國立臺灣師範大學工業教育學系

碩士論文

指導教授:洪翊軒 博士

呂有豐 博士

電動車動力測試系統之建模與

性能改善分析

研究生:李鴻駿 撰

中華民國 103 年 7 月

I

摘 要

論文名稱: 電動車動力測試系統之建模與性能改善分析 頁數:69 校 名: 國立臺灣師範大學 系 所 名: 工業教育學系碩士班 能源應用與車輛技術組 畢業時間: 一百零二學年度第二學期 學 位:碩士 研 究 生:李鴻駿 指導教授:洪翊軒 呂有豐 本論文針對電動車動力測試系統之建模與性能改善分析進行研究。為提升高 準 確 度 與 快 速 反 應 之 虛 擬 電 動 車 動 力 系 統 測 試 技 術 , 本 研 究 首 先 透 過 Matlab/Simulink 與參數分析建立離線之軟 體 模 擬 系 統 (Model In The Loop,MIL), 比對基礎 PI 值之離線模擬(off-line)與即時模擬(on-line)平台精準度,確認離線模 型(off-line)代表實際動力計 HIL(Hardware-In-the-Loop,HIL)平台,接著透過全域 搜尋法則(Global Search Algorithm)進行一 For 迴圈最佳化參數搜尋,並獲得最佳 化 PI 控制器參數值,之後便可將此組 PI 值注入 on-line 平台,提升實際車速跟 隨精準度。通訊介面取樣時間分析部分,透過準確的離線模型建立,可針對動力 計測試平台之提升效益進行敏感度分析評估,並藉由馬達控制參數調校與硬體的 改善,進而達成提升虛擬電動車動力計測試平台之效益。 結果顯示本研究可成功透過離線模擬執行動力計測試平台之車速跟隨精準 度與性能提升效益分析;調校控制參數部分:基礎 off-line 與 on-line 平台在相同 條件測試下,實際車速模擬誤差平均 0.1 km/h;透過 off-line 之全域搜尋法則讓 PI 控制器於最佳化參數下,預測可使 on-line 平台平均車速誤差跟隨改善 33 %以 上;將最佳化之 PI 值注入 on-line 平台驗證,平均車速誤差跟隨改善 38 %,透過 本研究方法與搜尋法則有助於未來研究人員先期評估平台設備的性能提升與改 善。 關鍵詞:硬體嵌入式模擬、動力系統、馬達控制、行車測試、電動車。II

ABSTRACT

Title: Systems modeling and performance improvement of test platform for electric vehicles

Pages:69

School: National Taiwan Normal University Department

:

Energy Applications and Vehicle Technology, Department of Industrial Education.

Time: July, 2014 Degree:Master Researcher: Hung-Chun Lee Advisor:Yi-Hsuan Hung

Yeou-Feng Lue

This thesis aims at modeling and improving the performance of an electric vehicle power testing system. To reach the high accuracy and fast response of the system, this study firstly established a off-line software system (Model In The Loop,MIL) on the Matlab/Simulink platform with real-plant parameter input. By comparing the line/on-line performance under the baseline PI control case, we ensured that the off-line model can represent the HIL(Hardware-In-the-Loop,HIL) platform. Next, a global search algorithm derived the optimal PI control parameters by for-loop search. The set of PI values them was employed to the on-line platform to enhance the vehicle speed tracking accuracy. For the bandwidth and delay analysis of the data communication, through the precise offline model, the benefit can be analyzed.

Results show that this research successfully evaluates the vehicle speed tracking accuracy and performance improvement by the off-line simulation of the dynamometer test platform. For the control parameter tuning, the average vehicle speed error between the off-line and on-line platform was 0.1 km/h. By using the global search algorithm on the off-line simulation, the vehicle speed tracking for the platform can be predicted to be improved by 33+%. The same PI can improve 38 % of the vehicle tracking error for the on-line platform. This research method and the parameter search algorithm truly help for the preliminary study of the performance enhancement and improvement of

III

the testing platform.

Keywords: Hardware-In-the-Loop, power systems, motor control, driving tests, electric Vehicles.

IV

誌 謝

在多年的求學過程中,研究所如光陰似箭般的畫下句點,當初毅然決然的 讀研究所,就是希望能更扎實自己的能力,大幅強化實務與理論之理念結合; 在就學其中幾度遭遇瓶頸,感謝指導教授 呂有豐教授、洪翊軒教授,在學業與 論文研究上細心地指導,使得本論文能順利完成。在這兩年的生活處事態度更 令學生收穫滿溢,讓學生於短短兩年時間,習得更多專業知識、順利完成學業 且入取清華大學博士班繼續深造,在此獻上最高的敬意與謝忱。 口試期間,承蒙口試委員 林君穎博士、鐘達明教授、吳建勳教授、呂有豐 教授給予研究論文中珍貴的建議與指導,使本論文能以更佳完整之面貌呈現, 並對於學術研究上有所貢獻。 在研究所的兩年期間,感謝綠能動力特色實驗室一起打拼的所有夥伴,汯 緯、建豪、煜軒、晉嘉、祿融、伯霖、方盛,大學同學榮誠、大元以及所有關 心我的朋友們,感謝各位在這兩年來的開導與打氣,使我受益良多,讓我的碩 士生活過得很充實,在此一併致謝。 最後感謝我摯愛的家人,若沒有你們在背後的鼓勵與支持,我將無法勇闖 自己的夢想,感謝你們與我一同走過這段求學時期,讓我在無後顧之憂的環境 中完成學業。V

目錄

摘 要 ... I ABSTRACT ... II 誌 謝 ... IV 目錄 ... V 表目錄 ... VII 圖目錄 ... VIII 符號列表 ... XI 第一章 緒論 ... 1 1.1 前言... 1 1.2 研究動機... 2 1.3 研究目的... 4 1.4 研究方法... 4 1.5 論文架構... 6 1.6 文獻回顧... 6 1.6.1 動力計測試平台... 6 1.6.2 整車動態模型建立... 9 第二章 電動車測試平台動態模型建立 ... 12 2.1 系統元件動態架構建立... 14 2.2HIL 系統動態建立 ... 15 2.2.1 驅動馬達與 PI 控制 ... 17 2.2.2 Carsim S-function ... 18 2.2.3 平均車速誤差計算模型... 19 2.2.4 行車型態... 20 2.2.5 煞車控制模型... 21 2.2.6 馬達控制器斜率限制... 22 2.2.7 負載馬達模型... 23 2.2.8 行車測試標準規範動態影響限制模型... 24 2.3 用於實驗平台之模擬軟體... 27 2.3.1 馬達動力計監控介面... 27 2.3.2 Carsim 整車動態介面 ... 28 2.3.3 系統參數設定... 29 第三章 動力測試系統性能分析與驗證 ... 30VI 3.1PI 控制模擬實驗... 30 3.1.1 基礎 P I 即時模型驗證實驗 ... 30 3.1.2 最佳化 P I 控制器搜尋模擬 ... 32 3.2 最佳化系統動態性能曲線驗證實驗... 34 3.3 動力計相位延遲與取樣時間敏感度分析模擬... 36 3.3.1 系統取樣時間... 36 3.3.2 系統傳輸延遲... 36 3.4 不同級距馬達最佳化控制器模擬... 38 第四章 實驗、模擬結果與討論 ... 40 4.1 實驗平台硬體設備 ... 40 4.2PI 控制之模擬與實驗結果 ... 45 4.2.1 基礎 PI 之離線與線上即時模型驗證 ... 45 4.2.2 最佳化之 P、I 值搜尋調校 ... 46 4.2.3 最佳化系統動態性能曲線之 PI 參數驗證 ... 48 4.3 動力計相位延遲與取樣時間之敏感度分析結果... 50 4.3.1 延遲敏感度分析... 50 4.3.2 相位延遲與取樣時間軟體補償分析... 54 4.4 不同級距待測馬達之最佳化 P、I 值搜尋調校 ... 60 第五章 結論與未來工作 ... 62 5.1 結論... 62 5.2 未來工作與建議... 63 參考文獻 ... 65

VII

表目錄

表 2.1 車速容許偏差的範圍圖表 ... 26 表 3.4 電動車輛與模擬系統規格 ... 29 表 4.1 動力計平台規格 ... 41 表 4.2 動力計電源供應器規格表 ... 43 表 4.3 動力計負載箱規格 ... 44 表 4.4 P、I 值下之平均車速誤差 ... 46 表 4.5 基礎 P、I 值下之延遲與取樣時間之敏感度分析 ... 50 表 4.6 P、I 值下之平均車速誤差 ... 60VIII

圖目錄

圖 1.1 即時模擬輸出/負載馬達輸入命令誤差示意 ... 3 圖 1.2 研究架構圖 ... 5 圖 1.3 動力計測試平台[14] ... 7 圖 1.4 動力計測試平台[15] ... 8 圖 1.5 動力計測試平台[16] ... 8 圖 1.6 動力計測試平台[18] ... 9 圖 1.7 模型建立架構圖[20] ... 10 圖 1.8 車輛作用力[22] ... 11 圖 2.1 動力計之 HIL 硬體架構圖 ... 12 圖 2.2 動力計之 HIL 軟硬體介面架構 ... 13 圖 2.3 動力計之 HIL 輸入/輸出參數架構圖 ... 14 圖 2.4 整車模擬系統架構架構方塊圖 ... 15 圖 2.5 最佳 P、I 搜尋整車程式架構 ... 16 圖 2.6 整車動態 SIMULINK 模型 ... 17 圖 2.7 整車動態之 SIMULINK 次系統模型 ... 17 圖 2.8 驅動馬達模塊與 PI 控制模塊 ... 18 圖 2.9 CARSIM S-FUNCTION 控制介面 ... 19 圖 2.10 平均車速誤差計算模塊 ... 20 圖 2.11 行車型態模塊示意 ... 21 圖 2.12 煞車控制模塊 ... 21 圖 2.13 馬達控制器斜率限制模塊 ... 22 圖 2.14 負載馬達模型 ... 23 圖 2.15 動力計系統慣量之 OFF-LINE 與 ON-LINE 比較結果 ... 23 圖 2.16 加速或減速階段偏差量容許圖 ... 24 圖 2.17 最高速或最低速階段容許偏差量圖 ... 25 圖 2.18 行車測試標準規範動態影響限制模型 ... 27 圖 2.19 動力計監控平台(工研院提供) ... 27IX 圖 2.20 CARSIM 整車動態軟體平台(1)(工研院提供) ... 28 圖 2.21 CARSIM 整車動態軟體平台(2)(工研院提供) ... 28 圖 3.1 基礎 P I 即時模型驗證實驗架構圖 ... 30 圖 3.2 基礎 P I 即時模型驗證實驗流程圖 ... 31 圖 3.3 最佳化 P I 值控制器搜尋模擬架構圖 ... 33 圖 3.4 最佳全域搜尋結果示意圖 ... 34 圖 3.5 最佳化 P I 值即時模型驗證實驗架構圖 ... 34 圖 3.6 最佳化 P I 值即時模型驗證實驗流程圖 ... 35 圖 3.7 取樣時間模擬限制模塊 ... 36 圖 3.8 延遲模塊 ... 36 圖 3.9 動力計相位延遲敏感度分析架構圖 ... 37 圖 3.11 不同級距馬達最佳化控制器模擬架構圖 ... 38 圖 3.12 不同級距馬達最佳化控制器模擬流程圖 ... 39 圖 4.1 動力計測試平台(一)(工研院提供) ... 40 圖 4.2 動力計訊號傳輸平台(工研院提供) ... 41 圖 4.3 動力計電源供應器(工研院提供) ... 42 圖 4.4 負載箱(工研院提供) ... 44 圖 4.5 OFF-LINE/ON-LINE 車速追隨驗證 ... 45 圖 4.6 最佳 PI 與 PI=[80,0.05]之車速跟隨比較(OFF-LINE) ... 47 圖 4.7 最佳 PI 與 PI=[80,0.05]之車速跟隨比較(ON-LINE) ... 49 圖 4.8 最佳 PI 細部分析比較(ON-LINE) ... 49 圖 4.9 基礎 PI 相位延遲與取樣時間之敏感度分析結果 ... 51 圖 4.10 延遲 5 S 與取樣時間(1S AND 0.2S)之分析 ... 52 圖 4.11 延遲(0.2S AND 2S )與取樣時間 0.5S (頻寬 2 HZ)之分析 ... 53

圖 4.12 ECE 型車型態之基礎 PI=[80,0.05]與最佳 PI=[121,361]之延遲與取樣時間 之車速誤差敏感度分析結果比較圖 ... 54

圖 4.13 ECE 型車型態之基礎 PI=[80,0.05]與最佳 PI=[121,361]之延遲 0.2S 之車 速誤差敏感度改善效益圖 ... 55

圖 4.14 ECE 型車型態之基礎 PI=[80,0.05]與最佳 PI=[121,361]之延遲 2 S 與取樣 時間之車速誤差敏感度改善效益圖 ... 56

X

圖 4.15 ECE 型車型態之基礎 PI=[80,0.05]與最佳 PI=[121,361]之延遲與取樣時間

0.02S(頻寬 50 HZ)之車速誤差敏感度改善效益圖 ... 57

圖 4.16 ECE 型車型態之基礎 PI=[80,0.05]與最佳 PI=[121,361]之延遲與取樣時間 1S(頻寬 1 HZ)之車速誤差敏感度改善效益圖 ... 58

圖 4.17 ECE 型車型態之基礎 PI=[80,0.05]與最佳 PI=[121,361]之延遲與取樣時間 之車速誤差敏感度改善效益圖 ... 59

圖 4.18 最佳 PI 與 PI=[5,10]之車速跟隨比較... 61

圖 5.1 類神經網路應用程式示意 ... 64

XI

符號列表

ASE 平均車速誤差 A/D 類比轉數位訊號 BD 頻寬 (Sampling Time, 取樣時間) CMD 步階響應命令值 CMD 步階響應命令誤差值 DT 延遲時間 max min,I ,II inc min為最小值、inc為間隔值、max為最大值

* I 最佳 I 值 i , j 平均車速誤差 PI 變數 * i , * j 最佳平均車速誤差 PI 變數 J 目標函數 J* 最佳目標函數 k 時間 Mtr 馬達扭矩 N 截止時間 i

n

,n

j 步階命令個數 max min,P ,PP inc min為最小值、inc為間隔值、max為最大值

* P 最佳 P 值 sp Re 系統輸出反應值 Spd 轉速 d t 延遲時間 r

t

上升時間XII s

t

安定時間 t 誤差時間 V 車速 dem V 行車型態 a V 實際車速 d V 模擬車速 ref V 參考車速 motor 馬達轉速 max , tra c 最大扭矩曲線 gen mtr , 實際輸出扭矩 max , mtr 馬達最大扭矩1

第一章 緒論

本章節主要為敘述本研究的基本概念與架構,分為前言、研究動機、研究目 的、研究方法、論文架構與文獻回顧,分別敘述如下。1.1 前言

現今各國紛紛開始講求綠色能源環保,然而日常生活中常被人們用來驅動機 械之燃料,包含石油與煤等石化燃料,除了造成大自然的危害外,也因大量的使 用,使得地球上大自然之可用資源逐漸減少,並衍生一些人類所需面對之問題; 其中,為近年來最受人矚目的石油枯竭[1],造成燃油與天然氣之價格不停上揚, 因此各國紛紛開始尋找各種可替代之能源。 國際「京都議定書」已於2005年生效,其中要求須降低對於人為造成之排放 的溫室氣體,透過有效減少溫室氣體,可以降低因為溫室氣體造成全球暖化的影 響。在人們發明內燃機引擎於車輛後,車輛之高普及率與𝐶𝑜2排放更為驚人,為 達節能減碳目標之一,使車輛降低𝐶𝑜2排放量或是找尋替代能源,將是現代各家 車廠發展的新型車輛之重要趨勢之一,其次石油短少危機所造成之油價上漲,使 得各車廠家紛紛推出優化內燃機引擎之車輛,其中包含柴油車、小型化車輛、油 電複合動力車與純電動車輛。然因油電複合動力車、柴油車以及小型化之車輛仍 還有使用內燃機引擎之燃燒燃料,因此仍有HC、𝑁𝑂𝑥與𝐶𝑜2等有害氣體排出,而 造成環境污染影響。因此純電動車將是取代內燃機引擎車之發展重點,但由於純 電動車輛於現今科技與電能系統尚有待突破,因此各車廠家對於提高電動車輛性 能之研發更為重視,因此電動車之測試與修正,必須更為密集與繁瑣,相對研發 成本也隨之提高,愈使研發電動車之投資成本、測試時間及人力資源等須在最有 效率下執行。因此各車廠紛紛藉由硬體嵌入式即時模擬系統 (Hardware-In-the-Loop, HIL)系統,預估車輛、關鍵零組件之效益與相關控制器開發。 近年來電腦控制晶片之效能提升與通訊界面之多元化, HIL 已在工業界大2 行興盛;透過即時模擬作業系統(Real-time OS)與高準確度動態模擬軟體所建立 出來之虛擬系統,便可與雛型控制器(Rapid-Prototyping Controller)結合形成閉迴 路以完成 HIL 架構[2]。之後的系統即時監控、控制策略設計及控制參數調校皆 可透過 HIL 平台進行[3];大幅減少人力、物力、時間與場地之浪費 [4]。目前 HIL 相關國際研發廠商均具有相當規模,提供各工業應用。尤其是國際車廠,為了在 尚未進行實體開發前,便可先期預估車輛、關鍵零組件之效益與相關控制器開發, 因此在 1995 年之後,包含 Ford、Honda 及 Toyota 等大廠便以開始進行 HIL 系統 之研發,加速各款車型之研發;透過 HIL 與實車驗證程序,完成一重要 HIL 系 統開發與調校之案例,將是一項具有研究探討價值之技術。

1.2 研究動機

隨著近年來環保意識重視,同時,人類所依賴的石油也逐漸開採殆盡,因此 使各國家紛紛提出能源政策與投入綠色能源開發,而純電動車將是未來綠色能源 特色發展之一。現今綠色能源包含:空氣動力、燃料電池、鋰電池、超級電容器 和太陽能等,皆具有高操作效率和零汙染之特色 [5]。車輛將來被認為綠色能源 時,它將更比傳統的燃油發動機環保,其中包括任何非傳統像混合動力汽車、插 電式電動車、電動汽車、燃料電池及生物燃料等的來提高燃油經濟效益。在汽車 行業電氣化已成趨勢,透過正確的政策和政府的幫助與電動汽車不斷的發展新技 術,電動汽車的前景將是光明的和未來發展的焦點[6]。但由於純電動車輛於現今 科技與電能系統尚有待突破,因此各車廠家對於提高電動車輛性能之研發更為重 視,其中包括改善輸出性能、熱管理及系統設計控制等主要關鍵技術。為了達到 最大整合輸出效能,並同時改善各動力源先天缺點,近年來,混合能源動力觀念 已成為發展的趨勢 [7,8];現今發展純電動車同時,油電混合車是現今隨著環保 意識越來越盛行之中繼品,混合動力電動車輛(Hybrid Electric Vehicle, HEV)已 是現在所發展重點,而混合動力電動車輛最佳化控制之混合動力系統是各廠家開 發新技術重點,提高在混合動力車輛於車輛測試環境中分析具高效率之燃油經濟 性[9]。因此電動車之測試與修正,必須更為密集與繁瑣。現今各車廠紛紛藉由硬3 體嵌入式即時模擬 HIL 系統,預估車輛、關鍵零組件之效益與相關控制器開發。 透過測試平台可針對不同之電動車輛馬達驅動或是相關電動車輛之零組件進行 設計評估,並可透過即時模擬作業系統(Real-time OS)與高準確度動態模擬軟體 所建立出來之虛擬系統,與雛型控制器(Rapid-Prototyping Controller)結合形成閉 迴路,完成 HIL 架構[10]。在現有之動力計測試平台因設備的老舊,或是經費的 限制無法購買性能卓越之設備,因此透過後端之調教與相關設備升級便成為趨勢, 其中延遲與取樣時間速度常發生在動力計性統平台上,導致系統模擬精準度下降, 如圖 1.1 所示,當取樣時間較長,則可看出即時模擬之命令(一般為車速或負載馬 達轉速命令),與實際透過系統傳輸輸入至負載馬達動力計之轉速命令之誤差。 由於取樣時間長加上延遲,因此便會有此現象產生,而要改善此現象的方法,為 縮小取樣時間,使時間延遲同時縮短,進而精度同時提升,但因不同的動力計系 統平台會有不相同之提升效果,因此先期的評估預測將是提升整體性能關鍵。 圖 1.1 即時模擬輸出/負載馬達輸入命令誤差示意 本論文針對電動車動力測試系統之建模與性能改善分析進行研究。藉由模擬 求得極具可靠度之最佳”HIL系統性能提升優化”參數,其中透過準確的離線模型 建立,針對動力計測試平台提升效益進行敏感度分析評估,並藉由馬達控制參數 調校與硬體的改善優化,縮小模擬測試誤差,進而達成提升虛擬電動車動力系統 測試平台之效益。

4

1.3 研究目的

本論文之研究具體目的如下所述: 1. 建立電動車測試平台動態模型。 2. 建立最佳化PI控制器之全域搜尋參數調校分析法則與平台驗證。 3. 針對不同級距馬達與行車型態之最佳化PI控制器全域搜尋參數調校分 析。 4. 動力計相位延遲與取樣時間之敏感度分析。 5. 動力計相位延遲與取樣時間之相位延遲補償分析。 6. 動力計硬體優化需求先期評估。1.4 研究方法

本論文採用文獻探討、模擬分析與實驗研究等三種方式進行研究。主要分為 最佳化PI搜尋調校及動力計相位延遲與取樣時間敏感度分析模擬兩大部分進行 研究與探討。在最佳化PI搜尋調校研究分析上,透過模擬分析與實驗研究來探討 不同之最佳化PI值全域搜尋調校,在不同級距驅動馬達與行車型態之下對於跟隨 車速的精準度影響,並與實際平台實驗進行驗證與分析;在動力計相位延遲與取 樣時間敏感度分析方面,透過離線模擬可先期評估平台之最佳需求性能提升分析。 其研究架構如圖1.2所示。5 文獻閱讀與資料整理 研究架構規畫 建立實驗架構與內容 設定實驗相關參數 離線動態模型建立 HIL即時模擬平台驗證 實驗與模擬結果分析 結果與討論 結論 決定動力計平台規格與實驗內容 1.行車型態設定 2.動力計慣量、延遲及取樣時間設定 3.馬達扭距限制設定 4.基礎PI控制器設定 1.PI控制模擬實驗 2.最佳化系統動態性能曲線驗證實驗 3.動力計相位延遲與頻寬敏感度分析 4.不同級距馬達最佳化PI控制器分析 圖 1.2 研究架構圖

6

1.5 論文架構

本論文概分為五章節進行著述,各章內容架構敘述如下: 第一章 緒論:敘述本研究之前言、研究動機、研究目的、研究方法、論文架構 及文獻回顧。 第二章 電動車測試平台動態模型建立:系統元件動態架構建立、HIL 系統動態 建立、模擬軟體相關應用介紹。 第三章 動力測試系統性能分析與驗證方法:敘述模擬方法、模擬驗證流程及應 用實驗設備實驗方式。 第四章 實驗結果與討論:實驗結果及模擬進行分析討論 第五章 結果與建議:實驗與模擬的結果與討論的內容進行歸納統整,並提出未 來研究相關意見。1.6 文獻回顧

1.6.1 動力計測試平台

近年來電動車相關產業崛起,各國也對綠能發展產業為目標,在台灣相關環 保車輛與動力零件公司與日俱增,動力系統採用鋰電池、燃料電池及超級電容器 等能源逐漸得到工業應用所認同,動力控制與建模相關研究亦大量開發與學術探 討[11,12]。HE et al. [13]為應對能源危機以及車輛的排放廢氣問題,將新能源無 廢氣排放之電動車輛納為未來趨勢之一,然因在技術尚未成熟階段下,電動車測 試需非常頻繁,因此動力計測試平台顯得非常重要,其中包括包括電動車輛的馬 達驅動設計理念,透過電動車輛之動態建模與動力計測試平台模擬測試可先期評 估效益。2002年Schupbach et al.[14]提出用來開發電動汽車(Electric Vehicle , EV) 和混合動力電動車輛(HEV)動力系統車輛之動力計測試平台,該試驗台,可減 少人力、物力及金錢等成本的支出,從設計到硬體性能評估以及控制策略,皆能7

透過動力計測試平台結合完成一HIL測試模擬評估驗證,其架構圖如圖1.3所示。

圖 1.3 動力計測試平台[14]

Tabbache et al. [15]提到,透過HIL系統模擬電動車在市區的行車型態,此方 法可先期評估電動車研發與測試。透過軟體與硬體架構的連結形成一HIL架構, 其中包括虛擬平台:如電動車規格、控制策略及相關組件;實驗平台:如電源管 理、監控平台及測試平台。整車HIL模擬架構圖如圖1.4所示。

8

圖 1.4 動力計測試平台[15]

Trigui et al. [16] 利用動力硬體嵌入式系統(Power-hardware-in-the-loop, PHIL) 進行混合動力電動車輛(Hybrid electric vehicles, HEV)模擬實驗,透過與動力計 測試平台測試,有助於獲得更精準的量測數據,之後便可針對動力計所量測之結 果進行元件上與策略上優化,整車 HIL 模擬架構圖如圖 1.5 所示。

9

Raman [17]提出在目前車輛發展中,為使產品能快速開發與驗證,而HIL就 是在這些動力總成系統開發軟體的背景下而誕生,在HIL系統架構下可以驗證各 系統策略與模塊性能。

1.6.2 整車動態模型建立

Fajri et al. [18]提出透過馬達動力計測試平台且結合MATLAB/ Simulink之車 輛動態模擬,先期評估整車效益。其中電動車輛測試,透過兩種不同的模擬模式 進行研究分析,分別為已知駕駛型態與不可知之駕駛行為,並在實驗模擬中驗證 了電動車輛於馬達動力計測試平台的準確度,動力計測試平台如圖1.6所示。 圖 1.6 動力計測試平台[18] Hui, Z et al. [19]提出一多功能的模擬擬真方法,將電動車輛之關鍵硬體如發 電機、馬達與動力計測試平台實體結合,而電池與變速箱等硬體透過物理建模方 式為虛擬,之後將與動力計測試平台結合,便可成為一閉迴路之即時整車動態模 擬,可驗證不同之電動車輛控制策略與可行性評估。

10 過Matlab / Simulink建立相關模型參數,再將模型參數導入RT-LAB實驗平台測試, 模型架建立構圖如圖1.7所示,並將實驗結果與作為未來發展與擴張性進行深度 討論分析。 圖 1.7 模型建立架構圖[20] Alles et al. [21]提出透過物理建模之模擬方式,可以將車輛劃分很多子系統 並分別去建構每個子系統所需要之物理模型,之後將所有子系統整合後,可透過 HIL連結方式,得到最佳之驗證與分析實驗數據,以此種方式可進行複雜之動態 模擬,進而可以節省人力、物力、時間、成本等效益。

Alcalá et al. [22]提出透過Matlab / Simulink可建立多種物理模型,其中包含車 輛的動力學等方程式與車輛其他相關機械之方程式,在模型建立中可完整建置這 些方程式,以模擬實際車輛之整車動態,整車動態之力學如圖1.8所示。

11

圖 1.8 車輛作用力[22]

Yeo et al. [23]提出透過在混合動力汽車的動力特性使用混合動力汽車模擬 器進行模擬。在HEV模擬器, HEV動力系如內燃機,電動機,電池和CVT中的 每個元素用Matlab / Simulink建模。Ao et al. [24]提出軟體工程師透過模擬方式評 估一特定控制策略與演算法,首先透過演算控制算法進行建模,並在Matlab / Simulink/ Stateflow的環境進行編譯。這種物理建模方法被廣泛運用在混合動力汽 車能量管理控制策略的開展,有助於縮短開發時間。Wicks et al [25]也透過物理 建模方式,將整車動態之空氣動力以及滾動阻抗等現象利用模擬呈現,之後便可 模擬實車狀況得到整車的燃料消耗以及行車周期等資訊。 綜合上述研究文獻,均未提到平台設備的性能提升與改善方法,因此本研究 將 提 出 一 研 究 方 法 與 搜 尋 法 則 評 估 平 台 設 備 的 性 能 提 升 與 改 善 。 透 過 Matlab/Simulink 與參數分析建立離線之軟 體 模 型 之導入,可使動力計平台系統 控制在最佳效率操作範圍且具低誤差優勢。本研究所建立模型可強化工程師評估 整套平台系統硬體優化依據,透過準確的離線模型建立可針對動力計測試平台提 升效益進行敏感度分析評估,並藉由馬達控制參數調校與硬體的改善,進而達成 提升虛擬電動車動力系統測試平台之效益。

12

第二章 電動車測試平台動態模型建立

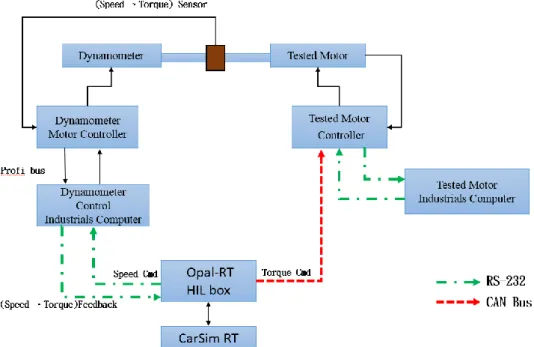

為了精確模擬整車動態與HIL動力計之精準度,首先透過以Simulink建模結 合CarSim車輛動態分析軟體之方法,並以即時模擬(real-time)之概念,進行各項 操作模擬,比對基礎PI值動態分析之HIL即時模擬(on-line)與離線模型(off-line)虛 擬車輛模型平台精準度,確認離線模型(off-line)可代表實際動力計HIL平台。之 後,便可透過離線模型搜尋之最佳化PI參數,直接注入於實際HIL動力計測試平 台中,提升整車之車速跟隨精準度以及針對平台性能進行評估與建議。以上結果 將逐步在以下說明:研究硬體架構圖如圖2.1所示,首先透過Opal-RT HIL Box,將Carsim軟體所 計算之扭矩與轉速傳送至驅動馬達與負載馬達之控制器(此時傳輸溝通介面分別 為負載馬達RS-232與驅動馬達CAN之介面),進而透過控制器控制驅動馬達,接 著透過同軸上轉速與扭矩感知器量測實際轉速與扭矩,並將數據透過負載馬達控 制器回授於Opal-RT HIL Box,完成一虛擬電動車輛系統之動態測試。

13 圖2.2為系統架構與軟硬體輸出入介面架構圖,其輸入/輸出參數架構如圖2.3 所示,最左邊為駕駛者命令;由指定車速及模擬軟體演算出之實際車速後,便可 進行駕駛者model之油門與煞車命令計算,進而由CarSim之車輛動態模擬軟體, 計算出車輛之加/減速。車速透過數位轉類比後,分為兩部分進行動力計命令輸 入: (1)透過RS-232介面輸入轉速命令給動力計負載馬達控制器,進而模擬實車 車速透過減速比回傳給驅動馬達之轉速值。 (2)透過CAN-bus將驅動馬達扭矩命令傳遞給驅動馬達控制器,進而控制驅動 馬達。動力計轉軸上扭力感測器以及轉速感測器之訊號,透過負載馬達控制器回 饋給即時模擬軟體系統,完成一虛擬電動車輛系統之動態測試。 圖 2.2 動力計之 HIL 軟硬體介面架構

14 圖 2.3 動力計之 HIL 輸入/輸出參數架構圖

2.1 系統元件動態架構建立

整車模擬系統架構方塊圖如圖 2.4 所示。首先為透過 CarSim 模擬軟體演算 出車速(Va),透過與行車型態參考車速(Vref)二者進行比較後,若計算之油門為正, 則會提供正扭矩給馬達模型對 CarSim 之車體動態加速,再透過延遲模塊與取樣 頻率模塊,模擬實際傳輸介面延遲與取樣時間過慢之現象。接著由本研究所訂定 之最佳化 P、I 之全域搜尋法則,決定最佳 P、I 控制命令扭矩,並透過於不同轉 速下之馬達最大扭矩保護判斷後送出,最後透過 CarSim 之輸入設定傳至 CarSim 內進行適當的扭矩輸出,由 CarSim 計算出下一個取樣時間車速,經由傳動系統 反推馬達轉速回授於系統。15 圖 2.4 整車模擬系統架構架構方塊圖

2.2 HIL 系統動態建立

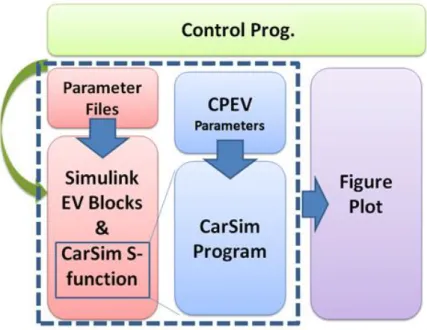

完成之 HIL 系統動態程式軟體,程式架構如下圖 2.5 所示。主要由一 Script 程式進行最佳 PI 控制命令參數搜尋,並呼叫其他程式。將馬達、行車型態等參 數等呼叫存至 Matlab 之資料庫(workspace)後,便可模擬電動車之整車動態分析; Simulink 整車程式包含待測之電動組件與 CarSim 之 S 函數 (S-function)。本研究軟體 CarSim 之 S-function 主要是連結 CarSim 程式。而電動車之參 數已存至 CarSim 軟體中。下圖 2.5 為整個模擬軟體 Simulink 程式架構,因此整 車動態可計算出下一個取樣時間車速,經由傳動系統反推馬達轉速回授於系統, 並透過後端之繪圖程式 plot.m 檔案將模擬結果繪出以方便進行分析與改善。

16

圖 2.5 最佳 P、I 搜尋整車程式架構

圖 2.6 為整車系統與最佳 PI 控制全域搜尋系統之 Simulink 模型全貌,其中 System 模型系統包含電動車測試平台動態,此部分將由圖 2.7 細部解析,另外 Err 誤差模塊,次系統包含國家測試法規限制與平均車速誤差計算模型,並透過 Save Data 模塊儲存資料與 Sinks 介面監控電動車動態。如圖 2.7 所示,每個次系 統代表一個功能,次系統包含驅動馬達模型、負載馬達特性模型、煞車控制器、 最大扭矩斜率限制、延遲時間、取樣時間模型與 Carsim 之溝通模組,各區塊介 紹與動態方程式如下。

17 圖 2.6 整車動態 Simulink 模型 圖 2.7 整車動態之 Simulink 次系統模型

2.2.1 驅動馬達與 PI 控制

驅動馬達為電動車中將電動電力轉換為機械能藉以帶動車輛加減速之元件。 主要由實際轉速透過所建立之T − N一維表之內插法可求得最大馬達限制扭矩, 以轉速送入T − N最大扭矩的曲線(trac,max trac,max(rpm)),查出最大扭矩後18 )) ( , min( , ,max ,gen mtrgen mtr rpm mtr 。驅動馬達與 PI 控制器之 Simulink 模 塊示意,如圖 2.8 所示。首先為 PI 控制器,此部分為最佳 PI 控制(透過全域搜尋 法則),透過 PI Controller 控制後輸出其瞬態扭矩指令給驅動馬達模塊,此部分主 要由實際車速與指定車速如:FTP75、UDDS 等不同行車形態命令作為整車輸入, 並透過加減器獲得實際車速與不同行車形態的追隨差異值,如為正值表示車速尚 未追上指定車速,送出正扭矩指令於驅動馬達,若為負值,表示實際車速已超越 指定車速,此時透過 PI 控制器後則送出負值扭矩,經過某一限制模塊保護限制 輸出扭矩即為 0 (N-m)。 圖 2.8 驅動馬達模塊與 PI 控制模塊

2.2.2 Carsim S-function

Carsim S-function 主要為提供車輛行駛於路面的運算來源,並且有整車之迎 風面阻抗、滾動阻抗、路面阻抗、車身重量、車身大小及軸距等等參數建立之功 能。如圖 2.9 所示,主要兩個輸入參數包含為馬達扭矩、煞車命令,經過 Carsim19 S-Function 計算後,輸出的數值包含車輛的速度與傳動軸轉速。其整車動態及輪 胎動態等車體與底盤相關部分,亦均可由 CarSim 進行模擬後送出。 圖 2.9 Carsim S-function 控制介面

2.2.3 平均車速誤差計算模型

為客觀找到最適合系統之 PI 值,方式可透過平均車速誤差(Average Speed Error, ASE)的計算,得到最小平均車速誤差值,即可得具最佳化 PI 值。如圖 2.10 所示,平均誤差判斷主要透過 Carsim 算出之實際車速( x V )與行車型態之參考車 速(Vref),送入加減器獲得追隨差異值,之後,將每秒車速誤差透過絕對值與積分 器求得車速誤差總值,並將誤差總值除以模擬時間,便可得到整車動態之平均誤 差,即: t V t N V ASE N t t ref X / 1

(2.1)20 圖 2.10 平均車速誤差計算模塊

2.2.4 行車型態

圖 2.11 為行車型態參數設定,測試可使用: (1)定速或(2)行車型態,如 FTP75、 UDDS 等對於設計之車款與控制參數進行設計驗證。本模塊之單一輸出為指定車 速。行車型態為測試車輛能耗之基本測試標準,其公式為: ) (t V Vdem dem (2.2) 模塊建立如圖 2.11 所示:21 圖 2.11 行車型態模塊示意

2.2.5 煞車控制模型

煞車控制命令根據參考車速與 Carsim 所算出來的實際車速做加減,經由計 算後,如為正值表示實際車速尚未追達參考車速,此時煞車不作用,相反若為負 值,表示實際車速已超越參考車速,此時經過 PID 控制器之後送出煞車指令給 Carsim 運算後,執行煞車動作。由於目前僅針對驅動馬達之 PI 控制值為調校為 主,因此在煞車 PID 部分為固定值不做探討。 圖 2.12 煞車控制模塊22

2.2.6 馬達控制器斜率限制

瞬態扭矩容易造成系統的損壞,因此一般來說會注入扭矩輸出保護設定,限 制每秒轉速下之扭矩輸出,進而保護系統之穩定性與安全,如下圖 2.13 所示,馬 達控制器扭矩限制根據馬達扭矩與 Carsim 計算出實際轉速之後,針對轉速下之 扭矩斜率限制,之後透過判斷轉速為高於 1000rpm 或低於 1000rpm,接著在不同 轉速下,控制器在扭矩限制規範下輸出最大可承受之瞬間扭矩,其中當輸出扭矩 為 0(N-m)時,表示實際車速尚未追達參考車速,此時不經過扭矩斜率限制。 圖 2.13 馬達控制器斜率限制模塊23

2.2.7 負載馬達模型

如圖 2.14 所示,負載馬達模型根據動力計之實際狀況建置,其中包含傳輸 延遲、取樣時間以及慣量,如圖 2.15 所示,透過下一定轉速與扭矩,並將實際延 遲與取樣時間注入,接著便可推導轉移函數方程式,由上圖黑色實線為需求車速, 紅色虛線為 off-line 之實際車速,藍色虛線為 on-line 之實際車速,與下圖紅色虛 線為 off-line 之實際回授扭矩,藍色實線為 on-line 之實際回授扭矩,由上圖可以 明顯看出,延遲與取樣時間影響關係所造成跟隨命令遲緩,下圖為經由模擬調校 推測動力計系統慣量之 off-line 與 on-line 比較結果。 圖 2.14 負載馬達模型 圖 2.15 動力計系統慣量之 off-line 與 on-line 比較結果24

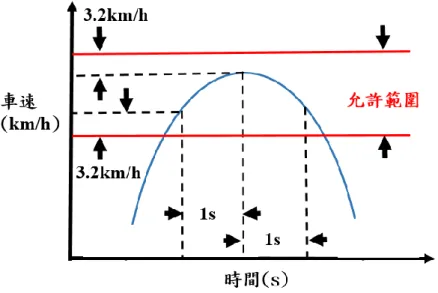

2.2.8 行車測試標準規範動態影響限制模型

為求搜尋最佳之PI值,並且可符合於規範下之模擬測試試驗,以下針對中華 民國行政院環境保護署101年2月13日之公告規範為範例,其中以測試容許誤差做 為本研究之模擬規範依據,以下為容許公差規範說明: 1. 實際車速與行車型態的偏差量包含上限與下限: 上限為測試時間後 1s 內對應車速最高值加 3.2 km/h;下限為測試時間前 一秒鐘內對應車速最低值減 3.2 km/h。 2. 如圖 2.16 所示,為加速或減速階段 2s 行車曲線情況。 3. 如圖 2.17 所示,為最高速或最低速階段 2s 行車曲線情況,而車速與時 間的容許公差必須合併計算。 圖 2.16 加速或減速階段偏差量容許圖25

圖 2.17 最高速或最低速階段容許偏差量圖

綜合說明,如下列表 2.1,為此規範之車速容許偏差的範圍,其中包含加速 或減速階段 2s 行車曲線情況。以及最高速或最低速階段 2s 行車曲線情況,車速 與時間的容許公差之合併計算方式。V 代表行車型態,k 代表時間。

26 表 2.1 車速容許偏差的範圍圖表 V(k), V(k-1),V(k+1)速度圖示 V(k)-V(k-1) V(k+1)-V(k) >0 >0 >0 <0 <0 >0 <0 <0 透過上表之測試規範,並將以上規範建置於 Simulink 模型中,透過全域 搜尋可分析出符合測試規範之 PI 控制器。 模型判斷方式,如圖 2.18 所示,首先將參考車速與實際車速輸入做為 之後規範模塊判斷,接著透過建立於模型中之上下限規範限制,分析出超出 規範值之參數,並輸出一懲罰值至平均車速誤差計算模塊中,表示此組 PI 值 不符合規範作廢。

27 圖 2.18 行車測試標準規範動態影響限制模型

2.3 用於實驗平台之模擬軟體

2.3.1 馬達動力計監控介面

實驗平台軟體主要由工研院提供之人機介面軟體以及 Carsim 軟體進行實驗 監控與模擬,以工研院為基礎的馬達動力計監控介面如圖 2.19 所示,可經由程 式監看目前負載馬達與驅動馬達之轉速與扭矩變化、IGBT 作動、電壓與電流等 資訊。 圖 2.19 動力計監控平台(工研院提供)28

2.3.2 Carsim 整車動態介面

Carsim 軟體部分進行整車動態模擬以及指令分配,如圖 2.20 與 2.21 所示, 可模擬整車動態之迎風面阻抗、滾動阻抗、路面阻抗、車身重量、車身大小及軸 距等等。 圖 2.20 Carsim 整車動態軟體平台(1)(工研院提供) 圖 2.21 Carsim 整車動態軟體平台(2)(工研院提供)29

2.3.3 系統參數設定

電動車為重量 1546 kg 之載具車,具有輸入 306.6 V 電壓之驅動馬達,最大 連續輸出功率為 50 kW。鋰電池模組為公稱電壓 306 V、電量 20 kW-h、重量為 151 kg。由高能量密度電池之電動車,可將規格輸入 HIL 模擬軟體、配合整車控 制單元策略進行系統動態模擬。選用行車型態為 ECE,模擬時間為 196s ,取樣 時間為 0.001s,負載馬達模型之延遲時間為 0.6s、取樣時間 0.5s 以及轉移函數 (1/(1.2s+1))。 表 3.4 電動車輛與模擬系統規格 Item Target Dimension LxWxH (mm) 4090x1570x1950 Wheel Base(mm) 2610Wheel Drive 2WD Rear Drive

Body

Drag Coefficient(Cd) 0.35 (EV Target)

Frontal Area(𝑚2) 2.74

Rolling Resistance

Coefficient(μ0) 0.008 (EV Target)

Wheel(F / R) 165R13 Weight Curb (kg) ≦1350 Gross(kg) 1850 Motor Type PMSM Peak Power(kW) 50 Peak Torque(N-m) 210 Battery Type Li-Ion Capacity(Ah) ≧75 Available Energy kW-h 20 Nominal Voltage (V) 306.6 T/M

Type Single Speed/Fixed Ratio

Reduction Ratio 1.274

Wheel Axle Ratio 5.375

30

第三章 動力測試系統性能分析與驗證

本章進行 HIL 動力計軟硬體介紹與實驗之對應流程,首先將馬達動力計與 Carsim RT 透過基礎車輛動態模擬設定與即時模擬 HIL 測試(on-line),接著透過 Matlab/Simulink 建置馬達動力計與 Carsim RT 等實驗設備之離線物理建模(off-line),最後將離線模型與即時動態系統模擬數據進行驗證,探討馬達動力計之最 佳化控制器與通訊介面取樣時間改善分析,是否符合本實驗預測之策略分析。

3.1 P I 控制模擬實驗

3.1.1 基礎 P I 即時模型驗證實驗

本實驗架構如圖 3.1 所示,主要探討離線模擬(off-line)與即時模擬(on-line)之 模擬精準度。為了達到高精準度的模擬,使離線模擬方式可有效評估即時模擬在 跟隨車速上能達到最低平均車速誤差之改善效果,故首先透過基礎 P I 即時模擬 數據建立離線模擬物理模型,之後將離線模擬數據回歸至即時模擬數據比對修正, 並以基礎 on-line 與 off-line 平台實際平均車速誤差小於可接受誤差範圍之 1.2 km/h 以下,代表此離線模型準確,實驗流程如圖 3.2。 圖 3.1 基礎 P I 即時模型驗證實驗架構圖31 On-line平台參數收集 基礎PI即時模型 驗證實驗 Off-line平台模擬參 數建立 模擬開始 模擬結束 1.行車型態設定 2.動力計慣量、延遲及取樣時間設定 3.馬達扭距限制設定 4.基礎PI控制器設定 完成 基礎PI控制模擬實驗 數據分析與校正 off-line與 on-line平台平均車速誤 差小於1.2 kph? 否 是 圖 3.2 基礎 P I 即時模型驗證實驗流程圖

32

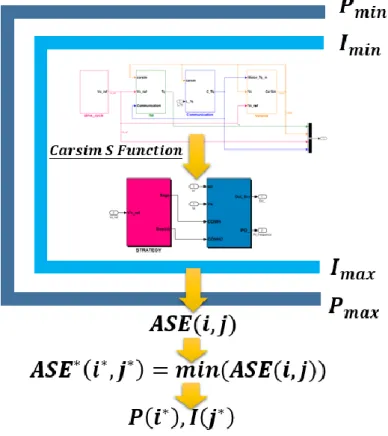

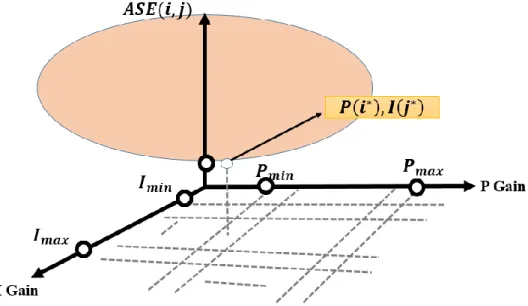

3.1.2 最佳化 P I 控制器搜尋模擬

由於實際動力計驅動馬達之 PI 控制為固定值。因此在不同級距驅動或負載 動力時,瞬態響應會有極大差異,進而造成馬達動態不穩以及跟隨精準度下降之 結果。因此,針對不同功率馬達,需進行 PI 值的調校以達到瞬間到達指定轉速 或扭矩之效益。 本研究 PI 控制策略,是以透過全域搜尋法之程式架構法則,得到最佳 PI 控 制器值。首先界定 P、I 值之各最大最小值及間隔值: 界定 PI 值之各最大最小值 規劃,透過 PI 參數離散化後,即: Pmin:Pinc:Pmax、Imin:Iinc:Imax,其中Min為最小值、inc為間隔值,Max為最大值。 其中假設離散化之 P、I 功率級距、步階命令個數分別為

n

i、n

j,其意指:1

1

min max min max

inc j inc iI

I

I

n

P

P

P

n

(3.1) 其中,i 、 j 各代表 P、I 之指標值。因此要得到在不同功率級距最佳響應之 PI,可為:

i

j

J

J

j i,

min

, *

(3.2) 其中最佳i 、 j 代表可搜尋出最佳之 P、I 值(P*、I* )。即:33

j

I

I

i

P

P

* * (3.3) 透過以上方法,可求得精準、快速之最佳 PI 控制。 綜合以上 P、I 值調校公式原理,依據不同功率級馬達與行車型態,透過在 for 迴圈中依據系統需求找出最小平均車速誤差(Average Speed Error, ASE),接著 經過行車測試標準規範模型可過濾不符合規範之 PI 值控制器,最後依據最小之 平均車速誤差反推可得最佳之 PI 值控制器。程式迴圈表示意試圖如圖 3.3 所示。34 而最終將平均車速誤差求出後,尋找最小之平均車速誤差,及相對應之 PI 值, 計算結果之最佳操作點與其他變數關係如圖 3.4 所示。 圖 3.4 最佳全域搜尋結果示意圖

3.2 最佳化系統動態性能曲線驗證實驗

本實驗架構如圖 3.5 所示,主要探討離線模型(off-line)透過全域搜尋法則 (Global Search Algorithm)獲得最佳化之 PI 控制器參數值後,接著將最佳化之 PI 值注入 on-line 平台,進而達成提升車速跟隨精準度驗證。離線模擬(off-line)與即 時模擬(on-line)之最佳化系統動態性能曲線驗證,驗證實驗流程圖如圖 3.6 所示。35 Off-line平台全域搜尋 最佳PI參數 最佳化系統動態性能 曲線驗證實驗 最佳化之PI值注入on-line平台 實驗開始 實驗結束 完成 最佳PI控制模擬實驗 數據分析 提升車速跟隨精準度 否 是 圖 3.6 最佳化 P I 值即時模型驗證實驗流程圖

36

3.3 動力計相位延遲與取樣時間敏感度分析模擬

3.3.1 系統取樣時間

依據現有之動力計系統控制傳輸介面為 RS-232,控制器命令取樣時間目前 為 0.5 s,為模擬動力計實際情形,如圖 3.7 所示,透過此模塊可改變輸出取樣時 間。 圖 3.7 取樣時間模擬限制模塊3.3.2 系統傳輸延遲

延遲模塊為 Carsim 透過訊號傳輸介面將轉速、扭矩等指令傳輸至動力計負 載馬達驅控器時所產生的延遲問題,此模塊可模擬傳輸命令時之延遲元件。如圖 3.8 所示,由於取樣時間長加上延遲,因此便會有此現象產生。模擬傳輸介面延 遲之 Simulink 模塊示意,如圖 3.8 所示。 圖 3.8 延遲模塊 綜合 3.3.1 與 3.3.2 之取樣時間與系統傳輸延遲關係,因此,針對系統取樣時 間與傳輸延遲進行改善效益分析,透過依 For 迴圈架構之敏感度分析,可明確獲37 得最佳改善效益分析。動力計相位延遲敏感度分析架構如圖 3.10 所示。 透過 for 迴圈架構可輸入延遲與取樣時間之最大最小值,並依照需求分析的 延遲與取樣時間注入迴圈中,依據注入的值分析後可得到三維之延遲與取樣時間 敏感度分析結果。程式迴圈表示意試圖如圖 3.9 所示。 圖 3.9 動力計相位延遲敏感度分析架構圖

38

3.4 不同級距馬達最佳化控制器模擬

針對不同車款,待測驅動馬達功率級距與 PI 值控制器也將不同,因此透過 具高擬真度虛擬車輛動力負載模型之回歸調校技術,可有效率求出最佳化 PI 控 制值,以提升系統之精準度與時間響應。 依據不同功率級馬達模型值注入,透過 for 迴圈中依據系統需求找出最小 平均車速誤差,接著經過行車測試標準規範模型可過濾不符合規範之 PI 值控制 器值,最後依據最小之平均車速誤差反推可得最佳之 PI 值控制器值。不同級距 馬達最佳化控制器程式迴圈表示意如圖 3.10 所示。 圖 3.11 不同級距馬達最佳化控制器模擬架構圖39 參數輸入 不同級距馬達最佳化 控制器模擬 模擬開始 模擬結束 完成 最佳PI值控制全域搜尋模擬 最佳化數據分析 1.馬達形態參數注入 2.最佳化全域搜尋參數設定 圖 3.12 不同級距馬達最佳化控制器模擬流程圖

40

第四章 實驗、模擬結果與討論

4.1 實驗平台硬體設備

動力計跟隨精準度與通訊介面取樣時間改善分析,可透過最佳化 PI 控制器 優化提供不同全域搜尋解決方案,而準確的模型建立需要經由反覆測試與分析才 能進一步準確探討,本實驗平台結合 50 KW 馬達與馬達控制器,進行動力計最 佳化 PI 控制器參數搜尋與通訊介面取樣時間改善分析建議與驗證。馬達動力計 測試平台如圖 4.1 所示,主要由負載馬達模擬整車動態之迎風面阻抗、滾動阻抗、 路面阻抗、車身重量、車身大小及軸距等等,再透過同軸連結驅動馬達模擬整車 動態。 圖 4.1 動力計測試平台(一)(工研院提供)41

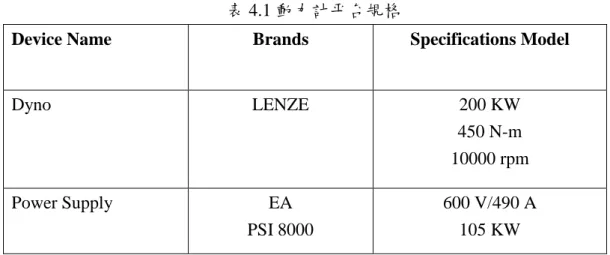

表 4.1 為動力計測試平台規格表:

表 4.1 動力計平台規格

Device Name Brands Specifications Model

Dyno LENZE 200 KW 450 N-m 10000 rpm Power Supply EA PSI 8000 600 V/490 A 105 KW 如圖 4.2 所示,透過動力計轉軸上扭力感測器與轉速感測器之訊號,可量 測實際之轉速與扭矩數據,再透過 A/D 介面回饋給即時模擬軟體系統,便可計 算下一秒的轉速與扭矩,完成一虛擬電動車輛系統之動態測試。 圖 4.2 動力計訊號傳輸平台(工研院提供)

42

如圖 4.3 所示,研究中所使用之直流電源供應器,主要由七台電源供應器 以串並連方式提供高壓電與大電流,作為動力計平台之電源裝置,其規格如表 4.2。

43

表 4.2 動力計電源供應器規格表

Device Name Specifications Model

POWER SUPPLY 1 CH, 600 V, 70 A, ADJUSTABLE

Power Supply Output Type Adjustable

Output Voltage Min: 0 V

Output Voltage Max: 600 V

Output Current Min: 0 A

Output Current Max: 70 A

Power Rating: 15 kW

Weight 32.5 kg

Weight Min 32.5 kg

Weight 32.5 kg

動力計能量回收部分使用 Chroma 直流負載箱,如圖 4.4 所示,可提供以下 幾種操作模式:固定電壓模式(Constant Voltage mode, CV)、固定電流模式(Constant Current mode, CC)、固定電阻(Constant Resistance mode, CR)及固定功率模式 (Constant Power mode, CP),上限負載 125 A/500 V/14.5 KW。其規格如表 4.3 所 示。

44

圖 4.4 負載箱(工研院提供)

表 4.3 動力計負載箱規格

Device Name Specifications Model

Power Rating 14.5 kW

Voltage range 500 V

Current range 150 A

load modes CC, CR, CV, CP

Dynamic loading Up to 20 kHz

Programmable slew rate up to 41 A/µS

draw rated current Only need 1 V

45

4.2 P I 控制之模擬與實驗結果

4.2.1 基礎 PI 之離線與線上即時模型驗證

此部分研究為電動車動力測試系統離線模擬結果,透過慣量、延遲時間、取 樣時間及扭矩限制等模塊校正,去改善與實際動力計測試系統實驗結果的誤差。 如圖 4.5 所示,為 off-line/on-line 車速追隨驗證結果。其中上圖黑色實線為需求 車速,紅色虛線為 off-line 之實際車速,藍色虛線為 on-line 之實際車速,在此行 車型態模擬中,由中間圖比較模擬結果與實驗的數據在相同的測試條件,可觀察 出 off-line 與 on-line 行車型態指定車速之平均車速誤差收斂至 0.1 km/h 之內,因 此由結果顯示模擬與實驗相吻合。之後離線模擬數據方有可靠度。 圖 4.5 Off-line/On-line 車速追隨驗證46

4.2.2 最佳化之 P、I 值搜尋調校

此部分研究為電動車動力測試系統離線模擬結果,以實際動力計測試系統延 遲 0.5 s 及取樣時間 0.5 s 為例,透過 3.1.2 節之全域搜尋法則,去改善實際動力 計測試系統實驗追隨結果的誤差。由表 4.4 所示。可列出離散化之 PI 值下,執行 ECE 行車型態之平均車速誤差值。 表 4.4 P、I 值下之平均車速誤差 P ASE (km/h) I 1 61 121 181 241 301 361 421 481 541 1 0.7177 0.3929 0.3780 0.3715 0.3675 0.3645 0.3628 0.3613 0.3597 0.3585 61 0.4000 0.3552 0.3537 0.3531 0.3526 0.3520 0.3514 0.3508 0.3505 0.3503 121 0.3781 0.3469 0.3468 0.3466 0.3466 0.3464 0.3463 0.3461 0.3459 0.3458 181 0.3702 0.3437 0.3437 0.3438 0.3437 0.3437 0.3437 0.3438 0.3437 0.3437 241 0.3668 0.3423 0.3423 0.3421 0.3421 0.3421 0.3421 0.3421 0.3423 0.3423 301 0.3635 0.3406 0.3406 0.3406 0.3406 0.3406 0.3406 0.3406 0.3406 0.3406 361 0.3623 0.3403 0.3402 0.3402 0.3402 0.3402 0.3402 0.3402 0.3402 0.3402 421 0.3628 0.3402 0.3402 0.3402 0.3402 0.3402 0.3402 0.3402 0.3402 0.3402 透過以上之離散化搜尋可求出最小之平均車速誤差為 0.3402,而相對應之最 佳之 PI 值為 P(121)I(361)。47 由圖 4.6 所示,為最佳 PI=[121,361]與基礎 PI=[80,0.05]值之平均車速誤差跟 隨時比較。其中上圖黑色實線為需求車速,藍色虛線為基礎 PI 之實際車速,紅 色虛線為最佳 PI 之實際車速,在此行車型態模擬中,由中間圖可明顯觀察出在 第一個極加速上升點有極大誤差表現,平均車速誤差來到 2 km/h,然因延遲與取 樣時間過慢關係所造成之影響。接著可明顯觀察出在第二個極加速上升點開始, 最佳 PI 値可使車輛於急加速時反應更快,主要是較大的 P 值使車速追隨反應速 度增大,並透過最佳化 I 值修正 P 值的誤差量,由第中間圖可比較模擬結果,可 觀察出基礎與最佳 PI 值之平均車速誤差最大改善為 0.35 km/h,改善效率為 33 %。由下圖發現當車速為 0 km/h 時,最佳化之 PI 值有輸出扭矩之現象,然因最 佳化 PI 值控制使馬達扭矩瞬間增大,進而車速誤差獲得快速收斂,但由於煞車 PID 值無調整,因此使車速到達指定瞬間有極大之煞力,此時最佳化驅動 PI 提 供極大扭矩快速跟上誤差,但因系統延遲與取樣時間不足,進而造成扭矩命令延 遲使車速定速震盪。 圖 4.6 最佳 PI 與 PI=[80,0.05]之車速跟隨比較(off-line)

48

4.2.3 最佳化系統動態性能曲線之 PI 參數驗證

此部分研究為透過離線電動車動力測試系統模擬結果,去改善實際動力計測 試系統實驗追隨結果的誤差。透過先前 4.2.2 最佳化之 P、I 值搜尋調校,將最佳 PI 值注入實際動力計測試平台(on-line)改善實驗追隨結果的誤差,如圖 4.7 所示, 其中上圖黑色實線為需求車速,藍色虛線為基礎 PI 之實際車速,紅色虛線為最 佳 PI 之實際車速,在此行車型態模擬中,由中間圖比較模擬結果與實驗的數據 在相同的測試條件,最佳 PI 値可使車輛於急加速時反應更快,主要是較大的 P 值使車速追隨反應增大,特別在急加速而言相差特別大,然因較大的 P 値可讓追 隨車速反應更快,透過最佳化 I 值收斂 P 值的誤差量,可使最佳 PI 値與未調校 之 PI 値有明顯之差距,由中間圖比較模擬結果,可觀察出最佳 PI 與 PI=[80,0.05] 之平均車速誤差最大改善為 0.4 km/h,改善效率為 38 %之效果(與 off-line 預測改 善誤差 0.05 km/h)。由下圖發現當車速為 0 km/h 時,最佳化之 PI 值有輸出扭矩 之現象,如圖 4.8 所示,然因最佳化 PI 值控制使馬達扭矩瞬間增大,進而車速誤 差獲得快速收斂,但由於煞車 PID 值無調整,因此使車速到達指定瞬間有極大之 煞力,此時最佳化驅動 PI 提供極大扭矩快速跟上誤差,但因系統延遲與取樣時 間不足,進而造成扭矩命令延遲使車速定速震盪。49

圖 4.7 最佳 PI 與 PI=[80,0.05]之車速跟隨比較(on-line)

50

4.3 動力計相位延遲與取樣時間之敏感度分析結果

4.3.1 延遲敏感度分析

此部分研究為透過之前 4.2.1 章節驗證所建立之準確離線電動車動力測試系 統,去預測分析實際動力計測試系統硬體改善效益。由表 4.5 所示。可列出離散 化之延遲與取樣時間下,執行 ECE 行車型態之平均車速誤差值。 表 4.5 基礎 P、I 值下之延遲與取樣時間之敏感度分析 BD (s) Verr (km/h) Delay (s) 0.01 0.02 0.05 0.1 0.25 0.5 1 0 0.3726 0.3729 0.3773 0.3854 0.4032 0.4431 0.5568 0.2 0.4183 0.4199 0.4255 0.4347 0.4573 0.5016 0.5885 0.3 0.4498 0.4516 0.4590 0.4710 0.4990 0.5280 0.6236 0.5 0.5203 0.5224 0.5292 0.5340 0.5588 0.6172 0.6771 0.8 0.6334 0.6358 0.6429 0.6552 0.6785 0.7124 0.7811 1 0.7129 0.7116 0.7142 0.7200 0.7375 0.7776 0.8544 1.2 0.7487 0.7516 0.7586 0.7691 0.7849 0.8000 0.8938 1.5 0.8199 0.8211 0.8255 0.8336 0.8599 0.9168 0.9696 2 0.9947 0.9961 0.9970 0.9953 1.0302 1.0860 1.174751 如圖 4.9 所示,為 off-line 基礎 PI 系統延遲與取樣時間響應之敏感度分析, 以 ECE 行車型態為例。其中 y 軸為系統傳輸延遲,x 軸為系統取樣時間,z 軸為 平均車速誤差,在此行車型態模擬中,可觀察到系統延遲之斜率比取樣時間大, 其中因隨著命令單元 傳輸延遲回授系統關係,進而造成扭矩命令延遲送入 CARSIM 中運算取得下一秒扭矩命令,讓實際車速無法即時跟上需求車速,由圖 4.9 提出最佳提升性能區塊分析,將延遲時間改善至 0.1~0.4 s 與取樣時間提升至 0.05s (頻寬 20𝐻𝑧)以上(平均車速誤差小於 0.4590 km/h),即可獲得系統最佳之模 擬效益。 圖 4.9 基礎 PI 相位延遲與取樣時間之敏感度分析結果

52 如圖 4.10 所示,為 off-line 基礎 PI 延遲時間(5s)對取樣時間 (1s and 0.2s)之 車速誤差敏感度分析結果比較,以 ECE 行車型態為例。其中上圖黑色實線為需 求車速,藍色虛線為取樣時間(1s)之實際車速,紅色虛線為取樣時間(0.2s)之實際 車速,在此行車型態模擬中,由中間圖比較取樣時間(1s)與取樣時間(0.2s)在相同 延遲(0.5s)的測試條件下,可觀察出從 10s 至 196s 時,平均車速誤差有明顯變化 趨勢,因此可以發現隨著取樣頻率提升可改善模擬上的傳遞誤差,由中間圖取樣 時間響應模擬結果比較,隨著每秒可收發之資料筆數增加,使得資料收發誤差量 減少,可觀察出取樣時間(1s)與取樣時間(0.2s)之平均車速誤差最大改善為 0.25 km/h。 圖 4.10 延遲 5 s 與取樣時間(1s and 0.2s)之分析

53 如圖 4.11 所示,為 off-line 基礎 PI 延遲(0.2s and 2s)與取樣時間 0.5s (頻寬 2 𝐻𝑧)之車速誤差敏感度分析結果比較,以 ECE 行車型態為例。其中第一張圖黑色 實線為需求車速,藍色虛線為延遲(0.2s)之實際車速,紅色虛線為延遲(2s)之實際 車速,在此行車型態模擬中,由第二張圖比較延遲(0.2s and 2s)與取樣時間 0.5s (頻寬 2 𝐻𝑧)關係,在相同取樣時間(0.5s)的測試條件下,可觀察出從 10s 至 196s 時,平均車速誤差有明顯變化趨勢,然因隨著將命令單元傳輸延遲回授系統,進 而造成扭矩命令延遲送入 CARSIM 中運算取得下一秒扭矩命令,讓實際車速無 法即時跟上需求車速。因此可以發現隨著延遲改善提升可大幅改善模擬上的傳遞 誤差,由中間圖延遲模擬結果比較,可觀察出延遲(0.2s)與延遲(2s)之平均車速誤 差最大改善為 1 km/h,改善效率為 50 %。 圖 4.11 延遲(0.2s and 2s )與取樣時間 0.5s (頻寬 2 𝐻𝑧)之分析

54

4.3.2 相位延遲與取樣時間軟體補償分析

此部分研究為透過之前 4.2.2 章節所得到之最佳化 PI 控制器,去比較基礎 PI 控制分析實際動力計測試系統可透過軟體改善的效益。如圖 4.12 所示,以 ECE 行車型態為例。其中 y 軸為系統傳輸延遲時間,x 軸為系統取樣時間,z 軸為平 均車速誤差,在此行車型態模擬中,可觀察到透過最佳化 PI 全域搜尋得之最佳 PI 值,可使整體平均車速誤差縮小,其中以平均延遲時間(0.5s)以及取樣時間 0.5s (頻寬 2 𝐻𝑧)為例,最佳 PI 値可使車輛於急加速時反應更快,主要是較大的 P 值 使車速追隨反應速度增大,並透過最佳化 I 值修正 P 值的誤差量,由圖比較模擬 結果,可觀察出基礎與最佳 PI 值之平均車速誤差改善為 0.35 km/h,改善效率為 33 %。因此最佳之 PI 值具有補償效果。圖 4.12 ECE 型車型態之基礎 PI=[80,0.05]與最佳 PI=[121,361]之延遲與取樣 時間之車速誤差敏感度分析結果比較圖

55

圖 4.13 為 off-line 基礎 PI=[80,0.05] 最佳 PI=[121,361]之延遲 0.2s 對取樣時 間響應之平均車速誤差敏感度分析改善效益結果比較圖。可觀察出在延遲 0.2s 情況下之取樣時間影響結果,藍色實線為基礎 PI=[80,0.05],紅色虛線為最佳 PI=[121,361],假設最大能接受之平均車速誤差為 0.45 km/h,其中以綠色分隔線 左側開始,從 0.2s 之取樣時間 0.2s (頻寬 5 𝐻𝑧)曲線收斂斜率誤差開始大幅縮小, 因此在系統延遲 0.2s 狀態以及未經最佳化 PI 控制情況下,可得取樣時間加速至 0.2s (頻寬 5 𝐻𝑧)以上情況下,即可使整體模擬性能提高至可接受之最佳操控點。 另外可觀察到透過最佳化 PI 控制,可使整體平均車速誤差縮小,其中以橘色分 隔線向左側開始,從 0.8s 之取樣時間(頻寬 1.25 𝐻𝑧)曲線收斂斜率誤差開始大幅 縮小,因此在系統延遲 0.2s 狀態並且經最佳化 PI 控制情況下,可得取樣時間至 0.8s (頻寬 1.25 𝐻𝑧)以上情況下,即可滿足整體模擬性能之可接受誤差範圍,因此 在延遲硬體提升限制下是可透過最佳化 PI 控制,補償硬體性能所造成之誤差, 使整體性能提高。

圖 4.13 ECE 型車型態之基礎 PI=[80,0.05]與最佳 PI=[121,361]之延遲 0.2s 之 車速誤差敏感度改善效益圖

56

圖 4.14 為 off-line 基礎 PI=[80,0.05] 最佳 PI=[121,361]之延遲 2s 對取樣時間 響應之平均車速誤差敏感度分析改善效益結果比較圖。可觀察出延遲狀況於 2s 情況下之取樣時間影響結果,藍色實線為基礎 PI=[80,0.05] ,紅色虛線為最佳 PI=[121,361],假設最大能接受之平均車速誤差為 0.8 km/h,其中發現未經最佳化 PI 控制情況下,無法獲得整體模擬性能提高至可接受之最佳建議操控點。另外可 觀察到透過最佳化 PI 控制,可使整體平均車速誤差縮小,其中以綠色分隔線向 左側開始,從 0.02s 之取樣時間 0.02s (頻寬 50 𝐻𝑧)曲線收斂斜率誤差開始大幅縮 小,因此在系統延遲 2s 狀態並且經最佳化 PI 控制情況下,可得取樣時間改善至 0.02s (50 𝐻𝑧)以上情況下,即可滿足整體模擬性能之可接受誤差範圍,因此在延 遲硬體提升限制下是可透過最佳化 PI 控制,補償硬體性能所造成之誤差,使整 體性能提高。

圖 4.14 ECE 型車型態之基礎 PI=[80,0.05]與最佳 PI=[121,361]之延遲 2 s 與 取樣時間之車速誤差敏感度改善效益圖

57

圖 4.15 為 off-line 基礎 PI=[80,0.05] 最佳 PI=[121,361]之延遲對取樣時間

0.02s (頻寬 50𝐻𝑧)之平均車速誤差敏感度分析改善效益結果比較圖。可觀察出在 取樣時間提升至 0.02s (頻寬 50𝐻𝑧)情況下之對延遲影響結果,藍色實線為基礎 PI=[80,0.05] ,紅色虛線為最佳 PI=[121,361],假設最大能接受之平均車速誤差為 0.4 km/h,其中以橘色分隔線左側開始,從延遲時間 0.2s 曲線收斂斜率誤差開始 大幅縮小,因此在系統取樣時間 0.02s (頻寬 50𝐻𝑧)狀態以及未經最佳化 PI 控制 情況下,可得延遲時間改善至 0.2s 情況下,即可使整體模擬性能提高至可接受之 最佳操控點。另外可觀察到透過最佳化 PI 控制,可使整體平均車速誤差縮小, 其中以綠色分隔線向左側開始,從延遲時間改善至 0.5s 曲線收斂斜率誤差開始 大幅縮小,因此在取樣時間 0.02s (頻寬 50𝐻𝑧)狀態並且經最佳化 PI 控制情況下, 可得延遲時間改善至 0.5s 情況下,即可滿足整體模擬性能之可接受誤差範圍,因 此在延遲硬體提升限制下是可透過最佳化 PI 控制,補償硬體性能所造成之誤差, 使整體性能提高。

圖 4.15 ECE 型車型態之基礎 PI=[80,0.05]與最佳 PI=[121,361]之延遲與取樣

58

圖 4.16 為 off-line 基礎 PI=[80,0.05] 最佳 PI=[121,361]之延遲對取樣時間 1s

(頻寬 1 𝐻𝑧)響應之平均車速誤差敏感度分析改善效益結果比較圖。可觀察出在取 樣時間 1s (頻寬 1 𝐻𝑧)情況下之對延遲影響結果,藍色實線為基礎 PI=[80,0.05] , 紅色虛線為最佳 PI=[121,361],假設最大能接受之平均車速誤差為 0.6 km/h,其 中以橘色分隔線左側開始,從延遲時間 0.3s 曲線收斂斜率誤差開始大幅縮小,因 此在系統取樣時間 1s (頻寬 1 𝐻𝑧)狀態以及未經最佳化 PI 控制情況下,可得延遲 時間需改善至 0.3s,即可使整體模擬性能提高至可接受之最佳操控點。另外可觀 察到透過最佳化 PI 控制,可使整體平均車速誤差縮小,其中以綠色分隔線向左 側開始,從 0.5s 延遲時間曲線收斂斜率誤差開始大幅縮小,因此在取樣時間 1s (頻寬 1 𝐻𝑧)狀態並且經最佳化 PI 控制情況下,可得延遲時間改善至 0.5s 情況下, 即可滿足最大能接受之平均車速誤差範圍,因此在延遲硬體提升限制下是可透過 最佳化 PI 控制,補償硬體性能所造成之誤差,使整體性能提高。

圖 4.16 ECE 型車型態之基礎 PI=[80,0.05]與最佳 PI=[121,361]之延遲與取樣

59 如圖 4.17 所示,為透過圖 4.12 之分析離散化後所得之改善百分比,由圖比 較模擬結果,可觀察出基礎與最佳 PI 值之平均車速誤差最大改善效率為 70 %, 落在延遲時間(0.1s)以及取樣時間 0.1s (頻寬 10 𝐻𝑧)。最低為 20 %,落在延遲時間 (1s)以及取樣時間 0.5s (頻寬 2 𝐻𝑧),因此透過最佳化 PI 控制,補償硬體性能所造 成之誤差,最佳之 PI 值具有明顯補償效果。

圖 4.17 ECE 型車型態之基礎 PI=[80,0.05]與最佳 PI=[121,361]之延遲與取樣 時間之車速誤差敏感度改善效益圖

60

4.4 不同級距待測馬達之最佳化 P、I 值搜尋調校

透過 3.2.2 節之全域搜尋法則,可針對不同級距待測馬達、不同型車型態以 及不同規格之動力計測試平台執行最佳 PI 值搜尋,以下以 40 kW 馬達、延遲時 間(0.8s)以及取樣時間 0.25s (頻寬 4𝐻𝑧)為例,可列出離散化之 PI 值下,執行 ECE 完整行車型態之平均車速誤差值。 表 4.6 P、I 值下之平均車速誤差 I Value ASE (km/h) PValueI=1 I=25.75 I=50.5 I=75.25 I=100

P=1 1.0857 0.8401 0.8076 0.8080 0.8041 P=25.75 0.8461 0.7956 0.7731 0.7710 0.7696 P=50.5 0.8249 0.7657 0.7649 0.7643 0.7641* P=75.25 0.8211 0.7665 0.7674 0.7676 0.7674 P=100 0.8181 0.7686 0.7685 0.7686 0.7684 透過以上之離散化搜尋可求出最小之平均車速誤差為 0.7641 km/h,而相對 應之最佳之 PI 值為 P(50.5)I(100)。圖 4.18 為比較最佳 PI=[50.5,100]與基礎 PI=[5,10]值之車速跟隨時比較。可明顯觀察出最佳 PI 之跟隨較後者佳。

61 由圖 4.18 所示,為最佳 PI=[50.5,100]與基礎 PI=[5,10]值之平均車速誤差跟 隨時比較。其中第一張圖藍色實線為需求車速,紅色虛線為未調整 PI 之實際車 速,黑色虛線為最佳 PI 之實際車速,在此功率級距馬達之行車型態模擬中,由 圖可明顯觀察出在第一個極加速上升點有極大誤差表現,然因延遲與取樣時間過 慢關係所造成之影響。接著可明顯觀察出在極加速上升點開始,最佳 PI 値可使 車輛於急加速時反應更快,主要是較大的 P 值使車速追隨反應速度增大,並透過 最佳化 I 值修正 P 值的誤差量,因此在硬體提升有限下,透過最佳化 PI 控制, 使在不同級距待測馬達與不同型車型態下,可有效將整體模擬精準度提高。 圖 4.18 最佳 PI 與 PI=[5,10]之車速跟隨比較

![圖 1.3 動力計測試平台[14]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7265907.68766/20.892.236.687.217.521/圖13動力計測試平台14.webp)

![圖 1.4 動力計測試平台[15]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7265907.68766/21.892.170.700.115.485/圖14動力計測試平台15.webp)

![圖 1.8 車輛作用力[22]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7265907.68766/24.892.309.612.115.323/圖18車輛作用力22.webp)