第二章 文獻探討

2.1 鎂合金材料的性質

2.1.1 鎂合金之分類規範及意義

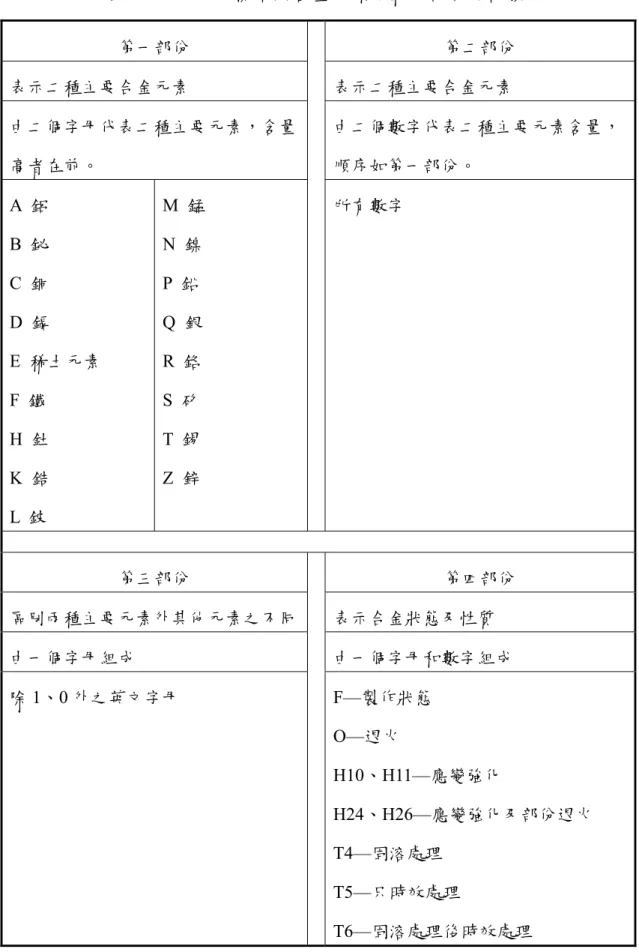

鎂合金之分類記號,依ASTM (American Society for Testing and Materials) 規格可以分為四個部份,其符號及意義見表2-1。第一部份為兩個英文字母,

以表示材料之兩種主要合金元素,含量較高者在前。第二部份分別表示前述兩 種主要合金元素含量,第三部份以單一英文字母表示,以區別兩種主要元素以 外其他元素之差異。第四部份和第三部份以“-”記號隔開,由一個字母及數字 組成,以表示合金之熱處理或製作狀態。以AZ31B-H24 為例,字母 A 及 Z 分別表示Al 及 Zn 元素,數字 31 則表示鋁含量 3 wt%及鋅含量 1 wt%,B 表示 合金制訂序號,H24 則表示經加工硬化後進行處理部份退火處理,且其硬度降 為加工硬化狀態的一半。

2.1.2 合金元素添加及其效應

基於增加強度以及降低成本的考量,Al 為鎂合金常見的添加元素之一;經 由 Al 元素的添加可以有效地改善鎂合金的室溫強度、硬度以及延性,同時擴 大鎂合金的凝固範圍以便於鑄造使用;商業用鎂合金的Al 含量大多在 10 wt%

以下,根據相圖(圖 2-1)顯示,有第二相 γ 相 Mg17Al12 金屬間化合物(為立方晶) 的產生(45∼60.5%Mg 在 450℃;52﹪∼60﹪Mg 在 300℃)[10],為了抗潛變(creep) 應掌控 Mg17Al12 金屬間化合物的析出。 Zn 也是鎂合金常用的添加元素之一,

在應用時往往會和Al 元素合併添加以改善鎂合金的室溫機械性質。

2.1.3 AZ31B-H24 鎂合金板片製程

常用鎂合金銲接材料有:AZ61A、AZ63A、AZ81A、AZ91C、AZ92A、

AM100A、AZ101A、EK41A、EZ33A、HK31A、EZ41A、ZH62A、ZK51A、

ZK62A 等[11],其銲接特性如表2-2 所示,鎂合金在銲接過程中所出現的問題和 鋁合金相似,而克服氧化及保護比鋁合金更加嚴格。如日本大阪富士工業生產 的 AZ31B 鎂板,經過 EPMA 分析得知表面經過鉻化處理來防止氧化與增加抗 腐蝕能力。AZ31 板材大多盤捲方式儲存運送,以日本金屬株式會社製造鎂合 金盤捲(コイル,coil)的製程為例,共分成 7 個製造程序[12] :

1.熔煉、鑄造:以鎂為基地添加合金元素,控制鑄模溫度及鑄件溫度變化。

2.加熱鎂錠(スラブ,slab):均質化退火處理使鑄件組織消除樹枝狀偏析。

3.熱間軋延:鑄造後的鎂錠通過爐用捲取機(furnance coiler)進行熱軋延。

4.溫間軋延:使用溫間軋延機形成 0.3∼2 mm 的盤捲製品。

5.退火:在鐘形氣氛(atmosphere)爐中進行熱處理。

6.調質處理(refining treatment):作各種材質需求的調質處理。

7.表面精加工:完成各式狀態的表面精加工(しあげ)。

2.2 鎂合金之變形行為

2.2.1 溫度效應

鎂為所有結構用金屬中比重最輕者(比重為 1.7 g/cm3),同時又具有低彈性 模數(45 GPa),其融點約 650℃,鎂在常溫時之原子結構為六方最密堆積 (Hexagonal Close Packed, HCP),HCP 結構的滑移系統,大致上可以分為底面滑 移和非底面滑移。在室溫時只有底面滑移系統

(

0001 ,)

進行非底面滑移的可能性相當有限,藉由簡單的塑性變形過程,故鎂合金之冷加工(cold workability)

相對較低[13]。HCP 多晶組織常考慮到滑動與雙晶化(twinning),AZ31B 鎂合金 有四種變形織構分別為三個滑移系統:其一為底面(basal plane)滑移系統、柱面 (prismatic planes)及錐面(pyramidal planes)滑移系統,及一個雙晶面

{

1012 1011}

變形機制,如圖2-2 所示,受溫度變化而產生對應之變形。

茲 就 溫 度 變 化 情 況 分 述 如 下 : 室 溫 到 200℃ 的 範 圍 內 產 生 非 底 面

{

1010 1120}

之柱面滑動系統,升溫至 200℃以上出現非底面{

1011 1120}

之第一錐面滑移系統,又 225℃使得第二錐面

{

1012}

即主要雙晶變形機構滑動故塑 性提高、加工容易,當溫度達 250℃則為再結晶溫度,也就是說在室溫下為底 面滑移系統(

0001 1120)

,而高溫時形成柱面及錐面滑移系統[14]。鎂非底面滑移之臨界分解剪應力(critical resolved shear stress)在室溫下約為 底面滑移系統的40 倍,隨溫度的上昇流變應力減小,會降低臨界剪應力促使 加工應力隨之降低,當溫度在 350℃以上,非底面滑動系統與底面滑動系統之 臨界剪應力趨於相等,但當溫度上昇到400℃時又上昇為底面滑移的 3 倍[15]。 500℃以上則發生異常晶粒成長(abnormal grain growth), 原因為晶粒應變量不 同,使原子越過晶界向低應變能之晶粒擴散[16],促使應變能較低的晶粒生成粗 大晶粒。純鎂的融點650℃,而 AZ31B-H24 鎂合金略低為 605~630℃。

綜合言之,鎂合金在不同溫度產生滑移,所需之臨界分解剪應力,隨溫度 的升高會降低其臨界剪應力,使得鎂合金非底面的滑動系統增加大幅提升塑性 加工量。基於以上的因素,為解決在室溫下只能進行少量冷加工,所以大部份 的鎂合金塑性成形都是以熱加工的方式進行。針對鎂合金材料之摩擦攪拌銲接 應用性,需對其溫度變形行為加以瞭解及控制。

2.2.2 雙晶與動態再結晶

根據文獻[17]在鎂合金的低溫變形行為(warm deformation behavior)並沒有系 統性的研究,特別在微結構組織的改良方面,基於這個目的,有別於先前的鍛 造 AZ31 鎂合金探究,在熱軋延實驗後透過光學顯微鏡(OM)和穿透式顯微鏡 (TEM)對於雙晶(twin)及動態再結晶(dynamic recrystallization,DRX)進行觀察與 分析,以改良微結構組織。採用0.8 mm 厚之熱軋延 AZ31 鎂合金板片,等軸再 結晶結構平均粒徑4.5 µm,藉由 TEM 觀察到再結晶晶粒的邊界相當平直,且 有些較小的低密度差排晶粒環繞在較大的再結晶晶粒周圍。此即顯示熱輥軋製 程中發生動態再結晶,而這些結晶並不均質(inhomogeneity)。由於鎂的低疊差 能(low stacking fault energy),使 AZ31 鎂合金的分解(dissociate)差排較廣泛,因 此在滑動平面上容易擴張,形成具有高密度糾結(tangled)差排的差排網路。這 些糾結差排在網路上難以活動(free),因此軟化機構(softening mechanism)必須透 過動態再結晶才能實現。

在50 到 100℃的低溫範圍可看到許多帶狀雙晶(banding twin),低溫的主要 變形機構就是雙晶化(twinning),高應變硬化率(high strain hardening rate)存在這 個溫度範圍正是這個原因。當變形溫度增加到 150℃時,晶粒內(intragranular) 滑動使得大部分的晶粒變形沿著拉伸方向被拉長,而並非為動態再結晶所致。

高於 200℃以上,發生動態再結晶,變形後的微結構組織特徵為許多再結晶等 軸晶粒所構成,而平均晶粒為3.2 µm。結論為動態再結晶、軟化階段及延性增 加 都 從 200℃ 開始 發生 。 在變 形的 初 始階 段 可發 現許 多 高差 排 密度(high dislocation density)的帶狀雙晶,差排堆疊形成雙晶化,應變增加 30%仍然存在 著一些雙晶,但是有一些等軸的細小動態再結晶核存在這些雙晶的末端,意指 變形初始階段的雙晶化造成畸變能 (distortion energy) 的堆積,此即為變形的 中間階段形成動態再結晶孕核的原因。在變形的末期不再出現雙晶,動態再結

晶晶核成長為具有較低差排密度、均質精細的再結晶晶粒,圖 2-3 為雙晶誘發 動態再結晶原理之示意圖。

藉由對高差排密度和大量雙晶的觀察,可做出下述結論:AZ31 鎂合金是 屬於低溫的動態再結晶(low temperature DRX)。根據 OM 和 TEM 提出雙晶誘發 動態再結晶模式,在雙晶化的初始階段,基面差排 (basal dislocation) a 具有著 布格向量(Burgers vector)堆積靠近雙晶邊界。由於晶界的阻礙,非基面(non-basal) 的 a+c 差排也靠近晶界。連續變形使得差排堆積和應力集中變得非常顯著,增 加內部應力到達臨界分解剪應力(critical resolved shear stress),促使非底面滑 動(non-basal slip)系統產生滑移。藉由 a 及 a+c 差排交互作用,3D 的動態再結 晶晶核被形成。動態再結晶晶核在晶界遷移(grain boundary migration, GBM)的 控制之下成長為再結晶的小晶粒,完成GBM 程序需仰賴溫度,而 DRX 的發生 在 200℃,明顯的應變率(strain rate)改變也隨之形成。

A. Bussiba[18]等人在 ZK60 及 AZ31 鎂合金之低溫超塑性(low temperature superplastic)研究中採用電腦控制擠製加工程序,AZ31 在溫度上呈現 623 K,應 變率接近10-2,獲得均一等軸細晶粒組織(uniform equiaxed fine grain structure),

晶粒尺寸大約15 µm,透過 OM、SEM、TEM 觀察出精細的動態再結晶(DRX) 晶粒成長、超塑性的破壞模式及變形機構。變形模式主要特徵為典型的差排 (dislocation),也就是藉由晶界差排的堆疊(pile-up)。文中指出,Mukherjee 所做 的結論為超塑性流(SP flow)是由不同變形機構所控制:最主要的一個是晶界滑 移(grain boundary sliding, GBS),伴隨擴散潛變(diffusion creep)及晶界間應變 (inter-granular strain)導致差排運動;而晶界滑移和差排運動造成晶粒與晶粒間 的相對移動,降低晶粒內應變,所以GBS 為產生高延性的主要機構之一。

2.2.3 AZ31 熱軋延板片

Xin Wu 與 Yi Liu[19]研究商用鎂合金Mg-3Al-Zn alloy (AZ31)熱軋延 6.35 mm 厚板,其內部晶粒尺寸在 30 µm 左右, 晶粒尺寸量測為 CamScan 2300 SEM 機型,操作電壓為25 kV 以背向式電子繞射(Electron Backscatterred Diffraction, EBSD)量測技術,將變形(deformation)分類為兩個階段:

首先為晶粒強化階段(grain refinemet stage)-藉由差排滑動(dislocation slip ) 與爬升(climb)為 competing mechanism 所操控;其次為超塑性變形階段(super- plasic deformation stage )-為晶格擴散控制過程(lattice diffusion controlled process)。

根據A. Jäger[20]等人對AZ31B 鎂合金板片由室溫到 400℃之拉伸性質相關 研究,使用應力釋放(stress-relieved)回火(temper)處理(H24),軋延後非均質 (inhomogeneous)晶粒分佈其平均晶粒尺寸為 53 µm,拉伸試片被加工成寬 5 mm、厚度 1.6 mm,且標距長(gauge length) 為 25 mm。拉伸實驗的初始應變率 為 1.3×10-4s-1,從室溫一直到400℃,在拉伸實驗前,每一個試片達回火溫度持 續30 min,拉伸方向平行於擠製方向,在室溫狀態下,0.2%偏位降服強度值(σ02) 及最大流變應力(maximum flow stress,σmax)分別為 230 與 343 MPa,隨溫度上 升而快速減少,如 350℃及 400℃之降服應力則各為 7.5 及 4 MPa。相反的,延 性上明顯提高,室溫延性為伸長率22%,超過 250℃時伸長率為 250%,當 350℃

及400℃時分別為 294 與 420%。

又M. M. Myshlyaev[21]等人針對AZ31B-O 板片進行軋延研究,其經歷兩階 段變形(two-stage deformation):(1) stage Ⅰ將粗大晶粒透過動態再結晶予以細化 形成細等軸晶(fine equiaxial grain),stage Ⅰ的最佳動態結晶狀態在 250℃,固 定應變速率為1×10-4s-1可使伸長率達到60%。(2) stage Ⅱ運用 stage Ⅰ的細晶粒 優點,在stage Ⅱ初期伸長率小於 100%,細晶變形藉由 GBS,晶粒內滑動及晶

界擴散來調整;stage Ⅱ後期(伸長率大於 150%)晶粒成長發生因更高的變形溫 度及主要的變形機構,可注意到流變應力(flow stress)並未增加,也就是 GBS 變形模式不發生作用,黏滯滑動機構(viscous glide mechanism)取而代之,粗大 晶粒之超塑性變形最佳狀態為400℃應變速率 1×10-4s-1。

實驗結果顯示,由第一階段到第二階段為微細及粗大晶粒的轉化期,拉伸 率為100%到 150%的分界,且最大伸長率操作溫度在 400℃應變速率為 1×10-4s-1 和 450℃應變速率為 2×10-4s-1。若動態再結晶影響晶粒結構,就能藉由改變變 形機構達到最大伸長率。

2.3 FSW 的原理與實務探討

2.3.1 FSW 製程簡介

摩擦攪拌銲接(Friction Stir Welding, FSW)為固態銲接技術的一環,是英國 銲接研究所(The Welding Institute)技師 W. M. Thomas 在 1991 年研發成功的一種 新式銲接製程。不管是什麼金屬材質,只要設定參數(時間、溫度、變形)恰當,

就可以得到良好的接合效果。作動的原理是接合材對接並排使用夾具固定,旋 轉中的工具頭沿著接合線平移轉動,並伴隨施壓工具頭,使攪拌銷(special profiled projecting pin)在母材產生攪拌切削狀態,肩部(shoulder)同時產生摩擦 熱獲得熱塑流,用以接合金屬材料[5]。FSW 打破摩擦壓接法的圓形斷面銲接材 料技術的窠臼,它能夠完成的銲接形式相當廣泛,主要在板料接合包括對接(butt joint)、搭接(lap joint)、T 型接合(T joint)、角接(angle joint,包括多重板片如複 合材料夾板),如圖 2-4 所示,此外管子類的材料亦可完成接合。

時速高達315 公里的台灣高鐵(Taiwan High Speed Rail) 700T 型(台湾新幹 線700T 型由日本新幹線 700 系修改[22],T 字為 Taiwan 英文字字首)列車今年五 月下旬登陸台灣,十二節車廂運抵港都列車從高雄港七十四號碼頭[23]船艙啟 吊。700T 為日本川崎重工所屬兵庫工場(位於神戸)打造的第一輛台灣高鐵列 車,長達25 公尺的車體的接合方式多數採用 FSW 技術所銲接成形,由中空鋁 擠製(extrusion)材料作成構體(即車身),但台車(即底盤)則非此製程。中間車車 身部分寬 338 公分,厚 35∼40 公分,為 6000 系雙面鋁合金擠型面板結構 ( double−skin extrusion panel ),將此結構使用 FSW 加工方法完成車殼的製作,

其板材接合狀態如圖2-5、2-6[24]、2-7[25]所示,除了 700T 型車殼外日本札幌市 營地下鐵電車5000 系及 JR 九州段 815 系皆採用此法完成車身製作。

這種技術相較於先進的雷射銲接,其最大的特點是銲道深度的安定性極為 優良,以2∼4 mm 的鋁合金板( 6061-T5 )為例,雷射銲僅能維持 1 米左右的固 定銲道深度;相對的FSW 製程在長距離( 50 公尺以上,例如美國已製造出 1200 公尺無缺陷的 DeltaⅣ火箭燃料筒接合,這個成果即可作為佐證)的接合過程中 能持續保持著原銲深度。FSW 的諸多優點適逢全世界環保意識抬頭,使得這種 新的接合方法廣泛地在產業上運用,特別是歐美、日本等先進國家目前已完成 多樣的民生FSW 製品,如航太器材、交通運輸工具、碟型天線、儲存槽…等。

2.3.2 FSW 接合原理

摩擦攪拌銲接原理與步驟分述如下: 係將摩擦攪拌桿移動至兩材料接合線 上適當位置後,啟動機具旋轉,再將高速旋轉的摩擦攪拌桿往下施壓進入欲接 合部位,直到肩部(shoulder,位於凸銷上方的環狀面積並包括壓入的邊緣圓周 面積,又稱為凸肩)接觸到工作表面為止。下壓過程由於高速旋轉及下壓力,會 產生材料往上攪動堆疊現象。進給方向轉為橫向進給,使凸銷探針(pin 或

probe,位於肩部下方與肩部同一軸心,簡稱為凸銷)沿接合線對材料產生攪動 作用。簡而言之,FSW 的製造程序為:將材料定位並夾持好後轉動工具頭→下 壓及迴轉產生摩擦熱→塑性流動→攪拌、混合→銲接接合→提昇工具頭→完成 一件銲接工作如圖2-8[26] 所示。

當 FSW 完成銲接加工後會在板料接合斷面形成 A、B、C、D 四個區域如 圖2-9 標示,其名稱與性質分述如下:

A 區域 非塑性影響區;母材(unaffected material;base metal,BM):在 FSW 銲接過程中未受影響,與加工前的狀態一樣。

B 區域 熱影響區(thermally affected;heat affeated zone,HAZ):因迴轉工具頭 轉數的提昇產生熱傳導改變微組織,晶粒成長形成殘流熱應力,使機 械性質受微量影響。

C 區域 熱機影響區(thermo-mechanically affected zone,TMAZ):受熱影響局 部再結晶與塑性變形區(plastically deformed, with some areas of partial recrystallisation),據権湧宰、重松一典等人[27]在 FSP (friction stir process) 超微細鋁合金結晶實驗,其結論顯示進給邊 (advancing side) 比退出邊 (retreating side)的變化範圍更為明顯。

D 區域 動態再結晶區(dynamically recrystallised zone,DRX zone);銲核攪拌 區(stir zone,SZ):受高熱與劇列塑流變形發生動態(環狀漩渦流)再結 晶的區域。

2.3.3 FSW 的八個參數因子

要預防摩擦攪拌銲接的種種缺陷發生,獲得最好的結合狀態必須形成洋蔥

圈(onion ring shape)斷面流線或出現銲核(nugget),為避免土法煉鋼最好的方法

就是參考已成熟的加工技術,這些在實務中所得到的寶貴經驗可以免去試誤法

納為最常考慮的八個因子如表2-3[28-31]所示。

茲就八個因子中的進給傾斜角(travel angle, TA)與接合速度、迴轉數再作描 述:進給傾斜角為影響塑性攪動的因子,金屬再結晶的塑流狀態可視為黏性(雷 諾數較低為滑動流)會產生剪力流,在過去缺乏數位化分析的年代,可用植入性 的素材觀察流體的運動狀態,比如煙流法、煙霧法、色素法…等[32],如圖2-10 即利用可觀察的記號點材料停滯的位置高低,比較出傾斜角度大的塑性流動效 果較佳(停滯位置相對於板料底部較高者),塑流效果好(流動性佳)可避免缺陷發 生,角度大的攪拌區域相對於角度小者來得活躍,此故攪拌桿(stir rod)的進給 傾斜角度就成為 FSW 的特性之一。

接合速度一般與攪拌桿常數、銲接母材成正比關係,計算用公式[28]為

FSW FSW

V =φ ˙ψFSW˙1 / t

式子中的φFSW是材料常數, ΨFSW為攪拌桿常數(通常使用 1,高能率則設定為 2),t 為板厚(單位 mm)。計算的結果如圖 2-11 為各種材料的板厚與速度曲線 表,以板厚5 mm 作比較,鉛的 700 mm/min 為最高速,銅最低為 100 mm/min,

鋁合金則分佈在150∼500 mm/min 的範圍內。過高進給速度與低轉數對於材料 熱塑性流動條件不足,有點狀缺陷產生;相反的太慢的進給速度與高轉數,卻 造成攪拌過剩銲道內容納不下的多餘的材料由肩部逸流出來使表面不平整。

圖2-12 係以 JIS 規格 6N01 T5 及 5083 O 提供進給速度與轉數搭配的不良 缺陷及正確範圍,正足以應驗上述的原則。目前FSW 的厚板銲接速度雖然比 一般已技術成熟的熔銲方法緩慢,但具穩定性(變形小、機械性質佳)、低能源、

無需前處理…等優勢;如程金保、林榮立等人[33] 曾使用5083-O 板厚 1.6 mm 的薄板鋁材為非析出硬化型鋁合金,經由800∼1600 rpm 之攪拌桿旋轉速度,

及 30∼60 mm/min,並搭配 1 度的傾斜角,在銲道區域形成細化晶粒組織提高

硬度,且不生成孔洞的靭性與強度兼顧的成品;且l-Mg-Mn(5083)為目前已開 發的超塑性鋁合金之一,可於材料變形過程中產生細晶結構(fine-grained structure),FSW 潛藏著相當大的競爭力已是不爭的事實。

2.4 FSW 的熱塑性流動

2.4.1 熱量部份

FSW 的熱量僅為 MIG 的一半左右(板厚 4 mm)約 120∼230 J/mm ,圖 2-13 剖視圖清楚呈現下壓力F 與肩部、凸銷所產生的摩擦熱和塑性流動及塑流排擠 力P 的交互關係,當下壓力 F 克服(大於)塑流排擠力 P 時,方能穩定地進行接 合工作。接合模式所示在凸銷工具頭接觸材料開始發生作用,根據英國 TWI 的記錄溫度最高可達接合母材融點的70∼80%,以鋁合金為例此時材料最高溫 度區域可達500℃,抗拉強度約 1 MPa,伸長率 120%,這個狀態正好提供塑性 流動的條件。環繞在迴轉凸銷的周邊的材料,由於肩部的正壓力(F) 以及與凸 銷所產生的高速摩擦促使材料形成塑性流動金屬 → 攪拌與混合 → 完成接 合。圖2-14 為篠田剛[28]在鋁合金FSW 加工進行中記錄的熱循環的變化,提供 的參數有進給速度為 2.5 mm/sec、轉數 1100 rpm,溫度的最高點(peak)450℃隨 著持續進給略為下降,在結束時由於摩擦稍微增加而略為提高。

入熱量(Q)= 3/4π˙D3˙P˙N˙µ/ V D:肩部直徑(m)

P:工具頭下壓力(N) N:主軸轉數(rev /s)

V:接合速度(m /s) µ:摩擦係數

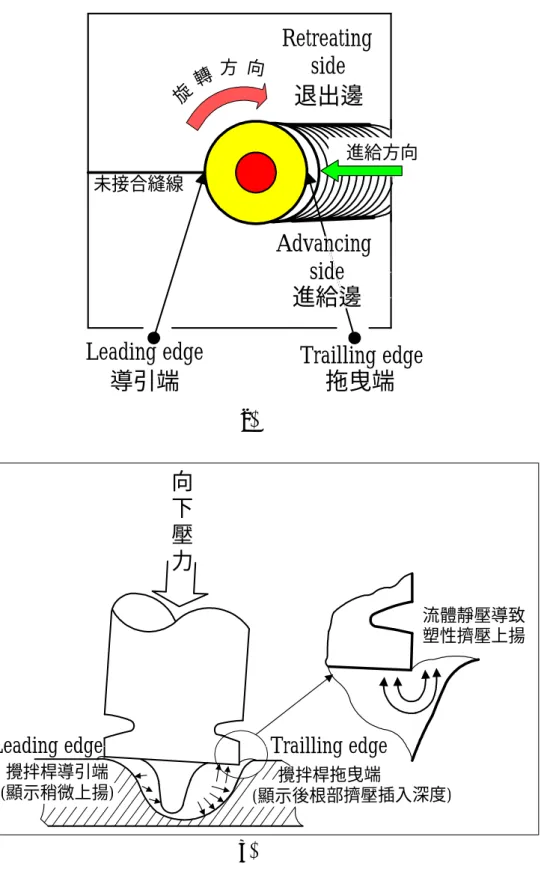

由公式[34]中的條件可得知,使熱量迅速上昇的原因是 D3 ,肩部直徑的三 次方會因為直徑的些微變化,熱即發生相當大的變化。其次,進給速度高與轉 數降低會使摩擦熱下降,然而整個 FSW 製程中熱量的來源有兩個主要的關鍵 機構:一個是凸銷的形狀,另一個是肩部的直徑大小,一般測量熱的大小可用熱 電偶(thermocouple)如 0.5 mm K 型,作特定位置的檢測,篠田剛[28]曾使用6061 鋁合金(板厚 4 mm),讓水吸收熱源排除支持背材及熱散逸,用熱檢測儀得凸銷 與肩部產熱的比例,實驗結果凸銷佔了總產熱的 55∼60%,如圖 2-15、圖 2-16 所示,因此凸銷的形式是相當種重要的研究課題。圖 2-17 簡單的說明在進給方 向(縱方向)工具頭前端及後端,因下壓力在導引端(leading edge)及拖曳端 (trailling edge)所產生的塑流擠壓效果。

2.4.2 塑流部份

2.4.2.1 洋蔥狀(onion ring shape)與迂迴波線形(weave line shape)

根據岡村久宣、青田欣也[35]等人利用鋁合金是JIS 規格 6N01(T5)材料,(如 表 2-4 所示)作攪拌區成形結果的研究,重點如下述:

電弧銲所產生的氧化膜大部分都浮在熔渣(slag)上,只有一小部分的氣體 排放出來,但 FSW 迴轉工具頭與材料所產生的摩擦熱及塑性流動都在鋁合金 的熔點溫度下,多數的氧化膜(α−AL O2 3)與母材當中的元素(Al、Si、Mg)以及 析出相(Mg Si2 )、空氣中的氧氣(O2)都被捲入銲道當中,使用腐蝕液(10%NaOH 水溶液)在 SEM 光學顯微鏡上凹痕的地方即為流線交界處,比基地(matrix)優先 被腐蝕,所以可以觀察金相得知流線的分布情況,而且氧化物的寬度經過腐蝕 後量測大約10 50 m− µ 比鋁合金表面的氧化膜(α−AL O2 3)10 50nm− 寬了許多。因 此可以藉由殘存的夾雜物分佈的型態、種類、成長機構來探討熱塑流現象。他

們以肩部直徑15 mm、凸銷直徑 6 mm 長 3.8 mm 的迴轉工具頭,以調整迴轉節 距(revolutional pitch) 的方式進行研究(註:迴轉節距=銲接進給速率/主軸轉 數)。結論顯示,從氧化物被攪拌的分布情況作研判,當迴轉節距等於 0.15 mm/rev 時產生洋蔥狀(onion ring shape)斷面的塑流;但迴轉節距為 0.5 mm/rev 時產生迂迴波線形(weave line shape)斷面的塑流。當迴轉節距等於 0.15 mm/rev 時攪拌的塑流凝結的情況比較好,但當迴轉節距為 0.5 mm/rev 時攪拌上的塑流 凝結的情況比較少。又0.2 mm/rev 以下凸銷因攪拌的作用比較大,形成為洋蔥 狀;0.3 mm/rev 以上凸銷攪拌作用比較小,故形成迂迴波線形,如圖 2-18 所示。

2.4.2.2 塑流場模式與材料塑流

如圖2-19[36]所示前一、二種塑流場(flow fields)是平面的,沒有上下移動的 成分。第三種流場即環狀漩渦流(或稱 maelstrom)環繞著凸銷,它能使金屬塑流 在凸銷附近上下移動。

第三種型態的塑流場就是被典型的螺紋(thread)造型所驅使產生封閉迴 路,流動過程依序為從從凸銷的底部到外緣、接著流動到凸銷上側外緣,最後 在回到肩部下方連接凸銷邊緣處。此等量的線型流(equivalent streamlines)形成 甜甜圈(donut)或煙圈(smoke-ring)形狀,環繞著凸銷附近。這種塑流重疊包覆在 前兩種流場之上,能引起非常複雜的流動。舉例來說,環狀漩渦(ring vortex)的 向內速度分量(velocity component)能防止金屬流從旋轉中的凸銷甩出去,並迫 使 它 以 不 同 的 金 屬 熱 機 構 成 因(thermo-mechanical history) 與 不 同 的 微 組 織 (microstructure)順著凸銷的退出邊微量盤旋下降(spiral down)到達板片底部。這 種向下的螺旋型流動(spiraling current)型態就叫做”maelstrom”,以與完全直線 (straight-through)的流動做區別。

2.4.2.3 數位 X 光照片與電腦材料斷層掃描檢測塑流

上述三種流場模式可引用標記材marker(本實驗[37]以Al-SiC 及 Al-W 為材 料)實驗作解釋:

一、銲接中心線(weld centerline)的材料塑流

以鋁-碳化矽(Al-SiC)標記微粒作為檢驗例,在銲道中心線產生的結果為標 記材料(marker material)在凸銷之後以一層層的線狀流線沿著凸銷走過的路徑 分佈。線條從退出邊(retreating side)延伸到銲道中心線,依標記材密度呈現變 化。另一種相似的標記材採用鋁和鎢(Al-W)。如圖 2-20 為一數位 X 光相片(digital radiograph)和電腦斷層掃描(computed tomography, CT)所設計出在該位置的斷 片與金相照片非常相近。

二、進給邊(advancing side)的材料塑流

此標記材料的分佈在給側中間層(midplane),在 FSW 區域的碳化矽標記材 塑流依照下述程序進行:首先,在凸銷前形成材料的顯著隆起(significant uplift),顯示出標記材在中間層上。從鋁-鎢標記材中可以清楚地顯示出,伴隨 著隆起塑流,標記材料在凸銷周圍被剪切,且同時因為螺旋運動將材料向下擠 壓推進到板材底面。有些標記材料被凸銷以超過單一的旋轉型態攜帶。用更高 等的放大倍率檢測顯示出 SiC 幾乎環繞整個凸銷周邊分佈。在銲接過程中,標 記材料在凸銷移動後方形成條紋(streaks)狀,就相當於螺紋的幾何形狀和特殊 的銲接參數,產生 FSW 銲接。同時標記材料有一密度梯度(density gradient),

在長的縱向位置上需考慮以最大的密度接近起先開始的位置。鋁-鎢複合物顯示 出幾乎與鋁-矽標記材所發現完全相同的結果。在光學顯微鏡下,鎢微粒子數量 少於矽微粒子,只因鎢微粒子尺寸大於矽細微粒子。X 光影像可清楚呈現出標

記材料在這個例子中的分佈情形。

2.4.2.4 凸銷工具頭摩耗(wear)評估

運用MMC(metal-matrix composites)金屬基複合材料技術[38],在1000 rpm 定轉速下,分成四個實驗條件:第一個標示 a 進給速率 9 mm/s (Al6061+20﹪

Al2O3)、第二個標記為 b,11 mm/s(Al6061+20﹪Al2O3)、第三個標 c,19 mm/s(Al A359+20﹪SiC)、最後一個標 d,11 mm/s (Al A359+20﹪SiC),結果如圖 2-21(每 一張圖的左上角為已銲接過的長度)所呈現,螺紋逐漸被堅硬的 Al2O3、SiC 材 質所磨平,除了幾何外形變化之外同時亦影響了塑性流動的方式。

2.4.2.5 運用 2-Dimension CFD (computational fluid dynamics)分析凸銷

一、CFD (

c

omputational fluid dynamics)分析凸銷Paul Colegrove 及 Hugh Shercliff[39]使用CFD (computational fluid dynamics) 軟體及FLUENT 來探討環繞 FSW 凸銷(probe)上的金屬塑流,主要目的在分析 與發展 FSW 新的凸銷,並使凸銷周圍的流線視覺化。他們發展出滑動模式以 控制局部剪應力(local shear stresses),與一般設定的材料黏滯有相當大的差異,

將來可推廣到電腦3D 模式。CFD 套裝軟體及 FLUENT 被選定作為模組化,此 模式的標準設定包括兩個區域:(1)轉動區(rotating region);(2)固定區(stationary region),利用 7075-T6 鋁合金為材料,轉速 250 rpm,進給速率 300 mm/min 選 定四種截面不同的凸銷如圖2-22,剪應力的設限在 40 或 80 MPa。為了簡化問 題縮短計算時間將溫度設定為 527°C,塑流應力受溫度的些微影響被忽略,黏 性係數(viscosity)亦為實驗應力-應變率當中的考慮條件。凸銷滑動模式(slip model)同時存在著兩種邊界條件如圖 2-23:(1)黏滯條件(stick condition)—發生

在凸銷凹溝槽內且在限制剪應力之下;(2)滑動條件(slip condition)—超過黏滯條 件的剪應力限制時在凸銷表面產生材料的滑動。

二、變形區大小和塑流模式(deformation region size and flow pattern)

滑動模式的變形區中,進給邊(advancing side)小於退出邊(retreating side)。

在滑動模式中材料速率相較於凸銷轉速是較低的,因此進給邊凸銷表面材料到 未變形區間的距離特別小,不過須有等量的材料經過凸銷使變形區逐漸擴大到 退出邊。所以在黏滯模式中凸銷能有效率的攪拌材料。滑動模式的流線較接近 凸銷,黏滯模式有一個主要的停滯區(stagnant region)使材料流無法進出,故塑 流剪力平行於凸銷表面(材料流指流經凸銷的材料)。此平行塑流剪力區在滑動 模式中並不會發生,所以流動的材料才能貼近凸銷。第四種如圖2-24 凸銷形式 的 斷 面 引 起 塑 流 線 隆 起(bulging) , 顯 示 出 流 線 存 在 著 相 當 大 的 擾 動 (perturbation),若檢視速率極圖(polar plot of the velocity)就可以理解隆起效應。

不像第二、三種凸銷的線性流般仰賴凸銷旋轉方向,而較像是材料塑流的循環 波動,形成FSW 製程中近似「洋蔥環」的特有形狀,故選用第四種較佳。

2.4.2.6 凸銷攪拌所形成之塑性區

參考圖 2-25[40],當轉動中的凸銷壓入材料後兩者形成摩擦[41]將產生預熱區

(pre-heat zone),逐漸增大的摩擦力可轉換成較高之熱能,卻使得扭矩(torque)

劇增,據文獻[42]研究可將扭矩分解為三個來源(肩部、凸銷側邊、凸銷末梢),

可列式為 Torque = torque on shoulder+torque on pin sides+torque on pin bottom,當工具頭與材料產生振動時,會使工作台同時出現短暫之微振,此時 摩擦溫度由預熱(pre-heat)型態階段轉化為初步材料變形,伴隨凸銷攪拌效果形 成擠製區(extrusion zone)型態,並在凸銷底部生成漩渦流區(vortex swirl zone),

銲接壓力由於塑化條件提昇逐漸地降低扭矩;旋即進行銲接進給,並在進給後

方形成鍛造區(forging zone),冷卻之後將構成結合材料之銲道。

摩擦攪拌銲接從研發成功迄今有十餘年,它的許多優良性質引起世界各國 紛紛爭取專利,反觀國內在這個領域上步調似乎比較慢一點,但 FSW 仍有許 多潛力值得業界作為材料接合的參考技術。綜合前述,控制 FSW 的重要因子 不外乎控制熱塑流,而主導整個製程的成敗非工具頭莫屬,若能找出各種金屬 材料所需的工具頭條件(包括外型、轉速、傾斜角、材質),則整個加工過程幾 乎完成了一半以上,故這個參數的確值得投入更多研究方向。

2.5 AZ 系鎂合金之 FSW

FSW 加工形成之材料變形步驟依序為凸銷攪拌產生剪力,又剪力形成剪變 而造成微觀的差排,且輔以摩擦熱溫度促成動態再結晶,最後形成細化之等軸 晶粒,以下分別敘述AZ 系鎂合金在 FSW 製程下之相關研究文獻:

2.5.1 鎂合金 AZ31 同材之摩擦攪拌銲接

前人[43]研究可變形(wrought)鎂合金 AZ31B 檢視其微組織,攪拌區(stir zone) 的細晶粒具有高密度差排(high density of dislocation);而無缺陷(defect-free)之 FSW 銲道檢測諸如硬度、拉伸、韌性等可大致達成與母材相同的機械性質。

施建志、洪飛義、呂傳盛、陳立輝[8]在鎂合金AZ31B-H24(3.1 mm 厚)摩 擦攪拌製程(friction stirred process, FSP)高溫拉伸特性研究報告中發現,攪拌區 受到大量塑性變形及熱的影響,使材料在動態再結晶(DRX)的驅動力下,產生 等軸且細小的晶粒;晶粒徑尺寸隨著主軸轉數之降低而減小,而高轉數會因為

導入較多的熱而形成較大的晶粒,且攪拌微結構呈現明顯之細化效果。原先 AZ31B-H24 為加工硬化結構,經退火過程形成 AZ31O 其微觀組織為無應變能 的等軸晶,而獲得表面改質。實驗結果顯示主軸轉數超過2000 rpm,將導入過 多的熱能,使材料在發生動態再結晶之後仍能夠充分晶粒成長(平均晶粒徑在 10µm 以上),使得改質後的試片並不能獲得較佳的機械性質;又主軸轉數 1500 rpm 改質後的金相組織晶粒明顯較 AZ31O 及更高主軸轉數者細化。

溫度差異之變化敘述如下:(1) 200℃下持溫及拉伸後的顯微組織不因熱效 應而有所改變,但強度下降、延性提高;(2) 300℃時試片的平均晶粒徑與改質 後相當,但拉伸後卻出現粒徑大小差異頗大的不同晶粒,顯示拉伸時有第二次 的動態再結晶發生,並伴隨部分晶粒成長;(3) 400℃持溫後試片已有晶粒成長 跡象,拉伸過程與 300℃有相同狀況,破斷位置屬於二次動態再結晶晶粒成長 的密集區,該區的差排糾結密度較大,形成應力集中,但 400℃試片在拉伸前 已有應變能的消耗,晶粒徑大小落差不如300℃來得大;(4) 500℃持溫後晶粒 已達到相當程度的粗化,晶粒大小的差異更為懸殊,異常粗大之晶粒強度遠低 於其他較小晶粒,成為破斷發生的優先區域,屬於穿晶破斷。

又由Takeshi Nagasawa 和 Masahisa Otsuka[9] 對 6 mm 厚之 AZ31 鎂合金板 片攪拌銲接研究,採用具有 M5 公制螺紋之凸銷逆時針旋轉固定主軸轉數在 1750 rpm 配合銲接進給速率 88 mm/min,產生足夠之摩擦熱(frictional heating) 所需維持的時間為30 秒,凸銷直徑 5 mm 長度 5.8 mm。採 A、B、C 三點測溫 方式,其中 A 點位於板片表面,B、C 點距 A 點 5 mm 兩側外,A 點實際溫度 被加熱到733 K,而共 30 秒溫度達 573 K 以上,摩擦攪拌銲接過程中發生再結 晶(recrystallization)。A 點到 B 點或 A 點到 C 點的溫度梯度(temperature gradient) 為30 Kmm-1,只有在對接平面(abutted plane)相鄰的狹窄範圍內之材料(亦即銲 道)被加熱及軟化。

從銲道橫截面的微組織(microstructure)觀察中,由於凸銷攪拌形成摩擦熱 在垂直與水平塑性流線都相同,攪拌區材料有效的攪拌混合,因此呈現同心橢 圓(concentric ovals)般的年輪狀(annual ring type)銲核,在銲道可觀察到直徑 16 µm 均一且再結晶之晶粒,相較於母材 56 µm 之粗大晶粒已有細化之效果。通 常在鋁合金板片進行 FSW 後可觀察到熱影響區,但在本實驗的鎂合金板片則 無法明顯觀察到,推論其原因係板片在熱軋延(hot rolling)製程中已經將母材再 結晶化,因此銲道外對熱干擾(thermal disturbance)並不敏感。

有別於鍛造鋁合金在銲道攪拌區(stir region)有劇烈的硬度值變化,AZ31 鎂合金銲道及母材的微硬度值變化差異相當小,原因在於母材(經過熱輥軋)和 銲道(FSW 製程)都是由再結晶晶粒所組成。就母材與銲件之拉伸實驗應力應 變圖來看,在降服應力(yield stress)及極限拉伸強度(ultimate tensile strength)有相 同模式,雖然母材的伸長率(elongation)高於銲件,然而約 12%的銲件伸長率在 一般工程應用上已經足夠。

根據有年雅敏[7]在AZ 系鎂合金(AZ31、AZ61、AZ91)之摩擦攪拌銲接鎂合 金相關研究中,曾針對AZ31、AZ61、及 AZ91 鎂合金板片分別進行一系列實 驗與相關應用研究。在鎂合金摩擦攪拌銲接當中 AZ31 比其他鎂合金材容易完 成加工,板厚 2 mm 的擠製(extrusion)鎂材經過 FSW 接合後,觀察銲道橫斷面 的光學顯微鏡組織不只在銲道中心附近區域,TMAZ 區也因為動態再結晶的效 應使得晶粒微細化,這些晶粒尺寸(grain size)約僅有幾個 µm (母材的結晶粒徑 約30µm),驗證了銲接進給速度提高,相對地促使結晶粒微細化效應。

更進一步於再結晶在攪拌中心(銲道中心)附近,詳細觀察銲道的金屬組織 為1 µm 以下的晶粒及差排(dislocation),因銲道底部邊緣銲接進給速度較高,

所以中心區域的差排現象也隨之增多。

引用兩種固定的銲接進給速率(500 mm/min、1000 mm/min),配合調整的 工具頭主軸轉數,就此兩參數完成銲件之抗拉強度(tension strength),由實驗結 果顯示當銲進給速率速設定為 1000 mm/min 且不斷提高主軸轉數達 N=6000 rpm 時,這兩者會持續呈現一條正斜率線性關係,且最高主軸轉數 N=6000 rpm 可獲得最佳的接合效率。從板厚 0.7 mm 到 3.5 mm 板片的接合效率及強度結果 作比較,足以媲美鋁合金目前的應用例,因此提供作為實業採用是相當可行的。

銲件強度 母材強度 註:接合效率

=

( )

為了探究摩擦攪拌銲接後繼之再行塑性加工的可行性,採用板厚0.8 mm 的 AZ31 鎂板片完成 FSW 加工程序後,在 537 K 的試驗溫度中將板片進行杯 (cup)狀之深抽(deep-drawing)加工。在母材部位的成形(shaping)最高速度可至 6 m/min,而對於 FSW 接合部位之成形速度設定為 10 m/min,其結果如圖 2-26 所示,杯狀成品的頂面上有一道橫線(箭頭所指之深色條紋)此銲道通過塑性加 工後仍未破裂,充分證明 FSW 深具開發潛力。

銲接加工部位(泛指銲道)的彎曲(bending)加工特性通常比母材來得差,但 是相當獨特地鎂合金的摩擦攪拌銲接,與一般銲件深抽得到完全相反的結果,

係由於晶粒微細化效應使得拉製(drawing)收縮性被提昇。因此,摩擦攪拌銲接 薄板後即便是沖製(pressing)成各種形狀的零件,也能成為可運用的加工程序組 合。

其次製作出 FSW 應用於管構件的實例,目前,一般市售的病床(stretcher) 及擔架管材為鋁合金製作,改採同一形狀、尺寸之鎂合金管件製品。已組裝的 鎂合金試製病床為外徑28 mm、管厚 2.5 mm 的摩擦攪拌銲接成品。鎂合金製

的床架能比市面上鋁製品少掉10%重量,更具有輕量化特性。鎂合金管材所製 作的擔架製品,相較於鋁合金能到 15%的輕量化效果。

2.5.2 鎂合金 AZ61 同材之摩擦攪拌銲接

鎂合金AZ61 之摩擦攪拌銲接研究[7]指出,以板厚2.0 mm AZ61 同材採用 主軸轉數N=2000 rpm、銲接進給速率為 F=100 mm/min 作為接合之設定條件,

顯示出一個試件的銲道橫斷面巨觀(macro)組織及光學顯微組織。在母材部位的 平均粒徑 10∼15µm,由於銲速相當得小,再結晶的效應不太明顯,在攪拌區 中心附近的結晶大小為 20∼30µm。熱影響區從塑性流動區的邊緣一直延伸靠 近到中心的熱影響區,從金屬組織的觀察發現晶粒稍微變大,低主軸轉數低進 給速度的參數條件接合完成 AZ61 同材之摩擦攪拌銲件,可推論與 AZ31 於高 速迴轉和以高的接合速度接合條件下的情况有所不同 ,根據再結晶的晶粒成 長特性來研判為何攪拌區晶粒會粗大成因。以AZ61 相較於 AZ31 其在 FSW 接 合中塑性流動行為比較難以形成,在高速迴轉、高的接合速度狀態中,使得摩 擦攪拌之塑性流動變得不連續,因為這個緣故所以空洞的出現就會被觀察到。

工具頭(接合凸銷直徑:3 mm)的主軸轉數愈低則相反的銲接進給速率則愈 高,顯示在抗拉強度值的表現上較優異。主軸轉數為N=1500 rpm、銲接進給速 率 F=100 mm/min 的接合狀態,此參數組合點所得到的拉伸強度最大值達 246 MPa,抗拉強度相當於 AZ61 母材強度(301 MPa)的 82%,而破斷位置就在 TMAZ 區域附近。

改善並提昇抗拉強度值的一個可行途徑,為能擴大塑性流動範圍以獲致成 果,此故著手加大工具頭之凸銷(pin)直徑進行 FSW 實驗。凸銷直徑從 3.0 到 3.5 mm 作變換,參數為 N=1500 rpm、F=100 mm/min 時拉伸強度由 246 MPa

上升至270 MPa(上限為母材強度的 90%);且 N=2000 rpm、F=100 mm/min 條 件下,使拉伸強度由240 MPa 上升至 281 MPa (上限為母材強度的 93%)差異及 成效就更為明顯了。至於其他參數條件下,加大凸銷直徑亦能確認能得到抗拉 強度值提高相同的效益。

2.5.3 鎂合金 AZ91 同材之摩擦攪拌銲接

主軸轉數N=3000 rpm、銲接進給速率 F=100 mm/min 接合條件之板厚 2.0 mm 的 AZ91 同材摩擦攪拌銲後試片[7],觀察記錄橫斷面的巨觀組織及光學顯 微鏡後顯示母材在板厚方向(垂直方向)的中央區域,能看見白色粗大顆粒組織

[7]。詳細觀察塑性流動區及母材的金相組織:母材及HAZ 區在鑄造製程中,

當溫度下降通過液相線後所產生初晶(primary crystal)α 相鎂固溶體,其周邊細 微組織為通常鑄造時所留下的液相狀態。晶界上可見的黑色組織為 β 相(金屬 間化合物Mg17Al12),而 β 相在塑性流動的銲核中心附近相對出現的比率變少。

主軸轉數分別為N=2000 rpm、N=3000 rpm,銲接進給速率 F=100 mm/min 的接合狀態,接合強度的效率皆可達85%以上,特別是主軸轉數 N=3000 rpm 並搭配銲接速率F=100 mm/min 的狀態,拉伸強度 238 MPa(母材強度的 94%) 為最佳組合。接合的銲道中央附近(在接合區中央附近破斷,對拉伸破斷面進 行觀察為延性斷裂形態)。另一方面,以 N=4000 rpm 為例,在較高迴轉數條 件下銲接表面出現裂紋(torn),接合不良的原因為分佈不均質的銲道所致。因 此,AZ31 的銲接參數條件(高主軸轉數及高銲接進給速率)不適用於 AZ91 同 材摩擦攪拌銲接。至於AZ91 的摩擦攪拌銲接,可比照 AZ61 的相同模式,加 大凸銷直徑就能改善接合狀況。其結果顯示,拉伸強度的最高值出現在N=3000 rpm,F=100 mm/min 的狀態,且試驗凸銷直徑從 3.0 mm 到 3.5 mm 作變化,

銲件接合的抗拉強度相對應地由238 MPa 提昇至 254 MPa。

表2-1 ASTM 標準鎂合金分類規範四部份之記號

第一部份 第二部份

表示二種主要合金元素 表示二種主要合金元素

由二個字母代表二種主要元素,含量 高者在前。

由二個數字代表二種主要元素含量,

順序如第一部份。

A 鋁 B 鉍 C 銅 D 鎘

E 稀土元素 F 鐵

H 釷 K 鋯 L 鈹

M 錳 N 鎳 P 鉛 Q 銀 R 鉻 S 矽 T 錫 Z 鋅

所有數字

第三部份 第四部份

區別兩種主要元素外其他元素之不同 表示合金狀態及性質

由一個字母組成 由一個字母和數字組成

除1、0 外之英文字母 F—製作狀態

O—退火

H10、H11—應變強化

H24、H26—應變強化及部份退火 T4—固溶處理

T5—只時效處理

T6—固溶處理後時效處理

表2-2 鎂合金銲接等級[11]

鑄造用鎂合金 銲接等級 鍛造用鎂合金 銲接等級

EZ3A **** AZ10A ****

AM100A *** AZ31B ****

AZ81A *** AZ31C ****

AZ91A ** HK31A ****

HZ31A *** HM21A ****

AZ92A ** HM31A ****

AZ63A ** ZE10A ****

EK30A ** AZ61A ***

EK41A ** AZ80A ***

HZ32A ** ZK21A ***

QE22A ** ZK60A *

QH21A **

WE43 *

WE54 *

註: *表示最差 ****表示最佳

表2-3 FSW 參數因子簡表[28-31]

項 目 內 容 備 註

(1)Stir Rod 形狀 (凸銷工具頭)

1接合銷(pin)長度:與接合材厚度相近。

2接合銷(pin)形式:

a.固定式:一體成形,如圓柱型、螺紋型、溝槽型…等。

b.調整式:肩部與凸銷分開,可調整銲接深度且不留下鎖眼。

c.自我感應式:可穿透銲接不需背板支撐由美國 NASA 研發。) 3接合銷(pin)材質:因接合母材的種類而異,如工具鋼 SKD61、

不銹鋼 SUS440、SUS304、HSS 高速鋼…等。

1需預防高溫疲勞

,產生剪斷破壞。

2控制摩耗程度,

以保障銲道品質。

3扭矩大與高速轉 動易鬆脫,須夾持 得當。

(2)Stir Rod 角度 Stir Rod 角度:需找出最佳製程前進角。

1TA(Travel Angle;トラベル角)進給傾斜角:

一般常用(1D 接合)的傾斜角約 1~4 度。

2WA(Work Angle;ワ—ク角)工作角:

通常設定為0 度,但在 2D 或 3D 接合狀態則必須配合 TA 完 成,一般多用在機械手臂。

當TA 角度越大時,

攪拌力會增加(記號 點往上揚),使得缺 陷減少,如圖2-9 所 示。

(3)Shoulder 接觸面 積

Shoulder 部位與母材接觸面積:75﹪圓面積為臨界容許值。

1全面接觸是標準狀態。

275%接觸面積是臨界條件。

3低於75%接觸面積為不良狀態。

Stir Rod 角與下壓力 決定接觸面積。

(4)進給速度 配合stir Rod 迴轉數(rpm),單位為 cm/min 或 mm/min、m/min,

約從數cm/min 到 1∼2 m/min 的範圍,與電弧銲接進給速度相近,

同時亦需考量材質、進給速度。

如圖2-10 所示進給 速度有範圍限制。

(5)Stir Rod 迴轉數 範圍從數百到數千rpm,依照板厚、銷的形狀、馬達輸出動力、

機械的剛性而定,同時考量板厚、材質、進給速度。

如圖2-11 所示轉速 有適切範圍。

(6)板料與銲縫 實際接合線與期望位置關係,須注意是否產生:

c接合前間隙,接合間隙越小越好(Gap:容許上限約 10%的板厚)。

2兩接合板料上下錯位。

3攪拌凸銷軸心與銲縫中心線偏離(offset)。

理論上的零誤差可 完成最佳精度,但 異種接合須採用偏 離中心線接合方式。

(7)加工材的夾持 為接合精密度的主因之一,因此設計材料的夾持、定位的夾具 相當重要,一般多為壓楔、壓板(板形、鵝頸形、指形、U 形)配合 螺釘(或 T 槽螺帽)及枕,同時可運用角板作立銲、特殊曲面塊(自 行製作)作特殊板料定位及夾持。通常將夾具固定於床台的 T 型溝 槽內或是自行設計特殊的固定台,務必使夾持物的板料確實被定位 及固定。

如 Hitachi、ESAB、

University of Cam- Bridge 製作相當多 的特殊夾具(Jig and Fixture)可供參考。

(8)下壓深度 下壓深度影響板材下壓力及銲透深度,深度不足或過多會造成 不同的缺陷,下壓深度設定因材料及板厚而異;凸銷設計必須謹慎 考慮下壓深度才能預防不良銲件發生。

下壓深度需搭配凸 銷總長度及進給傾 斜角度。

表2-4 6N01(T5)化學組成成分以及拉伸性質[35]

Chemical composition (mass%) Tenisle test results (MPa)

Si Fe Cu Mn Mg Cr Zn Ti σB σY Elogntion(%)

0.60

(0.4~0.9)

0.21

(<0.35)

0.30

(<0.36)

0.04

(<0.50)

0.8

(0.4~0.8)

0.04

(<0.30)

0.05

(<0.25)

0.02

(<0.10)

290

(>245)

250

(>205)

14

(>8)

圖2-1 Al-Mg 二元合金圖[10]

{1011}<1120>

{1010}<1120>

( 0001) <1120>

(1012)

圖(a) 圖(b)

圖2-2 鎂合金的滑動系統示意圖 (a)底面、柱面及錐面滑移系統 (b)雙晶面

Grain boundary Grain A

Grain B

Twins Twins

DRX nuclei

圖 2-3 AZ31 鎂合金雙晶誘發動態再結晶之微觀模式(根據文獻[17]重繪)

圖 2-4 FSW 能完成的銲接平板形式

圖 2-5 左圖為雙面鋁擠型面板結構(Double−skin extrusion panel)進行 FSW 加工 示意圖;中間的圖為 Double−skin extrusion panel 完成 FSW 接合的斷面 放大圖;右圖為700 系新幹線用大型床材實物(將四片 6N01 鋁合金擠型 材料板接合成寬 1.3m×長 5m 的パネル) (パネル:panel,中文為面板) [24]

FSW銲接處

圖 2-6 左圖為車殼未接合前板料相對位置示意圖,右上圖為斷面局部放 大;右圖為 FSW 在車體結構的銲接示意圖,紅色粗線部份為銲道[24]

圖2-7 車殼床板樣本[25]

肩部 凸銷

轉動工具頭 壓入材料 進給接合 提起工具頭 完成銲接

圖2-8 FSW 加工程序[26]

下 壓 力

進 給 方 向

Stir R od 攪 拌 桿

D C

C B A B

A

圖2-9 摩擦攪拌銲接銲道區域示意圖

當TA為0度

當TA為1.5度

當TA為3.0度

圖 2-10 置入記號點材料(圖中圓顆粒)觀察進給傾斜角 TA 對銲道內 塑性流動的影響[28]

板 厚 ( mm )

0 5 10 15 20 25 30 400

600 800 1000 1200

200

鉛

鋁合金實驗值 6000系鋁合金 5000系鋁合金 2000系鋁合金

銅

接合速度 ( mm/分 )

7000系鋁合金 8000系鋁合金

鈦合金

圖2-11 各種材料厚度與接合進給速度關係[28]

工 具 頭 轉 數 rpm

攪拌不足, 產生缺陷 6N01 T5

5083 O

進給速度 (mm / 分)

4000

3000

2000

0 200 400 600 800 1000 1200 1400 1600

1000

0

攪拌過量, 產生缺陷

圖2-12 產生缺陷的兩個區塊(6N01 T5 及 5083 O) [28]

垂直作用力( F )

進給方向

銷 ( pi n )

摩擦熱 塑性流動金屬

排出的壓力

( P )

圖 2-13 以剖視圖表現熱塑流及力的關係

500 400 300 200

溫度°C

start stop

(凸銷未接觸材料時) 時間

(凸銷完全壓入材料時)

圖2-14 FSW 在銲道上因時間而產生溫度循環變化[28]

0 2 4 6 8 10

接合速度 ( mm/s ) 100

80

60

40

20

熱量百分比 (%)

Special profiled projecting pin 凸銷探針產生熱量 (q1)

Shoulder肩部產生熱量 (q2)

1600rpm 1200rpm

圖2-15 凸銷與肩部的熱比例[28]

總產生熱量 ( Q=q1+q2 )

Shoulder肩

部產生熱量 (q2)

Special profiled projecting pin凸銷探針產生熱量 (q1)

0 2 4 6 8 10 80

120

40 0

熱量 (J /mm )

進給速率 (mm/s)

圖2-16 凸銷與肩部的熱量[28]

Retreating side 退出邊

未接合縫線

旋轉 方 向

Trailling edge Leading edge

拖曳端 導引端

進給方向

Advancing side 進給邊

(a)

攪拌桿拖曳端

(顯示後根部擠壓插入深度) 攪拌桿導引端

(顯示稍微上揚)

流體靜壓導致 塑性擠壓上揚

向 下 壓 力

Leading edge Trailling edge

(b)

圖 2-17 (a) FSW 加工俯視圖;(b)塑流擠壓示意前視圖

攪拌區

圖2-18 洋蔥環與波形流線銲道[35]

第 一種 第 二種 第 三種

圖2-19 三種流場模式合成環繞凸銷的塑流[36]

(a) (b) 圖2-20 (a)數位 X 光相片(Digital radiograph);

(b)電腦斷層掃描(CT slice)[37]

圖 2-21 MMC─FSW 凸銷磨耗,由下而上逐漸被磨平因為塑流中夾帶 磨料[38]

圖2-22 由左至右依序為第一種、第二種、第三種、第四種凸銷斷面[39]

圖2-23 第一種凸銷斷面

(a) Stick Condition; (b) slip model (極限剪應力為 40 MPa) [39]

圖2-24 (a)第四種凸銷斷面流線圖(Slip model 極限剪應力為 40 MPa);

(b)第四種凸銷轉動 60°[39]

(a) (b) 圖2-25 (a)金屬塑流型態;

(b)摩擦攪拌銲接過程中各冶金區域之形成與變化[40]

圖 2-26 AZ31 鎂合金板片經 FSW 加工後進行深抽[7]

![表 2-2 鎂合金銲接等級 [11] 鑄造用鎂合金 銲接等級 鍛造用鎂合金 銲接等級 EZ3A **** AZ10A **** AM100A *** AZ31B **** AZ81A *** AZ31C **** AZ91A ** HK31A **** HZ31A *** HM21A **** AZ92A ** HM31A **** AZ63A ** ZE10A **** EK30A ** AZ61A *** EK41A ** A](https://thumb-ap.123doks.com/thumbv2/9libinfo/7102197.30671/24.892.167.741.241.785/鎂合金銲接等鑄造用鎂合金銲接等級鍛造用鎂合金銲接等級EZ3AAZ1AAM1.webp)

![表 2-3 FSW 參數因子簡表 [28-31] 項 目 內 容 備 註 (1)Stir Rod 形狀 (凸銷工具頭) 1接合銷(pin)長度:與接合材厚度相近。 2接合銷(pin)形式: a.固定式:一體成形,如圓柱型、螺紋型、溝槽型…等。 b.調整式:肩部與凸銷分開,可調整銲接深度且不留下鎖眼。 c.自我感應式:可穿透銲接不需背](https://thumb-ap.123doks.com/thumbv2/9libinfo/7102197.30671/25.892.96.826.156.1053/FSW參數因子簡表容註形狀凸銷工具接合式一體成形不需背.webp)

![圖 2-1 Al-Mg 二元合金圖 [10] {1011}<1120> {1010}<1120>( 0001) <1120> (1012) 圖(a) 圖(b) 圖 2-2 鎂合金的滑動系統示意圖 (a)底面、柱面及錐面滑移系統 (b)雙晶面](https://thumb-ap.123doks.com/thumbv2/9libinfo/7102197.30671/27.892.179.719.102.470/圖21AlMg二元合金鎂合金滑動系統示意圖底面柱面及錐面滑移系雙晶.webp)

![圖 2-5 左圖為雙面鋁擠型面板結構(Double−skin extrusion panel)進行 FSW 加工 示意圖;中間的圖為 Double−skin extrusion panel 完成 FSW 接合的斷面 放 大 圖;右圖為 700 系新幹線用大型床材實物(將四片 6N01 鋁合金擠型 材料板接合成寬 1.3m×長 5m 的パネル) (パネル:panel,中文為面板) [24]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7102197.30671/29.892.122.781.126.340/左圖為雙面鋁擠型面板結構Double進行FSW加工示意圖中間パネルパネル.webp)

![圖 2-7 車殼床板樣本 [25]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7102197.30671/30.892.285.674.157.602/圖27車殼床板樣本25.webp)

![圖 2-18 洋蔥環與波形流線銲道 [35]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7102197.30671/37.892.191.757.242.717/圖218洋蔥環與波形流線銲道35.webp)

![圖 2-19 三種流場模式合成環繞凸銷的塑流 [36]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7102197.30671/38.892.268.714.154.1057/圖219三種流場模式合成環繞凸銷的塑流36.webp)

![圖 2-21 MMC─FSW 凸銷磨耗,由下而上逐漸被磨平因為塑流中夾帶 磨料 [38]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7102197.30671/39.892.122.803.160.569/圖221MMC─FSW凸銷磨耗由下而上逐漸被磨平因為塑流中夾帶磨料38.webp)