大華科技大學

機電工程研究所

碩士論文

微絲攻於 SUS 304 攻牙之研究

Investigation of Tapping SUS 304

Using Micro-Taps

研 究 生:李永欽

指導教授:曹中丞 博士

微絲攻於 SUS 304 攻牙之研究

Investigation of Tapping SUS 304 Using Micro-Taps

研究生: 李永欽 Student: Yung-Chin Li

指導教授: 曹中丞 博士 Advisor: Dr. Chung-Chen Tsao

大華科技大學 機電工程研究所

碩士論文

A Thesis

Department of Mechatronic Engineering Ta Hwa University of Science andTechnology

In partial Fulfillment of the Requirements For the Degree of

Master of Science In

Mechatronic Engineering July 2014

微絲攻於 SUS 304 攻牙之研究

研 究 生:李永欽 指導教授: 曹中丞 博士 大華科技大學 機電工程研究所摘 要

現今台灣3C電子產品代工在世界舞台已發光發熱。然3C產業為迎合消 費者需求,無不將產品形狀縮小化,致使3C產業亟需高精密化、更微細化 的加工技術配合。而3C電子產品因需大量的內螺紋鎖固內部零件與外殼, 故需大量的微絲攻(Micro-Taps)進行攻牙。目前國內微絲攻市場需求仍以進 口產品為大宗,探究其因,主要是國內產製之微絲攻有強度低、切削性差 與壽命低等問題,因而容易造成微絲攻於攻牙時產生斷裂的問題。因此針 對微絲攻上述之缺點,國內業者無不提出改善方式,然成效不彰。 田口方法利用直交表實驗設計,以少量的實驗數據進行變異數分析, 可有效提昇產品的品質。本研究嘗試以不同的刀具幾何參數與加工條件, 透過田口方法探討1.2 mm微絲攻(碳化鎢)對1.2 mm板厚的不銹鋼(SUS 304) 攻牙之影響。而攻牙品質以攻牙之扭力與攻牙後牙面積為探討結果,其中 攻牙時之扭力為望小值,而攻牙後的牙面積為望大值。然田口方法僅能探取得多品質最佳的參數,期能將微絲攻攻牙刀具的效益發揮到最佳值。最 後盼此新刀具研究能提升國內微攻牙對於未來3C產業的攻牙效率與品質, 進而促進國內產業之升級與發展。

關鍵字:微絲攻(Micro-Taps)、最佳化(Optimization)、田口方法(Taguchi methods)

Investigation of Tapping SUS 304 Using Micro-Taps

Student:Yung-Chin Li Advisor:Dr. Chung-Chen Tsao

Department of Mechatronic Engineering Ta Hwa University of Science and Technology

Abstract

Nowadays the original equipment manufacturer (OEM) of the 3Cs electronic products in Taiwan has been prosperous all over the world. To meet the requirement of consumers, the 3Cs industries minimize the shapes of products which cause highly exquisite and precise technical coordination of the manufactures. On the other hand, numerous internal threads with micro-taps need for 3Cs electronic products which can fix the internal components as well as the covers. The demand of micro-tap in domestic mainly imported. Three factors: low intensity, machinable difficulty, and short life cycle, easily yield cracking while tapping by domestic micro-tap. Based on the mentioned defects in the micro-tap, domestic industrialists propose improvements but few succeed.

Taguchi methods analyses the variance of process in minor experimental data which effectively increase the qualities of the products. This study,

according to Taguchi methods, tries to investigate the tapping influences of the 1.2 mm carbide micro-tap on 1.2 mm thickness SUS 304 with various tool geometry and tapping parameters. The tapping quality is the consequence of tapping torque (minimum) as well as the screw area (maximum). Taguchi methods could only discuss single qualitative characteristic but not

relation theory to obtain the best multi-qualitative characteristics and further expect the micro-tap can be operated with the best benefits. In conclusion, this study of the new tools is expected to increase the efficiency and quality of the micro-taps toward 3Cs manufacturers in future and further promote the

誌 謝

人生每個階段感受都不同,這次重返母校進修碩士學習過程中,承蒙指 導教授 曹中丞教授細心的於課業研究上給予教導督促與鼓勵,獲益良多, 在此由衷表達最深的謝意與敬意。 除了感謝老師的指導外,還要感謝學弟竣捷的幫忙以及合鑽機械公司許 靈生同學在研究期間提的供協助與許多寶貴意見,在研究期間連續性工作到 深夜,指導教授也一同陪伴,並且不時給予協助與指導,這更讓我倍感溫馨, 在此特別感謝。 感謝公司主管李傳源經理的體諒,雖然當他的部屬需要更加努力,但對 於主管願意讓部屬繼續取得學業的心意十分感謝。 最後要感謝辛苦養育栽培我的父親李德勝先生與母親羅菊萍女士,謝謝 你們的照顧與栽培,從小讓我學習獨立與自主,養成努力與堅強的個性,以 至於能順利完成學業。感謝妻子思霖,於在學期間給我的無限助力,以及我 的三個小朋友帟萱、帟僾與宜家在這段期間仍繼續搗蛋,讓身為爸爸的我要 更努力當榜樣取得學位,接下來就換你們上場了。 最後僅將本論文獻給我親愛的家人以及所有關心我和我關心的親友們。 感謝你們。目 錄

頁數 摘要 I 誌謝 V 目錄 VI 第一章 緒論 01 第 1.1 節 研究背景與目的 01 第 1.2 節 研究內容 05 第二章 微絲攻製作程序 06 第 2.1 節 微絲攻 09 第 2.2 節 微絲攻製作程序 09 第 2.3 節 微絲攻的幾何圖形 14 第 2.4 節 塑性成形定義 17 第 2.5 節 微絲攻的攻牙牙形圖 20 第三章 研究設備與儀器 21 第 3.1 節 研究設備硬體架構簡介 21 第 3.2 節 人機介面軟體簡介 22 第 3.3 節 Matlab 軟體簡介 23 第四章 田口實驗與討論第 4.1 節 攻牙夾具選擇與影響 24 第 4.2 節 田口穩健設計 26 第 4.3 節 實驗數據與分析 27 第五章 結論與未來建議 42 第 5.1 節 結論 42 第 5.2 節 未來研究建議 44 參考文獻 45

第一章 緒論

1.1 研究背景與目的 隨著近代半導體科技的日新月異,使得現今3C產品已成為吾人日常生 活不可或缺之用品,而於3C產品中,又以手機產業的技術進展尤甚。探究 其因,乃為因應消費者不同功能使用需求,致使手機的功能也越來越多樣 化,因而造成手機的製作技術難度提升。除過往傳統手機通話功能之外, 諸如Internet、GPS、G sensor、影音休閒等功能,現均已列為手機標準配備 功能。然目前手機之外觀尺寸並未因而有所增長,反而因需製作出更輕薄 且顯示幕更大的手機,使得手機零件的尺寸必須大幅的縮減方可獲致。有 鑑於消費者之需求,學術界與製造產業無不卯足精神對手機功能積極開發 研究,以製作出體積更小且功能更強大的零件,以符合未來消費者對3C產 品功能需求的趨勢。有關3C產品手機外殼用螺絲鎖固,如圖1.1所示。 圖1.1 3C產品手機外殼螺絲鎖固 目前在手機零件的加工製造過程中,主要仍以手機的外殼為主要加工對 象,而其加工的對象,不外乎為修邊與攻牙二種。手機外殼除了外觀可以吸引消費者之外,還提供一些零件鎖固與保護的功用,而這些零件通常需 要用小螺絲進行鎖固,以防止其鬆脫。隨著現今通訊電子產業的蓬勃發展, 對高品質、高精度的手機外殼而言,其於小尺寸的內螺紋需求是有增無減。 而於小尺寸的內螺紋加工過程中,又以無屑絲攻所產生之內螺紋加工效率 最佳。尤其是未來幾年的新產品Smart Watch(圖1.2),更朝向輕薄體積的研 發趨勢,因此微小尺寸的內螺紋無屑加工更是必然趨勢,然國內外無屑絲 攻的文獻卻鮮少論述,故微絲攻研究更具潛力。 圖1.2 Smart Watch螺絲鎖固圖 手機是現今最熱賣3C商品之一,其外殼材料多以鎂鋁合金為主,因為 鎂鋁合金具有良好的導熱性與機械強度,常用於中高階手機與超薄型手機 外殼。然鎂鋁合金對於外界電磁干擾有著良好的屏蔽,同時也造成了手機 內天線性能的降低,此一特色對於手機產品訊號接收有利亦有弊。雖過往 亦有工程塑膠、碳纖維或陶瓷材料取代鎂鋁合金外殼的過程轉變,但終因 工程塑膠強度不足以及碳纖維或陶瓷材料加工不易等缺點,而造成手機損 壞率偏高,故目前手機外殼材料仍以金屬合金為使用大宗。此外,近期很

夯的Smart Watch材料亦出現了不銹鋼(白鐵)材料,其考量因素係不銹鋼具 美觀、防銹與價格便宜的特點[1]。有關Smart Watch外觀圖,如圖1.3所示。 圖1.3 Smart Watch外觀圖 論及攻牙加工就會想到攻牙前需先進行鑽孔,而孔要鑽多大是一重要的 考量,此因係鑽孔孔徑大小會影響攻牙扭力與牙面積。以M1.2x0.25 mm 的牙攻為例,一般以0.95 mm為常用鑽孔尺寸,但此是否為最佳使用加工條 件;而其驗證方式係以攻牙後的牙型是否達到使用規範,一般加工廠的檢 查方式均以ISO牙規來判定。同時,黃鴻斌君於追頻式超音波輔助攻牙之研 究中,驗證剖開牙型只要達到設計飽牙值的75%,即可符合螺紋規範使用 [2]。而本研究以此飽牙值為實驗數值的參考基準進行微絲攻攻牙品質探 討。此外,微絲攻的攻牙屬於無屑加工,而牙面積成形係屬於塑性成型, 無排屑問題的考量。在微絲攻牙形之成型過程中,加工材料因受到微絲攻 的擠壓變形,而造成部份材料受到微絲攻牙形的擠壓而轉移他處,故微絲

攻攻牙扭力及牙形面積、攻牙過程中的加工參數[3]與刀具幾何形狀[4]設 定,亦將列入整個微絲攻攻牙的探討範疇。

1.2 研究內容 本論文主要探討碳化鎢微絲攻,其於 SUS 304 不銹鋼攻牙過程後之影 響,整篇文章共分為六章,其介紹如下: 第一章介紹研究之背景與目的,並針對國內微鑽頭開發原因與需求情 形作介紹,其中包含現今工業需求與產業轉型的過程,藉此期望能讓面臨 轉型的台灣微絲攻產業能更具有競爭力。 第二章簡介微絲攻製作過程與檢驗項目,透過微攻牙製造流程圖之程 序加工與嚴密檢驗數據取得,使開發的微絲攻產品品質達到一定水準,進 而增加微絲攻的市場需求。 第三章說明實驗數據取得所使用的軟硬體設備,包含驗證的硬體架 構、實驗數據取得軟體及實驗相關器材作說明。 第四章為實驗所取得加工數據,導入田口方法與灰關聯理論,以獲得 最佳化之攻牙扭力與牙形面積。再藉由實驗驗證與先前之加工條件做一比 較,以瞭解開發微絲攻產品的研究是否達到預期之效益與成果,並針對後 續產品的研發提出可能建議,期望此研究對未來開發微絲攻產品有實質的 助益。 第五章為研究結論與未來建議。

第二章 微絲攻製作程序

2.1 微絲攻 過往PCB產業是以使用微鑽頭對PCB進行鑽孔加工技術為主,鮮少有 微絲攻的生產製作。然PCB微鑽頭受到大規模量化生產的排擠下,使得現 今生產微鑽頭的利潤已十分微薄。同時,目前通訊電子產品蓬勃發展,致 使台灣一些生產微鑽頭的廠商,陸續投入通訊電子產品所需之內螺紋的微 絲攻研發。螺絲攻產品在台灣有相當多的產品可供選擇,但一般多屬於機 械零件所使用的螺絲攻產品為主,其尺寸大多是3 mm以上,且多為有屑加 工。而微絲攻的尺寸大多為1.2〜2.5 mm左右,且因其攻牙排屑不易,故多 以無屑加工為主。一般而言,手機上之內螺孔尺寸為1.2 mm,而微絲攻是 最常用於生產手機上之內螺紋攻牙的切削工具,如圖2.1所示。同時因微絲 攻的尺寸僅1.2 mm,極易因攻牙扭轉的中心偏差,而造成微絲攻的斷毀, 因而微絲攻的尺寸檢查非常重要。除外型初胚製作時需使用分厘卡檢查之 外,其於微絲攻製程上的所有檢驗,均需以工具顯微鏡搭配光學尺的方式 來進行。有關微絲攻之各尺寸照片,如圖2.2所示。 圖2.1 微絲攻圖2.2 微絲攻之各尺寸照片 通常機件接合的方式有三種:焊接、鉚接及螺絲固定。為便於將機件 可隨時分離與組合,最常採用的方法為螺絲鎖固。然對大多數構件而言, 其螺紋型式都是內螺紋。一般內螺紋的製作可在車床、鑚床等加工設備上 進行內螺紋加工,或使用擠壓成形與手工攻牙方式獲得。因擠壓成型有製 作成本高、加工扭矩大等問題,而小孔徑之內螺孔倘要使用車刀或手工製 成有其相當困難度,故內螺紋以機械螺絲攻攻牙成型最為方便與普遍。一 般螺絲攻的材質是由高速鋼或碳化鎢材料所製成,質地屬硬且脆特性。且 螺絲攻於攻牙時需適時的回轉斷屑與排屑,以避免攻牙過程中,造成螺絲 攻扭斷。而螺絲攻之構造一般分為刀刃及刀柄兩個部分,其中刀刃部分具 螺紋成型的功能,刃部的螺紋區沿著軸向來觀察,其為對等的螺旋槽,於 攻牙切削的過程中,主要為排屑及切削液潤滑使用。另刃部前端呈現錐度 形(約為10〜20∘),主要目的為使螺絲攻攻牙時容易進入孔內,一般稱之為 無效牙。然微絲攻於攻牙過程中,容易因潤滑不良或排屑不良等因素,造 成微絲攻扭斷於內螺紋孔中,即使將微絲攻的無效牙加長,也無法解決螺 絲攻易於扭斷的問題。有關微絲攻無效牙之幾何形狀與尺寸,如圖2.3所示。

通常無效牙是以螺距(Pitch)來表示,而微絲攻的無效牙範圍為1〜3個螺 距左右,其功效類似於一般手動螺絲攻的第一〜三攻。

2.2 微絲攻製作程序 通常微絲攻規格是依產品的需求來生產,現今最常使用的微絲攻尺寸 範圍為1.2〜2.5 mm為主。其中又以1.2 mm的微絲攻需求最大,其因乃因應 Smart Watch新世代產品需求所致。有關1.2 mm微絲攻外形圖,如圖2.4所示。 圖2.4 1.2 mm微絲攻外形圖 一般微絲攻的生產流程可分為5個步驟:外徑研磨、倒角與定長度研 磨、段差研磨、螺旋溝研磨與清洗包裝。有關微絲攻生產的5個步驟流程分 述如下: (1)外徑研磨:此步驟為購買胚料後所進行的尺寸裁切與外徑研磨程序。程 序中加工工件為圓棒,主要控制項目為圓棒長度與圓棒真圓度,而圓棒 一般以無心研磨方式進行加工。有關外徑研磨後之成品示意圖,如圖2.5 所示。

(2)倒角與定長度研磨:此加工程序主要係將外徑研磨完成後之工件進行尾 端倒角研磨與圓棒長度一致的研磨加工。其主要目的是方便微絲攻產品 後續加工的統一性與方便性。有關倒角與定長度研磨後之成品示意圖, 如圖2.6所示。 圖2.6 倒角與定長度研磨後之微絲攻成品示意圖 (3)段差研磨:此步驟主要是加工微絲攻外徑的尺寸,可區分為粗磨與細磨 兩次製程。如研磨結果發生微絲攻外徑尺寸過小時,可將其再加工成更 小尺寸的產品,故微絲攻外徑尺寸的精確控制,實屬非常重要的檢驗項 目。有關段差研磨後之成品示意圖,如圖2.7所示。 圖2.7 段差研磨後之微絲攻成品示意圖 (4)螺旋溝研磨:此步驟係與微鑽頭加工差異之處,亦是各家不同絲攻產品 切削力與刀具壽命差異之重要製程。首先將段差研磨後的成品置於螺旋

磨製程參數複雜,故將此製程參數利用田口方法進行最佳化實驗,以找 出最佳的製程參數,再與現行市販產品進行扭力與刀具壽命的比較。有 關螺旋溝研磨加工後之成品示意圖,如圖2.8所示。 圖2.8 螺旋溝研磨加工後之微絲攻成品示意圖 (5)清洗包裝:將加工完成後之微絲攻成品置於清洗劑中,以超音波震盪器 進行3次清洗,經過烘乾後進行包裝作業,如圖2.9所示。 圖2.9 微絲攻成品清洗包裝示意圖

而於微絲攻的製作過程中,同時也須進行外徑、半成品與主要尺寸的 檢查。有關微絲攻三道檢驗項目的流程,分述如下: (1)外徑檢查:於外徑研磨後,以千分錶量測圓棒圓轉一周的差值,以 進行圓棒真圓度與直徑尺寸檢驗,其外徑檢查公差在±10μm。 (2)半成品檢查:於段差研磨後,以千分錶量測圓棒圓轉一周的差值進 行螺旋溝加工區域的外徑與真圓度檢驗,其外徑檢查公差在±4μm。 (3)主要尺寸檢查:於螺旋溝研磨後,以工具顯微鏡進行微絲攻的主要 尺寸檢驗。 此外,為保障產品送至客戶端時,客戶可以直接安裝使用,故產品出 貨前的隨機抽驗也是出貨前的重要檢驗項目。有關整個微絲攻生產的流程 圖,如圖2.10所示。

圖2.10 微絲攻生產的流程示意圖 微絲攻生產開始 倒角與定長度研磨 清洗包裝 半成品檢 查 主要尺寸檢查 外徑研磨 段差研磨 螺旋溝研磨 外徑檢查

2.3 微絲攻的幾何圖形 關於絲攻頂端與絲攻外徑的描述與命名,經常於販售絲攻手冊中可 以看見。然而在國際規定或各國標準局對於絲攻規格的定義,卻都只有 主要規格定義。對於絲攻其餘的規格如:螺紋特徵、螺紋長度、可加工 材質與通孔或盲孔加工,並無統一的規格。而這些資訊經常都由製造廠 商所提供。關於絲攻的幾何規格其經常於文獻中提及,如圖 2.11 所示[5]。 如直紋的絲攻於 ISO 標準規格中,螺紋角 α=60∘、直徑 d 為 1〜56 mm、 牙距(Pitch)值為 0.25〜0.55 mm 及刀具頂部刀刃為 2〜8 刃等。其實絲攻 的幾何規格都有一些相關規則[5]。 圖 2.11 絲攻幾何規格[5] 這些絲攻的幾何規格關係到後續螺紋加工後是否符合需求,例如螺 紋孔是否飽牙、符合 ISO 牙規的規範等驗證。這些均是絲攻製作後的基 本驗證,這些驗證可以確保絲攻初貨到客戶端時所製作的螺紋孔是否符 合需求。

一般攻牙後是否飽牙通常以 75%即符合規格,廠商常以飽牙牙規來 驗證。如圖 2.12 所示。如>75%則牙過飽判為 NO GO,仍屬 NG 品,這 是屬於較便利的一種確認方式,常於製造技術中使用。 (a) >75%判為 NO GO (b) <75%判為 GO 圖 2.12 飽牙牙規檢驗圖 當然由微絲攻所製作出的螺紋孔除是否飽牙外,也需符合 ISO 牙規 的規範。如圖 2.13 所示。這項檢驗可以確保由微絲攻所製作出的螺紋孔 可以被同規格螺絲所使用。上述檢驗屬於絲攻製作的幾何檢驗,常用於 生產工廠使用。而這些檢驗程序是必須且必要的例行性檢驗項目。

(a) ISO 牙規圖

(b) ISO 牙規檢驗圖 圖 2.13 ISO 牙規檢驗圖

2.4 塑性成形定義 塑性成形定義是利用模具或工具施加於胚料上,使胚料發生塑料變形 或成為想要的形狀。塑性成形加工除了可以改變胚料的外形,若以較大的 施力於胚料上,此時胚料會因胚料受到極大壓力進而使得結晶組織不良現 象獲得改善,如氣孔、樹枝狀結構與偏析。因此塑性成形加工可以達到成 品工件的機械性質提升。 而金屬於固態的塑性成形加工過程,屬於質量不滅的固態成形加工。 塑性成形加工過程是指在施加外力的作用下,使金屬材料產生可預期性的 塑性形變加工。主要目地為胚料材料於加工過程後產生所需形狀、尺寸與 材料力學的特性結果。而要產生者兩個結果則需要以下兩個條件:被加工 的胚料需要具有一定的可塑性與被加工的胚料需要有外力的作用下。當這 兩個條件成立下,胚料產生範圍內可預期的形狀成行與熱的產生。因此對 於塑性成形加工上,控制加工時的溫度也是影響成形結果的重要因素之一。 大部份的塑性加工過程,屬於無屑加工的一種,且只有形狀與尺寸改 變,並無因加工過程而使得材料發生剝離改變。且因為塑性加工是藉由外 力工具以及模具來施加作用力於工件上,因此工件產生塑性變形的難易程 度,通常用材料的可塑性來進行評估。若工件材料的可塑性愈好,則變形 的阻力就會愈小。如此可以歸納出塑性加工特點為材料要產生塑性形變所 需要施加的負荷很大。工件產生塑性變形需求,大部分屬於精密加工的領

域。塑性加工製造的產品數量必須達到一定的規模才合乎經濟效益。 塑性加工變形的條件就大部分的金屬材料,將金屬塑性變形時的溫度 提高,可以改善金屬可鍛性。因金屬原子在熱能的作用下,處於較活躍的 狀態,較容易產生滑動的形變。主要是因為金屬材料是由許多結晶顆粒所 組成,而每個晶粒內部原子有一定的規則排列順序。將金屬於施作前加熱 至一定溫度來進形塑性加工,可以降低材料的降伏強度。因而當施加的外 力超過材料降伏強度時,原子間會發生永久性的相對位移,並且在施加的 外力消失後仍不會恢復原來的形狀。因此熱變形中常將金屬加熱至一定溫 度來施作。金屬材料的塑性指標 δ 與斷面收縮率 ψ 增加會使得金屬變形抗 力降低。有關原子滑動面圖,如圖 2.14 所示[6]。 圖 2.14 原子滑動面示意圖[6] 而絲攻於螺紋加工時,其內螺紋加工即屬於塑性變形加工。因此其加 工時絲攻轉速會影響內螺牙成型的形狀。因塑性變形加工是需要時間來成 型,而加工廠商一般以量產為主,能在單位時間內生產出更多產品則代表 產品製作成本降低。因此提高內螺紋加工的轉速為必然趨勢,因此絲攻能

以更高轉速來製作出穩定品質的內螺紋加工也是考量絲攻製作的主因之 一。

2.5 微絲攻的攻牙牙形圖 微絲攻於販售手冊中,主要內容為販售絲攻的尺寸規格,鮮少有關於 絲攻攻牙後成形的牙形圖(圖 2.15)與攻牙的扭矩力數據。但在國外的廠商網 站中,是可以看到有相關資訊[7]。此次研究的內容也將實際拍攝牙形圖來 進行牙面積的比對驗證,此絕對是對台灣產業一個好的開始。 期望未來對於微絲攻規格的定義,並不只是單純的尺寸規格。對於微 絲攻的特殊規格如:螺紋特徵、螺紋長度、可加工材質與通孔或盲孔及牙 形與不同材料扭力也能詳加標示,這樣台灣品牌的產品才能行銷國際。 圖 2.15 牙形圖(X20)

第三章 研究設備與儀器

3.1 研究設備硬體架構簡介 本 實 驗 主 要 是 將 動 力 計 (Kistler-9257) 置 於 立 式 綜 合 加 工 中 心 機 (LEADWELL V-30)之平台上,動力計透過了Kstler-5011電荷放大器可以將 軸向推力與扭矩的電荷訊號放大,並轉換成電壓訊號,最後透過NI-6110S 卡與GPIB卡,將軸向推力與扭矩的電壓訊號傳送至個人電腦中,並且以 LabVIEW界面監控,並且記錄整個攻牙數據,以即時暸解於不同的加工條 件下,其攻牙扭力對SUS 304加工之影響。立式綜合加工中心機主軸最大馬 力為11 kW,且其最高轉速為6000 rpm。有關CNC切削中心機之程式撰寫方 式與一般機台相同,鑽孔指令為G81,而攻牙指令為G84。有關CNC切削中 心機之實際架構圖與程式畫面,如圖3.1所示。 (a) 實際架構圖 (b) 程式畫面圖 圖3.1 CNC機械切削中心機3.2 人機介面軟體簡介

人機介面的架構,主要以 LabVIEW 軟體為開發工具,連結訊號擷取技 術 以 排 線 作 為 傳 輸 解 面 透 過 Windows 電 腦 平 台 來 分 析 。 LabVIEW(Laboratory Virtual Instrument Engineering Workbench)是美商國家 儀器(National Instrument,NI)公司於 1986 年所發展出來的套裝軟體,可使 用圖形環境來撰寫程式語言,主要為處理數位信號、濾波與數值量測的應 用,可大量減化程式設計步驟。 LabVIEW 軟體程式人機介面上可及時監控攻牙時的扭矩與軸向力,並 即時的由螢幕畫面上知道實驗時的數據,如圖 3.2 所示。 圖3.2 LabVIEW軟體之人機介面

3.3 MATLB 軟體簡介 MATLAB是矩陣實驗室(MATrix LABoratory)的縮寫,是由美國The Math Works公司出品的一款商業數學軟體。MATLAB的開發主要是用於演 算法、資料視覺化、資料分析以及數值計算的高階技術計算語言和互動式 環境。除了矩陣運算、繪製函式的資料影像等常用功能外,MATLAB還可 以用來建立使用者介面及與呼叫其它語言(包括C、C++和FORTRAN)編 寫的程式,如圖3.3所示。 圖3.3 MATLAB軟體顯示畫面

第四章 田口實驗與討論

4.1 攻牙夾具選擇與影響 初期研究攻牙的加工過程中,發現當主軸轉速提升至 700 rpm 以上, 螺絲攻會於攻牙停止後反轉發生斷裂[8]。經量測 CNC 主軸偏擺角度時,發 現 CNC 主軸偏擺角度約為 0.02 mm,而實驗的牙攻尺寸為 1.2 mm,故此誤 差量是造成絲攻斷裂的主要原因之ㄧ[9]。除此之外,為避免前述之攻牙停 止後主軸反轉所產生之絲攻斷裂現象,本研究將採用浮動夾頭鎖固微絲 攻,經測試後發現浮動夾頭確實有發揮其實質的功效,且其螺紋攻牙轉速 可接近一般廠商使用的攻牙轉速。由此可見,微絲攻因尺寸微小化後,不 僅絲攻製作上困難度增加,其於加工機具的使用上亦需具備良好的加工精 度。此外,整個攻牙過程中各區段間加工扭力的變化亦與機台的精度會產 生相互影響,而整個攻牙過程中之各加工因子的微小變化,亦會導致實驗 數據結果有所差異。為探討實際攻牙時各階段之扭矩分析變化,以下針對 攻牙時各區段的扭矩作詳細說明如下: (1) 攻牙區段一:表示微絲攻導角部位接觸到工件本體,此時微絲攻牙 刀開始擠壓工件材料,微絲攻刀刃擠壓量隨著螺絲攻進入工件的深度而增 加,導致加工扭力逐漸升高。 (2) 攻牙區段二:表示微絲攻的刀刃與加工工件的接觸面積持續增加, 隨著微絲攻前端導角部位持續往出口方向移動,材料受到擠壓量也逐漸增 加,產生的攻牙阻力也逐漸變大。當微絲攻導角部位超出工件底部時,此時接觸面積達到最大值時,產生的攻牙扭力亦達到最大值。理論上在此區 段攻牙結束時,微絲攻會因無法承受過大的扭力,而最容易發生斷裂的區 段。 (3) 攻牙區段三:在此區段微絲攻刀刃的部分逐漸移出工件,而後面刀 刃部分仍持續進行擠壓未成型之材料。當受擠壓成型的材料逐漸減少,加 工扭力也會逐漸的降低,使微絲攻刀刃飽牙部分有逐步填滿整個工件。當 微絲攻攻牙換向旋出工件時,導致攻牙扭力曲線方向變更。 (4) 攻牙區段四:此時攻牙程序已完成,微絲攻將進行轉動停止與反 轉退刀,此時微絲攻須克服停止攻牙時的扭力。而當微絲攻逐漸退出工件, 微絲攻刀刃部分與工件接觸面積逐漸變少,致使攻牙扭力值逐漸釋放而降 低,此階段攻牙扭力隨著微絲攻逐漸旋出而歸零,完成整個攻牙過程,如 圖 4.1 所示。 圖 4.1 微絲攻攻牙時各區段的扭力示意圖

4.2 田口穩健設計 在 1949 年,田口玄一(Genichi Taguchi)博士於日本電信實驗室工作 時,發現傳統實驗設計方法在實務上並不適用,逐漸發展了『品質工程』 的基本原理。利用直交表實驗設計與變異數分析,以少量的實驗數據進行 分析,有效提昇產品品質。利用此方法,生產了高品質的交換機。田口方 法(Taguchi Methods)以較少的實驗組合,取得有用的資訊[10]。雖不如 全因子法真正找出確切的最佳化位置,但能以少數實驗便能指出最佳化趨 勢,可行性遠大於全因子法。 一般而言,田口方法產品及製程設計可分成三個階段: (1) 系統設計(System Design):主要內容為設計人員檢視各種可能達成產品 想要機能之結構或是技術,其在降低產品靈敏度及製造成本上扮演重 要角色。 (2) 參數設計(Parameter Design):找出最佳化的系統設計,使系統對雜音因 子所造成的敏感度最低,而提高系統的穩健性。降低對於雜音因子的 影響,而非排除與控制雜音因子。 (3) 允差設計(Tolerance Design):功能為調整公差範圍以最佳化設計參數, 其能降低經產品性能變化所造成之產品損失,進而與製造成本間進行 交換公差因子(如材料)最適值的選擇參數之設計。

4.3 實驗數據與分析 本研究以田口法進行實驗,依下列步驟進行: (1) 選定品質特性(Quality Characteristics),如本實驗採用攻牙之扭力與牙面 積來當作本實驗的品質特性,並列出影響此品質特性的因子(Factors)。 (2) 決定控制因子(Control Factors)及水準(Levels)。 (3) 依控制因子及其水準的數目選定適當的直交表,並安排完整的實驗計 畫。 (4) 執行實驗,並記錄數據。 (5) 針對實驗數據進行變異數分析,以判斷每個控制因子的變動對品質特 性的反應。若無法確認出控制因子的質特性變異,則以灰關聯求出灰 關聯度(Grey Relational Grade,GRG),再進以田口方式分析取得綜合控 制因子的變動對品質特性變異的效應。

4.3.1 選定品質特性 微絲攻因刀具外徑有螺旋溝,且刀具本體尺寸小,無法使用手動攻牙 方式進行攻牙。同時為避免攻牙扭力過大造成刀具斷裂,均會將攻牙前孔 徑放大,然此會因牙面積過小,而造成螺絲鎖入時產生崩牙現象。故本研 究將攻牙扭力與攻牙後牙面積,設定為攻牙之品質特性指標。其中品質特 性Ⅰ為扭力(望小特性),品質特性Ⅱ為牙面積(望大特性)。 田口方法在科技業已是一種通用的製程改善工具,因田口方法以參數 設計、直交表的概念來進行實驗計劃及製程改善,使產品製程取得最佳化 條件後應用於生產線,並且具有維持穩定的品質的功能。 田口方法有以下特點:(1)基於品質損失函數之品質特性;(2)實驗因子 的定義與選擇;(3) 訊號雜訊比(Signal to Noise Ratio,S/N比);(4)田口直交 表。 其中 S/N 比為各品質特性經直交表試驗後產生,利用 S/N 比可找出品 質最佳及變異最小的設計。S/N 比是一種衡量績效的函數指標;S/N 比越 大,表示品質損失越小。通常 S/N 比的品質特性可分為望小(Smaller-the best)、望大(Larger-the-best)與望目特性(nominal-the-best,NTB)。 1. 望大特性:以攻牙系統實驗來說,其所欲求之牙面積越大越好,即牙 面積的目標值以望大為指標。 望大特性 S/N 比為:

n y N S n i i L

1 2) 1 ( log 10 ) / (

(4.1) 2. 望小特性:以攻牙切削而言,其攻牙扭力越小越好,即以望小特性來 做分析。 望小特性 S/N 比為: ) log( 10 ) ( log 10 ) / ( 1 2 2 2 S y n y N S n i i S

(4.2) 3. 望目特性:以微絲攻外徑研磨為例,若微絲攻外徑研磨尺寸為 1.2 mm, 則將其值設定為目標。當品質特性越靠近目標值時,品質就越佳。 望目特性 S/N 比公式為: 望目特性第 I 型: 2 2 2 1 10log[( ) ) ( log 10 ) / ( y m S n m y N S n i i M

] (4.3) 望目特性第 II 型:標準偏差 S ) log( 10 ) ( log 10 ) / ( 1 2 2 S n y y N S n i i M

(4.4) 望目特性第 III 型:當兩組實驗數據的平均值 y 大約一樣時,其相對偏 差為標準偏差 S 除以平均值 2 2 log 10 ) / ( y S N S M

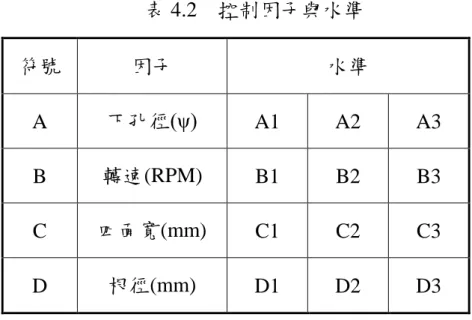

(4.5)4.3.2 決定控制因子與水準 進行田口方式的實驗規劃之前,首先決定實驗因子及其水準,然後選擇 適當之直交表。以微絲攻攻牙研究為例,本研究控制因子分別為下孔徑、 轉速、四面寬與根徑。 1. 微絲攻與加工材料規格,如表 4.1 所示。 表 4.1 微絲攻與加工材料規格 微絲攻材料 微絲攻規格 牙距(Pitch) 加工材料 加工材料厚度 碳化鎢 1.2 mm 0.25 mm 不銹鋼 (SUS 304) 1.2 mm 2. 在田口方法中的直交表選定,先將討論的控制因子或雜訊因子配置到到 直交表上,以最少的實驗次數可以定出最適合的參數為指標。以 Ln(Xm ) 作為直交表的表示法,其中 L 表示直交表,n 表示直交表中的列數,此 為各組實驗中參數水準的組合。另 X 為因子的水準數,m 為直交表的行 數。本研究實驗配置 4 個控制因子,且每一控制因子水準為 3,共 9 組 試驗,即本實驗選擇 L9(34 )直交表。其控制因子與水準、及 L9(34) 直交 表,如表 4.2 與表 4.3 所示。

表 4.2 控制因子與水準 符號 因子 水準 A 下孔徑(ψ) A1 A2 A3 B 轉速(RPM) B1 B2 B3 C 四面寬(mm) C1 C2 C3 D 根徑(mm) D1 D2 D3 表 4.3 L9(34 ) 直交表 實驗組別 A B C D 1 1 1 1 1 2 1 2 2 2 3 1 3 3 3 4 2 1 2 3 5 2 2 3 1 6 2 3 1 2 7 3 1 3 2 8 3 2 1 3 9 3 3 2 1

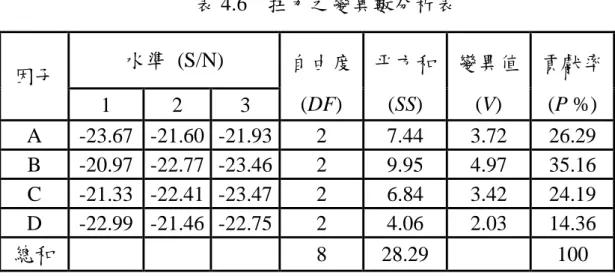

4.3.3 變異數分析 本研究微絲攻攻牙之扭力與牙面積實驗結果,如表 4.4 所示。而微絲 攻攻牙之扭力與牙面積實驗要因分析圖,如表 4.5 所示。從表 4.5 之攻牙扭 力結果得知,在下孔徑因子中,以水準 2 最佳;在轉速因子中,以水準 1 最佳;在四面寬因子中,以水準 1 最佳;在根徑因子中,以水準 2 最佳; 故對微絲攻攻牙之扭力而言,其最佳化之攻牙條件為 A2B1C1D2。此外, 從表 4.5 之攻牙牙面積結果得知,在下孔徑因子中,以水準 1 最佳;在轉速 因子中,以水準 3 最佳;在四面寬因子中,以水準 3 最佳;在根徑因子中, 以水準 1 最佳;故對微絲攻攻牙之牙面積而言,其最佳化之攻牙條件為 A1B3C3D1。同時從表 4.6 之攻牙扭力變異數分析結果得知,轉速 (P= 35.16%)因子影響最大,緊接著是下孔徑(P=26.29%)與四面寬(P=24.19%)因 子,而根徑(P=14.36%)因子影響最小。至於表 4.7 之攻牙牙面積變異數分析 結果得知,下孔徑 (P=73.00%)因子影響最大,緊接著是根徑(P=19.88%)與 四面寬(P=4.63%)因子,而轉速 (P=2.50%)因子影響最小。因微絲攻攻牙之 扭力與牙面積品質指標無法取得相同,此乃田口方法之最大缺點,故本研 究將以灰關聯進行分析,以獲得微絲攻攻牙之多品質最佳因子組合。

表 4.4 微絲攻攻牙之扭力與牙面積實驗結果 實驗組別 A B C D 扭力 (N-m) 扭力 (dB) 牙面積 (%) 牙面積 (dB) 1 1 1 1 1 12.21 -21.76 0.96 -0.39 2 1 2 2 2 14.27 -23.11 0.91 -0.86 3 1 3 3 3 20.30 -26.15 0.88 -1.07 4 2 1 2 3 10.54 -20.56 0.73 -2.77 5 2 2 3 1 15.09 -23.64 0.83 -1.58 6 2 3 1 2 10.64 -20.67 0.68 -3.36 7 3 1 3 2 11.09 -20.64 0.77 -2.28 8 3 2 1 3 12.02 -21.60 0.70 -3.05 9 3 3 2 1 14.58 -23.60 0.80 -1.91 表 4.5 扭力與牙面積實驗要因分析圖 扭力 A B C D 牙面積 A B C D 水準 1 -23.67 -20.97 -21.33 -22.99 水準 1 -0.77 -1.81 -2.27 -1.29 水準 2 -21.60 -22.77 -22.41 -21.46 水準 2 -2.57 -1.83 -1.85 -2.17 水準 3 -21.93 -23.46 -23.47 -22.75 水準 3 -2.41 -2.12 -1.64 -2.30 Effect 2.07 2.49 2.14 1.53 Effect 1.80 0.30 0.62 1.00 Rank 3 1 2 4 Rank 1 4 3 2 S/N比要因分析圖 (扭力) C1 C2 C3 D1 A1 A2 A3 B1 B2 B3 D2 D3 -24.0 -23.5 -23.0 -22.5 -22.0 -21.5 -21.0 -20.5 S/N比要因分析圖 (牙面積) C1 C2 C3 D1 A1 A2 A3 B1 B2 B3 D2 D3 -8.0 -7.5 -7.0 -6.5 -6.0 -5.5 -5.0

表 4.6 扭力之變異數分析表 因子 水準 (S/N) 自由度 (DF) 平方和 (SS) 變異值 (V) 貢獻率 (P %) 1 2 3 A -23.67 -21.60 -21.93 2 7.44 3.72 26.29 B -20.97 -22.77 -23.46 2 9.95 4.97 35.16 C -21.33 -22.41 -23.47 2 6.84 3.42 24.19 D -22.99 -21.46 -22.75 2 4.06 2.03 14.36 總和 8 28.29 100 *Note: At least 90% confidence

表 4.7 牙面積之變異數分析表 因子 水準 (S/N) 自由度 (DF) 平方和 (SS) 變異值 (V) 貢獻率 (P %) 1 2 3 A -0.77 -1.81 -2.27 2 0.055 0.028 73.00 B -2.57 -1.83 -1.85 2 0.002 0.001 2.50 C -2.41 -2.12 -1.64 2 0.003 0.002 4.63 D 1.80 0.30 0.62 2 0.015 0.007 19.88 總和 8 0.075 100 *Note: At least 90% confidence

一般飽牙率()檢查是以牙規驗證,而實驗之牙面積品質比較,係以標 準之 100%牙面積(AO)做為比對基準,再將各實驗組別條件的牙面積(AI)與 其進行比對,如式 4.6 所示。從表 4.8 結果顯示,飽牙率確認結果僅有實驗 4 與實驗 8 未達 75%的飽牙規範。 % 100 I A A (4.6)

表 4.8 牙形面積確認表 實驗組別 飽牙率(%) 牙面積(Pixel) 牙形圖 1 96 20239 2 90 19157 3 88 18704 4 72 15379 5 83 17642 6 68 14365 7 77 16275 8 70 14895 9 80 16979 標準 100%牙面積(Pixel):21160

4.3.4 灰關聯分析(Grey Relation Analysis) 灰關聯分析是灰色系統理論中分析離散序列間相關程度的一種測度方 法[11]。於1982年,鄧聚龍教授提出灰色系統理論。灰色理論的特點,乃其 於訊息(事實)不充足與不明確下,可對於數值的計算保有相當的彈性調整空 間。灰關聯分析是其中的一種,其可對生存周遭環境中的各個子系統(如社 會系統、經濟系統),存在彼此之間各種關係(如激發關係、制約關係)能夠 維持平衡,其中有些關係已被知道,有些關係還不知道,或是只知道其中 的一部份,故灰色系統理論提出灰關聯度的概念,對各子系統(或因素)尋求 之間的數值關係。因此灰關聯分析對於一個系統發展變化態勢提供了量化 的度量,非常適合動態(Dynamic)的歷程分析。 灰色關聯分析具有以下特點: 所建立的模型乃屬非函數形之序列模 型 、計算方法簡便易行、對樣本數量多寡沒有過份要求、不要求序列數據 必須符合常態分配、不會產生與定性分析相徑庭之矛盾結論。就目前微絲 攻研究而言,能使用到灰色關聯分析的特點,將灰關聯分析應用到扭力與 牙面積的多品質最佳因子組合探討。 在灰關聯分析中,其定義為比較兩個序列間的關聯度。在本研究中, 目標序列設定為各品質特性的理想值,並在序列中比較目標序列與試驗序 列彼此間的關聯度。其步驟如下所示: (1) 數據前處理:

對稱性、整體性和接近性這四項定理,確定參考數和若干比較數列之間的 關聯係數和關聯度,經過數據前處理後,能把關聯度最接近目標準的轉換 成 1;反之,距離最遠的數據被轉換成 0。故所有因子之值都將介於 0~1 之 間,使轉換數據資料都具有一致性。其選用的數據前處理為: )] ( min[ )] ( max[ )] ( min[ ) ( ) ( k X k X k X k X k X i i i i i (4.7) 其中 Xi*(k)表示轉換後的數據,Xi(k)表示某一試驗組數列,i =1,...,m , k =1,...,n ,max[Xi(k)]表示某一試驗組數列中的最大值,而 min[Xi(k)]表示某 一試驗組數列中的最小值。 (2)計算數列差: Δoi = xo(k)-xi(k), i = 1,..., m, k = 1,..., n 表示數據為第 k 個時,xo-xi的絕 對差;其中 xo(k)為參考數列又稱母數列,xi(k)為比較數列之試驗值,又稱 為子數列。 (3)找出序列中最小差Δmin 及最大差Δmax,其定義為: ) ( ) ( 0 min min min x k xi k k i (4.8) ) ( ) ( 0 max max max x k xi k k i (4.9) 以Δmin 為說明,xo(k)為母數列,xi(k)為子數列,各序列在空間可表示 為 xo曲線及 Xi曲線。 ( ) ( ) 0 min min x k xi k k i 稱為兩級最小差,可找出各曲線 的最小差。 (4)設定辨識係數ζ值,ㄧ般ζ的取值區間為[0,1],其具體取值可視具

體情形而定,本研究採用的ζ值為 0.5。 (5)求母數列 xo(k)及子數列 xi(k)相對應值間的關聯係數: max 0 max min 0 ) ( )) ( ), ( ( k k x k x i i i =1,...,m , k =1,...,n (4.10)

其中 g (xo(k), xi(k)) 為關聯係數,Δmax 為最大差,Δmin 為最小差,Δ0i (k)

表示母數列 xo(k)及子數列 xi(k),在相對應位置數值間的數列差。 (6)求灰關聯度,即計算每一子數列關聯係數的平均值:

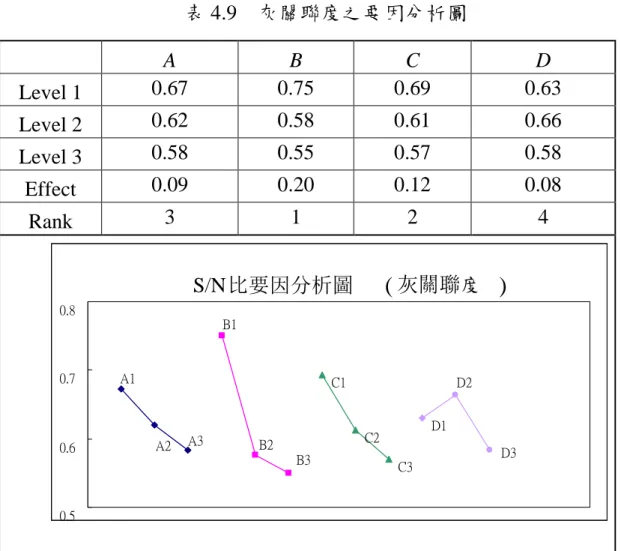

n i i i x k x k n x x 1 0 0 ( ( ), ( )) 1 ) , ( (4.11) 其中 G(xo, Xi)為灰關聯度,n 為數列組數。 (7)排出灰關聯序:如 G01、G02、G03、...4.3.5 灰田口實驗數據 經過灰關聯數值處理,將扭力與牙面積關聯度設定為 0 與 1,並採用 ζ值為 0.5 進行關聯度係數換算,計算後得到一組灰關聯度(GRG)與 S/N 數 值,如表 4.8 所示。將灰關聯度數值代入田口方法,可求出灰關聯之要因分 析圖,如表 4.9 所示。由表 4.10 結果得知,轉速(P= 60.88%)與根徑(P= 20.21%) 因子影響最大,而下孔徑與四面寬因子影響相對前述之二因子較不明顯。 此外,經由灰關聯的變異數分析結果得知,灰關聯分析與田口法結合求得 的最佳化因子組合(A1B1C1D2),其與起始參數(A2B2C2D2)之比較,如表 4.11 所示。從表 4.11 結果得知,扭力增益值可改善 0.06 N-m,而牙面積增 益值可改善 6%。至於微絲攻攻牙起始參數與最佳參數之扭力與牙面積比 較,如表 4.12 所示。 表 4.8 灰關聯度之 GRG 值 平均值 GRG 扭力(N-m) 牙面積(%) 12.24 0.96 0.87 14.30 0.90 0.65 20.30 0.88 0.50 10.48 0.72 0.69 15.10 0.83 0.52 10.70 0.68 0.65 10.67 0.77 0.69 11.92 0.70 0.56 15.06 0.80 0.50

表 4.9 灰關聯度之要因分析圖 A B C D Level 1 0.67 0.75 0.69 0.63 Level 2 0.62 0.58 0.61 0.66 Level 3 0.58 0.55 0.57 0.58 Effect 0.09 0.20 0.12 0.08 Rank 3 1 2 4 表 4.10 灰關聯度之變異數分析 因子 水準 (S/N) 自由度 (DF) 平方和 (SS) 變異值 (V) 貢獻率 (P %) 1 2 3 A 0.67 0.62 0.58 2 0.012 0.006 10.57 B 0.75 0.58 0.55 2 0.071 0.035 60.88 C 0.69 0.61 0.57 2 0.023 0.012 20.21 D 0.63 0.66 0.58 2 0.010 0.005 8.34 總和 8 0.116 100

*Note: At least 90% confidence

S/N 比要因分析圖

(

灰關聯度)

C1 C2 C3 D1 A1 A2 A3 B1 B2 B3 D2 D3 0.5 0.6 0.7 0.8表 4.11 微絲攻攻牙起始參數與最佳參數比較表 驗證 改善前 灰關聯度驗證 增益值 A2B2C2D2 A1B1C1D2 扭力 (N-m) 12.51 12.45 0.06 牙面積 (%) 72 78 6 表 4.12 微絲攻攻牙起始參數與最佳參數牙形比較 驗證 牙面積 (%) 牙形面積 (Pixel) 牙形圖 改善前 72 15264 灰關聯度驗證 78 16510

第五章 結論與未來建議

5.1 結論 隨著科技的進展,消費者對 3C 電子產品的需求與日俱增,然 3C 產品 製造需高精密化、更微細化的加工技術配合。同時,3C 電子產品需內螺紋 鎖固外殼,故需微絲攻(Micro-Tap)進行攻牙程序。一般而言,為避免微絲 攻於攻牙過程中產生斷裂,降低攻牙扭力、使用適當的刀具以及攻牙參數 是相當重要考量。本研究以擷取田口法之縮短實驗時間及成本的優點,配 合灰關聯分析以衍生出的灰關聯田口法結合灰關聯分析,來解決微絲攻於 SUS 304 不銹鋼攻牙之多重品質參數的問題。實驗結果顯示,在四個可控 制因子中,轉速(P= 60.88%)與根徑(P= 20.21%)因子影響最大,而下孔徑與 四面寬因子影響並不明顯。其中轉速因子為顯著影響且數據顯示低轉速為 較佳因子,此現象與加工廠期望值相反,因高轉速通常具有較高轉矩能, 於擠壓成形過程提供較佳的加工性,同時也提供廠商較高的產能需求。而 驗證結果卻與期望相反,探究其因可能與工具機轉軸精度或震動抑制相 關,如能提升工具機的轉軸精度或震動的抑制應可使轉速的影響比重降 低,但即使降低了影響比重,轉速因子仍屬控制因子中的重要因子之一。 此外,經由灰關聯的變異數分析結果得知,灰關聯田口法求得的最佳化因 子組合(A1B1C1D2),其與起始參數(A2B2C2D2)之比較,該扭力增益值可改善 2%,而牙面積增益值可改善 34%。故灰關聯田口法於微絲攻牙 SUS 304 不銹鋼,的確可以改善多重品質特性。

5.2 未來研究建議

3C 產品的外殼均需以螺絲進行鎖固,然隨著 3C 產品功能的增加,使 得 3C 產品的外型趨向輕薄短小,伴隨 3C 產品的螺絲尺寸亦有漸微小化的 趨勢。然微絲攻容易造成攻牙時產生斷裂,故 3C 產品外殼製造業者可透過 多重品質特性(Multiple Performance Characteristic)分析技巧,如主成分分 析、資料包絡分析、歸屬函數、灰關聯分析與類神經網路等,結合田口方 法的優點,以達到提高製造產品整體品質特性之機會與目的,進而促進國 內產業之升級與發展。此外,在未來的微絲攻研究發展上,有下列幾個方 向可供進一步探討: 1. 本微絲攻攻牙之板材為不銹鋼(SUS 304),未來可針對不同板材進行研 究。 2. 本微絲攻攻牙所使用的設備無直接量測功能,故在牙面積量測與計算容 易造成擷取影像之尺寸誤差,未來可增加量測治具功能,使量測誤差減 少。 3. 可應用 ANSYS 軟體來分析微絲攻攻牙之應力及攻牙時產生的熱,對微 絲攻及板材下孔徑之影響。

參考文獻

[1] Samsung galaxy gear,

http://www.themobimag.com/install-custom-rom-on-samsung-galaxy-gear/ . 2014-06。

[2] 黃鴻斌,追頻式超音波輔助攻牙研究,碩士論文,台北科技大學車輛工 程研究所,台北,2009。

[3] A.Z. Volynchik, Selection of optimum machining conditions for tapping stainless, heat-resistant and manganese steel and alloy parts using grooveless taps, 1968。

http://link.springer.com/article/10.1007%2FBF01140064 , 2014-07。 [4] N.M. Chen and A.J.R. Smith, Modelling of Machine Tapping with Straight

Flute Taps, 2010。 http://link.springer.com/chapter/10.1007%2F978-1-84996-432-6_43 / . 2014-07。 [5] YAMAHA 擠壓絲攻, http://www.yamawa.org/product_show.asp?id=277,2014-07。 [6] 朔性加工,http://wenku.baidu.com/view/e889a320dd36a32d73758132., 2014-06。 [7] Dormer 擠壓絲攻, http://extra.dormer.sandvik.com/PDF/formtaps/formtaps_cn.pdf.,2014-06。

[8] 林永豪,超音波振動輔助攻牙之實驗設置與研究,碩士論文,台北科技 大學車輛工程研究所,台北,2005。 [9] 隈部淳一郎,精密加工-振動切削(基礎與應用),機械工業出版社,北京, 1985。 [10]吳復強,產品穩健設計-田口方法之原理與應用,高立圖書,台北, 2005。 [11]溫坤禮、黃宜豊、張偉哲、張廷政、游美利、賴家瑞,灰關聯模型方法 與應用,高立圖書,台北,2010。