國立台灣大學電機資訊學院光電工程學研究所 碩士論文

Graduate Institute of Photonics and Optoelectronics College of Electrical Engineering and Computer Science

National Taiwan University Master Thesis

奈米銀線對電極於全溶液式製程 鈣鈦礦太陽能電池之應用

All Solution Processed Perovskite Solar Cells with Silver Nanowire Top Electrodes

鄭宇 Yu Cheng

指導教授:陳奕君 博士 Advisor: I-Chun Cheng, Ph.D.

中華民國 107 年 7 月

July 2018

致謝

首先感謝指導教授陳奕君老師給予我研究上豐富的知識與訓練,以及中華民 國科技部給予本研究上的支持與資助,使我能夠在台灣頂尖學府完成我的研究。此 外,亦非常感謝師丈陳建彰老師提供良好的實驗室空間,讓我們能專心投入研究與 課業,以及吳志毅老師所分享的實驗室製程儀器與機台,使得我們不必到處奔走到 各公用實驗室進行實驗。並感謝化工廖英志老師提供本研究中重要環節的製程機 台協助,使我在該研究中有所突破與進展。最後要謝謝陳奕君老師、陳建彰老師、

廖英志老師、吳肇欣老師擔任我的口試委員,對本研究提出重要的建議與審查。

在初入實驗室時,感謝昀軒、書銘、振淳、俊凱、佳勳、文亮、皓麟、庭豪、

振宇、承翰、飛鴻學長們在實驗上的引領;感謝韋丞、韶謙、淳真、睿軒、佳淳、

虹樺同學們一同探討實驗的細節與一起在研究上的成長,謝謝所有實驗室成員的 互相幫忙與扶持。最後要特別感謝懿池、家碩、昂昇、欣偉、丹妮、靖融、兆育、

堇莉、瑞祥等光電所的學長與同學們,在本研究中各式各樣的問題討論與實驗協助,

使得本研究最終能夠順利完成。

最後要感謝我的父母及家人從小到大的栽培與教養,儘管生活有多困難,從來 不會讓我在學習方面有任何的擔憂與不安,一路平安順遂的成長至此,只希望我能 夠趕快工作以卸下你們肩上的負擔。

中文摘要

本研究以溶液式製程製備之奈米銀線薄膜取代真空蒸鍍銀薄膜作為對電極,

成功開發出全溶液式製程之平面正規結構鈣鈦礦太陽能電池,並以短時間紫外光 臭氧處理奈米銀線對電極面,改善界面特性,使此全溶液製程製備之元件特性與真 空蒸鍍銀對電極之元件相當,極具應用潛力。研究中奈米銀線對電極分別以旋轉塗 佈及以氮氣或空氣為載流氣體之噴閥式塗佈等溶液式製程製備。由掃描式電子顯 微鏡分析可知,噴閥式塗佈之膜均勻性明顯優於旋轉塗佈。由電性分析發現,以空 氣為載流氣體之噴閥式塗佈表現最佳,並且可藉由多次噴塗增加奈米銀線厚度,使 鈣鈦礦太陽能電池的表現提升。接著,針對此鈣鈦礦太陽能電池之奈米銀線對電極 面進行紫外光臭氧處理30、60、120 與 240 s。由掃描式電子顯微鏡分析可知,經 短時間紫外光臭氧處理之奈米銀線/spiro-OMeTAD 界面變得較為緊密;X 光子能譜 分析顯示,紫外光臭氧處理有助於spiro-OMeTAD 表面的 p 型摻雜效應,使奈米銀 線/spiro-OMeTAD 之界面更為匹配;分流電阻分析說明短時間紫外光臭氧處理能大 幅降低漏電流;以及電化學阻抗分析顯示,短時間紫外光臭氧處理有助於降低奈米 銀線/spiro-OMeTAD 界面傳輸阻抗。最後經電性分析發現最佳處理時間為 60 s,元 件的能量轉換效率達12.92 %,開路電壓為 1.057 V,短路電流密度為 18.35 mA/cm2, 填充因子為66.6 %;相較於未經紫外光臭氧處理之能量轉換效率 10.58 %,開路電 壓1.054 V,短路電流密度 19.23 mA/cm2與填充因子52.2 %,效率顯著提升 22 %。

關鍵字:鈣鈦礦太陽能電池、奈米銀線、噴閥式塗佈、紫外光臭氧處理

Abstract

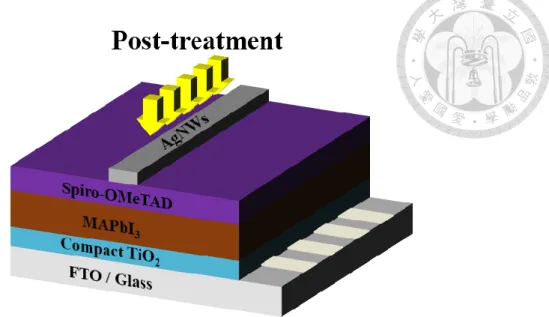

In this study, we demonstrated all-solution-processed n-i-p type planar perovskite solar cells by replacing vacuum-deposited silver (Ag) with solution-processed silver nanowires (AgNWs) as top electrodes. Furthermore, an ultraviolet ozone (UVO) treatment was applied on the AgNWs counter electrode to improve the cell performance.

The deposition of AgNWs was carried out by spin coating and spray coating with nitrogen or air as carrier gas. The scanning electron microscopic (SEM) images show that the uniformity of spray-coated AgNWs films is obviously superior to that of spin-coated ones.

Cells with AgNWs counter electrode deposited by spray coating with air as carrier gas exhibit best performance. Next, an UVO treatment was performed on the AgNWs top electrode of the cell for 30, 60, 120 and 240 s. The SEM images show that the contact between spiro-OMeTAD and AgNWs becomes better after UVO treatment for a short duration. The X-ray photoelectron spectroscopy (XPS) analysis reveals that the UVO treatment contributes to p-type doping on the surface of spiro-OMeTAD, leading to a better energy level alignment between spiro-OMeTAD and AgNWs. Moreover, the shunt resistance analysis and electrochemical impedance spectroscopy (EIS) analysis indicate that UVO treatment for a short duration can reduce the cell’s leakage current and the charge transfer resistance at the spiro-OMeTAD/AgNWs interface, respectively. With an optimal UVO treatment duration of 60 s, the cell exhibits a photoelectric conversion efficiency (PCE) of 12.92 %, open circuit voltage (Voc) of 1.057 V, short circuit current density (Jsc) of 18.35 mA/cm2, and fill factor (F.F.) of 66.6 %. Compared with the counterpart without UVO treatment (PCE of 10.58 %, Voc of 1.054 V, Jsc of 19.23 mA/cm2 and F.F. of 52.2 %), the PCE is greatly improved 22 %.

Keywords: Perovskite solar cells, silver nanowires, spray coating, ultraviolet ozone

目錄

致謝 ... ii

中文摘要 ... iii

Abstract ... iv

目錄 ... v

圖目錄 ... viii

表目錄 ... xii

第1 章 緒論 ... 1

1.1 前言 ... 1

1.2 太陽能電池發展 ... 1

1.3 研究動機 ... 3

1.4 論文架構 ... 4

第2 章 文獻回顧 ... 5

2.1 太陽能電池 ... 5

2.1.1 太陽能電池原理 ... 5

2.1.2 太陽能電池特性參數 ... 7

2.2 鈣鈦礦太陽能電池 ... 9

2.2.1 鈣鈦礦材料 ... 9

2.2.2 鈣鈦礦太陽能電池發展 ... 10

2.2.3 全溶液製程之各層探討 ... 11

2.2.4 奈米銀線對電極於反結構鈣鈦礦太陽能電池之應用 ... 12

2.2.5 奈米銀線對電極於正結構鈣鈦礦太陽能電池之應用 ... 15

2.2.6 以奈米銀線為對電極之鈣鈦礦太陽能電池文獻統整 ... 20

2.3 奈米銀線後處理 ... 21

2.3.1 熱、壓處理 ... 21

2.3.2 光吸收處理 ... 23

第3 章 研究方法 ... 25

3.1 製程儀器 ... 25

3.1.1 氮氣手套箱 ... 25

3.1.2 旋轉塗佈系統 ... 25

3.1.3 噴閥式塗佈系統 ... 26

3.1.4 紫外光臭氧系統 ... 28

3.2 鈣鈦礦太陽能電池製作流程 ... 29

3.2.1 基材蝕刻、切割與清洗 ... 31

3.2.2 電子傳輸層調配、塗佈與燒結 ... 32

3.2.3 鈣鈦礦調配、塗佈與燒結 ... 33

3.2.4 電洞傳輸層調配與塗佈 ... 34

3.2.5 奈米銀線電極沉積與後處理 ... 35

3.3 量測分析 ... 36

3.3.1 掃描式電子顯微鏡 ... 36

3.3.2 四點探針 ... 37

3.3.3 紫外光-可見光光譜儀 ... 38

3.3.4 X 光子能譜儀 ... 40

3.4 太陽能電池元件之特性分析 ... 41

3.4.1 太陽光模擬系統 ... 41

3.4.2 分流電阻分析 ... 42

3.4.3 電化學阻抗分析 ... 43

第4 章 實驗結果與討論 ... 46

4.1 奈米銀線全溶液製程之探討 ... 46

4.1.1 旋轉塗佈 ... 46

4.1.2 噴閥式塗佈(氮氣) ... 51

4.1.3 噴閥式塗佈(空氣) ... 54

4.1.4 噴塗各次數(空氣)之元件橫截面 ... 57

4.1.5 噴塗各次數(空氣)之穿透與反射頻譜 ... 58

4.2 紫外光臭氧處理之薄膜分析 ... 60

4.2.1 掃描式電子顯微鏡分析 ... 60

4.2.2 奈米銀線片電阻值分析 ... 63

4.2.3 奈米銀線紫外光-可見光頻譜分析 ... 65

4.2.4 奈米銀線/spiro-OMeTAD 之 X 光子能譜分析 ... 67

4.3 紫外光臭氧處理之太陽能電池特性 ... 73

4.3.1 電性分析 ... 73

4.3.2 前處理 spiro-OMeTAD 之效應 ... 77

4.3.3 分流電阻分析 ... 78

4.3.4 電化學阻抗分析 ... 79

第5 章 結論與未來展望 ... 82

附錄A 高真空蒸鍍製程之銀對電極 ... 84

附錄B 背板覆蓋法 ... 85

附錄C 其他後處理之應用探討 ... 87

參考文獻 ... 93

圖目錄

圖 1-1 各類太陽能電池效率之進展[7] ... 2

圖 2-1 pn 接面太陽能電池之結構模型[17] ... 5

圖 2-2 太陽能電池之電路模型[18] ... 6

圖 2-3 太陽能電池之電流-電壓曲線圖[19] ... 7

圖 2-4 鈣鈦礦之單位晶格結構示意圖[25] ... 9

圖 2-5 Guo 團隊之鈣鈦礦太陽能電池 (a) 結構示意圖與 (b) 掃描式電子顯微鏡 (SEM) 截面圖[8] ... 13

圖 2-6 Guo 團隊溶液式製程製備之奈米銀線對電極的鈣鈦礦太陽能電池的電流密 度-電壓曲線圖[8] ... 13

圖 2-7 Liu 團隊之鈣鈦礦太陽能電池 (a) 結構示意圖與 (b) SEM 截面圖[52] ... 14

圖 2-8 Liu 團隊具金覆蓋奈米銀線對電極之鈣鈦礦太陽能電池的電流密度-電壓曲 線圖[52] ... 15

圖 2-9 將鈣鈦礦層浸泡在 (a) 異丙醇一段時間後之形態變化、(b) 異丙醇一段時 間後之吸收頻譜變化與 (c) 乙醇 5 min 後之形態變化[14] ... 16

圖 2-10 將覆有 spiro-OMeTAD 之鈣鈦礦層浸泡在異丙醇一段時間後之 (a) 形態 變化與 (b) 光吸收頻譜變化[14] ... 16

圖 2-11 Lee 團隊之鈣鈦礦太陽能電池結構 (a) 示意圖與 (b) SEM 橫截面圖[14] 17 圖 2-12 Lee 團隊具 (a) AgNWs 對電極與 (b) ITO 對電極之鈣鈦礦太陽能電池的電 流密度-電壓曲線圖[14] ... 17

圖 2-13 Lee 團隊具 (a) AgNWs 對電極與 (b) ITO 對電極之鈣鈦礦太陽能電池其光 電轉換效率之穩定性[14]... 17

圖 2-14 Yang 團隊之鈣鈦礦太陽能電池 (a) 結構示意圖與 (b) SEM 截面圖[15] . 18 圖 2-15 Yang 團隊以溶液式製程製備之 AgNWs 為對電極之鈣鈦礦太陽能電池有無 背蓋下電流密度-電壓曲線比較[15] ... 19

圖 2-16 奈米銀線 (a) 未處理與 (b) 200 °C 熱處理之 SEM 俯視圖、(c) 未處理與

(d) 200 °C 熱處理之 SEM 側視圖[55] ... 21

圖 2-17 奈米銀線 (a) 未處理與 (b) 機械壓制處理之 SEM 俯視圖、(c) 未處理與 (d) 機械壓制處理之 SEM 側視圖[55] ... 22

圖 2-18 Tokuno 團隊之有機太陽能電池 (a) 結構示意圖與 (b) 電流密度-電壓曲線 圖[55] ... 23

圖 2-19 (a) 光誘導電漿奈米焊接技術示意圖;(b) 處理前與 (c) 處理後奈米銀線 之SEM 俯視圖,以及 (d) 處理後奈米銀線之 SEM 側視圖[56] ... 24

圖 3-1 噴閥式塗佈系統示意圖[62] ... 27

圖 3-2 紫外光臭氧系統 ... 28

圖 3-3 鈣鈦礦太陽能電池的製備流程圖 ... 29

圖 3-4 全溶液製程鈣鈦礦太陽能電池結構及其後處理示意圖 ... 30

圖 3-5 FTO 蝕刻圖案設計手稿 (斜線部分為 FTO) ... 31

圖 3-6 FTO 蝕刻圖案電腦繪製設計圖 (斜線部分為 FTO) ... 32

圖 3-7 JASCO V-670 之光學系統[69] ... 39

圖 3-8 AM 指數示意圖[70] ... 41

圖 3-9 (a)鈣鈦礦太陽能電池之 Nyquist 圖與 (b)等效電路模型[74] ... 44

圖 4-1 濃度 0.5 wt%的奈米銀線溶液以 1500, 1000, 500 rpm 旋轉塗佈 30 s 於平面 正規結構之鈣鈦礦太陽能電池的電洞傳輸層上作為對電極之太陽能電池電流密度- 電壓曲線圖 ... 47

圖 4-2 濃度 0.5 wt%的奈米銀線溶液以 1000 rpm 30 s 旋轉塗佈 1 與 3 次作為對電 極之鈣鈦礦太陽能電池的電流密度-電壓曲線圖 ... 49

圖 4-3 濃度 0.5 wt%的奈米銀線溶液以 1000 rpm 30 s 旋轉塗佈 1 次之 SEM 俯視圖 ... 50 圖 4-4 濃度 0.5 wt%的奈米銀線溶液以氮氣為載流氣體噴塗 15 次之 SEM 俯視圖

圖 4-5 濃度 0.5 wt%的奈米銀線溶液以氮氣為載流氣體噴塗 5, 10, 15, 20 次作為對 電極之鈣鈦礦太陽能電池的電流密度-電壓曲線圖 ... 52 圖 4-6 濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 15 次之 SEM 俯視圖 ... 55 圖 4-7 濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 5, 10, 15, 20 次作為對 電極之鈣鈦礦太陽能電池的電流密度-電壓曲線圖 ... 56 圖 4-8 將濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 (a) 5, (b) 10, (c) 15, (d) 20 次作為對電極之鈣鈦礦太陽能電池元件之 SEM 橫截面圖 ... 58 圖 4-9 將濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 5, 10, 15, 20 次之穿 透頻譜 ... 59 圖 4-10 將濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 5, 10, 15, 20 次之 反射頻譜 ... 59 圖 4-11 鈣鈦礦太陽能電池元件之奈米銀線對電極面 (a)未處理與紫外光臭氧處理 (b) 30, (c) 60, (d) 120, (e) 240 s 之 SEM 俯視圖 ... 61 圖 4-12 鈣鈦礦太陽能電池元件之奈米銀線對電極面 (a)未處理與紫外光臭氧處 理 (b) 30, (c) 60, (d) 120, (e) 240 s 之 SEM 橫截面圖 ... 62 圖 4-13 將濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 5, 10, 15 次於康寧 玻璃,分別進行未處理與紫外光臭氧處理30, 60, 120, 240 s 之片電阻值變化圖 .. 64 圖 4-14 將濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 15 次於康寧玻璃 進行未處理與紫外光臭氧處理30, 60, 120, 240 s 之穿透頻譜 ... 65 圖 4-15 將濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 15 次於康寧玻璃 進行未處理與紫外光臭氧處理30, 60, 120, 240 s 之反射頻譜 ... 66 圖 4-16 將濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 15 次於康寧玻璃 進行未處理與紫外光臭氧處理30, 60, 120, 240 s 之吸收頻譜 ... 66 圖 4-17 奈米銀線/spiro-OMeTAD 未處理與紫外光臭氧處理 30, 60, 120, 240 s 之 X 光子能譜儀的C-1s 軌域 ... 67

圖 4-18 將奈米銀線/spiro-OMeTAD 未處理與紫外光臭氧處理 30, 60, 120, 240 s 之 X 光子能譜儀的 N-1s 軌域 ... 69 圖 4-19 奈米銀線/spiro-OMeTAD 未處理與紫外光臭氧處理 30, 60, 120, 240 s 之 X 光子能譜儀的O-1s 軌域 ... 70 圖 4-20 奈米銀線/spiro-OMeTAD 未處理與紫外光臭氧處理 30, 60, 120, 240 s 之 X 光子能譜儀的Ag-3d 軌域 ... 71 圖 4-21 未處理與其紫外光臭氧處理 30, 60, 120, 240 s 之鈣鈦礦太陽能電池電流密 度-電壓曲線圖 ... 73 圖 4-22 奈米銀線對電極與電洞傳輸層間材料之能帶圖 ... 74 圖 4-23 未處理與其紫外光臭氧處理 30, 60, 120, 240 s 之鈣鈦礦太陽能電池元件特 性參數 (a)開路電壓、(b)短路電流密度、(c)填充係數、(d)能量轉換效率統計圖 76 圖 4-24 未處理與紫外光臭氧前處理 spiro-OMeTAD 30, 60, 120, 240 s 之鈣鈦礦太 陽能電池的電流密度-電壓曲線圖 ... 77 圖 4-25 未處理與其紫外光臭氧處理 30, 60, 120, 240 s 之鈣鈦礦太陽能電池元件電 化學阻抗分析圖 ... 80 圖 4-26 EIS 等效電路 ... 80

表目錄

表 3-1 實驗材料 ... 30

表 4-1 濃度 0.5 wt%的奈米銀線溶液以 1500, 1000, 500 rpm 旋轉塗佈 30 s 於平面 正規結構之鈣鈦礦太陽能電池的電洞傳輸層上作為對電極之太陽能電池元件特性 參數 ... 47

表 4-2 濃度 0.5 wt%的奈米銀線溶液以 1500, 1000, 500 rpm 旋轉塗佈 30 s 於康寧 玻璃之片電阻值 ... 48

表 4-3 濃度 0.5 wt%的奈米銀線溶液以 1000 rpm 30 s 旋轉塗佈 1 與 3 次作為對電 極之鈣鈦礦太陽能電池的元件特性參數 ... 49

表 4-4 濃度 0.5 wt%的奈米銀線溶液以 1000 rpm 30 s 旋轉塗佈 1 與 3 次於康寧玻 璃之片電阻值 ... 50

表 4-5 濃度 0.5 wt%的奈米銀線溶液以氮氣為載流氣體噴塗 5, 10, 15, 20 次作為對 電極之鈣鈦礦太陽能電池的元件特性參數 ... 53

表 4-6 濃度 0.5 wt%的奈米銀線溶液以氮氣為載流氣體噴塗 5, 10, 15, 20 次於康寧 玻璃之片電阻值 ... 54

表 4-7 濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 5, 10, 15, 20 次作為對 電極之鈣鈦礦太陽能電池的元件特性參數 ... 56

表 4-8 濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 5, 10, 15, 20 次於康寧 玻璃之片電阻值 ... 57

表 4-9 將濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 5, 10, 15 次於康寧 玻璃分別進行未處理與紫外光臭氧處理30, 60, 120, 240 s 之片電阻值 ... 64

表 4-10 C-1s 經紫外光臭氧不同時間處理後佔整體總元素之比例 ... 68

表 4-11 N-1s 經紫外光臭氧不同時間處理後佔整體總元素之比例 ... 69

表 4-12 O-1s 經紫外光臭氧不同時間處理後佔整體總元素之比例 ... 70

表 4-13 Ag-3d 經紫外光臭氧不同時間處理後佔整體總元素之比例 ... 72

表 4-14 未處理與其紫外光臭氧處理 30, 60, 120, 240 s 之鈣鈦礦太陽能電池元件特 性參數 ... 74 表 4-15 未處理與其紫外光臭氧處理 30, 60, 120, 240 s 之鈣鈦礦太陽能電池元件特 性參數平均值與標準差 ... 76 表 4-16 未處理與紫外光臭氧前處理 spiro-OMeTAD 30, 60, 120, 240 s 之鈣鈦礦太 陽能電池的元件特性參數 ... 78 表 4-17 未處理與其紫外光臭氧處理 30, 60, 120, 240 s 之鈣鈦礦太陽能電池元件分 流電阻值 ... 79 表 4-18 未處理與其紫外光臭氧處理 30, 60, 120, 240 s 之電化學阻抗模擬結果 .. 81

第1章 緒論

1.1 前言

由於科技進展日新月異,也隨之造就各工業大國的崛起,因此各國對能源的需 求從來就不曾減少反而大幅增加。同時地球人口不斷擴增,且人們對物質生活之要 求越來越高,於是向來以石油為主要之能源結構隨著第一、第二次石油危機與環境 嚴重破壞等問題而使人們開始摒棄,並構想新能源之開發。

雖然核能確實能快速解決大量能源需求的問題,但其核廢料與核災發生時之 後果更是對環境之污染與破壞,因此再生能源逐漸成為人們之焦點,其中太陽能電 池具有零污染、供應充沛且穩定、較不受地形地域侷限,並且取之不盡、用之不竭 等特性,使得太陽能電池成為新世紀能源的最佳選擇。

太陽能電池 (Solar cell) 的原理為愛因斯坦之光電效應,將太陽光能轉換成電 能。太陽光頻譜主要涵蓋可見光至遠紅外光範圍,能量約為1-3 eV,因此常以半導 體作為太陽能電池之光電轉換材料。理想的太陽能電池材料為直接能隙約在 1.1- 1.7 eV 之半導體材料,且接近 1.4 eV 可達最大光電轉換效率[1]。因此各國科學研 究人員開始大力研發出各種材料與結構之太陽能電池,推動全球光伏產業之進展。

1.2 太陽能電池發展

由1839 年法國物理學家 Edmund Becquerel 發現液體之光電伏特效應 (1905 年 愛因斯坦提出了光電效應之理論解釋,並且獲得1921 年的諾貝爾獎) 起,太陽能 電池之發展已經超過了 170 多年[1],尤其是在近幾十年全球暖化與能源危機的影 響下,太陽能電池之基礎研究與技術都有著積極推進的成長,大致可分為三個階段。

第一代太陽能電池為以矽半導體材料之矽晶太陽能電池,其中包含單晶矽 (Monocrystalline Silicon)、多晶矽 (Polycrystalline Silicon)。單晶矽太陽能電池最高 的光電轉換效率約25 %[2-4],而多晶矽太陽能電池雖光電轉換效率較低,但因生

產技術較為簡單,適合大規模生產,因此為市場佔有率最高的太陽能電池[1]。

第二代太陽能電池為薄膜太陽能電池,以採用直接能隙之化合物半導體材料 為主,這類太陽能電池的材料厚度在微米級別,主要材料有非晶矽 (Amorphous Silicon)、GaAs、GaInP、InGaAs、CdTe、CuInSe2 (CIS)、CuInGaSe2 (CIGS) 等等。

第三代太陽能電池為染料敏化太陽能電池 (Dye-sensitized solar cell, DSSC)、

有機太陽能電池 (Organic solar cell, OSC) 與量子點太陽能電池 (Quantum dot solar cell, QDSC) 等,其效率雖然不及前兩代太陽能電池,但其製程成本低且製作簡單,

可用低溫製程並搭配可撓性基板,故引起了各國科學研究人員的大量關注與興趣。

近年來,由染料敏化太陽能電池衍生之鈣鈦礦太陽能電池 (Perovskite solar cell, PSC) 則形成另一股新潮流,光電轉換效率變由 2009 年的 3.8 %[5]提升至現今的 22 %以上[6],如此大幅之增長速度是其他太陽能電池從未有過的。且其製程簡單 與材料成本低更是能快速進入商業化生產的重要關鍵,因此鈣鈦礦太陽能電池具 有 改變 現今太陽 能電 池之 產 業結構 的潛 力 。 圖 1-1 是美國再生能源實驗室 (National Renewable Energy Laboratory, NREL) 結合至今各類太陽能電池之發展歷 程,涵蓋經認證後之各類太陽能電池之最高效率。

圖 1-1 各類太陽能電池效率之進展[7]

1.3 研究動機

以鈣鈦礦材料作為光吸收層之太陽能電池被科學家們認為是未來光伏產業的 改變者。目前鈣鈦礦太陽能電池的主要研究方向分為兩大類,一類為繼續提升其效 率,另一類則以拓展實際應用面為主,如以全溶液製程取代高真空蒸鍍製程以大幅 降低其成本[8]、與可撓性基板結合[9]、及增加其穩定性與大面積之研究[10]等。

雖然鈣鈦礦本身為成本較低之材料,但在追求鈣鈦礦太陽能電池之高光電轉 換效率的同時,倘若製造過程所造成之能源消耗量大,則實質效益並不大,因此全 溶液式製程製備之鈣鈦礦太陽能電池被廣泛研究。在全溶液製程鈣鈦礦太陽能電 池的研究發展中,最大的困難點在於對電極之製作。鈣鈦礦吸收層製程相對簡單,

常見的製程方法有一步驟旋轉塗佈法、二步驟旋轉塗佈法與氣相沉積法,前兩項皆 為不需高真空環境下之溶液式製程。而電子傳輸層與電洞傳輸層之材料亦多可以 溶液製程製備。現今高效率鈣鈦礦太陽能電池仍多真空蒸鍍製程製備對電極[11],

以確保電極與下方結構良好接觸。

因此,本研究目的為開發出能取代真空蒸鍍銀對電極製程之溶液式奈米銀線 對電極製程並且與其表現相當,達成全溶液式製程之平面正規結構鈣鈦礦太陽能 電池的目標。奈米銀線 (Silver nanowires, AgNWs) 除了具有優越的導電性外,其 最大的特色是可分散在溶劑中,以低成本的旋轉塗佈、噴閥式塗佈或網印等方法塗 佈在基板上,待溶劑蒸乾後形成銀線網絡,常用的銀線直徑與長度分別為數奈米 (nm) 與數微米 (m)。此外,奈米銀線網絡具有良好可撓曲性,因此非常適合可撓 性元件之應用[12-14]。然而,將溶液式奈米銀線製程應用於鈣鈦礦太陽能電池仍有 許多缺點,例如與下層結構之接觸問題,以及奈米銀線溶劑對下層結構之侵蝕[15],

容易導致介面處載子傳輸不佳或載子複合率高的情況。因此本研究亦利用了紫外 光臭氧 (Ultraviolet ozone, UVO) 對鈣鈦礦太陽能電池之奈米銀線對電極進行處理,

以改善其界面特性。本研究由中華民國科技部的計畫與經費支持進行。

1.4 論文架構

第一章 緒論

簡介太陽能電池興起之背景與其發展,並闡述研究動機與架構。

第二章 文獻回顧

透過文獻回顧介紹太陽能電池的原理及特性參數、鈣鈦礦太陽能電池之發展 歷程及全溶液製程之開發,以及奈米銀線後處理及其應用。

第三章 研究方法

介紹本研究所使用到之製程與量測儀器,並描述全溶液製程鈣鈦礦太陽能電 池的製備流程,及元件特性與阻抗分析方法。

第四章 實驗結果與討論

內容包含(1) 奈米銀線於全溶液製程鈣鈦礦太陽能電池之探討;(2) 紫外光臭 氧處理之薄膜分析;(3) 紫外光臭氧處理之太陽能電池:電性與阻抗分析。

第五章 結論與未來展望

對實驗進行總結並探討未來發展可能性。

第2章 文獻回顧

2.1 太陽能電池

2.1.1 太陽能電池原理

現今太陽能電池為利用半導體中的光電效應將太陽能轉為電能的元件,當入 射之光能量大於半導體材料之能隙時,則電子會從價帶被激發至導帶,形成電子- 電洞對,為避免複合,因此需要一內建電場使這些電子-電洞對擺脫庫倫力作用,

而成為自由電子與自由電洞,進而順勢導出形成光電流[16]。

有許多方法可使太陽能電池產生內建電場,最為普遍的是pn 接面,將費米能 階不同之p 型半導體與 n 型半導體接觸時,界面之接觸電位差使其產生內建電場。

此時光照射所產生之電子與電洞會因pn 接面附近的內建電場而分離,電子被 n 型 半導體收集,電洞被p 型半導體收集,再經由能階匹配之接觸電極導出[16],結構 如圖 2-1 所示。

圖 2-1 pn 接面太陽能電池之結構模型[17]

太陽能電池之理論模型可由一理想化等效電路所說明,其中包含理想二極體 (Diode)、電壓源、電流源、串聯電阻 Rs (Series resistance)、分流電阻 Rsh (Shunt resistance)。圖 2-2 中,Iph為入射光產生之光電流 (Cell-generated photocurrent);ID

為理想二極體電流 (Diode current);Ish為分流電流 (Shunt current);V 為光伏電位 差。

圖 2-2 太陽能電池之電路模型[18]

其中理想二極體電流ID可表示為

𝐼𝐷 = 𝐼𝑆𝐷[𝑒𝑥𝑝 (𝑞𝑉𝑑

𝑛𝑘𝑇) − 1] (式 2.1) 其中ISD為二極體飽和電流,Vd為二極體兩端之間的電位差,n 為理想因子,k 為 波茲曼常數 (1.380650×10-23 J/K),T 為環境溫度 (室溫約 300 K),q 為基本電荷量 (1.602176×10-19 C)

終端電流I 可由光電流 Iph減去理想二極體電流ID與分流電流Ish而得[18],可 表示為

𝐼 = 𝐼𝑝ℎ− 𝐼𝐷− 𝐼𝑠ℎ

= 𝐼𝑝ℎ− 𝐼𝑆𝐷{𝑒𝑥𝑝 [ 𝑞

𝑛𝑘𝑇(𝑉 + 𝐼𝑅𝑠)] − 1} −𝑉 + 𝐼𝑅𝑠

𝑅𝑠ℎ (式 2.2)

2.1.2 太陽能電池特性參數

在太陽能電池照光情況下,將連續變化之偏壓施加於太陽能電池元件,可測量 其電流並作圖得到電流-電壓曲線如下,此曲線滿足(式 2.2),由其可獲取以下幾個 重要參數。

圖 2-3 太陽能電池之電流-電壓曲線圖[19]

開路電壓 (Voc)

當太陽能電池之電路為開路狀態時,電流值為0,且分流電流非常小可忽略,

我們定義此時之電壓為開路電壓值 (Voc),可由終端電流 I = 0 代入(式 2.2)得到 𝑉𝑜𝑐 =𝑛𝑘𝑇

𝑞 𝑙𝑛 (𝐼𝑝ℎ

𝐼𝑆𝐷+ 1) ≈ 𝑛𝑘𝑇

𝑞 𝑙𝑛 (𝐼𝑝ℎ

𝐼𝑆𝐷) (式 2.3) 開路電壓 (Voc) 主要由 n 型材料與 p 型材料之能階差而定[20],而元件兩端之 電極的功函數[21]、吸光層之能隙大小與表面型態、界面性能、與電極接觸情況、

元件中載子複合情形等,亦會影響開路電壓值[22]。一般而言,能隙大與缺陷少(複 合機率低)之元件,具有較大之開路電壓。

短路電流密度 (Jsc)

當太陽能電池之電路為短路狀態時,電壓值為0,且此時流經二極體的暗電流

非常小可忽略,我們定義此時之電流為短路電流值 (Isc),可由光伏電位差 V = 0 代 入(式 2.2)得到

𝐼𝑠𝑐 = 𝐼𝑝ℎ/ (1 + 𝑅𝑠

𝑅𝑠ℎ) (式 2.4)

短路電流密度 (Short circuit current density, Jsc) 為單位面積下所得之短路電流,

因為短路電流與元件之有效面積成正比,故以短路電流密度相比較具有參考價值。

短路電流密度受到材料吸收頻譜與太陽光頻譜的重疊度影響,當重疊範圍愈大,短 路電流密度愈大。此外,入射光子數量、吸收層之厚度、吸收比率與載子收集比率 皆會影響短路電流密度之大小[22]。

填充因子 (Fill Factor, F.F.)

填充因子 (F.F.) 是瞭解元件理想程度之重要指標,其最理想之狀況為填充因 子為100 %,實際元件不可能為完全理想,例如材料本身或製作過程之缺陷可能導 致分流漏電流。填充因子的定義為「電池最大輸出功率」與「開路電壓和短路電流 密度乘積(理想輸出功率)」之比值,寫成

𝐹. 𝐹. =𝐽𝑚𝑝× 𝑉𝑚𝑝

𝐽𝑠𝑐× 𝑉𝑜𝑐 (式 2.5) 其中Jmp與Vmp分別為最大輸出功率時對應之電壓與電流密度,其乘積即電池最大 輸出功率 (Pmax)。

能量轉換效率 (Power conversion efficiency, PCE)

能量轉換效率 (PCE),又稱光電轉換效率,為最大輸出電功率 (Pmax = Jmp Vmp) 與入射光功率 (Pin) 之比值,可由(式 2.6)表示之。

𝑃𝐶𝐸 =𝐽𝑚𝑝× 𝑉𝑚𝑝

𝑃𝑖𝑛 × 100% =𝐽𝑠𝑐× 𝑉𝑜𝑐× 𝐹𝐹

𝑃𝑖𝑛 × 100% (式 2.6)

2.2 鈣鈦礦太陽能電池

2.2.1 鈣鈦礦材料

鈣鈦礦 (Perovskite) 是一個化學組成為 CaTiO3 (Calcium titanium oxide mineral) 的礦物名稱,1839 年在俄羅斯境內烏拉爾山脈的矽卡岩中首度發現,後來以俄羅 斯地質學家Perovski 的名字命名[23, 24]。狹義的鈣鈦礦為礦物 CaTiO3本身,廣義 的鈣鈦礦則是指具有鈣鈦礦結構類型的通式 ABX3化合物,其中 A 為較大半徑之 陽離子,位於單位晶格中正方體的八個頂點,晶格常數為 (0, 0, 0);B 為較小半徑 之陽離子,位於單位晶格中正方體的體心,晶格常數為 (1/2, 1/2, 1/2);X 為陰離 子,位於單位晶格中六面之面心,晶格常數為 (1/2, 1/2, 0) [11],如圖 2-4 所示[25]。

半徑大小差距甚大的離子可以穩定共存於同一結構是鈣鈦礦結構重要的特徵。

具有鈣鈦礦結構的化合物種類龐大,因為符合A、B、X 之元素種類廣泛與數 量豐富,因此在物理學、化學及材料科學等諸多研究領域中都有鈣鈦礦的身影,為 應用範圍相當廣泛的一種材料,例如1955 年美國 Clevite 公司的 Bernard Jaffe 與其 團隊開發出鈣鈦礦壓電材料PZT (Pb zirconate–titanate, PbZrxTi1−xO3)、1994 年美國 IBM 公司的 David B. Mitzi 與其團隊研發出應用於薄膜電晶體的有機-無機混合鹵 化物鈣鈦礦,以及2006 年日本東京大學與桐蔭橫濱大學科學家 Kojima、Miyasaka 與其團隊由染料敏化太陽能電池延伸發展出的鈣鈦礦敏化太陽能電池[26]。

圖 2-4 鈣鈦礦之單位晶格結構示意圖[25]

科學家們第一次利用鈣鈦礦材料於太陽能電池領域可追溯到1956 年,當時在 鈣鈦礦材料BaTiO3中發現光電流現象[27],此與其鐵電效應有關[28],但這些早期 的研究光電轉換效率皆不足1 % [29, 30]。

後來,引入有機胺離子並使用鹵素為陰離子的有機-無機混合鹵化物鈣鈦礦材 料成為研究主流[30, 31],例如甲基氨基碘化鉛 MAPbI3 (Methylammonium Lead Iodide, CH3NH3PbI3) 以及摻氯的 MAPbI3-xClx (CH3NH3PbI3-xClx),其中甲基胺離子 (CH3NH3+) 為 ABX3結構中之A,二價鉛離子 (Pb2+) 為 B,鹵素離子 (I-, Cl-) 為 X。此種鈣鈦礦材料之能隙約為 1.55 eV,所對應之光波長約為 800 nm,代表可吸 收整個可見光光譜內之光子,吸收係數很高[32-34],因此非常適合作為太陽能電池 之吸光層材料。

此外,由於有機化合物官能基的存在,使得有機-無機混合鹵化物鈣鈦礦材料 易溶於有機溶劑,而能以低成本之溶液製程製備,例如旋轉塗佈、網印及卷對卷 (Roll to Roll) 等。此外透過改變有機離子的尺寸亦可調節材料性質[35],具有很大 的彈性空間,非常適合低成本太陽能電池之發展。

2.2.2 鈣鈦礦太陽能電池發展

鈣鈦礦太陽能電池最早的雛形源自於染料敏化太陽能電池,2009 年由日本 Kojima 與 Miyasaka 之團隊首次將 MAPbBr3、MAPbI3兩種鈣鈦礦材料作為染料敏 化太陽能電池之感光劑,並保持原本的染料敏化元件結構 (FTO/TiO2/Perovskite/Pt- coated FTO),分別達到 3.13 %與 3.81 %的光電轉換效率,但因鈣鈦礦材料會在元 件中的有機電解液中溶解,導致電池的壽命很短[5, 36]。

2012 年,Kim、Park 與 Grätzel 共同合作之團隊在 TiO2中孔性材料 (m-TiO2) 上使用 MAPbI3 鈣鈦礦作為光吸收層的材料,並使用固態 電洞傳輸層 spiro- MeOTAD 取代元件中的有機電解質溶液,製備結構為 FTO/m-TiO2/MAPbI3/Spiro- OMeTAD/Au 之固態電池元件,使得鈣鈦礦太陽能電池正式從染料敏化太陽能電池

隨 後 同 年 Snaith 與 Miyasaka 等 合 作 研 究 出 一 種 超 中 孔 性 結 構 (meso- superstructure) 的鈣鈦礦太陽能電池,他們使用氧化鋁中孔性材料 (m-Al2O3) 作為 惰性支架取代 TiO2 中孔性材料 (m-TiO2),並在其上依次以溶液式製程旋塗 MAPbI3-xClx光吸收層和Spiro-OMeTAD 電洞傳輸層形成元件。比起 m-TiO2的,以 m-Al2O3為骨架結構的鈣鈦礦太陽能電池能有效地減少開路電壓的損失,因此開路 電壓和光電轉換效率分別達到1.13 V 與 10.9 %。同時也證明了鈣鈦礦材料不僅可 以作為光吸收層,亦具有n 型半導體電子傳輸的特性[39]。

從 2009 年起,短短三年內鈣鈦礦太陽能電池的光電轉換效率就突破 10 %。

2013 年 Grätzel 團隊採用兩步驟沉積法製備鈣鈦礦光吸收層以及 Snaith 團隊以共 蒸鍍的方式製備結構簡單的平面結構鈣鈦礦太陽能電池,進一步將光電轉換效率 大幅提升至15 %以上[40, 41],這大大引起了人們的目光,開啟鈣鈦礦材料在太陽 能電池領域的大門。於2013 年底,鈣鈦礦太陽能電池的最高效率已突破 16 %[42],

此多人多年共同努力的結果在2013 年被美國《Science》雜誌評選為年度十大科技 進展之一[43]。

時至今日,鈣鈦礦太陽能電池的光電轉換效率效率已突破22 %[6, 7],各團隊 在其領域的研究與貢獻也不計其數,新鈣鈦礦材料的設計、製程方式也越來越多樣 化,以及元件結構內部的不斷改進,使鈣鈦礦太陽能電池更加地被人們視為具有突 破性的光伏打元件。

2.2.3 全溶液製程之各層探討

現今高效率鈣鈦礦太陽能電池結構中之電子傳輸層、鈣鈦礦層、電洞傳輸層的 製備方法大多皆為溶液製程,此乃因為這些材料具有官能基,使其能溶解於常見的 有機溶劑中,故適合以旋轉塗佈、網印及卷對卷 (Roll to Roll) 等溶液式製程製備 [35]。

至於電極,多為金屬及金屬氧化物等無機材料。針對下電極 (Bottom electrode) 有不少的文獻研究如何以新一代透明導電膜取代現今最普遍採用卻原料稀少、成

本較高且有毒的ITO (Indium tin oxide) [44-47],因為下電極之下層結構多為玻璃或 塑膠等基板,並無溶劑破壞下層結構之問題存在。相較於 ITO 易碎性質不利應用 於可撓性鈣鈦礦太陽能電池之發展[11],新一代透明導電電極多為可以溶液式製程 製備且適用於可撓性基板之材料,例如導電高分子、奈米碳管、石墨烯以及奈米銀 線等[48, 49]。

反觀對電極 (Counter electrode) 或稱上電極 (Top electrode),若採用溶液式製 程製備,則會面臨溶劑與下層結構直接接觸的狀況,導致現今鈣鈦礦太陽能電池之 對電極製程方法仍以真空蒸鍍為主[11, 50]。因此若要開發鈣鈦礦太陽能電池之全 溶液製程,最大困難就在於如何以溶液式製程製備對電極。

2.2.4 奈米銀線對電極於反結構鈣鈦礦太陽能電池之應用

奈米銀線擁有優越的導電性,且可以溶液式製程製備。而所製備之奈米銀線網 絡具可撓曲性,適用於開發可撓性元件。然而將奈米銀線應用於鈣鈦礦太陽能電池 對電極時,會面臨溶劑與下層結構直接接觸的情形,因此鮮有團隊進行相關研究。

直至2015 年開始,才有溶液製程製備之奈米銀線對電極應用於反結構鈣鈦礦太陽 能電池之研究報導。

2015 年,Guo 與 Brabec 團隊將溶液式製程製備之奈米銀線 (Silver nanowires, AgNWs) 應用於反結構鈣鈦礦太陽能電池作為半透明之對電極。該團隊在奈米銀 線對電極與下層之間引入了一層薄薄的氧化鋅 (ZnO) 奈米顆粒,達到了兩項重要 功能,其一確保了PC60BM 和奈米銀線間的歐姆接觸,其二可以作為緩衝層 (Buffer layer),使奈米銀線的溶劑不會對 PC60BM 與鈣鈦礦層等下層物質造成傷害。其所 製備的鈣鈦礦太陽能電池結構為 ITO/PEDOT:PSS/Perovskite/PC60BM/ZnO/AgNWs,

如圖 2-5 所示,所獲得之元件的填充因子達 66.8 %,開路電壓 0.964 V,短路電流 13.18 mA/cm2,光電轉換效率8.49 %,相當於其真空蒸鍍製程製備不透明對電極之 元件的80 %左右[8],其電流密度-電壓曲線圖如圖 2-5 所示。此研究結果成為低成

圖 2-5 Guo 團隊之鈣鈦礦太陽能電池 (a) 結構示意圖與 (b) 掃描式電子顯微鏡 (SEM) 截面圖[8]

圖 2-6 Guo 團隊溶液式製程製備之奈米銀線對電極的鈣鈦礦太陽能電池的電流密 度-電壓曲線圖[8]

2017 年,Nejand 與 Moshaii 等研究團隊使用碘化亞銅 (CuI) 與氧化鋅 (ZnO) 材料分別作為鈣鈦礦太陽能電池之無機電洞與電子傳輸層,並以廉價之輕薄銅箔 為導電基板,銅具有與 ITO 類似之功函數,亦可作為碘化亞銅生長時銅原子的來 源。最後以噴塗方式沉積奈米銀線對電極,並搭配連續滾壓和加熱使片電阻值降到

21 Ω/sq。滾壓和加熱可移除 AgNWs 表面上的 PVP 分子,使 ZnO 層和 AgNWs 有 更好的接觸,所製備之元件結構為 Cu/CuI/MAPbI3/ZnO/AgNWs,其具有 12.80 % 的最大光電轉換效率和長期穩定性[51]。

同年(2017 年),Liu 與 Chen 等人將覆蓋金薄層之奈米銀線 (Au-coated Ag nanowires, Ag@Au NWs) 以噴塗方式沉積在平面倒置結構鈣鈦礦太陽能電池中,

結構為ITO/PTAA:F4-TCNQ/MAPbI3/PC61BM/Ag@Au NWs,如圖 2-7 所示。以表 面溶液製程方法覆蓋在 AgNWs 外部的 Au,提供物理性保護,確保 AgNWs 的化 學穩定性,使所製備之鈣鈦礦太陽能電池不僅具有 11.0 %之高光電轉換效率,所 對應之開路電壓、短路電流密度與填充因子也相當之高,分別為 0.99 V、18.5 mA/cm2以及64.3 %,其電流密度-電壓曲線圖如圖 2-7 所示[52]。

圖 2-7 Liu 團隊之鈣鈦礦太陽能電池 (a) 結構示意圖與 (b) SEM 截面圖[52]

圖 2-8 Liu 團隊具金覆蓋奈米銀線對電極之鈣鈦礦太陽能電池的電流密度-電壓曲 線圖[52]

今年(2018 年),Ma 團隊分別發表了利用噴閥式塗佈 (Spray coating) 與噴墨印 刷 (Ink-Jet Printing) 技術製備用於鈣鈦礦太陽能電池之奈米銀線對電極。分別使用 氧化鋅 (ZnO) 與聚乙烯亞胺 (PEI) 作為 PC61BM 與 AgNWs 對電極之間的緩衝層,

達到最高光電轉換效率13.27 % [53]以及 14.17 % [54]。

在平面倒置結構之鈣鈦礦太陽能電池中,由於氧化鋅 (ZnO) 奈米顆粒與聚乙 烯亞胺 (PEI) 等緩衝層的使用,使溶液式製程製備之奈米銀線對電極能有效應用 在鈣鈦礦太陽能電池中。

2.2.5 奈米銀線對電極於正結構鈣鈦礦太陽能電池之應用

2016 年,Lee 與 Jun 等人[14]將溶液式製程製備之奈米銀線對電極應用於中孔 性正規結構之可撓性鈣鈦礦太陽能電池,並以可撓性鈦金屬基板作為下電極。由於 鈦金屬的表面易氧化成為鈦氧化物 (TiOx),使鈦金屬與二氧化鈦 (TiO2) 粒子間形 成最佳界面。

針對對電極,他們在適當溫度下以噴閥式塗佈法將奈米銀線沉積在電洞傳輸 層 spiro-OMeTAD 上,並探討奈米銀線之溶劑異丙醇 (IPA) 對下層結構的影響。

其結果發現異丙醇會對鈣鈦礦層嚴重侵蝕,而spiro-OMeTAD 的存在可稍微減緩此 侵蝕,但仍舊有侵蝕現象的產生,如圖 2-9 與圖 2-10 所示。

圖 2-9 將鈣鈦礦層浸泡在 (a) 異丙醇一段時間後之形態變化、(b) 異丙醇一段時 間後之吸收頻譜變化與 (c) 乙醇 5 min 後之形態變化[14]

圖 2-10 將覆有 spiro-OMeTAD 之鈣鈦礦層浸泡在異丙醇一段時間後之 (a) 形態 變化與 (b) 光吸收頻譜變化[14]

其元件結構為 Ti/bl-TiO2/mp-TiO2/MAPbI3/spiro-OMeTAD/AgNWs,如圖 2-11 所示,光由AgNWs 面照射,光電轉換效率達 7.45 %,比起使用 ITO 作為對電極 之元件僅低了約1 %,其電流密度-電壓曲線圖比較如圖 2-12 所示。

圖 2-11 Lee 團隊之鈣鈦礦太陽能電池結構 (a) 示意圖與 (b) SEM 橫截面圖[14]

圖 2-12 Lee 團隊具 (a) AgNWs 對電極與 (b) ITO 對電極之鈣鈦礦太陽能電池的 電流密度-電壓曲線圖[14]

圖 2-13 Lee 團隊具 (a) AgNWs 對電極與 (b) ITO 對電極之鈣鈦礦太陽能電池其 光電轉換效率之穩定性[14]

元件經過100 次的彎曲測試後,以 AgNWs 為對電極之元件效率還維持在起使

效率之97.4 %,以 ITO 為對電極之元件效率卻大幅下降至原本的 70 %左右,如圖 2-13 所示,這證明了 AgNWs 網絡的可撓曲性質遠優於 ITO。

同年(2016 年),Yang 與 Guo 團隊[15]將溶液式製程製備之奈米銀線對電極應 用於中孔性正規結構之鈣鈦礦太陽能電池,所使用的基板為FTO 玻璃基板,因此 不可撓曲。其於室溫常壓下以噴閥式塗佈製程沉積不同厚度之奈米銀線對電極,元 件之結構為FTO/bl-TiO2/mp-TiO2/MAPbI3/spiro-OMeTAD/AgNWs,如圖 2-14 所示。

最佳光電轉換效率為7.98 %,開路電壓為 1.01 V,短路電流密度為 20.8 mA/cm2, 填充因子為38.1 %。

圖 2-14 Yang 團隊之鈣鈦礦太陽能電池 (a) 結構示意圖與 (b) SEM 截面圖[15]

針對表現最好之元件,再使用已沉積AgNWs 之玻璃背板覆蓋 (Back cover) 於 AgNWs 電極上,並施以適當的壓力,開路電壓與填充因子分別從 1.01 V 與 38.1 % 顯著增加到1.16 V 與 43.7 %,光電轉換效率也從 7.98 %提高到 10.64 %,其電流 密度-電壓曲線圖如下。

圖 2-15 Yang 團隊以溶液式製程製備之 AgNWs 為對電極之鈣鈦礦太陽能電池有 無背蓋下電流密度-電壓曲線比較[15]

我們發現溶液式製程製備之奈米銀線對電極在正規結構之應用遠少於在倒置 結構上的應用,且最佳的元件光電轉換效率僅達10.64 %,並需要額外加上已沉積 AgNWs 之玻璃背板覆蓋 (Back cover) 才能達到。其效率偏低主要來自於低填充因 子,而元件電流密度-電壓曲線也呈現微 S 型,雖然在正規結構的兩篇文獻中並未 詳細說明,但由圖 2-9 與圖 2-10 推知,應該是由奈米銀線之溶劑異丙醇對於下方 結構侵蝕所造成。

相同的,在倒置結構中若未引入氧化鋅 (ZnO) 奈米顆粒與聚乙烯亞胺 (PEI) 等材料作為PC60/61BM 與 AgNWs 對電極間緩衝層,元件表現亦有低填充因子,甚 至無光伏效應等情形出現,如圖 2-8 所示。Guo 與 Brabec 團隊在其研究中提到,

一旦較多奈米銀線之溶劑與較薄之 PC60BM 薄膜接觸,就會觀察到試片從深棕色 立即轉變為黃色,表示溶劑快速擊穿PC60BM 並影響鈣鈦礦層。即使是以非常嚴格 調控下的快速乾燥噴閥式塗佈製程也無法完全避免鈣鈦礦層顏色變化。此外,所製 備的鈣鈦礦太陽能電池也幾乎沒有光伏行為,這可能是由於PC60BM 和 AgNWs 對 電極間的非歐姆接觸使電荷傳輸時產生障礙[8]。

2.2.6 以奈米銀線為對電極之鈣鈦礦太陽能電池文獻統整

Configuration Voc

(V)

Jsc

(mA/cm2) FF (%)

PCE (%)

Remarks Ref Year

反 結 構

Light → ITO/PEDOT:PSS/MAPbI3/PC60BM/AgNWs - - - - no photovoltaic curve [8] 2015 Light → ITO/PEDOT:PSS/MAPbI3/PC60BM/ZnO/AgNWs 0.964 13.18 67 8.49 ZnO buffer layer [8] 2015 Light → ITO/PTAA/MAPbI3/PC61BM/AgNWs 0.98 15.80 34 5.30 - [52] 2017 Light → ITO/PTAA/MAPbI3/PC61BM/Ag@Au-0.2 NWs 0.99 18.50 64 11.00 Au-coated AgNWs [52] 2017 Cu/CuI/MAPbI3/ZnO/AgNWs ← Light 0.958 22.50 59 12.80 flexible [51] 2017 Light → ITO/PEDOT:PSS/PVSK/PC61BM/ZnO/AgNWs 1.01 17.53 75 13.27 ZnO buffer layer [53] 2018 Light → ITO/PEDOT:PSS/PVSK/PC61BM/PEI/AgNWs 1.04 18.17 75 14.17 PEI buffer layer [54] 2018

正結 構

FTO/bl-TiO2/mp-TiO2/MAPbI3/spiro/AgNWs ← Light 0.896 16.80 55 8.34 transparent [14] 2016 Ti/bl-TiO2/mp-TiO2/MAPbI3/spiro/AgNWs ← Light 0.918 16.48 49 7.45 flexible [14] 2016 FTO/bl-TiO2/mp-TiO2/MAPbI3/spiro/AgNWs ← Light 0.96 13.20 38 4.86 750 nm AgNWs [15] 2016 Light → FTO/bl-TiO2/mp-TiO2/MAPbI3/spiro/AgNWs 1.01 20.80 38 7.98 750 nm AgNWs [15] 2016 Light → FTO/bl-TiO2/mp-TiO2/MAPbI3/spiro/AgNWs(BC) 1.16 21.00 44 10.64 back cover [15] 2016

2.3 奈米銀線後處理

為提升奈米銀線之電性,許多後處理方法陸續被提出,如對奈米銀線進行熱處 理、施加機械壓力壓制以及光吸收處理等使奈米銀線接點阻值下降的方法。

2.3.1 熱、壓處理

2011 年,Tokuno 與 Suganuma 團隊[55]在約 200 °C 下對奈米銀線透明電極進 行熱處理,使奈米銀線間之接點熔接,如圖 2-16 所示,但也發現在對高溫敏感之 基板上製作AgNWs 電極時,這種加熱過程會使基板被破壞,導致成膜效果不佳。

圖 2-16 奈米銀線 (a) 未處理與 (b) 200 °C 熱處理之 SEM 俯視圖、(c) 未處理與 (d) 200 °C 熱處理之 SEM 側視圖[55]

因此其團隊在室溫下以25 MPa 之壓力下機械壓制 5 秒,使 AgNWs 電極之導 電率提升,得到8.6 Ω/sq 的低片電阻值與 80 %的透明度,此結果與 200 °C 熱處理

所獲得之特性相當,此製程技術亦適用在塑膠基板上製作AgNWs 透明電極。經過 反覆彎曲測試,在PET 基板上以機械壓制製備的 AgNWs 電極仍能維持高導電性。

圖 2-17 奈米銀線 (a) 未處理與 (b) 機械壓制處理之 SEM 俯視圖、(c) 未處理與 (d) 機械壓制處理之 SEM 側視圖[55]

此外,機械壓制之AgNWs 電極的表面粗糙度僅為熱處理電極之表面粗糙度的 三分之一,如圖 2-17 所示。並且在機械壓制之 AgNWs[55]電極上製造的有機太陽 能電池表現與在ITO 電極上製造的元件表現相當,如圖 2-18 所示。

圖 2-18 Tokuno 團隊之有機太陽能電池 (a) 結構示意圖與 (b) 電流密度-電壓曲 線圖[55]

2016 年,Yang 與 Guo 等人[15]將已沉積 AgNWs 之玻璃背板 (Back cover) 覆 蓋於鈣鈦礦太陽能電池之AgNWs 電極上,並施以適當的壓力進行壓制,使得元件 開路電壓、填充因子及光電轉換效率顯著提升,如圖 2-15。由此可知,施加機械 壓力之方法能有效應用於鈣鈦礦太陽能電池,並且提升元件表現。

2.3.2 光吸收處理

2012 年,Garnett 與 Brongersma 團隊[56]開發一種光誘導電漿奈米焊接技術,

使奈米金屬線有效連結而形成網絡。主要是利用奈米線與奈米線之接點處自然形 成的微小間隙,使光與熱能夠更有效地聚集在接點處,如圖 2-19 所示。此光焊接

技術局部加熱的特性可避免損壞對高溫敏感之基板。

圖 2-19 (a) 光誘導電漿奈米焊接技術示意圖;(b) 處理前與 (c) 處理後奈米銀線 之SEM 俯視圖,以及 (d) 處理後奈米銀線之 SEM 側視圖[56]

此技術利用一般寬頻之鎢鹵素燈與奈米金屬線材料在對應波長下之光吸收特 性,便成功開闢了奈米尺度下對光、熱與質量傳輸進行控制的新途徑,使各式各樣 光誘導電漿焊接技術之研究如雨後春筍般冒出。

如 2015 年 Yang 與 Kim 團隊[57]引入石墨烯以提高氙氣燈在 AgNWs 接點處 的光學燒結效率,進而提高導電率。研究中,石墨烯亦提供封裝效果,有效防止熱 氧化與硫化之效應。2017 年 Park 與 Lee 團隊[58]在可撓性的塑膠基板上製作經超 快光誘導電漿焊接技術之極低片電阻值 (≈5 Ω/sq) 與高透明度 (90%) 的 AgNWs

第3章 研究方法

3.1 製程儀器

3.1.1 氮氣手套箱

常見手套箱的用途為保存與使用需要隔絕大氣中水、氧的物質且讓實驗人員 僅需透過手套便可在其密閉環境內進行實驗,這類物質通常容易與水、氧進行反應 而變質,故需存放於活性小的氣體腔內。氮氣手套箱 (Nitrogen glove box),即是利 用活性小的氮氣充滿手套箱,以隔絕大氣的一種裝置。

本實驗所採用的氮氣手套箱為mBRAUN 公司的 UNIlab-B 型號,其主要的配 件有小過度艙、大過度艙、真空幫浦、氣體淨化裝置、有機氣體吸附器、壓力感測 儀、水感測儀、氧感測儀等。大小過度艙的功能為隔絕物品進入手套箱內時所附帶 的空氣,當物品從外進入過度艙後,用真空幫浦將艙內空氣抽真空,然再以手套箱 內之氮氣填充回壓,重複三次後,便可連接艙門將物品送至手套箱內。水、氧感測 儀用於監測手套箱內水含量與氧含量的變化,其最低偵測範圍為 0.5 ppm 的水氧 值,在一般正常情況下,手套箱內水氧值可控制在0.5 ppm 以下,但當水氧值過高 時,操作人員可開啟高純度氮氣與手套箱連接之進氣閥,通以氮氣將造成水氧值過 高的溶劑蒸氣等排出。

由於本研究在元件製程中所使用的材料包含鈣鈦礦與spiro-OMeTAD 等,其特 性皆為對水氧敏感且易受其影響而變質,故為確保元件製程之穩定性,鈣鈦礦與 spiro-OMeTAD 全程在氮氣手套箱內進行溶液配置、塗佈、熱處理與存放等。

3.1.2 旋轉塗佈系統

旋轉塗佈 (Spin coating) 是利用其旋轉載台高速旋轉時之離心力將基材上的 塗料均勻甩開並沉積成膜的一種濕式製程。

其原理為利用真空幫浦抽氣使旋轉載台上之基材與載台產生氣壓差而緊密地 吸附在載台上,待塗料均於佈滿於整個基材後,藉由調控不同的旋轉速度、旋轉時 間(與加速度)進而沉積不同厚度之薄膜。此外,薄膜厚度除旋轉速度、旋轉時間(與 加速度)之影響外,化學物質黏度也是其重要影響因素之一。

本研究中所使用的機型有兩種,一種為不可調控加速度之初階機型,另一種為 可調控加速度與超過兩段加速之進階機型,其操作方法大致相同,唯進階機型因內 含晶片故有較多的功能可進行設置,於是我們針對進階機型的操作方法進行介紹。

進階機型為Laurell 公司的 Model WS-650MZ-23NPP。首先,將真空幫浦、高純度 氮氣鋼瓶、抽氣閥與進氣閥各自打開,然後開機進行設定塗佈參數,其包含旋轉段 數、旋轉時間、旋轉速度、旋轉加速度等,設置好後將基材放置於旋轉載台並按下 抽洩氣按鈕(Vac)進行吸附,基材佈滿塗料後按下開始鍵 (Run),待薄膜沉積完成後 再按下抽洩氣按鈕進行洩氣便可取下基材。

本實驗研究中所使用到旋轉塗佈系統之製程包含電子傳輸層二氧化鈦之薄膜 沉積、鈣鈦礦層之薄膜沉積、電洞傳輸層spiro-OMeTAD 之薄膜沉積,甚至是部份 研究中的奈米銀線對電極之薄膜沉積,故旋轉塗佈系統使用於本研究中之層面可 謂之廣之全,其最大的優勢為於製程系統中屬低成本之製程方法。

3.1.3 噴閥式塗佈系統

噴閥式塗佈 (Spray coating) 是利用噴嘴開口搭配載流氣體使溶液分散在氣體 中形成噴霧狀液滴,並且伴隨載流氣體的流向沉積於基材成膜的一種濕式製程。

其原理為利用鋼瓶(或空壓機)連接電磁閥提供載流用之氣體,並且由電磁閥控 制載流氣體壓力以達穩定的氣體流動率,接著溶液會伴隨氣體流動至噴嘴開口處 使溶液穩地地打散於載流氣體中形成噴霧狀液滴,並且隨著載流氣體之流向與重 力直接沉積於下方基材上[59]。此外,在溶液變成液滴的過程中,其黏度、流體密 度、表面張力、載流氣體性質和噴嘴開口大小與設計,均會影響液滴形成之狀態

液之濃度和噴塗次數而定[61]。

圖 3-1 噴閥式塗佈系統示意圖[62]

本實驗所使用的機型是台灣點膠科技的型號DT-200F,為一較初階的桌上型噴 閥式塗佈系統,由X-Y 自動定位載台、加熱系統、噴槍、電磁閥、空壓機(或鋼瓶) 所組成,操作方法如原理所述,首先將空壓機(或鋼瓶)、電磁閥與噴槍之間的管線 接通與閥門打開,然後調整所需之電磁閥進氣壓力使噴槍噴出之氣流穩定,接著將 基材置於 X-Y 自動定位載台設置好噴塗範圍並打開加熱系統設置溫度,設置好後 將待噴塗溶液裝載至噴槍上便可開始進行噴塗。本研究中所應用到噴閥式塗佈系 統之製程為奈米銀線對電極之薄膜沉積。

噴閥式塗佈之基材尺寸和聚合物利用率方面沒有限制,因此有大規模生產的 巨大潛力,且在不平整的基材也能有良好的塗佈效果,非常有希望取代傳統的旋轉 塗佈系統[61, 63]。

3.1.4 紫外光臭氧系統

紫外光臭氧 (Ultraviolet ozone, UVO) 系統是利用其紫外光分解空氣中的氧氣 分子 (molecular oxygen, O2) 形成臭氧 (Ozone, O3) 與氧自由基 (Oxygen Radical, O*) 進而達到表面改質、硬化及清洗的一種乾式精密洗淨工具。

其原理為利用低壓的石英汞燈產生184.9 nm 與 253.7 nm 波段的紫外光線,然 184.9 nm 的紫外光會分解空氣中的氧氣分子 (O2) 形成兩個不穩定的氧自由基 (O*) 進而再與氧氣分子結合成臭氧 (O3),另外 253.7 nm 的紫外光會激發大部分 的碳氫化合物並且將臭氧 (O3) 再分解成一個氧氣分子 (O2) 與一個氧自由基 (O*),此一氧自由基 (O*) 具有高能量,可與大多數被激發之有機污染物質反應形成 更容易從樣品表面脫離的揮發性分子、氣體,例如 CO2與 H2O,達到殺菌洗淨的效 果[64]。

圖 3-2 紫外光臭氧系統

本研究中所使用的機型為美國Jelight 公司的 Model No. 42,其操作方法為先 打開電源開關,長按Mode 鍵選擇所需的時間模式,分別有秒、分、時三種模式,

選 好 模 式 與 設 定 好 所 需 之 時 間 後 , 打 開 腔 體 放 入 樣 品 即 可 按 下 開 始 鍵 (Start/Resume) 進行紫外光臭氧清洗。

紫外光臭氧系統之應用極廣,包含矽、砷化鎵、石英、藍寶石、玻璃、雲母、

陶瓷、金屬等表面改質與洗淨,為去除有機污染物中最安全和最有效之製程方法。

本實驗中所應用到紫外光臭氧系統之製程為摻氟氧化錫 (Fluorine-doped tin oxide, FTO) 玻璃基材的洗淨以及對鈣鈦礦太陽能電池之奈米銀線對電極面進行處理。

3.2 鈣鈦礦太陽能電池製作流程

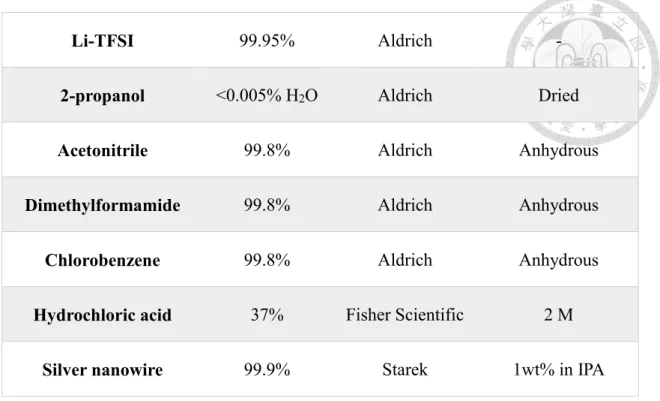

本研究之鈣鈦礦太陽能電池的製備流程如圖 3-3 所示,奈米銀線電極沉積完 成以及後處理之鈣鈦礦太陽能元件結構示意圖如圖 3-4 所示,所採用之實驗材料 如表 3-1 所列。

圖 3-3 鈣鈦礦太陽能電池的製備流程圖

基材蝕刻、切割與清洗

電子傳輸層調配、塗佈與燒結 鈣鈦礦調配、塗佈與燒結

電洞傳輸層調配與塗佈

奈米銀線電極沉積與後處理

圖 3-4 全溶液製程鈣鈦礦太陽能電池結構及其後處理示意圖

表 3-1 實驗材料

材料 純度 製造商 備註

無鹼玻璃 - Corning EAGLE XG

FTO 玻璃 - Pilkington TEC7

片電阻: 8 /square 穿透率: >80%

玻璃厚度: 2.2 mm

Titanium isopropoxide 97% Aldrich -

Lead(II) iodide 99% Acros Organics -

Mathylammonium iodide

>98% UniRegion -

Spiro-OMeTAD - Ruilong RLO-D1

Li-TFSI 99.95% Aldrich - 2-propanol <0.005% H2O Aldrich Dried

Acetonitrile 99.8% Aldrich Anhydrous

Dimethylformamide 99.8% Aldrich Anhydrous

Chlorobenzene 99.8% Aldrich Anhydrous

Hydrochloric acid 37% Fisher Scientific 2 M

Silver nanowire 99.9% Starek 1wt% in IPA

3.2.1 基材蝕刻、切割與清洗 基材蝕刻與切割

本研究所採用之基板為摻氟氧化錫 (Fluorine-doped tin oxide, FTO) 玻璃,為 透明導電薄膜的玻璃基板。我們向銓盛光科公司購入100 mm 100 mm 之 FTO 玻 璃,接著送至晶湛光電公司進行蝕刻4 條 2 mm 20 mm 且彼此間隔 2 mm 之條狀 FTO 於切割面積為 20 mm 20 mm 之玻璃上,如圖 3-5 與圖 3-6 所示。

圖 3-5 FTO 蝕刻圖案設計手稿 (斜線部分為 FTO)

圖 3-6 FTO 蝕刻圖案電腦繪製設計圖 (斜線部分為 FTO) 基材清洗

將實驗所需數量之切割好的20 mm 20 mm FTO 玻璃正面朝外放入鐵氟龍基 材清洗架並置於燒杯中,進行不同溶液之清洗步驟,首先倒入去離子水 (DI water) 以超音波震盪器震洗12 分鐘,之後接續更換成丙酮 (Acetone)、異丙醇 (Isopropanol) 溶液同樣震洗12 分鐘,震洗完成後將基材由鐵氟龍架取下以氮氣槍將殘餘溶液吹 乾並放入紫外光臭氧系統之腔體內,進行15 分鐘之洗淨處理製程。完成所有清洗 步驟後,將基材置於乾淨之結晶皿中,進行後續之製程步驟。

3.2.2 電子傳輸層調配、塗佈與燒結 電子傳輸層調配

本研究中所使用之電子傳輸層材料為二氧化鈦。首先準備經丙酮與異丙醇洗 淨之5 ml 樣品瓶與磁攪拌子,放入手套箱內以定量滴管 (pipet) 吸取 2530 ul 無水 異丙醇滴定入樣品瓶內,接著再加入184.5 l 的異丙醇鈦 (Titanium isopropoxide,

且置於電磁攪拌器上攪拌30 分鐘,完成二氧化鈦前驅溶液之配置。

電子傳輸層塗佈與燒結

將洗淨完成之基材試片由結晶皿內取出,FTO 面朝上置於旋轉塗佈系統之旋 轉載台上吸附,並由定量滴管吸取約65 l 之二氧化鈦前驅溶液滴定於試片之 FTO 面進行旋轉塗佈,其塗佈參數設定為轉速每分鐘2000 轉與時間 60 秒 (2000 rpm 60 s)。待所有試片皆完成塗佈後,放入大爐管中進行退火燒結的步驟,其退火參數之 設置為由室溫25°C 開始上升 90 分鐘至 500°C,接著持溫在 500°C 時間 30 分 鐘,最後開始自然降溫至室溫便可取出試片,二氧化鈦緻密層燒結完成。

3.2.3 鈣鈦礦調配、塗佈與燒結 鈣鈦礦調配

由於鈣鈦礦之溶質溶解緩慢,因此需在使用前12 小時就先配置完成,且從配 置到使用完全的過程中皆須在手套箱內進行,因鈣鈦礦對水/氧值極為敏感。首先 準備經丙酮與異丙醇洗淨之5 ml 樣品瓶與磁攪拌子,接著分別以莫耳比例 1:1 秤 取578 mg 之 PbI2 (碘化鉛) 與 200 mg 之 MAI (CH3NH3I, 甲基碘化胺) 加入樣品瓶 內混和,最後再以定量滴管加入1000 l 之高極性溶劑 DMF (Dimethylformamide, 無水二甲基甲醯胺) 並放置電磁加熱攪拌器上以 500 rpm 60 C 持溫攪拌 12 小時 以上,待溶質完全溶解,形成MAI–PbI2–DMF 之中間相,即完成鈣鈦礦前驅溶液 之配置。

鈣鈦礦塗佈與燒結

鈣鈦礦之塗佈亦在手套箱內完成,雖仍採用旋轉塗佈系統,但與一般之旋轉塗 佈較為不同,是使用反溶劑法的一步驟製程鈣鈦礦薄膜。其製程步驟為先將二氧化 鈦緻密層燒結完成之試片移至手套箱內,正面朝上放置於旋轉塗佈系統之旋轉載 台上吸附,並由定量滴管吸取約65 l 之鈣鈦礦前驅溶液滴定於試片之二氧化鈦緻 密層上進行旋轉塗佈,其塗佈參數設定為轉速5000 rpm、加速度為 1200 rpm/s 與 時間30 s,因此在開始旋轉塗佈的 5-6 s 時轉速會達 5000 rpm 且穩定,與此同時以

事先準備好的定量滴管吸取 200 l 之無水氯苯 (Chlorobenzene) 作為反溶劑瞬間

沖下,去除原鈣鈦礦前驅溶液之溶劑DMF,形成完整覆蓋之鈣鈦礦薄膜,待塗佈

完成後將試片取下放置於加熱台上持溫100°C 時間 10 分鐘,去除殘餘之有機溶劑 並形成鈣鈦礦結晶。

3.2.4 電洞傳輸層調配與塗佈 電洞傳輸層調配

本研究中所使用之電洞傳輸層材料為spiro-OMeTAD,為一有機物質。與鈣鈦 礦相同,從配置到使用完全的過程中皆須在手套箱內進行。首先同樣準備經丙酮與 異丙醇洗淨之5 ml 樣品瓶與磁攪拌子,接著以天平秤取 80 mg 之 spiro-OMeTAD 加入樣品瓶內並以定量滴管吸取1000 l 之無水氯苯 (Chlorobenzene) 加入溶解並 放置電磁攪拌器上以500 rpm 常溫攪拌 5 分鐘待溶質完全溶解,待 spiro-OMeTAD 完全溶解後,再分別加入 28.8 l 之四丁基特吡啶 (4-tert-Butylpyridine, 4-tBP) 與 17.5 l 之 Li-TFSI (Lithium bis(trifluoromethane)sulfonamide) 溶液於常溫下攪拌之,

完成 spiro-OMeTAD 溶液之配置。其 Li-TFSI 溶液之配置方法為天平秤取 520 mg 之Li-TFSI 粉末加入樣品瓶內並以定量滴管吸取 1000 l 之乙腈 (Acetonitrile),於 500 rpm 常溫攪拌溶解。

電洞傳輸層塗佈

spiro-OMeTAD 之塗佈亦在手套箱內完成,將鈣鈦礦燒結完成之試片冷卻 2-3 分鐘後正面朝上置於旋轉塗佈系統之旋轉載台上吸附,並由定量滴管吸取約65 l 之spiro-OMeTAD 溶液滴定於試片之鈣鈦礦層上進行旋轉塗佈,其塗佈參數設定為 轉速2000 rpm、加速度為 1200 rpm/s 與時間 30 s。待所有試片皆完成塗佈後一一 放入結晶皿內,並由灌滿氧氣之夾鏈袋密封包覆後放入相對濕度為10-15 %之防潮 箱內一天,使spiro-OMeTAD 充分氧化,增加其導電性[65]。

3.2.5 奈米銀線電極沉積與後處理

本研究所採用之對電極 (Counter electrode) 材料為奈米銀線,其沉積方法分為 兩部分進行研究,皆為溶液製程之沉積方法,分別為旋轉塗佈法與噴閥式塗佈法,

以此兩種方法沉積奈米銀線於對電極於試片之spiro-OMeTAD 上,其中噴閥式塗佈 法我們又使用了兩種載流氣體進行比較,嘗試研究出應用於鈣鈦礦太陽能電池中 最佳之全溶液製程。

首先將由勢得科研公司購入之直徑25-35 nm、長度 10-20 m、PVP 固含量 5- 8 %及重量百分濃度 1 %的奈米銀線溶液 (1 wt% in IPA) 以高純低含水之異丙醇等 體積比例稀釋成約重量百分濃度0.5 %的奈米銀線溶液 (0.5 wt% in IPA),取 2-3 ml 裝入經丙酮與異丙醇洗淨之5 ml 樣品瓶,作為準備旋塗之溶液;取 6-8 ml 裝入 20 ml 樣品瓶,作準備噴塗之溶液。然後再將防潮箱內氧化完全之試片由夾鏈袋中取 出並以膠帶或不銹鋼片遮罩 (shadow mask) 住不需沉積電極之處定義試片元件之 電池 (cell) 工作面積。

旋轉塗佈法沉積

將遮罩之試片正面朝上置於旋轉塗佈系統之旋轉載台上吸附,並由定量滴管 吸取約65 l 之稀釋後奈米銀線溶液滴定於試片之 spiro-OMeTAD 層上進行旋轉塗 佈,其試驗之旋塗參數為轉速1500, 1000, 500 rpm、加速度為 1200 rpm/s 與塗佈時 間30 s 於鈣鈦礦太陽能電池作為試片條件,以及以轉速 1000 rpm、加速度為 1200 rpm/s 與塗佈時間 30 s 旋塗 1, 3, 5 次於鈣鈦礦太陽能電池作為試片條件。在塗佈完 成後將試片取下放置於加熱台上持溫60°C 時間 5 分鐘,去除殘餘之異丙醇溶劑。

噴閥式塗佈法沉積

在溶液變成液滴的過程中,其黏度、流體密度、表面張力、載流氣體性質和噴 嘴開口大小與設計,均會影響液滴形成之狀態[60]。沉積成膜的品質則是由流速、

壓力、基材溫度、噴槍與基材之距離、噴塗溶液濃度和噴塗次數而定[61]。因此在 不斷地嘗試與校正噴閥式塗佈的製程參數後,我們得到了一些噴塗效果較佳的基 本製程參數,如噴塗溶液濃度、噴嘴開口大小、進氣壓力以及載台加熱溫度等等,

其中在上方噴塗時同步藉由下方載台加熱大幅提升溶劑之揮發速度,可使溶劑在 下方的spiro-OMeTAD 之停留時間縮至最短,達到溶劑對 spiro-OMeTAD 之影響最 小化。基本製程參數如下所述。

首先將空壓機(或鋼瓶)、電磁閥與噴槍之間的管線接通與閥門打開,接著將噴 嘴距離載台上方52 mm 固定並調整開口大小為順時針旋轉到底關閉後逆時針旋轉 兩圈半打開,以及設定電磁閥之進氣壓力於1.8 kgf/cm2使噴槍噴出之氣流量穩定,

接著再將遮罩之試片正面朝上置於噴閥式塗佈系統之 X-Y 自動定位載台且設置好 欲噴塗之範圍,並開啟加熱系統加熱至60°C,將 6-8 ml 之稀釋後奈米銀線溶液裝 載至噴槍上便可開始進行噴塗,整個製程時間控制在10-15 分鐘內完成。

本研究所探討之製程條件包括奈米銀線噴塗次數,以及噴塗時載流氣體種類 對平面正規結構之鈣鈦礦太陽能電池的影響。

後處理

本研究所採用的後處理方法為紫外光臭氧系統 (Ultraviolet ozone, UVO)。我們 將濃度 0.5 wt%的奈米銀線溶液以空氣為載流氣體噴塗 15 次於平面正規結構之鈣 鈦礦太陽能電池的電洞傳輸層spiro-OMeTAD 上作為對電極,再對元件之奈米銀線 對電極面進行紫外光臭氧處理30, 60, 120, 240 s。

3.3 量測分析

3.3.1 掃描式電子顯微鏡

掃描式電子顯微鏡 (Scanning electron microscope, SEM) 為利用聚焦電子束來 掃描待測樣品的表面進而產生表面形貌之圖像以及組成成分之訊號,可用以進行 試片表面形態之分析。其圖像之解析度可達奈米等級,打破一般光學顯微鏡解析度 僅300 奈米之限制[66]。

掃描式電子顯微鏡之運作原理是利用熱游離或場發射原理經電子鎗產生高能

![圖 1-1 各類太陽能電池效率之進展[7]](https://thumb-ap.123doks.com/thumbv2/9libinfo/9598703.628496/15.892.133.766.761.1109/圖11各類太陽能電池效率之進展7.webp)

![圖 2-5 Guo 團隊之鈣鈦礦太陽能電池 (a) 結構示意圖與 (b) 掃描式電子顯微鏡 (SEM) 截面圖[8]](https://thumb-ap.123doks.com/thumbv2/9libinfo/9598703.628496/26.892.150.785.106.404/圖2Guo團隊之鈣鈦礦太陽能電結構示意圖與掃描式電子顯微SEM截面圖.webp)

![圖 2-7 Liu 團隊之鈣鈦礦太陽能電池 (a) 結構示意圖與 (b) SEM 截面圖[52]](https://thumb-ap.123doks.com/thumbv2/9libinfo/9598703.628496/27.892.276.614.556.1059/圖27Liu團隊之鈣鈦礦太陽能電池a結構示意圖與bSEM截面圖52.webp)

![圖 2-8 Liu 團隊具金覆蓋奈米銀線對電極之鈣鈦礦太陽能電池的電流密度-電壓曲 線圖[52]](https://thumb-ap.123doks.com/thumbv2/9libinfo/9598703.628496/28.892.242.754.125.449/Liu團隊具金覆蓋奈米銀線對電極之鈣鈦礦太陽能電池電流密度電壓.webp)

![圖 2-11 Lee 團隊之鈣鈦礦太陽能電池結構 (a) 示意圖與 (b) SEM 橫截面圖[14]](https://thumb-ap.123doks.com/thumbv2/9libinfo/9598703.628496/30.892.131.780.120.357/圖211Lee團隊之鈣鈦礦太陽能電池結構a示意圖與bSEM橫截面圖1.webp)

![圖 2-14 Yang 團隊之鈣鈦礦太陽能電池 (a) 結構示意圖與 (b) SEM 截面圖[15]](https://thumb-ap.123doks.com/thumbv2/9libinfo/9598703.628496/31.892.128.770.492.671/圖214Yang團隊之鈣鈦礦太陽能電池a結構示意圖與bSEM截面圖15.webp)

![圖 2-15 Yang 團隊以溶液式製程製備之 AgNWs 為對電極之鈣鈦礦太陽能電池有 無背蓋下電流密度-電壓曲線比較[15]](https://thumb-ap.123doks.com/thumbv2/9libinfo/9598703.628496/32.892.241.782.118.445/Yang團隊以溶液式製程製備為對電極之鈣鈦礦太陽能電池有無背蓋下.webp)

![圖 2-18 Tokuno 團隊之有機太陽能電池 (a) 結構示意圖與 (b) 電流密度-電壓曲 線圖[55]](https://thumb-ap.123doks.com/thumbv2/9libinfo/9598703.628496/36.892.279.611.134.687/圖218Tokuno團隊之有機太陽能電池a結構示意圖與電流密度電壓線圖.webp)