國立臺灣大學工學院材料科學與工程學系 碩士論文

Department of Materials Science and Engineering College of Engineering

National Taiwan University Master thesis

不同銲料與基材之界面反應於矽晶太陽能電池封裝應用 Interfacial Reaction of Different Solders

in Solar Cell Interconnect

黃冠育 Kuan-Yu Huang

指導教授:高振宏 博士 Advisor: C. Robert Kao, Ph.D.

中華民國 102 年 6 月

June 2013

致謝

衷心感謝指導教授高振宏博士這兩年的用心指導,老師不只教導我們研究思 考與表達報告,更是從老師身上看到做決策時判斷之方式,以及待人處事之方法,

也感謝顏怡文教授、陳志銘教授參與學生口試研究的過程,並提供寶貴建議,使 論文能更加完整。

感謝工研院謝心心博士在這段時間對我的幫助與指導,得以讓我實驗順利進 行,感謝挺立用心的指導我實驗上的技巧,感謝特別包容照顧我們這群學弟妹的 郁仁,感謝總是非常熱心幫忙的玟伶,感謝鑫毅、偉銘、子企、佳宏、彥甫、珈 源、挺嘉、楣詩學長姐,這兩年大家對我的關照,樹立良好的典範,給了我追尋 努力的方向與目標,感謝人睿與子軒這兩年在課業與實驗對我的幫助,每當我遇 到難題時,總是當仁不讓跳出來幫忙,感謝一起奮鬥碩論的孟歆與秀瑜在生活上 對我的細心照顧,感謝炫達、承凱、Sean 讓實驗室多了很多很多歡笑聲,感謝怡 婷對我這段日子的包容與體諒,感謝這段日子陪伴在我身邊的朋友們,讓我碩士 的生活充滿色彩,認識你們是我今生最大的榮幸。

最後,我僅將這份榮耀獻給我最愛的家人,沒有你們就沒有今天的我,一切 感謝盡在不言中。

黃冠育 2013.07

ii

摘要

矽晶太陽電池通常用鍍錫銅帶來進行彼此的串接,串焊之銲料厚度約為 10±5μm,在高度如此小之接點,界面反應對太陽電池模組可靠度扮演著極重要的 角色,不同材料性質之界面的反應,不論是在開發新型銲料,或為預測太陽電池 模組壽命及長期可靠度,都是極其重要之基礎研究。本實驗觀測矽晶太陽電池模 組焊接結構(Cu/Solder/Ag paste)的界面反應,使用不同銲料(Sn37Pb、Sn36Pb2Ag、

Sn3.5Ag0.5Cu、Sn58Bi),進行 100,120, 150, 180±1°C 固固高溫熱儲存加速實驗,

隨著使用時間增長,界面生成電阻係數較高之介金屬化合物,將使得串聯電阻 RS

上升導致輸出效率下降,且介金屬化合物較為硬脆,也將導致機械性質之弱化,

未來如何減緩介金屬化合物生成將是矽晶太陽電池模組可靠度中極為重要的一環,

因此本實驗將量測不同銲料在Cu 端的與 Ag 電極端之介金屬成長動力學,並針對 尚未有人研究之太陽能電池Ag 電極端,量測其介金屬活化能,實驗結果顯 Sn37Pb、

Sn36Pb2Ag、Sn3.5Ag0.5Cu、Sn58Bi 四種銲料在 Cu 端皆生成 Cu6Sn5與 Cu3Sn 介 金屬化合物,而銀電極端皆生成 Ag3Sn 介金屬化合物,且雙邊介金屬成長皆為擴 散控制速率,Cu 端總介金屬成長速率不隨銲料種類改變而產生改變,而太陽能電 池 Ag 電極端之介金屬成長速率,會因銲料種類不同而有相當大之差異,介金屬 Ag3Sn 生成速率由最快排到最慢之銲料分別為,Sn58Bi > Sn37Pb = Sn36Pb2Ag >

Sn3Ag0.5Cu,研究顯示對於 Ag3Sn 介金屬之成長速率將可透過銲料之改變有效的 抑制成長。

關鍵字: 太陽能串接、界面反應、介金屬化合物、活化能、可靠度

Abstract

Silicon solar cells use ribbon to connect to each other. The thickness of solder on the ribbon is just about 10 ± 5μm. In such a small joint, interfacial reactions play an important role in the reliability of the silicon solar cell interconnection. Interfacial reactions and intermetallic compounds growth rate of solder joints at Cu ribbon/solder/sintered Ag electrode in silicon solar cells were investigated in this study.

The intermetallic compounds growth rate with different Solders (Sn37Pb, Sn36Pb2Ag, Sn3.5Ag0.5Cu, Sn58Bi) were used to measure in the joints during solid-state thermal aging at 100, 120, 150, and 180±1°C. The series resistances (RS) increases with IMC thickness, and the ribbon peel strength decreases as IMC thickness increases. The key reason is that intermetallic compounds are brittle and possess high electrical resistivity.

The results show that the copper side gradually transform into Cu6Sn5, and Cu3Sn intermetallic compounds (IMC). The sintered Ag electrode would be gradually consumed and eventually transformed into Ag3Sn. IMC growth rate is independent of the solder components on the Cu side. However, on the Ag electrode side, the growth rate is effectively changed by using different solders. The growth rate of Ag3Sn in solder joints could be easy suppressed by using different solders.

Keywords: crystalline silicon solar cell interconnect, interfacial reaction, intermetallic compounds, activation energy, reliability.

iv

目錄

致謝……… ...…i

摘要……….……..ii

Abstract ... iii

圖目錄 ... Ⅴ 表目錄 ... xi

第一章 緒論 ... 1

1.1 太陽能目前發展趨勢 ... 1

1.1.1 太陽能 電池簡介 ... 1

1.1.2 矽晶太陽能電池發展趨勢 ... 3

1.1.3 矽晶太陽能電池薄型化之問題 ... 4

1.1.4 太陽能電池封裝簡介 ... 6

1.2 研究動機 ... 8

1.2.1 電性性質 ... 9

1.2.2 機械性質 ... 10

第二章 文獻回顧 ... 13

2.1 錫鉛銲料特性 ... 13

2.2 SAC 銲料特性 ... 14

2.3 Sn58Bi 銲料特性 ... 15

2.4 銅基材與銲料之界面反應 ... 16

2.5 銀基材與銲料之界面反應 ... 17

第三章 實驗步驟與方法 ... 23

3.1 實驗設備儀器 ... 23

3.2 實驗步驟 ... 23

3.2.1 試片製備 ... 23

3.2.2 固態時效 ... 24

3.3 實驗分析 ... 25

3.3.1 光學顯微鏡 Optical Microscopy(OM)觀察 ... 25

3.3.2 掃描式電子顯微鏡(SEM)觀察 ... 25

3.3.3 X 光能量散佈儀(EDX)觀察 ... 25

3.3.4 動力學分析理論與假設 ... 25

第四章 結果與討論 ... 28

4.1 不同銲料之顯微形貌觀察 ... 28

4.1.1 Sn36Pb2Ag 銲料 ... 28

4.1.2 Sn36Pb2Ag 熱處理顯微結構觀 ... 28

4.1.3 Sn37Pb 銲料 ... 32

4.1.4 Sn37Pb 熱處理顯微結構觀察 ... 32

4.1.5 Sn3Ag0.5Cu 銲料 ... 35

4.1.6 Sn3Ag0.5Cu 熱處理顯微結構觀察 ... 35

4.1.7 Sn58Bi 銲料 ... 38

4.1.8 Sn58Bi 熱處理顯微結構觀察 ... 38

4.1.9 不同銲料之顯微形貌比較 ... 43

4.2 不同銲料與基材之界面反應動力學 ... 44

4.2.1 Sn37Pb 銲料與銅端介金屬成長(鉛濃度效應) ... 44

4.2.2 Sn36Pb2Ag 與銅端介金屬成長 ... 46

4.2.1 Sn3Ag0.5Cu 與銅端介金屬成長 ... 49

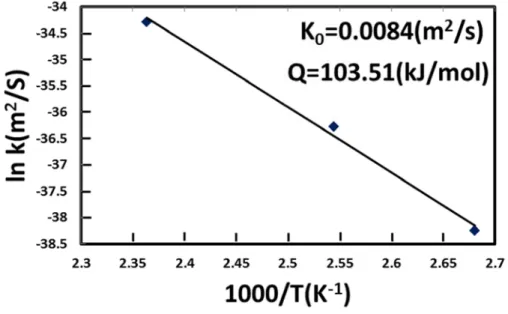

4.2.2 Sn37Pb 銲料與燒結銀電極反應動力學與活化能 ... 49

4.2.1 Sn36Pb2Ag 銲料與燒結銀電極反應動力學與活化能 ... 53

4.2.1 Sn3Ag0.5Cu 銲料與燒結銀電極反應動力學與活化能 ... 56

4.3 不同銲料於120°C 熱處理顯微結構比較 ... 60

4.3.1 不同銲料與銅導線反應動力學比較分析 ... 66

4.3.2 不同銲料與燒結銀電極反應動力學比較分析 ... 67

結論 ... 69

參考文獻 ... 71

vi

圖目錄

圖 1-1 為各類太陽能電池模組後最佳效率之歷史發展[1]。 ... 2

圖 1-2 太陽能電池之產量與價格之趨勢線[2]。 ... 2

圖 1-3 圖 太陽能電池矽晶片薄型化預測趨勢[2]。 ... 3

圖 1-4 每片矽晶太陽能電池之銀含量趨勢線[2]。 ... 4

圖 1-5 矽晶片薄型化與矽晶片彎曲與殘留應力之對應關係[3]。 ... 5

圖 1-6 矽晶片焊接後彎曲之成因,上方藍色為銅,下方紅色為矽基板。 ... 5

圖 1-7 太陽能電池接合界面之熱膨脹係數[4]。 ... 5

圖 1-8 不同銲料對於矽晶片彎曲之程度[5]。 ... 6

圖 1-9 矽晶太陽能電池串銲示意圖。 ... 7

圖 1-10 矽晶太陽能電池封裝結構示意圖。 ... 7

圖 1-11 兩種不同鍍錫銅帶於 130°C 下熱儲藏 8.5 小時、42.8 小時、85.6 小時, 對太陽能鍍錫銅帶進行拉力測試。 ... 10

圖 1-12 兩種不同鍍錫銅帶於 130°C 下熱儲藏 8.5 小時、42.8 小時、85.6 小時, 銅端介金屬成長之厚度。 ... 11

圖 1-13 兩種不同鍍錫銅帶於 130°C 下熱儲藏 8.5 小時、42.8 小時、85.6 小時, 銀端介金屬成長之厚度。 ... 11

圖 1-14 Sn3Ag0.5Cu 經長時間時效後 SEM(BSE 與 EDX mapping)觀察其顯微組 織。 ... 12

圖 2-1 為錫鉛二元相圖[12]。 ... 13

圖 2-2 錫銀銅三元液相投影圖[13]。 ... 14

圖 2-3 錫鉍二元相圖[14]。 ... 15

圖 2-4 錫銅二元相圖[15]。 ... 16

圖 2-5 銀錫二元相圖[19]。 ... 17

圖 2-6 沉積 Ag 與 Sn 薄膜之 XRD 繞射圖譜,可觀測在沉積後界面立即生成

Ag3Sn 介金屬化合物,紅色三角形為 Ag3Sn 之繞射峰[20]。 ... 18

圖 2-7 (a)為各種銲料溶解銀基板之速率 (b)為各種銲料溶解銅基板之速率[32]。 ... 20

圖 2-8 (a)四種銲料溶解銀基板之速率 (b)四種銲料溶解銅基板之速率[33]。 .. 20

圖 2-9 光學顯微鏡觀察(a)銀錫固固反應前 Mo 為標記(b)200°C 下時效 768 小時 [34]。 ... 21

圖 2-10 固固反應後生成介金屬之 XRD 圖譜(a)為剛電沉積後 (b) 室溫下時效一 天 (c) 室溫下時效十天[35]。 ... 21

圖 2-11 為 Sn3Ag0.5Cu 銲料與銀基板之顯微結構(a) 200°C 下熱處理 400 天之光 學顯微結構圖(b)圖為 EPMA 線掃描,由上方銲料端向銀端掃描[37]。 ... 22

圖 3-1 為太陽能電池串接之幾何結構側面示意圖。 ... 23

圖 3-2 銲料選擇與實驗流程圖示意圖。 ... 24

圖 3-3 推倒晶界擴散,其晶粒形貌假設。 ... 26

圖 4-1 為 Sn36Pb2Ag 銲料進行串焊,在 150°C 下時效之微結構發展 SEM 與 EDX 組圖,分別為0 小時、6 小時、24 小時、48 小時、240 小時、720 小時。 ... 30

圖 4-2 為 Sn36Pb2Ag 銲料進行串焊,於 150°C 下時效為 0 小時、6 小時、18 小 時、24 小時,透過光學顯微鏡(OM)觀察顯微結構發展。 ... 31

圖 4-3. 為 Sn37Pb 銲料進行串焊,在 150°C 下時效之微結構發展 SEM 與 EDX 組圖,分別為0 小時、6 小時、24 小時、96 小時、480 小時、720 小時。 ... 33

圖 4-4 為 Sn37Pb 銲料進行串焊,於 150°C 下時效為 0 小時、6 小時、18 小時、 24 小時,透過光學顯微鏡(OM)觀察顯微結構發展。 ... 34

viii

圖 4-5 Sn3Ag0.5Cu 銲料串銲後之 SEM 與 EDX 組圖,在 150°C 之微結構發展,

分別為0 小時、240 小時、600 小時、960 小時、240 小時、1680 小時。

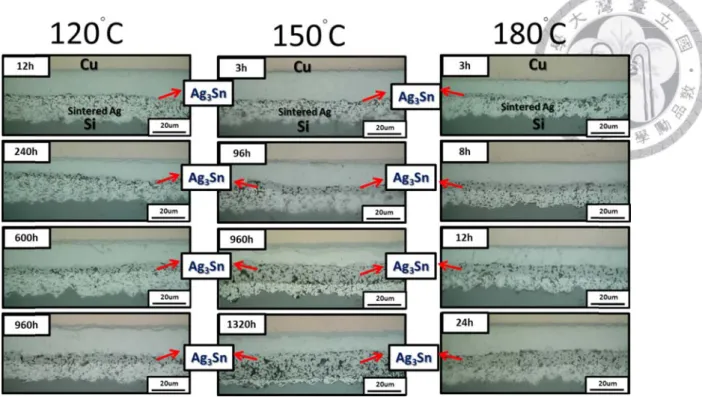

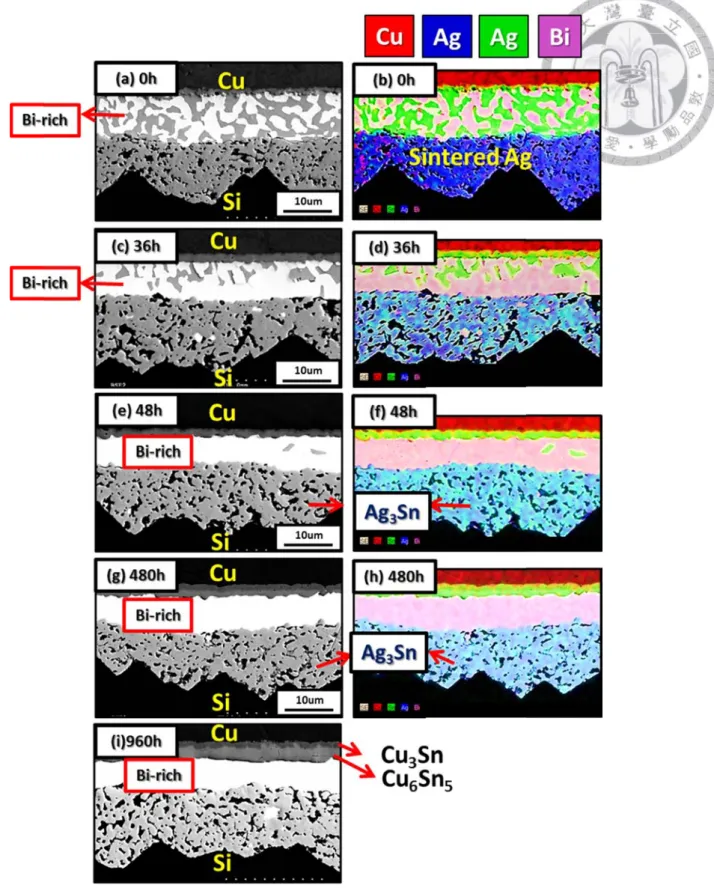

... 36 圖 4-6 為 Sn3Ag0.5Cu 銲料進行串焊,於 150°C 下時效為 0 小時、96 小時、960 小時、1320 小時,透過光學顯微鏡(OM)觀察顯微結構發展。 ... 37 圖 4-7 為 Sn58Bi 銲料焊接後,在 120°C 下 SEM 與 EDX 之顯微結構圖組,左方 (a) (c) (e) (g) (i)分別為溫度在 120°C,分別為 0 小時、36 小時、48 小時、

480 小時、960 小時之 SEM 圖,右方(b) (d) (f) (h)為(a) (c) (e) (g)對應之 EDX mapping 圖。 ... 40 圖 4-8 Sn58Bi 銲料串接後在 120°C 下時效之 OM 顯微結構圖組,(a) (b) (c) (d) 為 溫度在120°C 下,時效時間分別為 0 小時、3 小時、18 小時、42 小時之 OM 圖。 ... 41 圖 4-9 為 OM 影像,比較 Sn58Bi 與 Sn3Ag0.5Cu 與燒結銀膠反應,其界面形貌 差異,(a)為 Sn58Bi 銲料,(b)為 Sn3Ag0.5Cu 銲料。 ... 42 圖 4-10 使用不同銲料,其最終顯微組織發展示意圖。 ... 43 圖 4-11 BGA 尺度下銲料,反應前後示意圖,其反應前後銲料內錫鉛濃度變動可 忽略。 ... 44 圖 4-12 太陽能電池串焊之小體積銲料,反應前後示意圖,其反應前後銲料內錫 鉛濃度比有巨大變動。 ... 45 圖 4-13 Sn37Pb 銲料與銅基板反應,總介金屬成長速率比較圖,小體積 Sn37Pb 銲料之太陽能電池串焊 (藍),與文獻中 Sn37Pb 銲料之大尺度 BGA 球 (綠)(紫),與 81Pb5Sn 覆晶銲點(紅)[39-41]。 ... 46 圖 4-14 Sn37Pb 銲料與 Sn36Pb2Ag 銲料在 120C 與銅端生成 Cu3Sn 介金屬厚度 隨時間開根號作圖,可觀察 Sn36Pb2Ag 與銅端生成 Cu3Sn 速率較低。

... 47

圖 4-15 Sn37Pb 銲料與 Sn36Pb2Ag 銲料在銅端介金屬之 SEM 觀察,其中 Sn36Pb2Ag 銲料之介金屬 Cu3Sn 佔總介金屬比率較低。 ... 48 圖 4-16 Sn37Pb 銲料與 Sn36Pb2Ag 銲料在 150°C、120°C 與銅端生成 Cu3Sn 介 金屬厚度隨時間開根號作圖。 ... 48 圖 4-17 Sn37Pb 銲料 OM 組圖,分別在 100°C、120°C、150°C 之微結構發展圖。

... 50 圖 4-18 Sn37Pb 銲料與燒結銀電極,於固固反應下生成介金屬 Ag3Sn 之動力學

曲線。 ... 50 圖 4-19 Sn37Pb 銲料與燒結銀電極,於不同溫度下,固固反應下形成介金屬

Ag3Sn 之活化能曲線。 ... 52 圖 4-20 Sn36Pb2Ag 銲料 OM 組圖,分別在 100°C、120°C、150°C 之微結構發 展圖。 ... 53 圖 4-21 Sn36Pb2Ag 銲料與燒結銀電極,於固固反應下生成介金屬 Ag3Sn 之動力

學曲線。 ... 54 圖 4-22 為銲料與燒結銀電極之成長速率曲線,Sn36Pb2Ag 銲料(藍色),與 Sn37Pb 銲料(綠色)對照圖,Sn36Pb2Ag 與 Sn37Pb 生成 Ag3Sn 之成長速 率在不同溫度下是一至的。 ... 54 圖 4-23 Sn36Pb2Ag 銲料與燒結銀電極,於不同溫度下,固固反應下形成介金屬 Ag3Sn 之活化能曲線。 ... 55 圖 4-24 Sn3Ag0.5Cu 銲料 OM 圖,分別在 120°C、150°C、180°C 之微結構發展 組圖。 ... 57 圖 4-25 Sn3Ag0.5Cu 銲料與燒結銀電極,於 120°C、150°C、180°C 下固固反應 下生成介金屬Ag3Sn 之成長曲線。 ... 58 圖 4-26 為 Sn3Ag0.5Cu 銲料與燒結銀電極,於不同溫度下,固固反應下形成介 金屬Ag3Sn 之活化能曲線。 ... 59

x

圖 4-27 為不同銲料,串銲後未進行固固反應之 SEM 與 EDX mapping 之圖組,

(a) (c) (e) (g)分別 Sn58Bi、Sn37Pb、Sn36Pb2Ag、Sn3Ag0.5Cu 四種銲料 之SEM 圖,右方(b) (d) (f) (h)為(a) (c) (e) (g)相對之 EDX。 ... 61 圖 4-28 為不同銲料,進行固固反應 96 小時之 SEM 與 EDX mapping 之圖組,

左方(a) (c) (e) (g)分別為 Sn58Bi、Sn37Pb、Sn36Pb2Ag、Sn3Ag0.5Cu 四 種和料之SEM 圖,右方(b) (d) (f) (h)為(a) (c) (e) (g)相對之 EDX mapping 圖。 ... 63 圖 4-29 不同銲料,進行固固反應 480 小時之 SEM 與 EDX mapping 之圖組,左 方(a) (c) (e) (g)分別為 Sn58Bi、Sn37Pb、Sn36Pb2Ag、Sn3Ag0.5Cu 四種 和料之SEM 圖,右方(b) (d) (f) (h)為(a) (c) (e) (g)相對之 EDX mapping 圖。 ... 65 圖 4-30 銅基材端與 Sn37Pb、Sn36Pb2Ag、Sn3Ag0.5Cu 三種銲料在 120°C 生成 介金屬速率。 ... 66 圖 4-31 燒結基材端與 Sn37Pb、Sn36Pb2Ag、Sn3Ag0.5Cu 三種銲料在 120°C 生 成介金屬速率。 ... 68

表目錄

表 1-1 基材、銲料與介金屬化合物之電阻係數。 ... 9 表 2-1 為銅基板與不同銲料之界面反應生成物與其活化能[18]。 ... 17 表 2-2 銀基材與銲料之固液反應活化能[28]。 ... 19 表 4-1 Sn37Pb 銲料與燒結銀電極,推測在不同溫度固固反應下,形成 14.5μm、

10μm 介金屬 Ag3Sn 之推測時間。 ... 52 表 4-2 Sn37Pb 銲料與燒結銀電極,推測在不同溫度固固反應下,形成 14.5μm、

10μm 介金屬 Ag3Sn 之推測時間。 ... 56 表 4-3 為 SAC 銲料與燒結銀電極,推測在不同溫度固固反應下,形成 14.5μm、

10μm、介金屬 Ag3Sn 所需時間。 ... 60

1

1. 第一章 緒論

1.1 太陽能目前發展趨勢

1.1.1 太陽能電池簡介

近年來因能源危機與溫室效應,使得石油價格不斷攀升,世界各國政府不得 不忽略能源及環保兩大議題。在各國政府提倡節能減碳的政策趨勢下,綠色能源 儼然成為未來之新興產業,而相較於其他綠色能源(地熱,風力,水利,潮汐),太 陽能源為最不易受壟斷控制之天然資源,因此世界各國均積極朝太陽能源科技發 展努力。目前太陽能電池種類繁多有機染料電池、多元化和物電池(CIGS)、III-V 族II-V 族與矽太陽能電池,圖 1-1 為各類太陽能電池模組後之效能發展[1],而目 前最大量產仍為矽晶太陽能電池,因矽為地殼中含量第二豐富之元素,且投入研 究時間較長,在製作矽晶太陽電池之相關設備與製程技術亦相對成熟,因此成本 相對低廉,雖然在其效率方面目前遭受瓶頸,未有跨世代之突破,但一般普遍認 為在未來五至十年,矽晶太陽電池仍然為太陽電池市場主流。

根據[2] International Technology Roadmap for Photovoltaics(ITRPV)於 2012/03 所提出之太陽能電池發展所追求降低成本趨勢線,如下圖 1-2 隨著市面上太陽能 電池片之總峰瓦數(Wp)倍增,每峰瓦數所賣出之價格(Wp/cost)將下跌 20%,峰瓦 為太陽能產業中習慣計價之單位,此單位扣除了陽光照射強度因子而定義,1 峰瓦

=1 瓦/米平方,在模板溫度為 25°C,使用 1,000W/m2的太陽光強度照射所產生之功 率,為了追求太陽能電池之降低成本趨勢線,可從兩個方面作改進,來追求其趨 勢線,其一為增加單位面積下光能轉換為電能之效率,另一則是設法降低太陽能 電池片生產所需成本,根據(ITRPV)在此次報告之調查[2],由於目前矽晶太陽能電 池發光效率技術已趨於相對成熟,在效率上之突破較為困難,如圖 1-1 顯示矽晶 太陽能電池從2000 年至今,組裝為模組後之電池,在效率並無明顯成長趨勢,因

在現階段應將

圖

將研究方向

1-1 為各類

圖 1-2 太

向著重於如何

類太陽能電池

太陽能電池

何降低太陽

電池模組後最

池之產量與

陽能電池製

最佳效率之

與價格之趨勢

造所需成本

歷史發展[1

勢線[2]。

本為較恰當

1]。

當之方

2 矽晶太 為追求降低 格為太陽能產 主要之材料成 低太陽能電池

如下圖 1-

除了矽晶基 成本之材料 知太陽能電池 引入新製程方 銅之導電度較 作為電擊之技

太陽能電池發 低成本之趨 產業所面對 成本來自於 池價格,目 3 所示,目

圖 1-3 太

基材之外,

,因此降低 池未來之趨 方式,採用 較銀來的稍 技術,目前

發展趨勢 趨勢線,在效 對之問題,太 於矽晶圓,因 目前業界致力 目前矽晶片之

太陽能電池

銀電極所使 低太陽能電池

趨勢,銀含量 用價格較低之

稍差,如何才 前仍處於研究

3

效能難以突 太陽能電池 因此將低成 力於減薄矽 之厚度約為

池矽晶片薄

使用之銀乃 池銀含量也

量在太陽能 之材料如銅

才能在不降 究階段。

突破之形況 池之最主要 成本將從減 矽晶片之厚 為180μm,

薄型化預測趨

乃貴金屬,

也是當前,降 能電池中將 銅膠,希望於

降低效率之

下,如何降 成本來自於 少矽晶使用 度,以達到 2020 目標能

趨勢[2]。

在太陽能電 降低價格之

不斷減少 於 2015 年取

前提下降低

降低太陽能 於原材料端 用量,將可 到減少成本 能減至120

電池中也是 之方法,如圖

,甚至在未 取代目前銀 低成本,使

能電池 端、而 可有效 本之手 0μm。

是相對 圖1-6 未來希 銀膠,

使用銅

3 矽晶太

目前已有文 能電池矽晶片 題,此問題為 矽晶太陽能電 應力與導致矽 以降低冷卻時 餘應力之產生 銅與下方之矽 為太陽能電 至低溫共晶錫 層壓技術才行 使銲料溶解

圖 1-4 每

太陽能電池薄 文獻研究提 片薄型化,

為太陽能電 電池彎曲提 矽晶片產生 時所產生之 生是由於銲 矽基板熱膨 電池串接界面

錫鉍銲料[5 行,目前層壓

。

每片矽晶太陽

薄型化之問 提出矽晶太陽

將會使串焊 電池薄型化過 提出了研究 生彎曲之方式 之殘餘應力,

銲料從凝固點 膨脹係數(CT

面中各層金 ],將可以改 壓EVA 時加

太陽能電池之

問題

陽能電池薄 焊後殘留應 過程中所遭

,其中從銲

式,使用新型

,進而改善矽 點冷卻之室 TE)差異導 金屬之膨脹係

改善彎曲問 加熱溫度約

之銀含量趨

薄型化之問題 應力上升,

遭遇之困難 銲料置換著 型低溫銲料 矽晶太陽能 室溫時之溫 導致不均勻收

係數 [4],

問題,但使 約140°C,高

勢線[2]。

題[3],如下 並導致矽晶

,目前有團 手,為一種 料,由於銲料 能電池所遭遇 度差,使得 收縮如圖 1

圖 1-8 研究 使用低溫銲料 高過共晶錫鉍

下圖 1-5 隨 晶片產生彎 團隊針對如 種解決串焊 料凝固點較 遇之彎曲現 得因接面材 1-6 示意圖 究可發現將 料還需要搭 鉍溶點138

隨著太 彎曲之 如何降 焊後殘 較低,

現象,

材料上 圖,圖 將銲料 搭配新 8°C,

圖 1-

圖 1-6 矽

5 矽晶片薄

矽晶片焊接後

圖 1-7 太

薄型化與矽晶

後彎曲之成

太陽能電池

5

矽晶片彎曲與

成因,上方藍

池接合界面

與殘留應力

藍色為銅,

面之熱膨脹係

之對應關係

下方紅色為

係數[4]。

係[3]。

為矽基板。

4 太陽能 矽晶太陽能 況等等之影響 晶太陽電池上 能燒結銀電極 式塗抹於矽晶 錫銅帶(Ribbo 連接導線之腳 在市面上已有 與銅帶厚度仍 成過銲,而銅 兩電池接合轉 大主流,使用 其優點為能快 有部分廠商使 界面最佳化之

圖 1

能電池封裝簡 能電池封裝 響,當完成 上燒結銀電 極(busbar)是 晶電池上,最

on)顧名思義 腳色,將矽晶 有相當多樣 仍無依標準 銅帶薄則會 轉角處易造 用熱風其缺 快速升降溫 使用大量勞 之研究。鍍

-8 不同銲料

簡介

裝,主要目的 成太陽能電池 電極(busbar)

是將1μm 左 最後進行兩

義為銅箔上 晶太陽能電 樣不同銲料組 準參數,過薄 會使串聯電阻 造成破裂,在 缺點為速度較 溫量產速度較 勞力,以人工 鍍錫銅帶串接

銲料對於矽晶

的為保護太 池片到組裝 )與鍍錫銅帶 左右之銀粉與 兩階段烘烤與

上浸鍍銲料 電池片之正銀

組成之鍍錫 薄之銲料易 阻上升,過 在串銲機台 較慢,但串 較快,但串 工銲槍進行 接後將太陽

晶片彎曲之

太陽電池受 裝為模組中 帶(Ribbon) 與玻璃質混 與燒結所形

,其銅帶厚 銀膠與背鋁 錫銅帶供模 易導致串接 過厚之銅帶 台之選用則有 串銲溫度較平 串銲溫度較 行焊接,因 陽能電池片上

程度[5]。

到外在機械 間可分幾步 進行串銲之 混和至有機溶 形成之多孔狀 厚度大約為2

鋁膠進行相互 組廠選用 部分空銲 則因銅帶較 有熱風串焊 平均,而使 不平均,目 此串銲品質 上下以EVA

械應力、與 步驟,首先 之串接動作 溶劑中,以 狀燒結銀電 200μm,扮 互串接如圖

,對於銲料

,過厚之銲 較硬不易變 焊機與IR 串 使用紅外線

目前在中國 質不均,少 A(ethylene

與天氣 先先將 作,太 以印刷 電極,

扮演的 圖 1-9,

料之高 銲料則 變形,

串焊機 IR 加 國大陸 少有串 vinyl

ate 乙烯基醋 層壓使EVA 連接電路導線 後再加上鋁框

醋酸)夾住,

、電池片、

線確保太陽 框及配電線

圖

圖 1-1

並蓋上玻璃 玻璃與背板 陽能電池片絕 線路。

1-9 矽晶太

10 矽晶太陽

7

璃與背板(T 板合而為一 絕緣,並且

太陽能電池

陽能電池封

Tedlar)如圖 一,EVA 基 且提供適度

池串銲示意圖

封裝結構示意

圖 1-10,加熱 基本功效為固 的機械強度

圖。

意圖。

熱進行太陽 固定太陽能 度與傳熱途

陽能模 能電池 途徑,

1.2 研究動機

在目前矽晶太陽電池的封裝中,串焊為相當重要之步驟,焊接品質之好壞將 嚴重影響元件的長期穩定性,並在整體模組效率上扮演著關鍵核心的角色,串焊 主要由鍍錫銅帶(Copper Ribbon)與電池片上的銀金屬電極(Busbar)進行焊接,而決 定焊接的好壞主要由,鍍錫銅帶、燒結銀電極與製程參數(如焊接材料選用、焊接 溫度、焊接時間等)為三大部分掌握,目前關於可靠度文獻之報導,在最近幾年已 開始被注意與研究[4, 6, 7],並因應太陽能電池降低成本之需求,為追求降低成本 之趨勢線,矽晶太陽能電池將不斷薄型化,未來導致殘留應力與晶片彎曲問題更 加嚴重,以新型低溫銲料之串焊封裝技術已變得刻不容緩。

在電子產業中,已有相當多文獻探討基材與銲料之界面反應,可預期的在矽 晶串焊界面,隨著時效時間增長,銅導線端與燒結銀電極端將分別與銲料發生化 學反應,並於界面上生成介金屬,並且隨著使用時間,銅導線端與銀電極端之介 金屬將隨時間增厚,相較於電子產業,目前針對在太陽能產業中對於界面反應之 探討文獻仍舊相對少的許多,因此本實驗將針對真實矽晶接點做觀察,關於介金 屬成長可能對於太陽能電池之性質之影響,分別從兩個觀點提出探討,電性性質 與機械性質。

9

1.2.1 電性性質

表 1-1 為基材、銲料與介金屬化合物之電阻係數,隨著太陽能電池使用時間 增長,電阻係數較低的銀基材銅基材,將會與銲錫反應轉變成為電阻係數較高之 介金屬,而雙相組織之銲料如錫鉛銲料與錫鉍銲料,最終將於銲點形成較不導電 之連續相富鉛相與富鉍相,推測隨使用時間增長,在界面處之電阻將會上升,使 得太陽能電池串聯電阻上升,導致太陽能電池效率在長時間使用時隨時間下降。

表 1-1 基材、銲料與介金屬化合物之電阻係數。

Material Electrical Resistivity (uΩ•cm)

Substrate Cu 1.58 [8]

Ag 1.47 [8]

solder Sn 10.1 [8]

SAC405 10 – 15 [9]

Sn37Pb 17 [9]

Pb 19.3 [8]

Sn58Bi 30 – 35 [9]

Bi 115 [8]

Intermetallic Cu

6Sn

517.5 [10]

Cu

3Sn 8.8 [10]

Ag

3Sn 17-40[11]

2 機械性 德國P. Sch 點之可靠度之 在130°C 下進 隨後對太陽 之接合強度 側之鍍錫銅帶 熱儲藏時間增 致接點由延性

1-11 兩種不 性質

hmitt 等人於 之研究,此實 進行熱儲藏 陽能鍍錫銅

,與背鋁膠 帶,隨熱儲 增長而增厚 性轉變為脆

不同鍍錫銅帶 太

於2012 年之 實驗將兩種 藏實驗,分別 銅帶拉力測試 膠與鍍錫銅帶 儲藏時間增長 厚,圖 1-12 與 脆性,因此介

帶於130°C 太陽能鍍錫

之發表[7]

種鍍錫銲料 別於0 小時 試如圖 1-1 帶接強度進 長黏著力均 與圖 1-13 為 介金屬成長

C 下熱儲藏 錫銅帶進行拉

,探討太陽

,Sn3.5Ag 與 時、8.5 小時

1,此實驗 進行量測,結 均下降,此團 為隨熱處理 長之將會導致

藏8.5 小時、

拉力測試。

陽能電池中之 與Sn36Pb2 時、42.8 小時

分別研究正 結果發現不 團隊推測脆 理時間增長之

致焊接後接

42.8 小時

。

之介金屬對 2Ag 進行串 時、85.6 小 正銀膠與鍍 不論於電池正 脆性之介金屬 之介金屬厚 接點弱化。

、85.6 小時 對電池 串焊,

小時取 鍍錫銅

正反 屬會 厚度,

時,對

1-12 兩種不

1-13 兩種不

由界面反應 將分別與銲料 導線與銀電極 殆盡後將生成

不同鍍錫銅

不同鍍錫銅

應的角度思 料發生化學 極端之介金 成異質新界

帶於130°C 端介金

帶於130°C 端介金

思考,可預期 學反應,在界 金屬將隨時間 界面,下圖

11

C 下熱儲藏 金屬成長之厚

C 下熱儲藏 金屬成長之厚

期隨著時效 界面上生成 間增厚,直 1-14 為無鉛

藏8.5 小時、

厚度。

藏8.5 小時、

厚度。

效時間增長 成介金屬化 直至銲料與 鉛銲料( Sn

42.8 小時

42.8 小時

,銅導線端 合物,隨著 兩端錫反應 n3Ag0.5Cu

、85.6 小時

、85.6 小時

端與燒結銀 著使用時間 應耗盡,焊 )經過長時

時,銅

時,銀

銀電極 間增長 焊錫消 時間反

之顯微結構圖 i 碰觸界面 之增厚,而產 低抗熱疲勞測 題。

1-14 Sn3Ag

前面探討介 質也會產生弱 研究之議題 進行研究,分

7Pb2Ag 作為 指出,目前技 池效率之前提 多人之選擇之 使得串焊後殘 新型低溫銲料

圖,其一界面 面,此新異質 產生原先不 測試之能力

g0.5Cu 經長

介金屬之成 弱化之現象

,本實驗試 分別為Sn37 為研究因此 技術銀膠中 提下,無鉛銲 之銲料,而在 殘留應力上 料。

面為Cu6Sn 質界面在串 不存在之新界 力,此界面將

長時間時效後

成長將造成串 象,因此太陽 試著以不同銲 7Pb、Sn37P 此兩種銲料 中已可使用無

銲料為未來 在選擇Sn5 上升,導致矽

n5與Ag3Sn 串焊後初期時

界面,兩界 將是探討太

後SEM ( B 織。

串聯電阻上 陽能電池封 銲料觀察其 Pb2Ag、Sn 料為目前市場

無鉛玻璃質 來產業趨勢,

8Bi 銲料作 矽晶片產生

之介金屬碰 時並不存在 界面也皆可 太陽能電池

BSE 與 EDX

上升導致電 封裝界面反 其介金屬成 n3Ag0.5Cu 場最常用銲 質,因應無

,而Sn3Ag0 作為研究,乃 生彎曲之問

碰觸,而另一 在,因使用時 能會使焊接 可靠度中

X mapping )

性效能下降 應為重要 長速率,所

、Sn58Bi,

銲料,根據 毒概念,在 0.5Cu 為目前 乃因未來矽晶 題更加嚴重

一界面為A 時間增長介 接強度弱化

,需要被研

) 觀察其顯

降,且對於

,且較少研 所選用四種 選用Sn37 ITRPV 報 在不影響太 前無鉛銲料 晶片減薄趨 重,因此需

Ag3Sn 介金屬 化,並 研究之

顯微組

於機械 研究團 種銲料 7Pb,

報告[2]

太陽能 料中,

趨勢,

需要開

錫鉛銲

由圖 2-1 錫 n37Pb, 63

與機械性質 設備與技術皆

鉛(Pb)在各 宗為蓄電池 不到之1%,

血液內鉛濃度 數無法估計

stances)法案 上,以取代傳 銲料仍是大趨

2

銲料特性

錫鉛二元相 Sn37Pb 銲料 質皆相當優良 皆相當成熟

各行業中使用

,其次為塗 但由於電子 度一旦超過2

,因此歐盟 案,禁止大多

傳統63Sn37 趨勢,因此

2. 第二

相圖可得知錫 料長久以來最 良,且價錢低

。

圖 2-1 為 用歷史千年 塗料與武器

子產品不易 250μg/L,就 盟於 2003

多數電子產 7Pb 銲料, 此越來越多太

13

二章 文

錫鉛之共晶溫 來最受業界之 錢低廉為工業

為錫鉛二元相 年久遠,全球

,而用於電 易回收且貼近

就可能有鉛中 年立 RoH 產品使用含鉛

雖然目前太 太陽能廠商

文獻回顧

溫度為 183 之喜愛,由於 業界使用多時

相圖[12]。

球目前用量 電子產品上

近人體,對 中毒之現象 HS (Restrict 鉛銲料,因 太陽能產業 商開始推廣無

顧

3°C [12],共 於其導電性 時之銲料,對

量約500 萬噸 的鉛,佔鉛 對人體傷害仍 象,自古以來

tion of Us 因此各種無鉛 業並無簽訂禁 無鉛銲料封

共晶重量組

、導熱性、

對於其性質

噸,其中使 鉛之總使用 仍無法忽視 來因鉛中毒 se of Haza 鉛銲料出現 禁鉛法條,

封裝。

組成為 潤濕 質與製

使用最 用量比 視,人 毒死亡 rdous 現於市

但無

SAC 銲

SAC 銲料為 205、Sn3A 成銲料各有個 知道不同組成 得低,且其機 有更好之加工

銲料特性

為目前最大 Ag0.5Cu、S 個的特性,且

成比例SAC 機械性質、延 工特性,如今

圖

性

大宗之無鉛高 SAC405、S 且熔點皆不相

C 銲料之熔 延展性,抗 今SAC 家族

2-2 錫銀銅

高溫銲料家 SAC3810、S 相同,透過圖 熔點,SAC 家 抗潛便疲勞、

族為最常用

銅三元液相

家族,有各式 SAC3595、

圖 2-2 錫銀 家族之熔點都

皆相當優異 用之無鉛銲料

相投影圖[13

式不同組成 SAC0307、

銀銅三元液相 都較共晶96 異,甚至擁有 料。

3]。

成銲料如SA

、SAC107,

液相投影圖[

6.5Sn3.5Ag 擁有比 Sn37P

AC105、

不同 13],

g 銲料 Pb 銲

Sn58B

Bi 為提煉 P 僅有138℃,其 相圖中可知富 形性較Sn37P 於熱循環測試 高。

i 銲料特

Pb 之副產物 其銲料內部 富鉍相中幾乎

Pb 好,且不易 試(Thermal C

特性

物,圖 2-3 為 部顯微結構為

乎不溶錫,

易潛變,但缺 Cycling)與熱

圖 2-3 錫

15

為錫鉍二元 為細緻富鉍相

Sn58Bi 為低 缺點為潤濕性 熱震(Therma

錫鉍二元相

元相圖,Sn5 相(Bi-rich)與 低熔點銲料

性較差且富 al Shock)之承

相圖[14]。

8Bi 為共晶 與富錫相(Sn

,且具有良好 富鉍相(Bi-ric

承受能力較

晶組成[14],

n-rich)交錯散 好之拉伸強 ch)為硬脆組 較低,且電阻

共晶 散步,

強度,

組織,

阻係數

銅基材

圖 2-4 為錫 下熱力學穩定 指出Cu6Sn5扇 錫銀銲料與銅

Sn5與Cu3S 獻也指出Sn 為Cu3Sn 與 C 此現象在同樣 同銲料之界面

材與銲料之

錫銅二元相 定相,K.N. T

扇貝狀會不 銅基板反應

n,而銅端於 58Bi/Cu 反 Cu3Sn 介金屬 樣為兩項銲 面反應生成

之界面反

相圖[15],總 Tu 於 1996 不斷合併成長 應[16],結果

於與共晶錫 反應中在Cu 屬中溶鉍量 銲料 Sn-Pb 則 成物與其活化

圖 2-4 錫

反應

總共有七個介 年發現在C 成長增厚,而

果為不論銀濃 錫鉍反應時介

u3Sn 與 Cu 之 量不同,導致

則無觀察到 化能[18]。

錫銅二元相

介金屬相,

Cu 與 Sn 界 而Yen, Yee- 濃度之改變 介金屬種類

之界面會產 致Bi 會析出 到有孔隙之生

相圖[15]。

其中Cu6S 界面生成Cu Wen 等人使 變,銅端生成 類依舊為Cu6

產生孔洞,而 出在Cu3Sn 與

生成,表 2

Sn5、Cu3Sn u6Sn5與Cu3

使用不同銀 成之介金屬 u6Sn5與Cu3

而此孔洞認 與銅之界面

2-1 為銅基 為室

3Sn,

銀濃度 屬皆為

3Sn,

認為是 面[17],

基板與

表 2-1

銀基材

銀錫二元相 存在於室溫 對銀之溶解度

Sn 顆粒析出

1 為銅基板

材與銲料之

相圖[19],相

,並且在固 度卻極小 出於銲料。

板與不同銲料

之界面反

相圖中顯示 固態銀對錫的

,導致在溶

圖 2-5 銀

17

料之界面反

反應

示ε (Ag3Sn) 的溶解度相 溶解於液態

銀錫二元相

反應生成物與

,與ζ 相兩 相當大,大約 態銲料中之銀

相圖[19]。

與其活化能

兩介金屬化合 約可到10at%

銀在冷卻至

能[18]。

合物,皆可 t%左右,但 至固態時,

可能穩 但固態 將以

銀基材與銲 式製造Ag 與 射圖譜,可觀

Sn 之繞射峰 不少研究團隊 物為Ag3Sn。

2-6 沉積 Ag 金屬化合物

此外於焊接 固態與液態反 料與銀基板固

銲料反應之 與Sn 之薄膜

觀測在沉積 峰可發先於 隊[21-23],透

。

g 與 Sn 薄膜

,紅色三角

接時,基材 反應,產生 固液界面反

之研究,最早 膜,透過X 積後界面立即 於室溫下Ag

透過XRD 等

膜之XRD 繞 角形為Ag3S

材界面將會與 生固液之界面 反應[24-30]

早為King-N XRD 鑑定如 即生成 Ag g 與 Sn 之薄

等方式確認

繞射圖譜,可 Sn 之繞射峰

與液態之銲 面反應,此

,多數銲料

Ning Tu 等人 如圖 2-6 沉

g3Sn 介金屬 薄膜之間已 認Ag 與 Sn

可觀測在沉 峰[20]。

銲料進行接 此類文獻已 料與銀基材之

人於1974 年 沉積Ag 與 S

屬化合物,

已生成Ag3Sn 之界面所生

沉積後界面立

觸,導致銲 有不少文獻 之界面生成

年,使用電 Sn 薄膜之

,紅色三角 n[20],而後 生成之介金

立即生成A

銲料將與界 獻探討關於 成Ag3Sn,W

電沉積 XRD 角形為 後續皆 金屬化

Ag3Sn

界面進 於不同 Wu, R.

等人於2010 液反應中生成 別觀察到,當 從Ag3Sn 轉變

固液界面反 量測銅基材與 顯示Ag 基材 用到銲料溶解 由快至慢分別 至慢分別為S

0 研究 Sn3.5 成Ag3Sn 介 當和鉛銲料從

變為Ag4Sn

表 2-2

反應除了介 與銀基材溶 材溶解至銲料

解銅與銀基 別為Sn > S Sn > Sn-4.0

5Ag0.5Cu 銲 介金屬成長活 從Sn90Pb 提 n,並且伴隨

銀基材與銲

介金屬成長 溶解於不同銲

料速率遠大 基材速率列出

Sn37Pb > Sn 0Ag-0.5Cu >

19

銲料與Ag 活化能如表

提升至Sn9 隨鉛之穿晶

銲料之固液

,也伴隨基 銲料之速率 大於Cu 基材

出來圖 2-7 n-4.0Ag-0.5

> Sn37Pb >

基材反應[2 表 2-2,目前

95Pb 時,與 晶效應[29]。

液反應活化能

基材溶解,

率,K. L. Lin 材溶解至銲 7 與圖 2-8,

5Cu > Sn58

> Sn58Bi。

28],整理多 前Chih-Min 與銀基板所生

能[28]。

[31-33]文獻 n與Y. W. Y 銲料速率,在

大致上銲料 8Bi,而溶解

多組研究團 ng Chen 等 生成之化合

獻用不同實 Yen 兩團隊 在此將本實 料溶解銀基 解銅基板速

團隊在 等團隊 合物,

實驗方 隊研究 實驗會 基板速 速率由

圖 2

圖 2

較少 成標 下,

率之

2-7 (a)為各種

2-8 (a)四種銲

相較於銅 少,為目前銀 標記觀察錫與 Sn 在此界面 之瓶頸反應來

種銲料溶解

銲料溶解銀

、鎳與銲料 銀基材與銲 與銀固固反 面中皆為主 來自於錫的

解銀基板之速

銀基板之速率

料固固反應文 銲料固固反應 反應下之界面 主要擴散元素 的擴散通量

速率 (b)為

率 (b)四種

文獻而言,

應之文獻,

面[34],發現 元素,因此在

。

為各種銲料溶

種銲料溶解銅

,銲料與銀 2002 年 S.

現不論在12 在銀錫擴散

溶解銅基板

銅基板之速

基材之固固 W. Chen 等 20°C、160°C 散偶中,界面

板之速率[32

速率[33]。

固反應文獻 等人使用M C、180°C、2 面生成Ag3S

]。

獻相對 Mo 當 200°C Sn 速

2-9 光學顯

此外也有研 論在室溫、1 物為Ag3Sn,

獻在錫銀界面

2-10 固固反

顯微鏡觀察

研究以電沉 150°C、200

,Ag3Sn 介金 面皆無觀測

反應後生成

(a)銀錫固固

沉積之方式[

0°C 下時效 金屬的生成 測到ζ 相之生

成介金屬之 天 (c)室

21

固反應前M [34]。

[35],分別電 效,以 XRD 成在相當多

生成。

XRD 圖譜 室溫下時效十

Mo 為標記

電鍍Ag 與 S D 分析認為

文獻皆以X

譜 (a)為剛電 十天[35]。

(b)200°C 下

Sn 並進行固 為界面處所生 XRD 被證實

電沉積後 (b)

下時效768

固固反熱處 生成之介金 實,並且較

)室溫下時效 小時

處理,

金屬化 較早之

效一

2005 年 M 界面處除了產 成於Ag3Sn 與 . Hlava 等 Ag0.5Cu、S 料Sn3Ag0.5

2-11 (a)為 2 觀察到先前研 時間與都較短 於ζ 相不易生 於銲料與介金 s,並且隨時 演竟發展,提

2-11 為 Sn3A 微結構圖 (b

M. Kajihara 團 產生Ag3Sn

與Ag 之界 等人以銀板與

Sn37Pb 兩種 Cu 在高溫與 200°C 下熱 研究團隊較 短,或是時效 生成,目前

金屬之界面 時效時間增 提出強力證

Ag0.5Cu 銲 )為 EPMA

團隊率先發 n 介金屬外

面[36],此 與 Sn3Ag0.

種銲料與銀 與極長時效 熱處理400 天 較少無發現之 效溫度較低 前聲稱發現ζ 面有發現孔洞

增長,造成孔 證據證明其推

銲料與銀基板 線掃描,由

發現錫銀界面

,也能伴隨 此ζ 相之觀察

.5Cu、Sn37 銀基材如先前

效時間下,

天之光學顯 之ζ 相與固 低,導致ζ 相 ζ 相之團隊 洞,認為乃 孔洞聚集,

推測機制。

板之顯微結 由上方銲料

面於高溫長 隨薄薄之ζ 相

察隨後也被 7Pb 進行長 前文獻所提

該團隊透過 顯微鏡照片 固溶體xAg-y

相過薄,因此 隊並無提出其 乃是因擴散速

,但在此篇

結構 (a)200 料端向銀端掃

長時間時效反 相與擴散誘

不同團隊所 長時間固固反 提界面上均生

過OM 與 E

,(b)為 EPM ySn,推估早 此不易觀察到 其XRD 之證 速率不同所 篇文獻並無特

°C 下熱處理 掃描[37]。

反應時,首 誘發再結晶(

所證實,20 固反應研究[3

生成Ag3Sn EPMA 分析 MA 線掃描 早期之研究 到ζ 相之生 證據。並且 所導致Kirke 特別針對於

理400 天之 首次發

(DIR) 07 年 37],

n,但 析,如 描,同 究其時 生成,

且該團 endall 於孔洞

之光學

3.1

晶相

3.2

3.2.

小型 行焊 焊接 Sn37 試片

之銲 Sn3A

實驗設

本實驗所使 相之拋光轉盤

實驗步

1 試片製

本實驗與新 型IR 串焊機 焊接反應,所 接時間為 3 秒

7Pb、Sn37P 片示意圖如圖

目前已有相 銲料選用,本 Ag0.5Cu、S

3.

設備儀器

使用之儀器 盤。

步驟

製備

新竹工業技 機,將鍍錫銅 所使電池片串 秒、預熱時 Pb2Ag 熱板 圖 3-1。

圖 3-1 為

相當多客製 本實驗使用 Sn58Bi,分

第三章

器,有進行串

技術研究院綠 銅帶(Coppe 串焊之相關 時間為 10 秒 板溫度為12

為太陽能電池

製化鍍錫銅帶 用四種銲料 分別對其進行

23

章 實驗

串銲之IR 串

綠能與環境 er Ribbon)與 關參數為業界 秒、Sn3Ag0 20°C,低溫

池串接之幾

帶供給太陽 料來進行研究

行界面反應

驗步驟與

串焊機、高

境研究所與 與其與矽晶 界常用之參 0.5Cu 銲料 溫Sn58Bi 熱

幾何結構側面

陽能電池組 究,分別是 應觀察。

與方法

高溫時效之高

碩和電子材 晶太陽電池的 參數 ,IR 輸出 料使用熱板溫 熱板溫度為

面示意圖。

裝廠使用 是 Sn37Pb

高溫爐,與

材料合作,

的燒結銀電 輸出功率為9 溫度為 160 100°C,串

,在鍍錫銅

、Sn37Pb2A 與研磨

使用 電極進 90W、

0°C,

串焊後

銅帶上 Ag、

2 固態時 將此四種 7Pb2Ag 分別

n3Ag0.5Cu C 下進行加 磨、拋光、以 金屬相轉變 驗流程示意圖

時效

銲料串焊後 別在 100°C u 則是在 12 加速熱老化測

以便進行光

,介金屬形 圖。

圖 3

後,進行不 C、120°C、

20°C、150°

測試,並於 光學顯微鏡(

形貌、並量測

3-2 銲料選

不同溫度之 150°C 下進

°C、180°C 於不同時間後

(OM)與掃描 測介金屬厚

選擇與實驗流

之固/固熱儲 進行加速熱

分別熱處理 後取出。將 描式電子顯 厚度,進行動

流程圖示意

儲存,共晶 熱老化測試

理,錫铋銲 將矽晶太陽電

顯微鏡(SEM 動力學量測

意圖。

晶 Sn37Pb

,而高溫無 銲料Sn58Bi

電池進行鑲 M)之觀察,

測,下圖 3- b,與 無鉛銲 則在 鑲埋、

分析 -2 為

25

3.3 實驗分析

3.3.1 光學顯微鏡 Optical Microscopy(OM)觀察

猶豫Ag3Sn 與 Ag 之平均原子序相差不大,因此在 BSE 模式下觀察 Ag3Sn 與 Ag 界面並不明顯,在量測Ag3Sn 我們使用光學顯微鏡 OM 進行量測,但由於 OM 其 景深較差,且有光學解析極限,因此影像品質較與放大能力較差。

3.3.2 掃描式電子顯微鏡(SEM)觀察

SEM 具有高放大倍率、與高景深之優點,利於進行金相的觀測分析,本實驗 所使用之SEM 為 HITACHI-S3000N。加速電壓在 15KeV 下進行 BSE 模式照相,

照相放大倍率為2500X。

3.3.3 X 光能量散佈儀(EDX)觀察

為對應SEM(BSE)影像中 Ag3Sn 與 Ag 之界面,我們使用 X 光能量散佈儀(EDX)

進行 Mapping,其原理為電子束撞擊試片,與試片產生交互作用,放出 X 光譜透 過固態偵測器接收訊號分析其成分組成。

3.3.4 動力學分析理論與假設

本實驗使用圖片分析軟體 OPTIMAS 以量測介金屬之厚度,本實驗量測厚度 測量方法為,先量測介金屬之總面積,再除上界面之長度,其值為平均厚度。已 進行動力學分析,而介金屬之成長厚度與熱處理的時間符合指數式之關係。

− = × 方程式 3-1

其中X 代表介金屬之厚度,X0為起始介金屬之厚度,t 為反應之時間,n 乃時間之

數,k 則為成 時將厚度與時

目前有以理 為擴散控制成 (1)擴散係數 (2)在相邊界 (3)介金屬形 (4)主要擴散

若擴散模式 介金屬之成長 文獻假設晶粒 擴散控制,且 中間,其值 成長時n=1。

成長速率常數 時間取對數

理論模型探 成長,但此 數不隨成分 界濃度為區 形貌為平坦 散依靠體擴

式由體擴散 長,伴隨著 粒成長過程 且伴隨晶粒 值取決於晶

。

圖 3-

數。如將方 數ln 作圖,

− =

探討n 值意義 此論述需要做 分改變而改變 區域平衡 坦且垂直生長 擴散。

散主導改變為 著晶粒成長 程皆為六腳柱 粒成長此時

晶界擴散貢

-3 推倒晶界

方程式 3-1 等 其斜率則為

t

義之文獻[2 做一些假設

變

長方向

為晶界擴散

,導致晶界 柱基底如圖

n=0.25,而 貢與晶粒成長

界擴散,其晶

等號兩邊取 為n。

26],一般 n 設背書。

散主導,n 值 界數目會隨 圖 3-3,以數

而在一般擴散 長之貢獻,

晶粒形貌假

取ln,如下式

n 為 0.5 時介

值理應維持 著時效時間 數學推導當介 散控制 n 值 而如介金屬

假設。

式方程式 3

方程式

介金屬之生

持 0.5,但一 間增長而減 介金屬成長 值將屆於 0 屬成長為界

3-2,

3-2

生長被

一般而 減少,

長為晶 0.5 與 界面控

27

目前已有文獻在探討不同界面反應因主要擴散路徑不同對n 值之影響[36],但 由於n 值受實驗量測之誤差相當巨大,因此在大多數計算介金屬成長活化能 Q 之 過程中,將介金屬的生長為擴散控制的過程,並假設其機制為晶格內擴散主導,

將n 假設為 0.5 帶回方程式 3-1,介金屬之成長活化能可根據 Arrhenius equation 表 示。

= − 方程式 3-3

而 k 為拋物線之成長速率常數,k0為常數因子,Q 為活化能,R 為氣體常數

(R=8.314J/mol K),T 則為反應溫度(K)。

4. 第四章 結果與討論

4.1 不同銲料之顯微形貌觀察

4.1.1 Sn36Pb2Ag 銲料

目前市面上最常用之太陽能銲料為 Sn36Pb2Ag,承襲傳統電子產業之經驗,

錫鉛銲料內微添加銀,主要之好處能大幅提升接點之機械性質,由於銀原子幾乎 不溶於固態錫中,因此當銲料冷卻時,銀原子會與錫原子反應析出細小 Ag3Sn 顆 粒散佈於銲料中,此 Ag3Sn 顆粒能提升銲點之機械性質,次要優點為 Sn36Pb2Ag 較Sn37Pb 有更好之潤濕性且能稍微降低其熔點,因此將此銲料引用至太陽能產業 中,目前為太陽能封裝最常用之銲料。

4.1.2 Sn36Pb2Ag 熱處理顯微結構觀

試片製備好後,將Sn37Pb2Ag 銲料分別在不同溫度下進行熱處理,透過 SEM 觀察界面顯微結構發展,圖 4-1 為 150°C 加速測試下顯微結構發展圖,分別對應 時間為0 小時、6 小時、24 小時、48 小時、240 小時、720 小時。隨著時間之發展,

0 小時試片起始狀態,可觀察在銲料分別在銅導線與銀電極界面分別生成薄薄的 Cu6Sn5與Ag3Sn 介金屬化合物,且銲料內為共晶錫鉛結構,有微小 Ag3Sn 析出於 銲料之中,文獻指出高鉛銲料(97Pb3Sn)與銀基材在長時間固液反應,會伴隨穿經 效應[29],但本實驗銲料含鉛量較低(Sn37Pb2Ag)且固液反應時間極短(2 s -3s),因 此並無觀測到穿晶現象。

隨時效時間增長,上下兩端介金屬皆不斷增厚,銅導線端之小扇貝狀 Cu6Sn5

介金屬化合物,在成長的過程中小扇貝將不斷互相併吞,使得單位結面積晶粒數 減少,成為較大較平整Cu6Sn5晶粒,且 Cu6Sn5與 Cu 中間將生成柱狀 Cu3Sn,隨 反應時間增長,透過消耗Cu6Sn5使Cu3Sn 介金屬不斷增厚,Cu3Sn 與 Cu6Sn5處於 相互競爭成長過程,當銲料中Sn 將耗盡將導致 Cu6Sn5無法繼續成長,最終Cu6Sn5

29

將完全轉換為Cu3Sn 介金屬化合物。

而在燒結銀電極端則生成均勻層狀 Ag3Sn 介金屬化合物,而並未觀察到如文 獻所提ζ 相之生成[37],合理推測是由於時效時間不足且溫度較低,隨著時效時間 增長 Ag3Sn 界金屬化合物將以平整且向垂直界面方向均勻成長,其中太陽能燒結 銀電極內部充滿孔洞與玻璃質,而這些孔洞與玻璃質並不參與反應,可將其視為 標記Maker 來進一步觀察 Ag3Sn 成長方式,實驗結果透過 SEM 如圖 4-1,與 OM 如圖 4-2 顯示,介金屬化合物 Ag3Sn 成長方向是朝向燒結銀電極端成長,幾乎沒 向銲料方向生長,因此推論固固燒結銀電極與錫反應中,錫是主要擴散元素,將 擴散通過 Ag3Sn 與下方燒結銀電極反應,此現象與文獻中以 Mo 當標記觀察銀基 材與錫反應相同,皆認為Sn 為主要擴散元素[34]。

銲料內部隨著反應時間之增長,富鉛相為降低其表面能將互相聚集,錫原子 則不斷向外擴散生成介金屬,留下不與介金屬參與反應的鉛,被兩端 Ag3Sn 與 Cu6Sn5 介金屬向內推擠,最後在銲料中間形成一層連續的富鉛相,鉛特性較軟,

能扮演緩衝層腳色。

圖 4-1 透過 EDX Mapping 與 BSE 影像對照可發現,在 150°C 下 Ag3Sn 生成 之速度較Cu6Sn5+Cu3Sn 快上許多,在 150°C 熱處理 96 小時,燒結銀電極將會完 全轉變為 Ag3Sn 介金屬化合物,而原本燒結銀電極與矽晶片界面,將會轉變為 Ag3Sn 與矽晶片之新界面,根據質量守恆推算,銀與錫反應生成 Ag3Sn,新生成之 Ag3Sn 相對於原始之燒結銀會有體積膨脹的現象,在界面上產生應力,因此當燒結 銀電極完全反應為 Ag3Sn 時,此一新界面將因化學反應而引入新應力,對於其機 械性質需要被注意。

4-1 為 Sn36 組圖,分別

6Pb2Ag 銲料 別為0 小時

料進行串焊

、6 小時、

焊,在150。C 24 小時、

下時效之微 48 小時、2

微結構發展 240 小時、

展之SEM 與 720 小時。

EDX

4-2 為 Sn366Pb2Ag 銲料 24 小時,透

料進行串焊 透過光學顯

31

焊,於150°C 顯微鏡(OM)

C 下時效為 )觀察顯微結

0 小時、6 小 結構發展。

小時、18 小小時、

4.1.3 Sn37Pb 銲料

隨著貴金屬價格上揚,販售太陽能鍍錫銅帶廠商,為降低其鍍錫銅帶價格,

廠商從銲料著手,將Sn36Pb2Ag 的微添加 Ag 拿掉,改成 Sn37Pb,電子產業經驗 銲料中,銲料中析出顆粒狀Ag3Sn 介金屬有助提升機械性質,傳統電子銲點 UBM 多為Ni、Cu,基材端無法提供 Ag 原子,因此高階封裝中習慣在銲料中微添加 Ag 以增強其機械性質,然而在太陽能電池封裝中,其中一端基材為燒結銀電極,在 串銲時銲料會短暫轉變為液態,此時銲料能快速溶解銀電極,使得銀原子進入銲 料中,由於太陽能串銲速度極快大約2 至 3 秒,在極短時間 Ag 原子能溶解之至銲 料,是否能夠提供足夠Ag 原子,使其機械性質能媲美 Sn36Pb2Ag,需要進一步進 行機械性質研究,而本實驗試著以微結構來觀察Sn37Pb 與 Sn36Pb2Ag 之差異。

4.1.4 Sn37Pb 熱處理顯微結構觀察

同樣將 Sn36Pb2Ag 銲料試片製備好後,分別在不同溫度進行熱處理,透過 SEM 照片觀察其顯微結構發展,圖 4-3 為 150°C 加速測試下,顯微結構發展組圖,分 別對應時間為0 小時、6 小時、24 小時、96 小時、480 小時、720 小時。零小時為 串銲後起始條件,在銅端與銲料生成 Cu6Sn5、銀端與銲料生 Ag3Sn,在介金屬化 合物生成種類與厚度上使用 Sn37Pb 與 Sn36Pb2Ag 銲料進行串銲並無差異,從顯 微結構角度觀察 Sn37Pb 與 Sn36Pb2Ag 銲料,唯一的差異只有在銲料內部 Ag3Sn 析出的量,使用Sn37Pb 也會有極少數 Ag3Sn 介金屬能被觀察析出於銲料中,但數 量小於使用 Sn36Pb2Ag 銲料中析出之 Ag3Sn 介金屬。隨著反應時間增長其現象與 Sn36Pb2Ag 銲料相同,兩側介金屬皆不斷成長增厚而在銅端所生成介金屬仍舊是 扇貝狀Cu6Sn5與柱狀Cu3Sn 介金屬,而銀電極端依舊生成 Ag3Sn 介金屬平均的向 銀電極成長,而銲料中鉛隨時效時間增長將不斷聚集,且隨介金屬成長過程中,

富鉛相不斷向界面中心推擠,最終堆積於銲點中間,形成連續富鉛相,為量測介 金屬成長速率與活化能,本實驗使用SEM 照片量測銅端介金屬厚度,使用 OM 照

量測銀端介金

4-3. 為 Sn3 組圖,分別

金屬厚度如

37Pb 銲料進 別為0 小時

如圖 4-4,後

進行串焊,

、6 小時、

33

後續章節我們

在150°C 下 24 小時、

們將討論介

下時效之微 96 小時、4

介金屬成長速

微結構發展之 480 小時、

速率與活化

之SEM 與 720 小時。

化能。

EDX

4-4 為 Sn377Pb 銲料進行 小時,透

行串焊,於 透過光學顯微

於150°C 下時 微鏡(OM)觀

時效為0 小 觀察顯微結

小時、6 小時 結構發展。

時、18 小時時、24

35

4.1.5 Sn3Ag0.5Cu 銲料

目前太陽能電池串焊主要仍是使用上面以提過之Sn37Pb、Sn36Pb2Ag 之含鉛 銲料為主,但隨著環保意識的抬頭,無鉛銲料為未來發展方向,太陽能產業中的 玻璃質與銲料中均有使用到鉛元素,根據ITRPV 報告[2],就技術層面上銀膠中已 經能夠使用無鉛玻璃質,在不影響太陽能電池效率與價錢下,無鉛銲料乃為未來 產業趨勢,許多廠商試圖推廣無鉛銲料概念到太陽能產業,而Sn3Ag0.5Cu 銲料為 目前無鉛銲料中,最多人推廣之銲料,因此評估新型銲料Sn3Ag0.5Cu 在太陽能電 池串焊中之優缺點,為目前業界希望了解好奇之現象,本實驗由顯微結構開始著 手,從材料角度出發,尋找新型銲料與傳統含鉛銲料之差異與優劣。

4.1.6 Sn3Ag0.5Cu 熱處理顯微結構觀察

圖 4-5 為 150°C 加速測試,用 SEM 與 EDX 分析其結構顯微發展,分別為 0 小時、240 小時、600 小時、960 小時、240 小時、1680 小時,從顯微結構上觀察,

無鉛銲料 Sn3Ag0.5Cu 與含鉛銲料相同,銅導線端與銲料反應生成扇貝狀 Cu6Sn5

與條柱狀Cu3Sn 介金屬,銀電極端反應生成平整 Ag3Sn 介金屬,隨著時效時間增 長,銅導線與銀電極端的介金屬化合物,皆會隨時間成長增厚,不同於錫鉛銲料,

銲料內有富鉛相不參與界面反應,隨著介金屬成長富鉛相不斷向銲料中間推擠,

反應至最終界面時,富鉛相將夾在上下兩介金屬中間做為緩衝,Sn3Ag0.5Cu 銲料 以錫為主要母基材,當反應至最終時銲錫將完全反應殆盡,最終上方介金屬Cu3Sn 將會與下方介金屬Ag3Sn 互相碰撞牴觸,如圖 4-5 中反應 1680 小時,紅色虛線為 介金屬發生碰觸之界面,其中上下兩邊介金屬皆為脆性材料,此新產生的異質界 面之可靠度仍須深入討論,而介金屬成長速率,同樣使用SEM 與 OM 照片量測介 金屬厚度如圖 4-5、圖 4-6,後面章節將分開討論介金屬成長速率。

4-5 Sn3Ag0 別為0 小

.5Cu 銲料串 小時、240 小

串銲後之S 小時、600 小

EM 與 EDX 小時、960

X 組圖,在 小時、240

在150°C 之微 0 小時、168

微結構發展 80 小時。

展,分

4-6 為 Sn3 小時

3Ag0.5Cu 銲 時、1320 小時

銲料進行串 時,透過光

37

串焊,於150 光學顯微鏡(

0°C 下時效 (OM)觀察顯

效為0 小時、

顯微結構發

、96 小時、

發展。

、960

4.1.7 Sn58Bi 銲料

太陽能中積極開發低溫銲料乃因為太陽能電池串銲時,當銲料在高溫凝固冷 卻至室溫,此溫度差將使得銲料兩側之銅與矽晶片因熱膨脹係數之差異,產生不 對等之收縮量,造成太陽能電池內應力與矽晶片彎曲之問題,且隨著矽晶片薄型 化,矽晶片彎曲之問題將日益嚴重,因而開發低溫銲料刻不容緩。

4.1.8 Sn58Bi 熱處理顯微結構觀察

如同上面實驗方式,我們對低溫SnBi 銲料做顯微結構切片觀察,圖 4-7 為 0 小時, 36 小時, 48 小時, 480 小時, 960 小時之 SEM 圖,與其對應 EDX mapping 圖,

串銲後銲料內部呈 SnBi 共晶結構,在銅導線端與燒結銀電極端分別有介金屬 Cu6Sn5與Ag3Sn,隨著反應時間來到 36 小時,透過 SEM 照片可觀察介金屬 Cu6Sn5

成長增厚,但透過 EDX mapping 圖,在反應 36 小時我們卻無法明顯分別 Ag3Sn 與燒結銀電極之界面,只能判別當反應到42 小時時燒結銀完全轉換生成 Ag3Sn,

中間Ag3Sn 發展過程無法觀察,因此必須透過高解析光學顯微鏡分析來區分 Ag3Sn 介金屬化合物與燒結銀電極之界面,圖 4-8 為光學顯微鏡在 1000 倍率下照片,觀 察Sn58Bi 銲料與燒結銀膠反應所生成的介金屬 Ag3Sn 成長,並非均勻且平坦的向 下方銀電極端成長,圖 4-9 (a)為 Sn58Bi 與燒結銀膠反應時效 18 小時之放大圖,

透過光學顯微鏡可明顯觀察 Ag3Sn 介金屬之生長形貌並非均勻生長,Ag3Sn 介金 屬化合物呈樹枝狀向燒結銀基材成長,Ag3Sn 形貌並非如先前我們所探討的銲料成 均勻平整成長,如圖 4-9 (b) Sn3Ag0.5Cu 與燒結銀膠時效 960 小時放大圖,Ag3Sn 呈現均勻平整的界面。

將銲料置換為Sn58Bi 銲料,燒結銀電極生成之 Ag3Sn 介金屬其形貌為樹枝狀,

此結構似乎意味著,Sn 原子擴散進入銀基材端,有較快速之擴散路徑,使得 Ag3Sn 介金屬生成樹枝狀形貌,但為何此現在唯獨出現於Sn58Bi 銲料與燒結銀膠之界面,

並未在Sn3Ag0.5Cu, Sn37Pb, Sn36Pb2Ag 三種銲料中發現,此現象仍是未知問題需

39

要後續深入研究。

在此不對稱反應下,當熱處理36 小時,可發現銲料中富鉍相連續分布於燒結 銀端,而殘留富錫相分布於銅端,對於此不對稱富錫相之分布,在此提出兩種推 測,其一因銀與富鉍相之界面能較低,根據熱力學理論,富鉍相會傾向擴散回到 銀基材界面處,以降體總自由能,而另一種推論乃由於 Ag3Sn 平均厚度生長速率 遠大於 Cu6Sn5平均厚度生長速率,因此在靠近燒結銀端共晶銲料內部錫快速擴散 進入燒結銀端生成Ag3Sn,導致共晶銲料於靠近燒結銀端之富錫相較快速消耗,因 此發生不對稱富錫相之分布之現象。

富鉍相隨著雙邊介金屬成長,最終將在銲料中間形成連續層,阻隔上下兩介 金屬化合物碰觸,普遍認為鉍為較脆硬其機械性質較差[38],接點之機械性質與可 靠度需要進一步被探討研究,最後值得一提的是鉍電阻較高如

表 1-1,因此當生成連續曾富鉍相時也被隨較高之電阻。

圖 4 (c) (e 960 小

4-7 為 Sn58 e) (g) (i)分 小時之SEM

Bi 銲料焊接 分別為溫度在

M 圖,右方

接後,在12 在120°C,分 方(b) (d) (f)

20°C 下 SE 分別為0 小

(h)為(a) (c)

EM 與 EDX 小時、36 小 ) (e) (g)對應

之顯微結構 小時、48 小時 應之EDX m

構圖組,左 時、480 小 mapping 圖

左方(a) 小時、

。

4-8 Sn58Bi 度在120°C 下

銲料串接後 下,時效時

後在120°C 時間分別為

41

下時效之O 0 小時、3

OM 顯微結 小時、18 小

結構圖組,(

小時、42 小

(a) (b) (c) (d 小時之OM

d) 為 圖。

4-9 為 OM影像,比較 異,(a)為

較Sn58Bi 與 為Sn58Bi 銲

與Sn3Ag0.

銲料,(b)為

5Cu 與燒結 Sn3Ag0.5C

結銀膠反應 Cu 銲料。

,其界面形

形貌差

9 不同銲 圖 4-10 為 分別為 Sn36 應至最後,上 械性質可靠度 相銲料,反應 上下介金屬直 抑或是扮演

圖

銲料之顯微形 為使用不同銲 6Pb2Ag、Sn

上下兩異質 度議題,須 應至最終在 直接接觸,

演傳遞裂痕

圖 4-10 使用

形貌比較 銲料,顯微

n37Pb、Sn 質介金屬將直 須深入探討研

在上下兩端介 但此連續層 痕之腳色,尚

用不同銲料

43

微結構發展示 n3Ag0.5Cu

直接碰觸,

研究。而如 介金屬化合 層在可靠度 尚須做機械

料,其最終顯

示意圖,本

、Sn58Bi,

,此兩介金 如使用Sn36 合物中間皆 度與機械性 械性質測試

顯微組織發

本實驗所使用 如使用 Sn 屬碰觸使否 Pb2Ag、Sn 存在另一相 質上究竟是

。

發展示意圖

用的四種銲 n3Ag0.5Cu 否會伴隨較

n37 Pb、Sn 相連續相,

是扮演緩衝

。

銲料組 銲料 較差之 n58Bi 可避 衝之腳

![圖 1- 1-圖 1-6 矽 5 矽晶片薄 矽晶片焊接後 圖 1-7 太 薄型化與矽晶後彎曲之成太陽能電池 5 矽晶片彎曲與 成因,上方藍池接合界面 與殘留應力 藍色為銅, 面之熱膨脹係 之對應關係 下方紅色為係數[4]。 係[3]。 為矽基板。](https://thumb-ap.123doks.com/thumbv2/9libinfo/9603068.629479/18.892.243.833.123.422/矽晶片薄矽晶片焊接後圖薄型化與矽晶後彎曲之成太陽能電池矽晶.webp)

![表 2-1 銀基材 銀錫二元相 存在於室溫 對銀之溶解度 Sn 顆粒析出 1 為銅基板 材與銲料之相圖[19],相,並且在固度卻極小出於銲料。 板與不同銲料之界面反相圖中顯示固態銀對錫的,導致在溶 圖 2-5 銀 17 料之界面反反應 示ε (Ag3Sn)的溶解度相溶解於液態銀錫二元相 反應生成物與,與ζ 相兩相當大,大約態銲料中之銀相圖[19]。 與其活化能 兩介金屬化合約可到10at%銀在冷卻至 能[18]。 合物,皆可t%左右,但至固態時, 可能穩但固態將以](https://thumb-ap.123doks.com/thumbv2/9libinfo/9603068.629479/30.892.170.833.156.340/銀基銀錫存在於室對銀之溶解度顆粒析出為銅基板材與銲料之相並且.webp)

![圖 2 圖 2 較少 成標 下, 率之 2-7 (a)為各種2-8 (a)四種銲相較於銅少,為目前銀標記觀察錫與 Sn 在此界面之瓶頸反應來 種銲料溶解銲料溶解銀、鎳與銲料銀基材與銲與銀固固反 面中皆為主來自於錫的 解銀基板之速銀基板之速率料固固反應文銲料固固反應反應下之界面 主要擴散元素的擴散通量 速率 (b)為率 (b)四種 文獻而言,應之文獻,面[34],發現 元素,因此在。 為各種銲料溶種銲料溶解銅,銲料與銀2002 年 S.現不論在12在銀錫擴散 溶解銅基板銅基板之速 基材之固固 W](https://thumb-ap.123doks.com/thumbv2/9libinfo/9603068.629479/33.892.131.819.137.495/圖較少成標下率之為各四種銲相較於銅少為目前銀標記觀察錫與.webp)

![圖 4-12 太 為了深入瞭 之總介金屬成 鉛之 flip-chip 鉛度對高低 尺度 Sn37Pb 41],以探討 圖 4-13 成長機制為擴 知成長速率快 晶銲料所量測 比較大尺度 S 相同,在 K.N 接前的固液反 值得強調的 此時間點已 積之量測推估 太陽能電池 瞭解鉛濃度成長,並與p 尺度球做低對於介金 銲料文獻做討體積效應為介金屬厚擴散控制,快慢,比較不測介金屬成Sn37Pb 銲料N](https://thumb-ap.123doks.com/thumbv2/9libinfo/9603068.629479/58.892.174.837.115.279/為了深入之總介金屬成鉛之鉛度對高尺度Pb探討圖大尺度此時間.webp)