國立臺灣大學工學院機械工程學研究所 碩士論文

Department of Mechanical Engineering College of Engineering

National Taiwan University Master Thesis

微轉印技術之開發與應用

Development and application of micro transfer stamping technique

詹秉達 Chan, Bin-Da

指導教授:楊申語 博士 Advisor: Yang, Sen-Yeu, Ph.D.

中華民國 97 年 6 月

June, 2008

I

致謝

兩年碩士班生涯終於告一段落,回想這兩年,真的是嘗遍酸甜苦辣。兩年 經歷的事情很多,包括擔任助教、幫忙學長做實驗、奇美獎、研討會與期刊投稿、

考GRE、提計畫、做小實驗以及整個論文的實驗與撰寫,只能說每一步都是如 此刻苦銘心,隨著承擔的責任越大,才發現自己的不足。

在這些考驗與經歷中,最感謝的還是指導老師楊申語教授,您總是在旁給 予我祝福與信心,幫助我們成長,並且在我深陷泥沼時給予我們最有力的扶持,

適時點醒我。另外要感謝的就是我的父母,為了這份論文,我已經快四個月沒回 高雄的家了。他們總在電話中給我最大的鼓勵,有時候你們甚至會比我還著急我 的時間掌握。

在實驗室內,要感謝子健學長,您是個在思考上充滿活力的人,總可給予 我在研究上一些思考的廣度;同時您在機構設計上的能力更對我再整個研究過程 也有許多幫助。而已經畢業,大我一屆的學長姐,包括淑文、建仁、俊凱與亮霆,

我們的成長以及每一步,都是追隨著你們的足跡與經驗。再來是跟我同屆,直升 博班的景棠,在互相腦力激盪的過程中,讓我學到了許多,雖然不一定每一個想 法都能實現(如 belt-type),但是卻讓我感受到研究過程中的樂趣。而也要感謝柏 勳,這兩年我從你身上學到最多的,大概就是那份做事的毅力與細心,這是我一 直都極力在學習,試圖使自己成長的地方。也要感謝志隆,在做事情的態度上,

以及毫無遺漏的程度上,也都是我一直學習的對象。當然也要感謝碩一的學弟,

包括冠男、昕駿、建偉、偉志與映達,這一年中要不是你們幫助我完成許多繁雜 的事情,這本論文可能無法順利完成。另外也感謝電子所的楊柏川學長,給予我 在電晶體相關領域充足的知識。也要感謝高分子所黃智凱學長,給予我許多在高 分子材料方面的知識,而且還提供我許多相關材料。

要感謝的人真得很多,在此僅將本論文以及研究成果獻給在我生活中、研究上與 心靈上關心我、指導我以及關心我的人,沒有你們,這份論文是無法再如此艱苦 的情況下順利完成,謝謝。

II

摘要

本論文以開發微轉印技術為主軸,研究快速簡單的製程技術製作微結構。

此製程主要特色有五:1.製程單純;2.所製作的微結構無殘留層,不須額外去除 殘留層步驟,有效降低製程複雜性,並提高可應用材料之多樣性;3.可製作多層 微結構;4.製程相容性高,只要是可溶液製程(solution-processable)之材料皆可進 行轉印;5.無須額外化學方法即可進行轉印。

本論文主要研究內容包括:金屬黃光顯影蝕刻製程之開發、ITO 薄膜蝕刻 製程之開發、PDMS 模具於轉印製程之應力分析與模擬、單層與雙層微轉印製程 之開發以及微轉印製程之應用等部分。

在「金屬黃光顯影蝕刻製程開發方面」,本研究藉著氯化鐵蝕刻液對銅與不 鏽鋼進行蝕刻,並建立製程參數。在「ITO 薄膜蝕刻」之研究方面,研究結果顯 示四個製程因子會對 ITO 蝕刻結果產生很大的影響,並提出搭配適當的光阻塗 佈厚度與曝後烤,可以有效降低 ITO 薄膜蝕刻後尺寸改變的問題。在「PDMS 模具轉印之應力分析」部分,模擬結果顯示垂直方向壓力會致使 PDMS 模具微 結構間間隙產生垂直方向的位移,可能導致轉印殘留層的產生。模擬結果更提出 藉著改變 PDMS 模具厚度可以有效降低間隙垂直位移量,防止殘留層產生。在

「單層與雙層轉印製程之開發」方面,本論文證實藉著溫度與壓力適當的調配,

光阻墨水可完整轉印至壓克力基材上,且無殘留層產生。搭配自製的對位系統,

更可以轉印出雙層微結構,包含堆疊的圓點結構與交錯的光柵結構。同時也對濕 式、乾式轉印進行製程探討,以增加製程適用之範圍。在「微轉印製程之應用」

方面,本研究驗證轉印製程可直接轉印光阻於銅片上,做為蝕刻擋罩,而不需經 過黃光微影製程。另外本研究也轉印參雜過的導電高分子材料,以印證使用轉印 技術具有製作有機薄膜電晶體(field-effect transistor, TFT)的能力。

III

Abstract

The thesis develops a micro transfer stamping technique to fabricate microstructures. There are five advantages of the micro transfer stamping technique:

1. This is a simple process; 2. There is no residual layer, therefore no additional process is needed to remove the residual layer; 3. The process can fabricate muti-layer structure; 4. The process is theoretically suitable for all solution-processable materials;

5. No additional chemical process is needed in the process.

There are five research topics in the thesis, includes development of lithography and etching process for metal materials, development of ITO etching process, stress and strain simulation of PDMS mold in the transfer stamping process, development of single-/ muti- layer transfer stamping process and application of the micro transfer stamping process.

In the “development of lithography and etching process for metal materials”

section, FeCl3 is used to etch metals including cooper and stainless steel, and the suitable process parameters are identified. In the “development of ITO etching process” section, optimization of four process factors of the ITO etching quality is carried out. In the section, we propose that with proper PR coating thickness and post expose baking time, the desired dimensions of ITO pattern can be reached. In the

“stress and strain simulation of PDMS mold in the transfer stamping process” section, the simulation results show that the “gap” between microstructures of PDMS mold sags as the applied pressure is high enough or the gap length is large. A large sagging distance would lead to residual layer appearance in the transfer stamping process. It is found that increasing PDMS mold thickness can prevent residual layer forming. In the

“development of single/ multi-layer transfer stamping process” section, the micro transfer stamping technique can effectively transfer the patterns of the mold onto substrate. With proper pressure and temperature, the PR “ink” can successfully be transferred on the PMMA substrate with no residual layer. The section also proves that the micro transfer stamping technique can transfer dual-layer patterns, including spot stacks and woven patterns. In the “application of the micro transfer stamping process” section, we show the application of micro transfer stamping technique. The single-layer transferred PR patterns can replace lithography process, to be directly used as the etching mask in the metal-etching process. We also prove that the micro-transfer stamping can transfer various materials, including doped conductive polymer, PEDOT:PSS and silver paste. This implies that the process has the potential to fabricate muti-layer organic field effect transistor (TFT).

IV

目錄

致謝 ... I 中文摘要 ... II 英文摘要 ... III 表目錄 ... VIII 圖目錄 ... IX

第一章 導論 ... 1

1.1 多層結構製作技術介紹 ... 1

1.2 應用塑膠高分子材料轉印技術優勢 ... 2

1.3 有機薄膜電晶體元件 ... 3

1.4 研究動機與研究架構 ... 3

1.5 論文架構 ... 4

第二章 文獻回顧 ... 9

2.1 結構轉印技術 ... 9

2.2 浮雕轉印技術 ... 10

2.3 多層結構元件轉印技術 ... 10

2.4 有機薄膜電晶體元件介紹 ... 12

2.4.1 薄膜電晶體之作用原理 ... 12

2.4.2 有機半導體材料 ... 14

2.5 有機薄膜電晶體(OTFT)製程相關文獻 ... 15

2.6 文獻總體回顧與研究創新 ... 17

第三章 實驗流程與初步製程探討 ... 30

3.1 實驗流程與方法 ... 30

3.2 光微影與蝕刻法製程介紹 ... 31

3.2.1 試片前處理工作 ... 31

3.2.2 光微影製程與蝕刻製程 ... 31

3.2.3 本研究運用之光阻 ... 33

3.3 微影與蝕刻製程測試結果討論 ... 34

3.3.1 微影製程 ... 34

3.3.2 顯影結果與討論 ... 35

3.3.3 蝕刻製程 ... 35

3.3.4 蝕刻結果與討論 ... 35

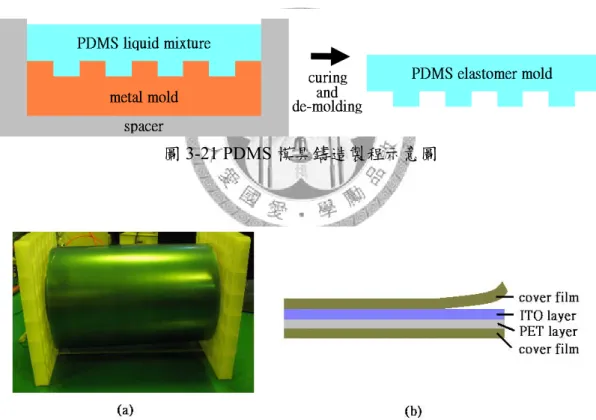

3.4 PDMS 軟式模具之備製 ... 37

3.4.1 PDMS 材料介紹 ... 37

V

3.4.2 PDMS 模具翻印 ... 37

3.5 ITO 蝕刻製程開發 ... 38

3.5.1 ITO 薄膜介紹 ... 38

3.5.2 ITO 薄膜蝕刻製程 ... 38

3.5.3 ITO 薄膜蝕刻結果與討論 ... 39

3.5.4 ITO 薄膜蝕刻總結 ... 41

第四章 軟式模具轉印之模擬與分析 ... 56

4.1 PDMS 模具轉印時變形狀態分析 ... 56

4.1.1 圓柱結構變形狀況分析 ... 56

4.1.2 光柵結構變形狀況分析 ... 57

4.2 有限元素法簡介 ... 57

4.2.1 有限元素法 ... 58

4.2.2 有限元素分析求解軟體 ABAQUS ... 58

4.2.3 模擬之單位系統 ... 59

4.3 初步模型與模擬參數之建立 ... 59

4.3.1 PDMS 軟模與 PMMA 基材 2D 模型建立 ... 59

4.3.2 接觸條件之設定 ... 60

4.3.3 邊界條件設定 ... 60

4.3.4 元素選擇 ... 61

4.3.5 網格製作 ... 61

4.3.6 Nlgeom 設定 ... 61

4.4 初步模擬結果與討論 ... 62

4.5 模擬結果對照轉印參數分析與討論 ... 62

4.5.1 模具厚度差異與 gap 寬度差異分析 ... 63

4.5.2 施加壓力差異分析 ... 64

4.5.3 2D 模擬總結 ... 64

第五章 轉印製程與多層轉印製程之開發研究 ... 74

5.1 轉印製程介紹 ... 74

5.2 轉印製程設計與開發 ... 74

5.2.1 轉印製程實驗之材料 ... 74

5.2.2 加壓方法介紹 ... 75

5.2.3 轉印機制與表面間黏著力 ... 75

5.2.4 表面能控制—轉印溫度 ... 76

5.2.5 表面能控制—轉印墨水材料 ... 77

5.3 單層圖型轉印製程與結果 ... 77

5.3.1 轉印結構與模具 ... 77

VI

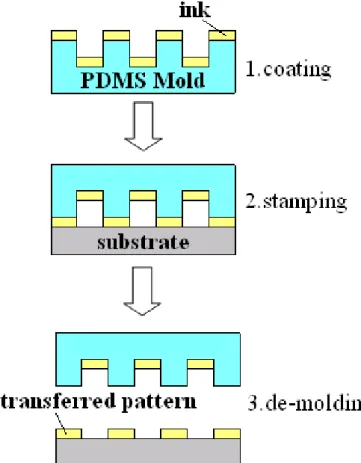

5.3.2 初步轉印製程與步驟 ... 78

5.3.3 濕式轉印製程初步轉印結果 ... 78

5.4 濕式轉印製程探討 ... 79

5.4.1 濕式轉印製程轉印溫度探討 ... 79

5.4.2 轉印壓力探討 ... 80

5.4.3 轉印 MT-UV 6002 光阻 ... 80

5.4.4 塗佈時間探討 ... 81

5.5 乾式單層轉印結果與討論 ... 82

5.5.1 製程與模具 ... 82

5.5.2 轉印結果與初步探討 ... 82

5.5.3 轉印壓力與轉印溫度對乾式轉印結果之影響 ... 82

5.5.4 轉印均勻度之提升 ... 83

5.6 多層轉印製程開發 ... 83

5.6.1 對位機制 ... 84

5.6.2 交錯式光柵圖案轉印結果與探討 ... 84

5.6.3 堆疊圓點圖案轉印結果與探討 ... 84

5.6.4 PMMA 基材受熱與壓力下陷量探討 ... 85

5.7 轉印銀膠墨水與導電高分子墨水 ... 85

5.7.1 轉印墨水表面能觀察 ... 85

5.7.2 旋塗墨水方式調整 ... 86

5.7.3 PEDOT:PSS 導電高分子轉印製程與結果 ... 87

5.7.4 導電銀膠轉印製程與結果 ... 87

5.8 轉印製程之另一應用 - 銅蝕刻擋罩 ... 88

5.9 轉印製程總結 ... 88

第六章 開發轉印製程製作薄膜電晶體 ... 110

6.1 簡介 ... 110

6.1.1 半導體層材料—P3HT ... 110

6.1.2 源極/汲極導電材料—銀膠與 PEDOT:PSS ... 111

6.1.3 介電層—PMMA 與 PVP ... 111

6.1.4 閘極與基材 ... 112

6.2TFT 各層製程探討 ... 112

6.2.1 光罩設計與模具製作 ... 112

6.2.2 閘極製作 ... 112

6.2.3 介電層製作 ... 113

6.2.4 使用濕式轉印法製作汲極/源極 ... 114

6.2.5 使用乾式轉印法製作 P3HT 半導體(主動)層 ... 116

6.3 O-TFT 製作總結 ... 117

VII

第七章 結論與未來展望 ... 125

7.1 結論 ... 125

7.2 原始貢獻 ... 127

7.3 未來研究方向與展望 ... 128

參考文獻 ... 130

附錄A 作者簡歷 ... 135

附錄B 著作 ... 136

VIII

表目錄

表2-1 OTFT 與 α-Si TFT 及 poly-Si TFT 之比較 ... 19

表3-1 EPG 510 光阻之材料性質與製程參數 ... 42

表3-2 (a) MT-UV 6002 光阻之性質 ... 42

表3-2 (b) MT-UV 6002 光阻與乾膜光阻之比較 ... 42

表3-3 本研究針對兩種光阻進行微影製程之參數 ... 43

表3-4 U300GH-2P ITO 薄膜性質 ... 43

表3-5 ITO 薄膜蝕刻製程參數 ... 43

表3-6 ITO 蝕刻製程參數與被影響因子關係 ... 44

表4-1 有限元素模擬所使用之單位系統 ... 65

表4-2 模擬使用之材料機械性質 ... 65

表4-3 ABAQUS 元素表示法與代號釋義 ... 65

表4-4 模擬結果模具厚度(Tm)與 GAP 凸起量(SG)關係表 ... 66

表4-5 模擬結果施加壓力與 GAP 凸起量(SG)關係表 ... 66

表5-1 初步轉印製程參數(濕式轉印) ... 90

表5-2 乾式轉印製程參數 ... 90

表6-1 PMMA 粉末與甲苯之調配混和比例(重量百分比) ... 118

表6-2 量測不同材料與旋塗轉速下,介電層電容-頻率關係 ... 118

IX

圖目錄

圖1-1 應用於液晶顯示器之薄膜電晶體 TFT ... 5

圖1-2 手機相機微型鏡頭元件之多層結構 ... 5

圖1-3 多層光柵結構 ... 5

圖1-4 TFT 陣列製程 ... 6

圖1-5 UV 光固化製程 ... 7

圖1-6 以紫外光固化技術搭配電漿去除殘留層製作多層結構 ... 7

圖1-7 刮刀刮除輔助轉印成型製程示意圖 ... 8

圖1-8 本研究所開發之轉印製程概念示意圖 ... 8

圖2-1 五種轉印技術之示意圖 ... 20

圖2-2 微接觸轉印(μCP)製程示意圖... 20

圖2-3 奈米接觸轉印(nCP)製程示意圖 ... 20

圖2-4 應用毛細現象微模造技術(MIMIC) ... 21

圖2-5 利用金字塔狀結構進行浮雕轉印微小點狀圖形 ... 21

圖2-6 速度控制 PDMS 黏著力之轉印製程示意圖 ... 22

圖2-7 高分子材料之多層轉印可藉調整參數控制轉印型態 ... 22

圖2-8 奈米轉印技術應用於多層結構之轉印。 ... 23

圖2-9 利用犧牲層搭配奈米壓印方式製作結構 ... 23

圖2-10 利用光阻作為犧牲層進行多層微流道製作 ... 24

圖2-11 應用 TDP(therma-differential process)反轉印製作多層結構 ... 24

圖2-12 薄膜電晶體(field effect transistor, TFT)結構示意圖 ... 25

圖2-13 常見之有機半導體材料 ... 25

圖2-14 利用冷銲(cold-welding)技術製作 OLED 之電極 ... 26

圖2-15 利用 PDMS 模具轉印 P3HT 作為 OTFT 之主動層 ... 26

圖2-16 利用微接觸轉印製程搭配薄片 PDMS 製作 OTFT 電極 ... 27

圖2-17 利用熱映象(thermal imaging)技術製作 OTFT ... 27

圖2-18 利用毛細現象(capillary action)製作無殘留層之微結構 ... 28

圖2-19 利用 PDMS 模具與轉印技術製作 OTFT 之電極 ... 28

圖2-20 利用 PUA 模具與轉印技術製作 OTFT 之半導體層 ... 28

圖2-21 利用金作為電極,搭配光固化壓印製程製作 OTFT ... 29

圖2-22 利用 SWNTs 作電極搭配 pentacene 作為主動層之 OTFT ... 29

圖3-1 熱浴槽 ... 45

圖3-2 微影蝕刻製程之步驟示意圖 ... 45

圖3-3 光阻旋塗機 ... 45

圖3-4 曝光機台設置 ... 46

圖3-5 曝光後於光阻上產生之駐波現象 ... 46

X

圖3-6 EPG 510 之解析度可達 600nm ... 46

圖3-7 MT-UV 6002 光阻製作出結構,解析度約數十 μm ... 46

圖3-8 Power meter ... 47

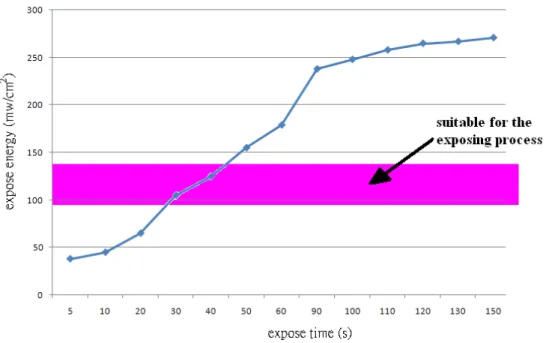

圖3-9 曝光機台汞燈照射能量隨時間變化圖 ... 47

圖3-10 藉光學顯微鏡可分辨膠片光罩之上藥面/無上藥面 ... 47

圖3-11 本研究利用之圓形膠片光罩 ... 48

圖3-12 光學顯微鏡 ... 48

圖3-13 氯化鐵對金屬材料等向性蝕刻與底切狀況示意圖 ... 48

圖3-14 蝕刻紅銅無攪拌五分鐘之結果 ... 49

圖3-15 蝕刻紅銅有攪拌五分鐘之結果 ... 49

圖3-16 二維輪廓及表面粗度量測儀 ... 49

圖3-17 利用表面輪廓儀量測不鏽鋼蝕刻深度-速率之關係圖 ... 50

圖3-18 利用表面輪廓儀量測紅銅蝕刻深度-速率之關係圖 ... 50

圖3-19 對覆有 100μm 寬光阻擋照層之鏡面不銹鋼進行蝕刻 ... 50

圖3-20 對覆有直徑 200μm 圓光阻擋照層之紅銅材料進行蝕刻 ... 51

圖3-21 PDMS 模具鑄造製程示意圖 ... 51

圖 3-22 本研究使用之 ITO 薄膜 ... 51

圖3-23 不同溫度下,四種蝕刻液蝕刻 ITO 薄膜之情況 ... 52

圖3-24 ITO 電極製作流程圖 ... 52

圖3-25 表面接觸角量測儀 ... 52

圖3-26 接觸角量測圖 ... 53

圖3-27 ITO 蝕刻實驗之光罩與光阻曝後烤時間差異測試結果比較 ... 53

圖3-28 蝕刻前與蝕刻後 ITO 薄膜與光阻擋罩層之狀況 ... 54

圖3-29 不平行光源曝光導致負型光阻尺寸放大現象之示意圖 ... 54

圖3-30 降低蝕刻液溫度至約 80~81℃左右之結果圖 ... 54

圖3-31 提高曝後烤時間至五分鐘可有效降低 ITO 側蝕狀況 ... 55

圖4-1 模具結構間隙受壓變形導致轉印產生殘留層示意圖 ... 67

圖4-2 分析情況示意圖 ... 67

圖4-3 模具間隙變形之凹陷中心與基準面之距離(gap)示意圖 ... 67

圖4-4 有限元素分析步驟與處理程序 ... 68

圖4-5 以 ABAQUS 進行 PDMS 轉印模擬之分析對象與尺寸標示 ... 68

圖4-6 利用 ABAQUS/CAE 建立之模具/基材 2D 模型 ... 69

圖4-7 有限元素模擬接觸情況,主、副平面之關係 ... 69

圖4-8 設定與邊界條件設定 ... 70

圖4-9 初步模擬所建立之 2D 模型網格 ... 70

圖4-10 無設定 Nlgeom,由於幾何不穩定導致模擬失敗 ... 71

圖4-11 初步模擬結果 ... 71

圖4-12 PDMS 厚度與微結構間間隙處凸起形變之關係 ... 72

XI

圖4-13 不同壓力下,間隙凸起狀況(SG)之比較 ... 72

圖4-14 PDMS 模具內部形變狀況關係 ... 73

圖4-15 1mm 厚 PDMS 頂部施加壓力與 gap 處凸起形變之關係 ... 73

圖5-1 轉印製程概念圖 ... 91

圖5-2 接觸角量測實驗 ... 91

圖5-3 表面黏著性與墨水分子間張力差異於轉印製程之影響 ... 92

圖5-4 翻製自銅母模的 PDMS 模具 ... 92

圖5-5 電感耦合電漿蝕刻(ICP)設備 ... 93

圖5-6 白光干涉儀量測模具輪廓與尺寸 ... 93

圖5-7 本研究使用之兩種轉印製程示意圖 ... 94

圖5-8 利用翻自銅母模之 PDMS 進行轉印製程之結果 ... 94

圖5-9 以翻自銅母模之 PDMS 模具進行圓形圖型轉印之結果與分析 . 95 圖5-10 以翻自矽晶圓母模之 PDMS 模具進行圓形圖型轉印之結果 ... 95

圖5-11 以翻自矽晶圓母模之 PDMS 模具進行光柵圖型轉印之結果 .. 96

圖5-12 不同溫度下以翻製自銅母模之 PDMS 模具進行轉印的結果 .. 96

圖5-13 以結構頂端平整之 PDMS 模具進行不同溫度下轉印之結果 .. 97

圖5-14 以結構頂端凸起之 PDMS 模具進行不同轉印壓力的結果 ... 98

圖5-15 以結構頂端平整之 PDMS 模具進行不同轉印壓力的測試 ... 99

圖5-16 墨水塗佈於 PDMS 上之塗佈厚度差異 ... 99

圖5-17 MT-UV 6002 塗佈厚度測試 ... 99

圖5-18 使用 MT-UV 6002 墨水進行轉印測試 ... 100

圖5-19 EPG 510 墨水不同旋塗時間之觀察 ... 100

圖5-20 不同旋塗時間轉印結果 (a)15 秒 (b)99 秒 ... 101

圖5-21 乾式轉印製程初步結果 ... 101

圖5-22 不同轉印壓力下乾式轉印之轉印結果 ... 102

圖5-23 不同轉印溫度下乾式轉印結果 ... 102

圖5-24 降低旋塗轉速,於 PDMS 頂端加軟墊之圓點轉印結果 ... 102

圖5-25 降低旋塗轉速,於 PDMS 頂端加軟墊之光柵轉印結果 ... 103

圖5-26 本研究對位系統之設置 ... 103

圖5-27 雙層交錯式結構轉印製程示意圖 ... 104

圖5-28 轉印雙層交錯式結構結果 ... 105

圖5-29 雙層圓點堆疊結構所使用之 PDMS 模具放大圖 ... 105

圖5-30 轉印雙層圓點結構之結果 ... 106

圖5-31 雙層轉印時,堆疊時溫度與壓力導致下陷量不同導致兩層轉印 高度於量測時並不相同。 ... 106

圖5-32 壓痕深度測試結果 ... 106

圖5-33 不同墨水於 PDMS 模具 PMMA 基材量測 ... 107

圖5-34 使用 PEDOT:PSS 轉印圓點圖形結果 ... 107

XII

圖5-35 轉印 PEDOT:PSS 不完整處之觀察 ... 108

圖5-36 使用導電銀膠轉印圓點圖形結果 ... 108

圖5-37 轉印 EPG 510 光阻於紅銅上做為蝕刻擋罩,並使用 FeCl3蝕刻 五分鐘所得結果 ... 109

圖5-38 濕式轉印與乾式轉印製程成型視窗 ... 109

圖6-1 P3HT 結構圖 ... 119

圖6-2 OTFT 作動介紹 ... 119

圖6-3 導電銀膠中奈米銀線交錯狀況 SEM 圖 ... 119

圖6-4 PEDOT 分子結構圖 ... 120

圖6-5 轉印用汲極/源極模具 ... 120

圖6-6 預計完成之 O-TFT 元件 ... 121

圖6-7 製作完成之 ITO 閘極 ... 121

圖6-8 HP4338B 四點探針平台 ... 122

圖6-9 量測不同材料與旋塗轉速下,介電層電容-頻率結果 ... 122

圖6-10 三種作為介電層之有機材料旋塗於 ITO 薄膜上後之情況 ... 123

圖6-11 AFM 表面粗度量測結果 ... 123

圖6-12 使用奈米銀膠轉印 TFT 之 D/S 電極之結果放大圖 ... 124

圖6-13 使用 PEDOT:PSS 轉印 TFT 之 D/S 電極結果 ... 124

圖6-14 使用 P3HT 轉印半導體層於 PMMA 介電層上之結果圖 ... 124

1

第一章 導論

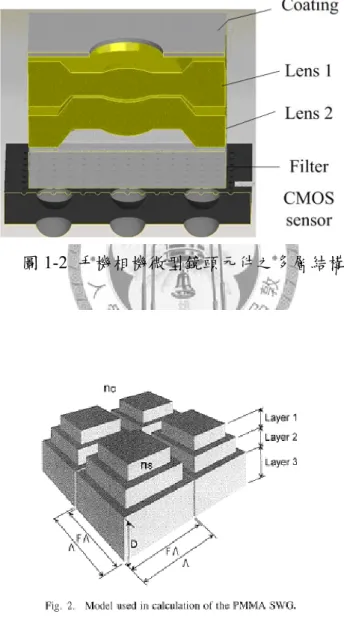

微元件製作技術之開發隨著科技的進步與各種先進產品需求與日遽增而更 加重要。包含顯示器、手機、數位攝影、生物檢測元件、光纖通訊等產品,都不 斷朝向輕薄短小與可攜式的目標開發與應用,因此如何利用較低價、大量、快速 的製程技術來製作所需之元件成為產、學界亟欲開發之課題。目前的微型元件因 為其特定功能性,因此常包含複合式多層之結構,例如電晶體元件(圖 1-1)同時 包含導電層、半導體層與絕緣層,以作為電子元件之”開關”;又例如陣列式之手 機相機微型鏡頭元件(圖 1-2)需包含透鏡、光圈等多層結構;亦有人提出多層光 柵結構,藉著各層材料折射係數之差異而給予該光柵元件特殊功能(圖 1-3)。這 些元件之傳統製作過程都較為複雜,且往往因為溫度、材料、製程氛圍等因素而 提高製作成本。例如以半導體製程製作電晶體,會因製程中的高溫導致無法應用 於軟式基材上。而多層光柵元件的製作,使用傳統塑膠相關製程製作則會有製程 複雜、耗時的問題。有鑒於多層複合式元件重要性與日俱增,近來產學界無不克 盡心力的朝向應用高分子塑膠材料製作複合式多層元件,以期能藉由質輕、量 大、價格低等優勢來取代傳統微機械加工、矽製程與微機電等方法。

1.1 多層結構製作技術介紹

基於無機材料之多層微元件製程有許多,例如一般製作TFT 之方法乃使用 五道光罩搭配對位製作;而手機相機微型鏡頭也利用類似概念,搭配dicing 製作 出一顆顆的鏡頭。然而這類方法最大缺點在於製程複雜性高,且高製程溫度與撓 曲性差也是無機製程之缺點,一般TFT 的製程可見於圖 1-4。

使用高分子材料製作多層微結構已被產學界發展多年,主要製作方法為紫 外光固化(UV-curing)成型技術(圖 1-5)以及微接觸轉印法(micro contact printing, μCP),這些製程優點在於應用範圍廣,已被廣泛的探討與發表,主要的應用為製

2

作薄膜電極、生物微流道等。然而紫外光固化技術應用於多層微結構製作最大的 缺點在於製作之結構具有殘留層,必須經過額外的處理以去除殘留層(圖 1-6)。

而微接觸轉印技術雖然可以直接製作無殘留層之微結構,然而此技術受限於轉印 墨水與基材之材料,因此無法廣泛運用(詳細介紹可見於第二章)。

1.2 應用塑膠高分子材料轉印技術優勢

如同前節敘述,使用塑膠高分子材料的好處在於1. 製程溫度低,可應用於 軟式塑膠基板上,製作軟性電子元件(flexible electronics),2. 材料價格低,可降 低產品成本,3. 製程彈性大。本研究室已針對高分子材料之製程,包含射出成 型,熱壓成型以及紫外光固化成型等製程進行多年深入的研究,但皆僅限於單層 微元件之製作。

以往所提出之多層元件製作方式往往必須經過複雜的前處理或者後處理程 序,或者必須受限於轉印材料等。因此雖然時至今日,多層奈米尺寸之結構已經 可以被製作出來,然而仍然無法廣泛的被各界所應用。

本實驗室張致遠學長於2006 年提出使用轉印製程製作液晶顯示器中濾光片 之黑色矩陣[1],其製程概念如圖 1-7 所示,此概念即結合紫外光固化成型與轉印 成型技術。此方法於1996 年被哈佛大學 Whitesides 教授的研究團隊證實可以製 作出多層堆疊的結構[2]。然而無論使用刮刀[1]或者噴氣搭配 PDMS[2]進行多餘 光固化樹脂之刮除皆無法有效去除殘留層,仍須仰賴額外的後製程以移除多餘的 殘留層。

本研究主要以開發轉印製程為目標,其概念如圖 1-8 所示。此方法乃將預 先塗佈於模具微結構頂端之”墨水”(ink),藉著表面能的差異轉印至基材上並固 化。此製程之主要優勢為1.製程單純,僅需一個轉印步驟即可完成;2.轉印結果 無殘留層,不須額外後處理;3.可製作多層結構元件;4.材料相容性高。基於以 上優勢,搭配自製的定位系統,本研究所開發之轉印製程即可應用於製作多層附

3

合式元件,包含有機薄膜電晶體、微型鏡頭陣列以及多層光柵元件。

1.3 有機薄膜電晶體元件

本論文以開發有機薄膜電晶體元件作為微轉印製程製程之應用。薄膜電晶 體(thin film transistor, TFT)時常做電子元件之「開關」,藉由偏壓(voltage bias)來 控制元件之開關,藉此控制電子元件之作動。薄膜電晶體元件廣泛的運用於平面 顯示器,感測器以及電子標籤等領域。一般而言,薄膜電晶體包含閘極/介電/半 導體/汲極與源極等四層,其汲極/源極以及半導體這兩層皆可用微轉印製程的方 式製作。

有機薄膜電晶體(organic field effect transistor, OTFT)元件乃利用有機材料製 作電晶體元件,由於有機材料的可塗佈性與成型後之可撓曲性,因此有機薄膜電 晶體元件具有應用於軟性基材的潛力。

1.4 研究動機與研究架構

傳統製作高分子多層微元件技術往往會有殘留層(residual layer)的產生,因 此在製作特殊功能的結構,例如導電結構,特殊光學結構等,會造成許多限制,

而需仰賴較複雜的方式來移除殘留層。然而以往去除殘留層的方法,例如利用反 應離子蝕刻(reactive ion etch, RIE),以及利用複合式模具(hybrid mold)進行結合奈 米壓印與光微影(combined nanoimprint-and photolithography, CNP)等技術,卻往往 因為蝕刻不易控制、模具不易製作、設備昂貴以及會危害有功能性之高分子有機 材料等缺點而無法廣泛應用於去除殘留層。

本研究主軸為開發無殘留層之微結構轉印技術,並應用此技術於多層圖型 之製作,並轉印有機薄膜電晶體各層材料,以證明此技術之實用性。本研究共分 為五個課題:第一部分利用光微影與蝕刻之方法製作出具有特定圖形與深度之模 具,並且針對微影與蝕刻參數進行探討。接著利用製作好的模具性行軟模翻製,

4

以進行接下來的轉印製程。第二部分則是針對微結構轉印時各製程參數對軟模之 影響進行應力模擬,具體分析微結構轉印時模具變形狀況,以避免轉印時由於模 具變形過度導致”collapse”現象,而產生殘留層。第三部分則是利用翻製好的 模具進行無殘留層之微結構轉印,以避開一般移除殘留層之步驟。第四部份則是 利用此一製程概念製作出傳統製程難以製作之多層且無殘留層之微結構元件,展 現出此製程之應用性與優勢。本研究之最後一部分則是將此一多層轉印之技術應 用於轉印有機薄膜電晶體元件線路與材料,以驗證此一製程。

1.5 論文架構

本論文第一章概略介紹研究動機與研究主題與方向。第二章介紹相關文 獻,包含高分子結構轉印技術,以及OTFT 相關元件製作技術。第三章介紹實驗 初步設置,並介紹本研究之初步製程,探討黃光、微影與蝕刻製程。第四章分析 轉印製程中,PDMS 模具受力變形之狀況。第五章介紹微結構轉印製程之開發,

並探討多層圖形轉印。第六章探討利用轉印製程製作OTFT,並進行相關參數探 討。第七章為本論文之總結與未來相關之研究發展。

5

圖1-1 應用於液晶顯示器之薄膜電晶體 TFT(from AUO)

圖1-2 手機相機微型鏡頭元件之多層結構

圖1-3 多層光柵結構(Y. Kanamori et. al, 1999)

6

圖1-4 TFT 陣列製程

7

圖1-5 UV 光固化製程

圖1-6 以紫外光固化技術搭配電漿去除殘留層製作多層結構示意圖

8

圖1-7 刮刀刮除輔助轉印成型製程示意圖[1]

圖1-8 本研究所開發之轉印製程概念示意圖

9

第二章 文獻回顧

2.1 結構轉印技術

轉印技術從西元前 255 年即被應用於官方文件之「簽名」之用,主要有五 種方式,分別為浮雕(relief)、凹刻(intaglio)、微影(lithography)、網板印刷(screen) 與噴墨(ink-jet)等[3],製程概念示意圖可見於圖 2.1。浮雕方式即轉印模具突起之 部位,一般而言使用軟式之橡膠模具。凹刻方式則是為浮雕方式反過來,及轉印 下凹部位之表面。微影技術則是利用化學定義出可以吸附墨水、以及不能吸附墨 水的平面,藉此轉印圖形。網版印刷即讓墨水通過有特定圖案的模版,得到特定 之圖形。噴墨方式則是利用噴墨頭來定義圖形,也是這五種技術中唯一非接觸式 的圖形轉印方法。

除了上述的轉印技術之外,微接觸轉印(micro contact printing, μCP)的開發也 提供了一個準確定義轉印元件之方法。Kumar等人於1993年提出利用軟模轉印硫 醇(alkanethiol)之自我組裝材料(self assembled monolayer, SAM)在金的基板上[4], 其轉印製程如圖2-2所示。Yueh-Lin Loo等更於2002年左右利用此一機制轉印奈米 尺寸的結構,稱之為奈米接觸轉印(nano contact printing, nCP),其機制與μCP類 似,差異在於利用塗佈有金之PDMS軟模轉印至含硫醇基之基材上[5],如圖2-3。

該團隊並利用此一方法製作具有良好性能之有機薄膜電晶體元件[6][7]。雖然無 論是μCP或者nCP都可以準確的定義欲轉印之圖形,但材料的選擇卻限制了此兩 種技術之功能,僅能應用於蝕刻擋罩,或者導電電極之轉印。

另外還有一種轉印技術為應用毛細現象之微模造技術(micromolding in capillaries, MIMIC)[8],其製程示意圖如圖2-4所示。此製程類似所謂的凹刻轉印 技術。首先利用光阻定義圖形,再用PDMS製作出有凹洞之模具。將PDMS均勻 緊密的貼合於基材上,利用於PDMS上所開之孔洞對欲成型之模穴倒入光阻進行

10

充填,並照光固化。此製程可製作出小於1微米,然而製程時間長,且光阻材料 比較浪費,皆為此製程之缺點。

2.2 浮雕轉印技術

針對本研究欲使用之浮雕轉印技術, Hong 等人於 2008 年提出[9]利用方向 {1 0 0}矽晶圓蝕刻出之結構翻製材料為 PDMS 之金字塔結構,藉著轉印壓力的 調配可以得到不同尺寸之微點狀結構,可應用於生醫領域之蛋白質與細胞、神經 元之連結。為了在 PDMS 模具上塗佈很薄的墨水,此研究團隊利用熱蒸汽的方 式進行塗佈,並且搭配應力分析模擬來驗證金字塔狀應用於微小圓點轉印之優 勢,見圖2-5。

Meitl 等人則在 2006 年時針對 PDMS 軟模轉印之能力進行研究[10],所使用 的模具為平整之 PDMS。該團隊提出藉著改變 PDMS 拔模速度之差異,可以控 制PDMS 與待轉印結構之間的黏著力,進而達到結合結構與複合結構之製作(圖 2-6)。該研究並且證明此方法除了應用於單晶矽元件之外,也可應用於轉印雲 母、石墨甚至是花粉等材料,然而此方法是否適用於有黏滯性的光阻材料,仍然 有待進一步之研究。

2.3 多層結構元件轉印技術

關於多層微結構轉印的方法有許多種,本節將專注於討論各界針對高分子 材料多層轉印方法之開發,並簡單列出其結論。

Bao 等 人 於 2002 年 提 出 利 用 SiO2 模 具 , 搭 配 表 面 活 性 劑 (surfactant)1H,1H,2H,2H-perfluorodecyl-trichlorosilane 來翻製奈米尺寸之微結構 [11]。並指出藉著調控欲轉印材料厚度(film thickness)與底基材結構寬度(distance between features)與溫度,可以轉印出連續的圖案圖 2-7a 或者僅轉印圖案於基材 之突起處圖2-7b,並使用 O2 RIE 來去除殘留層。該研究並指出不同之轉印材料,

11

其對於基材結構寬度之極限也不同。例如PMMA 材料於基材間格略大於 3 微米 就只能轉印結構於基材突起處(圖 2-7c),相反的,PC 材料則可轉印連續的結構 於基材上(圖 2-7d)。同時,該研究也利用此方法製作多層之交錯型結構(圖 2-7e)。

對於多層微結構之轉印方式,開發奈米轉印技術(nanotransfer printing, nTP) 之Rogers 與其團隊利用金作為材料,搭配平整度佳之 PDMS 軟膜與自組裝材料 (SAM)轉印出具有殘留層之多層 grating 結構[12](圖 2-8)。

Xu 等人則是搭配犧牲層(sacrificial film)與奈米壓印(nanoimprint lithography) 技術來製作結構(圖 2-9a)。其使用之模具為 Si,轉印材料為 PMMA,犧牲層則利 用鋁[13]。該團隊指出利用犧牲層方法,可以避免傳統奈米壓印用機械方式脫模 所造成之表面粗糙與結構破壞等缺點。犧牲層的脫模方式乃利用 HCl 蝕刻之化 學方法進行脫模,可增進複製結構之完整性與表面平整度。該團隊並搭配 O2電 漿移除單層奈米壓印所產生之殘留層,並且利用堆疊的方式進行多層微結構之翻 印技術(圖 2-9b)。

多層結構之轉印技術也時常被應用於微流道之製作[14],主要是因為搭配 grating 的模具可以輕易的形成微流道所需之通道(channel)。Reano 等人利用對光 阻 SC1813 進行奈米壓印,利用壓印所形成之 grating 作為犧牲層,在該 grating 上沈積SiO2,並對整個試片施予高壓O2電漿以移除作為犧牲層之光阻SC1813,

得到微流道結構,其製程可見於圖2-10a。由於有 SiO2 作為支撐層,因此在進行 多層微流道轉印的製程時可承受最高8MPa 之轉印壓力,所轉印之多層微流道結 果如圖2-10b 所示。

Nakajima 等人則利用溫度差異控制(thermo-differential process, TDP)的方式 來進行反轉印製程[15]。所謂反轉印製程(reversal imprint lithography, RIL)即利用 如文獻[11]的方法,將欲轉印之材料塗佈於模具上,再利用各種參數控制表面能,

將有塗佈於模具之材料轉印於基材上。 Nakajima 等人藉著控制上下待轉印材料 (PMMA)之溫度差異(圖 2-11a)來進行多層微結構轉印。此方法之優勢在於可解決

12

多層壓印時下層結構遭壓扁(depress)的狀況,實際結果可見於圖 2-11b。最後該 團對並利用此方法轉印三層之結構(圖 2-11c)。

2.4 有機薄膜電晶體元件介紹

自從 Tsumura 與 Koezuka 於 1986 年製作出第一個有機薄膜電晶體(organic thin film transistor, OTFT)[16]以來,各界於有機電晶體的製作有長足的進展。

OTFT 為一廣泛應用於電子相關領域之「開關」元件,藉著偏壓(voltage bias)之 控制來對OTFT 元件進行開關,進而控制電流之通過與否。

傳統的電晶體製作過程需要較高之製程溫度,因此不可能製作於軟式之塑膠 基材上面。然而近來軟性電子(flexible electronic)之發展與需求日漸深入、龐大,

包含主動式陣列液晶顯示器(active-matrix liquid crystal displays, AMLCDs)、主動 式陣列發光二極體(active-matrix organic light-emitting diodes, AMOLEDs)、電子紙 (electric paper)、有機感測器、有機太陽能電池無限辨識系統(radio-frequency identification, RFID)等,因此發展低溫製程之有機薄膜電晶體元件就變成了極為 重要的課題。

有機電晶體相較於傳統電晶體之差異乃在於,有機材料具備有可溶於化學 溶劑之特性,使其有機會於較低之溫度下塗佈於軟性的塑膠基材上,且相較於傳 統無機的電晶體元件更具備了大面積與低製作成本之優勢,有機電晶體與單晶矽 薄膜電晶體、多晶矽薄膜電晶體之比較可見於表2-1[17]。

2.4.1 薄膜電晶體之作用原理

薄膜電晶體之結構分為頂接觸式(top-contact)與底接觸式(bottom contact),頂 接觸式即主動層頂部與電極接觸,底接觸式則是主動層之底部與電極接觸,如圖 2-12。其最主要功用有如電子線路之「開關」,藉由偏壓來決定電流是否通過該 薄膜電晶體,進而控制目標元件。當閘極(gate)之電壓與源極(source)、汲極(drain)

13

相同時,此時主動層(active layer)如同一層不導電的介電層一般,使整個電晶體 處於關閉的狀態(off state)。然而當一偏壓(biasing)施加於閘極時,介電層就扮演 如同電容的角色,主動層則負責用於傳遞源極與汲極之間的電流流動,此時的主 動層處於激態(accumulate),而整個電晶體則是呈現「開」(on)的狀態。

當電晶體呈現「開」的狀態時,主動層於源極與汲極之間距離(即通道,

channel)傳遞電荷之方式依主動層之半導體材料不同而有差異。當半導體材料為 p-type 半導體時,傳遞之介質為電洞(正電荷),此時閘極需為負偏壓(biased negatively);反之若為 n-type 半導體時,則傳遞之介質為電子(負電荷),此時閘 極之偏壓需為正偏壓(biased positively)。

為了製作性能佳之薄膜電晶體,有幾個關鍵因素需要考慮,包括高的輸出 電流,好的開/關速度以及「開」、「關」狀態狀態差異大。為了達到上述三點的 要求,載子移動率(carrier mobility)、臨界電壓(threshold voltage)與開/關狀態電流 比(on/off current ratio)等因素都需被考慮。一般而言,藉由觀察量測之 I-V 圖可 計算出上述之參數。

薄膜電晶體基本之汲極電流關係式為

(ISD)lin=(W/L)μCi(VSG-VT-VSD/2)VSD (1) 其中(ISD)lin為線性區之汲極電流,L 為汲極/源極之間通道(channel)之長度,

而 W 則為汲極/源極電極本身之寬度,μ 即載子移動率,單位為 cm2/V-s,Ci 為 介電層每單位面積之電容,VT為臨界電壓,VSD與VSG為汲極、閘極相對於源極 之電壓。

由於汲極電壓較小,因此通常會被忽略,汲極電流之關係是可簡化為 (ISD)lin=(W/L)μCi(VSG-VT)VSD (2)

當汲極電壓逐漸變大至超越閘極電壓與臨介電壓差異時(|VSD|> |VSG-VT|),

電晶體進入飽和工作區(saturation regime),由於電晶體受激態(accumulation mode) 夾止(pinch-off),導致汲極電流之飽和,因此關係式可改寫為

(ISD)sat=(W/2L)μCi(VSG-VT)2 (3)

14

由以上關係式可知,如欲增加汲極電流,電極寬度、半導體材料的載子移 動率、介電層之介電性都需要增加,而通道長度則需減少。

薄膜電晶體之開/關速度受到臨界電壓(VT)影響,臨界電壓即量測欲將電晶 體由「關」轉換為「開」的狀態所需之電壓,然而由於此數值被半導體-介電層 之介面影響,並不好評斷與控制,因此大部分仍以載子移動率(μ)以及開/關狀態 電流比(Ion/Ioff)這兩個因素當作評斷該電晶體好壞之標準。

2.4.2 有機半導體材料

1970 年代日本化學家白川英樹(Hideki Shirakawa)與美國賓州大學化學家 Alan G. Macdiarmid、物理學家 Alan J. Heeger 發現導電高分子,並因導電塑膠之 成就於西元 2000 年獲得諾貝爾化學獎。由於導電高分子具有半導體材料之特 性 , 因 此 具 有 取 代 以 往 三 十 幾 年 利 用 單 晶 矽(monocrystal silicon) 與 非 晶 矽 (amorphous silicon)化合物作為半導體材料之淺力。

有機半導體材料之好壞對於有機薄膜電晶體功能影響很大。電荷載子 (carrier)於半導體材料中的傳遞方式乃利用「跳躍」機制(hopping mechanism)。對 於p-type 半導體材料而言,由於電洞(holes)數量大於自由電子(electrons)數目,因 此偏向傳遞電洞,反之對於n-type 半導體材料而言,則因為自由電子數目大於電 洞,因此藉由傳遞自由電子進行電荷的傳遞。

目前所發展出來之有機半導體材料多是以小分子及寡聚物為主。小分子如 pentacene(Pn),其載子傳移動率(carrier mobility)可達 1.5cm2V-1s-1[18];而寡 聚物如α,ω-dihexyl-hexathiophene 之載子傳輸速率則可達 0.13 cm2V-1s-1 [19]。而 在高分子材料方面,僅R.H.Friend 等於 1998 年發表具高度規則度之 regioregular Poly(3-hexylthiophene),即 P3HT 之載子傳輸速率可達 0.1 cm2V-1s-1 [20]。

較常使用的有機半導體材料可見於圖 2-13[21],當高分子材料具有低氧化 (low oxidizing)與高還原電位(high-reducing potentials)之特性時,較適合作為

15

p-type。而目前有機半導體材料較常被利用的皆為 p-type 型,圖 2-13 中藍色的材 料皆為p-type 半導體材料,其中又以 pentacene(Pn)與 poly(3-alkyl thiophene)(P3HT) 最常被各界運用。

雖然p-type 材料較多,但是像發展 CMOS 元件時需要 p-n junction,n-type 半 導 體 材 料 之 發 展 仍 然 勢 在 必 行 。 一 般 而 言 使 用 較 強 的 拉 電 子 基 團 (electron-withdrawing groups)來改變有機半導體材料,例如-CN,-F 與-Cl,來降 低 材 料 之 混 層 軌 域 中 , 最 低 能 量 的 電 子 未 填 軌 域 的 能 階(lowest unoccupied molecular orbital, LUMO),增加材料電子注入(electron injection)與電子傳輸 (electron transport)特性,以利用於 n-type 之功能。圖 2-13 中之紅色部分即兩種 n-type 之有機半導體材料,一般而言 n-type 之載子移動率較差,然而 kimberly C.

Dickey 等人[22]利用丙酮、己烷與二氯乙烷等材料改變等材料對 TES ADT(圖 2-13g)進行處理,使材料重新結晶,得到的載子移動率可高達0.1cm2V-1s-1以上。

2.5 有機薄膜電晶體(OTFT)製程相關文獻

有機薄膜電晶體製程之開發與研究專注之課題包含使用新的製程製作 OTFT、改進以往製程製作性能更佳之 OTFT、針對 OTFT 之單一層(例如導電層,

半導體層或者介電層)進行研究與改善,最後就是應用新的材料來製作 OTFT 以 改進其性能,然而此課題偏向化學,因此於本論文中不予探討。

2000 年時 Kim 利用所謂「冷銲」(cold-welding)的方法來製作有機發光二極 體(OLED)之電極[23],其製程示意圖如圖 2-14a,利用平整金屬表面之間所生之 金屬鍵結(metallic junction),來移除事先塗佈於有機層,但不想要的部分。此方 法最大的好處為利用非化學的物理方法製作出電極的圖案,避免化學機制對於有 機材料之傷害,由圖2-14b,c 也可看出利用此方法可清楚定義出圖形之邊緣。

Park 等人則藉著轉印 P3HT 材料的方式來製作 OTFT 之主動層[24],並且搭 配雙介電層:polyimide(PI)、SiO2 與金屬電極,製作出載子移動率 0.02 cm2V-1s-1,

16

Ion/Ioff 103~104之OTFT (圖 2-15a)。此研究利用軟性之 PC 基材,並用 PDMS 模具 搭配適當之表面處理,因此可以得到不錯性能之,且可撓曲之 OTFT 陣列(圖 2-15b)。

Loo 利用微接觸轉印(μCP)方式搭配薄片 PDMS 製作 OTFT[25]。其製程如 圖2-16,利用旋塗方式製作厚度 25-50 微米之 PDMS 於 PET 基材上,並於 PDMS 表面定義出金的汲極、源極圖形,最後藉著平鋪的方式與化學接合之方式把金電 極轉印於事先製好之閘極/介電層/半導體層的上方完成 OTFT 之製作。此研究同 時進行機械量測,證明所製作出來OTFT 之結構強度與穩定性佳。

熱映象(thermal imaging)技術是一乾式添加的製程[26],杜邦公司(DuPont) 於過去十幾年來已經利用此技術製作許多商品,杜邦公司的研究員Blanchet 等人 利用此技術製作有機薄膜電晶體[27],如圖 2-17a 所示,首先貼合兩個彈性之基 材,其中上基材為多層之施者(donor),而下層則為受者(receiver),藉著雷射打到 高分子基材轉換成的熱能使有機材料分解成為汽態,將 donor 上的結構轉換至 receiver 上。此方法可以快速定義大面積、微米尺寸之結構(圖 2-17b)。然而高溫 製程導致材料的選擇有所限制。

Salleo 等藉著表面能的調控,藉著毛細管現象之作用,讓模具凹的部分無法 複印至基材上,而溶液之溶劑則會被 PDMS 模具吸收。因此利用此方法不需要 固化的步驟,且僅模具突起處有轉印到,形成無殘留層之轉印機制[28](圖 2-18a)。此研究也利用這個方法製作薄膜電晶體元件,結果如圖 2-18b。然而利 用毛細作用製作的方法雖然可以清楚定義圖形,且無殘留層,然而仍有無法使用 在疏水性材料上以及不適合用於製作單一圖形之結構等缺點。

Li 等利用轉印 PDMS 模具突起處之 poly(3,4-ethyl enedioxythiophene / poly(4-styrenesulphonate) (PEDOT/PSS)製作 OFTF 之導電電極(圖 2-19),搭配熱 蒸鍍上pentacene 半導體層,得到載子移動率大於 0.1 cm2V-1s-1 之 OTFT[29]。

Park 等也利用轉印軟模具突起處於基材上,不同的是此研究轉印的是有機

17

半導體材料 pentacene(Pn)[30](圖 2-20)。該團隊利用 poly(urethaneacrylate)即 PUA,作為模具進行轉印。使用 PUA 的原因是因為相對於 PDMS 具有較高之機 械強度。利用轉印的製程的主要好處,在於可避免 lift-off 製程對於有機材料之 破壞,同時節省製作手續。該研究同時利用表面能之測定來控制轉印機制,藉此 對整個轉印機製作探討與改進。

Zhang 等人也利用類似轉印的製程製作 OTFT[31],使用的方法乃將 Au 電 極藉著濺鍍(sputter)或者電子束蒸鍍(e-beam evaporation)的方式製作於模具上,並 對於塗佈有紫外光固化樹脂(UV-resin)之基材進行壓印與曝光。該文獻指出未被 壓印到的光固化樹脂由於與空氣中的氧作用之關係並不會固化(尤其對於這類型 之薄膜情況),經由脫除為固化光阻之步驟,汲極與源極就製作完成。最後再分 別旋塗半導體層、介電層與銀膠(silver paste)完成 OTFT 之製作(圖 2-21),其製作 出來之OTFT 載子移動率為 0.0016cm2V-1s-1,開關電流比 Ion/Ioff為102。

近來許多OTFT 相關研究利用 ITO 或者 NiOx作為閘極,搭配有機半導體材 料作為主動層,主要是為了能夠製作透明的OTFT 元件。然而利用此方法製作出 來的OTFT 元件載子移動率與透光度(25%-30%)總是低於無機氧化物所製作出來 的TFT。Cao 等人指出載子移動率與透光度較低的原因是來自於無機材料與有機 材料之間的接觸不佳,產生較高之蕭基障壁(Schottky barriers, SBs),因此該團隊 提出利用單壁奈米碳管(single-walled carbon nanotube, SWNTs)作為 OTFT 的電極 [32]圖 2-22a。其實驗結果顯示製作出來的 OTFT 其透光度於各光波長下皆較多 晶矽(α-Si)製作出來的 TFT 佳,且其載子移動率可達 0.5cmV-1s-1 以上,其製作 結果可見於圖2-22b。同時該研究也指出製作出來之薄膜電晶體經過彎折時,其 載子移動率並無太大改變(圖 2-22c)。

2.6 文獻總體回顧與研究創新

總結以上探討之文獻,在多層微結構轉印機制的部分,殘留層的去除都必

18

須仰賴額外的製程(如:RIE,lift-off ),除了增加製程步驟,設備成本以外,移除 殘留層之步驟並無法避免傷害到欲留下之結構。移除式去除結構殘留層之方式除 了會對微結構尺寸與精確度造成傷害之外,許多製作OTFT 的文獻更指出可能影 響到有機材料之化學性質,甚至破壞脆弱的有機材料,因此開發無殘留層之微結 構轉印技術具有相當之價值。

OTFT 製程相關之文獻則多注重於元件性質之改進與有機材料之運用,轉印 方式之研究則專注於表面品質改善,鮮少針對轉印機制的本身進行探討。

本研究依據前人之相關研究,結合「蝕刻製程」、「PDMS 轉印製程」、「多 層堆疊技術」、「有限元素模擬製程」等課題來開發無殘留層之多層微結構轉印技 術,並且藉著轉印多種材料以展現此製程可應用範圍於廣度。最後藉著轉印導電 高分子材料嘗試製作OTFT 元件,藉著參數之調控,證明利用轉印至成可製作出 性有機薄膜電晶體。

19

表2-1 OTFT 與 α-Si TFT 及 poly-Si TFT 之比較 [17]

TFT Amorphous Si Poly-Si Organic

Status Mature Development Research TFT type N-TFT N-TFT or P-TFT P-TFT or N-TFT

Mobility (cm2/Vs) 0.1-1.0 50-200 0.005-3

Uniformity Good Poor Unknown

Stability Poor Good Unknown

Cost Low High Very low

Ion/Ioff

>106 >106 103-108 Size and voltage to

drive10μA(Gate dielectric is 300nm

and channel length is 5μm)

channel width

=92μm (VGS-V

TH)=7V

channel width

=10μm (VGS-V

TH)=1.5V

channel width

=181μm (VGS-V

TH)=25V

20

圖2-1 五種轉印技術之示意圖,藍色部位是轉印之單元,而紅色則為墨水。(a) 浮雕(relief)、(b)凹刻(intaglio)、(c)微影(lithography)、(d)網板印刷(screen)與(e)噴

墨(ink-jet) [3]

圖2-2 微接觸轉印(micro contact printing, μCP)製程示意圖 [4]

圖2-3 奈米接觸轉印(nano contact printing, nCP)製程示意圖 [5]

21

圖2-4 應用毛細現象微模造技術(micromolding in capillaries, MIMIC) [8]

圖2-5 利用金字塔狀結構進行浮雕轉印微小點狀圖形。(a)轉印示意圖 (b)PDMS 金字塔狀模具 (c)低轉印壓力之結果,紅色為墨水 (d)高轉印壓力之結果 [9]

22

圖2-6 速度控制 PDMS 黏著力示意圖,步驟分別為 (a) (b)在基板上製作好元件,

並貼上平整之PDMS,快速拔除,此時 PDMS 與結構間具有高的黏著力 (c)(d) 平放黏有結構之PDMS 於欲放置之基材上,並緩慢拔除 PDMS 模,此時 PDMS

與結構之間黏著力小,因此結構附著於基材上 [10]。

圖2-7 高分子材料之多層轉印可藉轉印之材料性質、材料厚度、基材結構尺寸以 及轉印之溫度等參數控制轉印型態。(a)轉印出連續之圖型 (b)緊轉印圖型於基材 突起處 (c)PMMA 材料僅能轉印於突起處 (d)PC 材料可轉印連續結構 (e)多層交

錯是結構轉印。[11]

23

圖2-8 奈米轉印技術應用於多層結構之轉印。(a)奈米轉印技術之製程 (b)多層結 構轉印之示意圖 (c)轉印結果之 SEM 圖 。[12]

圖2-9 利用犧牲層搭配奈米壓印方式製作結構 (a)可製作具有較硬犧牲曾背板與 單純壓印出來結構之元件 (b)利用此方法製作 PMMA 之雙層交錯結構 [13]。

24

圖2-10 利用光阻作為犧牲層進行多層微流道製作 (a)製程示意圖 (b)雙層微流 道製作完成之SEM 照[14]。

圖2-11 應用 TDP(therma-differential process)反轉印製作多層結構 (a)左為 TDP 示意圖,又為多層結構製作示意圖 (b) 右圖 TDP 反轉印與左圖之傳統反轉印結

果顯示TDP 反轉印可避免下層結構被壓扁(depress) (c)三層結構製作[15]。

25

圖2-12 薄膜電晶體(field effect transistor, TFT)結構示意圖 (a)頂接觸式(top contact) (b)底接觸式(bottom contact)

圖2-13 常見之有機半導體材料 (a)pentacene (b) copper phthalocyanine, CuPC (c) fluorinated copper phthalocyanine, FcuPC (d) fluorinated naphthalene diimide, F-NDI (e) regioregular poly(3-hexyl thiophene), P3HT (f) poly(2,5-bis(3-alkylthiophen-2-yl) thieno[3,2-b]thiophene), PBTTT (g) riethylsilylethynyl anthradithiophene, TES ADT.

[21]

26

圖2-14 利用冷銲(cold-welding)技術製作 OLED 之電極 (a)製程圖示 (b)(c)利用 cold-welding 技術可清楚定義金屬電極層 [23]

圖2-15 利用 PDMS 模具轉印 P3HT 作為 OTFT 之主動層 (a)結構與各層材料 (b) 製作完成之可撓曲OTFT [24]

27

圖2-16 利用微接觸轉印製程搭配薄片 PDMS 製作 OTFT 之金電極 [25]

圖2-17 利用熱映象(thermal imaging)技術製作 OTFT (a)製程示意圖 (b)利用熱映 象技術所製作出來之OTFT 陣列[27]

28

圖2-18 利用毛細現象(capillary action)製作無殘留層之微結構 (a)製程原理 (b)製 作出來之有機薄膜電晶體[28]

圖2-19 利用 PDMS 模具與轉印技術製作 OTFT 之電極,左圖為製程示意圖,右 圖則為製作出來之頂接觸式(top contact)OTFT[29]

圖2-20 利用 PUA 模具與轉印技術製作 OTFT 之半導體層之製程示意圖[30]

29

圖2-21 利用金作為電極,搭配光固化壓印製程製作 OTFT 元件 (a)製程示意圖 (b)製作出來的電極陣列照[31]

圖2-22 利用單壁奈米碳管(SWNTs)作電極搭配 pentacene 作為主動層之 OTFT (a) 元件結構圖 (b)製作出來的 OTFT 透光性比多晶矽(α-Si)所製作出來的 TFT 佳 (c) 製作出來的OTFT 經過拉伸(數據)與彎折(圖片)測試,載子移動率影響不大[32]。

30

第三章 實驗流程與初步製程探討

本章首先介紹本研究之總體流程,接著針對本研究之前段製程,包含微影、

蝕刻、PDMS 軟式模具製作以及 ITO 薄膜蝕刻製程之建立進行探討。第一節介紹 本研究實驗之流程、方法;第二節介紹微影、蝕刻製程之基本概念;第三節則介 紹微影與蝕刻製程之初步測試結果,並進行製程探討;第四節介紹 PDMS 軟膜 翻製。 第五節則介紹本研究所用之 ITO 薄膜,以及薄膜蝕刻之實驗與探討。

3.1 實驗流程與方法

本實驗之進行共分五階段,分別為:

a. 利用微影(lithography)、蝕刻(etching)製程進行金屬模具製作,並且利用 PDMS 翻製軟式模具。同時測試銦錫氧化物 (Indium Tin Oxide, ITO) 薄膜之蝕刻,

以作為OTFT 之閘極使用。

b. 為了對轉印機制進行更詳細完整的探討,本研究運用有限元素法(finite element method, FEM)分析微結構轉印製程中,軟式模具之特性,給予轉印製 程參數之建議,並提供有價值之數據以供參考。

c. 使用軟式 PDMS 模具進行單層微結構轉印製程之開發,藉製程參數之控制與 模具之設計,對微結構轉印製程進行深入探討。

d. 多層轉印製程之建立。採用堆疊的方式進行多層轉印之研究與探討。

e. OTFT 元件之製作。此部分之研究範疇包含了有機半導體材料與導電材料轉 印製程開發,光罩設計以及元件特性之量測。

31

3.2 光微影與蝕刻法製程介紹

3.2.1 試片前處理工作

本研究針對三種金屬材料進行蝕刻比較,分別為市售之紅銅以及鏡面不鏽 鋼,以獲得最佳之模具材料選擇。

實驗前之試片清洗步驟為:水洗Î熱脫脂Î水洗Î酸洗Î水洗 z 熱脫脂-五分鐘(DC-F20 熱脫脂劑,錠祈國際)

熱脫脂之使用目的為去除金屬表面之油污,以及有機物附著等汙染。DC-F20 為一中鹼度之脫脂劑,適合使用於各式金屬。不含消泡劑,加熱至40℃以上時,

泡沫會被有效的抑制,適用於各種清洗方式。

使用方式為將調配好之熱脫脂液放入熱浴中(圖 3-1),加熱至 50℃,可觀察 到此時脫脂液會從透明變成混濁,浸泡試片五分鐘後,以逆滲透水沖洗約一分鐘 即可進行接下來的步驟。

z 酸洗-五分鐘(10% 稀硫酸)

為了將金屬表面之氧化物去除,並進行微蝕作用(micro etching)以增加試片 表面粗糙度,增進之後光阻塗佈之附著力,因此進行酸洗之步驟。

將試片置入預先調配好,濃度10% 之稀硫酸,等待五分鐘後,以逆滲透水 沖洗約一分鐘。沖洗完之後的試片必須馬上以高壓氮氣(N2)吹乾試片,並放置於 110℃之熱盤(hot plate)上烤乾,以免金屬表面氧化,影響實驗結果。清洗完後的 試片,冷卻之後必須馬上進行接下來的實驗,以免與空氣氧化。

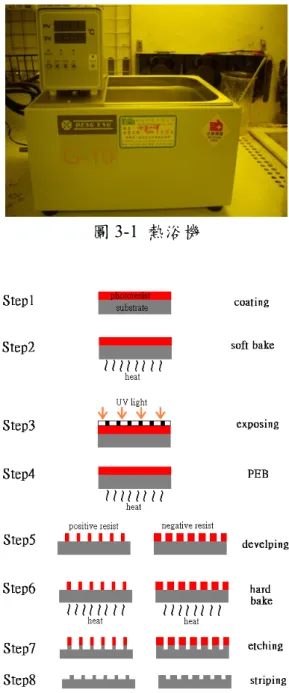

3.2.2 光微影製程與蝕刻製程

微影製程之步驟為:塗佈光阻(coating)Î軟烤(soft bake)Î曝光(expose)Î曝 後烤(post expose bake, PEB)Î顯影(develop)Î硬烤(hard bake),最後再對顯影完

32

之試片進行蝕刻(etching)及剝除光阻(strip),其製程示意圖可見於圖 3-2。其製程 原理與方法分述如下:

(1) 塗佈光阻:運用光阻塗佈機(spin coater,圖 3-3),藉著轉速與旋轉時間的調控 均勻的將光阻塗佈於基材上。在旋塗前必須先將光阻用滴管至少蓋住試片八 成以上的面積,且必須盡量去除因為滴上光阻所產生之氣泡,以免造成塗佈 後試片表面的缺陷。

(2) 軟烤:軟烤最主要的功用乃將塗佈於試片上光阻之溶劑揮發掉,以免曝光時 汙染到光罩,將原本液態之光阻轉換為固態的薄膜。軟烤溫度與時間必須掌 握洽當,溫度不足或者時間太短溶劑無法完全揮發,會汙染到光罩;軟烤時 間太長或溫度太高則會導致光阻內分子產生交鏈固化,降低光阻對於光的敏 感度(sensitivity),影響曝光品質。

(3) 曝光:給予光阻適當之曝光量可使光組之分子產生交鏈固化,然而曝光量太 高會由於二次電子、以及螢光等效應而影響到尺寸精確度。若光阻為正光阻,

受到曝光的地方會在顯影的步驟被去除;反之若為負光阻,受到紫外光照射 之處會產生分子交鏈而留下,未受到曝光處則會被去除。

本研究所利用之曝光機台如圖 3-4 所示,所採取的曝光方式為「接觸式 曝光」(contact),即在曝光時將光罩與塗有光阻之基材接觸。利用此方法之好 處為可減少光源不平行對於尺寸精度之影響;然而最大的缺點則是經過多次 曝光之後,光罩可能會被汙染。

(4) 曝後烤:曝後烤主要是為了減少曝光時入射光波穿越光阻到達基材,反射之 後所產生之光干涉(interferance)效應,並於光阻上產生駐波之現象,如圖 3-5[33]。經過曝後烤的步驟可使光阻結構重新排列,減輕駐波現象。然而曝 後烤之時間與溫度必須控制得宜,以免光阻產生交鏈,影響顯影結果。

(5) 顯影:顯影乃將曝光後未產生分子間交鏈之光阻利用顯影液(developer)去除,

顯影屬於一種侵蝕性的製程,因此顯影液濃度、顯影時間及溫度等參數都必

33

須準確的控制。

(6) 硬烤:無論光阻所形成之圖案是為了做為蝕刻擋罩層或者直接應用為微結構 層,都必須要先經過硬烤的步驟,以去除光阻內剩餘之溶劑、加強光阻與基 板的附著力並且增加光阻之強度。

(7) 蝕刻:蝕刻乃利用光阻作為蝕刻擋罩層,將基材暴露處利用適當之蝕刻液進 行深度方向之蝕刻。蝕刻之條件較為複雜,將於往後另行介紹。

(8) 光阻剝除:運用適當之光阻剝除液可以將試片上已交鏈,顯影未去除之光阻 完全的移除。

3.2.3 本研究運用之光阻

光阻(photoresist)為高分子材料,經過適當能量之光源照射之後,會產生分 子間的交鏈(cross-link)而固化,因此適合做為蝕刻之擋罩,甚至可直接做為微結 構層。光阻之選用必須符合圖型定義能力佳、抵抗蝕刻能力強之特性,本研究選 用之光阻型號分別為EPG 510(永光化工)以及 MT-UV-6002(PRINTEC Corp.)。

z EPG 510(永光化工) – 正光阻

EPG 510 之詳細性質可見於表 3-1,其解析度可至 600nm(圖 3-6),僅需每平 方公分 60 毫焦耳(60mj/cm2)的曝光能量即可使分子產生交鏈,顏色為紅色,十 分適合實驗之觀察。EPG 510 屬紅色正光阻,受曝光之區域會於顯影時洗掉。

z MT-UV 6002(PRINTEC Corp.) – 負光阻

MT-UV 6002 之推出主要是為了應用於 PCB 之製作,適合運用於銅製程。

本 光 阻 之 發 展 乃 希 望 能 取 代 傳 統 PCB 製 程 所 應 用 的 乾 膜 光 阻 (dry film photoresist)。MT-UV-6002 與乾膜光阻之比較可見於表 3-2。MT-UV 6002 是藍色 的負型光阻,未受曝光之區域會於顯影時被洗除。

MT-UV 6002 黏稠度較 EPG 510 高,工業上運用之塗佈方式為「浸塗式」,

乃將處理好之印刷基板直接浸入光阻中,並以特定速度提起。唯受制於設備之因

34

素,本研究仍使用旋塗之方法塗佈光阻。其結構之解析度較 EPG 510 大,約為 10μm ~20μm,如圖 3-7。

3.3 微影與蝕刻製程測試結果討論

3.3.1 微影製程

本研究利用EPG 510 以及 MT-UV 6002 兩種光阻進行曝光顯影之測試,其 製程參數如表3-3 所示。

a. 塗佈製程:旋塗轉速三種光阻材料接以兩千轉進行,旋塗轉速過高(約 3000rpm) 時,EPG 510 以及 MT-UV 6002 兩種皆會因為厚度過薄而無法有效作為蝕刻 擋罩。

b. 曝光製程:本研究利用 power meter(1815-C, Newport,圖 3-8)進行曝光機台 UV 光之能量量測。根據量測結果,本實驗所使用之曝光機台能量-時間改變 參數可繪製成圖3-9。power meter 讀出之數據單位是 mw/cm2,瓦特與焦耳的 單位轉換為:1w = 1J/s,因此乘上時間可直接轉換為 mJ/cm2之單位。圖3-9 之粉紅色區域為本研究使用之光阻較適當之曝光能量,利用曝光機台之曝光 開關可控制曝光時間。對兩種光阻材料之曝光時間皆約一秒內。

曝光之光罩為軟式的膠片光罩。本研究之光罩首先利用AUTOCAD 軟體繪 製出設計圖,並由昇鴻光罩股份有限公司利用50000dpi 解析度製作出膠片光 罩。曝光時,必須將膠片光罩有「上藥」的那面貼住塗佈有光阻的基材,以 免膠片光罩本身的厚度影響到曝光結果。膠片光罩之正反面可經由光學顯微 鏡觀測出來,如圖3-10,反面會有明顯塑膠片的小洞,正面則不會有。

c. 曝後烤製程:雖然 EPG 510 建議曝後烤之時間要持續一分鐘,然而經過測試 曝後烤時間達一分鐘會導致顯影時不易去除光阻,因此僅進行曝後烤十至二 十秒,以避免過度烘烤。

35

d. 顯影製程:MT-UV 6002 於顯影製程必須特別注意的是該阻劑於軟烤後形成 如同膜狀,因此顯影後必須置於水中輕微搖晃約一分鐘,以完全去除未鍵結 光阻,並且完整留下已鍵結之光阻。

3.3.2 顯影結果與討論

由於EPG 510 之解析度較高,因此本研究主要採用此光阻作為研究對象。

針對顯影之主要探討課題為顯影製程之參數是否能夠準確的複製出光罩所定義 的結構。本部分所使用之光罩如圖3-11 所示,乃利用 CCD 光學顯微鏡(圖 3-12) 拍 攝,利用軟體量測所量測之實際半徑分別為50.3μm 與 100.4μm 的圓形圖案。

首先將 EPG 510 旋塗在銅片上,經過如表 3-3 之製程步驟,發現於顯影時 利用玻璃攪拌棒輕微攪拌,殘餘在銅片上之圓形結構其邊緣定義較佳;反之若僅 靜置銅片於顯影液中而不攪拌,則殘留於銅片上之邊緣定義較差。推測此現象是 因顯影過程中未經過攪拌會導致脫離試片之光阻殘留於邊緣,而影響到顯影最後 之解析度。由於 EPG 510 為正光阻,因此圖中圓形內區域之光阻被顯影掉而無 光阻殘留。

3.3.3 蝕刻製程

本研究利用氯化鐵(FeCl3)作為對金屬基材的蝕刻液(金鼎電子),蝕刻對象包 含市售之紅銅以及鏡面不鏽鋼材料進行蝕刻,蝕刻溫度為 50℃,藉由改變蝕刻 的時間,可以改變蝕刻深度。

由於顯影過後殘留於金屬材料上方之光阻可作為蝕刻擋罩,因此僅未被光 阻擋住之部分會被蝕刻。

3.3.4 蝕刻結果與討論

氯化鐵對金屬的蝕刻屬於「等向性蝕刻」,如圖3-13,蝕刻液對材料各方向

36

的蝕刻速度皆相等,隨著蝕刻深度之增加,側蝕狀況也會更加嚴重,因此蝕刻後 之尺寸勢必與光罩尺寸有差距。

圖 3-14 為對紅銅片蝕刻五分鐘後之光學顯微鏡照片,光罩半徑 50μm 與光 罩半徑100μm 所蝕刻出來之結果,其半徑分別為 56.9μm 以及 94.4μm。由圖 3-14 也可發現較大尺寸之結構蝕刻真圓度反而較差,此蝕刻不均的現象除了材料本身 的雜質因素之外,蝕刻液無順利流動,帶走物質也是因素之一。

根據文獻[33],蝕刻時讓溶液順利流動,將使蝕刻液對欲蝕刻材料之表面進 行質量傳遞(mass transfer),而非僅依靠擴散作用(diffusion)進行蝕刻,可適度減 低底切作用之發生,增進蝕刻品質。圖 3-15 為對紅銅蝕刻五分鐘,且於此五分 鐘內持續對蝕刻液進行攪拌之結果放大圖。結果顯示於蝕刻製程中持續進行攪 拌,可有效增加蝕刻結果之真圓度,蝕刻不均的現象可有效被避免。然而由於攪 拌增加蝕刻速率,因此側蝕情況較嚴重:50μm 半徑之光罩蝕刻結果為 60.6μm 之 圓孔,而100μm 半徑之光罩蝕刻結果則為 104.7μm。

除了側蝕現象之觀察,本實驗亦同時對蝕刻深度進行量測,以利往後翻模,

以及進行轉印製程之利用。蝕刻深度之量測方式乃利用師大楊啟榮教授實驗室之 表面輪廓儀(surface profiler)(圖 3-16)進行量測,量測結果為結構剖面之 2D 輪廓。

針對不鏽鋼以及紅銅之蝕刻速率如圖3-17 及圖 3-18 所示,所量測之深度為 所量測最深、最淺數據之平均值。由數據可知不鏽鋼材料較難蝕刻,雖然蝕刻時 間達十五分鐘,然而蝕刻深度僅 10μm。除了不易蝕刻之外,蝕刻後表面粗糙也 是鏡面不銹鋼材之缺點。觀察表面輪廓儀之量測結果(圖 3-19),對覆有 100μm 寬 光阻之鏡面不銹鋼進行11 分鐘以及 5 分鐘的蝕刻,其遭蝕刻的地方(凹下處)產生 嚴重的不平整。反之,紅銅材料除了被蝕刻速率較快之外,比較類似蝕刻深度之 情況下(8μm 左右),圖 3-20 也顯示蝕刻面之平整度較蝕刻鏡面不銹鋼佳。

![圖 2-4 應用毛細現象微模造技術(micromolding in capillaries, MIMIC) [8]](https://thumb-ap.123doks.com/thumbv2/9libinfo/9607750.633450/35.892.177.725.118.1066/圖24應用毛細現象微模造技術micromoldingincapillariesMIMIC8.webp)

![圖 2-8 奈米轉印技術應用於多層結構之轉印。(a)奈米轉印技術之製程 (b)多層結 構轉印之示意圖 (c)轉印結果之 SEM 圖 。[12]](https://thumb-ap.123doks.com/thumbv2/9libinfo/9607750.633450/37.892.215.679.118.422/奈米轉印技術應用於多層結構之轉印奈米轉印技術之製多層構轉印之.webp)

![圖 2-10 利用光阻作為犧牲層進行多層微流道製作 (a)製程示意圖 (b)雙層微流 道製作完成之 SEM 照[14]。](https://thumb-ap.123doks.com/thumbv2/9libinfo/9607750.633450/38.892.184.707.124.423/利用光阻作為犧牲層進行多層微流道製作製程示意雙層微流道製作完.webp)

![圖 3-23 不同溫度下,四種蝕刻液蝕刻 ITO 薄膜之情況 (a)蝕刻速率 (b)蝕刻面表 面粗糙度[37]](https://thumb-ap.123doks.com/thumbv2/9libinfo/9607750.633450/66.892.176.724.115.342/圖3不同溫度下四種蝕刻液蝕刻薄膜之情蝕刻速率蝕刻面表面粗糙度.webp)