©2007 National Kaohsiung University of Applied Sciences, ISSN 1813-3851

液態感光防焊綠漆之耐熱性改善

何宗漢1 *、楊森智2、顏福杉1、鄭錫勳1、郭壽儀1、林益生1、邱怡禎1 1國立高雄應用科技大學化學工程與材料工程系 2長興化學工業股份有公司 *通訊作者電子郵件:E-mail: thho@cc.kuas.edu.tw摘 要

本研究針對提升防焊綠漆耐熱性,藉由綠漆本身組成上與耐熱性最直接相關的熱硬化樹脂部份去調 整,選用目前市面最常用的三種環氧樹脂(o-Cresol Novalac / Phenol / DGEBA 型)進行相關綠漆製作及防 焊製程測試。首先在配方設計上,將環氧數及其他配方含量上控制為一定,讓其反應性不因原料本身擁有 環氧數多寡產生影響。製備成綠漆後,再塗佈於PCB 基板上進行防焊製程製作,在製作過程中,發現三種 綠漆其曝光及顯影後之光固化表現水準差異不大,證明以同一支主劑和三種不同環氧樹脂分別混合,酸價 及環氧基數等反應影響關鍵因子能控制在一定。此外,以油墨退洗能力來看,o-Cresol Novalac 操作視窗寬 度較大,顯示其遇熱乾燥快,爾後由油墨 FTIR 反應性觀察及 PCB 板線路焊錫後密着性結果也證明此一論 點,所以本次實驗中以o-Cresol Novalac Epoxy 的耐熱性最佳。然而在以塞孔綠漆板焊錫後密着性測試中, 卻發現DGEBA Epoxy 其耐熱最佳,原因主要是由於塗佈方式是將油墨塞入通孔中,所以相較於耐熱性,油 墨本身柔韌性更為重要,在小的硬化收縮下,綠漆本身不易產生破裂,導致錫液滲入造成綠漆剝離之現象。關鍵詞:無鉛焊錫、綠漆、熱硬化樹脂、環氧數、耐熱性、柔韌性

1.前 言

防焊綠漆從前是以熱固型環氧油墨為主流,由於電路板受高密度裝配及精密度的問題影響,開始移向 乾膜防焊綠漆(Dry Film Solder Mask,DFSM)及液態感光成像防焊綠漆(Liquid Photoimageable SolderMask, LPSM),雖然乾膜可以取代塞孔油墨(Hole Plugging Ink)做蓋孔(Tenting),卻有附著力不良之缺點。而 液態防焊綠漆在面臨板面線路變細變密時仍能在導線間可完全密接,不但附著不良問題獲得改善,同時搭 配影像轉移功能,解析與對位問題也達到要求,再加上液態感光綠漆其材料與製程花費皆較乾膜低上許多, 基於以上原因,液態感光綠漆目前已成為主流。[1] 印刷電路板上之防焊綠漆,是提供裸露之導電線路一層耐熱抗濕耐化學品侵蝕之外不保護層以防止在 焊鉛錫時,因錫溫的高熱造成線路的短路,同時阻焊劑亦可保護金屬線路免於受溶劑及酸液的腐蝕,以維 持良好的電器絕緣性。由於此製程屬印刷電路板最後一步,為避免工程功虧一簣,對於防焊綠漆的要求也 亦趨嚴格。[2] 此外,歐盟之有害物質限用指令已於2006 年中開始執行,然而國內有許多中小企業迄今對此法規尚未 有通盤的了解,遑論做出有效的因應對策。在無鉛製程中,由於焊料之熔化溫度升高,因此元件與印刷電 路板之耐熱、耐濕性也必須相對提升。JEDEC 之 J-STD-020C 規範已針對無鉛元件之耐濕性提出測試之標 準,而IPC-4701B 之印刷電路板(Printed Circuit Board; PCB)規範雖然仍屬草案,但也對 PCB 的耐熱性有所 要求,所以,對於防焊綠漆來說耐熱性的提升便是一重要課題。[3]

液態防焊綠漆乃是組合熱硬化型綠漆的特性優點,及紫外線硬化型綠漆感光反應機構而成,其基本組 成及功能簡列於表1.1。[4]

其中硬化劑、顏料及填充料的選用,與傳統熱固型綠漆相近,而光起始劑、感光性單體、結合劑等設 計,則替綠漆帶來突破性的功能控制,在選用上需兼顧下述: 1.高感光性(表面硬化性)。 2.未曝光時,可溶於弱鹼(1%,Na2CO3)。 3.曝光後能抵擋弱鹼之侵蝕性,維持已曝光區線路完整。 4.熱硬化後有抗化性(耐酸、耐鹼、鍍鎳金等)。 5.優良之耐熱性及機械性質。 表1.1 一般 LPSM 組成及功能表 組 成 功 能 寡聚物樹脂 感光架橋與熱反應 光起始劑 光聚合啟動劑 多官能基單體 稀釋及參與反應 硬化劑 提升架橋程度 色料 外觀展色控制 溶劑 施工需求黏度控制 添加劑 性質(增稠、流平、密著等) 提升 填充料 成本控制及尺寸安定性 目前市面主流的LPSM 產品,均以兩液型進行包裝,也就是一般所稱的主劑及硬化劑 2 種,其中主劑 是以具感光硬化性的環氧丙烯酸酯感光樹脂為主,而硬化劑則是以具熱固化性的熱固型環氧酚醛樹脂為 主,以對應比例混合後使用。此種使用方式的改變,大大改善了傳統單液型油墨,後續為了符合網印操作 黏度,需添加大量溶劑稀釋黏度所帶來的使用不便性及後續品質的不穩定性。另一方面,以組成功能來說, 主劑配方主要是控制綠漆經由網印塗佈再進行紫外光照射後,透過顯影液溶解方式獲得一高密度高解析之 線路,而硬化劑則是將線路經由熱固化方式,獲得良好的耐熱性及機械性,使綠漆在印刷電路板上形成高 信賴度的絕緣體,達到防焊的目的。[5] 早期各種品牌的 LPSM 仍採用環氧樹脂為主成份另外加入感光性樹脂,以執行感光的任務。在高分子 主 成 份 另 外 加 以 紫 外 線 敏 感 起 始 劑 , 在 成 像 過 程 , 需 用 紫 外 光 照 射 使 綠 漆 中 添 加 的 感 光 起 始 劑 (Photoinitiator)受刺激後分裂成高活性的自由基(Free radicals),而為數眾多的自由基向各方向傳播並擊 發一連串的” 交聯”(Crosslinking)反應,使分子架構中的反應性官能基進行架橋,未感光部分將會受到顯 像液的噴洗而清除。在得到選擇性的覆蓋後,須再進行150℃熱烘聚合,讓環氧樹脂部分也可達到良好性質 的永久性硬化。其硬化後之產品,可以說是一種互穿聚合物網狀結構(Interpenetrating Polymer Network, 簡稱IPN)。[6]

以目前現行LPSM 油墨來說,通常其組成份包含光可聚合性預聚物(組成 A)、環氧化合物(組成 B)、 熱硬化劑、光起始劑及稀釋劑。組成 A 是由二元羧酸與含有光聚合性雙鍵的線性酚醛型環氧化合物透過單 酯化反應得到,羧基的引入使其具有鹼溶性。組成B 的環氧基與組成 A 的羧基可進行反應而得到網狀聚合 體,如圖1.1:

圖1.1 鹼溶性光可聚合性預聚物(組成 A)與環氧樹脂(組成 B)反應示意圖 接著進行後烘烤硬化步驟(約100 ~ 155℃不等),利用此反應消耗掉樹脂中的羧基,同時增加樹脂的交 聯度,從而改善防焊油墨的性能(耐熱性/耐化性/密著性和塗墨的分辨率)。但是,在塗墨後約80℃預烘時, 則應避免發生此反應,以免太早發生交聯反應而導致顯影時無法溶解,讓所需要線路無法成型。關於LPSM 各階段反應過程,進一步介紹如圖1.2~1.4: 圖1.2 LPSM 感光預聚物產生過程[7] 圖1.3 LPSM 感光聚合物形成過程[8] [9] 1.可顯影化 2.可參與熱固化 1. 可以UV產生曝光聚 合 光起始劑 反應單體 反應單體

圖1.4 LPSM 感光聚合物與硬化劑熱硬化交聯過程[10]

本次研究是選擇市場佔有率最大之雙酚A 環氧樹脂(DGEBA)、及商業常用之 Phenol-type 和 o-Cresol Novolac-type 之環氧樹脂摻於硬化劑中,與主劑混合製作成綠漆(油墨),以了解在耐熱性上之影響與差異, 介紹此環氧樹脂其相關特性如下: 1. 雙酚 A 型環氧樹脂:[11] a.分子末端的環氧基具高反應性,經由硬化劑與改質劑的調整,所得之硬化物有廣泛的物性。 b.硬化反應為加成反應或開環聚合,與其他熱硬化樹脂相比,硬化收縮小。 c.雙酚主鏈的對稱性高,具剛直構造,故強韌性、高溫特性優。 d.主成分為芳香環或醚結合,故耐藥品性優。 e.主鏈上之醚結合,可適度自由旋轉,故具可撓性。 f.親水性的二級 OH 基與疏水性的碳化氫基呈規則分佈,故接著性大。 2. Novolac 型環氧樹脂:[12] a.Novolac 為直線結構,具有相當可塑性。 b.固體結構中幾乎無甲基醇(Methylol)存在,因此加熱很難硬化,若加入硬化劑,則可以更進一步硬化 而成網狀巨分子。 c.經加入填充劑、可塑劑、潤滑劑、安定劑以及硬化劑後,再加熱、 粉碎,製成二段成型材料模塑粉。

d.Novolac 樹脂粉與 10~16 %胺仿混合後,可與同量的木粉、紙漿、石棉(耐熱用)、合成纖或雲母(耐熱 用)反應。再受熱即成為熱固性樹脂,稱為 resite 樹脂。 e.應用於塗料、黏著劑、油溶性酚樹脂材料。 PCB 防焊製作的目的有三項,分別如下:[13] 1. 防焊:留出板上待焊的通孔及其焊墊(pad),將所有線路及銅面都覆蓋住,防止波焊時造成的短路,並 節省焊錫之用量 。 2. 護板:防止濕氣及各種電解質的侵害使線路氧化而危害電氣性質,並防止外來的機械傷害以 維持板 面良好的絕緣。 3. 絕緣:由於板子愈來愈薄,線寬距愈來愈細,故導體間的絕緣問題日形突顯,也增加防焊漆絕緣性質 的重要性。 本研究以目前最常用的簾塗網印型LPSM 作為防焊綠漆進行製作,其整體製作流程,如圖 1.5: 圖1.5 LPSM 防焊製作流程 電路板前處理 (建立表面粗糙度) LPSM塗佈 預烤 曝光 (光引發聚合反應) 顯影 後烤 (熱交聯聚合反應) 文字印刷

2. 實驗部分

2.1 實驗流程圖2.1 實驗流程圖 綠漆製備

Pretreatment Epoxy Resin (E1/E2/E3)

Hardener Preparation 樣品 製備 Control components mixing Mixture 3-roller Main base mixing Coating Prebaking UV Development Post-Curing 基礎性質 產品信賴性 耐焊錫性 IR-熱交聯分析 IR-光交聯分析 膜厚確認 操作寬度 參數確認(二) 曝光能量 參數確認(一) 耐化鎳性 LPSM / Preparation PCB

2.2 材料 (A) 綠漆 名稱/分子式 廠牌 1. 780 S 系列主劑 環氧丙烯酸酯 樹脂為主 長興 2. 溶劑(黏度調整用) Naphtha 長興 (B) 環氧樹脂 名稱/分子式 廠牌 1.

E1:o-Cresol Novolac epoxy resin (EEW:214)

DIC

2.

E2:Phenol epoxy resin F-44 (EEW:189)

DIC

3. E3:Diglycidylether Bisphenol A (DGEBA) epoxy resin (EEW:208) DIC

(C) 硬化劑製備相關 名稱/分子式 廠牌 1. UV 反應性樹脂 DPHA 長興 2. 分散助劑 Anti-Tra-U 協銓 3. 熱固助劑 Melamine 協銓 4. 溶劑 Glycol ether 星潤 5. Filler BaSO4 鼎星 6. 鈦白粉 TiO2 鼎星 (D) 信賴性測試 名稱/分子式 廠牌 1. 熱焊錫液 無鉛錫條 晟楠 2. 化鎳藥液 NPR-4 上村 3. 微蝕藥液 NPE-300 上村 4. 活化藥液 KAT-450 上村 5. 顯像藥液 Na2CO3 志氯 6. 耐酸藥液 H2SO4 志氯 7. 耐鹼藥液 NaOH 志氯

2.3 實驗步驟 2.3.1 綠漆製備

a. 硬化劑 H1/H2/H3 製作:

因本次實驗主要是比較以不同環氧樹脂 E1/E2/E3,所配製之硬化劑對於綠漆油墨性質表現上之差 異。故首先參考其他同系列硬化劑成品配方中,環氧樹脂添加比例為0.427,再依環氧基含量比例相 同的原則下,算出3 支 EPOXY 添加量,以 E1 為例:E1(o-Cresol Novolac Epoxy ,EEW=214),環 氧樹脂添加比為0.427(wt/wt)=添加環氧樹脂總重(g)/214 (每 mol 環氧樹脂中環氧基重),得到添加環 氧樹脂總重=214×0.427=91.37 g。同樣方式得到 E2 及 E3 添加環氧樹脂總重分別為 80.70g 及 88.81g。 依所計算出之環氧樹脂添加量結果,可設計H1/H2/H3 硬化劑配方如表 2.1,各杯添加完成後,攪拌 均勻再經由三滾筒研磨,硬化劑H1/H2/H3 便製作完成。 表2.1 硬化劑 H1/H2/H3 配方一覽表 各原料添加量 (g) H1 H2 H3

E1 (o-Cresol Novolac Epoxy) 91.37 — — E2 (Phenol Epoxy F-44) — 80.70 — E3 (DGEBA Epoxy) — — 88.81 UV 反應單體樹脂 50.60 50.60 50.60 分散助劑 1.00 1.00 1.00 熱固助劑 2.60 2.60 2.60 Filler 2.40 2.40 2.40 鈦白粉 38.00 38.00 38.00 溶劑 20.00 20.00 20.00 TOTAL 205.98 195.30 203.41 b. 綠漆 S1/S2/S3 製作: 將長興S4 主劑分別與硬化劑 H1/H2/H3 以 71:29 比例添加,以 1000rpm 速度攪拌均勻後,便完成綠 漆S1/S2/S3 之製作。 2.3.2 樣品製備 本次預定製作樣品分為一般性質板及塞孔測試板兩部份進行實驗,其製作流程如圖2.2:ٛ ٛ

圖2.2 樣品板製作流程 2.3.3 參數確認實驗 a. 膜厚量測:樣品板預烘後使用膜厚計量測,要求規格須在 20-25 μm。 b. 曝光作業能量確認:一般 PCB 防焊綠漆要求-[曝光顯影後固化程度約 10/21 step(Stouffer 21 級光密度 表)]。為此,須進行相關作業確認此次一般性質板及塞孔測試板等樣品最佳化曝光參數,在本實驗中, 需要確認各編號樣品板其固化程度均相同,若稍有差異(9/21 格或 11/21 格) ,則會影響到後續實驗 結果準確性,操作方式如圖2.3: 圖2.3 以光密度底片進行曝光能量確認示意圖 2.3.4 基礎性質確認實驗 以操作視窗寬度測試確認,此性質是用以判斷此油墨在塗層預烤製程上,烘烤溫度及時間參數之範 圍,也可說是檢視此油墨退洗能力之判斷,其測試方式是將塗佈完成的綠漆板依測試參數如表2.2,分別 進行預烘後,再分別置入顯影機中顯影,觀察銅面顯影後是否還有綠漆殘留來決定品質狀況。 綠漆塗佈 預烘 一般性質板:單面印 曝光 塞孔測試:不放底片全曝 顯影 後烘 PCB板材前處 樣品板 塞孔測試板:雙面印刷 一般性質板:放置底片曝光讓線路成型

表2.2 操作視窗寬度測試-油墨預烘溫度及時間參數 溫度 編號 75℃ 1 60 min 2 70 min 3 80 min 4 90 min 2.3.5 信賴性確認實驗 a. 耐化鎳性測試:一般 PCB 業界無電電鍍製程為鍍鎳或鍍金,在本次測試中因為金價昂貴,故以擬無 電鍍鎳製程為主,採用化學鎳 (Nimuden NPR-4),本次以一般性質板成品進行測試,相關流程如表 2.3: 表2.3 耐化鎳測試流程 順序 製程名稱 使用藥液 作用 浸泡時間 1 脫酯 ACL-007 酸性清潔劑 5 分鐘 2 熱水洗 50℃純水 水洗去除藥液 1 分鐘 3 微蝕 SPS 過硫酸鈉蝕刻液 3 分鐘 4 水洗 25℃純水 水洗去除藥液 1 分鐘 5 酸洗 5%硫酸 去除銅面雜質 1 分鐘 6 水洗 25℃純水 水洗去除藥液 1 分鐘 7 預浸 1%硫酸 1.去除銅面雜質 2.維持活化所需酸度 30 秒 8 活化 KAT-450 提供Pt 作為鎳形成觸媒 3 分鐘 9 化學鎳 NPR-4 無電鍍鎳反應 80℃,25 分鐘 10 水洗 25℃純水 水洗去除藥液 1 分鐘 b. 耐焊錫性測試:耐熱性改善為本次研究重點,主要結果便是由此測試來觀察確認,分為一般性質板 與塞孔電路板兩部分進行。測試部分於實驗室中進行,以模擬PCB 板廠浸錫製程為主,目的藉由逐 次增加焊錫次數來觀察其耐焊能力程度,相關測試流程如圖2.4: 圖2.4 耐錫焊性測試流程 冷卻後,可繼續進行下一次焊錫, 2nd/3rd/4st…逐次增加 1st 浸焊錫 288℃x15sec 浸焊錫助劑 5 mins 水洗 乾燥 靜置冷卻 後烘後 樣品板 耐錫焊性質之評估

2.3.6 紅外線光譜儀(FTIR)測定 針對此次綠漆油墨分別於曝光後(觀察光交聯反應情形)及後烤後(觀察熱交聯反應情形),以 IR 圖譜鑒定,作為各實驗結果輔助分析用,作法是將樣品與溴化鉀(KBr)以 1:100 之比例混合,再用研 缽充分研磨後壓成錠,做FTIR 測試,掃瞄範圍從 4000 cm-1 到 400 cm-1,以瞭解待測物之官能基及官能 基消長變化之情形。

3. 結果與討論

3.1 參數確認實驗 3.1.1 膜厚量測 實驗目的是為了在網印預烘後確認 S1/S2/S3 樣品板厚度,是為後續性質測試結果重要參考依據,量 測後數據如表3.1: 表3.1 S1/S2/S3 電路板樣品膜厚量測結果 樣品編號 量測值(μm) S1 21-22 S2 20-21 S3 21-22 三組電路板印刷預烘後膜厚,均能控制在規格內且差異性不大,所以可以繼續進行後續測試作業, 相互比較。 3.1.2 曝光作業能量確認 實驗目的是為了確認並控制油墨感光固化程度屬同一級,是為後續性質測試結果重要參考依據,量 測後數據如表3.2: 表3.2 S1/S2/S3 曝光能量確認結果 樣品編號 要求固化程度 上/下燈所需曝光能量(mJ/cm2) S1 10/21 格 300/300 S2 10/21 格 250/300 S3 10/21 格 300/350 此次測量出之結果便為後續一般性質板及塞孔測試板曝光設定之能量值,可見在不更換光起始劑, 並控制整體配方分子量及酸價一定之下,更換環氧樹脂,其固化程度並不會有太大差異,至此曝光能量 確認程序完成,後續依此參數進行曝光作業。3.3 基礎性質確認實驗-操作視窗寬度測試

所謂操作視窗寬度是指防焊油墨預烘溫度及時間所需之範圍,油墨預烘是指通過加溫乾燥使液態光阻 墨面達到乾燥,以方便底片接觸曝光顯影製作出圖形。

本實驗中取S1/S2/S3 三組塗佈後之多層板,參照 PCB 常用預烘參數進行各項測試,顯影後以肉眼觀察 其是否有殘膠情形,結果如表3.2。以測試結果發現 S1(即含 o-Cresol Novolac Epoxy)其預烘範圍最寬, 表示其遇熱乾燥性最好,但是否易退洗後續有相關耐熱性測試上再確認。 表3.2 S1/S2/S3 操作寬度測試 油墨 時間(min) 溫度 30 40 50 60 70 80 90 S1 75℃ - - - OK OK OK OK S2 75℃ - - - OK OK OK NG S3 75℃ - - - OK OK OK NG 3.4 紅外線光譜儀(FTIR)測定 3.4.1 光交聯反應分析 依據 LPSM 感光交聯聚合原理,照光後由光起始劑裂解出來的自由基與單體樹脂先行交聯,然後以 C=C 斷鍵與 UV 光硬化樹脂進行加成聚合,產生的羥基再和環氧基反應。經由 IR 圖譜結構分析,如圖 3.1, 觀察到羰基(約 1722 cm-1)、羧酸基系列(約 2500~3000 cm-1)及羥基(約 3450 cm-1)等特徵吸收峰均存在。 若以三者圖譜比較,這些吸收峰幅度差異性不大,圖譜趨勢也相似,表示S1/S2/S3 油墨經預烤到曝光等 反應後,其交聯聚合反應性無太大差異。 圖3.1 S1/S2/S3 曝光後 FT-IR 3.4.2 熱交聯反應分析 本次實驗油墨 S1/S2/S3 製作是由含環氧丙烯酸酯類型主劑與含不同環氧樹脂配製而成的硬化劑 3450 cm-1 2500~3000 cm-1 1722 cm-1

H1/H2/H3 混合而成,而 H1/H2 所採用之環氧樹脂類型均屬於酚醛類樹脂,而 H3 所採用之環氧樹脂(E3) 則屬於雙酚A 型樹脂。

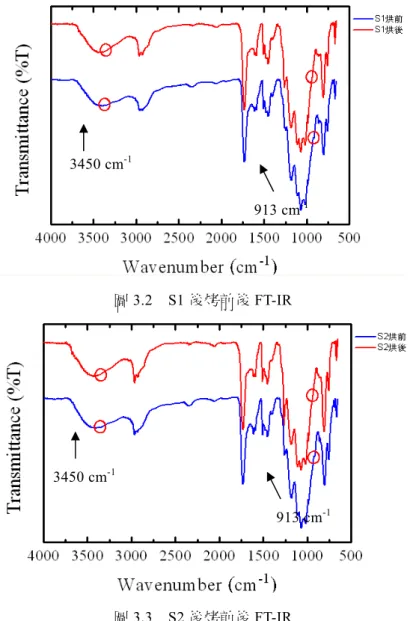

因此,經由IR 圖譜結構分析,觀察羧酸基(約 3450 cm-1)與環氧基(約 913 cm-1)處其反應幅度作為熱 固化交聯反應之判斷如圖3.2~3.3 所圈起處所示,S1/S2 油墨其環氧基反應吸收峰波幅接近相同,且趨近 於平滑,代表油墨經 1hr 後烤後,其熱交聯開環反應似乎已接近反應終點。另一方面,羥基反應吸收峰 波幅在反應前後比較上,S1 與 S2 的反應趨勢與吸收峰幅度非常相近,表示 S1/S2 以 o-Cresol Novolac Epoxy 及Phenol Novolac Epoxy 製成的油墨在整體後烤過程中,其熱交聯固化程度差異不大。

圖3.2 S1 後烤前後 FT-IR

圖3.3 S2 後烤前後 FT-IR

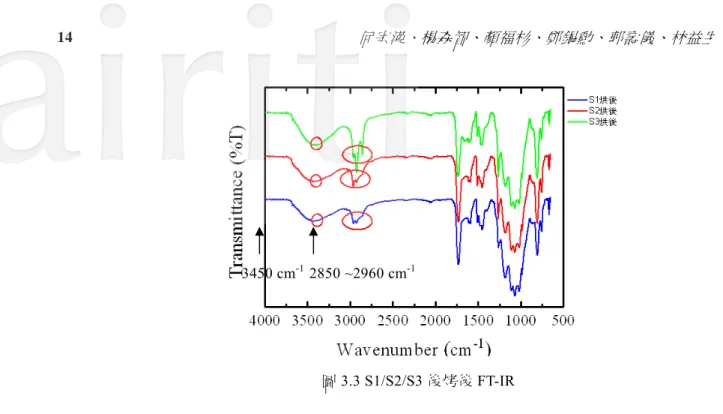

而以S3 熱反應最終圖譜觀察,如圖 3.3,其各吸收峰反應趨勢與 S1/S2 相似,唯一差異是 S3 烘後在 -CH2 系列(約 2850~2960 cm-1) 吸收波幅及羥基(約 3450 cm-1) 吸收波幅明顯增大許多,這可能是來自於 DGEBA Epoxy 之分子主幹上有連接較多的甲基。以 DGEBA Epoxy 製成的 S3 油墨其遇熱反應性是否較 S1/S2 緩慢,可由後續信賴信測試等相關實驗再確認。

3450 cm-1

913 cm-1

3450 cm-1

圖3.3 S1/S2/S3 後烤後 FT-IR

3.5 信賴性測試

3.5.1 耐化鎳性之測試

化鎳後板子以3M 膠帶撕扯測試其密着性結果如表 3.3 及圖 3.4,在常用後烤條件下(150℃,60 分)製作 的 S1/S2/S3 樣品板在化鎳性表現上並無太大差異,但若以加嚴條件 2(150℃,120 分)比較,則發現 S2 及 S3 邊緣開始產生凸起 peeling 狀況較為明顯,所以 S1 以 o-Cresol Novolac Epoxy 製成的油墨其耐化性在此 測試中是較優於其他兩者 。 表3.3 油墨密著性測試-耐化鎳性 實驗編號 後烤條件 S1 S2 S3 150℃,60 分 0/40 0/40 0/40 150℃,90 分 0/40 0/40 0/40 150℃,120 分 0/40 3/40 12/40 註:以同面積且佈滿40 個焊點之一般性質板進行測試 (A) S1 (B) S2 (C) S3 圖3.4 加嚴後烤條件 2(150℃,120 分)經無電鍍鎳後密著性觀察(A) S1, (B) S2, (C) S3。 3450 cm-1 2850 ~2960 cm-1

3.5.2 耐焊錫性之測試 一般 PCB 接點加工表面處理段鍍錫製程對於綠漆的攻擊主要來自焊錫段。因為焊錫段浸泡時間長 (>15 分含 Flux 預浸),另外焊錫段的操作溫度也相對的比較高(>260℃)。綠漆層長時間浸泡在此嚴苛的環 境中,難免會受到攻擊而導致綠漆與銅面結合力變弱,造成綠漆剝離之現象,目前來說,焊錫製程最大 缺陷為板面綠漆密著及綠漆塞孔發泡此兩項。 本次實驗目的,是以硬化劑裡不同環氧熱固樹酯配方製成之S1/S2/S3 油墨來觀察,主要預期就是找 出最適合此耐熱要求的配方,故本次實驗便是依據三組油墨在此兩項耐焊性次數多寡來決定,焊錫後板 子以3M 膠帶撕扯測試其密着性結果如表 3.4 及圖 3.5~3.6。 S1/S2/S3 在此項測試中,耐錫焊次數結果為 S3>S2>S1 與板面密着性結果 S1=S2>S3 相比是屬於相反 的趨勢,這種結果的造成,是由於製程設計上的不同導致。同樣是綠漆塗佈,板面綠漆是以平推式將油 墨以一定厚度均勻塗在基板上,經顯影後在線路與露銅處之交界,是易於被膠帶撕起的部分(含顯影側蝕 之影響) ,而在塞孔部分,其綠漆密着性則是由孔內綠漆是否飽滿無縫隙及表面是否耐熱衝擊兩者因素 來決定,因為塞孔油墨塗佈是在垂直向將綠漆塞入通孔,所以其可能需要有較高的柔韌性,才不至於在 油墨表面受到熱衝擊時,產生龜裂之現象讓內部油墨縫隙產生,持續耐熱下表面就容易被錫液攻入發生 不良。 表3.4 油墨密著性測試-板面及塞孔綠漆耐焊錫性 實驗編號 項目 S1 S2 S3 板面綠漆焊錫1 次 0/40 0/40 0/40 板面綠漆焊錫2 次 0/40 0/40 1/40 板面綠漆焊錫3 次 0/40 0/40 3/40 塞孔綠漆焊錫1 次 0/8 0/8 0/8 塞孔綠漆焊錫2 次 2/8 0/8 0/8 塞孔綠漆焊錫3 次 無測試 2/8 0/8 塞孔綠漆焊錫4 次 無測試 無測試 3/8 註:板面綠漆是以同面積且佈滿40 個焊點之一般性質板進行測試。 塞孔綠漆是以 8 行不同直徑通孔排列之塞孔板塞滿綠漆進行測試。 (A) S1 (B) S2 (C) S3 圖3.5 經三次焊錫後板面綠漆密著性觀察(A) S1, (B) S2, (C) S3。

(A) S1 焊錫 2 次 (B) S2 焊錫 3 次 (C) S3 焊錫 4 次 圖3.6 油墨塞孔焊錫後板面綠漆密著性測試觀察(A) S1, (B) S2, (C) S3。

4. 結 論

本研究探討以三種不同的Epoxy (CNE/Phenol/DGEBA)為主體製備而成的硬化劑,於樣品網印條件限制 上,三種硬化劑H1/H2/H3 與主劑混合製備綠漆後,其黏度能控制在一定範圍,不需添加任何溶劑加以調整, 加以網印預烘後板面油墨不會垂流及所量測之厚度能達到一定範圍且十分均勻,證明本次實驗所調配之油 墨是能實際應用在一般業界PCB 防焊油墨網印。 在網印後預烘階段進行操作視窗寬度測試,發現S1 其預烘範圍最寬廣,顯示其預熱乾燥快,在本次實 驗中選擇o-Cresol Novalac 製作的硬化劑,可以得到最佳的操作寬度。 在曝光顯影階段,由於在油墨製作設計上,主要是以同一支主劑搭配硬化劑H1/H2/H3 各以同比例去配 製成 S1/S2/S3,此一作法是讓各油墨在酸價控制/環氧基數/光硬化起始劑/其他相關添加物或催化劑的種類 及比例一定,目的是讓三組油墨曝光到顯影效果一定,據曝光條件確認及側蝕能力之鑑定實驗結果,三組 油墨於曝光能量250~350 mJ/cm2 範圍內都能達到 10/21 格固化程度,證明其對於 UV 感光聚合反應性差異 不大,於後續實驗上提供一個穩定的條件平台,繼續進行其它防焊製程效果上之差異化確認,此外,以FT-IR 圖譜分析曝光後S1/S2/S3 油墨其吸收波峰趨勢與幅度相近,預估曝光後各油墨對於 UV 感光聚合反應性差 異不大,與曝光能量確認實驗結果相符。 樣品經後烤製作完成後,進行整體成品信賴性測試結果,耐化鎳性方面:S1>S2>S3,表示 o-Cresol Novalac 其耐化性在此測試中優於 Phenolic F-44 及 DGEBA Type Epoxy。而在耐熱性方面則是 S1=S2>S3, 證明CNE 類型 Novolac 其交聯密度高,耐化耐熱性佳之特性,但若是以塞孔製作方式測試其耐焊錫後密著 性,則是以S3>S2>S1,表示以此製程塗佈方式設計,油墨需要較低的硬化收縮性,避免遇熱時油墨進行硬 化反應過快使體積變化較大,於通孔內擠壓後導致破裂產生。這樣在焊錫時,通孔內油墨就不易被錫液滲 入造成綠漆剥離現象,所以具有較佳柔韌性的DGEBA Type Epoxy 表現就優於其它兩者,與 FT-IR 結果相 符 。 綜合上述幾點,以 DGEBA 型式環氧樹脂製成的硬化劑,比較合適用來作為塞孔需求之防焊綠漆;而 若要求具高耐熱或是高耐化性之表面用防焊綠漆,則可以考慮以o-Cresol Novolac 型式環氧樹脂來取代。參考文獻

[1] 2010,“阻焊絲印工藝培訓教材”,FPCB 訊息網,頁 1-12。 [2] 陳元鴻,1991,電路板資訊,第 22 期,頁 48。 [3] 張道智、王宗鼎,2006,“無鉛製程中元件耐熱性需求與印刷電路板表面處理技術”,工業材料,第 235 期,頁 150-159。 [4] 劉中興,1990,電路板資訊,第 19 期,頁 99。 [5] 林松香,2005,“感光材料於電子產業之應用與商機”,工業材料,第 222 期,頁 135-152。 [6] 1992,“液態感光綠漆之原理及技術”,電路板資訊,第 47 期,頁 89。[7] 1975,“日本化學會編”,化學便覽,頁 114。

[8] 洪嘯吟,2003,“光照下的繽紛世界-光敏高分子化學的應用”, 走近化學编委會,第 4.1 節,頁 33-38。

[9] Awokola M., Lenhard W., Löffler H., Flosbach C., Frese P.,2002,“UV crosslinking of acryloyl functional polymers in the presence of oxygen”,Progress in Organic Coatings, p211-216。

[10] 江政慶,2005,“利用溶-凝膠法製備二氧化矽/環氧樹脂/酸酐奈米複合材料”,南台科技大學化學與材枓工程所, 碩士論文。

[11] B. Ellis,1993,“ Chemistry and Technology of Epoxy Resins”,Chapman & Hall,p1-99。

[12] 林金川,2004,“以橡膠改質環氧樹脂提升交聯樹脂薄膜撓曲性之研究”,南台科技大學化學工程所,碩士論文。 [13] 西北人,2005,“PCB 制造流程及說明”,中國 PCB 技術網,技術 pdf 文獻,頁 6-12。

![圖 1.1 鹼溶性光可聚合性預聚物(組成 A)與環氧樹脂(組成 B)反應示意圖 接著進行後烘烤硬化步驟(約 100 ~ 155℃不等) ,利用此反應消耗掉樹脂中的羧基,同時增加樹脂的交 聯度,從而改善防焊油墨的性能(耐熱性/耐化性/密著性和塗墨的分辨率) 。但是,在塗墨後約 80℃預烘時, 則應避免發生此反應,以免太早發生交聯反應而導致顯影時無法溶解,讓所需要線路無法成型。關於 LPSM 各階段反應過程,進一步介紹如圖 1.2~1.4: 圖 1.2 LPSM 感光預聚物產生過程[7] 圖 1.3](https://thumb-ap.123doks.com/thumbv2/9libinfo/8830235.235009/3.892.63.672.62.391/性耐化性密著性和塗墨分辨但是在塗墨後預烘避免各階一步介紹如圖.webp)

![圖 1.4 LPSM 感光聚合物與硬化劑熱硬化交聯過程[10]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8830235.235009/4.892.138.742.58.722/圖14LPSM感光聚合物與硬化劑熱硬化交聯過程1.webp)

![圖 2.2 樣品板製作流程 2.3.3 參數確認實驗 a. 膜厚量測:樣品板預烘後使用膜厚計量測,要求規格須在 20-25 μm。 b. 曝光作業能量確認:一般 PCB 防焊綠漆要求-[曝光顯影後固化程度約 10/21 step(Stouffer 21 級光密度 表)]。為此,須進行相關作業確認此次一般性質板及塞孔測試板等樣品最佳化曝光參數,在本實驗中, 需要確認各編號樣品板其固化程度均相同,若稍有差異(9/21 格或 11/21 格) ,則會影響到後續實驗 結果準確性,操作方式如圖 2.3:](https://thumb-ap.123doks.com/thumbv2/9libinfo/8830235.235009/9.892.30.741.64.448/度約級光密度表為此須進行相關作業確認此次一般性質板及測試格或.webp)