AlGaInP 與 GaN 發光二極體之特性提升

Enhancement of the Performance of AlGaInP & GaN Light-Emitting

Diodes

研 究 生:吳騏廷 Student:Chi-Ting Wu 指導教授:吳耀銓 Advisor:YewChung Sermon Wu 國 立 交 通 大 學 材料科學與工程學系 碩 士 論 文 A ThesisSubmitted to Department of Material Science and Engineering College of Engineering

National Chiao Tung University in partial Fulfillment of the Requirements

for the Degree of Master

in

Material Science and Engineering July 2007

Hsinchu, Taiwan, Republic of China

AlGaInP 與 GaN 發光二極體之特性提升 研究生:吳騏廷 指導教授:吳耀銓 國立交通大學材料科學與工程研究所碩士班 摘要 本研究為改善四元發光二極體與金屬反射層之特性,使用晶圓 接合技術將 LED 磊晶層轉移至 SiC 基板並配合金屬反射層與表面粗 化方式增加光的取出與焦耳熱之問題。在 20mA 電流驅動下比傳統 發光二極體提升了 4 倍發光強度,飽合電流也提升了 4 倍。由於接 合金屬中 In 會有擴散之問題,於是使用 Ti/Pt/Au 作為擴散阻擋 層,使用 Auger 分析可發現 Ti/Pt/Au 防止了 In 之擴散。 另一部份,使用 Ag 作為金屬反射層。由於 Ag 退火會有氧化與 表面聚集使反射率下降,實驗中添加了 Ni 當阻擋層。最後證實了 Ni 之添加可有效防止 Ag 氧化使反射率仍然維持 90%,並將此系統 沉積於 GaN 在 470nm 量測其反射率仍有 90~100%。

Enhancement Performance of AlGaInP & GaN Light-Emitting Diodes

Student:Chi-Ting Wu Advisor:Dr. YewChung Sermon Wu

Department of Material Science and Engineering National Chiao-Tung University

ABSTRACT

In this thesis, the AlGaInP epi layer was transferred successfully from GaAs to SiC substrate by wafer bonding technology at first. Then the light-extraction efficiency was also increased by surface roughening and new metal reflector.

The results of the experiments showed that the saturation current of SiC-light emitting diodes (LEDs) was increased. Therefore, the issue of joule-heat effect was solved by using SiC substrates instead of GaAs substrates, because of the better heat conduction SiC substrates have.

The improvement of the light-extraction efficiency was due to the surface roughening and new metal reflector. As the light driven by multi-quantum well passed through the boundary of air and LEDs, the rougher surface can decreased the probability of the total reflection. Therefore, the light-extraction efficiency was improved.

Because of the high reflectivity, the Ag metal was chosen to replace the BeAu alloy for reflector in the next experiments. The results of experiments also showed that the light intensity of LEDs was enhanced by using Ag reflector. The light intensity of SiC-LEDs with

Ag reflector and surface roughening was 4 times than that of general GaAs-LEDs at the injection current of 20mA.

However, there are still some issues for using Ag reflector. The advance analyses showed that heating process might cause the agglomeration of Ag reflector and the diffusion of indium atoms. These phenomenons decreased the reflectivity of the Ag reflector. Therefore, the diffusion barrier layer (Ti/Pt/Au) and Ni thin film were used in the structure of LEDs to solve these issues. Finally, the reflectivity of the Ag reflector was enhanced as high as ~90% by means of the new scheme, even after annealing at 270℃ for 1 hour.

誌謝 兩年多的時間以一本論文作為此階段的結束,但這期間的收穫 與感謝是無法用短短字語說明的,即將離開,但內心依然感謝與不 捨。 首先,感謝指導教授吳耀銓老師在這兩年期間的指導與鼓勵, 因老師您開明的風格讓我能盡情的發揮與思考,雖然研究中犯了不 少錯誤,但也因此獲得更多相關知識與不放棄的精神。接著,感謝 本校材料系潘扶民老師、陳智老師、電子系林鴻志老師與晶元光電 副總謝明勳博士於百忙中抽空指導與指正本論文,讓此論文更加完 備。還要感謝晶元光電的相關人員:謝明勳副總、彭韋智學長(副 理)、世欽、怡名、曉蕙、家豪於實驗上的幫忙與協助。 在實驗與生活上少不了一群好朋友的幫忙與陪伴,感謝實驗室 學長:彭韋智、侯智元、胡晟民(小黑)廖錚、黃秉緯、鄭季豪、林 博文、張志榜、曾建華、林其慶、徐志偉,學姊:李美儀,同學: 張郁香、陳誠風、曾泰銓,學弟:謝承佑、陳奕宏、邱偉哲、陳建 綱、余震堂。有你們的陪伴使得我的碩士生涯更添多采多姿。

在此特別感謝崑山科技大學電子工程系的劉依政老師,兩年來 您的鼓勵是我一直往前的動力,謝謝您。並感謝昔日崑山電子陶瓷 實驗室的學長學弟們。並感謝好友翁維辰學長在新竹這兩年來的陪 伴。 最後,這本碩士論文與碩士學位我將獻給我最摯愛的家人們, 爸爸、媽媽、妹妹。感謝您們讓我在很好的環境中成長,也幸運有 你們的相伴,在此將此論文與你們與在我求學期間所認識的每一人 一起分享。 2007 年 7 月 新竹交通大學材料所 吳騏廷撰

目錄 中文摘要 ... i 英文摘要 ... ii 誌謝... iv 目錄... vi 表目錄... viii 圖目錄... viii 一、 緒論 ... 1 1.1 前言 ... 1 1.2 研究動機 ... 4 二、 文獻回顧與理論背景研究 ... 7 2.1 晶圓接合技術 ... 7 2.1.1 晶圓接合技術的優點 ... 8 2.1.2 晶圓接合技術的種類 ... 9 2.1.3 影響晶圓接合品質的因素 ... 11 2.2 III-V 族發光二極體材料介紹 ... 17 2.3 金屬基板與透明導電膜 ... 19 2.3.1 金屬基板 ... 19 2.3.2 透明導電膜 ... 20

2.4 發光二極體之發光效率 ... 21

三、 實驗方法 3.1 GaAs 基板與 SiC 基板 LEDs 製作 ... 33

3.2 改善 Ag 反射層之製作 ... 37

3.3 在 Sapphire 基板成長 u-GaN 之 Ni/Ag 反射層 ... 39

四、 結果與討論 4.1 SiC 基板發光二極體之特性提升 ... 40 4.1.1 表面粗化處理之結果 ... 40 4.1.2SiC 基板發光二極體電性 ... 42 4.1.3 鏡面反射層與光取出效率分析 ... 42 4.1.4 接合金屬之擴散分析 ... 48 4.2 Ag 反射層反射率之提升 ... 52

4.2.1 添加 metal barrier 於 mirror 之反射率提升 ... 56

4.2.2 使用 Auger 縱深分析-玻璃基板之薄膜 ... 59

4.2.3 微結構與原子力顯微鏡之分析 ... 62

4.2.4NiO 穿透率之探討 ... 67

4.2.5 在 Sapphire 基板成長 u-GaN 並沉積 mirror 之反射率 68 4.2.6 在 Sapphire 基板成長 u-GaN 並沉積 mirror 之 Auger 縱深分析 ... 69

五、 結論與未來工作 ... 73 5.1 結論 ... 73 5.2 未來工作 ... 74 參考文獻 ... 75 表目錄 表 2-1 各種塊材材料的熱傳導係數 ... 33 圖目錄 圖 1-1 三種金屬接觸電極 ... 3 圖 1-2 不同厚度窗口層光取出之情形 ... 4 圖 1-3(A) 銅基板 LED 元件 OM 圖 ... 5 圖 1-3(B) LED 與銅基板的接合俯視 OM 圖 ... 6

圖 1-4 AlInGaP LED/ITO/Cu 在 500°C/30 min 下接合的 Auger depth profiles 圖形 ... 6

圖 1-5 傳統 GaAs sub.與 Cu sub.的 I-V 曲線 ... 7

圖 2-1 晶片微小不潔粒子對接合介面的影響 ... 14

圖 2-2 Z.L.Liau 和 D.E.Mull 用石墨和石英所設計的夾具 . 15 圖 2-3 本實驗室設計用來晶圓接合的夾具 ... 16

圖 2-4 發光二極體之發光原理 ... 18

圖 2-5 III-V 族材料成份、能隙與晶格常數 ... 19

圖 2-6 光子的自發放射過程 ... 21

圖 2-7 幾何改變形狀 LED 示意圖 ... 27

圖 2-8 比較 SiC 及 Sapphire 基板用 ATON 結構之光取出效 率與角 τ 之關係圖 ... 27 圖 2-9 ATON-Chip 的光取出路徑示意圖 ... 28 圖 2-10 傳統的發光二極體封裝示意圖 ... 28 圖 2-11 覆晶型發光二極體結構示意圖 ... 29 圖 2-12 覆晶型與傳統發光二極體光取出效率比較圖 ... 29 圖 2-13 不同表面粗糙度的可能光行進路徑 ... 30

圖 2-14 傳統與經表面粗糙化的 LED 分別在(a) Sapphire 和(b) Transparent metal layer 面檢測的發光功 率差異 ... 30 圖 2-15 DBR 型發光二極體示意圖 ... 31 圖 2-16 利用鏡面反射層防止光被吸光基板所吸收 ... 31 圖 2-17 元件特性和溫度的關係 ... 32 圖 3-1 傳統 AlGaInP LED 製作流程 ... 34 圖 3-2 晶圓接合之相關設備 ... 35

圖 3-3 利用晶圓接合方式製作 AlGaInP LEDs 流程圖 ... 36 圖 3-4(A) Glass/ITO/Ni/Ag 結構圖 ... 37 圖 3-4(B) Glass/ITO/Ag/Ni 結構圖 ... 38 圖 3-4(C) Glass/ITO/Ni/Ag/Ni 結構圖 ... 38 圖 3-5 Glass/u-GaN/ITO/Ni/Ag 結構圖 ... 39 圖 4-1(A)未蝕刻表面粗化之原子力顯微鏡分析 ... 41 圖 4-1(B)蝕刻 5 秒表面粗化之原子力顯微鏡分析 ... 41 圖 4-1(C)蝕刻 10 秒表面粗化之原子力顯微鏡分析 ... 41 圖 4-2 SiC 發光二極體在順向電流 20mA 下之順向電壓關 係圖 ... 42 圖 4-3(A)GaAs device 之結構圖 ... 44 圖 4-3(B)SiC-BeAu-Roughening device 之結構圖 ... 44 圖 4-4 傳統發光二極體與使用表面粗化與鏡面反射層之電 流與光取出強度之比較圖 ... 45 圖 4-5 BeAu 與 Ag 沉積於玻璃基板之反射率 ... 46

圖 4-6 Ag Roughening device (Ti/Pt/Au)之結構圖 ... 47

圖 4-7 不同鏡面反射層與添加擴散阻擋層之電流與光取出 強度之比較圖 ... 48

圖 4-9(A) BeAu/In/Si-Sub.Auger 縱深分析圖 ... 50

圖 4-9(B) Ag/In/Si-Sub.Auger 縱深分析圖 ... 51

圖 4-9(C) ITO/Ag/TiPtAu/In/Si-Sub.Auger 縱深分析圖 ... 51

圖 4-10(A)Ag 沉積後未退火之 TEM Cross Section ... 52

圖 4-10(B)Ag 經由 330oC 退火後之 TEM Cross Section .... 53

圖 4-10(C)Ag 經由 530oC 退火後之 TEM Cross Section .... 53

圖 4-11(b)Ag 未退火之表面 ... 54 圖 4-11(c)Ag 在空氣中經由 500oC 1min 之退火 ... 54 圖 4-11(e)AgAl 未退火之表面 ... 55 圖 4-11(f)AgAl 在空氣中經由 500oC 1min 之退火 ... 55 圖 4-11(g)Ag 與 AgAl 合金退火前後之反射率比較 ... 55 圖 4-12(A)AgCu 合金與 Ag 退火前後之反射率與 Cross Section ... 56 圖 4-12(B)AgCu 合金與 Ag 退火前後之 SIMS 分析圖 ... 56

圖 4-13(A)在玻璃基板沉積 ITO/Ag/Ni 經 RTA 200oC 退火 1 小 時之反射率 ... 57

圖 4-13(B)在玻璃基板沉積 ITO/Ni/Ag 經 RTA 200oC 退火 1 小 時之反射率 ... 57

1 小時之反射率 ... 57

圖 4-14(A)在玻璃基板沉積 ITO/Ag/Ni 經 RTA 200oC 退火 1 小

時之反射率 ... 58 圖 4-14(B)在玻璃基板沉積 ITO/Ni/Ag 經 RTA 200oC 退火 1 小 時之反射率 ... 58 圖 4-14(C)在玻璃基板沉積 ITO/Ni/Ag/Ni 經 RTA 200oC 退火 1 小時之反射率 ... 58 圖 4-15(A)在玻璃基板沉積 ITO/Ag/Ni 在空氣中經爐管 200oC 退火 1 小時之反射率 ... 59 圖 4-15(B)在玻璃基板沉積 ITO/Ni/Ag 在空氣中經爐管 200oC 退火 1 小時之反射率 ... 59 圖 4-15(C)在玻璃基板沉積 ITO/Ni/Ag/Ni 在空氣中經爐管 200oC 退火 1 小時之反射率 ... 59

圖 4-16(A)在玻璃基板沉積 ITO/Ag/Ni 之 Auger 縱深分析圖 60

圖 4-16(B)在玻璃基板沉積 ITO/Ni/Ag 之 Auger 縱深分析圖 61

圖 4-16(C)在玻璃基板沉積 ITO/Ni/Ag/Ni 之 Auger 縱深分

析圖 ... 62

圖 4-17(A)ITO/Ag/Ni RTA200oC 退火之 SEM 表面微結構圖 .. 63

圖 4-17(C)ITO/Ni/Ag/Ni RTA200oC 退火之 SEM 表面微結 構圖 ... 63 圖 4-18(A)ITO/Ag/Ni 爐管 200oC 於空氣中退火之 SEM 表面 微結構圖 ... 64 圖 4-18(B)ITO/Ni/Ag 爐管 200oC 於空氣中退火之 SEM 表面 微結構圖 ... 64 圖 4-18(C)ITO/Ni/Ag/Ni 爐管 200oC 於空氣中退火之 SEM 表面微結構圖 ... 64

圖 4-19(A)ITO/Ag/Ni RTA200oC 退火之 FIB Cross Section

圖 ... 65

圖 4-19(B)ITO/Ni/Ag RTA200oC 退火之 FIB Cross Section

圖 ... 65

圖 4-19(A)ITO/Ni/Ag/Ni RTA200oC 退火之 FIB Cross Section

圖 ... 65 圖 4-20(A)ITO/Ni/Ag 於 RTA 退火 Rms=7.54nm ... 66 圖 4-20(B)ITO/Ni/Ag 在空氣於爐管退火 Rms=16.51nm ... 66 圖 4-21 Ni 沉積於 Glass 與 Sapphire 基板未退火之穿透率 關係圖 ... 67 圖 4-22 Ni 沉積於 Glass 基板退火溫度變化之穿透率

關係圖 ... 68

圖 4-23 在雙拋 Sapphire 基板上成長 u-GaN 應用於 RTA 200oC

退火後之 Ni/Ag 反射層的反射率關係圖 ... 69

圖 4-24(A)在 Sapphire 基板成長 u-GaN 沉積 ITO/Ag/Ni 之

Auger 縱深分析圖 ... 70

圖 4-24(B)在 Sapphire 基板成長 u-GaN 沉積 ITO/Ni/Ag 之

Auger 縱深分析圖 ... 71

圖 4-24(C)在 Sapphire 基板成長 u-GaN 沉積 ITO/Ni/Ag/Ni

第一章 緒論

1.1 前言

隨著科技不斷進步,各種技術也跟著日新月異,生活水準不斷 提升,各項電子產品除了必須具備以往的基本功能外,更要朝著輕、 薄、短、小、效率之特性的改善作為研究的考量,希望可以找到方式 滿足這些需求。隨著磊晶技術的提升,可見光發光二極體(Light-Emitting Diodes,LEDs)的亮度也改善了許多,相對也使得 LED

在照明、光的讀取、傳輸各方面的應用性大大的提升。發光二極體挾 帶著發熱量少、耗電量少、壽命長、單色發光、反應速度快、耐衝擊、 體積小等優點而被廣泛的利用於指示、顯示各種裝置上。早期的應用 包括了:汽車內部指示燈、家電指示燈、交通號誌等光源和一些小尺 寸的光學模組以及戶外全彩大型顯示器。自 2000 年以後,隨著發光 二極體亮度及效率的增進,可攜式產品(如手機、個人數位助理(PDA) 和數位相機)大量使用發光二極體當作按鍵與螢幕的光源。使得可攜 式產品成為發光二極體最大的市場。2002 年以後高亮度以及高功率 的發光二極體元件需求量大增。因此,對於高亮度的發光二極體研究 及製作必須加緊腳步,以滿足未來高亮度發光二極體於照明的應用。

由於有機金屬氣相磊晶系統(Metal-Organic Chemical Vapor

質的各類化合物 LEDs(EX:GaAsP and AlGaAs…)被大量地生產,在

考慮和基板晶格匹配(Lattice match)之問題。使用四元化合物的

(AlxGa1-x)0.5In0.5P 高亮度 LEDs[1],屬於直接能隙,其能隙大小跟著

x 值改變(x=0~0.7)。發出光的波段可從紅光到綠光(680~540µm)波長

範圍,通常的結構是以雙異質結構(DH,Double Hererojuction)為主。包

含了上下 P-AlGaInP 與 N-AlGaInP 兩層披覆層(Cladding Layer)以及

中間的活性層(Active Layer),但是 GaAs 基板的能隙小於發射光的活

性層能隙,並且 LED 所發出的光是等向性光源,光的發出是朝著四

面八方,所以 LED 所發出的光幾乎一半都被 GaAs 所吸收,進而導

致 LED 之發光效率大為降低。為了提升 LED 的發光率,P-type 層的

電流分佈(Current Spreading)就非常的重要,而 P-AlGaInP 材料產生

電流分佈問題來自於以下的原因:

(1)P-AlGaInP 材料之載子遷移率(Carrier Mobility)很低,只有大約

10cm2/VS。

(2)雜質 doping 不容易,載子濃度大約在 1018cm-3。

(3)若將 AlGaInP 的厚度增加以降低片電阻值(Sheet Resistance)會使

材料品質變差。

如圖 1-1 所示,使用不同的金屬接觸面以增進電流之分佈,不過

光效率改善不大,故發光二極體上面一部份一般是以圓形之金屬歐姆 接觸(ohmic contact)做為接線用。電流自上面流下需使得流經 P-AlGaInP 層之電流分佈均勻,進而使活性層均勻發光。傳統 P-AlGaInP 之阻值很高,電流不易均勻分佈到歐姆金屬接觸區以外的 區域,所以大部份的電流將侷限在電極之下,而活性層所發出之光則 大多被電極所阻檔。 圖 1-1 三種金屬接觸電極[2] 為了解決電流在歐姆金屬接觸區以外之區域分佈的問題,在 LED

的頂端常有一 GaP 或 AlGaAs 磊晶透光窗口層(Window layer)。若用

GaP 作為電流分佈層[2,3],因為 GaP 可以掺雜 P-type 的雜質,而

且可以穿透紅、黃光。並由上述結果可以知 GaP 可以成長在已完成

LED 磊晶結構之 AlGaInP 上而不影響 LED 的發光效率及 LED 之可靠

性。雖然 GaP 與 AlGaInP 之間會產生大量的差排缺陷(dislocation

defect),但並不會影響活性層之品質。由於光只有在臨界角內可以從

LED 中取出。圖 1-2 所示為在不同 GaP 層厚度下光的析出情況,當

GaP 窗口層,LED 旁邊四個半圓錐形內之光才能從 LED 取出。 (a)基板與薄窗口層 (b)基板與厚窗口層 圖 1-2 不同厚度窗口層光取出之情形[2,3] 另一種促使電流分佈的方式就是在 P-AlGaInP 上鍍上一層透明 導電膜,工研院光電所則利用此法成長一層氧化銦錫(ITO)薄膜作為 電流分佈層[2],成功的製作成高亮度四元 AlGaInP 發光二極體,由 於 ITO 的薄膜電性佳,而且在紅、黃光波段的穿透率超過 90%。由於

ITO 與 AlGaInP 之間的金屬接觸不佳,故在兩者間須成長 GaInP 與

GaAs 以分別作為漸變層與電接觸層,以減少電流障礙的問題。以上

之方法在一定程度上可增加 AlGaInP LED 之發光率,但卻無法解決

GaAs 基板吸光之問題。

1.2 研究動機

並發表在APL期刊[4]各界之注意。研究中利用氧化銦錫(ITO)當作 擴散阻礙層圖1-4將磷化鋁銦鎵發光二極體晶圓接合在銅基材上。被 接合在銅基材上的發光二極體元件能夠更高的順向注入電流下操 作,而此發光二極體的發光強度比一般砷化鎵基材發光二極體高出約 三倍之多圖1-5。這顯著改善的原因是因為金屬銅基材具有較高的熱 傳導率(401 W/m-K)。然而,銅金屬是延展性佳的材料,因此,在整 個元件的製做過程中,易造成發光二極體元件毀壞(尤其是在切割晶 粒時)。所以本實驗則是利用SiC為基板,SiC的熱傳導率(490W/m-K) 比起Cu有較佳的熱傳導係數,相信在利用Wafer Bonding技術在SiC 基板上製作AlGaInP會有較佳的電性與光學性質,也不會有Cu切割之 問題存在。 圖 1-3(A) 銅基板 LED 元件 OM 圖[4]

圖 1-3(B) LED 與銅基板的接合俯視 OM 圖[4]

圖1-4 AlInGaP LED/ITO/Cu在500°C/30 min下接合的Auger depth profiles圖形[4]

圖 1-5 傳統 GaAs sub.與 Cu sub.的 I-V 曲線[4]

二、 文獻回顧與理論背景研究

2.1 晶圓接合技術

晶圓接合技術是將兩片晶圓互相接合,再進一步使表面原子反 應,產生鍵結,讓兩片平面彼此間的鍵結能達到一定強度,而使這兩 片晶圓純由原子鍵結成為一體。這種特性能使接合介面表保持絕對純 淨,避免無預期之化學黏接物雜資污染,以符合現代微電子材料、光 電材料及奈米材料等級微機電嚴格製做要求。這種技術可以接合不同 晶格、不同種類之單晶或多晶材料。這項複合之材料具有不同的物理 性質(如熱傳導度、機械強度)、化學性質(如活化能)、電子性質(如 原子能帶)等,以製造具備特殊物理或化學特性之先進高性能光電材料,例如垂直腔式面射型雷射二極體(VCSEL)光電材料,或耐高溫

電子材料,如絕緣層矽晶圓(SOI),或將矽和Ⅲ-Ⅴ半導體的整合在

一起,發展光電積體電路(optoelectronic integration circuits)

和 MMICs(monolithic microwave integrated circuits)。

2.1.1 晶圓接合技術的優點

晶圓接合的優點大致而言有下列幾項[5] 1. 使 晶 格 不 匹 配 ( lattice mismatch ) 所 產 生 的 差 排 (dislocation)和缺陷(defect)僅限於接合界面區域,而 不會延伸至元件活性層而影響元件特性。 2. 接合面牢固,接合的材料像單一的晶體材料一樣完全適合於 切割、研磨以及拋光等機械加工技術。 3. 直接接合晶片,可以實現低電阻歐姆性質的導電特性及高透 明度的光學性質,滿足了光電元件的要求。 4. 增加了元件設計的自由度。 5. 簡化了現有的技術,降低了光電元件集成的難度。 6. 設備簡單、價格便宜。2.1.2 晶圓接合技術的種類

一 般 晶 圓 接 合 的 製 程 中 有 許 多 種 類 , 以 中 間 介 質 層

(Intermediate layer)的有無來區分,晶圓接合可被分為兩大類:

直接晶圓接合(Direct wafer bonding)與間接晶圓接合(Indirect

wafer bonding)[6]。 1. 直接晶圓接合 所謂直接晶圓接合即是在晶圓接合時不靠任何的中間介質層,例 如:膠或者金屬層,直接由晶圓相互接觸後,經由高溫及同軸壓力使 兩片晶圓產生接合,其主要有以下幾類接合法: (1) 融合接合(Fusing bonding): 一般的泛指的晶圓接合就是所謂的融合接合,將欲接合的試 片經清洗、旋乾後在微潔淨室內直接面對面接觸。利用二晶圓間 的凡得瓦力或氫鍵的力量使其自然接觸在一起,再放置氣氛爐中 作高溫退火處理。一般來說 Si/Si 接合的溫度約為 1000°C, GaAs/GaAs 接合溫度大多為 700~900°C,使二試片間產生共價鍵 結而成為一體,使界面強度能達到如塊材般的水準。 (2) 陽極接合法(Anodic bonding) 當兩晶圓之接合兩端為導體(或半導體)及內含離子之絕緣

體(如鉀鈉玻璃)時,可使用陽極鍵合法做晶圓接合[7]。正極 (陽極)接於導體或半導體晶圓材料,負極(陰極)接於含離子 之絕緣體。加以電壓充電時,因界面不允許電流穿過,故在兩端 接觸面附近形成電荷聚集現象,因此在兩結合面空間產生靜電 場,吸引兩擬鍵合之晶圓片,並且可透過加熱的輔助將接合強度 增強。 (3) 低溫接合: 一般的接合過程中的高溫製程,雖可增加接合強度,但高溫 往往對材料性質產生很大影響,尤其近年來異質材料接合時熱應 力常導致接合試片破裂或是無法接合大尺寸的試片。此外現今三 度空間微電子元件及微機電元件製作對溫度非常敏感,低溫接合 是不可避免的趨勢,低溫接合的方法主要有:(i)長時間的低溫 退火(ii)超高真空中進行接合退火(iii)表面活化晶圓接合

(Surface activated bonding;SAB)[8]。

2. 間接晶圓接合

間接接合顧名思義是利用中間介質層來進行晶圓接合,而非靠兩

晶片本身來接合。目是為了要降低接合的溫度或者是比較特別的用途

(1) 金屬共晶接合法(Eutectic bonding): 這方法是事先將兩具有共晶相的金屬分別鍍在兩不同的晶片 上,經過清洗再將兩晶片接觸,接著於共晶溫度下執行退火,此 時這兩層金屬就會產生共晶相,利用此方式材料就能在較相對低 溫下進行接合。 (2) 塗佈化學介質層的方式來接合: 這些化學物質均有一種特性,亦即在室溫下為黏稠狀的液 體,但再行升溫退火後會變為硬化的材料。製程大概如下:首先 將化學物質塗佈在晶圓表面,接著退火之後這些化學物質會變的 較為穩定並且具有強度,可以將兩晶片黏貼固定。目前使用較多

的 大 多 是 旋 塗 式 玻 璃 ( Spin on glass : SOG ) 和 BCB

(Bzocyclobutene)膠,這些膠大多使用於異質材料之低溫接合。

2.1.3 影響晶圓接合品質的因素

晶圓的品質對於晶圓接合的成敗是影響很大,因此在晶圓接合製

程上對於晶圓的品質有很高的要求。底下說明一些在晶圓接合前,要

1. 晶片表面平坦度 晶 圓 接 合 的 最 主 要 要 求 就 是 平 坦 度 ( Flatness )、 平 行 度 (Parallelism)和晶圓表面的平滑度(Smoothness),這是晶圓接合 的基本要求,特別是晶圓直接接合之應用。平坦度就是整片晶片的較 為巨觀厚度變化,而平行度就是兩晶片的相對翹曲程度,另外平滑度 就是一般泛指的晶片表面較為微觀的粗糙度。直覺的可以瞭解,當這 些值都很大時晶圓接合成功的比例將大大降低。就算晶圓接合住了, 接合成功的區域比例也是相對的低很多。 2. 晶圓表面不潔物的影響 除此之外,晶圓的潔淨程度也影響著接合的狀況。晶圓接合對於 潔淨度的要求不外乎是無污染和無不潔粒子。而一般的污染物多為一 些有機物和一些金屬離子殘留。這些污染物經常造成接合區域變少, 金屬離子殘留影響接合面電性,為了去除這些粒子及污染物,勢必要 在晶圓接合前做清潔的工作。 清潔的方式有很多種,包括了:一些有機化學溶劑、酸鹼溶液甚 至是臭氧或電漿清洗。清潔工作是為了確保晶圓接合的品質,這些殘 留物無論是有機或無機都會明顯的影響接合介面物理性質。因此,晶 圓接合的清潔工作幾乎是這項技術的主角。一般而言,一個極小的不

潔粒子,就有可能造成比起粒子尺寸大許多的無接合區域。 接著討論不潔粒子的影響,首先假設不潔粒子是不可壓縮的,粒 子半徑為 h,直徑為 H=2h,並且遠小於晶圓的厚度 tw (i.e.,h << tw),並造成大於 tw的未接合面積 R(i.e.,2tw < R),可以利用下列 關係式來表達 R [10,11]: ) 1 /( 3 2 2 2 1 4 1 3 ν γ − = ′ ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ′ = E E h t E R w (Eq 2.1) R:未接合區域面積 tw:晶圓厚度 E:揚氏模數 γ:晶圓表面能 ν:浦菘比 h:不潔粒子半徑 對以(100)的矽而言 ν = 0.29,利用 4 吋厚大約為 525 μm 的晶 圓,利用上面的式子做運算,一個直徑大約 1μm 大小的粒子大約會 造成約 0.5 cm 的未接合區域,如圖 2-1。因此,不潔粒子對於晶圓 接合良率的影響可見一斑。另一方面,殘留金屬離子影響的範圍則多 在電性,但是這裡不做討論。

圖 2-1 晶片微小不潔粒子對接合介面的影響[9] 1. 均勻而持續的壓力 在晶圓接合時,隨著溫度的升高而施壓力於試片上,使晶圓表面 的原子能互相接觸,進而產生共價鍵結達到接合的目的。不過壓力的 給於必須適當,壓力也大大,晶圓會破裂;若是施加太小,會使晶圓 接合時接觸面積不完全。因此壓力的施加大小去決於接合溫度和接合 材料的不同。 在晶圓接合的過程中,壓力的給於是透過接合夾具因溫度變化而 產生的。在接合過程中如何提供均勻而持續的壓力使一個非常重要的 技術,因此夾具的設計是非常重要的。目前晶圓接合使用的夾具有非 常多的種類,在圖 2-2 所示的夾具為 Z. L. Liau 和 D. E. Mull 在 1990 年設計的晶圓接合器,這是利用石墨與石英熱膨脹不同所設計 的夾具。在夾具的內部的一部份是石英其餘都是石墨,由於石英的熱 膨脹係數(0.5×10-6 /°C)小於石墨(9×10-6 /°C),於是在加熱後石墨

膨脹比較多,可是石英卻比較小。因此石英限制石墨對外的膨脹,而 對試片產生均勻的壓力。 因此很多接合夾具都是利用材料熱膨脹係數不同所設計的。而本 實驗室所採用的接合夾具,則利用此法所設計改進的,如圖 2-3。這 個夾具主要為三種材料所構成,分別是以鉬(Mo,5.27×10-6 /°C)為 材料的螺絲組、以不鏽鋼(Stainless Steel,16×10-6 /°C)為材料 的圓片組和以石墨做成的晶圓墊片組。三者熱膨脹係數不同,不鏽鋼 和石墨的膨脹比鉬大,因此升高溫度時鉬螺絲會限制不鏽鋼和石墨的 向外膨脹,而會對晶圓試片產生壓力。利用這個原理,我們可以經由 對溫度的控制,使接合夾具對接合晶圓給於均勻且持久的壓力。 圖 2-2 Z. L. Liau 和 D. E. Mull 用石墨和石英所設計的夾具[9]

圖 2-3 本實驗室設計用來晶圓接合的夾具 2. 接合溫度的取捨 原則上接合溫度希望是越低越好。這是因為不同材料的晶圓其熱 膨脹係數不同。如果接合的溫度太高,晶圓間熱膨脹係數差異的影響 就會增大。而且高溫製程會影響元件的表現,因此低溫接合已是晶圓 接合一個重要的趨勢了。在接合的過程中,接合界面處的原子數量會 因傳輸而重新分配。原子數量的傳輸在異質界面處是很重要的,可以 使表面的粗糙趨於平緩。 當兩個不同材料要接合,在高溫製程步驟時,會因為熱膨脹係數 的不同導致在接合材料上產生應力場。當應力場超過臨界值,應力將 透過許多不同的方式來釋放應力。釋放應力的方式包括有接合分開、 產生破裂、塑性變形或是形成不匹配的差排。不過如果基底上只有一

有當薄膜的厚度超過一個臨界值時,由熱應力所產生的差排才會產 生。 因此為了使兩個不同材料的晶圓得到高品質的接合,必須注意兩 個重點。第一個重點是應變能的釋放。第二個重點是在低溫進行晶圓 接合。兩片晶圓的熱膨脹係數差異越大,則越要降低退火時的溫度, 以避免過大的應力產生。

2.2 III-V 族發光二極體材料介紹

對於製作在可見光區的二極體研究一向是不遺餘力,自從 60 年 代開始先是鍺(Ge)和矽(Si)這兩種 IV 族材料作為研究重心,但由於 兩者的能隙過小(Ge:0.67eV;Si:1.12eV),使得發出的光位於紅外 光區,並不適合作為可見光 LED 的材料。此外,發光二極體的發光機 制是由於電子和電洞在反應區的結合,如圖 2-4。在瞬間放出相當於 能隙能量的光子,而相對於鍺和矽而言,都是非直接能隙材料,當非 直接能隙材料的電子和電洞結合時,所釋放的光子需要滿足能量守恆 [12],不過非直接能隙材料無法提供所需的動量轉移,因此,在單純 的材料中,必需要有聲子(phonon)參與能量轉移,才能發生光電轉移。圖 2-4 發光二極體之發光原理 相較於 IV 族,III-V 族複合材料如:InSb、InAs、GaSb、InP、 GaAs。雖然上述材料具有直接能隙,但是對於可見光而言,能隙仍是 過低。GaP 有效大的能隙(2.26eV),可發出綠光但卻是間接能隙,發 光效率不高,就純以二元的 III-V 族複合材料而言,並沒有高效率的 可見光二極體。 為了增加 II-V 族二元化合物的能隙且不改變其直接能隙的特 性,使用合金(alloy)便成為獲得特性良好的方法之一。藉由 III-V 族元素之間合成的三元(AlGaAs)、四元(AlGaInP)化合物很快就發展 出可發出紅光、綠光波段的 LED,在圖 2-5 中為不同成份的材料特性。

圖 2-5 III-V 族材料成份、能隙與晶格常數[11]

此外,在 III-V 族材料當中,具有可以發出藍光波段的就是氮化

鎵(GaN),GaN 的能隙大約 3.5eV、InN 為 1.89eV、AlN 為 6.28eV,一

般採用混合成份方式形成合金,如此便可將能隙在 2.0eV 和 6.3eV 之 間作變化。因此,可以獲得黃光、綠光、藍光、紫光或紫外光的範圍 之顏色。

2.3 金屬基板與透明導電膜

2.3.1 金屬基板(Metal substrate)

因 GaAs 的能隙約為 1.43eV,故對可見光而言為一吸光基板。為 了改善 GaAs 吸光的問題,學者提出將 LED 磊晶以接合的技術與透明 GaP 基板[2][13],由此方法可以證實可減少吸光的問題。但因兩者的晶格常數(lattice constant)有 3.6%的不匹配以致於成長的結晶 材料品質不佳,若以接合的 GaP 和 AlGaInP 層間的晶格匹配沒調整 好,兩者間仍會存有一極大的電阻值[14]。GaAs 基板會吸收將近一 半的光如能將被吸收的光反射回來,亮度一定可以提升。可以利用 LED 與 GaAs 基板之間使用 DBR 結構來改善,但因受限於 DBR 結構只 對近乎垂直入射光才能有效反射,所以使得 LED 發光亮度之改善也相 當有限。 在光電元件中除了充份利用各種半導體材料的光學性質之外,金 屬反射膜也是相當重要之一[15]。利用金屬的反射、半反射、分光、 濾光等特性可設計出不同的半反射鏡面,就廣泛被使用的材料而言, 有反射膜如 Au、Ag、Al 等。

2.3.2 透明導電膜

由於半導體技術的快速發展以及薄膜技術的成熟,使得透明導電 膜的功能與特性受到重視,所謂透明導電膜就是一種在可見光範圍內 具有低電阻與高透光性的薄膜。由於薄膜本身是電的良好導體,因此 帶有高濃度的自由載子(約 1020/cm3),這樣的物質在不同的電磁波頻 率範圍內具有光的選擇性(optical selectivity)。並會反射紅外光 與吸收紫外光而使可見光可以穿透,一般製作透明導電膜的材料大約可有兩分類[16],分為薄金屬膜(Au、Ag、Cu、Pt...)與金屬氧化物 半導體膜(ITO、IZO...)。

2.4 發光二極體之發光效率

發光二極體將電能轉換成光能為可見光或是部分紅外光的光能 而輻射出來,輻射能量的轉換發生於兩個階段。首先,由於施加電能 使得半導體中的載子能量高於平衡狀態的值,其次這些載子在更高的 能階狀態下以光子自發輻射的狀態釋放出能量,而這些能量相當於半 導體能隙 Eg 的大小。對於均勻 doping N 型與 P 型半導體的物質,當 這兩接面結合時會形成一個 p-n 接面,在 p-n 接面提供一個順向偏壓 時,電流載子的能量增加,在順向偏壓下少數載子注入接面的兩側,且這些多餘的少數載子(excess minority carries)擴散至接面與多

數載子複合,這整個自發放射(spontaneous emission)的過程。

在接面兩側多數的少數載子會與多數的載子複合輻射而產生頻 率為 v 的光子,其關係式如下所示: hv=Eg 少部份的少數載子會以非輻射的方式複合,而這些載子的能量則是以 熱的形式消失在晶格中。輻射複合的比率正比於順向偏壓的注入比 例,儘管有部分的少數載子擴散至遠離接面的區域而發生複合,大多 數的複合作用還是發生在接面邊界。依照這種方式,二極體的順向電 流流動是依靠少數載子的注入,被注入的少數載子在該區域與多數載 子進行複合來放出能量。當施加逆向偏壓於發光二極體時,橫過空乏 區不會發生載子注入的情形,因此也不會有光的放射。少數載子與多 數載子複合放出的能量和光的關係可由下式表示: Eλ=hv (Eλ為電子電洞所放出的能量) 在實際發光二極體的情況下,Eλ 隨著所使用物質的能隙和使用

的情況而不同,以及 doping 種類和 doping 含量的不同,Eλ 的值會

有稍微的差異性。

在 LED 之內部效率(internal efficiency)與外部效率(external

efficiency)存在相當大的差距,在 LED 中,高品質之量子井(QW)可

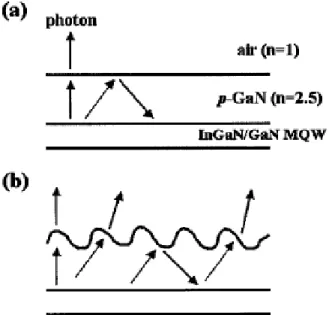

主要會致使 LED 之外部效率如此之低的原因是由於量子井所發出的 光當中,只有少部分之光可以從高反射率之半導體中出射到空氣之 中。假設半導體中之折射率 ns為 3.5,從斯乃爾定律來計算,則其出 射角只有 16o,因此自發性放射立體角=(1/4ns2)x4π 中大約只有 2% 之光線可以出射,而在被反射之光就有會被材料再次吸收之可能。 因此為了提升可以出射光的強度,主要之概念便是將改變原本是 在出射角以外之光線之方向,使其光線可以藉由隨機的路線分佈,提 升光進入出射角的機會。而要使光線重新分佈之方法便是讓量子井重 新吸收光能量而在一次進行載子的複合,但是這必須建立在磊晶品質 很高之條件之下,且在結構材料本身便會吸收光,因此在光來回傳輸 的過程中會產生衰減,而這一些被吸收光之能量也會在元件中產生 熱,提升元件操作溫度而使元件特性產生劣化。 讓發光二極體能朝高亮度高功率特性的方向發展,使其有更大的 發揮空間和前景。因此,有許多的研究團隊致力於提高發光二極體的 發光亮度及其功率,在不考慮磊晶品質的條件下,依現在的研究發現 主要的概念有二方面:提高光取出效率(Light-extraction efficiency)及減少熱效應(Joule-heat effect),以下分別對這兩 個主題作說明。

1. 提高光取出效率(Light-extraction efficiency) 半導體發光二極體的輻射發光效率(Radiant efficiency,ηR) 又被稱為功率轉換效率(Wall-Plug efficiency,ηwp)是光輸出功 率與輸入功率之比,其數值如式所示: ηwp = ηext × ηv ηext:外部量子效率 ηv:電壓效率

而外部量子效率(External quantum efficiency)數值的大小

則可由下面的公式做表示[17]:

ηext = ηinj × ηrad × ηopt

ηinj:電流注入效率(Injection efficiency)

ηrad:內部量子效率(Internal quantum efficiency or Radiative

efficiency)

ηopt:光取出效率(Optical efficiency or Light-extraction efficiency)

ηinj數值的提升主要是使電流能有良好的分佈及減少各材料間的

接觸電阻。關於電流分散層(Current Spreading layer)則有 X. A.

Cao 等人[18]及等人 J. Song[19]的研究,在此不做描述。ηrad

數值的大小主要是由磊晶的品質來決定的,以現今的發展情況已可使

內部量子效率達到 70%左右,而光取出效率(ηopt)則是目前發展高

由結構及材料的改變以減少發光層產生的光在二極體內部的損耗。 近幾年以來已經有很多研究團體發表了製作高亮度高功率發光 二極體的方法,依其製程方式大約可以區分為: (1) 幾何變形(Geometrically deformed): 當光從高折射率的半導體材料(nGaN=2.5)傳至空氣中(nair =1)時,只有在臨界角(Critical Angle)內之光可以完全被 射出,其它的光則在內部反射或被吸收。Schad 等人[20]用理

論計算有斜邊結構的 Sapphire(nSap=1.785)與 SiC(nSiC=2.7)

基板中傾斜角 τ 對光取出功率之影響 ,如圖 2-7,發現當 τ= 64°時,光取出效率增加最多,如圖 2-8。如圖 2-9 所示,如為傳 統的方形結構則其光取出路徑只有編號為(1)的區域,當傾斜 64° 時則光取出路徑包含了(1)及(2)的區域,大幅提高了光的取出機 率使其亮度提升。Osram 公司利用此法,將原本的平面方形 SiC 基板 GaN 發光二極體做成斜邊後(ATON)使光放出效率由 25%增 加至 52%。 (2) 覆晶技術(Flip-chip technology): 主要是因為發光二極體的封裝方式的限制,如圖 2-10,使得

元件的發光效率主要是由上部取出的光來決定。而因為電流分散

層(Current Spreading Layer)及導線大多為吸光材料而使得

元件所發出的光有一部份被其所吸收,而造成發光強度的下降。 使用覆晶技術主要是讓光從透明的藍寶石基板取出而提升元件 發光亮度,如圖 2-11。J. J. Wierer 等人[21]利用此法使外 部量子效率相較於傳統藍光發光二極有 1.6 倍的提升,如圖 2-12。 (3) 表面織狀結構(Surface texturing): 主要是藉由表面粗糙的結構來減少全反射的發生,利用增加 光的射出路徑進而提高元件的發光亮度,如圖 2-13[22]。在 1993 年時 I. Schnitzer 等人率先利用此種表面組織結構使外部量子 效率由 9%增高至 30%。而 C. Huh 及 T. Fujii[23]等人也利用 此方式有效的提高元件的發光效率,如圖 2-14。 (4) 反射鏡面(Reflective mirror)。 因為紅光發光二極體所使用的砷化鎵(GaAs)基板為不透明 的吸光材料,藉由布拉格反射層(Distributed Bragg Reflector:DBR)[24],如圖 2-15 及高反射率的金屬[25](如: Ag、Pt、Al)使二極體發出的光不被吸收,如圖 2-16。而對於藍 光發光二極體則無吸光基板的問題,因此、大多會配合晶圓接合

技術將磊晶層轉移置至高導熱的導電基板上,將會再下一個主題

作詳細的解說。

圖 2-7 幾何改變形狀 LED 示意圖(ATON)[20]

圖 2-8 比較 SiC 及 Sapphire 基板用 ATON 結構之光取出效率與角 τ

圖 2-9 ATON-Chip 的光取出路徑示意圖[20]

圖 2-11 覆晶型發光二極體結構示意圖[21]

圖 2-13 不同表面粗糙度的可能光行進路徑[22]

圖 2-14 傳統與經表面粗糙化的 LED 分別在(a) Sapphire 和(b)

圖 2-15 DBR 型發光二極體示意圖[24] 圖 2-16 利用鏡面反射層防止光被吸光基板所吸收[25] 2. 減少熱效應(Joule-heat effect) 隨著順向注入電流的增加也使得發光二極體產生較多的熱能,因 為基板的導熱性不佳造成熱能聚集而使得二極體的特性下降,如圖 2-17[30]。經由導熱基板的替換或加大元件尺寸[27]可提升其發 光功率。

在導熱基板的置換上,R. H. Horng 等人[28-29]及 S. J. Wang

等人[31]利用高導熱的導電性基板去取代藍寶石。如表 2-1,配合

鏡面反射層(Al、Pt、Ag)的應用,使其對於元件的亮度及功率都有

大幅的提升。

Thermal Conductivity (W/m-K) Sapphire 39 Copper 401 Aluminum 247 Silicon 141 Nickel 90 GaAs 44 SiC 490 表 2-1 各種塊材材料的熱傳導係數。

三、 實驗方法

3.1 GaAs 基板與 SiC 基板 LEDs 製作

利用 MOCVD(Metal-Organic Chemical Vapor Deposition)在 GaAs

基板進行 AlGaInP 磊晶完成之後,於 p-AlGaInP 沉積 ITO 300nm,在

進行 Mesa 與 Pad 黃光之定義,最後沉積 n-pad 與 p-pad 電極,即可

完成 AlGaInP 發光二極體,如圖 3-1。

另一部份是經由晶圓接合的方式製作的 LEDs 元件。如圖 3-2 為

(BeAu 與 Ag),擴散阻檔層 Ti/Pt/Au。在 SiC 基板上沉積 Ti/Au/In,

利用 Au-In 在 250oC 1hr 進接合反應。接合後使用 NH4OH:H2O2=1:10

溶液將 GaAs 基板移除,在 n-AlGaInP 開黃光,使用 HCl:H3PO4=1:2

溶液去除 InGaP (etching stop layer)。接下來沉積 GeAe 後進行 300oC

10 分鐘退火,定義 dot 黃光後使用 KI:H2O=1:5 蝕刻出 GeAu dot。

接著進行 n-AlGaInP 表面之粗化(Surface Roughening),使用 HCl:

H3PO4:H2O=1:20:2 溶液進行蝕刻,在沉積 ITO 300nm。定義 Mesa

黃光後,進行 ICP 乾式蝕刻,在定義 Pad 黃光,沉積 n-pad 與 p-pad

後即可完成 LED 之元件,如圖 3-3。最後進行電性與光學特性的量測 與材料特性之分析。 圖 3-1 傳統 AlGaInP LED 製作流程 LED

Deposition

GaAs GaAs LED P-pad N-pad GaAs Mesa-etched and Electrode deposition ITO圖 3-2 晶圓接合之相關設備 T Thheerrmmaalleexxppaannssiioonn c cooeeffffiicciieenntt:: M Moo::55..2277××1100--66//℃℃ S Stteeeell::1166××1100--66//℃℃ G Grraapphhiittee::99××1100-6-6//℃℃

圖 3-3 利用晶圓接合方式製作 AlGaInP LEDs 流程圖 GaAs LED Be/Au In SiC Sub. GaAs LED Be/Au In SiC Sub.

Bonding

LED Be/Au In SiC Sub. Be/Au In SiC Sub. 250oC/1hr Remove GaAs and Surface roughening Mesa-etched and Electrode deposition P-pad N-pad3.2 改善 Ag 反射層之製作

在玻璃(Glass)基板與藍寶石(Sapphire)基板上沉積 ITO 與 Ag

mirror 層,並在 ITO 與 Ag 之間添加一層 Ni,之後進行 RTA 退火並量

測其反射率與波長之關係。試片製作如下: 1. RTA 200oC @ 1hr (sample A) 圖 3-4(A) Glass/ITO/Ni/Ag 結構圖

Glass Sub.

ITO

Ni

Ag

Reflectivity

2. RTA 200oC @ 1hr (sample B) 圖 3-4(B) Glass/ITO/Ag/Ni 結構圖 3. RTA 200oC @ 1hr (sample C)

ITO

Ag

Glass Sbu.

Glass Sub.

ITO

Ag

Ni

Ni

Ni

Reflectivity

Reflectivity

3.3 在 Sapphire 基板成長 u-GaN 之 Ni/Ag 反射層

最後步驟是在 GaN 上沉積反射層進行退火直接探討在磊晶上之 反射率。 圖 3-5 Glass/u-GaN/ITO/Ni/Ag 結構圖Sapphire Sub.

ITO

u-GaN

Ni

Ag

Reflectivity

四、 結果與討論

4.1 SiC 基板發光二極體之特性提升

利用晶圓接合技術將 AlGaInP 磊晶層轉移至 SiC 基板以提升元件 可於高電流下操作,主要是因為 SiC 有著較佳的熱傳導係數 (490W/mK),相較之下 GaAs 基板熱傳導係數只有(44W/mK),相差了 10 倍之多,較高的熱傳導係數對於發光二極體於高電流驅動下所產 生的焦耳熱效應是可以明顯改善的。在此我們的研究不只改變金屬基 板解決焦耳熱效應之問題,也針對光之取出效率來加以改善發光二極 體之特性。使用的方法有表面粗化處理、高反射係數鏡面層應用與使用擴散阻擋層(Diffusion Barrier Layer)防止接合層之金屬擴散造

成元件特性之影響,並使用 Auger 縱深分析加以探討。

4.1.1 表面粗化處理之結果

在元件中選擇 N-AlGaInP 之表面進行表面粗化之處理,使用化學 濕式蝕刻的方式,溶液為 HCl:H3PO4:H2O=1:20:2,蝕刻時間分別 為 0 秒、5 秒與 10 秒。在 AFM 原子力顯微鏡分析中如(圖 4-1)可以發 現隨著蝕刻速率的增加,表面的粗糙度(Rms)也明顯的提升,未蝕刻 的表面為 0.49nm,5 秒蝕刻速率之表面為 1.81nm,10 秒的表面為 9.37nm。表面粗化的功能可以使得在多層量子井(MQW)中發射大於23.5 度的光能有機會取出,如此也能減少在元件內部造成全反射使 得焦耳熱的降低。 圖 4-1 表面粗化之原子力顯微鏡分析 (A)未蝕刻(B)5 秒(C)10 秒 各別表面粗糙值為 0.49、1.81、9.37(nm) (A) (B) (C)

4.1.2 SiC 基板發光二極體電性

我們針對發光二極體之電流-電壓特性作量測可以發現在 SiC 基

板發光二極體之晶片大小為 300X300μm2,在順向電流 20mA 下測得的

順向電壓為 2.2V,比傳統發光二極體略高一些,可能之原因是在

P-AlGaInP 之 metal contact 可能未作的良好導致元件之順向電壓略

高。如圖 4-2 為 SiC 基板發光二極體之電流電壓特性。

圖 4-2 SiC 發光二極體在順向電流 20mA 下之順向電壓關係圖

4.1.3 鏡面反射層與光之取出效率分析

在實驗中之發光二極體元件可分為傳統 GaAs LED、與使用不同

鏡面反射層之 SiC LED 與使用鏡面反射層與擴散阻擋層之 SiC LED 之

0.0 0.5 1.0 1.5 2.0 2.5 3.0 0 20 40 60 80 100 Cu rren t (mA) Voltage (V)

SiC sub. LED Chip Size:300X300μm2

比較。使用的鏡面反射層為 BeAu 與 Ag 兩金屬,擴散阻擋層為

Ti/Pt/Au。在此我們針對紅光的發光波段(630nm)作一討論,在研究

中使用不同的鏡面反射層主要先探討在 AlGaInP 發光二極體中不同

Mirror 層對光之反射的影響與表面粗化,並與未經由晶圓接合技術

轉移之 AlGaInP 發光二極體作為比較。

首先對於 GaAs 基板發光二極體、SiC 基板 BeAu 發光二極體與 SiC

基板 BeAu 與表面粗化發光二極體之比較,元件結構圖如圖 4-3 所示。

如圖 4-4 為晶片尺寸 300X300μm2的發光二體電流與發光強度之

關係圖,圖中可以發現在 GaAs deive 只能於低功率下進行驅動,飽

和電流於 100mA~150mA,在 20mA 下的發光強度為 50mcd。在 BeAu

device 和 BeAu Roughening device 中可以發現飽和電流約在

450~500mA,比起傳統 GaAs 發光二極體提升了 3.3 倍,在 20mA 下 BeAu

device 發光強度為 205mcd,BeAu Roughening device 發光強度為

240mcd。分別與傳統 GaAs 發光二極體提升了 76~80%,使 surface

Roughening 與未使用時元件光取出效率也提升了 15%。所以在此證明

圖 4-3(A) GaAs device 之結構圖 圖 4-3(B) SiC-BeAu-Roughening device 之結構圖

GaAs substrate

LED structure

ITO

N-pad

SiC substrate

In

BeAu

LED structure

ITO

P-pad

P-pad

N-pad

(A) (B)圖 4-4 傳統發光二極體與使用表面粗化與鏡面反射層之電流與光取 出強度之比較圖 由於我們發現 Ag 比 BeAu 鏡面反射層有較佳之反射率,而且 Ag 在紅光到藍光都有相當不錯的反射率,所以我們也在元件中使用了 Ag mirror 真對光的取出率作一討論。如圖 4-5 為 BeAu 與 Ag 沉積於 康寧玻璃基板未經由退火,並使用 Hitachi U300 光譜分析儀進行反 射率之量測。在圖中發現在紅光波段(630nm)Ag 之反射率可達到 100%(以 Al 為基準),而 BeAu 在 630nm 下之反射率只有 88%左右。而 Ag 在藍光波段(470nm)也有著 100%之反射率,所以可以證實 Ag 比 BeAu 0 100 200 300 400 500 600 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 Light Intensity (mcd) Current (mA) BeAu device

BeAu Roughening device GaAs device

之反射率佳,並可應用之短波長之鏡面反射層材料。

圖 4-5 BeAu 與 Ag 沉積於玻璃基板之反射率

最後我們也使用了 Ag mirror 來作為 SiC 發光二極體之鏡面反

射層,並增加了擴散阻擋層(Diffusion Barrier Layer)對光學性質之

影響。由上述圖 4-5 中可以得知 Ag 比 BeAu 有較佳之反射率,所以我

們將 Ag Roughening device (Ti/Pt/Au)如圖 4-6 與 BeAu Roughening

device (Ti/Pt/Au)和 BeAu Roughening device 作一系列比較。如圖

4-7 我們可以發現添加了擴散阻擋層(Ti/Pt/Au)可以增加其光取出之 400 450 500 550 600 650 30 40 50 60 70 80 90 100 110 Reflectivity (%) Wavelength (nm) BeAu mirror Ag mirror

強度,在次有這種現象我們初步認為是在接合的金屬中 In 之擴散所

產生,後續章節會針對 In 擴散作一系列分析。圖 4-7 中我們發現 BeAu

Roughening device 之光取出特性比 BeAu Roughening device

(Ti/Pt/Au)來得差,BeAu Roughening device (Ti/Pt/Au)在 20mA 下

之光取出強度為 259mcd,所以有擴散阻擋層之光取出與沒有擴散阻

擋層之光取出效率提升了 8%。在 Ag Roughening device (Ti/Pt/Au)

與 BeAu Roughening device (Ti/Pt/Au)之比較可以發現在 20mA 下

Ag device 確實比 BeAu 來得好,Ag Roughening device (Ti/Pt/Au)

在 20mA 下之光取出強度為 270mcd,比 BeAu Roughening device

(Ti/Pt/Au)光取出效率提升了 5%。由此可以在次證明 Ag 比 BeAu 有

著較佳的反射率。

圖 4-6 Ag Roughening device (Ti/Pt/Au)之結構圖

SiC substrate

In

BeAu or Ag

LED structure

ITO

P-pad

Ti/Pt/Au

N-pad

圖 4-7 不同鏡面反射層與添加擴散阻擋層之電流與光取出強度之比 較圖

4.1.4 接合金屬層之擴散分析

在實驗中我們在晶圓接合是使用 metal bonding 的方式進行接 合,使用的接合金屬層為(Au/In)。由於 In 之熔點在 150oC 即形成液 態,我們也利用了此因素可以始得實驗的接合溫度降低,減少高溫的 退火對元件或是鏡面反射層之影響。由於 In 在 150oC 即成為液相, 所以我們也覺得 In 在高溫與 Au 接合時會擴散到元件之鏡面反射層造 成反射率的下降,因此我們針對了 In 擴散之問題設計了一實驗並且 使用 Auger 縱深分析的方式來證明 In 之擴散問題。圖 4-8 為我們實 0 100 200 300 400 500 600 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 Light Intensity (mcd) Current (mA) BeAu-Roughening device BeAu-Roughening device(Ti/Pt/Au) Ag-Roughening device(Ti/Pt/Au)驗設計之試片結構圖。 圖 4-8 Auger 縱深分析之相關試片結構圖 圖 4-9 分別為(A)BeAu/In/Si-Sub. (B)Ag/In/Si-Sub.

Si Sub.

Si Sub.

Si Sub.

In

In

In

Ti/Pt/Au

Ag

Ag

Au

ITO

Auger

Auger

Auger

(C)ITO/Ag/TiPtAu/In/Si-Sub.之 Auger 縱深分析圖。圖 4-9(A)中我 們發現了 In 元素之訊號已經明顯的擴散到 Au 訊號的上方,圖 4-9(B) 也是明顯的觀察到 In 元素之訊號與 Ag 訊號混合一起,所以我們可以 證實了 In 因為熔點低而容易擴散的問題。圖 4-9(C)中我們添加了 Ti/Pt/Au 之擴散阻擋層,我們可以發現在一剛開始有 ITO 之 In 的訊 號直到蝕刻率 400sec 時訊號降低且 Ag 之訊號在 400sec 時開始出現 直到 900sec 這段時間內並沒有 In 的訊號出現,所以證明了擴散阻擋 層(Ti/Pt/Au)是可以有效阻擋 In 之擴散。而且在此回顧圖 4-7,也 能夠推論 In 擴散至鏡面反射層時會造成之影響並使得光的取出率變 差。

圖 4-9(A) BeAu/In/Si-Sub. Auger 縱深分析圖

(A) 0 500 1000 1500 2000 0 50000 100000 150000 200000 250000 300000 350000 400000 450000 500000 550000 A rea (CP S *eV )

Etch Time (sec)

In Au

圖 4-9(B) Ag/In/Si-Sub. Auger 縱深分析圖 圖 4-9(C) ITO/Ag/TiPtAu/In/Si-Sub. Auger 縱深分析圖 0 500 1000 1500 2000 0 50000 100000 150000 200000 250000 300000 350000 400000 450000 500000 550000 Area(CPS*eV)

Etch Time (sec)

Ag In 0 200 400 600 800 1000 1200 0 20 40 60 80 100 Atomic percent (%)

Etch Time (sec)

In

Ag Ti

(B)

4.2 Ag 反射鏡面反射率之提升

在前面提到了在紅光波段 630nm 時,Ag 鏡面反射層比 BeAu 有較 佳的反射率。在此我們將要探討經由退火製程後在藍光 470nm 時 Ag 之反射率的提升。在相關文獻中韓國學者 June-O Song[30]提到 Ag 經由高溫 330~530oC 空氣中退火時,Ag 會有聚集的現象發生,如圖 4-10(A)(B)(C)所示。Ja-Yeon Kim[31]提到 Ag 在空氣中 500oC 退火 一分鐘後仍然會有聚集之現象,最後使用 AgAl 合金的方式在空氣中 500oC 退火一分鐘後可以發現聚集的現象明顯的改善了許多,如圖 4-11(b)(c)(e)(f)(g)所示。而且 AgAl 合金在 500oC 一分鐘退火後之 反射率仍有 85%之絕對值如圖 4-12 所示。Hyunsoo Kim[32]提出使用 AgCu 合金來改善 Ag 聚集並提升反射率,AgCu 合金是利用 Cu 來抓住 氧使得 Ag 降低了氧化而造成聚集。並在 400oC 下進行退火,在 470nm 之反射率仍有 86%左右之反射率,如圖 4-12(A)所示。並且 SIMS 分析 中可以證明 Cu 會形成 CuO 並且減低形成 AgO。如圖 4-12(B)所示。圖 4-10(B) Ag 經由 330oC 退火後之 TEM Cross Section[30]

圖 4-10(C) Ag 經由 530oC 退火後之 TEM Cross Section[30]

圖 4-11(b) Ag 未退火之表面 (c) Ag 在空氣中經由 500oC 1min 之退

圖 4-11(e) AgAl 未退火之表面 (f) AgAl 在空氣中經由 500oC 1min

之退火[31]

圖 4-12(A) AgCu 合金與 Ag 退火前後之反射率與 Cross Section[32]

4.2.1 添加 metal barrier 於 mirror 之反射率提升

由於元件中我們使用了 ITO 作為電流分佈層,因為如此 Ag 鏡面

反射層沉積於 ITO 上,元件經由高溫退火後就容易形成 AgO,使得微

結構聚集與反射率下降。Hyunsoo Kim[34]提出使用 AgCu 合金來改善

Ag 聚集並提升反射率,AgCu 合金是利用 Cu 來抓住氧使得 Ag 降低了

氧化而造成聚集,並在 400oC 下進行退火,在 470nm 之反射率仍有 86%

左右之反射率。在此我們則在 ITO 與 Ag 之間添加了一層 barrier

layer Ni,使得 Ni 形成 NiO。因為 NiO 的穿透率相當不錯並不會吸

收過多從 Ag 反射出去的光,且藉由 Ni barrier 的加入可以降低了 Ag 的氧化形成 AgO。 實驗中我們使用了 RTA 快速熱退火的方式進行試片的退火,並通 入氮氣(N2)形成保護氣氛降低空氣中的氧使得 Ag 氧化。如圖 4-13 為 使用玻璃基板沉積(A)ITO/Ag/Ni,(B)ITO/Ni/Ag,(C)ITO/Ni/Ag/Ni 經由 RTA 200oC - 1 小時的退火。圖中可以發現三種條件在 470nm 時 階有 90~100%(以 Al 為基準)之反射率,其中 ITO/Ni/Ag 與 ITO/Ni/Ag/Ni 反射率比 ITO/Ag/Ni 好,其原因我們初步為是經由 200 o C 之退火 ITO 的 O 與 Ag 形成了 AgO 造成了反射率下降,其他兩組則 因為有 Ni 之保護所以形成 NiO,故能有相當不錯之反射率。

400 450 500 550 600 650 700 70 80 90 100 110 120 130 R e flic ti v ity (% ) Wavelength (nm) Glass/ITO/Ag/Ni Glass/ITO/Ni/Ag Glass/ITO/Ni/Ag/Ni 圖 4-13 在玻璃基板沉積(A)ITO/Ag/Ni (B)ITO/Ni/Ag (C)ITO/Ni/Ag/Ni 經 RTA 200oC 退火 1 小時之反射率 在圖 4-14 中為使用玻璃基板沉積(A)ITO/Ag/Ni, (B)ITO/Ni/Ag,(C)ITO/Ni/Ag/Ni 經由 RTA 270oC - 1 小時的退火。 圖中可以發現三種條件在 470nm 時階有 70~90%(以 Al 為基準)之反射

率,其中 ITO/Ni/Ag 與 ITO/Ni/Ag/Ni 反射率比 ITO/Ag/Ni 好,其原

因我們初步為是經由 270 oC 之退火 ITO 的 O 與 Ag 比 200oC 更容易形

NiO,故能有 85~90%之反射率,而 ITO/Ag/Ni 則只有 70%之反射率。 圖 4-14 在玻璃基板沉積(A)ITO/Ag/Ni (B)ITO/Ni/Ag (C)ITO/Ni/Ag/Ni 經 RTA 270oC 退火 1 小時之反射率 後續實驗我們使用了爐管於空氣中退火來探討是否為氧的影 響,在圖 4-15 中為使用玻璃基板沉積(A)ITO/Ag/Ni,(B)ITO/Ni/Ag, (C)ITO/Ni/Ag/Ni 在空氣中經由爐管 200oC - 1 小時的退火。圖中我 們發現了 ITO/Ni/Ag 與 ITO/Ag/Ni 於 470nm 之反射率為 65%,明顯比 RTA 200 與 270oC 之條件下降許多因為爐管是在空氣中退火並未抽真 空,所以在這我們可以推論出空氣中的氧與 Ag 形成 AgO 造成反射率 400 450 500 550 600 650 700 30 40 50 60 70 80 90 100 110 120 130 Reflectivity% Wavelength (nm) Glass/ITO/Ag/Ni Glass/ITO/Ni/Ag Glass/ITO/Ni/Ag/Ni

下降。 在 ITO/Ni/Ag/Ni 中因為 Ag 上下有 Ni 之保護形成 NiO,故反射率於 470nm 仍然可以保持在 80%左右。 圖 4-15 在玻璃基板沉積(A)ITO/Ag/Ni (B)ITO/Ni/Ag (C)ITO/Ni/Ag/Ni 在空氣中經爐管 200oC 退火 1 小時之反射率

4.2.2 使用 Auger 縱深分析-玻璃基板之薄膜

由上述可知道的機制為利用 Ni 來防止 ITO 的 O 與 Ag 形成 AgO,在此利用 Auger 縱深分析來探討 Ni 是否形成 NiO。圖 4-16(A)為

Glass/ITO/Ag/Ni 之縱深分析圖,在蝕刻速率 0~200sec 之間 Ni 的訊 400 450 500 550 600 650 700 30 40 50 60 70 80 90 100 110 120 130 R e fle c tiv ity (% ) Wavelength (nm) ITO/Ni/Ag ITO/Ni/Ag/Ni ITO/Ag/Ni

號與 O 的訊號同時出現,證明了 NiO 的存在。在 200~1000sec 時為

Ag 之訊號,O 訊號在 800sec 開始與 Ag 同時出現,所以證明了 ITO 與

Ag 之間的 O 與 Ag 形成 AgO,如前面所提到的 AgO 造成反射率之下降。

圖 4-16 (A)在玻璃基板沉積 ITO/Ag/Ni 之 Auger 縱深分析圖

圖 4-16(B)為 Glass/ITO/Ni/Ag 之縱深分析圖,在蝕刻速率 0~1000sec 之間 Ag 的訊號與出現,並未有 O 之訊號出現。直到 1000sec 之後 Ni 訊號與 O 訊號同時出現,證實了 NiO 的形成,所以 ITO 與 Ni 之間的 O 與 O 形成 NiO 保護 Ag 未形成 AgO,所以與前面所提到的 ITO/Ni/Ag 之反射率不錯是有相關性的。 0 200 400 600 800 1000 1200 1400 0 100000 200000 300000 400000 500000 600000 700000 800000 Ar ea ( C PS* eV)

Etch Time (sec)

Ag In O Ni

(A)

圖 4-16 (B)在玻璃基板沉積 ITO/Ni/Ag 之 Auger 縱深分析圖

圖 4-16(C)為 Glass/ITO/Ni/Ag/Ni 之縱深分析圖,在蝕刻速率

0~200sec 之間 Ni 的訊號與 O 的訊號同時出現,證明了 NiO 的存在。

在 200~600sec 時為 Ag 之訊號,O 訊號與 Ni 訊號在 600sec 之後開始

同時出現,證明為 NiO。所以在 ITO/Ni/Ag/Ni 中上下的 Ni 更能夠保 護 Ag,防止 Ag 的氧化。 0 200 400 600 800 1000 1200 1400 0 100000 200000 300000 400000 500000 600000 700000 800000 A rea ( C PS* eV )

Etch Time (sec)

Ag In O Ni

(B)

圖 4-16(C) 在玻璃基板沉積 ITO/Ni/Ag/Ni 之 Auger 縱深分析圖

4.2.3 微結搆與原子力顯微鏡之分析

在此對於微結構作一系列分析,分別為在 RTA 與爐管 200oC 退火

1 小時之 SEM 探討。圖 4-17(A)(B)(C)分別為 ITO/Ag/Ni,ITO/Ni/Ag,

ITO/Ni/Ag/Ni 之 RTA 退火之 SEM 圖。圖 4-17(A)中表面為 Ni 可以發

現與圖 4-17(B)中表面 Ag 的粗糙有所差別,表面的 Ag 因形成 AgO 所 以有聚集的現象且相當的粗糙,相較於圖 4-17(A)(C)表面為 Ni 的形 態相差甚多。圖 4-18(A)(B)(C)分別為 ITO/Ag/Ni,ITO/Ni/Ag, ITO/Ni/Ag/Ni 之爐管於空氣中退火。圖 4-18(B)中表面為 Ag 可以發 現與圖 4-17(B)中表面 Ag 的粗糙有所差別,且比 RTA 退火的 0 200 400 600 800 1000 1200 1400 0 100000 200000 300000 400000 500000 600000 700000 800000 Area ( C P S *eV )

Etch Time (sec)

Ag In O Ni

(C)

ITO/Ni/Ag 更為粗糙,後續將會使用原子力顯微鏡作表面粗糙度的量

測。圖 4-18(A)(C)表面為 Ni 的形態與圖圖 4-17(A)(C)表面為 Ni 的

形態之微結構相差不大。

圖 4-17 (A)ITO/Ag/Ni,(B)ITO/Ni/Ag,(C) ITO/Ni/Ag/Ni RTA200oC

退火之 SEM 表面微結構圖

(A)

(B)

圖 4-18 (A)ITO/Ag/Ni,(B)ITO/Ni/Ag,(C) ITO/Ni/Ag/Ni 爐管 200oC

(C)

(B)

(A)

圖 4-19(A)(B)(C)分別為 ITO/Ag/Ni,ITO/Ni/Ag,ITO/Ni/Ag/Ni

之 RTA 退火之 FIB Cross Section 圖。圖 14-9(A)中可以發現到 Ag

與 ITO 表面還算相當平整,圖 4-19(B)中可以明顯發現到 Ag 的聚集,

圖 4-19(C)中上下有 Ni 的保護所以 Ag 剖面圖看起來相當平整。

圖 4-19 (A)ITO/Ag/Ni,(B)ITO/Ni/Ag,(C) ITO/Ni/Ag/Ni RTA200oC

退火之 FIB Cross Section 圖

(C)

(B)

(A)

ITO

Ag

ITO

Ag

Glass sub.

ITO

Ag

圖 4-20 為原子力顯微鏡分析,藉由 AFM 的分析來對 RTA 與爐管

200oC 下退火之 Ag 表面作粗糙度的量測。圖 4-20(A)為 RTA

Glass/ITO/Ni/Ag,圖 4-20(B)為爐管 Glass/ITO/Ni/Ag。在 AFM 的量

測中可以發現使用 RTA 退火的表面粗糙度 Rms=7.54nm,使用爐管退

火的表面粗糙度 Rms=16.51nm,相差了 2.2 倍之多,所以也在次證明

Ag 使用 RTA 於 N2下退火比爐管於空氣中退火較不會聚集。

圖 4-20 (A)ITO/Ni/Ag 於 RTA 退火 Rms=7.54nm 與(B)ITO/Ni/Ag 在空

(B)

(A)

4.2.4 NiO 穿透率之探討

在前面討論到 NiO 穿透率佳的問題,在此我們在玻璃基板上沉積 一層 Ni 然後進行 200~550oC 於空氣中退火,使得 Ni 形成 NiO。圖 4-21 中我們對剛沉積好於玻璃基板上的 Ni 作穿透率的量測,發現了在 470nm 時 Glass/Ni 之穿透率為 75%。在經由 200 與 270oC 退火可以發 現 Glass/NiO 隨著溫度上升到了 470nm 都有 80%以上的穿透率。 圖 4-22 中將退火溫度由 200oC 至 550oC 持溫 1 小時,200oC 到 450oC 於 470nm 時穿透率明顯的提升,由 80%提升至 90%,然而溫度上升至 550oC 時,則沒有明顯上升,呈現了飽和的狀態。 圖 4-21 Ni 沉積於 Glass 與 Sapphire 基板未退火之穿透率關係圖 400 450 500 550 600 650 700 50 60 70 80 90 100 Tr ansmi tt ance ( % ) Wavelength (nm) Glass/Ni Glass/NiO(air 200-1hr) Glass/NiO(air 270-1hr)圖 4-22 Ni 沉積於 Glass 基板退火溫度變化之穿透率關係圖

4.2.5 在 Sapphire 基板成長 GaN 並沉積 Mirror 之反射率

在此我們直接在雙拋 Sapphire 基板成長 u-GaN,並在 u-GaN 上沉積 ITO/Ag/Ni 之相關系列的反射層與 barrier layer,藉由此實驗

來模擬 Ni/Ag 系列之材料組合於 GaN 元件上之反射率。如圖 4-23 所 示,仍然可以發現在 RTA 200oC 退火後的 ITO/Ag/Ni 之反射率在 470nm 只有 70%,ITO/Ni/Ag 之與 ITO/Ni/Ag/Ni 之反射率仍維持 90~100%(以 Al 為基準) 。在此更能證實使用 ITO/Ni/Ag 系列之反射材料能有效 的應用於藍光 GaN 之元件上。 400 450 500 550 600 650 700 50 60 70 80 90 100 Transm it tance ( % ) Wavelength (nm) Glass/Ni as-depo air-2000C-1hr air-2700C-1hr air-3500C-1hr air-4500C-1hr air-5500C-1hr

![圖 1-5 傳統 GaAs sub.與 Cu sub.的 I-V 曲線[4] 二、 文獻回顧與理論背景研究 2.1 晶圓接合技術 晶圓接合技術是將兩片晶圓互相接合,再進一步使表面原子反 應,產生鍵結,讓兩片平面彼此間的鍵結能達到一定強度,而使這兩 片晶圓純由原子鍵結成為一體。這種特性能使接合介面表保持絕對純 淨,避免無預期之化學黏接物雜資污染,以符合現代微電子材料、光 電材料及奈米材料等級微機電嚴格製做要求。這種技術可以接合不同 晶格、不同種類之單晶或多晶材料。這項複合之材料具有不同的物理 性質(如](https://thumb-ap.123doks.com/thumbv2/9libinfo/7499641.116225/22.892.188.693.114.720/彼此間由原子成為一體這種特性能使接合介面表保持絕對純淨避預期.webp)

![圖 2-5 III-V 族材料成份、能隙與晶格常數[11]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7499641.116225/34.892.197.696.119.503/圖25IIIV族材料成份能隙與晶格常數11.webp)

![圖 2-6 光子的自發放射過程[13]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7499641.116225/36.892.164.665.837.1071/圖26光子的自發放射過程13.webp)

![圖 2-7 幾何改變形狀 LED 示意圖(ATON)[20]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7499641.116225/42.892.241.653.333.988/圖27幾何改變形狀LED示意圖ATON2.webp)

![圖 2-9 ATON-Chip 的光取出路徑示意圖[20]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7499641.116225/43.892.277.617.222.443/圖29ATONChip的光取出路徑示意圖2.webp)

![圖 2-11 覆晶型發光二極體結構示意圖[21]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7499641.116225/44.892.221.672.226.393/圖211覆晶型發光二極體結構示意圖21.webp)

![圖 2-15 DBR 型發光二極體示意圖[24] 圖 2-16 利用鏡面反射層防止光被吸光基板所吸收[25] 2. 減少熱效應(Joule-heat effect) 隨著順向注入電流的增加也使得發光二極體產生較多的熱能,因 為基板的導熱性不佳造成熱能聚集而使得二極體的特性下降,如圖 2-17[30]。經由導熱基板的替換或加大元件尺寸[27]可提升其發 光功率。](https://thumb-ap.123doks.com/thumbv2/9libinfo/7499641.116225/46.892.265.663.120.366/減少熱隨著順向注入電流增加也使得發二極體產生較二極體如圖由導.webp)