第一章 緒論

1.1 研究背景與目的

現在的企業由於科技快速的進步以及消費者需求型態的改變,面臨到許多的 挑戰,如產品需求逐漸的趨向少量多樣、訂單交期變短、產品的替換率高、對顧 客的服務範圍變大且服務項目增加、市場全球化、注重即時性等。因此,企業的 競爭型態,還必須強調企業整合供應鏈的能力,而不再是只強調個別企業的競爭 力就足夠的。也就是說,供應鏈管理(SCM)所需要規劃的對象必須是包括了供應 商與顧客的整體資源,而不再只是企業個別的資源。供應鏈管理所需要規劃的範 圍也必須是涵蓋了包括供應商與顧客的整個供應鏈,而不再只是侷限於企業本 身。 然而這樣的改變對於企業傳統的生產規劃與排程系統來說是一個相當大的 衝擊。企業傳統的生產規劃與排程系統再也無法應付日益複雜的企業整體運籌活 動,包括了採購、生產、配銷等,這也使得生產規劃與排程系統不得不演進:由 傳統的存貨規劃與管制系統到物料需求規劃(Material requirements Planning; MRP) 系統,再發展為製造資源規劃(Manufacturing Resource Planning; MRPII)系統,再演 進為企業資源規劃(Enterprise Resource Planning; ERP)系統。但是,這樣的演進仍然 無法滿足多變且複雜的現代生產規劃與排程。而其中最令生管人員困擾的問題就 是現場管制(Shop-Floor Control)的問題,如無法掌握現場的實際資源產能狀況,雖 然有些企業利用產能需求規劃(Capacity Requirements Planning; CRP)針對物料需求 規劃結果進行產能負荷分析,但因其沒有考慮有效產能的限制,所以仍然無法修 正出合理可用的規劃結果。此外,面對動態的環境,如顧客訂單數量或交期的改 變、現場產能狀況的改變等,也無法利用系統做即時有效的現場作業排程規劃。 因此,為了要能夠妥善的分配有限資源並即時回應環境的變動,先進規劃與排程(Advanced Planning and Scheduling; APS)系統成為了最近幾年相當重要的研究課 題。 APS 系統是由企業資源規劃系統的規劃功能發展而來,在規劃物料需求的同 時考慮了有限產能,並能夠對不可預期的異常狀況做即時的處理。APS 系統採用 的作業邏輯與以往企業資源規劃所採用的不同,將從企業資源規劃系統中取得的 資料,如客戶訂單、存貨等,分析並產生建議性的可行解再送回企業資源規劃系 統供決策人員參考。而 APS 系統所要面對的現場管制問題大致有三:第一、現 場管制牽涉到最複雜的排程問題(Scheduling)。第二、不可預期的異常狀況,如 訂單改變、機器故障、材料遲延、交期變更、工作人員請假等,這些因素都會影 響已排定的製程。第三、不同產業有不同的製造方法與流程,因此現場管制所面 對的排程問題會有很大的差異。而由上述三個問題皆牽涉到排程可知,排程問題 是其中最重要的議題。 關於排程問題的研究和發展從很多年前便已經開始了,不管是從一開始的單 機(Single Machine)、平行機(Parallel Machine),還是到後來的流程工廠(Flow Shop)、 零工工廠(Job Shop)、開放工廠(Open Shop)等(R.Haupt,1989),都一直有相當多的研 究文獻被提出。而其中,Job Shop 的系統是最為普遍被使用的系統。根據調查

(Appold et al., 1993),在美國大約有 80%到 90%的製造業採用 Job Shop 系統,而

在機械產業的調查(楊家冠等,1995),Job Shop 系統在美國的佔有率也有 57%, 在台灣的佔有率更高達 59%。因此,在 Job Shop 系統中的排程問題就更顯得重要 了,也因而在解決 Job Shop 排程問題的研究方法也就不斷的被提出,如以小規模 排程為對象,求取最佳解的分枝界限法(Branch and Bound)及動態規劃法(Dynamic Program)等,以及以快速為導向,求取近似解的派工法則(Dispatching Rules)及區 域搜尋法(Local Search Methods)等。

雖然關於排程問題的研究相當多,但是大部分的研究都是針對生產系統在正 常的狀況下所做的討論,而對於生產系統可能發生異常狀況時,如機器故障、緊

生的研究也僅止於概略性地描述如何解決,如採用加班或外包等,但並未對其做 深入的分析與探討,以至於實務的應用上幾乎沒有一套有效的處理方法。這說明 了 APS 系統在此方面似乎可以再加強。因此本研究的目的是以最為普遍的 Job Shop 生產系統為研究對象,利用派工法則為排程方法,發展出一套明確的加班 模式,以有效解決此類問題,使 APS 系統更為完整,進而提昇企業資源規劃與 供應鏈管理系統的使用效率。

第二章 文獻探討

2.1 先進規劃與排程(APS)系統的相關研究

APS 系統是由企業資源規劃系統的規劃功能發展而來,能夠在規劃物料需求 的同時也將有限產能考慮了進來,並且還能對不可預期的異常狀況做即時的處 理。(國立中央大學管理學院 ERP 中心,民 91) 以下分別就傳統規劃排程系統的缺失與 APS 系統的功能特色進行探討。 2.1.1 傳統規劃排程系統的缺失 APS系統的產生是為了修正傳統規劃排程系統的缺失,因此在討論APS系統 之前,在此先對傳統規劃排程系統的缺失作一個說明。關於傳統規劃排程系統的缺失,綜合Barnes and Jim(1999)、Gould and

Lawrence(1998)與王立志(民88)等許多學者所做過討論,可以歸納為以下幾點: 1. 循序式的規劃: 傳統的規劃方式是由上而下循序式的規劃,對於下層的現場產能、 物料狀況等資訊,並無法回饋給上層的生產規劃、主排程規劃、物料需 求規劃、產能需求規劃,以致於規劃的結果並不可行。 2. 週期式的規劃: 傳統的規劃方式通常採用一星期、一個月等的定期性批量式規劃。 這種規劃方式無法即時掌握到正確的需求與供給情況。 3. 整體系統難以有效整合: 傳統的規劃排程系統是由各階層獨立的子系統所組成的,通常必須

規劃時間長,而且還嚴重的影響到規劃結果的品質。 4. 排程的邏輯限制: 傳統的規劃排程系統主要以MRP的計算邏輯為主,但是MRP的無缺 料、無限產能等假設,使得其產生的結果幾乎無法在現場執行。雖然利 用了產能需求規劃評估其可行性,但是產能需求規劃僅能得知是否有產 能不足的情況,還必須靠有經驗的規劃人員進行調整,嚴重影響了規劃 的品質。 2.1.2 先進規劃與排程(APS)系統的功能與特色

針對傳統規劃排程系統的缺失,APS 系統的功能與特色 Barnes and Jim(1999)、Gould and Lawrence(1998)與王立志(民 88)的綜合整理如下:

1. 同步規劃: 根據企業的目標,考量企業整體的供需狀況,同時進行企業的供給 規劃與需求規劃,使規劃的結果合理、可執行。 2. 即時性規劃: 利用具高速處理能力的資訊科技來幫助規劃人員,使其能夠即時的 掌握供需的變動而且也能夠快速的處理機器故障、緊急插單等異常狀 況。 3. 考慮有限資源的規劃: 利用數學模式、網路模式以及模擬方法等先進規劃技術與方法來進 行生產規劃,並同時考慮有限資源,如人員、機器等的限制,以規劃出 具有可行性的最佳生產規劃。 4. 支援決策: 規劃人員可利用 APS 的 what-if、劇情以及模擬工具,進行事前模 擬分析或事後的規劃結果分析比較,以做出正確的決策。

2.2 排程問題

排程問題的分類方式有很多,若以工件處理為特質來分類,可分單操作 (Single-Operation)排程以及多重操作(Multiple -Operation)排程問題。單操作排程指的 是每一工件僅需經一個工作站操作便可完成,多重操作排程則是每一工件必須經 數個工作站操作才可完成。而分別再從機器的數量以及工件的路徑型態來做為依 據,每種操作又可以分別再做分類。(周書賢,民 90;徐政宏,民 89;陳怡聲,民 91) 單操作排程問題依工作站中處理機器的數量不同分為: 1. 單一機器排程(Single-Machine Scheduling): 僅一個工作站,而工作站中只有一部機器。 2. 平行機器排程(Parallel-Machine Scheduling): 僅一個工作站,但工作站中有超過一部以上的機器。這些機器 可以同時處理且不互相影響,且每一個工件可以在任何一部機器上 處理。 多重操作排程問題依工件處理的路徑型態不同分為:1. 流線型排程問題(Flow-Shop Scheduling Problem):

所有工件的操作順序都是相同的,即每一個工件所需的操作機 器順序是一樣的。

2. 零工式排程問題(Job-Shop Scheduling Problem):

零工式排程中,每一個工件的操作順序都是不同的。

3. 開放式排程問題(Open-Shop Scheduling Problem):

開放式排程問題與零工式排程問題的相異點在於開放式排程 中的所有工件經過機器的順序是任意的。

2.3 派工法則(Dispatching Rules)

根據第一章所述,Job Shop 的系統是目前最為普遍所使用的系統,因此本研 究將以 Job Shop 的系統為研究對象。而在解決 Job Shop 排程問題的各種方法中, 本研究則以較常被使用的派工法則為研究的方法,因為派工法則是容易理解而且 求解快速的方法,而快速的求解正是 APS 系統所相當需要的,因為 APS 系統必 須不斷的對產生的結果做修正。但是到目前為止並沒有一個派工法則能對所有重 要的評估準則都能有好的表現,如平均流程時間(mean flowtime)、平均誤期時間 (mean tardiness)、誤期變異(variance of tardiness)等。(Holthaus and Rajendran, 1997)

2.3.1 派工法則的定義與分類

關於派工法則的定義大致相同如下:

派工法則是當機器閒置的時候,決定那一個工件該載入機器的決策依據。 (Holthaus and Rajendran, 1997)

而關於派工法則的分類則有很多種方法(R. Haupt, 1989),本研究以 Blackstone(1982)的分類方式為參考依據。以下為 Blackstone(1982)將 34 個派工法則 分成的四大類: 1. 以處理時間為基礎,如:SPT 2. 以交期為基礎,如:EDD 3. 組合的法則(處理時間與交期的組合),如:CR 4. 不屬於處理時間為基礎,也不屬於交期為基礎的法則,如:WINQ

2.3.2 派工法則的績效評估

要找出最佳績效(performance)的排程法則,就必須有能夠衡量的標準,如評 估交期、存貨、完成時間或機器使用率等。但是,要找出可以衡量排程法則是否 良好的評估標準卻不容易。(French, 1982)

儘管如此,為了滿足不同的要求而產生的評估標準仍然相當的多,

French(1982)曾將這些標準以完成時間為基礎(base upon completion times)、以交期 為基礎(base upon due dates)及以存貨和使用率成本為基礎(base upon the inventory and utilization costs)的三大類。另外,Ramasesh(1990)則是分為交期、流程時間、 工作站使用率以及成本等四項。而陳建良(1995)更將相關的文獻彙整與分類如下 表 2.1。 表 2.1 常用的排程績效衡量準則指標(陳建良,1995) 分類 衡量準則 完工時間相關 平均流程時間(Mean flowtime) 最大流程時間(Maximum flowtime) 流程時間的變異數(Variance of flowtime) 總完工時間(Total completion time)

總加權完工時間(Total weighted completion time) 總時程(Makespan) 生產週期(Cycle time) 單位時間產量(Throughput) 交期相關 平均差異時間(Mean lateness) 平均早交時間(Mean earliness) 平均誤期時間(Mean tardiness)

最大誤期時間(Maximum tardiness) 總誤期時間(Total tardiness)

總加權誤期時間(Total weighted tardiness) 誤期工件數(Number of tardy jobs)

誤期工件比率(Proportion of tardy jobs)

機器及暫存區相關 平均機器使用率(Average utilization)

平均準備時間(Average setup time)

平均在製品數量(Average work in process) 平均等候時間(Average wait time)

最大等候時間(Maximum wait time)

物料搬運相關 平均物料搬運系統用率

物料搬運系統空車時間

2.3.3 派工法則的介紹

由於派工法則數量相當繁多,因此本小節僅就本研究相關的派工法則以及在 交期相關的績效衡量準則上有較佳表現的派工法則作介紹。

1. FIFO(First In First Out):

依照工件到達工作站的先後順序為來選取工件進行加工,在平均誤期時 間及誤期工件比例上有不錯的表現(Liu, 1998)。優先指標如下:

Z

ij

=

r

ij

r 為工件 i 在機器 j 可以開始加工的時間

2. SPT(Shortest Processing Time):

工件比例上有不錯的表現(Holthaus and Rajendran, 1997)。優先指標如下:

Z

ij

=

p

ij

p ij 為工件 i 在機器 j 的處理時間

3. EDD(Earliest Due Date):

利用工件交期為依據,選取最早到期的工件進行加工。優先指標如下:

Z

ij

=

d

i

d i 為工件 i 的到期日

4. SLACK/MST(Minimum Slack Time):

以交期減去現行的時間再減去剩餘的總加工時間,選取鬆弛值(Slack)最 小的工件進行加工。優先指標如下:

Z

ij

=

s

i

=

d

i

−

rk

i

−

t

5. MDD(Modified Due Date):

比較工件交期與現行加工處理時間,選取最大值的工件進行加工。優先 指標如下:

Z

ij

=

Max

.

{ d

i ,

t

+

p

ij

}

6. CR(Critical Ratio): 以交期減去現行時間再除以剩餘的總加工時間,選取最小值的工件進行 加工。優先指標如下:Z

ij

=

(

d

i

−

t

) /

rk

i

1. WINQ(Work In Next Queue):

優先指標如下:

Z

ij

=

W

i

此法則是由 Holthaus and Rajendran(1997)所提出,對於找出最小化的平均 流程時間有不錯的績效。優先指標如下:

Z

ij

=

p

ij

+

W

i

9. PT+WINQ+AT(Process Time + Work In Next Queue + Arrival Time)。

此法則是由 Holthaus and Rajendran(1997)所提出,對於找出最小化的最大 流程時間及流程時間變異等有不錯的績效。優先指標如下:

Z

ij

=

p

ij

+

W

i +

T

i

T

i 為工件 i 的到達時間10. PT+WINQ+SL(Process Time + Work In Queue + Slack)。

此法則是由 Holthaus and Rajendran(1997)所提出,對於最小化的最大誤期 時間及誤期時間變異等績效衡量準則是為一個不錯的法則。優先指標如下:

Z

ij

=

p

ij

+

W

i +

min

(

s

i ,

0)

s

i 為工作 i 的動態寬鬆時間11. PT+WINQ+AT+SL(Process Time + Work In Queue + Arrival Time + Slack)。 此法則是由 Holthaus and Rajendran(1997)所提出,同樣的在找出最小化的 最大流程時間及流程時間變異等績效衡量準則有不錯的表現。

Z

ij

=

p

ij

+

W

i +

T

i +

min

(

s

i ,

0)

12. RR(Raghu and Rajendran, 1993)

此法則對於平均流程時間及交期相關的績效衡量準則皆有較佳的表 現。其優先指標如下:

Z

ij

=

(

s

i ×

exp

(-

U

) ×

p

ij ) /

rk

i +

exp

(-

U

) ×

p

ij

+

W

nxt

U

為機器使用率2.4 排程問題中關於異常處理的文獻探討

解決排程問題的研究文獻相當多,但是對於在異常狀況下的研究討論卻略顯 不足,就算有,大部分也沒有做深入的探討。因此,關於異常處理的文獻並不多, 而其中探討加班及外包的文獻則更少。以下為與異常處理相關的文獻回顧。 Holloway 及 Nelson(1974),討論靜態零工工廠在固定的機器產能和作業處理 順序的條件下,以滿足交期日為目標,即是以總誤期最小化為目標。因此,為了 使工件在交期日之前完工,加班是適當的做法。但在文中並沒有探討到異常狀況 發生的情形。 Brennan 等人(1982)則是在分析加班決策,認為加班的原因,主要是因為特定 作業處理的需要和工廠環境的不確定性所造成的。 Yamamoto 及 Nof(1985)是在機器故障後,以固定順序排程和派工法則作再排 程的處理比較,但是對於如果還有誤期現象時該如何處理並沒有加以探討。 Yura(1994)則是使用線性目標規劃的方法來滿足員工因排定休假而可能導致 的產能不足或工作誤期的問題,以目標為總加班時數最小。 范振家(民 79)針對異常狀況的發生,先以重新排程調整,如果無法改善誤期 則考慮加班。加班是以所選取的緊急作業為對象。但在緊急作業的選取上,所取 的是開工時間較晚之作業,因此會造成部分的重覆計算,影響處理效率。另外, 一次只能決定一個作業加班也是一個缺點。 陳昭呈(民 81)是以批量製造為生產導向的工廠為對象,,但只考慮了單製程 的問題。探討當重排程也無法完全解決誤期時,利用文中所發展的啟發式加班模 式增加產能來改善誤期。 蘇文政(民 85)是針對范振家所做的研究加以改善,也提出了一啟發式加班模 式。在緊急作業的選取上以開工較早的作業為優先,改善了處理效率並降低了加 班浪費問題。上述有關異常處理的研究中,提及加班的研究文獻有幾個共同點: 1. 加班模式仍有許多改進的空間,如可加班的時間點等。 2. 僅利用少數的派工法則來測試加班模式,並沒有考慮不同的派工法則對 於加班模式的影響。 3. 加班模式的每天最大加班量固定,沒有比較不同的加班量所帶來的影響。 4. 加班模式的目標皆以無工件誤期為目標,並沒有同時考慮其他目標,如 Just-In-Time 等觀念。 因此本研究希望能夠擴大上述研究領域的範籌: 1. 本研究是以蘇文政(民 85)修改范振家(民 79)所提之加班模式為依據,改 進過去加班模式的不足及缺點。 2. 利用許多不同的派工法則來測試加班模式,比較不同的派工法則對加班 模式的影響。 3. 設定不同的最大加班限制,以比較其限制對於加班模式的影響。 4. 加入其他目標,希望在達成無誤期的目標同時也能讓其他的目標有好的 表現。因此,本研究在無誤期的目標前提下加入 Just-In-Time 的觀念, 期望不但能達到無誤期的情況,也能夠讓工件準時完成,而不要提早。

第三章 研究方法

3.1 研究方法的架構

本研究是以零工工廠作為研究對象。利用派工法則的解決方法,將排程簡化 為單機的排程問題,以利每台機器個別執行排程決策。並以蘇文政(民 85)所修改 的范振家(民 79)之加班模式為基礎,針對其中所產生的問題加以修正並提升其功 能。以下為本研究的研究方法與流程圖: 收集相關文獻及派工法則 實驗設計 實驗結果的整理與分析 提出結論 系統模式建構3.2 基本假設

本研究的系統模式是以零工式工廠為對象,因此有以下的幾個基本假設: 1. 有n個獨立工件及m部不相關機器。 2. 所有工件的到達時間皆為 0,即所有工件同時開始。 3. 每個工作在同一時間只能被一部機器處理。 4. 同一時間每一部機器只能處理一個工作。 5. 每個工件開始被處理就必須做完,工件不允許被中斷。 6. 機器無保養及故障的問題。 7. 唯一的資源限制是機器,沒有其他如原料、人力等資源限制。 8. 各工件只考慮處理時間,如移動時間、前置時間等是不考慮的。 9. 每項工件需經過每部機器處理,且順序是任意的。 10. 每台機器每天工作 8 小時。3.3 系統模式的建構

本節先介紹過去的加班模式是如何處理加班問題以及其可能產生的問題所 在,進而再說明如何針對過去的問題加以修正而產生改進後的加班模式。最後, 再加入不同的考量因素以產生不同考量下的加班模式。 3.3.1 過去的加班模式 本研究中所指過去的加班模式為蘇文政(民 85)所提之加班模式,其是在派工 法則排定排程之後,針對有誤期的工作進行加班。其作法為: 1、先利用緊急作業找出誤期工件的緊急路徑。2、再經由權數的計算、開工時間的比較來選擇權數最大、開工時間最 早的作業為欲加班的作業。 3、對該作業進行加班可行性分析,以判斷該作業是否可加班。 4、再計算整體最大加班量,以決定所要加班的加班量以及是否有別的 作業能同時加班。 5、產生新排程並判斷所有的加班是否合理,若不合理則進行加班釋放。 6、還有誤期工件則重覆以上的步驟,直到沒有誤期的產生或是沒有可 加班的作業為止。以下為各步驟中的名詞及作法的說明。 3.3.1.1 緊急作業 作業的開工時間可能受到其同工件的前一作業或同機器上的前一作業的限 制,這些作業即稱為此欲開工作業的緊急作業。其可能的情況有: 1、工件 1 的第 2 個作業 1.2 受到前一作業 1.1 影響,因此 1.1 為 1.2 的緊急作業。 機器 M1 M2 單位時間 2、工件 1 的第 2 個作業受到同一機器上的前一作業 2.1 影響,因此 2.1 為 1.2 的 緊急作業。 機器 M1 M2 1.1 1.2 2.1 1.1 1.2 2.1

3、工件 1 的第 2 個作業同時受到前二種情況所影響,因此 1.1 及 2.1 皆為 1.2 的 緊急作業。 機器 M1 M2 單位時間 3.3.1.2 倒推式誤期二元樹、緊急路徑與權數的計算 倒推式誤期二元樹是依緊急作業的情況來建構,誤期工件的最後一個作業為 根節點,而同一工件的緊急作業為左子節點,同機器的緊急作業為右子節點。其 所建構出來的二元樹即為緊急路徑。 權重的計算則是以根節點來決定。根節點的權重設為 1,若只有一個子節點, 則權重與根節點相同,若有二個子節點,則每個子節點各為 1/2,其餘的以此類 推。最後,將所有相同作業的權數加總,選取權數最大的作業為優先加班作業, 若有權數相同的作業時,則選取開工最早的作業。 依照上述所說明的緊急作業,情況共可分為以下三種。令工件 1 為誤期工 件,而 1.2 為其最後一個作業。 1、 權重為 1 權重為 1 1.1 1.2 2.1 1.2 1.1

2、 權重為 1 權重為 1 3、 權重為 1 權重為 1/2 權重為 1/2 3.3.1.3 加班可行性分析 加班僅可在每天的正常工作結束後才能進行,因此加班可行性的分析即是判 斷此作業是否在可加班的時點上,例如每天正常工作至下午五點,而五點之後才 能進行加班,而五點即為可加班的時點。情況有以下二種,t 為可加班時點: 1、作業完工時間超過 t,可加班。 機器 M1 t 單位時間 2、作業開始於 t,可加班。 機器 M1 t 單位時間 1.2 1.2 2.1 1.2 1.1 2.1 1.2

而不可加班的情況則有下列幾種: 1、作業完工時間還不到 t,不可加班。 機器 M1 t 單位時間 2、作業完工於 t,不可加班。 機器 M1 t 單位時間 3、作業開始於 t 之後,不可加班。 機器 M1 t 單位時間 3.3.1.4 整體最大可加班量的計算 整體最大可加班量是指在不改變緊急路徑的前提下,對路徑上的作業一次可 加班最大量的計算。整體最大可加班量的計算方式為所有緊急路徑上的最大可加 班量、最大加班限制量以及工件誤期量的最小值,而最大可加班量為每一個緊急 作業的可加班量,最大加班限制為每個可加班時點的最大加班量,工件誤期量即 每一個工件的誤期時間。這樣的做法能夠一次選擇多個作業加班,使加班模式更 有效率,以下舉例詳細說明: 令工件 1 有 5 的誤期,工件 2 有 2 的誤期,工件 1 的作業依順序分別為 1.1、 1.2 1.2 1.2

1.2、1.3,工件 2 的則為 2.1、2.2、2.3。此外,可加班時點為 8、16、24,最 大可加班限制為 2。 機器 M1 M2 M3 3 8 1 0 1 6 2 0 2 4 2 9 單位時間 由上圖可得其緊急路徑及權數表如下。 作業 權數 開工時間 2.1 2 3 1.2 1 10 2.2 1 10 2.3 1 16 1.3 1 18 1.3 2.3 1.1 1.2 2.1 2.2 2.1 1.2 1.3 2.3 2.2 2.1

由上圖可知,加班模式會選取權數最大的作業 2.1 來加班,而計算 2.1 整體 最大加班量的步驟如下: 1、求最大加班量的最小值,即求作業 2.1 所影響的所有緊急作業之最大加 班量的最小值。2.1 在工件 1 的最大加班量為 10-8=2,而在工件 2 的最大 加班量為 10-3=7,1.2 的為 20-16=4,2.2 的為 16-10=6,2.3 的為 24-16=8 , 1.3 的為 29-20=9。 最大加班量的最小值 = min(2,7,4,6,8,9) = 2 2、求工件誤期的最小值並決定是否同時選取其他作業加班的標準。即求作 業 2.1 所影響的工件誤期量的最小值,而具最小值的工件即為是否同時 選取其他作業加班的標準。工件誤期的最小值 2 為工件 2 的誤期量,因 此選取工件 2 為是否選取其他作業加班的標準,當加完班而工件 2 仍有 誤期時則再找下一個作業加班,一直到沒有誤期或沒有能加班的時點為 止。 工件誤期的最小值 = min(5,2) = 2 3、求整體最大可加班量,即求最大加班量的最小值、工件誤期的最小值與 最大加班限制量的共同最小值。由於第二台機器在時間 8 時並沒有排定 任何加班,仍有 2 個單位時間可用來加班,因此最大加班限制量為 2。 整體最大可加班量 = min(2,2,2) =2 4、將作業 2.1 在時間 8 時加班 2 個單位時間。 5、工件 2 因為已無誤期,因此不再選取其他作業加班,其新的排程如下。 機器 M1 M2 M3 3 8 10 14 16 18 22 24 27 單位時間 1.3 2.3 1.1 1.2 2.1 2.2

由於工件 1 仍有 3 的誤期,因此必須再加班。新的緊急路徑及權數表如下。 作業 權數 開工時間 1.2 1 8 1.3 1 18 1.1 1/2 3 2.1 1/2 3 由上圖可知,加班模式會選擇作業 1.2 在時間 8 時加班,但因為第二台機器 在時間 8 時已排定要加班作業 2.1 共 2 個單位時間,所以最大加班限制量為 0。 此外,因為僅剩工件 1 有誤期,所以工件 1 為是否要一次選取多個作業加班的標 準。由上述求取整體最大可加班量的作法: 整體最大可加班量 = min(4,3,0) = 0 這表示時間 8 時已無任何可加班的空間,因此加班模式會選擇作業 1.2 在時 間 16 時加班。第二台機器在時間 16 時的最大加班限制量為 2。 整體最大加班量 = min(4,3,2) = 2 雖然作業 1.2 在時間 16 時加班 2 個單位時間,但工件 1 仍有誤期 1,因此, 這時會繼續再選取下一個可加班的作業,即作業 1.3。 整體最大加班量 = min(8,1,2) = 1 因此,作業 1.3 在時間 24 時加班 1 個時間單位。 這裡一次選取了 1.2 及 1.3 兩個作業加班,不但消除了工件 1 的誤期,完成 2.1 1.2 1.3 1.1

整個加班模式,也提昇了加班模式的效率,其結果如下。 機器 M1 M2 M3 3 8 10 14 16 18 22 24 單位時間 3.3.1.5 加班釋放分析 當每次決定加班,必須重新修改排程,而在新的排程中,可能會使得部分已 排定好的加班變得不合理,因此加班釋放分析即是將不合理的加班釋放掉,使整 個排程結果能夠合理。以下舉例說明: 令工件 1、2 皆為誤期工件,1.2 為 1.1 的下一個作業,而 t1、t2、t3 分別為 可加班時點,ot1 為 1.2 在 t3 的加班量,ot2 為 2.1 在 t1 的加班量。 機器 M1 o t 1 M2 ot2 t1 t2 t 3 單位時間 1、假設先選取 1.2 在 t3 加班 ot1。 機器 M1 M2 ot2 t1 t2 t 3 單位時間 1.1 2.1 1.2 1.1 2.1 1.2 1.3 2.3 1.1 1.2 2.1 2.2

2、再選取 2.1 在 t1 加班 ot2。而在此時,原本預定 1.2 要在 t3 加班即變成了不合 理的情況,因此 1.2 在 t3 的加班必須要釋放以使整個排程合理。 機器 M1 M2 t1 t2 t 3 單位時間 3、1.2 於 t3 的加班釋放後,僅剩 2.1 在 t1 加班 ot2。 機器 M1 M2 t1 t2 t 3 單位時間 3.3.2 過去加班模式的問題 過去加班模式在作業整體最大可加班量的計算上,並沒有清楚的說明同工件 前一作業與同機器上的前一作業同時影響該作業的情況。但是當上述的情況發生 時,若沒有明確的規則,會對加班結果造成直接的影響,大大降低了加班模式的 效能。而其中的關鍵在於,在這種情況下,是否考慮最大可加班量的最小值 I 為 0 的情形。若考慮 I=0 的作業,即表示可對 I=0 的作業進行加班,若不考慮 I=0 的作業,即表示 I=0 的作業不可加班。以下分別舉例說明此二種情況可能產生的 問題所在。 1.2 1.2 1.1 2.1 1.1 2.1

1、考慮 I=0 的作業。 例 1: 機器 M1 M2 M3 3 8 1 0 1 6 1 8 單位時間 令工件 1 及工件 2 皆有 2 的誤期,1.2 為 1.1 的下一個作業,2.2 為 2.1 的下 一個作業。此外,可加班時點為 8、16,最大可加班限制為 2,則緊急路徑及權 數表如下。 作業 權數 開工時間 2.1 1 3 1.2 1 10 2.2 1 10 1.1 1/2 3 3.1 1/2 3 1.1 3.1 1.2 2.1 2.1 3.1 2.2 2.2 1.1 2.1 1.2

因為作業 1.2 同時受到同工件的前一作業 1.1 以及同機器上的前一作業 2.1 所影響,所以作業 2.1 的 I 為 0。 I = min(0,8,8) = 0 而此處由於考慮 I=0 的作業,所以仍可選擇 2.1 為加班作業。而最大可加班 限制為 2,作業 2.1 加 2 後的結果如下。 機器 M1 M2 M3 3 8 1 0 1 6 1 8 單位時間 但工件 1 及工件 2 的完工時間並無改變,所以仍有 2 的誤期存在,而新的緊 急路徑及權數表如下。 作業 權數 開工時間 1.1 1 3 3.1 1 3 1.2 1 10 2.2 1 10 3.1 2.2 1.1 1.2 1.1 3.1 1.2 2.1 2.2

由上述方法可推知,接著會分別對 1.1 及 3.1 各加班 2 個單位時間以消除誤 期。其結果如下。 機器 M1 M2 M3 3 8 1 0 1 6 單位時間 作業 加班時間 加班量 2.1 3 2 1.1 3 2 3.1 3 2 最後,誤期雖然消失了,但共花了 6 個單位時間,比直接選擇 1.2 及 2.2 各 加班 2 的共 4 個單位時間還多了 2 個單位時間。 2、不考慮 I=0 的作業。 例 2: 機器 M1 M2 M3 3 8 1 0 1 6 1 7 單位時間 1.1 3.1 1.2 2.1 2.2 1.1 3.1 1.2 2.1 2.2

令工件 1 及工件 2 皆有 2 的誤期,1.2 為 1.1 的下一個作業,2.2 為 2.1 的下 一個作業。此外,可加班時點為 8,16,最大可加班限制為 2,則緊急路徑及權 數表如下。 作業 權數 開工時間 2.1 1 3 1.2 1 10 2.2 1 10 1.1 1/2 3 3.1 1/2 3 因為不考慮 I=0 的作業,則 2.1 將無法被選擇。因此,會分別選擇 1.2 及 2.2 各 加班 1。 機器 M1 M2 M3 3 8 1 0 1 6 單位時間 2.1 3.1 2.2 1.1 2.1 1.2 1.1 3.1 1.2 2.1 2.2

但工件 1 及工件 2 仍皆有 1 的誤期,而新的緊急路徑及權數表如下。 作業 權數 開工時間 2.1 1 3 1.2 1 10 2.2 1 10 1.1 1/2 3 3.1 1/2 3 但是,因為不考慮 I=0 的作業,2.1 仍無法加班。而 1.2 及 2.2 因完工於可加 班時點,因此也不能再加班了,所以結果如下。 作業 加班時間 加班量 1.2 16 1 2.2 16 1 最後,雖然只加班了 2 個單位時間,但是工件 1 及工件 2 仍各有 1 的誤期。 若能利用 1.1、2.1 及 3.1 再加班的話,則能完全消除誤期。 2.1 3.1 2.2 1.1 2.1 1.2

3.3.3 本研究的加班模式 本研究的加班模式是以蘇文政(民 85)所提之加班模式為基礎,除了改進前述 的缺點外,還加入了 JIT(Just-In-Time)的觀念、不同最大加班限制的考量。因此, 本小節在以下針對此三個部分分別說明。 1、關於是否考慮 I=0 的解決方法。 針過去加班模式的問題,本研究提出了一個修改方法,其步驟如下: 1. 加班模式先以不考慮 I=0 的作業來進行加班處理。 2. 找出所有誤期工件的緊急路徑,再經由權數的計算、開工時間的比較找 出所要加班的作業。 3. 對該作業進行加班可行性分析。 4. 計算整體最大加班量以及是否有可同時加班的作業。 5. 產生新排程並判斷所有加班是否合理。 6. 重覆以上的步驟,直到工件皆無誤期時則完成加班作業,但若作業仍有 誤期且緊急路徑上可加班的時點皆已加滿時,則進行以下步驟。 7. 考慮 I=0 的作業,再重覆 2 到 5 的步驟,直到工件皆無誤期或無可加班 的時點。 上述的方法可同時解決過去加班模式的問題,以下分別就例 1 及例 2 進行討 論,說明修改後的作法及其結果,並與過去的加班模式做比較。

例 1: 依據例 1 所產生的緊急路徑,所得到的權數表如下。 作業 權數 開工時間 2.1 1 3 1.2 1 10 2.2 1 10 1.1 1/2 3 3.1 1/2 3 以下為修改後的作法: 1. 先不考慮 I=0 的作業,因此,雖然 2.1 的權數最大、開工時間最早,但由 於 I=0,所以無法加班。 2. 選取下一個權數最大,開工時間最早的作業加班,即分別選取 1.2 及 2.2 來加班。 3. 1.2 及 2.2 的整體最大加班量皆可加班 2 個單位時間,因此各加班 2 個單 位時間而消除了誤期,不需要再進行別的步驟,結果如下: 機器 M1 M2 M3 3 8 1 0 1 6 單位時間 1.1 3.1 1.2 2.1 2.2

作業 加班時間 加班量 1.2 16 2 2.2 16 2 共加班 4 個單位時間,比過去的作法少了 2 個時間單位。 例 2: 依據例 2 所產生的緊急路徑,所得到的權數表如下。 作業 權數 開工時間 2.1 1 3 1.2 1 10 2.2 1 10 1.1 1/2 3 3.1 1/2 3 以下為修改後的作法: 1. 為先不考慮 I=0 的作業,因此,雖然 2.1 的權數最大、開工時間最早,但 由於 I=0,所以無法加班。 2. 選取下一個權數最大,開工時間最早的作業加班,即分別選取 1.2 及 2.2 來加班,新的排程如下。

機器 M1 M2 M3 3 8 1 0 1 6 單位時間 3. 1.2 及 2.2 的整體最大加班量皆只能加班 1 個單位時間,因此各加班 1 個 單位時間後仍然還各有 1 的誤期,新的緊急路徑及權數表如下。 作業 權數 開工時間 2.1 1 3 1.2 1 10 2.2 1 10 1.1 1/2 3 3.1 1/2 3 4. 此時,緊急路徑上所有可加班的時點皆已加滿了,因此進行以下步驟。 5. 考慮 I=0 的作業,尋找是否還有可加班的時點。 6. 重複步驟 2、3,由於考慮 I=0 的作業,因此能夠選擇 2.1 加班 1 個單位 時間,得到以下新的排程以及新的緊急路徑與權數表。 2.1 3.1 2.2 1.1 2.1 1.2 1.1 3.1 1.2 2.1 2.2

機器 M1 M2 M3 3 8 9 1 0 1 6 單位時間 作業 權數 開工時間 1.1 1 3 3.1 1 3 1.2 1 10 2.2 1 10 7. 由於仍各有 1 的誤期,因此再重複步驟 2、3,分別選取 1.1 及 3.1 加班 1 個單位時間。 機器 M1 M2 M3 3 8 9 1 5 1 6 單位時間 3.1 2.2 1.1 1.2 1.1 3.1 1.2 2.1 2.2 1.1 3.1 1.2 2.1 2.2

8. 而新的加班使得已排定的作業 1.2 及 2.2 在時間 16 的加班變得不合理, 因為 1.2 及 2.2 的完工時間已經不在原來可加班的時點 16 了。因此,原 來排定的加班必須釋放,以使排程合理。 機器 M1 M2 M3 3 8 9 1 6 單位時間 9. 由於加班釋放的關係,工件 1 及工件 2 仍各有 1 個單位時間的誤期,因 此會再進行步驟 2、3,分別選取 1.1、2.1 及 3.1 各再加班 1 個單位時間, 消除了誤期,最後結果如下: 機器 M1 M2 M3 3 8 1 5 16 單位時間 作業 加班時間 加班量 2.1 3 2 1.1 3 2 3.1 3 2 共加班 6 個時間單位,順利的消除了過去方法無法消除的誤期。 1.1 3.1 1.2 2.1 2.2 1.1 3.1 1.2 2.1 2.2

2、加入 JIT 的觀念 本研究希望能提昇加班模式的能力,因此嘗試在達成無誤期的主要目標外, 也能同時讓其他的目標有好的表現。而本研究所選取的第二目標希望能達成在無 誤期的前提下,也能夠讓所有的工件儘可能的準時完成,而不要提早完成。以下 為本研究的作法: 1. 先找出所有誤期工件的緊急路徑。 2. 再經由權數的計算、開工時間的比較找出所要加班的作業。 3. 找出此作業所影響到所有工件的緊急路徑。 4. 從找出的所有緊急路徑中,再找出具相同加班效果而不會影響其他有誤 期工件的作業。即找出擁有相同路徑且相同個別權數的作業。個別權數 指的是此作業在此緊急路徑上的權數,而不是此作業的權數總合。 5. 從找出的作業中,選取開工時間最晚的作業加班。因為找出的作業不會 影響到其他有誤期工件,因此選取開工時間最晚的作業來加班不但仍然 是選取最有效的加班作業,而且同時能讓其他的工件不會提早完成。 以下舉例說明。 例 3: 機器 M1 M2 M3 3 8 1 0 1 6 1 8 24 26 32 34 38 單位時間 令工件 1 及工件 2 皆有 2 的誤期,工件 3 準時完成,可加班時點為 8 的倍數, 最大可加班限制為 2,則緊急路徑及權數表如下。 3.3 1.1 3.1 3.2 1.2 2.2 1.3 2.3 2.1

作業 權數 開工時間 3.1 2 3 3.2 2 10 1.2 2 18 1.3 1 26 2.3 1 26 1. 依作法 1 及作法 2,先找出的加班作業為 3.1,其所影響所有工件緊急 路徑同上述的緊急路徑。 2. 再依作法 3,找出相同路徑及相同個別權數的作業,如下。 1.2、3.2 以及 3.1 在緊急路徑上的個別權數皆為 1 3. 依作法 4,從找出的作業中選取開工時間最晚的,因此選取 1.2 加班 2 個單位時間。如此,不但消除了工件 1 及工件 2 的誤期,同時也不影響 1.2 2.3 1.2 1.3 3.2 3.2 3.2 1.2 3.1 3.1 3.1

工件 3 的完工時間。若是選擇 3.1 加班的話,雖然消除了工件 1 及工件 2 的誤期,但卻使得工件 3 提早了 2 個單位時間完工。 3、不同最大加班限制的考量 本研究除了探討每天的最大加班限制為 2 的情形外,也探討最大加班限制為 8 的情形。此外,在最大加班限制為 8 時又分為二種選擇加班量的方式以做為比 較。一種為依據過去加班模式的選擇方法,另一種為求工件誤期最小值時,改取 最大值,以下說明最大加班限制為 8 時的兩種選擇方法。 例 4: 令工件 1 有 3 的誤期,而工件 2 有 2 的誤期,每天最大可加班限制為 8。此 外,假設所有作業可加班量皆為 3。 第一種方法依據過去的加班模式,因此其整體最大加班量的計算為先算出緊 急路徑上,3.1 所影響的所有作業可加班量的最小值,為 3。再與兩個工件的誤 期量比較,同樣取最小值,得 2。最後,再與最大加班限制 8 比較取最小值。因 此,加班 2 個單位時間。因為工件 2 仍有誤期,所以會再找出 3.1 加班 1 個單位 時間以消除誤期。 第二種方法則是在與工件的誤期量比較時,選擇最大的工件誤期量,即工件 2 的 3 個單位時間誤期,因此最小值會得到 3。而最後與最大加班限制 8 比較之 後,整體最大加班量也會得到 3。如此,加班模式可一次便在 3.1 上加班 3 個單 位時間以消除誤期。 1.2 2.3 1.2 1.3 3.1 3.1

3.3.4 系統模式設定

系統模式中的參數關係到模式的複雜度及限制,因此,根據本研究的研究目 的,系統模式中的各項參數設定分別如下:

1. 機器數與工件數(Number of Jobs and Machines):

本研究的機器數與工件數是根據過去加班模式的系統設定為基礎(蘇文 政,民 85; Haupt, 1989; Ramasesh, 1990),以機器數 10、20、30、40 台來模擬 零工工廠的生產型態,而工件數則設定為 10、20、30、40 個。 2. 加工時間(Operation times): 加工時間在過去的研究中,常用常態分配(Liu, 1998)、指數分配及均等 分配(Narasimhan et al., 1987)等方法,其中以均等分配最為普遍,因此,本研 究的加工時間以均等分配(1,100)隨機產生。 3. 交期(Due-Date)設定: 交期的設定關係到工件是否會誤期,因此許多關於設定的方式紛紛被提 出,本研究採用較常被使用的 Total Work-Content(TWK)方法。 1.

D

i =T

i +c*TWK

i 2.D

i為交期 3.T

i為到達時間 4.TWK

為全部工作時間 5. c 為鬆緊因子鬆緊因子 c (allowance factor)決定了TWK交期的鬆弛或緊湊。Baker and Kanet(1983)認為鬆緊因子的範圍必須取決於系統使用率,若低使用率為 80%,鬆緊因子則考慮2.5、5、7.5 及10,若高使用率為90%,鬆緊因子則考 慮5、10、15 及20 等。而在相關文獻中,鬆緊因子常用的範圍以2-8 的值

為最多(Holthaus and Rajendran, 1997)。而本研究為了考慮不同的實驗因子配 置可能的工件誤期程度,因此取c=2、4兩個數值來分別進行研究。 4. 績效衡量準則(Performance Measure) 基於探討主題為異常狀況發生時的加班處理,因此選取與交期相關的衡 量準則,為總誤期時間、總早交時間以及總加班時間。 5. 重複操作次數: 20 次。 6. 加班模式: 共分三種,分別以舊方法、新方法以及多目標代表其加班模式。舊方法 代表蘇文政(民 85)之加班模式,新方法代表改善舊方法的加班模式,而多目 標則代表除了使用新方法外還加入了 Just-In-Time 的目標。 8. 最大加班限制: 本研究最大加班限制分為三種,分別以 2、8、8+代表。8 為最大加班限 制為 8,並在選擇工作誤期量時依舊方法來選擇,取其最小值,而 8+則取 其最大值。 9. 派工法則: 本研究希望能比較不同派工法則對於加班模式的影響,因此採用了六種 派工法則,分別為與交期相關的 COVERT、SLACK、RR 及 EDD,與交期無 關的 SPT 及 FIFO。選取 COVERT 及 RR 是因為這二個法則在交期相關的指 標中都表現的非常好(Holthaus and Rajendran, 1997),而 SLACK 及 EDD 是在 針對交期相關的指標時最常用的法則,SPT 及 FIFO 則是最為簡單且一般最 為常用的法則。

3.3.5 系統模式流程 以下為本研究系統模式的流程圖。 資料產生 派工法則的選定 進行排程 決定加班機器 排程結果 輸出結束 否 是 評估各項績效衡 量準則是否滿意?

3.4 實驗設計

本實驗設計是針對以往的加班模式及本研究所修改的加班模式,根據不同的 派工法則、機器數量、工件數及交期鬆緊因子等所組合的實驗配置,一共分為二 個實驗。而二個實驗的主要差別在於機器數量及工件數的比例不同。實驗一為同 比例的機器數及工件數,實驗二為固定的機器數和不同的工件數,用以比較不同 的系統環境對於派工法則以及加班模式的影響。 3.4.1 實驗一 依據不同的最大加班限制,探討不同的加班模式在機器數與工件數比例一定 但總加工量逐漸增加的零工工廠中,使用不同派工法則的表現差異。因子配置如 下表3.1。最大加班限制分別有2、8、8+,加班模式有舊方法、新方法及多目標 的方法,而工件數與機器數的組合有(10,10)、(20,20)、(30,30)以及(40,40),共36 組。RR的系統使用率設為80%。此外,由於工件數與機器數相同,所以若鬆緊因 子設太大,則工件不容易有誤期,而且當實驗數量擴大時,誤期增加的較慢。因 此,實驗一中的鬆緊因子設定為2,以使工件誤期較適當。 表3.1 實驗一之因子配置 實驗因子 項目 最大加班限制 2、8、8+ 加班模式 舊方法、新方法、多 目標 工件數,機器數 (10,10)、(20,20)、 (30,30)、(40,40)3.4.2 實驗二 依據不同的最大加班限制,探討不同的加班模式在機器數固定而工件數逐漸 增加的零工工廠中,使用不同派工法則的表現差異。因子配置如下表3.2。最大 加班限制及加班模式與實驗一相同,而工件數與機器數的組合有(10,10)、(20,20)、 (30,30)以及(40,40),同樣共36組。RR的系統使用率設為80%。此外,由於機器數 固定而工件數愈來愈多,所以單一機器上的工作量會愈來愈大,若鬆緊因子設太 小,則工件誤期會非常多,而且當實驗數量擴大時,誤期增加的較快。因此,實 驗二中的鬆緊因子設定為4,以使工件誤期較適當。 表3.2 實驗二之因子配置 實驗因子 項目 最大加班限制 2、8、8+ 加班模式 舊方法、新方法、多 目標 工件數,機器數 (10,10)、(20,10)、 (30,10)、(40,10)

第四章 實驗結果與分析

4.1 實驗一之結果與分析

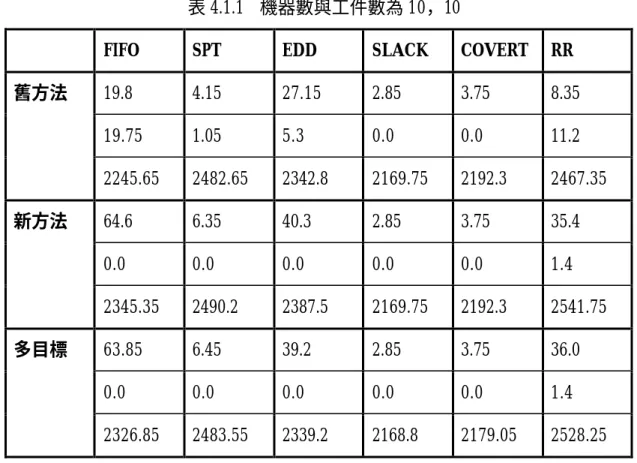

實驗一為依據不同的最大加班限制,探討不同的加班模式在機器數與工件數 比例一定但總加工量逐漸增加的零工工廠中,使用不同派工法則的表現差異。 每一種派工法則在每一個加班模式中共有三個衡量指標,由上而下依序為平 均總加班時間、平均總誤期時間以及平均總早交時間。 以下為各組的實驗結果與分析。 4.1.1 最大加班限制為 2 1、機器數與工件數為 10,10。 由表 4.1.1 可知,在機器數與工件數皆為10 的情形下,除了SLACK 與 COVERT 並無明顯差異外,其他的新方法與多目標都明顯的改善了舊方法的誤期結果。 在新方法中,SLACK、COVERT 不論在加班量與早交時間上的表現皆最為理 想,SPT 在加班量上表現也不錯,而 RR 因為仍有誤期且早交時間最多表現最差, FIFO 加班量最多也不理想。 而在多目標中,與新方法的結果相當接近,但在早交時間上皆有些微的提昇。表 4.1.1 機器數與工件數為 10,10

FIFO SPT EDD SLACK COVERT RR

19.8 4.15 27.15 2.85 3.75 8.35 19.75 1.05 5.3 0.0 0.0 11.2 舊方法 2245.65 2482.65 2342.8 2169.75 2192.3 2467.35 64.6 6.35 40.3 2.85 3.75 35.4 0.0 0.0 0.0 0.0 0.0 1.4 新方法 2345.35 2490.2 2387.5 2169.75 2192.3 2541.75 63.85 6.45 39.2 2.85 3.75 36.0 0.0 0.0 0.0 0.0 0.0 1.4 多目標 2326.85 2483.55 2339.2 2168.8 2179.05 2528.25

2、機器數與工件數為 20,20。 由表 4.1.2 可知,在機器數與工件數皆為 20 的情形下,除了 SLACK 使用舊 方法並無誤期的情形發生,因此三種方法的結果都一樣之外,其他的新方法與多 目標都明顯的改善了舊方法的誤期結果。 在新方法中,SLACK、COVERT 不論在加班量與早交時間上的表現皆最為理 想, FIFO 不但加班量最多而且仍有誤期量,最為不理想,RR 的早交時間最差 也不理想。 而在多目標中,與新方法的結果相當接近,但在早交時間及加班量的指標上 皆有些微的提昇。 表 4.1.2 機器數與工件數為 20,20

FIFO SPT EDD SLACK COVERT RR

99.2 20.6 52.8 0.0 16.0 16.7 212.0 28.4 18.5 0.0 7.4 38.1 舊方法 6696.8 8322.8 7708.3 7058.9 6124.4 8374.7 667.1 142.4 107.3 0.0 36.3 169.4 23.5 0.0 0.0 0.0 0.0 0.0 新方法 8285.5 8718.2 7920.9 7058.9 6223.8 8859.3 644.5 141.6 103.2 0.0 32.8 167.7 11.6 0.0 0.0 0.0 0.0 0.0 多目標 7982.7 8648.3 7811.5 7058.9 6137.9 8537.1

3、機器數與工件數為 30,30。 由表 4.1.3 可知,在機器數與工件數皆為30 的情形下,除了SLACK 與 COVERT 並無誤期外,其他的新方法與多目標都明顯的改善了舊方法的誤期結果。 在新方法中,SLACK、COVERT 仍然不論在加班量與早交時間上的表現皆最 為理想,SPT 在加班量上表現也不錯,FIFO 加班量最多表現最不理想,RR 的早 交時間仍最差。 而在多目標中,與新方法的結果相當接近,但在早交時間上皆有些微的提昇。 表 4.1.3 機器數與工件數為 30,30

FIFO SPT EDD SLACK COVERT RR

119.6 8.6 76.2 0.0 0.0 20.2 59.3 6.6 21.7 0.0 0.0 29.7 舊方法 14161.9 17471.6 16562.7 14379.6 13164.2 17439.3 320.9 24.4 149.1 0.0 0.0 196.2 0.0 0.0 0.0 0.0 0.0 0.0 新方法 15132.5 17537.9 16945.3 14379.6 13164.2 18100.8 326.3 23.5 135.5 0.0 0.0 174.7 0.0 0.0 0.0 0.0 0.0 0.0 多目標 14787.9 17484.3 16634.7 14379.6 13164.2 17931.9

4、機器數與工件數為 40,40。 由表 4.1.4 可知,在機器數與工件數皆為40 的情形下,除了SLACK 與 COVERT 仍然無誤期外,其他的新方法與多目標都明顯的改善了舊方法的誤期結果。 在新方法中,SLACK、COVERT 仍然不論在加班量與早交時間上的表現皆最 為理想,RR 在加班量上表現也不錯但在早交時間的表現最差, FIFO 加班量最 多表現最不理想。 而在多目標中,與新方法的結果相當接近,但在早交時間上皆有些微的提昇。 表 4.1.4 機器數與工件數為 40,40

FIFO SPT EDD SLACK COVERT RR

126.6 35.2 114.3 0.0 0.0 6.0 195.8 37.7 38.1 0.0 0.0 0.6 舊方法 23402.4 29684.7 28969.2 24745.0 22067.0 29970.7 1187.8 182.3 245.5 0.0 0.0 7.2 0.0 0.0 0.0 0.0 0.0 0.0 新方法 27967.0 30396.2 29589.4 24745.0 22067.0 29984.9 1099.1 171.6 222.3 0.0 0.0 7.3 0.0 0.0 0.0 0.0 0.0 0.0 多目標 26985.8 30089.0 29157.8 24745.0 22067.0 29969.7

4.1.2 最大加班限制為 8 1、機器數與工件數為 10,10。 由表 4.1.5 可知,在機器數與工件數皆為 10 的情形下,由於最大加班限制的 增加,使得誤期的量大為減少,僅剩 FIFO 和 RR 在舊方法仍有誤期,因此除了 這兩個的新方法與多目標都明顯的改善了舊方法的誤期結果外,其他的並無明顯 差異。 在新方法中,SLACK、COVERT 仍然不論在加班量與早交時間上的表現皆最 為理想,SPT 在加班量上表現也不錯,而 RR 早交時間表現最差,FIFO 加班量最 多也很不理想。 而在多目標中,與新方法的結果相當接近,但在早交時間上皆有些微的提昇。 表 4.1.5 機器數與工件數為 10,10

FIFO SPT EDD SLACK COVERT RR

31.1 5.2 32.45 2.85 3.75 11.15 8.45 0.0 0.0 0.0 0.0 8.4 舊方法 2256.1 2489.5 2349.05 2169.75 2192.3 2472.25 48.9 5.2 32.45 2.85 3.75 34.05 0.0 0.0 0.0 0.0 0.0 0.0 新方法 2302.2 2489.5 2349.05 2169.75 2192.3 2529.3 49.3 5.2 32.45 2.85 3.75 32.3 0.0 0.0 0.0 0.0 0.0 0.0 多目標 2264.6 2475.7 2313.9 2166.0 2178.65 2498.7

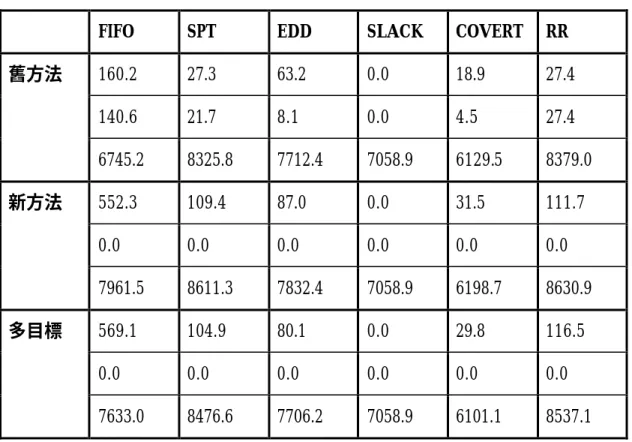

2、機器數與工件數為 20,20。

由表 4.1.6 可知,在機器數與工件數皆為 20 的情形下,除了 SLACK 並無誤 期,因此沒有差別外,其他的新方法與多目標都明顯的改善了舊方法的誤期結果。

在新方法中,SLACK 在加班量上表現最好,COVERT 也不錯,而且 COVERT 還在早交時間上的表現最好,而 FIFO 仍然加班量最多,RR 仍在早交時間上表現 最差。

而在多目標中,與新方法的結果相當接近,但在早交時間上皆有些微的提昇。

表 4.1.6 機器數與工件數為 20,20

FIFO SPT EDD SLACK COVERT RR

160.2 27.3 63.2 0.0 18.9 27.4 140.6 21.7 8.1 0.0 4.5 27.4 舊方法 6745.2 8325.8 7712.4 7058.9 6129.5 8379.0 552.3 109.4 87.0 0.0 31.5 111.7 0.0 0.0 0.0 0.0 0.0 0.0 新方法 7961.5 8611.3 7832.4 7058.9 6198.7 8630.9 569.1 104.9 80.1 0.0 29.8 116.5 0.0 0.0 0.0 0.0 0.0 0.0 多目標 7633.0 8476.6 7706.2 7058.9 6101.1 8537.1

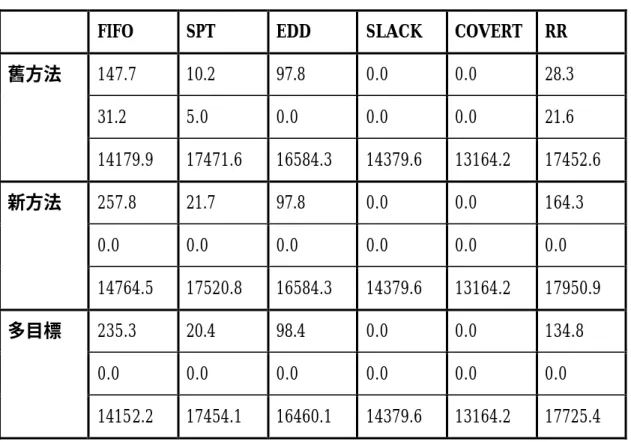

3、機器數與工件數為 30,30。

由表 4.1.7 可知,在機器數與工件數皆為 30 的情形下,SLACK、COVERT 與 EDD 皆無誤期,因此沒有差別,而其他的新方法與多目標都明顯的改善了舊方 法的誤期結果。

在新方法中,SLACK 與 COVERT 在加班量與早交時間皆最為理想,而 FIFO 仍然加班量最多,RR 仍在早交時間上表現最差。

而在多目標中,與新方法的結果相當接近,但在早交時間上皆有些微的提昇。

表 4.1.7 機器數與工件數為 30,30

FIFO SPT EDD SLACK COVERT RR

147.7 10.2 97.8 0.0 0.0 28.3 31.2 5.0 0.0 0.0 0.0 21.6 舊方法 14179.9 17471.6 16584.3 14379.6 13164.2 17452.6 257.8 21.7 97.8 0.0 0.0 164.3 0.0 0.0 0.0 0.0 0.0 0.0 新方法 14764.5 17520.8 16584.3 14379.6 13164.2 17950.9 235.3 20.4 98.4 0.0 0.0 134.8 0.0 0.0 0.0 0.0 0.0 0.0 多目標 14152.2 17454.1 16460.1 14379.6 13164.2 17725.4

4、機器數與工件數為 40,40。 由表 4.1.8 可知,在機器數與工件數皆為 40 的情形下,除了 SLACK、COVERT 並無誤期,因此沒有差別外,其他的新方法與多目標都明顯的改善了舊方法的誤 期結果。 在新方法中,SLACK 與 COVERT 在加班量與早交時間皆最為理想,RR 在加 班量上的表現也不錯,但是在早交時間上與 SPT 都表現不理想,而 FIFO 仍然加 班量最多。 而在多目標中,與新方法的結果相當接近,但在早交時間上皆有些微的提昇。 表 4.1.8 機器數與工件數為 40,40

FIFO SPT EDD SLACK COVERT RR

170.2 54.0 148.4 0.0 0.0 6.6 151.9 18.9 4.0 0.0 0.0 0.0 舊方法 23371.4 29685.5 28972.7 24745.0 22067.0 29970.7 869.9 109.9 155.9 0.0 0.0 6.6 0.0 0.0 0.0 0.0 0.0 0.0 新方法 26521.4 30000.4 29014.1 24745.0 22067.0 29970.7 885.9 97.7 155.7 0.0 0.0 6.6 0.0 0.0 0.0 0.0 0.0 0.0 多目標 25687.2 29742.9 28735.4 24745.0 22067.0 29952.3

4.1.3 最大加班限制為 8+ 1、機器數與工件數為 10,10。 由表 4.1.9 可知,在機器數與工件數皆為 10 的情形下,除了 RR 使用舊方法 有誤期工件,而使用新方法能明顯改善外,其他派工法則的舊方法與新方法並無 差異。以 SLACK 與 COVERT 在加班量與早交時間的表現最為理想,SPT 在加班 量上也有不錯的表現,而 FIFO 與 EDD 在加班量的表現則較差,RR 在早交時間 上較差。 而在多目標中,加班量與早交時間的指標都有明顯的改善。 表 4.1.9 機器數與工件數為 10,10

FIFO SPT EDD SLACK COVERT RR

120.6 19.3 104.4 8.55 7.0 74.1 0.0 0.0 0.0 0.0 0.0 1.4 舊方法 2433.25 2511.75 2522.0 2181.6 2197.75 2594.1 120.6 19.3 104.4 8.55 7.0 77.85 0.0 0.0 0.0 0.0 0.0 0.0 新方法 2433.25 2511.75 2522.0 2181.6 2197.75 2605.05 58.1 6.9 36.9 2.85 3.9 41.35 0.0 0.0 0.0 0.0 0.0 0.0 多目標 2272.7 2476.75 2316.3 2166.1 2178.95 2502.4

2、機器數與工件數為 20,20。 由表 4.1.10 可知,在機器數與工件數皆為 20 的情形下,SLACK 無誤期工件 需要加班,因此三種方法皆無差異,而 EDD 與 COVERT 在舊方法與新方法上也 無差異,其他的派工法則使用新方法則有明顯的改善。 新方法以 SLACK 在加班量上表現最為理想,而 COVERT 則早交時間的表現 最好, FIFO 仍在加班量的表現最差,RR 則在早交時間上最差。 而在多目標中,除了 SLACK,其他的皆在加班量與早交時間的指標都有明 顯的改善。 表 4.1.10 機器數與工件數為 20,20

FIFO SPT EDD SLACK COVERT RR

1043.1 265.1 511.5 0.0 131.2 326.8 24.4 3.2 0.0 0.0 0.0 1.0 舊方法 8601.2 8759.6 8802.8 7058.9 6413.4 8928.0 1146.7 288.6 511.5 0.0 131.2 326.8 0.0 0.0 0.0 0.0 0.0 0.0 新方法 8852.9 8825.4 8802.8 7058.9 6413.4 8933.1 734.3 148.7 100.8 0.0 31.4 170.7 0.0 0.0 0.0 0.0 0.0 0.0 多目標 7753.0 8470.4 7696.7 7058.9 6097.4 8522.8

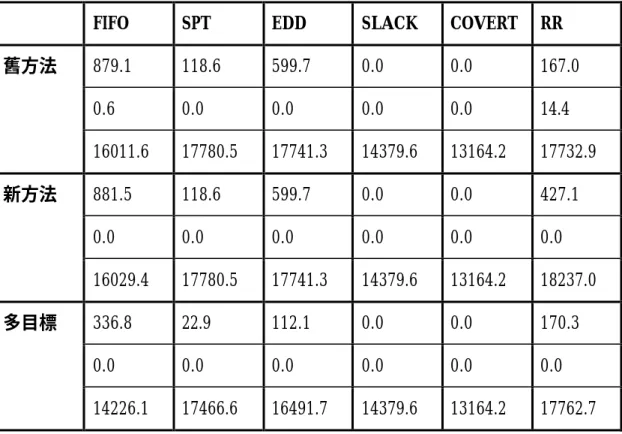

3、機器數與工件數為 30,30。

由表 4.1.11 可知,在機器數與工件數皆為 30 的情形下,SLACK 與 COVERT 無誤期工件需要加班,因此三種方法皆無差異,而 EDD 與 SPT 在舊方法與新方 法上也無差異,其他的二個派工法則使用新方法則有明顯的改善。

新方法以 SLACK 與 COVERT 在加班量及早交時間上的表現最好, FIFO 仍 在加班量的表現最差,RR 則在早交時間上最差。

而在多目標中,除了 SLACK 與 COVERT,其他的皆在加班量與早交時間的 指標都有明顯的改善。

表 4.1.11 機器數與工件數為 30,30

FIFO SPT EDD SLACK COVERT RR

879.1 118.6 599.7 0.0 0.0 167.0 0.6 0.0 0.0 0.0 0.0 14.4 舊方法 16011.6 17780.5 17741.3 14379.6 13164.2 17732.9 881.5 118.6 599.7 0.0 0.0 427.1 0.0 0.0 0.0 0.0 0.0 0.0 新方法 16029.4 17780.5 17741.3 14379.6 13164.2 18237.0 336.8 22.9 112.1 0.0 0.0 170.3 0.0 0.0 0.0 0.0 0.0 0.0 多目標 14226.1 17466.6 16491.7 14379.6 13164.2 17762.7

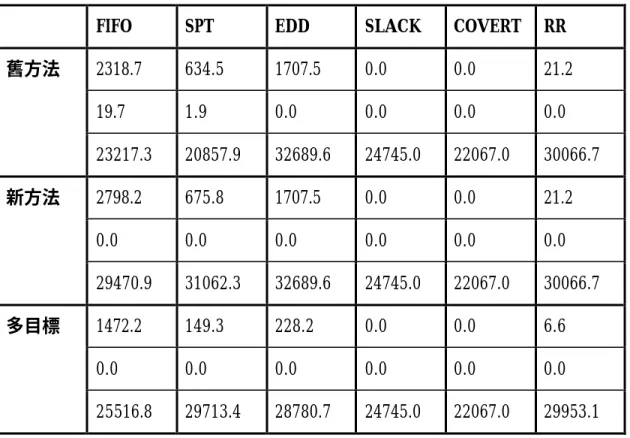

4、機器數與工件數為 40,40。

由表 4.1.12 可知,在機器數與工件數皆為 40 的情形下,SLACK 與 COVERT 無誤期工件需要加班,因此三種方法皆無差異,而 EDD 與 RR 在舊方法與新方 法上也無差異,其他的二個派工法則使用新方法則有明顯的改善。

新方法以 SLACK 與 COVERT 在加班量及早交時間上的表現最好, FIFO 仍 在加班量的表現最差,RR 則在早交時間上最差。

而在多目標中,除了 SLACK 與 COVERT,其他的皆在加班量與早交時間的 指標都有明顯的改善。

表 4.1.12 機器數與工件數為 40,40

FIFO SPT EDD SLACK COVERT RR

2318.7 634.5 1707.5 0.0 0.0 21.2 19.7 1.9 0.0 0.0 0.0 0.0 舊方法 23217.3 20857.9 32689.6 24745.0 22067.0 30066.7 2798.2 675.8 1707.5 0.0 0.0 21.2 0.0 0.0 0.0 0.0 0.0 0.0 新方法 29470.9 31062.3 32689.6 24745.0 22067.0 30066.7 1472.2 149.3 228.2 0.0 0.0 6.6 0.0 0.0 0.0 0.0 0.0 0.0 多目標 25516.8 29713.4 28780.7 24745.0 22067.0 29953.1

4.1.4 實驗一之結論 綜合以上分析結果,實驗一可得以下幾點結論: 1. 在相同的最大加班限制下,使用新方法與多目標的方法能有效的改善舊方 法,大大的降低總誤期時間甚至完全消除。而多目標的方法在加班量及早交 時間上都比新方法稍好。因為新方法與多目標的方法皆改進了過去加班模式 的問題,因此效果有明顯的提昇。此外,多目標又考慮了相同的加班效能下, 選擇影響最少作業的作業加班,因此在早交時間上又比新方法更好,但在加 班量上卻不一定,因為選擇不同的加班作業會影響之後誤期工件的緊急路徑 而造成不同的加班結果。 2. 在同比例的系統環境中,作業量的大小,即機器數乘上工件數的總合,會隨 著作業量愈大使三個加班模式的比較差異更為明顯,但對於派工法則之間的 比較結果並無太大的影響。而總作業量愈大使比較差異愈明顯的原因是因為 同比例的機器數及工作數的總作業量愈大,總誤期工件數及總誤期時間也愈 大,而總誤期工件數及總誤期時間是影響比較結果明不明顯的最大因素。 3. 不同的最大加班限制對於三個加班模式有相當大的影響,但對於派工法則之 間的比較結果並沒有太大的影響。過去的研究大多採用最大加班限制為 2, 但本研究發現,採用愈大的最大加班限制能有更好的效果。因為愈大的加班 限制能讓影響最多誤期的工件有較多的加班量。此外,最大加班限制 8+能 利用比最大加班限制 2 及 8 更多的加班量以減少誤期。因此,在最大加班限 制 2 及 8 在加班後仍有誤期時,最大加班限制 8+在總誤期時間的表現會最 好,甚至完全消除誤期。但若是在加班後無誤期的情況下,最大加班限制 8+則會有較多的加班量,表現最差,而最大加班限制 8 則表現最好。 4. 過去的研究並沒有考慮不同的派工法則對於加班模式的影響,而本研究發 現,不同的派工法則對於加班模式有很大的影響。實驗一的各派工法則比較 結果在有加班且加班後無誤期工件的前提下,SLACK 的加班量為最小,表

現最好,而 COVERT 次之。此外,COVERT 的總早交時間最短,表現最好, 而 SLACK 次之。FIFO 在加班量的表現最差,RR 則在早交時間上的表現最 差。由此可知,與交期相關的派工法則表現較為理想,而針對交期相關的派 工法則所排出的排程順序對加班模式最為有利。此外,其中較為特別的地方 在於 SLACK 在排程時的結果比 COVERT 及 RR 差,但在加班後卻在加班量 上表現最好。 5. 雖然本研究改進了過去加班模的問題,但在解決舊方法所留下的工件誤期 時,卻用了誤期二倍以上的時間加班。此乃因為舊方法所留下的工件誤期大 部分為 I=0 的情況,因此必須要用二倍以上的加班量才能消除誤期。 6. 綜合以上幾點,本研究在實驗一中所建議的較佳的加班模式是選用多目標的 方法,再依據不同的目標需求,選取 SLACK 或是 COVERT 為派工法則。此 外,先採用最大加班限制為 8,若是加班後仍有誤期工件,才將最大加班限 制換為 8+。

4.2 實驗二之結果與分析

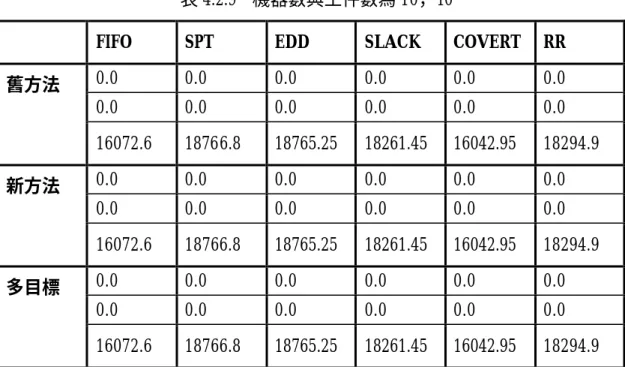

實驗二為依據不同的最大加班限制,探討不同的加班模式在機器數固定而工 件數逐漸增加的零工工廠中,使用不同派工法則的表現差異。 本實驗與實驗一同樣分為三組,分別為最大加班限制為 2、8、8+等三組, 而每組的系統大小又分為 10 台機器與 10 個工件、10 台機器與 20 個工件、10 台 機器與 30 個工件和 10 台機器與 40 個工件等。而每一種派工法則在每一個加班 模式中共有三個衡量指標,依序為總加班時間、總誤期時間以及總早交時間。 以下為各組的實驗結果與分析。 4.2.1 最大加班限制為 2 1、機器數與工件數為 10,10。 由於實驗二的鬆緊因子為 4,因此並沒有需要加班的情形發生。 表 4.2.1 機器數與工件數為 10,10FIFO SPT EDD SLACK COVERT RR

0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 舊方法 16072.6 18766.8 18765.25 18261.45 16042.95 18294.9 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 新方法 16072.6 18766.8 18765.25 18261.45 16042.95 18294.9 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 多目標 16072.6 18766.8 18765.25 18261.45 16042.95 18294.9

2、機器數與工件數為 10,20。 由表 4.2.2 可知,在此種系統環境的情形下,僅 FIFO 及 SPT 需要加班,而其 在使用新方法後有明顯的改善。 由於 FIFO 及 SPT 需要加班,因此在新方法及多目標的加班量上,這兩個派 工法則表現最差,而早交時間上以 COVERT 及 FIFO 表現最好。此外,新方法及 多目標之間並沒有明顯差異。 表 4.2.2 機器數與工件數為 10,20

FIFO SPT EDD SLACK COVERT RR

10.7 2.15 0.0 0.0 0.0 0.0 1.2 11.95 0.0 0.0 0.0 0.0 舊方法 16111.8 18805.45 18765.25 18261.45 16042.95 18294.9 13.0 44.1 0.0 0.0 0.0 0.0 0.0 1.6 0.0 0.0 0.0 0.0 新方法 16129.95 18939.0 18765.25 18261.45 16042.95 18294.9 12.95 43.45 0.0 0.0 0.0 0.0 0.0 1.6 0.0 0.0 0.0 0.0 多目標 16107.1 18927.05 18765.25 18261.45 16042.95 18294.9

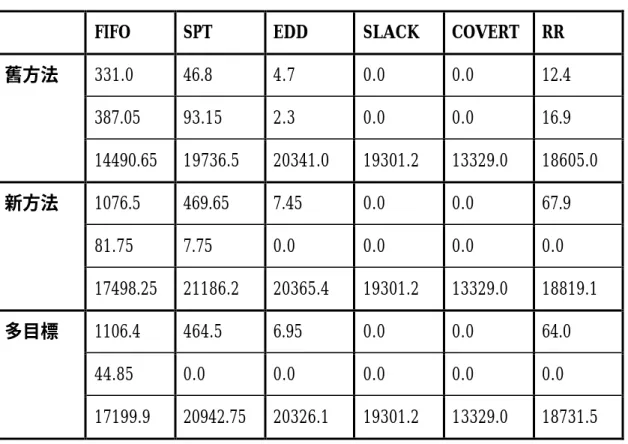

3、機器數與工件數為 10,30。

由表 4.2.3 可知,在此種系統環境的情形下,SLACK 與 COVERT 無誤期工件 需要加班,因此三種方法皆無差異。其他的派工法則使用新方法則有明顯的改善。

新方法以 SLACK 與 COVERT 在加班量上的表現最好,COVERT 則在早交時 間上表現最好,FIFO 次之。但 FIFO 仍在加班量的表現最差,而且仍有誤期工件, SPT 則在早交時間上最差。

而在多目標中,除了 SLACK 與 COVERT,其他的皆在加班量與早交時間的 指標都有明顯的改善。

表 4.2.3 機器數與工件數為 10,30

FIFO SPT EDD SLACK COVERT RR

331.0 46.8 4.7 0.0 0.0 12.4 387.05 93.15 2.3 0.0 0.0 16.9 舊方法 14490.65 19736.5 20341.0 19301.2 13329.0 18605.0 1076.5 469.65 7.45 0.0 0.0 67.9 81.75 7.75 0.0 0.0 0.0 0.0 新方法 17498.25 21186.2 20365.4 19301.2 13329.0 18819.1 1106.4 464.5 6.95 0.0 0.0 64.0 44.85 0.0 0.0 0.0 0.0 0.0 多目標 17199.9 20942.75 20326.1 19301.2 13329.0 18731.5

4、機器數與工件數為 10,40。 由表 4.2.4 可知,在此種系統環境的情形下,所有的派工法則使用新方法後 都有明顯的改善。 新方法以 SLACK 在加班量上的表現最好,COVERT 則在早交時間上表現最 好。FIFO 在加班量的表現最差,而且仍有誤期工件,SPT 則在早交時間上最差。 而在多目標中,各項指標幾乎都有明顯的改善,除了 RR 的加班量變差,但 不明顯。 表 4.2.4 機器數與工件數為 10,40

FIFO SPT EDD SLACK COVERT RR

1934.2 525.6 241.6 123.0 178.8 219.0 1824.8 914.8 110.8 9.2 60.8 811.0 舊方法 12663.0 18095.6 19002.8 15767.8 4892.8 13737.0 2761.4 2841.2 470.0 138.8 314.0 2357.4 988.6 137.6 0.0 0.0 0.0 33.6 新方法 15754.8 26374.8 20168.2 15849.0 5702.4 21561.2 3381.0 3200.2 436.8 143.4 306.2 2392.6 522.6 33.6 0.0 0.0 0.0 0.0 多目標 17441.2 26277.0 19426.6 15502.8 4896.6 20526.2

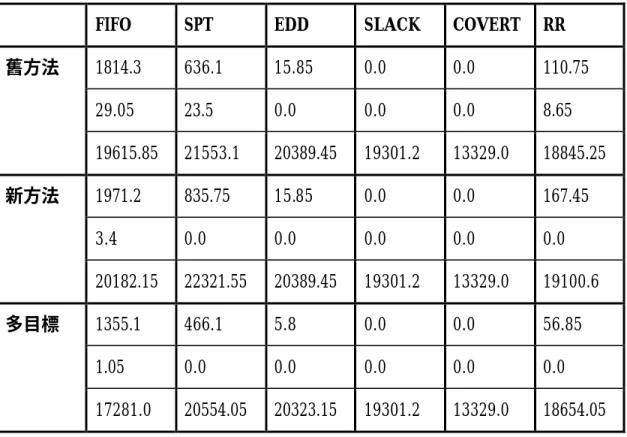

4.2.2 最大加班限制為 8

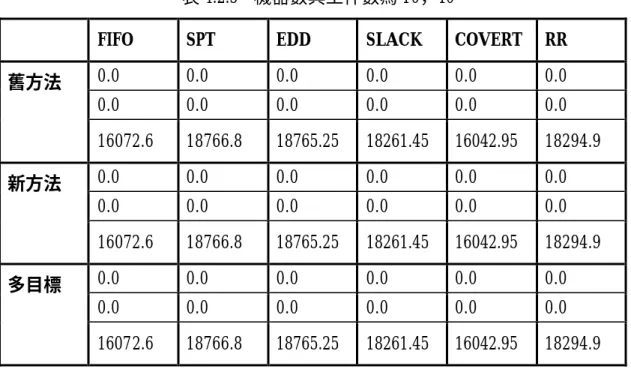

1、機器數與工件數為 10,10。

由於實驗二的鬆緊因子為 4,因此在系統環境下並沒有需要加班的情形發生。

表 4.2.5 機器數與工件數為 10,10

FIFO SPT EDD SLACK COVERT RR

0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 舊方法 16072.6 18766.8 18765.25 18261.45 16042.95 18294.9 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 新方法 16072.6 18766.8 18765.25 18261.45 16042.95 18294.9 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 多目標 16072.6 18766.8 18765.25 18261.45 16042.95 18294.9

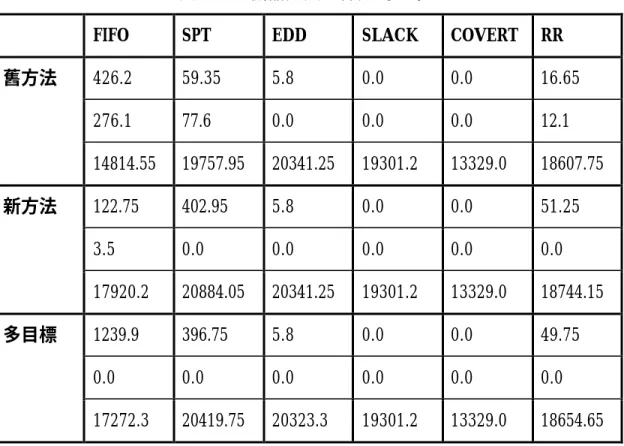

2、機器數與工件數為 10,20。 由表 4.2.6 可知,在此種系統環境的情形下,僅 FIFO 及 SPT 需要加班,而其 在使用新方法後有明顯的改善。 由於 FIFO 及 SPT 需要加班,因此在新方法及多目標的加班量上,這兩個派 工法則表現最差,而早交時間上以 COVERT 及 FIFO 表現最好。此外,新方法及 多目標之間並沒有明顯差異。 表 4.2.6 機器數與工件數為 10,20

FIFO SPT EDD SLACK COVERT RR

11.1 2.45 0.0 0.0 0.0 0.0 0.4 11.65 0.0 0.0 0.0 0.0 舊方法 16111.8 18805.45 18765.25 18261.45 16042.95 18294.9 12.3 39.1 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 新方法 16119.4 18914.5 18765.25 18261.45 16042.95 18294.9 12.25 40.45 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 多目標 16105.1 18905.4 18765.25 18261.45 16042.95 18294.9