國立交通大學

工業工程與管理學系

碩士論文

以限制理論為基礎的配銷遊戲開發

Development of The Distribution Game

Based on Theory of Constraints

研究生:林書弘

中華民國九十五年六月

以限制理論為基礎的配銷遊戲

Development of The Distribution Game

Based on Theory of Constraints

研 究 生:林書弘 Student : Shu-Hong Lin

指導教授:李榮貴 博士 Advisor : Dr. Rong-Kwei Li

國立交通大學

工業工程與管理學系碩士班

碩士論文

A Thesis

Submitted to Department of Industrial Engineering and Management

College of Management

National Chiao Tung University

In Partial Fulfillment of the Requirements

For the Degree of Master of Science

In

Industrial Engineering

June 2006

中華民國九十五年六月

以限制理論為基礎的啤酒遊戲開發

研 究 生:林書弘 指導教授:李榮貴 博士

國立交通大學工業工程與管理學系碩士班

摘要

在供應鏈管理中,傳統利用預測與推式管理方式,造成下游零售商庫存堆 積,或是缺貨等無法反映出實際需求變動的情形。為了解決此問題,TOC提出 Demand Pull與Buffer Management管理方式。本研究架構一個多網絡的供應鏈配 銷遊戲,讓遊戲參與者在學習TOC供應鏈管理模式時,能藉由遊戲的實際操作, 得以運用TOC的思維來管理,並在遊戲中體驗傳統推式管理與TOC管理模式的差 異。進一步以此遊戲驗證TOC的管理方式,優於傳統的供應鏈管理方式。Development of The Distribution Game

Based on Theory of Constraints

Student : Shu-Hong Lin Advisor : Dr. Rong-Kwei Li

Department of Industrial Engineering and Management

College of ManagementNational

Chiao Tung University

Abstract

Traditionally, inventory of the retailers is determined by forecasting and push management, that cause the stock to pile up, and can't reflect the situation of the actual demand . TOC proposes a Demand Pull and Buffer management to solve this problem. The Research structures a distribution game and attempt to make participant know how to use TOC management. From the game, participants can compare the difference between push management and TOC management. And the results shown that TOC demand-pull and buffer management are better than the other management.

Keywords: Supply chain, TOC, Demand- pull, Buffer management, Beer game

誌謝

終於要畢業了,首先感謝指導教授李榮貴老師,在這兩年的指導。同時也感 謝口試委員張盛鴻老師與蔡志弘老師的寶貴建議,讓這份論文得以完成。曾經離 開學生生活的我,其實從沒想過自己也會有寫誌謝的一天。碩士的這兩年,也將 在致謝的一字一句下,畫下句點。 當學生是最幸福的,這種感覺在這兩年讓我體會深刻,實驗室的每位學長、 學弟與同梯的同學們,讓整個實驗室的氣氛就像一家人一樣。大家一同去連誼, 一同去烤肉,一同準備課業,這種日子雖然看似平淡,但卻是人生中最真實最寶 貴的。不需要多餘的言語陳述,相信待過我們實驗室的每位成員都能體會。在學 校這段日子,又重新彩繪了我那顆塵封已久的心,看看自己,因該是可以開始出 發,邁向人生的另一個里程了。 雖然人生充滿種種是是非非,看不完的種種紛紛擾擾,但這兩年來,讓我深 刻體會到,這世界上還是充滿了希望。在此我要特別感謝我的家人們,小樹能夠 在你們的庇護下,體驗到更多事情。雖然經歷過風風雨雨,但是小樹終該成長茁 壯,成為一棵大樹來守護你們了。 林書弘 2006 年 6 月目錄

第一章 緒論

---1 1.1 研究動機---1 1.2 研究目的---5 1.3 研究方法---5 1.4 預期成果---6第二章 文獻探討

---7 2.1 傳統改善供應鏈震盪的方式---8 2.2 TOC對於供應鏈問題的解決方式---8 2.2.1 前置時間---9 2.2.2 需求的預測與庫存位置---10 2.2.3 補貨機制---12 2.2.4 績效衡量指標---13第三章 供應鏈遊戲架構與實例驗證

---15 3.1 供應鏈設定---15 3.2 基本假設與限制---17 3.2.1 成本與前置時間設定---17 3.2.2 市場需求分配---18 3.2.3 評估指標---18 3.2.4 道具---19 3.3 遊戲紀錄表與操作說明---19 3.4 遊戲各回合管理模式---203.4.1 第一回合遊戲 - 推式生產方式---20 3.4.2 第二回合、第三回合遊戲 - Demand Pull 管理---20 3.5 目標庫存設定與跟動方式---21 3.5.1 修正目標庫存方式---21 3.5.2 調整目標庫存示範(調高目標庫存)---24 3.5.3 調整目標庫存示範(調低目標庫存)---27 3.6 遊戲實際執行結果---29 3.7 執行結果分析 ---38

第四章 結論與未來展望

---40參考文獻

---42附錄 供應鏈配銷遊戲操作手冊

圖目錄

圖 1-1 傳統啤酒遊戲資訊傳遞方式---4 圖 2-1 供應鏈整體影響圖---11 圖2-2 Demand Pull 補貨方式示意圖---12 圖 3-1 供應鏈配銷遊戲資訊傳遞圖---15 圖 3-2 遊戲流程示意圖---16 圖 3-3 零售商訂單卡---19 圖 3-4 批發商訂單卡---19 圖 3-5 庫存狀態式意圖---22 圖 3-6 庫存修正示意圖---22 圖 3-7 庫存修正示意圖二---23 圖 3-8 庫存修正示意圖三---23 圖 3-9 調整目標庫存示範一---24 圖3-10 調整目標庫存示範二---25 圖3-11 調整目標庫存示範三---26 圖3-12 調整目標庫存示範四---27 圖3-13 調整目標庫存示範五---28 圖3-14 遊戲各回合執行結果-零售商一---29 圖3-15 遊戲各回合執行結果-零售商二---30 圖3-16 遊戲各回合執行結果-零售商三---30 圖3-17 遊戲各回合執行結果-零售商四---31 圖3-18 遊戲各回合執行結果-批發商一---31 圖3-19 遊戲各回合執行結果-批發商二---32 圖3-20 遊戲各回合執行結果-製造商---32 圖3-21 各回合成本統計圖---33圖3-22 遊戲各回合 IDD 分布圖-零售商一---34 圖3-23 遊戲各回合 IDD 分布圖-零售商二---35 圖3-24 遊戲各回合 IDD 分布圖-零售商三---35 圖3-25 遊戲各回合 IDD 分布圖-零售商四---36 圖3-26 遊戲各回合 IDD 分布圖-批發商一---36 圖3-27 遊戲各回合 IDD 分布圖-批發商二---37 圖3-28 遊戲各回合 IDD 分布圖-製造商---37

表目錄

表3-1 各項成本設定表---17 表3-2 前置時間設定表---17 表 3-3 需求分配表---1

第一章 緒論

1.1 研究動機

傳統供應鏈的模式中,是由最下層的零售商依據客戶的需求來加以預測,將 此需求訊號傳遞至所屬的配銷中心或是批發商,經由批發商彙整後再送至製造工 廠生產。工廠依據訂單生產後,送至各批發商或配銷中心,然後送至每個零售端, 這就是傳統的『推式生產』模式。這種方式由於零售端的預測不準確,加上供應 鏈中各層級的預期心態,導致需求訊號在供應鏈中逐層擴大,造成過度生產而使 存貨堆積,形成所謂的『長鞭效應』。由於需求變動的擴大與零售端補貨時間的 冗長,造成許多問題: 1. 零售端無法及時提供客戶需求; 2. 為提高客戶滿意度,零售商會採高庫存模式,如此一來反而對於需求變動的 反應力降低,導致存貨過多、資金積壓,同時也會影響到其他產品可提供的 利潤; 3. 被擴大的需求量反應到製造端時,工廠為提高效率而採大批量生產方式,導 致前置時間拉長,無法如期交貨。或是超出產能負荷,無法及時滿足下游的 需求; 4. 製造商為了避免延期交貨或是零售端的缺貨情形發生,常常會因此增加生產 數量,最後導致將過多的產品推給批發商,批發商又照此方式推給零售商, 導致供應鏈末端的大量商品堆積。 針對長鞭效應的解決方式,有許多學者提出不同的意見。諸如:補貨機制的 訂定、同步化資訊技術的利用、供應鏈成員的互信建立等等,來提高效率、加快 週轉、壓縮庫存。這些方式的確可以加快並較正確的整合供應鏈,但卻沒有完全 跳脫出傳統的思維,找到問題的核心點。TOC(Theory of Constraints)認為,應該跳出傳統的思維,來思考供應鏈的問 題。供應鏈的成員為了達到各自利潤最大化之目標,成本控制及庫存管理都是關 鍵之因素,而有關庫存多寡的決策卻常常因為相同之目標、不同之思維而出現衝 突之現象: ※目標:利潤最大,所以要滿足市場需求,避免缺貨,故要提高庫存量; 前提:供應商的補貨時間過長、需求無法準確預測、供應商的不可靠性。 ※目標:利潤最大,所以要降低成本,因此要降低存量; 前提:庫存即是投資,越多庫存將造成資金積壓,與提高未來不確定性的風險。

針對庫存的衝突,TOC 提出『拉式』的 Demand Pull 管理模式來達到以下供 應鏈管理時的訴求: 1. 更正確的預測未來需求; 2. 減少補貨時間; 3. 增加供應商的可靠度。 對於預測的方式,由於個體統計變異的累加遠大於整體統計之變異。因此 TOC 認為在製造端對整體需求預測產生之變異,會比零售端個別預測後加總的變異來 得小,而且當零售點越多時,此現象會越趨明顯。同時TOC 主張應該要把大部 分的庫存放在上游製造端,將『推式』的供應鏈運作模式改為『拉式』。藉以將 傳統的補貨時間,而零售端的庫存由於補貨時間的減短,便能及時反應客戶需求 變化,訂出較低的庫存目標。以往在零售端設大庫存的做法,如果商品在某零售 點缺貨,將會直接由零售端去觸碰到製造系統。也就是說,只看到局部缺貨,就 會誤認為是整體即將缺貨,許多緊急插單產生,導致整個補貨時間受到延誤。將 庫存設在上游製造端,將可以大大降低這類情形的發生。 針對零售商與批發商的下單方式,TOC 認為零售商備的庫存只要足夠涵蓋

率,縮短補貨時間的間隔,可以讓我們對於需求的變動能有較快的反應。同理亦 運用在批發商,批發商儲存足夠補貨時間內各零售商的總需求量,當零售商拉多 少貨,就向製造商訂購多少。製造端的庫存要能提供足夠製造補貨時間內的需求 量,批發商拉多少,工廠便生產多少。對於供應鏈每層成員的目標庫存設定,採 取將庫存分成三部分,利用現有存量在區域中的變化情形,時時管控或適時修正 庫存量。並透過TDD 與 IDD 作為日常作業控制及衡量的工具,以整體觀、產出 觀作為資訊系統蒐集及整合資料之方法。 TOC 提出解決供應鏈問題的方法其實非常直接與簡潔,同時可以切中問題 核心,並且藉由這些概念發展出相關的配銷模擬系統,讓使用者可以藉此看到 Demand Pull 運作後的結果。但在許多模擬系統中,使用者卻無法親身參與,只 能藉由電腦介面的呈現來得知結果。除了較欠缺說服力,更是有一些細節與變異 的處理方式是需要使用者實際運用後才能對理論有更深刻的了解。因此,藉由啤 酒遊戲的概念,架構一個供應鏈系統,再利用TOC 提出的改善方式去運作。在 遊戲過程中,讓成員學習如何操作Demand Pull 的管理模式來改善以往供應鏈的 問題,同時可以藉以瞭解改善之成效。 關於供應鏈的配銷系統,1960 年代 MIT 的 Sloan 管理學院提出一個名為 『啤酒遊戲』的模擬遊戲。由參與成員分別扮演下游零售商、中游批發商、上游 製造商,來進行遊戲,目的就是要參與者可以了解『推式生產』的管理方式下所 產生的問題。供應鏈系統中的各個成員,由於需求資訊的不流通常常使其見樹不 見林,只能針對眼前所見的局部資訊,做出自己所認定的最佳決策。但是每個人 的局部最佳決策,不見得會導致整個系統的 整體最佳。導致需求在供應鏈中逐 層擴大,造成『長鞭效應』、缺貨或是過度累積的問題。

製造商 批發商 零售商 實際需求 在啤酒遊戲中成功的表現出供應鏈中的問題點,例如「推式生產」導致的庫 存堆積、「長鞭效應」等,但是仍有其不足的地方: 1. 遊戲為單一供應鏈,零售商、批發商、製造商的資訊與需求傳遞為一直線, 如圖1-1 所示: 圖1-1 傳統啤酒遊戲資訊傳遞方式

資料來源:Designing and managing the supply chain/David Simchi-Levi

這種形式的供應方式,與實際情形仍有段差距。實際上製造商應該面對不只 一個批發商,而批發商更須對應許多零售商,形成較複雜的供應鏈系統。

2. 啤酒遊戲中,並無提出實際解決方式,操作者只能對於供應鏈的問題窺知ㄧ 二,但對於如何有系統、有步驟的解決問題,是遊戲中所沒有提供的。

1.2 研究目的

雖然傳統的啤酒遊戲可以反映出供應鏈中的不良運作效應,但是仍然是不足 夠的,因此本研究首先要將以往單一支線的啤酒遊戲加以拓展,成為多線的供應 鏈網絡。而以往解決供應鏈問題的方案,許多是無法將改善結果直接具體呈現, 諸如這些問題,導致供應鏈問題對於管理人一直沒有一個明確有效果的解決方 式。 藉由架構一個完整的啤酒遊戲,並把TOC 的思維融入在其中,可以透過遊 戲之進行,看到系統中所產生的問題,進而學習運用整體的思維對系統進行改 善,將TOC 的實形成效加以驗證1.3 研究方法

本研究之主要目的是為了建立一個新的供應鏈遊戲系統,將TOC 的管理思 維實際在遊戲中予以呈現。讓管理者可以藉由另一種學習模式,對執行方式與實 行成效有更直接而且深刻的體會,而非紙上談兵。 首先架構一個多網絡的啤酒遊戲規則,決定此網絡的複雜度,與單一產品或 是多產品的情境。必須兼顧可行性與是否能反映出供應鏈實際運行時所會發生問 題,確實訂出衡量結果的指標。接下來探討以往供應鏈解決的方式,在此遊戲中 執行後可達到的成效。之後明確界定TOC 思維要如何在此遊戲中操作,建構強 化TOC 緩衝管理所需的法則、方法與程序,利用執行後的成果與其他解決方式 進行比對,說明不同思維對於改善成效產生的差異性。1.4 預期成果

本研究希望應用TOC 的思維邏輯在供應鏈管理之典範移轉做出貢獻,提供 管理實務上一個新的方法的選擇。藉由遊戲的演練,讓參與人員對TOC 的供應 鏈管理模式能有系統、有步驟的學習,並且將此運用在實際的管理層面,解決供 應鏈的問題。

第二章 文獻探討

供應鏈的運作方式是上游供應商接到下游客戶一定數量的訂單後,經過一段 所需作業時間後,運交給客戶,而此訂單後續責任轉由此客戶負責再售出給其所 屬下層客戶。而因為上游供應商無法看到供應鏈最終端的實際需求,因此基本上 對於此原先訂購數量的決定正確是否,是無法得知(Robert, 1999)。下層客戶是否 能順利銷售事實上會影響供應商的績效,但在傳統經營法則下,供應商無法掌握 實際的需求,只能扮演供給角色而已,對於實際銷售資訊與市場趨勢資訊全由需 求端掌握。對供應商而言這些資訊在時效上的受用性非常有限,導致供給作業與 需求的脫節,衍生出供應鏈管理上的許多問題。 在供應鏈中,下游層級基本上可視為上游供應廠的客戶,須仰賴上游供應商 的準確交期與達到預期的訂單數量。但是由於客戶的善變、交期不定(提前、延 後、取消)、數量改變(追加、減量、取消)以及甚至連規格內容都會隨時變,使整 個供應鏈體系處於動態環境中。當前置時間足夠時,客戶通常舉棋不定,而當前 置時間不足時,客戶卻才臨時要改變,客戶的善變讓生產規劃遭逢極大的不確定 性。客戶不僅善變,等待容忍時間更有限。以客戶滿意的角度而言,客戶愈沒耐 心,代表供應商可用的前置時間就愈短,反應的速度就要愈快 為了提高反應速度,應變顧客實際需求的變化,零售端往往會提高自身庫 存,並且希望藉由預測需求,以保護產出。於是這種現象在供應鏈各層級間蔓延 開來,零售商想要預測消費者需求型態;批發商想要預測零售商的需求型態;製 造商想要預測批發商的需求型態。每一層在預測時,都會將上一層的預測誤差計 算進去。在以整個供應鏈來看時,預測的誤差就擴大,造成預測與實際需求往往 有很大的落差,造成供應鏈間逐層的震盪,產生所謂的「長鞭效應」。2.1 傳統改善供應鏈震盪的方式

對於降低長鞭效應的研究也有許多學者提出研究探討,其研究探討方向可歸 納為: 1. 降低不確定性,更正確的預測未來需求; 2. 減少不必要的價格波動; 3. 有效的降低補貨前置時間; 4. 建立策略性夥伴關係 (Strategic Partnerships),提高供應商可靠度。更正確的 預測需求,可藉由需求資訊的集中,讓供應鏈上的每一位成員均能獲得完整而可 靠的顧客需求訊息,消除單純憑藉下游訂單推測終端客戶需求所產生之不確定 性。而減少不必要價格波動以EDLP (Everyday Low Price)的策略取代固定的降價 促銷,減少促銷期間顧客需求劇烈的波動。需求變異在實務上可以應用時間壓縮 的策略來緩和,藉由時間落差的縮短可降低所需的緩衝存貨(Metters,1997)。降低 前置時間則以電子資料交換(EDI技術)等資訊技術降低訂單的處理時間,進而減 少下游廠商訂購前置時間,以增加預測的準確性(Lee et al., 1997b,2000)。建立夥 伴關係則可透過,例如藉由供應商庫存管理系統(Vendor Managed Inventory, VMI) 或連續補貨系統(Continuous Replenishment Planning, CRP)的建立,讓供應商可以 主動掌握銷售資訊及庫存量,作為市場需求預測及自動補貨的方向。2.2 TOC對於供應鏈問題的解決方式

供應鏈以單點存貨決策方式運作,忽略整體的運作考量,如在以各階獨立的 存貨狀況及局部績效目標為建構基礎,除了各局部目標衝突外,同時在缺乏互信 的合作存貨管理模式,容易導致「長鞭效應」。TOC認為,供應鏈是必須以整體 利益為考量,而非追求局部化的最佳。並且首先要釐清供應鏈的問題發生點與真 正的目標。由於一般生產地點與需求地點,有相當程度的距離,因此補貨時間就長。但 是客戶需求產生時可容許的時間,卻遠比製造及送達的時間來的短。因此我們對 於供應鏈的目標便產生了以下的不同: 1. 目標:利潤最大,所以要滿足市場需求,避免缺貨。故要提高庫存量。 前提:供應商的補貨時間過長、需求無法準確預測、供應商的不可靠性。 2. 目標:利潤最大,所以要降低成本。因此要降低存量。 前提:庫存即是投資,越多庫存將造成資金積壓,與提高未來不確定性的風險。 在兩者衝突之下,必須面臨提高庫存與降低庫存的抉擇。接下來將探討TOC 對 於解決此衝突的著眼點與方法。

2.2.1 前置時間

TOC 認為庫存應該與需求(消耗)成比例,庫存包含(在庫存貨+在途存貨)。 並且目標庫存的多寡與何時(剩下多少存貨時)要訂多少貨,需要考量補貨時間內 (訂購前置時間 + 供貨前置時間(生產前置時間 + 運送前置時間))的需求量。 以下是補貨時間內容: 1. 訂購前置時間:指每下一次訂單,間隔的時間(每天訂一次 or 三天訂一次…); 2. 生產前置時間:指訂單要被處理完成的時間。包含在等候線等待的時間,與 實際生產時間; 3. 運送前置時間:指訂單完成後送至需求點的時間。 對於銷售端而言,需求程度與補貨時間都會直接影響到庫存量。當訂單大於 一般情況下的需求量時,目的就是要避免缺貨。我們的『再訂購點』要提高為補 貨時間內的最大總預測需求量,通常還必須要考慮到供應商不能準時到貨或是實 際到貨量等變異,因此補貨時間的長短是決定目標庫存的關鍵。雖然需求程度與補貨時間都會直接影響到目標庫存量,但是補貨時間還有間 接的影響:(1)預測的準確姓,會因為時間的長度而下降。補貨時間一長,需求 的變異就大;(2)補貨時間如果較長,相對其時間長短的變異就大,有可能延遲 很久。因此越長的補貨時間,會讓系統反應市場實際需求的時間越短,這也代表 著要做出非常正確的預測,同時也會讓訂購的在途庫存增多,導致對市場變化的 反應能力降低。因此,要縮短補貨的前置時間,才能因應快速變化的市場需求。

2.2.2 需求的預測與庫存位置

要如何有更準確的預測,供應鏈的供給(製造)端為統合所有零售點的需求, 因此供給端的整體需求預測的變異程度,會比零售端個別預測後加總的變異來得 小,而且當零售點越多時,此現象會越趨明顯…(越上游做的預測,可靠度越高), 因此我們要把大部分的庫存放在最上游,才能避免不準確的預測逐層擴大的現 象。 TOC 提出要在最上游設置中央倉庫,也就是把大部分的庫存放置在供給(製 造)端。藉由由中央倉庫節省地方倉庫的庫存,同時設置中央倉庫存在也能夠減 少各個地方倉庫的補貨時間,補貨時間由原來的(生產前置時間+運送前置時 間),縮短為只需等待運送前置時間。 以前的做法是只有設置地方倉庫,其庫存要設為整個補貨時間內的需求量, 現在利用中央倉庫分割庫存。中央倉庫的庫存量為其生產時間內的總需求量(保 持有貨讓下游拉),地方倉庫的庫存量則設定為中央倉庫送至地方倉庫時間內的 總需求量(保持有貨讓客戶拉)。中央倉庫即是上游供應點,因此在此看到的需求 變異比零售點來的小許多,以前因為只在下游設庫存,看到的變異就大,補貨時 間又長,就要零售端放置很多庫存,造成浪費。在上游設庫存的話,看到的整體Re-supply 的幸賴度提 系統中不實際的缺貨情 形減少,插單減少 插單減少,生產的前置時間 縮短,補貨時間就縮短 零售端的補貨時間只剩 運送時間 系統可以準確的預測 下游交由上游預測,避免零售端 的預測讓變異變大,增加庫存 上游的整體預測,降低需求的變 異,設出較低又準確的庫存 減少整體庫存,同時又能提高服務品質 在上游供應端設庫存 由上游面對整體變異, 因此在零售端設可較小庫存 變異較小,所以可以更準確的設定庫存,而零售端的庫存由於補貨時間的減短, 也能訂出更低的庫存。 因此 TOC 對供應鏈問題提出設立中央庫存,也就是把大 部分的庫存放置在上游製造端,以達到(1)更正確的預測未來需求;(2) 減少補貨 時間;(3) 增加供應商的可靠度。對供應鏈的整體影響如圖 2-1 所示: 圖2-1 供應鏈整體影響圖

資料來源:TOC Insights into Project Management and Engineering / Eliyahu M, Goldratt

2.2.3 補貨機制

TOC 認為降低批量與增大補貨頻率可以縮短補貨時間,降低庫存,提高補 貨可靠度。TOC 稱此推式改為拉式的運作模式為Demand Pull 供應鏈管理模 式。此方法打破過去公司將產品放在離消費者最近地方的觀念,將大部分的產品 回流至源頭也就是工廠內,而區域倉庫只需持有補貨前置時間內所要的需求量, 當客戶向區域倉庫下訂單的同時區域倉庫再向工廠訂購其所銷售的數量,而工廠 則以最迅速的方式將產品送至區域倉庫,如圖2-2所示: 圖2-2 Demand Pull 補貨方式示意圖 資料來源:元國榮 (2004) 強化限制理論 Demand Pull 補貨模式之研究 零售端每期根據其實際賣出量下單,製造端週期性的根據實際銷售來生產。 中央倉庫就是整個銷售系統的Buffer,其補貨方式遵從著 D-B-R 方式。至於如何 訂出目標庫存量,所依賴的不是不準確的預測。TOC 認為把庫存分成三部分, 紅色為低庫存量、黃色為適當存量、綠色為高存量。各區域的大小取決於設定的 服務水準。除非有特殊需求,不然將三個區塊等份處理。

當庫存一直處於紅色位置時,便要要考慮提高目標庫存。因為當決定要提高 庫存時,當期的下單量就會立刻增加為(當期需求量+目標庫存增加量)。且要讓 這次的訂貨反映到實際需求,要等到這次的補貨完成。之後,還要觀察一次補貨 時間內的需存貨變動,才可以做下一次目標庫存更動。 當庫存一直處於綠色位置時,就要向下修正目標庫存,開始不補貨,讓庫存 降低,直到降到新設的目標庫存為止。並且等到現有庫存降到新目標庫存的綠色 範圍時,才能繼續考慮是否要繼續再向下修正目標庫存。

2.2.4 績效衡量指標

在績效衡量方面,除了過去配銷常用的績效衡量指標如存貨週轉率、缺貨率 等,TOC 更提出兩個衡量指標,產出天‧元(Throughput-Dollar-Days, TDD)與存 貨天‧元(Inventory-Dollar-Days, IDD),其基本定義如下: 1. 產出天‧元(Throughput-Dollar-Days, TDD): 主要是考慮可靠度,也就是事情應該做的很好但是卻沒有,因此當公司或部門間 對顧客訂單所承諾的交期無法達成時,便開始計算TDD 的值來顯示沒有達成的 程度。計算的方式為(有效產出的價值×訂單延誤天數的總合),當TDD 值愈大時 表示訂單延遲過久,對公司會造成嚴重的損失,因此公司或部門必須追求TDD 的值為零。 2. 存貨天‧元(Inventory-Dollar-Days, IDD): 主要是考慮效率,也就是事情不需做的很好但是卻做的很好,因此當公司生產過 多的存貨就是沒有效率,因為這樣不僅造成原物料的浪費,同時使得存貨費用提 升。計算的方式為(存貨的價值×在倉庫停留時間的總合),當IDD 值愈大時表示該部門或公司堆積了過多的存貨,造成存貨費用的增加以及造成其他產品因為沒 有原物料可供生產而產生延遲交貨的情形,所以公司或部門必須降低IDD 的值。

TOC Demand Pull 的運作簡單而易行,避免補貨量決定與補貨啟動時機的繁 瑣設定程序,是很好的緩衝存貨系統,供應鏈上每一節點存貨緩衝透過用多少向 上層級拉多少的補貨,可將整體存貨獲得管控,而不需依賴不準的預測作為補貨 依據,使供應鏈的補貨能與實際的需求貼近。下一章節將架構一個供應鏈遊戲, 讓本章節討論的TOC供應鏈管理模式可以在遊戲中執行,讓操作者能夠對於TOC 的Demand Pull管理模式有更深切的體會。

製造商 批發 1 批發 2 零售 1 零售 2 零售 3 零售 4 顧客 顧客 顧客 顧客 Product Flow Information Flow

第三章 供應鏈遊戲架構與實例驗證

3.1 供應鏈設定

供應鏈設定為Retail Storage with Customer Pickup 模式。顧客產生需求時, 必須到零售端取貨,不能跨過零售端,直接向上游批發與製造取貨(Designing and managing the supply chain/David Simchi-Levi)。整體供應鏈中,只有製造商能夠生 產商品。產品傳遞時也必須依據所對應之下游,不能直接傳達至顧客端。遊戲的 資訊傳遞與產品傳遞方式如圖3-1 所示: 圖3-1 供應鏈配銷遊戲資訊傳遞圖 遊戲中由每位成員擔任供應鏈中各層級的庫存管理者,需要7 人執行遊戲。 分為製造商1 人,批發商 2 人,零售商 4 人,各層級分別對應其所屬上游。遊戲 中的數據紀錄與下單記錄、存貨統計,均藉由電腦儲存與計算。每週需求發生於 每個零售點,管理者必須確認現有庫存量,並依照訂購頻率決定訂單量。遊戲執

是 否 零售商 批發商 製造商 圖3-2 遊戲流程示意圖 每期於零售端 隨機產生需求 決定出貨量, 檢查期末庫存 決定是否 補貨 決定補貨數量, 填寫訂單卡, 當期移交所屬批發商 於當期決定出貨量, 填寫訂購單,當期交 回給下單之零售商, 並檢查期末庫存 決定是否 補貨 決定補貨數量, 填寫訂單卡, 當期移交製造商 否 是 當零售商下單, 需求產生 於當期決定出貨量, 填寫訂購單,當期交 回給下單之批發商, 並檢查期末庫存 決定是否 生產 決定生產數量 否 是 當批發商下單, 需求產生 依訂單卡上,批發商填 寫之出貨數量與到貨 時間,填入電腦表格中 依訂單卡上,製造商填 寫之出貨數量與到貨 時間,填入電腦表格中

3.2 基本假設與限制

遊戲執行時,考慮到參與者操作時的便利性,與遊戲執行時的流暢度,因此 將供應鏈許多複雜情況加以簡化,加入下列假設與限制,以訂定嚴謹的遊戲規則: 1. 單一產品需求; 2. 零售、批發、製造商均缺貨不後補; 3. 不考慮訂購成本; 4. 若有訂單到達,則接單當期,便要決定出貨數量; 5. 假設製造商產能無限制; 6. 遊戲一回合為 52 期,上一回合的期末庫存不沿用到下一回合期初。 3.2.1 成本與前置時間 遊戲執行所需成本與前置時間設定如表3-1、3-2 所示: 表3-1 各項成本設定表 項目 單位產品成本 單位庫存成本 單位缺貨成本 零售商 5 元/個 1 元/個 3 元/個 批發商 5 元/個 1 元/個 3 元/個 製造商 5 元/個 1 元/個 3 元/個 表3-2 前置時間設定表項目 運送前置時間 下單頻率(Round1) 下單頻率(Round2) 下單頻率(Round3)

零售商 1 期 4 期 4 期 1 期

批發商 2 期 4 期 4 期 1 期

3.2.2 市場需求分配 供應鏈的實際需求是指發生在零售端的市場需求,遊戲中採用符合常態分配的方 式,在零售端隨機產生需求量,遊戲中的需求分配如表3-3 所示: 表3-3 需求分配表 平均需求 標準差 最大訂購量 最小訂購量 200 單位/期 40 單位/期 300 單位/期 100 單位/期 3.2.3 評估指標 遊戲執行後,針對每次執行結果,均需要明確的評估指標來決定成果的優 劣。評估指標如下所示: 1. 出貨量; 2. 平均庫存量; 3. 庫存週轉率; 4. 庫存成本; 5. 缺貨成本; 6. 累計成本; 7. IDD 指標。

3.2.4 道具 遊戲中訂單數量的下達與貨品的到達時間,均由「訂單卡」傳達與記錄。各層級 分別有對應的不同訂單卡,如圖3-3、3-4 所示: 圖3-3 零售商訂單卡 圖3-4 批發商訂單卡

3.3 遊戲紀錄表與操作說明

遊戲為達到方便操作者記錄存貨與訂貨情況,並且快速運算庫存、成本等數 據,利用excel 製作專屬的紀錄表,細部說明與操作程序則置於本論文附錄的遊 戲操作手冊中。執行遊戲時可利用此操作手冊,對參與成員作直接的遊戲說明陳 述。第 _ 零售商

訂購數量: 批發商出貨量:

下單日期:第 _ 週

預計到貨日期:第 _ 週

第 _ 批發商

訂購數量: 製造商出貨量:

下單日期:第 _ 週

預計到貨日期:第 _ 週

3.4 遊戲各回合管理模式

利用TOC 供應鏈管理模式,探討實際在前面架構的供應鏈遊戲中的執行結 果,並且提出符合TOC 管理模式的 Demand Pull 解法,讓遊戲參與者不需過分 繁雜的運算,同時可以體驗TOC 管理模式的改善結果。遊戲總共操作 3 回合, 一回合52 週。第一輪由每位參與者各自利用自己的管理方式管控庫存,第二回 合與第三回合,再利用TOC 思維來執行遊戲。 3.4.1 第一回合遊戲 - 推式生產方式 遊戲第一回合時,採用推式生產管理,供應鏈各層級以各自成本最低為目 標。訂購與生產數量,均藉由下游的訂單來加以預測,並且當下游下達訂單時, 可藉由提高出貨量,以達到自身庫存降低的目標。 3.4.2 第二回合、第三回合遊戲 - Demand Pull 管理

第二回合,因應TOC 提出 Demand Pull 觀點,對遊戲提出以下管理方式: 1. 訂定『期初庫存』:遊戲開始時,必須先訂定期初庫存,庫存量=max(到第 一次訂單到達時間內的預測總需求量)。 2. 嚴格訂定『目標庫存』:目標庫存=max(平均補貨時間內的預測總需求量, 同時要考慮上游供應的不確定性) 3. 零售商與批發商依據每次訂購點前的需求量總合來下單,製造商循根據實際 需求來生產,使用多少庫存便生產多少數量 4. 第一次訂單到達時間前的下單方式為『使用多少數量,便生產多少數量』, 不需要修正訂購量 5. 遊戲第二回合後,於表格的『期末庫存』欄位,有提供 Buffer Management 的庫存狀況顯示,當庫存顏色為黃色時,保持『需求多少,下單多少』的下

單方式;當期末庫存長時間呈現綠色時,可向下修正目標庫存,並減少下單 數量;當期末庫存長時間呈現紅色時,可向上修正目標庫存,並提高訂購量。 6. 供應鏈成員必須遵守下游訂購多少,便供貨多少的方式運作。 第三回合,因應TOC 提出藉由縮短訂購頻率,讓庫存回歸至上游至照商。 因此將零售商與批發商補貨頻率更改為期均可下單,製造商生產頻率也更改為每 期均能生產製造,供應鏈各層級的運送前置時間仍維持與第一回合相同。同時運 用第二回合的Demand Pull 管理方式執行遊戲。

3.5 目標庫存設定與跟動方式

目標庫存=max(平均補貨時間內的預測總需求量),但是由於需求的變動起 伏,因此管理者必須適時修正目標庫存。以下將先討論 TOC 利用 Buffer Management 將庫存三等份的觀念,提出的修正目標庫存的方式,再探討如何利 用在遊戲之中。 3.5.1 修正目標庫存方式 當庫存長時間處於紅色位置時(圖 3-5),要考慮提高目標庫存。當期的下單 量必須增加為(當期需求量+目標庫存增加量),並且下一期訂購量仍是需求多少 便訂購多少。等到這次的補貨完成,讓提高的訂貨量反映到實際需求量後。再觀 察一次補貨時間內的需存貨變動,才可以做下一階段的目標庫存更動。以下將對 於修正目標庫存步驟作細部的說明。將目標庫存三等份

期末存貨多處於 紅色區域

圖3-5 庫存狀態式意圖

資料來源:TOC Insights into Project Management and Engineering / Eliyahu M, Goldratt 步驟一:假設補貨時間為三天,可每天下單;當決定增加目標庫存時,當期的訂 貨量=當期銷售量+目標庫存增加量,下一期仍是賣多少訂多少。因此 第八天的訂購量=當天銷售量+提高的目標存量;第九天的訂購量=當天 銷售量(圖 3-6) 圖3-6 庫存修正示意圖一

資料來源:TOC Insights into Project Management and Engineering / Eliyahu M, Goldratt

步驟二:當調整完目標存量,且到貨後,還需觀察一個補貨時間內的庫存變化。 例子中第八天提高的訂單於第十一天到貨,補貨前置時間為三天。因此 觀察第十一天過後,三天內的庫存狀態。例子中存貨在第十二天~第十 四天仍是在紅色區域,因此要再次提高庫存(圖 3-7) 圖3-7 庫存修正示意圖二 步驟三:第十四天時發現庫存仍然多處於低標,決定再次調整。訂購量為當天銷 售量+預期提升的目標庫存量(圖 3-8) 圖3-8 庫存修正示意圖三

如果在補貨前置時間內的期末庫存量,均是處於綠色區域,就便需要向下修 正目標庫存。開始減少訂單數量,讓庫存降低,直到降到新設的目標庫存為止。 並且當要繼續下一次向下修正時,必須要等到現有庫存降到新目標庫存的綠色範 圍時,才能繼續向下修正。 3.5.2 調整目標庫存示範(調高目標庫存) 遊戲中利用電腦記錄庫存與下單記錄,在此說明如何利用表格的顯示,適時 修正目標庫存: 步驟一. 如圖 3-9,零售商 2 於第 10~12 期,連續三個訂購期間期末庫存落在紅 色區域,因此考慮向上修正目標庫存與調高當期訂購量。考慮將目標庫存 提高 40 單位,因此本期採購數量為 230(本期訂單量)+40(目標庫存提高 量)=270 單位 圖3-9 調整目標庫存示範一

步驟二. 如圖 3-10,提高目標庫存後,必須等到這次的補貨完成,讓提高的訂貨 量反映到實際需求。並且再觀察一次補貨時間內的需存貨變動,才可以做 下一階段的目標庫存更動。觀察期間的生產量仍然是使用多少便生產多 少。

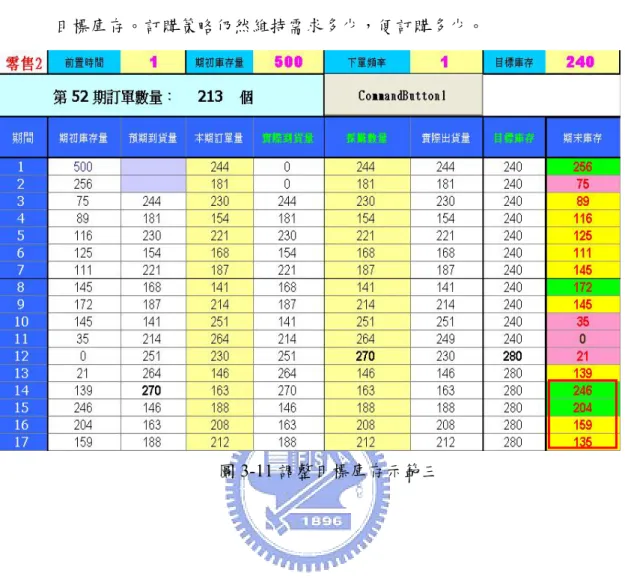

步驟三. 如圖 3-11,提高目標庫存後,期末庫存回到黃色區域,便不需繼續調高 目標庫存。訂購策略仍然維持需求多少,便訂購多少。

3.5.3 調整目標庫存示範(調低目標庫存)

如果經過一個補貨周期的時間,或是連續數期的存貨都是處於綠色範圍,就 要向下修正目標庫存。同時也要調降當期訂購量,訂購量 = (當期需求量總合 – 調降的庫存量)。並且等到這次的補貨完成,讓降低的訂貨量反映到實際需求量 後。才可以做下一階段的目標庫存更動。以下便以實際執行情況來加以說明: 步驟一. 如圖 3-12,零售商 2 於第 45~47 期,連續三期期末庫存落在綠色範圍, 因此在第47 期修正目標庫存,由 280 降到 240。因此當期訂單為 112(本 期需求)- 40(目標庫存降低量) = 72 單位 圖3-12 調整目標庫存示範四

步驟二. 如圖 3-13,降低目標庫存後,必須等到這次的補貨完成,讓降低的訂貨 量反映到實際需求。若在向下修正期間,期末庫存仍是超出新目標庫存 時,必須開始連續減少補貨,但不需要跟改新目標庫存。減少訂單,直到 庫存降低到新設的目標庫存為止。若庫存狀態回到黃色區域,則回到按照 需求多少,訂購多少的原則補貨。 圖3-13 調整目標庫存示範五

3.6 遊戲實際執行結果

遊戲依據本章節設定的成本與前置時間,第一回合為各參與者,執行推式生 產模式。第二與第三回合後,開始採用TOC 管模式控管庫存。可以發現庫存量 與存貨週轉率皆有大幅度改善,並且總成本也有大幅度下降,各回合遊戲執行結 果如下圖所示: 圖3-14 遊戲各回合執行結果-零售商一圖3-15 遊戲各回合執行結果-零售商二

圖3-17 遊戲各回合執行結果-零售商四

圖3-19 遊戲各回合執行結果-批發商二

遊戲各回合供應鏈成本比較如圖3-21 所示:

遊戲紀錄表格可依據每回期的從貨狀態求出 IDD 指標的情況,分析是否有 過多的存貨累積,導致資金的積壓。利用IDD 指標,可以明確看出利用 Demand Pull 的緩衝管理模式來管控庫存後,過度的存貨累積情況的確有明顯下降。遊 戲各回合IDD 結果如下圖所示:

圖3-23 遊戲各回合 IDD 分布圖-零售商二

圖3-25 遊戲各回合 IDD 分布圖-零售商四

圖3-27 遊戲各回合 IDD 分布圖-批發商二

3.7 執行結果分析

藉由三回合的遊戲中,可明確看出,第一回合的『推式』管理模式產生以下 缺點: 1. 供應鏈層級間利用層級間訂單來預測需求,逐層預測需求,導致需求變異在 供應店之間被放大。加上保護產出的觀念,致使存貨過多,無法確實反應市 場真正需求。 2. 上游供應商追求局部最佳,將累積的貨物往下游推的結果,導致下游零售商 貨物過度堆積。 3. 推式生產反應實際需求變化必須花較長時間,導致無法即時滿足變動的需求。 第二回合在訂購頻率不更動的前提下,改用Demand Pull 的『拉式』管理後, 有以下明顯的改善: 1. 以零售端需求為導向,因此生產是依顧客實際需要,而非以預測資料為依據。 避免過度訂購的情況。 2. 藉由供應鏈最上游來管控庫存,下游需求多少上游便提供多少,可避免需求 變異在供應鏈層級間擴大的情形。 3. 避免貨物向下游堆積,需求也可以更正確的傳達給上游,使供應鏈整體可以 依據真正市場需求來生產運作。 4. 利用 Buffer Management 來做庫存管理與修正依據,可明確掌握庫存情況,並 且避免在需求產生變化時,過度反應至整體供應鏈,導致長鞭效應。 5. 庫存成本、缺貨量、總成本在遊戲中均有明顯改善情形,藉由 IDD 指標也可 明顯看出因為不當庫存造成的資金積壓情形也有明顯的降低。 6. 將大部分庫存放置在上游製造端,雖然製造端可能會產生庫存成本較高的情 況,但是以整體供應鏈來評估,供應鏈總成本卻可以達到大幅度的降低。第三回合使用Demand Pull 的『拉式』管理,加上提高訂購頻率來縮短補貨 時間後,有以下明顯的改善: 1. 由於提高訂購頻率,補貨時間由『訂購前置時間+運送前置時間』縮短為運送 前置時間,因此下游零售商便可以有效降低其庫存量。 2. 提高訂購頻率後,供應鏈便能更快速反應市場需求變化。同時也可藉由更快 速的修正目標庫存,達到有效管理庫存量。 3. 遊戲中的庫存成本、缺貨情況與 IDD 指標均比第二回合遊戲有更進一步的改 善效果,由此可證實TOC 提出的供應鏈管理方式,確實有明顯的功效。

第四章 結論與未來展望

本文架構一個可讓多人參與的供應鏈配銷網絡,隨著遊戲進行中逐漸導入 Demand Pull 的緩衝管理模式來管控庫存。在初次遊戲時,管理者由於使用推式 管理模式,導致無法快速並正確的反應實際需求狀況。推式管理更造成存貨過度 累積與長鞭效應。並且在冗長的補貨時間之下,勢必要備更多的庫存,導致存貨 成本過高。 TOC認為必須縮短補貨時間,以便提升對於市場反應的能力。在運送前置時 間無法更改的前提下,必須提高訂購頻率以縮短補貨時間。補貨時間的縮短,可 以讓管理者快速反應需求變化,所產生的效用可以在遊戲中得到明顯的印證。 同時TOC提出利用緩衝管理來管控庫存與決定訂購量。一般需求狀態下,下 游使用多少,便向上游訂購多少,搭配存貨緩衝適時的修正目標庫存量。看似簡 單的做法卻能避免需求訊號在供應鏈層級間,被不正確的擴大或是縮小,同時也 可避免因目標庫存不符合實際需求變化,導致管理者產大量訂購或是大幅縮減訂 單的情況。 TOC認為縮短補貨前置時間後,零售端只需要準備少量庫存即可。將供應鏈 大部分的庫存放置在上游。在遊戲中可以發現,依循此做法,各零售商的庫存成 本都能大幅減少,同時存貨週轉率也提升許多。雖然大部分的庫存放置在上游, 但是提高訂購頻率後,上游便能快速反應出下游的需求變化,當需求產生較大幅 度變化時,更能看出與一開始遊戲時,將存貨堆積在下游與訂購頻率低所產生的 差異。藉由這個遊戲之設計,將以往單一支線的啤酒遊戲加以擴展,更貼近實際供 應鏈配銷的情況,同時改善傳統啤酒遊戲僅能看到問題,卻無法提出解決方案之 窘境。另一方面,透過這個遊戲之建立,讓管理理論或是學說更能讓學習者有親 自深刻之體認,這是一般課堂教學所無欠缺者。藉由每回合不同管理策略的操 作,參與者可以對於TOC提出的管理方式有更實際體認,並且藉表格的運算讓改 善的成效能夠直接、快速的呈現。 在本研究提出的遊戲中,利用電腦快速運算的功能,使用Exzel表格來記錄 與運算,但是在訂單資料傳遞方面仍然是使用傳統啤酒遊戲的傳票方式處理。未 來希望可以利用資料庫等方式讓遊戲資料直接由網路方式傳遞,加快傳達時間。 同時也可以憑藉網路的開放性,設計出更加複雜的供應鏈網絡,或是探討連結上 游製造方面的生產供應鏈時,要如何執行遊戲與管理。 此外在遊戲中,為了提高執行遊戲時的流暢度,簡化了的許多情境的設定, 為的就是避免遊戲參與者需要較長的時間做決策,導致執行時間過度冗長。但是 這些情境,例如像是:延期交貨、缺貨後補、批量折扣、價格變化等。往後是可 以考慮藉由遊戲程式額外的設定,直接表現在遊戲中,避免讓遊戲參與者自行運 算,以節省時間。遊戲中在修正目標庫存時的情境上,雖然提供了以TOC思維的 管控方式,但是參與者可能會覺得對於庫存修改的幅度需要更明確的界定。雖然 這不會讓執行結果產生很大的差異,但在於這些方面的確是可以加強的。 最後,許多TOC的供應鏈相關研究,例如TOC的修正性指標或是Buffer的劃 分機制等,這些也都可以利用設計簡單的遊戲來模擬出其成效,更重要的是能讓 學習者能有更直接的體認。相信在這些方面都可以繼續研究,讓遊戲在執行簡單 的前提下,操作介面更為人性化,更符合實際情況,同時也能明確的印證TOC

參考文獻

【1】Eliyahu M, Goldratt, Theory of Constraints, 1990.

【2】Eliyahu M, Goldratt, and Cox, J., The Goal 2nd edition, 1992.

【3】Eliyahu M, Goldratt, Critical Chain, 1997.

【4】Eliyahu M, Goldratt, TOC Insights into Project Management and Engineering, 2003.

【5】Robert, B., Handfield, E. L. and Nichols, J.R., Introduction to Supply Chain Management, Prentice-Hall, Inc, 1999.

【6】Metters,R., Quantifying the Bullwhip Effect in Supply Chains, 1997.

【7】Designing and managing the supply chain :concepts, strategies, and case studies / Simchi-Levi, David./Kaminsky, Philip. /Irwin/McGraw-Hill, 2000.

【8】Supply Chain Management Strategy,Planning,and Operation/ Chopra, Sunil./Meindl, Peter /Prentice Hall, 2004

【9】李榮貴、張盛鴻,「TOC 限制理論」,中國生產力中心,2005。 【10】元國榮,強化限制理論 Demand Pull 補貨模式之研究,2004。 【11】翁力宇,限制理論應用在配銷管理之實證研究,2004。

參考網站

【1】Guide to Implementing the TheoryofConstraints/ Eizo Kobayashi - Chairman, MSI, & Chairperson, Japan TOC Advancing Committee

(http://www.dbrmfg.co.nz/)

【2】MA-system AB (http://www.masystem.com/beergame)

附錄 供應鏈配銷遊戲操作手冊

遊戲簡介

此遊戲是一單一產品需求的生產與配銷遊戲。參加遊戲的學員各自扮演不同 的角色︰零售商、批發商和製造商。他們每期必須做出決策,便是跟所屬上游訂 購多少貨物,與依據訂單或市場需求提供多少數量的貨物給下游。唯一的目標是 盡量扮演好自己的角色,使成本最低。訂單的聯繫與確認均透過一張紙卡(訂貨 單)來溝通訊息。 遊戲共執行三回合,第一回合由各參與者自行決定庫存管理與訂購策略並採 用『推式』生產管理,以達到自身成本最低為目標。以第二、三回合,採用『拉 式』管理,並利用TOC 管理思維導入遊戲,比較管理結果的差異。角色設置

遊戲中助教擔任規則講述與時間掌控,於宣布每個新的一期開始訊息。其 中,零售商由4 位學員扮演;批發商由 2 組學員扮演;製造商由 1 位學員扮演, 總共7 人。每期於零售商處隨機產生需求量,按照訂購頻率,零售商與批發商均 可向所對應之上游下達訂單。供應鏈腳色對應關係與架構如圖所示:製造商 批發 1 批發 2 零售 1 零售 2 零售 3 零售 4 顧客 顧客 顧客 顧客 Product Flow Information Flow 啤酒遊戲角色架構示意圖

時間安排

角色分配︰3~5 分 分發道具︰3~5 分 明確角色任務︰10~15 分 進行時間︰120~140 分 遊戲共進行3 回合(每回合 52 期,每回合資料不延用到下回合。第 1 回合最高 時限60 分,第 2、3 回合最高時限 40 分) 利潤統計︰15~20 分 分析探討︰20 合計180 分道具

每個零售商︰零售商紀錄表(Excel)、零售商訂貨單 80 張 每個批發商︰批發商紀錄表(Excel)、批發商訂貨單 80 張 製造商:製造商紀錄表(Excel) 每回合遊戲結束後,Exzel 紀錄表會統計各自存貨、缺貨、庫存週轉率、成本等 情況,上交助教各自統計數據,以便各回合成果比較。基本設定與假設

遊戲開始時,助教必須對所有遊戲參與成員,作以下基本設定說明: 1. 單位產品成本; 2. 單位庫存成本; 3. 單位缺貨成本; 4. 運送前置時間; 5. 下單頻率; 6. 零售端的市場需求分配情況。 並且明確說明以下遊戲假設: 1. 零售、批發、製造商均缺貨不後補; 2. 若有訂單到達,則接單當期,便要決定出貨數量; 3. 假設製造商產能無限制; 4. 不考慮訂購成本。紀錄表與操作說明

遊戲紀錄表可供參與者直接紀錄訂單與出貨情形,並快速運算出每期庫存量 與成本相關數據,以提供參與者適時的數據。紀錄表共分為三種,以下針對基本 操作流程作逐一說明。 零售商紀錄表 Step1. 遊戲起始時,助教說明零售端的市場需求情況,各零售商須於表格內填入 『平均訂單量』、『標準差』、『最大訂購量』、『最小訂購量』 Step2. 輸入『前置時間』、『下單頻率』。並決定『期初庫存』與『目標庫存』。 根據下單頻率的不同,表格會以顏色於『採購數量』欄位,顯示可下單的 期數。黃色欄位代表可以下單,黑色欄位則不可下單。Step3. 依助教口令,於每一期開始時,按押表格的 Command Buttonl,產生需求 Step4. 表格中的『實際到貨』欄位,紀錄每筆下單的實際到貨數量。即使該期沒 有訂單到達,也必須在『實際到貨量』此欄輸入數量『0』。輸入『實際 到貨量』後,表格自動運算『實際出貨量』、『期末庫存』、『缺貨量』、 『庫存成本』、『缺貨成本』、『累計總成本』

Step5-1. 假設先前設定下單頻率訂為四期一次,所以於第四週時可以於『採購數 量』欄,輸入下單數量;前置時間設定為兩週,所以該筆數量會於第七 週『預期到貨量』欄位顯示,代表第六期期末,也就是第七期期初到貨, 並於第七期便可以使用。 Step5-2. 當零售商決定採購時,必須於該期填寫訂貨單,確實填寫『零售商編 號』、『訂購數量』、『下單日期』、『預計到貨日期』,並於『當期』 傳達至上遊批發商。

第

1 零售商

訂購數量:94 批發商出貨量:

下單日期:第 4 週

預計到貨日期:第 7 週

Step5-3. 批發商決定該筆訂單的出貨數量後,將此訂單傳於『當期』回傳至下單 的零售商。 Step5-4. 零售商於接到回傳的訂購單後,確認批發商提供之貨物數量,填入表格 中『實際到貨量』欄位

第

1 零售商

訂購數量:94 批發商出貨量:

94

下單日期:第 4 週

預計到貨日期:第 7 週

批發商紀錄表

Step1. 遊戲開始時,輸入『前置時間』、『下單頻率』。並決定『期初庫存』與 『目標庫存』

Step2. 零售商於每期,必須在『零售商訂單量』欄位,填入零售商的訂單數量。 若零售商該期沒有下單,仍必須填上數量為『0』

Step3. 表格中的『實際到貨』欄位,紀錄每筆向製造商下單的實際到貨數量。即 使該期沒有訂單到達,仍必須在『實際到貨量』此欄輸入數量『0』。輸 入『實際到貨量』後,表格會算出該期『可出貨量』。批發商可依據可出 貨 量,決定分配給各零售商的實際出貨數目。 Step4. 當零售商沒有下單時,『零售商出貨量』此欄需要填入『0』,完成上述 輸入後,表格自動運算『期末庫存』、『缺貨量』、『庫存成本』、『缺 貨成本』、『累計總成本』

Step5-1. 假設零售商一於第四期,傳遞一張數量為 94 的訂單。批發商必須於該 期,先將訂單數量填入表格中

Step5-2. 填入零售商訂購量後,並且決定對零售商的出貨數量

Step5-3. 批發商在表格的零售商出貨量填入出貨數量後,必須在零售商訂貨單 上,填入『批發商出貨數量』。當期將此訂購單發放給所屬之零售商 Step6-1. 由於下單頻率訂為四期一次,所以批發商於第四週時可以於『採購數量』 欄,輸入下單數量;前置時間為三週,所以該筆數量會於第八『預期到 貨量』欄位顯示。

第 1 零售商

訂購數量:94 批發商出貨量:

94

下單日期:第 4 週

第

1 批發商

訂購數量:600 製造商出貨量:

600

下單日期:第 4 週

預計到貨日期:第 8 週

Step6-2. 當批發商決定採購時,必須於該期填寫訂購單,確實填寫『批發商編 號』、『訂購數量』、『下單日期』、『預計到貨日期』,並於『當期』 傳達至上游製造商。 Step6-3. 製造商決定該筆訂單的出貨數量後,將此訂單傳於『當期』回傳至的批 發商。第

1 批發商

訂購數量:600 製造商出貨量:

下單日期:第 4 週

預計到貨日期:第 8 週

Step6-4. 批發商於接到回傳的訂購單後,確認製造商提供之貨物數量,填入表格 中『實際到貨量』欄位

製造商紀錄表 Step1. 於遊戲開始時,輸入『前置時間』、『生產頻率』。並決定『期初庫存』 與『目標庫存』。製造商於每期開始時,必須在『批發商訂單量』欄位, 填入訂單數量,批發商沒有下單時,仍必須填上數量為『0』,此時表格 會算出該期『可出貨量』。 Step2. 當批發商沒有下單時,『批發商出貨量』此欄需要填入『0』,完成上述 輸入後,表格自動運算『期末庫存』、『缺貨量』、『庫存成本』、『缺 貨成本』、『累計總成本』

Step3. 依照製造商生產頻率,將該期欲生產數量填入『生產數量』欄位。表單會 依據前置時間,於該批生產完成時,加入該期可出貨量

Step4-1. 假設批發商 1 於第四期,傳遞一張數量為 600 的訂單。必須於該期,先 將訂單數量填入表格中,並且決定對批發商的出貨數量

Step4-2. 製造商將出貨數量填入表格後,必須在批發商的訂購單上,填入『製造 商出貨數量』。當期將訂購單發放給下單的批發商。

第 1 批發商

訂購數量:600 製造商出貨量:600

下單日期:第 4 週

預計到貨日期:第 8 週

Round2、Round3 紀錄表說明

遊戲第二回合後,將利用TOC 提出的 Demand Pull 與 Buffer Management 管理模式管控。表格增加『目標庫存』欄位,並且提供存貨Buffer 顏色的告知 功能,以提供管理者利用TOC 思維,及時性修正目標庫存。

零售商紀錄表(Round2、Round3)

1. 依據 TOC 的 Buffer Management 模式,將庫存三等份。當期末庫存 > 2/3 目 標庫存時,當期期末庫存欄位會呈現『綠色』。

3.當期末庫存 < 1/3 目標庫存時,當期期末庫存欄會呈現『紅色』。 4. 零售商輸入『實際到貨量』之後,表格自動將算當期『出貨量』與『期末庫 存』。管理者需要決定下期『目標庫存』後,表格才會算出下期『期初庫存』, 遊戲方可進行下去。

批發商紀錄表(Round2、Round3) 1. 顯示方式同零售商,執行時依照『零售訂單量』欄位 →『實際到貨量』→ 『零 售商出貨量』欄位輸入後,表格便會算出,『期末庫存』,並且以顏色顯示 Buffer 狀態。 2. 決定下期『目標庫存』後,表格才會算出下期『期初庫存』,遊戲方可繼續 進行。

製造商紀錄表(Round2、Round3)

1. 同零售商、批發商表示方式,依序輸入『批發商訂單量』→ 『批發商出貨量』, 表單會求出當期『期末庫存』。

2. 並且要決定下期『目標庫存』後,表格才會算出下期『期初庫存』,遊戲方 可繼續進行。

拉式管理模式

遊戲第二回合後,採用依據實際訂單的拉式管理,批發商與製造商必須確實 按照訂單數量出貨,若超出訂購量時,紀錄表將出現錯誤訊息,如下所示:

遊戲各回合執行要點

遊戲第一回合時,採用推式生產管理,要求供應鏈各層級以各自成本最低為 目標。訂購與生產數量,均藉由下游的訂單來加以預測,並且當下游下達訂單時, 可藉由提高出貨量,以達到自身庫存降低,節省庫存成本的目標。在遊戲第二回 合與第三回合中,提出符合TOC 管理模式的 Demand Pull 解法,讓遊戲參與者 不需過分繁雜的運算,同時可以體驗TOC 管理模式的改善結果 Round1 助教說明推式生產方式,指出供應鏈成員以各自成本為考量,當自身庫存過 高時,可藉由提高對下游的出貨量,來達到降低庫存的目的。 Round2 1. 嚴格訂定『目標庫存』:目標庫存=max(平均補貨時間內的預測總需求量,同 時要考慮上游供應的不確定性) 2. 零售商與批發商依據每次訂購點前的需求量總合來下單,製造商循根據實際 需求來生產,使用多少庫存便生產多少數量 3. 第一次訂單到達時間前的下單方式為『使用多少數量,便生產多少數量』, 不需要修正訂購量 4. 遊戲第二回合後,於表單的『期末庫存』欄位,有提供 Buffer Management 的庫存狀況顯示,當庫存顏色為黃色時,保持『需求多少,下單多少』的下 單方式;當期末庫存長時間呈現綠色時,可向下修正目標庫存,並減少下單 數量;當期末庫存長時間呈現紅色時,可向上修正目標庫存,並提高訂購量。 5. 供應鏈成員必須遵守下游訂購多少,便供貨多少的方式運作

Round3 縮短補貨頻率,供應鏈所有成員補貨頻率更改為每期均可下單與生產,運送 前置時間則維持不變;其餘管理原則同Round2。 修正目標庫存方式(調高目標庫存) 當期末庫存長時間處於紅色位置時,要考慮提高目標庫存。當決定要提高庫 存時,當期的下單量就會必須增加為:訂購量 = (當期需求量+目標庫存增加量)。 並且下一期訂購量仍是需求多少便訂購多少。等到這次的補貨完成,讓提高的訂 貨量反映到實際需求量後。再觀察一次補貨時間內的需存貨變動,才可以做下一 階段的目標庫存更動。 修正目標庫存方式(調低目標庫存) 如果經過一個補貨周期的時間,或是連續數期期末存貨都是處於綠色範圍, 就要向下修正目標庫存,同時也要調降當期訂購量為:訂購量 = (當期需求量總 合 – 調降的庫存量)。若在向下修正期間,期末庫存仍是超出新目標庫存時,必 須開始連續減少補貨,但不需要繼續跟改目標庫存。減少訂單,直到庫存降低到 新設的目標庫存為止。若庫存狀態回到黃色區域,則回到按照需求多少,訂購多 少的原則補貨。