國

立

交

通

大

學

機械工程學系

碩 士 論 文

燃料電池複合雙極板表層金屬膜強度及電性

之研究

The Study of Metal Film Strength of Surface Layer

and Electric Properties with Composite Bipolar Plate

for Fuel Cell

研 究 生:劉佳杰

指導教授:周長彬 教授

燃料電池複合雙極板表層金屬膜強度及電性之研究

The Study of Metal Film Strength of Surface Layer and Electric

Properties with Composite Bipolar Plate for Fuel Cell

研究生:劉佳杰 Student:Chia-Chieh Liu 指導教授:周長彬 Advisor:Chang-Ping Chou 國 立 交 通 大 學 機 械 工 程 學 系 碩 士 論 文 A Thesis

Submitted to Department of Mechanical Engineering College of Engineering

National Chiao Tung University in partial Fulfillment of the Requirements

for the Degree of Master

in

Mechanical Engineering June 2009

Hsinchu, Taiwan, Republic of China

燃料電池複合雙極板表層金屬膜強度及電性之研究 學生: 劉佳杰 指導教授:周長彬 國立交通大學機械工程學系 摘 要 燃料電池是一種能量轉換裝置。按照電化學原理,等溫地把儲存 在燃料和氧化劑中的化學能直接轉換為電能。其中關鍵性組件中以雙 極板佔電池 90%的體積,係影響電池功率密度和製作成本的重要因 素。 本研究內容主要爲解決傳統的雙極板體積、重量以及成本等問 題,首先分別利用機械粗化與O2 plasma 兩種不同改質方法對 PMMA 塑板進行表面改質之製程。其次對改質過後之 PMMA 板進行金屬化 的動作,利用濺鍍在基板上披覆導電銅層。最後再使用電鍍方法把表 面已披覆導電銅層的 PMMA 塑板鍍上一層抗腐蝕的導電金層,使其 能擁有雙極板電流收集與傳送的功用,並對其試片進行電性、抗腐蝕 性與機械性質等測試。 結果顯示在電性方面O2 plasma 改質之導電性較機械粗化改質為 佳,但在抗腐蝕性與機械性質方面則是機械粗化改質較好。若能改善 機械粗化改質鍍膜之導電性能,則將可適用於製備質子交換膜燃料電 池雙極板的材料。

The Study of Metal Film Strength of Surface Layer and Electric Properties with Composite Bipolar Plate for Fuel Cell

Student:Chia-Chieh Liu Advisors:Chang-Pin Chou

Department of Mechanical Engineering National Chiao Tung University

Abstract

In the crucial module of the fuel cell, the bipolar plates occupy 90% volumes for the battery, and it affects the important attribution of the battery power density and the manufacture cost.

The purpose of this research was to solve the problems of traditional bipolar plates of volume, weight, and cost. First, the surface of PMMA board was machinery roughen and treated with O2 plasma, then a copper

film was coated with sputtering method. Then the galvanization method was used to electroplate a metal layer with high corrosion resistance on the PMMA board. Finally, several tests of electric properties, corrosion resistance, and mechanical properties were conducted.

From the testing results, the O2 plasma process shows better electric

properties but the machinery roughening process has better corrosion resistance and mechanical properties. If the electric conductivity of the tested specimen with machinery roughen process can be enhanced, it will be an excellent material candidate for the bipolar plate of the PEMFC.

致 謝

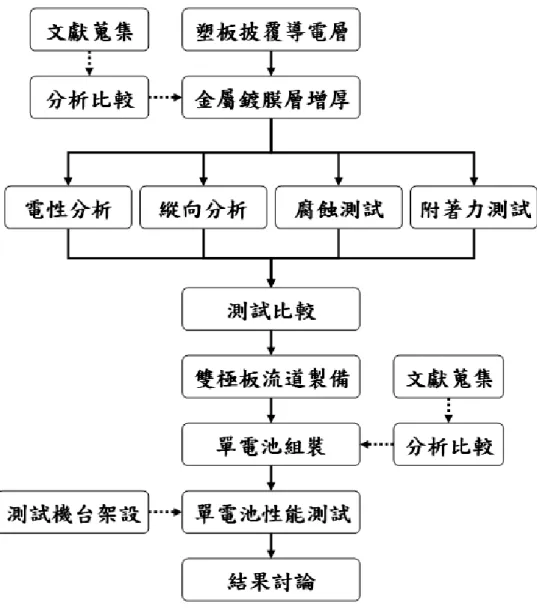

時光匆匆,轉眼間來到新竹也兩年了,這兩年間經歷了很多人生 的第一次,遇到了很多幫助我的人。感謝指導教授周長彬教授與吳信 達學長對我論文與實驗上的指導,在研究期間提供我完善的實驗設 備,讓我的研究能順利完成。感謝口試委員傅武雄教授與何偉友教授 對我的論文的指導,讓這份論文的內容能更加完善。 兩年的研究所期間交到了很多朋友,也遇到很多貴人。長榮幫黑 熊、琪惠、肥肥、幫主、子翔,憑我們的交情,已經不用言語或文字 來表達了。感謝實驗室的學長碩宇、良諺、家豪、柏青、孟泓、正中 在課業與生活上對我的關心,讓我能很快適應新竹的生活。感謝這兩 年跟我一起奮鬥的好夥伴,安祐、凱億、柏翰、正昇,從碩一進來開 始,陪伴著我吃遍新竹美食與跑遍新竹各景點,平常在實驗室的休閒 玩樂,考試前大家一起衝圖書館念書,口試前每天一起在實驗室拼到 半夜三、四點,讓我這兩年過的非常充實。學弟妹元駿、吉修、肇鴻、 明良、貞慈,因為有你們,研究所的生活變得更有趣。感謝群翌能源 的 Gordon、Dennis、Tracy、Raymond、Carl、Peggy,在我工讀的這 段時間不論是生活與研究上給予我的指導與鼓勵。另外還要謝謝明道 大學材料科學與工程學系曾同學的幫助,讓我的實驗能如期完成。 最重要的要感謝我的父母親、姐姐佳琪,你們在這段日子對我的 支持,在我抱怨時給予我鼓勵,是我能繼續拼下去的最大動力。更要 感謝詩婉,妳的付出我全部都記在心裡,因為有妳的支持,我才能無 後顧之憂的完成研究所學業,在此與你們共同分享這份喜悅與榮耀。 當然,不能忘記交大土地公爺爺,不論是考試、找工作或是口試,有 拜您真的有保佑,讓我這兩年過得順順利利的,我真的愛死您了。目 錄 中文摘要... i 英文摘要... ii 致 謝... iii 目 錄... iv 表目錄... vi 圖目錄... vii 第一章、緒論...1 1.1 前言 ...1 1.2 燃料電池簡介 ...2 1.3 文獻回顧...3 1.3.1 雙極板金屬鍍膜...3 1.3.2 流道設計...7 1.3.3 電池設計...8 1.4 研究動機與目的...9 第二章、理論原理介紹...18 2.1 PEMFC 工作原理介紹 ...18 2.2 電漿表面處理介紹...20 2.2.1 電漿原理...20 2.2.2 氧電漿表面處理...21 2.3 薄膜的成長與微結構...22 2.3.1 表面前清理...23 2.3.2 薄膜的成長...24 2.3.3 微結構...27 2.3.4 磊晶...28 2.4 表面披覆電鍍...29 2.4.1 前處理...29 2.4.2 電鍍...29 2.5 電阻理論介紹...31 2.6 腐蝕電化學介紹...31 2.7 原子力顯微鏡介紹...33 2.8 掃描式電子顯微鏡介紹...34 2.9 薄膜之附著性...36 第三章、實驗規劃及儀器介紹...54 3.1 雙極板製備流程規劃...54 3.2 鍍膜附著力試驗規畫...55 3.2.1 正向附著力試驗...55

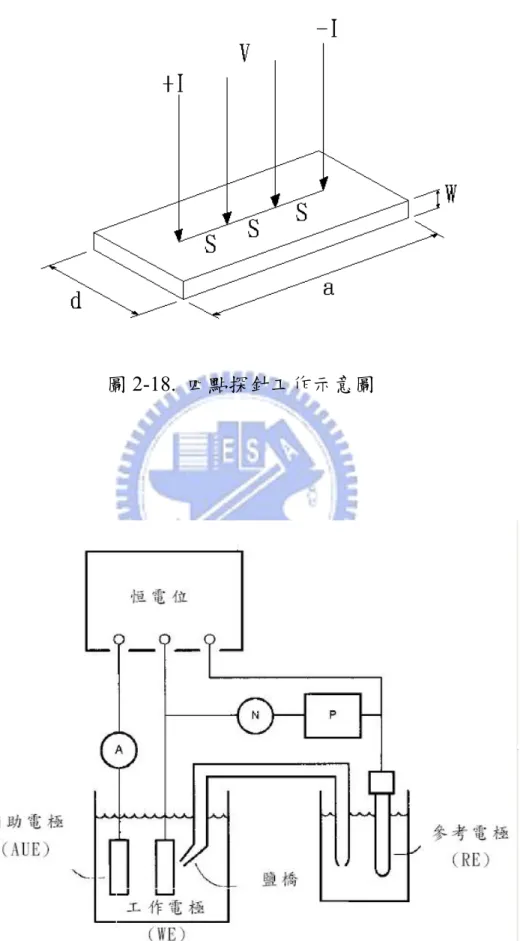

3.2.2 側向附著力試驗...56 3.3 電化學分析儀系統...56 3.4 原子力顯微鏡...57 3.5 掃描式電子顯微鏡...57 3.6 桌上型萬能材料試驗機...57 3.7 四點探針...58 第四章、結果分析...68 4.1 單電池電性分析...68 4.2 AFM 表面粗糙度量測...69 4.3 PMMA 電鍍金薄膜 SEM 分析 ...71 4.4 電性分析...72 4.5 電化學腐蝕試驗...74 4.6 鍍膜附著力分析...75 4.6.1 鍍膜正向附著力分析...75 4.6.2 鍍膜側向附著力分析...77 第五章、結論...123 第六章、參考文獻...125

表目錄

表1-1. 各種燃料電池之比較 ...15 表1-2. 主要國家燃料電池產業現況比較表...17 表2-1. 氣體的吸附熱和蒸發熱之比較 ...52 表2-2. 常見的金屬電鍍披覆 ...52 表3-1. 電化學分析參數設定 ...65 表3-2. AFM 三大架構說明 ...65 表3-3. AFM 規格表 ...66 表3-4. 掃描式電子顯微鏡規格表 ...66 表3-5. 萬能材料試驗機規格表 ...67 表3-6. 四點探針電阻儀規格 ...67 表4-1. 表面改質製程之粗糙度分析整理表...70 表4-2. O2 plasma 電性量測分佈數據整理表...72 表4-3. 機械粗化電性量測分佈數據整理表...73 表4-4. 兩種改質製程之正向附著力比較表...76 表4-5. 兩種改質製程之側向附著力比較表...78圖目錄 圖1-1. 已核准美國專利趨勢 ...11 圖1-2. 各種燃料電池應用範圍 ...11 圖1-3. 預估未來燃料電池市場規模預測 ...12 圖1-4. 各式燃料電池車 ...12 圖1-5. 燃料電池車的系統結構 ...13 圖1-6. 以燃料電池取代鋰電池 ...13 圖1-7. 2006 年燃料電池應用市場需求比重...14 圖2-1. PEMFC 單電池結構 ...38 圖2-2. 燃料電池工作原理示意圖 ...38 圖2-3. 典型膜電極 ...39 圖2-4. 膜電極組(MEA)結構示意圖 ...39 圖2-5. 燃料電池系統 ...40 圖2-6 表面活化示意圖 ...40 圖2-7. 吸附能和距離之關係 ...41 圖2-8. 薄膜之成長過程 ...41 圖2-9. 100Å 之蒸鍍金膜在 NaCl 晶體的成長 ...42 圖2-10. 晶粒大小分佈 ...42 圖2-11. 島嶼聚合之形態 ...43 圖2-12. 影響晶粒大響之因素 ...43 圖2-13. 液相磊晶成長設備 ...44 圖2-14. 電化學反應槽示意圖 ...44 圖2-15. 化學反應之自由能差距 ...45 圖2-16. 電極附近之離子濃度差距 ...45 圖2-17. 極化現象和電流密度之關係 ...45 圖2-18. 四點探針工作示意圖 ...46 圖2-19. 電化學分析技術的工作原理示意圖...46 圖2-20. 腐蝕電化學實驗常用之五口瓶示意圖...47 圖2-21. 典型的極化曲線 ...47 圖2-22. 線性極化曲線 ...48 圖2-23. 作用力與距離的關係 ...48 圖2-24. 原子力顯微鏡的示意圖 ...49 圖2-25. 接觸式原子力顯微鏡 ...49 圖2-26. 掃描式電子顯微鏡與其他儀器解析度比較...50 圖2-27. 掃描式電子顯微鏡工作原理 ...51 圖3-1. 雙極板與單電池製備程序 ...59 圖3-2. 電鍍槽解剖圖 ...60 3-3. .正向附著力試驗設備示意圖 ...60

圖3-4. 試片黏著夾具示意圖 ...61 圖3-5. 電化學分析儀器 ...61 圖3-6. 五口瓶實際操作圖 ...62 圖3-7. 原子力顯微鏡系統 ...62 圖3-8. 掃描式電子顯微鏡實體圖 ...63 圖3-9. 萬能材料試驗機實體圖 ...63 圖3-10. 四點探針實體圖 ...64 圖4-1. 單電池測試實體圖 ...79 圖4-2. PMMA 複合雙極板與金屬雙極板之單電池電性比較...79 圖4-3. O2 plasma 改質表面之電鍍金薄膜 AFM 粗糙度分析(室溫)...80 圖4-4. O2 plasma 改質之表面電鍍金薄膜 AFM 立體影像(室溫)...80 圖4-5. O2 plasma 改質表面之電鍍金薄膜 AFM 粗糙度分析(50℃)...81 圖4-6. O2 plasma 改質之表面電鍍金薄膜 AFM 立體影像(50℃)...81 圖4-7. O2 plasma 改質表面之電鍍金薄膜 AFM 粗糙度分析(80℃)...82 圖4-8. O2 plasma 改質之表面電鍍金薄膜 AFM 立體影像(80℃)...82 圖4-9. O2 plasma 改質表面之電鍍金薄膜 AFM 粗糙度分析(100℃).83 圖4-10. O2 plasma 改質之表面電鍍金薄膜 AFM 立體影像(100℃)...83 圖4-11. O2 plasma 改質表面之電鍍金薄膜 AFM 粗糙度分析(120℃) ...84 圖4-12. O2 plasma 改質之表面電鍍金薄膜 AFM 立體影像(120℃)...84 圖4-13. 機械粗化改質表面之電鍍金薄膜 AFM 粗糙度分析(室溫) .85 圖4-14. 機械粗化改質之表面電鍍金薄膜 AFM 立體影像(室溫) ...85 圖4-15. 機械粗化改質表面之電鍍金薄膜 AFM 粗糙度分析(50℃) .86 圖4-16. 機械粗化改質之表面電鍍金薄膜 AFM 立體影像(50℃) ...86 圖4-17. 機械粗化改質表面之電鍍金薄膜 AFM 粗糙度分析(80℃) .87 圖4-18. 機械粗化改質之表面電鍍金薄膜 AFM 立體影像(80℃) ...87 圖4-19. 機械粗化改質表面之電鍍金薄膜 AFM 粗糙度分析(100℃)88 圖4-20. 機械粗化改質之表面電鍍金薄膜 AFM 立體影像(100℃) ...88 圖4-21. 機械粗化改質表面之電鍍金薄膜 AFM 粗糙度分析(120℃)89 圖4-22. 機械粗化改質之表面電鍍金薄膜 AFM 立體影像(120℃) ...89

圖4-23. O2 plasma 表面改質 PMMA 電鍍金薄膜 SEM 分析...91

圖4-24. 機械粗化表面改質 PMMA 電鍍金薄膜 SEM 分析 ...93 圖4-25. (a) O2 plasma 表面改質 (b) 機械粗化表面改質 ...94 圖4-26. 試片電性量測擷取點示意圖 ...94 圖4-27. PMMA 表面電鍍金薄膜電性分佈圖...95 圖4-28. O2 plasma 表面改質腐蝕後試片圖 ...96 圖4-29. 機械粗化表面改質腐蝕後試片圖 ...96 圖4-30. O plasma 電鍍金薄膜電化學腐蝕試驗曲線圖 ...97

圖4-31. 機械粗化電鍍金薄膜電化學腐蝕試驗曲線圖...98 圖4-32. O2 plasma 改質電鍍金薄膜正向附著力試驗(室溫)...99 圖4-33. O2 plasma 改質電鍍金薄膜正向附著力試驗(50℃)...100 圖4-34. O2 plasma 改質電鍍金薄膜正向附著力試驗(80℃)...101 圖4-35. O2 plasma 改質電鍍金薄膜正向附著力試驗(100℃)...102 圖4-36. O2 plasma 改質電鍍金薄膜正向附著力試驗(120℃)...103 圖4-37. 機械粗化改質電鍍金薄膜正向附著力試驗(室溫) ...104 圖4-38. 機械粗化改質電鍍金薄膜正向附著力試驗(50℃) ...105 圖4-39. 機械粗化改質電鍍金薄膜正向附著力試驗(80℃) ...106 圖4-40. 機械粗化改質電鍍金薄膜正向附著力試驗(100℃) ...107 圖4-41. 機械粗化改質電鍍金薄膜正向附著力試驗(120℃) ...108 圖4-42. 不同溫度下 O2 plasma 改質鍍膜正向附著力比較...109 圖4-43. 不同溫度下機械粗化改質鍍膜正向附著力比較...109 圖4-44. 進行銑削時之切削力對轉速之關係...110 圖4-45. 鍍膜正向附著力操作實體圖 ...110 圖4-46. 改質 PMMA 電鍍金薄膜正向附著力試驗後試片...110 圖4-47. O2 plasma 改質電鍍金薄膜側向附著力試驗(室溫)...111 圖4-48. O2 plasma 改質電鍍金薄膜側向附著力試驗(50℃)...112 圖4-49. O2 plasma 改質電鍍金薄膜側向附著力試驗(80℃)...113 圖4-50. O2 plasma 改質電鍍金薄膜側向附著力試驗(100℃)...114 圖4-51. O2 plasma 改質電鍍金薄膜側向附著力試驗(120℃)...115 圖4-52. 機械粗化改質電鍍金薄膜側向附著力試驗(室溫) ...116 圖4-53. 機械粗化改質電鍍金薄膜側向附著力試驗(50℃) ...117 圖4-54. 機械粗化改質電鍍金薄膜側向附著力試驗(80℃) ...118 圖4-55. 機械粗化改質電鍍金薄膜側向附著力試驗(100℃) ...119 圖4-56. 機械粗化改質電鍍金薄膜側向附著力試驗(120℃) ...120 圖4-57. 不同溫度下 O2 plasma 改質鍍膜側向附著力比較 ...121 圖4-58. 不同溫度下機械粗化改質鍍膜側向附著力比較...121 圖4-59. 鍍膜側向附著力操作實體圖 ...122 圖4-60. 改質 PMMA 電鍍金薄膜側向附著力試驗後圖片...122

第一章、緒論 1.1 前言 近代人類科技文明的進步雖然帶動經濟大幅的成長,但在大量的 生產、消費及丟棄後,大自然回就的復原能力已經無法負荷,造成公 害污染、資源銳減,甚至危及人類世代的永續經營;其中最為是人擔 憂的,當屬石油能源的日益枯竭,以及全球暖化的溫室效應等問題。 因此乾淨的新能源及相關技術的開發迫在眉睫,也成為各國積極 研發的目標。所謂的新能源,包括太陽能、風能、水力發電、潮差發 電、生質能與氫能等。以氫氣為燃料的燃料電池(Fuel Cell),具有 零污染、高電能轉換效率、低噪音及可再生性等特點,已成為全球寄 予厚望的綠色能源。圖1-1 為太陽能、風能及燃料電池在美國獲得核 准的專利數目,由圖可知燃料電池已是現今能源發展的重點。 在 1839 年時,英國威爾司法官威廉-葛洛夫爵士(Sir William Grove)便已發現將水的電解反應作逆向操作可產生電能的現象,但因 為產生電能很小,因此沒有受到重視。。直到1889 年藍吉爾(Charles Langer)與蒙德(Ludwig Mond)兩人曾嘗試使用煤氣與空氣製作第一具 實用的燃料電池,當時也才定下了「Fuel Cell」這一名詞,但因為接 下來內燃機的發明及石油的大量開採,使得燃料電池的發展式微。 直到 1950 年代後,因為美蘇兩國的太空競賽,美國太空總署為 了替太空梭找尋一種高功率的發電機,燃料電池才開始被積極的發 展。在能源危機之後,全球各國便積極地尋找新替代能源,燃料電池 因此再次受到矚目[1]。

1.2 燃料電池簡介 燃料電池是一種能量轉換裝置。按照電化學原理(即一般鋅猛電 池之工作原理),等溫地把儲存在燃料和氧化劑中的化學能直接轉換 為電能。其優點有: (1) 高效能 因為燃料電池是直接由化學能轉換為電能,而且不像其他傳統 的發電機一樣有內部的機械元件會消耗部分的電能。它理論上的轉 換效率可達 80~90﹪,但因為受到目前技術上的限制,實際的轉換 效率大約在 50﹪左右。 (2) 低噪音 燃料電池結構很簡單,運動元件很少,所以它的運作上非常安 靜進行。 (3) 低污染 燃料電池以富氫氣體和氧氣為原料,其中富氫氣體在成為反應 的燃料前都會進行脫除硫及其化合物的動作,而且它是進行電化學 反應來發電,並不像傳統的發電機一樣是利用燃燒,所以氮氧化物、 硫氧化物及二氧化碳的排放量都非常的少。 (4) 持續性電源 一般我們所用的一次電池是事先把反應物放置於電池之中,二 次電池則是由外部的電力來充電。而燃料電池有別於上述兩種電 池,是由外部供應燃料來發電,在不考慮內部元件老舊損壞及故障 的問題之下,只要燃料有持續不斷的供應,它就會不斷的反應而得 到持續性的電源。 燃料電池的種類很多,分類的方法也有很多種。若是以電池的電 解質來分類,可以分為鹼性燃料電池(alkaline fuel cell,AFC)、質子

交換膜燃料電池(proton exchange membrane fuel cell,PEMFC)、 直接甲醇燃料電池(Direct Methanol Fuel Cell,DMFC)、磷酸燃料電池 (phosphoric acid fuel cell , PAFC) 、 熔 融 碳 酸 鹽 燃 料 電 池 (molten carbonate fuel cell,MCFC)、固態氧化物燃料電池(solid oxide fuel cell,SOFC)。若是以工作溫度來區分,則有高溫型:固態氧化物燃 料電池、熔融碳酸鹽燃料電池;中溫型:磷酸燃料電池;低溫型:質 子交換膜燃料電池、直接甲醇燃料電池、鹼性燃料電池,表1-1為各 種燃料電池之比較,圖1-2為各類型燃料電池應用範圍,圖1-3為各種 燃料電池市場規模預測。 燃料電池具有一般電池(如鋅錳電池)的疊用特性,可以多個電池 串聯、並聯的方式來供電。因此它不但適合用於集中發電,也可以當 作分散電源或是移動式電源。近年來燃料電池技術的發展備受各國政 府與企業的重視,無論在學術上的研究與商品化方面的應用開發均有 長足的進步,各大汽車公司均已投入大量人力於燃料電池車的開發, 圖1-4為各式的燃料電池車,圖1-5為燃料電池車之系統結構。而在3C 電子產品方面,筆記型電腦、隨身聽、手機等較小型的產品,也發展 出微型燃料電池來配合這些產品,如圖1-6。另外像太空船的電力系 統、分散與集中型電廠,也都是屬於燃料電池的應用範圍中[2~3]。 圖1-7為2006年燃料電池應用市場需求比重。 1.3 文獻回顧 PEMFC 為目前燃料電池發展重點,可應用於3C產業、家用系統 以及車輛運輸上,範圍相當廣泛,本節內容包含PEMFC雙極板金屬 鍍膜相關技術、雙極板流道設計以及電池設計三個部份。

目 前 常 使 用 的 的 雙 極 板 材 料 可 歸 類 為 無 孔 隙 石 墨 雙 極 板 (non-porous graphite)、表面改質金屬雙極板(coated metallic sheets) 及聚合物複合式雙極板(polymer composites)三種,分類如圖 1-1 所 示, 並將此三類型式優缺點列於表 1-2 所示[4]。 對於表面改質金屬雙極板來說,採用薄金屬板來製備雙極板,不 僅易於大量生產,而且雙極板的厚度可大大降低。但使用金屬雙極板 的缺點就是金屬容易受到酸性的電解質和燃料的腐蝕及氧化劑的氧 化,導致電池內部電組增加、性能下降,因此必須要對其進行表面改 質的處理。

Sanna A.[5]等人對 PEMFC 的鋁金屬雙極板提出了一種新的抗腐 蝕 導 電 層 膜 。 他 們 在 鋁 金 屬 雙 極 板 上 分 別 電 鍍 上(Ni-Co)合 金 、 (Ni-Co-Fe) 合 金 、 (Ni-Mo-Fe) 合 金 、 (Ni-Fe-Mo-Cr) 合 金 以 及 經 過 400℃、1 小時退火處理之後的(Ni-Fe-Mo-Cr)合金,電鍍完之後對這 些雙極板做X 光分析(X-ray analysis method ,EDAX)、表面結構、抗 腐蝕性以及電性等分析。這些分析可以發現,經過400OC 退火 1 小時 之後的(Ni-Fe-Mo-Cr)合金具有(1)高抗酸腐蝕性、(2)厚度較厚、(3)較 佳的電傳導性、(4)硬度高、(5) Ni、Mo、Cr 均較 Co 便宜等優點,較 適合對鋁金屬雙極板做增厚及抗腐蝕性的製備。 Heli Wang[6]等人改變對PEMFC的不鏽鋼雙極板鍍上SnO2:F的 過程,不但能減少鍍膜與基材介面間的接觸組抗,還可以加強鍍層對 酸性物質的抗腐蝕性。前處理是先將試片用砂紙研磨,再用丙酮沖 洗 , 之 後 用 氮 氣 吹 乾 。 鍍 膜 的 方 法 則 是 用 低 壓 的 化 學 氣 相 沉 積 (low-Pressure chemical vapor deposition , LPCVD) , ultrahigh–purity(UHP) tetramethyltin和CBrF3分別當作錫和氟素的前

的氧化層膜。蝕刻的時間大約在0.3至4分鐘之間,沉積的時間範圍約 15到27分鐘。實驗結果證實這種鍍膜方法不論使用在AISI444或是 AISI446上都可以減少介面間阻抗,增加被鍍件的電傳導性及腐蝕阻 抗,用此被鍍件來製備雙極板可增加電池的效率。 K.H.Cho[7]等人探討chromized 316L不鏽鋼在鍍上Cr後,對其做 各種的物性、化性及電性分析,並比較和原本的不鏽鋼之優劣。結果 發現在短時間內(2.5h和5h),鍍上Cr之後的耐腐蝕性較原本的為佳, 但經過長時間(10h)後,則其抗腐蝕性會降為和原本的差不多。 Wonseok Yoon[8]等人透過電鍍和物理的蒸鍍法在不鏽鋼底層上 沈積,並鍍不同的厚度(2 nm, 10 nm, and 1 μm)、包括金 ,鈦,鋯,鋯 氮化物(ZrN) ,鋯鈮(ZrNb) ,以及頂層為一層金的(ZrNAu)層的鋯氮化 物,底層包括3 種類型不鏽鋼︰ 304,310,和 316。結果發現 Zr-coated samples 在短期間內符合 DOE 對雙極板的耐腐蝕規定,但是沒有達到 接觸阻抗的標準。以很薄的(2nm)鍍金層能減少這些接觸阻抗,但是 對於耐腐蝕性較差,較厚的鍍金層(>10nm)則能解決這個問題。 Yu Fu[9]等人在不銹鋼上鍍上 Ag-PTFE 高分子複合物,討論其物 性、化性以及電性。經實驗在316 L 鍍上 Ag-PTFE 的合成薄層後, 其含有疏水性的特性,較少的缺陷,高的界面的傳導性和好腐蝕抵 抗,對PEMFC 來說有很大的應用潛力。

Jun-Young Park[10] 等 人 在 MEA 的 氫 氣 端 用 catalyst-coated membrane (CCM) 及在氧氣端用 catalyst-coated substrate(CCS),並把 這種MEA 利用在直接甲醇燃料電池中。利用這種聯合方法所製成的 DMFC MEA 的性能被顯著的改進 30% ,而且也消耗較少的甲醇。 Chih-Yeh Chung[11]等人探討 Carbon film-coated stainless steel (CFCSS)的技術。在 AISI304 不鏽鋼上鍍一層鎳來催化碳的沉積。操

作環境為6800C 及 C2H2/H2混合氣體中。在C2H2/H2比值為0.45 時,

碳薄膜是由一高階石墨層和一混亂的石墨架構的表面層所組成。而且 實驗結果顯示,此Carbon film 會產生類似高純度碳板的化學安定的 特性,能夠有效的保護AISI304。

Ming Hou[12]等人利用 pulsed bias arc ion plating 的方法在 316L 分 別 鍍 上 三 種 不 同 的 CrxN films 。 第 一 種 是 Cr0.43N0.57→Cr0.49N0.51,第二種是 Cr0.49N0.51→Cr0.43N0.57,第 三種是Cr0.43N0.57。經過實驗得知,第二種 CrxN films 是最佳的。 在0.8–1.2Mpa 下接觸電阻為 6.9–10.0m_cm2,而腐蝕電流密度比其他 種類低 1~2 倍,開路電流也是三種之中最高的,表面接觸角為 900, 有利於水的處理。

Shine Joseph[13]等人分別利用 cyclic voltammetry 和 painting,把 具有傳導性的polymers polypyrrole 和 polyaniline 鍍在 6061 鋁上。 Polypyrrole samples 可改善腐蝕阻抗及具有可接受的接觸阻抗。而 painted polyaniline samples 在越酸的環境中,會變成更有傳導性並且 減少接觸電阻。 吳信達在文獻 [37]中針對DMFC之性能測試與系統設計,提及到 平板型燃料電池之流場板以後可以改置成陶瓷基板或複合陶瓷加塑 料之混合板,而改進現有塑料或PCB板(電路板)之問題,因而增加導 熱及強度問題,在MEA本體設計可與改置之陶瓷基板或複合陶瓷加 塑料之混合板上接合,而降低阻抗。 本實驗所用的雙極板基材雖然是 PMMA 壓克力板,但因為已事 先對其表面作金屬化的製程,所以 PMMA 板表面也和金屬雙極板一 樣會受到酸性腐蝕及氧化,因此我們也必須要對其作抗腐蝕與氧化的 處理。

1.3.2 流道設計 不同的流道設計,會造成不同的流場分布,往往決定電池性能之 優劣。對於不同陰極流道設計其反應氣體傳輸現象也有所不同,且所 需反應氣體使用量及電池內部反應所產生的液態水移除效率也不 同。除了傳統的直通流道之外,蛇行流道、網狀流道、Z 型流道及交 叉型流道都在陸續的發展與研究當中。

Xianguo Li與Imran Sabir [14] 列出了較常見的幾種雙極板的流 道:針狀式流道、連續平行式流道、蛇型流道、合併式流道、交叉型 流道、金屬片製成的流道。 Nguyen[15]比較傳統直通流道及交叉型流道的質子交換膜半電 池構造之差異,交叉型流道為將直通流道入口端及出口端輪流封閉, 使燃料無法直接通過流道,而必須藉由強制對流的方式經氣體擴散層 而流出流道。結果發現,在陰極流道處,由於反應所生成的水會在此 產生,加上在高電流密度下所產生之電滲透力,導致生成的水較在電 極處所移除的水高,進而導致液態水堵塞在電極中,造成電池性能降 低。而交叉型流道的設計,燃料氣體的流動乃藉由強制對流的方式進 行,氣體流動所造成之剪應力將有助於移除更多的液態水,故可改善 液態水在電極中堵塞的問題,亦即有助於燃料電池的水管理[4]。 Wood et al.[16]研究使用交叉型流道之質子交換膜中,直接注入 液態水對燃料電池性能的影響。研究指出,對反應氣體加濕(特別是 陽極)可減少電壓損失,提升電池性能,或是利用較薄的質子交換膜 以減少水傳輸阻力,雖然厚的質子交換膜可以降低氣體穿越的發生 率,但質子交換膜變厚,歐姆壓損亦將隨之增加,因此,對於質子交 換膜的厚度需要做最佳化處理。研究結果發現,在交叉型流道中使用 液態水直接注入的加濕方式有以下優點:1.此方法能提供反應物及生

成物在催化層有較高的傳輸率。2.在陽極與質子交換膜的交界處直接 接觸液態水可以增加質子交換膜的水合性及傳導性。3.此方法可以增 加電池的含水量極限,當注入過量的液態水時,水可以移除掉電池內 部的廢熱。並配合實驗結果證實此方法能有效提升電池性能,而且有 助於電池的水與熱管理。

Dohle et al.[17]研究分析 PEM 燃料電池陰極側沿著氣體流道其氧 氣消耗量對於電壓損失之影響性。分析結果指出,反應級數與流道長 度對於電池性能皆有一定性之影響,隨著反應級數增加其進口電流隨 之增加,但對整體電池性能而言則減少,而極限電流密度則無影響; 對於流道長度而言,當增加流道長度時,其燃料在流道內將會不足, 以致於有效工作區域面積減少,極限電流密度提早產生。因此Dohle 等人認為除了流道進口參數的設定外,其流道形狀與流道長度對於燃 料使用率皆有影響。 Young[18]利用單電池的實驗來研究肋條與流道最佳化的情形, 其中固定流道為1mm 寬,而肋條則是由 0.5mm~3mm 共有 4 種大小, 如此流道便有不同的面積比例,使4 種情況在相同的環境下操作,比 較電流-壓力的曲線圖。結果在高電流的情況下,流道面積比例較高 的,會有較佳的工作表現,所以若是電池在高能量的操作環境下,選 擇流道面積比例較大的比較有益處。 1.3.3 電池設計 2002 年 Bruijn 及 Papageorgopoulos[19]等研究指出二氧化碳是質 子交換膜燃料電池效率降低的一個重要原因,根據此研究是發現以鉑 為觸媒所製造的氣體擴散電極極易受到二氧化碳的影響而造成效率 降低,加入Ru 可以減緩一氧化碳的中毒,可知二氧化碳對效率的影 響不可忽視。

Rongzhong 與 Deryn[20]對於電池堆中各單一電池間的連接方式 進行研究。現有電池組的連接方式有三種:雙極板(bipolar plate)、單 極板(monopolar plate)以及類雙極板(pseudo bipolar plate)。雙極板適用 於傳遞較大的功率輸出,但因其對於溫度與溼度的要求較高,故在電 池堆內部的水、熱管理的設計也較為複雜,使電池堆的製造成本增 加;類雙極板則是以 bi-cell 為單位,而每組 bi-cell 是由單一電池建構 而成,其優點為可藉由bi-cell 連接的數量來增加輸出的功率,但缺點 則是每組bi-cell 都需要單獨輸入燃料與氧化劑,氣體供應線路設計較 為複雜;單極板設計較為簡單,也不需要複雜的水、熱管理設計,成 本較低,適用於低功率高電壓的輸出,但缺點為當其中一組單電池失 效時,會對電池組整體的性能產生明顯的影響。 1.4 研究動機與目的 因鑑於近年來對新能源的需求以及環保觀念的影響,對於燃料電 池的設計與開發是越來越多的人力投入研究,希望能增加燃料電池的 最大性能。 增加燃料電池最大性能所採用的方式可以大概分成下列幾類:(1) 改變操作環境條件:如提升燃料電池的操作溫度或操作壓力、燃料氣 體加濕及流量大小的控制以及使用純度較高的燃料等。(2)改變反應部 分的成分或結構:如改變質子交換膜的厚度、材質及反應面積。(3) 改變雙極板的成分與結構:如使用導電性及抗腐蝕性較佳的雙極板, 或是改良燃料氣體進入的流道。近年來大部分常使用的流道結構,除 了傳統的直通型流道之外,還有蛇型流道、交叉型流道等多種設計, 而不同的流道設計對於燃料電池的性能會產生不同的影響。(4)電池的

技術。

本研究主要是針對塑膠雙極板披覆銅導電層之後,再鍍上金做為 抗腐蝕層,並對其做電性、物性以及化學性量測。藉此討論出燃料電 池的最佳設計與製造參數,達到燃料電池最佳性能之目的。

圖1-1. 已核准美國專利趨勢 (參考資料:中華智慧資產經營管理協會)

圖1-3. 預估未來燃料電池市場規模預測 (參考資料:http://www.fuelcell.com/)

圖1-5. 燃料電池車的系統結構 (參考資料:三菱汽車)

圖1-7. 2006 年燃料電池應用市場需求比重

表1-1. 各種燃料電池之比較[2~3] 電池 總類 直子交換 膜燃料電 池 直接甲醇 燃料電池 鹼性燃料 電池 磷酸燃料 電池 熔融碳酸 鹽燃料電 池 固態氧化 物燃料電 池 電解 質 全氟磺酸 膜 全氟磺酸 膜 KOH H3PO4 Li2CO3 K2CO3 氧化鋯 氧化釔 導電 離子 H + H+ OH- H+ CO32- O2- 陽極 C(含Pt) C(含Pt) C(含Pt) C(含Pt) (含 Cr,Al) Ni 金屬 (Ni,Zr) 陰極 C(含Pt) 鉑黑 C(含Pt) 鉑黑 C(含觸媒) C(含Pt) NiO 金屬氧化 物如 LaMnO4 工作 溫度 室溫~ 100℃ 室溫~ 100℃ 50~ 100℃ 100~ 200℃ 650~ 700℃ 900~ 1000℃ 操作

壓力 <30psia <30psia <60psia <120psia <120psia 常壓

燃料 氫氣、 重組氢 甲醇 (CH3OH) 純氢 重組氣 天然氣、 重組氣、 淨化煤氣 天然氣、 淨化煤氣 氧化 劑 空氣、 純氧 空氣、 純氧 純氧 空氣、 純氧 空氣、 純氧 空氣、 純氧 雙極 板材 料 石墨 複合碳板 金屬 石墨 複合碳板 金屬 合成樹脂 石墨 鎳、 不鏽鋼 陶瓷 特性 1.功率密 度高、體積 小、重量 輕。 2.低腐蝕性 及低溫較 易選擇材 料。 1.功率密 度高、體積 小、重量 輕。 2.低腐蝕性 及低溫。 1.需使用高 純度氫氣 做為燃料。 2.低腐蝕性 及低溫較 易選擇材 料。 1.進氣中 CO會導致 觸媒中毒。 2.廢熱可予 利用。 1.不受進氣 CO影響。 2.反應時需 循環使用 CO2。 3.廢熱可利 用。 1.不受進氣 CO影響。 2.高溫反 應,不需依 賴觸煤的 特殊作用。 3.廢熱可利 用。 優點 1.壽命長。 2.可用空氣 做氧化劑。 1.不需要燃 料重組器。 2.室溫工 1.啟動快。 2.室溫常壓 下工作。 對CO2不敏 感 1.可用空氣 做氧化劑。 2.可用天然 1.可用空氣 做氧化劑。 2.可用天然

3.室溫工 作。 4.功率大。 作、啟動 快。 氣或甲烷 做燃料。 氣或甲烷 做燃料。 系統 效率 40~60% 40~60% 40% 40% 50% 50% 技術 狀態 1~300KW 高度發展 需降低成 本 1~ 1000KW正 在開發 高活性純 氧化催化 劑;阻醇滲 透質子交 換膜;微型 電池結構 1~100KW 高度發展 、高效 1~ 2000KW 高度發展 成本高、餘 熱利用價 值較低 250~ 2000KW正 在進行現 場實驗,須 延長壽命 1~200KW 電池結構 選擇,開發 廉價製備 技術 應用 領域 小型發電 機組 分散型發 電 移動式電 源 運輸工具 之電源 微型移動 動力源 太空船 潛水艇 汽電共生 分散型發 電 離島地區 發電 移動式電 源 運輸工具 之電源 汽電共生 分散型發 電 取代大規 模火力發 電 汽電共生 分散型發 電 取代中規 模火力發 電

表1-2. 主要國家燃料電池產業現況比較表 (參考資料:工研院 IEK,2007/05) 應用市場 技術類型 美國 軍事用途 汽車 定置型系統 PEMFC SOFC 儲氫技術 日本 汽車 3C 產品 家用系統 PEMFC DMFC SOFC 儲氫技術 歐盟 汽車 定置型系統 PEMFC 及關鍵材料 SOFC 產氫技術 韓國 汽車 3C產品 PEMFC(改質器、雙極板) DMFC 印度 運輸車輛 小型定置型系統 PEMFC 儲氫合金 中國大陸 運輸車輛 定置型系統 PEMFC Stack關鍵材料 儲氫材料 台灣 運輸車輛 小型定置型系統 3C 產品 PEMFC(雙極板、BOP) DMFC

第二章、理論原理介紹 2.1 PEMFC 工作原理介紹 質子交換膜燃料電池是一種透過觸媒將化學能直接轉換成電能 的發電裝置,以全氟磺酸型固體聚合物為電解質,鉑/碳為電催化劑, 氫或淨化重組氣為燃料,空氣或純氧為氧化劑,帶有氣體流動通道的 石墨、表面改性的金屬板或是複合碳板為雙極板,圖2-1 即為 PEMFC 單電池結構。 在西元 1839 年,英國 William R.Grove 爵士在水的電解反應中 發現:當水被通以直流電時會有氫氣(H2)與氧氣(O2)的產生;相 反的,當氫氣與氧氣結合時便會有水分子形成並釋放出電流[3]。 單電池含有陰陽兩個電極(分別為正、負二極),化學反應即是在 此二極表面發生。所有的燃料電池都須有一種電解質,將帶電的粒子 從一個電極輸送至另一電極。 現代的燃料電池依電解質或燃料之別已可區分成八、九種之多。 但一般的運作原理是,將氫氣經由管路送達陽極,並在陽極發生氫原 子解離成一個質子(即帶正電之氫離子)與一個電子的反應。帶負電的 電子在電動勢的驅使下流向陰極,遂形成供電迴路產生可作功的直流 電流;質子則經由電解質流向陰極[21]。圖2-2為燃料電池工作原理示 意圖。 空氣中約 21%的氧氣可提供作為燃料電池所需的氧化劑。氧亦經 由管道輸送至陰極,其氧原子會在陰極與電子及質子化合形成水。 陽極 H2 ---> 2H+ + 2e 陰極 2H+ + 2e-+1/2O2 ---> H2O (2.1) 全反應 H2 + 1/2O2 ---> H2O

另外,某些另類電解質的電池類型則是,氧原子在陰極與電子結 合形成氧離子或與水及電子結合形成氫氧離子,再經由電解質游向陽 極與質子結合產生水。例如, 陰極 1/2O2 + H2O + e- ----> 2OH- 陽極 H2 + 2OH- ----> 2H2O + e- (2.2) 全反應 1/2O2 + H2 ---> H2O 電解質對於燃料電池而言,亦扮演關鍵角色。它必須具有只能讓 特定的離子通過的特性,如果自由電子或其它物質可隨意進入電解質 中,則化學反應便會被破壞。在PEMFC 運行的條件下(即在電池工作 溫度、氧化與還原的狀態和電極的工作電位),膜結構與樹脂組成保 必須持不變,即具有良好的化學與電化學穩定性。在乾態或濕態均應 具有低的反應氣體滲透係數。不論帶電荷的離子是游向陽極或陰極來 進行反應,主要的產物都是水,水將在電極處收集後排出電池體外 [22]。 PEMFC的電極均為氣體擴散電極,它至少由兩層構成,一層為 具有支撐作用的擴散層,另一層則為產生電化學反應的催化層。擴散 層與催化層的接觸組抗要小,一般擴散層所使用的材料為碳紙或碳 布,而催化層大多以鉑為電催化劑。在電池組裝時,雙極板流場會直 接和擴散層接觸,根據不同的流場結構,對擴散層的強度要求也會不 同。反應氣體會經過擴散層才會到達催化層參與反應,因此擴散層應 具備高孔隙率和適宜的孔分佈,有利於質傳。圖2-3為典型的膜電極 照片,圖2-4則為膜電極組(MEA)結構示意圖[2]。 只要單電池不斷地被供給氫氣及氧氣,該單電池便會持續產出電 能。現代用電需要交流電時,燃料電池的直流電源可經變頻器(inverter) 再轉換成交流電。數個單電池串聯在一起,便形成電池組,使輸出電

壓及功率倍增。數個電池組串接,便可形成發電系統,乃至功率高達 百萬瓦(MW)的固定式發電廠[1],如圖 2-5。 2.2 電漿表面處理介紹 2.2.1 電漿原理 在 1920 年時 Irving Langmuir 做氣體放電實驗時,發現電子管中 的電漿震盪與在一搖動的碗中之膠質顫動情形類似,因此借用這種細 胞膠質最原始的名字「原生質」(Prote Plasma)的一部份作為他所觀察 的東西之標記,此即Plasma 名稱的由來。 電漿是由帶電的離子、電子和中性的原子、分子以及自由基所組 成的一種物質形態,由於電子和其他粒子的質量相差甚大,互相碰撞 時,兩者之間的動能轉移很小。在低碰撞率的情況下,電子和其他大 質量的粒子的動能交換不多,故處在不平衡的狀態下。由於電子容易 受到電場的加速,其動能可達到1 eV 以上(1 eV=11600 oΚ)。質量大 的粒子相互碰撞時,它們的動能轉移容易,很快就達到熱平衡,約和 腔壁的溫度相當。 在真空低壓系統中,對氣體施加電場,氣體中的少量自由電子(來 自γ射線所激發)在長距離中被加速,獲得速度能10~20 eV之能量 [23],可能與氣體原子、分子發生彈性或非彈性碰撞。當發生彈性碰 撞時,因電子質量遠小於氣體分子,因此電子幾乎不損失任何能量, 即氣體分子沒獲得能量。以電子與氰氣進行彈性碰撞為例,轉移能量 與電子能量的比例約為1/4000。 若要將氣體激發成電漿態必頇靠非彈性碰撞。當電子與靜止的氣 體分子發生非彈性碰撞時,電子能量可完全轉移至氣體分子而發生激

量而放光,即所謂輝光放電(Glow Discharge)。若此能量大於束縛能 時,將使氣體分子游離。碰撞後,慢下來的電子與被撞出的電子再次 受電場加速進行下次碰撞,因此可使氣體急速成為高速電離狀態,如 此才能保持一個非平衡態的電漿態。 2.2.2 氧電漿表面處理 常壓下氣體分子的平均自由程很短,分子之間的碰撞非常頻繁, 電子頻頻的把高能量轉移給分子,因此形成電子和離子溫度相同的平 衡熱電漿,但其應用也比較受限制。如果能在常壓下產生低溫的非平 衡電漿,則相較於低壓電漿,他在設備與應用上具有很大的優點。常 壓電漿不需要使用昂貴又笨重的真空系統,更不必耗費抽真空的時 間,並可以組成攜帶式的電漿,擴大其應用範圍,譬如高分子材料的 表面處理、表面污垢的去除、臭氧的產生等[24]。 電漿表面處理於高分子材料的應用範圍可包含印刷電路板的淨 化、高分子材料等接著性的改善、材料表面的親疏水性處理等,主要 作用與效果可以為對高分子材料進行表面改性,改善其吸濕性、吸水 性、疏水性等。電漿處理中使用不同氣體時,對材料表面也會有各種 不同的影響,其中使用O2 plasma表面處理可以使材料表面受到溫和腐 蝕效果而不造成熱損傷現象,其O2 plasma與聚合物反應機制為在表面 產生多種的氧官能基,例如:C-O、C=O、CO3、C-O-O、O-C=0等等, 圖2-6為利用O2 plasma高分子表面活化示意圖。 關於O2 plasma,早在1965年Hansen等人來處理高分子材料,他們發現 氧氣會分解成氧原子自由基,氧原子自由基會與高分子表面反應,造 成材料表面氧化並改變其結構。根據Hansen等人研究,oxygen species 混合物在低壓放電過程產生,其過程如下: O2--->O+O

O+O--->O2* O2*--->O2+hv (2.7) 對於碳氫化合物的高分子氧化是由氧原子、氧離子及激發氧分子所造 成,如下所示: RH + O.--- >R. + OH. R. + O. --->RO. (2.8) O2 plasma可快速地使高分子形成自由基,然後可快速地與氧自由基或 氧分子反應,可迅速氧化材料表面。其反應中,通常有兩種過程同時 進行,包含氧原子對表面碳原子進行蝕刻進而產生揮發性產物以及活 化粒子與表面原子作用,產生氧官能基,O2 plasma表面處理的優點包 含[23、25]: 1. 只處理表面,不影響整體材料的特性。 2. 溫度低不會毀損材料本身。 3. 乾式處理,無化學殘留。 4. 環保。 2.3 薄膜的成長與微結構 一般所謂的薄膜鍍層是指在基材上,以物理或化學方法控制成長 的固體材質。成長的方法可以由分子、原子或離子個別堆積而成,如 物理蒸鍍、化學蒸鍍和電鍍等;也可以連續聚合的型態集體披覆至基 材上,如旋轉塗層、網版印刷和浸蝕等皆是。俗稱的薄膜或厚膜,並 非完全以鍍層的厚薄來定義,有時也已成長的方法和技術來定義。上 述由分子、原子或離子的方法成長者稱之為薄膜技術,其沉積層即稱 為薄膜;以聚合型態集體披覆至基材的方法成長者,及稱之為厚膜技

一層良好的鍍膜最通俗的定義為在正常狀況下,其應用功能不會 失效。一般而言這層鍍膜必須具有堅牢的附著力、很低的內應力、針 孔密度很少、夠強的機械性能、均勻的膜厚,以及足夠的抗化學侵蝕 性。薄膜的特性主要受到沉積過程、成膜條件、介面層的形成和基材 的影響,而隨後的熱處理亦扮演重要的角色。 2.3.1 表面前清理 影響薄膜特性的重要因素之一為鍍膜和基材間的介面,該介面決 定薄膜是否能牢固的附著在基材表面上。為了有良好的介面,在薄膜 成長前基材表面必須是乾淨的。一個乾淨表面並不是指原子級的乾 淨,而是表面上沒有附著具有破壞鍍膜特性的外污染物。 污染物最大的問題就是會阻止被鍍分子和基材表面的交互作 用,因此薄膜難以堅牢的附著在基材表面上。表面的汙染可略分為反 應物、吸附層或顆粒,反應物污染係指表面形成的氧化物或碳化物之 類;吸附層汙染係指外界環境吸附上去的物質,可能來自大氣、傳送 處理過程或前一製程所引起的,成分比較複雜;顆粒污染係指灰塵之 類的附著物,其吸附力不強。一般來說每一道次的清理均會遺留其處 理的痕跡,所以處理的方法以避免造成表面的二次污染為主。 水溶性污染物和有機污染物可以用清潔劑或是超音波震盪來清 洗。超音波震盪會產生無數的微小氣泡,當這些氣泡破裂時會引發類 似沸騰的作用,稱之為渦穴作用(Cavitation),有助於清理附著在凹孔 內的汙染物;而早期的清潔劑是使用三氯乙烯或是氟化的甲烷或乙烷 混合溶劑,但因為有害健康及破壞環保,因此已禁止使用,目前可安 全使用的清潔劑為飽和碳氫化合物、正溴丙烷、異丙醇等。有機污染 物亦可用氧化反應加以處理,如沸騰的過氧化氫、熱硝酸或重鉻酸 鉀,電漿處理、高溫燃燒或是紫外線照射是另類的處理方式,他們的

優點是處理後有機物會揮發掉。 濺射可以拿來當鍍膜的工具,它打散靶材表面的分子,同樣也可 以打散附著在基材表面的汙染物,將之除去。化學蝕刻也是一種很有 效的方法,氫氟酸為常用的化學品。顆粒污染的吸附力不強,最有效 而簡單的方法就是以乾淨的氮氣吹拂,有時也可以揮發性溶劑去除 [24]。 2.3.2 薄膜的成長 (一)吸附現象 當氣體分子接觸固體基材時,它們之間必先產生一吸附作用,然 後在進行後續的成膜動作,其可分為物理吸附與化學吸附。化學吸附 是由於基材表面原子未鍵結的的電子,和吸附原子的電子進行共有或 交換的結合,它屬於化學鍵結,反應速率較慢,需克服一活化能,是 一種不可逆反應。化學吸附產生的熱量很大,可比擬化學能反應,由 於鍵結能很大,因此吸附在基材表面的固定位置,不能遷移,通常僅 附著單一原子層。物理吸附是利用離子和離子之間的庫倫吸引力量, 亦即凡得瓦力,或是分子間的分散力,稱之為倫敦力來作用的。這種 非極性分子間的作用反應速率很快,不需克服活化能,是一種可逆反 應。它結合產生的能量小,可比擬蒸發熱,由於鍵能不大,因此吸附 在基材表面沒有固定的位置,可以遷移,通常會有多層單原子的吸 附。表2-1為一些氣體的吸附熱和蒸發熱的比較,圖2-7說明物理吸附 和化學吸附,當吸附分子和固體表面接近時的位能變化[26]。 (二)薄膜的形成 薄膜的形成過程為: (1)分子撞擊基材,吸附並把動能轉移其上。 (2)吸附的分子尚未和基材達熱平衡,可在基材上移動並和其他

吸附分子反應成更大的分子團。 (3)分子團尚未穩定,可能脫離基材或結合,達到一臨界尺寸後即 穩定下來,成為晶核,它們均勻的分散在基材上。 (4)晶核密度成長至飽和,然後經由吸附分子平行擴散或垂直撞擊 的聚合而成長,逐漸長成一個小島。 (5)小島互相聚結以減少其表面積和表面能,分子的吸附亦可增加 大島的尺寸,即為晶粒的形成。 圖2-8即在說明上述的薄膜成長過程。晶粒的結合會使薄膜不連續而 留下間隙和孔隙,成長速率、基材的溫度和事後的熱處理等,均可彌 補薄膜的不連續。薄膜的形成主要可分三個階段:成核、成長和聚結。 撞擊上去的分子失去動能給基材,剛吸附上去的分子仍很活潑, 它們在基材表面上移動並聚合長成很多小晶核,成均勻的分佈,這個 階段即稱為成核。吸附力強則晶核密度大,反之則小。氣體必須是在 超飽和狀態,否則晶核隨即就蒸發掉了。 分子團的大小超過臨界數字之後及穩定下來成為晶核,並開始成 長。成長的源頭有兩種,一是來自分子的直接撞擊,另一來源是吸附 分子的表面擴散,在晶核周邊距離的表面分子均有機會被其吸附而繼 續成長。這些晶核逐漸成長為一島嶼,此時已不容許新的晶核生長。 島嶼的最大密度一般在1010~1012 cm-1之間,每一島嶼約相當於10~ 100奈米,成長的初級型態如圖2-所示,有(a)山丘狀,(b)平台狀和(c) 混合狀。絕大多數的薄膜均以混合狀存在,而且由於表面張力的關 係,成長的晶核會濕潤基材,以球帽式存在。由於表面移動速率隨溫 度上升而加快,故晶核也會長成更大的島嶼,圖2-9顯示厚度100Å在 NaCl晶體成長的蒸鍍金膜,實際上島與尺寸並非一致,而是呈一分佈 狀態,如圖2-10所示。

小島聚結後行成一連續薄膜,聚結的方式大致可分為成熟、合併 和成長三種,如圖2-11所示: (a)成熟是由於小顆粒的蒸氣壓比大顆粒大,其蒸發的分子就有更大 的機率被大顆粒吸收,最後消失於無形,而大顆粒成長的更大。 (b)合併乃因小島嶼仍具有相當的移動能力,當其和大島嶼相撞時, 極可能被其吸收和合併而行成更大的島嶼。 (c)成長則是類似於晶核的成長,來自分子的直接撞擊和吸附分子的 表面擴散,填補島嶼之間的空隙,形成一連續薄膜。 沉積的薄膜會有應力存在,其來源不外是:(1)薄膜和基材間的晶 格失配。(2)薄膜和基材間的熱膨脹係數差異。(3)晶界之間的互擠。 晶粒的大小受到基材的溫度、熱處理、薄膜厚度和撞擊分子的動能有 關,其趨勢可由圖2-12表示。 (三)附著 判斷鍍膜品質的指標之ㄧ為和基材的附著情況,而影響附著力的 主要原因有鍍膜和基材的介面及鍍膜過程中分子的撞擊。 鍍膜和基材的介面決定薄膜是否能堅牢的附著在基材表面上,為 了有良好的介面,基材表面必須要乾淨,另外介面層也很重要。介面 層可分為以下五類: (1)機械:由於粗操的表面,使薄膜糾纏而附著在上面,這種機械式 所成長的薄膜大多為多孔性。 (2)斷層類型:如果基材表面非常光滑而和薄膜之間又沒有特定的作 用力,則無附著力而形成一層可剝離的薄膜。 (3)化合物:基材和薄膜發生化學反應形成一化合物介面層,由於介 面和上下層的性質不一,容易形成晶格失配使應力產生。 (4)擴散層:撞擊的分子滲入基材表面,形成一擴散介面層,高動能

的分子會有較深的介面層。 (5)綜合型態:絕大多數的介面層均屬這種型態。 鍍膜要有良好的附著能力,必須具備如下的基本特性: (a)介面層原子之間需有強的化學鍵結,最好是有化合物的形成或是 化學吸附。 (b)低的殘留應力,這有可能是因為杜模和基材晶格或膨脹係數失 配,或是鍍膜本身存有雜質或不良結構。 (c)沒有變形的表面結構。 (d)沒有長期變質問題。 高能量分子的撞擊會使基材表面有所修飾,通常有利於薄膜的附 著。濺射可以清潔表面,但須注意移除的分子再回流。高能量分子的 撞擊會破壞表面,使其粗糙,產生晶格空位和缺陷,使沉積的分子易 附著在基材上。同時撞擊分子可以和基材混合,產生擴散式的結合, 結果薄膜就更堅牢的附著在基材上[26]。 2.3.3 微結構 液相電化學的鍍膜和氣象沉積有很多類似的地方,其過程為離子 吸附在基板上,在表面遷移至成長點,最後再經由電化學反應成金屬 原子。由於離子隨時被包圍在溶液中,故常以含水的複合型態存在; 離子在基板上的補充機制不只是擴散,也受到電場遷移的影響,惟幅 度很小;又基板因離子的存在與吸附,在其緊接處產生了所謂的電雙 層,形成一吸附的擴散層,上述的因素對電鍍的過程及其鍍膜有很大 的影響。雖然離子是個別沉積上去的,惟基板(電極)必然是導電體, 在電解液中其表面的原子會產生重組的活動。因此即使電極板是非常 平整,但電鍍膜也不會是均勻的,結果會因樹枝狀的存在而產生結構 狀的鍍膜,包括柱狀及晶粒。在電鍍過程中往往會加入有機添加物,

這些添加物會修飾鍍膜的結構使其符合要求,甚至接近冶金的體材結 構。 成長的薄膜必須具備適當的機械強度,影響機械強度的因素不外 有三項:微結構、雜質的滲入和內應力。薄膜的結構對於機械性質的 實際影響難以評估,單可以確定的是多孔結構及較厚的鍍膜無法承受 高的應力。雜質的滲入可能是由於腔內的汙染,濺鍍或化學氣相蒸鍍 使用的氣體也可能和鍍膜同時存在,或半導體的控制摻雜。雜質會促 使新的成核,改變原有的結構,使鍍膜變脆甚至脫離。雜質也可能和 鍍膜反應產生新的合金或化合物,如氧化物、氮化物、碳化物等,它 們和薄膜共同存在,有如複合材料,增加其強度並穩定內在的應力, 其他因素尚有顆粒之間晶格的不匹配。鍍膜和基材之間膨脹係數的差 距,較大的鍍膜體積會造成拉應力,較小的鍍膜體積則會形成壓應 力。薄的膜層影響較小,厚的膜層在嚴重的情況下會造成變形。因此 在電鍍液中加入可以降低內應力的添加物,如氨基磺酸鎳[26]。 2.3.4 磊晶 磊晶是有規則的晶體成長在另一晶體上,它必須要有很好的成長 過程控制。磊晶可以成長在同一物質上,稱之為同質磊晶;也可以成 長在不同物質上,稱之為異質磊晶。 液相磊晶為常見的磊晶成長技術之一,把樣品固定在石墨板上, 伸入過飽和溶液的磊晶成分函槽內,在適當的溫度控制及接近平衡之 下成長,如圖2-13所示。只要移動伸入的石墨板,此法可以成長多層 的磊晶。液相磊晶的優點有成本低、成長速率快、純度高,單缺點是 介面層不明顯,而且不適用於大量生產[26]。

2.4 表面披覆電鍍

在物理氣相蒸鍍與化學氣相蒸鍍盛行前,一般表面處理指的就是 在水溶液中進行一些化學反應,使金屬或非金屬的表面獲得某一層次 的改善,即為濕式表面處理(Wet or aqueous process)。濕式表面處理 的主要功用在增強材質的表面特性,提升其耐久性。濕式表面處理有 多項優點,包含設備成本低、易於控制或改變製程、可以鍍複雜的形 狀及較厚的鍍膜、學理單純、維修容易及生產便宜等[24]。 2.4.1 前處理 電鍍時要得到良好的鍍層,前處理的步驟一定不能省略。前處理 主要是在去除鍍件表面的油脂、氧化物銹皮、氫氧化物、灰塵等雜質, 以得到品質較良好的鍍層。不當的前處理將造成鍍層的缺陷,如剝 離、氣脹、汙點、光澤不良、凹凸不平、小孔、脆化及低耐蝕性等問 題。常用的前處理步驟有三個階段:溶劑處理、鹼洗及酸洗、最後還 要經過水洗的處理。其它的前處理技術包括:超音波洗淨、電解研磨、 噴射研磨洗淨等。 2.4.2 電鍍 電鍍(Electroplating)是利用化學方法產生反應,在工作件上披覆 一層鍍膜,它需要經由電流的流動,在陰極板上進行鍍膜的化學反 應。一個電化學反應必然包含在電極板上的電荷轉移,實際的化學反 應也只有在電極板上進行,非電化學(Non-faradaic reaction) 的額外化 學反應,則應極力避免。電化學反應需要在電化學槽中進行,在加上 外接的電源,形成一個電流回路,圖2-14為一電化學槽基本構造。 進行電化學反應時,陽極放棄電子至外接電路,即化學反應上的 氧化反應(Oxidation);陰極由外接回路吸收電子,即化學上的還原反 應(Reduction);電解液以離子的形態在兩極之間流動。電化學反應的

電荷及質量轉移遵循法拉第定律,即電化學反應的物質和通過的電流 及時間成正比,它可由下列公式表示: w=itW/nF=QW/nF (2.4) 式中w為電鍍上去的質量、i為電流、t為時間、W為原子量、n為參與 反應轉移的電子數目,而Q則表示全部的電荷轉移量,F為法拉第常 數(96500庫倫/克當量),即等於6.023×1023個電子電荷量。 金屬做為一個電極,本身均有固定的相對平衡電位,標準電動勢 可由表查得,標準狀態係指濃度1克當量/升(1N)及25℃下的溶液。標 準電動勢是各種不同電極材料在標準狀況下的電位比較,它們以H+ /H2(H++2e=H2)在白金電極上的電化學反應,其平衡電位設定為零 做為基準點,氫氣的壓力為一大氣壓。實際的電化學反應難得在標準 狀態下進行,此時電動勢E可由能斯特(Nernst)公式表示:

E=E0+2.3(RT/nF)log[aM(ion)/aM]

=E0+(0.059/n)log[aM(ion)] (25℃) (2.5)

式中E0為其標準電動勢,可由一般的標準電動勢表查得,aM(ion)為金

屬離子化的化學強度(Activity),R為氣體常數,T為絕對溫度。化學 強度在實際的低濃度情況下可簡化以摩爾濃度(Morlarity)表示,而為 方便起見,固體物質如金屬的化學強度定義為1。 當電化學反應進行時,化學平衡即受到破壞,電極的平衡電位也 因而改變,改變的量稱之為過電壓(Over-voltage)。過電壓的產生可由 極化(polarization)現象了解,極化現象可分為活性極化(Activation polarization)及濃度極化(Concentration polarization)兩種。活性極化係 反應進行時電荷在電極上轉移的一種阻力,由反應活化能控制,如圖 2-15所示。濃度極化即係由於整體電解液(Bulk concentration)和電極表 面電解液濃度之差的具體表現。此時電極表面有一層濃度差異的擴散

層,如圖2-16,由此產生的電壓差可由能斯特公式推算。在小電流密 度時,過電位由活性極化主控;大電流密度時,濃度的擴散突顯,過 電位則由濃度極化主控,圖2-17為極化現象和電流密度之關係。表2-2 為常見的電鍍層材料特性及應用[24]。 2.5 電阻理論介紹 金屬或一導體材料在導電時,是利用電子在內部移動而產生電 流,但是電子移動過程中會遇到阻力,此即為電阻。由歐姆定律可詳 細說明三種電量(電壓、電流與電阻)中之定義: (1) 電壓,用E代表,單位是伏特(Volts)。 (2) 電流,用I代表,單位是安培(Amperes)。 (3) 電阻,用R代表,單位是歐姆Ω(Ohms)。 (4) 電壓(E)=電流(I)x電阻(R)。 四點探針是最常用來量測電阻的工具,只要在其中兩個探針間加 上固定之電流,並同時量測另外兩個探針間之電壓差值,就可以計算 出薄片電阻[27],圖2-18為四點探針工作示意圖。 2.6 腐蝕電化學介紹 至今已開發出的數種燃料電池,電解質多為酸(含有氫離子)或 鹼(含有氫氧根離子),故雙極板材料必須在其工作溫度與電位的範 圍內,同時具有對在氧化介質(如氧氣)和還原介質(如氫氣)兩種 條件下的抗腐蝕能力。 腐蝕為一種電化學反應,故可利用活性極化原理來量測腐蝕電

流,測試時以金屬樣品為工作電極(陽極),陰極電流藉由電極的控 制提供定電流,電位的量測則相對於參考電極。當通電時,每一陰極 電流可測得一電位,以電位相對於電流的對數繪圖。當電流很低時, 電位相對於電流所繪製線為曲線;當電流大到一定程度時,兩者關係 呈半對數直線,此直線的延伸與腐蝕電位平行線交點即為腐蝕電流。 恆電位法(potentiostatic)或動電位(potentiodyhamic)極化法是目前 最常被使用的電化學分析技術。圖2-19為它的工作原理示意圖,其中 包括恆電位儀(potentiostat)、工作電極(working electrode,WE)、參考 電極(reference electrode,REF)、輔助電極(counter electrode,AUX)。

工作電極為欲測量的試片,參考電極的功用是量測試片在目前環 境下的電位,種類有飽和甘汞電極(calomel electrode)、銀/氯化銀電極 (Silver Silver Chloride)、銅/硫酸銅(Copper-Copper Sulfate)、標準氫電 極(Standard hydrogen electrode)等,而輔助電極功用為與試片形成迴路 供電流導通,通常是鈍態的材料,如白金或石墨。整個實驗的過程中, 輸出的電流、電壓大小,由恆電位儀(potentiostat)來控制。圖2-20為一 般實驗所用之五口瓶示意圖。

由恆電位法或動電位極化法紀錄實驗過程中,電位值或電流值之 變化情形,可得一典型的極化曲線,如圖2-21,圖中曲線可分為陰極 極 化 曲 線 (cathodic polorization) 與 陽 極 極 化 曲 線 (Anodic polorization),陰極極化曲線代表整個實驗過程中氫氣的還原,而陽極 極化曲線為金屬的氧化(試片)。

陰極極化曲線與陽極極化曲線的交點為金屬的腐蝕電位(Ecorr), 即為金屬開始發生腐蝕的電位;腐蝕電流的求得有兩種方法:塔弗外 插法(Tafel extrapolation) 和線性極化法(Linear polarization),又稱為極 化電阻法(polarization resistance)。塔弗外插法在腐蝕電位± 50mv 區

域附近,可得一線性區域,稱為塔弗直線區(Tafel region),陰極與陽 極極化曲線的塔弗直線區切線(βa、βc)外插交於橫軸,即為腐蝕電流 (Icorr),可代表腐蝕速率。然而,大部分的情況並不是如此單純,在 腐蝕電位± 50mv 的極化曲線區域,可能不是線性關係,所以可以使 用第二種方法-線性極化法,在低電流時,電壓與電流的對數有塔弗 公式的線性關係,而在電流更低時,大約在腐蝕電位± 10mv 的範圍 內,外加電壓與電流密度也會呈線性關係,如圖2-22,可由公式2.6 來表示,由此可求得腐蝕電流(Icorr) [28~31]。 ) ( 3 . 2 Icorr a c c a I E Rp β β β β + ⋅ = Δ Δ = (2.6) 2.7 原子力顯微鏡介紹 自從一九八二年Binning 與Rohrer 共同發明了掃描式穿隧電子 顯微鏡(Scanning Tunneling Microscopy, STM)之後,人類對於材料 表面現象的研究更加的深入。不過STM 所分析的材料只能局限於導 體或半導體,因此在一九八五年由IBM 公司的Binnig 與史丹佛大學 的Quate 所開發原子力顯微鏡(Atomic Force Microscopy, AFM) 發明 之後,利用探針針尖和欲測試樣本間凡得瓦作用力的強弱,得知樣本 表面的起伏高低和幾何形狀,且樣本可為導體或非導體。

此種顯微鏡與掃描式穿隧電流顯微鏡最大的差別在於並非利用 電子穿隧效應,而是利用原子之間的凡得瓦力(Van Der Waals Force) 作用來呈現sample的表面特性,假設兩個原子中,一個是在懸桿 (cantilever)的探針尖端,另一個是在樣本的表面,它們之間的作用 力會隨距離的改變來變化,其作用力與距離的關係如圖2-23所示[32]。

式的彈簧片上,當探針尖端與樣品表面接近時,因力場而產生作用 力,造成懸臂簧片的微小偏折,此簧片的彈性變形量,可以利用光學 偵測法來感測。針尖原子與樣品表面原子的作用力(凡得瓦力)便會使 探針在垂直方向移動,而此微調距離,若以二維函數儲存起來便是樣 品的表面圖形(surface topography)。假設兩個原子中,一個是在懸桿 (cantilever)的探針尖端,另一個是在樣本的表面,它們之間的作用 力會隨距離的改變來變化,當原子與原子很接近時,彼此電子雲斥力 的作用大於原子核與電子雲之間的吸引力作用,所以整個淨力表現為 斥力的作用,反之若兩原子分開有一定距離時,其電子雲斥力的作用 小於彼此原子核與電子雲之間的吸引力作用,故整個淨力表現為引力 的作用。 在原子力顯微鏡的系統中,是利用微小探針與待測物之間交互作 用力,來呈現待測物的表面之物理特性。所以在原子力顯微鏡中也利 用斥力與吸引力的方式發展出兩種操作模式: (1)利用原子斥力的變化而產生表面輪廓為接觸式原子力顯微鏡 (contact AFM ),如圖2-25,探針與試片的距離約數個Å。 (2)利用原子吸引力的變化而產生表面輪廓為非接觸式原子力顯微鏡 (non-contact AFM ),探針與試片的距離約數十個Å 到數百個 Å[33]。 2.8 掃描式電子顯微鏡介紹 電子顯微鏡的發展以穿透式電子顯微鏡(TEM:Transmission Electron Microscope)為最早,在 1931 年即已提出;掃描式電子顯微 鏡(SEM:Scanning Electron Microscope)則在 1935 年提出。由於穿

透式電子顯微鏡觀察試片之製作較繁複,必需有熟練之技巧,同時, 試片之實體感也會降低。為了彌補此項缺點,遂有掃描式電子顯微鏡 (scanning electron microscope 簡稱 SEM )的誕生,可以直接觀察試片 的表面。早期發展的 SEM 解析度未臻理想,影像處理及訊號處理技 術無法突破,一直到 1965 年以後,SEM 才正式普獲研究學者的青睞。 此後 SEM 的發展相當快速,不但機台性能的大幅提高,且各項材料 分析附件日益增多,應用的範圍也不斷地擴大,幾乎包含各個研究領 域,目前應用在材料、機械、電機、電子材料、冶金、地質、礦物、 生物醫學、化學、物理等方面最多,圖 2-26 是掃描式電子顯微鏡與 其他相關儀器以其解析度、顯微分析尺寸所作之概略比較。 圖 2-27 為掃描式電子顯微鏡的工作原理,是在高電壓作用下, 從電子槍射出來的電子束經聚光鏡和物鏡聚焦成很細的高能電子束, 在掃描線圖的作用下,在試片的表面上作用掃描,電子束與試片表層 物質相互作用,產生二次訊號包括直射電子、散射電子、二次電子、 背向散射電子、Auger 電子及 X 射線等各種信息,探測器將這些信息 接收,經放大器放大,送到陰極射線管(顯像管)的極,調製顯像管的 亮度。 掃描電鏡的放大倍數,等於電子束在顯像上的掃描寬度與在試樣 上的掃描寬度的比值。設顯像管的屏為正方形,邊長為電子束在試樣 上的掃描面積也為正方形。因為顯像屏的尺寸是固定的,要改變放大 倍數,必頇改變試樣上的掃描面積,例如需要增大放大倍數,必頇使 試樣上的掃描面積減小,這是通過改變掃描線圈的電流來實現的。 掃描電鏡的一個很大優點是,景深大,便於研究粗糙的試樣表面,或 斷口的外貌,景深是指試樣上直行電子束光軸方向的長度,在這個長 度範圍內,試樣上各點的圖像均可聚焦清楚。景深取決於電子束的發

散度,發散度越大,景深越小。所以,當探針尺寸固定時,放大倍數 與電子束的發射角越小,景深越小。有時為了觀察某個形貌特徵,需 要一定的放大倍數和探針尺寸,此時孔徑角是唯一可調的參數,為了 增加景深,就要減少孔徑角。從提高分辨率看,孔徑角越小越好,即 選用鏡可能小的光柵孔徑和大的工作距離。但是,這樣做的結果導致 電子束過細,電流變小,降低照射強度,激發出的信號很弱,使圖像 變暗,亮度降低,反而會使分辨率下降。所以,在實際的工作中要根 據研究目的,適切地選擇各種參數,以獲得最佳的圖像。 掃描式電子顯微鏡對於研究物品表面結構是最有效的工具。不但 可以用以檢查金屬或非金屬的斷口,磨損面,塗覆面,粉末,複合材 料,切削表面,拋光以及蝕刻表面等等,並可以物體表面迅速作定性 與定量上的分析。同時,亦廣泛的應用於生物學及醫學上的應用[34]。 2.9 薄膜之附著性 薄膜產生塑性變形之後,再增加負荷時將產生破壞損傷。普通之 薄膜,此臨界壓力反應出晶粒間之結合強度。相對的,薄膜之附著性, 則是表示薄膜晶粒與基板面之結合強度。膜若厚至某種程度,薄膜之 晶粒充分成長,使得與基板面之結合相對地減弱。因此負載外力時, 膜發生破壞前,膜與基板之介面早已先產生剝離(附著損傷)。附著損 傷直接影響薄膜元件的壽命與信賴性,由於附著損傷為薄膜和基板系 之力學行為過程所產生的最後結果,因基板之彈性與保護膜反映之潤 滑性,呈現複雜特性的情形相當多。 薄膜的耐久性試驗中,以在壓力釜中試片加熱之實用的試驗法最 為普遍,但更定量評價附著性的試驗法,有撕開試驗、刮痕試驗、壓

痕試驗、擦傷試驗等機械的試驗法等。各別之方法均以力學之刺激, 產生剝離等損傷,以損傷部分之大小或比率,或者造成剝離時最小荷 重值代表附著性的情形多。 對於附著強度要求並不嚴苛的場合,使用膠帶或黏著劑,由膜的 撕開情況來驗證附著性的良否。然而,對於適用於更強固膜的方法, 則以具有銳利尖端之硬壓子針,使膜面造成刮痕之刮痕試驗(scratch test)法最實用。壓子荷重以外之壓子尖端半徑、刮痕速度、荷重負載 速度等,均為影響剝離發生之參數,但藉由共通性比較高試驗條件之 規定,建立泛用型之附著性試驗法[36]。

圖2-1. PEMFC 單電池結構

圖2-2. 燃料電池工作原理示意圖 [參考資料:http://americanhistory.si.edu/]

圖2-3. 典型膜電極

圖 2-5. 燃料電池系統

[參考資料:亞太燃料電池股份有限公司 http://www.apfct.com/chinese/index.htm]

圖2-7. 吸附能和距離之關係

圖2-9. 100Å之蒸鍍金膜在NaCl晶體的成長,由左至右為100℃、 200℃、300℃

圖2-11. 島嶼聚合之形態

圖 2-13. 液相磊晶成長設備

圖2-15. 化學反應之自由能差距

圖2-16. 電極附近之離子濃度差距

圖2-18. 四點探針工作示意圖

圖 2-20. 腐蝕電化學實驗常用之五口瓶示意圖

圖 2-22. 線性極化曲線

圖 2-24. 原子力顯微鏡的示意圖