國立交通大學

機械工程學系

碩士論文

高頻覆晶構裝之熱傳遞及可靠度分析

An Analysis on Thermal Characterization and

Reliability of High Frequency Flip-Chip Package

研 究 生:李偉民

指導教授:林振德

高頻覆晶構裝之熱傳遞及可靠度分析

An Analysis on Thermal Characterization and Reliability of High Frequency Flip-Chip Package 研 究 生:李偉民 Student:Wei-Min Li 指導教授:林振德 Advisor:Jenn-Der Lin 國 立 交 通 大 學 機械工程學系 碩 士 論 文 A Thesis

Submitted to Department of Mechanical Engineering College of Engineering

National Chiao Tung University in partial Fulfillment of the Requirements

for the Degree of Master

in

Mechanical Engineering July 2008

Hsinchu, Taiwan, Republic of China 中華民國九十七年七月

高頻覆晶構裝之熱傳遞及可靠度分析 研究生:李偉民 指導教授:林振德 中文摘要 由於構裝體的設計參數將會影響可靠度,同時也將影響其溫度 場,因此本文分別利用有限元素與有限體積之數值模擬方法,在熱循 環作用以及在構裝體運作後所產生的溫度下,並藉由改變結構設計的 五個參數:凸塊高度、凸塊半徑、線路厚度,基板厚度和晶片厚度, 來探討構裝體的應變行為。 研究結果顯示,除了改變凸塊高度以外,其餘參數的改變如果是 伴隨著體積的增加,此將有益於散熱效果。在有無填膠比較方面,基 本上,填膠可以減少塑性應變以及降低其溫度。在應變方面,較高的 凸塊高度,較小的凸塊半徑,較厚的線路、基板和晶片厚度將對未填 膠構裝體有較小的應變值;另外較矮的凸塊高度,較大的凸塊半徑, 較薄的線路,較厚的基板和晶片厚度將對填膠構裝體有較小的應變 值。整體而言,在填膠構裝體的凸塊高度、凸塊半徑、線路厚度、基 板厚度和晶片厚度分別為50、35、2、275和110微米情況下,會有最 小的應變值。

An Analysis on Thermal Characterization and Reliability of High

Frequency Flip-Chip Package

Student: Wei-Min Li Advisor: Prof. Jenn-Der Lin

Abstract

The design parameters of package structure greatly influence the reliability and also affect its temperature. In this study, we apply finite element and finite volume methods to investigate the strain with thermal cycling test and the operation of package by changing the design of five parameters which included bump height, bump radius, wire thickness, substrate thickness and chip thickness.

The result shows that except changing the bump height, change in other parameters will benefit on the thermal dissipation by increasing package's volume. As for with and without underfill, we find that the package with underfill can reduce plastic strain and temperature. If the height of bump is higher, the radius of bump is smaller, and the thickness of wire , substrate and chip is thicker, the strain of package without underfill is smaller. If the height of bump is shorter, the radius of bump is bigger, the thickness of wire is thinner, and the thickness of substrate and chip is thicker, the strain of package with underfill is smaller. Overall, the package has the minimal strain on the bump height, bump radius, wire thickness, substrate thickness and chip thickness are 50, 35, 2, 275 and 110 microns.

誌謝

這篇論文能夠完成,首先我要感謝林振德老師在這段期間的指 導,老師對於觀念的釐清以及引導,使我在研究的道路上獲益良多, 論文也得以如期完成。同時感謝口試委員吳志陽、蕭國模、許隆結等 教授對本文所提供之寶貴意見,使論文能更臻於完善。 於這兩年的研究生涯中,感謝學長文福、志銘、志豪、昌彥對於 我的照顧,同窗好友順隆、守焜在研究上的互相激勵打氣及課業上的 協助,還有學弟文錚、泰碩在日常生活互相的照顧幫忙,雖然與大家 相處的時間短暫,我將永遠銘記在心。最後感謝家人的支持與鼓勵, 讓我能無後顧之憂地專心於學業,以及所有曾幫助、鼓勵過我的同學 和朋友。謹將本文獻給所有關心我的人。目錄

中文摘要 ... I 英文摘要 ... II 誌謝... III 目錄... IV 表目錄... VIII 圖目錄... IX 第一章 緒論 ... 1 1-1 前言 ... 1 1-2 電子構裝 ... 1 1-2-1 電子構裝簡介(Packaging;PKG) ... 1 1-2-2 覆晶(Flip-Chip;FC)構裝簡介 ... 2 1-3 可靠度試驗 ... 4 1-3-1 可靠度試驗目的 ... 5 1-3-2 構裝體常用的可靠度試驗[5] ... 5 1-4 文獻回顧 ... 6 1-5 研究動機與目的 ... 8 第二章 物理模式與數學模式 ... 9 2-1 物理模式 ... 92-2 熱傳數學模式 ... 10 2-2-1 統御方程式 ... 10 2-2-1-1 流體區域 ... 11 2-2-1-2 固體區域 ... 11 2-2-1-3 液固界面區域 ... 11 2-2-1-4 熱源處理 ... 12

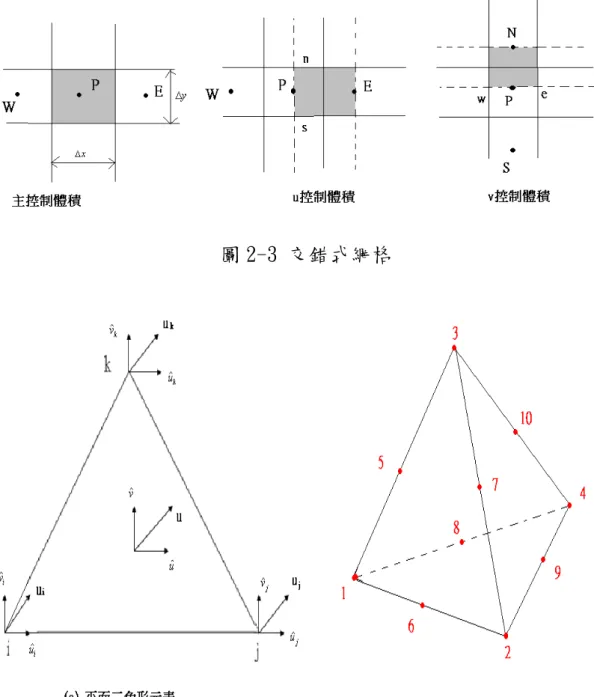

2-2-2 SIMPLE(Semi-Implicit Method for Pressure-Linked Equations)演算法 ... 12 2-3 應力與應變數學模式 ... 15 2-3-1 彈性線性材料 ... 15 2-3-1-1 節點位移與應變之關係... 15 2-3-1-2 應力與應變關係 ... 18 2-3-2 非線性彈塑性材料 ... 20 2-3-3 彈塑性構成式(Constitutive Equations) ... 21 2-3-3-1 塑性位勢與關連流動法則... 23 2-3-4 彈塑性應力-應變矩陣 ... 26 2-3-5 非線性分析理論 ... 27 2-4 疲勞壽命數學模式 ... 29 2-4-1 塑性變形為基礎之數學模式[23] ... 30

第三章 數值模擬 ... 32 3-1 ANSYS計算熱循環過程之塑性應變振幅 ... 32 3-1-1 前處理 ... 32 3-1-2 求解分析 ... 33 3-1-3 後處理 ... 35 3-2 Icepak計算構裝體運作後之溫度 ... 35 3-2-1 前處理 ... 35 3-2-2 求解分析 ... 36 3-2-3 後處理 ... 37 3-3 ANSYS計算應變值 ... 37 3-3-1 前處理 ... 37 3-3-2 求解分析 ... 37 3-3-3 後處理 ... 38 第四章 結果與討論 ... 39 4-1 溫度梯度以及不同升溫曲線對構裝體產生的影響 ... 39 4-2 填膠對構裝體的影響 ... 40 4-3 構裝體幾何形狀的變異 ... 42 4-3-1 凸塊高度變異之影響 ... 42 4-3-2 凸塊半徑變異的影響 ... 43

4-3-3 線路厚度變異的影響 ... 44 4-3-4 基板厚度變異的影響 ... 45 4-3-5 晶片厚度變異的影響 ... 46 第五章 結論與未來展望 ... 48 5-1 結論 ... 48 5-2 未來展望 ... 48 參考文獻 ... 50 表附錄... 53 圖附錄... 57

表目錄 表 2-1 模形幾何尺寸表 ... 53 表 2-2 材料性質表 ... 54 表 4-1 真實溫度場與均勻溫度場的應變值 ... 54 表 4-2 未填膠之模擬結果表 ... 55 表 4-3 填膠之模擬結果表 ... 56

圖目錄 圖 1-1 電子構裝層級[1] ... 57 圖 1-2 IC元件在封裝型態上的發展與演進[2] ... 57 圖 1-3 引起電子元件損壞的主要因素[3] ... 58 圖 1-4 三種常見的聯線技術[1] ... 58 圖 1-5 覆晶示意圖[2] ... 59 圖 1-6 時間對失效率(浴缸曲線)[4] ... 59 圖 1-7 電子構裝的溫度和Power循環[6] ... 60 圖 1-8 構裝體在熱循環後的斷裂情形[4] ... 60 圖 2-1 構裝體模型圖 ... 61 圖 2-2 溫度循環圖 ... 61 圖 2-3 交錯式網格 ... 62 圖 2-4 節點與節點位移 ... 62 圖 2-5 材料之應力應變曲線 ... 63 圖 2-6 材料之降伏準則[19] ... 63 圖 2-7 降伏曲面與後續降伏曲面[23] ... 64 圖 2-8 應力循環圖 ... 64 圖 2-9 力與位移線性與非線性關係圖 ... 65 圖 2-10 牛頓瑞佛森法第i次疊代過程圖 ... 65

圖 2-11 牛頓瑞佛森法第i+1 次疊代過程圖 ... 66 圖 2-12 低週數循環之疲勞壽命與應變圖[23] ... 66 圖 2-13 塑性應變振幅之示意圖 ... 67 圖 2-14 疲勞壽命與彈塑性應變之關係圖[23] ... 67 圖 3-1 模擬分析流程圖 ... 68 圖 3-2 ANSYS四面體元素[20] ... 69 圖 3-3 邊界條件設置圖 ... 69 圖 3-4 ANSYS 後處理之累積塑性應變圖 ... 70 圖 3-5 ANSYS後處理之時間對塑性應變圖 ... 70 圖 4-1 構裝體運作後的升溫曲線 ... 71 圖 4-2 構裝體運作後所產生的彈性應變圖 ... 71 圖 4-3 構裝體運作後所產生的塑性應變圖 ... 72 圖 4-4 構裝體不考慮內部溫度梯度所產生的彈性應變圖(圖 4-1 的 Mid T曲線)... 72 圖 4-5 構裝體不考慮內部溫度梯度所產生的塑性應變圖(圖 4-1 的 Mid T曲線)... 73 圖 4-6 不同升溫曲線對應變值之影響 ... 73 圖 4-7 構裝體運作後之溫度圖 ... 74 圖 4-8 錫鉛凸塊構裝體運作後的溫度場 ... 75

圖 4-9 未填膠構裝體在運作後之應變圖 ... 75 圖 4-10 填膠填膠構裝體在運作後之應變圖 ... 76 圖 4-11 熱循環過程的塑性應變圖 ... 76 圖 4-12 熱循環過程的下金線塑性應變圖(下視圖) ... 76 圖 4-13 不同凸塊高度之最高溫度值 ... 77 圖 4-14 熱循環過程中不同凸塊高度之塑性應變振幅 ... 77 圖 4-15 構裝體運作後不同凸塊高度之塑性應變值 ... 77 圖 4-16 不同凸塊半徑之最高溫度值 ... 78 圖 4-17 熱循環過程中不同凸塊半徑之塑性應變振幅 ... 78 圖 4-18 構裝體運作後不同凸塊半徑之塑性應變值 ... 78 圖 4-19 不同線路厚度之最高溫度值 ... 79 圖 4-20 熱循環過程中不同線路厚度之塑性應變振幅 ... 79 圖 4-21 構裝體運作後不同線路厚度之塑性應變值 ... 79 圖 4-22 不同基板厚度之最高溫度值 ... 80 圖 4-23 熱循環過程中不同基板厚度之塑性應變振幅 ... 80 圖 4-24 構裝體運作後不同基板厚度之塑性應變值 ... 80 圖 4-25 不同晶片厚度之最高溫度值 ... 81 圖 4-26 熱循環過程中不同晶片厚度之塑性應變振幅 ... 81 圖 4-27 構裝體運作後不同晶片厚度之塑性應變值 ... 81

符號表

e A 壓力作用下的面積 nb a 對鄰近格點相關變數線性化係數 p a 對任意格點相關變數線性化係數 B 源項 b 疲勞強度指數 c 疲勞延性指數 p c 等壓比熱 ref d 位移參考值 {d} 位移向量 E 彈性係數F

初期降伏曲面 Fv 外力項f

降伏曲面 } {F 負載向量 G 剪力楊氏係數 gv 重力項 h 焓 H' 加工硬化係數 coc h 熱對流係數 I 單位張量 k 熱傳導係數 [k] 剛性矩陣 )] ( [K d 係數矩陣 ] [ T i K 切線矩陣 f k 工作流體之熱傳導係數 s k 固體之熱傳導係數 f N 平均壽命周次 p 壓力 p* 預測壓力 p' 修正壓力 q 熱通量 ref R 負載參考值φ R 殘差值 ij S 偏差應力 h S 熱源項 T 溫度 t 時間 u x 方向速度

u

元素內某點之位移 uˆ 元素內某點 x 方向之位移函數 v y 方向速度 vv 速度向量 vˆ 元素內某點 y 方向之位移函數 p dw 塑性功增分 α 熱膨脹係數 p ε Δ 塑性應變振幅 ij δ Kronecker Delta d ε 位移容許誤差 R ε 負載容許誤差 f ε′ 疲勞延性係數 xx ε 、εyy、εzz X、Y、Z 三方向之應變 xxε& 、ε&yy、ε&zz X、Y、Z 三方向之應變速度 ij ε& 應變速度 ij dε 應變增分 ε d 等效應變增分 xy γ 、γxz、γyz XY、XZ、YZ 平面剪應變 xy γ& XY 平面剪應變速度 f θ 流體溫度差 s θ 固體溫度差 1 s θ 固體 1 溫度差 2 s θ 固體 2 溫度差 sf θ 固體與流體間溫度差 λ& 正的純量值 μ 黏滯係數 ν 浦松比 ρ 密度

σ 應力 σ 等效應力 f σ′ 疲勞強度係數 m σ 靜水壓力 x σ 、σy、σz X、Y、Z 三方向之應力 ij dσ 應力增分 xy τ 、τxz、τyz XY、XZ、YZ 平面剪應力 Φ 黏性消散項 φ 任意相關變數 nb φ 鄰近格點的任意相關變數 上標 * 猜測值 ' 修正值 e 彈性體 p 塑性體 t 受溫度變化之物體 下標 coc 熱對流係數 E 在所欲求值之正 x 方向的格點 e 在正 x 方向控制容積表面之點 f 流體 N 在所欲求值之正 y 方向的格點 n 在正 y 方向控制容積表面之點 nb 所有鄰近之格點 P 所欲求值之格點 S 在所欲求值之負 y 方向的格點 s 在負 y 方向控制容積表面之點 1 s 固體 1 2 s 固體 2 sf 固體和液體界面 W 在所欲求值之負 x 方向的格點 w 在負 x 方向控制容積表面之點

第一章 緒論

1-1 前言

電子產品在我們生活中已成為不可獲缺的物品,例如現今相當熱 門的無線通訊產品,因此造就了半導體產業的蓬勃發展,而要將矽或 砷化鎵等材料的積體電路製成晶片有一關鍵的技術,就是構裝技術 (圖 1-1)[1]。而隨著半導體製程技術的不斷改良下,使的這些構裝 體足以朝向短小輕薄 (圖 1-1)[2],高輸出/輸入數,高可靠度及低 製造成本等特性,但也必須面對產品上市時程、生命週期短、跨研究 領域與專利保護等挑戰,因此世界主要的電子工業國家也都競相投入 開發各項構裝技術,以求得技術領先地位。 由於構裝體是由各種不同的材料所組成,其各個材料的熱膨脹係 數也大大的不同,因此當晶片在工作時所產生的溫度變化,將引起熱 應力、應變及翹曲變形等封裝問題。根據美國空軍 1995 年所發表的 研究報告中指出,造成超過 50%的半導體元件損壞或缺陷的主要的 原因來自於熱的問題(圖 1-3)[3]。因此分析構裝體熱循環過程可靠 度以及構裝體運作後的溫度場也就成為半導體產業在構裝技術上的 一大挑戰。1-2 電子構裝

1-2-1 電子構裝簡介(Packaging;PKG)在半導體元件製作過程中,有分成前後段工程,在晶圓(wafer) 切分成晶片(chip)為分界,在此之後為後段工程,主要工作有晶片裝 片、固定、接合連接及引出接腳等工作,所以此後段工程就是所謂的 電子構裝。狹義的構裝定義為:利用晶片固著技術及微細連接技術, 將半導體元件及其他構成要素在框架或基板佈置、固定及連接,引出 接腳,並利用可塑性絕緣介電高分子材料予以封裝固定,構成整體立 體的架構。 由於構裝體是半導體元件的外緣,且構裝體朝向小型化、高性 能、高頻化等要求,所以對電氣特性的保持,是作為構裝的首要目標, 另外由於結構也相當脆弱,即使是空氣中的灰塵或濕氣,都會使得構 裝體失效,所以構裝可以避免掉外界所帶來的影響。此外構裝後的晶 片,對熱量的排出,以及對安裝和運輸上也將更為便利。總結上述而 言,電子構裝主要有以下四個功能 (1) 晶片電氣特性的保持功能 (2) 保護晶片電子元件功能 (3) 固定晶片各部元件功能 (4) 增強晶片整體散熱功能 1-2-2 覆晶(Flip-Chip;FC)構裝簡介 積體電路晶片的聯線技術主要有打線接合(Wire Bonding)、卷帶

自 動 接 合 (Tape Automated Bonding) 與 覆 晶 等 三 種 常 見 技 術 ( 圖 1-4)。在1995年以前打線接合一直是封裝中最佳的方式,然而近年來 隨著晶片所需之輸入/輸出數不斷的增加,打線和卷帶自動接合等技 術的引腳數已不敷使用,在加上覆晶構裝技術專利的解除,使的覆晶 的使用有逐漸增加的趨勢。覆晶構裝技術是在1964年由IBM 首先開發 完成,當時主要的目的是以控制接點高度為主的技術,並命名為C4

(Controlled Collapse Chip Connection)技術。對於覆晶廣義的定

義即是指,只要晶片的正面(電路面)翻轉向下,利用金屬導體將晶片 與基板做連接,皆可稱為覆晶構裝(圖1-5)。典型的覆晶構裝技術在 製程上是利用電鍍或印刷的方式將焊錫(Solder)長在積體電路腳墊 上,經回焊(Reflow)形成錫球,再利用覆晶接合機台(Flip Chip Bonder)精確對位後與基板接合,在此過程中,由於焊錫接點與晶片 和基板間的熱膨脹係數相差過大,容易造成局部疲勞應變,因此需要 加縫隙填膠(Underfill)來降低其應力和應變。綜合以上所述覆晶構 裝有以下的優缺點,覆晶技術的優點有: (1) 具有高輸入/輸出數 (2) 基板面積小 (3) 良好的電氣特性 (4) 一次完成輸入/輸出接腳

(5) 簡化組裝降低成本 在缺點方面有: (1) 不易重工(Rework) (2) 不易檢測 (3) 凸塊製作複雜,製程設備昂貴

1-3 可靠度試驗

由於電子構件本身較傳統機械構件脆弱的本質,所以電子構裝產 品出廠前都要接受一些相關的可靠度測試,而各個廠商或協會皆有為 這些產品訂定可靠度試驗的規範。而可靠度之定義為元件於特定使用 環境下一定時間內之失效率(Failure Rate),若將一個電子元件或一 個電子構裝件的失效率繪出,有時可以得到一個所謂的浴缸曲線(圖 1-6)[4] , 整 個 曲 線 可 以 分 為 三 個 部 分 , 分 別 為 早 夭 期 (EarlyFailures) 、 穩 定 期 (Stable Failures) 及 耗 損 期 (Wearout

Failures)[4]。早夭期主要是因製程上的缺陷,導致電子元件或構裝

體在初期就產生故障的現象,但隨著淘汰掉製程上先天缺陷的產品

後,失效率會逐漸平緩;穩定期為電子元件或構裝體在某一段時間內

的失效率維持一定;耗損期為電子元件或構裝體在使用一段時間後,

1-3-1 可靠度試驗目的 可靠度試驗主要是針對構裝體在各種使用環境下進行模擬,藉由 測試並利用一些檢測儀器(如超音波、X光等),來找出其失效模式或 求得失效率,可以讓工程師進一步改善設計,例如改變幾何尺寸、材 料及製程參數等,以強化構裝體之可靠度。 1-3-2 構裝體常用的可靠度試驗[5] 因為可靠度測試時間通常很長,所以需要所謂的「加速可靠度測 試」,常見的構裝體可靠度測試方法如下

(1)熱循環測試(Thermal Cycling Test;TCT)

測試溫度升降之熱脹冷縮所造成的應力對構裝體可靠度之影

響,如圖1-7其目的是在測試構裝體在多次運作後所會造成的破壞行

為,測試溫度由最嚴苛的-65°C 至150°C 到溫和的0°C 至100°C 皆

有,而構裝體在歷經多次循環後會產生如圖1-8的破壞行為,如發生

斷裂即代表構裝體已經失效,本文即模擬此測試法來做可靠度分析。

(2)熱衝擊測試(Thermal Shock Test)

此測試相似於溫度循環試驗,主要差異在於更快速率的升降溫

度,以及高低溫停留時間也比較短暫。

(3)熱功率循環測試(Power Cycling Test)

(4)恆溫恆濕偏壓測試(Temperature/Humidity/Bias Test)

在高溫高濕的環境下材料的穩定是一不可忽視的因子。試驗方法

為高溫高濕度中反覆施加正負電壓,形成電化學環境,加速金屬腐蝕

速率,所以此測試用來評估構裝體在潮濕環境的抗蝕性。

(5)壓力釜測試(Pressure Cooker Test)

也是用來測試構裝的抗濕氣能力,在嚴苛的溫度、飽和蒸汽環境

下測試,加速封膠和基板(Substrate)之界面的破壞影響,。

(6)高壓加速實驗(Highly Accelerated Stress Test)

測試目的同壓力釜測試,差異在於水蒸氣壓在85%以下。

(7)高溫時效實驗(Thermal Aging Test)

不同材料在高溫下容易產生一些化學反應,如元素彼此間的擴散 形成介金屬化合物(Intermetallic Compound)等,可能會對元件產生 不良影響。

1-4 文獻回顧

今日電子元件效能不斷提升,因此更高頻的構裝體也將被研發出 來,所產生的高熱將值得我們探討,另外由於構裝體材料特性不同, 當 溫 度 變 化 時 , 因 各 材 料 熱 膨 脹 係 數 (Coefficient of Thermal Expansion;CTE)的差異,將產生熱應力,而引發出疲勞等問題,使其失去原有的功能。Teng 及 Lee[7]的研究中,他們在 RF 通訊電路覆 晶構裝模擬時,分析藉由改變晶片、基板以及凸塊材料以增加其散熱 效果。Edwards 等人[8]提出各種改善熱傳遞的方法,包含改變幾何 形狀,選用熱傳導係數較高的材料等來提高散熱性。Lee 等人[9]利 用不同的填膠材料,來分析構裝體的溫度場,選用較高熱傳係數填充 物,將使得構裝體溫度較低。Madenci 等人[10]曾指出疲勞破壞發生 之位置,將發生於幾何及材料不連續處,也就是在凸塊與晶片及基板 的連接處,若有填膠,則應力集中現象將較不明顯。Amagai[11]以有 限元素法針對錫球凸塊作可靠度分析,發現晶片尺寸、錫球材料、構 裝體尺寸及凸塊數,皆會影響其壽命。Stoyanov 等人[12]以有限元 素法分析等向性導電膠接點技術的覆晶構裝時,發現在凸塊方面,以 高度越高以及半徑越小會有較低的破壞,在基板部分也以基板厚度越 薄有越低的破壞,而在填膠材料以低熱膨脹係數及高彈性係數為佳。 Chiu 等人[13]也是以有限元素法分析覆晶構裝的可靠度,分析凸塊 高度、焊點厚度、基板厚度和填膠形狀對可靠度的影響。He[14]以實 驗方法探討覆晶構裝不同的填膠材料對熱應力之影響,結果顯示出選 擇適當的填膠材料將可大幅降低熱應力。Bougataya 等人[15]先利用 計算流體力學(CFD)軟體進行模擬以求得構裝體的等效熱對流係數, 再將此係數代入有限元素軟體裡以算出溫度場,進而求得構裝體之熱

應力及變形行為。許[16]也是先利用計算流體力學軟體計算出溫度分 布,再以有限元素軟體做熱應力分析,且針對不同線路厚度及凸塊材 料、凸塊半徑與高度以及基板材料等變數去探討其影響;劉[17]也利 用相同方法,去探討凸塊擺放位置及熱源數對覆晶構裝的影響。

1-5 研究動機與目的

構裝體在熱循環試驗中要找出壽命週期以及破壞的行為是相當 耗時且困難的,所以通常會藉由模擬的方法來探討,因此本文一部分 就是利用有限元素法軟體 ANSYS 軟體來探討構裝體在熱循環試驗中 所產生的破壞行為。另外熱循環試驗雖然是用來觀察構裝體在多次運 作後所產生的破壞行為,但所給予的溫度邊界條件,卻無法完全吻合 真實構裝體所產生的溫度場,只能以近似的溫度曲線來實驗或模擬, 因此為了了解構裝體在真實運作後所產生的破壞行為,本文先利用計 算流體力學軟體 Icepak 計算出構裝體在運作後的溫度場,再將此溫 度場代入 ANSYS 以計算出應變值,藉此觀察其破壞行為。第二章 物理模式與數學模式

2-1 物理模式

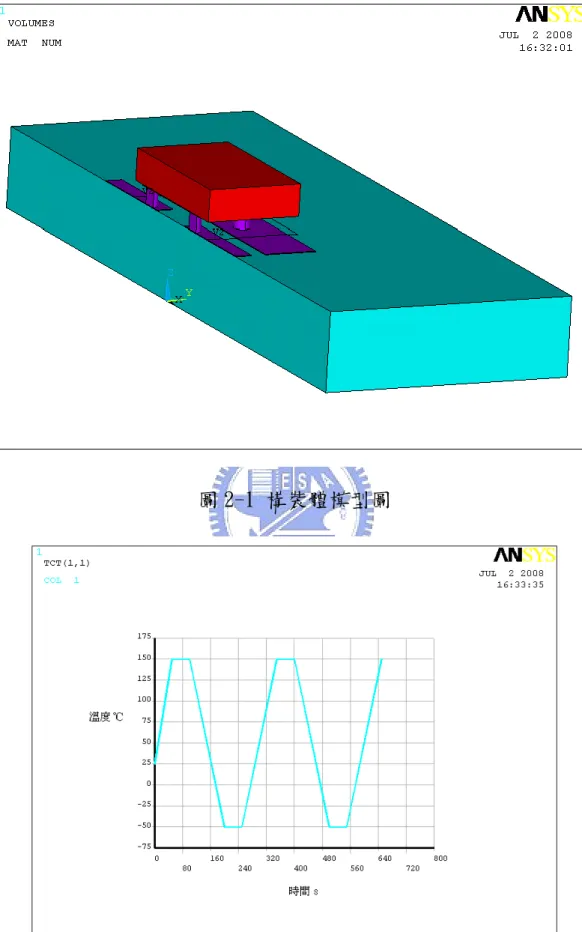

本研究考慮之覆晶構裝模型尺寸如表 2-1,模型二分之一幾何圖 如圖 2-1,所用的晶片材料為砷化鎵(GaAs),基板則為氮化鋁(AlN), 在線路與凸塊上選用擁有較佳的電信與熱傳性質的純金當作材質,填 膠材料主要以環氧樹脂為主,模擬中所要用到的材料性質如表 2-2 所 示。整個分析流程有三個部份,其物理模式詳敘如下: (一)計算熱循環試驗過程的塑性應變範圍 為了了解構裝體的破壞行為,我們套用可靠度試驗中之熱循環過 程中的溫度負載,其最高溫為150℃,最低溫為-50℃,首先從室溫25 ℃利用50秒的時間將溫度升至最高溫150℃,然後給予50秒的時間維 持在高溫150℃,接著用100秒的時間讓其降至-50℃的低溫且維持低 溫50秒,最後再利用100秒的時間使溫度升至150℃,此為一個循環(如 圖2-2),本文的升降溫速率皆相同,為2℃/秒,並採用兩個溫度循環, 以計算暫態溫度場。再由此溫度負載,並給定材料性質且設定對稱邊 界、拘束點和拘束面,來計算塑性應變範圍值。 (二) 計算暫態的晶片運作後溫度場 設定存在一外流場,其流場為層流且為自然對流,停滯壓力與外 界溫度皆固定,並將構裝體置於其中以計算構裝體運作後之熱傳分析,以求得整個暫態的溫度場。 (三) 計算最終總應力值 將(二)所得之構裝體運作後的暫態溫度場代入ANSYS中進行熱固 耦合分析,同樣地給定初始溫度,材料性質,並設定對稱邊界、拘束 點以及拘束面,以計算最終總應變值。 此外,為使問題簡化,且不失其真實性,本研究分析時做了下列假設: (1) 材料為均質(Homogeneous)且等向性(Isotropic) (2) 各材料層間為完美黏著 (3) 材料性質皆不隨溫度變化 (4) 工作流體為不可壓縮流(Incompressible)且流動模式為層流 (Laminar Flow) (5) 除了凸塊跟線路部分的材料以外,其餘材料皆考慮為線彈性

2-2 熱傳數學模式

2-2-1 統御方程式 在計算流體力學部份,我們可以將物理現象區分為以下各個部份來討論:流體區域(Fluid Domain)、固態區域(Solid

Domain)與液-固交接區域(Interface between Fluid and Solid)以及熱源(Heat

2-2-1-1 流體區域 計算流體力學是以統御方程式來描述實際的物理現象,因此必須 解得連續、動量及能量方程式等統御方程,其表示如下: 連續方程式: +∇⋅

( )

=0 ∂ ∂ v t v ρ ρ (2-1) 動量方程式:( )

v(

vv)

p( )

g F t v v t v v v +∇⋅ =−∇ +∇⋅ + + ∂ ∂ ρ ρ τ ρ (2-2) 能量方程式:( )

h(

hv)

[

k T]

Sh t +∇⋅ =∇⋅ ∇ +Φ+ ∂ ∂ ρ ρ v (2-3)其中 p 為靜態壓力(Static Pressure) ;gv為重力(gravity);Fv為

外 力 項 (Force Term) ; 為 焓 ; Φ 為 黏 性 消 散 項 (Viscous

Dissipation),本文以空氣為工作流體且考慮為自然對流,因為自然 對流為低速流因此可忽略Φ[18]; 為熱源項(Source Term),在本 研究中我們將熱源視為作用在平面上的熱通量,並以邊界條件解之, 故在能量方程式中並無熱源項; h h S τt表是因黏滯力所引起的應力張量 (Stress Tensor),可表示如下式: ⎟ ⎠ ⎞ ⎜ ⎝ ⎛∇ − ∇⋅ = vv vvI t 3 2 μ τ (2-4) I 為單位張量(Unit Tensor)。 其中 2-2-1-2 固體區域 固態區所表現之物理模式可用一般三維熱傳導方程式: ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ∂ ∂ + ∂ ∂ + ∂ ∂ = ∂ ∂ 2 2 2 2 2 2 Z T Y T X T k t T cp ρ (2-5) 2-2-1-3 液固界面區域

在液固界面區要維持能量守恆,亦即 sf coc s s f f h y k y k θ θ = θ ∂ ∂ = ∂ ∂ (2-6) 其中 為工作流體之熱傳導係數; 為固體之熱傳導係數; 為熱 對流係數(Coefficient of Convection); f k ks hcoc f θ 流體溫度差; θs為固體 溫度差;θsf 為固體與流體間溫度差。 2-2-1-4 熱源處理 由於本文構裝體之熱源為在晶片下方的一長條型平面,其發熱面 積為222×43 ,總發熱量為0.04W,於是我們將熱源部份以邊界條 件處理,因此在式(2-3)之能量方程式中並無 項,而以熱通量(Heat Flux)之方式在發熱面上設定負載邊界條件,且遵守能量守恆定律, 如下式: 2 m μ h S q y k y k S S S S + ∂ ∂ = ∂ ∂ 2 2 1 1 θ θ (2-7) 式中 S1、S2 分別代表兩種不同之固體,q 表示在固體與固體間的熱 通量;θs1為固體 1 溫度差;θs2為固體 2 溫度差。

2-2-2 SIMPLE(Semi-Implicit Method for Pressure-Linked

Equations)演算法

在求解不可壓縮流體的流動問題時,如果對所形成的包含速度分

量及壓力的代數方程仍採用直接求解的方法,則可以同時得出速度與

的,沒有明顯的方程式可代替這種壓力場。於是所謂分離式的求解方 法應運而生,即先求解有關一個速度分量,而把其他作為常數,隨後 再逐一求解其它變量,而 SIMPLE 法就是一例,SIMPLE 法的基本思想 是,在流場疊代求解的任何一個層次上,速度場都必須滿足質量守恆 方程,這是保證流場疊代計算收斂的一個十分重要的原則。 為了方 便說明,以下以二維的形式來說明。 首先將式(2-2)的動量方程式轉換成離散方程式,如下之格式: a a B (2-8) nb nb nb p pφ =

∑

φ + 其中ap、anb是對於φp與φnb線性化的係數,B 為源項。 在解動量離散方程式時,為了避免不合理的壓力分布,所以使用交錯 式網格,如圖 2-3 所示,並將壓力梯度從源項分離出來,如下所示:∫

∫

=−∫

= − Δ ∂ ∂ − E P P E n s E P n s x dxdy p dy p p y p ) ( ) ( (2-9) 則關於 u 的離散方程式變成 P E e nb nb nb e eu a u B p p A a =∑

+ +( − ) (2-10) 同理,v 的離散方程式為 P N n nb nb nb n nv a v B p p A a =∑

+ +( − ) (2-11) 首先對壓力場 p*作預測,把 p*帶入動量方程式得 u*、v*。 將壓力改進值與 p*之差值計為 p',且獲得 u'、v'。 即 p=p*+p',u=u*+u',v=v*+v'帶入動量離散方程中得

[

p P E E]

e nb nb nb nb e e e u u a u u b p p p p A a ( * + ′)=∑

( * + ′ )+ + ( * + ′)−( * + ′) (2-12) 又因 u*,v*是根據 p*之值從動量離散方程中解出的 p E e (2-13) nb nb nb e eu a u b p p A a * =∑

* + +( * − *) 將式(2-12)減去式(2-13)得 P E e (2-14) nb nb nb e eu a u p p A a ′ =∑

′ +( ′ − ′) 而 SIMPLE 法亦即求解壓力耦合方程的半隱方法,而半隱就是將 忽略不計,則得∑

′ nb nb nbu a ) (p p de u′e = ′P − ′E (2-15) 其中de= e e a A 所以改進後的速度變成 * ( ) (2-16) E P e e u de p p u = + ′ − ′ 同理可得uw、 、vn vs 並帶入連續方程式中整理可得 [( ) ( ) ] [( ) ( ) ] 0 0 = Δ − + Δ − + Δ Δ Δ − x v v y u u y x t e w n s P P ρ ρ ρ ρ ρ ρ (2-17) 將上式化成離散化的形式可得 aPp′P =aEpE′ +aWpW′ +aNp′N +aSp′S +B′ (2-18) 其中 aE =ρedeΔy aW =ρwdwΔy a = ρ dnΔxaS =ρsdsΔx aP =aE +aW +aN +aS x y u u y v v x t B P P Δ Δ + w − e Δ + s − n Δ Δ − = ′ [( *) ( *) ] [( *) ( *) ] 0 ρ ρ ρ ρ ρ ρ 當速度場 u*,v*趨近於正確值時,B'將趨近於 0,即滿足質量守恆 方程式。

2-3 應力與應變數學模式

有限元素法的基本構想是將一個物體細分成各個節點和元素,每 一個節點可以建立它的力平衡方程式。再將這些方程式組合起來,即 可以組成如下的方程式: [k]{d}={F} (2-19) 其中[k]稱為剛性矩陣,其意義為每單位的變位量所需要的力量,{d} 為位移向量,是元素節點上的自由度,{F}為負載向量,其物理意義 是作用在節點上面的力。我們可以替每一個元素發展其方程式,再將 這些方程式組合起來,就可寫成如(2-19)的方程式,因此將邊界條件 帶入,以求得位移向量,再透過應變-位移的關係式求得應變向量, 最後由應力-應變關係式求得應力場。 2-3-1 彈性線性材料 2-3-1-1 節點位移與應變之關係 如圖2-4(a)所示,考慮三角形元素,其三個節點編號分別為i,j,k,元素內某點(x,y)之位移

u

={uˆ,vˆ},所以uˆ、vˆ之位移函數為 uˆ=a1+a2x+a3y (2-20) 6 5 4 1 2 3 vˆ=a +a x+a y (2-21) x,y是元素內任意點變形前座標值,因此在三個節點位移u

i={ , },u

j={ , },u

k={ , }的x方向成分 , , 如下所示 i uˆ vˆi juˆ vˆj uˆk vˆk uˆi uˆj uˆk

(2-22) ⎪ ⎭ ⎪ ⎬ ⎫ ⎪ ⎩ ⎪ ⎨ ⎧ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎪ ⎭ ⎪ ⎬ ⎫ ⎪ ⎩ ⎪ ⎨ ⎧ 3 2 1 1 1 1 ˆ ˆ ˆ a a a y x y x y x u u u k k j j i i k j i 因此a ,a , 如下所示 a ⎪ ⎭ ⎪ ⎬ ⎫ ⎪ ⎩ ⎪ ⎨ ⎧ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ Δ = ⎪ ⎭ ⎪ ⎬ ⎫ ⎪ ⎩ ⎪ ⎨ ⎧ k j i ijk u u u A A A A A A A A A a a a ˆ ˆ ˆ 1 33 23 13 32 22 12 31 21 11 3 2 1 (2-23) 其中 k k j j i i ijk y x y x y x 1 1 1 = Δ A11= xjyk −xkyj A21= xkyj −xiyk A31 =xiyj −xjyi A12 = yj −yk A22 = yk −yi A32 = yi −yj A13 =xk −xj A23 = xi −xk A33 = xj −xi 同理可得y方向成分 , , 所得到之vˆi vˆj vˆk a4, ,a5 a6,如下所示 ⎪ ⎭ ⎪ ⎬ ⎫ ⎪ ⎩ ⎪ ⎨ ⎧ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ Δ = ⎪ ⎭ ⎪ ⎬ ⎫ ⎪ ⎩ ⎪ ⎨ ⎧ k j i ijk v v v A A A A A A A A A a a a ˆ ˆ ˆ 1 33 23 13 32 22 12 31 21 11 6 5 4 (2-24)

將(2-23)與(2-24)式代入(2-20)及(2-21)式,整理可得 (2-25) ⎪ ⎪ ⎪ ⎪ ⎭ ⎪⎪ ⎪ ⎪ ⎬ ⎫ ⎪ ⎪ ⎪ ⎪ ⎩ ⎪⎪ ⎪ ⎪ ⎨ ⎧ ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ = ⎭ ⎬ ⎫ ⎩ ⎨ ⎧ k k j j i i k j i k j i v u v u v u N N N N N N v u ˆ ˆ ˆ ˆ ˆ ˆ 0 0 0 0 0 0 ˆ ˆ 其中 ijk i y A x A A N Δ + + = 11 12 13 ijk j y A x A A N Δ + + = 21 22 23 ijk k y A x A A N Δ + + = 31 32 33 又因 x u xx ∂ ∂ = ˆ ε , y v yy ∂ ∂ = ˆ ε , x v y u xy ∂ ∂ + ∂ ∂ = ˆ ˆ γ ,所以 ⎪ ⎪ ⎪ ⎪ ⎭ ⎪⎪ ⎪ ⎪ ⎬ ⎫ ⎪ ⎪ ⎪ ⎪ ⎩ ⎪⎪ ⎪ ⎪ ⎨ ⎧ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ = ⎪ ⎭ ⎪ ⎬ ⎫ ⎪ ⎩ ⎪ ⎨ ⎧ k k j j i i k k j j i i k j i k j i xy yy xx v u v u v u x N y N x N y N x N y N y N y N y N x N x N x N ˆ ˆ ˆ ˆ ˆ ˆ 0 0 0 0 0 0 γ ε ε = ⎪ ⎪ ⎪ ⎪ ⎭ ⎪⎪ ⎪ ⎪ ⎬ ⎫ ⎪ ⎪ ⎪ ⎪ ⎩ ⎪⎪ ⎪ ⎪ ⎨ ⎧ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ Δ k k j j i i ijk v u v u v u A A A A A A A A A A A A ˆ ˆ ˆ ˆ ˆ ˆ 0 0 0 0 0 0 1 32 33 22 23 12 13 33 23 13 32 22 12 (2-26) 式(2-26)即為節點位移與應變之關係式。 若元素為四面體元素有10個節點,如圖2-4(b),10個節點編號給予1 到10,其元素的位移函數可表示為

2 10 2 9 2 8 7 6 5 4 3 2 1 ˆ x y z xy xz yz x y z u=β +β +β +β +β +β +β +β +β +β (2-27) 2 20 2 19 2 18 17 16 15 14 13 12 11 ˆ x y z xy xz yz x y z v=β +β +β +β +β +β +β +β +β +β (2-28) 2 30 2 29 2 28 27 26 25 24 23 22 21 ˆ x y z xy xz yz x y z w=β +β +β +β +β +β +β +β +β +β (2-29) 因此10個節點上的x方向位移函數可寫成下式 ⎪ ⎪ ⎭ ⎪ ⎪ ⎬ ⎫ ⎪ ⎪ ⎩ ⎪ ⎪ ⎨ ⎧ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎪ ⎪ ⎭ ⎪ ⎪ ⎬ ⎫ ⎪ ⎪ ⎩ ⎪ ⎪ ⎨ ⎧ 10 2 1 2 10 2 10 2 10 10 10 10 10 10 10 10 10 10 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 1 2 1 2 1 1 1 1 1 1 1 1 1 1 10 2 1 1 1 1 ˆ ˆ ˆ β β β M M M z y x z y z x y x z y x z y x z y z x y x z y x z y x z y z x y x z y x u u u (2-30) 同理可求得y和z方向的位移函數,因此可求得β1~β30,再將β1~β30代 入式(2-27)~式(2-29),並藉由應變的定義 x u xx ∂ ∂ = ˆ ε 、 y v yy ε ∂ ∂ = ˆ、 z w ∂ ∂ = ˆ zz ε 、 x v y u xy ∂ ∂ + ∂ ∂ = ˆ ˆ γ 、 x w z u xz ∂ ∂ + ∂ ∂ = ˆ ˆ γ 、 y w z v yz ∂ ∂ + ∂ ∂ = ˆ ˆ γ ,最後可得到位移向量與應 變的關係式。若當邊界條件為拘束面、拘束點或者對稱面時,其節點 的位移將會為零。 2-3-1-2 應力與應變關係 對於等向性的彈性體,各個方向的彈性係數E,剪切楊氏係數G, 卜松比ν (Poison Ration)都相同,且由虎克定律可得 xx 1

[

x ( y z) E σ ν σ σ ε = − +]

(2-31) yy 1[ y ( z x)] E σ ν σ σ ε = − + (2-32) zz 1[ z ( x y)] E σ ν σ σ ε = − + (2-33) G xy xy τ γ = (2-34)G yz yz τ γ = (2-35) G zx zx τ γ = (2-36) 將其寫成矩陣形式 ⎪ ⎪ ⎪ ⎪ ⎭ ⎪⎪ ⎪ ⎪ ⎬ ⎫ ⎪ ⎪ ⎪ ⎪ ⎩ ⎪⎪ ⎪ ⎪ ⎨ ⎧ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ + + + − − − − − − = ⎪ ⎪ ⎪ ⎪ ⎭ ⎪⎪ ⎪ ⎪ ⎬ ⎫ ⎪ ⎪ ⎪ ⎪ ⎩ ⎪⎪ ⎪ ⎪ ⎨ ⎧ zx yz xy z y x zx yz xy zz yy xx E τ τ τ σ σ σ ν ν ν ν ν ν ν ν ν γ γ γ ε ε ε ) 1 ( 2 0 0 0 0 0 0 ) 1 ( 2 0 0 0 0 0 0 ) 1 ( 2 0 0 0 0 0 0 1 0 0 0 1 0 0 0 1 1 (2-37) 所以可得到應力與應變的關係式,如下所示 ⎪ ⎪ ⎪ ⎪ ⎭ ⎪⎪ ⎪ ⎪ ⎬ ⎫ ⎪ ⎪ ⎪ ⎪ ⎩ ⎪⎪ ⎪ ⎪ ⎨ ⎧ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ − − − − − − − + = ⎪ ⎪ ⎪ ⎪ ⎭ ⎪⎪ ⎪ ⎪ ⎬ ⎫ ⎪ ⎪ ⎪ ⎪ ⎩ ⎪⎪ ⎪ ⎪ ⎨ ⎧ zx yz xy zz yy xx zx yz xy z y x E γ γ γ ε ε ε ν ν ν ν ν ν ν ν ν ν ν ν ν ν τ τ τ σ σ σ 2 2 1 0 0 0 0 0 0 2 2 1 0 0 0 0 0 0 2 2 1 0 0 0 0 0 0 1 0 0 0 1 0 0 0 1 ) 2 1 )( 1 ( (2-38) 可寫成如下之形式

{ }

[ ]

{ }

e D ε σ = (2-39) 若考慮到受溫度變化的熱膨脹應變{εt},則應變{ε}變為 {ε}={εe}+{εt} (2-40) 其中 {εe}為彈性應變 且熱膨脹係數為等方向性的,所以熱膨脹應變為 t T (2-41) zz t yy t xx =ε =ε =αΔ ε因此各方向的應變變為

[

]

T E x y z xx = σ −ν σ +σ +αΔ ε 1 ( ) (2-42) T E y z x yy = σ −ν σ +σ +αΔ ε 1[ ( )] (2-43) T E z x y zz = σ −ν σ +σ +αΔ ε 1[ ( )] (2-44) 2-3-2 非線性彈塑性材料 在一些文獻中,指出覆晶構裝中最容易發生疲勞現象的地方就是 凸塊,且用來傳遞訊號的凸塊以及線路,一旦受到損壞,則整個構裝 體將失去效用,因此為了更精準的探討其機械應力,此兩部分之材料 性質必須考慮為塑性。當一材料承受應力而造成其主應力(Principle Normal Stress)

在線性極限(Proportion Limit)之前,其應力應變行為呈現完全線 性,及卸除負載使主應力回復為零,應變會回復到原點;若超過線性 極限,達降伏點前,應力與應變雖然已為非線性,但當負載移除後, 應變仍將回復到原點,則稱此材料尚在彈性規範內;反之,若其主應 力在降伏點之後,會產生永久變形,此材料進入塑性範圍(圖 2-5)。 首先我們需先定義預測材料破壞的降伏規範,本文採用 ANSYS 內建的 Von Mises 降伏規範,當材料承受負載時,對於多軸應力可以用一等 效應力σ 表示之,其代表物體上六個應力所組成之等效應力,如下式:

{ }

( )

[

(

) (

2)

2(

)

2 6(

2 2 2)

]

2 1 zx yz xy x z z y y x f σ σ σ σ σ σ σ τ τ τ σ = = − + − + − + + + (2-45)等效應力超過降伏應力σy,即材料變形行為進入塑性變形區,此時材

料若再繼續受到連續變化的應力負載,則有兩種理論來定義其降伏應

力[20];一種是等向強化準則(Isotropic Hardening Rule),另ㄧ種

為隨動強化準則(Kinematic Hardening Rule),這兩種理論的差別如

(圖2-6)所表現;當ㄧ材料進入塑性變形區經卸載後再承受一應力,

此時等向強化準則主張增加降伏面大小,但不改變降伏面位置來作應

對;而隨動強化準則主張不改變降伏面大小,僅改變降伏面位置的方

式來對應。

我們選用 ANSYS 內建經典的雙線性隨動硬化塑性(Bilinear

Kinematic Hardening Plasticity ;BKIN)[20]理論來進行模擬分

析,該模型使用一個雙線性來表示應力-應變曲線,所以有二個斜率 分別為彈性斜率和塑性斜率,需要輸入的材料參數是降伏應力和切變 模數(Tangent Modulus)。 2-3-3 彈塑性構成式(Constitutive Equations) 在塑性變形階段,應力與應變關係是非線性,應變不僅和應力狀 態有關,而且還和變形歷史有關。為了考慮變形的歷史,應研究應力 和應變增量之間的關係,以這種關係為基礎的理論稱為增量理論,同 時也可以用速度的形式來表示。因此首先定義應變速度,即 x ux xx ∂ ∂ = & & ε (2-46)

y uy yy ∂ ∂ = & & ε (2-47) x u y ux y xy ∂ ∂ + ∂ ∂ = & & & γ (2-48) 其中 dt du u x x = & 、 dt du u&y = y 式(2-46)~(2-48)可寫成 ( ) 2 1 i j j i ij x u x u ∂ ∂ + ∂ ∂ = & & & ε (2-49) 對微小時間dt的應力變化量為dσij,稱為應力增分,可寫成 ij ij dt d σ σ & = (2-50) 稱為應力速度。 在 1930 年 Reuss 提出塑性應變增分的方向與偏差應力的方向一 致的塑性構成式 dεp Sijdλ (2-51) ij = 其中 偏差應力Sij =σij −δijσm (σm為靜水壓力 Hydrostatic Stress) λ d 為正的純量值,δij為 Kronecker Delta,即當i= j時,δij=1;若i≠ j 時,δij =0。 根據式(2-45)的 Mises 之降伏條件,定義出等效應力如下式所示 SijSij 2 3 = σ (2-52)

從塑性功增分(Plastic Work Increment)之原理可得

(

δ σ)

ε ε σ εε σ

其中dε 為等效塑性應變增分,式中的δij乘上 會等於零,主要是根 據非壓縮條件(Incompressibility condition),主要是在說明塑性 變形為某結晶面的滑移變形所形成,並不改變原子間隔,所以體積保 持一定。 p ij dε 將(2-52)式帶入(2-53)式得 dwp =SijSijdλ = σ2dλ =σdε 2 3 (2-54) 整理得 σ σ σ ε λ ' 2 3 2 3 H d d d = = (2-55) 其中 ε σ d d H'= 稱為加工硬化係數(Strainhardening Coefficient) 又因 2 2 2 3 ε λ ε ε d S S d d d ijp ijp = ij ij = (2-56) 整理可得 } ) ( ) ( ) {( 3 1 } ) ( ) ( ) {( 3 2 3 2 2 2 2 2 2 2 xz yz xy zz yy xx p ij p ijd d d d d d d d dε = ε ε = ε + ε + ε + γ + γ + γ (2-57) 2-3-3-1 塑性位勢與關連流動法則 對於先前沒有過塑性變形的材料(處女材)彈性變形後,達最初的

降伏條件即是初期降服條件(Initial Yield Condition)。在此考慮

塑性變形後的某狀態,如圖 2-7 所示,初期降服曲面

F

,對於塑性變Condition)。塑性變形繼續作用時,應力點經常在此時點的後續降伏 曲面

f

上存在。後續降伏會受到此材料的負荷履歷的影響,現在伴隨 著塑性變形的進行,會有變化有限個參數ξ(κ) (κ=1,2,…N

),因此 後續降伏函數一般以下式表示 f(σij,ξ(κ))=0 (2-58) 對於f

的曲面,現在有個應力狀態σij滿足(2-58)式,並且針對應力變 化dσij來描述新的降伏曲面(f+df

),亦即有三種狀態 1. 塑性變形進行時( p ij dσ >0),應力點移到新的降伏曲面(f+df

)上,此 變化稱為負荷。 2. 不伴隨塑性變形的進行( p ij dσ =0)且應力繼續維持在原來的降伏曲 面f

中,此變化稱為中立負荷。 3. 不伴隨塑性變形的進行( p ij dσ =0),應力點移到原來的降伏曲面 f 之 中,此稱為除荷。 以數學式表示之,如下所式 ⎪ ⎩ ⎪ ⎨ ⎧ < = > ∂ ∂ = 除荷 中立 負荷 , 0 , 0 , 0 , 0 ij ij d f f σ σ 負荷 (2-59) 因此伴隨著負荷的進行(σij →σij +dσij),後續的降伏曲面經常會變 化,此時的應力點經常存在於新的降伏曲面(f+df=0

),因此必須滿足 下式=0 ∂ ∂ + ∂ ∂ = ij k ij d f d f df ξ ξ σ σ κ (2-60) 此稱為適應條件(Consistency Condition)。 在 1951 年 德 魯 克 (Drucker) 提 出 了 材 料 穩 定 性 的 公 設 (Drucker Postulate),即任一應力增量都將引起正應變增量,應力增量和應變 增量的乘積將大於等於零,則會有下式成立 p ≥0 (2-61) d dσ ε 考慮一應力循環且考慮為單軸負荷,如圖 2-8 所示,有一初始應力 加載至降伏點,其降服應力為 0 σ σ,再加載至σ +dσ,dσ 為應力增量, 將引起相對應的塑性應變增量 ,然後在卸載至初始應力 ,形成 一應力循環。圖中灰色部分代表應力所做的塑性功,因此可得到以下 不等式 p dε σ0 ( − 0) p ≥0 (2-62) dε σ σ p ≥0 (2-63) d dσ ε 若以向量形式來重寫(2-62)式,並假設他們之間夾一角度Ψ − 0 ⋅ p cosΨ≥0 dε σ σ (2-64) 由上式可知道Ψ<90 度,其意義為塑性應變增量將會與 σ −σ0 夾一 銳角,因此可以推塑性應變增量將會有以下關係 λ σ ε f d d p ∂ ∂ = (2-65) 其中 dλ為正的純量值,且降伏函數

f

決定塑性應變增分向量的方向,因此

f

又稱為塑性位勢(Plastic Potential),而式(2-65)稱為關聯流動法則(Associated Flow Rule)。

2-3-4 彈塑性應力-應變矩陣 從彈性應力-應變矩陣(2-39)出發,並以速度的形式表現,進而 推導出彈塑性應力-應變矩陣,如下所示 { } [ ]{ e} (2-66) D ε σ& = & {ε} {εe} {εp} (2-67) & & & = + 其中塑性成分{εp}可由關聯流動法則(2-65)式得到並寫成速度形式 & λ σ ε& } { }& { ∂ ∂ = f p (2-68) 由(2-66)~(2-68)的推導,可得 { } [ ]({ } { }λ) σ ε

σ& & & ∂ ∂ − = D f (2-69) 根據適應條件式得 { } { } =0 ∂ ∂ ∂ ∂ + ∂ ∂ = ε ε σ σ σ σ & & & f f f T (2-70) 其中 σ σ 3 2 − = ∂ ∂f , =H' ∂ ∂ ε σ , ε& σλ& 3 2 = (2-71) 根據(2-69)~(2-71)式整理可得 2 ' 9 4 } ]{ [ } { } ]{ [ } { σ σ σ ε σ λ H f D f D f T T + ∂ ∂ ∂ ∂ ∂ ∂ = & & (2-72) 將(2-72)式代入(2-69)式,可得

{σ&} [ p]{ε&} (2-73) D = 其中 2 ' 9 4 } ]{ [ } { ] [ } }{ ]{ [ ] [ ] [ σ σ σ σ σ H f D f D f f D D D T T p + ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ − = 2-3-5 非線性分析理論 在式(2-19)為有限元素法的基本方程式,但此式適用於線性關係 方程式的,如圖 2-9 所示,[k]剛性矩陣為一定值,不隨位移而變化, 由於本文的材料為非線性,在非線性剛性矩陣 為位移 d 的函數, 會隨著位移變化,因此有限元素法基本方程式變為如下所示: )] ( [ dk [ ( )]{ } { a} (2-74) F d d K = 其中 [K(d)]為係數矩陣(Coefficient Matrix) 所 以 在 求 解 此 非 線 性 方 程 式 時 , 會 利 用 牛 頓 - 瑞 佛 森 法 (Newton-Raphson Method)非線性疊代方程來求解,首先定義一個殘 留向量(Residual Vector){R} 0 } { } { } { } )]{ ( [ } { ≡ − a = r − a = F F F d d k R (2-75) 其中

{ r}為內部負載向量(Vector of Internal Load) F

(

)

⎟⎟(

−)

+L ⎠ ⎞ ⎜⎜ ⎝ ⎛ ∂ ∂ + − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ∂ ∂ + = = + + 2 1 2 2 1 { } { } } { } { ! 2 1 } { } { } { } { } { } { } 0 { i i i i i i i d d d R d d d R R R (2-76) 其中 i為當次迴圈數 將式(2-76)寫成(

)

(

)

2 } { } { ] [ } { } 0 { i i T i i K d O d R + Δ + Δ = (2-77) 其中 [ T]為切線矩陣 i K i d R ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ∂ ∂ ≡ } { } { { dΔ i}= i 1 i)

(

{d+}−{d})

(

2為非線性項 } { di O Δ 將式(2-77)保留線性項可得並將式(2-75)帶入整理得 [ ](

{ })

{ } { r} (2-78) i a i T i d F F K Δ = − 其中 [KiT]為第i次疊代之切線矩陣 {Fir}為第i次疊代之內部負載向量 在牛頓-瑞佛森法中,由於每一次疊代皆會重新形成及求取新的切線 矩陣,其求解過程如圖 2-10 和圖 2-11 所示, 已知,並利用 計算 出 和 ,其中 為第i次負載-位移曲線之切線斜率,接著把 、 和 帶入式(2-74)以得到 i d di T i K T i r i F r T i K di K Fi {Δdi},因此可得到第i+1次的位移di+1,至此完成第 次迴圈,接著重複相同步驟直到 疊代至 為 止。在這邊 ANSYS 對位移以及受力定義的收斂方式有 1 + i {Fir} {Fa} {Δdi} <εddref (2-79) {R} <εRRref (2-80) 其中 • 為向量範數(Vector Norm) d ε 、εR為容許誤差(Tolerance)

dref、Rref為參考值(Reference Value)

而範數的計算有下列三種方法 1.無限範數 {R}∞ =maxR 2.L1 範數 {R}1 =

∑

R 3.L2 範數 2 1 2 2 ( ) } {R =∑

R 無限範數是取其中絕對值最大值;L1 範數是取絕對值總和;L2 範數 是取平方 R 總合之平方根。本研究選用 L2 範數。2-4 疲勞壽命數學模式

電子構裝可靠度研究領域中,學者研究出至少14種關於錫鉛凸塊 接點的疲勞模式,而依其不同之破壞資訊,可將這些疲勞模型分成五 類[22]:以應力為基礎(Stress-Based)、以塑性變形為基礎(PlasticStrain-Based)、以潛變變形為基礎(Creep Strain-Based)、以能量為基 礎(Energy-Based)、以損壞為基礎(Damage-Based)等;在能量為基礎 的模型被提出前,塑性變形為基礎之疲勞模型最常被使用,而以應力 為基礎之疲勞模型較不常見也較不準確。對大部分金屬而言,當操作 時絕對溫度達其熔點的30~50%,會發生潛變,則須以潛變變形為基礎 之疲勞模型。以能量為基礎之疲勞模型為一較新之模型且準確性也大 於 前 三 者 , 主 要 是 考 慮 到 應 力 與 應 變 之 遲 滯 能 量 (Stress-Strain Hysteresis Energy),最後以損壞為基礎之破壞理論是以破壞力學 (Fracture Mechanics)或潛變為基礎,所衍伸出來的模型。 2-4-1 塑性變形為基礎之數學模式[23]

用於低週數疲勞(Low Cycle Fatigue),所謂的低週數疲勞是指疲

勞壽命週期小於 50,000~100,000 循環(Cycle)。 對大部分的金屬在低週數疲勞而言,將其應變和壽命之關係繪製 於對數-對數座標紙上(如圖 2-12),會呈現線性關係,因此 Manson 和 Coffin 由實驗推出經驗公式,如下式:

(

c f f p N 2 2 ε)

ε ′ = Δ (2-81) 其中Δεp 2為塑性應變振幅;2Nf為平均壽命週次;ε′f 為疲勞延性係 數;c

為疲勞延性指數。後兩者為材料的疲勞性質,一般金屬之c

值大約在-0. 5到-0.7之間。所謂的塑性應變振幅就是指在某段時間 內,材料受到膨脹與壓縮所會產生的塑性應變值,然後將這兩個應變 值相減,就會得到塑性應變振幅,如圖2-13所示。最後可藉由此關係 式得到可靠度壽命Nf會與Δεp成反比關係。 Manson和Coffin所推導出來的經驗公式,僅考慮塑性變形,彈性 變形之影響小到可以忽略,若需考慮彈性變形則Basquin提出的彈性 加塑性變形的經驗公式如下式(圖2-14):

( )

b ε +( )

c f f f f N N E 2 2 2 σ ε ′ ′ = Δ (2-81) 其中Δε 2應變振幅;σ′f 為疲勞強度係數;b

為疲勞強度指數。第三章 數值模擬

本文採用商用套裝軟體 Icepak 與 ANSYS 來模擬高頻覆晶構裝的 熱傳遞行為以及其塑性應變行為,模擬分析的步驟可分為三個部份: (Ⅰ)ANSYS 計算熱循環過程之塑性應變振幅;(Ⅱ)Icepak 計算構裝體 運作後的溫度;(Ⅲ)將(Ⅱ)所得到之暫態溫度場代入 ANSYS 計算構裝 體運作後最後所產生的塑性應變值。模擬的架構一般可分為三個流 程:即前處理(Pre-Processing),主要工作為元素和材料的給定,幾 何模型的建立,及網格切割;分析求解(Solve) ,主要是邊界條件及 負載的選定,以及分析型態之訂定;後處理(Post-Processing),主 要將分析結果用圖形、文字或圖表等形式顯示出來。其整體的模擬分 析流程如圖 3-1 所示。3-1 ANSYS計算熱循環過程之塑性應變振幅

3-1-1 前處理 (1) 選擇主要分析功能 選用Thermal與Structure功能。 (2) 元素形式的選定 選用三維四面體且擁有10個節點並可同時分析熱傳和結構的元 素(圖3-2),其節點同時擁有溫度和位移的自由度,位移自由度上分別為X、Y、Z方向的自由度。 (3) 給定材料性質 在熱傳分析上須給定材料之比熱、熱傳導係數、密度等熱傳性 質;在結構分析上須給定材料之浦松比、彈性模數以及熱膨脹係數等 機械性質。另外,針對塑性材料則需另外給定切變模數與降伏應力。 (4) 模型之建立 以Top-Down方式,直接建立體積再經布林運算(Boolean Operate) 組合而成模型,建立二分之一之對稱模型。 (5) 建立網格 在網格方面,我們選擇非結構性網格,其擁有方便建立的優點; 然而網格的密度將影響其準確性、數值穩定和花費時間等三大考量, 因此我們必須藉由控制網格尺寸進行網格測試,並且針對構裝體較易 發生破壞的線路及凸塊部份做加密的網格劃分,以增加計算可信度。 經過測試,在時間與準確性的考量下,我們選用15μm的尺寸做為網 格劃分依據。在此步驟中,我們也將給定各個體積之選用材料。 3-1-2 求解分析 (1) 分析型態之訂定 分析型式為暫態模擬分析。 (2) 收斂監控

由於本文材料為非線性,所以在求解時會開啟牛頓-瑞佛森法 (Newton-Raphson Method)非線性疊代方程來求解,疊代次數採用內 定值為15次疊代,若超過此疊代次數且仍然無法收斂,即停止運算。 ANSYS在熱與結構分析的收斂項有熱、位移、受力等方式,可以 自訂收斂項之收斂標準,使方程式持續執行平衡疊代直到滿足收斂標 準為止,本文採用內定值,即熱、位移、受力等容許誤差皆為0.001, 而容許誤差之定義在2-3-5節有所敘述。 (3) 給定負載與邊界條件 設定構裝體初始溫度25°C,並再構裝體上所有節點給定一隨時間 變化的溫度邊界條件,我們以table的方式呈現,如圖2-2所示。本文 的升降溫總時間為650秒,暫態計算的時間間隔為5秒,亦即有130步。 在結構場方面,設定對稱面之對稱邊界條件以及考慮基板底面對 稱中心節點三方向(X、Y、Z)位移量為零,基板底面Z方向位移量 為零(圖3-3)。 (4) 求解 ANSYS提供兩種不同型態的解法,分別為直接解法(Direct

Elimination Solvers)與疊代解法(Iterative Solvers);直接解法

是透過一些矩陣拆解的技巧,再以代入的方式將未知數求出,本研究

題有較好的收斂性,但缺點為對於電腦的記憶體及硬碟容量所需求的 量較大。 3-1-3 後處理 ANSYS提供兩個後處理模組:General Postprocessing(/POST1 模組)及Time-History Postprocessing(/POST26模組)。/POST1模 組是針對某一時間點,反應值在空間上的分佈;相對的/POST26模組 是針對某一空間點,反應值在時間上的變化。因此本文先利用/POST1 模組觀察累積的塑性應變圖,並取得最大之累積塑性應變值的節點, 之後再利用/POST26模組來取得該節點的塑性應變振幅。如圖3-4、圖 3-5。

3-2 Icepak計算構裝體運作後之溫度

3-2-1 前處理 (1) 軟體基本參數選定 選用暫態分析、層流模式、自然對流等模組。 (2) 建立實體模型 建立外流場以及構裝體模型。 (3) 設定材料性質 外流場部份的工作流體為空氣,另外在構裝體部分還需給定熱傳導係數、密度、比熱等性質。 (4) 分割網格 在網格方面,由於版本的限制,我們只能選擇結構性網格,其擁 有較準確的答案,由於線路和凸塊等地方是我們所關心的,因此在此 部分將做更微小的分割。在 Icepak 的網格建構中,是針對 X、Y、Z 三方向之網格最大邊長來作設定,定義邊長後,電腦將自動生成網 格;經過網格測試,最後我們選用網格最大邊長 200μm 來做為網格 劃分依據。 (5) 設定負載與邊界條件 給定晶片與上金線之間有一熱源處,總熱源生成量0.04瓦,而整 個升溫過程於60秒達到平衡狀態,而計算的時間間隔為0.1秒,另設 定外流場的停滯壓力與溫度。 3-2-2 求解分析

運用有限體積之半隱性壓力連結法(Semi-Implicit Method for

Pressure-Linked Equation;SIMPLE)技巧,來進行計算。而在軟體 中對於殘差值(Residual)Rφ並配合2-2-2節所述的SIMPLE法,則有以 下定義:

∑

∑ ∑

+ − = cells P P cells nb P P nb nb a a B a R φ φ φ φ ' (3-1)在本文所進行的數值模擬計算結果,對流場與溫度場之收斂條件經由 測試後,分別設定為10−4與10−7,另外疊代次數設定為50次。 3-2-3 後處理 可提供我們在求解結束後查看構裝體在整個暫態過程所呈現的 溫度場以及等溫線圖。

3-3 ANSYS計算應變值

3-3-1 前處理 (1) 選定分析型態 在此分析型態選用暫態分析。 (2) 構裝體運作後之溫度場重建 將Icepak所計算溫度場結果以節點溫度負載的方式代入ANSYS之 構裝體模型表面,所輸入的節點溫度越多會越接近Icepak所計算的溫 度場,所以必須經由測試以得到所需的溫度節點數目,確保獲得正確 的值。 (3) 給定負載與邊界條件 除了步驟(2)的溫度邊界條件外,還需另外設定對稱面、拘束點、 拘束面等邊界條件。 3-3-2 求解分析設定方式皆跟3-1-2相同。

3-3-3 後處理

如同 3-1-3 所述,最後可利用/POST1 模組觀看構裝體最後一刻

第四章 結果與討論

本文利用兩種溫度邊界條件,來探討構裝體凸塊與線路部分的應 變值。首先在熱循環過程中的溫度邊界條件所模擬出來的結果,可以 得到塑性應變振幅,並藉由疲勞的數學模式使我們可以知道若塑性應 變振幅越低,將有越高的可靠度,藉此比較不同參數變異對可靠度之 影響。另外由於不同結構形狀的構裝體對在其運作後所產生的溫度場 也會有所不同,因此再利用不同結構形狀的構裝體在運作後所產生的 應變值,來更精準的預測構裝體之可靠度。4-1 溫度梯度以及不同升溫曲線對構裝體產生的影響

底下,我們為了探討內部的溫度梯度以及不同的升溫曲線其對構 裝體的應變有多大的影響。首先我們探討內部溫度梯度的影響,圖 4-1 為構裝體運作後的升溫曲線,其整體的溫度場會在 Max T 和 Min T 之間,而在這兩條曲線間我們再取一條介於兩者之間的溫度曲線 Mid T,我們除了以構裝體實際運作後所得到的應變值,亦即將內部的溫 度梯度列入考慮,另外以圖 4-1 中的三條溫度曲線代入構裝體中,此 為不考慮內部的溫度梯度之影響,其中圖 4-2 和圖 4-3 分別為構裝體 運作後所產生的彈性應變圖以及塑性應變圖,而圖 4-4 和圖 4-5 則分 別為溫度邊界為 Mid T 所產生的彈性應變圖以及塑性應變圖,所有計算出來的應變值整理於表 4-1,從圖 4-2 到圖 4-5 之相互比較可發現, 不僅應變最大值皆發生在同一處且值也相近,因此我們可以推論出即 使是不考慮內部的溫度梯度,構裝體所產生的應變值仍然會接近有考 慮內度溫度梯度的應變值,所以可以判定其內部溫度梯度幾乎不影響 構裝體的應變值。而在三條不同的升溫曲線中,其最終的溫度皆各差 大約兩度,而其應變值也以線性的關係隨最高溫度的下降而下降(圖 4-6)。

4-2 填膠對構裝體的影響

我們從文獻得知填膠對構裝體有主要兩個功用,一個為能使構裝 體的溫度下降,另一個為可有效降低其破壞。 以原始設計尺寸來做探討,首先對溫度場來做比較,圖 4-7(a) 和(b)分別為未填膠以及填膠在構裝體運作 60 秒後的溫度場圖,可以 發現填膠後對構裝體的最高溫度僅能下降約 0.4℃,因此為了使溫度 可以再下降,我們將熱傳導係數從原始的 1.6W/m℃,提升兩倍和三 倍成為 3.2 和 4.8W/m℃,所得到的溫度場(圖 4-7(c)和(d))與未填膠 的最高溫度做比較分別下降 0.7℃和 0.93℃,其下降幅度依舊不大, 為了探索其原因,我們將凸塊部分從金凸塊換成傳統的錫鉛合金,並 探討未填膠以及填膠後的溫度場。在錫鉛凸塊未填膠及填膠後的溫度場方面(如圖 4-8(a)與(b)),我們可以發現最高溫部分下降了約 2.7 ℃,因此在相同熱傳導係數之填膠物質,且不同凸塊之材料性質有著 讓最高溫度下降的不同幅度,此一現象合理的推測係由於金的熱傳導 係數(K=313W/m℃)跟填膠物質的熱傳導係數差異極大,所以填膠後對 其溫度場的下降能力有限,也就是說熱源的熱幾乎是藉由金凸塊往下 傳遞,僅少量的熱藉由填膠物往下傳遞;而在傳統的錫鉛凸塊上,其 熱傳導係數為 46W/m℃,與填膠物質的熱傳導係數相差較近,因此填 膠後有比較多的熱從填膠的區域往下傳遞,所以溫度場有較大的下降 幅度。 而在應變方面,我們採用構裝體運作後的升溫過程當溫度邊界條 件,然後分別觀察未填膠及填膠後的彈性應變以及塑性應變圖,由圖 4-9 (a)和(b)可看出不管是彈性應變或者是塑性應變,其最大值皆發 生在凸塊與線路的連接處。在填膠後,由圖 4-10(a)和(b)之結果, 我們觀察凸塊與線路連接處,可以發現其塑性應變值已經大幅的下 降,且最大值也已經沒有出現在凸塊與線路的連接處了,反而是出現 在線路與基板的連接處。 另外我們採用熱循環過程的溫度當邊界條件,觀察在循環最後一 刻所產生的累積塑性應變圖。如圖 4-11 (a)和(b)所示,其結果跟上 述一樣,在未填膠時,凸塊與線路連接處有最大的累積塑性應變值,

![圖 1-1 電子構裝層級[1]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8762582.208522/73.892.177.716.169.1051/圖11電子構裝層級1.webp)

![圖 1-3 引起電子元件損壞的主要因素[3]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8762582.208522/74.892.152.748.120.1074/圖13引起電子元件損壞的主要因素3.webp)

![圖 1-5 覆晶示意圖[2]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8762582.208522/75.892.148.732.266.1075/圖15覆晶示意圖2.webp)

![圖 1-7 電子構裝的溫度和 Power 循環[6]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8762582.208522/76.892.160.739.199.1067/圖17電子構裝的溫度和Power循環6.webp)