金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立

160

0

0

全文

(2) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 內政部建築研究所 九十四年度.

(3) 094301070000G3009. 金屬與混凝土建築材料耐久耐候 試驗規範與方法手冊之建立. 受委託者:國立台灣海洋大學 研究主持人:丁育群 共同主持人:楊仲家 協同主持人:卓世偉 研. 究. 員:郭建源. 研究助理:江慶堂、林賜福. 內 政 部建 築研 究 所委 託研 究 報告 中華民國九十四年十二月.

(4)

(5) 目次. 目次 表次 ......................................................................................................... III 圖次 .......................................................................................................... V 摘 要 .....................................................................................................IX 第一章 緒論 ........................................................................................... 1 1-1 研 究 背 景 .................................................................................1 1-2 研 究 目 的 .................................................................................2 第二章 金屬腐蝕與混凝土劣化........................................................... 5 2-1 金屬大氣腐蝕機制.....................................................................5 2-2 混凝土劣化原因.........................................................................9 第三章 金屬與混凝土建材耐久性相關規範....................................... 11 3-1 金 屬 耐 久 性 相 關 規 範 ........................................................11 3-1-1 金 屬 建 材 劣 化 規 範 ..................................................13 3-1-2 金屬腐蝕試驗相關配合分析試驗 ..............................37 3-2 混凝土耐久性規範.................................................................41 3-2-1 混凝土建材抗離子入侵評估相關規範 ......................43 3-2-2 混凝土劣化相關規範 ..................................................49 3-2-3 鋼筋混凝土鋼筋腐蝕速率評估 ..................................54 第四章 金屬與混凝土耐久性試驗..................................................... 57 4-1 實 驗 計 畫 概 述 ...................................................................57 4-2 鹽 霧 試 驗 ............................................................................59 4-2-1 冷軋與鍍鋅鋼板中性鹽霧試驗實驗設計 ..................60 4-2-2 試驗步驟.......................................................................61 4-2-3 鹽霧劣化試驗結果 ......................................................64 4-3 混 凝 土 耐 久 性 試 驗 結 果 .................................................68 4-3-1 混凝土耐久性試驗設計 ..............................................69 4-3-2 氯離子試驗結果 ..........................................................70 4-4 MIP 試 驗 結 果 ...................................................................78 4-4-1 儀器簡介.......................................................................79 4-4-2 以 MIP 量測水泥質材料孔隙分佈試驗方法之建立 .80 4-4-3 水泥砂漿孔隙量測結果 ..............................................93. I.

(6) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 第五章 實驗手冊 ................................................................................. 101 5-1 鹽 霧 複 合 耐 候 試 驗 機 ....................................................101 5-2 壓 汞 孔 隙 量 測 儀 實 驗 手 冊 ..........................................114 5-3 離 子 層 析 儀 實 驗 手 冊 ....................................................126 第六章 結論與建議 ........................................................................... 141 參考書目 ............................................................................................... 143. II.

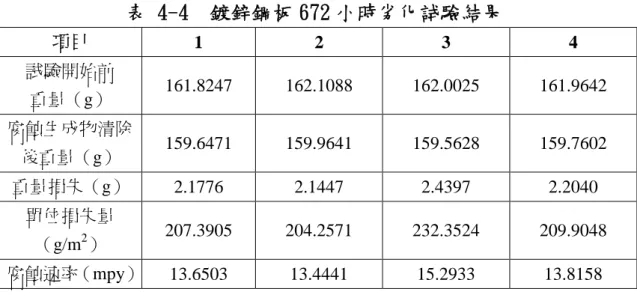

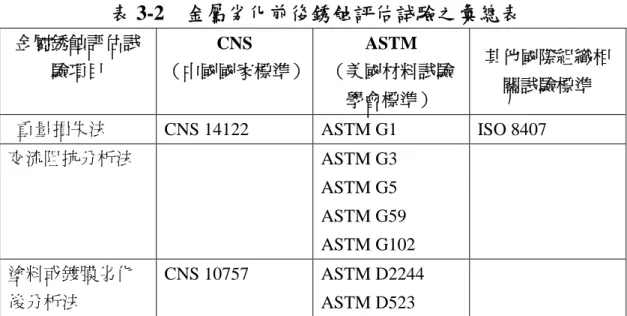

(7) 表次. 表次 表 1-1 研究計畫分項工作.....................................................................4 表 3-1 金屬劣化試驗規範之彙總表...................................................12 表 3-2 金屬劣化前後銹蝕評估試驗之彙總表...................................13 表 3-3 ISO 8565 規範規定須記錄之環境因子性質項目與頻率 [11] .........................................................................................................16 表 3-4 大氣腐蝕性分類與相當金屬標準試片第一年腐蝕速率 [12] .........................................................................................................19 表 3-5 ISO 9226 規範規定金屬標準試片純度 [13]........................20 表 3-6 三種鹽霧劣化試驗之差異性...................................................25 表 3-7 混凝土耐久性相關規範彙整表...............................................42 表 3-8 氯離子穿透性與 RCPT 總電荷量關係 [19]..........................48 表 4-1 噴霧液取樣試驗結果...............................................................66 表 4-2 SPEC 級冷軋鋼板 96 小時劣化試驗結果 ..............................66 表 4-3 SPEC 級冷軋鋼板 672 小時劣化試驗結果 ............................67 表 4-4 鍍鋅鋼板 672 小時劣化試驗結果...........................................68 表 4-5 本計畫混凝土耐久性研究配比設計表(kg/m3) .................69 表 4-6 各配比 RCPT 試驗之 6 小時總電量.......................................73 表 4-7 各配比貯鹽試驗之各深度氯離子濃度試驗值.......................74 表 4-8 壓碎取樣與模製試體 MIP 試驗的再現性分析 .....................89 表 5-1 SUGA CTP96 功能可執行範圍 ............................................104 表 5-2 AutoPore IV 9520 壓汞式孔隙儀 ..........................................115. III.

(8) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. IV.

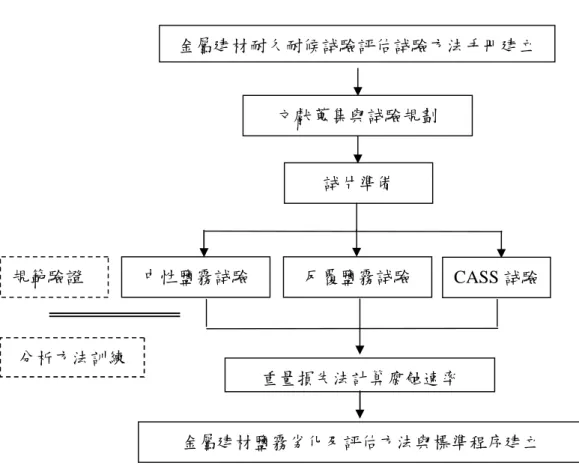

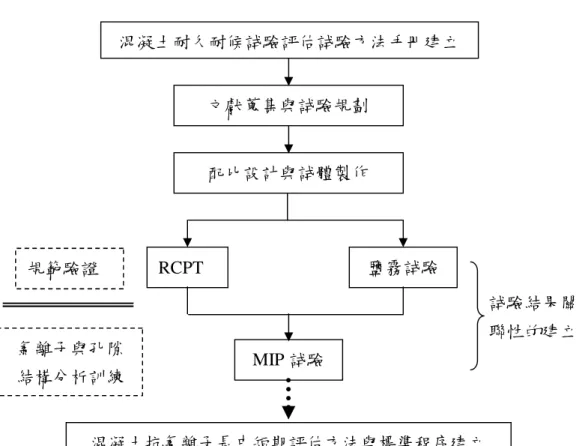

(9) 圖次. 圖次. 圖 3-1 自然環境曝曬劣化試驗過程流程圖相關規範 [11]..............14 圖 3-2 量測空氣中含鹽量的濕式蠟燭示意圖 [12] ............................18 圖 3-3 Mebon Prohesion 劣化試驗法 ................................................27 圖 3-4 MASTMAASIS 劣化試驗示意圖(ASTM G85-02:A2) .....28 圖 3-5 SWAAT 劣化試驗示意圖(ASTM G85-02:A3) .................29 圖 3-6 二氧化硫與鹽霧的複合劣化試驗示意圖(ASTM G85-02:A4) .........................................................................................................30 圖 3-7 稀釋電解液的循環噴霧劣化試驗(ASTM G85-02:A5) ....31 圖 3-8 SAE J2334 腐蝕循環劣化試驗示意圖....................................32 圖 3-9 GM 9540P 加速腐蝕劣化試驗示意圖 ....................................33 圖 3-10 鹽池試驗示意圖.......................................................................44 圖 3-11 RCPT 試驗示意圖..................................................................48 圖 3-12 半電池電位量測裝置...............................................................55 圖 4-1 金屬建材耐久耐候試驗方法手冊建立流程圖.......................58 圖 4-2 混凝土建材耐久耐候試驗方法手冊建立流程圖...................59 圖 4-3 鹽水補給桶與空氣飽和桶.......................................................62 圖 4-4 噴霧壓力旋鈕調整...................................................................63 圖 4-5 腐蝕生成物清除方式(A:浸在酸洗劑;B:震盪方式).64 圖 4-6 冷軋鋼板經 96 小時劣化後的腐蝕情形.................................65 圖 4-7 672 小時劣化後腐蝕情形(A:冷軋鋼板;B:鍍鋅鋼板) .........................................................................................................65 圖 4-8 不同添加礦物摻料配比電流與時間關係圖(W/B=0.35)..70 圖 4-9 不同添加礦物摻料配比電流與時間關係圖(W/B=0.45)..71 圖 4-10 不同添加礦物摻料配比電流與時間關係圖(W/B=0.55)..71 圖 4-11 不同添加礦物摻料配比電流與時間關係圖(W/B=0.65)..72 圖 4-12 不同配比深度與氯離子濃度關係圖(未添加礦物摻料)...75 圖 4-13 不同配比深度與氯離子濃度關係圖(添加飛灰配比).......75. V.

(10) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 圖 4-14 不同配比深度與氯離子濃度關係圖(添加爐石配比).......76 圖 4-15 不同配比深度與氯離子濃度關係圖(添加爐灰配比).......76 圖 4-16 控制系統之儀器狀態畫面.......................................................81 圖 4-17 樣品管於分析完畢後以刷子與中性清潔劑刷淨...................83 圖 4-18 MIP 樣品管與相關配件.........................................................83 圖 4-19 壓碎後取樣試體累積之水銀貫入量與孔徑關係圖.............85 圖 4-20 壓碎後取樣試體水銀貫入量與孔徑關係圖.........................85 圖 4-21 累積貫入量關係曲線斜率與孔徑關係圖(壓碎後取樣試體) .........................................................................................................86 圖 4-22 模製試體水銀累積貫入量與孔徑關係圖.............................87 圖 4-23 模製試體水銀貫入量與孔徑關係圖.....................................87 圖 4-24 累積貫入量關係曲線斜率與孔徑關係圖(模製試體).....88 圖 4-25 兩組配比水泥砂漿之 MIP 試驗結果(累積水銀貫入量)89 圖 4-26 低壓埠固定旋鈕未鎖緊導致累積水銀貫入量關係曲線異常 .........................................................................................................90 圖 4-27 高壓埠內部情形(凸點為香蕉插).....................................91 圖 4-28 香蕉插腐蝕導致累積水銀貫入量關係曲線異常.................91 圖 4-29 樣品管選擇錯誤導致累積水銀貫入量關係曲線異常.........92 圖 4-30 累積貫入孔隙體積與孔徑關係圖(未添加礦物摻料配比, 28 天材齡) ....................................................................................93 圖 4-31 累積貫入孔隙體積與孔徑關係圖(添加爐石配比,28 天材齡) .........................................................................................................94 圖 4-32 累積貫入孔隙體積與孔徑關係圖(添加飛灰配比,28 天材齡) .........................................................................................................94 圖 4-33 累積貫入孔隙體積與孔徑關係圖(添加爐灰配比,28 天材齡) .........................................................................................................95 圖 4-34 總水銀貫入量與水膠比間的關係圖(28 天材齡)..............96 圖 4-35 所有配比在各孔徑範圍的貫入孔隙體積量...........................96 圖 4-36 毛隙孔隙體積量(10 nm 至 10000 nm)與水膠比關係圖(28 天材齡) .........................................................................................97 圖 4-37 累積貫入孔隙體積與孔徑關係圖(未添加礦物摻料配比,91. VI.

(11) 圖次. 天材齡) .........................................................................................98 圖 4-38 累積貫入孔隙體積與孔徑關係圖(添加爐石配比,91 天材齡) .........................................................................................................98 圖 4-39 累積貫入孔隙體積與孔徑關係圖(添加飛灰配比,91 天材齡) .........................................................................................................99 圖 4-40 累積貫入孔隙體積與孔徑關係圖(添加爐灰配比,91 天材齡) .........................................................................................................99 圖 4-41 總水銀貫入量與水膠比間的關係圖(91 天材齡)............100 圖 5-1 SUGA CTP96 鹽霧複合耐候試驗機正面照片 ....................102 圖 5-2 SUGA CTP96 鹽霧複合耐候試驗機左側照片 ....................103 圖 5-3 SUGA CTP96 鹽霧複合耐候試驗機右側照片 ....................103 圖 5-4 SUGA CTP96 鹽霧複合耐候試驗機後側照片 ....................105 圖 5-5 SUGA CTP96 鹽霧產生裝置.................................................106 圖 5-6 浸漬溶液儲存槽排水閥門與標示牌.....................................107 圖 5-7 觸控式螢幕開關與設備主開關.............................................110 圖 5-8 控制系統浸漬試驗詢問視窗.................................................110 圖 5-9 控制系統主畫面視窗.............................................................111 圖 5-10 控制系統設備設定畫面選單視窗.........................................111 圖 5-11 控制系統設備設定試驗條件選單視窗.................................112 圖 5-12 控制系統設備設定試驗方法選單視窗.................................112 圖 5-13 MIP 試體與秤重情形...........................................................116 圖 5-14 塗抹真空油脂於樣品試管球部.............................................118 圖 5-15 密封樣品試管.........................................................................119 圖 5-16 塗抹真空油脂於樣品試管管部.............................................120 圖 5-17 樣品管進入低壓埠.................................................................120 圖 5-18 離子層析儀架構與分析流程.................................................127 圖 5-19 Metrohm MIC3 離子層析儀 .............................................128 圖 5-20 稀釋標準液配製情形.............................................................132 圖 5-21 MIC 3 與自動採樣器的擩動幫浦開關 ...............................133 圖 5-22 軟體開啟系統背景值量測.....................................................133 圖 5-23 軟體自動開啟系統背景值的電導度量測歷程圖.................134 圖 5-24 由電導度歷程圖進入檢量線預定項目設定頁.....................135. VII.

(12) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 圖 5-25 圖 5-26 圖 5-27 圖 5-28 圖 5-29. VIII. 由檢量線預定項目設定頁進入濃度設定頁.........................135 檢量線濃度設定頁.................................................................136 樣本佇列開啟後所進入的對話視窗.....................................136 由樣本佇列對話視窗進入的設定視窗.................................137 檢量線資料畫面.....................................................................139.

(13) 摘要. 摘. 要. 關鍵詞: 耐久性、氯離子、標準試驗方法、建築材料 建研所於材料試驗群成立耐久耐候實驗室,初期已購置鹽霧複合耐候試驗 機、壓汞孔隙儀、與離子層析儀,並已完成儀器訓練工作,目前暫置於台南風 雨實驗室中,且已有多次操作經驗。鹽霧複合耐後試驗機可針對建築材料進行 加速劣化之工作,壓汞孔隙儀與離子層析儀則可針對建材劣化前後物性(孔隙) 與化性(成分)上的改變進行分析。若搭配建研所所新置之掃描式電子顯微鏡 之微結構觀察,初步可著手進行各項建築材料耐久耐候之試驗研究或試驗規範 研擬之工作。如易受環境影響而產生耐久耐候疑慮的金屬與混凝土建材等。且 國內亦較缺乏此類之規範。因此可著手蒐集各國金屬與混凝土建築材料耐久耐 候試驗規範與相關文獻,並藉由所內新置之設備可初步進行各類金屬與混凝土 建材與氯離子入侵相關耐久耐候試驗方法。另一方面由於這些設備亦為目前國 內較新之儀器,所以研究人員持續操作與管理為非常重要的工作,因此本研究 亦擬建立各儀器標準操作方法與流程,以供人員研究或進行對外營運時有參考 之依據。. IX.

(14) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. X.

(15) 摘要. Abstract Keyword: durability, chloride ion, standard test method, construction material. Architecture and Building Research Institute (ABRI) plan to build up a laboratory of durability and weather resistance in materials testing group.. At the. beginning, there is the combined cyclic salt spray test instrument, mercury intrusion porosimetry, and ion chromatography located at the wind and rain test building in Tainan.. The combined cyclic salt spray test instrument could speed up failure. velocity of the architectural materials.. Mercury intrusion porosimetry and ion. chromatography can analysis the physical (void) and chemical (component, or composition) properties variation before or after the failure of construction materials. In this investigation, planning and design the handbook of durability tests of concrete and metal materials was created.. The research includes two parts.. The. first will collect the standers and references from abroad, and utilize the experiment results to built a standard testing method for concrete durability.. The second, the. database on durability of construction materials of metals will be summarized from the technique reports, the papers and the durability specifications.. XI.

(16) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. XII.

(17) 第一章 緒論. 第一章. 緒論. 1-1 研 究 背 景 近年來永續建築設計概念的推廣,使得建築師對於建築材料選擇的思維, 漸由強度、美觀、與成本的主要考量中,加入了耐久性的元素,且其重要性有 日亦增加的趨勢;結構體除在使用上超過力學極限或地震等外力因素外,可足 以導致整體毀損的因素在於構成結構系統中主要構建材料建材耐久性不足,致 使外在環境中有害因子藉由物理與化學機制進行侵蝕。而結構性建材並無法不 像裝修建材一樣,可以使用一段時間後完全可更替換,因此當考量結構物整體 服務年限時,除考量結構系統整體力學之可否承受使用靜載重或各種活載重能 力外,其構築建材本身的耐久性亦為考量的重要因子。 建築物除木構造建築物外,無論所採取大部分結構系統的形式為何,以混 凝土與金屬建材永遠佔大部份的結構體使用建材的大部份。一般而言,金屬建 材對外在環境中的離子如水氣、氯、硫化物、鹵化物等具有一定的活性,可以 立刻容易產生腐蝕的氧化與還原反應。而混凝土在設計概念中,除了承受各種 荷重外,亦提供鹼性環境與一定厚度作為金屬建材(如鋼)的保護層,延長鋼 材直接與外在環境中的離子直接接觸的時間。然而混凝土本身內部具有許多連 通的孔隙結構(如毛細孔隙或界面過渡區等),因此混凝土的保護層的作用無 法讓有害離子完全隔離於混凝土結構外,只是增加降低有害離子的傳輸路徑能 力,以延長有害離子與鋼材接觸的時間。 由於我國屬於海島型地理與氣候環境,因此結構體所面對的氣候環境是屬 於高溫潮濕的環境,加上國內高度經濟發展,都市或工業所造成的空氣污染亦 較部分歐美國家嚴重,所以各種建築所面對的耐久性問題較部分亦遠大於歐美 等國家嚴重。然而國內過去耐久性的考量與相關規範上大多僅考量在於可隨時 替換的裝修建材上,如門窗、填縫、塗料、或防水建材上。且大多參考於歐美 各國之標準訂定,與本土氣候環境能有些一段差距離。有鑑於此,內政部建築 研究所為落實建材耐久性規範與檢測本土化,積極成立國家級耐久耐候實驗. 1.

(18) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 室,目前已在台南風雨實驗室,初步先設置鹽霧劣化複合耐候試驗機、壓汞孔 隙量測儀、與離子層析儀、與掃描式電子顯微鏡等設備。因此可初步進行部分 份混凝土與金屬建材耐久性相關試驗評估工作或及研擬上述儀器之試驗手冊 規範研擬之工作,如易受環境影響而產生耐久耐候疑慮的金屬與混凝土建材 等。且因國內亦較缺乏此類之規範。因此可著手蒐集各國金屬與混凝土建築材 料耐久耐候試驗規範與相關文獻,並藉由配合所內新置之設備,可初步進行各 類金屬與及混凝土建材與氯離子入侵之相關耐久耐候試驗方法。因此本研究中 亦將擬建立鹽霧劣化複合耐候試驗機、壓汞孔隙量測儀、與離子層析儀各儀器 之標準操作方法與流程,以供人員研究或進行對外營運時有參考之依據。. 1-2 研 究 目 的 建研所擬於材料試驗群成立中耐久耐候實驗室,初期已購置之鹽霧複合耐 候試驗機、壓汞孔隙儀、與離子層析儀,並已完成儀器訓練工作,目前暫置於 台南風雨實驗室中,且已有具多次操作之經驗。鹽霧複合耐後試驗機可針對建 築材料進行加速劣化之工作,壓汞孔隙儀與離子層析儀則可針對建材劣化前後 物性(孔隙)與化性(成分)上的改變進行分析。若搭配建研所所新置之掃描 式電子顯微鏡之微結構觀察,初步可著手進行各項建築材料耐久耐候之試驗研 究或試驗規範研擬之工作。由於這些儀器僅是試驗研究過程中所使用的主要工 具之ㄧ,因此無論對外營運或對內的研究仍須完全瞭解各試驗進行的程序與規 範的要求,以及這些設備在試驗中所扮演的角色,因此須進行相關試驗規範蒐 集與各設備的試驗手冊的建立。 材料試驗群中耐久耐候實驗室,初期已購置之鹽霧複合耐候試驗機、壓汞 孔隙儀、與離子層析儀,已完成儀器訓練工作,且已具多次操作之經驗。但由 於目前耐久耐候實驗室仍屬草創階段,部分設備仍待後續購置。因此本計畫在 考量現有設備下,初步將研究分成三部份進行,分別為(1)試驗方法手冊建 立、(2)試驗規範蒐集兩方面、(3)人員試驗訓練。試驗方法手冊方面主要. 2.

(19) 第一章 緒論. 建立現有設備能夠進行與建材耐久性相關的試驗手冊。試驗規範蒐集方面則整 理國內外相關建材耐久性之研究與規範,以供後續擴充設備後以進一步執行相 關試驗研究工作。 在研究過程方面,金屬建材常用的為鋼或鋁的加工製品,而鋼或鋁的防蝕 研究目前在國內與國外的研究均相當豐碩,但大多僅在原料本身的研究,對於 金屬建材而言,若運用於鋼筋或鋼骨混凝土,則耐久性的關鍵在於混凝土抗外 在離子侵蝕的特性。若以其他裝修用的金屬建材而言,則大部份目前相關的研 究均在於防風抗雨的能力,對抵抗外在離子侵蝕的特性,如危害嚴重的氯離子 則較無太多的研究,且因為目前耐久耐候實驗室仍屬於草創階段,可進行金屬 建材的鹽霧劣化與重量損失的試驗分析研究,混凝土建材則可進行抗離子傳輸 性質評估試驗。因此本計畫在考量現有設備下,初步將研究分成三部份進行, 分別為(1)試驗方法手冊建立、(2)試驗規範蒐集兩方面、(3)進行試驗 驗證與人員訓練。試驗方法手冊方面主要統合建立現有設備能夠進行建立與建 材耐久性相關混凝土評估氯離子穿透特性的試驗方法手冊。而試驗規範蒐集方 面則整理國內外相關建材耐久性之研究與規範,以供後續建研所設備擴充設備 後可以進一步執行相關試驗研究工作。在人員試驗訓練方面,主要依據前述所 建立的試驗手冊,對建研所參與研究人員進行訓練。訓練過程則以試體配合儀 器實際操作進行。除讓所有人員熟悉儀器操作,亦考慮實驗室建置目的並不完 全在於對外的委託試驗,仍需考量所內人員可自行利用儀器進行相關建材研發 工作,故此部份重點主要在於讓所內人員可對試驗結果進行整理與分析工作。 相關研究目的與內容如下: 1. 各國金屬與混凝土建築材料耐久耐候研究文獻蒐集。 2. 相關試驗規範資料庫的建置與整理。 3. 建立鹽霧劣化複合耐候試驗機、壓汞孔隙量測儀、與離子層析儀之試驗方法 手冊。本土化之混凝土劣化耐久耐候標準試驗方法建立與驗證。 4. 藉由試驗實際進行,使研究人員充分熟悉儀器操作與原理。. 5.依各種試驗規範所規定的程序進行,藉由實際試驗所獲得之資料建立對實驗. 3.

(20) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 數據整理與分析的能力。 本研究主要工作分三大部分;(1)蒐集相關試驗規範,(2)建立試驗手冊, (3) 進行試驗驗證與人員訓練。除整理國內外相關研究與國外試驗規範外,並考量 耐久耐候實驗室現有三大主要設備(鹽霧複合耐候試驗機、壓汞孔隙儀、與離 子層析儀)之配合性,建立此主要設備之試驗手冊。並以試驗方式進行與現有 設備相關之規範驗證。計畫之各分項工作如表 1-1,並列出於本報告之位置。. 表 1-1 研究計畫分項工作 項目 規範整理. 試驗工作. 試驗手冊. 4. 細項 金屬建材. 本報告之章節 3-1-1 3-1-2. 混凝土材料. 3-2-1. 金屬鹽霧試驗. 4-2. RCPT. 4-3. Ponding. 4-3. 混凝土孔隙. 4-4. 鹽霧耐候試驗機. 5-1. 壓汞孔隙儀. 5-2. 離子層析儀. 5-3.

(21) 第二章. 第二章. 金屬腐蝕與混凝土劣化. 金屬腐蝕與混凝土劣化. 對金屬與混凝土這兩種常用的結構建材而言,金屬建材主要面對的耐久 性問題在於氧化與還原反應所產生的腐蝕問題。所以金屬建材相關耐久性規範 與試驗方法,均與量測金屬在各種環境下的腐蝕速率與劣化後的改變有關。 鋼筋混凝土結構中,混凝土對鋼筋提供保護的環境。但混凝土屬非均質的 複合材料,其本身具有許多連通的小毛細孔隙或組成材料間的界面孔隙。因此 當外部的水氣藉由毛細現象進入混凝土內時,會使得內部孔隙的濕度增加,而 外部環境中會造成金屬腐蝕的有害離子,也會藉由孔隙通路擴散至金屬表面。 所以混凝土無法完全隔離有害離子於混凝土外。對混凝土材料而言,其主要的 耐久性問題在於其內部連通孔隙的孔徑與長度對有害離子傳輸能力的影響。所 以混凝土耐久性規範或試驗大部分以混凝土內部孔隙率或抗有害離子傳輸的能 力為評估指標。因此本章將就金屬與混凝土建材主要面對的耐久性問題與相關 研究進行整理。. 2-1 金屬大氣腐蝕機制 金屬材料耐久性課題主要是由於暴露環境所造成的腐蝕。腐蝕的定義是金 屬表面與其所接觸介質(液體或是氣體)發生氧化還原反應,而氧化反應使得 表面金屬解離失去電子的過程便是腐蝕。由於大部分的金屬建材均暴露在大氣 環境中,因此當金屬表面因為雨、雪、露水、或濕氣導致表面附著水膜時,腐 蝕電化學的行為便開始逐漸產生。此時表面的水膜便是電解液,若大氣中部份 對金屬有高度活性的離子存在水膜中,將成為電化學反應中的陰極,金屬則成 為氧化反應的陽極,此即標準的電解電池。陰極的還原反應使得水中離子與電 子結合;陽極的氧化反應會使金屬表面產生金屬的離子化並放出電子,其反應 式如下所述 [1]。 陽極反應:. 5.

(22) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. M M n ne . (2-1). 陰極反應:. D n ne D. (2-2). 此金屬離子化的過程為腐蝕現象。即便是水膜中沒有任何離子存在,大氣 中氧的去極化作用會扮演還原的陰極過程。例如鐵銹的形成過程,其化學反應 如下 [1,2,3]: 陽極氧化反應:. Fe Fe 2 2e . (2-3). 陰極還原反應: O2 2 H 2 O 4e 4OH . (2-4). 由於鐵表面游離的二價鐵離子進一步與氫氧根離子形成 Fe OH 2 ,其反應式如 下 [1,2,3]: Fe 2 2OH Fe OH 2. (2-5). 此為鐵銹最內層的組成。而二價鐵離子亦會與氧和水形成三價鐵,化學反 應式如下: 4 Fe OH OH 2 O 2 2 H 2 O 4 Fe 3. 6. (2-6).

(23) 第二章. 金屬腐蝕與混凝土劣化. 三價鐵會進一步與氫氧根離子形成 Fe2 O3 H 2 O ,此即鐵銹最外層的成分。 其反應式如下: 2 Fe OH H 2 O 2 H 2 O 3 Fe2 O3 . (2-7). 一般常用的金屬建材原料為鋼筋、不銹鋼、鋁合金等,由於金屬跟很多大 氣中的離子具有很大的活性,容易產生氧化與還原反應,因此所面對的耐久性 問題主要為金屬建材所處的各種大氣環境下腐蝕情形。影響腐蝕速率快慢的因 素則可分為大氣中離子種類、濃度、溫濕度、應力、與金屬表面水膜厚度等影 響。 離子種類方面,會隨著建築物所處的地理環境而有所不同。一般而言大氣 中除了氧之外,氯離子與硫酸根離子均是加速金屬腐蝕的主要因素。原因在於 氯離子的離子半徑較小,很容易穿透金屬外層的鈍態保護膜,且氯離子的水和 能小,容易吸附於金屬表面,阻止金屬與氧化劑間的作用,所以氯離子很容易 造成金屬離子化,造成腐蝕速率加速 [3]。因此當建築物若處於海域環境中,金 屬的腐蝕速率極高。相關研究指出建築物在海岸距離 25 公尺處的腐蝕速率是 250 公尺距離的 12 倍 [2]。硫酸根離子因為其在水中的溶解度比氧大(是水的 1300 倍),且非常容易吸收電子而被還原,所以當建築物處在空氣污染環境的 區域,如大量燃煤的工業區、石化工業區、或埋在土壤內部,會加速金屬的腐 蝕 [2,3]。 濃度方面,電解液的 pH 值直接影響氫氧根離子的陰極過程。以金屬建材使 用較多的碳鋼為例,根據相關研究 [1],當 pH 大於 10 以上時,因未擴散至表 面的氧氣速率比金屬腐蝕速率大,促使金屬表面會形成三價的氧化鐵鈍化層, 使得腐蝕速率迅速下降,當 pH 介於 4~10 時,氧的擴散成為陰極反應的控制步 驟。但當 pH 小於 4 以下時,除了氧的擴散外,陰極的還原反應還包含了氫的還 原,所以腐蝕速率更為增加。但對另一種常見的金屬建材-鋁金屬而言則有很大. 7.

(24) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 差異性。鋁金屬在 pH 為 3~10 的電解液中,幾乎不會產生腐蝕,但當 pH 低於 3 和大於 10 以上時,因為氧化物會溶於強酸與強鹼中導致失去鈍態保護膜,因此 腐蝕速率迅速增加 [1,2]。對氯離子濃度而言,當氯離子擴散至鋼筋鈍態保護膜 表面,且氯離子濃度與氫氧根濃度([Cl-]/[OH-])大於一定值時,便會開始破壞 鈍態保護膜以及阻止其再形成。對硫酸根離子而言,由於在水中溶解度比氧大 1300 倍。而空氣中氧的含量約為 20%,因此當空氣中的硫酸根離子含量大於 0.0154%時,其腐蝕的效果便一定會大於氧對金屬的還原反應。而若以碳鋼和鋁 來比較,相關研究亦指出當碳鋼遇到硫酸根離子時,其腐蝕速率會大於鋁類建 材[3]。 溫濕度方面,金屬表面電解液溫度的升高,會造成電極反應加強,離子的 擴散交換機制更為增加,因此腐蝕速率會加快,但溫度超過 80℃以後,由於電 解液中氧的濃度與水膜面積的降低,其腐蝕速率或會下降。若考量濕度時,當 空氣溫度在 5~50℃範圍劇烈變化時,當相對濕度達到 65%以上時,金屬的表面 便很容易產生水膜的凝露現象。因此在晝夜溫差較大的季節或地區(如鄉村或 山區),當其溫差大於 6℃以上,且相對濕度在 70%以上時,也會容易導致金 屬的大氣腐蝕。 應力方面,當金屬建材暴露在腐蝕環境亦承受拉力同時,金屬會沿著晶界 或應力方向產生裂痕擴大至破壞,此即應力腐蝕破裂(stress corrosion cracking, SCC)。應力腐蝕破裂所承受的拉力雖然仍在線性極限範圍內,但應為腐蝕因 素導致有效面積縮小,雖然外部拉力未增加,但內部應力隨之增大,導致金屬 構件突然破裂。而單純的應力破壞,則是外部拉力增加超過線性極限範圍導致 破壞,因此會有一段明顯的塑性變形。而應力腐蝕破裂的發生必須在特定的環 境中才會產生,如碳鋼必須在強酸、強鹼、或海水中才會產生。鋁合金則在氯 化鈉溶液與大氣環境中誘發。不銹鋼則在氯化鈉與硫化氫溶液中發生。由此可 以發現常用的金屬建材在海水中均會誘發應力腐蝕破裂 [5]。 金屬表面水膜厚度方面,由於水膜越薄代表氧的還原作用更容易進行,且 若含有氯或硫酸根離子時,因為水膜越薄,代表其濃度越高,其腐蝕速率亦會. 8.

(25) 第二章. 金屬腐蝕與混凝土劣化. 增加。相關研究指出含有 0.5 N 氯化鈉濃度水膜在厚度 200μm時,碳鋼的腐蝕 速率是在同樣氯化鈉濃度電解液的 3 倍。也有研究指出氧在 0.1N 氯化鈉濃度電 解液中的擴散係數,可以由下式說明其與水膜厚度之間的關係 [2,3]: OD 0.191 10 5. (2-8). 式中 OD 為氧的擴散係數, 為水膜的厚度。由式中亦可以發現氧的擴散係 數與水膜厚度呈現反比之關係。 若金屬建材處於乾濕交替的環境中(如潮汐帶上),則因為金屬表面吸收 氧的次數增加,導致腐蝕速率的加速。如將碳鋼在 1 小時內做 12 次的乾濕循環, 其腐蝕速率是浸漬在電解液中的 40 倍以上 [2,3]。. 2-2 混凝土劣化原因 混凝土在鋼筋混凝土或預力混凝土中除了承受壓應力外,對結構物內部之 鋼筋或鋼鍵也提供了一鹼性的保護層,以延緩暴露環境中有害離子的侵入,進 而造成鋼筋或鋼鍵腐蝕。然而隨著結構物使用年限增加或是暴露的環境因素, 可能導致混凝土劣化進而失去原有保護功能,甚且造成整體結構的毀壞。混凝 土品質評估標準除抗壓強度外,耐久性亦是不可或缺之項目。影響混凝土耐久 性的因素主要可以分為內部與外部的因素。內部的因素主要包括混凝土組成材 料、配比設計、搗實過程、及養護等。而外部因素包括暴露環境及所承受的應 力狀態等 [6]。對暴露環境中的有害離子而言,會造成鋼筋或鋼鍵腐蝕的主要因 素即氯離子對鐵的親合力。由於氯對鐵及不銹鋼有很大的親和力,易使鐵金屬 離子化,進而造成孔蝕(pitting corrosion),並促使部分鋼材因電位不同產生伽 凡尼電偶(Galvanic couple),造成鋼材電動勢(electromotive force)提昇,因 而腐蝕產生紅棕色鐵銹。因此當氯離子擴散至鋼筋鈍態保護膜表面,且氯離子 濃度與氫氧根濃度([Cl-]/[OH-])大於 0.3 時,便會開始破壞鈍態保護膜以及阻. 9.

(26) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 止其再形成 [7]。鋼筋腐蝕導致體積積膨脹,致使混凝土受擠壓應力,造成龜裂, 進而保護層剝落,危害結構物安全。因此混凝土孔隙結構所構築的路徑是影響 氯離子入侵速率的主要因素。若排除內部配比因素所造成的改變,則暴露環境 中的二氧化碳與硫酸根離子會造成混凝土孔隙結構的改變。而這兩者均與水泥 漿體中氫氧化鈣(CaOH2, CH)水化生成物的化學反應有關。 二氧化碳改變孔隙結構的方式有兩種。分別為降低混凝土內孔隙水的 pH 值 與將水泥水化生成物析出。在改變 pH 值方面,空氣中若含大量的二氧化碳,當 滲透入混凝土內部時,會與孔隙水形成酸性的碳酸鹽類,導致避免鋼筋鏽蝕的 混凝土鹼性環境喪失。因此部分文獻亦將此現象稱為中性化或碳化(carbonation) [8]。另一方面水泥水化生成物中的氫氧化鈣,極易溶於水,且會析出混凝土表 面與空氣中的二氧化碳形成白色的碳酸鈣(CaCO3),並附著於混凝土表面上, 相關文獻亦將此稱為白華(efflorescence) [9]。若白華現象持續發生時,會使 混凝土局部裂縫產生。 硫酸根離子改變孔隙結構的方式亦有兩種方式,第一種係因硫酸根離子與水化 生成物中的鈣礬石(C3ASH12,ettringite)形成單鋁硫酸鹽化合物(C6AS3H12, monosulfoaluminate),並會增加 55﹪的體積,所膨脹的體積會導致漿體內部產 生擠壓應力而導致裂縫產生或孔隙加大。另一種方式則與水化生成物中的氫氧 化鈣有關。由於兩者會產生膨脹的石膏(gypsum),相關文獻指出膨脹的體積 為原本的 120﹪[10]。因此亦會對混凝土內部產生擠壓應力而導致裂縫產生或孔 隙加大。對自然環境而言,氯離子與硫酸根離子會大量存在於海水內,其中氯 離子高達約 32500 ppm,硫離子則約為 3300 ppm,因此混凝土若處於海域環境, 則空氣中所夾帶的潮濕海霧會成為影響混凝土耐久性主要因素;而過量的二氧 化碳主要由空氣污染或大量燃煤所造成,因此當混凝土位處高度污染工業區環 境時,混凝土遭受碳化的情形便較為嚴重。由於台灣地理環境使然,使得氣候 形態屬於潮濕的亞熱帶海島型氣候。加上台灣經濟高度發展,西部沿海地區大 型工業區林立。因此沿海地區的鋼筋混凝土或預力混凝土結構體不僅單純面對 氯離子與硫酸根離子的侵蝕,亦處於二氧化碳濃度較高的區域。. 10.

(27) 第三章 金屬與混凝土建材耐久性相關規範. 第三章 金屬與混凝土建材耐久性相關規範. 美國於 1976 年時曾對腐蝕所造成的經濟影響進行評估 [1,2]。發現每年的 腐蝕所耗掉的經濟成本可以高達國民生產毛額的 4.2%,而其中的 15%可以藉由 防蝕相關技術避免,這才使大眾開始正視金屬防蝕相關課題。混凝土結構物服 務年限不如預期的狀況,促使大家對混凝土品質的評估,從力學上強度的判斷 加入了混凝土耐久性的權重。本章就目前常用的金屬與混凝土建材耐久性的相 關規範進行整理。. 3-1 金 屬 耐 久 性 相 關 規 範 金屬建材若依使用用途分類可以分為結構性金屬建材與非結構性金屬建 材。其中結構性建材以鋼材為主,如鋼筋混凝土、鋼構造所使用的型鋼等。非 結構性建材,一般用於裝修或次結構使用,通常具有特殊的防銹性質與金屬光 澤,如各種不鏽鋼,金屬帷幕或門窗所使用的鋁合金或銅合金等。因此鋼、鋁、 與銅為目前最常使用的金屬建材。以耐久性而言,使用於結構性建材的鋼與其 相關合金因其抗蝕性較差,且對結構有安全性的危害,導致所衍生的問題便需 注意。 若將金屬建材直接暴露在大氣環境中,腐蝕情況會因各區域環境的落鹽 量、溫濕度、硫化物等因素,有很大的差異性。如放在海邊的碳鋼可能在一星 期之後就產生嚴重腐蝕,但若放在相對濕度 60%以下的大陸型氣候時,銹蝕現 象可能要到數年以後才可明顯辨識 [1,2]。雖然以此種方式進行金屬耐腐蝕行為 的評估較為準確,但試驗評估所花費的時間太長,對工程設計者而言,並不符 合經濟效益與時效,且因為地球氣候變遷與工業發展,無法很準確預估建築物 在未來服務年限裡的腐蝕行為。因此目前相關金屬腐蝕行為的實際評估上大多 以不同人工氣候環境加速金屬劣化來替代自然曝曬。利用短期的試驗時間推估 相對應的自然環境劣化銹蝕過程。這些在較嚴苛氣候條件下所得到的銹蝕數. 11.

(28) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 據,可提供建築物服務年限設計的參考。所以在金屬建材耐久性相關規範方面, 不論評估鋼鐵類或鋁合金類金屬時,均分成兩個階段;分別為腐蝕劣化的環境 設定相關規範與劣化前後銹蝕現象的評估方式。表 3-1 為目前常用之金屬劣化 試驗規範之彙總表。表 3-2 則為常用之劣化前後銹蝕現象的評估方式。. 表 3-1 金屬劣化試驗規範之彙總表 劣化環境. CNS (中國國家標準). 自然曝曬劣化環. CNS 14123. 境. CNS 13401. ASTM (美國材料試驗 學會標準) ASTM G50. 其他國際組織相 關試驗標準 ISO 8565 ISO 9223 ISO 9224. 鹽霧加速劣化環. CNS 13754. ISO 9225. CNS 13753. ISO 9226. CNS 14122. ASTM G1. ISO 8407. CNS 8866. ASTM B117. ISO 9227. 境. ISO 21207. 反覆循環鹽霧劣. ASTM G85. 化環境. ASTM D5894 NT Build 228 SAE J2334 GM 9540P. 硫酸與二氧化硫. CNS 4762. 劣化環境. CNS 4763. ASTM G85:A4. ISO 3231. ASTM D2247. ISO 6270. CNS 4764 CNS 4765 CNS 4766 浸漬與濕潤劣化 環境. 12. ISO 2812.

(29) 第三章 金屬與混凝土建材耐久性相關規範. 表 3-2 金屬劣化前後銹蝕評估試驗之彙總表 金屬銹蝕評估試. CNS. ASTM. 驗項目. (中國國家標準). (美國材料試驗 學會標準). 重量損失法. CNS 14122. 交流阻抗分析法. ASTM G1. 其他國際組織相 關試驗標準 ISO 8407. ASTM G3 ASTM G5 ASTM G59 ASTM G102. 塗料或鍍膜劣化. CNS 10757. 後分析法. ASTM D2244 ASTM D523. 3-1-1 金 屬 建 材 劣 化 規 範 金屬建材劣化規範依劣化環境不同可以大致區分成四類,分別為(I)自然 曝曬劣化環境、(II)鹽霧劣化環境、(III)反覆循環鹽霧劣化環境、(IV)硫 酸與二氧化硫劣化環境、(V)浸漬與濕潤劣化環境。下述就目前各國對這些劣 化環境的相關規範進行整理。. I、自然曝曬劣化環境 自然環境曝曬試驗(atmospheric exposure testing)之主要步驟乃是將金屬建 材置於大氣環境中使其自然腐蝕。一般常用的曝曬方式,是將金屬建材試片以 45 度角曝曬架上,藉由與建築物類似的大氣環境評估金屬建材的銹蝕現象。此 劣化過程與實際現況相符合,但缺點為試驗期間耗費時間過長,且銹蝕程度會 隨著置放地點氣候環境的不同而有極大的差異性,不同種類金屬放置在不同地 點時,就無法比較兩者之間抗銹蝕的能力。因此在進行試片自然曝曬試驗過程 中,第一年需進行大氣環境腐蝕性分類量測,其進行分類的方法主要藉由曝曬 開始後第一年大氣環境因子的資料蒐集與標準試片中氯離子速率之量測結果相 互比對,推估暴露環境的大氣腐蝕性。當待測金屬試片曝曬劣化至一定時間後,. 13.

(30) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 必須利用化學或電解方式去除腐蝕生成物,再藉由試片劣化前後重量的差異性 的得到待測金屬試片的腐蝕速率。相關試驗進行流程如圖 3-1 所示。. 金屬建材大氣腐蝕自然劣化試驗. 曝曬劣化過程. 第一年期曝曬. (壹) 大氣因子 資料蒐集與分類 (貳-1) 暴露環境腐蝕性分類 (貳) 標準試片腐蝕 速率之測定 (貳-2) 待測試片腐蝕生成物清除 (叁) 重量損失法. 待測試片腐蝕速率計算. 圖 3-1 自然環境曝曬劣化試驗過程流程圖相關規範. 14. [11].

(31) 第三章 金屬與混凝土建材耐久性相關規範. 本節就相關自然環境曝曬劣化所需規範整理於下:. 壹、金屬建材大氣腐蝕自然劣化試驗 參考規範: ISO 8565-1992 Metals and alloys -Atmospheric corrosion testing -General requirements for field tests. ASTM G50-76 Standard Practice for Conducting Atmospheric Corrosion Tests on Metals. CNS 14123 金屬及合金之腐蝕– 大氣腐蝕測試(現場測試之一般要求). 上述規範適用範圍為金屬與金屬塗層於戶外或有遮蔽情況下進行大氣腐蝕 測試的一般準則。其試驗結果可做為判定腐蝕形式與實驗室測試結果之關聯 性。規範中試片條件通常為 150 mm× 100 mm,厚度 1 mm 至 3 mm 的平板試片。 曝曬架的高度為避免雨水噴濺或積雪,須大於 0.75 公尺。戶外曝曬角度為 45 度或 30 度,遮蔽曝曬可分為 0、30、45、60、90 度等。ISO 8565 規範規定在自 然劣化過程時需紀錄是驗過程中的溫濕度、降雨量、以及 ISO 9225 規範所要的 二氧化硫污染量與空氣中含鹽量,相關資料蒐集的頻率則如表 3-3。而試片數量 則規定每種型態需 3 個以上之試片。試驗後的分析則包含了外觀測試、金相測 試、質量損失之測定、機械性質或材質的改變。其中的質量損失可以評估金屬 建材在大氣環境下的腐蝕速率。. 15.

(32) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 表 3-3 ISO 8565 規範規定須記錄之環境因子性質項目與頻率 [11] 環境因子. 單位. 氣溫. ℃. 相對溼度. %. 測量方式與次數. 報告項目. 連續測試,. 月平均溫度. 或一天至少 3 次. 年平均溫度. 連續測試,. 月平均溼度. 或一天至少 3 次. 年平均溼度. 氣溫高於 0℃且相對 溼度大於 80%的潤溼. h. ---. 降雨量. mm/d. 每月一次. 空氣中 SO2 氣體濃度. mg/m3. 連續性--每月一次. 空氣中 SO2 沈積率. mg/(m2.d). 連續性--每月一次. 氯化物沈積率. mg/(m2.d). 連續性--每月一次. 時間. 月平均時數 年平均時數 月總降雨量 年總降雨量 月平均濃度 年平均濃度 月平均沈積率 年平均沈積率 月平均沈積率 年平均沈積率. 規範亦說明在不同曝露時段評估腐蝕效應,並在必要時應與對比試片做比 較。而對比組則是同時間將與曝露劣化試驗相同尺寸成分的金屬試片放入濕度 低於 65% 以下不受腐蝕的環境裡。規範中亦提及大氣影響變數的關連性相當複 雜,因此測試結果不能夠完全用來預測未來之腐蝕情況,僅可提供概略性的指 標。而這個指標分類則又有相關規範,整理於(貳)節。. 16.

(33) 第三章 金屬與混凝土建材耐久性相關規範. 貳、暴露環境腐蝕性分類 參考規範: ISO 9223-1992 Corrosion of metals and alloys -Corrosivity of atmospheres-Classification. ISO 9224-1992 Corrosion of metals and alloys -- Corrosivity of atmospheres -- Guiding values for the corrosivity categories. CNS 13401 金屬及合金之腐蝕-大氣腐蝕性之分類. 此類規範指出影響金屬及合金腐蝕的大氣因子包括潤濕時間、二氧化硫污 染量、空氣中含鹽量等。所謂濕潤時間為金屬表面披覆電解液水膜導致大氣腐 蝕的時間,一般為相對濕度大於 80 度、溫度大於 0℃的時間。並由此分成 τ 1 至τ 5等五個等級。其中海洋性大氣屬於 τ 5 。若無露點產生的乾燥狀態為 τ 1 。二 氧化硫污染量則藉由大氣中的沉積率或體積濃度分成 P0 至 P3 等 4 個等級。P0 亦可定義為背景濃度,P3 為受到最大二氧化硫污染(90~250μg / m3 體積濃度)。 S0 至 S3 的 4 個等級則用來評估空氣中含鹽量,其中 S0 亦定義為背景濃度,S3 為空氣中含鹽量最大值(300~1500 mg/m2 沉積率)。大氣因子資料蒐集與分類 及標準試片腐蝕速率的相關量測方式應參考下節(貳-1 及貳-2)之相關規範。. 貳-1、大氣因子資料蒐集與分類 參考規範: ISO 9225-1992 Corrosion of metals and alloys-Corrosivity of atmospheres-Measurement of pollution. 17.

(34) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. CNS 13754 金屬及合金之腐蝕– 大氣腐蝕性(污染之測定). 此規範利用由濾紙製成的硫酸化平板放置於曝曬架上收集二氧化硫沉積 量,並由濁度法(turbidmetric method)計算沉積量。空氣中含鹽量則利用濕燭 法量測,即利用燭心貫通的濕式蠟燭,使得帶有氯化物的濕氣經由燭心排入蠟 蠋底部的收集量瓶,如圖 3-2 所示,再藉由滴定方式得到氯化物沉積量。. 圖 3-2 量測空氣中含鹽量的濕式蠟燭示意圖 [12] 最後再藉由所得到的各種沉積量數據判斷 τ 、P、S 三個因子等級交集判斷 此金屬建材在大氣環境中的腐蝕特性,分別為 C1 至 C5 共五個等級,如表 3-4 所示。而相關腐蝕特性之等級,則可對應碳鋼、鋅、鋁、銅等金屬標準試片的 腐蝕速率,如表 3-3 所示。. 18.

(35) 第三章 金屬與混凝土建材耐久性相關規範. 表 3-4 大氣腐蝕性分類與相當金屬標準試片第一年腐蝕速率 [12] 相當金屬標準試片第一年的腐蝕速率, corr 腐蝕性 分類. g/(m2.a). 腐蝕性. ( μm/ a) 碳鋼. C1. 非常低. C2. 低. C3. 中等. C4. 高. C5. 非常高. 鋅. 銅. ≦10. ≦0.7. ≦0.9. (≦1.3). (≦0.1). (≦0.1). 10~200. 0.7~5. 0.9~5. (1.3~25). (0.1~0.7). (0.1~0.6). 200~400. 5~15. 5~12. (25~50). (0.7~2.1). (0.6~1.3). 400~650. 15~30. 12~25. (50~80). (2.1~4.2). (1.3~2.8). 650~1500. 30~60. 25~50. (80~200). (4.2~8.4). (2.8~5.6). 鋁 省略 ≦0.6 0.6~2 2~5 5~10. 相關標準試片腐蝕速率的量測則可由下列規範進行。. 貳-2、標準試片腐蝕速率之測定 參考規範: ISO 9226-1992 Corrosion of metals and alloys-Corrosivity of atmospheres-Determination of corrosion rate of standard specimens for the evaluation of corrosivity. CNS 13753 金屬及合金之腐蝕-大氣腐蝕性(測定標準試片之腐蝕速率以評估腐蝕性). 19.

(36) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 大氣因子資料蒐集與分類及標準試片腐蝕速率試驗均以一定純度的金屬 (其純度要求如表 3-5)做成標準試片。依規範進行第一年大氣曝曬後,進行腐 蝕生成物清除,利用金屬腐蝕前後重量的差異,由重量損失法推算腐蝕速率. corr 。. 表 3-5. ISO 9226 規範規定金屬標準試片純度 [13]. 材質. 純度. 鋼. 非合金碳鋼(Cu=0.03~0.1%, P<0.07%)。. 鋅. 98.5%以上之純度. 銅. 99.5%以上之純度. 鋁. 99.5%以上之純度. 參、待測試片腐蝕生成物清除 參考規範: ISO 8407-1991 Corrosion of metals and alloys -- Removal of corrosion products from corrosion test specimens. ASTM G1-03 Standard Practice for Preparing, Cleaning, and Evaluating Corrosion Test Specimens. CNS 14122 金屬及合金之腐蝕– 大氣腐蝕– 試片腐蝕生成物清除法. 試片進行自然曝曬劣化後須將腐蝕生成物以清洗和化學或電解清理方式去 除,去除後並量測其重量損失變化。以鋼鐵類金屬而言,試片不論經過任何劣. 20.

(37) 第三章 金屬與混凝土建材耐久性相關規範. 化方式後的腐蝕生成物之清除,主要以鹽酸酸洗方式為主,即以 500 mL 鹽酸加 蒸餾水至 1000 mL(50%濃度)並加入 3.5 g 六甲基四銨(hexamethylenetetramine) 的腐蝕抑制劑為化學清洗劑在 20~ 25℃下將劣化後碳鋼試片浸漬 10 分鐘以上去 除腐蝕生成物。不銹鋼則以 100 mL 的硝酸(HNO3)與 20 mL 的氫氟酸加蒸餾 水至 1000 mL 為清洗劑,並在 20~ 25℃下將劣化後不銹鋼試片浸漬 5 至 20 分鐘 去除腐蝕生成物,或在 60℃且 10% 濃度的硝酸溶液中放置 20 分鐘去除生成 物。鋁合金則以硝酸為清洗劑,在 20~ 25℃下將劣化後鋁或鋁合金試片浸漬於 內 1 至 5 分鐘去除腐蝕生成物。另外亦有多種化學與電解清除方式,可詳見規 範說明。最後再依規範計算待測試片之腐蝕速率。. II、鹽霧加速劣化環境 參考規範: ISO 9227 Corrosion tests in artificial atmospheres -- Salt spray tests. CNS 8886 鹽水噴霧試驗法. ASTM B117-03 Standard Practice for Operating Salt Spray (Fog) Apparatus. ISO 21207-2004 Corrosion tests in artificial atmospheres-Accelerated corrosion tests involving alternate exposure to corrosion-promoting gases, neutral salt-spray and drying (本規範提供重量損失量測). 鹽水噴霧試驗(salt spray test)是目前常用於金屬建材的加速劣化試驗。主. 21.

(38) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 要原因在於劣化過程所耗費時間較短,且可明顯看到金屬建材腐蝕生成物的產 生,可以讓工程設計人員迅速得到某金屬建材的抗腐蝕能力。其主要腐蝕因子 僅考量海域環境中的氯離子。所產生的腐蝕行為是氯離子具較小離子半徑特性 與一定之水合能的因素。因為其離子半徑小,很容易穿透金屬表面的氧化鈍態 膜後,其所具的水合能可輕易的附著於金屬表面的小孔隙中,以取代氧化物中 的氧,將不溶性的氧化物變成可溶性的氯化物,造成氧化鈍態膜無法生成,而 造成腐蝕。鹽水噴霧試驗與自然曝曬試驗不同處在於鹽水噴霧試驗屬人工加速 劣化試驗。將待測金屬建材放入包含噴霧室、溫濕度調節設施、鹽液儲存設備 之鹽霧劣化試驗箱。其中噴霧室的容積至少為 0.2 m3,並包含鹽水噴霧裝置與 試片支架。而鹽霧劣化的產生主要由壓縮空氣以一定的壓力將鹽水輸送至噴霧 裝置噴嘴,形成 0.098 0.010 MPa 的壓力,使鹽霧均勻噴灑在試片上。其試片 大多採用 70 × 150 mm 或 60 × 80 m 的平板試片,以 20 5 度角放置在支架上。 鹽霧劣化所使用的鹽液通常為 5%的氯化鈉溶液,其濃度大於海水中氯離子的濃 度,其試驗過程最多不超過 1000 小時,相對於自然曝曬劣化以年為計算周期, 可以說是較為迅速。鹽霧劣化試驗一般可分為中性鹽霧劣化試驗(neutral salt spray test, NSS)、醋酸鹽霧劣化試驗(acetic acid salt spray test, AASS)、與含 銅加速醋酸鹽霧劣化試驗(copper-accelerated acetic acid salt spray test, CASS )。 規範中敘述三種典型鹽霧劣化試驗方法中的設備、試藥、程序、與判定方 法等。並說明典型腐蝕生成物化學去除方式(與 ISO 8407、CNS 14122、ASTM G1 相同)。判定方法建議採用面積法與重量法判定,其中面積法在附錄中說明 相關判斷方式,主要利用不得小於 5000 mm2 (50 ×100 mm)的有效面積內銹 蝕狀況比對標準圖後,取最接近式片狀況之標準圖數字,即為分級數字 RN,分 級數字總共分成 0~10 級,其中 9~10 級間又包含 9.3、9.5、與 9.8 三級,共 14 個等級。RN0 代表腐蝕面積大於 50%,RN10 代表腐蝕面積為 0.01%。無論何 種鹽霧劣化試驗均包含三個過程,分別為試驗設備性能的驗證、鹽霧劣化試驗 劣化的進行、與腐蝕生成物的清除和判定等大三部份。其中試驗設備性能的驗 證包含了噴霧液取樣與儀器再現性評估兩個過程。規範亦在附錄中說明鹽霧劣. 22.

(39) 第三章 金屬與混凝土建材耐久性相關規範. 化試驗機的構造。 規範中說明鹽霧劣化試驗設備的鹽水濃度在試驗過程中不能更動,且提供 噴霧噴出的空氣,其相對濕度必須維持在 95% 至 98%之間,空氣壓力為 0.098 MPa,空氣飽和器的溫度要保持在 47 2℃內,且空氣飽和器內的水與空氣必須 去除不純物。溫濕度測定設備必須離噴霧室內壁 100 mm 以上,長時間運轉時, 設備建議需有鹽水自動補給設施。鹽霧劣化試驗方面,依 NSS、AASS、與 CASS 三種試驗方法之不同有大致的說明如下:. 壹、中性鹽霧劣化試驗(NSS) 中性鹽霧劣化試驗之鹽水溶液,使用化學試藥級的氯化鈉加入導電率低於 20μS/ c m的去離子水。其濃度為 50 5 g/L,比重在 1.029 至 1.036 之間,而 pH 必需維持在 6.5 至 7.2 間。試驗時噴霧室試片支架附近的溫度與鹽水儲存槽內的 溫度需保持在 35 2℃內。儀器設備性能驗證方面,需進行噴霧液取樣與再現性 試驗。其中噴霧液取樣在設備充滿噴霧狀態下運轉 24 小時候進行,其取樣筒的 水平面積必須為 80 cm2,每小時平均收集 1.5~0.5 mL 液體樣本,取樣後測試其 濃度、比重、與 pH 值判斷是否合乎 NSS 試驗鹽液之規定。再現性方面則需以 4 塊 70 × 150 mm,厚度 1 0.2 mm 表面無缺陷之 SPEC 級冷軋鋼板為參考試片。 參考試片於試驗前需量測質量至 1 mg 位數,並將參考試片放置於試驗槽內的四 個象限,放置在支架上的角度為 20 5 度。進行 96 小時的 NSS 試驗劣化過程。 96 小時後,將參考試片以 50%濃度鹽酸溶液(含 3.5 g 六亞甲四銨腐蝕抑制劑) 清洗去除腐蝕生成物,並以清水沖洗與乾燥後秤取試片質量至 1 mg 位數,四片 參考試片減少的質量均須為 140 30 g/m2。試驗裝置便滿足運轉再現性要求。 而待測試片於劣化後的腐蝕判定可採用前述之面積法或依 ISO 8407、CNS 14122、ASTM G1 進行重量損失法量測。. 23.

(40) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 貳、 醋酸鹽霧劣化試驗(AASS) 醋酸鹽霧劣化試驗與中性鹽霧劣化試驗之差別在於鹽霧劣化試驗溶液中添 加冰醋酸,使得 5%氯化鈉溶液的 pH 值由中性變為酸性(pH=3.1~3.3),溫度 設定與 NSS 相同。此改變使得 AASS 劣化的腐蝕速率比 NSS 試驗快 3 倍左右。 AASS 常用於鋁或不銹鋼的腐蝕劣化。相關規範與 CNS 8886、ISO 9227 相同。 儀器設備性能驗證方面,同樣的須進行噴霧液取樣與再現性試驗。在噴霧液取 樣方面與 NSS 相同;但其再現性試驗方面與 NSS 不同於參考試片的材質和試驗 時間。AASS 參考試片的材質採用鋅板,試驗時間為 24 小時,腐蝕生成物去除 方式則先浸漬在 25 5℃的鉻酸水溶液(濃度為 300 g/L)中 3 分鐘,再浸入 80℃ 的鉻酸水溶液中 1 分鐘,最後浸於 40 5℃的溫水中洗淨後乾燥秤重。四片參考 試片減少的質量均須為 40 12 g/m2,試驗裝置便滿足運轉再現性要求。. 參、含銅加速醋酸鹽霧劣化試驗(CASS) 含銅加速醋酸試驗也是由 NSS 改良,主要將 5%鹽液加入 0.205 0.015 g 的 氯化亞銅,並以冰醋酸將 pH 值由中性調整為 pH=3.1~3.3。試驗溫度則升高為 50 2℃,鹽水儲存槽改為 50 2℃。這樣的改變使得 CASS 劣化的腐蝕速度比 NSS 試驗快 8 倍左右。此方法常用於鋁或不銹鋼的腐蝕劣化。規範包含在 CNS 8886、ISO 9227 內。儀器設備性能驗證方面及噴霧液取樣與 NSS 相同。再現性 試驗方面與 AASS 採用相同材質的參考試片與試驗時間。但四片參考試片減少 的質量均須 95 25 g/m2,試驗裝置才可達到再現性要求。 以下將中性鹽霧劣化試驗、醋酸鹽霧劣化試驗、含銅加速醋酸鹽霧劣化試 驗等三種鹽霧劣化之噴霧液、溫度、參考試片、再現性試驗驗證標準、與腐蝕 性的差異彙整如表 3-6。. 24.

(41) 第三章 金屬與混凝土建材耐久性相關規範. 表 3-6 三種鹽霧劣化試驗之差異性 項目. NSS. AASS. 5%氯化鈉. 5%氯化鈉. 6.54~7.2. 3.1~3.3. 3.1~3.3. 存槽溫度. 35℃. 35℃. 50℃. 參考試片. 冷軋鋼板. 鋅板. 鋅板. 再現性試驗時間. 96. 24. 24. 再現性試驗標準. 140 30 g/m2. 40 12 g/m2. 95 25 g/m2. 腐蝕性. ──. 約 NSS 3 倍. 約 NSS 8 倍. 噴霧液成分 噴霧液 pH 值. CASS 5%氯化鈉+0.205 g 氯化亞銅. 試片支架附近與鹽水儲. III、反覆循環鹽霧劣化環境 參考規範: Nordtest method NT Build 228-1992 (Prohesion 劣化試驗) Building materials, coating systems on materials resistance and protective value. ASTM G85-02 Standard Practice for Modified Salt Spray (Fog) Testing Annex A1, acetic acid-salt spray test , continuous Annex A2,cyclic acidified salt spray test Annex A3, seawater acidified test, cyclic (SWAAT). Annex A4, SO2 salt spray test, cyclic Annex A5, dilute electrolyte cyclic fog dry test. SAE J2334-2003 Laboratory Cyclic Corrosion Test(Cosmetic Corrosion Lab Test). 25.

(42) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. GM 9540P-97 Accelerated corrosion test. ASTM D5894-96 Standard Practice for Cyclic Salt Fog/UV Exposure of Painted Metal, (Alternating Exposures in a Fog/Dry Cabinet and a UV/Condensation Cabinet. 鹽霧劣化加速試驗的相關研究中,學者指出 ISO 9227 所指的三種鹽霧劣化 試驗(NSS、AASS、CASS)與自然環境曝曬劣化之間並無一定之關係 [14]。 如同時將相同厚度鋅鍍層(Zinc coating)與鎘鍍層(Cadmium coating)的碳鋼 進行中性鹽霧劣化與自然曝曬劣化試驗。中性鹽霧劣化試驗後的重量損失結果 發現鋅鍍層抗腐蝕性較鎘鍍層高,但戶外自然曝曬劣化試驗卻發現相反的結 果。以電化學的伽凡尼電位而言,鋅的電位高於鎘,因此鋅渡層的抗腐蝕性應 較低。若表面經紅丹漆處理的冷軋鋼板(painted cold rolled steel)與鍍鋅鋼板 (electrogalvanized)在兩種劣化試驗中比較,同樣的也會發生相同矛盾的試驗 結果。因紅丹漆在高濕度鹽霧中會迅速引起皂化分解。其中主要的差異性在於 鹽霧劣試驗所使用的氯離子濃度為 5%,而一般海水中的氯離子濃度僅為 3.5%, 沿海環境的大氣中,氯離子濃度更低於 1%。因此各種由中性鹽霧劣化試驗改良 的反覆循環鹽霧劣化試驗相繼發展出來模擬戶外自然曝曬劣化。其中最常用的 有 Prohesin 試驗、ASTM 循環鹽霧試驗、SAE J2334 試驗、與 GM 9540P 等。 下述則就其試驗方式與規範加以介紹。. 壹、Prohesion 劣化試驗(Nordtest method NT Build 228-1992) Prohesion劣化試驗最初是由英國鐵道公司與Mebon塗料公司所發展出來的 人工劣化模式,而Prohesion這個詞彙主要是由Protection is Adhesion連結而來, 即金屬建材保護(防蝕),主要與塗層或批覆材附著性有關。而最初由Mebon 所發展的方法目前被北歐測試合作組織(Nordisk Innovations Center test methods,. 26.

(43) 第三章 金屬與混凝土建材耐久性相關規範. nordtest)列入規範。 規範中的Prohesion劣化試驗定義為Mebon Prohesion 劣化試驗法(The Mebon Prohesion test method)其內容為噴霧與乾燥過程的循環組合。採用的噴 霧溶液為0.5 g/L的氯化鈉溶液與3.5 g/L的硫化銨溶液,試驗條件以6個小時為一 個循環單位。分別為4個小時 20 5℃的噴霧過程和2個小時 35 2℃的乾燥過 程。劣化試驗進行的過程一般均大於1000小時(167次以上)。相關試驗流程如 圖3-3所示。相關研究文獻均表示Mebon Prohesion 劣化試驗與自然環境曝曬劣 化試驗結果關聯性較佳。Mebon Prohesion法經過一段時間發展之後被各國所採 用,但其循環程序組合則有不同的改變,以符合各種大氣環境曝曬劣化所得到 的結果。. Mebon Prohesion 劣化試驗. 4 小時鹽霧試驗,試驗溫度:35℃ 噴霧溶液:0.5 g/L 的氯化鈉+3.5 g/L 的硫化銨溶液. 2 小時烘乾,試驗溫度:35℃. 試驗結束. 圖 3-3 Mebon Prohesion 劣化試驗法. 27.

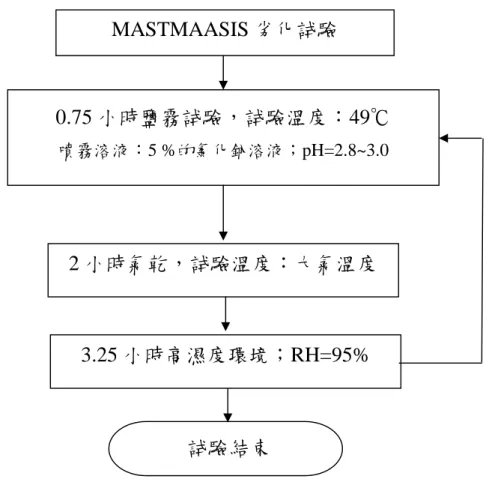

(44) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 貳、ASTM 循環鹽霧劣化試驗 ASTM採用Prohesion 劣化試驗的概念將鹽水噴霧試驗(ASTM B117)改良 成五種循環鹽霧劣化試驗(ASTM G85-02;A1~A5)。 A1 的試驗方式與 ISO 9227 及 CNS 8886 的醋酸鹽霧劣化試驗(AASS)相 同,A2 為循環醋酸鹽霧劣化試驗,又稱為 MASTMAASIS 試驗,一般用於鋁或 鋁合金的抗腐蝕性評估,試驗共 3 個部份的循環組合,分別為噴霧、乾燥、與 高濕度環境。噴霧方面,此部份過程所進行的時間為 0.75 小時,噴霧液的成分 與 AASS 試驗相同,試驗溫度為 49℃。乾燥部份為氣乾狀態,過程為 2 小時。 高濕度環境是暴露在相對濕度 95%的環境中 3.25 小時,總共循環過程共 6 小時。 相關試驗流程如圖 3-4 所示。. MASTMAASIS 劣化試驗. 0.75 小時鹽霧試驗,試驗溫度:49℃ 噴霧溶液:5 %的氯化鈉溶液;pH=2.8~3.0. 2 小時氣乾,試驗溫度:大氣溫度. 3.25 小時高濕度環境;RH=95%. 試驗結束. 圖 3-4 MASTMAASIS 劣化試驗示意圖(ASTM G85-02:A2). 28.

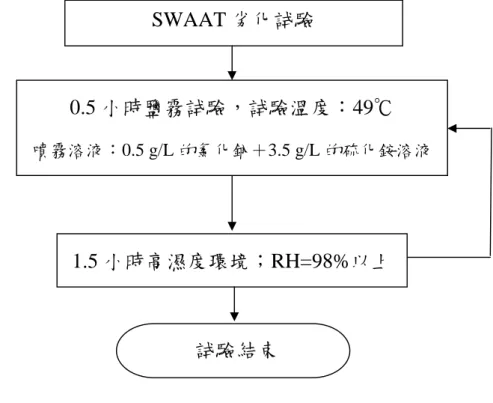

(45) 第三章 金屬與混凝土建材耐久性相關規範. A3 為酸性海水的循環鹽霧試驗,又稱 SWAAT 試驗,主要也常用於鋁或 鋁合金抗腐蝕性評估,包含兩部分循環過程,分別為 0.5 小時的噴霧過程與 1.5 小時的高濕度環境(相對濕度大於 98%以上)。噴霧液體則為經過酸化的人造 海水(氯離子濃度 3.5%,pH=2.8~3.0),試驗溫度均維持在 49℃,用於評估金 屬表面的有機塗層時(如油漆),可使用 24 至 35℃之試驗溫度。相關試驗流程 如圖 3-5。. SWAAT 劣化試驗. 0.5 小時鹽霧試驗,試驗溫度:49℃ 噴霧溶液:0.5 g/L 的氯化鈉+3.5 g/L 的硫化銨溶液. 1.5 小時高濕度環境;RH=98%以上. 試驗結束. 圖 3-5 SWAAT 劣化試驗示意圖(ASTM G85-02:A3) A4 試驗為二氧化硫(SO2)與鹽霧的複合劣化試驗,用來模擬金屬建材對 酸雨的抗蝕能力。循環方式共分成 2 種。第一種劣化方式,主要是噴霧與二氧 化 硫 環 境 的 劣 化 組 合 。 其 試 驗 方 式 是 在 試驗 箱 內 持 續 進 行 中 性鹽 霧 劣化 (NSS),但在過程中將二氧化硫以每 6 小時 1 次的頻率,每次 1 小時的時間,. 29.

(46) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 讓二氧化硫以 35 cm2/minute/m3 試驗箱容積的劑量,加入中性鹽霧劣化過程,使 用的噴霧溶液與 NSS 相同,試驗溫度為 35℃。第二種劣化方式為循環試驗,主 要為噴霧、二氧化硫環境、與高濕度環境(相對濕度大於 98%以上)。噴霧與 第一種劣化方法相同為 NSS,階段時間為 0.5 小時,其後為 0.5 小時的二氧化硫 暴露環境,其二氧化硫進入試驗箱內速率亦為 35 cm2/minute/m3,最後則為 2 小 時高濕度環境,總共一次循環過程需耗費 4 小時,試驗溫度則為 35℃。相關試 驗流程如圖 3-6 所示。. 二氧化硫與鹽霧複合循環劣化試驗. 0.5 小時鹽霧試驗,試驗溫度:35℃ 噴霧溶液:5 %的氯化鈉溶液;pH=2.8~3.0. 0.5 小時二氧化硫暴露環境. 2 小時高濕度環境;RH=95%. 試驗結束. 圖 3-6 二氧化硫與鹽霧的複合劣化試驗示意圖(ASTM G85-02:A4). 30.

(47) 第三章 金屬與混凝土建材耐久性相關規範. A5 試驗為稀釋電解液的循環噴霧劣化試驗,所謂稀釋電解液即噴霧液為 0.05%氯化鈉溶液與 0.35%氯化銨溶液所組成,其 pH 值介於 5.0 至 5.4 之間。試 驗過程包含噴霧與乾燥兩個循環過程。噴霧部分的歷程為 1 小時,試驗溫度為 室溫狀態。烘乾過程以 35℃溫度烘乾 1 小時。規範說明此試驗的劣化能力相當 於 Mebon Prohesion 劣化試驗法。常用於鋼鐵金屬或塗料的抗蝕能力評估。相 關試驗流程如圖 3-7 所示。. 稀釋電解液循環噴霧劣化試驗. 1 小時鹽霧試驗,試驗溫度:室溫狀態 噴霧溶液:0.05%氯化鈉+0.35%氯化銨溶液. 1 小時烘乾,試驗溫度:35℃. 試驗結束. 圖 3-7 稀釋電解液的循環噴霧劣化試驗(ASTM G85-02:A5) 參、SAE 腐蝕劣化試驗法-SAE J2334 SAE 為 國 際 車 輛 工 程 協 會 ( Society of Automotive Engineers, SAE International), SAE J2334 為汽車工業廣為使用的腐蝕循環劣化試驗,一般認 為 80 個循環(80 天)的 SAE J2334 劣化時間可以相當於 5 年的戶外曝曬劣化 試驗 [15]。. 31.

(48) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 其劣化循環過程為兩個大部份所組成,第一部分為三個階段的循環所組成, 每完成 1 個第一部分的循環要 24 小時,其中包括 6 小時 100%相對濕度的曝曬 過程(溫度為 50℃),0.25 小時的噴霧過程(溫度為 25℃),與 17.75 小時的 烘乾過程(溫度為 60℃,相對濕度 50%)。噴霧過程使用的噴霧液為 0.5%氯 化鈉溶液、0.1%氯化鈣溶液、與 0.075%重碳酸鈉溶液(NaHCO3)所組成,相 關試驗流程如圖 3-8 所示。第二部分則是每當遇到週末或假日時僅進行烘乾過 程(溫度為 60℃,相對濕度 50%)。. SAE J2334 腐蝕循環劣化試驗. 6 小時高濕度環境;RH=100%,試驗溫度:50℃. 0.25 小時鹽霧試驗,試驗溫度:25℃ 噴霧溶液:0.5%氯化鈉+0.1%氯化鈣+0.075%氯化鈣溶液. 17.75 小時烘乾*,溫度:60℃;RH=50% *. 週末與假日. 僅進行烘乾. 試驗結束. 圖 3-8 SAE J2334 腐蝕循環劣化試驗示意圖 肆、GM 加速腐蝕劣化試驗法-GM 9540P GM 為美國通用汽車公司(General Motors Company),GM 9540P 也是一. 32.

(49) 第三章 金屬與混凝土建材耐久性相關規範. 種廣泛使用的腐蝕循環劣化試驗。 劣化過程是由室溫環境暴露、水霧環境、與烘乾過程三個部份所組成的循 環試驗。每進行一次循環需耗費 24 小時。其中室溫環境暴露過程歷時為 8 小時, 試驗槽內的濕度要保持在 40%到 50%之間。但在這 8 小時內需進行 4 次的中性 鹽水噴霧,噴霧時間的長短須視噴霧可否使得待測試片完全濕潤和間隔時間內 是否可以讓試片表面乾燥而定,鹽霧液為 0.9%氯化鈉溶液、0.1%氯化鈣溶液、 與 0.025%重碳酸鈉溶液(NaHCO3)所組成。其次則進行 8 小時水霧試驗,噴 霧液則使用純水,試驗溫度維持在 49℃。最後 8 小時則進行 60℃烘乾過程,而 此時相對濕度必須低於 30%。此試驗亦有人稱為 CCT 試驗。相關試驗流程如圖 3-9 所示。. GM 9540P 循環劣化試驗. 8 小時室溫曝曬(含 4 次鹽霧試驗) 噴霧溶液:0.9%氯化鈉+0.1%氯化鈣+0.025%重碳酸鈉溶液. 8 小時水霧劣化;試驗溫度:49℃. 8 小時烘乾;溫度:60℃:RH<30%. 試驗結束 圖 3-9 GM 9540P 加速腐蝕劣化試驗示意圖. 33.

(50) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 伍、鹽霧與 UV 光複合劣化試驗(ASTM D5894) 由於一般的戶外大氣曝曬試驗包含了日照過程,因此有利用 UV 燈模擬日 光的照射在加上中性鹽霧的複合劣化試驗方式。此試驗是 ASTM G85 Annex A5 與 ASTM G154 規範的综合。ASTM G154 的名稱為「Standard Practice for Operating Fluorescent Light Apparatus for UV Exposure of Nonmetallic Materials」 主要是說明利用 340nm 波長的紫外光燈管模擬日照。試驗過程共包括 2 個大部 分的循環過程,每個過程循環過程為 2 週。1 週為 ASTM G85 Annex A5 的稀釋 電解液循環噴霧劣化試驗,結束後再進行 1 週的紫外光燈管照射劣化過程,才 完成整個 1 次循環過程。一般而言在鹽霧與 UV 光複合劣化試驗 1000 小時後的 腐蝕行為會相當於 2 年的海域環境曝曬 [16]。. IV、硫酸與二氧化硫腐蝕劣化環境 參考規範: CNS 4762 不銹鋼之 5%硫酸腐蝕試驗法. CNS 4763 不銹鋼之硫酸– 硫酸鐵腐蝕試驗法. CNS 4764 不銹鋼之 65%硝酸腐蝕試驗法. CNS 4765 不銹鋼之硝酸– 氫氟酸腐蝕試驗法. 34.

(51) 第三章 金屬與混凝土建材耐久性相關規範. CNS 4766 不銹鋼之硫酸– 硫酸銅腐蝕試驗法. ISO 3231-1993 Paints and varnishes-Determination of resistance to humid atmospheres containing sulfur dioxide (二氧化硫劣化試驗). 硫酸與二氧化硫腐蝕試驗主要用於不銹鋼、金屬鍍膜、或塗料的抗腐蝕特 性之評估。由於不鏽鋼屬合金鋼,內部摻有 10%~30%的鉻、與 0%~22%的鎳。 其主要抗蝕機制是因為不銹鋼表面容易形成一層緻密的氧化鉻鈍態膜,阻止外 在氯或氧離子直接接觸鋼鐵表面造成腐蝕。但硫會與氧化鉻行成可溶的硫化 鉻,造成鈍態膜喪失,但若鉻、鎳、鉬含量提升或添加銅,則可抵抗各種濃度 的硫酸。以耐蝕性極佳的鈦合金而言,硫酸根離子對鈦的腐蝕性極高。以二氧 化硫氣體而言,由於它屬於一種強的陰極去極化劑,且溶解度較氧高 1300 倍, 所以各種金屬鍍膜與塗料均需評估在二氧化硫暴露環境下是否可具保護金屬基 材的能力 [1,2]。. 壹、不銹鋼劣化試驗 規範中不銹鋼的劣化試驗試片放入各種濃度沸騰的強酸溶液內,浸漬 6 小 時後,依規範去除腐蝕生成物方式,觀察其腐蝕損失量。. 貳、二氧化硫劣化試驗 除 ASTM G85 A4 二氧化硫鹽霧複合劣化試驗以外,另一種評估塗料或金 屬鍍膜在二氧化硫環境中的劣化方式,其試驗方式不包含鹽霧劣化試驗,而是 在潮濕環境中含有二氧化硫的腐蝕成分。試驗主要在 0.5 m2 的試驗區域內,將 最多 16 片 150 ×100 mm 試片吊掛起來,並在試片下方以加熱器加熱含有二氧化 硫的溶液,二氧化硫溶液固定為 2 公升,其中含 0.2 公升的二氧化硫,將此溶. 35.

(52) 金屬與混凝土建築材料耐久耐候試驗規範與方法手冊之建立. 液加熱 40℃,產生一個帶有二氧化硫的潮濕大氣劣化環境。試驗循環過程包含 兩個部分,第一部份是在緊閉的試驗槽中以二氧化硫加速劣化 8 小時;第二部 份是打開試驗槽,並關閉加熱器,在與外部空氣相同的環境中 16 小時。一般而 言,這項試驗要進行 10 次循環,若是塗料塗層或金屬鍍膜沒有明顯外觀改變或 造成金屬基材腐蝕便認為通過此項試驗。在 10 次循環不產生外觀改變或基材腐 蝕,此塗層或鍍膜之抗硫性極佳。. V、浸漬與濕潤劣化環境 參考規範: ISO 2812-1993 Paints and varnishes-Determination of resistance to liquids-Part 2: Water immersion method (浸漬). ISO 6270-1998 Paints and varnishes -- Determination of resistance to humidity -- Part 1: Continuous condensation (濕潤). ASTM D2247-02 Standard Practice for Testing Water Resistance of Coatings in 100% Relative Humidity (濕潤). 浸漬與濕潤試驗主要用於評估有機塗料對金屬基材的防護能力,一般而言 如 NT Build-228(Prohesion 劣化試驗)規範中規定,試片在 96 小時試驗後塗 料塗層沒有明顯的外觀改變或造成金屬基材腐蝕便認為通過此項試驗。這項試 驗常配合塗層的光澤改變率和色差試驗同時進行。. 36.

數據

![表 3-3 ISO 8565 規範規定須記錄之環境因子性質項目與頻率 [11] 環境因子 單位 測量方式與次數 報告項目 氣溫 ℃ 連續測試, 或一天至少 3 次 月平均溫度年平均溫度 相對溼度 % 連續測試, 或一天至少 3 次 月平均溼度年平均溼度 氣溫高於 0℃且相對 溼度大於 80%的潤溼 時間 h --- 月平均時數年平均時數 降雨量 mm/d 每月一次 月總降雨量 年總降雨量 空氣中 SO 2 氣體濃度 mg/m 3 連續性--每月一次 月平均濃度 年平均濃度 空氣中 SO 2 沈積率 mg/(](https://thumb-ap.123doks.com/thumbv2/9libinfo/8903976.258755/32.892.133.770.296.772/或一天至少或一天至少平均溼度年平均溼氣溫月平均連續性每月一次.webp)

![表 3-4 大氣腐蝕性分類與相當金屬標準試片第一年腐蝕速率 [12] 相當金屬標準試片第一年的腐蝕速率, corr g/(m 2 .a) ( μm/ a)腐蝕性分類腐蝕性 碳鋼 鋅 銅 鋁 C1 非常低 ≦ 10 ( ≦ 1.3) ≦ 0.7(≦ 0.1) ≦ 90.(≦ 0.1) 省略 C2 低 10~200 (1.3~25) 0.7~5 (0.1~0.7) 0.9~5 (0.1~0.6) ≦ 0.6 C3 中等 200~400 (25~50) 5~15 (0.7~2.1) 5~12 (0.6~1.3](https://thumb-ap.123doks.com/thumbv2/9libinfo/8903976.258755/35.892.147.848.242.669/腐蝕腐蝕性分蝕性碳鋼鋅銅鋁非常≦≦≦≦≦.webp)

+7

Outline

相關文件

六、管路灌 溉系 統設 施維 護規 範編 訂. (一)管渠及其 附屬設備 維護規範 之編訂

➢ 第49屆全國賽試題方向與規範,將依據國際技能競賽 (WSC)汽車技術(Automobile Technology)之技術規範 (Technical Descriptions)

三、建築物應符合 D-5 使用組別及建築相關法令規定。但團體實驗教育 符合本款規定有困難者,得專案報直轄市、縣(市)主管機關許可後

建立活動 默契 工作分配 遊戲規則 說明. 發下活動

在混凝土科技發展方面,則邀請日本東京大學野口貴文教授與中國北京建築大 學宋少民教授等國際知名混凝土工程學者,對於「Challenge to Regeneration and Conservation of

第五章 結論與建議 159 中彰投區 特色產 業勞動 力發展趨 勢調查 -金屬 製 品製造業.

℃黏度試驗方法(草案)」兩種試驗方法進行,其中的回收法與美國 ASTM D5404-03 (Standard Practice for Recovery of Asphalt from Solution Using the

目前國內並無完整之建築避難演練模式可供建築、消防從業人員參