國

立

交

通

大

學

應用化學系博士班

博

士

論

文

奈米結構之製程與特性以及其於太陽能電池之應用

Fabrication and Characteristics of Nanostructures and Their

Applications on Solar Cells

研 究 生:陳政元

指導教授:孫建文 博士

奈米結構之製程與特性以及其於太陽能電池之應用

Fabrication and Characteristics of Nanostructures and Their

Applications on Solar Cells

研 究 生:陳政元 Student:Jheng-Yuan Chen

指導教授:孫建文 博士 Advisor:Dr. Kien Wen Sun

國 立 交 通 大 學

應用化學系博士班

博 士 論 文

A Thesis

Submitted to Ph.D. Program, Department of Applied Chemistry College of Science

National Chiao Tung University In Partial Fulfillment of the Requirements

for the Degree of Doctor of Philosophy In

Applied Chemistry August 2013

Hsinchu, Taiwan, Republic of China

I 奈米結構之製程與特性以及其於太陽能電池之應用 學生:陳政元 指導教授:孫建文教授 國立交通大學應用化學系博士班 摘要 本論文為進行對奈米結構製程與應用的研究,著重於低成本,簡易、大面積化的奈 米結構製程技術,包括自組裝奈米結構、奈米球微影以及奈米壓印微影技術。一方面也 投入研究自行架設奈米壓印機台,希望能夠建立一個實驗平台,用於做為研究奈米結構 應用的實驗技術。藉由結合大面積表面奈米結構與不同類型太陽能電池,探討其結構特 性對於元件表現之影響與貢獻。分為以下幾部分: (1) 仿生抗反射奈米結構應用於單晶矽太陽能電池:以次波長蛾眼奈米結構於高分子薄 膜表面,並直接壓印於單晶矽太陽能電池試片做為抗反射層。製程上利用奈米球微影技 術、軟性材料翻模、反式壓印的方法,證實了利用這樣低成本、快速的製程方式,可直 接將奈米結構壓印至表面具有微米結構粗糙化的太陽能電池薄片,且製程過程中不會對 試片造成損害,實驗結果有效降低反射率而提升太陽能轉換效率從 12.85%至 14.2%。 (2) 以奈米壓印形成週期性結構並應用於高分子太陽能電池:為了達到奈米壓印結構之 高完整與均勻性,我們架設一個簡易的氣壓式奈米壓印機,並且以紫外光固化的方式進 行結構定型,搭配軟模具的使用,可完成壓印大面積的均勻結構,且壓印結構深寬比可 達到 3:1。接著將奈米壓印製程技術應用於高分子太陽能電池,完成一具有表面週期性 結構之透明導電玻璃基板,藉由其繞射效應,使入射光擴散至不同穿透角度,而高穿透 角度的散射光可以增加光於吸光材料中的傳遞路徑,增加其光吸收,高分子太陽能電池 效率最大增益可從平面的 2.75%提升至 3.92%。 (3) 奈米結構應用於有機/無機異質接面太陽能電池:利用氯化銫自主裝奈米結構以及紫 外光固化型奈米壓印,搭配蝕刻在單晶矽基板表面形成隨機性與週期性奈米結構,再旋 塗上導電高分子及金屬電極沉積,形成有機/無機複合材料的新式異質接面太陽能電池。 藉由表面奈米結構降低光反射率,增加太陽光吸收而提升光電流,另一方面,由於高分 子與單晶矽之間徑向接面的結構,有助於載子的產生與分離。因此,表面奈米結構不僅 具備優越的抗反射性效果,亦提升載子傳輸效率,太陽能電池之短路電流最高可提升至 32.5mA/cm2,轉換效率可達 10.86%。 關鍵字:自組裝奈米結構,奈米壓印,抗反射,徑向接面,太陽能電池

II

Fabrication and Characteristics of Nanostructures and Their Applications on Solar Cells

Student:Jheng-Yuan Chen Advisor:Dr. Kien Wen Sun Department of Applied Chemistry

National Chiao Tung University

Abstract

This thesis focuses on nanostructure fabrication and their applications. The fabrication processes, which were low cost, simple and scalable, include self-assembled nanostructure, nanosphere lithography, and nanoimprint lithography. The content of this thesis is divided into three parts:

(1) We demonstrate the implementation of biomimetic nanostructured antireflection coatings with polymethyl methacrylate layer on the micro-textured surface of silicon crystalline solar cells. To reduce cost, the process combines colloidal lithography, cast molding method, and reversal nanoimprint lithography. The technique is simple, low cost, and does not cause damage to the thin and brittle conventional crystalline solar cells. The antireflection properties of this biomimetic nanostructure coating are considered as effective as those of a conventional single-layer SiNx thin film. The resultant structures alone could reduce the reflectance of solar cell and enhance power conversion efficiency (PCE) from 12.85% to 14.2%.

(2) In this study, a conductive and transparent substrate with periodic surface structures was demonstrated, which can provid a high light diffusion and high diffraction angles. The nanostructures are fabricated using UV-curing nanoimprint lithography on photoresist followed by coating of the ITO layer and organic materials with morphology that is uniform and conformal. The periodic surface structures are shown to increase the light absorption in poly(3-hexylthiophene) : [6,6]-phenyl-C61-butyric acid methyl ester (P3HT :PCBM) solar devices with nanostructures embedded into the ITO layer. The Jsc and PCE of the

III

2.75% to 3.92%, respectively. The improvement in device performance is attributed to the increase of the effective optical path of incident light due to light trapping and scattering by the nanoimprinted nanostructures.

(3) Hybrid solar cells base on nanostructured silicon and poly(3,4-ethylenedioxythiophene): poly(styrenesulfonate) with excellent PCE was demonstrated by using a simple fabrication process. Self-assembled nanostructure and nanoimprint lithography provide nano- patterns fabricated methods and modify the Si surface to the tapered profile structure by etching processes. The silicon surface nanostructures provide antireflective effect and radial junction architecture that have enhanced light absorption and carrier collection efficiency. The

short-circuit current density (Jsc) of the hybrid solar cell with nano-pyramid structures was greatly improved from 24.5 mA/cm2 to 32.5 mA/cm2 in compared to a flat surface device. The highest solar cell efficiency was achieved on a 525 μm thick 2.3 Ω-cm n-type CZ Si substrate with the designated area of 4 cm2.

Key words: self-assembled nanostructure, nanoimprint lithography, antireflection, radial junction, solar cell

IV

誌謝

回首過去,往事歷歷在目,經過無數次的實驗失敗與挫折的經歷,總算是告一段落, 能夠持續到最後沒有放棄就是依靠著許多朋友、親人們的鼓勵與支持,而研究工作上的 一點點成果也是仰賴著一路上貴人們的協助,將以此誌謝表達我最誠摯的感謝。 感謝許千樹副校長、鄭克勇院長、李建平主任、陳學禮教授、李柏璁教授撥空擔任 我的博士論文口試委員,並提供了許多寶貴意見。感謝陳登銘副院長、余沛慈教授擔任 博士班資格考口試委員,在學生的研究方向上給予建議與協助。 感謝指導教授:孫建文主任從碩班到博班多年來的指導,老師您總是給予學生在研 究方面極大的自由度,並且不吝於誇獎鼓勵,總是爽朗的與學生討論各種事情,不論是 在學術研究上甚至是生活處事上。謝謝老師一直提供機會與鼓勵我參加國際研討會,並 且支持我至加拿大交換學生。謝謝老師不厭其煩的修改學生文章和口說報告上的建議, 讓我在投稿上減少困難,也得以順利畢業,非常感謝您。 感謝在加拿大交換學生時期的指導教授:Prof. Cui,謝謝老師在生活上、研究課題上 的一切協助,全力支持我的研究方向,並且在遭遇問題時積極地幫我找出解決方法和給 予建議。感謝成大李永春主任在研討會時的建議以及實驗上模具的提供,讓學生的工作 得以順利進行。感謝工研院的張維倫博士,感謝您的樣品提供以及專業建議,和讚嘆我 的奈米結構,讓我有遇到知音的感覺。感謝中強光電的蘇方旋學長,與我分享研究相關 的資源和產業界的相關資訊,協助我的工作順利完成。感謝交大應化張志宇博士,在我 出國前夕願意接下幫我們元件製作和量測的工作,讓這部分得以順利進行。謝謝在加拿大Unversity of Waterloo遇到的所有夥伴與朋友:Medhat, Alanoud, Sondos, Arwa, Jian, Mehrdad, Celal, Mike, Feng, Baolin, Qi, Bin, Chang, 以及G2N lab的工 程師,謝謝你們總是熱情的招待我,教我以及協助我實驗機台上的使用,懷念那一起帶 便當午餐、一起周末聚會的日子,在加拿大九個月的日子,是我博士班生涯中最豐富、 最多元化的生活,謝謝你們帶給我的一切,也希望你們學業、職場上的發展順利,日後 還有機會再見面。

V 感謝交大奈米科技中心的所有工作同仁,謝謝你們在儀器設備上的協助。特別要感 謝翊筑在行政事務的協助,在面對冗長、繁瑣、莫名的跑公文活動中,總是能提高效率、 降低被退件率,在承受耐心的磨練中,還能感覺一絲絲人世間的溫暖,謝謝妳總是不厭 其煩的幫我看文件和處理問題,也謝謝妳日常的關心和鼓勵。謝謝良箴學姐帶我進入低 溫強磁實驗室,一兩年間從電性量測、光纖光學量測、近場光學量測都做過了,雖然最 後沒有任何成果,謝謝學姐的耐心教學與協助和鼓勵,讓我見識到很多新知識和儀器, 也謝謝實驗室夥伴:大均學長、國治和靜傑的協助。 求學期間能加入孫老師的團隊,除了消耗了大把青春,也認識了很多很棒的夥伴: 兄弟滿天下的昭凱學長,從與工研院交涉下,實驗室有滿滿的太陽能電池試片;征服陳 老師家的太陽光量測系統,讓我們可以自由使用;扛下實驗室從水電修繕、儀器管理到 設備購買,在我出國後更擔下跑公文活動這傷害身心的工作,辛苦您了,我能及時順利 畢業也是因為您在實驗室大小事務的處理,讓我可以不受雜務影響,順利完成工作,也 謝謝您在相關領域上的建議以及提供想法,希望未來我們能在別的地方又有合作的機會。 內心狂熱外表卻裝嬌羞的老柯學長,總是細心呵護學弟成長,凡事親力親為,今年總算 沒有學弟了,可以放心離開畢業去了,謝謝老柯多年來的幫助,有你在的實驗室總是充 滿歡笑,也希望你口試一切順利。KB學長在帥氣性格的外表下,富含淵博學識,轉換 跑道到電子系後更成為學弟們求救和學妹們仰慕的對象,謝謝你過去的幫助,也很高興 曾經跟你為室友,祝你一切順利。銘弘,一直覺得對你很不好意思,出國後就放你一個 人繼續原本的題目,無法及時給你什麼協助,好在你十分優秀也非常吃的開,擄獲了多 少許老師家同學的心,謝謝你在實驗上的幫助和我出國後一些事務上的處理,為了表示 誠意,你出專輯我買二十張好了,也祝你出國順利。阿猴,在你活潑的外表下,認識了 才了解你的沉穩可靠和特殊興趣,謝謝你在許多事上的幫忙,和不時給我鼓勵,謝謝。 佩儒、琬瑜、哲瑋,你們的加入讓實驗室充滿活力,也讓我博士生最後這一段時間增添 許多樂趣,因為你們,別間實驗室的男同學們的拜訪絡繹不絕,也讓我有機會見證了實 驗室的光榮時刻,妳們貼心的手工卡片也差點讓我不禁流下一滴男兒淚,謝謝你們,也 祝你們日後一切順利。

VI 謝謝多年來的朋友,陳博秋翔、上哲、阿年,同是博士生,心中的辛酸只有彼此了 解,謝謝與你們資訊分享與心情抒發,讓我知道,在這條路上,我不是一個人;大村、 宥任、均銘、肯亞、洋芋,每次定期的聚會總是很開心,還幫我送行與接風,雖然後來 都沒人來加拿大找我;貓臉、胖子、陪藤、猴王,十幾年的朋友了,當年有的話,孩子 都念國中了呢,很高興每次在台北的聚會。感謝許多認識多年,也持續聯絡、聚會的朋 友們,有你們的陪伴與關懷,讓我覺得充實,也希望大家都能一切順利。 最後要感謝我的家人,老爸老媽,謝謝你們總是支持我做的每一個決定,在我遭遇 挫折時總是鼓勵我,家總是最溫暖的地方,也從來不給我壓力,謝謝你們所給我的一切, 你們總是辛苦的付出而從不要求什麼,現在我總算能有一點把握可以跟你們說,我會更 努力,讓你們不再辛勞,未來能真正的以我為榮。姊,謝謝妳從小到大的照顧與關心, 也很高興妳能時常陪伴爸媽,尤其是我出國的日子,另外希望妳不要給自己太大的壓力, 一切一定都會順利的。 宇涵,雖然開玩笑說妳唸碩班最大的收穫是遇到我,但我真心的知道,能夠遇見妳, 是我的福分,感謝妳多年來的陪伴與包容,即使我的壞脾氣、經常晚上和周末不能陪伴 妳,年近三十還只是個學生,對我仍然不離不棄,忍受我的一切,笑點也一直保持很低, 還願意放下一切,和我一起遠赴加拿大,過著自己煮飯吃的清寒生活。謝謝妳在我生命 中帶來的一切,未來要繼續牽手走下去,我會履行承諾給妳幸福。 學業的完成,不代表結束,而是另個新的開始,感謝一路走來相隨相伴的親人朋友 們,感謝你們給我的一切,讓我堅定自己目標、支撐我的意志,在未來能持續成長與向 前邁進。在此誠摯的將本論文獻給所有關心、幫助過我的家人、師長和朋友。 陳政元 謹誌於 交通大學應用化學系 民國102年9月

VII

目錄

摘要 ... I Abstract ... II 誌謝 ... IV 目錄 ... VII 表目錄 ... IX 圖目錄 ... X 第一章 緒論 ... 1 1-1 研究背景... 1 1-2 自組裝奈米結構 ... 2 1-3 奈米球微影技術 ... 5 1-4 奈米壓印微影技術 ... 9 1-5 研究動機與目的 ... 20 第二章 相關理論介紹與文獻回顧 ... 21 2-1 太陽能電池 ... 21 2-1.1 單晶矽太陽能電池 ... 22 2-1.2 高分子太陽能電池 ... 23 2-1.3 混合材料異質接面太陽能電池... 25 2-2 表面奈米結構應用於太陽能電池 ... 28 2-2.1 抗反射層 ... 28 2-2.2 光散射結構 ... 35 第三章 仿生抗反射奈米結構應用於單晶矽太陽能電池 ... 38 3-1 實驗製程... 38 3-2 實驗量測與結果討論 ... 44 第四章 氯化銫自組裝奈米結構與其應用於有機/無機異質接面太陽能電池 ... 50 4-1 氯化銫自組裝奈米結構 ... 50 4-2 聚乙烯基二氧噻吩:聚苯乙烯磺酸/單晶矽異質接面太陽能電池 ... 55 4-3 奈米結構化異質接面太陽能電池 ... 58 第五章 以奈米壓印形成週期性結構並應用於高分子太陽能電池 ... 64 5-1 奈米壓印機台架構與製程流程 ... 64VIII 5-2 表面週期性結構化高分子太陽能電池實驗與量測結果 ... 69 5-3 表面週期性結構光繞射性質探討 ... 72 第六章 奈米金字塔結構與其應用於高分子/單晶矽異質接面太陽能電池 ... 77 6-1 實驗製程... 77 6-2 實驗量測與結果討論 ... 79 第七章 結論 ... 84 7-1 仿生抗反射奈米結構應用於單晶矽太陽能電池 ... 84 7-2 氯化銫自組裝奈米結構與其應用於有機/無機異質接面太陽能電池 ... 85 7-3 以奈米壓印形成週期性結構並應用於高分子太陽能電池 ... 85 7-4 奈米金字塔結構與其應用於高分子/單晶矽異質接面太陽能電池 ... 86 參考文獻 ... 87 著作列表 ... 95

IX

表目錄

表 3-1 壓印模具之蝕刻以及結構參數 ... 44 表 3-2 電性與效率量測數值比較表 ... 49 表 4-1 電性與效率量測數值比較表 ... 63 表 5-1 電性與效率量測數值比較表 ... 71X

圖目錄

圖 1-1 不同高溫退火溫度控制下形成之鎳奈米結構與其蝕刻後形貌 ... 2 圖 1-2 氯化銫自組裝奈米結構示意圖 ... 3 圖 1-3 暴露於空氣時間不同對於氯化銫自組裝結構之變化 ... 3 圖 1-4 暴露於濕度不同對於氯化銫自組裝結構之變化 ... 3 圖 1-5 利用氯化銫自組裝所形成之不同直徑之結構 ... 4 圖 1-6 利用氯化銫自組裝奈米結構於微米大小平台以及金字塔錐表面 ... 4 圖 1-7 聚苯乙烯奈米球以不同方式自組裝示意圖 ... 6 圖 1-8 利用滾輪在軟性基板表面形成大面積週期性奈米結構 ... 7 圖 1-9 利用奈米球微影定義之圖形以及分別以高、低濃度成長氧化鋅奈米柱結構圖 ... 8 圖 1-10 以奈米球做為蝕刻遮罩,控制蝕刻參數得到的不同表面形貌圖 ... 8 圖 1-11 配合可拉伸軟性材料可改變奈米球間距示意圖與結果圖 ... 8 圖 1-12 微影方式的發展與比較 ... 9 圖 1-13 熱壓型奈米轉印 ... 11 圖 1-14 紫外光硬化型奈米轉印 ... 11 圖 1-15 軟微影技術流程圖 ... 11圖 1-16 Laser-assisted nanoimprint lithography 流程圖 ... 12

圖 1-17 Laser-assisted nanoimprint lithography 成品表面 SEM ... 12

圖 1-18 步進閃光壓印技術流程與成品圖 ... 13 圖 1-19 混合型微影製程流程圖 ... 13 圖 1-20 複合性材料軟性模具製程流程圖 ... 14 圖 1-21 (a)矽模仁(b)翻模軟模(c)壓印結果 ... 15 圖 1-22 壓印至光纖表面結構圖 ... 15 圖 1-23 平行板壓印架構圖以及可能遭遇之問題 ... 16 圖 1-24 氣壓式壓印示意圖以及平板(a)氣壓式(b)壓力分布比較圖 ... 16 圖 1-25 灰塵微粒對(a)平板式(b)氣壓式表面壓力影下比較圖 ... 17 圖 1-26 非平面樣品對(a)平板式(b)氣壓式表面壓力影下比較圖 ... 17 圖 1-27 氣壓式奈米壓印機結構示意圖 ... 18 圖 1-28 不同結構形貌(左)與不同直徑(右)之拉曼訊號增益效果比較 ... 19 圖 2-1 太陽能電池發展與效率 ... 21 圖 2-2 單晶矽太陽能電池結構、表面形貌以及工作原理示意圖 ... 23 圖 2-3 異質接面型有機太陽能電池工作原理圖 ... 25 圖 2-4 有機材料/矽異質接面太陽能電池工作原理圖 ... 27 圖 2-5 不同矽表面官能基對其能階影響 ... 27 圖 2-6 單層抗反射層的破壞性干涉原理 ... 29 圖 2-7 (a)單層(b)雙層和(c)三層膜抗反射效果... 29 圖 2-8 漸變性折射係數結構示意圖 ... 30 圖 2-9 角膜表面之次波長結構 ... 31 圖 2-10 奈米針結構與其反射率圖譜 ... 32 圖 2-11 多層奈米線沉積結構圖 ... 32 圖 2-12 微米結構示意圖與蜂巢結構示意及表面形貌圖 ... 33 圖 2-13 三五族太陽能電池以氧化銦錫奈米結構做為抗反射層之結構示意圖 ... 34 圖 2-14 表面奈米結構化薄膜矽太陽能電池之結構與效能比較 ... 36 圖 2-15 三種不同表面奈米結構之非晶矽太陽能電池之比較 ... 36 圖 2-16 高分子太陽能電池結合金屬奈米散射粒子與週期性光散射結構 ... 37 圖 3-1 自製奈米壓印機外觀及結構圖 ... 40 圖 3-2 單層聚苯乙烯奈米球排列於試片表面 SEM 圖 ... 41 圖 3-3 不同蝕刻參數下之表面結構形貌 SEM 圖 ... 41 圖 3-4 控制蝕刻參數形成圓錐結構之表面形貌 SEM 圖 ... 42

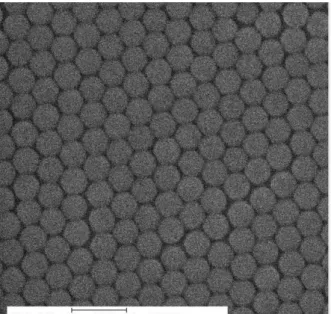

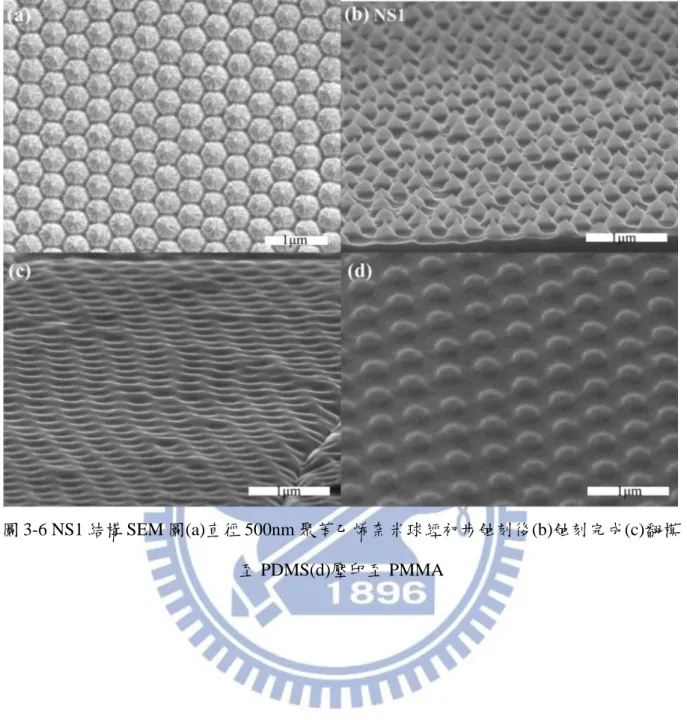

XI 圖 3-5 製程流程圖 ... 43 圖 3-6 NS1 結構 SEM 圖 ... 45 圖 3-7 壓印模具(a-c)與個別壓印結果(d-f)之 SEM 圖 ... 46 圖 3-8 反射率量測圖 ... 48 圖 3-9 量測電流-電壓曲線圖... 48 圖 4-1 厚度 4nm、濕度 50%、持續時間 8 分鐘之表面結構 ... 51 圖 4-2 厚度 10nm、濕度 50%、持續時間 8 分鐘之表面結構 ... 51 圖 4-3 厚度 20nm、濕度 50%、持續時間 8 分鐘之表面結構 ... 52 圖 4-4 厚度 20nm、濕度 12%、持續時間 50 分鐘之表面結構 ... 52 圖 4-5 厚度 10nm、濕度 50%、持續時間 10 分鐘之表面結構 ... 53 圖 4-6 厚度 10nm、濕度 25%、持續時間 10 分鐘之表面結構 ... 53 圖 4-7 厚度分別為 10、20nm、濕度 67%、持續時間 10 分鐘之表面結構 ... 54 圖 4-8 形成於石英基板之表面結構 ... 54 圖 4-9 將奈米結構形成於微米結構表面 ... 54 圖 4-10 PEDOT:PSS 分子結構 ... 55 圖 4-11 PEDOT:PSS 與 n-type 單晶矽接面能階圖 ... 55 圖 4-12 不同正面電極線密度比較之電流密度-電壓量測圖及數據 ... 57 圖 4-13 不同旋塗轉速比較之電流密度-電壓量測圖及數據 ... 57 圖 4-14 元件完成後放置時間對與其效能表現比較 ... 57 圖 4-15 表面奈米結構化矽晶圓之反射率光譜 ... 58 圖 4-16 結構 NS1 效率量測結果以及表面形貌圖 ... 59 圖 4-17 結構 NS2 效率量測結果以及表面形貌圖 ... 59 圖 4-18 結構 NS3 效率量測結果以及表面形貌圖 ... 60 圖 4-19 不同轉速(a)1000(b)3000(c)5000(d)7000rpm 之表面形貌圖 ... 61 圖 4-20 外部量子效率(EQE)以及反射率(R)量測光譜圖 ... 62 圖 4-21 外部量子效率與光吸收度增益度比較 ... 62 圖 4-22 添加活性劑與否的效率量測圖 ... 63 圖 5-1 壓印機台架構 ... 65 圖 5-2 壓印流程示意圖 ... 65

圖 5-3 (a)矽母模(b)PDMS 翻模(c)SU-8 阻劑壓印後(d)PMMA 阻劑壓印後結構圖 ... 66

圖 5-4 週期分別為 4μm、2.4μm 以及 1.6μm 矽模具(左)與壓印結構(右)對照圖 ... 67 圖 5-5 週期分別為 800nm、600nm 以及 400nm 矽模具(左)與壓印結構(右)對照圖 ... 68 圖 5-6 週期分別為 1200、800 以及 600nm ITO 表面結構圖 ... 69 圖 5-7 高分子太陽能電池元件是意圖以及側面 SEM 圖 ... 70 圖 5-8 (a)效率量測電性圖(b)外部量子效率(EQE)量測光譜圖 ... 71 圖 5-9 不同結構之穿透光譜 ... 73 圖 5-10 10°角入射,量測其 10°角之穿透光譜 ... 73 圖 5-11 不同結構之霧度計算 ... 74 圖 5-12 繞射角量測之示意圖及以波長 488nm 雷射所投射之繞射圖案 ... 75 圖 5-13 模擬波長 488nm 下,不同週期結構穿透與繞射光比例 ... 76 圖 6-1 奈米金字塔結構製程流程圖 ... 77 圖 6-2 (a)奈米壓印後結構圖(b)蝕刻氮化矽層後之結構(c)蝕刻矽晶圓後之金字塔結構 ... 78 圖 6-3 (a)表面奈米金字塔結構圖(b)反射率量測與模擬結果光譜圖 ... 80 圖 6-4 R-Soft 軟體的繪圖與設定介面 ... 80 圖 6-5 (a)PEDOT:PSS 覆蓋於表面結構之形貌圖(b)效率量測結果 ... 81 圖 6-6 低深寬比結構之(a)表面形貌圖(b)效率量測結果與(c)反射率與量子效率光譜圖 ... 82 圖 6-7 表面結構與否之(a)反射率與外部量子效率光譜圖(b)內部量子效率光譜圖 ... 83 圖 6-8 平行接面與徑向接面之示意圖 ... 83

- 1 -

第一章 緒論

1-1 研究背景

隨著科學的發展以及研究設備的進步,現今已能容易地觀察、量測甚至是去製造奈 米尺度的結構並探討其特性,而其中之一:當結構小到接近甚至小於照射光波長時,其 光學特性就與塊材型態時有極大之差異,而這樣的特性也在自然界中被廣泛地發現:夜 行性昆蟲的眼睛上的蛾眼(moth-eye)結構有助於其對光敏感度,以及蝴蝶色彩斑斕的翅 膀都是因其表面奈米結構的光學特性所造成。這樣具有特殊光學性質的表面結構將能在 提供相關光電元件,例如光偵測器、顯示面板、照明設備以及太陽能電池上效能的增益。 因此,如何在相對的成本考量下,製作大面積表面奈米結構的方法,為一個深具研究以 及實用價值的課題,並且在目前也持續有大量研究人員廣泛探討。 目前半導體積體電路產業的微影製程都是以光學微影為主,從早期的 G-line (436nm)、I-line (365nm)的 0.35~0.5 微米製程技術發展到目前的 KrF (248nm)及 ArF (193nm)的小於 0.1 微米製程技術,隨著微影線寬的縮小,由於光的干涉效應,光學方法 已經逐漸達到其物理極限,為了克服這樣的瓶頸,下世代微影技術的研究應運而生。極 紫外光微影(Extreme Ultra Violet Lithography)、離子束投射式微影(Ion Beam Projection Lithography)、X 光微影(X-ray Lithography)、以及電子束投射式微影(Electron Beam Projection Lithography)等方法都能成功的達到更小的線寬製程,但是這些方法製程複雜 耗時、儀器昂貴,高成本、低產率的成果,在目前還難以運用於半導體主流製程。另一 方面,積體電路的微影製程必須達到高良率、低缺陷的高標準要求,其光學微影機台為 了達到精準地控制以及高品質產出,需要耗費極大成本,機台的造價也極高,不適合被 廣泛使用。為了應用奈米結構於元件上提升效能,且不提升太高的製程成本,簡易、大 面積化的奈米結構製程技術就為奈米科技應用最重要的環節。接下來的章節介紹幾種表 面奈米結構製造方式,從製程簡易但結構較不易一致的自組裝奈米結構;結構均勻、高 週期性的奈米球微影技術;到能形成任意形貌、任意週期的奈米壓印微影技術,介紹其 原理與特色。- 2 -

1-2 自組裝奈米結構

自組裝奈米結構涵蓋廣泛,除了像是利用水溶液法合成的氧化鋅奈米柱[1]和 VLS(vapor-liquid-solid)合成的矽奈米線[2]這樣類型外,還有就是本節主要要介紹利用沉 積單層薄膜同時或者之後,藉環境參數使其表面物理變化形成奈米結構之方式。此類型 技術常見於金屬材料,例如銀[3]、鎳[4]以及鉑[5],在沉積金屬薄膜時控制基板溫度或 者在形成薄膜後,藉由高溫退火使其自組裝成奈米粒子,最後利用此金屬奈米結構作為 遮罩,以活性離子蝕刻對基板材料進行垂直向的蝕刻,形成表面奈米結構,而結構的大 小以及形狀可以以沉積金屬的厚度控制以及溫度控制上改變,如圖 1-1 所示[5],藉由高 溫退火的溫度不同,可控制結構從島狀到接近圓形的形貌。這樣的方式雖然可以藉由簡 單步驟達到大面積奈米結構形成,缺點是因為薄膜達到一定厚度就無法形成奈米結構, 使得結構大小、形狀以及密度控制能力有限,且需要高溫製程甚至達到超過 500°C,不 適用所有基板並且可能對欲應用之光電元件造成傷害,因此應用範圍有限。 圖 1-1 不同高溫退火溫度控制下形成之鉑奈米結構與其蝕刻後形貌[5] 不同於使用金屬做為自組裝奈米結構材料,也有研究團隊利用氯化銫的材料特性, 進行奈米結構形成之研究[6-9]。氯化銫為一易潮解離子化合物,蒸鍍薄膜後暴露於空氣 中,因吸收空氣中水氣,造成薄膜表面部分氯化銫溶解,因溶解造成的濃度差異也使表 面形成曲面,隨著水氣吸收的增加,使得薄膜表面開始呈現不連續、島狀結構,而達到- 3 - 半圓弧狀的奈米結構,如圖 1-2 所示,而當繼續暴露於空氣中,奈米結構將會逐漸合併 形成大結構。藉由控制蒸鍍的薄膜厚度、暴露在空氣中的時間以及濕度可控制形成結構 之大小與密度,文獻指出[6]:膜厚提升會增加結構大小;濕度提高則會增加結構大小以 及提升密度(降低結構間距);而暴露在空氣的時間也是一樣加結構大小以及提升密度, 圖 1-3 表示暴露在空氣中時間分別為 10、20 以及 40 分鐘之結果;圖 1-4 則為在相對濕 度 20%、30%以及 50%之結果;而圖 1-5 則為利用氯化銫自組裝所形成分別直徑為 150nm、 300nm 以及 900nm 之結構。藉由控制這三項實驗參數,能有助於達到期望之結構。 圖 1-2 氯化銫自組裝奈米結構示意圖[6] 圖 1-3 暴露於空氣時間不同對於氯化銫自組裝結構之變化[7] 圖 1-4 暴露於濕度不同對於氯化銫自組裝結構之變化[7]

- 4 - 圖 1-5 利用氯化銫自組裝所形成之不同直徑之結構[7] 相較於金屬材料,氯化銫自組裝奈米結構具有幾項優點:(1)更大範圍空間的結構可 調變性:由於氯化銫的材料特性以及更多可調控的參數變化,相對於金屬材料結構大小 可變化的範圍在數百奈米,氯化銫奈米結構可達到數奈米到數十微米間的結構大小選擇, 在密度上的控制也比金屬材料來得容易;(2)全室溫製程:從蒸鍍到結構形成,樣品都處 於室溫的條件下,對於樣品或者元件本身的傷害降到最小;(3)去除容易:在結構完成後 須將表面蝕刻遮罩去除,避免對於後續製程造成雜質與缺陷的影響。相對於金屬材料需 用酸溶液甚至需加溫溶解去除,氯化銫非常容易溶於水而易去除,簡化製程步驟。 自組裝奈米結構除了製程簡單、結構可藉由製程條件以及後續蝕刻控制等優點外, 另外亦可應用於非平坦表面上[8, 9]。圖 1-6 分別為將奈米結構形成於微米尺度大小的柱 狀平台結構表面以及在均勻分布在金字塔錐表面,此不受表面形貌影響之優點,提供自 組裝奈米結構能有更廣泛的用途及應用。 圖 1-6 利用氯化銫自組裝奈米結構於微米大小平台[8]以及金字塔錐表面[9]

- 5 -

1-3 奈米球微影技術

利用控制沉積薄膜自組裝形成奈米結構雖能以簡易、低成本的方式形成大面積表面 奈米結構,但在週期性與均勻性上較難控制,無法達到整齊的週期性陣列結構,而使用 奈米球粒子,利用不同沉積方法達到自組裝效果,可精確控制其單層或多層最密排列 (Hexagonal Close Packed),達到趨近完整週期性排列,亦可選擇不同直徑奈米球達到週 期大小之控制,此製程技術稱之為奈米球微影,亦稱為膠體微影(Colloidal lithography)[10-25]。奈米球微影常見的兩種材料分別為聚苯乙烯(polystyrene, PS)與氧化 矽(silica)奈米球,前者發展時間長,可以多種製程方式達到自組裝結構,後者則有材料 耐性強、穩定性高等優點,這裡介紹幾種奈米粒子自組裝製程方法。 圖 1-7 為單層奈米球以不同方式自組裝示意圖[13]: (a)滴入法(drop),將含有奈米粒子溶液直接滴在水平的平面基板上,因溶劑蒸發時的毛 細吸引力以及對流,對奈米粒子作用形成單層或多層排列堆積,蒸發速度影響排列結 構。 (b)浸入法(dip),改良自滴入法,將基板自溶液中抽出,控制蒸發以及基板抽取速度能達 到更好的結構排列。 (c)旋轉塗佈法(spin-coating),粒子受到高速由內向外推移排列並伴隨溶劑蒸發而固定於 基板表面,藉由控制轉速能有效的形成單層排列,此方法具有快速、易大面積塗佈的優 點。 (d)電泳法(electrophoretic),以基板做為電極施加偏壓,利用電場對於帶電粒子的作用力, 使其沉積排列於基板表面。 (e)氣液界面法(gas/liquid interface),先使奈米粒子在平面基板有初步的排列(以旋轉塗佈 或直接滴入法),慢慢浸入純水中,使奈米粒子懸浮在水面,加入些許界面活性劑,奈 米粒子會在水面形成單層且整齊排列,最後再用基板將其撈起,如圖 1-7(f)所示,能達 到極佳的排列整齊度。

- 6 - 圖 1-7 聚苯乙烯奈米球以不同方式自組裝示意圖[13] 除了上述幾種方法,亦有研究團隊進行利用刀片或者滾輪推移使奈米球排列[14, 15], 將溶液注入刀片或者滾輪與基板之間,此為濕區(Wet Zone),推移過程中溢出區域為乾 區(Dry Zone),藉由控制濃度與移動速度,奈米球自濕區移動至乾區並均勻排列,圖 1-8[15]顯示,利用此類型方式可以達到大面積、均勻的單層奈米球排列,且不限制奈米 球與基板的種類,搭配滾輪以及軟性基板使用,可用於捲對捲(roll-to-roll)製程,有助於 奈米球微影技術發展成為工業化製程技術,低成本、快速且大面積的形成週期性表面奈 米結構。

- 7 - 圖 1-8 利用滾輪在軟性基板表面形成大面積週期性奈米結構[15] 就如光學微影般,奈米球微影提供一定義表面圖案之技術,不只是圓柱陣列,配合 不同製程方式,已被廣泛的應用形成各種圖形[10-13, 16-23]。例如利用奈米球微影定義 氧化鋅奈米柱晶種,即可成長出週期性氧化鋅奈米柱陣列[16, 17],圖 1-9 分別為球微影 後所定義出的模具圖形以及分別以不同濃度溶液成長之氧化鋅奈米柱結構[17],藉此控 制其排列方式與間距。除此之外,有文獻研究將其他材料或者其前驅物填入奈米球間隙 中,接著去除奈米球即可形成不同材料的奈米結構,例如二氧化鈦的奈米碗結構[18]、 金屬鉑的奈米環結構[19]、以及鐵磁材料的奈米點結構[20, 21],在奈米結構的尺度下, 有更多不同材料特性的研究與應用。另一方面,以奈米球做為遮罩,對基板進行蝕刻, 直接將結構轉移至基板表面的相關研究也隨奈米球微影技術的成熟有廣泛的發展。圖 1-10 為利用單層奈米球排列於矽基板表面做為遮罩,接著進行活性離子蝕刻,藉由控制 蝕刻參數,能形成圓柱、圓錐甚至是尖錐的結構[22],而其球形的形貌,相對於傳統光

- 8 - 學微影,更有助於蝕刻成尖形頂端,提升了相關研究的變化與應用,例如具有場發特性 的結構應用[23]。 圖 1-9 利用奈米球微影定義之圖形以及分別以高、低濃度成長氧化鋅奈米柱結構圖[17] 圖 1-10 以奈米球做為蝕刻遮罩,控制蝕刻參數得到的不同表面形貌圖[22] 奈米球微影除了可自組裝排列最密結構,也可搭配其他技術做圖形變化,例如將奈 米球沉積在軟性材料 PDMS 表面,拉伸後再轉印至其他基板,就能控制其結構間距[24], 如圖 1-11 所示。同樣地,搭配已結構化的 PDMS 模具進行翻印,可得到微奈米複合結 構和多次微影製程結果[25]。總而言之,奈米球微影提供一簡易、大面積化的週期性奈 米結構技術,並且具有多元性的應用價值。 圖 1-11 配合可拉伸軟性材料可改變奈米球間距示意圖與結果圖[24]

- 9 -

1-4 奈米壓印微影技術

在各種下世代微影技術中,奈米壓印技術[26-28]具有與其他製程技術截然不同的特 色,快速、機台設備簡易、成本低,非常有潛力作為突破光學微影技術瓶頸的解決方案 之一,更重要的是能夠將奈米結構製程推向更廣泛的應用。圖 1-12 是各種微影方式的 發展與比較[29]。 圖 1-12 微影方式的發展與比較[29]奈米壓印技術的研究始於 Princeton University 的 Stephen Y. Chou 團隊於 1995 年發 表[30]。利用印刷術的壓印概念,先用傳統微影方式在基板上形成奈米結構作為模版, 再以高溫高壓下將結構轉印至塗佈高分子薄膜的基板上,這就是第一種奈米壓印方法-熱壓型奈米壓印,成功的轉印線寬 0.1 微米以下之結構,並且在 1997 年製作出 10nm 的 圓柱以及直徑 6nm 的金屬點[31]。奈米壓印技術至今已發展多種方法,例如 ultra-violet curing nanoimprint lithography[32]、 soft lithography[33]、 laser-assisted nanoimprint lithography (LAN)[34]、electrostatic force-assisted nanoimprint lithography (EFAN)[35],以 其基本製程方式主要可以分成以下三種類型: 熱壓型奈米壓印:藉由加溫使高分子材料溫度高於其玻璃轉移溫度(Tg)點以上,使 其軟化,再將模版壓入並維持高溫高壓,使材料充分充入模板之微小結構中,然後降溫、 脫模,完成轉印,流程如圖 1-13 所示。然而,傳統奈米壓印製程因使用熱塑性阻劑 (thermoplastic resist)為遮罩材料,所以在壓印的製程中需將溫度升高至 Tg 點以上 30 ℃~60℃,以及在相當高的壓力下保持一段時間,方可得到完美複製的圖案,舉例而言, 使用壓印阻劑聚甲基丙烯酸甲酯(PMMA, Tg=105℃),壓印溫度大約是介於 130~180℃之

- 10 - 間,壓力需要約為 10kg/cm2 ~200kg/cm2。如此,複製圖案的尺寸不僅因熱漲冷縮而有差 異,矽模具也因冷熱應力及高壓應力而有磨耗及壽命縮短,更因升溫、持壓及降溫而拉 長製程時間。而在大面積晶圓壓印時更凸顯了此問題,進而嚴格限制奈米壓印的發展性, 開發此技術當前的重點在於如何提高大面積轉印時的均勻性和降低熱變形效應。 紫外光硬化型奈米壓印:使用熱壓型奈米壓印需要經過高溫高壓冷卻的過程,脫模 之後的圖形常會有形狀鬆弛的現象,不利於進行多次的轉印,為了解決此問題,開始有 些新的發展。德國的 M. Bender 和 M.Otto 教授團隊提出了在室溫、低壓環境下,利用紫 外光來硬化高分子。與熱壓印不同的是:選用對紫外光感光的低黏度、軟性的高分子, 先將模板壓入,再照射紫外光使其聚合交聯硬化成型,然後脫模,流程如圖 1-14 所示, 相對於熱壓的優點在於製程所需溫度低、壓力也較低,對模板及基板的影響較小,缺點 是由於照射紫外光的步驟,使得模板材料必須為能穿透紫外光,一般選擇用石英基板, 成本較高。 軟微影技術:由哈佛大學教授 George M. Whitesides 提出。圖 1-15 流程所示,利用 軟性的材料例如 PDMS 製作模板,然後沾黏上具硫醇的有機高分子,接著將模板與表面 鍍上金薄膜的基板微壓接觸,因為硫醇與金的化學鍵結,使其自組裝在金的表面形成薄 膜,達成圖形轉印。軟微影優點是製程簡單,在室溫低壓的環境下,軟性的 PDMS 模板 具有可撓性可以在非平面上進行轉印。此製程之關鍵處亦在於這層自我組裝高分子材料 (SAM),且其缺點在於將 SAM 印在金屬薄膜上時,其 SAM 會如同墨水般之散開,而 影響轉印之解析度和線寬大小。

- 11 -

圖 1-13 熱壓型奈米轉印、1-14 紫外光硬化型奈米轉印、1-15 軟微影技術流程圖[26]

以以上三種基本原理,許多研究團隊藉由配其他製程方式來改良奈米壓印技術,例 如結合雷射的 laser-assisted nanoimprint lithography[34],流程如圖 1-16 所示,利用雷射 光進行直接壓印,可以得到相當好的轉印圖形(圖 1-17)。改良自紫外光硬化型奈米壓印 的步進閃光壓印技術(Step and Flash Imprint Lithography)[32],流程圖 1-18 所示,利用一 小轉印面積的模具來作重覆步進式的壓印,其製程能力可達 8 吋晶圓面積之壓印。其壓 印後之均勻性可較直接壓印大面積基板提升許多,且小面積模具也較大面積模仁有效地 大幅降低製作成本與良率。此製程因不需加熱升降溫,因此可避免因熱變形而影響精度。 然而此種製程之關鍵則在於光敏感性光阻之塗佈過程,因沒有經過加熱之步驟,無法有 效排出光阻中之微氣泡,在經紫外光曝光後,對結構造成微缺陷。可以改良原本不易大 範圍壓印的缺點。也有結合奈米壓印與光微影的 CNP 技術[36, 37],圖 1-19 所示,製作 一個混合型光罩模具,只需要一次壓印,就可以完成大尺寸-以光微影、小尺寸-以奈米 壓印的不同尺寸的圖案轉移。

- 12 -

圖 1-16 Laser-assisted nanoimprint lithography 流程圖[34]

- 13 -

圖 1-18 步進閃光壓印技術流程與成品圖[32]

- 14 - 奈米壓印能夠不受如同光學微影的物理極限影響,直接將模具上的圖案轉印,可以 藉由昂貴製程,例如電子束微影,進行模具的圖案定義,模具重複將相同結構快速複製, 所以如何保持模具的使用壽命、降低壓印過程中對模具的傷害為奈米壓印製程中一關鍵。 另一方面,傳統矽基板或電鑄鎳模具,阻劑會沾黏(adhesion)模面造成脫模困難、圖形剝 離以及汙染模具,需額外進行抗沾黏處理;而壓印受限於硬質壓板、模具和基板(substrate) 三者之平行以及平坦度等因素,壓力不均勻,壓印面會有不完整接觸(poor contact)產生, 奈米結構複製精度不佳,也由於矽晶圓材質硬脆,壓力不均勻造成應力集中易使晶圓破 裂,因此大面積的壓印良率一直受到限制。在半導體產業已經以十二吋製程為主流,大 面積壓印更顯得極為迫切與需要。一個可行的解決方案是使用軟模做為壓印模具,不同 於硬質模具,軟模可選用適當材質的複合性材料,有足夠的結構解析度、透光度、耐壓 力的軟性材料做為模具,可以改善壓印時壓力不均勻的問題,並且可藉由材料本質的調 控達到抗沾黏的效果。如流程圖 1-20[38]所示,藉由一次翻模過程,將結構轉印至軟性 材料上做為壓印模具,甚至可以結構壓印至非平面表面。圖 1-21 為以此製程技術已可 達到小於 15 奈米的線寬,軟性模具並提供另一優點:能將結構轉印至非平面表面,像 是將奈米光柵結構製作於單根光纖表面(圖 1-22)。 圖 1-20 複合性材料軟性模具製程流程圖[38]

- 15 - 圖 1-21 (a)矽模仁 圖 1-22 壓印至光纖表面結構圖[38] (b)翻模軟模(c)壓印結果[38] 奈米壓印具有製程簡單、成本低、高解析度、產能高的優點,且能在非平坦的表面 進行圖案製作轉移,是傳統光學微影所不能達成的,在文獻上,矽場效電晶體、有機高 分子發光元件、有機薄膜電晶體、微米和奈米流道、奈米線陣列、金屬氧化半導體場效 電晶體等元件或應用都已被實驗證明可藉由壓印來完成,代表奈米壓印可以被用於光電 產業、平面顯示器、微機電等產業。奈米壓印製程目前仍有良率低、缺陷過多的問題, 在實際用於積體電路製程上還有困難要克服,但若能維持其大面積、低成本的優勢,相 信在缺陷容忍度較高的大面積奈米結構需求上,例如面板以及太陽能電池,將能直接結 合產業提供需求。一般傳統壓印機使用平行載台進行奈米壓印,藉由兩平行載台夾住模 具與試片施加壓力,因此載台平行度以及樣品平坦就非常重要,影響著施加壓力的均勻 程度,圖 1-23 為此壓印方法之示意圖(a),以及可能遭遇之問題:(b)壓印載台或(c)樣品 背面不平坦;(d)壓印時載台升降平行度不足造成樣品平面方向位移以及(e)非平面樣品

- 16 - [39],因此可能使得壓印製程用途受限以及壓印圖形缺陷變多,如何改善就成為奈米壓 印重要且迫切的關鍵。 圖 1-23 平行板壓印架構圖以及可能遭遇之問題[39] 近年來,為了改善奈米壓印壓力均勻度,氣壓式奈米壓印被視為一有效且容易的方 式,如圖 1-24 所示,以氣體提供了一均勻壓力來源,從壓力測試上得到非常好的效果, 樣品表面上均勻的接觸而施加壓力,這是一般平行板所達不到的。除此之外,表面灰塵 粒子的缺陷影響也能改善(圖 1-25),將粒子造成的影響範圍降至最小,另一方面,氣壓 式奈米壓印亦可被使用於非平面模具或者基板進行壓印,如圖 1-26 所示,壓力仍可均 勻地傳達至模具與基板介面。 圖 1-24 氣壓式壓印示意圖以及平板(a)氣壓式(b)壓力分布比較圖[39]

- 17 - 圖 1-25 灰塵微粒對(a)平板式(b)氣壓式表面壓力影下比較圖[39] 圖 1-26 非平面樣品對(a)平板式(b)氣壓式表面壓力影下比較圖[39] 結合以軟性材料製作模具以及氣壓式的加壓方式,將可有效提升模具壽命以及結構 品質,而搭配兩者也簡化了機台架設和操作程序,有助於奈米壓印技術的普及與應用。 圖 1-27 為一機台架設範例[28, 40],利用軟模做為氣體的隔絕層,分隔樣品以及氣體加 壓腔,當軟模的一端加入氣體,使得兩端形成壓力差,軟模即會貼向樣品施加壓力,提 供一均勻的壓力來源,阻劑填入完全並固化後,反向操作抽離加壓腔氣體與樣品腔充入 氣體而達到脫模,搭配紫外光源或者加溫載台即可用於熱壓型或紫外光硬化型奈米壓 印。

- 18 -

圖 1-27 氣壓式奈米壓印機結構示意圖[28]

奈米壓印製程除了本身技術研發外,亦被廣泛的做為奈米結構相關研究與應用的製 程方法。舉例而言,藉由在週期性奈米結構表面鍍上金屬形成奈米粒子結構,表面會產 生局域化表面電漿子(Localized surface plasmon)。當電磁波照射金屬奈米結構,由於奈 米結構的大小小於波長,奈米球上的自由電子會受到入射電場的影響,產生集體振盪的 現象,當頻率落在共振頻率附近時,則電磁波的能量會偶合到周圍的介電質的波導結構, 所以能利用光所激發的表面電漿子共振效應增加太陽能電池的受光率,提升其光捕捉效 果,增加光電轉換效率[41-43]。另外表面電漿共振亦被廣泛使用於表面增強拉曼光譜 (Surface enhanced Raman spectroscopy, SERS)[44-49]。一般非共振形式的拉曼散射效應是 個非常微弱的過程,一般約 106 ~108個入射光光子才發生一次非彈性碰撞的拉曼散射。 這種本質上的微弱訊號使拉曼光譜在對敏感度要求較高的應用中受到了許多限制。因此 為了提升拉曼訊號的方式,利用共振拉曼效應,表面電場增益效果,使某些分子振動模 式的拉曼散射截面積可增強高達 106倍,使得檢測單層(Monolayer)分子成為可能。 常見的方法是使用金或銀奈米粒子做為表面電漿共振來源,使金屬奈米粒子與拉曼 訊號物質結合增強其拉曼光譜訊號,雖然可有效達到訊號增益效果,但實驗步驟複雜, 較難以直接應用。近來,許多研究團隊利用奈米壓印發展以奈米結構化金屬陣列做為拉 曼量測平台,提供簡單、快速的量測方法,並且可搭配手提式拉曼光譜儀或者生物晶片 做廣泛的研究與應用。首先將金屬沉積在奈米壓印後之週期性結構基板表面,再滴上樣 品進行量測,由於表面電漿決定於金屬粒子之大小與間距,因此基板上的金屬粒子大小 與排列方式就非常重要,需要一個再現性佳、穩定的製程方法。圖 1-28 顯示,不同結

- 19 -

構形貌與直徑大小均會影響拉曼訊號增益效果,而表面金屬的覆蓋程度:底部以及側壁 金屬覆蓋與否也有極大關係[49]。因此一個穩定、低成本的奈米結構製程技術,提供一 再現性佳的實驗平台,有助於探討相關理論、結構應用與實驗量測。

- 20 -

1-5 研究動機與目的

表面奈米結構所提供的光學特性具有很高的應用價值,如何在相對的成本考量下, 製作大面積表面奈米結構的方法,為一個深具研究以及實用價值的課題。本論文著重於 研究低成本,簡易、大面積化的奈米結構製程技術,包括自組裝奈米結構、奈米球微影 以及奈米壓印微影技術。另一方面有鑑於市售機台的造價昂貴,我們投入研究自行架設 奈米壓印機台,希望能夠建立一個實驗平台,用於做為研究奈米結構應用的實驗技術, 從壓印模具的製作、奈米壓印機台的架設,到製程條件的實驗,完成以聚雙甲基矽氧烷 (PDMS)做為翻模材料,矽氧烷室溫下為液體,加入交連劑後加熱可固化,在填入模具 後固化,形成軟性模具,再以此模具進行奈米壓印。軟性模具的優點在於能使壓力均勻 分布及可壓印於非平面表面,並且非常易於進行脫模,將可直接對各種材料基板進行奈 米結構壓印並且不對其造成破壞。 本論文為了進行對奈米結構製程與應用的研究,進行結合大面積表面奈米結構與不 同類型太陽能電池之工作,探討其對於元件表現之影響與貢獻。分為以下幾部分: (一) 抗反射層(antireflective layer)應用於單晶矽太陽能電池:利用熱壓型奈米壓印將奈 米結構高分子薄膜製作於單晶矽太陽能電池元件表面,比較其藉由降低反射率而提升光 電轉換效率之影響與效果。 (二) 光散射結構(light scattering)應用於高分子太陽能電池:利用紫外光固化型奈米壓印 將週期性結構做於玻璃基板表面,再沉積透明導電層與高分子太陽能電池製程,藉由光 入射面結構的光散射增加光傳遞於高分子材料之路徑,提升光吸收進而增益轉換效率。 (三) 徑向接面(radial junction)應用於異質接面太陽能電池:利用紫外光固化型奈米壓印 以及氯化銫自主裝奈米結構,搭配蝕刻在矽基板表面形成週期性與非週期性結構,再旋 塗上導電高分子及金屬電極沉積,完成具放射狀形貌接面的異質接面太陽能電池,不僅 具備表面抗反射性效果,亦提升載子傳輸和收集效率。 將表面奈米結構應用於已商業化之太陽能電池產品以及研究中的新式太陽能電池 元件,進行學術上研究與實用於相關產業探討。- 21 -

第二章 相關理論介紹與文獻回顧

2-1 太陽能電池

太陽能電池發電的能源來自太陽光的照射,其光譜主要是以可見光為主,波長從 0.3 微米的紫外光到數微米的紅外光分布範圍。太陽能電池近年來安裝量發展迅速,除了因 為石化資源短缺、價格上揚,與環保意識的提升,像是溫室效應影響以及核能潛在的危 險,另一方面也歸因於相關科技的發展,有助於發電成本下降和效率提升。但目前太陽 能佔全球總發電量的比例極小,在未來發展上仍具有極大潛力,吸引前仆後繼的研究團 隊努力貢獻,希望能夠加速這種乾淨能源能夠早日取代傳統的能源。圖 2-1 為到目前不 同類型太陽能電池之發展與效率比較[50],以三五族材料做為多接面的太陽能電池效率 已可達到超過 40%,但極高成本限制其應用,目前市場仍以單晶與多晶矽太陽能電池為 主流商品,效率可達 20%,另外薄膜型太陽能電池(非晶、有機)則挾其低成本的優勢迅 速發展,並提供了可撓、半透光等優點,做為不同用途取向。以下分節就以與本論文相 關的太陽能電池類型做一簡單介紹。 圖 2-1 太陽能電池發展與效率[50]- 22 -

2-1.1 單晶矽太陽能電池

結晶矽太陽能電池發展時間長,製程技術穩定,為市面上主要商品,其中以單晶矽 的光電轉換效率最高,圖 2-2 為其結構示意圖,以 p-type 單晶矽晶圓為基板,先藉由鹼 性溶液蝕刻對表面進行粗糙化處理,由於溶液對於不同結晶面的蝕刻速率差異,表面形 成微米大小的金字塔椎結構,深度大約為三至五微米;接著以高溫爐管製程進行 n-type 擴散,一般為使用磷元素做為參雜,形成 p-n 二極體接面;在去除表面因擴散製程反應 形成的氧化物後,以化學氣相沉積在入光面沉積上一層氮化矽,一方面用途是做為表面 鈍化,另一方面與前述之粗糙化處理相同目的,為了降低表面反射率,提升光吸收,這 部分會在之後的章節詳加敘述;最後在正面與背面進行金屬電極的網印,並高溫燒結, 此步驟除了讓金屬電極與矽形成良好的歐姆接觸,也讓全鍍上鋁的背面藉由高溫過程使 鋁擴散至矽晶圓,形成重參雜(heavy doping),一方面去除前述 n-type 擴散步驟對於元件 背面的影響,另一方面形成一背部表面場(back surface field),有助於多數載子的收集和 降低電阻,正面電極則為設計為梳狀電極,盡量減少因電極遮蔽造成的光照損失。圖 2-2 能階示意圖為表示太陽能電池工作原理,形成 n 二極體接面時,n-型區正電荷區和 p-型區負電荷區就會形成一個內建場,其電場其方向是從 n-型區指向 p-型區。當光子照射 到 p-n 二極體後,入射光子在空間電荷區被吸收產生電子-電洞對,電子會因為內建電 場的影響而向 n-型區漂移,電洞則會因為內建電場而向 p-型區漂移,各自往相反的方向 至二端電極而輸出。若將兩極的金屬直接連通,形成短路,這時候的短路電流(Isc)就是 等於光電流,若不將兩極連通,形成開路,則在 p-型區會累積額外的電洞,n-型區累積 額外電子,造成兩端有一電位差,即開路電壓(Voc),功率的定義則為電壓電流乘積的最 大值,在已知入射光源功率的量測下,即可算得太陽能電池轉換效率。 矽晶太陽能電池雖已發展很長時間,仍然面對於成本無法明顯降低的問題,主要歸 因於兩個因素,其一是矽晶圓的成本高,而矽晶太陽能電池的高效率又仰賴其晶圓之高 品質結晶性;另一方面則是製程成本高,高溫擴散製程、高真空度腔體需求的化學氣相 沉積抗反射膜都讓矽晶太陽能電池的製作成本居高不下,這也提供了未來改善之方向。- 23 - 圖 2-2 單晶矽太陽能電池結構、表面形貌以及工作原理示意圖[51]

2-1.2 高分子太陽能電池

由於無機矽晶太陽能電池需要架構於厚重的模組以及高成本,有機太陽能電池的發 展就提供了另一個低成本的選擇。這類材料相較於無機太陽能電池較為新穎,且以有機 材料為主,可利用化學合成技術來調控能隙、電子電動遷移率以及本身能階等特性。有 機太陽能電池最大的優勢在於製造成本低廉、製程容易、基板選擇性多、輕薄具可撓性 等,攜帶方便且不占空間,以及易於大面積製造。有機太陽能電池發展起源於 1975 年 四月 C. W. Tang 和 A. C. Albrecht 兩位教授在 Nature 期刊上共同發表的一篇論文,以 chlorophyll-a (即葉綠素 A) 作為太陽能電池的材料,為有機太陽能電池跨出了一大步, 但其轉換效率仍相當低[52]。其中高分子太陽能電池在 1995 年,A. J. Heeger 研究團隊以 poly[2-methoxy,5-2’-1,4-phenylenevinylene] (MEH-PPV) 當作電子施體以及

- 24 - 質接面結構(bluk heterojunction,BHJ),其光電轉換效率到達 2.9%[53]。高分子太陽能電 池以高分子材料做為吸光薄膜材料,由早期的雙層結構 (bilayer structure) 演化至現在所 使用的混摻異質接面結構,其光電轉換效率已超過 7%[54-56],而其轉換效率及電池穩 電度仍有待改善,研究學者們的目標是提高此類的太陽能電池轉換效率達 10%以上,進 而商業化及普及化。 高分子有機太陽能電池材料皆具備π鍵結的電子系統,主要功能在於可吸收光線並 且利用共軛π電子傳遞電荷。由兩個 sp2混成軌域頭對頭(head-to-head)形成的碳-碳單鍵 結稱作σ鍵結,σ鍵結為平行平面的方向,而由兩個 pz軌域在側邊混成(side-to-side)形 成的碳-碳雙鍵結稱作π鍵結,π鍵結為垂直平面的方向,共軛π鍵結的電子系統構成 填滿電子的最高電子軌域 (the highest occupied molecular level,HOMO) 及未填滿電子 的最低電子軌域 (the lowest unoccupied molecular level,LUMO)。光經由電子施體材料 吸收後,被激發至激發態 (photoexcitation) 產生電子-電洞對,稱為激子 (exciton)。當 電子-電洞對擴散 (exciton diffusion) 至電子施體與電子受體的接面處 (D-A interface), 即產生電子-電洞對分離 (exciton dissociation) 形成正負電荷。電子再轉移至電子受體上 (charge transport),電子往陰極移動,電洞往陽極移動,在兩極收集電荷 (charge collection), 最後產生外部電流[57],如圖 2-3。有機材料主要以光誘導的方式形成以庫倫作用力相互 吸引的激子,並非直接形成自由電荷,但此激子卻僅有少數被分離成自由電荷,原因在 於電荷分離的區域主要在於 p-n 材料的接面處,依靠自於接面處能階的差異性所形成的 內建電場,而吸光產生的激子必須在生命週期內擴散至接面處,否則將返回至基態並以 輻射或非輻射形式散失能量,因此,在接面處相分離的範圍大小影響載子分離效率,電 子-電洞對在有機材料的擴散距離 (diffusion length) 約小於 20nm,限制了激子被分離成 自由電荷的機會。產生的自由電荷必須經由傳輸電荷的材料傳導至電極,此過程藉由位 能遞差的方式來傳遞電荷,位能遞差是由施體及受體之間 HOMO 及 LUMO 的差異來決 定,類似階梯的原理達到傳遞電荷的效果。為了改善載子分離的效率,目前高分子太陽 能電池多採用混摻異質接面的方式,其特色在於施體材料與受體材料間並沒有明顯的接 面,而是均勻混合的主動層吸收光子之後產生的激子在分子與分子之間相當微小的相分

- 25 - 離處進行電荷分離,因為產生的激子能夠在擴散距離內的接面進行電荷分離,因此能夠 有效提升轉換效率。相對於雙層接面結構,由於混摻異質型介面只需要單層的主動層就 可以具有內部為電子施體-受體異質混摻型的結構,因此在製程上利用濕式製程技術可 以簡化原本繁瑣的步驟,進而解決電子施體與電子受體兩層之界面因溶劑的互溶性所造 成互相侵蝕的問題。此外,混摻異質型接面中的施體與受體兩種材料間的混合相容性對 主動層的堆疊型貌和產生的相區塊有相當程度的影響,常見用於以碳六十衍生物為主要 接受電子材料的高分子太陽能電池上。 圖 2-3 異質接面型有機太陽能電池工作原理圖[57]

2-1.3 混合材料異質接面太陽能電池

高分子太陽能電池雖具有低成本、低製程溫度等優點,吸光波段窄、載子擴散距離 短仍限制了轉換效率,新材料的研發為目前主要的相關研究方向。另一方面,以單晶矽 為基板,搭配其他有機/無機材料形成的異質接面太陽能電池亦廣泛發展並且有很好的表 現。例如以 n-type 矽晶圓搭配本質與 p-type 非晶矽的 HIT(hetrojunction with intrinsic thin layer)太陽能電池,藉由本質矽做為鈍化層,減少接面間的缺陷影響,提升效率,並且 已達到目前大面積(>100cm2 )尺寸矽晶太陽能效率最高紀錄:24.7 %[58],超越同質矽的 單晶矽太陽能電池。另一方面,也有研究團隊研發奈米碳管結合單晶矽的異質接面太陽 能電池,轉換效率可達到 15%[59-61]。 除了無機材料的異質接面,有機材料的溶液製程方式結合單晶矽提供了一個低成本- 26 -

的異質接面太陽能電池製程方法,1990 年就有研究團隊以 poly-(CH3)3Si-cyclooctatetraene 與 n-type 矽結合[62],雖然轉換效率低,但也開啟了這領域的廣泛研究。隨著有機導電 材料的研發,多種有機材料被應用於與矽的異質接面太陽能電池,例如 4-tricyanovinyl- N,N-diethylaniline[63]、polyaniline[64]、phthalocyanine[65],近年來則以 P3HT

(poly(3-hexylthiophene))[66, 67]以及 PEDOT:PSS (poly(3,4-ethylenedioxy thiophene) : poly(styrenesulfonate))[68-75]等為高分子常見材料,且光電轉換效率均可達到超過 10%。 有機化合物與單晶矽異質接面太陽能電池的工作原理一般被視為形成一個蕭基特 (Schottky)接面。圖 2-4 所示,A 為一般矽的 p-n 二極體能階示意圖,當照光產生電子電 洞對時,由於內建電場與能階差,使電子往 n-type 而電洞往 p-type 流動,產生光電流。 B 為 n-type 矽與金屬接觸,當矽的功函數(work function)大於金屬的,接面的能帶扭曲會 形成一電子的能階障礙,此即為蕭基特二極體,具有類似 p-n 二極體特性。相同道理, n-type 矽與一適當能階以及能隙的有機材料接觸,有機材料的高 LUMO 成為電子的能階 障礙,使照光產生電子電洞對時,電洞往有機層移動,而電子只能流向矽,產生光電流, 此元件的關鍵在於能階的匹配,否則亦會對電洞形成障礙,如圖 2-4D 所示[66]。另一方 面,在矽基板表面進行鈍化處理,例如官能基化,則能有助於降低再結合(recombination) 產生的暗電流,提升太陽能電池效能,圖 2-5 為不同矽表面官能基與其能階差異,藉由 不同官能基,將矽的導帶(conduction band)形成能階障礙從-0.13 提升至 0.9eV,但過厚 的鈍化層會影響電洞的傳輸,所以一般表面處理厚度約在單分子層厚至數奈米間。

- 27 -

圖 2-4 有機材料/矽異質接面太陽能電池工作原理圖[66]

- 28 -

2-2 表面奈米結構應用於太陽能電池

本論文研究方向為奈米結構製程,並以其特性應用於不同類型太陽能電池,本節就 相關理論介紹與文獻報導,以了解該領域近期發展概況。2-2.1 抗反射層

當光照射一材料表面時,光從空氣進入另一介質,由於折射係數差異,造成光部分 反射與部分穿透的結果,而由於矽晶圓的高折射係數,可見光反射率高達超過 30%,如 何降低反射,提升矽晶太陽能電池的光吸收就為一大關鍵。目前矽晶太陽能電池產品都 以沉積單層薄膜做為抗反射層,以下簡述其概念。當一束光由空氣(折射係數 n0)穿過一 薄膜(n1)到一基板(ns),其反射可以表示如下[76]:

sin

)

(

cos

)

(

sin

)

(

cos

)

(

2 1 0 0 1 2 1 0 0 1n

n

n

i

n

n

n

n

n

n

i

n

n

n

r

s s s s

)

(

2

1 0t

n

t:薄膜厚度 0:入射光波長 反射率:R = |r|2

2 2 2 1 0 2 2 0 2 1 2 2 2 1 0 2 2 0 2 1sin

)

(

cos

)

(

sin

)

(

cos

)

(

n

n

n

n

n

n

n

n

n

n

n

n

R

s s s s

由此可知,反射率的大小與入射光波長、薄膜種類、薄膜厚度有關。而當薄膜表面反射 光與基板表面反射光相位剛好相差 180 度產生破壞性干涉,即達到光完全穿透的效果, 如圖 2-6 所示,而控制兩道光相位為其光程差,意即薄膜厚度,由破壞性干涉公式:)

1

2

(

2

2

nt

m

當薄膜厚度為波長四分之一時,即 1 0 4 4 n t 2 ,又 n0=nair=1 2 2 1 2 1 n n n n R s s 可得知,使用折射系數愈接近基板折射系數平方根的薄膜愈能降低該波長的反射率。- 29 - 圖 2-6 單層抗反射層的破壞性干涉原理 單層抗反射層雖然理論上可去除表面反射,實際材料的選擇上,不一定有合適折射 係數的材料,而該抗反射效果也僅侷限於限定波長,即波長等於四倍膜厚,限制了單層 抗反射層的效果。另一方面,利用了鍍多層膜結構的方法,可以達到更廣域、更低反射 率的抗反射效果,通常使用真空鍍膜在基板上蒸鍍多層不同折射率的材料,高折射率的 以 TiO2為主,低折射率的以 SiO2、MgF2為代表。這種方法雖然能有效降低反射率,缺 點是由於不是連續式生產,且是採用真空蒸鍍的方式,成本較高,另外也比較難達到全 波段的抗反射效果。如圖 2-7 所示[76],在玻璃(nS = 1.52)表面進行抗反射層鍍膜,因為 無足夠低折射係數之材料,只能以 MgF2 (n = 1.38)的單層鍍膜,設定在目標波長 550nm 的抗反射效果有限(a),而(b)以厚度分別為四分之一波長的 MgF2以及 Al2O3 (n1 = 1.69) 為雙層膜結構,達到目標波長極低反射率,但其餘波長反射率甚至高於單層鍍膜。(c) 為以厚度分別為四分之一波長的 MgF2、二分之一波長的 ZrO2 (n = 2.05)、以及四分之一 波長的 CeF3 (n = 1.64)進行三層鍍膜,達到較廣域且低反射的抗反射效果。 圖 2-7 (a)單層(b)雙層和(c)三層膜抗反射效果[76]

- 30 -

有前述抗反射層原理可知,兩材料間折射係數差異愈小,介面產生的光反射就愈低。 1983 年 W. H. Southwell [77]提出漸變性折射係數(graded refractive index)的抗反射層具有 廣域且具大角度入射的抗射效果,其推論假設使介電質的折射係數能夠以連續漸進變化 的方式改變,可使反射率大幅降低,可以連續、折射係數接近的多層材料來逼近這種效 果。近年來,由於奈米技術的突飛猛進,利用製程方法形成漸變結構,達到光學上的漸 變折射係數,這樣的結構尺度都小於入射光波長,因此又被稱為次波長結構 (subwavelength structure, SWS)[76, 78-82],由於結構尺度小於入射波長,不會產生干涉、 繞射影響,而由於空間間介質填充的比例使得折射率改變,如圖 2-8 表示,左欄為表面 結構、右欄為折射係數示意圖,當表面具有一柱狀結構,等同於表面覆蓋一層薄膜,而 其折射係數介於空氣與基板之間且決定於該結構中基板材料與空氣的體積比例。而階梯 形結構則類似於多層薄膜效果的折射係數變化,因此,表面形成一均勻、連續的漸變結 構,使得折射率能從空氣漸變為基板,就能有效、廣域波長的降低反射率。 圖 2-8 漸變性折射係數結構示意圖

- 31 - 次波長結構被發現於自然生物中,蛾眼的次波長陣列結構是由 1962 年 Bernhard 與 Miller 所發現[79, 80],圖 2-9 為其表面結構,眼睛角膜表面布滿這樣的奈米結構陣列, 有助於降低光反射而提升穿透,推測為夜行蛾類對光敏感性高的原因。 圖 2-9 角膜表面之次波長結構[80] 次波長奈米結構的抗反射效果取決於結構特性,一般而言,適當的週期、連續的結 構以及高深寬比,有助於降低反射率,所以可以藉由控制奈米結構的週期、深度、表面 形貌達到廣域且高抗反射的效果。另外,此非均質結構擁有對入射角度不敏感的特性, 對於在設計寬廣入射角的抗反射膜地方是另一特點。次波長結構的優點在於材料的受限 較小,且其適用的工作頻寬大於傳統多層干涉式鍍膜,是近來被熱門研究且廣泛使用的。 以蝕刻方式對表面由上而下形成結構是其中一種製程方式,例如控制蝕刻條件,以自遮 罩(self-masked)與乾蝕刻的方式,能在整片六吋矽晶圓表面形成均勻、完整覆蓋的奈米 針結構[81],如圖 2-10 所示,奈米針結構底部約 200nm,高度可達 1-16μm,因其極高 深寬比,在廣域波長中(300-2400nm)都具有很好的抗反射效果,反射率均低於 1%,而 在不同角度入射光量測下,也顯示其對角度的不敏感性,直到入射角提升至超過 70 度, 反射率才有些微的提升。

- 32 - 圖 2-10 奈米針結構與其反射率圖譜 [81] 另一方面,由控制氣流方向與傾斜角度的沉積製程技術,可在基材表面由下而上形 成奈米柱(線)結構,並且藉由沉積參數調控表面形貌[82],亦可選擇不同折射係數材料 進行多層蒸鍍,以二氧化鈦與二氧化矽搭配(圖 2-11),達到更好的漸進性折射係數匹配, 反射率最低可達 0.1%,且在 0-55 度入射角均低於 0.3%。 圖 2-11 多層奈米線沉積結構圖[82]

- 33 - 次波長奈米結構能夠有效降低廣域波長的反射率,可應用於平面顯示器及太陽能電 池等光電產品。目前商業化矽基太陽能電池表面採用單層抗反射膜的方法,在表面沉積 一層約 80-100nm 的氮化矽,降低照射光在空氣與矽間介面的高反射率。除此之外表面 粗糙化處理也有助於降低反射,一般為在表面藉由酸或鹼溶液蝕刻的方式形成微米等級 的結構起伏,增加光經過第一次反射後再被吸收的機會,也有研究團隊搭配使用微影技 術,形成週期性微米蜂巢結構(圖 2-12),相較於傳統隨機的結構排列,能有更高的光吸 收,進而提升效率[83]。 圖 2-12 微米結構示意圖與蜂巢結構示意及表面形貌圖[83] 為了達到更好的抗反射效果以提升太陽能電池轉換效率,以及奈米結構製程的簡易 化,眾多研究團隊投入在表面形成次波長結構做為高效率抗反射層[84-91],廣泛用於三 五族太陽能電池[84-87]、薄膜太陽能電池[88, 89]、以及矽基太陽能電池[90, 91],相對 與使用單層氮化矽抗反射膜,次波長奈米結構能達到全入射波段抗反射效果,使其在短 波長(紫外光)及長波長(近紅外光)優於單層膜的表現,提升整體太陽能電池的光吸收比 例,提升電流。圖 2-13 為以氧化銦錫奈米結構做為三五族太陽能電池抗反射結構之例 子,由其量子效率之量測,具有抗反射結構之元件,光電轉換效率在整個吸收波長光譜 incident light incident light

- 34 - 明顯提升,另一方面,次波長奈米結構的對入射光角度的不靈敏特性,在太陽能電池使 用上更是一大助益,能夠降低日照方向對效率之影響,目前最重要的課題就是降低次波 長結構的製程成本,使其具有更大的商業競爭力。由於奈米壓印低成本、大面積化的優 點,亦被廣泛用於抗反射結構製程中[92-95],結合其他微影技術製作壓印模具,將結構 大量、快速的轉印到其他基板做為蝕刻遮罩或是直接將壓印阻劑做為抗反射層。奈米壓 印的優點在於結構均勻性、再現性高,材料選擇性多,可配合後續製程需求選用不同性 質高分子以及甚至是金屬材料,另一大特色是可將結構轉印至非平面表面,提升應用價 值,近來也大量投入發展滾輪製程(roll-to-roll),能大大降低製程成本,有高商業化價值。 圖 2-13 三五族太陽能電池以氧化銦錫奈米結構做為抗反射層之結構示意圖、表面形貌 圖、變角度反射率光譜、以及量子效率光譜[84]

![圖 1-13 熱壓型奈米轉印、1-14 紫外光硬化型奈米轉印、1-15 軟微影技術流程圖[26] 以以上三種基本原理,許多研究團隊藉由配其他製程方式來改良奈米壓印技術,例 如結合雷射的 laser-assisted nanoimprint lithography[34],流程如圖 1-16 所示,利用雷射 光進行直接壓印,可以得到相當好的轉印圖形(圖 1-17)。改良自紫外光硬化型奈米壓印 的步進閃光壓印技術(Step and Flash Imprint Lithography)](https://thumb-ap.123doks.com/thumbv2/9libinfo/8410825.179839/24.892.132.810.107.784/以以上配其他製程方式來改良奈米壓印技術如結合雷射的到相化型.webp)

![圖 1-17 Laser-assisted nanoimprint lithography 成品表面 SEM[34]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8410825.179839/25.892.150.786.225.780/圖117Laserassistednanoimprintlithography成品表面SEM34.webp)

![圖 1-18 步進閃光壓印技術流程與成品圖[32]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8410825.179839/26.892.174.545.117.317/圖118步進閃光壓印技術流程與成品圖32.webp)

![圖 1-27 氣壓式奈米壓印機結構示意圖[28]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8410825.179839/31.892.143.797.126.311/圖127氣壓式奈米壓印機結構示意圖28.webp)

![圖 1-28 不同結構形貌(左)與不同直徑(右)之拉曼訊號增益效果比較[49]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8410825.179839/32.892.144.801.234.866/圖128不同結構形貌左與不同直徑右之拉曼訊號增益效果比較49.webp)

![圖 2-4 有機材料/矽異質接面太陽能電池工作原理圖[66]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8410825.179839/40.892.144.801.105.867/圖24有機材料矽異質接面太陽能電池工作原理圖66.webp)

![圖 2-14 表面奈米結構化薄膜矽太陽能電池之結構與效能比較[96]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8410825.179839/49.892.131.801.178.1112/圖214表面奈米結構化薄膜矽太陽能電池之結構與效能比較96.webp)

![圖 3-1 自製奈米壓印機外觀及結構圖[118]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8410825.179839/53.892.189.747.105.1016/圖31自製奈米壓印機外觀及結構圖118.webp)