第二章、文獻探討

本章節主要以供需的觀點進行文獻探討,從當前消費者對設計 產業的需求為出發,以滿足此需求之三維表面印刷加飾技術內涵為 歸納,內容包括:

第一節、消費者的需求與產品設計

第二節、由二維印刷(2D Printing)到三維加飾 (3D Decoration)

第三節、水壓轉寫印刷 第四節、IMD 技術

第五節、三維表面印刷加飾技術的應用現況 第六節、相關類似技術的比較

第一節、消費者的需求與產品設計 壹、消費者的需求

二次世界大戰後,屬於大眾市場的時代,著重「量」的時期,

產品的角色是生存的基本工具,而生理需求與安全需求是基本的訴 求;而後六十年代的分眾市場則屬「質」的時代,產品的角色是裝 飾物品,除符合產品基本的實用功能外,美感也是產品必須注意到 的重點;到了八十年代的小眾市場,進一步已經注意到「感覺」的 問題,如圖 2-1 所示。所以黃啟三(民 90)對此的看法是社會日益 變遷, 產品設計之內涵也日漸擴大。

產品角色 工具 裝飾品 藝術品

消費需求 量

質 感覺

市場型態 大眾市場 分眾市場 小眾市場

需求層次 生理需求 安全需求 愛與歸屬需求 自尊需求 自我實現需求

圖 2-1、消費者的需求 資料來源:張意佳(民 90)

隨著經濟的高度發展,在追求精緻的現代生活中,產品設計在 功能、價格的競爭之後,追求產品於精神層次、美感體現方面的表 現。現代人渴望以周遭美的事物來表現自我並提升生活品質不單是 一種期待,甚至已成為趨勢。過去「生產導向」的產品只要生產便 能被消費者接受,然而消費者對產品設計毫無參與機會;過渡到「行 銷導向」時,透過適當行銷管道便可被消費吸收,消費者漸有選擇 的機會。接著轉變為「市場導向」,生產有市場規模的產品,生產 者須傾聽消費者的需求,並提供適合而多樣化的消費選擇;最後到

「消費者導向」,只設計和生產消費者想要的產品,隨著時代演 進,消費者的角色也不斷的做調整與變化,但不變的是仍以人為本 位的設計思想(康台生,民 88)。著名的 Nokia 廣告「科技始終來 自於人性」就是最好的詮釋。

貳、產品設計

傳統產品設計造形方法不外乎以產品的功能性、人體工學測 量、人機介面操作、產品語意及產品內部結構等因素而成;而造形 上的美感問題往往只能取決於設計師的美學素養,或是機能考量下 的附加產物。然而隨著消費者對生活中各類產品求新求變的需求、

以及現代更新更迅速的製造技術發展,這類產品已無法吸引消費 者,也就是失去其競爭力。

對此,康台生(民 88)的研究指出:

一、現代消費者對於產品的造型外觀有日益重視的趨勢

二、製造技術的進步使產品在造型外觀的表現有更多的可能

三、製造業追求高品質不可忽略造形設計人員能力的提升

而三維表面印刷加飾技術正符合邊守仁所謂的供需機制(民 88)。

叁、政府的政策與新興產業

基於前述供需機制產生的誘因,使得經濟部工業局將「設計產 業」與奈米技術應用工業、半導體精密設備工業、車輛競技產業、

數位內容產業、彩色影像產業、保健食品與保養品工業、技術交易 服務業、廢棄物資源化產業並列為十項新興產業領域。

同時經濟部與文建會規劃推動「創意工業」中亦將「設計產 業」與文化產業及創意產業並列為三大範疇。(經濟部工業局新聞 稿,民 91 年)。而外貿協會也相對配合今年初政府推出「高附加價 值製造中心推動方案」重整其「設計中心」,透過研發設計創新能 力之提升,建構國內高附加價值之製造環境(張光民,民 91 年)。

肆、設計產業

在全球化與知識經濟發展趨勢下,過去我國以運用低廉生產要 素進行之製造活動,已無法於競爭激烈的市場環境下生存,取而代 之的應係運用既有產業優勢,培植自身研發與創新設計之能力,提 升產業附加價值,以維持在國際上之競爭優勢。為強化產業設計整 體能量與提升產業附加價值,工業局已規劃執行「全面提升產品設 計能力計畫」,於八十九年研擬「運用設計提升產業附加價值推動 方案」,成立「產業設計推動小組」,希望整合各界設計資源,專 責推動產業設計附加價值之提升,以全面提升台灣設計產業的發 展。(經濟部工業局新聞稿,民 91 年)這就是所謂「設計產業」。

而民 91 年所頒布的「挑戰 2008:國家重點發展計畫」中,爲

提升設計產業能力,將成立國家級設計中心以推動設計產業的發

展,表明了跟隨時代腳步,與時俱進之商機。

第二節、由一般印刷到三維加飾 壹、一般印刷與特殊印刷

印刷技術由一般印刷技術和特殊印刷技術組成。

一、一般印刷技術:指通過製版、印刷、印後加工批量複製文 字、圖像的方法。即以紙張為承印材料,以凸版、平版或凹版為主 要版式,以傳遞訊息為主要目的以印刷報紙、書刊等一般印刷物為 主要對象的印刷方式。

二、特殊印刷技術:廣義的指採用不同於一般製版、印刷機 械、被印物和素材生產供特殊用途的印刷方式之總稱。而恒生真一

(2000)的狹議解釋,則除印刷一般印刷物以外的其他印刷物的印 刷方式均為特殊印刷。

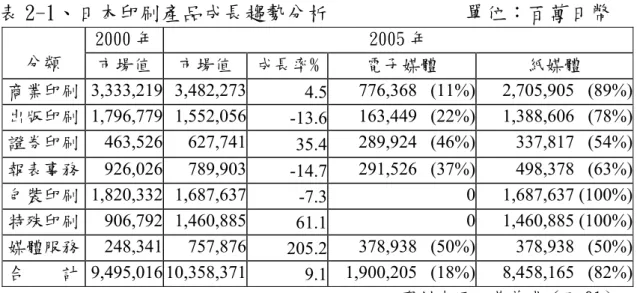

紙固然是印刷世界的『基本媒介』,然而在紙以外的素材媒介 亦有快速的發展,如網頁與影像的製作、CD-ROM 與 DVD 的製作 都成為印刷業者的營業項目(委崎公治、根岸和廣,2001)。所以 以日本為例,在印刷產品中,這類特殊印刷有著快速的成長(中西 秀彥,1997),如表 2-1:

貳、專用印刷技術

因應產業的需求,許多專用的印刷方式陸續的被開發出來如表 2-2 所示,專用印刷則是相對一般印刷而言的技術用語,是為滿足一 般印刷物以外的某些特定場合下印刷物的印刷方式之總合(智文廣

& 郭彥峰,2001),專用印刷技術的應用更充份顯示出印刷業跨領

域之多樣性。

表 2-1、日本印刷產品成長趨勢分析 單位:百萬日幣

2000 年 2005 年

分類 市場值 市場值 成長率% 電子媒體 紙媒體 商業印刷 3,333,219 3,482,273 4.5 776,368 (11%) 2,705,905 (89%) 出版印刷 1,796,779 1,552,056 -13.6 163,449 (22%) 1,388,606 (78%) 證券印刷 463,526 627,741 35.4 289,924 (46%) 337,817 (54%) 報表事務 926,026 789,903 -14.7 291,526 (37%) 498,378 (63%) 包裝印刷 1,820,332 1,687,637 -7.3 0 1,687,637 (100%) 特殊印刷 906,792 1,460,885 61.1 0 1,460,885 (100%) 媒體服務 248,341 757,876 205.2 378,938 (50%) 378,938 (50%) 合 計 9,495,016 10,358,371 9.1 1,900,205 (18%) 8,458,165 (82%) 資料來源:黃義盛(民 91)

表 2-2、專用印刷的分類

分類 印刷之素材與方法

特殊色的再現 金、銀、螢光油墨印刷

特殊香味印刷 香料油墨印刷

特殊印紋印刷 條碼印刷、發泡油墨印刷

以特殊效果區分

特殊發光印刷 蓄光油墨印刷

金屬印刷 馬口鐵與鋁版之屏版印刷

玻璃、陶瓷器印刷 被印物直接網印或轉寫

塑膠印刷 塑膠膜直接凹版印刷

織品印刷 直接網印或轉寫於織品上

建材印刷 直接印刷或間接印後貼合

以特殊素材區分

特殊紙印刷 以柔版印刷印於紙版上

管狀物印刷 圓筒形之管狀物印刷

曲面網版印刷 曲面造型上施以網版印刷 移印 凹凸造型上以軟性膠頭移印 曲面、立體

印刷 轉寫印刷 熱、壓力轉寫與水壓轉寫 靜電印刷 利用電壓使油墨飛逸印刷 無壓印刷

噴墨印刷 異狀油墨噴濺印刷

字碼印刷 連續番號字碼印刷

以特殊工法區分

柔版印刷 軟性樹脂版印刷

資料來源(岩上光佑,1998)

叁、三維表面印刷加飾技術

傳統上在複雜曲面上印刷有其一定的困難,然由於產業的需 求,北島義俊早在 1985 年談到印刷未來趨勢與發展時即直指『曲面 印 刷 』 在 未 來 發 展 的 重 要 性 ( 林 景 淵 , 民 75 ) 。 而 岩 上 光 佑

(1998)則把曲面印刷分為直接印刷與轉寫印刷兩類。

一、直接印刷:如移印與網版印刷。

二、轉寫印刷:如溶劑轉寫印刷、熱轉寫印刷、加壓(感壓)

轉寫印刷、水壓轉寫印刷、Inmold 轉寫印刷等。

而隨著曲面印刷的技術發展與應用範圍的擴大,塑膠成型品的

『表面加飾』(本間精一,2003)也愈被重視,中村次雄與大關幸 威(1998)則更適切的將這種在平面以外的三維素材上印刷的方式 以『表面印刷加飾技術』稱之。依據本研究的研究限制,分別在以 下兩節說明水壓轉寫印刷與 IMD 技術。

第三節、水壓轉寫印刷

水壓轉寫印刷是利用傳統之印刷方式,將圖紋(Pattern)以傳 統方式印刷於延展性甚佳之水溶性薄膜(water-soluable film)上,

再於轉印階段分別將印刷膜( Printed film)與被印物同步引入水 面,並以水為介質,將天然的木紋、石紋、織紋或任何有階調與層 次圖案的創意設計圖紋(Creative Pattern)加飾於各種材質的 3-D 造 型製品上(邱智新,民 86),續以噴塗方式施予面塗(Top Coat)

作為保護層。由於這種技術在加工上的自由度,使產品在設計上有 更寬廣的創意空間。而主要原材料之印刷膠膜原料來源除國外如大 日本印刷外(川松夕見子,2001),另有國內廠商自行開發供應

(孫東亮,民 91)。

依據日本文部省(1998)文獻,水壓轉寫印刷是日本人中西幹 育所開發,而由中西幹育氏以此技術與鈴木鋼所共同創設之鈴木總 業的歷史沿革(2004)顯示,專利登記於 1974 年;然依據其他文獻 之記載,最早之原型是 1931 年由英國人 George Thorne 開發後提出 專利,而後 Bennett 也以改良之類似方法提出專利(邢岳、李培金,

2002)。大日本印刷公司則在 1978 年開發稱為 Curlfit 之曲面印刷技 術( DNP,2004),將中西幹育製程明細化分解,做定性定量控 制,開始商業化之運作。最近數年,水壓轉寫印刷的應用愈來愈廣 泛且普遍(內山和安,1996),然水壓轉寫印刷有許多不同的名 稱,茲考據文獻列表如 2-3:

表 2-3、水壓轉寫印刷名稱與文獻來源

水壓轉寫印刷名稱 文獻來源

曲面印刷(Cubic Printing) 川松夕見子,2001 水轉印(Water Transfer Printing) 孫東亮,民 91 曲面披覆印刷 金天,2002

水壓轉寫 鹿野一則,1998

流動立體印刷 中村次雄 & 大關幸威,2002 浸塗立體印刷 李述濤,民 91

カールフィット(Curlfit)

委崎公治 & 根岸和廣,2001 阿竹浩之,1995

坂倉省吾,2001 Aquagraphics Wright,2002

資料來源:研究者整理 壹、 水壓轉寫印刷技術概說

水壓轉寫印刷基本上分為轉印(Transferring)製程與塗裝

(Painting)製程,如表 2-4 的水壓轉寫印刷加工流程所示,被印物 與油墨(印刷膠膜)在製程中同時被輸入水中,利用均勻的水壓,

將印刷膠膜上的圖案轉移到被印物的表面。

表 2-4、水壓轉寫印刷製程

分類 工序 工程名稱 設備名稱 備註

1 噴塗前處理 靜電除塵槍 2 底塗(Primer)噴塗 噴槍

底塗

3 平整(Leveling)工程 輸送帶 4 色漆(Base coat)噴塗 噴槍

5 乾燥工程 乾燥爐

6 檢查,研磨

額 外 前 製 程

中塗色漆

7 遮蔽(Masking)處理

視 製 品 材 質 ’ 經 濟 規 模 ’ 外 觀 需 求 而 決 定 是 否 追加 8 素材上夾具

前處理 9 轉印前處理

10 靜電除塵工程 靜電除塵機 11 膠膜活化 膠膜活化機 12 水壓轉印工程 轉印機 13 水洗脫膜工程 水洗脫膜機 14 風乾工程 感應式風乾機 轉印

15 水洗乾燥工程 16 塗裝前檢查

17 透明面漆塗裝工程 Robot 自動塗裝

18 平整工程 輸送帶

表面塗裝

19 乾燥工程 熱幅射乾燥爐

基 本 製 程

品檢 20 檢查、靜置 專用台車

標 準 且 典 型 之 水 壓 轉 寫 印 刷 製程

21 塗裝前檢查

22 遮蔽漆塗裝工程 Robot 自動塗裝

23 平整工程 輸送帶

24 乾燥工程 熱幅射乾燥爐 遮蔽塗裝

25 檢查 、 靜置 專用台車

額 外 後 製 程

後加工 26 網印或移印 網印或移印機

視 製 品 外 觀 需 求 而 決 定 是 否 追加 資料來源:本研究整理 一旦完成圖案的轉移後,猶如過河拆橋,把當作製程介質的 PVA 膠膜以水洗方式除去,只留下圖案(油墨),再經由乾燥的過 程,進行透明漆塗裝作業,一方面保護印紋,另一方面利用亮霧度 與顏色及其他特殊塗料不同組合的變化賦予加飾表面所需的質感,

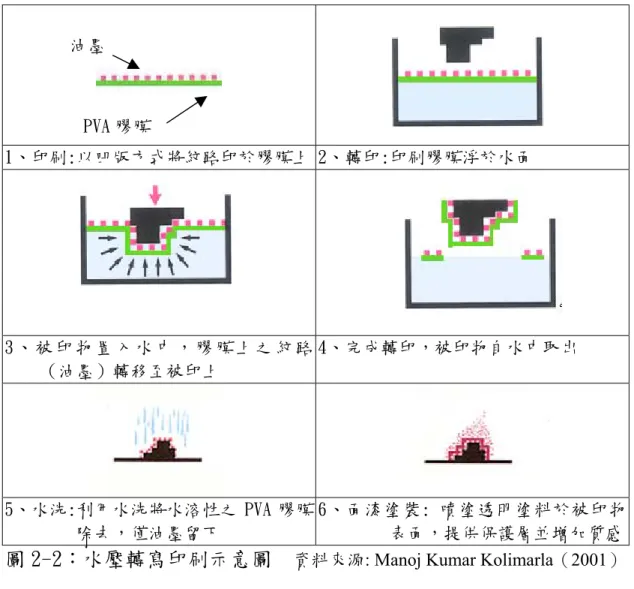

如圖 2-2。

1、印刷:以凹版方式將紋路印於膠膜上 2、轉印:印刷膠膜浮於水面

3 、 被 印 物 置 入 水 中 , 膠 膜 上 之 紋 路

(油墨)轉移至被印上

4、完成轉印,被印物自水中取出

5、水洗:利用水洗將水溶性之 PVA 膠膜 除去,僅油墨留下

6、面漆塗裝: 噴塗透明塗料於被印物 表面,提供保護層並增加質感 油墨

PVA 膠膜

圖 2-2:水壓轉寫印刷示意圖 資料來源: Manoj Kumar Kolimarla(2001)

由於水是製程的關鍵因素,所以這種曲面印刷方式也被稱之為

「水壓轉寫印刷」。而水洗(water showering)通常是以輸送機經由 水洗隧道(washing tunnel)的方式進行,其目的在於除去加工素材 表面的 PVA 膠膜,還有所附著的殘留物(residual),而水中的雜質

(debris)也可能會殘存於素材表面而造成塗裝後的瑕疵,所以必須 分段逐步進行以達到最佳效果,如示意圖 2-3。

1、初級清洗(Primary showering):使用的水體為循環過濾後

的自來水,此階段的功能在於去除淺層之殘留 PVA 膠膜。

2、中級清洗(Secondary showering):使用的水體為自來水原 水,目的在去除深層之殘留 PVA 膠膜,清洗過之水體經循環過濾後 再供初級清洗之用。

3、高級清洗(Last showering):使用的水體為循環過濾後的純 水,目的在於加強初級、中級清洗的效果。

4、純水清洗(Pure water curtain cleaning ):水體為純水原 水,水質必須達到電解質 2.5Ω以上,清洗方式是以純水形成水幕

(water curtain),目的在預防素材乾燥後留下水漬與水痕。清洗過 之水體經循環過濾後再供高級清洗之用。。

此外,為了加強殘留 PVA 的溶解度(solubility),上述清洗製 程的水必須加溫,以達到最佳之洗淨效果,水溫越高洗淨效果越 強,然而受限於加工素材的變形溫度,而絕大部分的素材材質為 ABS,因此水洗液溫一般都以 ABS 材質為準設定於 65∘C 以內。

完成水洗製程後並不能直接進入乾燥爐,因為殘存水分會 在製品上形成水痕而影響外觀成為不良品,因此在置入乾燥爐前,

必須先進行噴吹(air blow)利用 3~5 kg/m²壓縮空氣使用空氣槍將 表面殘存水分除去再置入乾燥爐,須注意的是本製程使用之壓縮空 氣必須不含油、水之成分,以免影響塗裝品質。

高級清洗

純水清洗 中級清洗 初級清洗

製品 輸送機

純水循環過濾槽 自來水循環過濾槽

資料來源:本研究整理

圖 2-3、水洗示意圖

將乾燥的 PVA 印刷膠膜與乾燥的被印物置入水中加工,再加以 乾燥,原就有一定之製程污染困擾。而後續的塗裝,尤其是透明漆 塗裝作業,更是難度與良率甚難控制的製程,曲面印刷又需把已入 水加工的被印物烘乾後再進行加工,可謂難上加難,因此如何改善 水壓轉寫印刷的製程良率,始終是業者持續不斷改善的艱困過程。

水壓轉寫印刷完成之被印物結構如圖 2-4,由於塗裝是製程的最 後一段,前段製程的不良往往在後段製程表現出來,概括承受的結 果,往往被倒果為因,而虛工空耗。通常以車件內裝要求的水準,

視允收標準與加工部品難易度而異,但即使在製程管制最嚴謹,設 備最完善的工廠,其最佳製程良率約也只有 90%,在不良的 10%中,

轉印占 6%,塗裝占 4%;而塗裝的不良中,出自 PVA 膠膜轉印的又占 60%,所以 PVA 膠膜的轉印製程在曲面印刷加工占了關鍵因素。

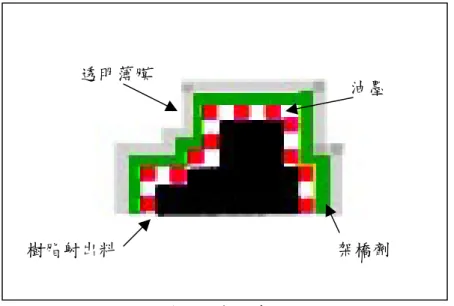

透明塗料 油墨

活化劑 樹脂射出料

圖 2-4、水壓轉寫被印物結構示意圖 資料來源:本研究整理

一、PVA 膠膜

水壓轉寫印刷主要原料 PVA(Poly Vinyl Alcohol 聚乙烯醇)膠

膜,分子式如圖 2-5,此膠膜由於具備下列特性,因此被選為此製

程之媒介材料:

----比重小於水,故可以浮於水面。

----接觸水面後開始膨潤(Swelling),延展性佳。

----水溶性,故可於完成轉印後,將清除殘膜。

圖 2-5、PVA 的分子結構

因此,PVA 膠膜是水壓轉寫印刷的關鍵技術,PVA 膠膜由熱可塑 形樹酯與局部皂化的 PVA 樹酯所組成,這些成分使得膠膜具有高度 吸濕性(Hygroscopicity),具備可溶於水的特性,它在低溫時變硬且 脆,而在高溫時軟化,此外常溫環境下,溼度也容易使膠膜吸收濕 氣而使膠膜變弱。而至於不良溫溼度環境的儲存,會直接影響膠膜 性質甚而對轉印造成不良的影響,茲分述如下:

二、溫溼度對膠膜的影響:

溫度與溼度對 PVA 膠膜性質而言是最重要的影響因子,除了 溫度與溼度的個別影響外,溫溼度對膠膜的交互作用影響更應一併 考量如表 2-5。

表 2-5、溫溼度對膠膜的影響 溼度

溫度

低 標準

40~60%RH

高

低 X 硬,脆,易撕裂 難以管理

O 較標準狀況差 易產生不良

△ 高度吸濕性 造成管理困難 標準

20~25℃

O 較標準狀況差 ◎ 最佳狀況 X 高度吸濕性 造成轉印性能差 高 X 膠膜軟化易捲曲

轉印力差且會反印

X 同左 X 最糟情況

◎最佳狀況;O 良好;△不良;X 最糟狀況 資料來源:本研究整理

膠膜溫度,含水量與轉印能力(Transferability)之關係如下:

(一)、膠膜長時間暴露於高溫(35~40℃以上)時,其膨潤時 間會延遲,且轉印時之包覆能力會惡化。

(二)、膠膜置於標準溫度以下,轉印之包覆力無明顯影響。

(三)、當膠膜暴露於高溫與高溼狀態時,會發生反印、粘著 且在轉印時會產生皺摺。

三、撕裂強度(Tear Strength)

隨著溼度的改變,膠膜撕裂強度亦隨之變換,事實上膠膜強度 與抗張強度(Tensile Strength)及撕裂強度都有關,但在實質作業 管理上,,可以單純的使用撕裂強度來作為觀察的指標,膠膜撕裂強 度的改變,相對會帶來一些問題,然而撕裂強度本身卻受到環境條 件極大的影響,溼度的降低與膠膜含水率的減少會使膠膜極易被撕 裂,二者關係如圖 2-6 所示。

撕裂強度與溼度關係圖

0 20 40 60 80 100

0.20 0.35 0.40 0.50 0.75 0.85 1.00 2.00 3.50 5.0010.0015.00 撕裂強度

相對溼度

0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16.00

相對溼度 撕裂強度

圖 2-6 資料來源:本研究整理

四 、 硬度(Stiffness)

隨著含水量的改變,膠膜硬度亦隨之改變,其測量的單位為楊 氏硬度 (Young’s Modulus)。

當相對溼度升高而膠膜含水率亦同時增加,如圖 2-7 所示,楊 氏硬度值則成反比的減少;反之,溼度降低硬度值則增加,在此情 況下膠膜很容易被扭曲而造成紋路的變形。

硬度與溼度關係圖

0 20 40 60 80 100

90 75 65 52 43 40 30 23 18 15 13 10 楊氏硬度

相對溼度

楊氏硬度 相對溼度

圖 2-7 資料來源:本研究整理 PVA 為一種比重比水輕的水溶性樹脂,其高分子聚合物可經由 延壓機(Calender)製成薄膜(film),為了達成最佳的轉印效果,

膠膜儲存與使用的環境必須控制溫溼度於 25 士 5℃, 50 士 10

%RH。本研究調查目前供應水壓轉寫印刷用 PVA 膠膜的廠商有三 家,都集中在日本。其一為日本合成(Nihon Gosei),簡稱日合

( Nichigo),獨家供應大日本印刷( DNP),凹版印刷後經由 CUBIC 系統販賣;其二為東京賽珞玢(Tokyo Cellophane),簡稱 Tohcello ,除供應千代田印刷(Chiyoda Printing),凹版印刷後經 由 Katsuya 系統販賣外,亦公開對外販賣;其三為愛知賽珞玢

(Aichi Cellophane),簡稱 Aicello,本地廠商多以此 Film 印製。

通常用於水壓轉寫印刷的薄膜厚度約為 25~45μ,薄膜特性如 抗張強度、厚度等會影響延展性、溶解率、吸水率、膨脹率等, 最 重要的是會影響可轉印時間域(transferable zone)如圖 2-8。在轉印 起始點之前與轉印終了點之後是不適合轉印的,只有在可轉印時間 域,通常為 20~40 秒間進行轉印,而所使用之 PVA 膠膜必需視加工 設備、方式、用途等作最佳的選擇與製程做最適化(optimization)

搭配。

膠膜入水時間 轉印起始點

(膠膜膨潤軟化)

轉印終了點

(膠膜開始潰散)

可轉印時間域 下水點

100%

膠 膜 潰 散 程 度

0%

圖 2-8、可轉印時間域 貳、PVA 膠膜的印刷

一般建材類用途之薄膜多用凹版印刷(GAA,1991),PVA 膠 膜的印刷也類似,以研究者曾親赴作業廠區研習之大日本印刷為 例。其 PVA 膠膜的印刷部門亦隸屬建材事業部之下,由於同質性 高,取其資源共享之便,相關印版或原稿可通用於各種不同之最終 目的,茲取其作業實例如下:

一、製版照相 : 使用的相機兼用一般傳統照相機與數位式照相

機兩種,由於科技的進步,數位相機擁有 4500 萬畫素且能直接與電

腦連接做最快速的處理,所以較常被使用。 以 1:1 比例對實物原稿

(如木紋)進行照相,原稿拍照後的處理效果, 最終取決於客戶的 選擇。

二、影像處理 :利用影像處理軟體修改不合意處,並處理紋路的 連續性之後,利用噴墨輥筒式列印機列印樣張,並反覆修整,相當 耗時。

三 、印版 : 即印刷輥筒(gravure cylinder)的製作,以無縫鋼管 鍍銅, 取其加工性佳並利用 Helioklischograph 以鑽頭(diamond Stylus)作電子雕刻;每一色標準尺寸印刷輥筒大約須花費 2 小時的 雕刻,再鍍上硬鉻(hard chroming)以加強其耐印性,印刷輥筒大 約印刷 20 萬米就必須進行維修,退鉻(dechroming)並重鍍鉻。

四、校正與樣張(Baby Film)印製 :

Baby Film 印刷是以平版圓壓(平面凹版)的方式手工給墨作 業,非連續性印刷,有些客戶會在現場校稿所以可立即調整油墨色 澤重新印刷提高流程效率。

五、正式上機印刷 :

PVA 膠膜的特性是容易吸收濕氣,所以一旦濕度太高會受潮致 皺摺、捲曲而無法使用,所以印刷環境必須有空調系統控制溫、濕 度。由於最終的需求特性是著重在表現與強調實物的質感(如木 紋、石紋、織紋),故多以特別色印刷,而非四色分色印刷,印刷 色序則由深色油墨至淺色油墨。

六、成品檢驗 :

除 了 一 般 印 刷 的 品 質 規 範 之外 , 主 要 檢 驗 重 點 為 針 孔 ( pin

holing),因為 PVA 膠膜在後製程的轉印作業會有 40%~60%的線性

底色,通常稱這種瑕疵為 pattern void,會產出不良品,尤以單色或 雙色紋路特別明顯。針孔通常為印刷油墨中的顆粒等雜質在印刷時 所造成。

參、水壓轉寫印刷與關聯技術

由前述製程可以得知水壓轉寫印刷的底塗、中塗、面塗與遮蔽 塗裝都與塗裝有著密切的關係,而水壓轉寫印刷之塗裝目的如下:

1、得到需要的表面特性。

2、保護印好的圖案。

3、增加圖案的光澤度、透明度與顏色的深度感。

4、底漆(Primer)用於加強底色漆(Base coat)與被印物間的 黏著性(adhesion)。

5、底色漆可加強並襯托圖案。

由於水壓轉寫印刷多用於高附加價值的產品上如汽車內外裝、

家電、 建材、家具、運動器材、多媒體產品。(川松夕見子,2001) 故其物性(Physical Property)需求甚為重要,爲達成此功能需求,

一般都使用 PU(Poly Urethane)塗料,賴其與素材(Substrate)間

的 架 橋 ( Cross-linking ) 反 應 , 達 到 所 需 的 物 性 規 範 ( Physical

Property criteria)。

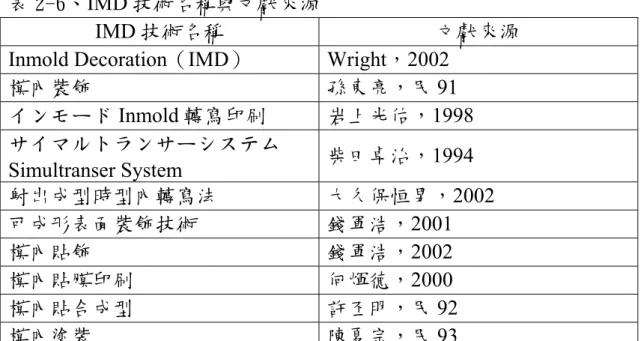

第四節、IMD 技術

一 般 文 獻 上 對 此 技 術 有 許 多 不 同 的 名 稱 , 如 IMR ( Inmold releasing 或 Inmold rolling)、IMC(Inmold coating)、IML(Inmold labeling )與 FIM(film insert molding)等;為求統一且避免謬誤,

本研究以國際通用且約定俗成的 IMD 技術(Wright,2002)稱之,

其定義為:「凡是將文字圖案或圖像應用於成型製品,且為成型製 程之一環者,皆稱為 IMD」。隨著科技的發展,許多材料與科技被 整合運用於新興產業的許多領域,這類整合的材料與科技被稱之為

『複合科技(Hybrid technology)』(Baumann,2001)。而 IMD 技術正是整合影像處理、印刷技術、薄膜技術、成型技術與塑膠加 工技術的一種複合科技,茲考據各種文獻來源將相關技術名稱整理 如表 2-6:

表 2-6、IMD 技術名稱與文獻來源

IMD 技術名稱 文獻來源 Inmold Decoration(IMD) Wright,2002

模內裝飾 孫東亮,民 91

インモード Inmold 轉寫印刷 岩上光佑,1998 サイマルトランサーシステム

Simultranser System 柴田卓治,1994 射出成型時型內轉寫法 大久保恒男,2002 可成形表面裝飾技術 錢軍浩,2001

模內貼飾 錢軍浩,2002

模內貼膜印刷 何煇德,2000 模內貼合成型 許丕明,民 92

模內塗裝 陳夏宗,民 93

資料來源:研究者整理 壹、 何謂 IMD 技術

利用 IMD 技術完成之加工物,其結構通常包含樹脂射出料、架

橋劑、印刷油墨與透明薄膜如圖 2-9。

圖 2-9、IMD 加工物物結構示意圖

圖 2-9、IMD 加工物結構飾意圖 資料來源:研究者整理 透明薄膜 油墨

架橋劑 樹脂射出料

而在實際應用上,IMD 又分為 In-mold Decoration 與 Insert-mold Decoration 兩種。雖然都是用於成型製程的影像加工技術,但二者有 全然不同的材料、製程、特性與最終用途。

一、In-mold Decoration:又稱作 Heat-transfer Decoration 是以特 定的裝置將預先印刷完成的膠膜直接置入射出成型模具內,在成型 之同時,油墨脫離載體(carrier,即膠膜)而貼付於成型製品上,完 成成型作業後,載體脫離,只留下油墨附著於製品上。由於是印刷 面直接朝外,物性較差。必須做二次加工如表面塗裝的處理,才能 有適當的保護,故有使用上之限制。

二、Insert-mold Decoration:此方式同樣是將圖文預先印刷於膠 膜上,但不同的,是印在透明材質之膠膜背面,且不是直接置入射 出成型模具內,而是在成型之前先進行預成型之製程,再進行模切 (Die Cut) 之後,才以印刷面朝內的方向置入射出成型模具內成型。

由於印刷油墨介於透明膠膜與素材肉身之間,故可以得到良好之物 性。 (Griffin , 1999)

由於上述特性, Insert-mold Decoration 多應用於諸如消費性電

子產品、3C 製品與汽車工業(黃仁德,民 92)。

貳、IMD 的技術組成

IMD 技 術 的 雛 型 其 實 源 自 於 早 年 即 存 在 的 『 熱 燙 印 ( Hot stamping)』(Glenz,1998)。經過多年在油墨、膠膜等材料與成 型技術的發展與整合以及最重要的,來自 3C 產業的需求,能滿足其 多元化外觀且精簡製程(陳夏宗,民 93),尤其能以經濟的手法使 品質提升使素色塑膠得以加飾成天然材質的優點(日本中小企業事 業團,1999),而有今日的蓬勃發展。

IMD 的關鍵技術基本上由材料、設計與製程本身三部分所組成

(陳德山、 任鳳霞,2001),如圖 2-10。

IMD 模具設計

成品 射出成型

模具中定位 模切 預成型作業

膠膜印刷 正面或反面 膠膜/樹脂/油墨

模組選擇

圖 2-10、IMD 的技術組成 資料來源:www.geimd.com

一、材料:包含片材膠膜、樹脂、油墨三部分。

(一)、片材膠膜----通常為 PC(Poly Carbonate)取其物性

較佳 ,視最終用途,也有用 PP(Poly Propylene)或 PS(Poly

Styrene)者,而為了配合成型溫度,素材樹脂的流動性與其他特定

的要求,必須配合供應商選取最適當之片材。

(二)、樹脂----使用素材(Substrate)樹脂必需能與片材膠 膜相容(Compatible),以確保良好的物性與製程作業之一致性,

通常使用素材為 PC 、 ABS 、 PC+ ABS 、 PS 與 PMMA 等。

(三)、油墨----由於上述素材成型溫度介於 220~290℃ ,故 油墨須特別選擇所謂的『功能性油墨(Functional ink)』(Yoshino Asano,1998)而耐高溫者是首要的考慮,一般又分為溶劑型油墨與 UV 固化油墨兩種,若使用溶劑型油墨時製程控制必須非常嚴謹,因 為油墨中殘留溶劑會在後續成型過程揮發造成不良品,因此多以 UV 固化油墨為主。

二、設計:包括下列三項要素。

(一)、圖文架構的設計。

(二)、射出成型模具結構的設計:此部分牽涉特定專業技 術,依日本專利局(2002)統計,IMD 相關專利登記即有 50 項之 多,故不在此討論。

( 三 ) 、 射 出 成 型 模 具 澆 口 ( Gate ) 位 置 和 形 狀 的 設 計

(Griffin,1999): 樹酯成型時不能直接衝擊到印刷油墨的印紋,否 則會產生水紋、流散、擴散等現象,因此澆口位置必須針對圖文整 體架構與製品外型作整體考量。

三、製程:包含印刷、預成型、射出成型三部分。

(一)、印刷----被印物一般為塑膠膜,基本上與傳統印刷區 別不大,無論是傳統的平版網版樹酯凸版或凹版印刷都可行,但由 於 IMD 為立體製品之加工,在 2D 轉成 3D 的製程中會有拉伸

(Stretch)的現象,故需要相對濃厚的墨色預為補償,視圖案性質

或最終用途(End use)而定。通常使用墨色較為濃厚的網版或凹版

印刷。

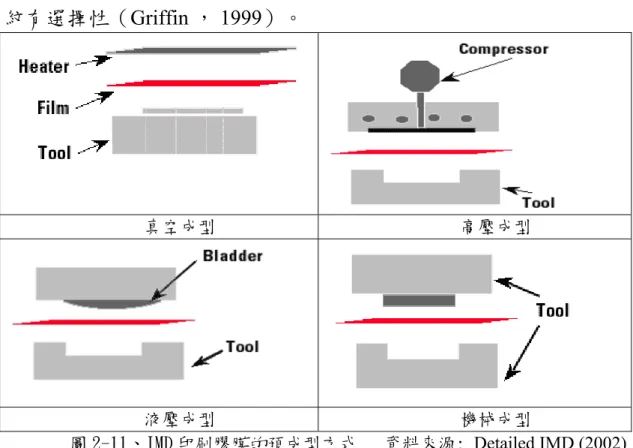

(二)、預成型----視製程需要通常有下列預成型方式,如圖 2-11 :

1 、 真 空 成 型 ( Vacuum Forming ) : 又 稱 為 熱 成 型

(Thermoforming),於模具內預置真空抽氣孔道,將加熱軟化過之 印刷膠膜往模具抽拉,為最廉宜之預成型方式,唯其精確度最差。

2、高壓成型(High Pressure Forming):利用高壓空氣將印 刷膠膜迫緊模具,有極佳之定位精確度,但本製程為德國 Niebeling 之專利,故需取得其授權。

3、液壓成型(Hydro-forming):利用液壓隔膜, 將印刷膠 膜迫緊模具,適合要求精確但拉深比較小的製品。

4、機械成型(Matched Metal-die Forming): 利用公母各半 緊密貼合的模具,純利用機械力作用將印刷膠膜迫緊模具而成型,

因為印刷膠膜與模具直接接觸會對墨層造成摩擦,故在使用上對印 紋有選擇性(Griffin , 1999)。

真空成型 高壓成型

液壓成型 機械成型

圖 2-11、IMD 印刷膠膜的預成型方式 資料來源: Detailed IMD (2002)

(三)、模切(Die cut)----預成型後之印刷膠膜須配合製品 外型與最終外觀需求進行模切,以便置入射出成型模具進行後續加 工,通常有適合較平面製品的 Steel Rule Die 與適合較複雜外型的 Matched Metal die 兩類。如圖 2-12,使用者需視經濟規模與成本效 益作最適當之選擇。

Steel Rule Die Matched Metal die 圖 2-12、IMD 的模切方式 資料來源: Detailed IMD (2002)

(四)、射出成型(Injection molding)---- 射出成型製程是 將熔融樹脂(melted resin)注入成型模穴中,由於其製程之特性,

有製品成型容易、可大量生產、降低生產成本而且可適合複雜成品 成型等優點,已廣泛應用於日常生活用品、家電用品和汽車零組 件,成為現今塑膠加工業最為廣泛應用之成型技術(本間精一,

2000)。

由於對成型品質精密度的要求、環保考量、技術的改良以及二 次加工的節省,於是因應產生許多革新性的射出成型製程技術。

IMD 技術即是其中之一,基本上與現行射出成型方式無所不同,但 成型週期(Cycle time)視製品而定會稍微增加,且必須增添取放裝 置如簡單之預成型品給料裝置( Feeder),或較為精密之機械臂

(Robotic arm)使製程更為順暢。

叁、IMD 技術的優、缺點 一、優點

1、精準的圖文定位 2、增加產品附加價值 3、圖文內藏於透明膠膜內 4、極佳之耐久性

5、與其他類似技術相較,總體成本較低 6、製程簡化

7、具備良好之物性與化性

8、改善外觀,可使用回收素材而不損其質感 9、可作背光圖示

10、增加製品強度 11、減少無謂之物流 12、環保製程

13、可在 3-D 製品加飾印刷圖案,增加產品設計師之發揮空間 二、缺點

1、成型週期(cycle time)會稍微增加

2、由於必須開模具,所以有經濟規模的限制

隨著 IT(Information Technology)產業的發展使得此類加工技

術的需求更為殷切,而由於其龐大的產值,使得許多國外大廠都紛

紛投入此一領域(許丕明,民 91)。這種盛況,不但反映了目前的

需求,更顯現出未來的趨勢。依據文獻,玆整理主要技術來源如表

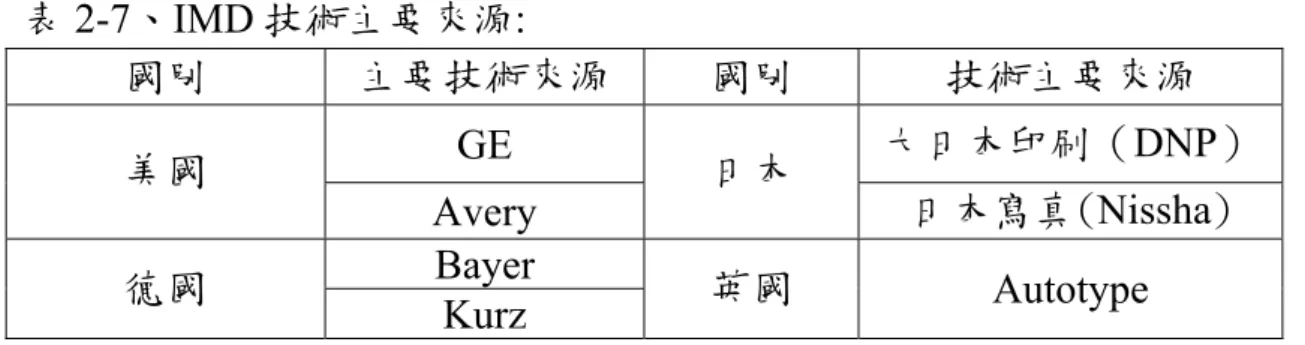

表 2-7、IMD 技術主要來源:

國別 主要技術來源 國別 技術主要來源

GE 大日本印刷(DNP)

美國 Avery 日本

日本寫真(Nissha) Bayer

德國 Kurz 英國 Autotype

資料來源:本研究整理

第五節、三維表面印刷加飾技術的應用現況 目前三維表面印刷加飾技術的應用分功能性與裝飾性二類:

壹、功能性的應用:

由於取代了許多傳統上繁複的作業,所以如手機、家電、之按 鍵、各種鍵盤,車輛之車燈、安全標誌等目前都採用了 IMD 技 術。

貳、裝飾性的應用:

如汽車內裝儀表板(Wigotsky,V. ,1995),最近還發展到車身 外裝(Edmund Haberstrob,2002)等。

目前 IMD 技術兼用於功能性與裝飾性兩類,而水壓轉寫印刷則

由於缺乏定位(Registration)的特性,僅單用於裝飾性用途。

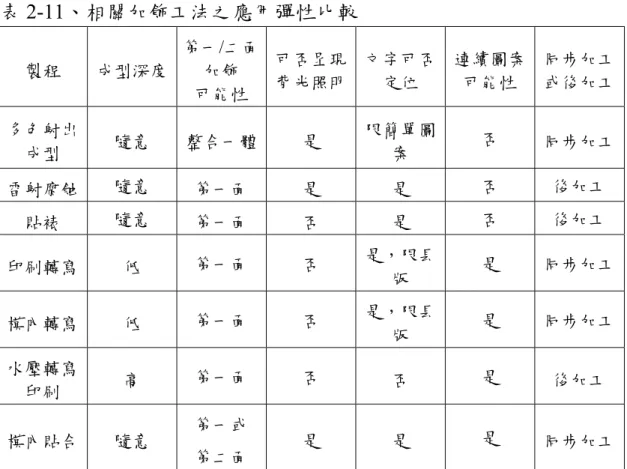

第六節、相關類似技術的比較

三維表面印刷加飾技術不只『水壓轉寫印刷』與『IMD 技術』

二者,產業界中還有一些類似技術。不同技術間除了有有取代性也 有互補性,若能善加適切整合,並利用其特點如屬性、設備與模具 之經濟規模與個別優缺點,當可得相輔相成之效。茲以列表比較方 式,依據不同文獻,由各種相關觀點整理比較如下。

壹、阿竹浩之(1995)的研究以熱燙印、模內轉寫、熱射出貼合、

熱射出轉寫、水壓轉寫印刷與真空貼合六種工法比較如表 2-8:

表 2-8、成形品之加飾工法

工法

Hot Stamping 熱

燙印

IMD 模內轉寫

Thermojet Laminate 熱射出貼合

Thermojet 熱射出

轉寫

Aquagraphics 水壓轉寫

印刷

Vacuum Lamination

真空貼合

內容

利用熱壓方 式將薄膜於 基材上施予 轉寫印刷

膜套入模具 射出時靠樹 脂溶融固化 使紋路轉移 至基材上

將印刷薄膜 先預成型再 套入模具同 步射出

將印刷薄 膜先預成 型再套入 模具同步 射出

圖案先印於 PVA 水溶性 膠膜再以水 為介質轉印

將薄膜先塗 佈接著劑在 真空下基材 與薄膜貼合 成型

優缺點

O 工法簡單 成本低廉 X 成形品加

飾困難

O 設備簡單 可定位 X 較深之開

口與凹凸 不可行

O 較深之開 口可行 X 柵狀加工

物不可行

O 較深開可 補IMD 不足 X 定位精度

±1mm

O 造形自由 度大 X 有素材表

面壓紋之 限制

O 素材壓紋 可行性高 X 較深之開

口不可行

設備 與模具

捲式供料 往復轉寫 需要治具

射出機加裝 film 送料裝 置

需特殊模具

射出機加裝 film 送料與 加熱器裝置 需特殊模具

射出機加 裝film 送 料與加熱 器裝置 需特殊模 具

需要專用設 備

需要治具

需要專用成 型機 需成型模具

壓伸 與 R 角

壓伸 5mm 視壓伸程度 R 角 約 10

壓伸 5mm 視壓伸程度 R 角 3 以上

開度 20mm 依形狀變 化,R 角 6 以上

開度 300mm R 角 不限

開度 20mm 與粘結力有 關 R 角約 2

格框 與孔穴

可能 但有毛邊顧 慮

可能 但有毛邊顧 慮

不可能 可能 但有毛邊 顧慮

適應性大 可能 後工程沖切

表面 壓紋

亮霧可調整 亮霧可調整 亮霧可調整 唯效果有限

亮霧可調 整

亮霧可隨意 以塗料調整

亮霧可調整

備註 套定精度

±0.5 mm

凹凸外型需 輔以模具

可用於塑膠 以外基材

可用於塑膠 以外基材

資料來源: 阿竹浩之(1995)

貳、模內貼合之觀點,則由黃仁德(民 92)以塗裝、網版印刷、電鍍 與模內貼合四個不同構面比較現行表面裝飾技術如表 2-9:

表 2-9、現行表面裝飾技術之比較 類別 表面改善 物理性與化

學性 圖案不脫落 不易污染 加工成本

塗裝 O X X X 低

網版印刷 O X X O 低

電鍍 X O O Δ 高

模內貼合 O O O O 一般

資料來源: 黃仁德 叁、針對汽車內裝加飾,服部勇、平西志雄與田阪龍幸(2003)對

各種加飾技術的研究比較如表 2-10

表 2-10、汽車內裝部品加飾工法

工法 真空接著法 真空成型法

(A)

真空成型法

(B)

真空成型法

(C) 水壓轉寫 IMD 基材 成型品+雷射

壓克力+印刷 壓克力+PVC

膠膜

ABS+塗裝 印刷壓克力 膠膜+ ABS

成型品+水轉

印膠膜 IMD 膠膜

特點 不需模具 模具費用低 精密成型難

模具費用低 可精密成型

模具費用低 可精密成型

(3mm)

模具費用高 外型限制低 壓紋面不可

模具費用高 細線難 不需後加工

不良率高 適用範例 車門內裝 內裝件 內裝件 內裝件 內裝件 儀表板