第四章 實驗結果

本研究經由實驗尋求出最佳製程參數範圍,並藉由金相組織及 微硬度試驗探討最佳銲接條件下,微硬度與銲核成長之間的相關 性,最後再由拉剪強度來進行韋伯函數的可靠度分析。本章節圖中 的 TW 代表通電時間(cycles),I 代表熔接電流(kA),F 代表電極加 壓力(kgf)。

4-1 顯微組織觀察及微硬度變化

一、顯微組織觀察

經實施點銲後,在接合區域可看出鋁合金 1050 銲核區域之顯 微組織,可區分為銲核、熱影響區及母材等。圖 4-1 及圖 4-2 分別 以 1.0mm 及 0.8mm 試片為例,鋁合金 1050 板材經點銲後,銲核附 近金相組織圖。由圖可知,在熔融部位形成等軸晶和柱狀晶的重熔 凝固組織,在銲核區外層形成柱狀晶,而銲核中心部位則為等軸晶 和一些不純物偏析,且熱影響區部分為再結晶之晶粒。

在點銲條件下,因製程參數的不同所造成的微觀組織也有所不 同,以下就不同製程參數,探討銲核微觀組織的變化。

在本研究所使用設備條件之限制下,當電極加壓力下降至

60kgf 以下時,會因加壓力過小,而產生縮孔現象,若加壓力持續

下降至 30kgf,會因加壓力不足,而在銲核區內部的熔融金屬因液

體壓力大於電極加壓力而導致熔融金屬外溢,產生爆湯現象。而當 電極加壓力加大至 160kgf 時,會因加壓力太大而造成板材翹曲。

當通電時間過短時,銲核尚未完全重融,仍處於孕核期,冷卻 後,銲核區相當小,大多為熱影響區的再結晶晶粒,如圖 4-3 孕核 期之銲核所示。其板厚為 0.8mm,銲接條件為通電時間 5cycles,

熔接電流 17.3kA,電極加壓力 100kgf。

若通電時間過長時,會使得熔融狀態的銲核區向外擴張至材料 表面,導致爆湯,此時的熱影響區也比較大。圖 4-4 為鋁合金 1050 銲後爆湯之巨觀組織圖。圖 4-4(a)和圖 4-4(b)是因銲核過大而產生 爆湯。圖 4-4(c)和圖 4-4(d)是因通電時間過長而產生爆湯。圖 4-5 為鋁合金 1050 銲後爆湯之微觀組織圖。

當通電時間過短時,也會使得流經材料搭疊處的接合面上的電 流過少,熔接熱過低,而使得接合處無法完全重熔,在顯微鏡觀察 下,接合線仍相當明顯。如圖 4-6 所示。

二、微硬度變化

為進一步瞭解點銲後之銲核區域性質變化情形,圖 4-7 及圖

4-8 ,分別顯示銲核直徑方向及厚度方向之微硬度分佈,圖中曲線

為三組微硬度數據之平均值。由圖可得知,熔融區的微硬度值最

高,母材微硬度值次之,熱影響區(HAZ)的微硬度值最低。

為了說明製程參數對銲核區域附近微硬度的影響,以通電時間

7cycles 及 10cycles 相比較,如圖 4-9 顯示不同通電時間與銲核區域 附近微硬度間之關係圖所示。由圖可得知,當增加通電時間時,對 整體銲核附近區域的硬度值會有降低的傾向。而圖 4-10 為不同電 極加壓力與銲核區域附近微硬度關係圖,比較電極加壓力 60kgf 及

100kgf 兩者間之微硬度,由圖可得知,當增加電極加壓力時,對整 體銲核附近區域的硬度值影響不大,但略有提高的趨勢。且圖 4-11 為不同熔接電流與銲核附近區域微硬度之關係圖,以熔接電流

16.8kA 與 17.3kA 相比較。圖中顯示,當熔接電流增加時,對整體 銲核附近區域的硬度值影響亦不明顯,但略有降低的趨勢。

4-2 點銲過程之銲核成長

銲核成長大體上可分為五個階段,依順序分別是孕核成長期、

快速成長期、穩定成長期、成長遞減期和爆湯。影響銲核成長的因

素有熔接電流、工件厚度、電極加壓力、電極帽端頭半徑、冷卻水

到電極帽表面的距離及接觸電阻值等。就本研究製程參數而言,三

者對銲核的成長影響都很大。圖 4-12 以 1.0mm 試片為例,在熔接

電流 17kA,電極加壓力 60kgf 的條件下改變通電時間,探討鋁合

金 1050-O 材銲核隨通電時間增加而變化的情形,可看出在電流為

5cycles 時,仍屬於孕核成長期,銲核尺寸尚未達最低標準;在 7cycles∼10cycles 時為成長期;銲核尺寸已達理想值(銲核直徑:

5.04mm);而在 13cycles 時,銲核尺寸變小,屬於成長遞減期。當 通電時間超過 13cycles 時,點銲試片即會產生爆湯現象而影響銲接 之品質。

4-3 製程參數與銲核大小間之關係

銲核的大小決定了點銲件的拉剪強度和銲接品質。銲核大小是 由銲核直徑和銲核厚度所構成的面積,本節將探討銲核直徑和銲核 厚度與製程參數間的相關性。就圖 2-11 理想銲核尺寸可知,以本 研究材料厚度而言,理想銲核尺寸如下所示:

(1)板厚 0.8mm 的理想銲核直徑與厚度,分別為 4.03mm 及 0.2mm。

(2)板厚 1.0mm 的理想銲核直徑與厚度,分別為 5.04mm 及 0.5mm。

(3)板厚 1.2mm 的理想銲核直徑與厚度,分別為 5.52mm 及 0.8mm。

一、通電時間與銲核尺寸之關係

由於實驗材料之三種板厚的實驗結果具有相同的趨勢,故以下 內容僅以板厚 1mm 的實驗結果為例,敘述通電時間與銲核大小間 之相關性。

為了說明通電時間對銲核形成的影響,圖 4-13 顯示在不同電

極加壓力下,銲核尺寸隨通電時間變化的情形。在較低通電時間 下,銲核尺寸隨著通電時間的增加而增加。當通電時間到達 10cycles 時,銲核成長已達到飽和,之後即隨著通電時間的增加而減少。且 當通電時間達 13cycles 時,銲核尺寸開始產生下降的趨勢。

二、電極加壓力與銲核尺寸之關係

由於實驗材料之三種板厚的實驗結果具有相同的趨勢,故以下 內容僅以板厚 1mm 的實驗結果為例,敘述電極加壓力與銲核大小 間之相關性。

為了說明電極加壓力對銲核形成的影響,圖 4-14 顯示銲核直 徑與電極加壓力間的關係。當電極加壓力超過 130kgf 時,在通電 時間 5cycles∼13cycles 期間,銲核直徑均未達理想銲核直徑的最小 值。由此可了解到電極加壓力增加,則銲核直徑有變小的趨勢。

而圖 4-15 顯示銲核厚度與電極加壓力間的關係。在通電時間

5cycles∼13cycles 期間,電極加壓力 60kgf 和 100kgf 的銲核厚度曲 線皆在最佳值曲線上方,而當加壓力達到 130kgf 時的銲核厚度,

明顯比加壓力 60kgf 和 100kgf 的銲核厚度小。故電極加壓力增加,

則銲核厚度有變小的趨勢。

三、熔接電流與銲核尺寸之關係

由於實驗材料之三種板厚的實驗結果具有相同的趨勢,故以下

內容僅以板厚 1mm 的實驗結果為例,敘述熔接電流與銲核大小間 之相關性。

為了說明熔接電流對銲核形成的影響。圖 4-16(a)顯示在電極 加壓力為 60kgf,在不同熔接電流條件下,銲核直徑隨通電時間變 化的情形。在通電時間 5cycles 至 10cycles 條件下,可由圖得知,

當熔接電流由 16.8kA 增加至 17.3kA 時,銲核直徑有逐漸增加的趨 勢。且熔接電流在 16.8kA,通電時間 5cycles∼10cycles 時,銲核 直徑較小,未達理想銲核直徑的最小值,必須將通電時間加長至

13cycles 時,銲核直徑才會滿足理想直徑大小。而熔接電流 17 kA

∼17.3kA,在通電時間 7cycles∼10cycles 期間,銲核直徑已達理想 銲核直徑尺寸,若再增加通電時間至 13cycles,則銲核直徑有下降 的趨勢。且可由圖中得知,在理想銲核直徑的最大值與最小值範圍 內,熔接電流 17.3kA 曲線在通電時間 10cycles 時,銲核直徑有最 大值;熔接電流 17kA 曲線在通電時間 7cycles 時,銲核直徑有最 大值;熔接電流 16.8kA 曲線在通電時間 13cycles 時,銲核直徑有 最大值。

而由圖 4-16(b)顯示在電極加壓力 100kgf,不同熔接電流條件

下,銲核直徑隨通電時間變化之情形可得知,當電極加壓力為

100kgf 時,在通電時間 7cycles 至 10cycles 期間,熔接電流 16.8kA

及 16.9kA 曲線的銲核直徑皆約在理想直徑最小值附近。而在通電 時間 7cycles 至 13cycles 期間,熔接電流 17.3kA 曲線的銲核直徑則 明顯皆在理想銲核直徑最小值上方。故可由圖看出,在理想銲接條 件下,熔接電流愈高,銲核直徑愈大。且可由圖中看出,在理想銲 核直徑的最大值與最小值範圍內,熔接電流 17.3kA 曲線在通電時 間 10cycles 時,銲核直徑有最大值;熔接電流 16.8kA 及 16.9kA 兩 條曲線皆在通電時間 7cycles 時,銲核直徑有最大值。

圖 4-17(a)顯示在電極加壓力 60kgf,不同熔接電流條件下,銲 核厚度隨通電時間變化之情形可得知,在電極加壓力 60kgf 時,熔 接電流由 16.9kA 增加至 17.3kA,可看出銲核厚度有逐漸增加的趨 勢,但曲線間變動較大。

由圖 4-17(b)顯示在電極加壓力 100kgf,不同熔接電流條件下,

銲核厚度隨通電時間變化之情形可得知,當電極加壓力達到 100kgf 時,厚度成長曲線趨於穩定,可由圖中看出,當熔接電流增加,銲 核厚度亦隨之增加。且熔接電流 16.9kA、17kA 及 17.3kA 三條曲線,

在 7cycles 至 13cycles 期間,其銲核厚度皆在理想值上方。熔接電

流 17.3kA 曲線在通電時間 7cycles 時,銲核厚度有最大值;熔接電

流 17kA 曲線在通電時間 13cycles 時,銲核厚度有最大值;熔接電

流 16.9kA 曲線在通電時間 10cycles 時,銲核厚度有最大值。

四、板材厚度與通電時間之關係

為了說明板材厚度對通電時間的影響。圖 4-18 顯示在不同板材 厚度時,通電時間與銲核尺寸的關係圖。當板材厚度增加時,通電時 間要隨著增加。由於本研究設備上的限制,最大熔接電流只能到達

17.3kA,故在板厚增加的同時,熔接電流的影響是有限的,又因電極 加壓力在板厚增加不大的範圍(0.8mm∼1.2mm)下,很難由關係圖中 看出曲線的變動。故僅以通電時間為變數來探討板材厚度。

4-4 製程參數與拉剪強度間之關係

從文獻探討第二章第四節中可得知,鋁合金點銲所需的熔接電 流大多在 15kA∼76kA 左右。由於本研究設備上的限制,最大的熔 接電流僅能達 17.3kA。因此為了期望銲件的接合強度有高可靠度,

在此將熔接電流定為一固定值,以探討通電時間和電極加壓力兩變 數與拉剪強度間的關係。

由於實驗材料三種板厚的實驗結果具有相同的趨勢,故本節內 容僅以 1.0mm 板厚的實驗結果為例,敘述製程參數與拉剪強度間 之相關性。

圖 4-19 為通電時間與拉剪強度關係圖,其拉剪強度曲線為二

十組拉剪強度數據之平均值。由圖 4-19 可知,電極加壓力 100kgf

時,不同通電時間所得到之拉剪強度值。當通電時間在 10cycles 時,拉剪強度值達到最大,超過此一範圍後,隨著通電時間的增加,

拉剪強度也隨之降低。由此可知,在本研究之條件下,適當的通電 時間約為 7cycles∼10cycles,是取決最佳點銲條件的指標,但仍需 再配合銲核尺寸的大小來決定製程參數的最佳範圍。

圖 4-20 為電極加壓力與拉剪強度關係圖,其拉剪強度值為二 十組數據之平均值。由圖可知,當電極加壓力在 60kgf∼100kgf 時,

拉剪強度達到最大,而隨著電極加壓力的增加,拉剪強度也隨之降 低。由此可知,適當之電極加壓力範圍約為 60kgf∼100kgf,但仍 需再配合銲核尺寸的大小來決定最佳參數的範圍。

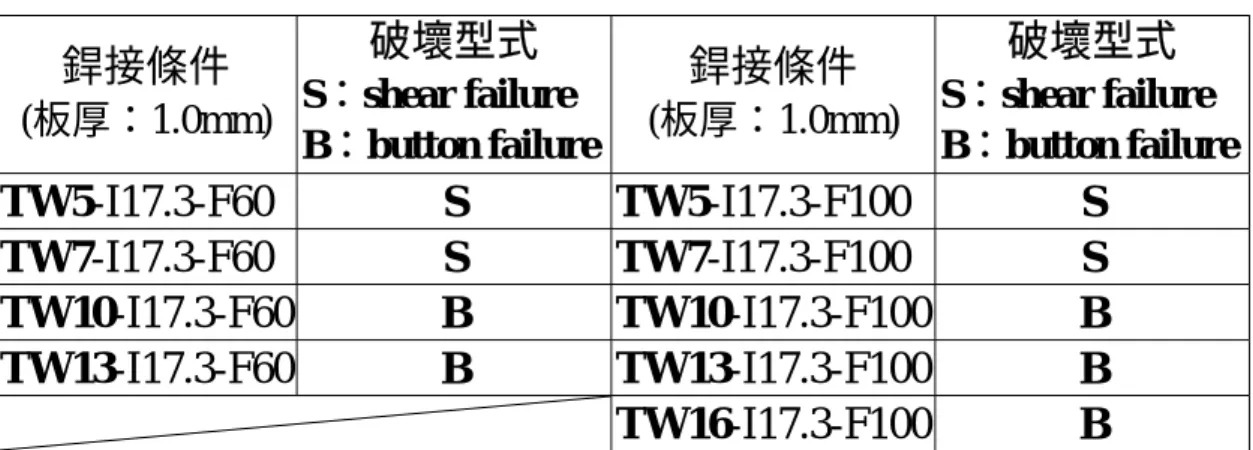

一、銲件破壞模式

由拉剪試驗中發現,鋁合金 1050-O 點銲件的破壞型式有兩種。

一為剪力破壞(shear failure)或界面破壞(interface failure),如圖 4-21 為鋁合金 1050 點銲件之剪力破壞型巨觀圖所示。另一為鈕扣型破 壞(button failure),如圖 4-22 為鋁合金 1050 點銲件之鈕扣破壞型巨 觀圖所示。

為了解點銲件受拉剪力破壞後之破壞型式,將熔接電流固定為

17.3kA,電極加壓力為 60kgf 及 100kgf 時,由表 4-1 板厚 1.0mm

點銲件受拉剪力破壞之破壞型式表可得知,當通電時間為 5cycles

及 7cycles 時,其點銲件的破壞型式為剪力破壞,而當通電時間為

10cycles 及 13cycles 時,其點銲件的破壞型式為鈕扣型破壞。

且將熔接電流固定為 17.3kA,電極加壓力為 100kgf 及 130kgf 時,由表 4-2 板厚 1.2mm 點銲件受拉剪力破壞之破壞型式表可得 知,當通電時間為 5cycles 及 7cycles 時,點銲件的破壞型式為剪力 破壞,而當通電時間為 10cycles、13cycles 及 16cycles 時,點銲件 的破壞型式為鈕扣型破壞。

4-5 最佳製程參數的範圍

本研究使用 50kVA 單相交流式點銲機設備限制下所能得到的 最佳點銲條件。由實驗結果得知,當電極加壓力下降至 30kgf 時,

會因壓力不足而造成接觸面電阻過高,最後導致嚴重爆湯,電極帽 損毀。而電極加壓力上升至 160kgf 時,則因加壓力過大,造成銲 件表面凹痕過大和翹曲現象。而當通電時間下降至 5cycles 時,會 因通電時間過短,銲核來不及成長,產生小的銲核直徑,而使得銲 件拉剪強度降低。增加至 16cycles 時,因通電時間過長,而產生凹 痕太深且母材變形。最後藉由拉剪強度與金相微觀組織觀察,來決 定最佳製程參數的範圍。

板厚 0.8mm 由實驗結果得知,最佳的製程參數範圍分別為熔

接電流 17kA∼17.3kA,通電時間 7cycles∼10cycles,電極加壓力

60kgf。此範圍內的銲核直徑皆有達到 0.8mm 板厚鋁合金點銲的理 想直徑範圍 3.6mm∼4.5mm。

板厚 1.0mm 由實驗結果得知,最佳的製程參數範圍分別為熔 接電流 17kA∼17.3kA,通電時間 10cycles∼13cycles,電極加壓力

60kgf∼100kgf。此範圍內的銲核直徑皆有達到 1.0mm 板厚鋁合金 點銲的理想直徑範圍 4.03mm∼5.04mm。

板厚 1.2mm 由實驗結果得知,最佳的製程參數範圍分別為熔 接電流 17kA∼17.3kA,通電時間 10cycles∼13cycles,電極加壓力

60kgf∼100kgf。此範圍內的銲核直徑皆有達到 1.2mm 板厚鋁合金 點銲的理想直徑範圍 4.4mm∼5.52mm。

4-6 製程參數與拉剪強度間之韋伯解析

工程上常用三參數韋伯函數來分析產品的可靠度,利用 t

0來預 測材料在不發生破壞的情況下之最小壽命,比二參數韋伯函數實 用。本節先就二參數韋伯函數來分析其故障型態,再以三參數韋伯 函數分析最小壽命且加以探討。

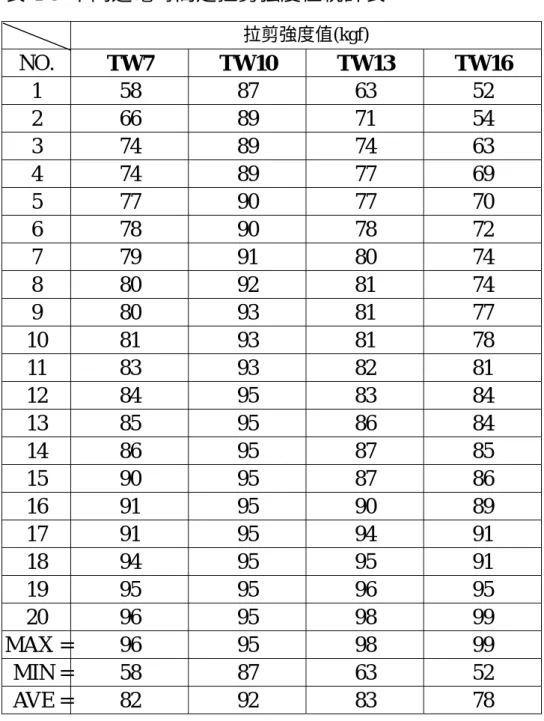

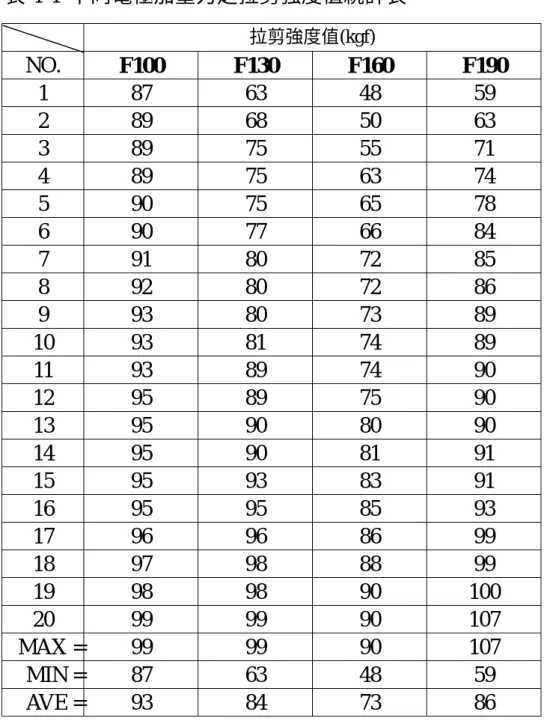

由拉伸試驗記錄不同製程參數的拉剪強度,經韋伯統計分析,

瞭解電阻點銲過程之可靠度。由圖 4-23 通電時間之拉剪強度分佈

圖和圖 4-24 電極加壓力之拉剪強度分佈圖顯示,不同點銲條件之 拉剪強度數據分佈並非常見的常態分配,屬於非對稱分佈;所以,

本研究 F(x)的推算採用中位數排列法。

由於實驗材料三種板厚的實驗結果具有相同的趨勢,故本節內 容僅以 1mm 板厚的實驗結果為例,敘述製程參數與拉剪強度間韋 伯 解 析 之 相 關 性 。 而 韋 伯 解 析 所 取 的 銲 接 條 件 以 通 電 時 間

10cycles、熔接電流 17.3kA 及電極加壓力 100kgf 為基準。若以通 電時間為變數時,則取 7cycles、10cycles、13cycles 及 16cycles 等 四 組 通 電 時 間 做 韋 伯 解 析 。 若 以 電 極 加 壓 力 為 變 數 時 , 則 取

100kgf、130kgf、160kgf 及 190kgf 等四組電極加壓力做韋伯解析。

表 4-3 為不同通電時間之拉剪強度值統計表;表 4-4 為不同電極加 壓力之拉剪強度值統計表。

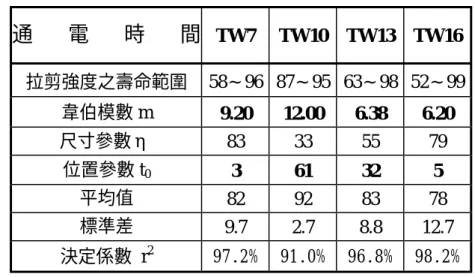

一、通電時間與拉剪強度間之韋伯解析

圖 4-25 為不同通電時間之拉剪強度二參數韋伯分佈圖,表 4-5

為拉剪強度下各通電時間之二參數韋伯分析結果。由表 4-5 通電時 間的韋伯資料顯示得知,當位置參數為零時,其 m 值分佈在 6.69

∼37.12 之間,屬於磨耗故障型且均為右偏型,材料不會有突發性 的破壞發生,較易掌握其性質。

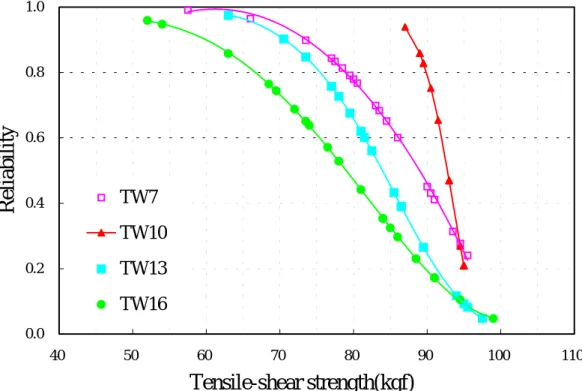

由圖 4-26 拉剪強度與故障函數關係圖可得知,電阻點銲的破

壞模式屬於耗損破壞模式。圖 4-27 為拉剪強度之可靠度曲線,由 圖可得知,在固定拉剪強度下,通電時間 10cycles 的可靠度最高,

而通電時間在 16cycles 時,可靠度最低。由圖 4-28 拉剪強度與機 率密度函數圖和表 4-5 韋伯分析結果可得知,通電時間 10cycles 的

m 值最高,7cycles 及 13cycles 次之,16cycles 的 m 值最低。

由於位置參數 t

0可以用來預測材料在不發生破壞下之最小壽 命,同時也可用最小壽命來預測材料的極限拉剪強度值,進而以不 同製程參數間最小壽命的大小來評估相對最佳製程參數。因此有必 要探討不同通電時間之間的最小壽命。

當考慮最小壽命時,由圖 4-29 不同通電時間之拉剪強度韋伯分 佈圖和表 4-6 拉剪強度下各通電時間之韋伯分析結果表可得知,m 值在 6.20∼12 之間,均屬於磨耗故障右偏型。位置參數 t

0在通電 時間 10cycles 及 13cycles 分別為 61kg 及 32kg,而在 7cycles 和

16cycles 的位置參數分別為 3kg 及 5kg。

由圖 4-30 拉剪強度與故障函障曲線圖和圖 4-31 拉剪強度與可 靠度曲線圖可得知,在考慮位置參數的情況下,通電時間 10cycles 故障率較高,約 58%,而通電時間 7cycles 的故障率最低,約 15

%。且通電時間 10cycles 時可靠度最高,16cycles 的可靠度最低。

同時由圖 4-32 拉剪強度與機率密度函數曲線圖可得知,通電時間

10cycles 的拉剪強度值分佈的相當集中,而通電時間 16cycles 的拉 剪強度值分佈的較為分散。

綜合以上結果顯示,通電時間 10cycles 的 m 值、可靠度和故 障率皆為四者中最高的,且表示特徵壽命的尺度參數為 33,為四 者中最小的,而最小壽命 61kgf 也為四者中最大的。因此,由韋伯 分析結果表示通電時間 10cycles 的拉剪強度值分佈的較為集中,且 由拉剪強度值做韋伯分析所得結果中的最小壽命較接近拉剪強度 的破壞範圍,其最小壽命的預測效果最佳。故 10cycles 為拉剪強度 經韋伯分析後所得之相對最佳通電時間。

二、電極加壓力與拉剪強度間之韋伯解析

圖 4-33 為不同電極加壓力之拉剪強度韋伯分佈圖,表 4-7 為拉剪強度下各電極加壓力之韋伯分析結果。由表 4-7 電極加壓力 的韋伯資料顯示得知,當位置參數為零時,m 值的分佈在 6.21∼

32.10 之間,屬於磨耗故障型且均為右偏型。

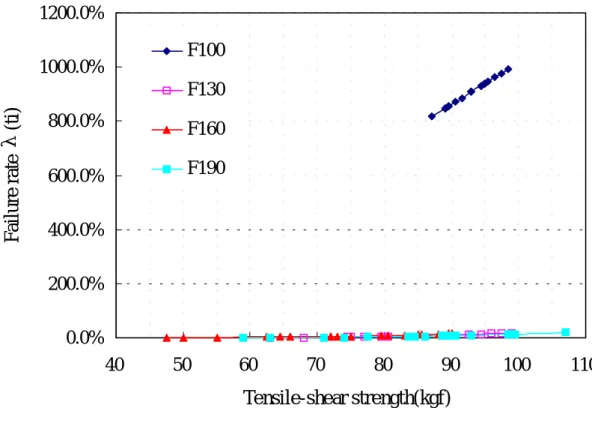

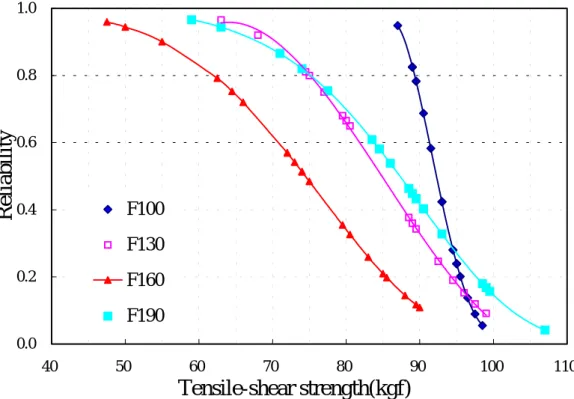

由圖 4-34 拉剪強度與故障函數關係圖可得知,電阻點銲的破 壞模式屬於耗損破壞模式。且由圖 4-35 拉剪強度與可靠度曲線圖 可得知,電極加壓力 100kgf 的可靠度最高,130kgf 及 190kgf 次之,

160kgf 時,可靠度最低。由圖 4-36 拉剪強度與機率密度函數圖可

得知,電極加壓力 100kgf 的 m 值最高,160kgf 及 190kgf 的 m 值

最低。

由於位置參數 t

0可以用來預測材料在不發生破壞下之最小壽 命,同時也可用最小壽命來預測材料的極限拉剪強度值,進而以不 同製程參數間最小壽命的大小來評估相對最佳製程參數。因此有必 要探討不同電極加壓力之間的最小壽命。

當考慮最小壽命時,由圖 4-37 不同電極加壓力之拉剪強度韋 伯分佈圖和表 4-8 拉剪強度下各電極加壓力之韋伯分析結果表可得 知,m 值在 2.55∼7.02 之間,除電極加壓力 100kgf 為磨耗故障左 偏型外,其他三者皆為磨耗故障右偏型。且位置參數 t

0在電極加壓 力 160kgf 和 190kgf 時分別為 5kgf 及 6kgf,在 100kgf 及 130kgf 時 的位置參數分別為 84kgf 及 38kgf。

在考慮位置參數(t

0)之三參數韋伯分析時,由圖 4-38 拉剪強度 與故障函數曲線圖和圖 4-39 拉剪強度與可靠度曲線圖中可得知,

除電極加壓力 100kgf 外,其他三者電極加壓力的故障函曲線皆相

當低,且電極加壓力 100kgf 的故障率,在四者電極加壓力相對比

較下,其故障率相當高。而電極加壓力 100kgf 的可靠度為四者中

最高,電極加壓力 160kgf 的可靠度則為最低。同時由圖 4-40 拉剪

強度與機率密度函數曲線圖可得知,電極加壓力 100kgf 的拉剪強

度值分佈的相當集中,而其他通電時間的拉剪強度值分佈則較為分

散。

綜合以上結果顯示,當考慮最小壽命時,電極加壓力為 100kgf 試片之 t

0為 84kgf,為四者中最大的,且其 m 值最小。但可靠度與 故障率皆為四者中最高,表示特徵壽命的尺度參數為 10,為四者 中最小的。因此,由韋伯分析結果表示電極加壓力 100kgf 的最小 壽命較接近拉剪強度的破壞範圍,其最小壽命的預測效果最佳。故 電極加壓力 100kgf 為拉剪強度經韋伯分析後所得之相對最佳電極 加壓力。

綜合本節所述得知,1mm 板厚試片的最佳製程參數為熔接 電流 17.3kA,通電時間 10cycles,電極加壓力 100kgf。由於 0.8mm 和 1.2mm 板厚所用的實驗流程和方法均與 1mm 相同,故亦可由實 驗結果得知,0.8mm 的最佳製程參數為熔接電流 17.kA,通電時間 10cycles,電極加壓力 60kgf。而 1.2mm 的最佳製程參數為 17.3kA,

通電時間 13cycles,電極加壓力 100kgf。

50µm

100µm 100µm

圖 4-1 鋁合金 1050-O 材經點銲後,銲核附近金相組織圖(1.0mm)

銲接條件 通電時間:13cycles 熔接電流:17kA 電極加壓力:60kgf

銲接條件 通電時間:13cycles 熔接電流:17kA 電極加壓力:60kgf

50µm 50µm

200µm

(a)

(b)

(c)

圖 4-2 鋁合金 1050-O 材點銲後,銲核附近金相組織圖(0.8mm 板厚) (a) 熱影響區(b)柱狀晶與等軸晶(c)母材

等軸晶與不 純物偏析 柱狀晶

熱影響區

100µm

圖 4-3 孕核期之銲核

(a)TW10-I17-F60

25µm(b)TW10-I17.3-F60

25µm(c)TW13-I17-F60

25µm(d)TW13-I17.3-F60

20µm圖 4-4 鋁合金 1050 銲後爆湯巨觀組織圖(0.8mm 板厚)

50µm 50µm

100µm

(a)TW10-I17-F100

(b)TW10-I17.3-F60

圖 4-5 鋁合金 1050 銲後爆湯微觀組織圖(0.8mm 板厚)

圖 4-6 通電時間過短,導致接合面無法完全重熔

(銲接條件:TW7-I17.3-F100)

0 5 10 15 20 25 30 35 40

2.2 1.8 1.4 1 0.6 0.2 0.2 0.6 1 1.4 1.8 2.2 2.6 距離(mm)

微硬度值(HV)

圖 4-7 銲核直徑方向微硬度分佈圖 (銲接條件:TW10-I17.3-F60)

23 24 25 26 27 28 29

0.6 0.4 0.2 0 0.2 0.4 0.6 0.8 1

距離(mm)

微硬度值 (HV)

Fusion zone

圖 4-8 銲核厚度方向微硬度分佈圖 (銲接條件:TW10-I17.3-F100)

HAZ

Base metal Fusion zone

0 5 10 15 20 25 30

0.6 0.4 0.2 0 0.2 0.4 0.6 0.8

距離(mm) 硬度值( HV )

TW=7cycles TW=10cycles

I=17.3kA F=100kgf圖 4-9 通電時間與微硬度之關係圖

0 5 10 15 20 25 30 35

0.6 0.4 0.2 0 0.2 0.4 0.6 0.8

距離(mm) 硬度值( HV )

F=60kgf F=100kgf

I=17.3kA TW=10cycles圖 4-10 電極加壓力與微硬度之關係圖

Fusion zone (TW=10cyles)Fusion zone (TW=7cycles)

Fusion zone (F=60kgf) Fusion zone (F=100kgf)

0 5 10 15 20 25 30 35

0.8 0.6 0.4 0.2 0 0.2 0.4 0.6 0.8

距離(mm)

硬度值( HV )

I=16.8kA I=17.3kA TW=10cycles F=100kgf

圖 4-11 熔接電流與微硬度之關係圖

Fusion zone (I=17.3kA)Fusion zone (I=16.8kA)

20µm

銲 核 成 長 圖 銲 接 條 件

TW=5cycles I=17kA F=60kgf

(孕核成長期) 銲核直徑:4.35mm銲核厚度:0.7mm

TW=7cycles I=17kA F=60kgf

(快速成長期) 銲核直徑:5.4mm 銲核厚度:1mmTW=10cycles I=17kA F=60kgf

(穩定成長期) 銲核直徑:5.3mm 銲核厚度:1.2mmTW=13cycles I=17kA F=60kgf

(成長遞減期) 銲核直徑:4.84mm銲核厚度:1.3mm

註:板厚 1.0mm

圖 4-12 鋁合金 1050-O 之銲核隨通電時間增加而成長的情形

銲核尺寸與通電時間關係圖

0 1 2 3 4 5 6

5 7 10 13

通電時間(cycles)

銲核尺寸(mm)

銲核直徑 銲核厚度

F=60kgf I=17.3kA

(a)

銲核尺寸與通電時間關係圖

0 1 2 3 4 5 6

5 7 10 13

通電時間(cycles)

銲核尺寸(mm)

銲核直徑 銲核厚度

F=100kgf I=17.3kA

(b)

銲核尺寸與通電時間關係圖

0 1 2 3 4

5 7 10 13

通電時間(cycles)

銲核尺寸(mm)

銲核直徑 銲核厚度

F=130kgf I=17.3kA

(c)

圖 4-13 不同加壓力條件下,銲核尺寸隨通電時間變化之情形。

(a)電極加壓力 60kgf(b)電極加壓力 100kgf(c)電極加壓力 130kgf

0 1 2 3 4 5 6

5 7 10 13

通電時間(cycles)

銲核直徑(mm)

F=60kgf F=100kgf F=130kgf

MIN.D. MAX.D.

Max.D.

Min.D.

I=17.3kA

圖 4-14 銲核直徑與電極加壓力關係圖

0 0.2 0.4 0.6 0.8 1 1.2

5 7 10 13

通電時間(cycles)

銲核厚度(mm)

Min.T. Min.T. Optimum T.

F=60kgf F=100kgf F=130kgf

Max.T.

Min.T.

Optimum T.

I=17.3kA

圖 4-15 銲核厚度與電極加壓力關係圖

0 1 2 3 4 5 6

5 7 10 13

通電時間(cycles)

銲核直徑(mm)

I=17.3kA I=17kA I=16.9kA

I=16.8kA Max.D. Min.D.

Max.D.

Min.D.

F=60kgf

(a)

0 1 2 3 4 5 6

5 7 10 13

通電時間(cycles)

銲核直徑(mm)

I=17.3kA I=16.9kA I=16.8kA

Max.D. Min.D.

Max.D.

Min.D.

F=100kgf

(b)

圖 4-16 不同熔接電流條件下,銲核直徑隨通電時間變化之情形。

(a)電極加壓力 60kgf (b)電極加壓力 100kgf

0 0.2 0.4 0.6 0.8 1 1.2 1.4

5 7 10 13

通電時間(cycles)

銲核厚度(mm)

I=17.3kA I=17kA I=16.9kA

I=16.8kA Max.T. Optimum T.

Min.T.

Max.T.

Min.T.

Optimum.T.

F=60kgf

(a)

0 0.2 0.4 0.6 0.8 1 1.2 1.4

5 7 10 13

通電時間(cycles)

銲核厚度(mm)

I=17.3kA I=17kA I=16.9kA

Max.T. Optimum.T. Min.T.

Max.T.

Min.T.

Optimum.T.

F=100kgf

(b)

圖 4-17 不同熔接電流條件下,銲核厚度隨通電時間變化之情形

(a)電極加壓力 60kgf (b)電極加壓力 100kgf

0 1 2 3 4 5 6

5 7 10 13 16

通電時間(cycles)

銲核尺寸(mm)

板厚0.8(銲核直徑) 板厚0.8(銲核厚度)

板厚1.2(銲核直徑) 板厚1.2(銲核厚度)

圖 4-18 不同板材厚度時,通電時間與銲接尺寸的關係圖

0 10 20 30 40 50 60 70 80 90 100

7 10 13 16

通電時間(cycles) 拉剪強度 (kgf)

圖 4-19 通電時間與拉剪強度關係圖

I=17.3kA F=100kgf

0 20 40 60 80 100 120

60 100 130 160 190

電極加壓力(kgf)

拉剪強度(kgf)

I=17.3kA TW=10cycles

圖 4-20 電極加壓力與拉剪強度關係圖

表 4-1 板厚 1.0mm 點銲件受拉剪強度破壞之破壞型式表 銲接條件

(板厚:1.0mm)

破壞型式

S:shear failure B:button failure銲接條件 (板厚:1.0mm)

破壞型式

S:shear failure B:button failureTW5-I17.3-F60 S TW5-I17.3-F100 S

TW7-I17.3-F60 S TW7-I17.3-F100 S TW10-I17.3-F60 B TW10-I17.3-F100 B TW13-I17.3-F60 B TW13-I17.3-F100 B TW16-I17.3-F100 B

表 4-2 板厚 1.2mm 點銲件受拉剪強度破壞之破壞型式表 銲接條件

(板厚:1.2mm)

破壞型式

S:shear failure B:button failure銲接條件 (板厚:1.2mm)

破壞型式

S:shear failure B:button failureTW5-I17.3-F100 S TW5-I17.3-F130 S

TW7-I17.3-F100 S TW7-I17.3-F130 S

TW10-I17.3-F100 B TW10-I17.3-F130 B

TW13-I17.3-F100 B TW13-I17.3-F130 B

TW16-I17.3-F100 B TW16-I17.3-F130 B

表 4-3 不同通電時間之拉剪強度值統計表

拉剪強度值(kgf)NO. TW7 TW10 TW13 TW16

1 58 87 63 52

2 66 89 71 54

3 74 89 74 63

4 74 89 77 69

5 77 90 77 70

6 78 90 78 72

7 79 91 80 74

8 80 92 81 74

9 80 93 81 77

10 81 93 81 78

11 83 93 82 81

12 84 95 83 84

13 85 95 86 84

14 86 95 87 85

15 90 95 87 86

16 91 95 90 89

17 91 95 94 91

18 94 95 95 91

19 95 95 96 95

20 96 95 98 99

MAX = 96 95 98 99

MIN = 58 87 63 52

AVE = 82 92 83 78

表 4-4 不同電極加壓力之拉剪強度值統計表

拉剪強度值(kgf)NO. F100 F130 F160 F190

1 87 63 48 59

2 89 68 50 63

3 89 75 55 71

4 89 75 63 74

5 90 75 65 78

6 90 77 66 84

7 91 80 72 85

8 92 80 72 86

9 93 80 73 89

10 93 81 74 89

11 93 89 74 90

12 95 89 75 90

13 95 90 80 90

14 95 90 81 91

15 95 93 83 91

16 95 95 85 93

17 96 96 86 99

18 97 98 88 99

19 98 98 90 100

20 99 99 90 107

MAX = 99 99 90 107

MIN = 87 63 48 59

AVE = 93 84 73 86

圖 4-21 鋁合金 1050 點銲件之剪力破壞型巨觀圖

銲接條件:TW7-I17-F130(板厚 1.2mm)

圖 4-22 鋁合金 1050 點銲件之鈕扣破壞型巨觀圖

0 5 10 15 20 25

0∼45 46∼55 56∼65 66∼75 76∼85 86∼95 96∼105 106∼

拉剪強度kg

f數量

TW7 TW10 TW13 TW16

圖 4-23 通電時間之拉剪強度分佈圖(板厚 1mm)

0 5 10 15 20

0∼45 46∼55 56∼65 66∼75 76∼85 86∼95 96∼105 106∼

拉剪強度(kgf)

數量

F100 F130 F160 F190

圖 4-24 電極加壓力之拉剪強度分佈圖(板厚 1mm)

-4 -3 -2 -1 0 1 2

3.8 4.0 4.2 4.4 4.6 4.8

ln (ti )

lnln

(1/

R(ti ))

TW7 TW10 TW13 TW16

圖 4-25 不同通電時間之拉剪強度韋伯分佈圖(t

0=0)表 4-5 拉剪強度下各通電時間之韋伯分析結果(t

0=0)通 電 時 間

TW7 TW10 TW13 TW16拉剪強度之壽命範圍 58∼96 87∼95 63∼98 52∼99 韋伯模數 m 9.20 37.12 10.59 6.69

尺寸參數η 86 94 87 84

位置參數 t0 0 0 0 0

平均值 82 92 83 78

標準差 10 3 9 13

決定係數 r2 97% 89% 97% 98%

0.0%

10.0%

20.0%

30.0%

40.0%

50.0%

60.0%

70.0%

40 50 60 70 80 90 100 110

Tensile-shear strength (kgf)

Failure rate λ(ti)TW7 TW10 TW13 TW16

圖 4-26 不同通電時間時,拉剪強度與故障函數曲線圖(t

0=0)0.0 0.2 0.4 0.6 0.8 1.0

40 50 60 70 80 90 100 110

Tensile-shear strength (kgf)

Reliability

TW7TW10 TW13 TW16

圖 4-27 不同通電時間時,拉剪強度與可靠度曲線圖(t

0=0)0.0%

2.0%

4.0%

6.0%

8.0%

10.0%

12.0%

14.0%

16.0%

40 50 60 70 80 90 100 110

Tensile-shear strength (kgf)

Probability Density Function

TW7 (m=9.2) TW10 (m=37.12) TW13 (m=10.59) TW16 (m=6.69)

圖 4-28 不同通電時間時,拉剪強度與機率密度函數圖(t

0=0)-4 -3 -2 -1 0 1 2

2.5 3.0 3.5 4.0 4.5 5.0

ln (ti )

lnln

(1/

R(ti ))

TW7 TW10 TW13 TW16

圖 4-29 不同通電時間之拉剪強度韋伯分佈圖(考慮 t

0)

表 4-6 拉剪強度下各通電時間之韋伯分析結果(考慮 t

0) 通 電 時 間

TW7 TW10 TW13 TW16拉剪強度之壽命範圍 58∼96 87∼95 63∼98 52∼99 韋伯模數 m 9.20 12.00 6.38 6.20

尺寸參數η 83 33 55 79

位置參數 t0 3 61 32 5

平均值 82 92 83 78

標準差 9.7 2.7 8.8 12.7

決定係數 r2 97.2% 91.0% 96.8% 98.2%

0.0%

10.0%

20.0%

30.0%

40.0%

50.0%

60.0%

40 50 60 70 80 90 100 110

Tensile-shear strength (kgf)

Failure rate λ(ti)TW7

TW10

TW13

TW16

圖 4-30 不同通電時間時,拉剪強度與故障函數關係圖(考慮 t

0)

0.0 0.2 0.4 0.6 0.8 1.0

40 50 60 70 80 90 100 110

Tensile-shear strength(kgf)

Reliability

TW7TW10 TW13 TW16

圖 4-31 不同通電時間時,拉剪強度與可靠度曲線圖(考慮 t

0)

0.0%

2.0%

4.0%

6.0%

8.0%

10.0%

12.0%

14.0%

40 50 60 70 80 90 100 110

Tensile-shear strength (kgf)

Probability Density Function

TW7 (m=9.2) TW10 (m=12) TW13 (m=6.38) TW16 (m=6.2)

圖 4-32 不同通電時間時,拉剪強度與機率密度函數圖(考慮 t

0)

-4.0 -3.0 -2.0 -1.0 0.0 1.0 2.0

3.5 3.7 3.9 4.1 4.3 4.5 4.7 4.9 5.1 5.3 5.5

ln(ti)

lnln(1/R(ti))

F100 F130 F160 F190

圖 4-33 不同電極加壓力之拉剪強度韋伯分佈圖(t

0=0)表 4-7 拉剪強度下各電極加壓力之韋伯分析結果(t

0=0)電 極 加 壓 力

F100 F130 F160 F190拉剪強度之壽命範圍 87∼99 63∼99 48∼90 59∼107 韋伯模數 m 32.10 8.99 6.21 7.60

尺寸參數η 94 89 79 92

位置參數 t0 0 0 0 0

平均值 93 84 73 86

標準差 3 10 13 12

決定係數 r2 93% 96% 97% 96%

0.0%

20.0%

40.0%

60.0%

80.0%

100.0%

120.0%

140.0%

40 50 60 70 80 90 100 110

Tensile-shear strength(kgf) Failure rate λ(ti)

F100

F130

F160

F190

圖 4-34 不同電極加壓力時,拉剪強度與故障函數關係圖(t

0=0)0.0 0.2 0.4 0.6 0.8 1.0

40 50 60 70 80 90 100 110

Tensile-shear strength(kgf)

Reliability

F100F130 F160 F190

圖 4-35 不同電極加壓力時拉剪強度與可靠度曲線圖(t

0=0)0.0%

2.0%

4.0%

6.0%

8.0%

10.0%

12.0%

14.0%

40 50 60 70 80 90 100 110

Tensile-shear strength(kgf)

Probability Density Function

F100 (m=32.1) F130 (m=8.99) F160 (m=6.21) F190 (m=7.6)

圖 4-36 不同電極加壓力時拉剪強度與機率密度函數圖(t

0=0)-4 -3 -2 -1 0 1 2

0.5 1.5 2.5 3.5 4.5

ln (ti )

lnln

(1/

R(ti ))

F100 F130 F160 F190

圖 4-37 不同電極加壓力之拉剪強度韋伯分佈圖(考慮 t

0)

表 4-8 拉剪強度下各電極加壓力之韋伯分析結果(考慮 t

0) 電 極 加 壓 力

F100 F130 F160 F190拉剪強度之壽命範圍 87∼99 63∼99 48∼90 59∼107 韋伯模數 m 2.55 4.75 5.76 7.02

尺寸參數η 10 51 74 86

位置參數 t0 84 38 5 6

平均值 93 84 73 86

標準差 3.3 10.5 12.6 12.1 決定係數 r2 95.6% 97.0% 97.2% 96.0%

0.0%

200.0%

400.0%

600.0%

800.0%

1000.0%

1200.0%

40 50 60 70 80 90 100 110

Tensile-shear strength(kgf)

Failure rate λ(ti)F100 F130 F160 F190

圖 4-38 不同電極加壓力時拉剪強度與故障函數關係圖(考慮 t

0)

0.0 0.2 0.4 0.6 0.8 1.0

40 50 60 70 80 90 100 110

Tensile-shear strength(kgf)

Reliability F100

F130 F160 F190

圖 4-39 不同電極加壓力時拉剪強度與可靠度曲線圖(考慮 t

0)

0.0%

100.0%

200.0%

300.0%

400.0%

500.0%

600.0%

700.0%

800.0%

900.0%

40 50 60 70 80 90 100 110

Tensile-shear strength(kgf)

Probability Density Function

F100 (m=2.55) F130 (m=4.75) F160 (m=5.76) F190 (m=7.02)