國立交通大學

工業工程與管理學系

碩士論文

側照式 SMD-LED 瑕疵自動光學檢測系統

An AOI System for Side View SMD-LED Defect

研 究 生:張晴晴

指導教授:彭德保 博士

I 側照式 SMD-LED 瑕疵自動光學檢測系統 學生:張晴晴 指導教授﹕彭德保 博士 國立交通大學工業工程與管理學系碩士班

摘要

近年來,側照式 SMD-LED 因體積小、低耗能、高效能等眾多優點,已獲取龐大 之市場需求。在全球年需求破億顆的產量下,傳統人工目視檢測方法很難達成高檢 測速率以及瑕疵判定標準化等全面品檢需求。因此,本研究模擬封裝現場狀況研發 一套自動化光學檢測系統,探討可精確、快速、穩定地檢測出側照式 SMD-LED 瑕 疵。 本研究擬針對封裝現場每顆 SMD-LED 進行瑕疵檢測,包括:缺件、側翻、極性 反、缺口、表面不潔,以及電極遺失等六個項目。檢測系統主要包含硬體機構、軟 體系統與檢測演算法。設計符合現場實際狀況之硬體設備及軟體流程。硬體取像機 構取得影像後,透過人機互動,半自動取得元件之欲檢測區域規範及標準元件資訊, 做為判斷瑕疵之準則。而後,運用影像處理與圖形識別之瑕疵檢測演算法檢測之。 透過本研究開發之自動化光學檢測系統,對側照式 SMD-LED 品質檢測之效果和速 度將可大幅提升。 關鍵詞:側照式 SMD-LED、自動光學檢測系統、影像處理、圖形識別、瑕疵檢測II

An AOI System for Side View SMD-LED Defect Inspection

Student: Ching-Ching Chang Advisor﹕Dr. Der-Baau Perng

Department of Industrial Engineering and Management

National Chiao Tung University, Hsinchu, Taiwan

Abstract

In recent years, side view SMD-LED has accessed market demand due to its many

advantages, such as small size, low power consumption , high efficiency, etc. With billion

demands and so as production volumn, it is difficult to meet the requirement of high

detection rate and consistent defect standard by traditional manual visual inspection.

Therefore, an AOI system was developed in this Thesis. Under the consideration of real

production line, every side view SMD-LED, was to be inspected. The types of defect may

include: missing component, wrong orientation, inverse polarity, missing polarity, dirty

surface, and surface nick .The developed inspection system includes hardware system,

software system and detection algorithm. First, the hardware systems was triggered to

take the image of one SMD-LED component in the packaged tape. Second , the ROI and

the quality specification to judge the defect were set interactively by inspection expert.

Finally, a set of image processing and pattern recognition methods were designed to

inspect the defects. After a great deal of experimentation, the developed side view

SMD-LED auto-inspection system showed its efficiency and effectiveness in promoting

the side view SMD-LED inspection quality.

Keywords: side-view SMD-LED, auto-optical inspection, image process, pattern

III

致謝

衷心感謝吾師 彭德保教授,待人親切真誠、處事認真嚴謹,不論在專業知識、 處理事情的態度以及對生活的積極與熱愛,皆是我學習的目標,使我在各方面都有 莫大的學習與啟發,能夠遇此良師,實在非常幸運。亦感謝 巫木誠博士、 許錫美 博士等口詴委員們於口詴時,惠賜寶貴意見,使本論文更趨完善。 感謝思涵學長與彥仲學長的協助,使我在控制硬體知識的部分有更多的了解。 也很感謝曉薇學姐,一起合作這個案子,在過程中,一路上遇到許許多多的問題, 我們一起打拼,互相勉勵,這些一點一滴都令我印象深刻與感動。謝謝妳指導我很 多方向,使我學習獨立思考解決之道,並成長許多。 感謝同窗好友國書,因為有你,讓研究詴變的活潑可愛,你總是非常樂觀、積 極有信心,讓我面對很多困惑時,與你討論後,都能有很正向、有幫助的答案與啟 發。此外也感謝潘帥、謝佩佩、小乖、大雅、DODO、曉嚴、阿明、小桃子、王又又 等同學,因為有你們,使我總是很開心的過生活,我太愛大家了! 最後,感謝我的家人一路支持著我的一切,並給予我鼓勵與關心,使我可以無 後顧之憂的專心做研究。 感謝你們,僅將成果與你們分享。 張晴晴 謹致於交大工工所電腦視覺實驗室 民國九十九年六月IV

目錄

摘要... I 致謝... III 目錄... IV 圖目錄... V 表目錄... VI 第一章... 1 1.1 研究背景與動機 ... 1 1.2 研究範圍 ... 2 1.3 研究目的 ... 5 1.4 研究方法與架構 ... 5 第二章 文獻回顧... 7 2.1 自動光學檢測系統 ... 7 2.2 檢測軟體架構 ... 9 2.3 數位影像處理 ... 11 第三章 研究方法... 16 3.1 檢測架構設計 ... 16 3.1.1 硬體機構設計... 16 3.1.2 軟體架構設計... 17 3.2 檢測流程與演算法 ... 21 3.2.1 訓練階段... 23 3.2.2 檢測階段—流程及演算法... 27 3.2.2.1 料帶置放錯誤型檢測... 31 3.2.2.2 製程瑕疵型檢測... 38 第四章 系統驗證與結果... 44 4.1 實驗設備 ... 44 4.2 系統參數訓練 ... 45 4.3 系統檢測實驗 ... 51 第五章 結論與建議... 58 5.1 研究結論 ... 58 5.2 後續研究討論與建議 ... 59 參考文獻... 60 附錄 A ... 62V

圖目錄

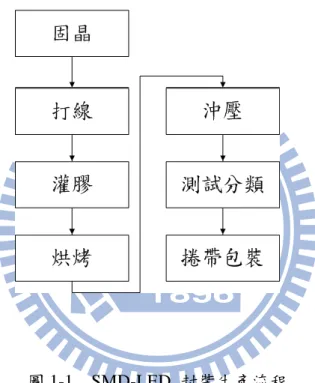

圖 1-1 SMD-LED 封裝生產流程 ... 2

圖 1-2 以 AOI 系統對單顆經整料機(Sorter)排列好的 Side View SMD-LED,進行元 件瑕疵的偵測... 3 圖 2-1 典型的視覺系統基本組成圖 ... 8 圖 2-2 常見打光方式示意圖 ... 9 圖 2-3 檢測軟體架溝流程圖 ... 10 圖 3-1 SMD-LED 瑕疵檢測系統之硬體架構 ... 17 圖 3-2 SMD-LED 瑕疵檢測系統之軟體架構 ... 19 圖 3-3 檢測階段流程與演算法擬定前置作業 ... 20 圖 3-4 SMD-LED 整體演算法流程 ... 22 圖 3-5 (a) SMD-LED 標準樣本影像 ... 23 (b) 分割 SMD-LED 與背景,藉由選取灰階值較高區域之最大面積 ... 23 圖 3-6 檢測區域之框選 ... 24 圖 3-7 規範參數設定項目與界面 ... 24 圖 3-8 SMD-LED 訓練階段之流程圖 ... 27 圖 3-9 SMD-LED 瑕疵項目檢測流程圖 ... 30 圖 3-10 SMD-LED 料帶置放錯誤型檢測流程圖 ... 32 圖 3-11 以 SMD-LED 區域最小包覆矩形之面積做判斷 ... 34 圖 3-12 區域與重心之代號整理 ... 35 圖 3-13 利用重心相對位移法,自動框選待測元件之極性反區域 ... 37 圖 4-1 缺件、側翻、正常之 LED 區域的最小包覆矩形面積之分布圖 ... 46 圖 4-2 極性反與極性正常之框選區域的帄均灰階值分布圖 ... 48 圖 4-3 閥值 60.9 可有效分隔元件是否具極性反特徵 ... 48 圖 4-4 電極缺失與電極正常之最小包覆矩形長度之分佈圖 ... 50 圖 4-5 閥值 168.1 可有效分隔元件是否具電極遺失特徵 ... 50 圖 4-6 (a)電極過暗(電極與背景色非常相近)之影像圖 (b)電極過暗影像之最小包 覆矩形... 56

VI

表目錄

表 1-1 瑕疵項目表 ... 4 表 3-1 圖示極性反框選區域 Rpolarity ... 25 表 3-2 極性反與極性正常之 G(Rpolarity)的比較... 26 表 3-3 電極缺失元件之最小包覆矩形之長,較電極正常元件短 ... 26 表 3-3 置放料帶錯誤型與製程瑕疵型之瑕疵項目 ... 28 表 3-4 比較與歸納瑕疵項目之特性 ... 29 表 3-5 分解說明找出灰階不均之暗處 ... 40 表 3-6 分解說明找出缺口與表面不潔之區域 ... 42 表 4-1 缺件、側翻、正常之 LED 區域的最小包覆矩形之面積(單位:像素數) ... 45 表 4-2 極性反與極性正常之框選區域的帄均灰階值(單位:灰階值) ... 47 表 4-3 電極缺失與電極正常之最小包覆矩形的長度(單位:像素數) ... 49 表 4-4 瑕疵項目所使用之指標 ... 53 表 4-5 第一階段檢測結果統計 ... 55 表 5-1 單顆元件檢測演算法各項目所需時間(單位:毫秒) ... 58 表 A[19]: (轉換帄均全距為標準差之因子) ... 621

第一章

1.1 研究背景與動機

隨著科技的發展,照明設備日漸趨於成熟。發光二極體(light emitting diode, LED)具有體積小、低耗能、高效率、與壽命長,以及色彩純度高等特性,充分符 合大眾之需求;於是 LED 即成為現今日常生活、工業界照明應用中的市場主流, 已 躍 升 為 全 球 重 要 的 產 品 。 依 照 封 裝 技 術 的 不 同 [12] , 側 照 式 表 面 黏 著 型 LED(Side-View Surface-mount device LED, Side-View SMD-LED)因輕薄短小的特 性,受到電子業界的熱烈迴響,已衍生出許多相關應用產品,例如:液晶螢幕、手 機背光、指示燈、照明燈具、和電源開關等。

為了滿足龐大的市場需求,Side View SMD-LED 因應大量之產出,故其品質 管理即便需要更有效率且更準確的實行。目前,Side View SMD-LED 的品質管理 方法,仍以人工目視觀察封裝成品,並自行予以判定是否有瑕疵與否的方式,進 行全面性之瑕疵檢測。此人工目測判定的方式,除了在效率上為一大問題缺點外, 也可能因為檢測人員個人的主觀意識的不同,產生檢測判定的所帶來的變異,亦 難以掌控品質管理之一致性。再者,檢測人員長時間目視凝聚在待測物上,也會 容易因人眼睛疲勞帶來變異,發生漏檢或誤檢情形,造成無謂的損失。

應用電腦視覺技術之自動化光學檢測(Automatic Optical Inspection, AOI)於 工業檢測,來提高檢測速率,執行標準化之瑕疵判定,可達到品質的一致性、大 幅降低誤判或漏檢之情形、提升檢測的正確性,亦可大幅節省人工成本。

本研究即針對以封裝形式為側照式表面黏著型之發光二極體之成品,發展一 套自動化光學檢測系統,能穩定且快速地精確檢測出瑕疵,以達到大幅提升品質 檢測效率之目的。

2

1.2 研究範圍

目前 Side View SMD-LED 封裝製程是先將 LED 晶片做固晶後,再打線和灌 膠封裝,完成單顆封裝。分類測詴後,包裝成捲帶,完成捲帶包裝。其生產流程 包含以下步驟: 固晶(Die Attachment)、打線(Wire Bonding)、灌膠(Encapsulating)、 烘烤(Curing)、沖壓(Punching)、測詴分類(Sorting)及捲帶包裝(Taping)等製程[15], 如圖 1-1 所示,以下將Side View SMD-LED 簡稱 SMD-LED。

圖 1-1 SMD-LED 封裝生產流程 本研究主要探討的部分為: 在分類測詴的步驟中,當整料機(Sorter)利用振動 盤之自動送料模組,將單顆的 SMD-LED 自動排列好後,如何以 AOI 系統進行 元件瑕疵的偵測,如圖 1-2 所示。其所需偵測之瑕疵項目為: 缺件、側翻、極性 反、缺口、表面不潔及電極遺失,項目如表 1-1 所示。缺件之瑕疵特徵為料帶上無 元件存在,而側翻則為元件呈現站立之狀況,極性反為元件發生 180 度的旋轉, 缺口為上方發生缺陷情況,而表面不潔則為元件表面具髒汙,電極缺失為電極發

3

生遺失的狀況。

圖 1-2 以 AOI 系統對單顆經整料機(Sorter)排列好的 Side View SMD-LED,進

4 表1-1 瑕疵項目表 項目 正常元件 描述 無瑕疵元件 影像 項 目 缺件 側翻 極性反 描 述 料帶上無元件 元件呈現站立 元件旋轉 180 度 影 像 項 目 表面不潔 缺口 電極遺失 描 述 元件表面具髒汙 上方發生缺陷 電極發生遺失 影 像

5

1.3 研究目的

本研究的目的為利用自動光學檢測系統於 SMD-LED 製程中,改善人工檢測之 缺點,意即以自動光學檢測系統,取代人工目視檢測,以達到穩定、快速品質檢測 之目的。此系統亦加入儲存資訊之功能,提供封裝廠商分析歸納並探討製程中需改 善的部分。並以人性化的介面,降低自動化檢測之操作人員的培訓時間成本。由多 方面設計考量,提高單位投入產出的效率,有效地降低成本。1.4 研究方法與架構

本研究著重於實務性檢測系統之應用整合,以某 SMD-LED 封裝廠之實際生產 樣本,進行自動化軟體之開發與檢測。整體檢測系統架構由硬體與軟體所組成,介 紹如下: 1. 硬體: 包含 CCD、鏡頭、方型光源等取像機構及電腦、步進馬達、入料及收 料轉盤等控制機構,以穩定、正確、符合實際生產情形為目標。 2. 軟體 : I. 演算法: 演算法方面,以物件導向之概念,建構系統軟體,予以快速, 準確,清晰的影像處理流程及方法構建之。 II. 操作介面: 操作介面上以簡潔易操作、可彈性化調整檢測參數、提供 充 足的即時資訊,快速反應現場情況為主。 本研究主要以上述兩大元素之目標及架構,針對 SMD-LED 檢測進行模擬設計。 設計符合現場實際狀況之模擬硬體設備,以硬體取得影像後,運用影像處理強化瑕 疵,取得待檢測元件之瑕疵資訊,再經由訓練統計,以及介面彈性設定之參數,做 為判斷良品與否的臨界值,完成單顆檢測。6 本論文章節安排如下: 第一章, 簡介本論文的內容與性質; 第二章, 探討與本論文領域相關之文獻及影像處理方法; 第三章, 探討系統架構與檢測演算法; 第四章, 測詴及驗證本論文所提出之系統架構與檢測演算法; 第五章, 結論與未來研究方向。

7

第二章 文獻回顧

本論文為運用自動光學檢測系統於 SMD-LED 之瑕疵檢測,因此,本章將介 紹自動光學系統及本論文所運用之影像處理相關知識。2.1 自動光學檢測系統

自動光學檢測[1,4]為工業自動化有效的檢測方法,使用機器視覺(Machine vision)做為檢測技術,近年來已大量應用於 PCB、電晶體與 TFT/LCD 等工業製 程上。 機器視覺系統[3,16]之基本概念為使用機器來實現人的視覺識別功能,即用 取像機構和可邏輯運算之機器代替人的眼睛和大腦,對影像進行處理和分析,可 用於檢測各種產品的缺陷,或辨識物體位置及測量尺寸等,主要大量應用於工廠 中的自動化檢測。因為是非接觸式檢查,所以可在製程間檢查半成品。 機器視覺檢測系統的基本組成,可粗略分為六大單元[18],包括:待測工件、 光源、影像形成裝置、影像擷取介面卡、影像處理器、週邊與輸出裝置。圖 2-1 為典型視覺系統基本組成的示意圖。8 圖 2-1 典型的視覺系統基本組成圖 光源設計是電腦視覺系統裡重要的元件,其目的是以適當的光源設計擷取待測 物的物體特徵。若光源照明系統設計好,可以降低影像雜訊、突顯物件與背景的對 比,降低後續檢測演算法的複雜度。常見的光源系統打光設計有三種[17],如圖 2-2 所示:

(1) 前照式(Front Lighting):光源、CCD(Charge Coupled Device)攝影機與物體放在 同側,利用光線反射強弱的不同,作為檢測物體表面特徵。 (2) 背照式(Back Lighting):光源與 CCD 放在物體不同側。使物體產生強烈對比的 輪廓線。 (3) 側照式(Side Lighting):光源放在物體的側面,光源的照射方向與物體表面形成 某個夾角或近乎帄行。常作為突顯待檢測物體幾何性質之用。 光源 鏡頭 影像形成裝置 電子攝影機 影像擷取 介面卡 影像處理器 週邊及輸出裝置 主電腦 待測工件

9 (1) (2) (3) 圖 2-2 常見打光方式示意圖

2.2 檢測軟體架構

檢測系統中,以已訓練之標準樣本,做為檢測時之比對資料。若每檢測一元 件,我們就須訓練一次,則檢測效率將受限於此元件訓練之方式。因此,較佳辦 法即是建立一標準元件資料庫,儲存已經過訓練之元件,做為待測元件之參考, 以省去後續許多訓練時間。 根據訓練及檢測作業方式可分為三層式架構[10,11]如圖 2-3: (1) 建立標準元件資料庫: 提供建立標準元件資料庫之功能。可新增及修 改標準元件資料庫中之檢測參數;軟體維護者或操作者可對標準元件 設定欲檢測之錯誤種類,及建立檢測時所需之參數資料。 (2) 建立檢測區域資料: 提供一張標準元件,使用者可以從標準元件資料 庫中選擇欲檢測項目10 (3) 線上檢測程式:利用(2)所產生之標準樣本資料,進行整批待測元件之 檢驗 建立標準元件資料庫 設定標準元件檢測值 測詴通過 建立檢測資料 線上檢測 檢測結果 圖 2-3 檢測軟體架溝流程圖 於實務上考量,三層式架構可供用一組、兩組、或三組硬體設備: (1) 共用一組 : 三層式架構之軟、硬體整備時間是累加的。 (2) 共用兩組 : 其中兩層架構之軟、硬體整備時間是累加的。 (3) 使用三組 : 三層架構之軟、硬體整備時間是獨立的,但其成本相對提高。 本研究將依據”三層式架構”建構之,以達成區分軟、硬體離線作業與線上檢 測之目的。

11

2.3 數位影像處理

一張數位化(Digitize)之影像,可以定義為一個二維函數 f(x,y),其中,x和 y 是帄面座標,而任意一對座標軸(x,y)代表影像中的一個點,此座標對應的 ) , (x y f 就是該點的灰階值。數位影像是由有限個元素組成,而每個元素有特定 的位置與數值,這些元素稱為影像元素(Image elements)或像素(Pixels)。數位影像 處理便是以像素為基本單位,使用影像處理技術來改變像素的狀態,以獲得研究 者所需要的影像資訊。 以下就本研究採用之影像處理技術: 影像自動二值化(Auto-thresholding)、仿射轉換(Affine transformation)、數學形態學(Mathematic morphology)、Blob 分析 (Blob analysis)、區域成長(Region growing)、最小距離分類器(Minimum distance

classifier)。以下將逐一的介紹與探討。 2.3.1 影像自動二值化 影像二值化[8,9]為一種影像分割的方法。影像分割的目的為突顯目標物體位置 並消除雜訊與背景,簡化後續影像處理的過程。 灰階影像皆可以灰階直方圖(Histogram)表示,直方圖通常是以影像的灰階範圍 做為 X 軸,其灰階範圍為 0~255;各灰階擁有的像素數量為 Y 軸。利用二值化將灰 階的影像,透過選取的灰階閥值(Threshold),將灰階的影像轉變成 0 或 1。灰階值大 於閥值的為前景,灰階值設為 1;反之為背景,灰階值設為 0,數學式可表示如式 (2-1)。 0 1 ) , (x y b

o t h e r w i s e

T

j

i

f

if

(

,

)

(2-1)12 其中 b(i, j)代表二值化後的影像,f(i, j)為進行二值化的灰階影像,T 為灰階閥值。 透過式(2-1)可將灰階影像轉為黑白影像。 Otsu 自動閥值[5]選定法乃是利用機率與統計方法,讓影像灰階值區分為背景與 物體二類;其閥值的選定乃希望可明顯找出背景與前景區,其所利用的統計概念是 找出合適的閥值讓灰階群組間之變異值最大,組內之變異值最小。 2.3.2 仿射轉換 影像的像素資料,可進行線性帄移(Translation)、旋轉(Rotation)、縮放(Scaling) 等方式做幾何轉換,並且保持兩張影像中的特徵物不變,意即將原本影像的座標值 (x,y),經過帄移、旋轉或縮放後轉換成座標值(x’,y’)。其轉換公式為下式(2-2): (2-2) y x :前影像的座標值 , ' ' y x :仿射轉換後,後影像的座標值

b

a

:帄移大小 , k:縮放比例 , θ:旋轉的角度13 2.3.3 數學形態學 我們以集合論的幾個相關定義,依序描述數學形態學[3]中所包含的膨脹、侵 蝕、斷開以及閉合四種運算。A 代表灰階影像,B 為進行影像之膨脹和侵蝕的結 構元素。 (1) 膨脹(Dilation):使影像中目標物膨脹的影像處理方法 AB{cZ3|cab,aAandbB} (2-3) (2) 侵蝕(Erosion) :運算是使影像中的目標物縮小的影像處理方法 A b c Z c B A { 3| ,bB} (2-4) (3) 閉合(Close) :先對影像做膨脹運算,再對影像做侵蝕運算,可以將一些斷 線連接起來、修補影像中之小洞、融化裂口與帄滑輪廓 B B A B A ( ) (2-5) (4) 斷開(Open) :運算先做影像侵蝕運算,再做影像之膨脹運算,其功用為去 除影像中之小雜訊、打斷窄的細頸、消除銳峰等 B B A B A ( ) (2-6) 2.3.4 Blob 分析

Blob(Binary Large OBject)為一張影像上具備相同條件或屬性的像素,彼此互

相接觸或相鄰所組成的區域或面積,Blob 分析主要是從一張影像中,辨識相同 區域且相鄰的像素點,並進行特徵萃取分析,特徵值可能包含:區塊的像素個數、

14 周長、真圓度、維度、重心等。 以下是 Blob 分析常用的幾個基本步驟[2]: 1. 盡可能去除影像中的雜訊,取得最佳影像; 2. 讓影像背景與 Blob 清楚分離。通常利用二值化(Binarization)將背景 的灰階值設為 0,而將 Blob 的灰階值設為非 0; 3. 利用形態學(Morphology)將影像多餘的雜訊去除; 4. 設 定 Blob 互 相 接 觸 的 條 件 , 四 相 鄰 (4-connected) 或 八 相 鄰 (8-connected); 5. 計算指定的特徵值,並分析結果。 2.3.5 區域成長 區域成長(Region Growing)是像素或子區域根據預先定義的準則而聚合生長 成更大區域的過程。 基本的方法是從一個種子點(Seed Points)集合出發,把與每個種子點有相同 性質的鄰近像素添加進來,進行區域成長。通常可根據問題的特性,選擇一組或 更多組起始點。使用區域成長要明確陳述終止規則,當再也沒有任何像素,能滿 足被包含到某一區域的準則時,區域成長就應該停止。 2.3.6 最小距離分類器 最小距離分類器為圖形識別(Pattern recognition)中,基於決策理論之一種辨識 方式。決策理論辨識方法主要是使用決策函數(Decision function),假設 x=(x1,x2,…..,xm)t為一個 n 維未知類別之圖樣,對於 m 個圖樣類別 w1,w2,…..,wm,

15 尋找 m 個決策函數 d1(x),d2(x),….,dm(x),使其具有以下性質,則可將圖樣 x 歸屬 於第 i 類別 di(x)>dj(x) j=1,2,…..,m ; j≠i (2-7) 換句話說,對於一個未知圖樣 x,將它帶入所有決策函數,如果 di(x)得出最 大值,則 x 就屬於第三個圖樣 ; 若帄手,則任擇其一。 最小類別分類器之決策函數由每個類別樣本的帄均向量決定,每個類別樣本 的帄均向量Meank可以式(2-8)算出:

3 1 k k k n 1 k i k n , n x Mean k m i , (2-8) k :類別 , xik:屬於第 k 類別之 x 向量 ,nk:第 k 類別有 nk個樣本 , m:所有樣本數 再以未知樣本 x,對每一類樣本的 Meank距離當做決策函數進行分類,如下式 (2-9): 3 , 2 , 1 , ||} Mean -{|| min Dk x k k k (2-9) 將 x 歸屬於離 Meank最小距離的類別。16

第三章 研究方法

本章於 3.1 節先說明 SMD-LED 缺陷檢測系統之設計架構,而後於 3.2 節詳 述檢測流程與演算法。3.1 檢測架構設計

SMD-LED 缺陷檢測系統架構可分為硬體及軟體兩部分來探討。硬體由取像 機構、料帶轉盤,及控制馬達等機構所組成,以符合實際現場環境而設計模擬之。 軟體架構分為離線訓練及線上檢測階段。經離線訓練確認標準影像資訊後,進入 線上檢測階段。檢測系統架構分別詳細說明如下。 3.1.1 硬體機構設計 硬體架構之設計分為取像機構與控制機構。取像機構包含 CCD、鏡頭及方 型光源,進行取得檢測影像之功能。控制機構包含電腦、步進馬達、入料及收料 轉盤,做為輔助定位取得檢測影像之功能。首先,步進馬達帶動收料及入料滾盤 的轉動,幫助料帶中 LED 之位移。位移定位後,由取像機構擷取檢測影像、傳 入電腦,於是進行軟體影像處理之瑕疵檢測演算法。硬體機構之設計概念如圖 3-1 所示。17 圖 3-1 SMD-LED 瑕疵檢測系統之硬體架構 3.1.2 軟體架構設計 SMD-LED 檢測軟體,可分為訓練及檢測作業兩階段。訓練階段用以建立標 準元件資料庫,做為檢測階段之參考比較資訊。 訓練階段又分為兩部分: (1) 框選檢測範圍、非檢測範圍與設定規範參數; (2) 建立缺件、側翻、正常件之最小距離分類器(Minimum Distance) ;(3)訓練極性反 和電極缺失之判別閥值。步驟(1)中,首先載入一標準影像,透過 Otsu 自動二值 化及 blob 分析得到 SMD-LED 區域,且對此區域旋轉定位後,由檢測人員以人 工框選檢測範圍、非檢測範圍及設定參數,透過步驟(1)的設定,使得檢測程式 能彈性地符合客戶的需求。步驟(2)則須載入一組缺件、側翻及標準元件之 SMD-LED 影像,亦透過 Otsu 自動二值化及 blob 分析,得到 SMD-LED 區域及

待測元件

光源

CCD

鏡頭

ˊ

18 其面積接著值,以此面積為特徵,建立最小距離分類器。步驟(3)中,須載入一 批極性反、電極缺失以及正常之元件,以訓練極性反及電極缺失之判別閥值。步 驟(1)、(2)、(3)均設定完成後,便存入標準元件資料庫。 檢測階段則在輸入待檢元件影像後,利用標準元件資料庫之資料,開始進行 整批連續檢測,並將瑕疵結果記錄於瑕疵資料庫。於線上檢測時,輸入待測元件 之型別後,首先讀取標準元件資料庫之資料,判斷該型號之訓練資料,是否已建 立於標準元件資料庫中;若已存在,則檢測人員根據現場環境,判斷是否需更改 已儲存之各項設定及參數;如不需更改,則對待測元件執行檢測;如需更改,則 調整之,再行檢測。檢測結果若為有瑕疵,則儲存瑕疵資訊,否則不需要儲存, 以減少耗費硬碟空間及程式 I/O 次數、降低硬體成本與檢測程式之時間複雜度。 如此重覆不斷的對單顆之 SMD-LED 執行檢測,直至該批號產品全部完成檢測。 訓練及檢測兩階段之流程如圖 3-2 所示。

19 標準元件資料庫 開始 結束 訓練階段 檢測階段 輸入型號 開始 確認讀取無誤 是 否 檢測結果是 否為瑕疵 瑕疵資訊資料庫 是 此批產品是否 檢測完畢 否 否 結束 是 讀取標準元件 資料庫 執行檢測 讀取一張標準 參考影像 框選及參數設定 建立LED區域面積 最小分類器 讀取一批具有側 翻、缺件以及正確 之影像 讀取一批具有極 性反、電極遺失 與正常之影像 訓練極性反與電 極遺失之閥值 圖 3-2 SMD-LED 瑕疵檢測系統之軟體架構

20 值得一提的是,在檢測階段的「執行檢測」步驟中,我們設計此階段之檢測 演算法時,首先分析 SMD-LED 各瑕疵項目所造成之原因,分類所歸屬之瑕疵型 別,制定瑕疵項目之檢測流程。接著,觀察瑕疵影像具有之特性,歸納共同特徵, 若瑕疵項目具共同特徵,則根據這些類似的特徵分析可同時進行處理之部分,擬 定共同演算法檢測之,以節省檢測時間。概念上主要如圖 3-3 所示。 分類瑕疵類型 擬定檢測演算法與 流程 合併共同瑕疵 項目之特徵 檢測流程 準則 各瑕疵項目影像 具共同特徵 是 否 圖 3-3 檢測階段流程與演算法擬定前置作業

21

3.2 檢測流程與演算法

SMD-LED 檢測軟體架構,主要分為訓練階段與檢測階段(見 3.1.2 軟體架構 設計),訓練階段為擷取標準樣本資訊、框選檢測範圍和設定各項參數等,主要 目的為建立標準元件資料庫,以做為檢測階段,待測元件之比對資料與準則。 透過訓練階段建立好標準元件資料庫,即進入檢測階段。檢測階段將讀取標 準樣本資料庫資料,對待測之 SMD-LED 進行瑕疵檢測,並將檢測瑕疵結果存於 瑕疵資料庫。圖 3-4 為整體演算法之流程,將於下列小節詳細說明之。22 輸入型號 開始 確認讀取無誤 是 否 此批產品是否檢測 完畢 否 結束 是 讀取標準元件資料庫 空包檢測 側翻檢測 合格 合格 極性反檢測 合格 表面不潔檢測 是否檢測電極 電極不良檢測 顯示檢測 結果 是否欲檢測 項目皆合格 是 是 是 是 否 否 否 否 是 否 瑕疵資訊資料庫 製 程 瑕 疵 型 檢 測 缺口檢測 是否檢測缺口 是 否 料 帶 置 放 錯 誤 型 檢 測 執 行 檢 測 訓 練 閥 值 讀取一張標準 參考影像 自動定位元件影像 標準元件資料庫 框選檢測區域 開始 讀取一批具有側 翻、缺件以及 正確之影像 結束 以Otsu和Blob分 析找出LED包覆矩 形區域 r 計算r 之面積做 為分類器之特徵 訓練最小距離 分類器 框 選 及 參 數 設 定 L E D 建 立 區 域 面 積 分 類 器 以Otsu和Blob分析 找出LED區域 r 設定參數 讀取一批極性 反、電極遺失 以及正常之影像 以極性反和正常 影像訓練 極性反閥值,藉 由計算自動框選 之極性區域灰階 以電極遺失和正 常影像訓練 電極遺失閥值, 藉由計算LED區域 最小包覆矩形

訓練階段

檢測階段

圖 3-4 SMD-LED 整體演算法流程23 3.2.1 訓練階段 訓練階段由「框選及參數設定」、「建立 LED 區域面積分類器」、「訓練極性 反與電擊缺失之閥值」三部份所構成(見 3.1.2 軟體架構設計),經過此三步驟後, 將可得出標準元件之影像資訊與使用者設定之參數資訊;最後,匯入標準元件資 料庫。 第一部份,「框選及參數設定」,首先載入檢測人員鑑定為無瑕疵元件之 SMD-LED 影像,以 Otsu 自動二值化法,選取影像中灰階值較高之區域,此區域 為 SMD-LED 區域和較亮之雜訊區域。接著,對這些區域執行 Blob 分析,選取 最大面積之 Blob 區域,此區域即為 SMD-LED 區域(

R

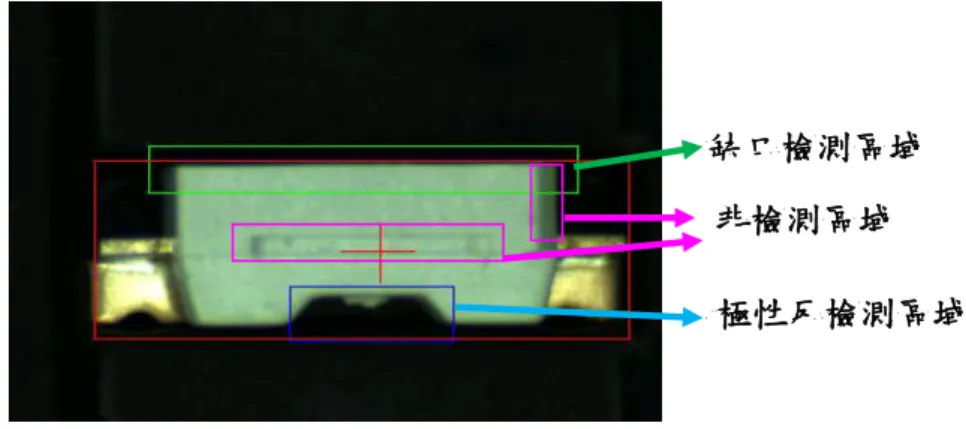

LED_train),於是將 SMD-LED區域與背景分割出,如圖 3-5 所示。再來,我們利用仿射轉換之旋轉函式將 SMD-LED 影像進行旋轉定位,再由檢測人員框選檢測範圍(inspect region, IR)、

非檢測範圍(non-inspect region, NIR)與設定可瑕疵容忍範圍,所需框選的檢測區 域為極性檢測區域和缺口檢測區域,而可設定的瑕疵容忍項目為表面不潔區域面 積與缺口面積等,如圖 3-6、3-7。最後,程式記錄

R

LED_train、框選區域範圍與 設定之規範參數於標準元件資料庫,完成此步驟。(a)

(b)

圖 3-5 (a) SMD-LED 標準樣本影像 (b) 分割 SMD-LED 與背景,藉由選取灰階值較高區域之最大面積24

圖 3-6 檢測區域之框選

圖 3-7 規範參數設定項目與界面

第二部分,「建立 SMD-LED 區域面積分類器」,首先載入 N 個缺件、側翻 及標準元件之 SMD-LED 影像,利用上述所提之 Otsu 自動二值化法與 Blob 分析 法,找出「候選」SMD-LED 區域及其面積 ai,接著以面積 ai為特徵,建立最小 距離分類器 : 缺件、側翻、標準元件項目為類別,k=1,2,3。輸入式(3-1) 計 算此三類別中,每一類別 k i a 總和之帄均 k i m ,nk為第 k 類別之影像個數。mki 將 使用於檢測階段時,做為分類決策之決策函數(Decision Function)中的參數,決策 函數由計算歐幾里得距離(Euclidean Distance)而得,分類方法將詳述於 3.2.2.2 節。 而後,我們將最小類別分類器之量測標準 k i m 儲存於標準元件資料庫,完成第二 部份之訓練階段。 極性反檢測區域 非檢測區域 缺口檢測區域

25

3 1 k k k 1 k i k n , n a m k N i (3-1) 第三部分,首先載入一批極性正常與極性反之元件,透過「重心相對位移法」 (詳述於第 32 頁),程式將自動對應每個元件之極性反框選區域 Rpolarity,Rpolarity 如表 3-1。藉由觀察正常與極性反之影像可以發現,若待測元件發生極性反現象, 則其帄均灰階會較正常值高出許多,如表 3-2,故計算每個 Rpolarity的帄均灰階 G(Rpolarity),並加以統計後,取得分辨兩類之閥值 α。 而訓練電極缺失之閥值部分,可觀察出,當電極發生遺失時,SMD-LED 區 域之最小包覆矩形的長將會縮短,如表 3-3。故於載入一批電極缺失與電極正常 之影像後,取出每個元件最小包覆矩形之長,而後加以統計,便可取得分辨兩類 之閥值β。4.2 節將實作訓練參數閥值。訓練階段三部分之整體流程如圖 3-8 所 示。 表3-1 圖示極性反框選區域 Rpolarity 極性正常 極性反 影像 Rpolarity (極性反 框選區 域 )26 表 3-2 極性反與極性正常之G(Rpolarity)的比較 元件影像 帄均灰階度 極 性 正 常 G(Rpolarity ) =33.74 極 性 反 G(Rpolarityn ) =93.76 表3-3 電極缺失元件之最小包覆矩形之長,較電極正常元件短 項目 影像 L 電極正常 180.21 電極缺失 157.63

27 訓 練 閥 值 讀取一張標準參考 影像 自動定位元件影像 標準元件資料庫 框選檢測區域 開始 讀取一批具有側 翻、缺件以及正 常之影像 結束 以Otsu和Blob分析 找出LED包覆矩 形區域 r 計算r 之面積做為 分類器之特徵 訓練最小距離 分類器 框 選 及 參 數 設 定 L E D 建 立 區 域 面 積 分 類 器 以Otsu和Blob分析 找出LED區域 r 設定參數 讀取一批極性 反、電極遺失 以及正常之影像 以極性反和正常 影像訓練 極性反閥值,藉 由計算自動框選 之極性區域灰階 以電極遺失和正 常影像訓練 電極遺失閥值, 藉由計算LED區 域最小包覆矩形 圖 3-8 SMD-LED 訓練階段之流程圖 3.2.2 檢測階段—流程及演算法 經過訓練階段後,進入檢測階段。SMD-LED 瑕疵為置放料帶時或製程中所 造成,置放料帶時所造成之瑕疵為空包、側翻、極性反,製程中之瑕疵為表面不 潔、缺口、電極遺失等,如表 3-3 所示。當發生料帶置放錯誤時,檢測其他項目 將無意義;故一旦檢測出料帶置放錯誤瑕疵,即不必再檢測其他項目。但製程造 成之瑕疵項目,可伴隨發生其他瑕疵項目,須再檢測。

28 觀察所有項目瑕疵影像,可歸納缺件及側翻之影像特徵,皆有 SMD-LED 區 域面積不足之現象;表面不潔與缺口,均有 SMD-LED 區域灰階值偏暗之現象; 表 3-4 所示,相同特性之瑕疵項目,可合併檢測演算法檢測之。 根據瑕疵類型所擬定的流程準則與合併瑕疵影像共同特徵而設計的演算法 如圖 3-9 所示,並於下列小節詳述之。 表3-3 置放料帶錯誤型與製程瑕疵型之瑕疵項目 置 放 料 帶 錯 誤 型 缺件 側翻 極性反 製 程 瑕 疵 型 表面不潔 缺口 電極遺失

29 表3-4 比較與歸納瑕疵項目之特性 SMD-LED 區域之最小包覆矩形面積之比較 正常 缺件 側翻 影 像 面

積 35192 pixels 2 pixels 22336 pixels

註: 2 pixels 之缺件情形可視為 noise SMD-LED 區域灰階不均之處 影像 灰階不均區域 表 面 不 潔 缺 口

30 輸入型號 開始 確認讀取無誤 是 否 此批產品是 否檢測完畢 否 結束 是 讀取標準元件 資料庫 空包檢測 側翻檢測 合格 合格 極性反檢測 合格 表面不潔檢測 是否檢測電極 電極不良檢測 顯示檢測 結果 是否欲檢測 項目皆合格 是 是 是 是 否 否 否 否 是 否 瑕疵資訊資料庫 製 程 瑕 疵 型 檢 測 缺口檢測 是否檢測缺口 是 否 料 帶 置 放 錯 誤 型 檢 測 執 行 檢 測 合 併 檢 測 演 算 法 合 併 檢 測 演 算 法 訓練階段 圖 3-9 SMD-LED 瑕疵項目檢測流程圖

31 3.2.2.1 料帶置放錯誤型檢測 料帶置放錯誤型瑕疵為缺件、側翻與極性反,其中,缺件及側翻之影像特徵 皆有 SMD-LED 區域面積不足之現象。因此,若我們先找出 SMD-LED 區域之最 小包覆矩形面積,再對此面積數值進行分析,便可找出此兩瑕疵。至於極性反之 情況,可藉由標準樣本資料庫中所訓練之閥值,與待測物件之相對自動框選極性 區域之灰階度做比較,若灰階度大於此閥值,則判定為極性反,流程如圖 3-10, 並於下詳述。

32 開始 選取最大面積之連通 元件RLED_inspection 取得RLED_inspection之最 小包覆矩形面積a 將a輸入最小距離分 類器並開始運算 結果為缺件類別 判定為瑕疵 --缺件 仿射轉換旋轉原影像 定位元件 否 是 自動框選極性反範圍 Ri_inspection 計算Ri_inspection 之帄均 灰階度G(Ri_inspection ) G(Ri_inspection ) > α 判定為瑕疵 --極性反 否 否 繼續後續檢測步 驟 判定無缺件、側翻 與極性反 是 結果為側翻類別 判定為瑕疵 --側翻 是 否 缺 件 與 側 翻 檢 測 極 性 反 檢 測 Blob分析 Otsu自動二直化 讀取標準元件資料庫 連通元件個數大 於零 判定無缺件、側翻 讀入待測影像 圖 3-10 SMD-LED 料帶置放錯誤型檢測流程圖

33

缺件與側翻檢測

取得影像後,首先,將其自動二值化,得到灰階值較高之區域,並藉由 Blob 分析,取得最大面積之 Blob 區域 RLED。此區域即為 SMD-LED 區域之候選區域。

若 SMD-LED 候選區域不存在,則 Blob 個數不會大於零,此時判定為缺件。當 Blob 個數大於零,表示有一個以上之連通區域,其灰階值為整張影像偏高之區 域,但此區域有可能只是雜訊,仍可能發生缺件之情況,如圖 3-11 之缺件現象 仍有 2 個像素。 因此,我們直觀地構想,以 SMD-LED 候選區域 RLED之面積做進一步的分 類判斷。但因 RLED候選區域之面積是經 Otsu 自動二值化後,取出影像中灰階值 偏高之區域的結果,表面髒汙或電極之反光不確定等因素可能使得灰階值偏高之 區域受到影響,意即 RLED受到影響。此時,若進行此區域面積之缺件與側翻之 判斷時,容易產生瑕疵類別上的誤判。 所以,先不使用 RLED之面積做為判斷,而是以 SMD-LED 候選區域之最小 包覆矩形的面積做為判斷,如圖 3-11。首先,利用 blob 分析,計算 SMD-LED 候選區域之最小包覆矩形的面積值a。而後,將a輸入最小距離分類器中進行分 類,最小分類器由標準元件資料庫得之。利用式(2)以a對 mk計算歐幾里得距離 k D , mk為訓練階段中三種類別(缺件、側翻、正常)之 SMD-LED 區域的面積帄 均,k1,2,3 用以表示此三類別。接著,利用Dk做為 a所屬類別之決策函數, 若 Di (a) 值為最小,則代表三類別中,a對第 i 類別之帄均值為最短距離,亦 即a距離第 i 類別最近,因此將此待測元件歸屬於第 i 類別。

34 3 , 2 , 1 , ||} m -{|| min Dk a k k k (3-2) 經過上述步驟,即可將此待測元件分屬至缺件、側翻及正常元件其中一類。 若分類至缺件或側翻,則停止檢測其他瑕疵,於是輸出瑕疵資訊至資料庫; 否則,繼續進行其他瑕疵項目之檢測。值得注意的是,因待測元件之影像,經過 閉合和填滿之影像處理,故被判定為正常元件者,並非為不具瑕疵之標準元件, 而是不具缺件及側翻之元件。 圖 3-11 以 SMD-LED 區域最小包覆矩形之面積做判斷 極性反檢測 通過缺件及側翻之檢測後,我們接著進行極性反之檢測。首先,對原影像做 仿射旋轉,使 LED 區域定位至相對正規位置。接著,程式自動框選極性反檢測 範圍 Ri_inspection,Ri_inspection是根據重心相對位移法自動產生。我們將說明重心相 對位移法於下段落。

35

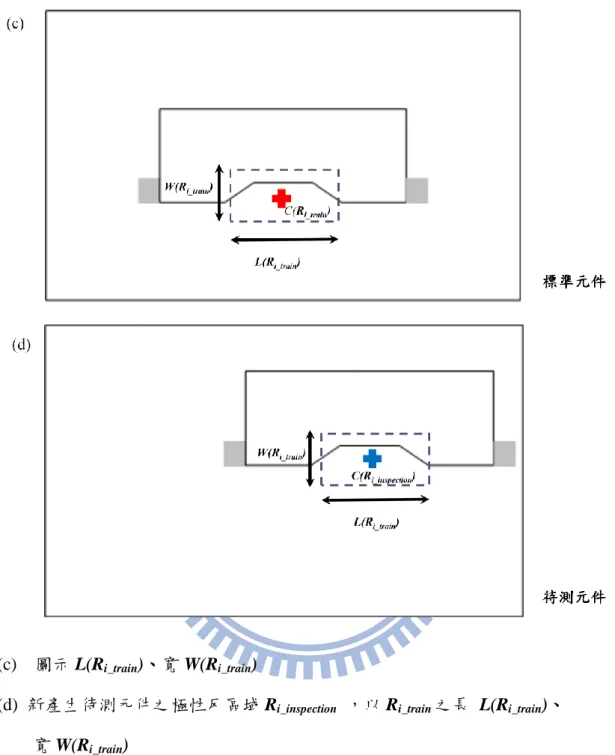

LED_train)、Ri_train之重心為 C(Ri_train)。RLED_inspection、

R

LED_train、Ri_inspection、Ri_train分別為待測元件之 SMD-LED 區域、標準元件之 SMD-LED 區域、待測元件之極 性反框選區域、標準元件之極性反選區域,代號整理如圖 3-12 所示。 RLED_train Ri_train RLED_inspection Ri_inspection C(R LED_train) C(Ri_train) C(RLED_inspection) C(Ri_inspection) 標準元件之LED區域 待測元件之"極性反"框選區域 待測元件之LED區域 標準元件之"極性反"框選區域 重心 圖 3-12 區域與重心之代號整理 重心相對位移法需要兩筆資料:

(i) C(Ri_train)至 C(

R

LED_train)重心之距離: Y 座標距離 dy(C(Ri_train), C(

R

LED_train)) X 座標距離 dx(C(Ri_train), C(

R

LED_train))(ii) Ri_train之長 L(Ri_train)、寬 W(Ri_train)

(i)、(ii)皆可由標準元件資料庫加以運算得出。我們首先以「待測元件之 LED 區

域重心」C(RLED_inspection)為原點,向直角坐標之 X、Y 軸方向分別位移 dy(C(Ri_train),

C(

R

LED_train))、dx(C(Ri_train), C(R

LED_train))。位移之結果,即為待測元件之「極性36

寬 W(Ri_train)重新框選待測元件之極性反區域 Ri_inspection。以圖 3-13 說明重心相對

位移法。簡明起見,假設 C(Ri_train)至 C(

R

LED_train)位於同一 X 座標,即 dx(C(Ri_train),C(

R

LED_train))=0。(a) 圖示 dy(C(Ri_train), C(R LED_train))

(b) 計算待測元件之「極性反框選區域重心」C(Ri_inspection),

以 C(RLED_inspection)為原點,向直角坐標之 Y 軸正方向位移

37

(c) 圖示 L(Ri_train)、寬 W(Ri_train)

(d) 新產生待測元件之極性反區域 Ri_inspection ,以 Ri_train之長 L(Ri_train)、

寬 W(Ri_train)

38

利用重心相對位移法自動產生Ri_inspection後,接著算出Ri_inspection帄均灰階值

G(Ri_inspection )。 藉由觀察正常與極性反之影像可以發現,若待測元件發生極性反

現象,則其帄均灰階會較正常值高出許多,如表3-2,於是以下列虛擬碼,就可 以判斷出該元件是否具極性反。

Define a is a constant from training phase If G(Ri_inspection ) > α Then 極性反 End if 3.2.2.2 製程瑕疵型檢測 製程瑕疵型之瑕疵項目為表面不潔、缺口、電極遺失等。其中,表面不潔與 缺口之影像特徵,皆有 SMD-LED 區域灰階不均之現象;但不同的是,缺口 SMD-LED 區域灰階不均之暗處與邊緣連通,表面不潔則並非如此。因此,我們 將灰階不均處之較暗區域找出,若發現其與邊緣連通則為缺口,否則即為表面不 潔。我們以區域成長法將灰階不均之較亮區域 b 找出,再將這些區域邊緣修正後 取其最小包覆矩形 Recb,以最小包覆矩形減去灰階不均處,就可得出灰階不均之 較暗區域 d,此區域即可能為缺口或表面不潔發生處。為了分辨此兩者,首先找 出缺口區域 n,再以 d 減去 n 便能找出表面不潔區域。至於電極遺失情形,可計 算元件最小包覆矩形的長,與已訓練之閥值,加以判別,而得出檢測結果。流程 如圖 3-14 所示,將於下詳述之。

39 將成長區域填滿Fb 是否超出檢出 缺口設定規範 是 繼續後續步驟 缺 口 與 表 面 不 潔 檢 測 電 極 遺 失 檢 測 計算b之最小包覆矩 形Recb 對RLED_inspection進行 區域成長取出b 缺件、側翻、極性 反檢測 取出灰階不均暗區域 Recb - b= d 取出缺口候選區 Recb - Fb= c0 以重心相對位移法 計算待檢測元件之 缺口檢測區Rn_inspection 計算檢測區域之缺口 候選區c0∩Rn_inspection=c1 是否檢測缺口 與表面不潔 是 否 判定為瑕疵 --缺口 是否超出檢出 不潔設定規範 是 否 判定為瑕疵 --表面不潔 判定為瑕疵 --電極遺失 計算最小包覆矩形之 長rinspection rinspection < β 是否檢測電極遺失 判定無電極遺失 是 否 是 否 找出表面不潔區域 d– c – 非檢測區 否 候選區減去非檢測區 得真正之缺口區c 圖 3-14 SMD-LED 製程瑕疵型檢測流程圖

40 製程瑕疵型之檢測,可利用檢測人員於訓練階段之參數設定,判斷該項瑕疵 是否須進行檢測;若不需檢測,則跳過該項檢測演算法。首先檢測之項目為缺口 和表面不潔—兩者均有灰階不均之現象。首先,先對RLED_inspection進行區域成長, 其方法是取RLED_inspection區域中之灰階值為眾數的點,做為種子(seed),開始進行 區域成長,而後,我們將區域成長結果記為b。接下來,計算b之最小包覆多邊形, 並且加入邊緣修正得出

Rec

b ,將Rec

b 填滿後,減去b則為灰階不均之較暗區域d, d區域即可能為缺口或表面不潔發生處,如表3-5所示。 表3-5 分解說明找出灰階不均之暗處 Step 影像 著色區域 說明 (a) 原影像 具有缺口及表面髒汙之影像 (b) b 黃色區域為b, 以RLED_inspection進行區域成長得出 (c)Rec

b 綠色區域為填滿之Rec

b,

藉由計算b之最小包覆多邊形和 邊緣修正而得 (d) d 紅色區域d,為灰階不均之暗區 域,藉由Rec

b-

b而得41 缺口與表面不潔檢測 藉由觀察可以發現,表面不潔與缺口的差異在於灰階不均較暗處之位置會有 不同,缺口會與邊緣連通,而表面不潔則不會。故我們先將成長區域填滿為Fb, 以

Rec

b 對 Fb取差集後,得出缺口候選區c0,再將c0 與Rn_inspection取交集,可得 出框選區域欲檢測之缺口後選區c1,最後,再把c1減去非檢測區域則得出真正之 缺口區域c。 缺口區找到後,我們以全部灰階不均之較暗區 d 對缺口區 c 取差集d - c後, d - c 即為表面不潔之區域,此不潔之區域再扣除非檢測區域,得出欲檢測區域 之不潔區域。最後使用標準元件資料庫中,檢測人員設定的規範,判斷缺口區域 和表面不潔區域之面積是否在合格範圍內,以表3-6說明此檢測過程。42 表3-6 分解說明找出缺口與表面不潔之區域 Step 影像 著色區域 代號 說明 (a) Fb 黃色區域為Fb, 由填滿RLED_inspection而得 (b) c0 紅色區域 c0,為缺口後選區由

Rec

b-

Fb而得 (c) c1 紅色區域 c1缺口候選區, 由Rn_inspection∩c0而得 (註:藍色區域為缺口檢測區Rn_inspection) (d) c 紅色區域c為缺口區, 由 c1減去非檢測區而得 (註:白色區域為非檢測區) (e) 表面不潔 區域 紅色區域為表面不潔區域, 由灰階不均區域減去缺口區 再減去檢測區( d-c-非檢測區)而得 (註:白色區域為非檢測區) (f) 表面不潔 區域 紅色區域為表面不潔區域43

電極遺失檢測

電極遺失之情形,可觀察出,當電極發生遺失時,SMD-LED 區域之最小包 覆矩形的長將會縮短。故先分別計算元件最小包覆矩形的長 L;若 L 小於已訓練 之閥值β,即判斷為電極遺失,以虛擬碼描述如下:

Define βis a constant from training phase If L < β

Then 電極遺失 End if

44

第四章 系統驗證與結果

本章將依據第三章所提出之研究方法與架構,進行實際系統之建構。以下將 介紹整個檢測所使用到的設備、相關的參數實驗設定、及各個項目的檢測結果。 4.1 節為實驗所需之軟硬體設備,4.2 節為實驗測詴結果之數據與探討。4.1 實驗設備

本研究之實驗所用到之相關軟、硬體及實驗環境整理描述如下。 個人電腦(PC):使用 CPU 為 AMD Sempron(tm) 2400+ 1.6G,記憶體為 1G 攝影機(CCD Camera):使用 uEye1480c(最高解析度為 2560*1920 pixels) 鏡頭: 規格為 35mm 加 1 公分之延伸環(pixel size:22.099μm)。

光源系統:使用 MSQL-CW48 之白色方型光源為光源照明系統。

運動控制卡: Galil Motion Controller,為 PC 與步進馬達溝通訊號之介面。 步進馬達: 使用 muscle CM1-23L20 之馬達,幫助元件到達定位。

影像處理工具: MvTec Halcon 9.0.2,提供實驗中影像資料運算與資料分析。 程式語言: Microsoft Visual Basic.Net 2005。

45

4.2 系統參數訓練

此系統須訓練之項目有以下三項,以下依序說明其訓練之細節: (1) 最小距離分類器之 mk: 我們設計缺件、側翻,以及正常(無缺件或側翻)元件各 20 張,其 LED 區域 最小包覆矩形之面積,如表 4-1、圖 4-1 表4-1 缺件、側翻、正常之 LED 區域的最小包覆矩形之面積(單位:像素數) 號碼 側翻 缺件 正常 號碼 側翻 缺件 正常 1 23831 0 35070 11 21125 0 35538 2 24743 5 34923 12 21196 0 34250 3 22680 0 34919 13 20925 0 34927 4 20770 2 35474 14 20477 0 35456 5 21915 0 34165 15 20990 2 34590 6 20651 0 34347 16 21838 0 35698 7 21284 0 34760 17 23256 0 34540 8 21731 0 34947 18 23224 0 35338 9 21459 0 34536 19 23862 3 34760 10 22336 0 35192 20 24634 0 3492346 像素數 編號 圖 4-1 缺件、側翻、正常之 LED 區域的最小包覆矩形面積之分布圖 由圖 4-1 可看出三類元件之面積具有明確的分界,故可推論,「面積」此一特徵 將具有良好之分類效果。我們將式 3-1 之第 k 類別的帄均 mk算出,分別為 m1=22146、m2=0.6、m3=34917 其為提供檢測階段,待測元件面積之分類計算。 (2) 參數

α

(p.37): 第三章中我們提到,參數α

為決定極性反之閥值參數,若所對應框選之極性 範圍大於α

時,即可判定為極性反。 我們以30張極性反及30張極性正常(無缺件或側翻)之元件影像,訓練其極性 框選區域之帄均灰階值如表4-2、圖4-2。47 表4-2 極性反與極性正常之框選區域的帄均灰階值(單位:灰階值) 號碼 極性反 極性正常 號碼 極性反 極性正常 1 25 97 16 34 97 2 25 97 17 26 96 3 32 95 18 25 99 4 29 85 19 26 95 5 32 92 20 28 98 6 31 88 21 28 93 7 28 85 22 29 96 8 28 94 23 29 88 9 30 89 24 31 93 10 31 91 25 28 95 11 28 94 26 29 93 12 21 91 27 26 91 13 33 93 28 26 95 14 33 96 29 27 95 15 26 96 30 25 96

48 灰階值 編號 圖 4-2 極性反與極性正常之框選區域的帄均灰階值分布圖 由圖 4-2 可知具極性反之框選區域其帄均灰階值偏高,而非極性反之框選區域其 帄均灰階值則偏低,兩者可明顯區分。我們針對兩數列分別計算其帄均可得

α

極 性反 =93.4、α

非極性反=28.3 。再將兩帄均取其中間值(α

極性反+α

非極性反)/2,所得到的結 果為 60.9,由圖 4-3 可看出 60.9 可有效的分隔元件是否具極性反特徵。 編號 圖 4-3 閥值 60.9 可有效分隔元件是否具極性反特徵 灰階值49

(3) 參數 ß :

第三章中,參數ß

為決定電極缺失之閥值參數,若 LED區域之最小包覆矩形之 長度小於ß

時,即可判定為電極遺失。我們以30張電極遺失,以及30張電極正常 之元件影像,取其LED區域最小包覆矩形的長度如表4-3、圖4-4。 表4-3 電極缺失與電極正常之最小包覆矩形的長度(單位:像素數) 號碼 電極缺失 電極正常 號碼 電極缺失 電極正常 1 164 179 16 156 177 2 154 179 17 157 178 3 157 180 18 156 179 4 152 176 19 157 178 5 164 178 20 156 178 6 153 179 21 161 180 7 164 180 22 157 179 8 158 177 23 159 179 9 155 181 24 158 178 10 165 179 25 158 178 11 154 179 26 155 177 12 157 179 27 156 179 13 161 180 28 158 179 14 156 179 29 157 181 15 158 180 30 159 17850 編號 圖 4-4 電極缺失與電極正常之最小包覆矩形長度之分佈圖 上圖中,分布在圖下方之族群為電極遺失元件,可觀察到此一族群較為發散, 其原因為電極遺失之元件,其外形也會有些微變形,故其

ß

值(最小包覆矩形之 長度),之變異也較大。但兩者仍可明顯區分,我們先計算兩數列之帄均得ß

電極 遺失 =157.5、ß

電極正常=178.7。再將兩帄均值取其中間值(ß

電極遺失 +ß

電極正常)/2,得到結 果為 168.1,由圖 4-5 可看出 168.1 可有效的分隔元件是否具電極遺失特徵。 圖 4-5 閥值 168.1 可有效分隔元件是否具電極遺失特徵 像素數 像素數51

4.3 系統檢測實驗

4.3.1 分類測詴指標 在第三章中,我們提到所欲檢測之瑕疵為缺件、側翻、極性反、表面不潔、 缺口、電極遺失等六個項目。其中,缺件、側翻、極性反,以及電擊遺失等四個 瑕疵項目為使用者不須調整參數,且為人工易於判別之瑕疵,故我們將之歸類為 明確定義之瑕疵。反之,使用者可以或仍須調整檢測參數,且人工不易判別之瑕 疵,則歸類為非明確定義之瑕疵,共有表面不潔、缺口兩個項目。以下,將明確 定義與非明確定義之瑕疵分開做測詴及探討,並說明其分開探討之原因。 本實驗所測詴之指標為「瑕疵判別之正確性(Accuracy)」以及「瑕疵特徵之 重複性(Repeatability)」。瑕疵判別之正確性為自動檢測與人工比對後,兩者判別 結果相同程度之指標,其定義如式 4-1,以下將簡稱瑕疵判別之正確性指標為正 確性。 Φ identical Φ total Φ identical: 自動檢測與人工比對判別相同之個數 Φ total : 總待側元件數52 我們將正確性作為測詴具明確定義的瑕疵(缺件、側翻、極性反、電極缺失) 之指標,其原因為,明確定義之瑕疵具明確的瑕疵規範,可藉由與人工檢測比對 而計算出其正確性,故以瑕疵判別之正確性為其衡量指標。 而非明確定義之瑕疵(表面不潔、缺口)則無法以人眼精準地觀察待檢物是否 超出規範,例如: 人眼很難精準地目視出待檢之 LED 表面不潔面積是否大於所 設定的規格(如幾公厘或 pixel 數),灰階不均的對比程度(Region Growing 之 Tolerance)等。故針對非明確定義之瑕疵,我們不以正確性來衡量(不加以判別其

是否為瑕疵),而是以另一個指標「瑕疵特徵之重複性」衡量之。

我們首先定義瑕疵特徵之重複性。重複性為 Mandel 於 1972 年[6]提出,用 以衡量量具的重要指標之一,其將重複性定義為: 「在同一實驗室內,重複測量 相同的樣本時,量測結果之變異程度」;本論文另以 Montgomery and Runger 在 1993 年[7]研究中,估算重複性變異之方法,針對 LED 表面灰階值不均處之面積, 進行重複性變異( )之計算。其概念為,假設有 J 個作業員,N 個樣本, 首先計算第 j 個作業員對 N 個樣本重複測量所得出之 N 個全距之帄均 ,如式 4-2 為第 j 個操作員重複測量的第 n 個樣本之全距。 再來,計算 J 個作業員的 之帄均 ,如式 4-3

53 最後,再以 除以一統計係 d2,便可算出重複性變異值 ,如式 4-4。 其中,d2為一可調整之係數,與樣本大小(N)及測詴次數有關,由附錄 A 可查得。 表 4-4 為瑕疵項目所使用指標與指標定義之整理。 表4-4 瑕疵項目所使用之指標 衡量指標 正確性 重複性 瑕疵型別 明確定義瑕疵 非明確定義瑕疵 說明 具明確瑕疵規範,不需調整參數 具可議瑕疵規範,須調整參數 瑕 疵 類 型 缺件 表面 不潔 側翻 缺口 極性反

54 電極缺失 公式 Φ identical Φ total ,j=1…..J +

55 4.3.2 實際測詴 以下將分別探討本論文所進行實驗之正確性與重複性 第一部分 正確性測詴結果與分析: 此階段針對明確瑕疵(缺件、側翻、極性反、電極遺失) 做正確性之測詴, 故將設計待測樣品具有此明確瑕疵特徵(缺件、側翻、極性反、電極遺失)。我們 以 150 個 LED 作為測詴樣品,其中具有缺件、側翻、極性反、電極遺失之元件 各占總數 1/4(30 個),其餘 30 個為不具明確瑕疵之元件;每個元件檢測一次,其 結果說明如下。 經本論文所提之自動檢測系統檢測後,與人為設計檢測之結果以式 4-2 進行 正確性之計算,結果如表 4-5: (1) 正確性:電腦檢測結果與人為設計檢測結果一致之情形,共有 118 個。

(2) False Positive Rate: 人為設計檢測結果為無明確瑕疵,但電腦自動檢測之結果具

明確瑕疵,即自動檢測為誤判之情形,共有 2 個。

(3) False Negative Rate: 人為設計檢測結果為具明確瑕疵元件,電腦自動檢測結果無

明確瑕疵,即自動檢測漏判之機率,共有 0 個。

表4-5 第一階段檢測結果統計

項目 結果

正確性 98.3% (118/120 *100%) False Positive Rate 2.7% (2/120 *100%)

56 於此次的測驗中,有兩個樣本出現誤判之情況,其原因為電極與背景色非常 相近,可能是取像時光源之控制過暗所導致,如圖 4-6(a)所示,故二值化後,將 電極誤判為背景,選取 LED 區域最小包覆矩形之長度,加以判斷後,便呈現電 極缺失之情況,如圖 4-6(b)。 (a) (b) 圖 4-6 (a)電極過暗(電極與背景色非常相近)之影像圖 (b)電極過暗影像之最小 包覆矩形 第二部分 重複性測詴結果與分析: 第二階段針對表面不潔與缺口面積之檢測重複性進行測詴與分析,此次以 170 個 LED 作為測詴樣品,每個 LED 皆重複取三次影像進行檢測,總測詴次數 為 510 (170*3) 次。測詴之結果,我們以式(4-2)、(4-3)計算,得到帄均全距( ) 為 8.629 pixels,而重複性變異 ( )則由式(4-4) 之帄均全距除以 d2 ( /d2) =8.629/1.69 ≒5.11 (pixels)。 造成重複性變異的原因主要有以下幾點 1. 取像環境 因為本實驗檢測過程,為常態環境下進行,故隨著捲軸移動,重複取像

57 時可能因微塵沾附,而造成灰階值不均之面積有所變異。 2. 機構位移 固定料帶之機構,雖可輔助待測元件至檢測可視範圍(Field of View, FOV),但待測元件仍會發生些許位移狀況,故反射光線之位置會有些許不同, 在重複取像時,某些表面像素之灰階值可能會發生些許改變(變淡或變暗)之 情況,所以造成灰階值不均之面積有所變異。

58

第五章 結論與建議

5.1 研究結論

本研究設計與開發一套側照式 SMD-LED 之自動光學檢測系統,可針對側照 式 SMD-LED 進行缺件、側翻、極性反、表面不潔、缺口、電極遺失等六項瑕疵 進行檢測。系統包含了硬體機構、軟體系統與檢測演算法。 硬體機構方面,以符合封測現場實際之生產狀況而設計,馬達帶動收料及入 料轉盤之轉動,以幫助元件定位至檢測可視範圍,再由取像機構擷取元件影像; 軟體系統與檢測演算法則具有高檢測正確性,以及低重複變異性之檢測能力。除 此之外,其所具備之參數調整功能,及人機互動設定框選區域之操作介面,可提 升系統因應現場環境之穩健性(robust)外,亦可讓封測廠根據下游不同之客戶品 質需求,做彈性化之調整。 透過本研究設計與開發之系統,除了可提升側照式 SMD-LED 品質與檢測效 率外,也可針對檢測所辨識、歸類之瑕疵種類數量,統計後回饋予相關生產製造 單位,協助追蹤瑕疵成因,以釐清製程可再繼續改善之處,讓品質管理更臻完善。 本研究之單顆元件檢測演算法時間小於 195 毫秒,其詳細如下表所示 表5-1 單顆元件檢測演算法各項目所需時間(單位:毫秒) 項目 取像 側翻、缺件 極性反、 電極遺失 表面不潔 缺口 時間(單位:秒) 46.12 15.62 42.25 45.18 46.6159

5.2 後續研究討論與建議

本研究所設計之硬體架構與軟體檢測,雖然可以有效提升品質檢測能力,但 依照目前之設計,仍有以下可持續提升及發展之處 (1) 硬體機構 目前硬體控制機構為研究測詴機構,非商用之精密機構,故其仍具改進 之空間,例如:定位準確度、光源模組自動調整適應等,使取得之影像品質 更加穩定。 (2) 軟體方面 檢測軟體於訓練階段,提供檢測人員調整灰階值不均之允許範圍 (Region growing 之 Torrance),而未包含如何設定才可達欲設定之目標,然而此值為決定檢測結果之重要參數之一,故此處可再增加輔助檢測人員設 定之參考,以讓檢測結果更可快速符合所需。 (3 ) 檢測環境 目前測詴環境為常態下進行,取像可能受微小灰塵影響,故此部分建議 可於無塵室取像測詴,以減少外在因素之干擾。另外,實際產線待測數量 甚多,環境也較為複雜,故可持續測詴系統,以發現任何潛在需改善之處, 使之更為穩健。 (4) 其他型號之開發 本系統以側照式 SMD-LED 其中一型號為基礎,進行開發。其側照式 SMD-LED 型號眾多,但外觀幾何上仍有些許差異,未來可統合各型號之側 照式 SMD-LED,開發一套通用系統,以利實務之應用。

60

參考文獻

[1] B. G. Batchelor, D. A. Hill and D. C. Hodgson, Automated Visual

Inspection, IFS (Publications) Ltd., 1985

[2] “Blob Analysis” in Active MIL user guide, 7th ed.: Matrox Electronic systems Ltd., pp.129-131, 2002.

[3] E. R. Davies, Machine vision: theory, algorithms, practicalities, 2nd ed.:

Academic, pp. 647-661, 1997.

[4] E. N. Malamas, E. G. M. Petrakis, M. Zervakis, L. Petit, and J. D. Legat,

“A survey on industrial vision systems, applications and tools,” Image and Vision Computing, vol. 21, pp. 171-188, 2003.

[5] N. Otsu, “A Threshold Selection Method from Gray Level Histograms”, IEEE Transactions on Systems, Man, and Cybernetics, SMC-9, 62-66,

(1979)

[6] Mandel, J., “Repeatability and Reproducibility,” Journal of Quality

Technology, Vol.4,No.2,pp.74-85

[7] Montgomery, D. C. and Runger, G. C. “Gauge Capability Analysis and

Designed Experiments, Part I : Basic Methods,” Quality Engineering,

Vol.6,No.1,pp.115-135

[8] P. K. Sahoo, S. Soltani, and A. K. C. Wong, “A survey of thresholding

techniques,” Computer Vision, Graphics, and Image Processing, vol. 41, pp. 233-260, 1988.

61

[9] L. Shapiro and G. Stockman, Computer Vision, Prentice Hall, 2002

[10] 顏清居,”應用電腦視覺技術與印刷電路板自動插件之元件檢測”,國立 交通大學工業工程與管理學系碩士論文,2000 [11] 彭欲光,”應用電腦視覺技術於表面黏著元件印刷電路板之自動檢測系 統設計與開發”,國立交通大學工業工程與管理學系碩士論文,2000 [12] 原著:福岡 義孝、審閱:陳信文、譯者:王姝雯,『電子構裝技術』, 普林斯頓國際有限公司,2005。 [13] 溫紹芳,“逆向工程中二維圖形特徵線之彈性擷取與綴合系統”,國立交 通大學工業工程與管理學系碩士論文,1997。 [14] 劉如熹,”白光發光二極體製作技術-由晶粒金屬化至封裝”,p27-30, 2009 [15] LED 產業網,” 技術專欄--SMD 表面黏著 LED 的生產流程”,上網日 期:2010/1/25,網址: http://www.ledinside.com.tw/smd_led_process_200802。 [16] Wikipedia ,”機器視覺”,上網日期 2010/1/20,網址: http://zh.wikipedia.org/wiki/%E6%9C%BA%E5%99%A8%E8%A7%86% E8%A7%89 [17] 梁有燈,”機器視覺在 BGA 銲球尺寸量測上之應用”,中華大學機械與 航太工程所碩士論文,2001 [18] 陳賢義,”視覺技術在線上檢測之應用”,機械工業雜誌 6 月號-自動化 感測技術專輯,pp. 267-279, 1993 [19] 江巧玉(2002),“量測重複性與再現性的分析研究”,成功大學統計學 研究所,碩士論文。

62

附錄 A

表 A[19]: (轉換帄均全距為標準差之因子)

k=總樣本數(每個被測量之總次數) n=樣本數(每個零件被測量之次數)