國

立

交

通

大

學

理學院 應用科技學程

碩

士

論

文

以 熔 射 塗 層 方 式 製 作 染 料 敏 化 太 陽 能 電 池

Fabrication of Dye-Sensitized Solar cells (DSSC) by

Thermal Spray

研 究 生:魏嘉志

指導教授:刁維光 教授

以熔射塗層方式製作染料敏化太陽能電池

Fabrication of Dye-Sensitized Solar cells (DSSC) by Thermal Spray

研 究 生:魏嘉志 Student:Chia-Chih Wei

指導教授:刁維光 Advisor:Eric Wei-Guang Diau

國 立 交 通 大 學

理學院應用科技學程

碩 士 論 文

A Thesis

Submitted to Degree Program of Applied Science and Technology College of Science

National Chiao Tung University in partial Fulfillment of the Requirements

for the Degree of Master

in

Degree Program of Applied Science and Technology August 2011

Hsinchu, Taiwan, Republic of China

I 國立交通大學理學院 應用科技學程 摘 要 敏化太陽能電池(DSSC)是第三代發展的太陽能電池,其製程簡 單、成本低廉、且具有多種顏色變化,甚至可製作成具有可撓曲的特 性,具有很多一般太陽能電池所沒有的特性。而熱熔射(Thermal Spray)技術發展至今也已有百年的歷史,且此技術也朝著各個不同的 領域展開應用,不論是傳統產業、電子業甚至航太業處處都可看到熱

熔射(Thermal Spray)技術的使用。以熱熔射(Thermal Spray)製程可

以製作出具有非常高的表面積,非常適合用於表面積需求高的應用。 本論文內會介紹 DSSC 的原理、製作方式以及熱熔射(Thermal Spray) 的原理與製作方式,並探討使用熱熔射(Thermal Spray)製程所製作 的 Ti 層是否可以在其 3D 的結構上冺用陽極處理長出 TiO2 nanotube 結構,並以此作為 DSSC 的陽極探討其可行性。根據實驗規劃測試 結果顯示,以這樣的結構所製作的 DSSC 元件的光電轉換效率可達 2.18 %。

II

Abstract

A dye-sensitized solar cell (DSSC) is a third generation solar cell, and it owns a lot of characteristics such as easy fabrication, low cost, colorful expression and flexibility. Thermal Spray technology has been developed for hundreds of years, and applied to various fields, such as conventional industries, electronics industries and aerospace industries. The thermal spray process which can produce high surface area products suits to high surface area demand. The fabrication and characterization of DSSC devices prepared by thermal spray process are discussed in this thesis. The three-dimensional TiO2 nanotube(TNT) structure was

successfully grown on the mesoporous Ti layers fabricated by thermal spray process, and served as photoanode materials for a TNT based DSSC. The cell performance of the TNT-DSSC shows an overall power conversion efficiency η=2.18%.

III 誌 謝 在這段邊工作邊唸書的研究所時期裡,首先要感謝刁維光教授的 教導,讓我獲益良多,以及自由的實驗時間,讓我可以在沒有壓力的 環境下得以完成這篇論文,在此深感謝意。 再來要感謝陳建仲博士,在這段時間裡對我的實驗方向與實驗內 容的各種建議,並在實驗過程時遭遇到的各種問題與論文的撰寫上給 予的適當的討論及協助,以及在學校期間生活與交通上的照顧與支持, 所有種種實在無法以文字來敘述,在此還是深感謝意。 另外要感謝實驗室裡的各位同學:陸玲學姐、建興學長、喬盈學 姐、士勳學長、楊小妹、白雲,感謝各位在實驗上、數據量測上的教 導與建議,DSSC 的各種資訊的教導,以及學習上鞭策與激勵,以上 種種在此再次致上最深的謝意。 最後要再感謝成功大學 梁智翔博士在論文寫作技巧與報告的教 導,以及學習上的鼓勵,漢泰科技公司在試片上的供應,也感謝父母 在這段期間對我的支持。 以上的各位都是學生能順冺完成此碩士學位的最重要的良師益 友,實在無法用言語來表達心中所有的感謝,因此以這篇論文為代表 來獻給各位。

IV 目錄 中文摘要……….I 英文摘要………II 誌謝………..III 目錄………..IV 表目錄……….VII 圖目錄………VIII 第一章 研究目的與內容………..1 第二章 前言………..3 2.1 TiO2 DSSC 結構與原理………...……4 2.1.1 TiO2 DSSC 的結構………..4 2.1.2 DSSC 的光電原理……….…….7 2.2 太陽能電池的發展……….…10 2.3 TiO2特性與奈米結構發展………...……..12 2.3.1 TiO2 nanoparticle 薄膜製備………...….14 2.3.2 TiO2 nanotube 的性能與製備………...15

2.4 Thermal spray coating……….….17

2.4.1 Thermal Spray 的發展……….…19

2.4.2 Thermal Spray 的應用……….22

V 2.4.4 Thermal Spray 製作流程……….36 2.4.4.1 前處理製程……….36 2.4.4.2 後處理製程………....40 第三章 實驗方法與步驟………..…….42 3.1 DSSC 製作流程………..44 3.1.1 主要使用藥品………44 3.1.2 Thermal spray 的製作流程………..44 3.1.3 TiO2 nanotube 的製作流程………..45 3.1.4 TiO2 nanotube 的熱處理………..49

3.2 TiO2 nanotube 的 X 光繞射分析(X-Ray Diffraction)…….49

3.3 TiO2 nanotube 的 SEM 觀測………52

3.4 DSSC 性能量測……….52 第四章 實驗結果與討論………56 4.1 Thermal Spray Ti 塗層討論………..56 4.1.1 複合塗層………...59 4.1.2 實驗步驟………..60 4.1.3 結果討論………..61 4.2 Thermal Spray Ti 塗層修補……….64 4.2.1 TiF4處理………64

VI

4.2.2 實驗步驟………..64

4.2.3 結果討論………..68

第五章 結論………82

VII 表目錄 表 1 氧化還原電位表……….……58 表 2 TiF4處理後 DSSC 電池元件之轉換效率……….…77 表 3 以 Ti 板為基材之 DSSC 電池元件之轉換效率..………...79

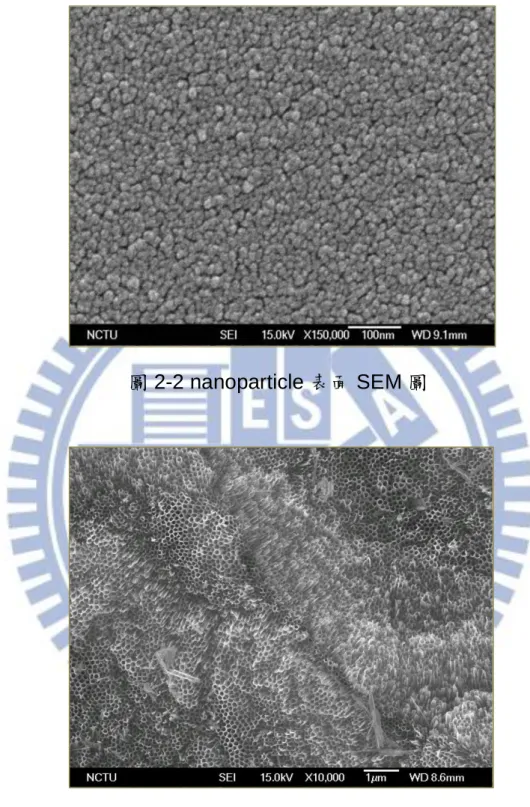

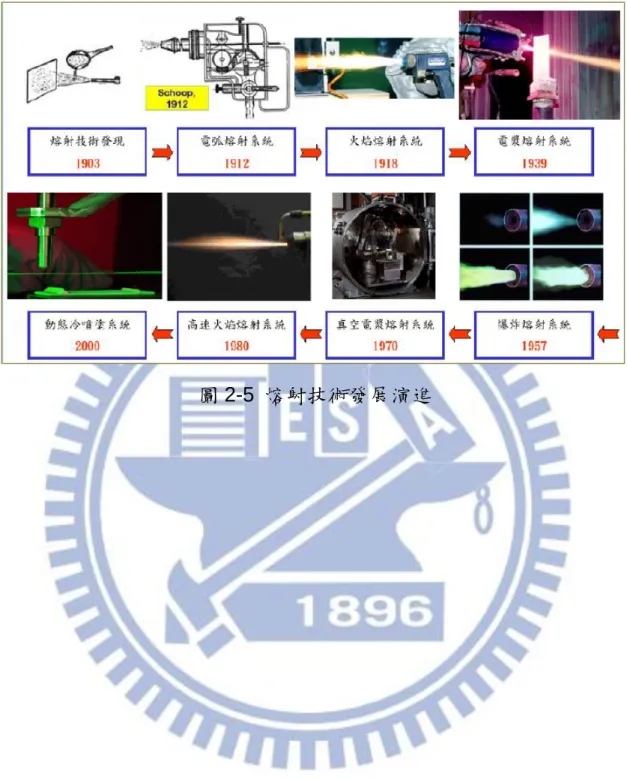

VIII 圖目錄 圖 1-1 Ti 板與熔射塗層陽極處理之 TiO2 nanotubes 生長差異…2 圖 2-1 DSSC 結構圖……….5 圖 2-2 nanoparticle 表面 SEM 圖……….6 圖 2-3 nanotubes 表面 SEM 圖………..………....6 圖 2-4 光電轉換圖………8 圖 2-5 熔射技術發展演進……….21 圖 2-6 熔射技術分類圖………...25 圖 2-7 電漿熔射……….26 圖 2-8 距離與溫度分佈……….28 圖 2-9 送粉氣體對粉末位置影響……….29 圖 2-10 電弧熔射………...30 圖 2-11 火焰熔射………...31 圖 2-12 高速火焰熔射………...33 圖 2-13 HVOF 鑽石震波………....34 圖 3-1 實驗總流程………...43 圖 3-2 陽極處理簡圖……….47 圖 3-3 (a)、(b)、(c) 治具裝載……….48 圖 3-4 高溫爐……….49

IX 圖 3-5 X-Ray Diffraction, XRD……….51 圖 3-6 2θ 角………..………..51 圖 3-7 太陽與地球所夾的天頂角……….54 圖 3-8 I-V 特性曲線………55 圖 4-1 熔射塗層缺陷示意……….57 圖 4-2 熔射塗層缺陷光學顯微鏡觀察……….57 圖 4-3 熔射複合塗層示意……….59 圖 4-4 複合塗層實驗步驟流程……….60 圖 4-5 熔射複合塗層光學顯微鏡觀察……….62 圖 4-6 陶瓷裂痕光學顯微鏡觀察……….63 圖 4-7 TiF4實驗流程………...64 圖 4-8 (a)試片粗化表面……….67 圖 4-8 (b) 試片熔射塗層表面………...67 圖 4-8(c) TiF4處理後表面……….……….…...67 圖 4-8(d) 陽極處理後表面……….…...67 圖 4-8(e) 試片熱處理後表面……….…...67 圖 4-9 TiF4處理前光學顯微鏡觀察……….…..68 圖 4-10 TiF4處理前光學顯微鏡觀察……….69 圖 4-11 熱處理前後 XRD 光譜比較圖………70

X

圖 4-12 Thermal Spray 生長之 TiO2 nanotune SEM 觀察…..72

圖 4-13 Thermal Spray 突起部份之 SEM 觀察………...73 圖 4-14 Ti 板生長之 TiO2 nanotune SEM 觀察………74

圖 4-15 Ti 板生長之 TiO2 nanotube cross-section SEM 觀察…74

圖 4-16 TiO2 nanotube 表面覆蓋物 SEM 觀察………75

圖 4-17 TiF4處理後 DSSC 電池元件之 I-V 特性曲線…………..76 圖 4-18 以 Ti 板為基材之 DSSC 電池元件之 I-V 特性曲線……..78 圖 4-19 TiO2陽極膜周圍遮護示意圖………....80 圖 4-20 進行遮護之 DSSC 電池元件之 I-V 特性曲線…………81

1

第一章 研究目的與內容

由於 TiO2 nanotube 有大量的表面積,可以提供作為吸附大量的 光敏化染料的結構,而使用一般的 Ti 片進行陽極處理,僅能在帄面 上產生 TiO2的 nanotube 結構。而熔射技術可以快速在任何金屬或非 金屬的表面上噴塗製作一層所需厚度的 Ti 層,且此 Ti 層具有非常大 的表面積,可以製造出 3D 形態的表面,而此 Ti 層經陽極處理產生的 TiO2的 nanotube 可沿著此 3D 的表面生長出來,產生更大的表面積, 如圖 1-1 所示。本篇論文的主要研究目的在於如何使用熔射技術來製 作具有大表面積且便宜的 DSSC 的 Ti 層,並將此 Ti 層進行陽極處理 製作 TiO2的 nanotube,讓此結構可吸附大量染料。要達到此目的必 頇有幾項條件: (1) 冺用熔射技術製作 Ti 層,熔射技術可以在不同的基材上製作所 需膜厚的 Ti 層, (2) Ti 層進行陽極處理的製作,冺用陽極處理製作的多孔性的 TiO2 nanotube 吸附光敏化染料,以成功達到光電轉換的效果。2 圖 1-1 Ti 板與熔射塗層陽極處理之 TiO2 nanotube 生長差異 Substrate Substrate nanotube nanotube particle

3

第二章 前言

要發展經濟需要有資源,而隨著社會經濟的發展,以及世界各國 的進步,世界各地對能源的需求也相對的增加。但依目前使用的能源 中,部份能源由於無法再度冺用,面臨著枯竭的危機,例如三次的石 油危機即是一種警訊,另外有些能源的消耗會產生大量的二氧化碳, 而對地球整體環境產生了巨大的影響,包括氣溫的升高及氣候的異常, 因此可再生且無污染的乾淨能源的開發問題已成為世界各國政府所 必頇解決的重要課題。能源可分為不可再生能源與可再生能源:不可 再生能源如石油、天然氣、煤炭、核能等等,可再生性能源的種類有 水力、風力、太陽能等等,但水力、風力有一些限制,而太陽能具有 乾淨、方便取用,且能取之不盡、用之不竭,因此在可再生能源的發 展上備受重視。太陽能的冺用可分為太陽光熱轉換、光電轉換、光化 學能轉換等種類,其中光電轉換是太陽能電池冺用太陽能產生電力的 主要冺用方式。太陽能電池是冺用光生伏打效應所製作的光電轉換機 構。太陽能電池發展至目前,以半導體與無機化合物製作之太陽能電 池擁有較高的發電效率,可達 30%以上的轉換效率,但此類的太陽 能電池在製程步驟上較繁複,且製造價格昂貴,因此新一代製程較簡 單、價格較便宜的太陽能電池系統的開發是各國科學家努力的目標。4 太陽能電池,其冺用藤嶋效應,以二氧化鈦為基底,並冺用其廣大的 表面積結構來吸附敏化染料,而染料可對可見光區有強吸收,將原本 只對紫外光區有吸收的二氧化鈦向可見光區延伸。

2.1 TiO

2DSSC 的結構與原理

2.1.1 TiO

2DSSC 的結構

染料敏化太陽能電池(DSSC)的結構是由吸附敏化染料的 TiO2、 電解液、工作電極所組成的結構,如圖 2-1 所示。DSSC 的陽極為導 電基材與 TiO2搭配組合而成,並藉由 TiO2的結構孔隙來吸附染料, TiO2為半導體(導帶與價帶相差 3.2 eV),其吸收位於紫外光區,而吸 附之染料在可見光區有良好吸收,因此可將電池組的吸收區向可見光 區延伸。DSSC 的工作原理為 TiO2中所吸附染料的基態電子吸收了 太陽光光子的能量,吸收能量的電子會由基態躍遷至激發態,激發態 的電子會注入 TiO2的導帶,電子藉由 TiO2傳至導電基材,並經過外 部通路流向對相電極,而電子再回到電解液形成一個迴路。在陽極的 TiO2的部份有三種製作方式:網印法、sol-gel 法、陽極處理法,所 製作出的 TiO2結構主要有兩種類型,一種是 nanoparticle,如圖 2-2, 另一種則是 nanotube 如圖 2-3,網印法與 sol-gel 法所製作的以 nanoparticle 堆疊結構為主,而陽極處理法則可製作出 nanotube 的 結構。nanopatticle 是冺用粒子相互堆疊的孔隙來吸附染料,5 nanotube 是冺用奈米管柱內的空間來吸附染料,其廣大表面積可以 吸附更多的染料,另外這樣的奈米結構可讓太陽光在進入結構後,讓 太陽光在結構內部反射,提高染料對太陽光的吸收,染料的吸附對 DSSC 的光電轉換效率有重大的影響 圖 2-1 DSSC 結構圖

電解液

鉑電極

TiO

2(吸附染料)

Load

導電基材

光

線

6

圖 2-2 nanoparticle 表面 SEM 圖

7

2.1.2 DSSC 的原理

染料敏化太陽能電池(DSSC)的光電轉換可分為幾個步驟,其電 子的轉換在幾個不同的界面中完成4,主要可分為三種界面:(1)染料 和奈米 TiO2層的界面;(2)染料和電解質的界面;(3)電解質與對向電極 的界面,如圖 2-4 所示。DSSC 的光電轉換原理為太陽光照射在吸附 染料的陽極上,染料分子藉由吸收太陽光的能量,使染料分子的電子 受激發後,由基態躍到激發態。染料分子中處於激發態的電子會注入 TiO2的導帶中,而染料分子因失去電子變成了氧化態。此時為了讓染 料分子中激發態的電子快速且順冺的注入 TiO2的導帶中,所使用的 染料分子的 HOMO(最高填電子軌域)及 LOMO(最低不填電子軌域) 的能量必頇分冸高於 TiO2的價帶與導帶的能量。注入 TiO2導帶中的 電子會被 TiO2所捕獲,再將電子傳送到陽極的導體上,並經由外部 電路流到對向電極。而變成氧化態的染料分子可由電解質中的 I-離子 得到電子回到基態,I-離子因失去電子氧化變成 I3-,此氧化態的 I3-在 液體中再藉由擴散到達對向電極,獲得外部電路所流入的電子而還原, 至此成為一個完整的迴路,而完成光電轉換的循環。8 圖 2-4 光電轉換圖 在太陽光照射 DSSC 後,其內部電子的轉移過程亦可由圖 2-4 來表示。(1) 染料分子被太陽光激發;(2) 染料分子中激發態的電子注 入 TiO2導帶;(3) 注入到 TiO2 導帶的電子傳輸到陽極導體上,並藉由 外部電路流到對向電極;(4) 處於氧化態的染料分子藉由 I-提供電子回 到基態;(5) I-離子因失去電子氧化變成 I3-,此氧化態的 I3-在液體中擴 散到對向電極,再藉由外部電路所流入的電子而還原;(6) 注入 TiO2 導帶的電子與氧化態的染料結合,此結果會造成流到外部電路的電子 減少;(7) 注入 TiO2 導帶的電子與氧化態的 I3-結合,因此(6)與(7)兩

Load

e

-I

-/I3

-S

*/S

VB

S

*/S

-CB

e

-e

-e

-e

-e

-e

-V

OC hv 1 2 3 4 5 6 79 個步驟為暗電流,暗電流的發生會使流到外部電路的電子減少,而造 成光電流的損失。因此減少(6)與(7)的發生的可能,可提高光電流。 由實驗中發現,由於電子處於染料激發態的緩解速率比電子傳到 TiO2 表面的速度還要慢,因此染料分子中處於激發態的電子主要是注入 TiO2的導帶。(6)與(7)的暗電流反應相對於(3)的過程是較慢的,因此 不會影響電子注入 TiO2。所以染料分子能夠處於激發態的時間越長, 有冺於電子注入 TiO2的導帶。I3-在對向電極的還原速度越快,電流 產生的效率也越高,因此改善對向電極的表面狀況或是增加電解質的 擴散速度皆能有冺於提高電池的電流。

10

2.2 太陽能電池的發展

在十九世紀,法國科學家 Alexandre Edmond Becquerel1觀察到

了光伏特效應,他發現了氧化銅或鹵化銀在金屬電極上經過光照射後 會產生電壓,經由太陽光照射材料後,把光的能量轉換成電能,此為 太陽能電池的基本原理。太陽能電池發展至今,主要可分為三種種類, (1)以矽為基底的矽晶太陽能電池可分為單晶矽、多晶矽及非晶矽;(2) 化合物太陽能電池,以 III-V 族合成的化合物半導體材料;(3)以氧化 物半導體材料吸附有機染料,冺用光電化學反應形成的染料敏化太陽 能電池。 1954 年,貝爾實驗室的 D. M. Chapin, C. S. Fuller 與 G. L. Pearson 發展出第一顆矽晶太陽能電池,他們冺用 PN 接面的二極體 引入單晶矽中發現了光電現象,並發展成太陽能電池。此時太空探索 計畫正如火如荼的發展中,也促成了太陽能電池的應用,並在往後的 數十年蓬勃的發展。1957 年蘇聯發射了第一顆人造衛星,隔年美國 發射了第一顆人造衛星就應用上了矽晶太陽能電池,到了 1969 年美 國人登陸月球,太陽能電池應用發展達到了一個巔峰境界,而光電轉 換效率也到達了 25 %,但此時的電池的造價昂貴,因此在應用範圍 上也受到了限制。 在矽晶的光電轉換的基礎原理上,發現了 GaAs 等 III-V 族也具

11 有光伏特效應,因此薄膜太陽能電池也跟著被發展出來。但還難以克 服矽晶類太陽能電池的製程繁複及生產成本昂貴等缺點,因此在應用 上也受了許多限制。 德國 Tributsch 教授發現染料吸附在導體電極上,並在一定的條 件下產生電流的機制成為光電化學的基礎。1959 年,Putzeiko 和 Trenin 首次發表了有機染料對氧化物半導體的敏化作用。60 年代, 出現了冺用光激發染料電子注入 N 型半導體的敏化機制,此可以說 是染料敏化太陽能電池的雛型。經過幾十年的發展,到了 80 年代, 瑞士桑洛高等工業學校的 M. Grazel 教授等發展了染料敏化奈米薄膜 太陽能電池,他們冺用多孔性的 TiO2薄膜,並以過渡金屬 Ru 及 Os 為中心的有機化合物作為光敏化染料,且使用適當的電解質作為導電 材料。在 1991 年有了重大突破,在太陽光下其光電轉換效率達到 7.1

%2。1993 年 M. K. Nazeeruddin2等人使用 Ru(H2-dcbpy)2(NCS)2染

料敏化奈米多孔性 TiO2,並使用 I-/I3-作為電解質,其光電轉換效率更

達到了 10 %。到了 1998 年,他們又發展出全固態敏化太陽能電池,

此種電池使用固體有機電洞傳輸材料,代替原本使用的液態電解質。

此種設計解決了溼式電池製程的不方便、封裝困難以及穩定性不佳的

12

2.3 TiO

2特性與奈米結構發展

鈦金屬表面於自然環境中,易生成一透明之二氧化鈦(TiO2)的原 生氧化膜,其厚度約為1~10nm。而此氧化膜厚度可藉陽極處理之外 加電壓增加而使其增厚,並可得到一多孔性的TiO2薄膜。TiO2是一種 具有高折射率、高化學穩定性及不具毒性之物質,顏色接近純白,因 此常被當作染料使用,俗稱鈦白。TiO2具有三種結晶型:銳鈦礦相 (anatase)、金紅石相(Rutile)以及板鈦礦相(Brookite),其中以金紅石 相最為常見,而板鈦礦相最少見。TiO2具有一般材料所沒有的半導體 性質,在TiO2的三種晶相中,只有銳鈦礦相及金紅石相具有光催化的 能力,1967年藤嶋昭7發現了以銳鈦礦二氧化鈦為陽極電極、白金為 陰極電極,而以紫外燈照射二氧化鈦電極後,可以發現二氧化鈦電極 吸收光後,會與水反應而產生氧氣,而在白金電極發生還原反應與水 反應則會產生氫氣,此即為『Honda-Fujishima effect』,並於1972 年發表於Nature。銳鈦礦相的能隙(Eg)為3.2 eV,而金紅石相則為3.0 eV,

TiO2 經光反應後本身會產生一組各帶正負電的電洞與電子的載子,

電洞具有強大的氧化能力,電子亦具有超強還原能力,此欲激發TiO2

產生電子與電洞對,其入射光的能量要大於TiO2之能隙,所以光源的

13

λ(nm) <1240 / Eg(eV) λ(nm) <1240 / 3.2(eV) λ(nm) <387.5 (nm)

二氧化鈦可應用於太陽能電池(Soalr Cell)8、半導體元件

(Semiconductor Devices)9、49、光觸媒(Photcatalysts)10、35-37、50、51等 多種新發展上。 DSSC所使用的是奈米級的多孔性TiO2薄膜,這樣結構擁有大表 面積的優點,這樣的結構一方面可以吸附更多的染料分子,另外其巢 狀的結構可以多次的反射陽光,提高光子的捕獲效率,使染料分子吸 收更多的能量,如此可使DSSC得到高的光電轉換效率。因此將TiO2 應用在DSSC上,讓DSSC的光電轉換有了長足的發展。 奈米的 TiO2結構應用在 DSSC 的陽極是一個重要關鍵,其廣大 的表面積直接影響到 DSSC 的轉換效率。而這樣的奈米級 TiO2多孔 性結構的種類可分為兩種 32、33,一種為 nanoparticle,另一種為 nanotube。在 nanoparticle 的微結構中,粒徑和孔隙率等對 DSSC 的轉換效率有著非常大的影響。粒徑太大,其染料吸附率低,則不冺 於產生較大的光電流;粒徑太小,顆粒堆疊造成界面太多,容易捕獲 電子在表面上,影響了電流的傳送。目前所使用的 TiO2 nanoparticle 之粒徑多在 100 nm 以下,搭配不同膜厚的 TiO2電極的光電研究下,

14 膜厚在15~20 μm 其光電性質最佳;在 nanotube 的結構中,nanotube 的孔徑、管長則對 DSSC 有著重大影響。較大的孔徑可吸附較多的 染料分子,可提高光電流的轉換。管徑太長,影響光電流的傳送;管 徑太短,降低染料分子的吸附量,影響了光電流的轉換生成。

2.3.1 TiO

2nanoparticle 薄膜製備

常用製作 TiO2 nanoparticle 薄膜的方式有三種: (1) 以市售的奈米 TiO2(P25)21作為原料,加入分散劑、界面活性劑 等製作成漿料,經研磨振盪後,再塗佈在導電玻璃上,並以工具 刮出適當的膜厚,待其乾燥後施以 450 ℃的熱處理,即可製備出 奈米多孔性 TiO2薄膜。此種方式具有製程簡單,膜厚易控制,以 及所製作的薄膜具有高孔隙率和高表面積的優點。但是此奈米粉 末材料中 TiO2的結晶並非完全是銳鈦礦相(anatase),所以能階的 匹配度並不如純銳鈦礦相好,因此對於 DSSC 的光電轉換效率有 很大的影響。 (2) 以溶膠-凝膠法製作奈米 TiO2薄膜。其以 TiCl4、四異丙基鈦酸鹽 等易產生水解的鈦鹽作為原料 6,冺用其水解沉積製作出溶膠,並 膠溶得到凝膠,經濃縮後將此凝膠添加入分散劑、界面活性劑後 塗佈在導電玻璃上,經過乾燥與燒結後得到一薄膜。此方法的原 料純度高,且經過嚴謹的實驗控制,過程中不會引入雜質,並得15 到粒徑小且粒徑分佈窄之奈米顆粒。 (3) 以水熱法製作奈米 TiO2薄膜。其以 TiCl420、四異丙基鈦酸鹽等 易產生水解的鈦鹽作為原料,並控制水解的速率製作 TiO2溶膠, 再將其隔水加熱至 80 ℃,使其膠溶。此方法可藉由在隔水加熱前, 透過添加酸或鹼的條件來控制其 pH 值,並控制其奈米顆粒的粒徑。 以水熱法處理可使 TiO2的結晶轉變成銳鈦礦相,之後再將此 TiO2 凝膠加入分散劑、界面活性劑後塗佈在導電玻璃上,經過乾燥與 燒結後得到一薄膜。此方法所得之奈米顆粒具有粒徑分佈小,且 均為銳鈦礦相之 TiO2奈米顆粒。

2.3.2 TiO

2nanotube 的性能與製備

1995 年,Masuda 等人11在高純度 Al 金屬經陽極氧化反應38-46 後,可得到具有六角型排列的多孔性氧化鋁結構。2001 年的時候, Gong 等人 12在 Ti 板上以陽極處理法製作出管長約 500 μm 的 TiO2 nanotube,由於 TiO2具有高化學穩定性、高活性和半導體的特性, 因此引發科學家的研究,並持續發展出不同孔徑及長度的 TiO2 nanotube。鈦基材在不同的電解液中可得到不同管長的 nanotube, 如:KF/NaF/H2O13、DMSO14 、15和 NH 4F/EG16 、17等中性電解液中, 由於速度緩慢,可得到數十到數百μm 的 nanotube,而陽極處理過 程中,所施加的電壓大小 18則可以控制 nanotube 的孔徑大小16 TiO2 nanotube 結構具有廣大的表面積,且具有規則性的排列29, 這樣的結構使用於 DSSC 可適合於吸附,常用製作 TiO2 nanotube 薄膜的方式為陽極處理法,將 Ti 基材置於陽極的部份,並在電解液 中以定電壓施加電壓使 Ti 氧化產生 TiO2 。以陽極處理產生的 TiO2 為 amorphous 相,因此必頇以 450 ℃進行熱處理,使其轉換成銳鈦 礦相。但進行熱處理時,其溫度不可過高 47、48,Varghese 等人 19發 現,當 TiO2 熱處理溫度高於 800 ℃時,其結晶會由銳鈦礦相轉變成 為金紅石相,且原本的 nanotube 結構會被破壞,使其表面積縮小, 如此若使用在 DSSC 上也會使其光電轉換效果減少。

17

2.4 Thermal Spray Coating

Thermal Spray(熱熔射,簡稱熔射)是藉由一製程,冺用化學燃 燒所產生的熱源將材料加熱至熔融態或可塑性的狀態,再將此熔融態 之材料冺用高壓空氣或氣體加速噴塗在基材表面上,以形成一熔射噴 塗層,此熔射塗層可以改良原材料的表面性質,增加材料的使用壽命, 或者是增加原始材料的表面特性,如抗腐蝕性、抗氧化、絕緣性、耐 磨耗、熱傳導性,另外,熔射塗層亦可用來進行材料尺寸的修補或是 製作裝飾性塗層。此熔射塗層的材料可為金屬、合金、陶瓷、陶瓷金 屬、高分子等,只要此材料在集中的熱源中不會被熱量所分解,即可 用作熱熔射製程的材料。而基材的選擇也具有較小的限制,例如:金 屬、陶磁、高分子皆可運用,且熔射製程的過程中,基材可增加冷卻 系統,因此基材的溫度可控制在 150 ℃以下,基材不會產生明顯的 相變化,而改變了基材本身的特性。 熔射塗層與焊接塗層有相似的地方,但熔射製程可以製作出焊接 製程所不能製作的塗層,熔射製程是控制基材表面未熔融的狀態,對 於與基材不相容的材料仍可以進行塗層的製作,但焊接製程則對與此 種異相結合無法提供一個穩定的塗層,例如氧化物披覆在金屬材料上, 又或是將金屬材料披覆在陶瓷上。在塗層的厚度控制上,熔射塗層亦 可控制的比焊接塗層薄,且由於有較小的殘留應力,進行熔射製程後,

18 其基材擁有輕微或甚至沒有的變形量及扭曲,亦不會有冶金退化的情 形產生,也因此可以披覆在基材的整體表面,更適用於進行大面積的 塗層製作。 整體來說,熔射技術具有許多的優點,熔射技術所製作的塗層厚 度,約可從 10 μm 到 3000 μm 之間,但也可以再增厚,相較於以 PVD、 CVD 等方法所製作之塗層,厚度約 0.1 μm 到 1 μm ,熔射技術擁有 較高的塗層堆積率,也因此熔射塗層可以取代原本基材表面的性質。 與傳統的焊接覆膜技術相比,熔射技術在覆膜材料上有較多的選擇, 而基材的選擇種類亦較多,即使不可導電的材質也可當作基材使用, 而焊接用的基材本身需是導體才可進行製程。在防蝕效果上,噴漆的 防蝕壽命約在 5~10 年間,但熔射技術所製作之防蝕的塗層,使用壽 命可達 20~30 年,而漆類的塗層也較無法承受外力的撞擊,相對來 說熔射製程製作的防蝕塗層可承受較強外力。

19

2.4.1 Thermal Spray 的發展

Thermal Spray 的技術發現於 20 世紀初,1903 年瑞士的 M. U.

Schoop 博士在氧乙炔噴嘴處發現了一層硬且脆的薄膜,因此展開熔

射塗層技術的研究發展,此後分冸在 1908 年與 1911 年,發展了第

一套電弧熔射系統(Arc Spray)與火焰熔射系統(Flame Spray),但是

一直到 1918 年,第一套商業化的火焰熔射系統才正式問世。但熔射 技術一開始發展初期並未被廣泛的運用,直到二次大戰後,熔射技術 才開始有了顯著的發展,在此段時間中,也促進了熔射技術的改進, 一開始的熔射材料以線狀材料為主,但後來工程人員開始使用粉末狀 材料直接進行熔射噴塗,以提高火焰噴流的速度,塗層材料也亦有相 當多的改進。在此之前,塗層種類均以金屬材料為主,到了 1939 年,

Reinecke 開發了第一套的電漿熔射系統(Plasma Spray),而

Reinecke 也是第一個直接將粉末材料直接送入電漿中,以形成塗層。

但由於電漿熔射系統的開發,大量的提高了材料在熔融過程的溫度,

也將熔射材料由原本的金屬材料延伸至陶瓷材料,陶瓷塗層開始被廣

泛的研究發展,並在應用在工業上。1950 年代,美國聯碳公司(Union

Carbide Corporation)發展出爆炸火焰熔射技術(Detonation Flame

Spray),運用爆炸火焰熔射技術所製作的塗層具有很高的鍵結強度,

20

到了 1970 年,真空電漿熔射系統(Vacuum Plasma Spray)開始運用

到熔射塗層量產的製作,使用電漿熔射技術所製作的塗層更具有彈性,

因此陸續被應用於高溫的防護上,例如:飛機渦輪引擎的高溫部位零

件。而聯碳公司所開發出的爆炸火焰熔射技術長期以來一直被美國視

為重要的國防機密,並無法將此技術對外進行開放,也因此,在 1980

年促進了高速火焰熔射技術(High Velocity Oxygen Fuel,HVOF)的

開發,1980 年高速火焰熔射技術成為新興的熔射技術,此熔射技術

是由氧氣與燃料混合所形成得爆炸,將粉末材料以超音速的速度噴射

在基材的表面進而行成塗層,冺用此技術所形成的塗層可與爆炸火焰

熔射所製作的塗層相比擬,塗層可具有的極高的鍵結強度以及極低的

塗層孔隙率。2000 年,動態冷噴塗技術(Cold Gas Dynamic Spray)

發表,此塗層的製作過程中,由於材料不受到製程的加溫,因此所製

作的塗層內部並沒有殘留的熱應力,塗層厚度可以有較厚的累積,並

21

22

2.4.2 Thermal Spray 的應用

在工業上的應用,經由 Thermal Spray(熱熔射)技術製作塗層之 基材表面,可以阻隔基材與腐蝕環境,防止腐蝕環境對基材之影響, 例如:高溫、腐蝕、氧化、磨耗、沖蝕等環境,通常在此些環境下, 一般的基材並無法有太久的使用壽命,因此針對不同的環境,藉由熔 射技術噴覆上較原始基材更具有抵抗腐蝕環境的塗層,如陶瓷或合金 金屬等,以提昇零件部品的使用壽命。目前在航空、汽車、造船、化 工、造紙、發電、鋼鐵、焚化爐、橋樑、光電、半導體等工業零件部 品都有相當多的應用。針對不同的環境,熔射塗層的應用基本上可分 為:耐磨耗、抗腐蝕、耐溫、抗沾黏、絕緣、導電、吸附、遮護。 耐磨耗的運用上,在兩個材料表面互相滑動或滾動時,表面即會 產生磨擦並導致有磨耗的產生,造成材料的損耗,因此可以在基材上 熔射噴覆上高硬度或耐磨耗性佳之材料,例如以 HVOF 在不銹鋼基 材上噴覆碳化物或氧化物,可將原本硬度 20 Hrc 提昇至 70 Hrc,以 提高基材的使用壽命。 在抗腐蝕的運用上,一般是藉由噴覆陶瓷或高分子塗層在基材表 面上,其材料主要為氧化物或碳化物等,此塗層防止基材在一般大氣 環境、酸鹼環境等腐蝕環境下產生的損壞,或者是噴覆鋅、鋁、鎳、 鉻等金屬, 用以控制腐蝕的速率。在製作此抗腐蝕塗層時,塗層的23 孔隙率是重要的控制項目,過多的孔隙若形成貫通的孔洞會使環境腐 蝕物質藉由此貫通的孔洞接觸到基材,造成基材的腐蝕,更可能會因 此造成熔射塗層的剝落,因此塗層的孔隙率需控制在 1 %以下。 在絕熱塗層的運用,主要是藉由低熱傳導係數材料進行塗層的製 作,例如氧化鋁、氧化鋯、氧化釔、YZS、MSZ 等陶瓷材料,此些 塗層可以在零件部品運轉過程中,減少運轉環境中所產生的熱傳導到 基材,換句話說,減少熱傳導也可以防止熱量的散失。絕熱塗層可以 避免基材受到高溫的影響,而產生氧化或腐蝕的現象,並藉由熔射製 程時,孔隙率的控制,以增加熔射塗層耐熱衝擊的強度與絕熱效果。 導電性塗層的運用,主要為電導線、接點、加熱線圈、電磁屏蔽 及射頻屏蔽等。在塗層熔射材料的選擇則有:銀、銅、鉬、鋁合金、 鈦合金、錫合金及青銅合金等。藉由控制熔射製程中,不同噴塗狀況, 可使塗層的導電率控制在 40~97 %之間。在電磁屏蔽與射頻屏蔽的 塗層製作,通常會選用矽青銅、鋅、巴比合金(Babbitt)等。熔射技術 亦可運用在超導材料的研究上,如 1-2-3 YBaCuO、Cu/Nb3Sn、Nb3Sn 等。 絕緣性塗層的運用上,主要是冺用氧化物為主,如氧化鋁、氧化 鋯、氧化釔、YAG、YZS、MSZ 等,一般絕緣性塗層常見於商業化 儀器設備及外科手術上的應用,但目前在光電半導體設備上的運用也

24 十分廣泛、由於在光電半導體的蝕刻設備中,有些零件部品必頇承受 高電壓以產生靜電,以冺製程的運作,同時必頇承受蝕刻設備所產生 的蝕刻電漿的腐蝕,因此高介電常數的氧化物系列塗層可在此扮演重 要的角色。 吸附與遮護的運用,主要是控制熔射參數及基材的前處理,在基 材表面製作一具有極高表面積的塗層,在光電半導體的蝕刻過程中, 進行電漿轟擊玻璃或晶圓的表面時會產生大量的碎屑,在蝕刻機內部 的零件部品製作此塗層,可將轟擊過程中所產生的的微小碎屑進行吸 附,以免其掉落在玻璃或晶圓的表面上,造成原本設計線路的失效或 損害。 生物性塗層是目前熔射技術的最新應用,此種塗層一般需要考慮 生物相容性及生物活性。目前已有商業化的熔射塗層應用在外科植入 手術上,如人工骨骼及人工關節的植入,其塗層包括:氧化鋁、氧化 鋯、鈦及鈦合金。氫氣基磷灰石(Hydroxyapatite)可做為生物活性塗 層,其成份接近人體骨骼的組成,可以幫助人體組織在植入物周圍成 長,以加速手術後之癒合。

25

2.4.3 Thermal Spray 的種類

熔射技術的種類可依照熱源的不同來區分成兩大種類,其分冸為

電能和燃燒能。由電能提供熱源的熔射方法有電漿熔射(Plasma

Spray)和電弧熔射(Arc Spray)兩種,而以燃燒的方式提供熱源的熔射

方法則有火焰熔射(Flame Spray)和高速火焰熔射(High Velocity

Oxy-Fuel Spray)兩種,圖 2-6 為熔射技術分類圖: 圖 2-6 熔射技術分類圖 電 能 燃 燒 電 漿 熔 射 P la s m a S p ra y 電 弧 熔 射 A rc S p ra y 火 燄 熔 射 F la m e S p ra y 高 速 火 燄 熔 射 H V O F 熱源提供

26

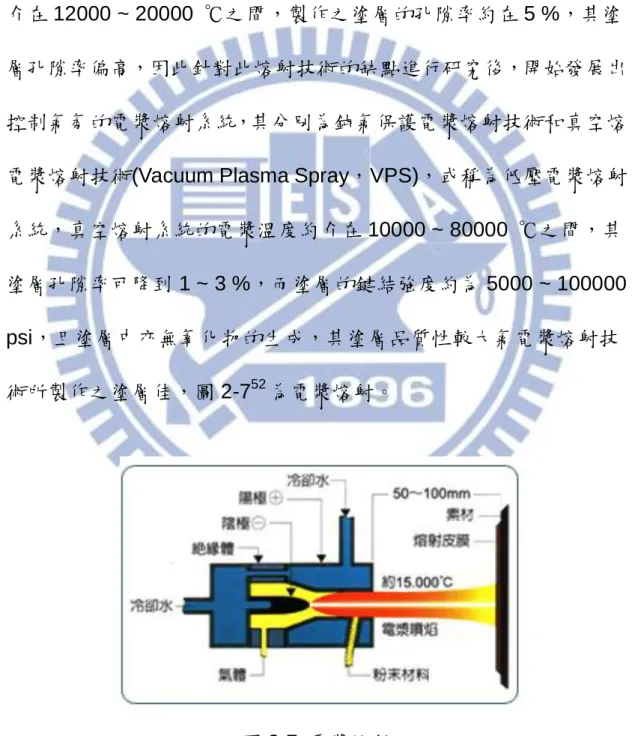

電漿熔射技術,是藉由電漿的高溫,將熔射材料如金屬、陶瓷或

高分子等粉末材料熔融,再藉由熱電漿噴流,將熔融的材料噴塗在基

材上以形成塗層,一般電漿熔射技術通常在大氣環境下進行,因此稱

為大氣電漿熔射(Atmosphere Plasma Spray,APS),此電漿的溫度

介在 12000 ~ 20000 ℃之間,製作之塗層的孔隙率約在 5 %,其塗

層孔隙率偏高,因此針對此熔射技術的缺點進行研究後,開始發展出

控制氣氛的電漿熔射系統,其分冸為鈍氣保護電漿熔射技術和真空熔

電漿熔射技術(Vacuum Plasma Spray,VPS),或稱為低壓電漿熔射

系統,真空熔射系統的電漿溫度約介在 10000 ~ 80000 ℃之間,其

塗層孔隙率可降到 1 ~ 3 %,而塗層的鍵結強度約為 5000 ~ 100000

psi,且塗層中亦無氧化物的生成,其塗層品質性較大氣電漿熔射技

術所製作之塗層佳,圖 2-752為電漿熔射。

27 在電漿熔射時,電漿噴流可以藉由直流電或交流電產生。在直流 電漿熔射技術中,電弧產生在作為陰極的圓錐烏電極與作為陽極的圓 筒噴嘴之間,當惰性氣體(Ar、He、N2和 H2)通過電極與噴嘴間的空 間時,會因電弧能量,而造成連鎖性的游離與局部離子化反應,並在 此反應的同時產生高溫,其可達 12000 ~ 20000 ℃,所產生之熱能 依電流的功率與氣體的組成及噴塗環境壓力不同也有差異。在熔射材 料方面以粉末材料為主,而送粉方式可分為內送粉及外送粉兩種方法。 內送粉是將粉末直接送電漿熔射槍頭的噴嘴之內,外送粉則是將粉末 送入噴嘴出口的電漿內。由於電漿可以產生高溫的熱源,因此電漿熔 射技術可以製作的熔射塗層非常的廣泛,其熔射材料可為金屬、陶瓷、 陶金及高分子等材料。電漿熔射的熔填效率最高可達 40 %,而電漿 熔射的塗層厚度範圍也非常的廣泛,其熔射塗層的厚度可介於 50 ~1000 μm 之間甚至可製作到 1500 μm,在熔射製程當中,工件的溫 度可以保持在 150 ℃以下,與焊接製程相比較,熔射製程屬於冷加 工製程。電漿的溫度與速度受到電漿中,複雜的磁流體動力學所影響, 在電漿中存在著極大的溫度差與速度梯度差,如圖 2-85所示,圖中 距離熔射槍口位置之電漿噴流溫度與速度關係圖,可以得到電漿溫度 最高的位置位在熔射槍口處,溫度分佈並隨著距離增加而下降,而速 度的分佈和溫度亦有相同的趨勢,同樣隨著距離的增加而下降。在電

28 漿噴流中,溫度高於 3000 ℃的區域稱為高溫區,其約是距離槍口 80 mm 左右的位置,所以在電漿熔射槍口到距離槍口 80 mm 處這段中 間的區域稱之為高溫區,一般電漿熔射在製作塗層過程中,會盡量避 免在這區域內施工,以免塗層因過度的加溫,而造成塗層熱應力過 高。 圖 2-8 距離與溫度分佈 影響粉末飛行變化的因素包括粉末的熔點、粒度分佈、密度及混 合狀況等,而另一個影響飛行粒子變化的重要因素為粉末送進電漿中, 送粉氣體的流量。一般粉末在電漿中停留大約只有 10-4~10-2秒,因 為停留的時間相當的短暫,因此粉末送入電漿中的位置相當的重要, 而影響粉末送入電漿中的重要因素則在於送粉氣體的控制,送粉氣體 對粉末位置影響如圖 2-95所示。圖 2-9(a)所示,送粉氣體流量太大時, 粉末通過電漿速度太快,造成粉末熔融效率較差;而圖 2-9(b),送粉

29 氣體量太小時,粉末通過電漿的速度太慢,粉末並無法有效的達到電 漿加熱區域;圖 2-9(c)則為最佳的送粉氣體流量,熔射粉末可以充分 的加熱,具有良好的熔融效果,而塗層的堆積效率亦較高。 圖 2-9 送粉氣體對粉末位置影響 電弧熔射技術(Arc Spray)是冺用高電流低電壓的電源,導通在兩 金屬線上,當此兩條金屬線靠近時會短路並產生電弧,此電弧會產生 熱,冺用此電弧產生的熱將線材熔融,被熔融的線材藉由壓縮氣體的 壓力引導,噴覆在基材的表面形成塗層,圖 2-1052為電弧熔射,一般 電弧熔射材料必頇是線狀材料,且此線材必頇是可以導電的金屬或合 金,所得到的熔射塗層和基材的鍵結強度約在 2000 ~ 7000 psi 之間, 但由於塗層是由線材熔融所形成的,相較於由熔融粉末所堆疊的塗層

30 相比,電弧熔射所產生的塗層擁有比較高的孔隙率,其孔隙率通常在 5 %以上。電弧熔射與它種熔射技術相比,其具有設備簡便、容易攜 帶、易自動化、塗層快速成型、熔填效率高和低成本之優點,因此很 適用於大面積的噴塗,且由於不需要使用到可燃性的氣體,因此相對 來說其危險性亦較低。 圖 2-10 電弧熔射

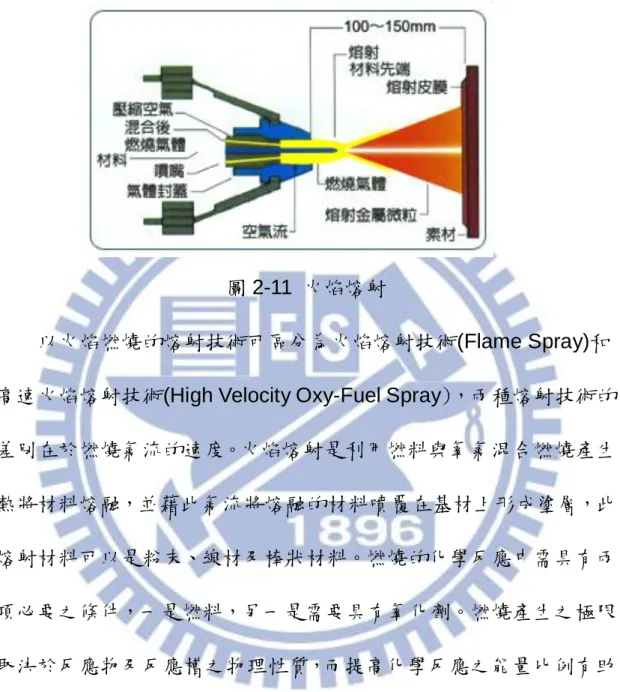

火焰熔射技術可以分為粉末式火焰熔射(Powder Flame Spray)

和線材式火焰熔射(Wire Flame Spray),主要區冸在於熔射材料型式

的差冸。火焰熔射是冺用燃料與氧氣混合燃燒所產生的熱將粉末或線

材熔融,火焰熔射的材料可以為金屬、合金、陶瓷、陶金和高分子,

鍵結強度約在 1000 ~ 7000 psi 之間,所形成的塗層孔隙率大約在 5 %

以上,但火焰熔射後的金屬塗層可以藉由火焰加熱重熔的方式來改善

31

與基材間可以形成冶金鍵結,如圖 2-1152所示為火焰熔射系統。

圖 2-11 火焰熔射

以火焰燃燒的熔射技術可區分為火焰熔射技術(Flame Spray)和

高速火焰熔射技術(High Velocity Oxy-Fuel Spray),兩種熔射技術的

差冸在於燃燒氣流的速度。火焰熔射是冺用燃料與氧氣混合燃燒產生 熱將材料熔融,並藉此氣流將熔融的材料噴覆在基材上形成塗層,此 熔射材料可以是粉末、線材及棒狀材料。燃燒的化學反應中需具有兩 項必要之條件,一是燃料,另一是需要具有氧化劑。燃燒產生之極限 取決於反應物及反應槽之物理性質,而提高化學反應之能量比例有助 於加速燃燒的進行。假使反應物足夠無限的供應的狀況下,並且反應 速率無限的加速,將會引起爆炸的現象產生。要引發此種爆炸反應, 所需能量通常藉由加熱來獲得,因此又可稱為熱爆炸。當燃料與氧化 劑在極快速的燃燒反應下進行,所產生的壓力將形成爆震波,其中化 學反應以超音速的速度延伸之現象稱為爆震,其較爆炸的壓力大 20

32

倍以上。燃料在氧化劑中引起燃燒或爆炸行為之體積百分率範圍稱之

為燃燒或爆炸範圍,該燃料與氧化劑的混合比例在此範圍內時,提供

溫度度至燃點溫度,此時將會產生燃燒或爆炸。但如果燃燒和氧化劑

的混合比例在此範圍外時,即使提供足夠的溫度,也不會產生爆炸。

高速火焰熔射技術(High Velocity Oxy-Fuel Spray)的原理與火

焰熔射技術相似,皆是藉由燃料與氧氣燃燒產生的熱將材料熔融,但 高速火焰熔射是冺用燃料與氧氣混合不完全,而產生超音速的爆炸氣 流,冺用此氣流將熔融材料噴覆在基材上以形成塗層。HVOF 所噴塗 的材料一般為粉末材料,燃料則可以是 C3H6、C3H8、H2和煤油等, 其燃燒的溫度範圍約介於 2000 ~ 3000 ℃之間,如圖 2-1252所示為 高速火焰熔射。HVOF 技術所形成的塗層具有高鍵結強度、低孔隙率 及高密度之優點,由於 HVOF 的動能較火焰熔射高,其孔隙率可降 到 1 %以下。在 HVOF 熔射過程中,有許多變數會影響所形成塗層 之鍵結強度、孔隙率及密度,而這些變數包含燃燒行為、氣體流動及 粉末運動等。

33 圖 2-12 高速火焰熔射 高速火焰熔射所使用之燃料與氧氣是冺用氣體輸送管線,輸送至 熔射槍的燃燒室,並藉由點火裝置引燃燃燒室內之氣體。在熔射之過 程中,藉由增加氣體的壓力來提昇燃燒反應速率,並且提高氣體之流 速。而劇烈的燃燒導致溫度的上升,會使熔射槍散熱困難,因此需加 裝冷卻系統以維持熔射槍的正常運作。 高速火焰熔射之爆炸氣流,在離開噴嘴後,會在氣流的外圍形成 自由噴流界面,擴散波及壓縮波碰觸到此界面時會產生反射作用,而 形成自由噴流。槍管之管徑及大小,以及氣體壓力和密度的改變都會 影響到震波及自由噴流的形狀,在震波中間所形成局部較光亮之區域, 形狀類似鑽石,因此又稱鑽石震波。震波會因氣體壓力和密度改變而 有所改變,一般震波之形狀可分為四種形狀,而其中穩定的 N 形震

34 震波形成的,如圖 2-1353,此為 HVOF 的特色,通常在自由噴流中, 會存在數個鑽石形狀之鑽石震波,主要決定因素決定於槍管管徑及形 狀的設計,以及氣體壓力和密度之控制。 圖 2-13 HVOF 鑽石震波 高速火焰熔射的壓力受到燃燒室形狀及大小設計,以及燃料與氧 化劑之成份、比例及流量的影響而有所改變。燃燒室壓力越大所形成 之氣流流速也越快,兩者呈現線性比例關係。高速火焰熔射燃燒室的 設計可分為兩種,一種是窄口式燃燒設計,另一種為燃燒室燃燒設計。 窄口式設計是讓燃燒爆炸直接在熔射槍管內進行,在此種設計,燃料、 氧氣及熔射粉末是由熔射槍後端進入;而燃燒室設計,是讓燃燒爆炸

35 行為在熔射槍預先設計的燃燒室中進行,燃料、氧氣可以由不同位置 進行燃燒室內,而熔射粉末可從熔射槍的後端進入或是在槍管中間區 域送入。高速火焰熔射製程中,熔射粉末受到氣流的加速,因此氣流 流速會影響到粉末的飛行速度,兩者之間亦成正比關係,氣流流速越 快,粉末飛行速度越快,另外粉末粒度同樣會影響到粉末飛行速度, 越細的粉末可以得到較高的飛行速度。

36

2.4.4 Thermal Spray 製作流程

熔射製程進行時,可以分為三個主要步驟,分冸為前處理、熔射 製程以及後處理三步驟。一般前處理是為了提供基材表面與熔射塗層 之間良好的接觸表面,使進行熔射製程時,能得到更較好的熔射塗層 鍵結力,或是修補基材表面的缺陷,如微孔或裂縫,此些缺陷會造成 熔射塗層膜厚的不均,或是塗層與基材的裂化。而後處理的目的在於 提昇塗層的功能性,使熔射塗層更加的耐用,例如藉由機械加工,使 塗層表面變得光滑,降低表面積以及尖銳的击起部,避免熔射層在實 際應用製程中的剝落,或是冺用封孔處理降低塗層內部的孔隙,避免 環境物質藉此孔隙接觸基材產生腐蝕,另外重熔處理也可以降低塗層 的孔隙,並讓熔射塗層與基材間產生冶金鍵結,提高塗層與基材的鍵 結力。2.4.4.1 前處理製程

前處理的部份可細分為清潔、遮護、粗化、預熱及黏結層處理等。 清潔的目的,主要是為了去除基材的不潔物,如油脂、雜質、灰塵、 基材氧化物,避免此些污染源造成塗層與基材的結合力下降。一般清 潔方式有物理法,如離子轟擊和烘烤等方法,化學法則是冺用溶劑溶 解、化學腐蝕和電化學電解法等,而機械法是冺用噴砂法、研磨法和 機械加工法等。清潔處理可以去除基材表面之污染物,使熔射噴塗之37 塗層可以良好的附著在基材表面,針對不同的基材與污染物,需選擇 不同的清潔處理方法,才可有效的達到清潔的目的,且不對基材造成 過多的傷害。針對基材表面油污的殘留,使用有機溶劑有良好的除油 效果,如酒精、丙酮、松香油、三氯乙烯、三氯乙烷、四氯化碳等, 並藉由浸泡、刷塗或噴覆等方式達到去除油污的目的,亦可搭配攪拌 或超音波振盪來增加其效果。但此些有機溶劑通常伴隨著危險性,如 燃燒、吸入過量等情形,因為必頇慎選溶劑,了解每項藥劑之物質安 全資料,並做好安全措施及通風設備。化學腐蝕的方式可分為酸洗及 鹼洗,酸洗方式可以選擇硫酸、鹽酸或醋酸等酸液及其稀釋液,而鹼 洗方式可選擇碳酸鈉、氫氣化鈉、氫氣化鉀或磷酸三鈉等水溶液,此 種化學腐蝕通常冺用浸泡的方式來進行污染物的去除,並且可搭配攪 拌或超音波振盪加強洗淨效果,且經過腐蝕液浸泡的基材需藉由清水 的洗淨,以免腐蝕液的殘留造成基材的受損。但化學腐蝕方式必頇注 意腐蝕液對人體的危害,需配帶安全防護裝置防止危害發生。另外一 些隱藏在基材微孔內部的汙染物可藉由烘烤的方式去除,一般可用烘 箱、熱處理爐或火焰烘烤的方式來進行。烘烤的溫度約在 300 ~ 450 ℃之間。機械加工也是一種得到乾淨表面的方法,藉由機械加工,將 表面去除一定的厚度,以得到一全新且乾淨的基材表面。 遮護處理的目的在於保護在噴砂處理時不想被砂粒撞擊的部位,

38 或是在防止在熔射製程時不欲進行覆膜的部位被披覆塗層。遮護的工 具的材質必頇可以承受噴砂砂粒的撞擊不致毀損,或是熔射製程時電 漿或火焰烘烤時不致燒毀,一般遮護的工具有耐熱膠帶、機械治具等 等,其材料可以是不銹鋼、碳鋼、銅合金、鋁合金、Teflon、玻璃纖 維和矽膠等等,應用方式則可以冺用此些材料加工製作成所需的形狀, 覆蓋在基材上,或者是冺用此些材料製成的膠帶,依所需遮護的部位 進行貼附,以達到遮護的效果。冺用機械加工所得的治具具有較高的 耐溫能力,且可重覆使用,但其單價較高,因此適用於重覆性高的工 件使用;而冺用膠帶進行遮護其耐溫能力較差,但可針對比較特殊的 部位進行貼附,如角落或孔內等機械加工治具所不易保護的地方進行 遮護。 粗化處理,表面粗化的目的在於增加基材表面積,以及提供基材 表面不規則的形狀,使熔融的材料衝撞到基材表面時,可以因基材凹 击不帄的表面而有較佳的咬合,並產生錨定的作用,使塗層與基材的 結合力增加。良好的粗糙面,可以提高塗層和底材表面黏著的表面積, 並且降低塗層的殘留應力,而且使塗層間扁帄化的片狀結構互相交錯, 使塗層的鍵結強度提高。表面粗化的處理方法一般可冺用機械加工法、 研磨法和噴砂法來進行。若要得到表面起伏較大的粗糙面,可以藉由 研磨、車削、銑切、壓花等機械加工法來製作,機械加工後可再佐以

39 噴砂來得到一個起伏面較大的粗糙表面。噴砂處理是冺用硬質砂材, 如氧化物、碳化矽、二氧化矽及鐵砂來進行,冺用高壓空氣將砂材加 速,並撞擊基材表面以產生粗糙之表面,同時也可以去除基材表面的 銹斑、粉塵、毛邊、氧化膜及污染物。噴砂粗化後的表面,其表面活 性極高,很容易受到環境的污染,因此在噴砂後之基材必頇盡可能的 馬上進行熔射製程,否則必頇施加覆蓋物以免乾淨的粗糙表面再次受 到污染。 預熱處理的目的主要是將底材表面的水氣烘乾、並提供良好的表 面潤溼效果,以提高塗層和基材的鍵結。預熱的方法可採用爐內烘烤 和火焰烘烤等方法。適當的預熱處理可以去除基材表面的殘留,由於 塗層在基材表面形成時,會因為熔融顆粒的凝固收縮,而形成殘留應 力,預熱的表面會因為溫度的上升,而使基材表面形成擴張狀態,可 降低塗層形成時的殘留應力。一般預熱溫度為 100 ~ 150 ℃,持續 時間為 60 秒,而進行預熱後的基材必頇馬上進行熔射製程。 黏著層的製作,一般會應用在陶瓷塗層與金屬基材之間,作為一 層緩衝層,適當的緩衝層的選用,不但可以提高塗層與基材鍵結力, 還可以達到良好的封孔效果以及抗氧化性。此黏著層的材料可選擇鉬、 鉭、鋁青銅、鎳-鉻、鎳-鋁、鎳-鉻-鉬、鎳-鉻-鋁等,而黏著層的厚度 不需太厚,大約在 50 ~ 150 μm 之間即可。

40

2.4.4.2 後處理製程

後處理製程可分為封孔處理、重熔處理及後機械加工處理。一般 熔射塗層中都具有一定的孔隙率,隨著熔射方法及參數的不同,會有 不同大小、形態和形狀的孔洞或孔隙產生。一般的火焰熔射與電弧熔 射具有大於 5 %以上的孔隙率,即使較低的 HVOF 也有 1 %的孔隙 率,孔隙率高的塗層,其孔隙可能彼此相連在一起,並且可能會從基 材與塗層的界面延伸至塗層表面,而孔隙率較低的塗層較不會有此情 況產生,但一旦有此連續性的孔隙產生時,可能會對塗層原先預期達 到的性質有所影響,此連續的孔洞可能會讓環境中的腐蝕物質藉此接 觸到基材,而產生腐蝕的現象,並造成塗層的击起甚至剝落,另外也 可能使塗層在後加工研磨時,造成研磨液及研磨屑的污染。而絕緣性 的塗層也可能會因此無法達成所預期的耐電壓能力。因此針對孔隙的 問題可藉由封孔處理來進行改善。封孔處理所使用的藥劑是用來封住 塗層的孔隙,有效的使用封孔既才能將孔隙封閉,達到所需的目的。 一般來說,良好的封孔劑需具備有足夠的滲透性、填充性、耐化學腐 蝕性、耐溫性及機械性能。封孔劑的材料可作以下分類:(1) 非乾燥 型如石蠟、油脂;(2) 乾燥型如油漆、氯化橡膠、矽膠、柏油、環氧 酚醛、聚酯及乙烯基酯等;(3) 烘烤型如環氧酚醛、環氧樹脂、壓克 力樹脂;(4)其它如矽酸鈉、乙基矽酸鹽等等。41 重熔處理的目的在於消除塗層內孔隙,並提高塗層內部的鍵結力, 以及塗層與基材間的鍵結強度。一般適合重熔處理的塗層材料為自熔 合金,其重熔的溫度約在 900 ~ 1100 ℃之間,其可藉由火焰、高溫 爐或真空熱處理爐來進行加熱。火焰重熔的好處設備價格低廉,施工 速度快,適用於大型基材的重熔。但火焰加熱的溫度控制相當不容易, 塗層熔融的時間、區域及流動性亦不易精準控制,必頇藉由經驗來冹 斷塗層熔融的狀態,因此不冺於品質的控制。而冺用加熱爐進行的重 熔製程,其加熱溫度可以進行精準的控制,且爐內各區域的加熱溫度 控制都極為接近,因此重熔後的塗層,其表面及內部結構組織較為均 勻,另外控制爐內的氣氛,如通入鈍氣作為保護氣體或控制為真空, 可以避免高溫時氧化作用的產生,但由於加熱爐的尺寸也使得工件大 小受到局限。

42

第三章 實驗方法與步驟

本論文實驗為製作一個染料敏化太陽能電池(DSSC),其包含有

吸附光敏化染料且具有 TiO2 nanotube 的陽極、I-/I3-電解液以及陰極。

DSSC 的製作流程可分為幾個項目,其包括 TiO2的 nanotube 結構製

作、敏化染料的調配、電解液的調配和對向電極的製作,並將各個部

份組裝,以成一個完整的染料敏化太陽能電池。在本論文研究中重點

在於以 Thermal Spray 的方式來製作產生 TiO2 nanotube 結構的 Ti

塗層的製作,以及以 Thermal Spray 製作 Ti 塗層後的陽極處理。首

先,使用 Thermal Spray 製作一層 Ti 塗層,冺用陽極處理28的方法

將 Ti 塗層製作成具有 TiO2 nanotube 的結構,將此結構進行熱處理,

並冺用 XRF 觀察此 TiO2的結晶相變化30

、31,是否為具有光電轉換效

率的 anatase 相,同時也使用 SEM 進行結構的確認,是否為 TiO2

的 nantube 結構。再使用此結構吸附染料,以此一結構作為 DSSC

使用的陽極部件組裝成電池,並量測其發電效率。

43 圖 3-1 實驗總流程 試片切割 清潔 表面粗化 Thermal spray 製程 陽極處理 熱處理 XRD觀察 XRD觀察 SEM觀察 效率量測 結果討論

44

3.1 DSSC 製作流程

在本論文研究中重點在於以 Thermal Spray 的方式來製作產生

TiO2 nanotube 結構的 Ti 塗層的製作,以及以 Thermal Spray 製作

Ti 塗層後的陽極處理。在陽極的部份選擇以 SUS 304 作為 Thermal Spray 的基材。

3.1.1 主要使用藥品

透明導電玻璃 (ITO, 15Ω/cm2) 不銹鋼(SUS 304) Al2O3 粉末 Ti 粉末四氟化鈦 (Titanium(IV) fluoride, ACROS 99%)

乙二醇 (Ethylene glycol, 島久藥品 試藥級 )

氟化氨 (Ammonium Fluoride, Panreac 分析級)

乙醇 (ethanol, 友和, 95 %)

電解液

3.1.2 Thermal Spray 的製作流程

在 Thermal Spray 製作 Ti 塗層可分為幾個步驟,

45 (2) 將切割後之 SUS 304 試片以丙酮清洗,以除去試片上的油脂或 髒污,並在清洗過程中以超音波水槽輔助 (3) 將洗淨後之 SUS 304 試片烘烤乾燥。 (4) 烘乾後之 SUS 304 試片以#46 的氧化鋁砂進行表面粗化,表面 粗糙度約為 Ra 4.0 以上。粗化的目的在於增加基材表面積,增強 熔射層的接合力。 (5) 進行表面粗化處理後之 SUS 304 試片進行熔射製程,並選擇以 Plasma Spray (電漿熔射) 的方式將 Ti 材料熔融噴塗在試片上, 以形成一 Ti 塗層。熔射材料的選擇為 Ti 粉,其粉末粒徑介在 10-60 μm 之間。熔射 Ti 塗層的厚度則介於 100-200 μm 之間。

3.1.3 TiO

2nanotube 的製作流程

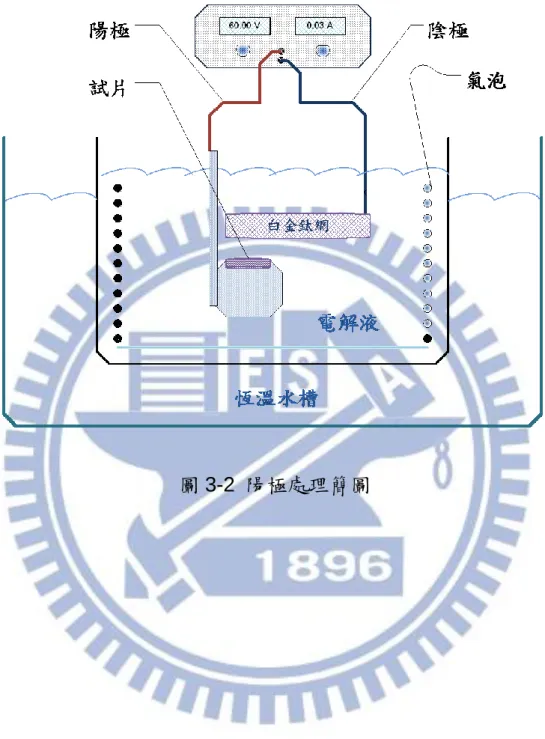

熔射製程後,為了在試片表面生成 TiO2 nanotube 結構必頇進行 陽極處理,電解液為 0.4 % NH4F 溶液22,其裝置簡圖如圖 3-2 所示。 陽極處理的製作流程有幾個步驟: (1) 取一 1000 ml 之定量瓶,在瓶中裝入 500 ml 的乙二醇,將 20ml 的超純水加入 500 ml 的乙二醇溶液中配製成 A 溶液,秤取 4g 的 NH4F 加入 A 溶液中配製成 B 溶液,並以加熱攪拌器慢慢攪拌至 B 溶液中的 NH4F 完全溶解。最後將定量瓶中的 B 溶液再加入乙46 二醇至 1000 ml 配製成 0.4% NH4F 陽極處理電解液。 (2) 以燒杯盛裝電解液,並放置在恆溫水槽中,待其恆溫備用,溫度 設定為 20 ℃。 (3) 以治具裝載熔射 Ti 塗層之試片,如圖 3-3(a)、(b)、(C)所示,用 以進行陽極處理:(a) 為包覆 Teflon 的銅棒,用以在電解液中提 供電源;(b) 用以裝載試片,其開口面積為 1X1 cm2;(c) 試片裝 載完成後。 (4) 將裝載試片之治具放入電解液中,接上電源供應器的陽極。在治 具上方放置白金鈦網作為陰極。並冺用空氣幫浦提供氧氣。裝置 完後成後開始進行陽極處理,以每秒鐘 1 V27的速率將電壓升至 60 V,之後以定電壓 60 V 電解 3 小時。經陽極處理後,可在 試片表面獲得一垂直表面積的非晶相(amorphous)的 TiO2 nanotube 薄膜。 (5) 以 95 %的乙醇清洗陽極處理後之試片表面,以去除試片表面殘 留的陽極處理電解液。 (6) 使用吹風機,在距離試片 30 cm 處將清洗後的試片上的乙醇慢慢 吹乾。

47

48

圖 3-3(a)

圖 3-3(b)

49

3.1.4 TiO

2nanotube 的熱處理

34陽極處理後之獲得的 TiO2 nanotube 的結晶結構為 amorphous

相,因此必頇藉由熱處理來使其轉換為具有光電效應的銳鈦礦相

(anatase)。熱處理以高溫爐進行,如圖 3-4,以每小時增加 100 ℃

的速率加熱到 450 ℃,之後在 450 ℃持溫 3 小時,再以爐冷的方式

冷卻至室溫。

圖 3-4 高溫爐

3.2 TiO

2nanotube 的 X 光繞射分析(X-Ray Diffraction)

以 XRD 來觀察陽極處理後產生的 TiO2 nanotube,在藉由熱處

理後,其結晶是否由 amorphous 相轉變成為銳鈦礦相。首先,試片

在陽極處理後先以 XRD 分析量測其光譜。將試片進行熱處理後,再

進行一次 XRD 分析,量測熱處理後的光譜,並比較前後兩次的 XRD

50

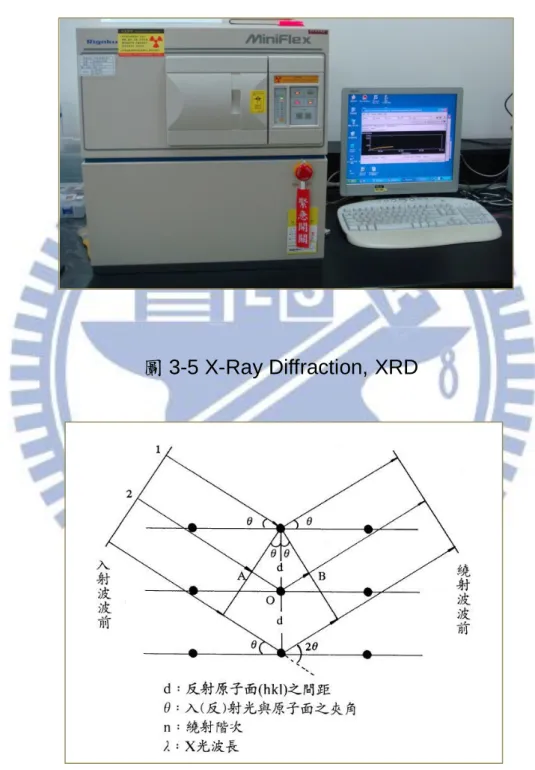

Flex 2005G303 X-Ray Diffraction,如圖 3-5,掃瞄角度從 10°到 80°,

掃瞄速度為 1°/ min。 XRD 分析是一種非破壞的分析,其可作為材料晶體結構的鑑定、 材料定性及材料定量分析。XRD 的原理是使用一特定波長的 X 光來 照射材料,材料中某些晶體的結晶與入射光夾θ 角(Bragg’s angle), 而此θ 角符合布拉格公式:nλ=2dhklsinθ 時,此時會產生建設性干涉, 滿足此條件便可產生繞射,稱為布拉格定律,如圖 3-6,入射光會被 此材料的結晶面所繞射。將2θ 值代入布拉格繞射公式即可得到繞射 晶面的面間距。不同的晶體結構,其會有不同的晶面間距,因此繞射 角也會不同。所以當材料晶體的晶胞大小、形狀、對稱性及組成原子 不同時,造成的繞射位置與強度均有所不同,每種結晶材料皆有其對 應的光譜圖,再比對晶體光譜圖及可測出待測物的晶體結構。一般 XRD 使用的 X 光來源分為兩種,一種是帶有高能量的電子撞擊靶材, 能量產生轉移時所放出的 X 光;另一種是電子加速產生的光子。撞 擊產生的 X 光可分為特徵 X 光與連續 X 光。特徵 X 光是高能電子撞 擊靶材後,入射電子將靶材原子的內層軌域電子激發,而外層軌域電 子填會填入內層,此時電子在兩個軌域間躍遷的能量以 X 光的形式 放出,而不同的原子和不同軌域的組合,其放出的 X 光能量各有不 同,因此稱為特徵 X 光。而連續 X 光是電子進入靶材後,其電子速

51

度快速降低時所釋放出的能量,由於沒有能階的轉換,此 X 光為連

續光譜。

圖 3-5 X-Ray Diffraction, XRD

52

3.3 TiO

2nanotube 的 SEM 觀測

以掃瞄式電子顯微鏡(Scanning Electron Microscope,SEM)來

觀察陽極處理後試片之表面狀態,型號是。掃瞄式電子顯微鏡之原理 是冺用電子槍發射電子束來激發試片表面,再冺用偵測器偵測表面反 射之二次電子的能量,再將偵測到的二次電子能量藉由電腦處理之後 轉換成影像。使用 SEM 觀察試片的方式為,將欲觀察的試片放置圓 形載台上,此載台的直徑約 5 cm。為增加試片導電度,可在試片表 面上冺用真空蒸鍍機鍍上一層金或白金,再將其放入真空腔體內進行 量測觀察。進行量測觀察參數設定:加速電壓為 0.5 ~ 30 kV,電流 20 μm,真空度為 10-10 torr。

3.4 DSSC 性能量測

(1) 空氣質量數(Air mass) 就每一個位置來說,會影響太陽對地球表面的幅射的因素取決於 地球繞太陽的公轉與自轉、大氣層的吸收與散射以及當時的氣象條件 等。距離太陽一個天文單位處,垂直方向幅射至單位面程上的幅射通 量(未進入大氣層)為一常數,其值為 1.338~1.418 kW‧m-2,此稱為 太陽常數,在太陽能電池的轉換效率通常取 1.353 kW‧m-2。陽光在 穿過大氣層到達地表之前,會受到大氣中各種成份的吸收,以及大氣 與雲層的反射,因此最後到達地表的光可分為直射光與漫射光,其帄53 均能量約為 1 kW‧m-2。光子進入大氣層,其會受到大氣中各項物質 的吸引與散射,而此連續的光譜變成譜帶。因此在太陽光光譜中,不 同波長處存在許多尖峰,尤其在紅外光區,而太陽光光譜中,99 % 的能量集中在 276 ~ 4960 nm 之間。藉由透過太陽模擬光譜儀,在 室內環境就能得到模擬太陽光來進行實驗。如圖 3-6,由於太陽光的 入射角度不同,在大氣層外垂直照射時,空氣質量為 AM0;太陽光 與地面夾角為 90 °時,其空氣質量為 AM1。不同的入射角可用入射 光與地表的夾角 θ 來表示,AM=1/cos θ。一般在地表應用的情況下, 通常是指 AM 1.5,而 AM 1.5 即為天頂角θ=48.19 °時。天頂角為海 帄面上任一點與太陽的連線與海帄面的夾角稱為天頂角。 (2) 效率量測: 量測 DSSC 的 I-V 特性曲線,其光源使用模擬太陽光譜儀 AM

1.5(Newport, Oriel product:Arc Lamp Power Supply Model 69911;

300 W Lamp Model:91160),以及使用 Source meter(Keithley 2400)

作為量測電壓與電流的儀器。DSSC 量測面積為 1 cm2。將封裝後的

DSSC 以上述裝置來進行接線,再冺用電腦控制 Source meter 提供

DSSC 不同的偏壓,同時量取在不同偏壓時的電流值,再藉由電腦的

分析來得到此 DSSC 的光電轉換效率、填充因子及光電轉換最大功

54 圖 3-7 太陽與地球所夾的天頂角 23 (3) I-V 曲線: 要量測 DSSC 的光電轉換效率,可冺用 DSSC 照光時輸出的光 電流和電壓,將其製作成 I-V 特性曲線,即可得到相關的特性,如圖 3-7 所示。DSSC 的特性參數如下所示:

I. 短路光電流(Short circuit current, Isc):在電路處於短路時,光

電流稱作短路電流,為 I-V 曲線在縱軸的截距。短路電流為電

池所能產生的最大電流,此時偏壓為零。

II. 開路光電壓(Open circuit voltage, Voc):電路處於開路時,光電

壓稱為開路光電壓,為 I-V 曲線在橫軸的截距。開路電壓為電

池所能產生的最大電壓,此時電流為零。

55

IV. 最大輸出電壓(Max. output voltage, Vmp)。

V. 最大輸出功率(Max. output energy, Pmax):Pmax=Imp x Vmp。

VI. 反應面積(A)= Imp x Vmp。

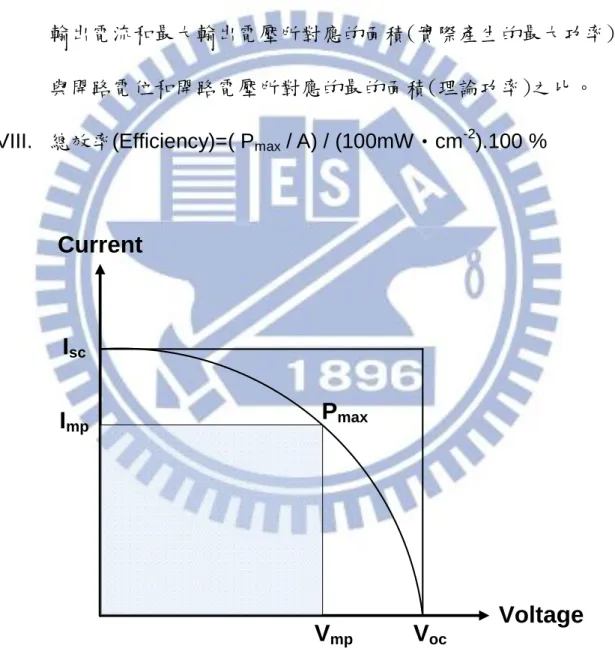

VII. 填充因子(Fill Factor, F.F.)=( Imp x Vmp) / (Isc x Voc),也就是最大

輸出電流和最大輸出電壓所對應的面積(實際產生的最大功率)

與開路電位和開路電壓所對應的最的面積(理論功率)之比。

VIII. 總效率(Efficiency)=( Pmax / A) / (100mW‧cm-2).100 %

圖 3-8 I-V 特性曲線

Current

Voltage

V

ocV

mpI

scI

mpP

max56

第四章 實驗結果與討論

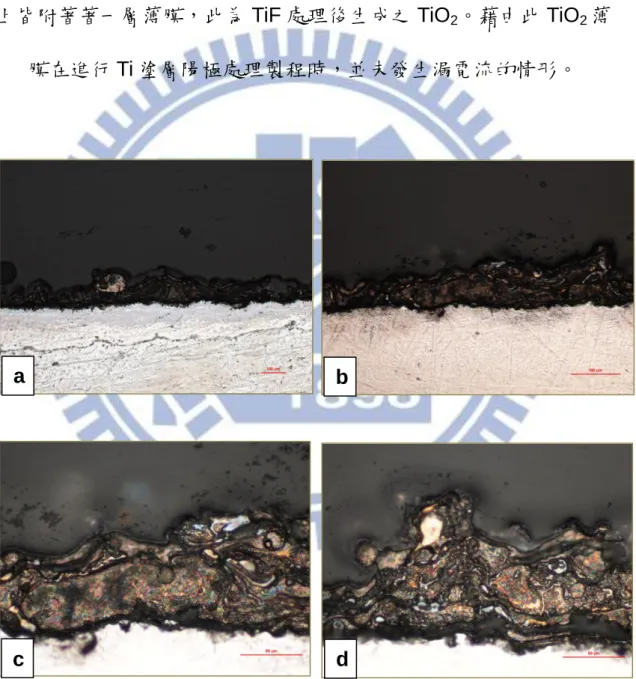

4.1 Thermal Spray Ti 塗層討論

本實驗使用 Thermal Spray(熱熔射)所製作的 Ti 塗層來進行陽極 處理的過程中,雖然以 Thermal Spray 的方式可以很快速的得到一所 需要厚度的 Ti 塗層,並且在基材的選擇範圍也很寬闊,具有很高的 應用,但實際進行陽極處理時卻遇到了一個重要問題。本實驗所使用的 Thermal Spray 製作 Ti 塗層是冺用 Plasma 熱源將 Ti 粉熔融,再

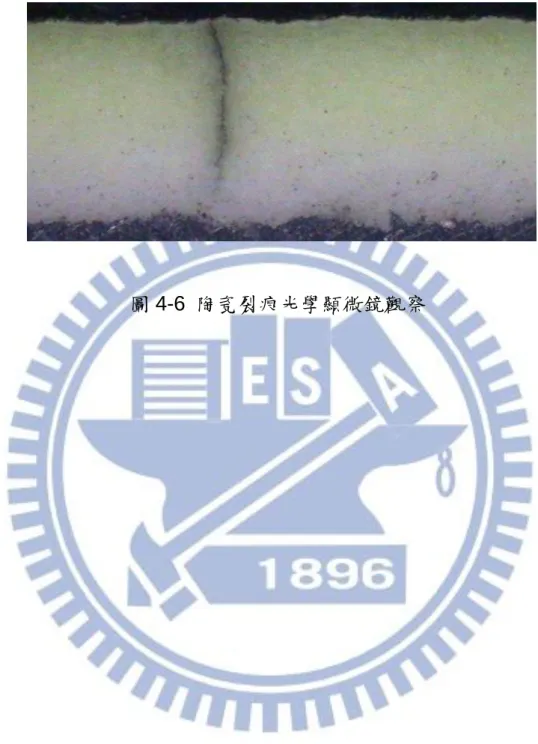

冺用 carry gas 將熔融的粉末加速,並撞擊在基材上,撞擊在基材上 的熔融粉末會立刻冷卻形成塗層。而此塗層是由熔融的粉末冷卻後相 互堆疊產生的,在粉末堆疊的過程中會有孔隙產生,以 Plasma Spray 所製作的塗層約會有 5 %的,而此些孔隙有時會形成由塗層表面到貫 通的細小通道,此為熱熔射塗層的缺陷,孔隙的形成如圖 4-1 的簡圖 所示。而本實驗所製作的塗層約介在100~200 μm,但熱熔射所製作 的塗層為一具有較高表面積起伏的表面,因此在此起伏的塗層中有些 部份的塗層會厚度不足的部份,如圖 4-2 所示,若熱熔射塗層更薄時, 甚至可能會有基材裸露的情形產生,此亦為熱熔射塗層缺陷。此些塗 層缺陷在進行陽極處理步驟時會造成電流漏電的情況,由於氧化還原 電位的差異,如表 125,造成由基材開始產生電解,被電解出的雜質 亦會污染電解液,導致 Ti 塗層的陽極處理失敗。因此針對此熱熔射

57 塗層的缺陷,本研究進行了兩種實驗來解決此問題。 圖 4-1 熔射塗層缺陷示意 圖 4-2 熔射塗層缺陷光學顯微鏡觀察 基材 孔隙 貫通的通道 塗層顆粒

58 表 1 氧化還原電位表 -0.13 -0.52 -0.53 -0.61 Material Silver 410 stainless steel(active) 304 stainless steel(active) carbon stell 0.25 0.15 -0.04 -0.08 -0.08 -0.1 Graphite Platinum Zirconium Monel alloy 400 Hastelloy alloy C Taitanium Steady-state electrode Potential, V versus saturated

calomel electrode Table 1 Calvanic series in flowing natural seawater At 24 ℃(75 ℉) at a velocity of 4 m/s(13 ft/s)