i

國

立

交

通

大

學

運 輸 科 技 與 管 理 學 系 碩 士 班

碩 士 論 文

生產一般產品與再生產品製造商利潤最大化經濟批量

排程問題之研究

The Economic Lot Scheduling Problem for a

Profit-maximizing Manufacturer Producing Regular and

Remanufactured Products

研 究 生:蔡季軒

指導教授:姚銘忠 教授

共同指導教授:林仁彥 助理教授

生產一般產品與再生產品製造商利潤最大化經濟批量排程問題

之研究

The Economic Lot Scheduling Problem for a Profit-maximizing

Manufacturer Producing Regular and Remanufactured Products

研 究 生:蔡季軒 Student:Chi-Hsuan Tsai

指導教授:姚銘忠、林仁彥 Advisor:Ming-Jong Yao, Jen-Yen Lin

國 立 交 通 大 學

運輸科技與管理學系

碩 士 論 文

A Thesis

Submitted to Department of Transportation Technology and Management College of Management

National Chiao Tung University in partial Fulfillment of the Requirements

for the Degree of Master

in

Transportation Technology and Management

June 2005

Hsinchu, Taiwan, Republic of China

I

生產一般產品與再生產品製造商利潤最大化經濟批量排程問題之研究 研究生:蔡季軒 指導教授:姚銘忠 教授、林仁彥 助理教授

國立交通大學運輸科技與管理學校碩士班

中文摘要

經濟批量排程問題(Economic Lot Scheduling Problem, ELSP)最早在 1958 年

提出雛形後,至今近50 年被學者持續鑽研及提出延伸研究議題,其目標在於決 定出能使總成本最小化的生產批量大小和產品生產順序。而為了接近現實的生 產情況,現今的學者又將ELSP 細分成各種的情境來探討,其中一種是生產製 造的同時,考量有逆物流並且回收再製造之行為。本研究探討不同於已有文獻 研究之再製造情境,認為回收回來的原料製成之再生產品因為原料純度或新品 有所耗損,造成再生之產品品質會劣於原產品(本研究稱為一般產品),並且認 定再生產品服務與一般產品不同的市場。

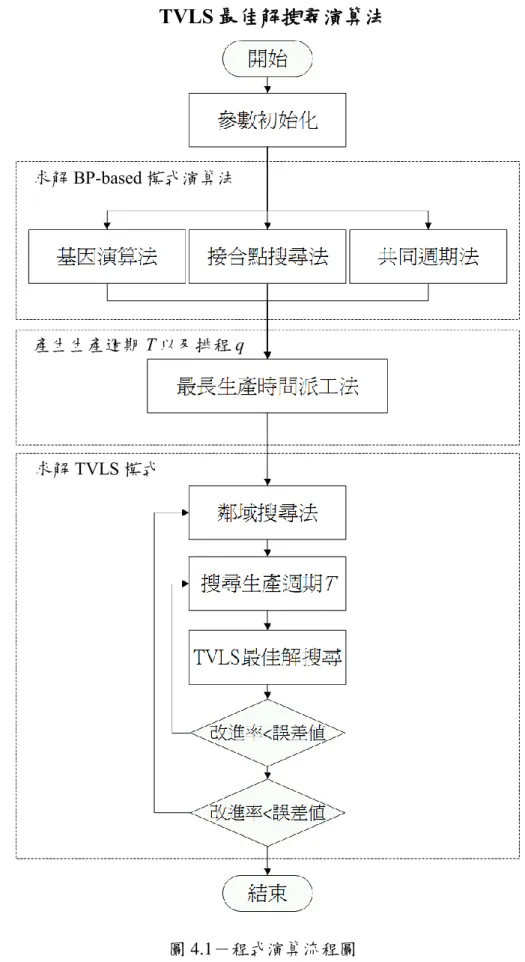

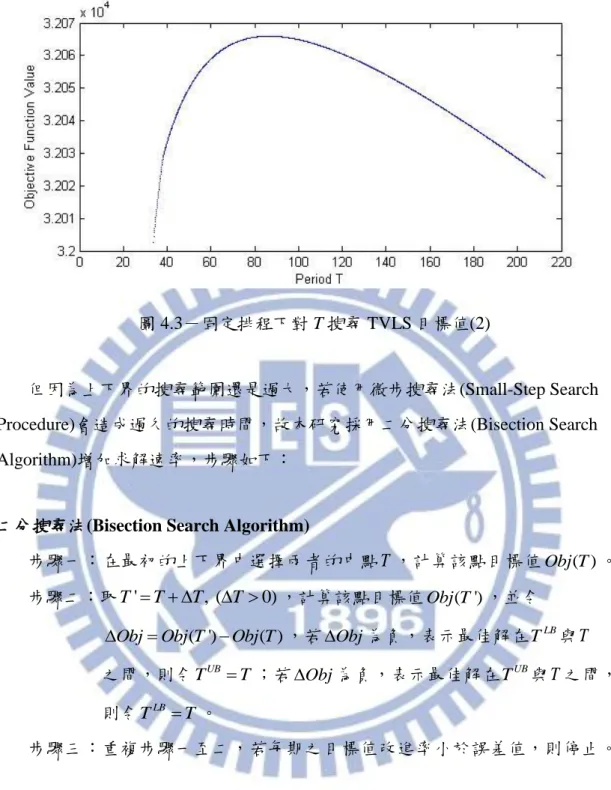

本研究使用時間變動批量大小方法(Time-varying lot-sizes approach, TVLS)架構

出新的ELSP 問題最佳解求解方法,分為三個部分:第一部分目的在於獲取基

本週期及基本週期乘數,本研究建構BP-based 模式並分別使用共同週期法、基

因演算法,及接合點搜尋法三種方法進行求解之;第二部分使用最長操作時間 派工法,將基本週期及基本週期乘數轉換為生產排程及生產總週期;第三部分 在給定生產排程及生產總週期的情況下使用內點法(interior point algorithm)搜尋 模式最佳解,改善文獻中使用投機演算法(quick-and-dirty algorithm),本研究使 用MATLAB 程式進行內點法的搜尋。接著放鬆總週期,在給定排程下使用二 分搜尋法搜尋最佳總週期,最後利用鄰域搜尋法進行改善排程,以求得近似最 佳解。 在隨機數值分析中,本研究針對不同機台利用率進行求解,比較共同週 期法、基因演算法,及接合點搜尋法三者的求解品質,其中以接合點搜尋法 決定出之基本週期及基本週期乘數建構出的生產排程及生產總週期可以獲得

最好的目標值,而使用二分搜尋法搜尋最佳總週期的確能在有效率的時間內 進一步找到更好之值,然而使用鄰域搜尋法進行改善排程的時間過長且改善 的幅度較小。而運算時間的部分主要受排程長度的影響而非受限於求解基本 週期乘數之方法,當排程長度越長,求解時間也越長。 關鍵字:經濟批量排程問題、再製造、共同週期法、基因演算法、接合點搜尋 法、時間變動批量大小方法

III

The Economic Lot Scheduling Problem for a Profit-maximizing

Manufacturer Producing Regular and Remanufactured Products

Student: Chi-Husan Tsai Advisor: Ming-Jong Yao Jen-Yen Lin Department of Transportation Technology and Management

National Chiao Tung University, Hsinchu, Taiwan, ROC

Abstract

Economic lot scheduling problem (ELSP) has been studied over 50 years. In this study, we are interested in the ELSP producing different types of products, namely, regular product and remanufactured product. In the concerned production system, we produce regular products to meet the customers’ demand and also collect the recycled ones for remanufacturing. Because of using the recycled materials, the quality of the remanufactured products could be inferior to the regular ones. We assume that the remanufactured products are sold in different market segments.

To solve the concerned problem, we formulate a mathematical model using the time-varying lot-sizes (TVLS) approach. The TVLS approach assists our solution approach in generating feasible production schedules by allowing the lot sizes and cycle times for each product vary over time. We may divide the proposed solution approach into three phases: The first phase acquires the value of basic period and the set of multipliers. We propose three approaches, namely, a common cycle approach, a genetic algorithm, and a junction-point search algorithm for the purpose of the first phase. Taking the obtained basic period and the set of multipliers, the second phase generates a production sequence using a Longest-Processing-Time (LPT) heuristic. Given the production sequence and the value of cycle time, we solve the TVLS model, which is a nonlinear program, by an interior-point algorithm (that outperforms the quick-and-dirty heuristic in the literature) in the third phase. Different from the other approach based on the TVLS method, we employ a bisection search procedure to seek for the optimal cycle time, and also utilize a neighborhood search heuristic to look for a better production sequence to improve the solution quality.

Our numerical experiments compare three proposed solution approaches with different utilization rates. It shows that both the junction point search algorithm and the genetic algorithm outperform the common cycle approach. Also, the production sequence obtained from the junction point search algorithm performs better than that of the genetic algorithm. Furthermore, interestingly, the run time is majorly

determined by the length of the production sequence rather than the number of items produced in the system.

Keywords: Economic Lot Scheduling Problem; Remanufacture; Common Cycle

Approach; Genetic Algorithm; Junction Point Algorithm; Time Varying Lot Size Approach

V

致謝

兩年過得很快,終於是如願拿到有簽名的審查書了,過程中雖然充滿艱 辛和挫折,但中間不只有老師的循循善誘,也有很多支持我的朋友們。 最先要感謝的當然是爸媽,謝謝你們把我拉拔到大,雖然很多時候小孩 子的成長不如你們的期待,但終究是乖乖的拿了一個碩士學位回家。再來要 感謝的是姚銘忠老師和林仁彥老師,兩位老師每次在論文的討論中,都能給 我很多啟發,開拓我的視野,最後終於在困難中順利得完成了論文,真的是 特別感謝兩位老師。另外也要謝謝兩位口試委員黃寬丞老師與陳文智老師, 兩位老師在口試中的寶貴意見,讓這份論文能更臻完美。 還有在辛苦與煎熬之於陪伴我的朋友們,同一個 LAB 屋簷下的均宜、嘉 珮和 Kiwy 三個陳氏姊妹花,兩年來一起成長一起學習,現在回想起來真能 讓我掬起一瓢淚(?);大學同學仍然感情不散的 David、金融、東翰、小雷、 李卉、吉慧、菜瓜瓜、阿芝、阿昇、阿丹、森巴、兔寶、黑肥,運管 99 真的 是感情長長久久;而珮慈、儀安和所有的碩二同學們,與大家一同修課、一 同聚餐的日子真的是苦悶生活中的一大調劑,希望大家未來工作當兵都能順 利;還有要感謝小朱、依潔、思賢和阿哲四位學長姐在我們碩一時的陪伴與 學習相長,讓我們對碩士班的生活逐現熟悉,還能在忙碌閒暇之餘一起分享 美食;而現在碩一的學弟妹瑜亮、怡今、朝楥、小季和小恕,也是在日常生 活中幫了我們很多忙,祝你們明年也會關關難過關關過。 還要謝謝撐起我另一個生活的社團朋友們,快可以當一家人的小 Q、超 囧、Byes、賴 QQ、啊嘎、小俊和阿鈞,一起練舞的查理、土蛋、焦糖、派 克、腿妹、瑞可、小冰和 OB,一起重訓的小石、大拜、Eric 和 Seed,一起 出遊的小朱、雅喬、LoLo、垮垮、始棒、丹尼、小翔、會長、米腸,還有鮪 魚、阿明、Fred、阿福、奇多、Daniel、阿樹哥、…,你們真的是我生活中很 重要的一塊,謝謝大家的陪伴,希望大家都能平平安安,一直持續下去。目錄

中文摘要... I 英文摘要... III 致謝... V 目錄... VI 表目錄... X 圖目錄... XI 第一章 緒論... 1 1.1 研究動機與目的 ... 1 1.2 研究範圍與假設 ... 2 1.3 研究架構與流程 ... 3 第二章 文獻回顧... 5 2.1 經濟批量排程問題 ... 5 2.1.1 獨立解法 ... 8 2.1.2 共同週期法 ... 8 2.1.3 基本週期法 ... 9 2.1.4 延伸基本週期法 ... 9 2.1.5 時間變動批量大小方法 ... 11 2.2 再製造之生產存貨管理文獻 ... 13 2.2.1 逆物流中的再製造 ... 13 2.2.2 再製造生產存貨管理文獻 ... 14 2.3 再製造經濟批量排程問題 ... 14 2.4 小結 ... 15 第三章 研究方法... 16 3.1 情境描述與假設 ... 16VII 3.2 TVLS 模式 ... 18 3.2.1 TVLS 符號定義 ... 18 3.2.2 TVLS 模式建立 ... 19 3.2.2.1 回收時間與生產時間之關係 ... 19 3.2.2.2 目標式說明 ... 20 3.2.3 驗證本研究之 TVLS 目標式在給定排程週期 T 及排程 q 之情況下為 凹性函數 ... 23 3.3 BP-based 模式 ... 25 3.3.1 BP-based 模式符號定義 ... 25 3.3.2 BP-based 模式建立 ... 25 3.3.2.1 實際回收時間與生產時間之關係 ... 25 3.2.2.2 縮放比例i ... 26 3.2.2.3 目標式說明 ... 27 3.2.3 驗證本研究之 BP-based 目標式為凹性函數 ... 29 第四章 模式求解... 31 4.1 求解演算法架構介紹 ... 31 4.1.1 縮放比例i之設定 ... 33 4.1.2 縮放比例之上下界及最佳縮放比例 * i ... 33 4.2TVLS 最佳解搜尋法 ... 35 4.2.1 建立排程 ... 35 4.2.2 求解 TVLS 模式 ... 36 4.2.2.1 排程固定下對 T 進行搜尋... 36 4.2.2.2 排程改善 ... 37 4.3 求解 BP-based 模式方法一:共同週期法 ... 39 4.4 求解 BP-based 模式方法二:基因演算法 ... 39

4.4.1 編碼及解碼 ... 40 4.4.2 產生初始族群 ... 40 4.4.3 適應值評估 ... 40 4.4.4 選擇與交配 ... 41 4.4.5 突變 ... 41 4.4.6 菁英族群 ... 41 4.5 求解 BP-based 模式方法三:接合點搜尋法 ... 42 4.5.1 PoT 策略下無產能限制之 BP-based 問題 ... 42 4.5.2 最佳利潤曲線之接合點及其性質 ... 45 4.5.3 PoT 策略下無產能限制之 BP-based 模式理論分析 ... 47 4.5.4 接合點搜尋演算法 ... 48 第五章 範例說明與數值測試... 49 5.1 範例說明 ... 49 5.1.1 判斷缺貨產品及設定縮放比例 ... 50 5.1.2 計算補貨週期乘數ki與基本週期 B ... 50 5.1.3 建立排程(LPT 派工法) ... 54 5.1.4 求解 TVLS 模式 ... 54 5.2 隨機數據測試 ... 63 5.2.1 單次數值分析 ... 64 5.2.2 多次數值分析 ... 65 5.2.3 運算時間分析 ... 67 5.2.4 小結 ... 68 第六章 結論與建議... 69 6.1 結論 ... 69 6.2 建議 ... 69

IX

參考文獻... 71 簡歷... 74

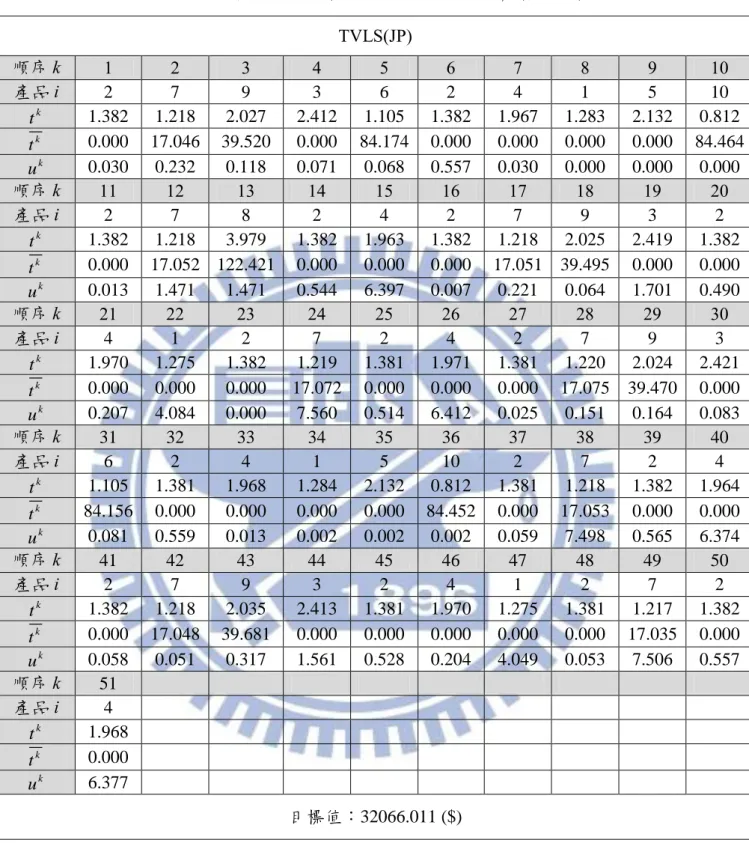

表目錄

表 2.1-針對產品i生產批量排程與決策變數 ijl x 之關係 ... 10 表 2.2-公式(11)展開結果表 ... 10 表 4.1-接合點確定法之演算結果... 46 表 5.1-範例說明之參數設定... 49 表 5.2-判斷缺貨及縮放比例之結果... 50 表 5.3-基因演算法執行 1000 個世代運算之結果 ... 51 表 5.4-接合點搜尋法執行過程... 52 表 5.5-接合點搜尋法之結果... 53 表 5.6-三種方法之排程及週期結果... 54 表 5.7-共同週期法結果代入 TVLS 模式求解(情況一) ... 56 表 5.8-基因演算法結果代入 TVLS 模式求解(情況一) ... 56 表 5.9-接合點搜尋法結果代入 TVLS 模式求解(情況一) ... 57 表 5.10-情況一比較表... 57 表 5.11-共同週期法結果代入 TVLS-search-T 模式求解(情況二) ... 58 表 5.12-基因演算法結果代入 TVLS-search-T 模式求解(情況二) ... 59 表 5.13-接合點搜尋法結果代入 TVLS 模式求解(情況二) (上半) ... 60 表 5.13-接合點搜尋法結果代入 TVLS 模式求解(情況二) (下半) ... 61 表 5.14-鄰域搜尋法改善排程與求解對 T 搜尋的 TVLS 模式數值比較 ... 62 表 5.15-產品資料範圍... 63 表 5.16-10 品項隨機產品資料 ... 64 表 5.17-隨機產品範例求解結果... 64 表 5.18-產品數為 10 項下對不同利用率求解結果(與共同週期法比較) ... 65 表 5.19-產品數為 30 項下對不同利用率求解結果(與共同週期法比較) ... 66XI

圖目錄

圖1.1-研究情境圖... 3 圖1.2-研究流程圖... 4 圖2.1-傳統 ELSP 存貨曲線圖 ... 7 圖2.2-TVLS 存貨曲線圖 ... 12 圖3.1-問題情境圖... 16 圖3.2-本研究之 TVLS 存貨曲線圖 ... 20 圖3.3-本研究之 BP-based 存貨曲線圖 ... 26 圖3.4-以縮放比例i調整之存貨曲線圖 ... 27 圖4.1-程式演算流程圖... 32 圖4.2-固定排程下對 T 搜尋 TVLS 目標值(1) ... 36 圖4.3-固定排程下對 T 搜尋 TVLS 目標值(2) ... 37 圖4.4-使用 LPT 派工法產生的排程失誤 ... 38 圖4.5-產品 1 之最大化利潤函數圖型 ... 43 圖4.6-TPPoT( )B 函數圖型 ... 44 圖4.7-接合點搜尋法執行過程... 53 圖5.1-10 品項運算時間散佈圖 ... 67 圖5.2-30 品項運算時間散佈圖 ... 67第一章 緒論

經濟批量排程問題(Economic Lot Scheduling Problem, ELSP)最早在 1958 年 提出雛形後,至今近 50 年被學者鑽研及改良,其目標在於決定出能使總成本最 小化的生產批量大小和產品生產順序。 而為了更接近現實的生產情況,現今的學者又將 ELSP 細分成各種的情況 來探討,其中一種是生產製造的同時,考量有逆物流並且回收再製造之行為。 本研究探討不同於已有文獻研究之再製造情境,架設出新的利潤最大化再製 造 ELSP 模式,並提出求解辦法。 本章將對本研究之作概括性的描述,分別為以下三個部分:研究動機與 目的、研究範圍、研究架構與流程。 1.1 研究動機與目的 過去經濟批量排程問題已經被套用在許多種生產情境上,例如:金屬工廠、 汽車工業、電子產品等,而本研究之情境考量汽車產業之情境。 現今世界上,由於早期人類社會對環境的予取予求,資源匱乏的警訊早已 被國際間強調,環境保護以及資源回收等議題也逐漸抬頭,各種產業都開始改 良產品,除了能夠在有效率的情況下使用資源外,產品的廢棄物也要能進行回 收。 汽車產業也在汽車產品內加入環保意識,如 VOLVO 汽車公司在 2009 年就 提出了環保汽車的核心價值,用心選擇原料與設計零件,達到產品報廢時有 99%的零組件可以被回收的成果;另外同年福斯汽車也與史丹佛大學合作設立 「福斯汽車創新研究室」,積極發產安全綠色環保車;而近年來也有所謂油電 混合車的出現,顯示出汽車產業與環保理念在未來的緊密結合。 但基於產品新舊以及再生品之原料純度較差之考量,汽車產品的零組件在 回收再製造之後的價值與新品無法同等並列,原廠零件的售價通常偏高,故經 過再製造或修理等復原劉成的零件通常進入的是二手或次級商品市場,與新品 市場的顧客需求有所不同。 故本研究討論此情境架構之再製造 ELSP 問題,考量一個汽車工廠裡只有單 一的生產線,生產的每種零件都可以回收後進行再製造或修理,變成另一種再

生產品,進入不同於新品市場的再生品市場。本研究考慮生產工廠在一次生產 週期下的平均利潤最大化,使用時間變動批量大小方法(Time-varying lot-sizes approach, TVLS)模式進行建模,並使用 Basic-period-based (BP-based)模式求解、 構建出排程及週期長度兩種資訊,代入本研究之 TVLS 最佳解求解演算法,其 中分別使用共同週期法、基因演算法、接合點搜尋法等三種方式求解 BP-based 模式,並以共同週期法為比較基礎,比較各模式之解構建出之排程及週期長度 資訊所帶來的求解品質。 1.2 研究範圍與假設 本研究之基本假設與 Rogers(1958)相同,並增加數項與再製造生產關聯之假 設,分點敘述如下: 傳統 ELSP 假設: 1. 工廠生產多種產品且僅有一生產線,同一時間點下只能生產一種產品。 2. 產品生產時會發生整備成本與整備時間,為已知常數,與生產順序獨立。 3. 產品的需求率、製造率、單位存貨存貨成本為已知常數。 4. 期初有一定之存貨量使生產排程規畫可以實行。一般產品不允許缺貨。 情境假設: 1. 每一種「一般產品」(即新品)都可以被回收再製成另一種「再生產品」 (即二手產品),兩者視為不同之產品,服務不同的市場。 2. 假設再生產品原料之回收率與對應之一般產品需求率成一線性關係。 3. 再生產品原料之取得成本(已包含處理、清洗並恢復到可以作為原料利用 所發生之成本)與回收量呈線性關係。 4. 再生產品原料的回收不需要整備時間,每次的回收只能用於當次的再生 產品生產。 5. 當再生產品開始生產時,原料之消耗率與再生產品之生產率呈一線性關 係,且考慮回收產品有所耗損,製造一個再生產品會消耗掉大於一單位 的一般產品原料。 6. 再生產品則可以缺貨,而缺貨之銷貨損失(lost sales)僅考慮未能賺取的機 會成本,不考慮無形之商譽損失。 7. 一般產品與再生產品之市場需求獨立,兩者顧客皆不會有上買(buy-up)或

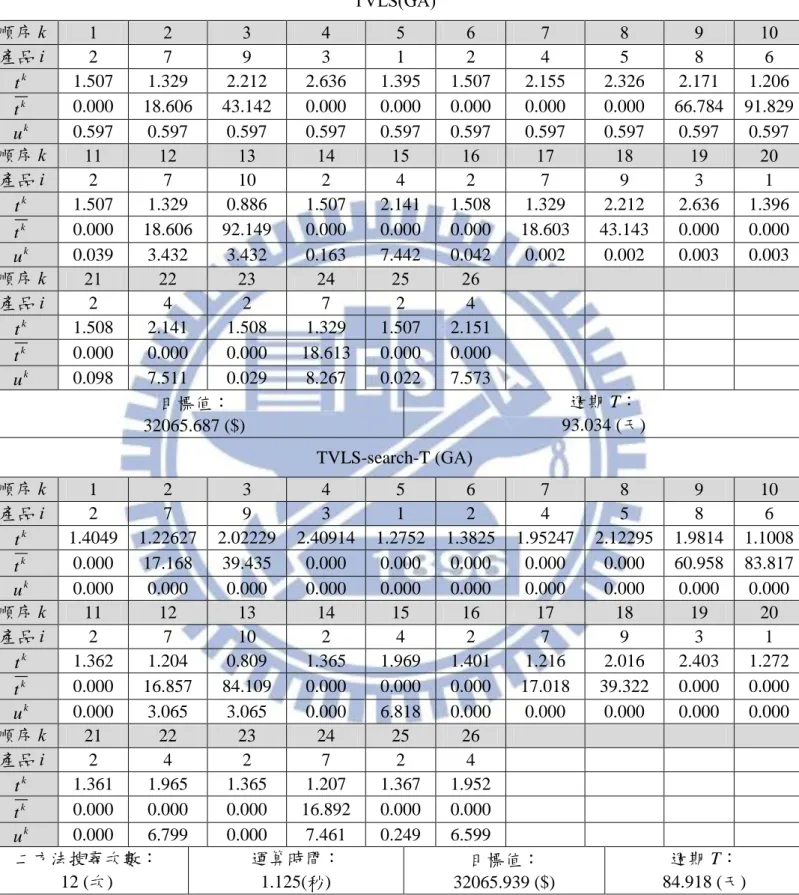

下買(buy-down)之行為。 其他參數假設: 1. 由於再生產品原料純度較差,故假設一般產品之售價大於再生產品。 2. 考量原料有回收、分解等工序,故假設一般產品之生產率大於再生產品。 3. 考慮供應鏈產品上下游關係,再生產品為原料受過加工過後,故再生產 品之存貨成本大於再生產品原料。 1.3 研究架構與流程 本研究之架構與流程如圖 1.2 所示,並詳述如下: (1) 確定研究目標 本研究確立新的再製造 ELSP 情境,建立數學模式及提出求解方法。 (2) 文獻內容回顧 根據主題,針對再製造相關文獻、再製造 ELSP、ELSP 求解方法進行回顧。 (3) 建立 TVLS 模式及 BP-based 模式 依照問題情境進行符號定義及目標式、限制式等推導,並證明本研究之模 式為凹性函數。 (4) 建立 TVLS 最佳解求解演算法與範例說明 根據 TVLS 模式提出最佳解求解演算法,並套入範例進行演算法說明。 (5) 數值分析與結論 由於為新的問題,目前無範本題庫,將採用文獻使用之隨機題庫建立參數, 加入再製造之部分隨機產生題庫,分別進行小範例及大範例之測試。 圖 1.1-研究情境圖 Manufacture Customers Machine Manufacture Remanufacture Regular Product Cleaning and Disassembling Remanufactured Product Regular Product Remanufactured Product

第二章 文獻回顧

本章節針對「再製造的經濟批量排程問題」,進行三個層面的歷史文獻回 顧,分別是經濟批量排程問題及其求解方法、再製造有關之生產存貨管理文獻、 再製造經濟批量排程問題,作為對於本次目標-情架架構與再製造經濟批量排 程問題的求解方法之參考內容。 2.1 經濟批量排程問題 經濟批量排程問題的雛型最早由 Rogers(1958)提出。其情境假設在無限期規 畫下,單一機器生產多產品時,決定出能使總成本最小化的生產批量大小和產 品生產順序。按照 Boctor(1982)對於排程問題的分類,ELSP 屬於確定性無限期 多品項單一機台之問題。此問題已由 Hsu(1983)證明為一 NP-Hard 問題。對於 ELSP 問題的假設,綜合 Bomberger(1966), Davis(1990), Khouja(1998)的 整理,有以下數點: 1. 所有產品皆由一個機台生產,且機台的能力可以滿足所有的需求量; 2. 所有產品的需求率、生產率、整備時間、整備成本、存貨持有成本都 是已知且確定的,產品的需求是持續不斷的。 3. 同一時間點上,機器只能生產一種產品; 4. 整備時間及整備成本不會因為製造的順序或批量大小而有所增減; 5. 存貨持有成本與該產品之存貨數量為線性關係; 6. 每個產品的需求率為確定已知常數,且所有需求皆必須被滿足; 而 Elmaghraby(1978)整理相關文獻並將問題解法分類為:(1)分析式解法 (Analytic Approaches)及(2)啟發式解法(Heuristic Approaches)。分析式解法是將 原有問題加入某一些限制或假設,來獲得該情況下的最佳解。此類解法以獨立 解法(Indepernt Solution; IS)、共同週期法(Common Cycle Approach; CC)、基本週 期法(Basic Period)及延伸基本週期法(Extended Basic Period; EBP)最具參考性。 而另外亦有人使用 Maxwell(1964)和 Delporte and Thomas (1978)之時間變動批量 大小方法(Time-varying lot sizes approach)。

大型問題的能力,但通常只能求得較好的近似最佳解,並不保證能求得最佳解。 其中備受關注且為後世廣為採納的是 McClain, Thomas and Mazzola (1992)提出 的二冪策略 (Power of 2 policy; PoT),且證明出採用此方法在啟發式解法獲得之 近似最佳解與一般整數策略(General Intigel; GI)之近似解下界只會差 6%。

許多學者為了讓經濟批量排程問題更貼近生產的現實情況,也開始為 ELSP 延伸出各種方面的探討,Khoury (2001)考量單一機台產能不足情況下的 ELSP、 Moon et al. (1991)使用共同週期法求解生產速率可改變的 ELSP、Giri et al.(2003)、 蔣其軒 (2007)考慮生產機台可能失控的不完美生產系統 ELSP、Leachman and Gascon (1988)、Gallego (1990)和 Brander (2005)將需求考量為隨機性需求等。

接著進行基本求解方法之介紹,先進行 ELSP 的變數定義,接著介紹現今較 具參考性的五種 ELSP 解法:獨立解法 (Indepentent Solution Approach)、共同週 期法 (Common Cycle Approach)、基本週期法 (Basic Period Approach)和延伸基本 週期法 (Extended Basic Period Approach)、時間變動批量大小方法 (Time-varying lot sizes approach)。

變數定義 n產品種類數目。 i產品類別,i1, 2, ..., n i d 產品i每單位時間的需求率(units/year) i p 產品i每單位時間的生產率(pi di) (units/year) i a 生產產品i的整備成本 ($/setup) i s 生產產品i的整備時間 (years) i h 產品i每單位時間的存貨持有成本 ($/unit/year) i T 產品i的週期循環時間 (years) * i T 產品i的最佳獨立週期循環時間 (years) B基本週期 (years) i k 產品i的基本週期乘數 K =

k1, , ...,k2 kn

,k 的集合 i i 稼動率,即需求率與生產率之比值di/ pi,且

i 1i i i PT T,產品i每批量在機器上的處理時間 (1 ) i i i CT T ,產品i每批量在機器上的存貨消耗時間(或簡稱消耗時間) i i i i

TPT s T ,產品i每批量在機器上的總生產時間 (total production time)

(1 ) 2 i i i i i i i a h C d T T ,產品i的總成本 ($/units) * i C 產品i的最佳總成本($/units) n i i TC

C 所有產品的總成本($/units) * TC 所有產品的最佳總成本($/units) 產品週期 ELSP 最重要之觀念在於如何界定一個產品的產品週期,如下方圖 2.1 為傳 統 ELSP 的存貨曲線圖,產品i要生產時的時候會發生整備時間s ,之後開始生i 產而有生產時間PTi i iT,結束生產之後會有存貨消耗時間CTi (1 i)Ti(或 簡稱消耗時間),而產品週期則是從存貨從 0 開始增加到消耗至 0 的時間段,其 中存貨成本即是存貨曲線下面積,利用三角型面積公式可以求得該值,三角型 之高為生產時間i iT乘以存貨增加率pidi,底即是產品週期Ti,兩者相乘除以 2 再乘上單位存貨成本h 即得到,加上整備成本即是產品i i的總成本: (1 ) 2 i i i i i i i a h C d T T (1) 圖 2.1-傳統 ELSP 存貨曲線圖 i s Product i i i i PT T (1 ) i i i CT T i T Inve ntory Le v el Time (整備時間) Setup Time (生產時間) Production Time (閒置時間) Comsumption Time2.1.1 獨立解法

Elmaghraby (1978)的獨立解法(Independent Solution Approach; IS)之數學模

式利用每個產品總成本微分求極值的方式,求出產品i的最佳週期循環時間: 產品i的最佳週期循環時間 * 2 (1 ) i i i i i a T h d (2) 產品i的最佳總成本Ci* 2a h di i i(1i) (3) 獨立解法中的每個產品只考慮本身的最佳解,所有的產品會按照求得的 * i T 進行生產,如果產品之間沒有發生兩產品在同一時間點下生產的情況,則該解 為可行解,也必為最佳解,反之則為不可行解,然而要驗證產品之間是否有重 疊現象並不容易。雖然獨立解法不能保證其解的排程一定合理,但此方法的解 常被作為 ELSP 模式中可行解的下界,進行與其他方法的比較。 2.1.2 共同週期法

共同週期法(Common Cycle Approach; CC)由 Hanssmann (1962)所提出,乃 方法中最簡單,且保證其解必為可行解的排程方法。其假設每個產品在每個週 期週要生產,即把所有的產品都包含在一個共同的循環時間週期(T )內,所以CC CC T 必須夠大,之後所有產品按T 的時間循環生產。其模式如下: CC 1 Min (1 ) 2 n i i i i CC i CC a h d T T

(4) s.t.

1 n i i CC CC i s T T

(5) 1 1 1 1 2 max , (1 ) 1 n n i i i i CC n n i i i i i i a s T h d

(6) 其限制式的概念是所有產品生產時間加總不可以超過循環時間,經過公式 的化簡後可得循環時間之下界 LB CC T ,與最佳循環週期公式求得之值取較大者, 即公式(6)。求解時先求得TCC,再代入目標式中計算總成本,其值可作為 ELSP 模式中可行解的上界,常作為啟發式解法的判斷依據,也就是說如果搜尋到的 解已經高於此上界,就不必花費較多的時間於判斷可行解上。2.1.3 基本週期法

基本週期法(Basic Period Approach; BP)由 Bomberger (1966)提出,最早 是使用動態規劃進行求解,現今其概念常用於發展啟發式解法。模式如下: 1 Min ( , ) (1 ) 2 n i i i i i i i a h TC B d k B k B

K (7) s.t.

1 n i i i i s k B B

(8) i i T k B (9) where ki is integer, ki{1, 2, ...} 基本週期法假設所有產品在第一週都需要生產,且所有產品的生產週 期為基本生產週期B的整數k 倍,即每i k 週期生產一次,故也可以說共同i 週期法為所有產品的生產週期乘數k 都為 1 的基本週期法特例。由此可見,i 基本週期法放鬆了共同週期法每週期都需要生產的限制。但也因為 B 要足 夠長以容納所有的產品在第一週期的生產,往後的週期不是每個產品都要 生產,所以機台往往會空下一段閒置的時間,造成產能上的浪費。 2.1.4 延伸基本週期法 Elmaghraby(1978)改良了 Bomberger(1966)求解 BP 方法,提出延伸基本 週期法(Extend Basic Period Approach; EBP)的概念,其後 Haessler(1979)提出 改善 EBP 方法之規劃程序,利用二冪次整數(Power of Two, PoT)策略來處 理基本週期乘數。Yao(2001)建構出 PoT 下 EBP 之數學模式,並提出求解方 法。EBP 的基本模式如下: 2 1 0 1 Min 2 (1 )2 2 j i z n j j i i i i ijl i j l a h d B x B

(10) s.t. ( , ) max{ } 1 0 ( 2 ) , for 1, ..., 2 i i i z n z j ij j t i i i j x s B B t

(11) 2 0 1 1 , for all 1, 2, ..., j i z ijl j l x i n

(12) where ( , ) mod 2 , 2 , 2 , 2 , j j j j t if t N j t if t N EBP 中放鬆了 BP 中所有產品在第一週期皆需要生產的限制,其中xijl表 示產品i的循環週期為2j個基本週期 (Ti 2jB),且從第 l 個時間階段開始生 產。以下zi 3作為例子作說明,則2j的範圍為

0 1 2 3

2 , 2 , 2 , 2 之間,則產品 i可能的生產排程可以以表 2.1 來呈現,如xi211表示為產品i的生產週期為 每 2 2j 2 4個基本週期生產一次,且在第 1 個時間階段開始生產。又因為 公式(12),所以表格內每列橫向加總的xijl會等於 1,確保一個產品只會有一 種生產循環。 再來以下頁表 2.2 來表示公式(11)的計算,假設以 period 4 (t=4)這一列 來進行說明,在第 1 行 (j0, t4),因為 0 4 4 2 ,所以 0 ( , )j t (0, 4) 2 1 ,因此得到 0 01 (si2 iB x) i ;而第 2 行 (j1, t4), 因為 1 4 2 2 ,所以 1 ( , )j t (1, 4) 2 2 ,因此得到 0 12 (si2 iB x) i ;第 3 行(j2, t4),因為4 1 2 2,所以( , )j t (2, 4)224,因此得到 0 24 (si2 iB x) i ;最後第 3 行(j3, t4),因為 3 4 2 , N,所以 3 ( , )j t (3, 4) 4 mod 2 4 ,因此得到 0 34 (si2 iB x) i 。 表 2.1-針對產品i生產批量排程與決策變數 ijl x 之關係 3 i z 0 j xi01 1 j xi11 xi12 2 j xi21 xi22 xi23 xi24 3 j xi31 xi32 xi33 xi34 xi35 xi36 xi37 xi38 表 2.2-公式(11)展開結果表產品 Period 0 2 21 22 23 1 (si20iB x) i01 0 11 (si2 iB x) i (si20iB x) i21 (si20iB x) i31 2 (si20iB x) i01 0 12 (si2 iB x) i 0 22 (si2 iB x) i 0 32 (si2 iB x) i 3 (si20iB x) i01 0 11 (si2 iB x) i (si20iB x) i23 (si20iB x) i33 4 (si20iB x) i01 0 12 (si2 iB x) i 0 24 (si2 iB x) i 0 34 (si2 iB x) i 5 (si20iB x) i01 0 11 (si2 iB x) i 0 21 (si2 iB x) i 0 35 (si2 iB x) i 6 (si20iB x) i01 0 12 (si2 iB x) i (si20iB x) i22 (si20iB x) i36 7 (si20iB x) i01 0 11 (si2 iB x) i 0 23 (si2 iB x) i 0 37 (si2 iB x) i 8 (si20iB x) i01 0 12 (si2 iB x) i (si20iB x) i24 (si20iB x) i38 2.1.5 時間變動批量大小方法 除了以上四種 ELSP 求解方法外,尚有一方法稱為時間變動批量大小方法 (Time-varying lot sizes approach, TVLS)。此方法與傳統 ELSP 之架構較不相同, 由 Maxwell(1964) 和 Delporte and Thomas (1978)提出,模式設計如下:

變數定義 n產品之品項數 l生產排程之總生產次數,ln i產品類別,i1, 2, ...,n 產品 每單位時間的需求率 (units/year) 產品 每單位時間的生產率(pi di) (units/year) 生產產品 的整備成本 ($/setup) 生產產品 的整備時間 (years) 產品 每單位時間的存貨持有成本 ($/unit/year) T 整個生產順序的週期循環時間 (years) k q 第 k 個生產產品之產品品項, k (1, 2,..., )l k s 第 k 個生產產品之整備時間 k t 第 k 個生產產品之生產時間 k u 第 k 個生產產品之閒置時間,即生產完到下個產品開始整備之前的時間 { | k } i N k q i 生產產品i之順序的集合 o L 從開始生產產品 o 到下次(但不包含)生產產品 o 之製造順序集合 i d i i p i i a i i s i i h i

產品週期

TVLS 的存貨圖如圖 2.2 所示,分別由整備時間(Setup Time)、生產時間 (Production Time)、閒置時間(Idle Time)所構成,其中閒置時間的定義是本次 生產完至開始整備下次生產中間的空閒時間,而 TVLS 對於產品週期的假設 是五種方法中最為彈性的方法,假設每次生產產品的生產時間與閒置時間皆 可以不同,故每次的產品週期亦不相同。 產品總成本的概念與傳統 ELSP 相同,為整備成本及存貨成本加總,存貨 成本一樣使用三角型面積公式求出,故生產排程q中第 k 個產品的總成本如下: 2 1 ( )( )( ) 2 k k k k k k k k p C a h p r t r 故可以寫出 TVLS 模式之目標式: 2 0 1 1 0 0 1 1

Min inf min ( )( )( )

2 k l l k k k k k k k t n n u T p a h p r t T r

J (13) s.t. i k i i k N p t d T

(14) ( ) ( ) o o k k k o o k L p t s u t d

(15) 1 ( ) l k k k k t s u T

(16) 圖 2.2-TVLS 存貨曲線圖 Inve ntory Le v el Time (整備 時間) Setup Time (生產 時間) Production Time k s tk uk (閒置 時間) Idle Time (pk dk) k k k p t v d 0 k T公式(13)一樣考慮最小化在所有可行之解集合J 裡找到決策變數 ( ,t u T 使k k, ) 得目標式最小化,其中目標式包含存貨成本與整備成本。公式(14)定義將所有 生產產品i 的生產批次產量加總後必須等於週期時間產生的總需求量。公式(15) 表示本次生產產品i 之供給量必須要能夠提供到下次生產之前的總需求量。公 式(16)表示所有的生產、整備及閒置時間加總。 而事實上公式(14)是多餘的(redundant),因為公式(15)代入公式(16),即可以 表現出公式(14)。 此方法與其他方法最大的不同點在於,該模式之限制式交集即為本問題之 可行解範圍,故不需要在搭配演算時逐步檢驗可行性,且因為方法的特性,可 以求解出共同週期法較優品質之解。 2.2 再製造之生產存貨管理文獻 有關再製造的生產存貨管理,本節將先行定義逆物流中的「再製造」,再 進入生產存貨管理文獻之研究。 2.2.1 逆物流中的再製造 再製造為逆物流眾多流程中的一環,美國逆物流協會 (Reverse Logistics Executive Council)將逆物流定義為「逆物流是一種物品移動的過程中,從最 終目的地搬運到其他地點,主要目的是為了獲得價值,或者是為了對產品做 適當的處置 。」且包括了以下活動: 1. 商品退回的處理,例如:物品的損壞、週期性的退貨 (Seasonal Inventory) 、 重新補貨 (Restock)、廢物利用 (Salvage)、產品召回 (Recall)以及過量的存 貨 (Excess inventory)。

2. 回收規劃 (Recycling Programs)

3. 有害物質的規劃 (Hazardous Material Programs) 4. 老舊設備的配置 (Obsolete Equipment Disposition) 5. 資產復原 (Asset Recovery)

6. 產品維修 (Reconditioning)、再製造 (Remanufacturing)及再翻新 (Refurbishing) 。

2.2.2 再製造生產存貨管理文獻 近年來環保意識逐漸提升,學界也開始重視回收與再製造等議題。從是否 有期限可以分為有期限與無期限兩種假設。有期限之假設會有週期數的區別, 存貨的計算通常使用期末或期初盤存,傅俊源(民 100)即討論多品項下週期需求 的批量製造與再製造之生產規劃問題,Zhou(2011)研究單一產品回收後可以分 類為不同的損壞等級,在總成本最小的情況下選擇每種等級再製造之生產量。 Absi and Kedad-Sidhoum(2009)考慮多品項的生產排程下可能面臨的缺貨問題及 最佳安全庫存。Pan et al .(2009)考慮有限產能下的製造與再製造動態需求生產 批量問題,並且允許回收品報廢、產品可缺貨待補,使用動態規劃法求解不同 劇本下的最下化成本目標式。 Li et al. (2007)使用基因演算法求解目標式為最小 化成本的製造與再製造動態需求生產批量問題。

而本研究主要探討無限期之生產與存貨管理模式,是經濟生產批量

(Economic production quantity, EPQ)以及其後延伸領域採用的解設,ELSP 即包 含在其中,此段文獻內容至2.3 節詳述。 其他亦有從多層供應鏈角度探討再製造問題,如鄧喻心(民 98)研究兩階層 存貨系統下,透過最佳訂購量和最佳回收百分比將利潤最大化的補貨策略問題。 亦有討論回收成本與市場關係之研究,如黃志強(民 100)探討再製造過程中最佳 的回收努力值及最佳回收量,以及Zhou(2011)假設回收成本為凸函數和產品之 售價需求率呈線性關係來求解最佳回收量。 2.3 再製造經濟批量排程問題 目前已有一種探討再製造之經濟批量排程問題,為 Economic lot

scheduling problem with rework,又稱 ELSPR,由 Tang and Teunter (2006)提出。 該問題之情境假設產品有一定比例會經過回收再製造後成為新品,並且服務 同一種市場。

Tang and Teunter (2006)在首度提出時採用共同週期法假設,再製造與新品 製造使用同一機台之產能,使用混合整數規劃(Mixed integer programming)建立 模式,搭配演算法求解。之後Teunter et al. (2008)同樣使用共同週期法假設,但 將新品生產與再製造切分為兩條產線,結果說明兩條產線可以大大減少存貨成 本。Teunter et al. (2009)使用共同週期法假設,設計求解 ELSPR 的啟發式演算

法,並建立120 個範例題測驗演算法效率。Zanoni et al. (2012)使用基本週期法 假設求解Tang and Teunter (2006),並建立啟發式演算法增加求解效率,並與 Tang and Teunter (2006)之共同週期法最佳解與 2009 之 120 個範例題進行測試 。

國內亦有李翔豐(2010)以共同週期法求解允許變動生產速率之製造與再製造 經濟批量排程問題,王俊傑(2009)求解不完美系統下允許回收再製造之經濟批 量排程問題。 2.4 小結 從文獻回顧來看,雖然已有很多新進探討再製造的生產存貨模式,經濟批 量排程問題也有 ELSPR 在研究再製造的課題,前者通常假設有期限,使用產量 而不是使用生產時間作為決策變數,後者使用共同週期法和基本週期法進行建 模和求解,但兩者的情境與本研究仍然有非常明顯的差別: 1. 本研究之再生產品服務新市場,而文獻內容皆為服務原產品之市場 2. 本研究採用無限期生產,考慮平均利潤最大化模式 3. 本研究建立 TVLS 模式,先透過求解 BP-based 模式建置出週期長度及 排程資訊,再利用 TVLS 最佳解求解演算法求解。 期待本研究能在 ELSP 領域建構出新的模式,並且提出有效之求解方法。

第三章 研究方法

本章節將詳述兩種模式之設計,先構建 TVLS 模式,詳述一般產品與再生 產品在限制式上之差別,並驗證模式在給定排程與週期下為凹性函數(concave function);再來以對應之關係列出 BP-based 模式,並修改簡化之。以下先描述 情境、說明問題的假設及限制、進行符號定義、再呈現出修改之數學模式。 3.1 情境描述與假設 本研究之情境設計詳見下方圖 3.1,假定每種一般產品 (Regular product) 都可以進行回收再製造(Remanufacture),生成對應之再生產品 (Remanufactured product)。現有一工廠同時有製造與再製造行為,首先工廠生 產出一般產品,並按照穩定需求率提供給下游顧客,生產到出貨之前會發生 整備成本及存貨成本,而產品收出會有銷貨收入;之後在工廠決定回收時, 會從顧客端依照穩定回收率回收產品,進行清理和分解處理等動作 (Cleaning and disassembling),轉變為再生產品之原料,而此過程發生之所有成本稱為 取得成本,另外原料也依照儲存時間有原料存貨成本;最後再生產品開始製 造時,再生產品會依照一定生產速率進行生產,但考量回收之原料純度較差 或毀損不全之問題,故會消耗多於一單位的一般產品才成生產一單位再生產 品。再生產品售出亦有銷貨收入,但由於為次等級產品,故價格較新品低, 另外再生產品可以缺貨,缺貨成本只認定應賺而未賺得之利潤。由於生產成 本在研究認定為常數,故在模式中不考慮。 圖 3.1-問題情境圖 Manufacture Customers Machine Manufacture Remanufacture Regular Product Cleaning and Disassembling Remanufactured Product Regular Product Remanufactured Product為了簡化問題之複雜度,將對以上情境做出數項假設,有利數學模式之建 立。本研究之假設與如下: 傳統 ELSP 假設: 1. 工廠生產多種產品且僅有一生產線,同一時間點下只能生產一種產品。 2. 產品生產時會發生整備成本與整備時間,為已知常數,與生產順序獨立。 3. 產品的需求率、製造率、單位存貨存貨成本為已知常數。 4. 期初有一定之存貨量使生產排程規畫可以實行,且一般產品不允許缺貨。 情境假設: 1. 每一種「一般產品」(即新品)都可以被回收再製成另一種「再生產品」 (即二手產品),兩者視為不同之產品,服務不同的市場。 2. 假設再生產品原料之回收率與對應之一般產品需求率呈線性關係。此假 設同王俊傑(2009)。 3. 再生產品原料之取得成本(已包含處理、清洗並恢復到可以作為原料利用 所發生之成本)與回收量呈線性關係。此假設同 Li et al. (2007)。 4. 再生產品原料的回收不需要整備時間,每次的回收只能用於當次的再生 產品生產。此假設同 Tang and Teunter(2006)的 ELSPR 假設。

5. 當再生產品開始生產時,原料之消耗率與再生產品之生產率呈一線性關 係,且考慮回收產品有所耗損,製造一個再生產品會消耗掉大於一單位 的一般產品原料。此假設為修改 Tang and Teunter(2006)對於 ELSPR 假設, 該文獻中假設消耗率為 1。 6. 再生產品可以缺貨,而缺貨之銷貨損失(lost sales)僅考慮未能賺取的機會 成本,不考慮無形之商譽損失。 7. 一般產品與再生產品之市場需求獨立,兩者顧客皆不會有上買(buy-up)或 下買(buy-down)之行為。 其他參數假設: 1. 由於再生產品原料純度較差,故假設一般產品之售價大於再生產品。 2. 考量原料有回收、分解等工序,故假設一般產品之生產率大於再生產品 3. 考慮供應鏈產品上下游關係,再生產品為原料受過加工過後,故再生產 品之存貨成本大於再生產品原料。

3.2 TVLS 模式 接著介紹本研究提出之 TVLS 模式,分別定義符號、說明模式,並按照 研究架構,在給定排乘週期T和排程長度 l 的情況下,驗證模式為凹性函數 (concave function),存在一極大值。 3.2.1 TVLS 符號定義 本研究將變數分為決策變數及已知變數做介紹,以方便讀者之閱讀。 決策變數: T 週期總長度(days) 1 2 ( , ,... ,...,k l) q q q q q 產品之生產順序,k 為生產順序之上標,l 為生產順序 最大之上標值。 k t 第 k 個生產之再生產品的原料回收至開始生產產品前的時間。在 TVLS 模式裡回收時間一樣與生產時間 k t 相關聯,將於 3.2.2 詳述之。 k u 第 k 個生產產品之閒置時間,即生產完到下個產品開始整備前的時間 已知變數: n一般產品種類數目,再生產品之數目亦同 i產品下標,i1, 2, ...,n為一般產品,i n 1, n2, ..., 2n為再生產品 i d 產品 i 每單位時間的需求率(units/day) i p 產品 i 每單位時間的生產率( pi di) (units/day) i 稼動率,即需求率與生產率之比值,且

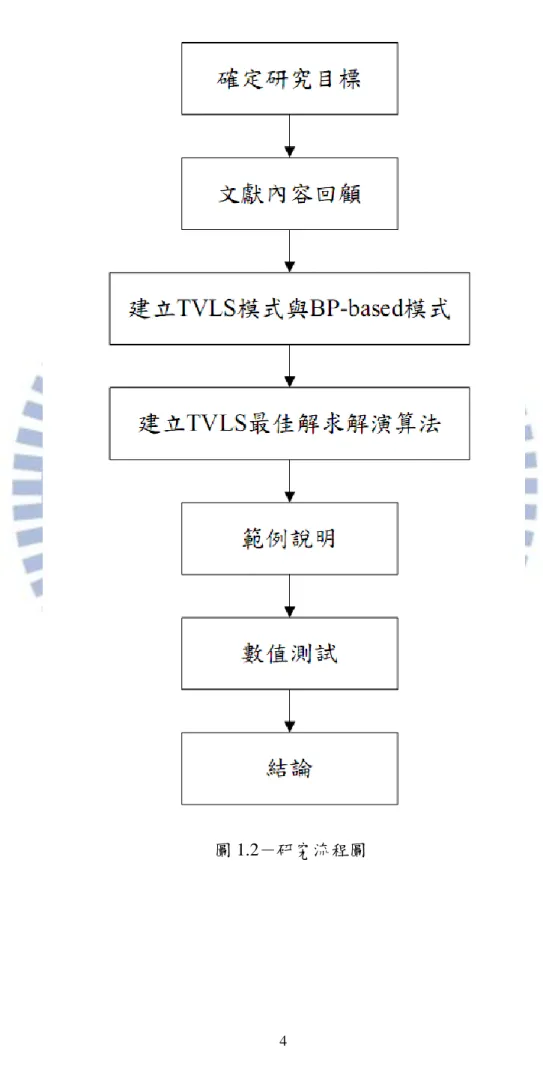

i 1 i a 生產產品 i 的整備成本 ($/setup) i s 生產產品 i 的整備時間 (hours) i h 產品 i 每單位時間的存貨持有成本 ($/unit/year) i h 產品 i 的原料存貨成本,hi hi;一般產品為 0 i 產品 i 的售價 ($/unit),i n i, i {1, 2,..., }n i 產品 i 原料的回收參數, 0 i 1, i;一般產品為 0 i r 產品 i 的原料回收率(units/day),ri n i n di, i {1, 2, ..., }n ;一般產 品為 0i 產品 i 的原料消耗參數,i1, i {n 1, n2, ..., 2 }n ;一般產品為 0 = i 產品 i 的原料消耗率,且與再生產品 i 的生產率為線性關係i i pi i 原料回收率與消耗率之比值,即 i i i r ;一般產品為 0 i 產品 i 的每單位變動取得成本 ($/unit);一般產品為 0 i 產品 i 的每批次固定取得成本 ($/unit);一般產品為 0 { | k } i N k q i 生產產品 i 之順序的集合 o L 從開始生產第 o 個產品到下次(但不包含)生產該產品之生產順序的集合 o L 第 o 個產品生產前到(但不包含)上一次生產該產品之生產順序集合 k v 第 k 個生產的產品存貨從 0 開始增加至消耗為 0 的時間長數 3.2.2 TVLS 模式建立 接著進行收入項及成本項公式之說明,建構出本研究 TVLS 模式的目標 式及限制式。 3.2.2.1 回收時間與生產時間之關係 本研究假設每次的原料回收只供應當次的再生產品生產,所以每次的原 料回收會於該次生產全部用完,依此概念畫出下頁圖 3.2,令第 k 個生產產品 的生產時間為 k t 、回收時間為t ,原料按穩定回收率k k r 不斷累積原料,到達 開始生產時的回收量為 k k r t ,而開始進行生產時開始進行原料的消耗,但同 時也繼續回收,故存貨減少率為 (k rk),故原料從開始消耗至完全消耗完 的時間可以表示為 ( ) k k k k r t r ,然而此時間長度亦為第 k 個生產產品的生產時 間,故針對再生產品的部分,可以寫出第 k 個生產的產品生產時間與回收時 間之關係: ( ) ( ) k k k k k k k k k k r t r t t t r r (16)

圖 3.2-本研究之 TVLS 存貨曲線圖 3.2.2.2 目標式說明 接著用求出之回收時間與生產時間的關係式改寫收入項及成本項公式, 建構出本研究 TVLS 模式的目標式。 收入項說明 由於已知生產率、產品售價,使用生產時間表示銷貨收入為: k k k p t (17) 成本項說明 成本項考慮整備成本、存貨成本、再生產品原料取得成本、再生產品原 料存貨成本、再生產品缺貨成本,其中整備成本已知為 k a 。 在 2.1.5 節已經介紹過,基本型 ELSP 模式的存貨成本公式,本研究的存 貨成本公式亦同: 2 1 ( )( )( ) 2 k k k k k k p h p r t r (18) 再生產品原料取得成本為單位取得成本與回收量的線性關係,得到: ( ) k k k k k k k k k r t t t (19) 再生產品原料存貨成本可參考圖 3.2 之圖型,利用三角型面積公式,底乘 以高除以 2 再乘上單位原料存貨成本 k h ,並改以生產時間表示,得到:

2 1 1 ( ) 1 ( ) ( ) ( 1) 2 2 2 k k k k k k k k k k k k k k k k k r t h t t r t h t r t h t r (20) 再生產品缺貨成本以需求率乘以缺貨時間乘以產品售價得到,然而 TVLS Inve ntory Le v el Time R ec yc led r aw mate ria l Le ve l Time kth Product Raw materials of kth Product k t k k r t (k rk) k t k s模式的缺貨時間並不容易定義,在此本研究採用排程週期T減去單項產品每 次產品週期 k v ,得到以下公式: i k i i i k N i p d T t d

(21) 因為已經針對特定產品 i,所以直接由上標 k 改為下標 i 即可。 以上為本研究之成本項說明,其中整備成本、存貨成本、再生產品原料取 得成本和原料存貨成本依生產排程做加總,缺貨成本則是已經把次序考慮進公 式,所以只針對產品別做加總。其中一般產品無再生產品原料取得成本和原料 存貨成本。 TVLS 模式 根據上節成本項的推導,本研究之數學模式建構如下,:

2 1 1 1 2 2 2 1 1 2 1 1 1 ( )( )( ) 2 1 1 2 i i i k l l l k k k k k k k k k k k k k n n k k k k k k k k i n k N i n k N n k i i i i n i k N p TP t p t a h p d t T d t h t p d T t d

(22) subject to i k i i k N p t d T

i1,...,n (23) ( ) ( ) o o k k k o o k L p t s u t d

oN ii, 1,...,n (24) i k i i k N p t d T

i n 1,..., 2n (25) ( ) ( ) o o k k k o o k L p t s u t d

oN ii, n 1,..., 2n (26) ( ) o k k k o o k L t s u s t

o1,...,l (27) 1 ( ) l k k k k t s u T

(28) Max限制式說明 限制式部分可以分為四個部分,分別是一般產品限制式、再生產品限制式、 總週期限制式,以下逐步說明之。 1. 一般產品限制式: 公式(24)與(25)為一般產品限制式,為 TVLS 模式中原有之公式。公式(24) 表示總週期裡之產品 i 的需求量必須要等於每次製造產品 i 的產量加總。公式 (25)為本次生產產品 i 之產量,必須要足夠持續至下次生產該產品之前。兩者皆 考慮產能限制,故說 TVLS 之解必定為可行解,不需要再進行可行性檢驗。 2. 再生產品限制式 公式(26)、(27)為再生產品限制式,兩者之概念與公式(24)和(25)相同,只是 考慮再生產品允許缺貨,故將等於符號調整為大於與小於,即生產量可以不足 滿足所有需求。 3. 回收時間限制式 公式(28)為回收時間限制式,在圖 3.2 已經呈現出再生產品原料之存貨圖, 可以看到回收時間 k t 可用的最大時間長度為開始生產第 k 個產品之前的所有時 間,直到上次生產相同產品,故使用L 進行o ( ) o k k k k L t s u

加總後再加上當次 生產的整備時間 o s ,作為t 之上界。 o 4. 總週期限制式 公式(29)將每個產品產品週期(整備時間、生產時間、閒置時間)按照生產順 序加總後,等於總週期長度。3.2.3 驗證本研究之 TVLS 目標式在給定排程週期 T 及排程 q 之情況下為凹性 函數 本研究求解 TVLS 模式之情境是在給定排程週期 T 及排程 q 之情況下, 故整個模式的決策變數就確定為生產時間 k t 、閒置時間 k u ,然而目標式中並 沒有閒置時間 k u 帶來的成本項,故僅須考慮生產時間 k t 。現將目標式中獨立 出一般產品除去缺貨成本的第 k 次利潤公式,令其為 k

k regular P t :

1

2 ( )( ) 2 k k k k k k k k k k k regular k p P t p t a h p d t d (29) 再對 k

k regular P t 對生產時間 k t 做一次微分,得到:

( )( ) 0 ( )( ) k k k regular k k k k k k k k k k k k k k k k dP t p p h p d t dt d p t p h p d d 可知當 ( )( ) k k k k k k k k p t p h p d d 存在極值。對公式(45)做二次微分:

2 2 1 0 k k regular k d P t d t (30) 由於公式(31)小於 0,故可說在給定排程週期 T 及及排程 q 之情況下,

k k regular P t 是 k t 的凹性函數。用同樣的方法證明再生產品除去缺貨成本的第 k 次利潤公式 k

k remanufacture P t ,發現 k

k remanufacture P t 亦為 k t 的 concave 函數:

2 2 1 1 ( ) ( 1) 2 2 ( )( ) ( 1) 0 ( ) ( 1) k k k k k k k k k k k k k k k k k k k remanufacture k k k k remanufacture k k k k k k k k k k k k k k k k k k k k k k k k k k k p P t p t a h p d t t h t d dP t p p h p d t h t dt d p t p h p d h d

2 2 1 1 2 0 k k remanufacture k d P t d t (31)再來看到再生產品缺貨成本的部分,令 ,

k lost i P t 為產品 i 的缺貨利潤(負):

, i i k i k k lost i i i i i i i k N k N i p P t d T t d T p t d

(32)

, k lost i P t 為[0, id Ti ]之間的線性函數,亦為凹性函數。 而目標式可以表示成各次一般產品利潤 k

k regular P t 、再生產品利潤

k k remanufacture P t 和缺貨利潤 ,

k lost i P t 加總:

2

2

1 1 1 objective function i i n n n k k k k k i kregular remanufacture lost

i k N i n k N i n

t P t P t P t

(33)3.3 BP-based 模式 接著介紹本研究提出之 BP-based 模式,分別定義符號、說明模式,及驗 證模式為生產時間的凹性函數,存在一極大值。 3.3.1 BP-based 模式符號定義 由於 BP-based 模式與 TVLS 模式之變數有部分相同,相同之部分就不在 贅述,僅列出不同之部分。 決策變數: B基本週期長度(days)

k k1, ,...,2 k2n

K 基本週期乘數,產品 i 之理想產品週期為Ti k Bi i 產品 i 的生產時間縮放比例,此觀念為產品 i 的原料回收時間t 之長度i 會影響到回收原料量,轉而影響到是否能完成滿足整個週期需求的生產, 而有一生產時間的縮放比例i[0,1],調整實際的產品週期公式為

i iT i k Bi ,於 3.3.2 節詳述 3.3.2 BP-based 模式建立 本節將建立在問題情境和假設之下的 BP-based 模式,先介紹回收時間與生 產時間之關係、縮放比例i之應用,再來逐步推導目標式之收入及成本項,最 後進行限制式之說明。 3.3.2.1 實際回收時間與生產時間之關係 同 TVLS 模式,BP-based 模式也可以利用下頁圖 3.3 來探討生產時間與回收 時間之關係,在傳統的 BP 模式中定義生產時間為i iT,然而本研究的情境中再 生產品允許缺貨,故另定義產品 i 的實際生產時間為t ,而回收時間為i t ,原料i 按穩定回收率r 不斷累積原料,到達開始生產時的回收量為i r t ,而開始進行生i i 產時除了回收亦開始進行原料的消耗,故存貨減少率為

iri

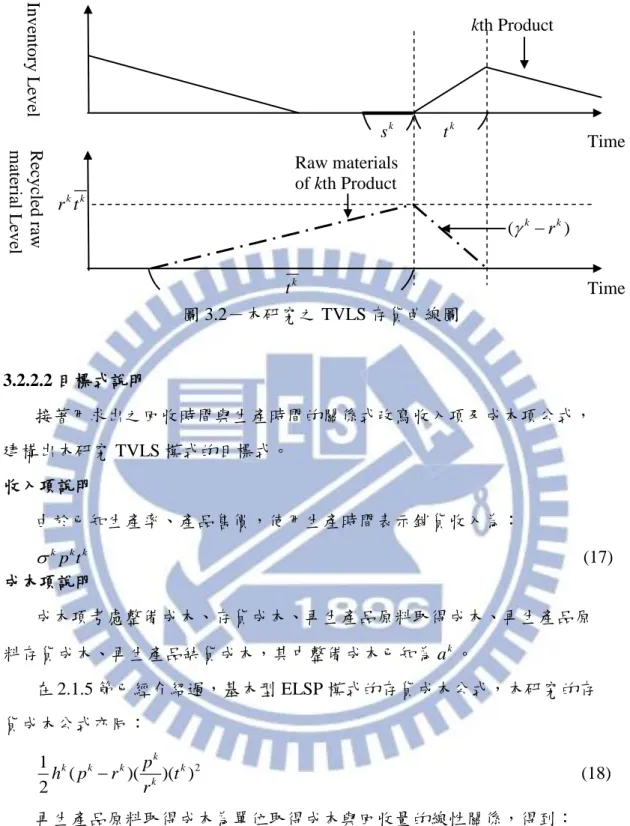

,即可推出t 為i 回收量除以存貨減少率,得到: i i i i i r t t r (33)圖 3.3-本研究之 BP-based 存貨曲線圖 而從圖中也可觀察得知,因為每次的原料回收只供應當次的再生產品生產, 所以回收時間的上界即是上次生產產品 i 的理想存貨消耗時間,長度即為 (1 ) i i T ,故可以寫出一回收時間之不等式: (1 ) i i i t T (33) 3.2.2.2 縮放比例i 本研究之再生產品需要考慮回收原料量是否足夠進行生產,因而影響到實 際生產時間t 未必等於理想生產時間i i iT,但t 會在證明目標式為凹性函數時產i 生困難,故於模式中增加一替代變數-「縮放比例」,以i表示。其為實際生 產時間理想時間t 與理想生產時間i i iT之比值: i i i i t T (33) 因此實際生產時間ti與回收時間t 則可表示為: i i i i i t T (33) ( i i) i i i i i r T t r (33) Inve ntory Le v el Time i s ti R ec yc led r aw mate ria l Le ve l Time Product i Raw materials of Product i i t (iri) i i r t (1 ) i i T

而調整理想生產時間i iT和理想產品週期Ti之結果如下方圖 3.4 所示。本模 式將產品週期修改為i iT,表示以回收原料量生產後可服務到的週期長度,而剩 餘的

1i

Ti即為缺貨時間,另外生產時間也從理想生產時間i iT 調整為實際生 產時間 i( i iT)。 3.2.2.3 目標式說明 接著以新變數-縮放比例i進行收入項及成本項公式之改寫及說明,建構 出本研究 BP-based 模式的目標式。 收入項Ri說明 由於實際生產時間已經改寫為i,則生產量可用生產時間乘以生產率得 到di(iTi),再乘上售價i得到銷貨收入,除上週期 (i iT)則為平均收入: i i i i i R d T (33) 圖 3.4-以縮放比例i調整之存貨曲線圖 Inve ntory Le v el i i iT

1

T

i i Ti

(1

i)TiIdeal Production Time

Real Production Time 1

![表 5.3-基因演算法執行 1000 個世代運算之結果 項目 結果 基本週期乘數 k i [4, 1, 4, 2, 8, 8, 2, 8, 4,8] 基本週期 B 11.629 (天) 運算時間 9.828 (秒) 方法三:接合點搜尋法 由於接合點搜尋法忽略產能帶來的限制,找出無限制上下的最佳乘數及 週期,所以找出的結果未必與基因演算法相同。 首先執行接合點確定法並進行排序,接著設定所有產品乘數皆為 1,從起 始 B 值為 ( w 1 ) (88.247 ](https://thumb-ap.123doks.com/thumbv2/9libinfo/8610183.190670/64.892.131.750.177.894/天秒三接合點無限最佳乘數週期所以找出結果未必與基.webp)