隱形眼鏡自動光學檢測系統之設計與開發

100

0

0

全文

(2) 隱形眼鏡自動光學檢測系統之設計與開發 Design and Development of an AOI System for Contact Lenses 研 究 生:吳志凌. Student: Chih-Lin Wu. 指導教授:彭德保 博士. Advisor: Dr. Der-Baau Perng. 國立交通大學 工業工程與管理學系 碩 士 論 文. A Thesis Submitted to Department of Industrial Engineering and Management College of Management National Chiao Tung University in Partial Fulfillment of the Requirements for the Degree of Master of Science in Industrial Engineering and Management October 2007 Hsinchu, Taiwan, Republic of China. 中華民國九十六年十月.

(3) 隱 形 眼 鏡 自 動 光 學 檢 測 系 統 之 設 計 與 開 發 Design and Development of an AOI System for Contact Lenses 學生:吳志凌. 指導教授﹕彭德保 博士 國立交通大學工業工程及管理學系碩士班. 摘要. 隱形眼鏡鏡片是一大量生產工業,每個製造的程序需要作業員用手操作處理 再以人工目視檢測挑出瑕疵鏡片,以過濾不良品,並判斷其為具有何種瑕疵之壞 片,因此人工目視檢測將漸不敷使用。. 本研究針對隱形眼鏡生產及包裝過程中需要檢驗的部分,設計開發出自動化 光學檢測(Automatic Optical Inspection, AOI)系統,主要檢測功能分為包裝機缺 片檢測(8Cups, 2x4 個塑膠容器杯)、人工裝填線缺片檢測(32Cups, 4x8 個塑膠 容器杯) 、以及單一鏡片品質(瑕疵)檢測。其中鏡片瑕疵項目有破片、邊不良、 傷痕、破洞,以及 P 點等。本論文設計並實作出適當的光源與取像模組機構,配 合自行開發之 AOI 軟體演算法,架構出完整實用的自動視覺檢測系統。. 本研究利用塑膠容器杯的特徵選取,以區分容器杯中是否缺少隱形眼鏡 鏡片。單一鏡片品質(瑕疵)檢測項目則先採用快速隨機式測圓演算法偵測鏡片 圓心位置及半徑,再利用 Blob 分析和影像處理方法將瑕疵檢測出來。最後實作 一檢測機台以驗證本系統之適用性及有效性。從實驗結果顯示本論文所研發出之 缺片檢測暨鏡片品質檢測機台具有非常高之速度與穩健性,足可應用於隱形眼鏡 之生產線即時檢測。. 關鍵詞:機器視覺、自動光學檢測、隱形眼鏡、瑕疵檢測. -I-.

(4) Design and Development of an AOI System for Contact Lenses Student:Chih-Lin Wu. Advisor:Dr. Der-Baau Perng. Department of Industrial Engineering and Management National Chiao Tung University ABSTACT. In general, the manufacture of contact lenses is conventionally labor intensive, requiring manual handling and inspection of the cast lens during production. It results in low efficiency and inaccuracy.. This research is to design an AOI (Automatic optical inspection) system, which includes suitable light source, image extraction equipment, and software algorithms, for contact lenses inspection. The mainly focused inspections are missing lens detection and lens defects detection.. A prototype of the AOI system for contact lenses inspection is implemented. Experimental results show that the proposed system is robust and fast enough for in-line inspection.. Keywords: Machine Vision, Auto optical inspection, Contact lenses, Defects inspection. - II -.

(5) 誌謝. 兩年的研究所生涯,一路走來承蒙身旁師友協助幫忙,讓我充滿了歡笑和汗 水的回憶。 由衷感謝吾師彭德保教授對於研究方向的指導及教誨,提供專業知識、實驗 設備等充分資源,使得本論文得以順利進行完成。感謝口試委員惠賜之寶貴意 見,使全文更臻完善。 感謝博士班陳彥仲、陳思翰學長們,在我遇到問題時,不吝傾囊相受。感謝 我的室友丞舜、明穎,陪我一起熬夜寫論文吃宵夜。還有研究室伙伴們秉琦、東 森、廷勳、艾苓、光棓、忠霖、富騰、進銘、維琦、黛詩等,謝謝大家,因為有 你們使得這兩年的求學生活更加充實且回憶無窮,我會永遠記得這段一起打拚的 日子。另外也感謝學弟谷銘、俊甫、雋傑、建男、元碩等,時常幫忙處理一些瑣 碎雜事,讓我可以心無旁鶩。 本研究也感謝昱嘉科技股份有限公司林文卿經理提供隱形眼鏡專業知識及 相關樣品,使本研究得以順利完成,特此致謝。 最後,深切感謝我母親的關心與支持,讓我在研究的路上不斷前進,使我能 在無慮的生活中完成碩士學位。 將本論文獻給所有關心我的人,感謝你們,僅將成果與你們分享。. 吳志凌 謹致於 交通大學工業工程與管理學系 電腦視覺實驗室 民國九十六年十月. - III -.

(6) 目錄 摘要................................................................................................................................ I 目錄............................................................................................................................. IV 表目錄 ........................................................................................................................ VI 圖目錄 .......................................................................................................................VII 第一章 緒論 .................................................................................................................1 1.1 1.2 1.3 1.4. 研究背景與動機............................................................................................1 研究範圍........................................................................................................3 研究目的........................................................................................................5 研究架構........................................................................................................5. 第二章 文獻回顧 .........................................................................................................6 2.1 2.2 2.3 2.4 2.5. 隱形眼鏡的結構及名稱................................................................................6 現行檢測方法................................................................................................7 機器視覺系統架構........................................................................................7 光源照明系統................................................................................................8 影像前處理方法............................................................................................9 2.5.1 臨界值法(Thresholding) ..................................................................9 2.5.2 影像邊緣檢測(Edge Detection).......................................................9. 2.6 BLOB ANALYSIS ............................................................................................11 2.7 HOUGH TRANSFORM .....................................................................................12 2.7.1 直線(Straight Lines)偵測的 Hough Transform .............................12 2.7.2 圓形偵測的 Hough Transform ............................................................14 第三章 研究方法設計 ...............................................................................................15 3.1 包裝機缺片檢測(8CUPS,2X4 個塑膠容器杯) .........................................15 3.1.1 光源系統及光源工作距離..................................................................16 3.1.2 影像二值化..........................................................................................22 3.1.3 檢測演算法流程圖..............................................................................23 3.2 人工裝填線缺片檢測 (32CUPS,4X8 個塑膠容器杯) .............................24 3.2.1 光源及工作距離研究..........................................................................26 3.2.2 影像二值化..........................................................................................32 3.2.3 Blob Analysis ........................................................................................35 3.2.4 Bayesian Classification for Normal Distributions ................................36 3.2.5 對於塑膠容器杯中鏡片水份過多的處理..........................................37 3.2.6 檢測演算法流程圖..............................................................................38 - IV -.

(7) 3.3 單一鏡片品質(瑕疵)檢測...........................................................................39 3.3.1 檢測瑕疵類別......................................................................................39 3.3.2 瑕疵檢測光學取像模組......................................................................40 3.3.3 檢測影像找圓心座標及半徑..............................................................43 3.3.4 鏡片邊緣瑕疵檢測(破片、邊不良)..............................................47 3.3.5 鏡片內部瑕疵檢測(傷痕、破洞、P 點) ......................................50 3.3.6 瑕疵與雜訊(水中雜質)分離探討..................................................52 第四章 系統驗證與結果 ...........................................................................................53 4.1 包裝機缺片檢測說明(8CUPS,2X4 個塑膠容器杯) .................................53 4.1.1 系統架構..............................................................................................53 4.1.2 包裝機缺片檢測系統整合實驗(8Cups,2x4 個塑膠容器杯) .........53 4.2 人工裝填線缺片檢測說明(32CUPS,4X8 個塑膠容器杯) .......................59 4.2.1 系統架構..............................................................................................59 4.2.2 人工裝填線缺片檢測系統整合實驗(16Cups,4x4 個塑膠容器杯)59 4.2.2.1 貝氏分類器參數之訓練.............................................................60 4.2.2.2 測試結果.....................................................................................61 4.3 單一鏡片品質(瑕疵)檢測說明...................................................................62 4.3.1 系統架構..............................................................................................62 4.3.2 快速隨機式測圓實驗結果(找出圓心座標及半徑)......................62 4.3.3 鏡片邊緣瑕疵檢測演算法驗證(破片、邊不良)..........................64 4.3.4 鏡片內部瑕疵檢測演算法驗證(傷痕、破洞、P 點) ..................68 第五章 結論與建議 ...................................................................................................73 5.1 研究結論......................................................................................................73 5.1.1 檢測速度..............................................................................................73 5.1.2 檢測效果討論......................................................................................73 5.2 後續研究探討與建議..................................................................................74 參考文獻 .....................................................................................................................75 附錄 A 包裝機(8CUPS)缺片檢測二值化訓練結果.................................................77 附錄 B 人工裝填(16CUPS)缺片檢測二值化訓練結果...........................................82 附錄 C 瑕疵缺陷累計分析........................................................................................86 附錄 D 瑕疵樣本影像................................................................................................87 附錄 E 各項目檢測所需時間整理............................................................................90. -V-.

(8) 表目錄 表 3.1:光源均勻程度量測表....................................................................................29 表 3.2:隱形眼鏡瑕疵分佈統計................................................................................39 表 3.3:鏡片品質規格表、瑕疵容許度....................................................................40 表 3.4:最大雜訊分析(單位:Pixel) ...................................................................52 表 4.1:灰階臨界值....................................................................................................53 表 4.2:各種情形下之亮點面積平均值....................................................................54 表 4.3:面積閥值之設定............................................................................................54 表 4.4:缺鏡片塑膠容器杯測試結果........................................................................57 表 4.5:有鏡片塑膠容器杯測試結果........................................................................58 表 4.6:8 Cups 的 Area 2 面積閥值上、下界.........................................................59 表 4.7:灰階臨界值....................................................................................................60 表 4.8:快速隨機式測圓重覆性實驗(單位:pixel)............................................63 表 4.9:邊緣瑕疵管制圖............................................................................................65 表 4.10:邊緣瑕疵檢測結果......................................................................................66 表 4.11:鏡片內部瑕疵檢測結果..............................................................................69 表 5.1 各項目檢測所需時間整理...............................................................................73. - VI -.

(9) 圖目錄 圖 1.1:達文西想像圖[25]...........................................................................................1 圖 1.2:隱形眼鏡旋模成型製造流程..........................................................................4 圖 1.3:旋模成型法的機具..........................................................................................4 圖 2.1:典型隱形眼鏡結構和名稱[25].......................................................................6 圖 2.2:典型視覺檢測系統基本架構..........................................................................8 圖 2.3:背光源取像方式..............................................................................................8 圖 2.4:二值化前後影像之變化..................................................................................9 圖 2.5:應用導數運算子的邊緣檢測........................................................................10 圖 2.6:Sobel 梯度運算子遮罩..................................................................................10 圖 2.7:Sobel 梯度運算子處理範例..........................................................................11 圖 2.8:影像空間 x-y 至參數空間 a-b 示意圖 .........................................................12 圖 2.9:x-y 空間和 r-θ 空間的關係...........................................................................13 圖 2.10:x-y 空間和 r-θ 空間的關係.........................................................................13 圖 2.11:x-y 空間和 r-θ 空間的關係 .........................................................................14 圖 2.12:三維的參數空間 (a, b, c) 上的圓錐(Circular cone) ...............................14 圖 3.1:鋁合金載具上的塑膠容器杯可能之情形....................................................15 圖 3.2:塑膠容器杯....................................................................................................15 圖 3.3:包裝機缺片檢測系統取像設計....................................................................16 圖 3.4:LED 背照式燈源 ...........................................................................................17 圖 3.5:鋁合金載具示意圖........................................................................................18 圖 3.6:光源工作距離實驗........................................................................................21 圖 3.7:包裝機缺片檢測演算法流程圖....................................................................23 圖 3.8:透明真空成型托盤........................................................................................24 圖 3.9:人工裝填線作業員夾取鏡片過程................................................................26 圖 3.10:人工裝填線缺片檢測系統取像設計..........................................................27 圖 3.11:電子式高頻燈管 ..........................................................................................27 圖 3.12:右邊 16Cups(4x4)示意圖 ......................................................................28 圖 3.13:電子式高頻燈管配置示意圖......................................................................28 圖 3.14:透明托盤在不同光源工作距離的成像結果(右邊 16Cups, 4x4) ........31 圖 3.15:缺片塑膠容器杯二值化選取結果..............................................................33 圖 3.16:有鏡片塑膠容器杯二值化選取結果..........................................................34 圖 3.17:Blob Analysis 周長特徵萃取示意圖 ..........................................................35 圖 3.18:Blob Analysis 周長(紅色區域)特徵萃取結果(單位:pixel) ..........36 圖 3.19:確認是否真的缺鏡片..................................................................................37 圖 3.20:人工填裝線缺片檢測演算法流程圖..........................................................38 圖 3.21:投影放大機..................................................................................................41 - VII -.

(10) 圖 3.22:瑕疵檢測光學取像模組..............................................................................42 圖 3.23:Conventional Lens vs. Telecentric Lens ......................................................42 圖 3.24:數位圓示意圖..............................................................................................44 圖 3.25:不理想之情形..............................................................................................45 圖 3.26:快速隨機式測圓法演算流程圖..................................................................46 圖 3.27:鏡片邊緣瑕疵可能之情形..........................................................................47 圖 3.28:鏡片切邊示意圖..........................................................................................47 圖 3.29:鏡片切邊的框選範圍..................................................................................48 圖 3.30:掃瞄區域示意圖..........................................................................................49 圖 3.31:切割子影像灰階值分佈..............................................................................50 圖 3.32:鏡片內部切割子影像示意圖......................................................................51 圖 3.33:雜訊分離流程圖..........................................................................................51 圖 3.34:Blob 長寬比示意圖 .....................................................................................52 圖 4.1:利用所訓練之灰階臨界值二值化結果........................................................55 圖 4.2:包裝機缺片檢測檢驗程式介面....................................................................56 圖 4.3:貝氏分類器樣本訓練分佈圖........................................................................60 圖 4.4:人工裝填線缺片檢測程式介面....................................................................61 圖 4.5:測圓結果(半徑 654,單位:pixel).........................................................62 圖 4.6:測圓結果(半徑 660,單位:pixel).........................................................63 圖 4.7:鏡片邊緣瑕疵影像........................................................................................64 圖 4.8:二值化後鏡片內部瑕疵特別明顯................................................................68 圖 4.9:鏡片內部瑕疵區域........................................................................................68. - VIII -.

(11) 第一章 緒論 1.1 研究背景與動機 隱形眼鏡的發展在這一百多年來相當快速,但其實遠在西元 1508 年文藝復 興時期義大利學者達文西(Leonardo da Vinci)就提出把眼鏡直接戴在眼球上的 想法,達文西想像一個裝了水的容器放在眼睛前面,將眼睛浸在盛水容器中改變 了角膜的屈光(圖 1.1),表達了隱形眼鏡的基本原理。到了西元 1887 年德國科 學家費克(Adolf Eugen Fick)成功製造出第一隻隱形眼鏡,是第一位使用「Contact Lens」名詞的人。隨著科學不斷進步,西元 1937 年一位美國紐約視光醫師斐恩 布魯姆(William Feinbloom)利用聚甲基丙烯酸甲酯(Polymethylmethacrylate, PMMA)材質製造出硬式隱形眼鏡。西元 1963 年捷克科學家威胥特利(Otto Wichterle)用聚甲基丙烯酸羥乙酯(Hydroxyethylmethacrylate, HEMA)研發出第 一副軟式隱形眼鏡。直到今日的可拋棄式隱形眼鏡,及近年來流行的日拋型隱形 眼鏡,隱形眼鏡其實一直跟我們的生活息息相關。 近幾年國外隱形眼鏡大廠嬌生全力推廣抛棄式隱形眼鏡,台灣的隱形眼鏡廠 跟隨嬌生腳步,訂單如雪片般飛來。另外中國市場的崛起,未來二、三年將進入 爆發期。台灣在抛棄式隱形眼鏡領域領先亞洲各國,奠定未來進入中國市場的利 基[27]。. 圖 1.1:達文西想像圖[25]. -1-.

(12) 隱形眼鏡的分類[18]: (1) 以材質來分: A. 硬式鏡片-內含非透氧片(Non Gas Permeable Lens)即 PMMA,和高透 氧鏡片(Rigid Gas Permeable Lens)。 B. 軟式鏡片-有水凝膠(Hydrogel)和矽橡膠(Silicon Rubber)兩種,大 都以水凝膠為主。水凝膠簡稱水膠,學名為聚甲基丙烯酸羥乙基酯 (Poly-Hydroxyethylmethacrylate, p -HEMA )。 (2) 以鏡片的大小來分: A. 角膜鏡(Corneal Contact Lenses)-直徑 7.5~11.0 mm,鏡片位於角膜上。 B. 半鞏膜鏡(Semiscleral Contact Lenses)-直徑在 12.0~15.0 mm,鏡片在 角膜外緣的鞏膜上。 C. 鞏膜鏡(Scleral Contact Lenses)-直徑在 16.0 mm 以上,鏡片大且覆蓋 在鞏膜上。 (3) 以配戴目的而分: A. 光學矯正性-可分球面片(Spherical) 、散光片(Toric) 、雙焦片(Bifocal) 等。 B. 治療性-主要是水膠鏡片,用於手術後遮蓋傷口。 C. 裝飾性-各類彩色片。 (4) 以製造方式來分: A. 旋模成型(Spin-cast)-用旋轉成型的鏡片,主要以 p-HEMA 為材質的 水膠軟片,博士倫(Baush & Lomb)亦用此法製造高透氧鏡片。 B. 車削(Lathe cut)-由傳統車床或 CNC(Computer Numerated Control) 車床車削而成,包括軟片跟硬片。 C. 鑄模(Cast Mold)-將液狀原料倒入一個模型的凹槽裏,然後再將同一 個模型的凸面壓下鑄造而成。 D. 混合式(Hybrids)-先用鑄模製成前弧或後弧,再用車削完成另一弧面 而成。 (5) 以配戴方式來分: 可分為每日片(Daily Wear) 、常戴片(Extended Wear) 、常換式、 (Frequent Replacement)、以及抛棄式(Disposable)。 (6) 以後弧設計來分 球面鏡片(Spherical Lenses) 、非球面鏡片(Aspherical Lenses) 、混合鏡片 (中心為球面,周圍為非球面)。 由於材料、設備、方法、操作等因素,使得每一批生產出來的鏡片可能會有 不良品的發生。生產隱形眼鏡鏡片屬於勞力密集產業,每個製造的程序需要作業 員用手操作處理以及人工目視檢測挑出瑕疵鏡片,以過濾不良品,並且判斷為何 種瑕疵,人力需求高,檢測速度有限,對於快速大量生產下之產品品質檢測是一 個嚴重的問題。人工目視檢測有以下幾個主要問題:. -2-.

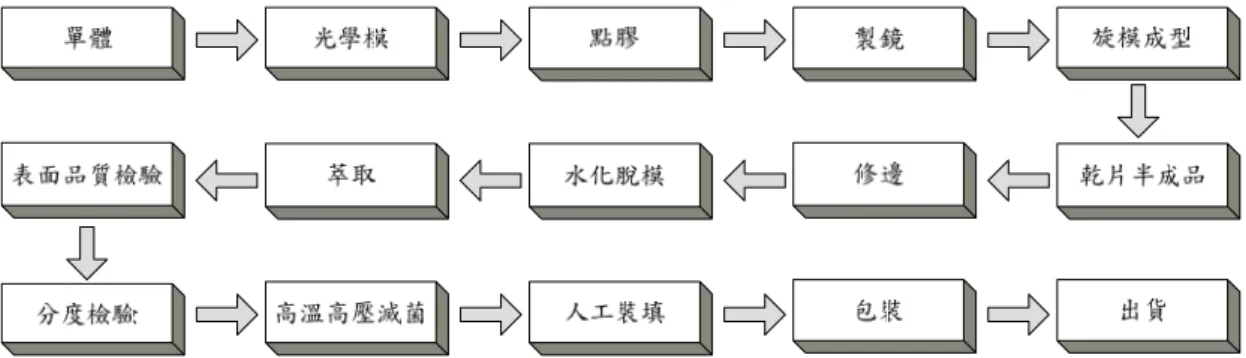

(13) (1) 依據廠商規格需求,鏡片中央光學區的刮傷超過 0.6 mm 的長度即判別為 不良品,但目前人工檢測用的投影機台無法對瑕疵區域量測相關資訊,且 受限於人眼的辨識能力,在檢測精度上有所不足。 (2) 檢測人員對瑕疵的認定變異性大,易受主觀影響。 (3) 檢測人員必須長時間注視光源,容易因疲勞等因素產生誤判。 (4) 人工檢測費時,增加鏡片暴露在外時間,使得鏡片品質易受週遭環境影響 或易增加人為造成不良品機率。 (5) 一般人工檢驗為離線(Off line)檢驗,因此無法整合至現有自動化生產製 程。 近年來由於新興產業之興起,如 IC、PCB、LCD、BGA、光通訊等等,必 須做到百分之百的全檢,少數廠商已開始致力於精密量測系統之發展。機器視覺 (Machine Vision)已在各式各樣的領域中扮演著舉足輕重的地位,在工業及生 產製造中,自動化光學檢測(Automatic Optical Inspection, AOI)便是廣為採用的 技術。在一切要求自動化的前提下,許多非接觸性的自動化檢測工作都可利用這 些系統來完成。本研究希望能開發出快速、穩定、準確的自動光學檢測系統來進 行隱形眼鏡瑕疵檢測,以代替傳統人工目視檢測方法,並配合高速生產線,改善 生產效率,期希能為國內廠商生產之隱形眼鏡品質提供更好的保障,進一步提昇 產品的市場競爭力。. 1.2 研究範圍 目前隱形眼鏡主要可分為軟式及硬式二種,其中硬式隱形眼鏡由於必須與眼 角膜之角度一致且價格昂貴,因此使用者在配戴上顧慮較多。而軟式隱形眼鏡由 於彈性較佳能服貼於角膜、且價格相對硬式隱形眼鏡便宜,因此佔有較大的消費 市場。軟式隱形眼鏡中,每日拋棄式鏡片漸漸成為市場主流,因每日拋棄式之衛 生條件最高,又不需任何保養動作,是最受到消費者喜愛的拋棄式隱形眼鏡。 拋棄式隱形眼鏡雖然有許多優點,但目前市面產品多為進口品牌如嬌生、博 士倫、視康、Cooper Vision 等,每日平均使用成本仍較長戴式高出許多。近年來 國內廠商逐漸能掌握生產隱形眼鏡之關鍵技術,其價格較進口產品低廉且其品質 也能與國外大廠比美,因此國內廠商產品的市場佔有率正在不斷提高之中。隱形 眼鏡除了高分子材料基材、模具旋轉成型、修邊等生產技術外,由於產品對消費 者的眼晴健康有直接的影響,因此生產過程中的品質檢驗及管制也特別重要。 本研究所探討的是以旋模成型製造流程(如圖 1.2)之瑕疵檢測,旋模成型 (圖 1.3)優點是生產的鏡片屬於非球面鏡片,因此配戴舒適性較佳,另外在生 產線的調整上彈性亦較大;缺點是同一批次產品間之變異度較大,故檢測與分度 十分重要。. -3-.

(14) 圖 1.2:隱形眼鏡旋模成型製造流程. 圖 1.3:旋模成型法的機具 目前隱形眼鏡生產流程中,在修邊之後、人工裝填及包裝之前,均有必要設 置檢測單元確保隱形眼鏡的產品與包裝的品質。因此本研究檢測項目如下: (1) 包裝機缺片檢測(8Cups, 2x4 個塑膠容器杯)。 (2) 人工裝填線缺片檢測(32Cups, 4x8 個塑膠容器杯)。 (3) 單一鏡片品質(瑕疵)檢測。. -4-.

(15) 1.3 研究目的 台灣近視人口高達六成以上,換句話說,每兩個人中即有一人近視,高居世 界第一;在所有近視人口中,有三成配戴隱形眼鏡,約為二百五十萬人,每年創 造出超過四十億元新台幣產值;其中,約七成五使用抛棄式隱形眼鏡,形成龐大 商機[26]。 本研究之目的,在針對隱形眼鏡生產及包裝過程中需要檢驗的部分,發展自 動光學檢測系統,取代生產線上傳統之人工檢測,以確保鏡片的品質以提高產品 市場競爭力,期望能為國內之隱形眼鏡廠商創造更多的競爭優勢。主要工作項目 如下: (1) 探討如何利用 CCD 攝影機取像,加上影像處理方法,達成 8Cups 人工裝 填線及 32Cups 包裝機缺片檢測。 (2) 發展適當的演算法,正確找出 8Cups 人工裝填線及 32Cups 包裝機缺片檢 測與缺片位置。 (3) 探討如何使用適當之光源突顯可能發生在鏡片表面或內部的瑕疵,以簡化 取像。 (4) 發展適當且具彈性的演算法,正確找出鏡片可能發生之各類瑕疵與位置。 (5) 藉由瑕疵之自動分類方法,判斷瑕疵之影響範圍,決定是良品還是不良品。. 1.4 研究架構 本研究著重於實務性檢測系統的應用整合,配合隱形眼鏡製造工廠生產線流 程,完成整體檢測系統。考量檢測系統架構的三大元素─硬體、軟體及演算法, 本論文分為以下三部分來說明: (1) 光源系統:配合生產線流程及隱形眼鏡瑕疵特性,探討可行之光源,選擇 適當的檢測光源。 (2) 取像裝置:探討可用來取得鏡片瑕疵影像之裝置,用較有效率的取像方 法,取得待測鏡片之清晰影像。 (3) AOI 檢測軟體與演算法:具彈性、簡單易用、可快速檢測及準確指出瑕疵 所在位置為目標。 本論文章節安排如下: 第一章,簡介本研究的內容與性質。 第二章,回顧與本研究領域相關的文獻與本論文有關之影像前處理方法探討。 第三章,探討及研發適當的系統架構與 AOI 檢測軟體演算法。 第四章,驗證本研究所提出之系統架構與演算法的可行性。 第五章,結論與未來可能之研究方向。. -5-.

(16) 第二章 文獻回顧 本研究藉由機器視覺之技術,針對隱形眼鏡生產及包裝過程中需要檢驗的部 分進行檢測。目前運用在隱形眼鏡瑕疵檢測的商用機台大都來自國外,價格極為 昂貴,雖然功能繁多,但難以客製化,且介面對作業員操作不易。在學術論文方 面,目前仍未見 AOI 技術應用於隱形眼鏡生產及瑕疵檢測的相關文獻,因此本 章將討論目前現行檢測方法及相關專利說明書[8, 11, 12, 16, 17]、視覺系統架 構、影像前處理方法及自動光學檢測應用於其他檢測物之文獻[21-24],建構本研 究。. 2.1 隱形眼鏡的結構及名稱 隱形眼鏡,作為如普通眼鏡一樣的矯正視力用的光學器具,卻比由鏡架、鏡 片組合成的普通眼鏡單純,只有薄薄的鏡片,而這鏡片直接與我們的靈魂之窗- 眼睛接觸,正因如此,隱形眼鏡之品質好壞非常重要。以下介紹典型隱形眼鏡之 各部構造及相關名稱或專業術語(圖 2.1)。 我們眼球前方是凸圓形的角膜,而隱形眼鏡是與角膜接觸的鏡片,故隱形眼 鏡的片形必須配合角膜的造型,方能使人眼配戴舒適,所以隱形眼鏡的鏡片是屬 於前凸後凹的新月形。. 圖 2.1:典型隱形眼鏡結構和名稱[25] 光學區(Optic Zone) : 光學區指的是鏡片的光學部分,含有矯正屈光力(The Refractive Power), 位於鏡片的中心區。. -6-.

(17) 鏡片直徑(Lens Diameter): 隱形眼鏡的鏡片直徑即隱形眼鏡的尺寸,又稱弦直徑(Chord Diameter) ,是 從鏡片的一個邊緣到相對的一個邊緣的寬度。 中心厚度(The Central Thickness) : 隱形眼鏡的中心厚度係指鏡片幾何中心處(The Geometric Center)的前表面 與後表面間的距離。 前弧(Front Curve):前弧是鏡片前面的曲線;它的範圍相對於基弧來的大。 基弧(Base Curve): 基弧是鏡片後面中央部分的弧度,又稱後中央弧( The Central Posterior Curve),或稱主基弧(The Primary Base Curve)。基弧以鏡片背面的曲率半徑代 表,在處方裝配隱形眼鏡時,如無特殊情況,它應和眼角膜前的曲率半徑一致。 在鏡片設計上,基弧是與眼角的光學區相合的。基弧可以用兩種不同的量度表示: (1) 曲率半徑(Radius of Curvature, R),單位為 mm。 (2) 聚焦力 F(Focal Power),其單位為焦度(Diopters, D) 。 切邊區域(Cut Edge): 鏡片會因邊緣尖銳而刺激眼角膜,故製鏡完後利用鑽石刀修邊將尖銳邊角去 除。 周圍區(Peripheral Zone):光學區至鏡切面。. 2.2 現行檢測方法 由於材料、設備、方法、操作等因素,使得每一批生產出來的鏡片都有些不 良品,而這些不良品依外觀和成因又分為許多種類(詳見附錄 C、D) 。Epstein[16] 等人將隱形眼鏡鏡片的瑕疵種類分為:cuts、edges、scratches、tears 和 chips。 目前國內隱形眼鏡生產大都採人工全檢(包括分度) ,優點是上市產品不良 率低,缺點是需人力多,檢測速度有限;其它國外大廠(e.g. 嬌生)所採用的方 式為電腦全檢輔以人工抽檢,優點是產能大,缺點是上市產品不良率較高。. 2.3 機器視覺系統架構 一典型機器視覺應用系統可概分為五大部分[10],如圖 2.2 所示: (1) 光源系統(Illumination Source) (2) 影像擷取(Video Camera) (3) 移動平台(Actuation Stage) (4) 影像處理(Image Processing) (5) 影像判讀(Result Output). -7-.

(18) Computer. Video Camera. Illumination Source. Stage. 圖 2.2:典型視覺檢測系統基本架構 本研究以此為基礎環境,發展一具有實用性之自動光學檢測系統,將於後續 章節,逐一介紹。. 2.4 光源照明系統 光源照明的主要目的乃利用適當光源突顯待測物的物體特徵,提高影像的對 比及細節,將重要的部分強調出來,將不需要的部分移除或使之模糊。光源照明 系統若設計的好,便能減少對所取得之影像額外的前處理步驟,降低後續檢測演 算法的複雜度,光源照明系統的設計可說是電腦視覺系統的一大要素[9]。. B. G. Batchelor[5]整理出 63 種的視覺照明系統及對應之取像方式,其中說明 了透明之材料適合使用背光源方式檢測,如圖 2.3 所示,背光源與 CCD 攝影機 置於待測物之相反兩側。. 圖 2.3:背光源取像方式. -8-.

(19) 本研究檢測對象為透明之隱形眼鏡,其鏡片瑕疵可能發生於待測物體的任何 一處,包括內部和外部,因此本研究利用光線可穿透待測物的特性設計出合適之 光源系統,屬於背照式的照明系統,往後之章節將會詳述。. 2.5 影像前處理方法 2.5.1 臨界值法(Thresholding) 臨界值法又稱二值化,是數位影像分割中最重要的方法之一,對於待處理的 影像只留下我們感興趣的部分,對於後續的影像處理將變得簡單與快速。由於臨 界值法的發展相當早,衍生出不同的臨界值法,例如單一臨界值法、多階臨界值 法(Multilevel Thresholding) 、最佳臨界值法(Adaptive Thresholding)…等等[15], 為簡化運算量,我們選擇最簡單的單一臨界值法,其原理如下: 假設一幅影像由比較亮的主體與較暗的背景組成(圖 2.4(a)),其灰階直方 圖如圖 2.4(b)所示,如要從此影像中將主體擷取出來,利用圖 2.4(b)箭頭所指之 灰階值 T 對原始影像做分割。 ⎧255 if f ( x, y ) > T f ( x, y ) = ⎨ ⎩ 0 if f ( x, y ) < T. (2-1). f ( x, y ) > T 稱為主體點,否則就是背景點。二值化後之影像如圖 2.4(c)所示。. (a)原始影像. (b)原始影像灰階直方圖. (c)二值化後之影像. 圖 2.4:二值化前後影像之變化 2.5.2 影像邊緣檢測(Edge Detection) 影像邊緣是具有某種影像屬性的細長影像特徵,例如:亮度、深度、色彩紋 理等垂直於影像邊緣突然的變化。進一步假設,在這個屬性中與影像邊緣外相鄰 的區域是均調區域(Homogeneous regions)[20]。而邊緣檢測是目前用來檢測有 意義的不連續特徵最常使用的方法。. -9-.

(20) 由於邊緣是由高頻的部分所組成,理論上在頻率域(Frequency domain)中 可以使用高通濾波器(High pass frequency filter),在空間域中(Spatial domain) 中可以利用適當的核心(Kernel)對影像做旋積(Convolution);但在實際邊緣 檢測上,我們還是選擇在空間域中的方法,理由是計算簡單且效果也不錯。以下 就針對邊緣檢測原理作簡單說明。大多數的邊緣檢測技術是導數運算子的運算, 圖 2.5 說明了這個概念。. 255. 0. (a)原始影像. (b)灰階剖面. (c)一階微分剖面. (d)二階微分剖面. 圖 2.5:應用導數運算子的邊緣檢測 一階導數的值可用來檢測影像邊緣是否存在,二階導數的邊緣區域則是發生 在過零點(Zero crossing)。要計算出每一像素點的導數,方法是運用遮罩(Mask) 或是核心(Kernel)和影像作旋積(Convolution)來算出。常用的遮罩為 Sobel 運算子(Operator)。. Sobel 運算子為有效的灰階梯度運算子,其具有能提供既有差值又有平滑效 果的優點,能減小因導數計算而增強的雜訊[7]。以下將簡介 Sobel 運算子,圖 2.6(a)代表一個 3x3 遮罩在一幅影像上任一位置所覆蓋住的灰階值,圖 2.6(b)及圖 2.6(c)分別為 Sobel 運算子 Gx 與 Gy 導數的遮罩。 Z1. Z2. Z3. -1. 0. 1. 1. 2. 1. Z4. Z5. Z6. -2. 0. 2. 0. 0. 0. Z7. Z8. Z9. -1. 0. 1. -1. -2. -1. (a)3x3 影像區域. (b)Sobel 運算子 Gx. (c)Sobel 運算子 Gy. 圖 2.6:Sobel 梯度運算子遮罩. Sobel 運算子的導數計算方式為: Gx = ( Z 3 + 2 Z 6 + Z 9 ) − ( Z 1 + 2 Z 4 + Z 7 ). (2-2). 與 Gy = ( Z 1 + 2 Z 2 + Z 3 ) − ( Z 7 + 2 Z 8 + Z 9 ). (2-3). - 10 -.

(21) 而影像灰階梯度▽f 的近似值為 ∇f = Gx + Gy. (2-4). 因此利用式(2-2)及式(2-3)式算出 Gx 與 Gy 的值並取絕對值相加後,即 可算出遮罩中心所在像素點的灰階梯度▽f,接著再移動遮罩中心到下一個像素 點並重複上述計算過程,直到所有的像素點皆完成計算後,便可得到一幅原始影 像相對應的灰階梯度圖。 圖 2.7 為影像處理之範例,圖 2.7(b)為圖 2.7(a)經由 Sobel 梯度運算子處理後 的結果,可以看見原始影像的邊緣(灰階梯度較大)的部分被突顯出來。. (a)原始影像. (b)處理後之影像. 圖 2.7:Sobel 梯度運算子處理範例. 2.6 Blob Analysis 所謂 Blob,是指在一張影像上面,具備相同條件的像素互相接觸或相鄰所 組成的區域或面積;Blob Analysis 乃是從一張影像中,辨識相同區域且相鄰的像 素點並進行特徵萃取分析的動作,特徵值可能包括 Blob 個數、Blob 的周長、Blob 的位置等。 下列是 Blob 分析常用的幾個基本步驟[7]: (1) 盡可能去除影像中的雜訊,取得最佳影像。 (2) 進行影像分割,讓背景與 Blob、及 Blob 與 Blob 之間清楚分離。通常利用 二值化方法將背景之灰階值設為 0,而將 Blob 之灰階值設為 1。 (3) 設定條件(面積或長寬比)將影像的雜訊去除。或進行 Blob 的分離作業。 (4) 計算(Calculate)指定的特徵並分析結果。. - 11 -.

(22) 2.7 Hough Transform Hough transform (HT) 的原始想法於 1962 年由 P. Hough[1]提出,繼而於 1972 年首度以論文形式發表[2],正式開啟了這方面研究的潮流。HT 用在二值化影像 的形狀偵測(Shape detection) ,主要原理是利用影像中分散的點位置找出特定形 狀(例如直線或圓)的參數值,每一個點藉由一對多的映射(由影像空間映射到 參數空間)產生參數的所有可能值,再累計全部點所產生的參數值,最後在參數 空間決定表現最明顯的形狀參數。 2.7.1 直線(Straight Lines)偵測的 Hough Transform 對於二值化影像上的任一點 ( x, y ) ,通過這一點的直線方程式可以表示為: f ( x, y ) = y − ax − b = 0 (2-5). a 和 b 分別是直線的斜率和截距 我們可以把上式視為相互限制條件(Mutual constraint)的映射關係,由影像 點 ( x, y ) 映射至多重的參數 (a, b) ,或由參數 (a, b) 映射至多重的影像點 ( x, y ) 。也 就是說,影像空間上的一個點 ( x, y ) ,可以定義參數空間 (a, b) 上一條直線的多重 (理論上無限多)點;同樣情形,參數空間的一點 (a, b) ,也可以定義出影像空間上 一條直線的眾多點 ( x, y ) ,如圖 2.8。. (a)影像空間 x-y (b)參數空間 a-b 圖 2.8:影像空間 x-y 至參數空間 a-b 示意圖 由於 Hough transform 把每一個影像點 ( x, y ) 映射至多重的參數點 (a, b) ,我 們使用一個累加器(Accumulator)來紀錄每一組 (a, b) 出現的次數,出現頻率最 高的一組 (a, b) ,就是影像空間上最具代表性的一條直線。 從實作的角度,使用式(2-5)並不可行,因為當影像空間上的直線是一垂 直線時,則斜率 a = ∞,而無法納入有限的累加器。所以,實用的 Hough transform 都採用極座標(r, θ)來取代 (a, b) 。. - 12 -.

(23) 在圖 2.9 上,令線段 AB 長為 d,線段 OA 的長度為 r。邊點 ( x1 , y1 ) 和 ( x2 , y2 ) 為 共線(Collinear) 。從邊點 ( x2 , y2 ) 得知 CE = y2 和 OE = x2 。又直角三角形 ΔCDE 可 得知 d = y2 sin θ = AB ;由直角三角形 ΔOBE 又可得知 OB = OE cos θ = x2 cos θ , 進而得到下列很重要的一個式子: r = OB + BA = x2 cos θ + y2 sin θ. (2-6). 式(2-6)在 Hough transform 中為共線上的邊點進行投票(Voting)累加時 的重要依據。. y ( x1 , y1 ). A r θ O. d B. D. C ( x2 , y2 ). d θ. E. x. 圖 2.9:x-y 空間和 r-θ 空間的關係 影像空間上的每一條直線被映射到(r, θ)參數空間的一個點,而影像空間 上每一個點則被映射到(r, θ)參數空間的一條曲線,如圖 2.10。. 圖 2.10:x-y 空間和 r-θ 空間的關係. - 13 -.

(24) 如果有影像空間同一直線上的三個點,則(r, θ)參數空間的三條曲線將交 於一點,也就是累加器在此一位置的值為 3,如圖 2.11。. 圖 2.11:x-y 空間和 r-θ 空間的關係 2.7.2 圓形偵測的 Hough Transform 一個圓可以用下面三個參數來描述:圓心座標 (a, b) 和半徑 r:. f (( x, y ), (a, b, r )) = ( x − a) 2 + ( y − b) 2 − r 2 = 0. (2-7). 仿照直線偵測的方法,可以將影像空間上的一點 ( x, y ) 映射至三維的參數空 間 (a, b, c) 上的圓錐(Circular cone),如圖 2.12。. r. b. ( x, y ) a 圖 2.12:三維的參數空間 (a, b, c) 上的圓錐(Circular cone) 如果影像空間上的兩個點位於同一個圓的軌跡,則參數空間上的兩個圓錐將 交於一點 (a ', b ', r ') 。累增器的使用如同直線偵測的 Hough transform。. - 14 -.

(25) 第三章 研究方法設計 本研究將發展適用於隱形眼鏡生產線上之品質檢測系統,考量生產線上因元 件置放和隱形眼鏡製程可能造成的瑕疵問題為設計出發點,分別以檢測系統架構 及檢測方法進行說明。. 3.1 包裝機缺片檢測(8Cups,2x4 個塑膠容器杯) 人工裝填完鏡片之塑膠容器杯(人工裝填完入庫之後,到要包裝出貨之時間 常超過六小時以上,故此時隱形眼鏡為乾片),最後要包裝出貨時,以真空吸盤 將塑膠容器杯移動至鋁合金載板上後,經過注水機注入生理食鹽水,再移入高週 波機與鋁箔貼合,成為市售之抛棄式隱形眼鏡包裝出貨。 在真空吸盤移動塑膠容器杯的過程中,有可能因為壓縮空氣的壓力不夠穩定 而發生塑膠容器杯掉落(圖 3.1(a)),或是將塑膠容器杯中原有的隱形眼鏡鏡片 吸走的情況(圖 3.1(b))。因此在與鋁箔貼合之前,必須有檢測人員確認鋁合金 載具上的塑膠容器杯數量是否正確,以及每個塑膠容器杯中的隱形眼鏡是否存在 (圖 3.1(c)) 。. (a)缺塑膠容器杯 (b)缺隱形眼鏡鏡片 (c)正常(有杯有鏡片) 圖 3.1:鋁合金載具上的塑膠容器杯可能之情形 包裝機缺片檢測可安裝在注水機之前,對鋁合金載板上預設的塑膠容器杯位 置進行檢測。在無塑膠容器杯,或有塑膠容器杯但杯中沒有隱形眼鏡鏡片的異常 現象發生時,對包裝線的程式控制器提出警示。 塑膠容器杯底部有三條突起立體長條狀設計(圖 3.2) ,目的是為了讓鏡片不 會黏在杯底,使一般消費者較容易從杯中夾取隱形眼鏡,但此突起物之影像也會 增加系統判別上的困難度。. 圖 3.2:塑膠容器杯. - 15 -.

(26) 3.1.1 光源系統及光源工作距離 為了配合工廠生產線及隱形眼鏡乾片不透光的特性,本研究檢測系統如圖 3.3 所示,將使用白光(發光二極體)背照式光源(圖 3.4)。. CCD. 載具. LED背光箱. (a)硬體架構示意圖 (b)檢測系統原型 圖 3.3:包裝機缺片檢測系統取像設計. - 16 -.

(27) (a)LED 背照式燈源側視圖. (b)LED 背照式燈源俯視圖 圖 3.4:LED 背照式燈源. - 17 -.

(28) 光源至待測物的距離,也會影響成像結果,而鋁合金載具上放置塑膠容器杯 的凹槽有其厚度(圖 3.5) ,使容器杯底部的三條突起立體長條中,外側的二條陰 影會特別明顯,因此以下實驗(如圖 3.6)將探討不同光源工作距離時的成像情 形。. (a)鋁合金載具上 8 個放置塑膠容杯的位置示意圖. (b)鋁合金載具示意圖(單位:mm). (c)鋁合金載具厚度示意圖(單位:mm) 圖 3.5:鋁合金載具示意圖. - 18 -.

(29) (a)光源工作距離:1 公分. (b)光源工作距離:2 公分. - 19 -.

(30) (c)光源工作距離:3 公分. (d)光源工作距離:4 公分. - 20 -.

(31) (e)光源工作距離:5 公分. (f)光源工作距離:6 公分 圖 3.6:光源工作距離實驗 當光源工作距離為 1 公分時,因太接近光源,塑膠容器杯底部的條線幾乎都 不明顯,很多邊緣資訊沒有突顯出來;當光源工作距離提高至 2 公分時,可以看 到底部二條較明顯的陰影線;光源工作距離提高至 3 公分,塑膠容器杯底部的二 條線就更明顯了。讓塑膠容器杯底部的線條呈現固定形態資訊對接下來的檢測訓. - 21 -.

(32) 練可以得到較穩定的效果;光源工作距離 4~6 公分也可得到類似效果,但受限 生產線底部的空間擺放限制,及背光源的大小,因此本研究將包裝機缺片檢測系 統的光源工作距離設定為 3 公分。確認光源工作距離之後,接下來將對影像二值 化及檢測流程做說明。 3.1.2 影像二值化 主要以一灰階臨界值將待測影像區分為目標物與背景,達到影像內涵容易區 分的目的。此處隱形眼鏡為乾片,透光度較低,背景為塑膠容器杯,透光度較高。 灰階臨界值係經由缺片塑膠容器杯訓練而設定。 針對影像中背景灰階度不均的現象,一般以自動閥值(auto-thresholding) 方法來處理會得到較佳的效果。而其中又以 Otsu[3]與固定百分率法(P-Tile)[6]最 常被使用。本研究將採用固定百分率法。 灰階臨界值訓練步驟: Step 1. 自動調整 CCD 攝影機曝光時間,調整完畢後影像之最大灰階值(Global. maximum gray value)固定在 250 左右。 Step 2. 在 Area 1、Area 2、Area 3、Area 4、Area 5、Area 6、Area 7、Area 8 放 置空塑膠容器杯,偵測出每個子區域的最大灰階值(Local maximum gray value.)。 Step 3. 抓取 30 次,計算每個子區域內最大灰階值的平均值。 Step 4. 將上述步驟取得的平均值 × 0.9 做為各子區域的灰階臨界值。 設定子區域影像灰階臨界值之後,針對每個子區域塑膠容器杯內的圓形區域 計算其亮點面積(灰階度為 255 的像素數目),作為判斷塑膠容器杯中有無隱形 眼鏡之依據,根據鋁合金載板上的塑膠容器杯可能之情形,訓練並計算以下三種 情況下之亮點面積: (a) 缺塑膠容器杯情況下,隨機擷取 30 次影像,計算二值化後每個子區域的 亮點面積,取其平均值 Aai , i = 1, 2,… ,8 。 (b) 缺隱形眼鏡情況下,隨機擷取 30 次影像,計算二值化後每個子區域的亮 點面積,取其平均值 Abi , i = 1, 2,… ,8 。 (c) 正常有杯有鏡片情況下,隨機擷取 30 次影像,計算二值化後每個子區域 的亮點面積,取其平均值 Aci , i = 1, 2,… ,8 。 三種情況下亮點面積訓練完成後,訂定以下二個亮點面積閥值:. Aai + Abi. , i = 1, 2,… ,8 ,用來判別有無放置塑膠容器 2 杯。若大於上界,顯示缺塑膠容器杯。. (1) 亮點面積閥值上界:. (2) 亮點面積閥值下界:. Abi + Aci 2. , i = 1, 2,… ,8 ,用來判別塑膠容器杯中有無放 - 22 -.

(33) 置鏡片。若小於上界、但大於下界,顯示缺隱形眼鏡鏡片;若小於下界, 顯示正常有杯有鏡片。 上述訓練結果詳見附錄 A. 3.1.3 檢測演算法流程圖 綜合以上所述,包裝機缺片檢測演算法之流程可表示如圖 3.7。. 圖 3.7:包裝機缺片檢測演算法流程圖. - 23 -.

(34) 3.2 人工裝填線缺片檢測 (32Cups,4x8 個塑膠容器杯) 在人工裝填站中,塑膠容器杯是由透明的真空成型托盤(圖 3.8)所承載, 每個托盤上共有 32 個塑膠容器杯(4x8) 。可在人工裝填作業完成之後,以自動 檢測機台對裝填完成的塑膠容器杯進行檢驗,確保所有的塑膠容器杯內都有隱形 眼鏡鏡片。. 圖 3.8:透明真空成型托盤 作業員從食鹽水中夾取鏡片至透明托盤,此時放置於塑膠容器杯中之隱形眼 鏡為溼片(如圖 3.9(a)) ,折射率與水接近,同時透光率較高,因此僅少部分邊 緣特徵較為突顯,無法以乾片檢測中所使用的二值化後的亮點面積作為判斷的依 據。人工裝填作業員夾取鏡片程序如圖 3.9(b)~(c)。. - 24 -.

(35) (a)滅菌完存放於食鹽水中之鏡片. (b)作業員在手掌中分離黏在一起的鏡片. - 25 -.

(36) (c)將鏡片放置於透明托盤 圖 3.9:人工裝填線作業員夾取鏡片過程 另外,以背照式光源突顯隱形眼鏡鏡片時,塑膠容器杯底部的三個立體長條 圖案也同時被突顯,如果仍以對乾片檢測設定的方法進行檢測,立體長條的影像 特徵將使鏡片不易被有效檢測出。因此本研究對人工裝填線缺片之檢測方法詳述 如下。 3.2.1 光源及工作距離研究. 32Cups 透明托盤面積比 8Cups 鋁合金載具大上許多,托盤左右各可放置 16 (4x4)個塑膠容器杯,本研究使用 2 台 CCD 攝影機分別針對左右各 16 個塑膠 容器杯檢測缺片(因透明托盤左右對稱,故以下內容為透明托盤的一半,共 16Cups 做為探討) ,系統架構如圖 3.10 所示,背光源使用電子式高頻背光板(圖 3.11)。. - 26 -.

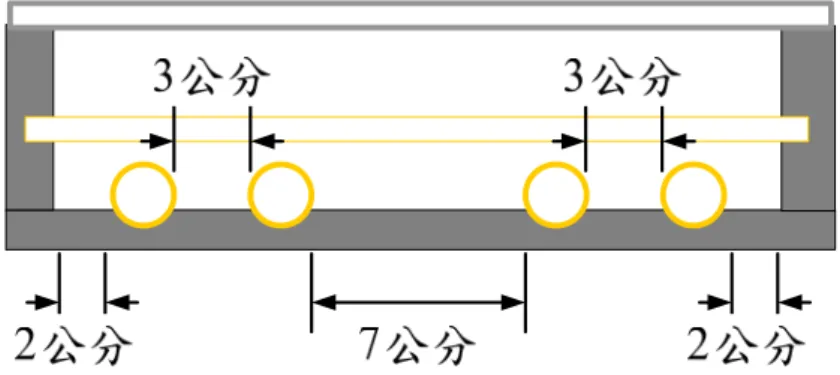

(37) CCD CAMERA. 透明托盤. 背光板 電子式高頻燈管. (a)硬體架構示意圖 (b)檢測系統原型 圖 3.10:人工裝填線缺片檢測系統取像設計. 圖 3.11:電子式高頻燈管 透明托盤左右各可放置 16(4x4)個塑膠容器杯,如圖 3.12 所示,因此為 了使背光源能均勻照明托盤,本研究考慮以四支電子式高頻燈管的配置,利用測. - 27 -.

(38) 度計先量測光源的均勻程度,並調整合適的燈管間距(圖 3.13),使光源之照明 均勻度差異減少,測試結果如表 3.1。. 圖 3.12:右邊 16Cups(4x4)示意圖. 圖 3.13:電子式高頻燈管配置示意圖. - 28 -.

(39) 表 3.1:光源均勻程度量測表. 調整燈管間距達到光源均勻之後,接下來對光源工作距離作探討,人工裝填 線使用的透明托盤不同於包裝機線上檢測的鋁合金載具,它是整片可透光區域。 本研究針對缺鏡片塑膠容器杯,訓練其二值化後的圓形區域亮點面積,而塑 膠容器杯底的三條立體長條圖案,在光源工作距離越高時,陰影會越明顯,這會 影響到接下來的訓練和檢測流程,從圖 3.14 可發現在光源工作距離為 5 公分時 三條立體長條圖案之陰影較不明顯,又能顯現是否有鏡片在容器杯內,因此本研 究將光源工作距離設定為 5 公分。. - 29 -.

(40) (a)光源工作距離:5 公分. (b)光源工作距離:10 公分. - 30 -.

(41) (c)光源工作距離:15 公分. (d)光源工作距離:20 公分 圖 3.14:透明托盤在不同光源工作距離的成像結果(右邊 16Cups, 4x4). - 31 -.

(42) 3.2.2 影像二值化 我們希望找到一個灰階臨界值,將塑膠容器杯中鏡片的邊緣特徵突顯出來。 首先觀察缺片塑膠容器杯的 Histogram 分佈(圖 3.15(b)) ,其像素的灰階值介於 128~255 之間,大致可分為左右二群,缺片情形下 Histogram 分佈的右群可找到 灰階值眾數,找到眾數之後向左陸續可以找到多個波谷(Local minimum) ,嘗試 以這幾個波谷的灰階值做為臨界值,經實驗後發現(圖 3.15(c)~(f))在找到眾 數之後,再向左第四個波谷的灰階值當做臨界值,其二值化結果會得到較穩定的 圓形區域亮點面積(灰階值為 255 之像素),即圓形區域內幾乎沒有黑點存在。 接著,當利用缺片塑膠容器杯訓練出我們所需之灰階臨界值之後,對有鏡片 塑膠容器杯做測試,其鏡片邊緣資訊同樣地可突顯出來(如圖 3.16),且圓形區 域亮點面積會偏小。. - 32 -.

(43) (a)缺片塑膠容器杯. (b)上圖(a)紅色圓形區域內 Histogram 分佈. (c)灰階值 220 二值化之結果,亮點面積 3999. (d)灰階值 217 二值化之結果,亮點面積 5615. (e)灰階值 213 二值化之結果,亮點面積 6876. (f)灰階值 209 二值化之結果,亮點面積 7023 圖 3.15:缺片塑膠容器杯二值化選取結果. - 33 -.

(44) (a)有鏡片塑膠容器杯. 209 (b)上圖(a)紅色圓形區域內 Histogram 分佈. (c)灰階值 209 二值化之結果,亮點面積 4335 圖 3.16:有鏡片塑膠容器杯二值化選取結果 灰階臨界值訓練計算步驟: Step 1. 自動調整 CCD 攝影機曝光時間,調整完畢後影像之最大灰階值(Global maximum gray value)固定在 250 左右。 Step 2. 在 Area 1 到 Area 16 放置空塑膠容器杯,偵測出每個子區域的灰階值眾 數,並向左找到第四個波谷。 Step 3. 抓取 30 次,取其平均值做為各子區域的灰階臨界值。. - 34 -.

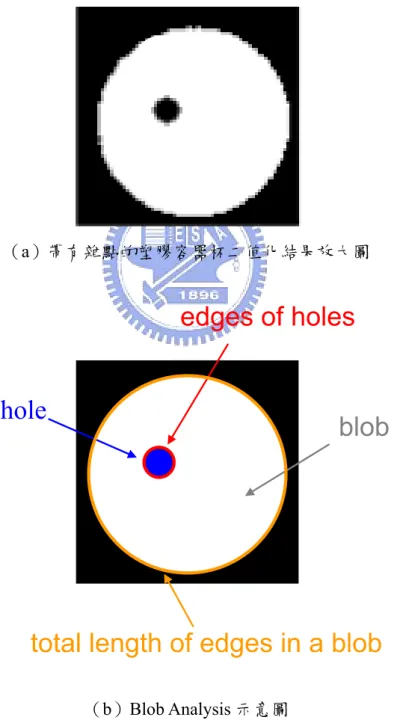

(45) 3.2.3 Blob Analysis 在人工裝填線因放置於塑膠容器杯中之鏡片為溼片透光率較高,僅少部份鏡 片邊緣資訊可突顯出來。故二值化後,缺鏡片和有鏡片的亮點面積差異並沒有非 常大,所以如果只利用亮點面積此一特徵做為閥值來判別是否有鏡片放置在塑膠 容器杯中,並不是一個很可靠的指標,因此我們再利用 Blob Analysis 找出第二 個特徵,以提高辨識率。 此處將利用 Blob 的周長(Perimeter)做為第二特徵,Blob 的周長其定義為: Blob 所有邊長之和,包含 Blob 中所有 holes 的邊長,如圖 3.17 所示。. (a)帶有雜點的塑膠容器杯二值化結果放大圖. hole. (b)Blob Analysis 示意圖 圖 3.17:Blob Analysis 周長特徵萃取示意圖. - 35 -.

(46) 根據我們所找的第二個特徵,Blob 的周長,在缺鏡片情形下,二值化後的 塑膠容器杯是一個幾乎沒有雜點的圓形區域,所得到 Blob 周長會比較穩定;而 在有鏡片情形下,鏡片邊緣資訊在二值化後會被突顯出來,則 Blob Analysis 會 得到很多 Blob 內部 holes 的邊長,故有鏡片的 Blob 周長會大上許多,如圖 3.18 所示。. (a)缺鏡片 Blob 周長:318. (b)有鏡片 Blob 周長:1223. 圖 3.18:Blob Analysis 周長(紅色區域)特徵萃取結果(單位:pixel) 3.2.4 Bayesian Classification for Normal Distributions 在特徵選取結束後,待測影像被抽象化為特徵與重要性數字的關係,於是就 可以套用到一般的機器學習與分類技術上,其中貝氏分類器(Bayesian Classifier, BC)是一個簡單且實用的分類方法[13]。貝氏分類器是使用機率理論的概念來分 類的方法,分別計算某一特徵出現在各個類別中的條件機率,從其中最高機率的 類別選定作為該物件的類別。其計算公式如下:. P (ωi | x ) =. P( x | ωi ) P(ωi ) P( x ). (3-1). 其中: P(ωi ) 表示物件類別發生機率;. P ( x ) 表示某一物件出現的特徵值集合的機率; P ( x | ωi ) 代表一條件機率,在類別 ωi 情形下 x 發生的機率。 P(ωi ) 可從事前訓練資料估計而得;而在計算 P (ωi | x ) 時 P ( x ) 可被忽略,因 為在 x 中的各個特徵是彼此獨立。 P ( x | ωi ) 的估計有很多不同的方法,一般在實 務上最常碰到的機率密度函數為 Gaussian or normal density function. p(x|ωi )=N(μi ,Σi )=. 1 (2π ). d /2. ⎛ 1 ⎞ exp ⎜ - (x -μi )T Σi-1 (x -μi ) ⎟ |Σ i | ⎝ 2 ⎠ 1/2. (3-2). d:number of features mean: μi =E[x ] covariance matrix: Σi =E ⎡⎣(x -μi )(x -μi )T ⎤⎦ for x ∈ ωi Discriminant functions for normal density:對上式(3-2)取 log 簡化如下 gi ( x ) =. −1 d 1 ( x − μi )T Σi−1 ( x − μi ) − ln 2π − | Σi | + ln P(ωi ) 2 2 2 If g1 > g2 then x ∈ ω1 Else x ∈ ω2. (3-3). 本研究利用上述 Bayes Classification Rule, 經事前訓練得到各類別之參數 μi 、 Σi ,去判別人工裝填線中的透明托盤是否有缺片發生。. - 36 -.

(47) 3.2.5 對於塑膠容器杯中鏡片水份過多的處理 作業員從食鹽水中取出鏡片,在手掌心中做分離之後,放置到透明托盤塑膠 容器杯中,可能會不小心讓鏡片含水量太多,如此將使鏡片之透光率極高,經二 值化之後,將無法突顯出鏡片邊緣,則形成的圓形區域亮點面積和所得到 Blob 周長二個特徵在經由 Discriminant functions 判別歸類時,會被認定為缺鏡片之情 形,形成誤判(假警報,將有鏡片誤判為缺鏡片),如圖 3.19 所示。 為了防止過高的誤判情形,本研究設計了第二階段的檢測,即經由 Discriminant functions 歸類成缺鏡片情形的區域,再給予另一個灰階臨界值,去 確認是否塑膠容器杯中真的缺鏡片。 灰階臨界值訓練計算步驟: Step 1. 自動調整 CCD 攝影機曝光時間,調整完畢後影像之最大灰階值(Global maximum gray value)固定在 250 左右。 Step 2. 在 Area 1 到 Area 16 放置空塑膠容器杯,偵測出每個子區域的灰階值眾 數。 Step 3. 訓練 30 筆求其平均值,做為檢查是否真的缺鏡片的灰階臨界值。 如果是鏡片含水太多情形下,透光率極高,經由此灰階臨界值二值化後結果 亮點面積會偏高。故針對缺鏡片塑膠容器杯亮點面積訓練,得一可用來確認是否 真的缺鏡片之二值化門檻值。. (a)缺鏡片塑膠容器杯. (b)二值化後亮點面積(2886)較小. (c)鏡片含水量過高. (d)二值化後亮點面積(6710)較大. 圖 3.19:確認是否真的缺鏡片 上述灰階臨界值訓練結果詳見附錄 B.. - 37 -.

(48) 3.2.6 檢測演算法流程圖 綜合以上所述,人工裝填線缺片檢測演算法之流程可表示如圖 3.20。 擷取待 測影像. 取得子區域影像. 影像二值化. Blob Analysis 找出Features. discriminant functions g1:缺片 g2:有鏡片. g2 > g 1 ?. No Yes. 檢查是否真的 是缺片. Yes. 補上隱形眼鏡鏡片. No 合. 格. 圖 3.20:人工填裝線缺片檢測演算法流程圖. - 38 -.

(49) 3.3 單一鏡片品質(瑕疵)檢測 此部分為製鏡完、水化後,進入包裝線之前的鏡片品質檢測,檢測項目主 要可分為二個主要項目,分別是鏡片邊緣上的瑕疵及鏡片內部的瑕疵。其中又 以邊緣瑕疵較為常見。此部份之隱形眼鏡品質檢測一次只針對單一鏡片進行檢 測。 3.3.1 檢測瑕疵類別 從隱形眼鏡生產線中隨機取 15 個批次,統計瑕疵類別及出現的次數(詳見 附錄 C),其結果統計如表 3.2。 表 3.2:隱形眼鏡瑕疵分佈統計 Defect Type. # of defects found. Defects found / Total defects. 傷痕(附加物). 442. 34.2%. 破片. 430. 33.3%. 邊不良. 285. 22.1%. 破洞. 68. 5.3%. P點. 35. 2.6%. 未修邊. 12. 0.9%. 白片. 9. 0.7%. 污染. 5. 0.4%. 滴刮. 4. 0.3%. 模痕. 2. 0.2%. 瑕疵分佈統計 500 450. 442. 430. 400 350. 285. 300 250. 出現次數. 200 150 68. 100. 35. 50. 12. 9. 5. 4. 2. - 39 -. 模 痕. 滴 刮. 污 染. 白 片. 邊 未 修. P點. 破 洞. 良 邊 不. 破 片. 傷 痕. (附 加. 物. ). 0.

(50) 由表 3.2 可看出最常出現的瑕疵種類分別為傷痕(附加物) 、破片、邊不良、 破洞、以及 P 點,佔所有瑕疵類別的 97.5%,而其它瑕疵類別只佔了 2.5%左右, 故本研究將針對傷痕(附加物)、破片、邊不良、破洞、P 點這五種瑕疵類別之 檢測進行探討(各類瑕疵影像詳見附錄 E);其鏡片品質規格如表 3.3 所示。 表 3.3:鏡片品質規格表、瑕疵容許度 瑕疵可能. 邊. 光學區. 周圍區. 發生位置. (Edge). (Optic zone). (Peripheral zone). 鏡切面以外. 6 mm 直徑中心區. 光學區至鏡切面. 瑕疵類別 長度(Length) <1.5mm. 長度(Length) <0.6mm. 長度(Length) <1.5mm. 傷痕 不超過鏡切面 長<0.3mm,寬<0.2mm 長<0.4mm,寬<0.3mm. 不容許 附加物. 附加物呈凸起狀不論大小皆不容許 破片. 1 邊不容許裂開 or 缺口. 不容許(not allowed). 不容許(not allowed). 2.邊粗糙以不超出鏡切 面為主,長度<1.5mm 邊不良. 邊緣不得有大小不一致情形、裂開、或缺口. 破洞. 破洞在任何區域不論大小皆不容許. P點. 不限. 長<0.3mm,寬<0.2mm. 不限. 根據鏡片品質規格,鏡片檢測要求可分為三類 (1) 絕對良品:不論從任何角度看,均無法看見任何 Defect,平均而言,約佔 每一批次的 40%到 50%。(需 100%檢出) (2) 規格良品:有缺陷,但在可接受範圍內,歸類為規格良品,約佔每一批次 的 10%到 20%。(待人工檢測) (3) 絕對不良品:有缺陷,且缺陷大於所提供之規格者,歸類為絕對不良品, 需 100%檢出,缺陷小於所提供之規格者分類為待人工檢測確認。 3.3.2 瑕疵檢測光學取像模組 目前國內廠商生產線均是由人工以投影放大機(圖 3.21)進行抽樣檢測,不 但容易有漏檢的現象,準確度也有限制。. - 40 -.

(51) 圖 3.21:投影放大機 為了可以得到完整的隱形眼鏡瑕疵影像資訊,本研究將設計一光學取像模 組,採用 Telecentric 鏡頭配合平行背光源,其系統架構如圖 3.22。. - 41 -.

(52) (a)硬體架構示意圖. (b)光學取像模組原型. 圖 3.22:瑕疵檢測光學取像模組. Telecentric 鏡頭的優點有: (1) Telecentric 鏡頭是設計來直接拍攝物體影像,使所得影像不會失真,特徵 容易檢查出,而傳統鏡頭看物體會有不同投射角度,因此物體的形狀及大 小會呈現失真,不容易精確的找到特徵。 (2) Telecentric 鏡頭在放大影像時和工作距離無關,不像傳統鏡頭會隨距離改 變而改變影像大小(圖 3.23(a)) ,使用 Telecentric 鏡頭,不管物體靠近或 遠離攝影機,影像大小維持不變(圖 3.23(b)) 。它能降低放大誤差和增加 量測景深,傳統鏡頭看物體較靠近攝影機時,會比遠離攝影機時大。. (a)Conventional Lens. (b)Telecentric Lens. 圖 3.23:Conventional Lens vs. Telecentric Lens. - 42 -.

(53) (3) Telecentric 鏡頭可以說是視角零度的鏡頭,常應用於高精度尺寸量測、 WAFER 表面讀取、CD 的文字讀取、金屬鏡面刮傷讀取、指紋讀取等。 3.3.3 檢測影像找圓心座標及半徑 在工業界自動光學檢測往往會需要偵測大量的圓形物件。透過影像處理和電 腦視覺技術可自動化的從事這類的測圓工作。2.6 節介紹了利用參數空間的作法 來完成;圓形偵測的 Hough Transform 方法需用到三維參數空間 (a, b, r ) ,但本研 究使用的 CCD 攝影機解析度為 2048x1536 像素,加上半徑參數 r ,三維參數空 間將超過 2 的 31 次方,計算量和時間非常驚人,對測檢速度是一個嚴重的問題。 因此本研究將利用一快速隨機式測圓法[19],詳述如下。 給定一數位灰階影像,可以利用 Sobel 法求得影像中的邊點集(Edge sets) V = {( x, y )} 。圓的方程式可表示為:. ( x − a) + ( y − b) 2. 2. =r. (3-4). (a, b) 表示圓心座標, r 表示半徑 隨機從 V 中挑四點,這四點可以決定四( C34 )個圓。將式(3-4)改寫,可 得:. 2xa + 2 yb + d = x 2 + y 2. (3-5). 此處 d = r 2 − a 2 − b 2 。令 vi = ( xi , yi ) , i = 1, 2,3 , 為影像邊點集中隨機挑選出 的三個邊點。假若 v1 , v2 ,和 v3 沒有共線,則它們可決定一圓 C123 ,將三個邊點. v1 = ( x1 , y1 ) , v2 = ( x2 , y2 ) ,和 v3 = ( x3 , y3 ) 代入式(3-5)可得: 2 x1a123 + 2 y1b123 + d123 = x12 + y12 2 x2 a123 + 2 y2b123 + d123 = x22 + y22 2 x3 a123 + 2 y3b123 + d123 = x32 + y32 2 2 2 此處 d123 = r123 − a123 − b123 。上述三個等式可改寫成下列 3x3 線性系統:. ⎛ 2 x1 ⎜ ⎜ 2 x2 ⎜ 2x ⎝ 3. 2 y1 1⎞ ⎛ a123 ⎞ ⎛ x12 + y12 ⎞ ⎟ ⎟⎜ ⎟ ⎜ 2 y2 1⎟ ⎜ b123 ⎟ = ⎜ x22 + y22 ⎟ 2 y3 1⎟⎠ ⎜⎝ c123 ⎟⎠ ⎜⎝ x32 + y32 ⎟⎠. 利用高斯消去法,可得如下之線性系統:. ⎞ 2 y1 1⎞ ⎛ a123 ⎞ ⎛ x12 + y12 ⎛ 2 x1 ⎜ ⎟⎜ ⎟ ⎜ 2 2 2 2 ⎟ ⎜ 2( x2 − x1 ) 2( y2 − y1 ) 1⎟ ⎜ b123 ⎟ = ⎜ x2 + y2 − ( x1 + y1 ) ⎟ ⎜ 2( x − x ) 2( y − y ) 1⎟ ⎜ c ⎟ ⎜ x 2 + y 2 − ( x 2 + y 2 ) ⎟ 3 1 3 1 1 ⎠ ⎝ 3 1 ⎠ ⎝ 123 ⎠ ⎝ 3 - 43 -. (3-6).

(54) 從假設得知 v1 , v2 ,和 v3 為不共線,所以滿足不等式 ( x2 − x1 )( y3 − y1 ) − ( x3 − x1 )( y2 − y1 ) ≠ 0 從式(3-6)和 Cramer's rule,得圓心座標解為: x22 + y22 − ( x12 + y12 ) 2( y2 − y1 ) a123 =. x32 + y32 − ( x12 + y12 ) 2( y3 − y1 ) 4(( x2 − x1 )( y3 − y1 ) − ( x3 − x1 )( y2 − y1 )) 2( x2 − x1 ) x22 + y22 − ( x12 + y12 ). b123 =. 2( x3 − x1 ) x32 + y32 − ( x12 + y12 ) 4(( x2 − x1 )( y3 − y1 ) − ( x3 − x1 )( y2 − y1 )). (3-7). 利用圓心座標 (a123 , b123 ) 解得半徑如下: r123 = ( xi − a123 ) 2 + ( yi − b123 ) 2 , i = 1, 2,3. (3-8). 若所選定的三個邊點滿足等式 ( x2 − x1 )( y3 − y1 ) − ( x3 − x1 )( y2 − y1 ) = 0,意味著 隨機挑選的三個邊點 v1 , v2 ,和 v3 為共線,也就無法形成一個圓。 令 v4 = ( x4 , y4 ) 為第四個被挑選的邊點,令該點至圓 C123 的距離為 d 4→123 ,且. d 4→123 =. ( x4 − a123 ) 2 + ( y4 − b123 ) 2 − r123. (3-9). 假如 v4 在圓 C123 上,則式(3-9)為 0;因為數位影像討論的圓為數位圓(圖. 3.24),會全部滿足圓方程式的情況並不多,在圖 3.24 帶狀圓內的邊點都視為共 圓。因此在式(3-9)中的值如果夠小,都可視 v4 在圓 C123 的邊界上。. 圖 3.24:數位圓示意圖. - 44 -.

(55) 給四個隨機邊點 vi = ( xi , yi ) , i = 1, 2,3, 4 , 這四個邊點至多形成四個圓。其 中由 vi , v j ,和 vk 造成的圓表示為 Cijk ,且其圓心座標和半徑表示為 (aijk , bijk ) 及. rijk ,令 vl 到圓 Cijk 的距離為 dl →ijk ,則式(3-9)可改為: d 4→123 =. ( x4 − a123 ) 2 + ( y4 − b123 ) 2 − r123. (3-10). 這裡我們主要目標是從四個隨機選取的邊點中決定三點可形成一數位圓。同 時第四個邊點也落在該圓的邊上。這四點可以決定四( C34 )個可能的圓,需進 一步檢查以決定誰是最可能的圓。這四個圓分別標記為 C123 , C124 , C134 , C234 ; 四個相關距離為 d 4→123 , d3→124 , d 2→134 , d1→234 。假設將門檻值 Td 設定為 3(數 位圓帶狀的寬度) ;如果 d 4→123 為四個距離中最小者且其值小於 Td 值,則圓 C123 即 為一候選圓。此處的 v1 , v2 ,和 v3 則稱為圓 C123 的代理點。 接著探討一種不理想的情形,發生在三個代理點中有二點很接近時,這個可 能圓有很高的機率不為一真正候選圓。如圖 3.25 所示, v1 , v2 ,和 v3 落在較大 的藍色圓周上,可能形成一真正的候選圓,但也可能如橘色小圓所示並非一真正 的候選圓。為了避免這種不理想的情形,我們希望任二個代理點之間的距離得超 過一個門檻值 Ts;加上這個條件會讓由三個代理點決定的候選圓有更強的證據為 真正圓。. 圖 3.25:不理想之情形 假設利用上述方法, vi , v j ,和 vk 決定了一個可能圓,此圓有圓心 (aijk , bijk ) 及半徑 rijk 。接下來加上一個門檻值 Tg 來檢查這個候選圓是否為真正圓。令計數 器 Counter 的起始值為 0,從邊點集 V 中挑選任何一邊點 vl ,然後檢查距離 dl →ijk 是否小於門檻值 Td ;若是,則將 Counter 的值加一;然後從剩餘的邊點集中再挑 一邊點,繼續上述的距離計算和比較,一直到所有的邊點被處理完畢。此時若. - 45 -.

(56) Counter 的值大於門檻值 Tg ,則由 vi , v j ,和 vk 形成的候選圓即為真正圓。 對 Counter 門檻值的制定說明如下,假設得到該候選圓的圓心 (aijk , bijk ) 和半 徑 rijk ,則. Counter 需大於一門檻值 Tr ,例如 Tr = 0.8,表示數位圓上的邊點需佔 2π rijk. 圓周的 80%( Counter > 2π rijk × 0.8 ) ,因為圓周上的點數與半徑是成正比的,這樣 設的門檻值 Tr 比較不受圓的大小影響。 綜合以上所述,快速隨機式測圓法之演算流程可表示如圖 3.26。 輸入影像的邊點集. 在邊點集中隨機選擇四個邊點. 找出由四個邊點所構成的所有圓 (最多四個). No. 決定侯選圓. 決定真正的圓. Counter > 2π rijk × Tr Yes 測圓結束,找出圓心座標及半徑. 圖 3.26:快速隨機式測圓法演算流程圖. - 46 -.

(57) 3.3.4 鏡片邊緣瑕疵檢測(破片、邊不良) 鏡片邊緣瑕疵檢測主要是針對隱形眼鏡切邊的部分,可能會有破片、邊不良 情況發生,如圖 3.27 所示。. (a)破片瑕疵. (b)邊不良瑕疵. 圖 3.27:鏡片邊緣瑕疵可能之情形 根據 2.1 節的隱形眼鏡結構圖,首先我們將鏡片切邊區域經由程式框選出 來,如圖 3.28 所示。. (a)待測影像. (b)框出鏡片切邊區域 圖 3.28:鏡片切邊示意圖. - 47 -.

(58) 鏡片切邊區域相關數值由圖 3.29 說明。經量測一般正常鏡片切邊區域大約 為 50 pixels,本研究中再加上 10 pixels 的範圍,可以保證都能框選出切邊區域, 因此所框選的內圓為半徑 r-60,而外圓則設定為半徑 r+20,故待測影像範圍 為 r-60 到 r+20。. 圖 3.29:鏡片切邊的框選範圍 框選出鏡片切邊區域之後,經由第 3.3.3 節快速隨機測圓法求得之圓心座標 至半徑 r+20 設定一寬為 1 pixel 長為 r+20 的掃瞄區域(如圖 3.30 所示) ,並將 鏡片做一順時針旋轉,每轉 1 度,掃瞄區域便對其待測影像框選範圍內之黑點至 圓心的距離,取最小值記錄下來。圓周一圈為 360 度,因此將有 360 個測得之半 徑值,並利用正常片訓練計算出管制上下界,做為鏡片邊緣瑕疵門檻值。. - 48 -.

(59) 圖 3.30:掃瞄區域示意圖 綜合以上所述,鏡片邊緣瑕疵檢測之流程如下: Step 1. 影像前處理為二值化之後利用 Blob Analysis 將圓形區域內的雜點去除 (雜點探討詳見 3.3.6 節)。 Step 2. 利用所求得的圓心座標,對圓周做 360 度掃瞄。如果有距離為 0(破片) 或是小於半徑(邊不良)之結果,為有瑕疵存在。. - 49 -.

(60) 3.3.5 鏡片內部瑕疵檢測(傷痕、破洞、P 點) 對於鏡片內部的瑕疵,因整張影像有 2048×1536 像素,所以考慮將影像做 切割,並針對每個子影像個別二值化之後[4],再組成原始影像進行 Blob 分析, 避免傷痕等瑕疵因切割子影像而無法測得。 首先觀察以 300×300 為區域的子影像灰階值分佈,如圖 3.31 所示,呈現一 Gaussian 分佈。. (a)300x300 為區域的子影像. (b)子影像灰階值分佈. 圖 3.31:切割子影像灰階值分佈 由於鏡片中有瑕疵的 Pixel 其灰階值一定遠低於 Gaussian 分佈的平均值(或 眾數)[14],因此將每張切割後子影像的灰階值分佈計算其平均值及標準差,將 灰階臨界值定為“平均值-6×標準差”,對子影像二值化。 綜合以上所述,鏡片內部瑕疵檢測之流程如下: Step 1. 先框選出鏡片內部區域為待測影像(圖 3.32(a)) 。 Step 2. 將待測影像做切割(圖 3.32(b))。 Step 3. 將每張切割後子影像的灰階值分佈計算其平均值及標準差。 Step 3. 對每個切割子影像做二值化。(灰階臨界值:“平均值-6×標準差”)。 Step 4. 將切割子影像二值化後的結果組合為一張影像,避免瑕疵被切割掉。 Step 5. 雜訊分離的過濾條件:“Blob 面積<80 pixels” 且 “Blob 長寬比<2”,其 流程如圖 3.33 所示。. - 50 -.

(61) (a)框出鏡片內部區域. (b)切割出子影像. 圖 3.32:鏡片內部切割子影像示意圖. 圖 3.33:雜訊分離流程圖. - 51 -.

數據

+7

相關文件

鼓勵老師彼此相互觀摩,比較風格或策略 以小組團隊的方式,相互分享教學錄影

同一個常數 C ,只適用在 ( 0) 或者 (0, ) 上。.

一組曲線 F 的垂直軌跡 (orthogonal trajectory) ,是指一條 曲線在與 F 中的曲線相交時,在交點相交的角度為直角。如

項次 資格 應檢具證明文件. 設有社會工作或幼兒保育相 關學院、系、所、學位

「三昧空」,與上面三空中的觀空不同。這是就修空觀──三三昧的 時候,在能觀的心上 所現的空相 所現的空相

在鐘面上報 時, 時針所屬 的時間範圍 在鐘面上計時, 相鄰刻度間為 一個單位時段..

「光滑的」邊界 C。現考慮相鄰的 兩個多邊形的線積分,由於共用邊 的方向是相反的,所以相鄰兩個多

〝電子簽署〞(electronic signature)