Journal of Engineering Technology and Education, ISSN 1813-3851

以高溫熔融法處理電鍍泥與焚化飛灰再利用之研究

郭益銘1、曾郁雯1、楊雅婷1、胡振祿2、林子洂1 1中華醫事科技大學 環境與安全衛生工程系 2中華醫事科技大學 長期照顧學位學程 通訊作者電子郵件:kuoyiming@gmail.com摘 要

本研究針對電鍍污泥並以固定配比之添加劑(焚化飛灰:碎玻璃=8:6)進行高溫熔融處理程序,以添加 劑添加量為變因,藉以探討各試程之熔融效果,並探討有價金屬回收效果及熔渣中重金屬之安定化,以作 為電鍍污泥及焚化飛灰熱熔融處理回收程序及污染問題解決方案之參考。而本實驗以焚化飛灰取代以往使 用之石灰石,進行高溫共處理試驗,結果顯示焚化飛灰能有效取代石灰石作為 Ca 來源之添加劑,並能藉由 收取焚化飛灰處理費補足高溫熔融法高耗能之缺點。 結果顯示,經熱熔融處理試驗之出料物質中,熔渣之各試程以 Ni、Cu 及 Fe 元素含量最高,但隨著添 加劑增加之各試程含量均有顯著下降之趨勢。出料物質中,金屬錠於各試程以 Ni、Cu 及 Fe 元素含量最高, 但其含量並無隨著添加劑添加量增加而增加,即呈現不規則變化之趨勢。而有添加焚化飛灰及碎玻璃之試 程,整體可達到有價金屬富集於金屬錠之效果,有價金屬回收率高達 80%以上,進而可有效回收有價金屬。 各試程熔渣均遠低於毒性特性溶出試驗管制標準,因此各試程熔渣均具有再利用潛力之資材。 關鍵字:高溫熔融法、電鍍污泥、焚化飛灰、毒性特性溶出試驗、重金屬回收1. 前 言

我國表面處理業之應用其範圍涵蓋相當廣泛,其產業發展性及促進整體工業之發展有極為密切之關 係。現今台灣整體內外銷產品中約有 40%以上之商品必需經過表面處理,而在表面處理的製程中,以電鍍 加工技術最為廣泛,產品經電鍍加工處理後會使製品表面有裝飾性的美觀,並使得產品具有耐蝕、耐熱、 耐磨耗及光滑等特性。電鍍製程中將會高濃度重金屬廢水,經處理後沉澱之污泥均含有高濃度之重金屬, 如不妥善處理將造成環境、人體健康等重大危害[1]。 台灣地區之廢棄物處理大多以焚化為主,掩埋為輔,以民國 101 年為例台灣一年產生之廢棄物量約 650 萬公噸,而其焚化產生之灰渣(含飛灰及底渣)約 135 萬公噸[2];若以 5%飛灰殘留率去推估該年垃圾焚化 處理量,將會產生約 32.5 公噸之焚化飛灰量[3],而焚化飛灰通常含有較高濃度之重金屬及戴奧辛等有機污 染物。 本研究以高溫熔融法處理電鍍污泥及焚化飛灰並加入廢棄玻璃進行共處理試驗;探討在添加不同配比 之添加劑下,其產物之重金屬含量、金屬錠分離效率、熔渣毒性特性溶出情形及熔渣晶相及表面特徵。目 的希望能降低電鍍污泥及焚化飛灰之危害性,以熱熔融法之特性破壞並分解有害物質,而以焚化飛灰取代 傳統高溫熔融法添加之石灰石以節省成本並藉由收取焚化飛灰處理費彌補高溫熔融法高耗能之缺點,其產 物也能回收再利用,並最終能達到廢棄物處理之安定化、資源化、無害化的環保概念。2. 實驗設備與方法

2.1 實驗材料與設備

本實驗以進料物質(電鍍污泥、焚化飛灰及碎玻璃)取 0.3g 進行消化(所使用之消化設備為美製 CEM 系列之儀器,型號:MARS/MARS-Xpres 溫度 200oC、時間 15 分鐘),並以火焰式原子吸收光譜儀(本研究 使用之原子吸收光譜儀,型號為 50 AA,Atomic Absorption Spectrometer)進行金屬總量分析。

於高溫熱熔融試驗中,以石墨坩堝(由遠東碳素所製作,內部直徑 40 mm,高 70 mm,厚度 10 mm) 為載具並添加進料物質後,置於高溫熔融爐中(型號為 Dengyng DFH-30,緩慢升溫至 1,450℃後持溫半小 時,操作時間共 4.5 小時)進行高溫共融處理,其產物為金屬錠及熔渣。

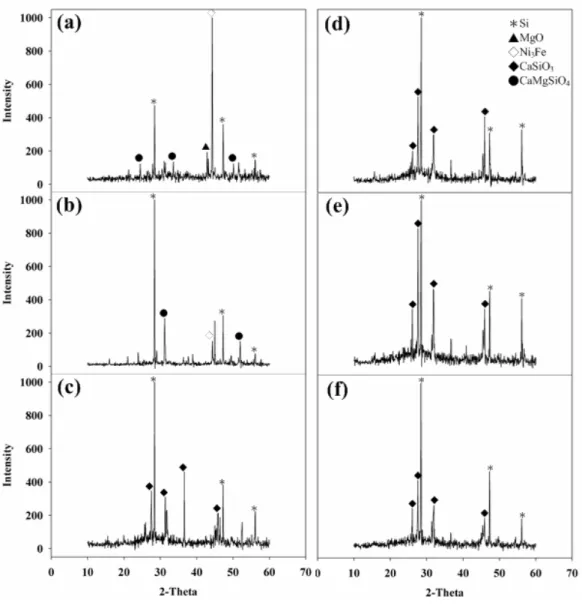

後續出料物質(金屬錠及熔渣),取 0.1g 進行消化,並以火焰式原子吸收光譜儀進行金屬總量分析;另 針對熔渣部分進行毒性特性溶出試驗(TCLP 試驗設備包含 1 組旋轉頻率為每分鐘 30 轉頻次之上下翻轉裝 置及萃取容器)、X 光繞射分析(型號:BRUKER,X-ray Diffractometer D8,電壓 30kv,電流 10mA,繞射 角度 2θ:10°~60°,靶材:Cu 靶,掃描速率 4°/min)及表面微結構分析(型號:JSM-7000F,放大倍率為 10,000 倍)。 本實驗先就文獻蒐集判斷本實驗之可行性並建立研究架構,再以進料物質進行分析並建立實驗配比。 本研究以添加劑(焚化飛灰及碎玻璃)添加量作為變因探討各試程出料物質之重金屬分離效率,並針對熔 渣進行毒性特性溶出試驗。圖 1 為實驗架構及流程。 2.2 實驗流程 鎳銅汙泥、焚化飛灰 高溫熱熔融共處理研究 文獻蒐集與研究架構確立 鎳銅污泥取得 焚化飛灰取得 收集實驗室廢棄玻璃 高溫熱熔融試驗 之進料物質分析 高溫熱熔融試驗 高溫熔融共處理 之重金屬回收效率評估 熔渣 性質分析 金屬錠 性質分析 毒性特性溶出試驗(污泥、飛灰) 金屬元素總量分析 X光繞射分析(XRD) 表面微結構分析(SEM) 毒性特性溶出試驗 金屬元素總量分析 X光繞射分析(XRD) 表面微結構分析(SEM) 高溫熱熔融試驗 之出料物質分析 金屬元素總量分析 圖 1 實驗流程圖

2.3 樣品配置 本研究以添加劑(飛灰:碎玻璃=8:6)添加量作為變因,分別表示為 Run-1、Run-2、Run-3、Run-4、 Run-5、Run-6 如表 1 所示;熱熔融處理過後之各試程樣本編號如表 2 所示。 表 1 進料物質之各試程配比 進料物質 樣品名稱 鎳銅污泥 焚化飛灰 碎玻璃 (g) (g) (g) Run-1 40 0.00 0.00 Run-2 40 6.40 4.80 Run-3 40 12.8 9.60 Run-4 40 19.2 14.4 Run-5 40 25.6 19.2 Run-6 40 32.0 24.0 表 2 各試程熱熔融後之樣本編號 試程 slag 編號 ingot 編號 Run-1 S1 I1 Run-2 S2 I2 Run-3 S3 I3 Run-4 S4 I4 Run-5 S5 I5 Run-6 S6 I6

3. 結果與討論

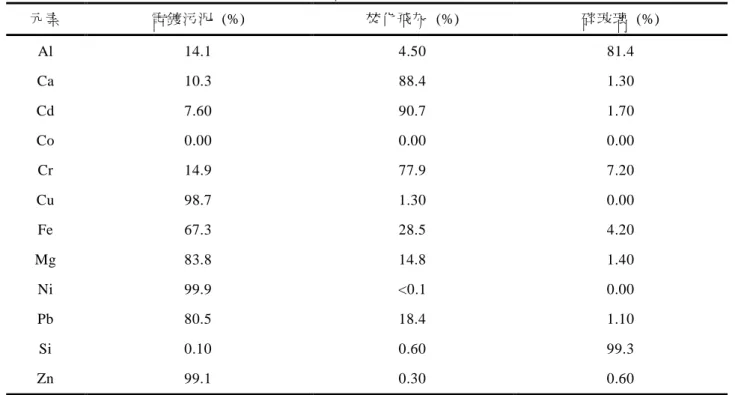

3.1 進料物質之各金屬元素貢獻比例 為了解在熱熔融處理電鍍污泥、焚化飛灰及碎玻璃混合物過程中,各金屬元素之貢獻比例,按進料物 質量與其金屬含量,推估進料物質之 12 種元素之貢獻比例,本實驗以試程 Run-5 之進料物質配比探討各金 屬元素貢獻比例,如表三所示,Cu、Fe、Mg、Ni、Pb 及 Zn 主要由電鍍污泥所貢獻,分別為 Cu (98.7 %)、 Fe (67.3 %)、Mg (83.8 %)、Ni (99.9 %)、Pb (80.5 %)及 Zn (99.1 %);而 Ca、Cd 及 Cr 主要由焚化飛灰所貢 獻,分別為 Ca (88.4 %)、Cd (90.7 %)及 Cr (77.9 %);Si 及 Al 則由碎玻璃所貢獻,分別為 Si (99.3 %)及 Al (0.60 %)。表 3 進料物質之各金屬元素貢獻百分比(n=3) 元素 電鍍污泥 (%) 焚化飛灰 (%) 碎玻璃 (%) Al 14.1 4.50 81.4 Ca 10.3 88.4 1.30 Cd 7.60 90.7 1.70 Co 0.00 0.00 0.00 Cr 14.9 77.9 7.20 Cu 98.7 1.30 0.00 Fe 67.3 28.5 4.20 Mg 83.8 14.8 1.40 Ni 99.9 <0.1 0.00 Pb 80.5 18.4 1.10 Si 0.10 0.60 99.3 Zn 99.1 0.30 0.60 註:試程 Run-5 3.2 熔渣與金屬錠之金屬總量分析 (1)熔渣金屬總量分析 如表 4 所示,電鍍污泥原 Ni 含量平均值為 218,000 mg/kg,而經熱熔融後於試程 S1 之 Ni 含量平均 值為 379,000 mg/kg,其濃度增加為因污泥經熱熔後其有減容效果,而 S1 試程為未加添加劑試程故其分 離效率低,因此熔渣中之 Cu、Fe、Mg 及 Ni 含量較高。經由加入添加劑進行熱熔融程序時,其含量有逐 漸下降的趨勢;其餘金屬元素於焚化飛灰及碎玻璃添加後其金屬元素有些微上升之趨勢,主要為添加的 焚化飛灰及碎玻璃含有少量的金屬元素,與原始污泥混合進行熱熔融處理後有些微上升情形。此外,Cd、 Pb 及 Zn 其沸點相較於其他金屬低,因此於加熱過程中易隨之揮發至煙道管中而使殘留於熔渣中之含量 降低。 (2)金屬錠金屬總量分析 如表 5 所示,污泥經熱熔融程序後,在試程 I1 無加入添加劑試程中 Ni 含量為最高,其次為 Cu 及 Fe。 隨著焚化飛灰及碎玻璃添加進行熱熔融處理程序在試程 I2 至 I6 之 Cu、Fe 及 Ni 其含量並無隨著添加劑 添加量增加而增加,即呈現不規則變化之趨勢,其餘元素則有些微提高之趨勢;但無隨著加入添加劑而 增加,而在試程 I3 時,金屬錠產量最高為 13.6 g。雖然 Cu 及 Mg 在 I1 試程含量比較高,但該試程金屬 錠產量比較少為 3.41 g,因此其再利用價值較低。相較於試程 I1 結果顯示,經由加入添加劑與污泥混合 後進行熱熔融處理程序可有助提高金屬錠中 Ni 及 Cu 之含量;並可顯示加入添加劑熱熔融處理程序能有 效地將金屬錠分離,並提升金屬錠之生成以達回收之效果。

表 4 各試程熔渣之金屬總量分析(n = 3) 元素 試程 Al Cd Cr Cu Fe Mg Ni Pb Zn (單位:mg/kg) S1 1,600 16.0 200 53,400 18,600 65,300 379,000 ND 170 S2 1,900 23.0 300 12,400 4,900 55,200 84,100 ND 140 S3 6,000 29.0 430 7,300 3,000 16,800 47,300 ND 200 S4 2,300 29.0 390 2,200 2,600 17,700 13,600 ND 130 S5 950 33.0 450 470 1,800 12,000 1,800 ND 330 S6 2,000 34.0 650 440 3,700 13,900 1,700 ND 110 ND:低於偵測極限(non-detecable) 表 5 各試程金屬錠之金屬總量分析(n = 3) 元素 試程 Al Cd Cr Cu Fe Mg Ni Pb Zn (單位:mg/kg) S1 280 3.76 480 91,700 48,200 3,400 621,000 280 130 S2 270 3.17 710 82,200 42,200 2,200 580,000 39 62.0 S3 340 3.83 870 83,300 44,500 1,500 563,000 230 150 S4 430 3.93 1,000 89,300 65,800 1,100 625,000 148 70.0 S5 390 5.29 2,400 86,000 66,000 2,800 711,000 ND 98.0 S6 210 4.66 1,300 91,600 60,000 890 617,000 ND 35.0 ND:低於偵測極限(non-detecable) 3.3 熔渣與金屬錠之比較 綜合表 4 及表 5 各試程金屬總量分析,顯示熔渣與金屬錠中主要可回收之金屬元素由高至低為 Ni、Cu 及 Fe,故將此三種元素之含量繪製成圖 2(a)~(c)。 圖(a)顯示熔渣中 Cu 含量於試程 Run-1 時含量為 53,400 mg/kg,經由加入添加劑後其 Cu 含量均大幅下 降至 440 mg/kg;而金屬錠部分在 Run-1 之試程 Cu 含量為 91,700 mg/kg,經由加入添加劑後在其 Cu 含量最 高為 91,600 mg/kg;在試程 Run-6 時,Cu 在熔渣中含量最低,在金屬錠中含量最高,為較佳之試程。 圖(b)顯示熔渣中 Fe 含量於試程 Run-1 時含量為 18,600 mg/kg,經由加入添加劑後在試程 Run-5 其 Fe 含量均大幅下降至 1,800 mg/kg。而金屬錠部分在 Run-1 之試程 Fe 含量為 48,200 mg/kg,經由加入添加劑後 其 Fe 含量上升至 66,000 mg/kg;在試程 Run-5 時,Fe 在熔渣中含量最低,在金屬錠中含量最高,為最佳之 試程。 圖(c)顯示熔渣中 Ni 含量於試程 Run-1 時含量為 379,000 mg/kg,經由加入添加劑後其 Ni 含量均大幅下 降至 1,700 mg/kg;而金屬錠部分在試程 Run-1 時 Ni 含量為 621,000 mg/kg,經由加入添加劑後其 Ni 含量上 升至 711,00 mg/kg,顯示藉由加入添加劑後,能有效降低熔渣中 Ni 之含量並提升金屬錠中 Ni 之含量,對於 後續再利用及金屬冶煉有很大的助益。在試程 Run-5 時,Ni 在熔渣中含量雖不為最低,但在金屬錠中含量 最高,為較佳之試程。

(c)

Ingot Slag Slag Slag Ingot Ingot(a)

(b)

圖 2 各試程熔渣與金屬錠之含量 (a)Cu (b)Fe (c)Ni3.4 金屬錠之分離效率試驗

在操作溫度 1450℃下就 Cu、Fe、Ni 之有價金屬回收部分作各試程回收率之探討,經由實驗結果圖 3 顯示,可以觀察到各試程之金屬移動情形,並於各試程中之熔渣與金屬錠均以試程 Run-5 有較佳之效果。 熱熔實驗後出料之熔渣與金屬錠分離效率,此研究個別以熔渣及金屬錠之金屬總量,其分離效率換算公式 [4]如下:

Cu 各試程之分離效率,在試程 Run-1 時,金屬錠分離效率為 28.61%;在試程 Run-2~ Run-6 試程中, 其金屬錠分離效率分別為 87.37%、88.56%、95.24%、98.77%及 98.68%。Fe 各試程之分離效率,在試程 Run-1 時,金屬錠分離效率為 37.66%;在 Run-2~ Run-6 試程中,其金屬錠分離效率分別為 89.97%、91.06%、92.55%、 94.24%及 85.29%。Ni 各試程之分離效率,在試程 Run-1 時,金屬錠分離效率為 27.69%;在 Run-2~ Run-6 試程中,其金屬錠分離效率分別為 87.82%、88.92%、95.68%、99.43%及 99.25%。由上述結果顯示,有添 加焚化飛灰及碎玻璃試程相較於無添加之試程,整體可達到有價金屬富集於金屬錠之效果,而有價金屬回 收率亦高達 80%以上,可做為日後金屬之回收再利用參考。

圖 3 金屬錠之分離效率 3.5 熔渣毒性特性溶出試驗(TCLP) 將高溫熱熔融處理程序後之各試程熔渣,依其「有害事業廢棄物認定標準」中之「毒性特性溶出試驗」 分析方法作為其有害特性判定與有害金屬溶出作深入之研究[5]。針對 Cd、Cr、Cu、Pb 等法規規範之溶出 限制與 Ca、Ni 及 Si 等法規未規範共 7 組金屬元素進行分析,再對照法規限值進行比較,其結果如表 6 所 示,顯示經由熱熔融處理程序後均遠低於台灣管制之標準。顯示各試程熔渣均具有再利用潛力之資材(如: 建築材料添加劑)。在法規無規範部分,Ca 與 Si 之溶出值分別平均介於 65.0~95.5 mg/L 與 6~58 mg/L 間, 主要為添加之焚化飛灰與碎玻璃其主要成分為 CaClOH 與 SiO2,推測為熱融後形成之結晶相剩下之離子, 而形成溶出值,相較於其他高毒性之重金屬,Ca 及 Si 為地殼元素之主要成分之一,因此對於二次污染之風 險較低。另外,此試驗特別針對污泥中含量較多之金屬元素 Ni 進行分析,結果顯示在各試程中 Ni 均無溶 出之現象。 表 6 熔渣毒性特性溶出試驗(TCLP) 試程 元素 S1 S2 S3 S4 S5 S6 法規 單位:mg/L Ca 76.5 95.5 67.4 73.6 65.0 69.7 NR Cd ND ND ND ND ND ND <1.0 Cr ND ND ND ND ND ND <5.0 Cu ND ND ND ND ND ND <15 Ni ND ND ND ND ND ND NR Pb ND ND ND ND ND ND <5.0 Si 6.00 29.2 47.7 55.4 57.4 58.4 NR ND:低於偵測極限(non-detectable);NR:未規範(notregulated)

3.6 熔渣之結晶相與表面微結構分析

圖 4 為各試程熔渣之 XRD 分析圖,在試程 Run-1 為無添加添加劑之試程,其主要結晶物種為鈣鎂橄欖 石(CaMgSiO4,Monticelite),主要為熔渣組成係 Ca、Si 等比重小沸點高之元素,又因電鍍污泥中 Mg 含量

較高,因此使其結合成鈣鎂橄欖石。由於 Run-1 試程分離效率不佳因而導致電鍍污泥中含量較高之 Ni 存在 於熔渣中,而高溫熔融法又難以完全將 Ni 與 Fe 分離,導致有 Ni3Fe 結晶物種產生。

經由添加劑增加之試程 Run-2 顯示,結晶物種以 CaMgSiO4為主,而 Ni3Fe 結晶物種則大幅減少,可知

經由添加劑增加將提升分離效率,可有效將 Ni 與 Fe 分離。於試程 Run-3~Run-6 顯示,其主要結晶物種為 矽灰石(CaSiO3,Wollastonite);而試程隨著添加劑增加其主要結晶物種由 CaMgSiO4轉變為 CaSiO3,係因

其添加劑中 Ca 與 Si 之增加會取代 Mg 進而形成矽酸鈣物種之矽灰石晶相產生。 本研究使用掃描式電子顯微鏡(SEM)以 1 萬倍率進行熔渣之表面微結構觀察,其結果如圖 5 所示。 由試程 Run-1 可發現,相較於原污泥其結構鬆散略有孔隙存在且呈現不規則形狀顆粒之現象,在經由熱熔 融試驗後之試程 Run-1 其結構呈現塊狀且團聚之現象。並隨著添加劑增加之試程 Run-2~Run-6 顯示,其表 面結構由顆粒狀逐漸形成細長條針狀且表面也趨近於玻璃化平滑之質地。 圖 5 各試程熔渣之 XRD 分析圖

(a)

(b)

(c)

(d)

(f)

(c)

(e)

(f)

圖 6 各試程熔渣之 SEM 分析圖(a) Run-1 (b) Run-2 (c) Run-3 (d) Run-4 (e) Run-5 (f) Run-6

4. 結 論

本研究針對電鍍污泥並以固定配比之添加劑(焚化飛灰:碎玻璃=8:6)進行高溫熔融處理程序,以添加 劑添加量為變因,藉以探討各試程之熔融效果,並探討有價金屬回收效果及熔渣中重金屬之安定化,以作 為電鍍污泥及焚化飛灰熱熔融處理回收程序及污染問題解決方案之參考。 本研究處理之污泥主要為鍍鎳及鍍銅製程之廢水經處理程序後所產生之污泥,其含量最高之元素為 Ni,其次為 Cu 及 Fe。由進料物質分析可知構成熱熔融處理試驗中之熔渣玻璃基底,其焚化飛灰主要提供 Ca 之來源而碎玻璃主要提供 Si 及 Al 之來源。金屬錠分離效率部分以 Ni、Cu 及 Fe 進行探討,經由添加劑 添加進行熱熔融處理程序後,分離效率可達 80%以上,可做為日後金屬之回收再利用參考,並相較於各試 程,於試程 Run-5 時,金屬錠分離效率最好。而 TCLP 部分,經熱熔後各試程之含量均符合法規,顯示熔 渣為具有再利用潛力之資材。 本實驗以焚化飛灰取代以往使用之石灰石,進行高溫共處理試驗,結果顯示焚化飛灰能有效取代石灰 石作為 Ca 來源之添加劑,並能藉由收取焚化飛灰處理費補足高溫熔融法高耗能之缺點。而添加劑於實廠營 運中係為操作費用,但在本系統以回收事業廢棄物作為添加劑,即可視為收入,傳統觀點來看加入越多添 加劑在進行實廠評估時,無異會大幅增加操作費用,而本研究所加入之回收添加劑量並不會直接增加費用, 更可能因處理費用之收入導致添加愈多添加劑,反而增加其收入,達到最大收益。參考文獻

[1] 台灣區表面處理工業同業公會,Available from: http://tsfa.industry.org.tw/。

[2] 行政院環境保護署,一百零二年全國焚化廠分布統計表,2013,Available from: http://www.epa.gov.tw/。

[3] 王更新,都市垃圾焚化飛灰燒結處理再利用之可行性研究,國立屏東科技大學環境工程與科學系,碩士論文,2003。 [4] 張卿因,以高溫熔融法回收廢鎳氫電池之金屬,國立屏東科技大學環境工程與科學系,碩士論文,2010。 [5] 行政院環境保護署環境檢驗所,事業廢棄物毒性特性溶出程序,NIEA R201.14C.,2010。

![圖 3 金屬錠之分離效率 3.5 熔渣毒性特性溶出試驗(TCLP) 將高溫熱熔融處理程序後之各試程熔渣,依其「有害事業廢棄物認定標準」中之「毒性特性溶出試驗」 分析方法作為其有害特性判定與有害金屬溶出作深入之研究[5]。針對 Cd、Cr、Cu、Pb 等法規規範之溶出 限制與 Ca、Ni 及 Si 等法規未規範共 7 組金屬元素進行分析,再對照法規限值進行比較,其結果如表 6 所 示,顯示經由熱熔融處理程序後均遠低於台灣管制之標準。顯示各試程熔渣均具有再利用潛力之資材(如: 建築材料添加劑)。在法規無規](https://thumb-ap.123doks.com/thumbv2/9libinfo/8830313.235047/7.892.229.656.130.449/屬元素進行分析再對照法規限值進行比較其結果如示顯示經熔融無規.webp)