中文摘要

漸開線圓錐齒輪能與絕大多數之漸開線齒輪如正齒輪、螺旋齒輪、蝸桿以 及齒條共軛嚙合,適用於平行軸、相交軸與交錯軸間之運動傳遞。由於漸開線 圓錐齒輪具有推拔(Taper)狀之齒厚,因此可藉由調整與其嚙合之齒輪的軸向位 置,來改變齒輪對(Gear Pair)在嚙合時之背隙,使其背隙控制在一合理的範圍 之內。除此之外,非平行軸之漸開線圓錐齒輪組對於裝配誤差不敏感,因此十 分適用於精密傳動上。相較於傘齒輪和戟齒輪,漸開線圓錐齒輪可經由一般之 CNC 滾齒機滾製而成,並不需要特殊之加工機具以及複雜之機器設定,因此, 在製造上有其彈性與優勢,非常值得深入研究並開發該齒輪以供產業應用,俾 提昇國內相關傳動設備技術與產品水準。 本專題研究計畫為三年期之研究計畫,本研究計畫之第一年(90 年 8 月至 91 年 7 月),主要工作為依據推拔滾削( Taper Hobbing ) 之機構,配合齒輪嚙合 原理(Theory of Gear Meshing)及微分幾何的觀念,來模擬傳統漸開線圓錐齒輪 之創成過程並推導其齒面數學模式。由於傳統漸開線圓錐齒輪其齒形可視為移 位係數自根部至趾部呈線性遞減之漸開線形齒輪,在齒面靠近趾部之區域由於 呈負轉位之緣故,齒形容易會產生過切之現象。因此,本計畫亦進一步探討傳 統漸開線圓錐齒輪齒面過切之情形,研究結果可提供選取適當滾刀參數及加工 條件之參考,以避免齒面過切之產生。另一方面,本計畫第三年之實驗部分所 需之萬用齒輪嚙合測試機,亦展開其大部規劃和功能設計、零組件繪圖建檔及 委外加工等相關工作。 本專題研究計畫之第二年(91 年 8 月至 92 年 7 月) ,主要工作為參考並改進日本Mitome 教授所提出之直進輪磨法 (Infeed Grinding Method),來模擬凹

面漸開線圓錐齒輪(Concave Conical Involute Gear) 之創成機構並推導所創成之 齒輪的齒面數學模式。 凹面漸開線圓錐齒輪組可用以改善在非平行軸組裝狀 況下,傳統漸開線圓錐齒輪組其接觸橢圓過小之缺點。 此外,本計畫亦建立 一套泛用之嚙合模型,配合第一年研究計畫所發展之傳統以及本年度研究所發 展之凹面漸開線圓錐齒輪組數學模式,進行包括齒面接觸分析(Tooth Contact Analysis)、曲率分析(Curvature Analysis)及接觸橢圓(Contact Ellipse)之模擬與分 析等一系列之理論分析與電腦模擬,以了解漸開線圓錐齒輪組在平行軸、相交

輪組其接觸橢圓大小之影響,以驗證本研究所提之凹面漸開線圓錐齒輪之優越 性。至於本計畫實驗部分所需之萬用齒輪嚙合測試機,則於第二年度完成組裝 及測試等相關準備工作,以提供本計畫第三年實驗之所需。 本專題研究計畫之第三年(92 年 8 月至 93 年 7 月)研究計畫,主要是進行 漸開線圓錐齒輪組之製造及嚙合測試。首先將漸開線圓錐齒輪之齒面數學模式 轉換成 CNC 滾齒機之滾削條件,利用本實驗室現有之 Kashifuji KN150 CNC 滾齒機將漸開線圓錐齒輪實際製造出來。再利用本計畫自行設計組裝之萬用齒 輪嚙合測試機,進行漸開線圓錐齒輪組之齒印測試以及單齒腹測試(Single Flank Test)。 實驗測試所得之結果除了可以反映漸開線圓錐齒輪組在各種不同 組裝狀況下之嚙合情形,更可以和本研究計畫第二年之電腦齒輪嚙合模擬之結 果作比對,以驗證理論推導之正確性以及漸開線圓錐齒輪之實用性。 關鍵詞:漸開線圓錐齒輪,齒形過切,背隙,齒輪嚙合原理,推拔滾削,直進 輪磨法,齒面接觸分析,曲率分析,接觸橢圓,單齒腹測試

Abstract

In addition to mating conjugately with most involute type of gears such as spur gears, helical gears, worms and racks, conical involute gears can serve the motion transmission between parallel, intersected and crossed axes. Owing to its tapered tooth thickness, the backlash of a conical involute gear set can be adjusted by shifting the mating gear along it’s axial direction. Moreover, under non-parallel axes meshing, the beveloid gear is not sensitive to assembly errors. Therefore, conical involute gear set is suitable to be applied to the motion transmission of high precision requirements. In contrast to bevel gears and hypoid gears, beveloid gears can be produced easily and economically by using general CNC hobbing machines without the need of special machines and complex tool settings. Therefore, it is worth doing advanced researches on the development of this type of gearing for industrial applications.

The proposed research project is a three-year project. In the first year, applying the theory of gear meshing and differential geometry, the mathematical model of the conventional conical involute gear was developed according to the taper hobbing mechanism. Due to the negative profile-shifting, undercutting may occur on the tooth surface near the toe of a conical involute gear. The undercutting conditions of the conventional conical involute gear has also been investigated. According to the undercutting conditions, the undercutting phenomenon can be avoided by properly choosing appropriate design and manufacturing parameters. In addition, the design and manufacture of the universal gear rolling test machine for the experimental part of this project has also put into practice including the master planning, functional design, drawing for parts and devices, and making a contract with MIRL for manufacturing the test machine.

In the second year of the research project, referring to and improving the infeed grinding method proposed by Mitome, the mathematical model of the concave conical involute gear has been developed. The concave conical involute gear pairs provide larger contact ellipses than conventional conical involute gear pairs under non-parallel axes meshing. Meanwhile, a general meshing model for the conical

models of the conventional and concave conical involute gears, computer simulations involving tooth contact analysis, curvature analysis and contact ellipse simulation were performed. The simulation results reflect the contact nature of conical involute gear pairs under parallel, intersected and crossed axes meshing. The influences of design parameters on the dimension of contact ellipses has also been investigated, and the superiority of the concave conical involute gear pairs can be proved. Meanwhile, the fabrication and testing of the universal gear rolling test machine have been accomplished in this year.

In the third year of the research project, the main purpose is the manufacture and the rolling test of the developed conical involute gear pairs. The mathematical model of conical involute gears was transformed into cutting conditions of the CNC hobbing machine, thus, the designed conical involute gear can be produced by the Kashifuji KN150 CNC hobbing machine. Applying the universal gear rolling test machine, experiments including contact pattern test and the single flank test have been performed. The results of experiments show the contact characteristics of conical involute gear pairs under various mounting conditions. Comparing the experimental results with the simulation results, the accuracy of theoretical derivation can be verified.

Keywords:Conical Involute Gear, Undercutting, Backlash, Theory of Gear Meshing, Taper Hobbing, Infeed Grinding, Tooth Contact Analysis, Curvature Analysis, Contact Ellipses, Single Flank Test.

目錄

前言 1 研究目的 3 文獻探討 5 研究方法 6 結果與討論 7 第一章 傳統漸開線圓錐齒輪之數學模式及其過切分析 1.1 傳統漸開線圓錐齒輪之數學模式 7 1.2 傳統漸開線圓錐齒輪之過切分析 11 第二章 凹面漸開線圓錐齒輪之數學模式 2.1 以直進輪磨法創成凹面漸開線圓錐齒輪 16 2.2 Mitome 之直進輪磨法所創成之凹面漸開線圓錐齒輪 17 2.3 改良式直進輪磨法所創成之凹面漸開線圓錐齒輪 19 第三章 漸開線圓錐齒輪組之齒面接觸分析及接觸橢圓模擬 3.1 漸開線圓錐齒輪組之嚙合模型及齒面接觸分析 21 3.2 曲率分析與接觸橢圓模擬 23 3.3 範例 26 第四章 漸開線圓錐齒輪之滾製與嚙合測試 4.1 漸開線圓錐齒輪之切削 30 4.2 齒輪單齒腹測試原理與架構 37 4.3 萬用齒輪嚙合測試機使用步驟 40 4.4 漸開線圓錐齒輪單齒腹測試及嚙合齒印測試 42 參考文獻 58 計畫成果自評 61前言

漸開線圓錐齒輪(Conical Involute Gear) 亦稱之為 Beveloid 齒輪,其齒形 為移位係數自根部(Heel)至趾部(Toe)呈線性遞減之漸開線形錐狀齒輪。漸開線 圓錐齒輪能與絕大多數之漸開線齒輪如正齒輪、螺旋齒輪、蝸桿以及齒條共軛 嚙合,適用於平行軸、相交軸與交錯軸間之運動傳遞。由於漸開線圓錐齒輪具 有推拔(Taper)狀之齒厚,因此可藉由調整與其嚙合之齒輪的軸向位置,來改變 齒輪對(Gear Pair)在嚙合時之背隙,使其背隙控制在一合理的範圍之內。除此 之外,非平行軸之漸開線圓錐齒輪組對於裝配誤差不敏感,因此十分適用於精 密傳動上。相較於傘齒輪和戟齒輪,漸開線圓錐齒輪可經由一般之 CNC 滾齒 機滾製而成,並不需要特殊之加工機具以及複雜之機器設定,因此,在製造上 有其彈性與優勢,非常值得深入研究並開發該齒輪以供產業應用,俾提昇國內 相關傳動設備技術與產品水準。 本專題研究計畫為三年期之研究計畫,本研究計畫之第一年(90 年 8 月至 91 年 7 月),主要工作為依據推拔滾削( Taper Hobbing ) 之機構,配合齒輪嚙合 原理(Theory of Gear Meshing)及微分幾何的觀念,來模擬傳統漸開線圓錐齒輪 之創成過程並推導其齒面數學模式。由於傳統漸開線圓錐齒輪其齒形可視為移 位係數自根部至趾部呈線性遞減之漸開線形齒輪,在齒面靠近趾部之區域由於 呈負轉位之緣故,齒形容易會產生過切之現象。因此,本計畫亦進一步探討傳 統漸開線圓錐齒輪齒面過切之情形,研究結果可提供選取適當滾刀參數及加工 條件之參考,以避免齒面過切之產生。另一方面,本計畫第三年之實驗部分所 需之萬用齒輪嚙合測試機,亦展開其大部規劃和功能設計、零組件繪圖建檔及 委外加工等相關工作。 本專題研究計畫之第二年(91 年 8 月至 92 年 7 月) ,主要工作為參考並改 進日本 Mitome 教授所提出之直進輪磨法 (Infeed Grinding Method),來模擬凹 面漸開線圓錐齒輪(Concave Conical Involute Gear) 之創成機構並推導所創成之 齒輪的齒面數學模式。 凹面漸開線圓錐齒輪組可用以改善在非平行軸組裝狀 況下,傳統漸開線圓錐齒輪組其接觸橢圓過小之缺點。 此外,本計畫亦建立 一套泛用之嚙合模型,配合第一年研究計畫所發展之傳統以及本年度研究所發 展之凹面漸開線圓錐齒輪組數學模式,進行包括齒面接觸分析(Tooth Contact Analysis)、曲率分析(Curvature Analysis)及接觸橢圓(Contact Ellipse)之模擬與分

析等一系列之理論分析與電腦模擬,以了解漸開線圓錐齒輪組在平行軸、相交 軸以及交錯軸組裝狀況下之嚙合特性,並探討不同設計參數對於漸開線圓錐齒 輪組其接觸橢圓大小之影響,以驗證本研究所提之凹面漸開線圓錐齒輪之優越 性。至於本計畫實驗部分所需之萬用齒輪嚙合測試機,則於本年度完成組裝及 測試等相關準備工作,以提供本計畫第三年實驗之所需。 本專題研究計畫之第三年(92 年 8 月至 93 年 7 月)研究計畫,主要是進行 漸開線圓錐齒輪組之製造及嚙合測試。首先將漸開線圓錐齒輪之齒面數學模式 轉換成 CNC 滾齒機之滾削條件,利用本實驗室現有之 Kashifuji KN150 CNC 滾齒機加以修改,將所設計漸開線圓錐齒輪實際製造出來。再利用本計畫自行 設計組裝之萬用齒輪嚙合測試機,進行漸開線圓錐齒輪組之齒印測試以及單齒 腹測試(Single Flank Test)。 實驗測試所得之結果除了可以反映漸開線圓錐齒輪 組在各種不同組裝狀況下之嚙合情形,更可以和先前完成之電腦模擬之結果作 比對,以驗證理論推導之正確性以及漸開線圓錐齒輪之實用性。

研究目的

目前國內機械工業正走向精密及超精密加工發展,對於傳動精度要求愈來 愈嚴苛,不能再允許太大之背隙以及因組裝所產生之太大的傳動誤差存在。漸 開線圓錐齒輪可適用於平行軸、相交軸與交錯軸間之運動傳遞,由於漸開線圓 錐齒輪具有推拔齒厚,因此可藉由軸向位置之調整,來改變齒輪嚙合時之背隙。 此外,對於非平行軸之應用場合,漸開線圓錐齒輪組對組裝誤差並不敏感,因 此漸開線圓錐齒輪十分適合於使用在精密傳動上。除此之外,漸開線圓錐齒輪 可經由一般之CNC 滾齒機滾製而成,不需要特殊之加工機具以及複雜之機器設 定,在製造之彈性及成本上有其優勢。因此,該型齒輪非常值得深入研究,以 利產業之實用化並提昇我國之產業技術和產品水準。 然而,相似於交錯軸螺旋齒輪組,非平行軸之傳統漸開線圓錐齒輪組,由 於受限於接觸橢圓較小之緣故,並不適用於重負載下之傳動。 針對此一缺失, 日本山形大學之三留謙一 (Mitome) 教授提出以直進輪磨法 (Infeed Grinding Method) 來創成凹面漸開線圓錐齒輪(Concave Conical Involute Gear) ,並藉由 實驗驗證凹面漸開線圓錐齒輪組的確具有較大之接觸橢圓。過去國內外關於漸 開線圓錐齒輪之研究十分有限,僅有 Mitome 教授對此型齒輪有一系列有系統 之研究。然而,Mitome 教授之研究多著重於漸開線圓錐齒輪之理論、製造與 量測,並未提出完整之漸開線圓錐齒輪之齒面數學模式和進行齒面接觸分析及 接觸橢圓模擬,以供設計改進之依據。基於上述背景及目的,本研究計畫首先 利用機構學原理、齒輪嚙合原理及微分幾何的觀念,先建構推拔滾削之創成機 構並推導其所創成之傳統漸開線圓錐齒輪之齒面數學模式,同時也建構直進輪 磨法之創成機構並推導其所創成之凹面漸開線圓錐齒輪之齒面數學模式。接 著,利用所推導之齒面數學模式進行漸開線圓錐齒輪組之齒面接觸分析、曲率 分析及接觸橢圓模擬,探討漸開線圓錐齒輪在平行軸、相交軸以及交錯軸狀況 下之嚙合特性,並模擬磨輪半徑改變對凹面漸開線圓錐齒輪組接觸橢圓大小之 影響,以期獲得最佳之接觸位置及接觸齒印,並依據模擬結果設計出適用於各 種不同應用場合之漸開線圓錐齒輪組。 除了利用電腦模擬漸開線圓錐齒輪組之嚙合情形之外,本研究計畫亦利用 本實驗室現有之 CNC 滾齒機稍加修改刀具轉軸與工件位置,將漸開線圓錐齒 輪實際地滾製出來,並配合本計畫所自行設計與委外加工製作之萬用齒輪嚙合測試機,針對漸開線圓錐齒輪組在各種裝配條件下,進行其齒印測試以及單齒 腹測試等實驗驗證,測試所得之結果除了可以反映漸開線圓錐齒輪組在各種不 同組裝狀況下之實際嚙合情形,更可以和電腦模擬之結果作比對,以驗證理論 推導之正確性,俾提供齒輪設計者修改設計之依據,並為該型齒輪之實用化鋪 路。一般國外廠商所生產之齒輪嚙合測試設備價格均十分昂貴,且大多為專用 機種,只單獨適用於齒印測試或傳動誤差測試或者是傳動效率測試,並不能合 乎實驗室多樣化之彈性需求。本研究計畫與工研院機械所合作設計開發多功能 之多用途齒輪嚙合測試機。此一齒輪嚙合測試機不但可供本研究計畫之實驗部 分使用,更可使本實驗室建構出一套從齒輪設計、分析、模擬、製造乃至於測 試等一系列完整之流程,對將來從事各種新型齒輪之發展,十分有助益,同時 也可提供全國產學界之研究和測試用,具有很高的經濟性和實用性。 因此,本專題研究計畫執行完畢後可提昇我國齒輪業者對漸開線圓錐齒輪 之設計、製造與分析能力。相信藉由此一研究計畫之推展,可提高國內業界對 漸開線圓錐齒輪組之認識並建立其設計與製造能力,有助於精密傳動技術之提 昇,藉此達到產業升級的目的。

文獻探討

關於漸開線圓錐齒輪之文獻方面,Beam [1] 及 Merritt [2] 首先提出漸開 線圓錐齒輪之設計,並探討其基本幾何特性。Purkiss [3,4] 則探討了此類齒輪 之各種幾何限制。而近十多年來日本之Mitome [5-27]教授針對漸開線圓錐齒輪 所做的一系列研究,可說是對漸開線圓錐齒輪貢獻極大之學者。針對此種齒 輪,Mitome [5][6] 首先在1981 年提出以滑座式推拔滾削來切製漸開線圓錐齒 輪,並探討切削條件與齒輪參數間之關係。稍後於1983 年,Mitome[7,8] 發展 出漸開線圓錐齒輪之設計與製造系統。於1985年,Mitome[9] 利用幾何關係以 及實驗探討了漸開線圓錐齒輪在相交軸裝配狀況下之嚙合。於1986年, Mitome[10] 提出另一種新的傾軸式滾削法來創成漸開線圓錐齒輪。於1991 年,Mitome [11] 建立了漸開線圓錐齒輪運用在交錯軸之設計方法。針對直齒 之相交軸漸開線圓錐齒輪,Mitome[12-14] 亦提出以數值方法求得轉位係數以 使得齒面接觸發生於齒面中央。在1995年,Mitome[15]探討了組裝誤差對齒輪 背隙以及傳動誤差之影響。針對非平行軸漸開線圓錐齒輪組接觸齒印過小之缺 點,Mitome 等人 [16-19] 提出以直進輪磨法製造凹面漸開線圓錐齒輪。對於 漸開線圓錐齒輪之檢測,Mitome 等人 [20-23]提出多種不同之量測法。近年 來Mitome等人 [24-26]亦針對漸開線圓錐齒輪進行一系列之齒面強度及疲勞 測試,以驗證其可用性。除了上述一系列之研究外,近年來另有 Innocenti [27] 利用漸開線螺旋面之概念探討了漸開線圓錐齒輪組之背隙,Brauer [28] 則建立 了直齒漸開線圓錐齒輪之有限元素分析模型。過去關於漸開線圓錐齒輪之探討 多集中於其理論、製造與測試,關於漸開線圓錐齒輪之齒面接觸模擬尚未有相 關之文獻探討。因此本研究將探討漸開線圓錐齒輪在平行軸、相交軸以及交錯 軸狀況下之嚙合特性,以期獲得最佳之接觸位置及接觸齒印,並依據模擬結果 設計出適用於各種不同應用場合之漸開線圓錐齒輪組。研究方法

本計畫第一年 (90 年 8 月至 91 年 7 月),首先模擬推拔滾削之機構,並推 導傳統漸開線圓錐齒輪之齒面數學模式。本計畫將利用假想齒條刀來模擬滾刀的 創成運動,並將假想齒條刀傾斜一角度來模擬推拔滾削之效果,再配合齒輪嚙合 原理,推導出傳統漸開線圓錐齒輪之齒面數學模式。傳統漸開線圓錐齒輪在齒面 靠近趾部之區域,由於齒形呈負轉位之緣故,因此容易產生齒形過切之現象,造 成齒根應力集中並降低齒輪壽命。故本計畫亦將進一步利用其刀具與齒胚之間的 相對速度與嚙合方程式,推導傳統漸開線圓錐齒輪產生齒面過切的判別方程式, 並探討其齒形過切條件,以供選取適當之滾刀參數及加工條件,來避免齒形之過 切產生。同時,著手設計本計畫第三年實驗所需之萬用齒輪嚙合測試機,包括系 統和各種零件圖檔建立,並進行該測試機之委外加工製作各項作業與現場加工和 組裝參與。 本計畫第二年 (91 年 8 月至 92 年 7 月),由於傳統漸開線圓錐齒輪組應用 於非平行軸之組裝狀況下,其接觸橢圓相對較小,此一缺點限制傳統漸開線圓錐 齒輪組在高負載狀況下之應用。為了改進這個缺點,本研究將參考並改進日本 Mitome 教授所提出之直進輪磨法,模擬齒輪之創成機構並推導凹面漸開線圓錐 齒輪之齒面數學模式。同時,配合漸開線圓錐齒輪組之泛用嚙合模型,進行傳統 以及凹面漸開線圓錐齒輪組於交錯軸、交叉軸以及平行軸之組裝型態下,其嚙合 狀況之電腦嚙合模擬,包含傳動誤差分析、曲率分析以及接觸橢圓模擬。電腦嚙 合模擬的結果將可以展現凹面漸開線齒輪組之優越性。此外,本年度亦將完成本 計畫實驗所需之萬用齒輪嚙合測試機之組裝與測試工作。 本計畫第三年(92 年 8 月至 93 年 7 月),主要之工作為漸開線圓錐齒輪之 滾製與各種嚙合測試。首先將漸開線圓錐齒輪之齒面數學模式轉換為CNC 滾齒 機之切削條件,利用本實驗室現有之CNC 滾齒機切削出來,並利用第二年製作 完成之萬用齒輪嚙合測試機,實際進行漸開線圓錐齒輪組之嚙合測試,以驗證理 論推導之正確性。 齒輪嚙合測試之內容包括齒印測試、單齒腹傳動誤差測試以 及傳動效率分析,齒印測試之結果可用來與本計畫第二年電腦模擬之接觸橢圓做 比較,以驗證電腦模擬結果之正確性。單齒腹傳動誤差測試則可用以驗證漸開線 圓錐齒輪組對裝配誤差不敏感之特性。結果與討論

第一章 傳統漸開線圓錐齒輪之數學模式及其過切分析

1.1 傳統漸開線圓錐齒輪之數學模式

假設 ΣF代表用於創成齒輪 Σ1之假想齒條刀,圖 1.1 為 ΣF之法向剖面, 其法向剖面之兩側均為直邊形刀刃,根據圖 1.1 所示之齒條刀ΣF的法向剖面幾 何外形,齒條刀 ΣF之法向剖面之左右兩側直邊刀刃M0(l)M2(l)及M0(r)M2(r) 可分別 表示於Sn(

Xn,Yn ,Zn)

座標系如下: − − ± − = 0 ) tan sin ( cos ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( b a a z y x k n k n k k n k k n k n k n α α α l l (1.1) (k =l and r ), 其中l 為齒條刀的設計參數,(k) αn為法向壓力角。 圖1.1 假想齒條刀 ΣF之法向剖面 漸開線圓錐齒輪之創成和一般圓柱型齒輪類似,最大之不同點在於其假想齒 條刀之節面與被創成齒輪之瞬軸面 π 呈一角度 δ ,其餘之相對運動關係則與創 成一般圓柱型齒輪相同。角度 δ 即為所創成之漸開線圓錐齒輪之錐形角。如圖 1.2 所示,將固聯於S 座標系之假想齒條刀法向剖面沿O O 平移運動,即可將假想齒條刀ΣF之刀面方程式表示於座標系S 如下: c

(

)

[

( sin tan )sin cos]

sin ,cos cos ) ( ) ( ) ( ) ( ) ( ) ( δ ψ ψ α α δ α u b a a x k n k n k k n k k c + − − + − = l m l , sin cos ) tan sin ( ( ) ( ) ( ) ) ( α a α b ψ u ψ y k n k n k k c = l± − − +

(

)

[

( sin tan )sin cos]

cos ,sin cos ) ( ) ( ) ( ) ( ) ( ) ( δ ψ ψ α α δ α u b a a z k n k n k k n k k c + − − + − − = l m l (1.2) 其中ψ 表示假想齒條刀在其節面上之螺旋角。此外,假想齒條刀 ΣF之刀面單位 法向量亦可求得並表示於座標系S 如下: c , cos sin sin sin cos ( ) ( ) ) ( α ψ δ α k δ n k n k xc n =− m , cos cos ( ) ) ( αk ψ n k yc n =

δ

α

δ

ψ

α

sin cos sin sincos ( ) ( ) ) ( k n k n k zc n =− ± (1.3) 圖1.2 形成假想齒條之座標關係示意 利用機構學原理、齒輪嚙合原理及微分幾何的觀念,漸開線圓錐齒輪之齒面 數學模式可藉由假想齒條刀推導出來。圖 1.3 為假想齒條刀 ΣF創成齒輪 Σ1之 創成機構示意圖。在創成齒輪時,刀具 ΣF之瞬軸面(Axode)以速度r1ω1向左作平 移運動,同時齒胚則是以角速度 ω1在順時針方向轉動φ1的角度,而且在創成時, 刀具與齒胚的瞬軸面相切於I-I 軸。根據圖四所示之齒輪創成機構示意圖和齒輪 假想齒條 刀節面 瞬軸面

式如下列二式所示: c c M R R1 =[ 1 ] , (1.4) 和 zc c c yc c c xc c c n z Z n y Y n x X − = − = − 。 (1.5) 圖1.3 假想齒條刀與工件關係圖 方程式(1.5)則是所謂的嚙合方程式(Equation of Meshing)。方程式(1.4)與(1.5)經過 整理後,可得到傳統漸開線圓錐齒輪之齒面方程式表示在S1座標系如下: − + + + + − = c c c c c z r y x r y x z y x ) cos (sin cos sin ) sin (cos sin cos 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 φ φ φ φ φ φ φ φ φ φ (1.6) 其中 φ1 =

(

ycnxc −xcnyc) ( )

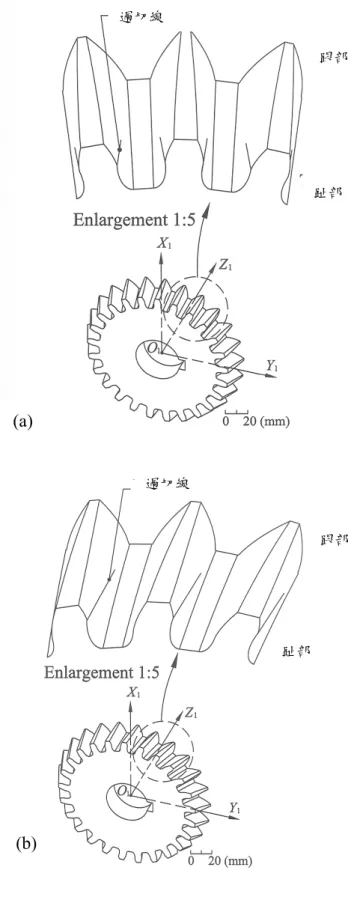

r1nxc , (1.7) 此外,齒輪之齒面單位法向量亦可表示於S1座標系如下: + − = zc yc xc yc xc z y x n n n n n n n n 1 1 1 1 1 1 1 cos sin sin cos φ φ φ φ (1.8) 若齒輪的主要設計參數如表1.1 的數據所示。依據前面所推導之傳統漸開線 圓錐齒輪齒面數學方程式,配合電腦繪圖軟體,即可繪製具直齒以及15 度螺旋 角(右旋)之傳統漸開線圓錐齒輪外形,如圖 1.4 所示。 瞬軸面 齒輪瞬軸面表1.1 漸開線圓錐齒輪之主要設計參數 法向模數 mn =5 (mm/teeth) 齒根圓角半徑 ρ=0.3 mm 法向壓力角 ()= (r) =20o n l n α α 錐形角 o 20 = δ 齒數 N1=25 齒寬 F =20 mm (a)直齒 (b)螺旋齒(15度右旋) 圖五 漸開線圓錐齒輪之電腦繪圖 圖1.4 直齒及具 15 度螺旋角(右旋)之傳統漸開線圓錐齒輪外形 (a)直齒 (b) 15 度螺旋角(右旋)

1.2 傳統漸開線圓錐齒輪之過切分析

通常若齒輪的壓力角太小或是負轉位過於嚴重時,在齒面上容易產生過切現 象,當齒面有過切產生即表示齒面上有奇異點(Singular Point)存在,而奇異點其 數學上的意義是在奇異點上齒面切線向量等於零或不存在。本研究主要根據 Litvin 所發展出的齒面過切發生之理論,利用前面所得到的漸開線圓錐齒輪之齒 面數學模式,加上齒輪創成時刀具與齒胚的相對速度的計算,再配合微分後的嚙 合方程式,即可得到下列三個齒面過切產生的判別方程式: 0 1 1 ) 1 ( ) 1 ( 1 = − − − = ∆ dt d f u f f V du dy d dy V du dx d dx c yc c c c xc c c φ φ ∂ ∂ ∂ ∂ ∂ ∂ l l l , (1.9) 0 1 1 ) 1 ( ) 1 ( 2 = − − − = ∆ dt d f u f f V du dz d dz V du dx d dx c zc c c c xc c cφ

φ

∂

∂

∂

∂

∂

∂

l l l , (1.10) 與 0 1 1 ) 1 ( ) 1 ( 3 = − − − = ∆ dt d f u f f V du dz d dz V du dy d dy c zc c c c xc c cφ

φ

∂

∂

∂

∂

∂

∂

l l l 。 (1.11) 當上列三個等式成立時,即表示齒面會產生過切。另外,本研究亦已發展出齒面 過切分析的電腦程式,可用來預測齒面上是否會有過切產生。 漸開線圓錐齒輪其齒形可視為移位係數自跟部(heel)至趾部(toe)呈線性遞減 之漸開線形齒輪。如圖1.5 所示,由跟部到趾部,工作區減小且齒根圓角區增大。長齒(long addendum teeth)出現在跟部附近而短齒(short addendum teeth)則出 現在在趾部附近。在齒面靠近趾部之區域由於較大之負移位,齒形容易會產生過 切(undercutting)之現象。嚴重的過切會造成齒面應力集中以及齒輪強度之減弱並 縮短齒輪之壽命,在齒輪之製造及應用上應儘量避免。

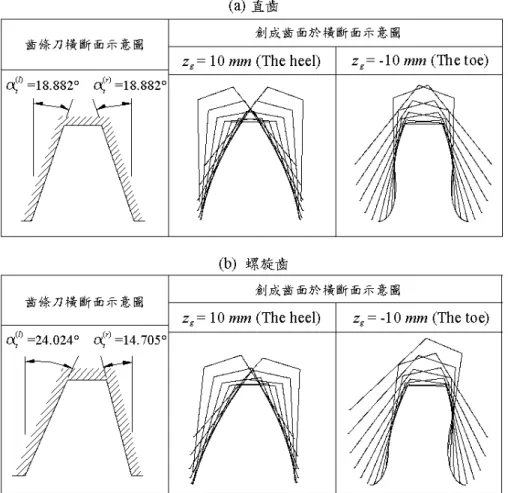

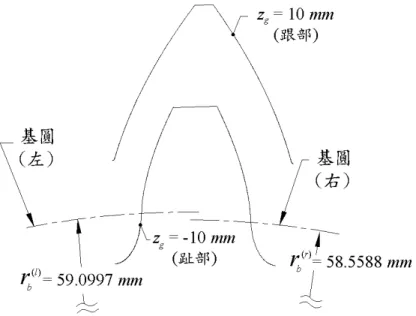

工作區 齒根圓角區 圖1.5 漸開線圓錐齒輪之工作區與齒根圓角區示意圖 利用齒面過切分析電腦程式,我們可將過切線繪製於漸開線圓錐齒輪之齒面 上。如圖1.6(a)所示,直齒漸開線圓錐齒輪由於其兩側齒形互相對稱,因此過切 線亦對稱地出現在兩側齒面。另一方面,由於螺旋漸開線圓錐齒輪其兩側齒形並 不對稱,所以過切較容易發生在右側齒面,如圖1.6(b)所示。另一方面,在齒面 之跟部由於呈正移位之緣故,可能會發生兩側齒腹相交而使得齒頂(top land)消失 並形成尖齒(pointing)的情形。過切與尖齒限制了漸開線圓錐齒輪齒胚的厚度。圖 1.7 所示為直齒以及螺旋齒漸開線圓錐齒輪之橫斷面示意圖。由圖中我們可以清 楚地看到,漸開線圓錐齒輪在靠近根部之橫斷面呈正轉位,在靠近趾部之橫斷面 呈負轉位。此外,螺旋漸開線圓錐齒輪在橫斷面上其兩側齒面之壓力角不同,因 此齒面兩側之過切現象亦不同。如圖1.7(b)所示,右旋之漸開線圓錐齒輪在橫斷 面上其右側齒面之壓力角小於左側齒面之壓力角,因此使得過切較易發生於壓力 角較小之右側齒腹。 針對螺旋齒漸開線圓錐齒輪單測齒面較易發生過切之情形,我們可以適當地 增加該側齒面之法向壓力角,即可改善此一現象。圖1.8 所示為兩側壓力角相等 ( () = (r) =20o n l n α α )之螺旋漸開線圓錐齒輪橫斷面示意圖,由圖中可明顯看出右側 齒面在趾部之過切情形相當嚴重。圖1.9 所示則為將此一齒輪之右側齒面法向壓 力角增大而成之兩側壓力角不等( (l) =20o n α ; (r) =30o n α )之螺旋漸開線圓錐齒輪橫 斷面示意圖,由圖中可發現原本發生於右側齒面之嚴重過切情形已獲得改善。 趾部 根部

圖1.6 漸開線圓錐齒輪之過切情形 過切線 過切線 跟部 趾部 跟部 趾部 (a) (b)

圖1.7 假想齒條刀與漸開線圓錐齒輪之橫斷面示意圖 圖1.8 兩側壓力角相等( () = (r) =20o n l n α α )之螺旋漸開線圓錐齒輪橫斷面示意圖

圖1.9 兩側壓力角不等( (l) =20o n α ; (r) =30o n α )之螺旋漸開線圓錐齒輪橫斷面示意圖

第二章 凹面漸開線圓錐齒輪之數學模式

2.1 以直進輪磨法創成凹面漸開線圓錐齒輪

非平行軸之傳統漸開線圓錐齒輪組,由於受限於接觸橢圓較小之緣故,並 不適用於重負載下之傳動。 針對此一缺失,日本之 Mitome 教授提出如圖 2.1

所 示 之 直 進 輪 磨 法 (Infeed Grinding Method) 來 創 成 凹 面 漸 開 線 圓 錐 齒 輪

(Concave Conical Involute Gear),並藉由實驗驗證凹面漸開線圓錐齒輪組的確具

有較大之接觸橢圓。由於Mitome 所提出之輪磨法所創成螺旋漸開線圓錐齒輪組 時會有產生運動誤差之缺點,本研究則提出一改良式直進輪磨法以克服此一缺 點,如圖2.2 所示。本研究將依據 Mitome 所提出之直進輪磨法以及本研究所提 之改良式直進輪磨法,分別推導兩種凹面漸開線圓錐齒輪之齒面數學模式,以利 續進行齒面接觸分析及接觸橢圓模擬,提供設計改進之依據。 圖2.1 以直進輪磨法創成凹面漸開線圓錐齒輪示意圖

圖2.2 本研究提出之改良式直進輪磨法示意圖

2.2 Mitome 之直進輪磨法所創成之凹面漸開線圓錐齒輪

如圖2.3所示,將固聯於Sn座標系之磨輪法向剖面作迴轉運動,即可將創成 凹面漸開線圓錐齒輪所需之磨輪方程式及其單位法向量表示於座標系Sw如下: + − − + − − + − = = j j w j n j j j n j n j j j w j w j n j j j w j w j w j w r a b a r r a z y x τ α τ α α τ α τ sin ) cos ( sin tan sin ) cos ( ) cos ( cos ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( l l l R (2.1) − − = = j j n j n j j n j zw j yw j xw j w n n n τ α α τ α sin sin cos cos sin ) ( ) ( ) ( ) ( ) ( ) ( ) ( n (2.2) 參考圖2.1 及圖 2.2 所示之直進輪磨法示意圖,吾人可將以磨輪創成凹面漸開線 圓錐齒輪之座標系統示意圖表示如圖 2.4。依據 Mitome 所提出之直進輪磨法, 隨著齒胚轉動φi角度後,磨輪由原本之Sw(0j)座標系移動至Sw(1j)座標系。利用座標轉 換,吾人可將磨輪之單位法向量轉換至 ( j) b S 座標系如下: + − − + + − = ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( cos cos sin cos sin sin cos cos sin sin sin cos j zw j j j yw j j j xw j j zw j j yw j j zw j j j yw j j j xw j j b n n n n n n n n ψ δ ψ δ δ ψ ψ ψ δ ψ δ δ n (2.3) 齒胚之角速度可表示為 = = i i b dt dφ 0 0 ) ( ω (2.4)圖2.3 磨輪座標系示意圖

(a)

創成過程中磨輪與被創成齒面之共同接觸點上,磨輪與齒胚之速度可分別表示為 − = 0 0 ) ( i i j b r ω V (2.5) 以及 − − + − − + = 0 cos sin sin sin cos sin cos ) ( ) ( ) ( ) ( ) ( ) ( i j w j j j w j j j w j i i j w j j w j i i b x y z r r z y ψ δ ψ δ δ φ ψ ψ ω V (2.6) 因此,創成過程中磨輪與被創成齒面間之嚙合方程式可表示為 ( )⋅ ( ) = ( )⋅( ( )− b(i))=0 j b j b ji b j b V n V V n (2.7) 利用座標轉換,吾人可將磨輪之位置向量轉換至Si座標系如下:

(

)

(

)

(

sin sin cos sin cos)

,sin sin cos cos sin cos cos ) ( ) ( ) ( i j w j j i j i j w j j i j i j w j i i A z y x x + − − + − = ψ δ φ ψ φ ψ δ φ ψ φ δ φ

(

)

(

)

(

cos sin sin sin cos)

,sin sin sin cos cos cos sin ) ( ) ( ) ( i j w j j i j i j w j j i j i j w j i i B z y x y + + + − + = ψ δ φ ψ φ ψ δ φ ψ φ δ φ . cos cos sin cos sin ( ) ( ) () i j w j j j w j j j w j i x y z C z =− δ − δ ψ + δ ψ + (2.8) 其中Ai =riφi sinφi +ri cosφi Bi =−riφi cosφi +ri sinφi Ci =0 (2.9) 將方程式(2.7)與(2.8)聯立,即可在S 座標系上得到以 Mitome 之直進輪磨法所創i 成之凹面漸開線圓錐齒輪齒面數學模式。

2.3 改良式直進輪磨法所創成之凹面漸開線圓錐齒輪

為了改善 Mitome 教授之方法所創成之螺旋凹面漸開線圓錐齒輪組具有傳 動誤差之缺點,本研究提出一新型之改良式輪磨法,將原本沿著齒胚切向方向平 移之磨輪改為垂直於齒面方向平移,如圖2.2 所示。對圖四之座標系統而言,當 齒胚旋轉動φi角度後,磨輪則由原本之Sw(0j)座標系移動至Sw(2j)座標系。此時磨輪與 齒面之共同接觸點上,磨輪與齒胚之速度則分別表示為 − = j j j j j j j i i j b r ψ ψ δ ψ ψ ψ δ ω cos sin cos cos cos sin sin 2 ) ( V (2.10)和 − − − + − − + = 0 ) cos sin sin cos sin sin sin cos ( cos sin cos ) ( ) ( ) ( 2 ) ( ) ( ) ( i j j j i i j w j j j w j j j w j j i i j w j j w j i i b r r z y x r z y ψ ψ δ φ ψ δ ψ δ δ ψ φ ψ ψ ω V (2.11) 將方程式(2.10)與(2.11)代入方程式(2.7),可得到改良式輪磨法之嚙合方程式。此 時再將方程式(2.8)中之參數改變如下,即可獲得以改良式輪磨法所創成之凹面漸 開線圓錐齒輪之數學模式。

(

i j i j j)

j i i i i i r rA = φ sinφ cosψ +cosφ sinδ sinψ cosψ + cosφ

(

i j i j j)

j i ii i

i r r

B = φ −cosφ cosψ +sinφ sinδ sinψ cosψ + sinφ j j j i i i r

C = φ cosδ sinψ cosψ (2.12)

圖 2.5 所示為由假想齒條刀所創成之傳統漸開線圓錐齒輪以及由直進輪磨 法所創成之凹面漸開線圓錐齒輪之齒面比較圖,兩種齒形在齒面之中央部分重 合。然而,由於在齒面跟部以及趾部磨輪之切削深度較假想齒條刀為淺,因此我 們可明顯地發現凹面漸開線圓錐齒輪之齒面在跟部以及趾部有較大之突起量,此 一現象將可拉近兩接觸齒面之曲率並改善非平行軸漸開線圓錐齒輪對接觸齒印 過小之缺點。 圖2.5 凹面漸開線圓錐齒輪與傳統漸開線圓錐齒輪之齒面比較圖

第三章 漸開線圓錐齒輪組之齒面接觸分析及接觸橢圓模擬

3.1 漸開線圓錐齒輪組之嚙合模型及齒面接觸分析

利用漸開線圓錐齒輪之齒面數學模式,我們可進行漸開線圓錐齒輪對於交 錯軸、相交軸以及平行軸之組裝型態下,其齒面接觸分析、曲率分析及接觸橢 圓之模擬等一系列之理論分析與電腦模擬,以了解漸開線圓錐齒輪對之嚙合特 性,並進而提供設計及改進之依據。圖 3.1 所示為漸開線圓錐齒輪對之嚙合座 標系統示意圖,代表小齒輪 Σ1 以及大齒輪 Σ2 之假想圓錐分別橫臥在假想 嚙合齒條刀節面之兩側。r1 及 r2分別為小齒輪及大齒輪之節圓半徑且兩節圓 相切於 P 點。座標系S1以及S2分別固聯於小齒輪以及大齒輪而固定座標系S f 和 S 則分別為小齒輪以及大齒輪轉動時之參考座標系。g φ′1 及 φ′2 為小齒輪以 及大齒輪之旋轉角度;此一嚙合模型可適用於漸開線圓錐齒輪對於交錯軸、相 交軸以及平行軸組裝情形下之嚙合模擬。 圖3.1 漸開線圓錐齒輪對之嚙合座標系統示意圖 另一方面,為了模擬齒輪對在具有裝配誤差下之嚙合情形,我們亦建立了 如 圖 3.2 所 示 之 輔 助 座 標 系 Se(Xe,Ye,Ze) 、 Sh(Xh,Yh,Zh) 以 及) , , ( v v v v X Y Z S 。其中座標系S 和座標系e Sg方位相同,而兩座標系原點間之距 離OgOe = d∆ =(∆xg,∆yg,∆zg)則用來表示大齒輪 Σ2 之位置組裝誤差。此外, 座標系Sh 及 Sv 則分別用以模擬大齒輪 Σ2 具有水平方向之軸偏差角 ∆ γh 以及垂直方向之軸偏差角 ∆ 。因此,當我們以座標系 γv Sv 作為大齒輪 Σ2 之 旋轉參考座標系時,我們便可以模擬此一齒輪對在具有包括∆d, ∆ 以及 γh v γ ∆ 等裝配誤差下之嚙合情形。 圖3.2 漸開線圓錐齒輪對之裝配誤差輔助座標系統示意圖 為了要計算兩嚙合齒輪之齒面接觸點的位置所在,必須先將嚙合齒輪對的 齒形數學模式與齒面單位法向量,經由座標轉換,分別表示於固定座標系Sf。 由於兩嚙合齒輪之齒面在瞬間之接觸點,其位置向量相同且法向量亦共線,因 此,兩齒面之嚙合條件式可表示如下:

且 (1) (2) f f n n =± (3.2) 將(3.1)、(3.2)兩式聯立求解,即可求得兩嚙合齒面之瞬間接觸點,並可進一步計 算齒輪對之傳動誤差。由於大齒輪之輸出軸旋轉角度 φ2′ 為小齒輪輸入軸旋轉 角度 φ1′ 的函數,因此,大齒輪的轉動角度 φ2′ 可以表示為 φ2′(φ1′)。根據齒輪 原理,在理想狀態下,大齒輪的轉動角度 φ2′ 應等於小齒輪的轉動角度 φ1′ 和 小齒輪與大齒輪齒數比的乘積,因此,齒輪對之運動誤差可以定義為:

( )

( )

1 2 1 1 2 1 2 φ φ φ φ φ′ ′ = ′ ′ − ′ ∆ N N (3.3) 其中N1為小齒輪之齒數,N2為大齒輪之齒數,當∆φ2′( )

φ1′ 存在時,則表示此一 齒輪對具有傳動誤差。3.2 曲率分析與接觸橢圓模擬

由於漸開線圓錐齒輪對在非平行軸嚙合下之接觸情形為點接觸,齒輪對在嚙 合時,齒面由於受到外加負載,在其接觸點附近會產生齒面變形,齒面接觸變形 後兩齒面接觸的區域稱為接觸齒印,接觸齒印常散佈於一橢圓形之區域,故習慣 稱之為接觸橢圓。針對兩嚙合齒面進行其曲率分析並求出接觸點上兩曲面之主軸 曲率以及主軸方向。並進一步利用嚙合齒面之間的曲率關係,可求得嚙合齒面在 接觸點附近,因接觸負荷而造成齒面彈性變形時其接觸橢圓的大小與方向。假若 我們知道創成齒條刀和被創成齒面間其主軸曲率和方向(Principal Curvatures andDirections)之關係,根據 Litvin 所提出之觀念,可大大地簡化此一問題。以 ΣF 及 ΣP 分別代表用以創成小齒輪 Σ1 及大齒輪 Σ2 之刀具,刀具之主軸曲率以 及主軸方向可由 Rodrigues 方程式求得: • − = r r n V II I, κ (3.4) 其中κI,II為刀具之主軸曲率,Vr為接觸點沿齒面移動之相對速度,而 n•r則為上述 運動中接觸點上之單位法向量尖端之速度。以下的式子中i=F,P和 j=1,2,分別 用以表示假想齒條刀ΣF和ΣP以及其所對應創成之小齒輪Σ1和大齒輪Σ2間之曲率 關係。茲以刀具Σi創成齒輪 Σj為例,利用刀具 i Σ 之參數對時間微分為零之條 件,可由 Rodrigues 方程式求得切削刀具之第一和第二主軸曲率 () Ii κ 和 () IIi κ 及其

對應之主軸方向 () I i i 和 () II i i 。在求得齒條刀Σi之主軸曲率與主軸方向之後,即可經 由下列關係式求出被創成齒面Σj之主軸曲率與主軸方向: ) ( ) ( ) ( ) ( ) ( 2 2 tan i j II i I j ij G F + − = κ κ σ , (3.5) (3.6) ) ( ) ( ) ( ) ( ) ( i j II i I j II j I +κ =κ +κ +S κ , (3.7) ) ( ) ( ) ( ) ( ) ( ) ( 2 cos ij j i II i I j II j I G σ κ κ κ κ − = − + , (3.8) ) ( 32 ) ( ) ( ) ( 31 ) ( ) ( ) ( 3 ) ( 32 ) ( 31 ) ( ) ( ) ( i j II ij j i I ij j j j j a a b a a F i V i V ⋅ + ⋅ + = , (3.9) ) ( 32 ) ( ) ( ) ( 31 ) ( ) ( ) ( 3 2 ) ( 32 2 ) ( 31 ) ( ) ( ) ( ) ( ) ( j i II ij j i I ij j j j j a a b a a G i V i V ⋅ + ⋅ + − = , (3.10) ) ( 32 ) ( ) ( ) ( 31 ) ( ) ( ) ( 3 2 ) ( 32 2 ) ( 31 ) ( ) ( ) ( ) ( ) ( j i II ij j i I ij j j j j a a b a a S i V i V ⋅ + ⋅ + + = , (3.11) ) ( ] [ () ( ) () () ( ) () ) ( 31 i I ij i I i I ij i c j a = n ω i −κ V ⋅i , (3.12) ) ( ] [ () ( ) () () ( ) () ) ( 32j ci ij IIi IIi ij IIi a = n ω i −κ V ⋅i , (3.13) 以及 ( ) [ () ( ) ()] [ () ( ) ( )] 3 j tr j i c i tr j i c j b = n ω V − n ω V . (3.14) 其中 () Ij κ 和 ( ) IIj κ 以及 ( ) Ij i 和 ( ) Ij i 為被創成齒面 j Σ 之兩個主軸曲率與主軸方向;σ(ij)角 為刀具第一主軸方向 () Ii i 和被創成齒面第一主軸方向i 間之夾角。由上述之方I(j) 法,即可分別經由刀具ΣF和ΣP上之兩個主軸方向單位向量 I( ) F i 、 II( ) F i 以及 ( ) I P i 、 ) ( IIP i ,來求得小齒輪齒面Σ1和大齒輪齒面Σ2上之主軸方向單位向量iI(1)和iI(2)。將所 求 得 之 大 小 齒 輪 齒 面 主 軸 方 向 經 由 座 標 轉 換 分 別 表 示 於 固 定 座 標 系 ) , , ( f f f f X Y Z S ,即可求得如圖3.3 之關係圖。其中角度σ(F1) 和σ(P2) 分別為 (1) I i 和 (2) I i 以 及 ( ) IF i 和 ( ) IP i 間之夾角。又由於齒面Σ1和Σ2之主軸曲率κI(1)和 (1) II κ 以及 (2) I κ 和 (2) II κ 可 由前述方程式分別求得,再利用下列方程式即可計算出齒面因接觸負荷而造成齒 面彈性變形時,在其齒面接觸點切平面上之接觸橢圓的大小與方向[1,2]: 2 1 a A δ = (3.15) 2 1 b B δ = , (3.16) 其中

[

(1) (2) ( 2 2 cos2 2)1/2]

1 g g g g A= κ −κ − − σ + , (3.17)[

2 1/2]

2 2 1 2 1 ) 2 ( ) 1 ( ( 2 cos2 ) 4 1 g g g g B= κΣ −κΣ + − σ + , (3.18) ) 1 ( ) 1 ( ) 1 ( ΙΙ Ι Σ =κ +κ κ , (3.19) ) 2 ( ) 2 ( ) 2 ( ΙΙ Ι Σ =κ +κ κ , (3.20) ) 2 ( ) 1 ( 1 =κΙ −κΙΙ g , (3.21) ) 2 ( ) 2 ( 2 =κΙ −κΙΙ g , (3.22) σ σ α 2 cos 2 sin 2 tan 2 1 2 g g g − = , (3.23) ) 1 ( ) 2 (P σ F σ σ = − . (3.24) 上 式 中 , δ 為 齒 面 彈 性 變 形 時 在 齒 面 法 向 之 接 近 量(Approach of Deformation),在下列例題中,吾人取齒印測試齒面塗層所使用之紅丹顆粒之直 徑0.00632 mm 為δ 值。 a 與 b 為接觸橢圓的長短軸長度,α則用來決定橢圓 短軸之方向。接觸橢圓之長短軸方向以及與大小齒輪齒面之第一主軸方向之夾角 關係,如圖3.4 所示。 圖3.3 刀具主軸方向與齒面主軸方向之關係3.3 範例

圖3.5 所示為漸開線圓錐齒輪對在平行軸、相交軸以及交錯軸組裝情形下嚙 合之示意圖。以下所舉之範例乃針對漸開線圓錐齒輪對進行其齒面接觸分析以及 接觸橢圓之模擬,並探討磨輪半徑對接觸橢圓大小之影響。以下範例所選用之齒 輪對,其主要設計參數如表3.1 所示。 圖3.5 漸開線圓錐齒輪組應用於相交軸、交錯軸以及平行軸之嚙合示意圖 表3.1 漸開線圓錐齒輪對之主要設計參數 小齒輪 Σ1 大齒輪 Σ2 齒數 N1 =30 N2 =40 法向壓力角 =20o n α 法向模數 mn =5 (mm/teeth) 例一 直齒漸開線圓錐齒輪組在相交軸情形下嚙合 如 圖 3.5 (a) 所 示 之 相 交 軸 直 齒 漸 開 線 圓 錐 齒 輪 對 , 其 圓 錐 角 為 Ο = = 2 30 1 δ δ ,並且以相交角60Ο組裝嚙合。Case 1 至 Case 3 乃是我們藉由改變磨 輪半徑 r 來探討觸橢圓大小之變化所得之結果。如圖 3.6 所示,當磨輪半徑無w 限大時(rw =∞),可將此一齒輪對視為以假想齒條刀創成之傳統漸開線圓錐齒輪 對。觀察模擬之結果,我們可以明顯地發現隨著磨輪半徑減小,接觸橢圓之長軸 會明顯地增大。此外,齒面上之接觸點位置以及接觸點路徑並不會隨磨輪半徑之輪所創成之相交軸凹面直齒漸開線圓錐齒輪對,在不同裝配誤差下嚙合之情形。 其中Case 4 之裝配誤差為 ∆ =∆ =0Ο v h γ γ 、∆xg =∆yg =∆zg =0.3 mm。 Case 5 之裝配誤差為 ∆ = Ο 5 . 0 h γ ,∆ =− Ο 2 . 0 v γ 、∆xg =∆yg =∆zg =0.3 mm。根據模擬所 得之結果,在不同之裝配誤差下嚙合,其傳動誤差皆可保持為零且其接觸橢圓仍 然分佈於靠近齒面中央之區域。因此可以證明此一齒輪對於裝配誤差不敏感。 圖3.6 相交軸直齒凹面漸開線圓錐齒輪組之接觸齒印 圖3.7 裝配誤差對於相交軸直齒凹面漸開線圓錐齒輪組接觸齒印之影響

例二 以Mitome 輪磨法創成之螺旋凹面漸開線圓錐齒輪組在交錯軸情形下嚙合 如圖 3.5(b)所示之交錯軸螺旋漸開線圓錐齒輪對,其圓錐角為 = =20Ο 2 1 δ δ 且 Ο = = 2 15 1 ψ ψ 。假如此對齒輪是利用Mitome 之輪磨法創成,由圖 3.8 所示之模擬 結果可發現隨著磨輪半徑減小,接觸橢圓之長軸會明顯地增大。然而此時齒面上 接觸點位置以及接觸點路徑隨磨輪半徑之變化而改變,並且在標準之裝配情形下 即造成如圖3.9 所示之明顯運動誤差。因此 Mitome 之輪磨法並不適用於交錯軸 螺旋凹面漸開線圓錐齒輪對之創成。 圖3.8 Mitome 輪磨法所創成之交錯軸螺旋凹面漸開線圓錐齒輪組之接觸齒印 Case 6 Case 6 Case 7 Case 8 運動誤差(arc-sec) 小齒輪旋轉角度

例三 改良式輪磨法創成之螺旋凹面漸開線圓錐齒輪組在交錯軸情形下嚙合 重複例二之模擬,並以本研究所提出之改良式輪磨法創成之齒輪組取代 Mitome 輪磨法創成之齒輪組。如圖 3.10 所示,隨著磨輪半徑減小,接觸橢圓之 長軸增大且接觸點位置以及接觸點路徑並不會隨之改變。圖3.11 所示之 Case 12 及Case 13 乃是模擬在不同裝配誤差下此一齒輪對之嚙合情形。其中 Case 12 之 裝配誤差為 ∆ =∆ =0Ο v h γ γ 、∆xg =∆yg =∆zg =0.3 mm,而 Case 13 之裝配誤差 則為 ∆ = Ο 5 . 0 h γ ,∆ =− Ο 2 . 0 v γ 、∆xg =∆yg =∆zg =0.3 mm。此一齒輪組不但在標 準之裝配情形下不會產生運動誤差,即使在不同之裝配誤差下嚙合,其傳動誤差 皆可保持為零且其接觸橢圓仍然分佈於靠近齒面中央之區域,。模擬之結果顯 示,本研究所提出之改良式輪磨法可有效地改善利用Mitome 方法所創成之螺旋 凹面漸開線圓錐齒輪組具有傳動誤差之缺點。 圖 3.10 本研究所提出之改良式輪磨法所創成之交錯軸螺旋凹面漸開線圓錐齒 輪組之接觸齒印 圖 3.11 裝配誤差對於改良式輪磨法所創成之交錯軸螺旋凹面漸開線圓錐齒輪

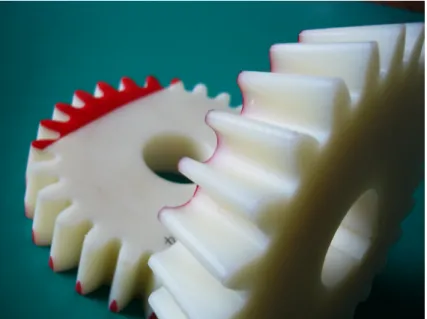

第四章 漸開線圓錐齒輪之滾製與嚙合測試

本計畫除了利用電腦模擬漸開線圓錐齒輪之嚙合情形外,亦進行了漸開線圓 錐齒輪之實際滾製與各種嚙合測試。首先將漸開線圓錐齒輪之齒面數學模式轉換 為 CNC 滾齒機之切削條件,再利用本實驗室現有之 CNC 滾齒機加以切削。由 理論分析結果顯示,漸開線圓錐齒輪在靠近趾部(Toe)之齒面容易發生過切現 象;改變CNC 滾齒機之切削條件,將可製造出不同錐頂角之漸開線圓錐齒輪, 以驗證漸開線圓錐齒輪過切線之分佈。漸開線圓錐齒輪組之嚙合測試則利用第二 年製作完成之萬用齒輪嚙合測試機,實際進行嚙合測試,以驗證理論推導之正確 性。齒輪嚙合測試之內容包括齒印測試及單齒腹傳動誤差測試。4.1 漸開線圓錐齒輪之切削

本實驗室所擁有之 KN-150 為五軸 CNC 滾齒機,其床台具有同期控制裝 置,如齒形補正回路、齒筋補正回路及同期異常檢出回路等,並具有1 度、2 度、 冠狀及錐度切削等自動循環加工功能。其能夠切削之最大外徑為150mm;切削齒 數範圍為4 齒至 1000 齒,而滾齒刀(HOB)之主軸頭傾斜角度為± 45 度。以 KN-150 滾齒機來滾製漸開線圓錐齒輪,首先需將漸開線圓錐齒輪之設計參數轉換為滾齒 機之CNC 程式,然後再依照滾齒刀之機構配置,調整滾齒刀之設定參數。以下 為KN-150 滾齒機切削漸開線圓錐齒輪之步驟: 1. 確定錐型齒輪之齒數、模數、壓力角及錐頂角等設計參數,以計算齒胚之外 徑,並將齒輪之設計參數轉換成CNC 程式中的相對應參數。 2. 輸入漸開線錐型齒輪 CNC 加工程式及滾刀加工程式。 3. 安裝滾齒刀並使頂心下降以夾緊齒胚,如圖 4.1 所示。 4. 更改滾齒刀之補正量為 30mm。 5. 將滾齒機之模式設定為自動,並按下 GRT 選擇 PRO 鈕。 6. 按下齒厚調整鈕及刀具位移停止鈕。 7. 關上前門,並按下作動開始鈕。 8. 在 Z 軸回到原點位置,A 軸旋轉後,Z 軸將會移動至切削起始位置。當 Y 軸 與C 軸作動,且主軸開始回轉時按下緊急後退鈕。10. 將滾齒機操作模式改為手輪操作。用手輪軸移動 X 軸及 Z 軸的加工位置,確 認滾齒刀在切削起始位置及切削完了位置不會和床台或治具造成干涉,必要 時更改滾刀加工程式之U 參數及 V 參數。 11. 在 OFFSET 設定為 30mm 的狀態下做加工動作的確認,如圖 4.2 所示。 12. 將 OFFSET 改成 D+F 的距離,在零點接觸時,確認其齒數及螺旋角是否正 確,如圖4.3 所示。 13. 再將 OFFSET 改成 0.3,作為加工後齒厚調整預留量。 14. 更改 OFFSET 參數之數值,直到加工至正確齒厚為止。 圖4.1 安裝齒胚 圖4.2 加工動作的確認

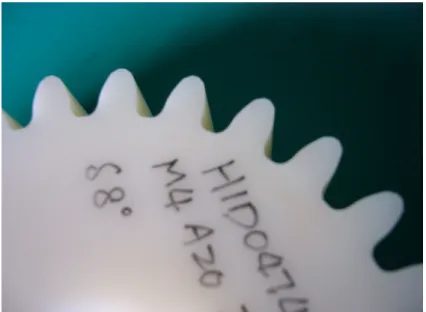

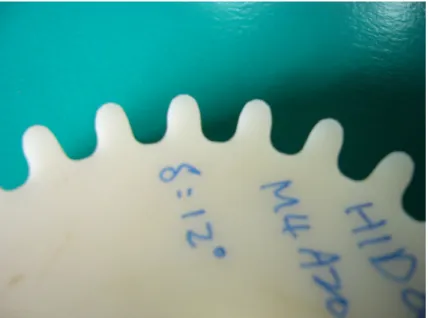

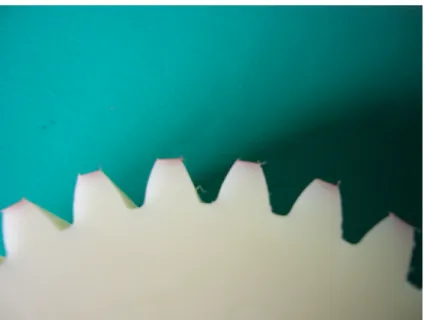

圖4.3 零點切削 漸開線圓錐齒輪之設計參數如表4.1 所示,而圖 4.4 至圖 4.11 為漸開線圓錐 齒輪在不同的設計參數之下,其趾部(Toe)與跟部(Heel)之示意圖。比較圖 4.4、 圖4.6 及圖 4.10 可明顯地發現在相同的設計參數之下,漸開線圓錐齒輪之錐頂角 越大時,其靠近趾部之齒面越容易產生過切,以上之現象與理論分析相吻合,由 此可證實所建立的齒面數學模式是正確的。漸開線圓錐齒輪 D 之錐頂角為 15 度,其過切線之分佈由趾部端面開始並向跟部端面延伸,而在趾部端面之過切較 為嚴重,如圖4.12 所示。 表4.1 漸開線錐形齒輪設計參數 齒輪A 齒輪B 齒輪C 齒輪D 齒數 27 27 27 27 法向模數 4mm 4mm 4mm 4mm 法向壓力角 20 度 20 度 20 度 20 度 螺旋角(旋向) 0 0 10(右旋) 0 錐頂角 8 度 12 度 10 度 15 度 齒面寬 25mm 25mm 25mm 25mm

圖4.4 齒輪 A 的趾部

圖4.6 齒輪 B 的趾部

圖4.8 齒輪 C 的趾部

圖4.10 齒輪 D 的趾部

圖4.12 齒輪 D 之過切

4.2 齒輪單齒腹測試原理與架構

因齒面製造誤差及齒輪安裝不良而使得齒輪組在傳遞運動時產生傳動誤差 (Transmission Error)。齒輪各種單項誤差之量測數據,無法完整地提供齒輪傳動 品質之判斷依據,而傳動誤差為齒輪組各種單項誤差之累積結果,因此單齒腹測 試法(Single Flank Gear Testing)已成為齒輪傳動誤差量測之主要方法。傳動誤差的 量測可以選擇在加入負載或不加負載之狀況下進行,可以靜態量測或動態量測。 若在轉速較高且負載較大的狀況下量測,則影響傳動誤差之因素較多,除了齒面 幾何誤差及傳動軸安裝不良外,尚需考慮彈性變形、溫度及振動等因素。從齒輪 單齒腹測試所獲得之傳動誤差數據,可以分析出齒輪偏擺(Runout)、齒形誤差 (Profile Error)、單一節距誤差(Individual Pitch Error)及累積節距誤差(Cumulative Pitch Error)等量測資訊,但無法分析導程誤差(Lead Error)。

單齒腹測試系統係利用一組配對嚙合之齒輪,可為一組待測試之齒輪,或一 為標準齒輪(Master Gear),一為待測齒輪,並將其安裝於原設計之齒輪嚙合中心 距離,其中一標準齒輪或配對齒輪由馬達驅動,並在輕負荷之下與被測齒輪保持 單齒接觸,亦即在傳動的過程中,齒輪組有適當的背隙存在。在輸入及輸出傳動 軸上各安裝一高解析度之編碼器(Encoder),編碼器輸出之訊號經由差分器之比較

分析可得到更高解析度之角位移訊號,再透過數位類比轉換,即可由個人電腦讀 取並儲存於資料庫之中,以利爾後傳動誤差之計算分析。 個人電腦由輸入端之編碼器所讀取之角位移資料,再經過齒輪組轉速比之換 算即可得到齒輪組輸出端之理論旋轉角,而由輸出端之編碼器所傳回之旋轉角則 爲被動軸之實際旋轉角,將量測所得之實際輸出旋轉角與理論輸出旋轉角比較, 即可獲得齒輪組在齒形誤差、鄰接節距誤差、累積節距誤差、偏擺及裝配誤差之 下的傳動誤差曲線變化圖。 齒輪傳動誤差之量測精度完全由編碼器之解析度所控制,而編碼器之輸出訊 號需透過類比數位卡(A/D Card)轉換成數位訊號,以供電腦分析計算。編碼器及 類比數位轉換器有不同規格,其容許轉速亦不相同,故在選用時應多加注意。其 容許轉速之計算式如下: 60 1000 ) ( max max = × × z KHz f n (rpm) (4.1) IP z A × =1296000 (Arc-Second) (4.2) 其中: max n 編碼器之最高容許轉速 max f 計數器之最大輸入頻率 z 編碼器之分割數 A 編碼器之解析度 IP 計數器之差分數 以本測試機為例,編碼器之分割數為 18000,計數器之最大輸入頻率為 33KHz,計數器之差分數為 4096。因此可求得編碼器之解析度為: 01758 . 0 4096 18000 1296000 = × = A (Arc-Second) (4.3)

110 60 1000 18000 33 max = × × = n (RPM) (4.4) 一般主動軸以馬達驅動,於線上量測時,由於各種因素限制,亦可以手動方 式驅動主動輪,來量測齒輪傳動系統之傳動誤差。齒輪傳動誤差除了可以角度誤 差(Arc-Second)來表示外,亦可依被測齒輪之實際尺寸,轉換成長度單位(µm), 其互相轉換公式如下: d arc m= − ×π× µ 1296 sec) ( (4.5) 其中d 為被測齒輪之節圓直徑,單位為 mm。 本嚙合測試機可供平行軸齒輪組、相交軸齒輪組與交錯軸齒輪組傳動誤差測 試之用。其主要架構是由XYZ 工作台、A 軸平移工作台、R 軸旋轉工作台、兩 個盤式編碼器、兩個旋轉式角度編碼器、兩個扭力計、伺服馬達、磁粉煞車、四 個聯軸器、支座及電控系統所組成。其主要規格如下: 1. 被測齒輪組速比之範圍為 1~1/5;最大中心距 150mm;被測齒輪最大重量 15kg。 2. 齒輪嚙合測試機工作平台的架構共有 X, Y, Z, R 和 A 等 5 軸,其各軸行程如下: X 軸(輸出端底座行程): 0 ~ 211.93mm Y 軸(輸入端前後行程): -9.25 ~ 209.39 mm Z 軸(輸入端上下行程): -78.64 ~ 94.04mm R 軸(輸出端旋轉行程): -10° ~ 120° A 軸(輸出端前後行程): 59.65 ~ 226.95mm 3. 輸入端馬達:馬力 2kW,最高轉速 2000rpm,可正反轉與調變速度。 4. 輸出、入端扭力感測器(含放大器): ˙扭力0~30 N-m, ˙最高轉速:2000 rpm,

5. 輸出、入端角度編碼器(中空型)HEIDENHAIN RON255: ˙18,000 pulse/rev., ˙解析度:0.02°, ˙最高轉速:3000 rpm 6. 輸出端負載:煞車裝置,煞車力最大 3kg-m,煞車力可控制。 7. 轉速計:可量測最高 2000rpm 的轉速。 8. 訊號處理介面卡:讀取上述元件訊號和控制用。 ˙A/D Card 與 Terminal,

˙I/O Card 與 Terminal,

˙Counter Card: HEIDENHAIN/IK220

4.3 萬用齒輪嚙合測試機使用步驟

萬用齒輪嚙合測試機可進行單齒腹嚙合測試、齒印測試及齒輪效率測試。 在測試之前需安裝心軸、校正偏擺、調整各軸相關位置與角度,以正確安裝齒輪, 並設定負載及轉速。其詳細之過程如下: 1. 安裝心軸並用千分表校正偏擺,如圖 4.13 所示。 2. 開啟測試機。測試機每次完成開機程序之後,各軸必須進行歸零動作。此時 各軸必須有前次原點校正的校正值供歸零用。平行軸齒輪測試時,X 軸和 A 軸可以不用歸零。 3. 安裝齒輪,如圖 4.14 所示。齒輪裝設完畢之後,依齒輪測試的相對位置(中心 距、裝置距離),設定各軸的座標,並將 X、Y、A 及 R 軸固定。 4. 齒輪的相對位置調整好之後,關上操作護網,即可進行單齒腹嚙合測試操作。 進行單齒腹嚙合測試之前,必須檢查以下事項: 1). 齒輪與夾治具均以裝設固定完畢。 2). 工作平台的相對位置設定正確。 3). 機台上面未放置其他物品。 4). 操作護網擺設定位。了解輸入、輸出的扭力和轉速值。手動/自動切換鈕用於選擇由手動控制馬達轉 速與磁粉煞車扭力,或由電腦直接控制測試條件。齒輪安裝完畢後,先切換到手 動模式,由手動設定轉速與扭力,觀察測試系統與齒輪運轉是否正常,有無異常 的聲音。試運轉完之後,審視齒輪與夾治具是否有鬆脫現象。一切正常之後,即 可切換到自動模式,並在電腦中輸入測試條件,進行單齒腹自動嚙合測試。 圖4.13 安裝心軸並校正偏擺 圖4.14 安裝齒輪

4.4 漸開線圓錐齒輪單齒腹測試及嚙合齒印測試

以下範例將顯示漸開線圓錐齒輪安裝在平行軸、相交軸及交錯軸之下,其單 齒腹測試與嚙合齒印測試之結果。 例一: 漸開線圓錐齒輪安裝於平行軸之配置如圖 4.15 所示,其中一齒輪之齒面上 塗有紅色顏料,以觀查齒輪之嚙合齒印。當兩齒面在傳遞動力,其齒面上的紅色 顏料將因齒面之接觸而轉印至原本沒有紅色顏料之齒面上,此即為嚙合齒印。漸 開線圓錐齒輪組在平行軸傳遞動力時,其嚙合齒印測試如圖 4.16 所示,由於平 行軸漸開線錐形齒輪組為線接觸,故紅色齒印分佈於整個齒面上。 單齒腹測試之條件如表4.2 所示,兩被測齒輪之設計參數均相同。在無負載 之下且測試轉速為1rpm,單齒腹測試結果如圖 4.17 至圖 4.19 所示。其中圖 4.17 表示齒輪組之綜合傳動誤差,圖4.18 表示傳動誤差分佈曲線之短波(Short Wave) 分佈圖,而圖4.19 則表示傳動誤差分佈曲線之長波(Long Wave)分佈圖。 在綜合傳動誤差圖(圖 4.17)中,大齒輪旋轉一周時,曲線之最高點與最低點 之差稱為總傳動誤差,在本例中,右齒面(CW)之總傳動誤差為 140µm,左齒面 (CCW)之總傳動誤差為 53µ m。而影響總傳動誤差之因素包括累積節距誤差及齒 形誤差。齒輪組嚙合時在任一節距中最高點與最低點之差值稱為齒對齒的綜合誤 差,其誤差量主要受到齒形誤差與單一節距誤差所影響。 總傳動誤差曲線經由高通濾波後所得到的短波分佈圖,如圖 4.18 所示,齒 形誤差是其主要影響因素,而且短波之分佈情形對於齒輪噪音是一項相當大的影 響因素。本例中右齒面短波(CW)之最大值為 16µm,而左齒面短波之最大值為 12µm。主動齒輪之每一節距內將有一小短波,主動齒輪為 27 齒,故圖 4.18 中 共有27 個小短波。 總傳動誤差曲線經由低通濾波後所得到的長波分佈圖,如圖 4.19 所示,其 可能的影響因素有三部份,一為齒輪本身每一齒之節距距誤差所累積而成,即累 積節距誤差,二為齒輪本身之偏擺,三為齒輪組安裝不準確之裝配偏差(Mounting Error)所產生的。本例中右齒面(CW)長波之最大值為 124µm,而左齒面(CCW) 長波之最大值為41µ m。圖4.15 平行軸單齒腹測試 圖4.16 平行軸漸開線圓錐齒輪之嚙合齒印 表4.2 測試條件 1 輸入軸齒輪 齒輪A 輸出軸齒輪 齒輪A X Y Z A 光學尺數據(mm) 77.169 108.899 0.00 11.887 嚙合中心距離(mm) 108.899 軸交角/交錯角(度) 16.0 兩軸最短距離(mm) 108.899

圖4.17 總綜合傳動誤差分佈圖

圖4.18 傳動誤差之短波分佈圖

例二: 平行軸單齒腹測試之條件如表 4.3 所示,兩被測齒輪之軸交角為 24 度,且 設計參數均相同,在無負載之下且測試轉速為1rpm,測試結果如圖 4.20 至圖 4.22 所示。在本例中,右齒面(CW)之總傳動誤差為 192µm,左齒面(CCW)之總傳動 誤差為65µ m。 總傳動誤差曲線經由高通濾波後所得到的短波分佈圖,如圖 4.21 所示,右 齒面短波(CW)之最大值為 46µm,而左齒面(CCW)短波之最大值為 43µm。長 波分佈圖如圖4.22 所示。右齒面(CW)長波之最大值為 169µm,而左齒面(CCW) 長波之最大值為 43.5µ m。在短波圖 4.21 中可發現其中有兩小短波之振幅特別 大,其表示相對應之齒面上有小切屑或是其他微小異物存在齒面上。圖 4.23 顯 示齒面上有更多微小異物存在時,單齒腹測試之結果。另外由左右齒面之綜合傳 動誤差之差值可求得齒輪組的背隙分佈曲線,如圖4.24 中黃色曲線所示。 表4.3 測試條件 2 輸入軸齒輪 齒輪B 輸出軸齒輪 齒輪B X Y Z A 光學尺數據(mm) 77.169 108.899 0.00 11.887 嚙合中心距離(mm) 108.899 軸交角/交錯角(度) 24.0 兩軸最短距離(mm) 108.899 圖4.20 總綜合傳動誤差分佈圖

圖4.21 傳動誤差之短波分佈圖

圖4.22 傳動誤差之長波分佈圖