國 立 交 通 大 學

顯 示 科 技 研 究 所

碩 士 論 文

上發光有機電激發光二極體元件結構開發

與可撓曲基板應用

Study of Top-emitting Organic Light Emitting Diodes

on Flexible Substrate

研 究 生:蘇尚裕

指導教授:陳金鑫 博士

陳皇銘 博士

中華民國 九十八 年 七 月

上發光有機電激發光二極體元件結構開發與可撓曲基板應用

Study of Top-emitting Organic Light Emitting Diodes on Flexible

Substrate

研 究 生:蘇尚裕 Student:Shang-Yu Su

指導教授:陳金鑫 博士 Advisor : Dr. Chin Hsin Chen

陳皇銘 博士 Dr. Huang-Ming Chen

國 立 交 通 大 學

顯 示 科 技 研 究 所

碩 士 論 文

A Thesis

Submitted to Department of Photonics

College of Electrical and Computer Engineering

National Chiao Tung University

in Partial Fulfillment of the Requirements

for the Degree of

Master of Science

in

Display Institute

July 2009

Hsinchu, Taiwan, Republic of China

上發光有機電激發光二極體元件結構開發與可撓曲基板應用

研究生:蘇尚裕 指導教授:陳金鑫 博士

陳皇銘 博士

國立交通大學顯示科技研究所

摘 要

我們運用傳統

C545T 綠光下發光元件結構當作基礎模型,替換玻璃使

用不鏽鋼基板(Stainless steel foil, SS) 並鍍上高反射率的銀、鋁金屬作為上

發 光 元 件 陽 極 , 藉 由

p 型 材 料 (Tungsten oxide, WO

3) 摻 雜 於

(4,4’-bis[N-(1-naphthyl)-N-phenyl-amino]biphenyl, NPB) 當電洞注入層及 n

型材料(Dipotassium phthalate, PAK2)或(Cesium carbonate, Cs

2CO

3) 摻雜於

(4,7-Diphenyl-1,10-phenanthroline, BPhen) 為電子注入層以及在陽極金屬與

電洞注入層間再加入一層

WO

3薄膜,能夠有效地使金屬與有機材料能階匹

配,搭配雙層半穿透陰極

Ca/Ag 以降低電子的注入能障,量測覆蓋層

(Capping layer)反射及穿透率,調變結構至最佳的微共振腔厚度,使用 Alq

3摻雜

C545T 作為此綠光上發光元件發光層其效率在 SS 基板上 20 mA/cm

2下電流效率可達

26.7 cd/A 和能量效率 19.8 lm/W、CIE

x,y色座標為(0.244,

Study of Top-emitting Organic Light Emitting Diodes on Flexible

Substrate

Student:Shang-Yu Su Advisor:Dr. Chin-Hsin Chen

Dr. Huang-Ming Chen

Display Institute

National Chiao Tung University

ABSTRACT

Highly efficient flexible top-emitting organic light emitting diodes

(FTOLED) employing highly reflective Ag or Al as anode and a semitransparent

Ca/Ag as cathode was fabricated on SS substrate by incorporating p-dopant

(tungsten oxide, WO

3) and n-dopant (dipotassium phthalate, PAK2) or (cesium

carbonate, Cs

2CO

3) in hole transparent layer

(4,4’-bis[N-(1-naphthyl)-N-phenyl-amino]biphenyl, NPB) and electron

transparent layer (4,7-Diphenyl-1,10-phenanthroline, BPhen), respectively.

Proper insertion of anodic buffer layer (WO

3) between anode and HIL as bilayer

hole injection layer is effective in overcoming the deficiency of low work

function of anode. Ca/Ag double layer films with capping layer were prepared

on the glass substrate for the investigation of optical characteristics, along with

an optimized microcavity structure. A green fluorescent C545T doped Alq

3TOLED on SS substrate achieved high EL efficiencies of 26.7 cd/A and 19.8

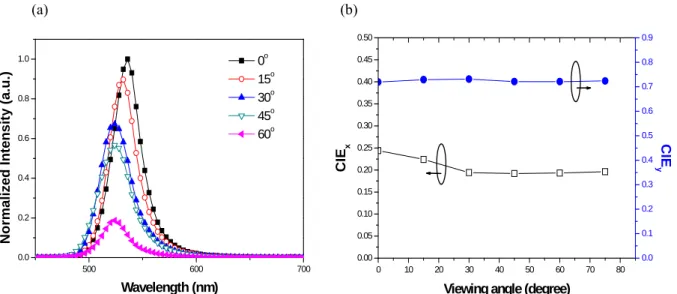

lm/w with a highly saturated green color of (0.244, 0.719) and at ±75 degree the

color shift of ΔCIE

x,ywas ±0.05.

謝 誌

驪歌初動,離情轆轆,驚惜韶光匆促…熟悉的歌聲在交通大學碩士生

涯尾聲中響起,電資大樓外的荷花,在畢業季節依然如此美麗。仔細回想

這兩年的日子,無限感慨點滴在心頭。能順利完成此論文,還是最要感謝

指導教授陳金鑫博士與陳皇銘博士的諄諄教誨,不僅在專業領域的細心指

導,更重要的是讓我有勇氣迎接國際化的挑戰,謹此致以最衷心之敬意與

感激。此外,感謝口試委員吳忠幟教授、許根玉教授和謝宗雍教授對於本

論文的指導,使我在研究的方向及態度上更臻成熟。

在交大OLED實驗室兩年的時間裡認識了許多同甘共苦的好夥伴,無論

在知識和處理事物的角度上都有比以前來的成熟。首先要特別感謝孟寰學

長,從我碩一暑假來實驗室學習,在專業領域很熱心的教導及幫助我,對

我來說就像大樹一樣。也要感謝世男學長,除了在實驗上的指導外,也讓

我了解很多人生的道裡,感謝圃成、超榮學長在大型蒸鍍機台元件製程的

教導,也感謝學長繼聖為我們實驗室帶來許多的歡樂及在我遇到困難時給

我的建議和鼓勵,長晏、冠亨兩年來一起討論、奮鬥、扶持、玩樂的好同

伴、好兄弟,希望大家都能往心目中的方向繼續前進,感謝學弟依濠、薪

閔和孟宇的支持與幫助及親切的助理美貞媽媽在實驗室事務方面協助,祝

大家今後一切順利。

也要謝謝其他陳皇銘、陳方中、劉伯村老師實驗室的好友等人,與國

科會奮鬥的那段日子我不會忘的,另外還有國中以來認識至今近十年的好

友兼麻吉承偉從以前到現在對我的幫助,你永遠是我追尋的目標。兩年的

時間,要感謝的人實在太多,無法一一詳述,但衷心的感謝所有幫助過我

的人,謝謝。

最後最感謝我的家人讓我無後顧之憂,可以專心地學習,也謝謝你們

的陪伴,有你們在背後支持,是激勵我前進的原動力,我會更加的努力,

謹以此論文獻給我最愛的你們。

目 錄

中文摘要……….…...I

英文摘要...III

謝誌...V

目錄...VII

圖目錄………..X

表目錄………..XIV

壹、緒論……….1

1.1 前言………...1

1.2 有機電激發光二極體簡介………..……….2

1.3 上發光文獻回顧………...4

1.3.1

上發光陽極金屬與電洞注入材料………...………..6

1.3.2 半穿透陰極與電子注入材料………...8

1.3.3 微共振腔效應(Microcavity effect)………...…….11

1.4 可撓曲基板……….………15

貳、研究動機………..………..22

參、實驗方法………..………..24

3.1 實驗流程圖……….24

3.2 元件材料……….24

3.2.1 蒸鍍材料………...……….24

3.2.2 基板………26

3.2.3 其它耗材………26

3.3 元件製作步驟………...26

3.3.1 ITO 玻璃、SS 基板清洗………26

3.3.2 PES 基板清洗………26

3.3.3 ITO 玻璃、PES/ITO 前處理……….27

3.3.4 PES/Metal、SS/Metal 前處理………27

3.3.5 薄膜蒸鍍………28

3.3.6 元件封裝………30

3.3.7 元件特性及壽命測試………31

3.4 使用儀器……….32

肆、結果與討論………..34

4.1 透明導電薄膜……….34

4.2 陽極金屬……….37

4.3 電洞注入層………...38

4.4 電子注入層………....41

4.5 雙層半穿透陰極和陰極覆蓋層………...………..43

4.6 不同元件比較………45

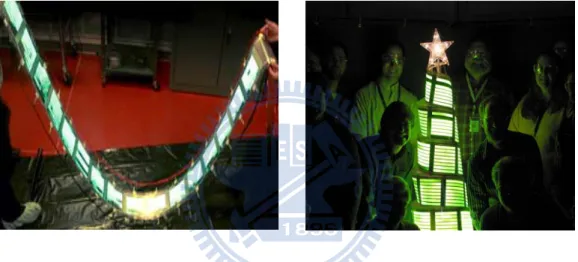

4.7 整合 TOLED 與 OTFT………52

伍、結論………..55

陸、參考文獻………..56

圖目錄

圖

1-1

各個不同的

OLED 產品………...1

圖

1-2

p-i-n OLED 能階圖...3

圖

1-3

(a)下發光元件、(b)上發光元件和(c)穿透式元件...4

圖

1-4

下發光與上發光主動面板示意圖...5

圖

1-5

韓國

LG 化學開發出的電洞注入層材料...7

圖

1-6

陽極反射率對元件效率的模擬圖...7

圖

1-7

第一個具透明陰極的穿透式元件結構和

EL 光譜…...9

圖

1-8

元件結構(a)碳酸銫共蒸鍍 和 (b)LiF 當作電子注入搭配 ITO 電

極...10

圖

1-9

圖

1-10

(a) wide-angle 和 (b) multiple-beam interference 示意圖…...11

改變電洞傳輸層的厚度來滿足出光模式...13

圖

1-11 多波段放射的上發光元件結構與 EL 光譜(插圖為不同視角下的

EL 光譜)………...14

圖

1-12 利用 Orgacon

TM製作的大面積

OLED 照明...16

圖

1-13 摻入不同濃度的輔助摻雜物 Rubrene 來提升白光效率...17

圖

1-14 捲軸式濺鍍設備………..……….18

圖

1-15 (a) 66 dpi, 5.6 英吋 AMOLED (b) 100 dpi, 4 英吋 AMOLED (c)

160 (RBG) × 120, 3 英吋 PMOLED (d) 128 (RGB) × 72, 5 英吋

PMOLED………..………20

圖

1-16 未來 R2R 生產技術………...………...21

圖

1-17 GE 發表世界第一個 ”R2R” OLED 照明製程設備………..……..21

圖

3-1

不鏽鋼基板表面性質…...………...28

圖

3-2

真空腔體的示意圖………...29

圖

3-3

元件發光面積示意圖…...30

圖

3-4

封裝單元示意圖...31

圖

3-5

元件穩定度測試之示意圖…………...31

圖

4-1

濺鍍時間與成膜速率關係圖………...35

圖

4-2

不同厚度

ITO 之穿透率………...35

圖

4-3

圖

4-4

(a)元件結構圖 (b)元件 FD-A 與 D-B J-V 曲線………..36

(a)SS/PR/ITO 的 AFM 圖(RMS = 8.8 nm ) (b)SS 基板反射率…...36

圖

4-5 (a)SS/PR 的 AFM 圖 (b) SS/PR/Ag 的 AFM 圖..………...37

圖

4-6 SS/PR/Ag 的 SEM 圖……….37

圖

4-7 SS/PR/Ag 與玻璃/Metal 的反射率………..38

圖

4-8

p 型摻雜層與電極間的能階示意圖………38

圖

4-9

不同厚度

WO

3穿透率(a)無退火(b)退火後……….39

圖

4-11 J-V 曲線特性(a)WO

3/HIL vs. HIL(b) WO

3/HIL vs. HIL/ WO

3…...41

圖

4-12 不同位置的雙層 HIL(a) WO

3/HIL (b) HIL/WO

3………41

圖

4-13 不同 EIL 的 J-V 曲線特性………43

圖

4-14 Ag 厚度為(a)4 nm(b)8 nm(c)16 nm 下 SEM Top-view 圖………..43

圖

4-15 Ca(x nm)/Ag(16 nm)的穿透率……….44

圖

4-16 覆蓋層厚度與穿透率關係………...45

圖

4-17 (a)D-C 元件結構圖 (b)元件 D-B 與 D-C J-V 曲線………46

圖

4-18 D-B、D-C 元件頻譜圖……….46

圖

4-19 (a)D-D、D-E 元件結構圖 (b)元件 D-D 與 D-E J-V 曲線………..47

圖

4-20 (a)不同基板元件結構圖 (b) 不同基板元件 J-V 曲線…………..48

圖

4-21 FD-G

(a)元件視角變化圖 (b)CIE

x,y隨著視角變化………...49

圖

4-22 FD-G 不同角度 EL 強度分佈圖……….49

圖

4-23

Glass/Ag(200 nm)/HTL(x nm)/EML(30 nm)/ETL(30 nm)/Ag(20

nm)...50

圖

4-24 D-K、D-L 元件頻譜圖……….50

圖

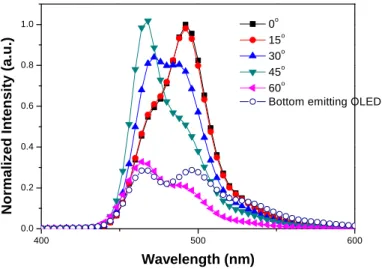

4-25 D-M 元件視角變化圖………...51

圖

4-26 RGB

TOLED 光譜圖………51

圖

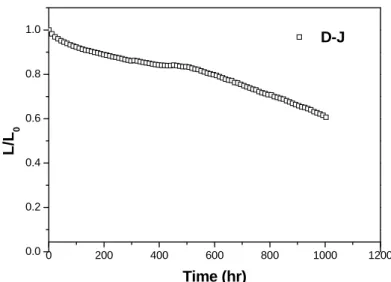

4-27 D-J 元件 lifetime@20 mA/cm

2...52

圖

4-28 整合元件初始圖型………...52

圖

4-29 (a)元件電路圖 (b)改良後的元件圖型………53

圖

4-30 可撓曲不鏽鋼基板整合元件………...53

圖

4-31 (a)J-V 比較圖(b) Power efficiency vs. Luminance 比較圖…..…...54

表目錄

表一 OLED 與其他顯示器的差異...2

表二

透明陰極的發展...8

表三

最佳化的紅綠藍上發光元件特性……….14

表四

可撓曲式基板比較圖……….19

表五 SS 基板不同平坦化的方法………...19

表六

不同厚度

ITO 薄膜性質………...35

表七 20

mA/cm

2下

FD-A、D-B 元件性質…..………36

表八 20

mA/cm

2下

D-B、D-C 元件性質………..………46

表九 20

mA/cm

2下

D-D、D-E 元件性質………..47

表十 20

mA/cm

2下不同基板元件性質…….………...………..48

表十一 RGB

TOLED 元件性質@20 mA/cm

2………...52

表十二

玻璃

(D-O)與 SS 基板(FD-P)上發光 OLED 元件性質………54

壹、緒論

1.1 前言

當進入了二十一世紀後,人們需要性能更好、更能符合未來生活需求的新一代平 面顯示器,來迎接這個“4C",即電腦(Computer)、通訊(Communication)、消費性電 子器材(Consumer electronics)、汽車電子(Car electronics)及“3G"(即第三代行動電話) 時代的來臨,尤其未來的趨勢是要在輕巧的韌體上傳輸大量的資訊和影像,現今的平 面顯示器顯然已不符合需求。

而有機電激發光二極體(Organic light emitting diodes, OLEDs)具有輕、薄、短、彩、

美、小的特性,是最能符合人們對平面顯示器要求的一項技術,由於OLED 具有極高 潛力成為下一代夢幻顯示器,因此引起國內外的許多產學界以及大廠紛紛投入大量的 人力跟資金加以研究,因 OLED 能創造出可撓曲(Flexible)的產品差異性(Product differentiation),即所謂的「Killer application」,因而造成了此顯示器的應用範圍非常 廣泛,如:手機面板、汽車音響面版、全彩顯示器、LCD 的背光源、甚至可做為照明 用日光燈…….等等,如圖 1-1 所示。而 OLED 顯示器具備了:(1) 自發光性、(2) 廣 視角、(3) 高對比、(4) 低耗電、(5) 高應答速度、(6) 全彩化、(7) 製程簡單、(8) 可 製作成大尺寸與可撓曲性面版等優點,使得OLED 顯示器被視為下一世代新興的顯示 器。表一為OLED 與其他顯示器相比的特性

未來照明概念設計(RIOE) Samsung Flexible AMOLED

圖1-1 各個不同的 OLED 產品

表一 OLED 與其他顯示器的差異

1.2 有機電激發光二極體簡介

有機電激發光(Organic electroluminescence)的現象,早在 1963 年美國 Pope 教授就

發表過,當時他以約400 伏特的偏壓,施加於 Anthracene 晶體上觀察到發光的現象[1],

不過因為操作電壓太高及亮度太低的問題,使得這項發現在當時並未受到重視。到了 1987 年 Kodak 實驗室的 C. W. Tang 及 S. A. Van Slyke 發表以真空蒸鍍製成雙層式的元 件結構[2],可使得電子與電洞能夠侷限在電子傳輸層與電洞傳輸層的界面再結合,大

幅提昇元件的性能,如:元件穩定性增加、操作電壓僅需10 伏特、大於 1 %的量子效 率等,所以有機電激發光才被受注目。

有機電激發光的原理可以很簡單的能階圖來說明,如圖 1-2 所示,當施加一正向

外加偏壓,電洞和電子克服界面能障後,經由陽極和陰極注入,分別進入電洞傳送層 (Hole transporting layer, HTL)的最高佔有軌域(Highest occupied molecular orbital, HOMO)能階(類似半導體中所謂的共價帶)和電子傳送層(Electron transporting layer, ETL)的最低未佔有軌域(Lowest unoccupied molecular orbital, LUMO)能階(類似半導體 中所謂的傳導帶)。接著是電荷因外部電場的驅動下,傳遞至電洞傳輸層和電子傳輸層 的界面,因為界面的能階差,使得界面會有電荷的累積。而後則是當電子、電洞在有 發光特性的有機物質內再結合後,形成一激發子(Exciton),此激發態在一般的環境中 是不穩定的,能量將以光或熱的形式釋放出來而回到穩定的基態,因此電激發光是一 個電流驅動的現象。 圖1-2 p-i-n OLED 能階圖 與上述有機分子受光激發不同的是,光激發產生的是單重激發態,但經由電子、 電洞再結合所產生的激發態,理論上只有25%的單重激發態,其餘的 75%為三重激發 態,將以磷光或熱的形式回歸到基態,這比例是由電子自旋(Spin state)的特性組合而 來。三重激發態為自旋對稱(Spin symmetrical),生命期較長,室溫下發光效率較差, 但是近年來無可否認的在 OLED 科學及技術上具突破性的關鍵發展之一是 Forrest 和

Baldo 等人在 1998 年所發表的電激發磷光現象(Electrophosphorescence) [3],他們利用 了再結合後產生機率較大的三重激發態,並發表了一系列高效率的磷光分子,也打破 了一般認為三重激發態發光效率不好的觀念。

1.3 上發光文獻回顧

一般 OLED 元件的光都是經由基板射出,也就是下發光。而所謂的上發光(Top emission)就是光不是經過底下玻璃基板而是從半透明陰極射出,由圖 1-3(b)可得知若 基板之上為高反射的陽極,而光是經由表面的半透明陰極放光。但如果陽極材料是使 用傳統的透明ITO 陽極,搭配半透明陰極則元件的兩面都會發光,也就是所謂的穿透 式元件(Transparent devices),見圖 1-3 (c)。 圖1-3 (a)下發光元件、(b)上發光元件和(c)穿透式元件在主動式 OLED(Active matrix OLED, AMOLED)發光元件是由薄膜電晶體(Thin

film transistor, TFT)來控制。因此如果光是以下發光的形式放光,光經過基板時勢必會 被建立在基板上的TFT 和金屬線電路所擋住,所以實際發光的面積就會受到限制,縮 減可以發光面積所佔的比率也就是所謂的開口率(Aperture ratio)。尤其現今許多公司及 研究單位為了改善因畫素間的差異性,所導致的顯示器畫面品質不均勻問題,紛紛提 出用電路補償方式的畫素結構,一般其畫素結構內是採2 顆以上的 TFT 來加以改善上 述之變異,如果是以下發光的面板結構,則光透過的面積將更小,所造成的問題將更 玻璃基板 ITO 透明陽極 OLED 陰極 玻璃基板 反射陽極 OLED 半透明陰極 玻璃基板 ITO 透明陽極 OLED 半透明陰極 (a) (b) (c)

嚴重。但相對於上發光元件而言,光不是經過基板而是從另一邊發光,因此不會受到 TFT 和金屬線的遮擋,所以 TFT 的數量都不是問題。 從圖 1-4 可以清楚地看到上發光元件的開口率比下發光元件明顯大的多。由於高 解析度、高亮度、長壽命的面板將是未來的趨勢,開口率低的下發光系統如果要達到 和上發光相同的亮度,勢必要增加流過每個畫素的電流密度,這樣會加速有機材料與 面板老化而減短壽命。由於考量到面板壽命這個極為重要的因素,目前世界的主流都 是採用開口率大的上發光結

構。

[4,5] 圖1-4 下發光與上發光主動面板示意圖 上發光元件的發展必須考慮陰極的穿透率與反射率,因為光經由發光層在陽極陰 極間干涉,通常使用高反射率的陽極搭配低反射率的陰極,因此陰極的光學特性決定 了元件出光的多少。而陰極通常都是由金屬組成,若想使穿透度高勢必要把金屬厚度 變薄,太薄無法導電,且會影響元件的操作穩定性,因此透光度受到一定的限制。而 且金屬本身也會吸光,所以想要同時具備好的穿透度和導電度的陰極似乎不容易。若 是要使用傳統的透明電極ITO,就會有可能損傷到有機層,故現在大部份都以熱蒸鍍 金屬當作透明電極,當然也是有發展出各種不同的保護層材料來減低濺鍍對元件的損 傷。1.3.1 上發光陽極金屬與電洞注入材料

OLED 的陽極通常都是由高功函數的材料所組成的,而上發光元件中,陽極必須 具反射性,所以功函數和反射率往往是上發光元件中陽極考量的重要性質。一些常見 的金屬如Al、Ag、Au、Ni、Pt 均曾被發表用在上發光元件中。Au、Ni、Pt 的功函數 較高,但是反射率只有50%~60%,Ag 和 Al 在可見光區的反射率都高達 90%以上, 但是功函數稍低,並不十分適合作為陽極。因此通常需要搭配合適功函數的材料,其他一些研究將ITO 濺鍍在高反射率的金屬上,如 Al/ITO [6],Ag/ITO[7]或是 Al/Ni [8],

Al/Pt[9],Au/ITO[10]。 2003 年,Wu 等人利用 UV-ozone 處理過的 Ag 當作上放光元件的反射陽極。經由 XPS 量測[11],確定 UV-ozone 處理後在 Ag 的表面形成一層薄薄的 Ag2O (4.8-5.1 eV)。 這種表面經過修飾的陽極可以有效地增加電洞的注入而降低操作電壓,且維持很好的 反射率(82%-91%)。2005 年,Lee 以相同的概念,利用氧電漿在銀基板上形成 AgOx, 同樣也可以幫助電洞的注入[12]。 另外Tsai 等人在 2007 年將 AuGeNi 複合層覆蓋在 Al 金屬上當作幫助電洞注入的

材料[13],Huang 等人發表了利用 Ni/Au 複合層在 Al 金屬,並探討 Al 和 Ni/Au(x pair) 其反射率和功函數的改變造成上發光效率變化情形 [14]。使用適合的電洞注入材料也 提高功函數,若在Anode/HTL 能階之間加入一層電洞注入材料,有利於增加介面間的 電荷注入,最後還能改進元件的效率與壽命。2004 年,韓國 LG 化學開發出一種電洞 注入層材料[15],比較特殊的是它的化學結構是屬於拉電子特性,一般是用在電子傳 送材料,但結果顯示它可以幫助低功函數的陽極(如Al 或 Ag)有效地注入電洞,如 圖1-5 所示,如果是一般的電洞傳送材料 NPB,電洞幾乎無法從 Al 注入 NPB,而最

特別的是即使蒸鍍2000 Å 的 HAT (hexanitrile hexaazatriphenylene),起使電壓也只有

2.5 V。此種獨特性質使得陽極的選擇更有彈性,這對於上發光元件非常有幫助,且可 助於防止漏電流發生。

圖1-5 韓國 LG 化學開發出的電洞注入層材料

Hung 和 Zhu 等人利用高反射的銀加上一層利用電漿聚合的 CFx薄膜(3 Å)來幫助

電洞注入[16],成功的運用在上發光元件的陽極。柯達也使用銀當作陽極,搭配 CFx

或是熱蒸鍍1-2 nm 的氧化鉬(MoOx),都可以有效改善 Ag 電極的電洞注入,降低電壓

[17]。Cao 等人證明用 MoOx修飾Ag 其功函數比 Ag/Ag2O 和經過氧電漿處的 ITO 還

高[18],其中,使用銀搭配電洞注入層 CFx,Alq3為發光層,元件壽命在 1000 cd/m2 下,可超過2000 小時。 雖然高功函數的陽極電洞注入效果較好,但是只要選擇適當的電洞注入層,上發 光元件的效率往往由陽極的反射率來決定。如圖 1-6 顯示以不同反射率的金屬為陽極 與元件效率的關係,其中以高反射的鋁和銀當作陽極,元件效率可以是下放光元件的 1.6 倍。如果以反射率 80%的 Mg 當作陽極的效率也還超過下放光元件,之後,其他反 射率較低的金屬,效率都比下放光元件低,因此高反射的陽極還是主流。 圖1-6 陽極反射率對元件效率的模擬圖 [17] 專利申請結構: R = -H, -halo, -CN, -NO2, -CF3, -SO2R N N N N N N R R R R R R

1.3.2 半穿透陰極與電子注入材料

在上放光元件結構中,最重要的就是透明陰極。要讓光從陰極發出,最直接的做 法就是將發光元件的陰極變薄,這樣就不用考慮功函數的問題,但是陰極層很薄時, 常常會有斷路或是金屬容易氧化的問題,所以通常會再加上透明導電的ITO 作輔助電 極並同時增加陰極導電度,然而在有機層上濺鍍ITO 又不破壞元件不是容易的事,在 這方面還需要許多的技術來克服。透明電極的發展與所應用的元件結構列於表二。 表二 透明陰極的發展 陰極結構 Tmax 元件結構 文獻 Mg:Ag (10 nm)/ITO (40 nm) 70% 穿透式 1996 年[19] CuPc/ITO 85% 穿透式 1998 年[20] CuPc/Li (1 nm)/ITO -- 穿透式 1999 年[21] BCP/Li (0.5~1 nm)/ITO 90% 穿透式 2000 年[22] Ca (10 nm)/ITO (50 nm) 80% 穿透式 2000 年[23]LiF (0.3 nm)/Al (0.6 nm)/Ag (20 nm)/Alq3*

-- 上發光 2001 年[24]

LiF (0.5 nm)/Al (3 nm)/Al:SiO (30 nm) -- 上發光 2003 年[25]

Ca (12 nm)/Mg (12 nm)/ZnSe* 78% 上發光 2003 年[26] Ca (20 nm)/Ag (15 nm) Ca (10 nm)/Ag (10 nm) -- 80% 上發光 上發光 2003 年[27] 2004 年[28] n-摻雜層/ITO > 90% 上發光 2004 年[29] Sm(9 nm)/Au(15 nm) 60% 上發光 2004 年[30] Yb(2 nm)/Ag(20 nm) 40% 上發光 2006 年[31] Sr(8 nm)/Ag(10 nm) 78% 上發光 2009 年[32]

Tmax:最大穿透度。 *:覆蓋層(capping layer)

1996 年 Forrest 等人率先使用 10 nm 的 Mg:Ag (30:1)加上 40 nm 的 ITO 當作半透

明陰極,其穿透度在可見光區大約為70%。所製成的 Alq3元件上下都會發光,外部量

子效率加起來約0.1%(圖 1-7)。另外值得注意的是,為了避免濺鍍 ITO 造成有機層的

損壞和電極的短路,他們所使用RF (Radio-frequency)濺鍍的功率減低到只有 5 W,沉

鍵結在濺鍍過程中會被打斷,並造成HOMO、LUMO 能階顯著的改變,因此直接 ITO 的濺鍍確實會造成有機分子的破壞。

圖1-7 第一個具透明陰極的穿透式元件結構和EL光譜[18]

相較於之前以Mg:Ag/ITO 做為電極,1998 年 Forrest 使用了非金屬的材料來取代

金屬。他們在Alq3發光層上蒸鍍 CuPc 後再濺鍍 ITO,使得陰極的反射率、吸收度都

降低,穿透度在可見光區可提高到 85%。CuPc 也用來當做濺鍍 ITO 的保護層,但可

以想像Alq3/CuPc/ITO 界面的能階並不是十分匹配。根據了這個想法,1999 年柯達 Hung

和Tang 為了降低 CuPc/Alq3和CuPc/ITO 之間的能障,進一步增加電子的注入,在兩

層中間加入了厚度小於1 nm 的鋰金屬[34]。在濺鍍 ITO 方面,RF 功率也提升到 50-100

W,沉積速率是 3.6-10 nm/min。使用 Li/CuPc/ITO 為電極的元件,元件效率接近以 Mg:Ag 為陰極的下發光元件,但是操作電壓比較高,這是由於 CuPc 和 ITO 之間能障

較大。所以也嘗試CuPc/Li/ITO 為電極的元件,發現上下發光輸出的總合與 Mg:Ag 為

陰極的下發光元件相同,比Li/CuPc/ITO 為電極的元件更好。接著 2000 年 Forrest 等

人再利用BCP 取代 CuPc [35]。在濺鍍 ITO 方面,採用 RF 功率 50 W,沉積速率是 18

nm/min。BCP 本身的電子注入和電子傳輸能力都比 Alq3和 CuPc 好。以 BCP/Li/ITO

為電極,其穿透度在可見光區接近 90%。元件的結果顯示不論是 BCP/Li/ITO 或是

Li/BCP/ITO 為電極都可以增進電子的注入,因為這 0.5~1 nm 的 Li 會擴散到 70 Å 的 BCP 裡面。元件的操作電壓和外部量子效率都和以一般以金屬為電極的下發光元件相

同。同時也發現,加入Li 之後比沒有加入的元件之外部量子效率增加了 3.5 倍。

相較於以上種種需要濺鍍ITO 的製程,往往費時又要考量濺鍍時 OLED 元件可能

受到的損壞,雖然已有需多例子被報導,但此問題並沒有完全被解決。熱蒸鍍金屬電 極雖然穿透度較低,但是在製程上還是比較能接受的方式。2001 年,Hung 和 Tang 等

人利用熱蒸鍍金屬完全取代 ITO 的濺鍍製程[36]。元件結構如下:Ag/ITO/NPB (75

nm)/Alq3 (75 nm)/LiF (0.3 nm)/Al (0.6 nm)/Ag (20 nm)/Alq3 (52 nm),在電流密度 100

mA/cm2(操作電壓7.5 V)下,元件最高效率只有 2.75 cd/A。2003 年 Han 等人利用

半透明的電荷注入層 LiF (0.5 nm)/Al (3 nm)/Al:SiO (30 nm)作為上發光元件的陰極

[37],Al:SiO 不但具有好的穿透度,更可以當作防止濺鍍 ITO 造成元件損壞的緩衝層。

以Alq3 為發光層的元件可得到最大亮度 1900 cd/m2和效率4 cd/A 的上發光

元件。

在 2004 年 SID 會議上,Canon 發表電子傳輸材料 c-ETM,搭配碳酸銫(Cs2CO3)

摻雜物做為n-摻雜的電子注入層(10-100 nm)。以 Cumarin-6 的綠光元件為例,元件結 構如圖 1-8。使用 n-摻雜的電子注入層,ITO 為電極,與另外使用傳統的電子注入材 料LiF 搭配 ITO 電極做為比較。使用碳酸銫 n-摻雜的元件在亮度 1000 cd/m2下,操作 電壓為4.2 V。相對於電子注入比較差的 LiF 元件,在亮度 1000 cd/m2下,操作電壓高 達19.6 V。這也證明了碳酸銫摻雜層與 ITO 搭配作為透明陰極有很好的電子注入能力。 圖1-8 元件結構(a) 碳酸銫共蒸鍍 和 (b)LiF當作電子注入搭配ITO電極

綜合上述的介紹,透明陰極的透明度與導電度是一個重要的考量因素,對上發光 元件來說要半透明陰極不一定需要有很好的穿透度,但要避免使用在可見光區有吸收 的材料,而非金屬陰極(如ITO)的濺鍍需要非常小心地控制,避免 OLED 元件受到 損壞。如果使用熱蒸鍍的薄金屬陰極,太薄則導電度不好,太厚則穿透度不佳,在上 發光元件又會造成微共振腔(Microcavity)效應,元件的光學設計則需要進一步考量。

1.3.3 微共振腔效應(Microcavity effect)

所謂的微共振腔效應就是元件內部的光學干擾,在無機面射型雷射或無機二極體 中已被廣泛研究,在OLED 中,不論是上發光或是下發光元件,都有程度不一的共振 腔效應,微共振腔效應主要是指不同能態的光子密度被重新分配,使得只有特定波長 的光在符合共振腔模式後,得以在特定的角度射出,因此光波的半高寬 (Full width half maximum, FWHM) 也會變窄,在不同角度的強度和光波波長也會不一樣。下發光元件 的陰極具有高反射率,陽極則有高穿透性,當光子從發光層發出後,因為光是往四面 八方發射的,所以大部分的光直接穿出透明電極,一部分則是經由高反射率的電極全 反射,如圖1-9 (a),此時的干涉現象比較屬於廣角干涉(Wide-angle interference)。而在 上發光元件中,陰極往往都是半透明的金屬電極,因此光在此電極的反射增加,而造 成多光子束干涉(Multiple-beam interference),如圖 1-9 (b),因此微共振腔效應也就更 明顯。在顯示器的應用上,發光強度和顏色會隨視角而改變是最大的致命傷,因此如 何控制微共振腔效應是應用上放光元件時所需注意的。(

)

(

)

(

)

τ τ ξ cav 2 2 1 1 2 2 cav R R -1 R -1 R 1 2 (G) G = + 但微共振腔效應並不是沒有好處,在適當的控制下,可使得上發光元件的色純度 和效率都比下放光元件大幅提升,因此越來越多人對於調整元件的光學效應感興趣。 上放光元件中的微共振腔是在反射陽極和半穿透的陰極之間形成,而微共振效應可以簡單地視為一種Fabry-Perot 的共振腔。式 1 中 Gcav為有微共振腔效應的正向(Forward

diredction)發光增益,R1、R2各代表半穿透陰極和陽極的反射係數,τcav/τ為在微共振 腔效應中的分子激發態與自由空間的分子激發態壽命比值,ξ為共振腔內不同位置的 強度增益,要達到最大的正向發光增益,其ξ數值必須為最大值,即發光位置在駐波 反節點(Antinode)上。 (式 1) (式 2) (式 3) L(=nidicosθint)為上下電極的光學路徑長,ni為不同材料的折射係數,di為其厚度,

而經由Snell law 和假設達到最大共振條件計算,總光學路徑 L 可變為式 2,neff和∆n

分別是半穿透陰極的有效折射率和兩層間高低折射率的差,φm 是金屬側的反射相位 差。而光譜變窄是最常出現在具有微共振腔效應的元件裡,從式3 可以知道,反射率 R1和 R2越高的話,微共振腔效應也會越大,光譜的半高寬愈窄。因此上發光元件發 展過程中為了避免受到強烈的微共振腔效應影響,常採取的策略是將其中一個電極的 反射率降低,並調整光學長度使得出光的特性是符合實際應用的。[39] 台灣大學吳忠幟教授團隊對於半穿透的薄金屬電極元件之光學模型深入探討,利 用共振腔效應求得最大強度增益時需滿足底下的公式,滿足(式 4)代表陽極和陰極間的 光學長度(L)符合共振波長,滿足(式 5)則代表發光偶極恰巧位於駐波的反節點時。 其中L1是發光偶極至反射金屬的距離,Φ 是從陰極和陽極反射相位差的總合,φm是 4 / 1 2 1 2 1 ) ( 1 R R R R L FWHM π λ − × 2 = 2 λ π φ λ 4 2 m i i i eff d n n n L ⎟⎟+ + ⎠ ⎞ ⎜⎜ ⎝ ⎛ Δ =

∑

化的元件厚度[40]。

(式 4) (式 5)

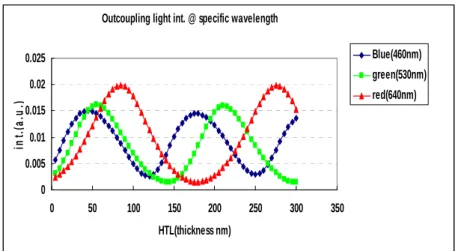

2004 年,柯達 Van Slyke 等人將 Fabry-Perot 共振腔的原理應用在上放光元件的模 擬[41]。首先假設元件中再結合區域通常靠近電洞傳輸層和發光層的介面,因此固定 發光層和電子傳輸層的厚度,改變電洞傳輸層的厚度來調整共振腔的長度。模擬的元

件結構是Glass/Ag (100 nm)/NPB (x nm)/EML (30 nm)/Alq3 (30 nm)/MgAg (14 nm)/Alq3

(85 nm)。使用銀當作陽極,MgAg 當作陰極,之後再加一層可以提高穿透度和光導出

率的 Alq3 當作折射率相配層,其中紅光發光層設定為 Alq3:(5% Rubrene + 2%

DCJTB),綠光設定為 Alq3:0.5% C545T 和藍光為 TBADN:2% TBP。固定發光層和電子 傳輸層的厚度在30 nm,改變 NPB 的厚度使得整個光學厚度符合原本紅、綠、藍發光 層的發光顏色。 RGB 模擬結果如圖 1-10,以綠光為例子,在 NPB 厚度 50 nm 時,元件光學長度 符合原本C545T 的發光波長,在第二個週期 m = 1 時,NPB 厚度為 200 nm。實際的 元件結果如表三,紅光效率可達到6.1 cd/A,藍光為 2.9 cd/A,而最值得注意的是綠光 微共振腔元件,在20 mA/cm2的電流密度下效率達到21 cd/A,大約是下放光元件的兩 倍,而且此三色元件在視角0°和 70°最大發光波長幾乎沒有改變。因此如果小心控制 微共振腔效應,上發光元件是有許多好處的。 圖1-10 改變電洞傳輸層的厚度來滿足出光模式

(

integer)

2 2 − = = Φ m m L λ π(

integer)

2 2 1 = = − L l l m λ π φ表三 最佳化的紅綠藍上發光元件特性 也有許多研究者希望在微共振腔中得到多波段的白光放射,例如調整共振腔的光 學長度來得到多模態(Multimode)的放射[42],或在元件內設計多個共振腔[43],但是這 些設計往往需要很厚的光學長度,而且效率也都不高,沒有實際應用價值。交通大學 OLED 研究團隊在 2005 年的 SID 會議中,發表第一個高效率上發光白光元件的例子 [44],如圖 1-11,此元件以 Ca/Ag/SnO2為透明陰極,Ag/CFx為反射陽極,有機層結構

為NPB (50 nm)/NPB:1.5% Rubrene (20 nm)/MADN:3% DSA-Ph (40 nm)/Alq3 (10 nm)。

與使用Ag/ITO 陽極的 Device A 比較可以發現,Device A 中有強烈的微共振腔效應,

只有單一模態的放射,而Device B 有明顯的三個發射峰,且隨著視角變化,EL 光譜

並無太大改變,Device B 的 CIEx,y色座標為(0.31, 0.47),效率可達 22 cd/A,是下發光

元件效率的兩倍[44]。

1.4 可撓曲基板

最初的有機電激發光元件是以玻璃當做基板,與現有的平面發光或顯示技術比

較,在外觀上似乎感覺不到差異。西元 1992 年時,Gustafsson 等人首次發表利用

poly(ethylene terephthalate)(簡稱 PET)當做可撓曲式的基板,再搭配可導電高分子,製 作出第一個以高分子為主體的可撓曲式有機電激發光元件[45],此元件的量子效率約 1%。此後讓人們開始瞭解到有機電激發光技術的特別之處,可撓曲式顯示器一直是人 們夢想中會出現的產品,有機電激發光技術似乎可以完成這個夢想。之後,在 1997 年時,Gu 等人則將小分子材料應用在元件中,取代原本高分子所扮演的角色,成功 地製作出可撓曲式的小分子有機電激發光元件[46]。 「可撓曲式有機發光二極體」(Flexible OLED)是歐、美、日等國先進的實驗室目 前最熱門的研究課題之一。利用有機材料本身具有良好的可撓曲性,較容易製作在質 量輕、體積小的塑膠基板上,具有未來攜帶型平面顯示器所需「輕、薄、小、彩、省(電)、 美、多(功能)」的特性,且符合未來 3C、 3G、無線寬頻、藍芽等高度資訊化及知識 經濟時代的需求,一直是眾所期待的尖端技術。 製作一個耐撞撃、不易破碎、輕薄、便於攜帶的可撓曲式顯示器,讓人們可以隨 時將顯示器捲起來放入口袋,或是可以穿戴在身上,是一個美好的理想。而要完成這 個目標則需要從整體考量,如果不考慮驅動電路設計方面的問題,單單就可撓曲式元 件的製作方面來看,就要考慮如基板材質的選擇、水氧阻絶層的水氧阻絶能力、導電 陽極的平整度與導電度、陽極的圖案化製程、元件製作後的效率與顏色、還有元件完 成之後的封裝效果好壞、最終是元件壽命的長短及可以承受的機械應力如撓曲程度及 次數等。 可撓曲式基板中最基礎的研究,就是基板端陽極的改善。而可撓曲式有機電激發 光元件與傳統的玻璃有機電激發光元件的主要差別就在使用的基板不同,所以在可撓 曲式基板鍍上導電陽極,結果也會不同。導電陽極的平整度與電阻率會影響元件的穩

定度及元件效率,所以表面粗糙度要小( < 1 nm )且電阻率要低( <5×10-4 Ωcm),傳統在

玻璃上濺鍍ITO 時,大多採高溫的製程,而此製程並不適合應用在以塑膠材質為基板

的可撓曲式元件。因為塑膠的玻璃轉移溫度皆不高,所以如何在低溫的條件下,根據 不同的基板,製作出導電性及平整度皆不錯的導電陽極,是一個重要的課題。近年來 由於銦(Indium)的資源缺乏,以有機導電膜材料(如 Baytron® PH500)取代 ITO, 也越來越受到重視。2008 年 P. A. Levermore 等人在 SID 上發表了應用 Vapour phase polymerization poly(3, 4-ethylenedioxythiophene) (VPP-PEDOT) 旋轉塗佈在塑膠基板當 作陽極[47],但不論是電壓或元件效率與 ITO 或 VPP-PEDOT 塗佈在玻璃基板相比都

來的差,歸因於電極的接觸及使用電子注入層較差的LiF,其白光(0.30, 0.26)在 100 nits

下電壓為8.4 V,發光效率 0.9 cd/A。而在 2009 年,由 AGFA 材料、飛利浦研究群和

Holst Centre 公 司 也 研 發 出 使 用 透 明 導 電 聚 合 物 OrgaconTM EL-350

(poly(3,4-ethylenedioxythiophene)–poly(styrenesulfonate), PEDOT/PSS-based) 噴 墨 在 金 屬或塑膠基板上替代成本較高的ITO 當作陽極,製作出第一個完全沒有 ITO 的 12×12 cm2可撓式白光(圖 1-12),不但符合未來可撓顯示器的概念,也可使得製作成本降低, 並預計OLED 白光照明將會在 2011 年衝擊整個消費市場。[48] 圖1-12 利用 OrgaconTM製作的大面積OLED 照明 如果從光學性質來比較玻璃與塑膠基板,因玻璃基板的折射係數(n = 1.52)和發 光層折射係數相比較小,故光容易被侷限在元件裡頭,若將玻璃替換成塑膠基板(n =

1.65),則能減少 46%光學損失,而元件的效率則能提高 10~20%。A. Mikami 等人在 塑膠基板上混合紅光(Nile-red)及藍光(TPB)發光層得到白光,但使用單一主發光 體(PVK)所得到白光效率 EQE 在 100 nits 下只有 2%,其原因是在於紅光的效率太

低,解決方法是使用Rubrene 當作發光輔助摻雜物(Emitter assist dopant),將紅光效

率提高(圖1-13)。而重新得到白光的 EQE 提高到 4%,CIEx,y 色座標為(0.33, 0.33)。 [49] 圖1-13 摻入不同濃度的輔助摻雜物 Rubrene 來提升白光效率 以塑膠為基板的OLED 元件有下列優點,重量輕、耐久、可適應不同使用情況、 可以使用低成本的Roll-to-roll(R2R)製造技術。ITO/PET 基板使用在 LCD 已有很長的 一段時間,由於取得容易,最常被當做可撓曲式有機電激發光元件的基板。在 1992 年時,Gustafsson 等人首次發表可撓曲式高分子電激發光元件時,即使用此基板。1997

年時,Gu 等人製作的可撓曲式小分子有機電激發光元件同樣使用 PET 基板。Noda 等

人在 2003 年發表了以 R2R 製程製作 ITO/PET[50],其設備如圖 1-14,這種製作方式

圖1-14 捲軸式濺鍍設備 PES 基板的 Tg>200℃,比 PET 基板的 150℃還高,可以承受較高的製程溫度, 在基板上濺鍍ITO 或其他水氧阻絶層時,基板較不易受熱變形而產生不良的影響,因 此適合拿來當做可撓曲式有機電激發光元件的基板。Park 等人在 2001 年發表以射頻 磁控濺鍍的方式在180 μm 的 PES 基板上濺鍍 100 nm 的 ITO 薄膜[51],藉由減少基板 在製作時的張力及熱膨脹,可以在PES 基板上得到沒有裂痕的 ITO 薄膜。

DuPont display 的 Innocenzo 等人在 SID 2003 發表了可應用在可撓曲式顯示器的 PEN 塑膠基板相關研究[52]。此篇文獻中的 PEN 在加入具有平滑作用的塗佈層之後, 最大的突出缺陷不會高於0.02 μm,基板在可見光區的穿透度大於 80 %,熱穩定性比 PET 好,非常適合當作可撓曲式顯示器的基板。其他如 PC 基板則透光度較差且撓曲 度有限,並不適合拿來當做下發光元件的基板。基於塑膠基板防止水氧穿透的能力不 佳,Auch 等人在 2002 年發表超薄玻璃基板 (50 μm~200 μm)[53],在基板上旋轉塗佈 一層2~5 μm 的環己酮 (Cyclohexanone),接著在 225℃烘烤一小時聚合,增加超薄玻 璃的撓曲性。表四是這三種可撓曲式基板的比較,可發現以高分子塗佈的超薄玻璃, 兼具了撓曲性和抗水氧穿透的優點。在 2004 年美國西雅圖所舉辦的 SID 研討會中,

Lee 等人更發表了以紙為基板的 FOLED,他們在紙基板上塗佈一層 Parylene,再鍍上

表四 可撓曲式基板比較圖

另一個可以使用的基板種類就是金屬基板[55,56,57],不但具有撓曲性且防止水氧

滲透的能力比塑膠佳,最重要的是可以承受較高的製程溫度,典型製作多晶矽TFT 的

溫度約在300℃以上,無法製作在塑膠基板上,但金屬基板如不銹鋼(Stainless steel, SS)

的熔點在1400℃左右,可以容忍的製程溫度高達 900℃。只是由於金屬不透光的特性,

只能用來製作上發光元件。2006 年 SID 研討會中,Samsung SDI 和 UDC 即發表了在

不銹鋼基板上製作LTPS-TFT 的主動面板[58],Samsung SDI 開發出一種表面平整技術

可使得不銹鋼基板RMS 粗糙度從 81.4 nm 降低到 3.3 nm,表五列出近年來在 SS 基板

上不同平坦化的方法,可知目前SS 基板粗糙度可做到 1~2 nm 的水準。

表五 SS 基板不同平坦化的方法

Ref. Organization Method Roughness(nm) Year

[59] Seoul National University Benzocyclobutene (BCB) 1.20±0.40 2007

[60] Seoul National University Polymer/Silicon nitride 5.00 2007

[61] UDC Organic planarization 1.00 2007

[62] Hong Kong University Electrical-chemicall polished 1.93 2008

Samsung SDI (SID 06) UDC (SID 06)

Pioneer (SID 03) NHK (IDW 06)

Samsung SDI (SID 06) UDC (SID 06)

Pioneer (SID 03) NHK (IDW 06)

而UDC 的特點在於他們使用了 Vitex Systems 的薄膜封裝技術,但由圖 1-15 可以

發現,與被動面板相比,所試製出的主動面板還是有許多缺陷。可撓曲基板主要的問 題除了製程溫度外,尺寸安定度與各層間的應力才是關鍵的地方,上述的文獻中鮮少 對於此問題進行研究,尤其是主動面板各層不同材料眾多,如果各層間的應力無法消 除,基板會產生翹曲,而且在彎折測試後是否會產生薄膜剝離、龜裂等問題都尚待釐 清,因此主動可撓曲顯示技術還有許多進步的空間。而在 2008 年 SID 中 N. Yamada 提出利用Sol-gel 方法塗佈在 SS 基板上,可得到極高的絕緣效果(1×109 Ωcm2)[64]。

圖1-15 (a) 66 dpi, 5.6英吋 AMOLED (b) 100 dpi, 4英吋 AMOLED (c) 160 (RBG) × 120, 3英吋 PMOLED (d) 128 (RGB) × 72, 5英吋 PMOLED

發展新的基板製程技術R2R 是為了因應軟性產品時代來臨,其原理是以滾筒在可

撓性基材上,以連續性滾壓複製的方式生產大面積的元件(圖 1-16),GE 在 2008 年 Global Research Center 發表第一個採用 R2R 的連續式量產 OLED 元件的設備所生產的

長條形 OLED Lighting,此種量產方式類似列印報紙的製程,具有快速、連續式、大

面積、低成本的生產優勢,並與ECD 和 NIST 合作,共同開發出此一卷對卷量產 OLED

圖1-16 未來 R2R 生產技術

貳、研究動機

隨著數位時代的來臨,平面顯示器市場蓬勃發展下,帶動主動式平面液晶顯示器 的需求急劇成長,如家用電視、攜帶式資訊產品、筆記型電腦、數位相機等許多的應 用如雨後春筍般的出現帶給人們更便利的生活,因此許多新穎的製作技術與薄膜電晶 體的相關研究已經備受矚目。

在 主 動 式 OLED(Active Matrix OLEDs) 發 光 元 件 是 由 薄 膜 電 晶 體 (Thin film

transistor, TFT)來控制。因此如果光是以下發光的形式放光,光經過基板時勢必會被建 立在基板上的TFT 和金屬線電路所擋住,所以實際發光的面積就會受到限制,縮減可 以發光面積所佔的比率也就是所謂的開口率(Aperture ratio)。尤其現今許多公司及研究 單位為了改善因畫素間的差異性,所導致的顯示器畫面品質不均勻問題,紛紛提出用 電路補償方式的畫素結構,一般其畫素結構內是採2 顆以上的電晶體來加以改善上述 之變異,如果是以下發光的面板結構,則光透過的面積將更小,所造成的問題將更嚴 重。但相對於上發光元件而言,光不是經過基板而是從另一邊發光,因此不會受到TFT 和金屬線的遮擋,所以TFT 的數量都不是問題。

與傳統OLED 的效率相比,TOLED 因有微共振腔效應(Microcavity)而擁有更高的

效率及色域,而上發光元件的開口率比下發光元件明顯大的多,由於高解析度、高亮 度、長壽命的面板將是未來的趨勢,開口率低的下發光系統如果要達到和上發光相同 的亮度,勢必要增加流過每個畫素的電流密度,這樣會加速有機材料與面板老化而減 短壽命。由於考量到面板壽命這個極為重要的因素,目前世界的主流都是採用開口率

大的上發光結構。另外由於 Ag、Al 金屬由於功函數較低於 ITO,並不適合電洞注入

至有機層,因此在本文中我們使用bilayer p-dopant 幫助電洞注入,搭配合適的 n-dopant

layer 及半穿透陰極,提高上發光元件的效率。

目前平面顯示器所使用的基板材料主要以玻璃基材為主,與現有的平面發光或顯

示技術比較,在外觀上似乎感覺不到差異,所以並無沒有業界所期望OLED 能創造的

application」,讓別的顯示技術都無法做到的。然而當平面顯示器的基板越作越大時, 因本身應力因素,在傳輸運送過程當中,易發生碎裂的問題而提高產品風險與降低良 率。是故在發展新世代顯示器時,其重要主軸之一即為使用更輕更薄更耐衝撞力且沒 有應力問題的基板材料取代傳統玻璃基材。而由於塑膠基板與金屬薄片可撓性佳,因 此成為市場上受矚目的亮眼之星。除了本身材料成本低、不易破碎,易裁切等優勢外, 於元件製程部份,可撓曲式基板中最基礎的研究,就是基板端陽極的改善。而可撓曲 有機電激發光元件與傳統的玻璃有機電激發光元件的主要差別就在使用的基板不同, 所以在可撓曲基板鍍上導電陽極,結果也會不同。導電陽極的平整度與電阻率會影響 元件的穩定度及元件效率,所以表面粗糙度要小( < 1 nm )且電阻率要低( <5×10-4 Ω cm),但塑膠材質為並不適合高溫的製程,因此在本文中使用不鏽鋼金屬薄片當作可 撓曲基板以承受更高的溫度,利用簡易單層的平坦絕緣材料解決不鏽鋼金屬粗糙及導 電的問題,並製作上發光元件在相同結構下有不輸玻璃基板的效率。

參、實驗方法

3.1 實驗流程圖

3.2 元件材料

3.2.1 蒸鍍材料

(1) N,N’-dipheny1-N,N’-(2-napthy1)-4,4’-diamine (NPB):電洞傳輸材料 (2) Tris(8-quinolinolato)aluminum (Alq3):電子傳輸及綠光主發光材料(3) Tungsten oxide (WO3):p 型摻雜材料

(4) 2-methyl-9,10-di(2-naphthyl)anthracene (MADN):藍光主發光材料

o[6,7,8-ij]quinolizin-1-one (C545T):綠光客發光體材料 (6) (BUBD-1):藍光客發光體材料

(7) 4,7-Diphenyl-1,10-phenanthroline (BPhen):電子傳輸層材料 (8) Lithium fluoride (LiF):電子注入材料

(9) Cesium carbonate (Cs2CO3):n 型摻雜材料

(10) Dipotassium phthalate (PAK2) :n 型摻雜材料 (11) Indium tin oxide (ITO) : 濺鍍靶材

(12) Calcium (Ca):陰極金屬材料 (13) Aluminum (Al):陽極、陰極金屬 (14) Sliver (Ag):陽極、陰極金屬 各種材料的分子結構如下列圖示: (1) NPB (2) Alq3 (3)WO3 (4) MADN (5) C545T (6) BUBD-1 (7) BPhen (8) Cs2CO3 (9)PAK2

3.2.2 基板

(1) ITO、Al、Ag 玻璃(AUO 提供) (2) PES (購自全化科技)

(3) Stainless steel foil(工研院提供)

3-2-3 其它耗材

(1) Tungsten boat (購自偉斯) (2) N2, O2, Ar (購自洽隆)3.3 元件製作步驟

3.3.1 ITO 玻璃、SS 基板清洗

ITO 玻璃與 SS 基板在使用之前,會先經過以下的清洗程序,以去除有機、無機等 殘留物,確保表面之清潔。 (1) 將基板放入丙酮中清洗,並加以超音波震盪五分鐘,之後用 DI water (去離子水) 沖洗 (2) 將基板放入 Detergent 中清洗,並加以超音波震盪五分鐘,之後用 DI water 沖洗 (3) 將基板放入 DI water 中清洗,並加以超音波震盪五分鐘,之後用異丙醇(IPA)沖洗 (4) 將基板放入甲醇中清洗,並加以超音波震盪五分鐘,之後用氮氣吹乾,把清洗完之 ITO 玻璃基板放入烘箱以 110℃烘乾至少 30 分鐘3.3.2 PES 基板清洗

(1) 將 PES 基板放入 IPA 中清洗,並加以超音波震盪五分鐘,之後用 DI water 沖洗 (2) 將 PES 基板放入 Detergent 中清洗,並加以超音波震盪五分鐘,之後用 DI water 沖

(3) 將 PES 基板放入 DI water 中清洗,並加以超音波震盪五分鐘,之後用 IPA (異丙醇) 沖洗 (4) 將 PES 基板放入甲醇中清洗,並加以超音波震盪五分鐘,之後用氮氣吹乾,把清 洗完之ITO 基板放入烘箱以 50℃烘乾至少 30 分鐘

3.3.3 ITO 玻璃、PES/ITO 前處理

在ITO 玻璃基板置入蒸鍍機之前,還必須先放到電漿處理機中進行前處理。至於 在OLED 製程中所用的電漿前處理技術,是以氧氣當作工作氣體進行所謂乾式清洗的 動作,它的目的有三: (1) 帶電荷的氧會對 ITO 表面的針狀結晶進行物理性的撞擊,可以達到修飾表面平整 度的目的,避免尖端放電所造成的局部電場。 (2) 氧原子和氧分子合成為臭氧,而高活性的臭氧會和基板上殘存的碳氫化合物(可能 是溶劑或光阻劑)進行反應而形成水和二氧化碳,之後由真空幫浦抽走而達到清潔 表面的目的。 (3) 氧原子也會打入 ITO 的結晶之內,這樣可以提高它的氧含量並降低 Sn/In 的比值, 藉以提高功函數,達到活化ITO 的目的。 至此,我們已完成前處理步驟,接著再繼續注入 CHF3氣體於電漿處理機中進行 電漿聚合反應,此反應會將(CFx)n附著在 ITO 基板上作為電洞注入層[65],增加元件 的電洞注入能力。接下來就可以將ITO 基板置入蒸鍍機(Coater)中進行有機層和金屬層 的蒸鍍。3.3.4 PES/Metal、SS/Metal 前處理

在製作上發光元件時,陽極的金屬性質是元件好壞重要的因素之一,我們在清洗 過後的PES 基板鍍上 Al 或 Ag 金屬,其蒸鍍速率為 3~7 Å /s,厚度為 1500 Å,但 SS 基板本身具有高導電性及表面極為粗糙的特性,故在鍍上陽極金屬前必須再做前處理。SS 表面處理是由陳皇銘老師實驗室完成,經由旋轉塗佈(Spin coating)光阻劑 (EOC130B),便有平坦及絕緣的雙重效果。由於 spin coater 之真空吸力過強,造成基 板在旋塗過程中,出現因真空吸力造成基板中央之暫時性形變,以致於表面局部塗佈 不均勻之現象發生,而後改採以不鏽鋼基板下方黏貼素玻璃載體,避免直接真空吸附, 旋轉塗佈之均勻性即獲得改善。原始未處理之不鏽鋼箔之 AFM 量測結果列於圖 3-1(a),不鏽鋼箔基板表面有大於 40 nm 之表面粗糙度(Ra=47.3 nm)及大區域之峰谷形 態,研究結果發現經由一次 EOC130B 光阻劑旋轉塗佈處理後,即可有效達成表面平 坦處理,達到目標在Ra = 0.6 nm 之表面粗糙度,AFM 量測結果如圖 3-1(b)所示,所得 之表面粗糙度在1nm 左右。不鏽鋼基板經平坦化處理後鍍 Al 圖 3-1(c)(d)之表面非常 光亮,其可證明若使用金屬在此基板上,足以當作TOLED 高反射率的陽極。 (a)未平坦化 (b)平坦化 (c) 未平坦化 (d)平坦化 圖3-1 不鏽鋼基板表面性質

3.3.5 薄膜蒸鍍

我們蒸鍍所有材料都是在真空腔中,當其蒸鍍的真空度壓力範圍為1×10-3到1×10-4 Pa,即可開始蒸鍍有機材料。而有機材料加熱方式:電流通過線圈後產生熱,然後再將 熱能傳導到坩鍋上,如此一來,蒸鍍速率就不會產生大幅跳動而造成材料的浪費。通常 這種坩鍋的造型為長柱型,並在中心挖空以盛裝有機材料。我們之所以會用真空系統主 要是因為要避免水氣以及氧氣對有機層的破壞。而此真空系統 (Vacuum coater)如圖3-2 所示,並且其裝備的作用如以下的描述。圖3-2 真空腔體的示意圖 (1)Holder:將實驗的基板放於此,經由儀器的Rotate,可使鍍上的膜平整。 (2) Thickness/rate monitors:此裝置可以經由晶體振盪器偵測膜厚及鍍率。 (3) Shutter:當shutter打開時,可以鍍上我們要的有機材料,而當膜厚到我們要的膜厚時, 將shutter關閉。 (4) Crucible:我們放材料在此裝置中, 藉由鎢絲線來加熱此裝置,使得裝置中的材料因 加熱而蒸鍍在元件上。 (5) Heater:加熱器有兩種型式:一種是直流加熱器,另一種是交流加熱器。 蒸鍍完有機材料之後,接下來則是蒸鍍陰極(Al、Ca、Ag)。當要開始蒸鍍陰極時, 首先要先變換光罩(Shadow Mask),因為蒸鍍有機材料跟陰極的光罩是不同的,接著開

有機層 陰極 陽極 發光區域 使用交流電源加熱,直接沉積於基板上,Al 的蒸鍍速率為 3~5 Å /s,厚度為 1500 Å。 而在上發光中的半穿透陰極Ca/Ag 因其厚度極薄,故不可使用太高的鍍率、Ca 鍍率為 0.4 Å /s,厚度 40 Å。Ag 鍍率 1 Å /s,厚度 160 Å。玻璃、玻璃基板與可撓曲基板上的 面積為4 cm×4 cm,每個元件有四個發光點(Pixel),每個光點的面積為 3 mm×3 mm。 (圖 3-3)

圖3-3 元件發光面積示意圖

3.3.6 元件封裝

OLED 元件在長時間的操作之下,它的效率會因為產生黑點或是內部消光機制而 逐漸衰退。至於產生黑點的原因可能是由於高活性的陰極與空氣中的水份發生電解反 應所致[66],或者是水氣滲入有機層中,發生了化學反應而使得材料變質。然而,這 一部份卻可以透過更換較穩定的陰極材料或良好的封裝技術來獲得改善。 至於封裝的方法,本實驗室常用的技術為UV 封裝;顧名思義,就是使用 UV 硬 化的膠水當作接著劑的封裝技術。首先,將封裝蓋的四週以點膠機先上一圈UV 膠, 而後同元件於氮氣環境下以UV 紫外光封合,在封合的過程中,將周圍環境抽至真空 以加強封合的強度。圖3-4 為封裝單元示意圖。KEITHLEY Photo Diode Cathode Anode Device KEITHLEY Photo Diode Cathode Anode Device

圖3-4 封裝單元示意圖

3.3.7 元件特性及壽命測試

元件封裝後,在Lab VIEW 程式控制下,以 Keithley 2400 供給電流,PR-650 量測

元件光譜、亮度與色度等性質,並記錄數據。之後,將量測完的元件置入氮氣箱內,

以Photo diode 來偵測元件的光電流而以 Keithley 2400 供給固定的電流以維持同樣的電

流密度和亮度,然後在LabVIEW 程式控制下量測其元件的操作壽命,見圖 3-5。元件 的操作壽命或操作半衰期的定義為當發光亮度衰退至起始亮度的50%所需的時間。 3-5 元件穩定度測試之示意圖 UV Lamp UV hardener resin Encapsulation plate (glass) Glass Device Mask (Al foil)

3.4 使用儀器

(1) 日真 SOLCIET OLED 真空薄膜蒸鍍機 此機台具有5個真空腔體,其中第二個RGB 摻雜物蒸鍍腔體,裝置有CCD RGB對 位系統,可製作全彩面板。第四個濺鍍腔體可進行元件陽極與水氣阻絶層的製作 (2) 電漿處理器(Plasma Asher) 在電漿反應器的腔體內有兩平行板,一個連接正極;一個連接負極。導入氣體藉 由高壓電於平行板中產生電漿,進行ITO 基板的前製處理(3) 分光分度計(Colorimeter, Scan spectra PR-650)

搭配電源供應器,進而測量元件效率、電流密度對電壓特性圖、元件CIEx,y 座標

和發光光譜的量測工具 (4) 元件壽命檢測器

使用直流電系統的電源供應器,其供應電流密度可自行調變,利用 photodiode 偵 測元件的光,LabVIEW 程式加以控制和記錄元件衰退情形。

(5) 掃描電子顯微鏡(Scanning electron microscope, SEM) 高倍率放大觀察元件、薄膜等微細結構或剖面結構 (6) 原子力顯微鏡(Atomic Force Microscope, AFM)

利用探針與樣本間的相互作用力,此一作用力受探針與樣本間距離之影響,由於 懸臂樑為彈性體,當作用力變化時,懸臂樑亦隨之彎曲、變形。以低功率電射光打在

懸臂末端上,電射反射的雷射光角度的變化, 感光二極體之電流也隨之不同,藉由量

測電流的變化,可推算出懸臂被彎曲或歪斜的程度,經輸入電腦計算,可產生樣品表 面三維空間的影像。

(7) 可見光譜儀(Visible spectrometer) Lambda 25 分析樣品的穿透和吸收率

(8) 四點探針(four point probe) NAPSON RT-7

(9) 薄膜測厚儀(alpha-step) 薄膜厚度,表面圖形量測

肆、結果與討論

4.1 透明導電薄膜

最常被當做陽極導電體的金屬氧化物是氧化銦錫(Indium Tin Oxide, ITO),ITO 的功

函數是在 4.5 eV-5.1 eV 左右[67],它是相當穩定,導電(1×10-3~7×10-5 Ω·cm)而且透光 (~90%)的材料,因此非常適合用來作為陽極的導電材料,所以在 OLED 或是其他的電 子元件中被廣泛地使用[68]。。ITO 薄膜的製作方式,一般用的是濺鍍(Sputter)[69,70] 方式。ITO 靶材的組成為 In2O3摻雜 10%的 SnO2,因為 In 具有 3 價,當置換成摻雜的 Sn 時,會產生 n-doping 的效果,降低薄膜的電阻。此外薄膜內氧空陷形成時,每產生 一氧空缺便會多出二個電子,因此提高了載子濃度,降低薄膜的電阻。當氧濃度過高時, 氧空缺便會減少,因此載子的濃度跟著降低,而造成薄膜的電阻率升高[71,72]。

為了濺鍍出良好的ITO 導電薄膜,我們使用射頻 (Radio frequency, RF) 濺鍍法成

膜,靶材與基板距離15.5 cm,背景壓力低於 1×10-4 Pa,機台隨著功率瓦數增加,沉積

速率和基板溫度也跟著上升,故我們研究ITO 薄膜的特性時,將此功率定為 300 W,我

們定氬氣(Argon, Ar)流量為 27 sccm,此時腔體內壓力為 0.54 Pa,每次濺鍍前先空打半 小時,是為了清潔腔體及靶材,接著決定出射頻濺鍍機台的功率、時間和厚度的關係, 基板濺鍍時並無加熱,過程中所觀察到的基板溫度都低於 50℃,且為了使其實驗數據 有比較性,我們先比較各個不同厚度的 ITO 薄膜性質,再製作元件於 PES 基板,並與 玻璃/ITO 元件性質做對照。 在功率300 W,Ar流量為27 sccm下,所得到的RF濺鍍時間與成膜速率關係如圖4-1 所示,可發現其圖形約為一條正比的斜直線,經由線性回歸計算出ITO厚度為130 nm、 150 nm、200 nm濺鍍時間需各花607 s、701 s、936 s,而穿透率則是由可見光譜儀得到(圖 4-2),其他薄膜性質經由AFM、可見光譜儀、四點探針、α-step、霍爾效應量測得出(表 六),

圖4-1 濺鍍時間與成膜速率關係圖 圖4-2 不同厚度ITO之穿透率

表六 不同厚度ITO薄膜性質 Thickness (nm) Resistivity (×10-4 Ωcm) Mobility (cm2/Vsec) Concentration (1021/cm3) Roughness (nm) Transmittance(%) (λ= 550 nm)

130 5.8 184 0.06 1.19

80

150 5.7 22.2 0.5 1.49

87

200 5.3 1.7

7

1.10

76

電阻率(Resistivity, ρ)可由公式 ρ=2πs(V/I)得到,此式為理想的量測狀態,必須要 再考慮修正係數 (Correct factor, F),修正係數包含樣品的邊緣效應、厚度效應、探針位 置效應,故此式修正為ρ=2πs(V/I)F,而當樣品薄膜厚度t小於探針的間距s時,修正係數 2ln(2) t/s F= ,將F代入上式得 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = I V 4.532t I V ln(2) t π ρ = Rs × t得到,其中Rs為薄膜片電 阻,t為薄膜厚度, 不同厚度的ITO薄膜在可見光區穿透率如圖4-2,在波長550 nm時厚 度200 nm的ITO薄膜穿透率是76%,其載子濃度高,而電阻率比其它厚度的ITO膜薄低(5.3×10-4 Ω·cm),並且薄膜的方均根(Root mean square, RMS)粗糙度在面積3μm × 3μm (如

表五所示)為1.1 nm,已達到我們預設1 nm左右的要求。選此厚度當作元件陽極,製作下 發光綠光元件於PES基板上,元件蒸鍍時有機層和陽極、陰極時都是在腔體內移動,並

無另外破真空,其結構為Flexible device A(FD-A):PES/ITO (200 nm)/O2/CFx/NPB (60

nm)/Alq3:C545T (1%, 37.5 nm)/Alq3 (37.5 nm)/LiF (1 nm)/Al (150 nm)並與相同結構的玻

璃元件Device B(D-B)比較。 100 120 140 160 180 200 220 240 260 7 10 13 16 19 22 Time (min) th ic kn ess ( nm ) 300 350 400 450 500 550 600 650 700 0 20 40 60 80 100

PES/ITO 130 nm bare Glass PES/ITO 150 nm bare PES PES/ITO 200 nm Glass/ITO

Transmit

ta

nce (%)

(a) (b)

圖4-3 (a)元件結構圖 (b)元件FD-A與D-B J-V曲線

表七 20 mA/cm2下FD-A、D-B元件性質

Voltage (V) Yield (cd/A) Luminance (cd/m2

) Pow. Eff. (lm/W) E.Q.E. (%)

FD-A 7.1 15.4 3081 6.8 4.1 D-B 6.6 13.8 2755 6.6 3.7 由圖4-3可看出我們自行濺鍍ITO在PES基板上的綠光元件電壓還是比玻璃ITO高, 但發光效率和功率效率比玻璃好(表七),接著我們將ITO濺鍍於SS基板上,一開始我們 想利用SS基板表面當作反射上發光元件的反射層,但發現SS本身的粗糙度不好,造成反 射率不佳,上了光阻(Photoresist, PR)平坦層反射率也是沒有起色,且濺鍍ITO時可能會 影響到光阻平坦層的結構,使得反射率更差(4-4(a)),由圖4-4(b)可看出SS/PR/ITO反射率 在可見光區太低都只有35%以下,故考慮利用熱蒸鍍的方式將金屬鍍在基板當作反射 層,若使用金屬來當基板的陽極,功函數和電性將與ITO薄膜不同,我們將會比較不同 的電洞注入層、電子注入層、半穿透陰極及覆蓋層,以達到高效率的上發光元件。 (a) (b) 圖4-4 (a)SS/PR/ITO的AFM圖(RMS = 8.8 nm ) (b)SS基板反射率 2 4 6 8 10 12 0 50 100 150 200 Curr ent D e nsity ( m A/cm 2 ) Voltage (V) FD-A D-B 450 500 550 600 650 700 0 5 10 15 20 25 30 35 40 45 50 Re flectan ce (% ) Wavelength (nm) SS SS/PR SS/PR/ITO

4.2 陽極金屬

傳統OLED 的陽極通常都是由高功函數的材料所組成的,而在上發光元件中,功 函數和反射率是選擇何種材料當作陽極的重要因素。因上發光元件的效率往往由陽極 的反射率來決定。在此我們選擇使用Ag 和 Al 當作上發光的陽極,Ag 和 Al 在可見光 區的反射率都高達90%以上。且由於塑膠基板的阻隔水氧的能力差,若將 ITO 替換成 金屬當作陽極,可減緩從塑膠基板端滲透到有機層的水氧,此外由光學性質來比較, 當基板為SS 時,光線還需經過 ITO 薄膜及 PR 到 SS 基板表面,其間就會多了 ITO 薄 膜和PR 層造成的光學損耗,但若在 SS/PR 上方鍍金屬當作反射層,光線到達金屬表 面便反射回去,因而減少了其間的損耗,另外基板本身平整度的好壞也會影響到反射 率,圖4-5 為 SS/PR 的 AFM 圖,可看出 SS 表面藉由塗佈平坦層已達到粗糙度 RMS 為1.7 nm,再鍍上 Ag,RMS 增加為 3.7 nm。而圖 4-6 為 Ag 在 SS/PR 基板上的 SEM 圖,圖4-7 可知長在 Ag 反射率比 SS/PR/ITO 基板上的高。 (a)(b) 圖4-5 (a)SS/PR的AFM圖 (b) SS/PR/Ag的AFM圖 圖 4-6 SS/PR/Ag 的 SEM 圖

圖 4-7 SS/PR/Ag 與玻璃/Metal 的反射率

4.3 電洞注入層

雖然Ag、Al 的反射率都達 90%以上,但是功函數與 ITO 相比稍低,因此通常需 要搭配合適功函數的材料,有些研究是將高功函數的ITO 濺鍍在陽極金屬上,或者用 合適的電洞注入材料,可以使操作電壓降低或增加電洞注入電流。[73] 除了利用能階的匹配外,將電洞傳輸層摻雜氧化劑如WO3,可以造成 p 型摻雜效 果,此 p 型摻雜層可以當作有效的電洞注入層,在電洞傳輸層形成自由電洞,因而增 加電洞傳輸層的導電度[74]。而且摻雜會使得能帶彎曲(Band bending),如圖 4-8,使得 電洞有機會以穿隧(Tunneling)的方式注入,造成近似歐姆接觸[75]。 圖4-8 p型摻雜層與電極間的能階示意圖 450 500 550 600 650 700 750 50 60 70 80 90 100 Glass/Ag Glass/Al SS/PR/Ag Refl ectance (%) Wavelength (nm)另一種幫助電洞注入的方法,是於陽極上蒸鍍一層非常薄(0.5~數個 nm)的絕

緣物質,文獻中亦稱作緩衝層(Buffer layer),如 SiO2 [76]、CFx[77]、Teflon[78]、

SiOxNy[79]、LiF[80]等,皆可以改進電洞注入效率降低驅動電壓,但這些緩衝層均有

一個最佳厚度,超過此一最佳厚度後,驅動電壓反而會上升。通常要增加電洞注入電

流即增加亮度強度必須在緩衝層小於 1 nm[81],但是電壓並沒有大幅度的降低[82],

2002~2004 年 CuOx和NiO 被成功地應用在 HIL[83(a-d)],其操作電壓降約 3-4 V 及功

率效率增加,但由於 CuOx的最佳厚度為 5 nm[84],光學穿透率並沒有很高,導致很 難去了解其元件光學性質[76(a)],而 WO3在可見光區本身具有很高的穿透度和高功函 數,J. Li 等人研究 WO3在可見區其穿透率的量測,圖4-9(a)發現當 WO3鍍1 nm 與 5 nm 其穿透率並無很大的變化,即使厚度到了50 nm,其穿透率大約在 70%左右。圖 4-9(b) 為經過450℃退火 1 小時後的穿透率量測結果[85]。故在本論文中將使用單層 WO3和 NPB 摻雜 WO3當作電洞注入層,當作我們雙層HIL 的材料。 圖4-9 不同厚度 WO3穿透率(a)無退火(b)退火後 2006 年 Hsieh 發現隨著 WO3的摻雜濃度增加,其在NPB 的電阻值會降低,並且 使 NPB 在無外加偏壓下材料本身的自由載子濃度變高,由這結果我們可以知道,將

![圖 4-7 SS/PR/Ag 與玻璃/Metal 的反射率 4.3 電洞注入層 雖然 Ag、Al 的反射率都達 90%以上,但是功函數與 ITO 相比稍低,因此通常需 要搭配合適功函數的材料,有些研究是將高功函數的 ITO 濺鍍在陽極金屬上,或者用 合適的電洞注入材料,可以使操作電壓降低或增加電洞注入電流。[73] 除了利用能階的匹配外,將電洞傳輸層摻雜氧化劑如 WO 3 ,可以造成 p 型摻雜效 果,此 p 型摻雜層可以當作有效的電洞注入層,在電洞傳輸層形成自由電洞,因而增 加電洞傳輸層的導電度[7](https://thumb-ap.123doks.com/thumbv2/9libinfo/8039368.161808/54.892.239.649.132.449/在陽極金屬上或者合適電洞注入材料可以使操作電低或雜層可以當作.webp)