國 立 交 通 大 學

機械工程研究所

碩士論文

一種具有油壓傳動之油電混合動力車之設計開發與實驗

The design and construction of a hybrid powered vehicle with

hydraulic transmission

研 究 生: 鄒孟諭

指導教授: 秦繼華 教授

一種具有油壓傳動之油電混合動力車之設計開發與實驗

The design and construction of a hybrid powered vehicle with

hydraulic transmission

研 究 生:鄒孟諭 Student:Meng-Yu Tsou 指導教授:秦繼華 博士 Advisor:Dr.Jih-Hua Chin國 立 交 通 大 學

機械工程研究所

碩士論文 A ThesisSubmitted to Institute of Mechanical Engineering College of Engineering

National Chiao Tung University for the Degree of

Master of Science in

Mechanical Engineering September 2008

i

一種具有油壓傳動之油電混合動力車之設計開發與實驗

研究生:鄒孟諭 指導教授:秦繼華 國立交通大學機械工程研究所摘 要

本文以實作的方式自行製作一台油電複合動力系統與油壓傳動車,研 究其系統配合的優缺點,在所開規格下測試其系統的動力性能,分析造成 動力計算值與實測值差異的原因,及以油壓迴路作為傳動系統的設計方式。The design and construction of a hybrid powered vehicle with hydraulic transmission

Student:Meng-Yu Tsou Advisor:Jih-Hua Chin

Institute of Mechanical Engineering National Chiao Tung University

ABSTRACT

This paper studies about manufacture a vehicle which made up of electric hybrid system and hydraulic transmission, analyze the advantages and disadvantages of this system, test the power performance of the hybrid system in particular

specification, find out caused the difference with calculated values and the

iii

誌 謝

時間過得真快,兩年的時間過去了,感謝交通大學提供了一個絕佳的研 究與學習的環境,讓我在這裡學了不少東西,也認識了不少人,感謝我的 指導教授秦繼華耐心的教導,教導我研究的方法與研究的方向,感謝實驗 室的同學偉源、奕承、子傑、monk、安東尼及學弟賈許、翊凡,沒有你們 花了九個月時間的全力幫助完成實驗車輛,以我一人之力是無法完成的, 也要感謝電控系所 Hoppy 等十位同學的幫忙完成電路控制,最後感謝父母 的栽培,在我學習的路上不時給予教導,並且在經濟上讓我無後顧之憂。目 錄

中文摘要………i 英文摘要………...………ii 誌謝………..iii 目錄………..iv 表目錄………viii 圖目錄……….….x第一章 緒論………1

1.1 前言………1 1.2 研究動機………4 1.3 實驗規劃………6第二章 文獻探討………8

2.1 油電動力混合車發展回顧………8 2.2 液壓技術回顧………9第三章 油壓傳動系統………11

3.1 油壓傳動系統………11 3.2 油壓迴路規劃………12 3.3 油壓傳動元件………12v 3.5 鋁板介面………16 3.5.1 離合器………17 3.6 理論值計算………18 3.6.1 規格表………18 3.6.2 車輛啟動所需之最小輪扭力………19 3.6.3 油壓系統之輪扭力………20 3.6.3.1 起步時之輪扭力………20 3.6.3.2 引擎動力介入後之扭力………20 3.6.4 輪胎與地面的最大抓地力………21 3.6.5 動力理論值………21

第四章 油電複合動力系統………23

4.1 複合動力系統的種類………23 4.1.1 混聯式混合動力………23 4.1.2 串聯式混合動力………25 4.1.3 並聯式混合動力………26 4.2 電動馬達與引擎扭力特性………27 4.3 引擎與馬達搭配方式………28第五章 實驗結果………29

5.1 加速性能………295.1.1 引擎與馬達的搭配………29 5.1.2 油壓電磁閥………30 5.1.3 響應延遲………30 5.1.4 驅動器使用的限制………30 5.2 油壓傳動之缺點………31 5.2.1 漏油………31 5.2.2 氣泡排除………31 5.2.3 液壓油清潔維護………31 5.2.4 液壓油溫度………32 5.3 實驗結論………32 5.4 車輛規格………33

第六章 未來研究方向………34

6.1 油壓傳動系統………34 6.1.1 前驅模式………36 6.1.2 後驅模式………37 6.1.3 四驅模式………38 6.1.4 倒車模式………39 6.1.5 動力回充模式………40 6.2 動力系統………41vii

6.3 多檔位設計………42

第七章 結論………47

參考文獻………48

表 目 錄

表 3.1:引擎規格表………18 表 3.2:馬達規格表………18 表 3.3:油壓馬達及幫浦規格………19 表 3.4:各種路面之滾動摩擦係數[1]………19 表 3.5:動力理論值計算………22 表 5.1:車輛規格表………23 表 6.1:油壓泵規格………43 表 6.2:油壓傳動操作模式………45 表 6.3:檔位動力理論值………46ix

圖 目 錄

圖 1.1:動力驅動與動力回充示意圖………4 圖 1.2:實驗規劃………6 圖 3.1: 油壓迴路………12 圖 3.2:行星齒輪組………14 圖 3.3:行星齒輪座………15 圖 3.4:鋁板介面元件配置………16 圖 3.5:離合器………17 圖 4.1.1:混聯式動力系統[3]………23 圖 4.1.2:串聯式動力系統[3]………25 圖 4.1.3:並聯式混合動力系統[3]………26 圖 4.2:引擎特性圖 [9]………27 圖 4.3:電動馬達特性圖[8]………27 圖 4.4:動力單元………28 圖 5.1:完成之實驗車………29 圖 6.1:油壓傳動迴路………34 圖 6.2:前驅模式………36 圖 6.3:後驅模式………37 圖 6.4:四驅模式………38圖 6.5:倒車油壓迴路………39

圖 6.6:動力回充模式………40

圖 6.7:動力控制模式………41

1

第一章 緒論

1.1 前言: 近來國際油價漲幅不定,且中國與印度等大國的崛起,石油需求大增, 然而地球上剩餘的石油估計僅能再開採四十年便無石油可使用,加上以石 油為燃料所排放出的氣體,會污染空氣,甚至造成地球暖化,因此環保與 節能是當今全球的議題,對世界各國的汽車大廠來說,以替代燃料或改採 電動方式應該是必然的趨勢,可替代的燃料目前有液化天然氣、壓縮天然 氣、氫氣、液化石油氣、甲醇、乙醇等,然而就目前為止,電動車在實用 上仍有許多不足之處,像是續航力差、動力性能低、充電時間長、電池壽 命短、車輛價格高等,在這內燃機引擎進化到完全電動技術的過渡期間, 於是產生了油電混合車,所謂的油電車,是以電動馬達與引擎做為共同的 動力來源,電動馬達以鎳氫電池、鋰電池或鉛酸電池等,作為車輛動力來 源,而引擎則是以汽油或柴油為燃料,另外為了解決引擎動力與行車舒適 度面臨衝突,一般電動馬達與汽油引擎的複合動力協同驅動(Hybrid Synergy Drive HSD),其系統運作可分為五個階段,第一階段:汽車起步 及低中速行駛時,因汽油引擎在起步時需要的高扭力輸出及轉速變化會造 成較低的效率及較多的污染。另一方面,由於反向電動勢的作用,電動馬 達在低轉速的效率反而較高。電動馬達可以穩定的維持高扭力輸出,因此 起步時可用電動馬達作為動力來源,由電池提供所需之電力,可以減少能源消耗,降低廢氣排放;第二階段、進入一般行駛狀況後,車行速度已逐 漸提高,系統可透過駕駛踩踏油門的力道,綜合協調使用電動馬達及汽油 引擎來驅動汽車,以達到最佳運作效率,讓汽油保持最低消耗;第三階段、 遇到急加速及高速行駛時,系統可偵測到駕駛者踩踏油門踏板的力道加 強,電池會提供額外的電力給電動馬達,因而讓引擎與電動馬達同時發揮 最大性能;第四階段、遇到減速及煞車時,系統可偵測到油門踏板的力道 已大幅降低,因而讓引擎與電動馬達暫時停止驅動,同時利用車輪轉動的 動能帶動電動馬達產生電力,並回充貯存在電池中,電池電力不須由外界 補充;第五階段、車輛處於靜止狀態時,引擎會自動停止,如此內燃機不 會在靜止狀態時空轉,徒然產生無謂的廢氣。 油電混合車是近 10 年才得以量產化,其優點是省油與降低汙染,在人 口稠密的大城市中表現尤為突出,一些繁忙的路段行駛時間幾乎與等待的 時間差不多,不僅浪費了能源、汙染了空氣也傷害了市民的健康,如能在 市區改駕油電混合車,在僅用電動馬達驅動的情況下,不僅沒有廢氣排放、 能源消耗外,也能完全靜音,如此一來將能大幅改善市區的生活品質。 油壓傳動系統中的油壓(hydraulics),是指由油所供給之壓力,有水 力作用的意思,亦可稱為壓力能,是以液體為工作介質,靠液體壓力傳遞 能量的流體傳動,通常由油壓幫浦,將機械能轉變為流體能量,通過管道

3 輸送到工作地點,經由控制閥依特定之目的調整其壓力、流量與方向,再 運用適當之制動器轉換回機械能的一種行使一連串動力變換與傳達的設 施。現今雖已走入了二十一世紀,進入了 e 世代,最新的工程科技都以電 為主,但油壓技術在日常生活中的應用依然廣泛,不管是地面上的土木營 建機具、運輸機械、船舶機械與醫療器材或是空中的飛機或太空梭等,皆 有應用,在工廠內,油壓更是被廣泛的應用,如各類的工作母機、壓鑄機、 成形機、自動輸送機等,使產業界能經此途徑達到低成本自動化的目的。

1.2 研究動機: 油電混合技術在這幾年因為環保與節能等議題下,經過國際汽車 大廠的積極開發,技術已趨於成熟,而油壓傳動系統也早已有人使用,油 壓傳動的優點是可以使引擎保持定轉速,也可使車輛傳動系統轉動慣性降 低,如果以油電複合動力系統搭配油壓傳動系統,其性能如何還未曾出現 相關的文獻,故本實驗提出,以油壓傳動系統結合油電動力系統做實驗, 探討在油壓傳動系統下之動力系統與設計方式。 結合此二系統將有許多的優點,因油電動力系統中的電動馬達也可作為發 電機,故有電力回充功能,其流程如圖 1.1 圖 1.1:動力驅動與動力回充示意圖 當煞車時,可經由輪胎上的油壓馬達反推幫浦帶動電動馬達發電,且 油壓系統傳動可在輪胎煞車時儲存液體壓力能,具有出力大、震動小、動

5 作滑順、耐久性高、迴轉慣性小、重量輕、無機件間之接觸點摩擦損失等 優點,故此種混合動力可以有兩種動力回充方式,此外,在引擎與馬達之 間將架設一鋁板齒輪組,可作離合器與減速齒輪功能,引擎與電動馬達將 共同推動同一根動力輸入軸作為動力來源,帶動油壓泵,傳輸流體力到四 個輪胎上的油壓馬達,將流體力轉回機械力驅動輪胎,在動力系統部分, 引擎與電動馬達可維持定速迴轉,以期獲得最大扭力輸出、減少能源消耗 與簡化系統控制。

1.3 實驗規劃與本文架構: 圖 1.2:實驗規劃 圖 1.2 為實驗規劃流程圖,為動力系統及傳動系統之架構流程,由動 力系統開始架設,而後連結至傳動系統、配置油壓系統迴路,最後使用電 磁閥來控制整個油壓系統,車輛完成後為線控車輛,是以電子訊號控制車 身動態。

7 第二章『文獻回顧』:描述油壓傳動技術與油電複合動力車發展的回顧。 第三章『油壓傳動系統』:對於車輛傳動系統的設計方法、傳動方式及 動力的計算方式。 第四章『複合動力系統』:說明油電複合動力的種類以及電動馬達及引 擎的特性。 第五章『實驗結果』:針對實驗規劃的系統組裝後測試的結果及探討造 成理論與實際產生差異的原因。 第六章『未來研究方向』:針對可改良的部分提出具體改良的方法以及 提出新的油壓傳動設計方式。

第二章 文獻回顧

2.1 油電動力複合車發展回顧: 一八九九年,斐迪南‧保時捷製造出第一輛混合動力的車輛,而大量生 產的混合動力車則要在二十世紀九零年代才出現,HONDA、福特、賓士、保 時捷等國際汽車大廠都有開發油電混合車,但 TOYOTA 的開發最為成功,於 七零年代即發表了第一台整合引擎和電動馬達的汽車(S800/Century)。 80 年代開始研究電動車的實用性,並為第一款可大量生產 HYBRID 的車款做 準備。90 年代,二氧化碳的過量排放,已被視為引起全球溫室效應的主要 因素之一,促使 Toyota 加速研究 HYBRID 汽車的可行性,更奠定 Toyota 生 產 HYBRID 車輛的研究方向。1997 年 Toyota 發表了第一代 Prius,全世界 第一台正式量產的 HYBRID 車輛,提供優異的排放表現。第一代 PRIUS 的研 發以環境保護為優先。 第二代則以 HSD 油電複合動力為基礎,根據經濟部能源局公布的車輛油耗 指南,平均每公升汽油可行使 24.7 公里[3],比傳統汽油車的油耗量節省 50%,並能完美切換汽油及電力兩種動力,提供更大爆發力。電動馬達的最 大扭力為 40.8 kgf-m[2],若與引擎配合則高達 48.7 kgf-m[2],且 0~100 km 加速只要 10.9 秒[2],在排氣方面,Prius 的 CO2 排放量為 104 g/km[2]。9 2.2 油壓技術回顧: 1650 年,法國人帕斯卡(Pascal)首先提出了靜止液體中壓力傳遞 的基本規律──帕斯卡定理,為液壓傳動奠定了理論基礎[5]。1795 年,英 國人布拉默(Brama),創製的水壓機,是以水為工作介質的液壓傳動[4]。 19 世紀後,發展了以水為介質的液壓機械和元件,主要用於船舶機械和起 重機上。由於純水存在黏度低、潤滑性能差及易結凍、沸點低易汽化等缺 點,直至 20 世紀初葉,才改以油為介質的液壓機械,由於油具有黏度大、 潤滑性能好、防鏽、相容性好等優良性能,是一種比較理想的液壓傳動工 作介質,而且耐油合成橡膠密封材料的問世有效地解決了密封和洩漏問 題,克服了水壓傳動技術的許多缺點,使液壓元件和系統的性能大大提升, 極大地推展了液壓傳動技術的發展。第二次世界大戰後,電液伺服閥的出 現使液壓伺服系統得到了新的發展,除液壓元件大型化、高壓、微型化及 電腦技術、訊息技術、微電子技術、液壓技術融為一體外,也把電子控制 和液壓傳動結合起來,開闢了液壓傳動應用的新領域。 通常液壓的運用可分為兩大類: (一)、以力的傳達為主要目的:作為靜力傳達的機構,如油壓千斤頂。 (二)、以傳達動力至各種運動系為主要目的:行進給運動的機構,如一般 機械傳動機構。

優點: 1、 體積小出力大。 2、 容易防止過負荷。 3、 可無段變速,動作滑順。 4、 可反轉性 5、 耐久性高 6、 易於自動化 缺點: 1、 配管工作較配線困難。 2、 溫度改變,黏度也會改變,影響出力效率 3、 油的流速有限。 4、 接合處有漏油之虞,且壓油為可燃性。 5、 油中含有氣泡,將引起油壓裝置動作不良。 6、 油中含雜質時,易損害元件,引起故障,故系統中需有過濾器, 去除油壓中雜物。 7、 每一次的流體力與機械力之間的轉換,都會損失能量。

11

第三章 油壓傳動系統

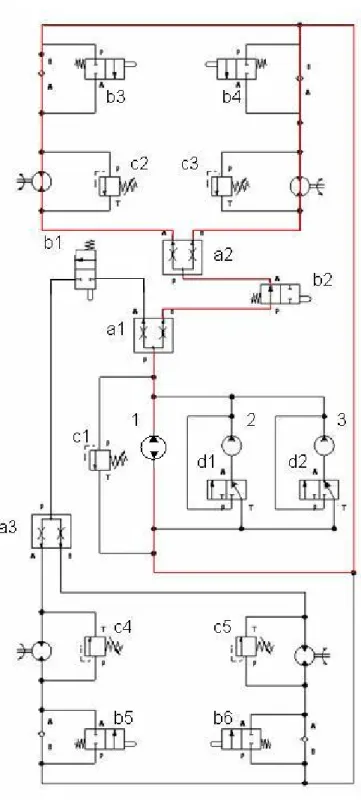

3.1 油壓傳動系統: 為了使引擎的轉速可以與車速匹配,引擎輸出動力必須經過齒輪變速 箱。在低速時轉換成大扭力低轉速以利加速,在高速時轉換為高轉速以響 應車速。換檔時必須借助離合器,自排的車輛另外還需加裝扭力轉換器, 以將引擎的動力平順的傳送到自排變速箱,傳動的部分是以鋼鐵作為傳動 軸,經由齒輪轉換方向到各輪傳動軸帶動輪胎,過彎時內輪與外輪因為半 徑不同,內、外輪速度要保持相同,必須要裝設差速器,如此一來,車重 將會造成引擎的負擔,所有迴轉的部件都有慣性力,在高速時會大幅的降 低傳動效率,部件齒輪間的接觸點也會有摩擦力的損失。實作車輛將改裝 成油壓傳動系統,可將離合器、變速箱、扭力轉換器由一鋁板介面取代, 僅需裝設油壓幫浦、油管、作動閥及油壓馬達。3.2 油壓迴路規劃: 圖 3.1:油壓迴路 為避免不必要體積與重量負擔,此油壓迴路設計以簡單方便配置為取 向,用以達到傳動為目的,探知實驗傳動結果,因而僅具有前進及空轉兩 檔位功能。 3.3 油壓傳動元件: 油壓迴路系統一共僅使用六個元件,其中四個動力元件,兩個方向控 制元件,四個動力元件中兩個作為油壓泵使用、兩個作為油壓馬達使用, 容積皆為 24.6(c.c/rev),方向控制閥通電時為雙通,在空轉檔位使用,不 通電時為封閉,在前進檔位時使用。油壓泵的最大工作壓力為 210 (kg/ ),扭力為 6.64(kg-m),如需加強扭力需使用高壓油壓泵再經過變 速方能提升油壓傳動系統之扭力。

13 3.4 行星變速齒輪: 行星齒輪組如圖 3.2,由外齒環、行星輪、太陽輪及將行星輪連結在 一起的行星架所構成,其中外齒環、行星架或太陽輪都可輸入軸或輸出軸, 在此三部件都不固定的情況下為空轉狀態,如外齒環或太陽輪其中任一固 定,則能產生一固定傳動比,例如:以太陽輪為輸入軸,行星架為輸出軸, 在外齒環固定時,即能產生一固定傳動比,是故一個行星齒輪可以有兩個 傳動比。 此元件的設置可使油壓傳動系統的扭力提升三倍。在油壓馬達輸出與 輪胎傳動軸之間,裝設一行星齒輪減速座,將油壓馬達的輸出動力固定於 行星架,使用 2:1 的太陽輪與行星輪的半徑比,達到 3:1 的減速比(如圖 3.2)。

圖 3.2:行星齒輪組 下列算式證明太陽輪轉速三倍於行星架: :太陽輪轉速 行星輪轉速 :行星架轉速 證明: =3 =2 (2.1) 2 (2.2) (2.1)代入(2.2)後可得 2 故

15 又 ( ) (2.3) (2.3) 整理後 將(2.1)代入後,可得 =3 圖 3.3 為裝置在車輛上的行星齒輪座。 圖 3.3:行星齒輪座

3.5 鋁板介面: 圖 3.4:鋁板介面元件配置 電動馬達最高工作轉速為 1200RPM、油壓泵最高工作轉速為 3000RPM 及 引擎設定最大工作轉速為 8000RPM,為使兩動力源之間與油壓泵轉速能夠搭 配,因而設此三層鋁板作為搭配介面,其間裝設變速齒輪、離合器、油壓 缸、固定間距用鋁塊、鏈條及鏈條緊迫器。根據引擎、電動馬達及油壓泵 的最大轉速,設定齒輪比為 8000:1200:3000,第一個區間為引擎搭配電 動馬達的變速介面,齒輪比為 6.67:1,第二個區間為電動馬達搭配油壓泵 的變速介面,齒輪比為 1:2.5。

17 3.5.1 離合器: 圖 3.5:離合器 其使用方式為在第二層與第三層鋁板間,使用一傳動齒輪,不接合時, 僅馬達單獨出力,接合時則協力推動車輛,其接合推力是靠油壓缸推動傳 動齒輪使其接合,其運作方式為;在馬達與引擎轉速能配合時,經由通電打 開離合器電磁閥,手動壓下一端之油壓缸,將油之壓力推動另一端之油壓 缸,將傳動齒輪推進第二層鋁板,則可接收來自引擎的傳輸動力,達成引 擎與電動馬達共同出力。中間部分即為離合器咬合時的接觸面。

3.6 理論值計算: 3.6.1 規格表: 引擎規格: 型號 VTR-250 總排氣量 249 cc 壓縮比 11:1 最高馬力 32hp/10500rpm 最大扭力 2.4kg-m/8500rpm 表 3.1:引擎規格表 馬達規格: 類別 永磁式無刷直流馬達 工作電壓 230V 額定電流 60A 額定轉速 1200 RPM 額定輸出扭力 10kg-m 額定輸出功率 15kw 表 3.2:馬達規格表

19 油壓馬達及幫浦規格: 容積 工作壓力 扭力 最大轉速 24.6 C.C 207 bar 6.64 kg-m 3000 RPM 表 3.3:油壓馬達及幫浦規格 滾動摩擦係數表[1]: 滾動摩擦係數 性質

0.0002~0.001 Railroad steel wheel on steel rail 0.010 to 0.015 Ordinary car tires on concrete 0.02 Car on stone plates

0.03 Car/bus on tar/asphalt 表 3.4:各種路面之滾動摩擦係數[1] 3.6.2 車輛啟動所需之最小輪扭力: 由表 3.4[1]得知一般路面滾動摩擦係數μ為 0.03;車重 W 為 500kg; 車輪半徑 r 為 0.315;F 為輪胎與地面的摩擦力; N 為單位力量牛頓;T 為 扭力 W=mg=500∙9.81=4905(N) F=μW=147.15(N) T=F∙r=46.35(N-m)=4.725(kg-m)

3.6.3 油壓系統之輪扭力計算: 因電動馬達可在低轉速時發揮扭力特性,故設定時速 0~20km/h 時, 由電動馬達獨自推動車輛,至時速 0~20km/h 後,引擎介入扭力輸出,共 同出力至最大時速 120 。 3.6.3.1 起步時之輪扭力: 油壓幫浦扭力為 6.64(kg-m),電動馬達所提供扭力為 10(kg-m)經由 升速 2.5 倍降為 10 =4(kg-m),又行星齒輪減速比為 3:1,故輪扭力 為 3=12(kg-m)。 而 12 (kg-m) 4.725(kg-m),油壓傳動系統動力可順利推動車輛。 3.6.3.2 引擎動力介入後之扭力計算方式: 引擎扭力輸出最大值為 2.4kg-m,經由變速齒輪減速 6.67 倍後扭力提 升為 16kg-m,混合電動馬達動力後扭力為 16+10=26kg-m,再升速 2.5 倍後, 扭力降為 10.4kg-m,推動油壓幫浦後再經由行星變速齒輪可將扭力提升至 31.2kg-m,此值為此台車設計的最大扭力輸出值。

21 3.6.4 輪胎與地面的最大抓地力計算: 輪胎與地面的動摩擦係數設為 0.8: F=μW=0.8 500 9.81=3924(N) 故摩擦力 F 大於 3924(N)時才有可能產生打滑。 3.6.5 動力理論值計算: 時速 0~20 : 20 =20 =5.55 m/s 電動馬達輸出扭力為 10kg-m,經由變速齒輪升速 2.5 倍,扭力降為 4kg-m, 再經由行星齒輪組扭力提升 3 倍,因此輪扭力 T 為 12(kg-m) 摩擦力:F=

=

=373.715(N) 加速度:a==

=0.747 所費時間:t==

=7.43(s) 行走距離:S= a = (0.747)( )=20.62(m) 時速 20~120 : 120 =120 =33.3 此時引擎動力介入,輪扭力值:T=31.2kg-m摩擦力:F=

=

=971.66(N) 加速度:a==

=1.94 所費時間:t==

=17.18(s) 行走距離:S= a = (1.94)( )=286.3(m) 如表 3.5: 時速 加速度 時間 s 距離 m pump 轉速 rpm 馬達轉速 rpm 引擎轉速 rpm 0~20 0.747 7.43 20.62 0~505 0~253 0~1695 20~120 1.94 17.18 286.3 505~3032 253~1200 1695~8000 表 3.5:動力理論值計算23

第四章 複合動力系統

所謂的複合動力車,2003 年聯合國將「複合動力車」的定義規定如下: 為了推動車輛的革新,至少擁有兩個能量變換器和兩個能量儲存系統的車 輛稱之[2]。 4.1 混合動力系統的種類: HYBRID 系統可分成三個主要種類,包括: 4.1.1 混聯式混合動力[2]: 圖 4.1.1:混聯式動力系統[2] 利用電動機和發動機來驅動車輪,並可用發電機來發電及自行充電。混聯式系統(Series Parallel HYBRID System),使用電動馬達、引擎、或 兩者同時運作為動力來源。由於混聯式系統已把發電機整合在內,因此系 統可根據行車狀況,在行駛中同時為 HYBRID 電池充電[2]。

系統的基本的組分包含(1) 電動馬達 (Electric Motor);(2)引擎 (Petrol Engine);(3)發電機 (啟動馬達) (Generator);(4)動力分配系統 (Power Split Device);(5)電力控制系統 (Power Control Unit:

inverter/converter);(6)HYBRID 電池 (Nickel -Metal Hydride

Battery);(7) 減速齒輪軸(Regenerative Braking System)。動力分配裝 置 (Power Split Device) 除了可將部分引擎所產生的動力驅動車輛,更 可把剩餘的動力轉換成電能傳送至電動馬達、發電機為 HYBRID 電池充電 [2]。 混聯式系統同時運用電動馬達在汽車低速運行時有效率輸出的特性,及當 引擎在高速運行時低油耗的特性。換句話說,混聯式系統可根據行車時的 各種車況條件下,同時控制電動馬達及引擎兩種動力能源,以達到動力最 適化的輸出[2]。

25 4.1.2 串聯式混合動力[2]: 圖 4.1.2:串聯式動力系統[2] 使用電動機驅動車輪,電動機的電力來自發動機。 串聯式混合動力系統利用發動機動力發電,從而帶動電動機驅動車輪。其 基本結構是由電動機、發動機、發電機、HV 蓄電池、變壓器組成。由一個 小輸出功率的發動機進行准穩恆性運轉來帶動發電機,直接向電動機供應 電力,或一邊給 HV 蓄電池充電一邊行駛。 由於內燃發動機的動力是以串聯的方式供應到電動機,所以稱為「串聯式 混合動力系統」[2]。

4.1.3 並聯式混合動力[2]: 圖 4.1.3:並聯式混合動力系統[2] 用電動機和內燃發動機來驅動車輪,用發動機來給 HV 蓄電池充電。 並聯式混合動力系統使用電動機和發動機兩種電力來驅動車輪。其基本結 構是由電動機、發動機、HV 蓄電池、變壓器和變速器組成。 並聯式混合動力系統中利用 HV 蓄電池的電力來驅動電動機。因電動機兼用 為發電機,所以不能一邊發電一邊用來行駛。 動力的流向為並聯,所以稱為「並聯式混合動力系統」[2]。

27 4.2 電動馬達與引擎扭力特性: 引擎與電動馬達之扭力特性不同,引擎在低轉速時扭力低,而電動馬 達在低轉速即能發揮其扭力特性如圖 4.7[8],到高轉速時因反向電動勢的 作用降低電動馬達在高轉速的效能,而引擎在高轉速時卻能發揮其扭力特 性如圖 4.6[7],引擎與電動馬達恰好能互補雙方的缺點。 圖 4.2:引擎特性圖 [8] 圖 4.3:電動馬達特性圖[7]

4.3 實驗車之引擎與馬達搭配方式: 圖 4.4:動力單元 引擎與電動馬達動力皆輸出至鋁板介面上,離合器接合後,由感測器 偵測出引擎轉速後控制電動馬達輸出 6.67 倍分之一於引擎的轉速,共同輸 出動力,藉由鏈條驅動第三層鋁板上的油壓幫浦推動油壓。此為動力單元, 獨立於副車架上,可與主車架做拆合動作。

29

第五章 實驗結果

圖 5.1:完成之實驗車 5.1 加速性能: 0 至 100 公尺加速性能的理論計算值雖為 13 秒,乃是不考慮其他因素 的結果,然而實際值為 28~32 秒,與理論值差異甚大,造成理論值與實際 值的差異,分析其原因,主要為下列因素: 5.1.1 引擎與馬達的搭配: 引擎與電動馬達兩動力源的搭配需要靠感測器偵測引擎的轉速,再以 6.67:1 的齒輪比減速後,控制電動馬達轉速,但引擎的轉速並不穩定,在加速時要以等比例的提升兩動力源之轉速控制不易。 5.1.2 油壓電磁閥: 裝設兩個洩壓用之電磁閥,不導電時不通,能使其有效傳動,通電時 則導通,進行空轉動作,因電磁閥機構之設計不是開就是關,非 0 即 1,期 間並無緩衝帶,造成結果為啟動時瞬間阻力大,啟動緩慢、易損傷內部元 件。 5.1.3 響應延遲: 理論上雖然液壓油為不可壓縮液體,但實際上卻有響應延遲的問 題,究其原因也是由於加壓瞬間液體壓縮及油管膨脹的緣故;實驗過程中, 在空轉的檔位下,使用電動馬達作定速迴轉,使液壓油在空轉迴路循環, 當換檔至前進檔位時,輪胎延遲了近一秒才開始轉動,證明了油壓傳動系 統在使用非硬管的情況下有響應延遲的問題。 5.1.4 驅動器使用的限制: 由於使用的是無感測的電動馬達,需達到一定的轉速下,驅動器才可 正常的運作,在極低轉速又有負載的情況下,容易使驅動器無法準確估算 轉子相位,造成驅動器持續重新啟動,會產生類似卡住的噪音,造成啟動

31 的延遲。 5.2 油壓傳動之缺點: 5.2.1 漏油: 因內部之液壓油工作壓力高,預設工作壓力為 207bar、啟動瞬間壓力 為 500bar,是故已將油管接口鎖至一定的緊度不時仍有少量漏油的情況發 生,對車輛傳動影響雖然不大,但日積月累必定產生供油不足的問題。 5.2.2 氣泡排除: 一般開放式油壓系統灌油時,是直接在油箱裡吸油,有氣泡時也在油 箱裡自動排除,並無困難,而實驗車輛使用的是封閉式油壓系統,即無油 箱裝置,所有的液壓油都在油壓元件及油管之間,故而會有氣泡藏匿在其 間,造成傳動不順、振動及噪音的問題;而氣泡又有往高處跑的特點,故 解決方法為,需在灌油時在至高點開口灌油,灌油的同時讓油壓幫浦運轉 帶動迴路,將氣泡帶至開口排出。 5.2.3 液壓油清潔維護: 使用液壓傳動對維護的要求高,工作油需始終保持清潔,否則雜質含 量過多容易損傷液壓內部閥蕊。

5.2.4 液壓油溫度: 油溫的變化會使油的黏度產生變化,黏度會影響機械效率、磨耗、容積 效率及油壓泵之吸入作用,是故液壓傳動對油溫變化較敏感,容易影響它 的工作穩定性。 5.3 實驗結論: 此台車輛的機構設計從頭至尾皆為量身打造,沒有標準化的機構,是以 頻頻冒出許多無法預料到的問題,以致於構件無法發揮預期的功效,使得 結果與當初的理想情況相差甚多。

33

5.4 車輛規格:

Brake Yamaha Fighter 125 rotor,FZ150 caliper

Engine Honda VTR250,249cc Fuel Type 汽油

Engine Power 35HP @ 11,000rpm

Drive Motor Leedan LDSM-224A Servo Motor Driver Motor Power 15KW @ 1,200rpm

Motor Controller KEB Accumulator Li Battery

Frame SCM 4140 space frame Suspension Dual equal-length

A-arm,pushordactuated MR damper Track 1400mm Height 1260mm Length 320mm Width 1600mm Tires Goodyear NCT 5 225/50/R16 Weight 450kg

Weight Distribution 45/55 (front/rear) wheelbase 2200mm

第六章 未來研究方向

6.1 油壓傳動系統: 實驗規劃之油壓迴路功能尚未完備,僅有前進、空轉兩個檔位,實際 上經由油壓迴路設計可以達到完整的功能,如:前驅(如圖 6.2)、後驅(如 圖 6.3)、四驅(如圖 6.4)、倒車(如圖 6.5)及動力回充(如圖 6.6)等模式之 間的切換,圖 6.1 為重新規劃之具完整功能的油壓傳動迴路: 圖 6.1:油壓傳動迴路35 浦提供動力,連接動力輸入軸,帶動四顆油壓馬達,油壓馬達連接四個輪 胎。a1 為一分流閥,作用為將幫浦送出之油分至前輪與後輪,a2 與 a3 分 別為前輪與後輪之分流閥,作用為將油分至左、右輪。b1 與 b2 為 a1 分流 閥至前輪與後輪之間所裝設之可切換開關閥。c1 為一壓力控制閥,當幫浦 推出之油壓力過高,造成扭力需求過大、引擎無法負載時,需裝設此壓力 閥,使壓力超過所設定之值時,c1 會打開,使油洩壓回流。c2、c3、c4、 c5 為裝設在四個油壓馬達之壓力控制閥,當油壓馬達轉速過快,高於引擎 轉速時,此壓力閥會開通使油能回流。

6.1.1 前驅模式:

圖 6.2 中將 b1 閥關閉、b2 閥打開,將所有的流體力帶至前輪驅動輪 胎,即為前驅模式。

37 6.1.2 後驅模式: 圖 6.3 中將 b1 閥打開、b2 閥關閉,將所有的流體力帶至後輪驅動輪 胎,即為後驅模式。 圖 6.3:後驅模式

6.1.3 四驅模式:

圖 6.4 中將 b1、 b2 閥皆打開,將流體力帶至前、後輪,即為四驅模 式。

圖 6.4:四驅模式

39

6.1.4 倒車模式:

倒車時,需使電動馬達反轉推動幫浦 1,將 b5、b6 方向控制閥打 開,即能使油倒推油壓馬達,如圖 6.5 所示。

6.1.5 動力回充模式:

煞車時或下坡時,油壓馬達可推油回幫浦,反推電動馬達發電, 達成動力回充的效果,如圖 3.1.2 所示。

41 6.2 動力系統: 複合動力系統的連接方式可使用行星齒輪組,將引擎動力輸出軸固定 於太陽輪上,電動馬達傳動軸固定於行星架上,將外齒環固定,則可以使 引擎輸出固定的傳動比,讓引擎與電動馬達可以維持相同轉速,一起帶動 連接幫浦之傳動軸,引擎與電動馬達將保持定速,做最大且穩定的扭力輸 出,而車速由可變容積式油壓幫浦控制(如圖 6.7),靠著調整幫浦容積改變 流量控制轉速,回充電力時,油壓幫浦反推電動馬達,將外齒環放開,使 得引擎與電動馬達可自由旋轉互不干擾,讓電動馬達變成發電機,將電力 儲存回電池上。圖 6.8 為混合動力系統示意圖: 圖 6.7:動力控制模式

圖 6.8:電動機與引擎複合動力系統示意圖 6.3 多檔位設計: 實驗規劃的前進檔位設計僅有一檔,但實際上設計成多個檔位,再加 上定速設計,可以有效的提升系統效率,以下為設計範例:假設實驗車輛 架構之油壓系統使用原來的兩顆 24.6 cc/rev 油壓幫浦再加一顆 16.4 cc/rev,油壓馬達使用四顆 24.6 cc/rev 與油壓幫浦相同型號的油壓馬達。 動力系統使用原來的引擎及電動馬達,經由行星齒輪組連接,分別定速在 8400rpm 及 1200 rpm,油壓幫浦定速在 3000 rpm,最後在車輪上裝置三比 一的變速比的行星齒輪、極速設為 120km/h、車重設定為 500kg、車輪半徑

43 80~120km/h 時切換為後輪驅動: 代號 容積 扭力 L 24.6 cc/rev 6.64 kg-m S 16.4 cc/rev 4.60 kg-m 表 6.1:油壓泵規格 四輪驅動時(AWD): 0~30 km/h:以一顆 L,驅動四輪之油壓馬達,為第一檔位。 工作壓力:210 kg/ 扭力:T 6.64 kg-m 加速度:F ma ,a 4.963 m/ 30~50 km/h:使用一顆 L 及一顆 S,驅動四輪之油壓馬達,為第二檔 位。 工作壓力:205 kg/ 扭力:T 6.32 kg-m 加速度:F ma ,a 4.72 m/ 50~60 km/h:使用兩顆 L,驅動四輪之油壓馬達,為第三檔位。

工作壓力:167.7 kg/ 扭力:T 5.3 kg-m 加速度:F ma ,a 3.96 m/ 60~80 km/h:使用兩顆 L 及一顆 S,驅動四輪之油壓馬達,為第四檔 位。 工作壓力:120 kg/ 扭力:T 3.8 kg-m 加速度:F ma ,a 2.84 m/ 後輪驅動(RWD): 80~100 km/h:使用一顆 L 及一顆 S,驅動後輪之油壓馬達,為第五 檔位。 工作壓力:210 kg/ 扭力:T kg-m 加速度:F ma ,a 2.362 m/

45 100~120 km/hr:使用兩顆 L,驅動後輪之油壓馬達,為第六檔位。 工作壓力:205 kg/ 扭力:T kg-m 加速度:F ma ,a 1.98 m/ 表 6.2 為油壓傳動操作模式: 表 6.3 為檔位動力理論值計算: 0~30 (km/h) 30~50 (km/h) 50~60 (km/h) 60~80 (km/h) 80~100 (km/h) 100~120 (km/h) 1L ● 1L+1S ● 2L ● AWD 2L+S ● 1L+1S ● RWD 2L ● 表 6.2:油壓傳動操作模式

時速 (km/h) 檔位 扭力 (kg-m) 加速度 (kg/ ) 時間 (s) 累時 (s) 距離 (m) 累距 (m) 0~30 L 79.7 4.96 1.68 1.68 7 7 30~50 L+S 75.84 4.72 2.94 4.62 60.38 67.38 50~60 2L 63.60 3.96 4.14 8.76 101.8 169.2 AWD 60~80 2L+S 45.60 2.84 7.73 16.5 254.4 423.6 80~100 L+S 37.92 2.36 11.64 28.1 480 903.6 RWD 100~120 2L 31.80 1.98 16.67 44.8 733 1636.6 表 6.3:檔位動力理論值

47 合動力系統的電力回充,對於以省油功能 遍後,使我能大體了解機械加工業的情況及對產品的行銷、宣傳 式。

第七章 結論

設計範例與實驗規劃最大的不同在於多檔位與定速設計,如車輛能達成 此兩項設計,比照所得的計算值可明顯的看出,車輛之性能明顯的改進許 多。油壓傳動車輛比起傳統的鋼軸傳動車輛,多了一項液壓油作為力的傳 輸媒介,也因此使得車輛設計結構與計算方式產生截然不同的變化,經由 設計範例可知還有許多的設計方式尚未探知,及如有特殊功能需求時,可 經由油壓迴路設計達成所需功能,例如:如果油壓傳動車輛設計有儲存壓 力能的油壓迴路,再加上油電複 為導向的車輛定能有所助益。 自受教以來所學的都只是紙上教育,經過實作的過程後才知道機械設計 與加工製造的真實情況,原本還不知公差的重要性,並未將公差範圍考慮 進去,直到組裝時才體會到公差的用處,尤其是常常需要拆卸、裝配情況 發生時,裝配的方便性也是設計者需要納入考量的一項因素。實驗車輛從 構思、紙上設計、工廠加工、採買零件、自行組裝及到考慮零件耐用性、 行銷、宣傳、爭取贊助經費,每一環節都是新的體驗,在一系列的流程都 體驗了一 方參考文獻:

[1] Guy (1859). Elements of Mechanics: For the Use of Colleges,

[3] 中華民國經濟部能源局:http://www.moeaec.gov.tw/ Peck, William

Academies, and High Schools. A.S. Barnes & Burr: New York, 135. Retrieved on

2007-10-09.

[2] TOYOTA:http://www.hybridsynergydrive.com/en/start.html

[4] Trostman E: “Water Hydraulics Control Technology“ Marcel Dekker Inc, New York 1996,

[5] Anthony Esposito “Fluid power with application"6th

Edition Pearson A."Dynamic tooth loads of planetary gear sets Education New Jersey 1980

[6] Yuksel, C.; Kahraman,

having tooth profile wear" Mechanism and Machine Theory, 2004, 39,

rol 7, 695-715,Elsevier

[7] SAAB車廠:http://www.maptun.com/

[8] Chan, CC; Zhang, R.; Chau, KT; Jiang, JZ "Optimal efficiency cont brid motor drives for electrical vehicles

of PM hy "Power Electronics Specialists Conference, 1997.PESC'97 Record., 28th Annual IEEE, 1997,1