第 五 章 結 果 與 討 論 5-1 強塑劑的合成分析

本實驗共分成五個反應步驟,每個反應的溫度、pH 值及反應時間的 長短,均會影響產物的性質,在本實驗中主要改變接羧酸根反應步驟之 反應條件,其他四個反應步驟的反應條件則固定不變。

Lahalih 等人在合成磺化美耐皿甲醛樹脂的研究報告中

【26】指出,

Melamine 的-NH

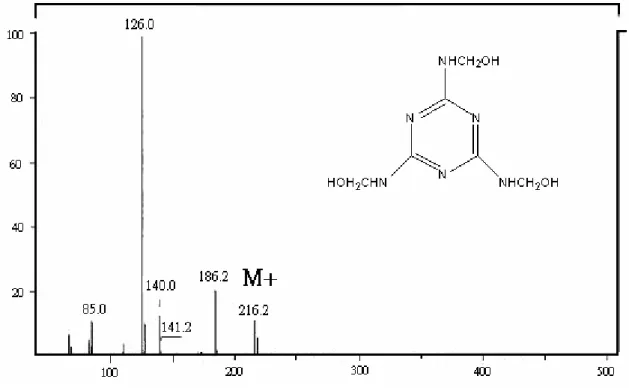

2group 與甲醛的-C=O group 在 pH≧8 時才會起加成反 應,但反應時間增加,會伴隨少量的縮合反應,使產物黏度上升,反而 不利後續反應的進行。圖 5-1-1 為 Melamine 與甲醛加成反應後產物之質 譜圖,圖譜中最大質荷比 m/z=216.2,此為分子離子峰,代表加成的產 物分子量為 216.2,亦即表示甲醛可以與 Melamine 分子的三個胺基進行 親電子性的取代反應。

在步驟 2 中磺化反應的速度較慢,磺化反應與縮合反應會互相競爭

【27】

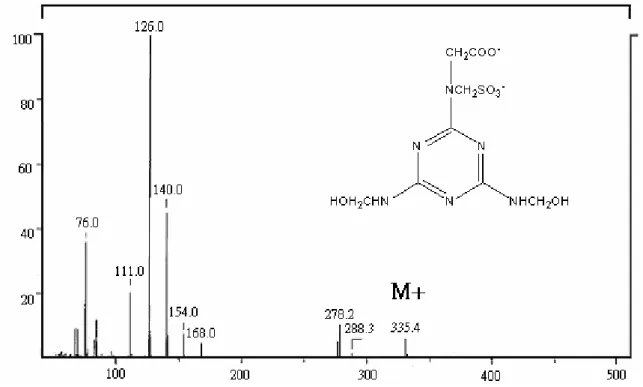

,兩者決定在反應溫度的高低與 pH 值的控制,高溫及高 pH 值的環境 下較有利於磺化反應,反應時間設定為 80 分鐘是為了確保反應能磺化完 全,磺化程度愈好,所得到強塑劑溶解性愈好。圖 5-1-2 為加成後的產 物與 NaHSO

3進行磺化反應的產物之質譜圖,圖譜中最大質荷比 m/z=

278.2,此為分子離子峰,代表磺化的產物分子量為 278.2,由此可知磺

化產物有接一個磺酸根。

在步驟 3 中接羧酸根反應的困難度較大,因在步驟 2 中磺化反應的 產物中已帶有磺酸根,分子的立體障礙較大,在鹼的催化之下,促使磺 化產物對氯醋酸根離子進行親核性的取代反應(屬於 SN2 反應) 。圖 5-1-3 為磺化產物與氯醋酸鈉進行接羧酸根反應的產物之質譜圖,圖譜中最大 質荷比 m/z=335.4,此為分子離子峰,代表接羧酸根反應的產物分子量 為 335.4,由此可知此階段之產物有接一個氯醋酸根離子。

步驟 4 縮合反應的目的,主要是使得接有側鏈之磺化三聚氰胺甲醛 單體,可以互相聚合而得到高分子量之產物。依據 Halabi 等人的研究結 果顯示:本反應宜在酸性環境中進行,縮合溫度不宜超過 50℃,因為隨 著溫度上升,將會使縮合反應速率變快,產物發生交聯,黏度急速上升 不易控制,導致強塑劑的水溶性變差。

在步驟五重組反應中,將藉由改變分子內的鍵結方式,使得分子穩

定性增加,在此步驟中會將結構中的醚類打斷,形成碳鏈結構,以降低

分子量與聚合物的黏度。由於醚鏈是在低 pH 值與較低溫的環境下所形

成,所以重組反應宜在高溫與高 pH 值的環境下進行。

圖 5-1-1 加成反應的產物之 MASS 圖譜

圖 5-1-2 磺酸化反應的產物之 MASS 圖譜

圖 5-1-3 接羧酸根反應的產物之 MASS 圖譜

5-2 強塑劑基本性質分析

強塑劑在高性能混凝土(HPC)中扮演很重要的角色,相對的強塑劑其 分子結構中磺酸根或羧酸根等陰離子的位置、種類、數量及分子量大小、

分佈等,都會影響高性能混凝土的流變性質以及固化性質

【29,30】。

表 5-2-1 為實驗室自行合成 MSMF 接側鏈反應條件、編號與基本性質 分析。MSMF 的固含量在 20~70%之間,不同條件所合成出的 MSMF 的產率 相差甚大,產率範圍為 21~83.4%,20wt%的 MSMF 水溶液其 pH 值皆為 弱鹼性,pH 值約為 7.51~8.55,較反應前的 pH 值低。

利用 GPC 來測量自行合成 SMF、MSMF 及商用的強塑劑 HPC1000、

HP100,圖 5-2-1 為磺化聚苯乙烯標準品之分子量與滯留時間的校正曲線 圖,圖 5-2-2~5-2-3 為 HPC1000、HP100 之分子量分布圖。

表 5-2-2 自行合成 SMF 與 MSMF 之元素分析結果,磺酸根與羧酸根 進料比與出料比不相同,其原因為每個反應所控制的條件不相同,元素 分析表可以作為後續實驗的參考依據。

圖 5-2-4、5-2-5 為 MSMF#40、48 為電位滴定曲線與一次微分曲線

圖,表 5-2-3 為利用電位滴定儀測量 MSMF 之聚合比例與元素分析儀的測

量結果之比較表,兩者所計算出的磺酸根與羧酸根出料比差距不大。

表 5-2-1:合成 MSMF 接羧縮根反應條件、編號與基本性質分析

相同條件 不同條件 編號 固含量

(%)

產率

(%) pH 值

* Mw×10-3(g/mole)

Mn×10-3

(g/mole)

C/S=1/4 #52 27.8 66.9 8.55 8.2 6.7 C/S=1/2 #40 34.9 82.1 7.51 27.0 14.1

C/S=1 #45 26.5 50.7 8.03 17.3 9.9 T

3=90℃

pH

3值 11.5 t

3=45min

C/S=3/2 #47 30.9 40.9 7.55 7.60 6.3 t

3=15min #53 35.5 57.9 8.51 5.9 5.3 t

3=45min #40 34.9 82.1 7.51 27.0 14.1 t

3=90min #44 27.9 32.1 8.20 29.7 13.6 T

3=90℃

pH

3值 11.5 C/S=1/2

t

3=135min #41 49.7 21.0 7.75 10.2 8.1 pH

3值10.0 #48 22.3 83.4 7.80 24.4 11.5 pH

3值11.5 #40 34.9 82.1 7.51 27.0 14.1 T

3=90℃

t

3=45min C/S=1/2

pH

3值13.0 #43 44.1 71.7 7.78 9.3 7.9 T

3=60℃ #50 44.5 70.0 7.70 11.1 8.6 T

3=75℃ #51 65.2 75.1 7.73 16.0 9.9 pH

3值 11.5

t

3=45min C/S=1/2

T

3=90℃ #40 34.9 82.1 7.51 27.0 14.1 HPC1000 42.1 6.61 21.5 8.7

HP100 27.6 3.58 30.7 15.4

自行合成

SMF 30.0 72.7 8.42 25.1 9.8

表 5-2-2 MSMF 與自行合成 SMF 元素分析結果

磺酸根:羧酸根

理論值

編號

N %

(23.01)

C %

(26.30)

S %

(8.76)

H %

(3.01) 進料比 出料比

#52

23.61 21.04 8.98 3.03 1:0.25 1:0.12

#40

23.58 22.26 8.93 3.16 1:0.5 1:0.31

#45

23.03 21.81 8.88 3.21 1:1.0 1:0.47

#47

22.87 24.06 8.74 3.14 1:1.5 1:0.53

#53

23.86 21.45 8.94 3.07 1:0.5 1:0.15

#44

23.46 22.05 8.96 3.20 1:0.5 1:0.29

#41

22.97 21.86 9.08 3.13 1:0.5 1:0.32

#48

22.89 21.95 8.87 3.23 1:0.5 1:0.29

#43

22.76 21.83 8.65 3.26 1:0.5 1:0.37

#50

23.56 21.42 9.12 2.98 1:0.5 1:0.14

#51

23.40 21.81 8.86 3.28 1:0.5 1:0.26

理論值

29.68 25.44 11.31 2.82

自合

SMF 實驗值

29.17 19.91 11.50 2.94

表 5-2-3 利用電位滴定儀與 EA 測量 MSMF 之聚合比例比較表

磺酸根:羧酸根 磺酸根:羧酸根

編號進料比 出料比(EA) 出料比(電位滴定儀)

#52

1:0.25 1:0.12 1:0.14

#40

1:0.5 1:0.31 1:0.31

#45

1:1.0 1:0.47 1:0.43

#47

1:1.5 1:0.53 1:0.49

#53

1:0.5 1:0.15 1:0.14

#44

1:0.5 1:0.29 1:0.28

#41

1:0.5 1:0.32 1:0.29

#48

1:0.5 1:0.29 1:0.26

#43

1:0.5 1:0.37 1:0.32

#50

1:0.5 1:0.14 1:0.16

#51

1:0.5 1:0.26 1:0.30

3.0 3.5 4.0 4.5 5.0 5.5 6.0 6.5

30 35 40 45 50 55 60 65

滯留時間(min)

logMw

圖 5-2-1 GPC 標準品之分子量與滯留時間的校正曲線圖

圖 5-2-2 HPC1000 之分子量分布圖

(min)圖 5-2-3 HP100 之分子量分布圖

0 2 4 6 8 10 12 14

0 5 10 15 20 25

Titrant Volume(ml)

pH Titration curve

1st derivative (min)

_COO-

_SO3- NaOH

0 2 4 6 8 10 12 14

0 3 6 9 12 15 18 21

Titrant Volume(ml)

pH Titration curve

1st Derivative

圖 5-2-5 MSMF#48 電位滴定曲線與一次微分曲線圖

NaOH_SO3-

_COO-

5-3 強塑劑化學光譜鑑定

5-3-1 紅外線光譜分析

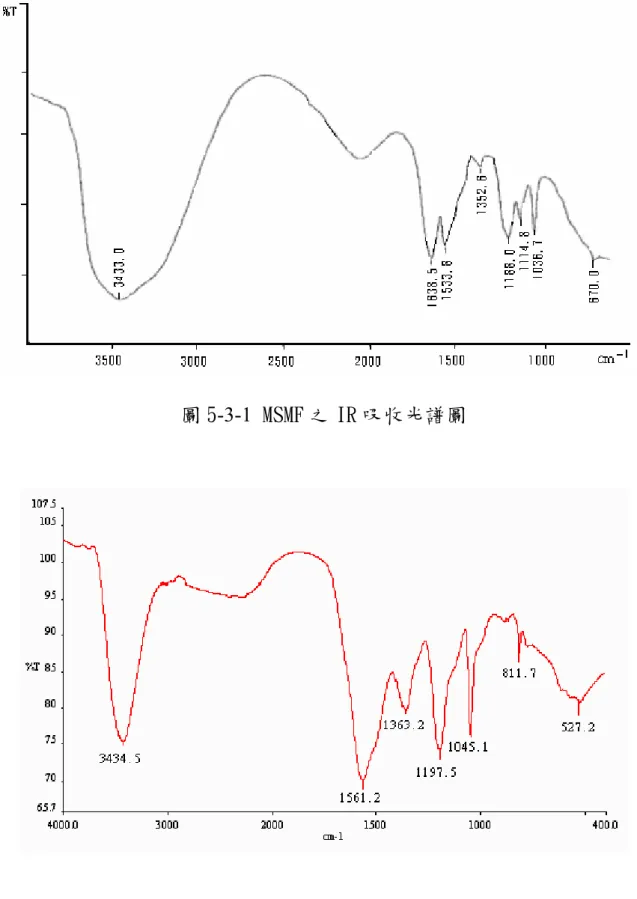

圖 5-3-1~5-3-4 分別為 MSMF、自行合成 SMF、HP100、HPC1000 的 IR 光譜分析圖。表 5-3-1 是根據圖形中四種強塑劑各主要官能基的 IR 吸收 特定波數文獻值

【31,32,33】與測定值之比較,由表中可以發現 MSMF、自行 合成 SMF 兩者相當接近,只差羧酸根(COO

-)的共振結構, HPC1000 屬 於磺酸系的強塑劑,HP100 則屬於羧酸系的強塑劑。

表 5-3-1 強塑劑主要官能基的 IR 吸收特定波數比較

N-H O-H S=O S-O C=O C-O-C COO-共振

官能基 吸收 頻 率 強塑劑

3300 1500

㎝-1

3400

㎝-1

1150 1030

㎝-1

650

㎝-1

1700

㎝-1

1100

㎝-1

1600 1400

㎝-1

MSMF

3433.01533.8 --- 1188.0

1036.7 670.1 --- 1114.8 1638.8 1352.6

自合 SMF

3434.51561.2 --- 1197.5

1045.1 527.2 --- --- ---

HP100

--- 3448.1 --- --- 1721.1 1108.9 1642.9、1352.6

HPC1000

--- 3447.0 1190.41038.5 675.7 --- --- ---

圖 5-3-1 MSMF 之 IR 吸收光譜圖

圖 5-3-2 SMF 之 IR 吸收光譜圖

圖 5-3-3 HP100 之 IR 吸收光譜圖

圖 5-3-4 HPC1000 之 IR 吸收光譜圖

5-3-2 NMR 光譜分析

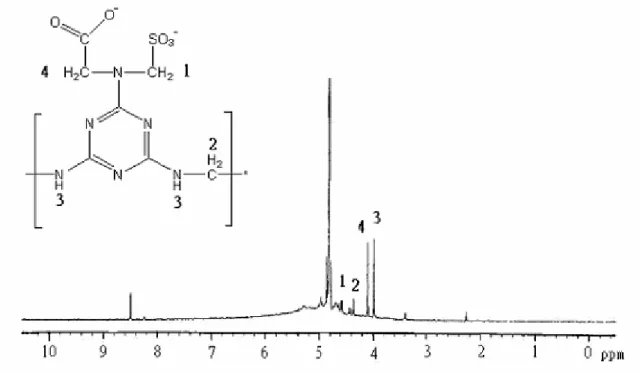

圖 5-3-5 為自行合成 SMF 之 H-NMR 光譜圖,δ=4.73、3.78、

3.51ppm,圖 5-3-6 為自行合成 SMF 之 C-NMR 光譜圖,1 號碳為磺酸根 所接的碳原子其化學位移約在 65.20ppm,2 號碳原子的化學位移在 54.81ppm,3 號碳為 C =N 上的 C 原子其化學位移約在 162.15ppm,在 86.47ppm 的吸收峯為醚鏈上的 C 原子之吸收峰,代表反應最後雖有經過 重組步驟,但因為是屬於高分子聚合物,所以無法完全打斷醚鏈。

圖 5-3-7 為 MSMF 之 H-NMR 光譜圖,1 號氫的化學位移約在 4.56ppm, 2 號氫的化學位移約在 4.34ppm,3 號氫的化學位移約在 3.96ppm, 4 號氫則在 4.08ppm 出現。

圖 5-3-8 為 MSMF 之 C-NMR 光譜圖,1 號碳為磺酸根所接的碳原

子,的化學位移約在 61.76ppm,2 號碳出現在 57.32ppm,3 號碳其化學

位移約在 166.22ppm,4 號碳出現在 44.32ppm,5 號碳的化學位移約在

171.53ppm,因為直接受到 C=O 拉電子基的影響,所以其化學位移較大

圖中 82.31ppm 有吸收峰,此為醚鏈上的 C 原子之吸收峰。

圖 5-3-5 自行合成 SMF 之

1H-NMR 光譜圖

圖 5-3-6 自行合成 SMF 之

13C-NMR 光譜圖

圖 5-3-7 MSMF 之

1H-NMR 光譜圖

圖 5-3-8MSMF 之

13C-NMR 光譜圖

5-3-3 紫外線光譜分析

圖 5-3-9~5-3-12 分別為自行合成的 SMF、MSMF、HPC1000、HP100 的 UV 光譜分析圖。實驗室所自行合成的 SMF、MSMF 之 UV 光譜分析圖分別 在波長 217、216 nm 處有吸收峰與 SMF 之文獻值

【34】220 nm 相差不大。

HPC1000 的 UV 光譜分析圖在波長 230nm、296nm 處有吸收峰與文獻 值

【66】的最大吸收波長約為 228 nm、296 nm 相符,證實 HPC1000 應屬於 磺酸化萘甲醛系之強塑劑。

HP100 的 UV 光譜分析圖在波長 278 nm 處有吸收峰與文獻值

【31】的最 大吸收波長約為 280~281.5 nm 頗吻合。

造成上列強塑劑之 UV 光譜圖最大吸收波長少量的差異,此偏差可能 來自於溶劑效應或是分子結構中的助色團(auxochrome)

【23,32】之影響,

導致吸收峰產生位移,助色團本身不吸收紫外線,但會使發色團向長波

長移動,其偏差並不大。

圖 5-3-9 自行合成 SMF 的 UV 吸收光譜圖

圖 5-3-10 MSMF 的 UV 吸收光譜圖

圖 5-3-11 HPC1000 的 UV 吸收光譜圖

圖 5-3-12 HP100 的 UV 吸收光譜圖

5-4 強塑劑分子量對水泥漿體性質之影響

維持良好的流動性是高性能混凝土(HPC)必備的條件之一,但當水 加入水泥粉末中時便開始進行水化反應,水泥顆粒會因為靜電吸引力、

凡得瓦力及水化產物之間的糾結作用力而絮凝在一起,造成水泥漿的流 動性變差,黏度變大。

為了維持良好的流動性,可以加入強塑劑,當強塑劑加入時會吸附 在水泥顆粒表面,使得水泥表面帶有負電,藉著靜電排斥與立體障礙作 用 , 促 進 水 泥 顆 粒 分 散 , 改 善 漿 體 的 流 動 性 , 降 低 其 黏 度 , 根 據 Chiocchio、Paolini

【35】及 Gettu

【36】等人研究,其分散效果與強塑劑的 種類、添加劑量與方式等因素有關。

Andersen 與 Roy

【29】之研究結果顯示聚苯乙烯之 Mw 為 7.0 × 10

4者,

其水泥漿體之流動性高於 Mw 為 4.0 × 10

3g/mole 者;Yamada

【49】等人之

研究結果則顯示在側鏈(PEO)長度相同的情況下,PC 之 Mw 為 3.6 × 10

4g/mole 者,其水泥漿體之流動性高於 Mw 為 2.2 × 10

4g/mole 與 8.6 × 10

4g/mole 者,故強塑劑有其最適分子量存在;Moukwa

【43】等人的研究亦

指出,若是分子量太大,可能會造成水泥顆粒間的架橋作用,或者強

塑劑分子彼此糾纏,使得水泥漿體的分散效果降低,因此強塑劑的分

子量大小將會影響水泥漿體的流動性。

5-4-1 強塑劑分子量對水泥漿體流動性之影響

圖 5-4-1 為酸根比例約為 0.3/1(C/S)不同分子量的 MSMF 其水 泥漿體的流動圖(0 min) ,由圖中可以發現強塑劑重量平均分子量較大 之強塑劑,其水泥漿體之流動性較好,MSMF#40、#44、#48 三者的分 子量較相近,水泥漿體流動性相當。 MSMF#41 分子量為 1.0×10

4g/mole 水泥漿體之流動性明顯較其他三者差。Yamada

【49】等人的研究中指出 強塑劑側鏈長度短,主鏈聚合度長時,吸附比例較高。所以重量平均 分子量較大之強塑劑, 其水泥漿體之流動性比分子量較小者好。但是 當強塑劑之重量平均分子量太大時,強塑劑分子會同時吸附在好幾個 水泥顆粒上,又因為強塑劑的分子鏈較長,會彼此糾結在一起,造成 凝聚現象,使得水泥漿體的流動性反而變差。本研究因在最後一個步 驟中有重組過,所得之產物分子量不會因為太大而發生架橋現象。

圖 5-4-2 為酸根比例約為 0.14/1(C/S)不同分子量的 MSMF 其水

泥漿體的流動圖(0min),由圖中可以看出當強塑劑的劑量增加時,水

泥漿體的流動性有變好的趨勢,但超過飽和劑量則擴散直徑變化不

大。因為此三者的重量平均分子量較小,所能提供的靜電排斥與立體

障礙不足,則水泥漿體的分散性效果較差,因而降低其流動性。

5-4-2 強塑劑分子量對水泥漿體坍度維持之影響

圖 5-4-3 為酸根比例約為 0.3/1(C/S)不同分子量的 MSMF 其水 泥漿體一小時的坍 損 圖,結果顯示添加劑量同為 0.5wt%的情況之下,

MSMF#40、#41、#44 其一小時的坍損率分別為 45.9%、50.1%、37.2%,

而 MSMF#48 的坍損率為 0.5%明顯比其他三者為佳。當強塑劑劑量增 加為 1.0%,MSMF#40、#41、#44、#48 其一小時的坍損率分別為-0.5%、

25.6%、5.7%、-6.6%,其漿體的坍 損 值 會 隨 著 強塑劑劑量增加而變 小 , 此乃因為水泥顆粒表面所能吸附的強塑劑有一定的量,沒有吸附 上去的強塑劑分子游離在水溶液中,隨著水化反應的進行,早先吸附 在水泥顆粒表面上的強塑劑分子被水化物包圍,而水溶液中游離的強 塑劑分子進而吸附在水泥顆粒表面,使得水泥漿體的流動性得以維持。

圖 5-4-4 為酸根比例約為 0.3/1(羧 酸 根 /磺 酸 根 )不同分子量的 MSMF 其水泥漿體二小時的坍 損 圖,結果顯示 MSMF#48 在二小時仍 具有不錯的流動性。其餘強塑劑之水泥漿體流動性維持均隨著時間增 加而變差, MSMF#41 在不同劑量的情況下其二小時坍損率均約為 60%,明顯較其他三者大,此乃因為 MSMF#41 的 Mw 較其他三者小,

分子量越小,分子鏈越短,吸附於漿體顆粒上的強塑劑分子被水化產

物包覆的時間也越短,維持漿體的流動性的能力越差,即坍度維持性

較差。

圖 5-4-5 為酸根比例約為 0.14/1(C/S)不同分子量的 MSMF 其水 泥漿體一小時的坍 度 損 失 圖 ,結果顯示這三者的坍損率比圖 5-4-3 中 強塑劑的坍損率明顯大的多,亦即水泥漿體流動性維持較差此乃因為 此三者的 Mw 較小,當水泥水化時表面吸附的聚合體被水化產物包覆,

所能提供的靜電排斥力較小,坍度維持性較差。

5-4-3 強塑劑分子量對水泥漿體表面黏度之影響

水泥漿體之所以能夠自由流動,首先得先克服漿體本身的重力與黏 滯力,加入強塑劑可以促使水泥顆粒分散,其主要的原因為強塑劑為分 子量較大的陰離子界面活性劑,所以當強塑劑吸附到水泥顆粒表面時會 因靜電排斥與立體障礙而增加漿體的流動性。Andersen and Roy

【3】曾指 出當強塑劑分子量增加,其分子具有較多的負電荷,吸附在水泥顆粒的 量也應增加,但事實上並不一定如此,因分子鏈長、形狀會影響其吸附 情形,間接影響漿體流動與表面黏度大小。

圖 5-4-6 為酸根比例約為 0.3/1(C/S)不同分子量的 MSMF 其水泥

漿體的表面黏度(0min) ,由圖中可以發現強塑劑重量平均分子量較大之

強塑劑,其水泥漿體之表面黏度較小,顯示 MSMF#40、#44、#48 水泥漿

體流動性較佳,MSMF#41 分子量為 1.0×10

4g/mole 水泥漿體之表面黏度

明顯較其他三者大,此結果與利用 mini-slump 所做的擴散直徑實驗結果

達到飽和劑量時,表面黏度變化不大。MSMF#40 劑量為 1.25wt%時,水泥 漿體表面黏度有上升的趨勢,此乃因為水泥顆粒表面所能吸附的強塑劑 有一定的量,超過此劑量多餘的強塑劑分子將會殘留在溶液中,因分子 量較大,具有較長的分子鏈會造成分子間互相纏繞而形成架橋凝聚體

【43,44】

,水泥顆粒分散性變差,其表面黏度會些微上升。

圖 5-4-7 為酸根比例約為 0.14/1(C/S)不同分子量的 MSMF 其水泥 漿體的表面黏度(0min) ,圖中可以發現強塑劑添加劑量增加時,水泥漿 體的表面黏度變化幅度較大,當強塑劑其添加劑量不足時,吸附在水泥 顆粒的量太少,其分散效果較差,表面黏度值較大,因為此三者的 Mw 較小,所能提供的靜電排斥與立體障礙不足,則水泥漿體的分散性效果 較差,因而水泥漿體的表面黏度會較圖 5-4-6 中的強塑劑之表面黏度值 大。

將水泥漿體表面黏度圖與漿體擴散直徑圖做比較,發現漿體流動性 愈好,其表面黏度值愈小, Lim

【42】等人之研究結果中指出,添加羧酸 系強塑劑(MA-co-AA)於磺酸系強塑劑(NSF)中,水泥漿體的表面黏度越 低,則漿體的流動性越好。

5-4-4 強塑劑分子量對水泥漿體表面電位之影響

Andersen 與 Roy

【68】之研究結果顯示強塑劑分子量較大者雖然對漿體

吸附量較低,但漿體的表面電位卻較高,原因為其以 loop 模式吸附,而

且過長的分子鏈在溶液中成為 tail,所以其在 Stern-layer 內會保有較

多的電荷,因此漿體的表面電位較高;若為 train 模式吸附,則強塑劑 上所帶的電荷會與粒子表面所帶的電荷中和,漿體的表面電位會降低。

表 5-5-1 為加入 1%強塑劑之水泥漿體的表面電位(W/C=400,

SP/C=1.0%,30min) ,圖 5-4-8、5-4-9 為酸根比例各約為 0.3/1、0.14/1

(C/S)不同分子量的 MSMF 其水泥漿體的表面電位圖,由圖中可以看出 當酸根比例相近時,強塑劑的分子量愈大,其表面電位有愈高的趨勢。

因所接的酸根並非長鏈的官能基且分子量差距不會太大,因而其表面電 位的變化並不大。

將水泥漿體的流動測試圖與表面電位圖作一比較,可以發現酸根比 例相近的低分子量之強塑劑,其表面電位愈高,水泥漿體的流動性愈好。

酸根比例相近的高分子量之強塑劑,其趨勢較不明顯,原因為 Mw 較大者

有可能會同時吸附在許多的水泥顆粒上,容易造成凝聚現象,使得其在

表面電位的優勢無法顯現出來。

表 5-5-1 加入 1%強塑劑之水泥漿體的表面電位表(W/C=400,30min)

磺酸根:羧酸根

編號

Mw ×10

-3(g/mole) 進料比 出料比(EA)

表面電位

(mV)

#40 27.0 1:0.5 1:0.31 -29.5

#41 10.2 1:0.5 1:0.32 -23.1

#43 9.3 1:0.5 1:0.37 -25.2

#44 29.7 1:0.5 1:0.29 -29.1

#45 17.3 1:1.0 1:0.47 -28.4

#47 7.6 1:1.5 1:0.53 -24.3

#48 24.4 1:0.5 1:0.29 -28.7

#50 11.1 1:0.5 1:0.14 -21.0

#51 16.0 1:0.5 1:0.26 -26.9

#52 8.2 1:0.25 1:0.12 -18.3

#53 5.9 1:0.5 1:0.15 -15.6

0 3 6 9 12 15 18 21

0 0.25 0.5 0.75 1 1.25 1.5

強塑劑劑量(%)

擴散直徑(cm)

#41 Mw=10.2K

#48 Mw=24.4K

#40 Mw=27.0K

#44 Mw=29.7K

圖5-4-1 酸根比例約為 0.3/1(C/S)不同分子量的 MSMF 其水泥漿體的流 動性測試圖(W/C=0.35,0min)

0 3 6 9 12 15 18 21

0 0.25 0.5 0.75 1 1.25 1.5

強塑劑劑量(%)

擴散直徑(cm)

#53 Mw=5.9K

#52 Mw=8.2K

#50 Mw=11.1K

-15 0 15 30 45 60

0 0.25 0.5 0.75 1 1.25 1.5

強塑劑劑量(%)

坍損率(%) #41 Mw=10.2K

#48 Mw=24.4K

#40 Mw=27.0K

#44 Mw=29.7K

圖 5-4-3 酸根比例約為 0.3/1(C/S)不同分子量的 MSMF 其水泥漿體的 坍度損失率(W/C=0.35,1hr)

-15 0 15 30 45 60 75

0 0.25 0.5 0.75 1 1.25 1.5

強塑劑劑量(%)

坍損率(%) #41 Mw=10.2K

#48 Mw=24.4K

#40 Mw=27.0K

#44 Mw=29.7K

圖 5-4-4 酸根比例約為 0.3/1(C/S)不同分子量的 MSMF 其水泥漿體的

坍度損失率(W/C=0.35,2hr)

0 10 20 30 40 50 60

0 0.25 0.5 0.75 1 1.25 1.5

強塑劑劑量(%)

坍損值(%)

#53 Mw=5.9K

#52 Mw=8.2K

#50 Mw=11.1K

圖 5-4-5 酸根比例約為 0.14/1(C/S)不同分子量的 MSMF 其水泥漿體的 坍度損失率(W/C=0.35,1hr)

0 1000 2000 3000 4000 5000 6000 7000

0 0.25 0.5 0.75 1 1.25 1.5

強塑劑劑量(%)

表面黏度(cp)

#41 Mw=10.2K

#48 Mw=24.4K

#40 Mw=27.0K

#44 Mw=29.7K

4000 5500 7000 8500 10000 11500 13000 14500

0 0.25 0.5 0.75 1 1.25 1.5

強塑劑劑量(%)

表面黏度(cp)

#53 Mw=5.9K

#52 Mw=8.2K

#50 Mw=11.1K

圖 5-4-7 酸根比例約為 0.14/1(C/S)不同分子量的 MSMF 其水泥漿體的 表面黏度圖(W/C=0.35,0min)

-32 -30 -28 -26 -24 -22 -20

3.9 4 4.1 4.2 4.3 4.4 4.5

log Mw

表面電位(mV)

圖 5-4-8 酸根比例約為 0.3/1(C/S)不同分子量的 MSMF 其水泥漿體的 表面電位圖(W/C=400,SP/C=1.0%,30min)

#41

#48

#40

#44

-30 -25 -20 -15 -10 -5 0

3.7 3.8 3.9 4 4.1

logMw

表面電位(mV)

圖 5-4-9 酸根比例約為 0.14/1(C/S)不同分子量的 MSMF 其水泥漿體的 表面電位圖(W/C=400,SP/C=1.0%,30min)

-30 -28 -26 -24 -22 -20

0 0.1 0.2 0.3 0.4

酸根比

表面電位(mV)

圖 5-4-10 酸根比例約為 0.3/1(C/S)不同分子量的 MSMF 其水泥漿體的 表面電位圖(W/C=400,SP/C=1.0%,30min)

#53

#52

#50

#50

#41

#43

5-5 強塑劑酸根比例對水泥漿體性質之影響

胡建華

【58】等人探討強塑劑結構中含羧酸基、磺酸基以及含醚基的 側鏈,當側鏈之比例較大以及適當的長度時,混凝土有好的流動性能和 坍流度之維持。Yamada

【38】等人探討添加不同濃度之硫酸鹽對羧酸系強 塑劑分散力與吸附力之研究中指出:硫酸鹽離子濃度愈高,水泥漿體流 動性愈差,磺酸根會與羧酸根競爭吸附。Nakajima and Yamada

【48】在聚 β-NSF 強塑劑酸根的比例對水泥流動性之影響的研究報告指出,SP 的磺 酸根比例過大,會與水泥本身解離的磺酸根產生競爭吸附,分散效果較 差。因此強塑劑酸根的比例會影響水泥漿體的流動性質。

5-5-1 強塑劑酸根比例對水泥漿體流動性之影響

圖 5-5-1 為 Mw≒1.0×10

4g/mole 不同酸根比例之 MSMF 其水泥漿體 的擴散直徑與強塑劑劑量之關係圖(W/C=0.35,0min) ,此四種強塑劑中 以 MSMF#52 羧酸根的比例最低(C/S=0.12),水泥漿體的流動性最差,

隨著羧酸根的比例增加,漿體的流動性逐漸變好,其原因為磺酸根比例 過大,容易與水泥本身解離的磺酸根產生競爭吸附,故不利吸附於水泥 顆粒表面,因此不足以發揮立障與靜電排斥力,分散效果較差。 Uchikawa

【55】

等人研究指出,強塑劑 PC 利用 COO

-官能基吸附於水泥表面,可降低

與水泥本身解離出之磺酸根與羧酸根所造成之競爭吸附反應。Chandra

及 Flodin

【69】指出高分子之 COO

-與 Ca

2+之離子鍵若產生交聯作用時,則

強塑劑失去分散力。

5-5-2 強塑劑酸根比例對水泥漿體坍度維持之影響

圖 5-5-2 Mw≒1.0×10

4g/mole 不同酸根比例之 MSMF 其水泥漿體的 坍度維持與強塑劑劑量之關係圖(W/C=0.35,1hr),結果顯示當強塑劑 添加劑量=0.5%時,此四種 MSMF 的坍損率為 47~57%,水泥漿體的坍度 維持不佳。當添加劑量=0.75%時,MSMF#41、#43(C/S=0.32、0.37)的 坍損率約為 35%,#52、#50(C/S=0.12、0.14)的坍損率各為 57%、50%。

從上述結果顯示羧酸根的比例較高,有利於水泥漿體的坍度維持。 Lim

【42】等人之研究結果指出,添加羧酸系強塑劑(MA-co-AA)於磺酸系強塑劑 (NSF)中,可有效控制水泥漿的坍度損失。

在本研究中所接的羧酸根並非是長鏈的側鏈結構,所以吸附在水泥 顆粒表面時,主要仍是以靜電排斥為主,因立體障礙而延後其被水化產 物包覆的時間之效果並不大。圖 5-5-2 中所測試的 MSMF 其 Mw≒1.0×10

4, 分子量較小,分子鏈不長,吸附於漿體顆粒上的強塑劑分子被水化產物 包覆的時間也較短,維持漿體的流動性的能力較差。

5-5-3 強塑劑酸根比例對水泥漿體表面黏度之影響

圖 5-5-3 Mw≒1.0×10

4g/mole 不同酸根比例之 MSMF 其水泥漿體

的表面黏度與強塑劑劑量之關係圖(W/C=0.35,0min) ,結果顯示當強塑

劑劑量增加時,水泥漿體之表面黏度會變小,當達到飽和劑量時,表面

有助於水泥漿體流動性,降低漿體的表面黏度。Yamada

【38】在研究結果 中指出:硫酸鹽離子濃度愈高,磺酸根會與羧酸根競爭吸附,水泥漿體 流動性愈差,水泥漿體的表面黏度越高。

5-5-4 強塑劑酸根比例對水泥漿體表面電位之影響

圖 5-5-4 Mw≒1.0×10

4g/mole 之 MSMF 其水泥漿體表面電位與酸根 比例之關係圖(W/C=400,SP/C=1.0%,30min) ,結果顯示 MSMF#41、#43

(C/S=0.32、0.37)漿體表面電位大於 MSMF#52、#50(C/S=0.12、0.14) , 羧酸根的比例增加,漿體表面電位有變大的趨勢,但增加的幅度並不大。

因為所選用的 MSMF 之 Mw 並不大,其吸附模式屬於 train 模式,則強塑 劑上所帶的電荷會與粒子表面所帶的電荷中和,漿體的表面電位不大。

將水泥漿體的表面電位圖與流動測試圖、坍損圖、表面黏度圖作一 比較,可以發現酸根比例相近的低分子量之強塑劑,其表面電位愈高,

靜電排斥力愈大,水泥漿體表面黏度愈小,水泥漿體的流動性愈好,坍

度損失愈小。

0 2 4 6 8 10 12 14 16

0 0.25 0.5 0.75 1 1.25 1.5

強塑劑劑量(%)

擴散直徑(cm)

#52 C/S=0.12

#50 C/S=0.14

#41 C/S=0.32

#43 C/S=0.37

圖 5-5-1 Mw≒1.0×10

4不同酸根比例之 MSMF 其水泥漿體的流動圖

(W/C=0.35,0min)

20 25 30 35 40 45 50 55 60

0 0.25 0.5 0.75 1 1.25 1.5

強塑劑劑量(%)

坍損率(%) #52 C/S=0.12

#50 C/S=0.14

#41 C/S=0.32

#43 C/S=0.37

2500 3500 4500 5500 6500 7500 8500 9500

0 0.25 0.5 0.75 1 1.25 1.5

強塑劑劑量(%)

表面黏度(cp)

#52 C/S=0.12

#50 C/S=0.14

#41 C/S=0.32

#43 C/S=0.37

圖 5-5-3 Mw≒1.0×10

4不同酸根比例之 MSMF 其水泥漿體的表面黏度圖

(W/C=0.35,0min)

-30 -27 -24 -21 -18 -15

0 0.1 0.2 0.3 0.4 0.5

酸根比例

表面電位(mV)

圖 5-5-4 Mw≒1.0×10

4不同酸根比例之 MSMF 其水泥漿體表面電位圖

(W/C=400,SP/C=1.0%,30min)

#52

#50

#43

#41

5-6 MSMF 與商用強塑劑之比較

此章節的討論將分成兩部分:第一為 MSMF#40、#48 與自行合成的 SMF 以及文獻

【20】商用的 SMF 針對水泥漿流動性以及坍度維持作比較,第 二為 MSMF#40、#48 與商用強塑劑 HPC1000、HP100 在水泥漿體的擴散直 徑、坍度維持、吸附量、視黏度、凝結時間與混凝土性質等方面作比較。

5-6-1 MSMF 與 SMF 對水泥漿體流動性之比較

Chandra 和 Björnström

【62】之研究結果顯示 PC(polycarboxylate-type) 系強塑劑能明顯降低水泥漿體的坍度損失,其效果明顯較 LS、SNF 與 SMF 優異。Knaus

【28】等人的研究結果顯示,同時含有磺酸根與羧酸根的 CMHEC,當羧酸根的比例增加時,水泥漿的流動性會變好 。Lim

【42】等人的研究報告中指出添加具羧酸系共聚物(Ma-co-AA)於 NSF 中,當 NSF 與 Ma-co-AA 以 4:1 加入 CaCO

3,所得表面電位為最大,亦即靜 電排斥最大, mini-slump 實驗(W/C=0.35)發現此比例的流動性最好,

能有效改善水泥漿體的坍度值。原因為隨著漿體水化反應的進行,水化 產物會包覆吸附於水泥顆粒表面之強塑劑而降低其分散效果,造成漿體 坍度損失,除了延時添加強塑劑以減少坍損外

【17】,而強塑劑之立體障礙 可延長其被水化產物包覆的時間,維持漿體流動性。

MSMF 與 SMF 皆屬於磺化三聚氰胺甲醛之縮合物,兩者只差別在 MSMF

比 SMF 多接了氯醋酸鈉,實驗室所自行合成出來的 SMF 將與 MSMF#40、

圖 5-6-1 為添加此四種強塑劑的水泥漿體的擴散直徑與添加劑量之 關係圖(W/C=0.38,0min) ,由圖形中可以看出 MSMF 的流動性優於 SMF,

亦代表經過改質的磺化三聚氰胺甲醛樹脂在水泥漿體的流動性方面有明 顯的改善。MSMF 同時擁有磺酸根與羧酸根,由電雙層理論可以知道:粒 子所帶的電荷較多,靜電排斥較大,且因為所接的官能基都是極性基,

很容易被周圍水分子環繞,產生水合作用,當強塑劑分子接到水泥顆粒 表面時,將使得水泥顆粒有效粒徑加大,降低水泥顆粒之間的吸引力,

所以分散性較佳。

自行合成的 SMF 與文獻商用 SMF 作比較,由圖中可以看出添加劑量 為 0.55%、0.65%時,自行合成的 SMF 流動性比文獻商用 SMF 的流動性稍 好些,添加劑量為 0.75%、0.85%則商用 SMF 表現較好,0.95%兩者的流 度相當,整體而言,自行合成的 SMF 與文獻商用 SMF 在水泥漿體的流動 性方面差異不大,兩者的飽和劑量各為 0.85%、0.75%,自行合成的 SMF 所需要的飽和劑量較高,自行合成的 SMF 之 Mw=2.5×10

4g/mole ,商用 SMF 約為 3.0×10

4。

圖 5-6-2 為添加此四種強塑劑的水泥漿體的擴散直徑與添加劑量之

關係圖(W/C=0.38,1hr) ,一小時後的流動性 MSMF 優於 SMF。表 5-6-1

為 MSMF 與 SMF 一小時坍損值比較(W/C=0.38,SP/C=0.75%),這四種強

塑劑在水泥漿體流動性的維持方面以 MSMF#48 的表現最為優異,MSMF 的

坍損值比 SMF 小,亦即接有羧酸基的 MSMF 可以改善 SMF 坍度損失的問

題。強塑劑結構中的磺酸根與羧酸根可以提供靜電排斥,但立體障礙得

歸功於羧酸根

【55】,因為強塑劑的立體障礙可以延長其被水化產物包覆時 間,因而水泥漿體之流動性得以維持

【17】。自行合成的 SMF 其水泥漿體坍 度維持與文獻商用 SMF 之比較如圖 5-6-3 所示,強塑劑添加劑量較低時,

坍損較嚴重,添加劑量較大時則坍損情況較趨緩。

5-6-2

水泥漿體的擴散直徑與坍度維持之比較

圖 5-6-4、5-6-5 為自行合成的 MSMF#40 與#48 兩小時內水泥漿體的 流動性維持之測試圖,由圖 5-6-4 中可以看出當 MSMF#40 添加劑量為 0.5%時,兩小時後擴散直徑減少約 10 ㎝,坍度損失量高達 60%,當添加 劑量增為 1%時,兩小時後擴散直徑只減少 2 ㎝,坍度損失量 10.9%,亦 即強塑劑添加劑量增加時,水泥漿體的坍度損失量變小

【17】。此乃因為水 泥顆粒表面所能吸附的強塑劑有一定的量,沒有吸附上去的強塑劑分子 游離在水溶液中,隨著水化反應的進行,早先吸附在水泥顆粒表面上的 強塑劑分子被水化物包圍,而水溶液中游離的強塑劑分子進而吸附在水 泥顆粒表面,使得水泥漿體的流動性得以維持。

圖 5-6-5 可以看出當 MSMF#48 添加劑量低於 0.5%時流動性並不佳,

當添加劑量為 0.5%時,一小時與 0 分鐘水泥漿擴散直徑相同(18.4 ㎝) ,

兩小時後擴散直徑只減少約 3 ㎝,坍度損失量為 17.1%。當添加劑量增

為 0.75%時,一小時與兩小時的水泥漿體流動性均比剛配製時來得好,

圖中可以看出 HPC1000 添加劑量較少時,其水泥漿體的擴散直徑會隨著 水化時間增加而損失量變大,即流動性維持較不佳,直到添加劑量增為 0.75%時,才會有較好的流動性維持。造成坍度損失的原因之一為水化 產物佔據強塑劑吸附的位置,導致吸附量減少,流動性變差

【29】。

由圖 5-6-7 中可以發現 HP100 的添加劑量從 0.2%~1.0%,一小時與 兩小時的水泥漿體流動性均比剛配製時好很多,此結果與 Shcnaka

【37】及 Collepardi

【10】等人之研究結果相符合,其主要的原因為羧酸系的強 塑劑的分散機制除了靠靜電排斥外,還包括立體障礙,分子結構中含有 龐大的側鏈結構會增加吸附層的厚度,並且在吸附層外圍形成一個較柔 軟的彈性層,使水泥顆粒分散時形成立體障礙

【39】,所以水泥漿體在配製 一段時間後,其中的強塑劑仍持續發揮其作用,使得漿體的流動性不減 反增。

由圖 5-6-4~5-6-8 中可以發現當強塑劑劑量增加,水泥漿體的擴散 直徑急速增加,當超過某一個劑量時其擴散直徑便不再有明顯的變化,

此即為飽和劑量

【40】,可看出此四種強塑劑的飽和劑量,如表 5-6-2 所示。

HP100 的飽和劑量介於 0.75%~1.0%(擴散直徑=18 ㎝) ,HPC1000 的飽和 劑量約為 0.75%(擴散直徑=19.2 ㎝)、MSMF#40 的飽和劑量約為 0.6%

(擴散直徑=19.1 ㎝) ,MSMF#48 的飽和劑量較低,約為 0.5%(擴散直

徑=18.4 ㎝)。若添加過量的強塑劑,對漿體流動性幫助不大反而會造

成泌水現象。

泥漿體一小時與兩小時坍損率圖,結果如表 5-6-3 所示。強塑劑添加劑 量增加時,水泥漿體坍損值變小。因為水泥顆粒表面所能吸附的強塑劑 有一定的量,沒有吸附上去的強塑劑分子游離在水溶液中,隨著水化反 應的進行,早先吸附在水泥顆粒表面上的強塑劑分子被水化物包圍,水 溶液中游離的強塑劑分子進而吸附在水泥顆粒表面,繼續發揮其分散的 功用。除了 HP100 之外,其他三者的流動性均隨著時間的增加而變差,

即坍度損失愈大。

HPC1000 為磺酸系的強塑劑,分散作用主要是來自於靜電排斥,其 水泥漿體之流動性的維持比羧酸系的強塑劑差。主要的原因為 HP100 為 羧酸系的強塑劑,其分散機制除了靠靜電排斥外,還包括立體障礙,所 以水泥漿體之流動性的維持較好。Lim 等人的研究結果

【42】指出,添加羧 酸系的強塑劑(MA-co-AA)於磺酸系的強塑劑(NSF)中,可以有效控制 水泥漿之坍度損失。Chandra 和 Björnström

【62】之研究結果顯示 PC 系強 塑劑能明顯降低水泥漿體的坍度損失,其效果明顯較 LS、SNF 與 SMF 優異。 Lim

【42】等人研究結果顯示添加具羧酸系共聚物(Ma-co-AA)於 NSF 中,能有效維持水泥漿體的坍度值。

圖 5-6-10 為四種強塑劑在水泥表面之吸附量圖(W/C=0.6,SP/C=

0.5%),結果顯示四者皆可能為 Langmuir 單層吸附,其飽和吸附量由大

至小依次為:4.9 mg/g > 3.5 mg/g > 2.9 mg/g (HPC1000>MSMF#48 >

後即被包覆,無法有效發揮靜電斥力及立體障礙力,為無效之添加,因 此可解釋在水泥漿的初始流動性上,MSMF#40 比 MSMF#48 好;兩者皆於 30min 達吸附平衡,由吸附量可證明 MSMF#48 在 60min 後的坍度維持上 優於 MSMF#40。從吸附圖形中可以看出 Hp100 的吸附速率較慢,強塑劑 分子可以均勻吸附在水泥漿體表面,有效發揮靜電排斥力與立障力,因 此有最佳的坍度維持。HPC1000 在 0 ~ 10min 吸附速率較快,所以漿體 的初始流動性較佳。

MSMF 同時具有磺酸根與羧酸根可以提供靜電排斥力,立體障礙則由 後者提供,但因所加的羧酸根側鏈並不長,所以其在立體障礙之幫助仍 十分有限。

5-6-3

水泥漿體視黏度之比較

圖 5-6-11 為 MSMF#40、#48 與商用 HPC1000 及 HP100 水泥漿體表面 黏度與添加劑量之關係圖,圖中有一個的轉折點,過了此轉折點即使再 添加強塑劑劑量,其漿體表面黏度的降低幅度並不大,此轉折點亦代表 強塑劑的飽和劑量,HPC1000 的飽和劑量約為 0.75%,MSMF#40 的飽和劑 量為 0.6%,MSMF#48 的飽和劑量為 0.5%,此結果利用迷你坍度錐所求得 之飽和劑量相同。

MSMF#40、MSMF#48 由表面黏度所求出的飽和劑量小於文獻值

【20】所

記載的商用 SMF 之飽和劑量 0.7%~0.75%。從圖中可以發現 HP100 添加劑

量為 0.75%、1.0%時,其漿體表面黏度仍持續降低,代表流動性仍持續

增加。

圖 5-6-12 為添加四種強塑劑(SP/C=0.5%)的水泥漿體(W/C=

0.35,0min),以不同的轉速(Spindle63)所量測的表面黏度。由圖中 可以看出在相同的 Spindle 號數下,轉速愈高則表面黏度愈低,此結果 與文獻

【20】符合。以賓漢流體來加以解釋,此種流體剪應力(shear stress)

與剪速率(shear rate)之關係為:

τ=τ

0+ μ(dυ/dy)

τ:剪應力 τ

0:屈服應力 μ:黏度

(dυ/dy):剪速率

漿體之所以能產生流動,主要得先克服其摩擦力,當黏度計轉速愈 快時,即剪速率愈大,所測得之黏度值愈小,而強塑劑加入水泥漿體中 會降低屈服應力與黏度。

5-6-4 水泥漿體凝結時間之比較

水泥漿的凝結是由於水泥顆粒在水的作用之下產生分散、溶解及水

化作用,隨著水化時間增加,水化產物 C-S-H 逐漸形成時,水泥漿體內

部因凝聚成結晶結構網,使得漿體呈現凝結的現象並具有強度

【45】。

時間的長短則由水泥加水後產生的化學反應所控制

【46,47】。

圖 5-6-13 為添加四種強塑劑在相同的稠度下,水泥漿體的凝結時間 測試圖。圖中看出有添加強塑劑之水泥漿體的初凝與終凝時間都比未添 加強塑劑者延長,此乃因為強塑劑會吸附在水泥顆粒表面,覆蓋水泥表 面導致水分不易擴散而延遲水化作用,因而凝結時間增加;亦有可能係 在未水化的水泥顆粒四周形成不溶性與不透水的水化產物,因此從水泥 中繼續溶出離子的數量減少,一旦在水泥顆粒四周形成難溶而密實的包 裹層,將使水化作用延遲而增加凝結時間。實驗中所添加的這四種強塑 劑之水泥漿體之凝結時間相差不大,均無過度緩凝現象。

5-6-5 水泥砂漿流度試驗與維持測試

圖 5-6-14 為添加四種強塑劑之水泥砂漿流動性之測試圖(0min),

實驗室所合成的 MSMF#40、#48 在低劑量(<0.5%)的表現並不佳,當劑 量高於 0.75%則 MSMF#48 的流度值與 HPC1000 相當,MSMF#40 的流度值與 HP100 接近,砂漿試驗與水泥漿測試結果差不多。

圖 5-6-15 為添加四種強塑劑之水泥砂漿流動性之測試圖(1hr) ,實

驗室所合成的 MSMF#40、48 在水泥砂漿流動性的維持性方面較商用

HPC1000、HP100 差,這四種強塑劑中,HP100 對水泥砂漿流動性的維持

性最好,其流度值比剛配製好的值大,有擴大的現象,此與水泥漿的測

試結果相同。

5-6-6 強塑劑對混凝土工作性質之影響

表 5-6-4 為各強塑劑於混凝土的坍流度及抗壓強度之測試表,結果 顯示,當 MSMF#48 劑量=0.63%時,混凝土的初始(0min)坍度已達 26.5cm 較 HPC1000 優異,兩者在晚期(60min)都無法流動。當強塑劑 劑量=0.71%時兩者的混凝土的初始(0min)坍度均為 27.5cm,時測流 度則 HPC1000 較優,但 MSMF#48 在 60min 後混凝土已無法流動,表示 MSMF#48 在混凝土應用方面,新拌性質已達到流動化之要求,但坍流 度的維持仍不甚理想。

抗壓強度方面齡期 7 天的強度值,強塑劑劑量提高,抗壓強度呈現 小幅度的增加,添加 HPC1000 的混凝土其抗壓強度比 MSMF#48 稍大些,

兩者的抗壓強度皆符合國內高性能混凝土的要求。

表 5-6-1 MSMF 與 SMF 一小時坍損值比較表(W/C=0.38,SP/C=0.75%) 強塑劑 MSMF#48 MSMF#40

自行合成SMF 文獻商用 SMF 坍損值 -12.1% 11.2% 16.5% 14.1%

表 5-6-2 各種強塑劑的飽和劑量與擴散直徑表(W/C=0.35)

強塑劑 HP100 HPC1000 MSMF#40 MSMF#48 飽和劑量 0.75%~1.0% 0.75% 0.6% 0.5%

擴散直徑 18.3 ㎝ 19.2 ㎝ 19.1 ㎝ 18.4 ㎝

表 5-6-3 各種強塑劑的水泥漿體兩小時內坍損值比較表(W/C=0.35)

水泥漿體之坍損率 強塑劑

添加劑量 0.5% 0.6% 0.75% 1.0%

1hr 45.9% 42.4% 17.8% -0.5%

MSMF#40

2hr 60% 52.8% 32.4% 10.9%

1hr 0.5% -0.6% -7.7% -6,6%

MSMF#48

2hr 17.1% 16.8% -7.7% -7.7%

1hr 24.1% 14.3% -7.7% -6.6%

HPC1000

2hr 29.1% 24.2% 4.2% -7.7%

1hr -48.9% -44.0% -17.4% -10.7%

HP100

2hr -56.2% -50.0% -23.0% -15.4%

表 5-6-4 各強塑劑於混凝土的坍流度及抗壓強度表 強塑劑種類與劑量 混凝土性質測試

Slump (cm) Compressive Strength (kg/cm2) SP Type Dosage

(wt%)

0 min 60 min 7 天 26.5 12

0.63%

61*63 28*28

287

27.5 12 MSMF#48

0.71%

68*64 28*28

296

24 12 0.63%

40*42 28*28

312

27.5 24 HPC1000

0.71%

67*72 45*44

318

0 4 8 12 16 20 24

0.45 0.55 0.65 0.75 0.85 0.95

強塑劑劑量(%)

MSMF#40 MSMF#48 自合SMF 商用SMF

擴散直徑(cm)

圖 5-6-1 SMF 與 MSMF 水泥漿體的流動性測試圖(W/C=0.38,0min)

0 4 8 12 16 20 24

0.45 0.55 0.65 0.75 0.85 0.95

MSMF#40 MSMF#48 自合SMF 商用SMF

擴散直徑

(cm)強塑劑劑量(%)

圖 5-6-2 SMF 與 MSMF 水泥漿體的流動性測試圖(W/C=0.38,1hr)

0 5 10 15 20 25 30

0.45 0.55 0.65 0.75 0.85 0.95 1.05

強塑劑劑量(%)

坍損率(%)

自合SMF 商用SMF

圖 5-6-3 自行合成 SMF 與文獻商用 SMF 水泥漿體坍損率比較圖

(W/C=0.38,1hr)0 3 6 9 12 15 18 21 24

0 0.2 0.4 0.6 0.8 1 1.2

強塑劑劑量(%)

0min 1hr 2hr (cm)擴散直徑

圖 5-6-4 MSMF#40 兩小時內水泥漿體流動性測試圖 (W/C=0.35)

0 3 6 9 12 15 18 21 24

0 0.2 0.4 0.6 0.8 1 1.2

0min 1hr 2hr

強塑劑劑量(%)

擴散直徑(cm)

圖 5-6-5 MSMF#48 兩小時內水泥漿體的流動性測試圖(W/C=0.35)

0 3 6 9 12 15 18 21 24

0 0.2 0.4 0.6 0.8 1 1.2

0min 1hr 2hr

強塑劑劑量(%)

擴散直徑(cm)

圖 5-6-6 HPC1000 兩小時內水泥漿體的流動性測試圖(W/C=0.35)

0 3 6 9 12 15 18 21 24

0 0.2 0.4 0.6 0.8 1 1.2

0min 1hr 2hr

強塑劑劑量(%)

擴散直徑(cm)

圖 5-6-7 HP100 兩小時內水泥漿體的流動性測試圖(W/C=0.35)

-60 -45 -30 -15 0 15 30 45 60

0.25 0.5 0.75 1 1.25

#40

#48 HPC1000 HP100

坍損率(%)

強塑劑劑量(%)

-70 -50 -30 -10 10 30 50 70

0.25 0.5 0.75 1 1.25

#40

#48 HPC1000 HP100 坍損率(%)

強塑劑劑量(%)

圖 5-6-9 添加四種強塑劑之水泥漿體的坍損率圖(W/C=0.35,2hr)

0 1 2 3 4 5 6

0 10 20 30 40 50 60 70

吸附時間(min)

吸附量(mg/g)

#40

#48 HPC1000 HP100

圖 5-6-10 四種強塑劑在水泥表面的吸附量圖(W/C=0.6,SP/C=0.5%)

0 1500 3000 4500 6000 7500 9000

0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 1.1 強塑劑劑量(%)

表面黏度

#40

#48 HPC1000 HP100

(cp)

圖 5-6-11 強塑劑添加劑量對水泥漿體表面黏度之影響(W/C=0.35,0min)

0 800 1600 2400 3200 4000 4800 5600

0 10 20 30 40 50 60

轉速(rpm)

表面黏度

#40

#48 HPC1000 HP100

(cp)

0 50 100 150 200 250 300 350 400

OPC #40 #48 HP100 HPC1000

強塑劑種類

凝結時間

初凝 終凝

(min

圖 5-6-13 添加四種強塑劑之水泥漿體的凝結時間測試圖

0 5 10 15 20 25

0 0.2 0.4 0.6 0.8 1 1.2

強塑劑劑量(%)

HPC1000 HP100

#40

#48

擴散直徑(cm)

圖 5-6-14 添加四種強塑劑之水泥砂漿流動性測試圖(0min)

0 5 10 15 20 25

0 0.2 0.4 0.6 0.8 1 1.2

強塑劑劑量(%)

擴散直徑(cm)

HPC1000 HP100

#40

#48