國 立 交 通 大 學

工業工程與管理學系碩士班

碩士論文

強化 S-DBR 於緊急訂單之應用

Enhancing the Application of S-DBR to Rush Orders

研究生:劉法逵

指導教授:李榮貴博士

強化 S-DBR 於緊急訂單之應用

Enhancing the Application of S-DBR to Rush Orders

研 究 生:劉法逵 Student : Fa-Kuei Liou

指導教授:李榮貴 博士 Advisor : Dr. Rong-Kwei Li

國立交通大學

工業工程與管理學系碩士班

碩士論文

A Thesis

Submitted to Department of Industrial Engineering and Management College of Management

National Chiao Tung University In Partial Fulfillment of the Requirements

For the Degree of Master of Science In

Industrial Engineering June 2009

Hsin-Chu, Taiwan, Republic of China

強化S-DBR於緊急訂單之應用

研 究 生:劉法逵 指導教授:李榮貴 博士

國立交通大學工業工程與管理學系碩士班

摘要

簡化型限制驅導式排程 (Simplified Drum-Buffer-Rope, S-DBR)的概念於2000 年所提出,而Schragenheim於2006年提出更細部的操作方法,指出S-DBR除了較 DBR容易操作、使用,還可以有相同的成效。然後現今市場競爭激烈,緊急訂單 是經常會出現的。但在如何處理緊急訂單的部份,目前並沒有文獻專門在研究這 個議題,故本研究結合Eli Schragenheim(2006)與張家鈞(2008)於文獻中所提出的概 念,使用「Slack Time」與「Reserve Capacity」兩種方式來處理緊急訂單。本 研究以Slack Time機制處理「無承諾」之一般急單,基於不影響己承接的訂單, 來評估急單是否可以承接;以Reserve Capacity機制處理「有承諾」之特殊急單, 避免在訂單已允諾,卻因產能不足而無法準時達交之情形,或為了滿足急單而大 費周章的更動現場所有訂單。A Feasibility Research on the Demand-Pull Applied to the Beer Game

Student : Fa-Kuei Liou Advisor : Dr. Rong-Kwei Li

Enhancing the Application of S-DBR to Rush Orders

Abstract

The concept of Simplified Drum-Buffer-Rope (S-DBR) was proposed in 2000. And Schragenheim brought up the implementation of S-DBR more practically in 2006. He pointed out that S-DBR was easy-implemented and well-used, and got the same effective. However, the market nowadays is very competitive, rush orders often emerge from customers and company. But there is no literature discussing the topic how to deal the rush orders with S-DBR. Consequently, this research combines the idea of the articles in Eli Schragenheim(2006) and Chang(2008), to cope rush orders with the methods of 「Slack Time」and 「Reserve Capacity」. The research handle with the regular, non-promised orders with the method of 「Slack Time」, to assess the orders on the basis of not influencing the own accepted orders. Processing the special, promised orders with the method of 「Reserve Capacity」, to avoid the situation that unable to deliver rush orders on time after commitment because of short of capacity, or strive to re-schedule the whole orders in order to satisfy the rush orders.

誌謝

轉眼間,兩年研究所生涯即將隨著論文的結束而告一段落,在這近七百個日 子裡,有歡笑有淚水,生活上的點點滴滴,將是我一輩子的珍藏,對我個人未來 的成長和發展,有著深遠的影響。 本論文得以完成,首要感謝李榮貴老師,沒有老師的指引與教導,我個人絕 對不可能寫出這樣一篇文章,老師一直傳達給我的邏輯思考與文章表達方法,對 我受益匪淺。論文的結果有如「Occam's Razor」,最初會預想和假設很多,但經 過仔細研究和分析,卻得到一個以簡馭繁的答案。當然,幾位口試委員吳鴻輝老 師、蔡志弘老師、張盛鴻老師,以及黃運金學長給我的建議,對本論文亦有莫大 的幫助。 這兩年來受到不少人的幫忙和支持,除了其他間研究室的多位同學,平時一 起運動、健身與討論,還有 MB007 研究室上屆家鈞等五位學長姊、下屆十一位 學弟妹,以及同屆的豪君、治緯等六位同學,讓我平淡的研究所生活多了些生趣。 最後,真的要感謝我的母親,沒有她的鼓勵和幫助,我也不會千里迢迢的在 退伍之後,又進入一個與大學完全不同的領域,我日後一定會努力的工作來回報 她對我的期望。目錄

摘要 ... i Abstract ... ii 誌謝 ... iii 目錄 ... iv 圖目錄 ... vi 一、研究動機與目的 ... 1 二、文獻探討 ... 4 2.1 緊急訂單之文獻 ... 4 2.2 限制驅導式排程 (Drum-Buffer-Rope, DBR) ... 5 2.3 簡化型限制驅導式排程 (Simplified Drum-Buffer-Rope, S-DBR) ... 7 2.4 剩餘時間 (Slack Time) ... 10 2.5 保留產能 (Reserve Capacity) ... 12 三、Slack Time 機制處理無承諾之急單 ... 14 3.1 Slack time(剩餘時間)之討論 ... 14 3.2 Slack time 之檢視與操作 ... 14 3.2.1 Slack time 處理步驟 ... 14 3.2.2 Slack time 操作流程圖 ... 15 3.2.3 Slack time 檢視步驟 ... 15 3.3 範例說明 ... 20 四、Reserve Capacity 機制處理有承諾之急單 ... 25 4.1 定義 Reserve capacity(保留產能) ... 25 4.2 Reserve capacity 之探討 ... 26 4.3 Reserve Capacity 之檢視與操作 ... 30 4.3.1 Reserve capacity 處理步驟 ... 30 4.3.2 Reserve capacity 操作流程圖 ... 31 4.3.3 Reserve capacity 檢視步驟 ... 31 4.4 範例說明 ... 34 五、結論與未來研究方向 ... 39 參考文獻 ... 41表目錄

表 3.1:已承接之訂單 ... 20

表 3.2:客戶詢問之急單 ... 20

表 4.1:已承接之訂單 ... 34

圖目錄

圖 1.1:S-DBR 處理急單之流程 ... 3 圖 2.1:DBR 的緩衝示意圖 ... 6 圖 2.2:DBR 的緩衝管理區 ... 7 圖 2.3:S-DBR 操作示意圖 ... 9 圖 2.4:剩餘時間(slack time)示意圖 ... 10 圖 2.5:訂單 4 可否承接 ... 11 圖 2.6:四張訂單皆可如期交貨 ... 11 圖 2.7:保留產能與一般產能之示意圖 ... 12 圖 2.8:訂單佔用產能情形 ... 13 圖 3.1:Slack time 操作流程圖 ... 15 圖 3.2:檢視步驟說明(1) ... 17 圖 3.3:檢視步驟說明(2) ... 18 圖 3.4:檢視步驟說明(3) ... 19 圖 3.5:目前訂單安排及 slack time 情形 ... 20 圖 3.6:急單 2 之安排(1) ... 21 圖 3.7:急單 2 之安排(2) ... 22 圖 3.8:急單 2 之安排(3) ... 22 圖 3.9:急單 3 之安排 ... 24 圖 4.1:以訂單形式來闡釋保留產能 ... 26 圖 4.2:「保留產能」機制之導入與實施 ... 27 圖 4.3:急單超載,而一般產能有剩餘 ... 28 圖 4.4:急單數量不如預期,造成產能浪費 ... 29 圖 4.5:現場所有訂單皆滿載 ... 29 圖 4.6:Reserve capacity 操作流程圖 ... 31 圖 4.7:一般訂單的安排,及保留產能使用情形 ... 35 圖 4.8:急單 2 的安排 ... 36 圖 4.9:第二張急單 2 的安排 ... 37 圖 4.10:急單 3 的安排 ... 38一、研究動機與目的

S-DBR(simple- Drum Buffer Rope)由 DBR(Drum Buffer Rope)演化而來,是個簡 單且成效不錯的生產管理方法,S-DBR 藉由已規劃負荷(Planned load)與生產緩衝 (Production buffer)得知訂單的投料與完工時間,藉由緩衝管理(Buffer management) 系統對訂單進行控管。許多文獻和研究結果證明 S-DBR 與 DBR 在縮短生產週期 時間、降低在製品和庫存量、與提升訂單達交等方面表現,皆有顯著的成效。 【8、 9、10、15、16】 雖然 S-DBR 己被廣泛使用,但其在緊急訂單部份的研究卻還不足夠,然而對 許多公司而言,緊急訂單是經常出現、無法避免的。由於現今市場競爭激烈,客 戶常會要求提早交貨以讓產品儘早上市;加上消費者需求不易掌握,客戶常會要 求刪單或插單以符合實際需求。公司(製造商)在同時面臨一般訂單與緊急訂單, 現場的管控會變得異常複雜,瓶頸資源容易短暫過載而造成一般訂單遲交。此外, 急單會打亂公司的生產排程,提高管控執行的困難度,使得生產前置時間拉長、 在製品增加、產出下降等許多不良影響,造成公司製造與存貨成本上升【1、3、 11、17】,故如何妥善處理急單,對公司而言是個非常重要的議題。

Dr. Goldratt 在 Strategy & Tactic tree 亦有提到,公司在做好基本的競爭優勢, 如達交率夠高且穩定、客源擴展,產能提升等之後,公司想要進一步成長,則需 發展快速與可靠回應客戶 (Reliable Rapid Response, RRR)的競爭優勢,即是滿足客 戶在急單方面的需求。【4】 但許多公司仍是依靠現場主管的經驗法則來處理急單,如此容易使生產計劃 更改頻繁,造成現場混亂、成本增加等情形。有些公司會導入一套急單評估、承 接的決策系統,但這些評估系統多沒有預留產能的機制,容易因為少數的急單, 而犠牲(延遲)到一般訂單,如此違反了說到做到、堅守承諾的原則,容易使公司 名譽受到傷害、客戶流失,造成公司更大的損失。以上種種原因,致使大多數的 公司不敢提供客戶一個承諾,保證客戶的訂單在承接後一定可以按時出貨,或者

提供客戶快速出貨的服務,因而失去不少機會,亦阻礙公司進一步的成長。 至於在 S-DBR 處理急單方面,目前有兩種方法被提出,一個是利用訂單完工 時 間 與 承 諾 出 貨 時 間 之 間 的 剩 餘 時 間 (Slack Time) 【24】,另一個是使用 Eli Schragenheim 所提出的保留產能(Reserve Capacity)【13】。Slack time 處理方法是檢 視目前排程上訂單預計完工時間與承諾交貨時間之間的剩餘緩衝時間,藉由調整 排程上的訂單加工順序,檢視其中是否有急單可以安排插單的位置,沒有保證客 戶的急單一定有產能可以使用;Reserve capacity 是預先劃分出一部份的現場產能, 專門用來處理有承諾的急單,確保這類急單一定有產能可以使用。但提出這兩種 方法的文獻,皆僅有提到概略的觀念,至於適用環境、如何導入實施,以及如何 承接與操作等皆沒有詳細討論。 本研究基於說到做到、信守承諾的原則,在不影響已承接訂單之交期,來進 行評估、承接與操作急單,處理流程如圖 1.1。而急單依其允諾情形可分為兩種, 一種為「無承諾」的一般急單,可能為一般客戶要求之訂單,但承接可能會影響 其他訂單;另一種為「有承諾」的特殊急單,可能來自於公司重要(主力)客戶、 公司合作廠商等,無論如何一定要讓訂單出貨。

本研究使用 slack time 與 reserve capacity 兩種方法來處理這兩類急單,以 slack time 機制處理須視現場產能與其他限制,再決定可否承接之一般客戶急單;以 reserve capacity 機制處理一定得承接之特殊客戶急單。並且在 S-DBR 的基礎下, 探討以下幾個議題: (1) Slack time 機制之觀念、操作方法。 (2) Reserve capacity 機制之觀念、操作方法。 (3) 兩種方法之訂單檢視方法、操作步驟(algorithm)。

S-DBR

急單

依允諾情形無承諾

急單有承諾

急單 Slack Time 機制 Reserve Capacity 機制投入排程

產能不足 無法承接 答覆客戶 交貨時間 依訂單PB,Planned load之時間 ,計算出投料與出貨時間 圖 1.1:S-DBR 處理急單之流程二、文獻探討

2.1 緊急訂單之文獻

急單可以定義為:「因為某些原因,需較生產前置時間或市場標準交貨時間還 要早交貨之訂單。」由於市場競爭激烈,訂單利潤普遍下降;且市場需求難以預 測,客戶下單模式不定,使得急單的掌握成為一項競爭優勢與策略。 早有不少文獻在討論緊急訂單,徐士嘉(1998)等利用模擬找出系統之急單最 合適承接比例;陳舜源(1994)、黃怡禎(1996)、吳銘原(2001)等是評估承接急單 之額外成本,與急單附帶利潤作比較,或依急單重要性來決定是否承接。Ehteshami et al.(1992)利用模擬現急單工件的 WIP(在製品)比例愈高,所有工件的平均 cycle time( 生 產 週 期 ) 及 其 標 準 變 異 也 愈 大 , 同 時 發 現 急 單 對 一 般 訂 單 的 throughput 有顯著影響,會造成一般訂單的生產效率降低,存貨成本上升。Walter (1993)亦指出急單比例增加會導致下游區間站閒置,造成一般訂單的傳遞時間、 cycle time 增加,造成排程的準確性降低,其建議將急單的批量縮小,以解決 output 降低的問題。Narahari and Khan (1997) 研究半導體迴流環境,發現急單 比例增加會造成一般訂單 cycle time 拉長。Fu and Liou(2001)指出在產能不足 時承接急單,會造成其他訂單延遲交貨,建議急單應該有其專屬特殊的通道。 急單產生原因,經整理大致如下:(1) 客戶臨時變更訂單內容(交期、數量、 種類等),造成訂單生產前置時間變短。(2) 已簽約、協議之客戶,承諾該客戶的 交貨時間較其他客戶短,或保證該客戶要貨一定有貨。(3) 在公司眾多產品中, 容易因生產前置時間較長或所需產能較多之訂單已佔據產能和排程,造成生產前 置時間相對較短之訂單在現場等待過久,最後需以急單來處理以準時交貨。 而急單造成的影響,經整理大致如下:(1) 阻礙現場生產流程,增加現場人 員、機台等負荷。(2) 增加公司成本,如機台調整、訂單備料、在製品(WIP)管理 等額外成本。(3) 傷害現場績效,如半成品(WIP)數量、生產週期(Cycle time)、機 台使用率(utility)、訂單達交率(order fill rate)等不良的影響。綜合整理,發現上述文獻在急單的處理,多是計算急單所造成之額外成本, 站在利潤的角度來分析急單是否可以承接。但常因決策機制中沒有預留產能,有 時會因少數急單的利潤,對已承接訂單作更改交期的決策,如此違反信守承諾的 原則,可能會對公司造成比「不承接」還大的傷害。文獻指出急單的比例多在 20% 以下,而 Babak(1992)建議急單應該維持在 16.7%以下,文獻也有提出幾項急單改 善的建議,如現場產能需分配妥當、現場要找出合適的急單承接比例、急單需調 高優先權級,保留一專屬的生產通道讓急單順利出貨等建議方法。

2.2 限制驅導式排程 (Drum-Buffer-Rope, DBR)

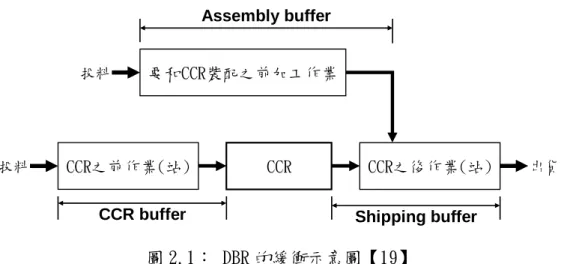

限制驅導式排程(Drum-Buffer-Rope, DBR)為限制理論創始人 Dr. Goldratt 與 Fox 博士於 1986 年所提出,限制驅導式排程法認為瓶頸(Bottleneck)資源決定整 個系統的產出,它以瓶頸需求來驅動整個生產系統的運作節奏,即是一切決策以 系統限制為優先考量,而系統中非瓶頸(non- Bottleneck)資源要全力配合瓶頸的 決策。【19】 DBR 將瓶頸排程比喻成鼓(Drum),根據瓶頸資源的可用產能來決定最大投料 量,用以控管生產的節奏,及管制在製品數量。為了保護瓶頸資源能依排程計劃 進行作業,瓶頸資源前要有緩衝(Buffer)保護,以降低所有可能異常或突發狀況對 瓶頸資源的干擾,保證瓶頸資源被充分利用,以確保公司能獲得本身最大的產出。 所有非瓶頸資源由一條繩子(Rope)來傳遞訊息,確保非瓶頸資源依據瓶頸排程的生 產節奏,投料時間配合瓶頸資源的生產節奏,以確保排程的可行與系統生產節奏 的同步 (synchronization)。DBR 提出了三種緩衝:受限產能緩衝(CCR Buffer)、 出貨緩衝(Shipping Buffer)及裝配緩衝(Assembly Buffer),如下圖 2-1 所示。要和CCR裝配之前加工作業

CCR之前作業(站) CCR CCR之後作業(站)

投料

投料 出貨

Assembly buffer

CCR buffer Shipping buffer

圖 2.1: DBR 的緩衝示意圖【19】

緩衝區可假想為 CCR(Constraint Capacity Resource, CCR )前有一在製品集 結的等待加工區,由計劃緩衝區與實際緩衝區所構成的。計劃緩衝區是指已到了 投料時間的訂單,它提供了緩衝區的內容與各訂單的次序;而實際緩衝區是指在 CCR 前已實際出現的訂單,它則提供了緩衝區上的訂單是否已出現的訊息。當兩 者的內容作比較,即可發現計劃緩衝區上的訂單比實際緩衝區上的訂單多,因此, 這些計劃緩衝區有的訂單而實際緩衝區沒有的部份,則稱為緩衝區上的空洞 (hole)。【19】 為了評估緩衝區內空洞存在時間之長短,DBR 將緩衝區分為三個區域,以綠、 黃、紅三種顏色作為預警標示。如圖 2.2 所示,第一區為趕工區(Expedeting zone),表示其空洞存在時間最長,亦表示該訂單需要立即趕工處理,以避免在排 程時間前無法到達 CCR 準時加工;第二區為警示區(mentioned zone),僅需監視 空洞訂單目前狀況,並掌握後續狀況;第三區為忽略區(ignored zone),多是屬 於初投料訂單,故空洞時間存在最短,尚不需注意。

現在 未來 趕工區(expediting zone) 紅單 警示區(mentioned zone) 黃單 忽略區(ignored zone) 綠單 穿透區(penetration zone) 黑單 圖 2.2:DBR 的緩衝管理區【5】【6】 在急單處理方面,DBR 是回到建構廢墟(ruin)排程的階段,將急單以插單方 式排入,依急單的交貨時間優先固定急單的位置,再以推平廢墟推平將所有訂單 依序排入排程,檢視是否有訂單會因急單插單而逾期者,若重新建構、推平廢墟 仍有遲交之訂單,則可能無法承接此張急單。 另外,DBR 可改變轉移批量(transfer batch)的大小,將工作站間轉移的批 量大小降至最低,使工件的待工與等候時間降到最小,降低生產週期。但一般製 造現場的 WIP 大多數量龐大且種類繁雜,若每件 WIP 在分散後要監控和追蹤並不 容易,會使管理與執行的難度增加。且一般公司在管理政策、績效指標和現場認 知沒有完全改變時,僅使用降低轉移批量的方法來處理急單,會造成現場的混亂 與急單出貨後的諸多後遺症,故改變批量的方法無法經常使用。【19】

2.3 簡化型限制驅導式排程

(Simplified Drum-Buffer-Rope, S-DBR) 簡化型限制驅導式排程(Simplified Drum-Buffer-Rope, S-DBR)是由(CMSIG) 技 術 研 討 會 中 首 次 提 出 , 它 是 由 限 制 驅 導 式 排 程 (DBR) 演 變 而 來 , Schragenheim 認為 S-DBR 有以下幾項優點:【12】 (1) 是個簡單且又有效的生產計劃。 (2) 專注於產能受限資源(CCR)的排程,以充份使用 CCR 的產能。 (3) 簡單明確的機制,容易決定訂單交期,有利於市場行銷與製造的協調配合。 S-DBR 認為市場(Market)為系統最主要的限制,系統需配合內部 CCR 之運作, 在滿足市場需求之前提下,讓系統內之瓶頸資源充分利用。Schragenheim 認為排 程會使得系統對市場回應的彈性降低,但為了回應市場而去變更排程,又會增加 控管的負荷與複雜度,故 Schragenheim 認為只要單一緩衝(buffer),具有整體性 的保護,可以確保訂單順利出貨即可,單一出貨緩衝可以讓管理聚焦同時可以簡 單、有效的執行。而 S-DBR 細部的操作方法,如下: (一) 決定訂單投料與交貨日期 S-DBR 使用了「已規劃負荷(Planned Load)」的觀念,作為衡量訂單交期與 投料日期之依據。而「Planned Load」定義為:在某一規劃期間內,所有已確認訂 單(Firm Order)於 CCR 所需之累積負載。 生產緩衝(Production Buffer, PB)是指一個最小可接受的生產批量,從投料到產 出所需的時間,包含實際加工時間、等候時間、搬運時間、機台設置時間與預防 內部變異的時間。生產緩衝保含兩項基本假設: (1) 排除所有追求效率指標的策略限制 (Policy Constraints),如合併批、搬運批量 等於加工批量、提早投單等。

(2) 生產緩衝時間短於市場所需前置時間(Quoted Lead Time, QLT),因為 QLT 必 須考慮當 CCR 已有許多已確認訂單時,新訂單須等候投入生產線的時間,而生產 緩衝時間只需考慮足夠 WIP 確保 CCR 工作順暢。

若訂單的交期已確定,將交期日減去該訂單的生產緩衝時間,即可得到該訂 單的合理投料日期。反之若 Planned Load 上的訂單皆已確定且無法變更,則新訂

單之交貨日期為接單日(今日)加上該訂單的生產緩衝時間。若該訂單是由 Planned Load 上累積而來的日期,則將此日期減去 2 1 的生產緩衝時間即為投料日期,將它 加上 2 1 的生產緩衝時間即為有把握出貨的日期。 (二) 現場訂單的加工優先順序 S-DBR 使用了緩衝管理(Buffer Management, BM)作為管控機制,對於訂單於現 場的加工優先順序,給予訂單一個簡單且明確的優先順序判斷指標-緩衝狀態 (Buffer Status, BS)。生產現場各工作站皆依據訂單的緩衝狀態,決定孰先孰後, 而所謂的緩衝狀態即為生產緩衝的耗用比例,其中緩衝耗用比例愈高,表示該訂 單有愈高的優先加工權,其計算公式如下: 生產緩衝時間 距交貨剩餘時間 -生產緩衝時間 status) (buffer = 緩衝狀態 緩衝管理使用了顏色管理的方式,除了可讓生產現場得到清楚的訂單加工優 先順序,還可以藉由各訂單緩衝狀態大小了解各訂單的緊急程度,知道哪些訂單 要跟催(follw-up)與何時跟催。綜合上述,S-DBR 操作大致如圖 2.3 所示: 時間 CCR load 100% 1/2PB 1/2PB 投料時間 預計出貨 時間 承諾客戶 交貨時間 生產緩衝時間 (Production Buffer) 緩衝狀態 (Buffer Status) 圖 2.3:S-DBR 操作示意圖

2.4 剩餘時間 (Slack Time)

Slack time 的定義如下圖 2.4 所示,在 Planned load 上,訂單預計完工時間 與實際承諾客戶交貨時間,大多還有一小段的剩餘安全保護時間,這段安全保護 時間即稱為該訂單的剩餘時間(Slack time)。 100% Production buffer ½PB 承諾客戶 前置時間 安全交貨 時間 ½PB slack time CCR load 時間 圖 2.4:剩餘時間(slack time)示意圖 先前的研究發現 slack time 除了可以作為該訂單的保護緩衝,還可以用來處 理急單。S-DBR 可以藉由檢視現場所有已排定訂單的 slack time,來判斷客戶詢 問之急單是否可以承接,其檢視法則如下:【24】 (1) 所有已確認訂單的 Slack Time,其中必需有大於或等於該緊急訂單所需交期 與原始可允諾交期之差距。 (2) 最新(後)一張已確認訂單的 Slack Time 需大於或等於該訂單於 CCR 的加工 時間。 文獻中舉個簡單的例子(圖 2.5),目前現場累積負荷至 20 天,某客戶下了 3 張相同的訂單,其交期皆在第 50 天, CCR 使用皆為 5 天,Production buffer 皆 為 30 天。今日該客戶又臨時追加一張相同的訂單,但交期必須在第 40 天,按此 情況是要第 50 天才可以出貨,「急單 R」是否可以答應客戶且如期交貨?

Planned Load 時間 35 50 1 Slack Time 2 3 40 45 R 客戶要求 日期 預計完 工日期 30 25 20 CCR Loading 今日 R 5 10 15 圖 2.5:訂單 4 可否承接 使用文獻提出的檢視法則,可以發現已確認訂單的 slack time 分別為 5、10、 15 天,皆大於或等於「急單 R」所需的加工時間(5 天);而安排在最後的訂單 3 其 slack time 為 5 天,亦大於等於「急單 R」所需的加工時間。兩條檢視法則皆符 合,經過實際訂單安排(圖 2.6),發現這四張訂單都可以承接,且皆可以如期出貨。 Planned Load 時間 35 50 1 R 3 40 45 2 訂單4之 交期 訂單1,2,3 之交期 30 25 20 CCR Loading 今日 圖 2.6:四張訂單皆可如期交貨

2.5 保留產能 (Reserve Capacity)

儘管以 Planned load 與 Buffer management 機制,配合抑制投單可以讓 S-DBR 的訂單達交率超過九成水準,但「Using SDBR in Rapid Response Projects」指 出僅靠這些機制並不足以提供 Rapid Response 的服務,生產現場容易因負荷過 載、緊急訂單夾雜而陷入一片混亂,使現場管控難度大增,訂單可能會因而遲交。 故文獻中建議現場必須保有一部份產能,專門供給一些必須快速回應(Rapid Response, RR)之訂單(如要貨有貨客戶、超短生產週期之急單等)來使用,此部份 的產能稱為保留產能(Reserve capacity)。【13】 文獻將 Planned load 的產能分割為一般產能和保留產能(如圖 2.7),分別分配 給一般訂單和特殊訂單所使用。而 Planned load 上,各訂單佔用產能的情形,可 以如圖 2.8 所示,一般的訂單使用一般產能,而特殊的訂單使用保留產能。

此部份為一般訂單之產能

此部份為保留產能

Super Fast Fast Standard

Order2

RR2 RR1

Order1

Super Fast Fast Standard

RR3 RR4

保留產能

Order4 Order5一般產能

Order3 圖 2.8:訂單佔用產能情形 與 S-DBR 一般的操作方法相同,文獻利用 Buffer Management 的技巧,讓急 單的 Buffer Status 保有較一般訂單高的優先權,以確保急單可以準時完工出貨。如 同保留產能為急單的專屬通道,急單的緩衝狀態使急單在現場所有等待加工的訂 單中,擁有優先的通行權,可以確保急單順利如期交貨。三、Slack Time 機制處理無承諾之急單

3.1 Slack time(剩餘時間)之討論

在 S-DBR 的操作中,訂單的預定完工時間與承諾客戶交貨時間之間,大多存 在一段訂單緩衝時間,稱之為 slack time(剩餘時間),先前的研究發現 slack time 除了可作為訂單交期的保護緩衝,還可以有更積極的用途 ─ 用來處理緊急訂 單。但實際要如何操作、什麼情況無法適用,這些皆有待研究和討論。 急單的來源可能為沒有承諾,需考量現場情況才能決定是否承接之一般客戶 急單;也可能為有承諾,一定要承接之特殊客戶訂單。而「slack time 機制」是 用來處理「無承諾」之一般急單,急單交期可否允諾需經現場評估才能予以答覆。 本研究試著提出一套檢視流程與操作方法,使用於急單承接前的檢視評估,與急 單承接後的操作安排,最後會以一個簡單的情境,來說明本研究所提出演算法之 可行。

3.2 Slack time 之檢視與操作

3.2.1 Slack time 處理步驟step 1. 依訂單交貨時間,計算出各訂單之 slack time - 鄰近且訂單交期相同訂單,歸類為同一交期區段 - 區段內訂單的安排順序,以生產緩衝最大者優先投料 (可得較大 slack time) - 同一交期區段內之訂單,以 slack time 最小者作為區段代表訂單 step 2. 急單分類、檢視與操作 (依急單之交期) - 客戶指定急單交期,現場評估是否可以承接 (一) - 客戶詢問急單交期,現場回覆可交貨的時間(數量) (二) - 若可以承接,計算出急單之出貨日、投料日

step 3. 整理並檢視所有訂單 - 在急單安排位置點之後的訂單,其 slack time 皆須更新計算 - 被影響之訂單可能要重新安排相關事宜 (物料準備、機台設置等) 3.2.2 Slack time 操作流程圖

急單

檢視目前 slack time 告知目前最早 可交貨時間(數量) 安排生產 相關事宜 客戶接受否 N Y 更新 Slack time 答覆交期 放棄 客戶指定交期 客戶詢問交期 Y N 圖 3.1: Slack time 操作流程圖 3.2.3 Slack time 檢視步驟 使用代數定義與說明: y DD :交期區段 y 的交期,∀y=...,i−1,i,i+1,...,例如交期區段 i 為DD i (Planned load 上鄰近且交期相同之訂單歸類為一交期區段)ij

OPL :交期區段 i,第 j 張訂單於 Planned Load 之排定時間 (起始點)

ij

OCCR :交期區段 i,第 j 張訂單於 CCR 所需的時間

ij

OPB :交期區段 i,第 j 張訂單之 Production buffer 時間

ij

OST :交期區段 i,第 j 張訂單之 slack time,其計算如下

) 2 1 ( ij ij i ij DD OPL OPB OST = − + (交期區段內可能僅有一張訂單,即 j =1;若有多張則為 j =1,2,3,4,... ) i DST :交期區段 i 之代表訂單的 slack time k RR :急單 k k RQT :急單 k 之交貨時間 k RPB :急單 k 之 Production buffer 時間 k RCCR :急單 k 於 CCR 所需的時間 k RDPL :急單 k 於 CCR 之理想安排時間點 k RPL :急單 k 安排於 Planned Load 之時間 (一) 客戶指定急單之交期 1. 計算出急單於 CCR 之理想安排時間 (如圖 3.2) - 由客戶指定之交貨時間減去急單一半生產緩衝時間 (RDPLk RQTk RPBk 2 1 − = ) 2. 尋找RDPL 落入之交期區段 k (假設落入交期區段 i,其中RDPLk <DDi) 3. 計算各個交期區段之 slack time 代表 (a) 交期區段 i 為目最後一個的交期區段時間: 計算交期區段 i 內,位於RDPL 時間點後之 slack time 代表: (一個) k

DSTi =DDi−Max OPLij+ OPBij},∀j 2

1 .{

/ 取交期區段 i 中所有訂單,slack time 最小者作為代表訂單 (b) 交期區段 i 之後,尚有多個交期區段: (多個) 除了計算DST ,尚需計算交期區段 i 後面,所有交期區段之代表 slack time i ,... 2 , 1 , }, 2 1 .{ + ∀ ∀ = + + −

=DD Max OPL OPB j y i i

DSTy y yj yj 已安排之訂單 時間 今天 CCR 負載 k RDPL k RPB 2 1 k RPB 2 1 k RQT k 交期區段i 交期區段i+1 之slack time 代表(訂單) ... 圖 3.2:檢視步驟說明(1) 4. 檢視急單 k 是否可安排於交期區段 i 之中 - 若DST (與i DST )有大於或等於該急單於 Planned Load 上所需之時間,表示急y 單 k 可以於客戶指定時間交貨。 DSTi ≥RCCRk (且Min{DSTy}≥RCCRk,∀y) / 檢視急單 k 的安排,是否會造成其後所有訂單的遲交 【符合者跳至 step8.,否則繼續 step5.】 5. 反之,DST (與i DST ) 沒有大於或等於急單 k 於 Planned Load 上所需之時間,y 則須與急單客戶通知,協調是否可更改或選擇其他時間。 6. 計算 k 急單目前可安排之加工時間 - 往RDPL 之後的交期區段尋找,直至發現可滿足k RRCk ≥Min{DSTxj}之交期區段 - 若RRCk ≥Min{DSTxj}(其中∀x=m+1,m+2,...),則交期區段m即為急單 k 之最

早可安排的時間,計算出之對應出貨與投料時間。 7. 若客戶不接受此區段 m 之交期,則無法承接此急單。 【假設急單選定時間為RPL ,且落在區段 i 內】 k 8. 計算出急單 k 的投料時間與出貨時間 (RPLk RPBk 2 1 ± ) 9. 更新交期區段 i 的 slack time (圖 3.3) (a) 急單 k 交期與區段 i(或其他區段)相同 ' i DST = )} 2 1 ( ], ), 2 1 .{[( ij ij ik k

i Max OPL OPB j RPL RPB

DD − + ∀ + (b) 急單 k 交期與所有區段 y 為不同 新增一個交期區段i'(i'=i−1或i+1) ' i DST = ) 2 1 ( k k k RPL RPB RQT − + 10.更新區段 i 之後所有(區段)訂單的 slack time - 原訂單 slack time 扣除急單 k 於 CCR 所需之時間 (DSTy'=DSTy −RCCRk,∀y=i−1,i,i+1,i+2,...) 區段 i 區段 i j k ... ... ... ... 區段 i j k ... k i RQT DD = k i RQT DD ≠ 新區段 i+1 新區段 i-1 k RQT RQTk i DD DDi k RQT i DD j k 圖 3.3:檢視步驟說明(2)

(二) 客戶詢問可以之交期(數量) 1. 操作和檢視方法,與(一)大致相同,不同之處在於交貨時間為搜尋一段範圍後 才可以得知。 2. 檢視與計算最早可交貨之時間(可允諾數量) - 以後往前搜尋 Planned load 上所有訂單,直至DSTy <RCCRk之區段,即可得 到急單 k 最早可安排的交期區段,時間點為區段 y 之後

- 由區段之 slack time 可以得知最大的急單允諾數量 (Min{DSTy}除以RCCR k 即為急單可允諾的數量) 3. 計算出急單之投料和出貨時間。 4. 更新現場訂單 slack time。 區段 i k ... j 區段 i j 客戶詢問最早可允諾時間 下界 上界 客戶透露範圍 圖 3.4:檢視步驟說明(3)

3.3 範例說明

某工廠平日僅生產 3 種產品,現場會在月底將下個月初計劃生產的訂單排入 生產排程。目前己承接訂單內容如表 3.1(前兩天為已投料生產訂單之負荷),今日 客戶突然通知希望變更訂單的時間和數量(見表 3.2),現場人員則要評估這些訂單 與現場負荷,再答覆客戶是否可以承接。 訂單 數量 CCR PB 一般交期 1 6 0.5 2 12 2 6 1 6 18 3 3 3 10 30 表 3.1:已承接之訂單 訂單 CCR PB 交期 註 2 1 2 9 詢問可否插單 2 1 6 6 詢問最多承接數量 3 3 10 15 詢問最早交貨時間 表 3.2:客戶詢問之急單 首先,將表 3.1 中下個月的訂單轉換為 planned load 表示,依各訂單之承諾 交期和預計出貨時間整理出各交期區段的 slack time,並依據 3.2 節的演算法來 評估與操作表 3.2 中的急單: 時間(天) CCR 負載 2 3 1 1 1 1 1 1 2 2 2 2 2 2 6 9 12 15 18 21 0 PL 24 27 3 30 3 3 5 8 6.5 圖 3.5:目前訂單安排及 slack time 情形(一) 急單 2 (客戶追加訂單,交期時間為第 9 天) (1) 計算出急單 2 於 CCR 的理想加工時間: 交期時間 2 1 − 急單 2 的生產緩衝時間 = 9– 2 6 = 第 6 天 (2) 尋找第 6 天落入之訂單交期區段: 訂單 2(交期為第 18 天) (3) 計算訂單 2(交期為第 18 天)交期區段之 slack time 代表: 代表訂單為第 10 天的訂單 2,其 slack time = 18–( 2 6 +10) = 5 天 (4) 訂單 2(交期為第 18 天)交期區段後之交期區段的 slack time: 代表訂單為第 17 天的訂單 3,slack time = 30–( 2 10 +17) = 8 天 (5) 檢視急單 2 是否可安排於理想時間: 比較 slack time 是否有大於(等於)急單所需之 CCR 時間 5>1 且 8>1 (可以插單) (6) 計算出急單 2 的投料時間與出貨時間:(圖 3.6) 由 2 6 6± 可得投料時間為第 3 天,預計出貨時間為第 9 天。 (7) 更新急單安排時間點後之訂單的 slack time: 計算方法為原始之 slack time 減去安排訂單於 CCR 所需之時間。 訂單 2(交期為第 18 天)交期區段之 slack time 代表 = 8-1 = 7 天 訂單 3(交期為第 30 天)交期區段之 slack time 代表 = 5-1 = 4 天 時間(天) CCR 負載 1 1 1 1 1 1 2 6 9 12 15 18 21 0 PL 24 27 3 30 2 2 2 2 2 2 3 3 3 4 7 2 圖 3.6:急單 2 之安排(1)

(二) 急單 2 (客戶又更改為第 6 天交貨,並詢問最多可交貨數量) (1) 計算出急單 2 於 CCR 的理想加工時間: 6-2 6 = 第 3 天 (2) 尋找第 3 天落入之訂單交期區段: 訂單 1(交期為第 12 天) (3) 計算訂單 1(交期為第 12 天)交期區段之 slack time 代表: 代表訂單為第 4.5 天的訂單 1,其 slack time = 12–( 2 2 +4.5) = 6.5 天 (4) 計算訂單 1(交期為第 12 天)交期區段之後的區段 slack time 代表: 代表訂單為第 10 天的訂單 2,slack time = 18–( 2 6 +10) = 5 天 代表訂單為第 17 天的訂單 3,slack time = 30–( 2 10 +17) = 8 天 (5) 檢視急單 2 是否可安排於此區段: 因三個交期區段的 slack time 為 6.5、5、8 天皆大於急單 2 所需之 CCR 時間 1 天,故可以安排急單 2 於第 6 天交期。而前兩張訂單 1 的 slack time 代表 為 8.5(如圖 3.7),亦大於 CCR 所需之時間 1 天,可以向後推延,故可以再安 排一張急單 2。 (6) 計算急單 2 的投料時間與出貨時間:(圖 3.7,圖 3.8) 由 2 6 2± 可得第一張急單 2 之為投料時間-1 天(本月的最後一天),預計出貨時 間為第 5 天。 2 6 3± 可得第二張急單 2 為投料時間為下個月第 1 天,預計出貨時 間為第 6 天。 (7) 更新急單安排時間點後之訂單的 slack time: 訂單 1(交期為第 12 天)交期區段之 slack time 代表 = 6.5-2 = 4.5 天 訂單 2(交期為第 18 天)交期區段之 slack time 代表 = 5-2 = 3 天 訂單 3(交期為第 30 天)交期區段之 slack time 代表 = 8-2 = 6 天

時間(天) CCR 負載 1 1 2 6 9 12 15 18 21 0 PL 24 27 3 30 1 1 1 1 2 2 2 2 2 2 3 3 3 4 7 5.5 2 8.5 圖 3.7:急單 2 之安排(2) 時間(天) CCR 負載 2 6 9 12 15 18 21 0 PL 24 27 3 30 1 1 1 1 1 1 2 2 2 2 2 2 3 3 3 3 6 4.5 2 2 圖 3.8:急單 2 之安排(3) (三) 急單 3 (客戶追加訂單,並詢問最早可交貨時間) (1) 計算現場之交期區段 slack time 代表: 目前現場之交期區段 slack time 代表有 4 個,分別為急單 2(交期為第 6 天) 的 0 天、訂單 1(交期為 12 天)的 4.5 天、訂單 2(交期為 18 天)的 3 天、訂單 3(交期為 30 天)的 6 天。 (2) 計算急單 3 最早可安排時間: 由(1)可發現 4 個 slack time 中,僅急單 2(交期為第 6 天)小於急單 3 所需的 3 天,其餘三者皆可滿足急單 3 於 CCR 所需之時間,故得知最早安排時間點為第 二張急單 2 之後 ─ 第 4 天。 (3) 計算急單 3 的投料時間與出貨時間:(圖 3.9)

由 2 10 4± 可得投料時間-1 天(本月的最後一天),預計出貨時間為第 9 天。 (7) 更新急單安排時間點後之訂單的 slack time: 訂單 1(交期為第 12 天)交期區段之 slack time 代表 = 4.5-3 = 1.5 天 訂單 2(交期為第 18 天)交期區段之 slack time 代表 = 3-3 = 0 天 訂單 3(交期為第 30 天)交期區段之 slack time 代表 = 6-3 = 3 天 (8) 由更新後的 slack time 亦可知,無法再安排任何急單於第 15 天的訂單 2 之 前,否則即會造成已允諾訂單的延遲。 時間(天) CCR 負載 2 6 9 12 15 18 21 0 PL 24 27 3 30 1 1 1 1 1 1 2 2 2 2 2 2 3 3 3 3 1.5 2 2 3 10 圖 3.9:急單 3 之安排

四、Reserve Capacity 機制處理有承諾之急單

4.1 定義 Reserve capacity(保留產能)

若今日公司臨時接獲某客戶的訂單,依目前現場負荷是無法允諾客戶之要 求,但這位客戶又是公司一定要答應的特殊客戶(公司主力客戶、簽約合作廠商 等),公司此時可能要緊急的找出應變措施(重新排程規劃、加班趕工、延遲其他 客戶訂單等),而這些變動都會增加公司的負荷與成本。為了避免這種情況發生, Eli Schragenheim 在「Using SDBR in Rapid Response Projects」中建議現場必須 保有部份產能,專門應付某些一定要承接的特殊訂單,此部份的產能稱為「保留 產能」。【13】 其實在服務業中,產能保留和預約的應用已非常普遍,例如醫療業提供病患 預約時段、餐飲業提供顧客預約座位、航空業提供乘客預約班機座位等。可以想 像某家生意不錯的餐廳,其營業時間為下午 4 點半至晚上 9 點半,僅開放一般顧 客至現場等待排隊用餐(現場座位有限,常滿座),其菜單分為一般平價套餐和高 級套餐,唯餐廳有保留一些位置專區,供給 VIP 顧客或願意點高級套餐的顧客使 用,但這專區至晚上 7 點半時還沒有坐滿,則開放給現場等待的顧客使用,且不 限制餐點內容。 「保留產能」可以比喻為餐廳的保留座位,用以保證 VIP 顧客或願意出高價 之顧客,到店時一定有位置可以用餐,然而至某時段仍未坐滿,則開放給現場等 待的顧客,以增加餐廳位置的使用率。 以圖 4.1 來解釋,假設現場一天工作 8 小時(瓶頸資源亦同),一張訂單需耗 費瓶頸資源 1 小時,可知 CCR 一天可以加工 8 張訂單,現今劃分出 25%的保留產能, CCR 正常情況僅剩 75%的產能可使用,故一天可加工 6 張訂單,與原本 100%的產能 相比,減少的那 2 張訂單(訂單 7 與訂單 8)即為保留產能。時間(小時) 今日 CCR負載 8 1 2 3 4 5 6 7 8 今日 8 1 2 3 4 5 6 7 8

保留 25% 產能

未設置保留產能

100% 時間(小時) CCR負載 75 % 100% 圖 4.1:以訂單形式來闡釋保留產能4.2 Reserve capacity 之探討

雖然「保留產能」機制有不少優點,它可以有系統的評估、承接與管理急單, 但當公司要導入「保留產能」機制時,公司會面臨的疑問和難題,大致如下: (1) 導入時機為何?前置準備為何? (2) 導入實施後,何時需調高或調降保留產能比例? (3) 何時要以擴充產能來解決? 導入時機可以分作兩種情況,一為現場訂單滿載時,另一為現場非滿載時。 在現場訂單滿載的情況下,可以檢視目前 Planned load 已安排之訂單,選擇一個 範圍作為導入前置時間,其中急單占所有訂單的比例,與預計劃分的保留產能比 例(假設 20%)相近,藉此模擬急單所使用的產能是來自於保留產能。自此時間點之 後(如圖 4.2 中的第 15 天),急單所需之產能改由保留產能中扣除。另外,若現場訂單非處於滿載情況,導入的時間點基本上可由現場自行決定,因為現場各訂單 可安排的時間應該是充裕的,可以配合現場調整導入「保留產能」機制。 時間(天) 今日 CCR 負載 5 10 PL R 2 2 R 3 15 導入實施 ‧一段時間(已排定之訂單) ‧急單比例為20% 4 5 6 7 8 1 ... 圖 4.2:「保留產能」機制之導入與實施 在決定初始保留產能比例時,可以觀察(統計)歷史平均急單數量和出現頻 率,將一段時間內平均會出現的急單轉換為粗估所需 CCR 產能,作為起始保留產 能大小。至於導入「保留產能」機制的前置作業,本研究認為現場不必有特別的 改變和準備,因為「保留產能」機制只是改變產能的配置方法,在現場的操作上 並沒有改變。現場的所有訂單,仍然是依據訂單當時的 buffer status(緩衝狀態) 大小,決定現場的加工優先順序權;所有訂單仍根據其最終在 planned load 上之 時間點加減 2 1 的緩衝時間,得到該訂單的投料時間和預計完工時間。對現場作業 人員和管理者,所需要告知的是─ 在等候的訂單中,不可自行將急單的優先順序 提高,一切要依據當時訂單的 buffer status 作判斷。 當保留產能經常不夠允諾急單,需調整一般訂單來安插急單;或者保留產能 過剩,而一般產能被壓迫造成訂單承接的機會損失,這表示「保留產能」與「一

般產能」配置失衡,需要進行調整以讓公司訂單的承接達到最佳。假設現場每個 月的訂單負荷量為 20 天,圖 4.3 顯示在 20%的保留產能比例下,急單的承接負荷 超載(5 張急單),而一般產能仍有多餘,現場或許可以使用一般產能安排急單(有 一張急單是緊急安插),但經常更動一般訂單的安排,造成管理者在規劃和管理上 的不便。 保留產能 使用情形 0 時間(天) CCR 負載 0 100% 20% 20 20 圖 4.3:急單超載,而一般產能有剩餘 相同地,若急單承接量不如預期(圖 4.4),在一段時間後(急單交期之後)或許 可以將部份產能配置給一般訂單使用,但最初在一般訂單的評估與承接,即會受 到保留產能的限制,可能造成公司產能的浪費與訂單無法承接的損失。

保留產能 使用情形 0 時間 CCR 負載 0 100% 20% 20 20 圖 4.4:急單數量不如預期,造成產能浪費 然而,若一般訂單和急單的承接量經常為滿載情況(如圖 4.5),急單常要以緊 急調整插單的方式來安排(有兩張急單是緊急安排),無論如何調整保留產能的比 例皆沒有幫助,此時公司可能要以長期規劃的角度,考慮是否要以擴充產能的方 式來解決。 保留產能 使用情形 0 時間(天) CCR 負載 0 100% 20% 20 20 圖 4.5:現場所有訂單皆滿載

4.3 Reserve Capacity 之檢視與操作

4.3.1 Reserve capacity 處理步驟 step 1. 評估現場負荷,選擇合適之導入時機 - 估計公司平均急單數量,計算所需之保留產能大小 step 2. 急單操作 (詳見 4.3.3) - 在設定的保留產能比例(R%)下,可以計算出一般訂單所須保留的緩衝時間(即 slack time) - 特殊訂單使用保留產能以保證出貨,若不足則需借用一般產能 - 可得急單之交貨時間、投料時間 step 3. 調整產能比例 (非必要,視情況) - 若急單經常滿載,則調高保留產能比例 - 若急單經常未滿載,則調降保留產能比例 - 若急單和一般訂單皆經常滿載,則要評估擴充產能之可行性4.3.2 Reserve capacity 操作流程圖 訂單分類 訂單到來 一般訂單,沒有 承諾之訂單 有承諾,一定得 承接之急單 計算出貨時間 安排生產 使用保留產能 使用一般產能 產能是否 足夠承接 Y N 放棄 此訂單 保留產能 能否借用 N 保留產能 足夠否 Y N 借用一般產能 Y 圖 4.6:Reserve capacity 操作流程圖 4.3.3 Reserve capacity 檢視步驟 使用代數定義與說明: % R :設定保留產能之比例 k RR :急單 k k RQT :急單 k 之交期

k RPB :急單 k 之 Production buffer 時間 k RCCR :急單 k 於 CCR 所需之加工時間 AC:目前現場可使用的產能 EST :目前現場訂單可安排之最早時間 i ST :第 i 種一般訂單所保有的緩衝時間(slack time) (一) 前置作業 1. 計算公司有提供 RR(快速回應)服務之訂單,在設定的保留產能比例(R%), 單一種急單 k 的最大承接數量 R k MA 。 R k MA R% RPB AC k × = (取整數部份) / 若R%的保留產能全部供給急單 k 使用,所能生產的急單數量 2. 計算急單 k 在交期RQT 限制下,最多可以安排數量k MS 。 k MSk 2 1 1 + − − = k k k RCCR EST RPB RQT (取整數部份) / 若由現場最早可安排時間點安排急單 k,在滿足交期前提所能安排之訂單數量 3. 計算現場所有一般訂單在承接與安排時,所必須保留的最小緩衝時間,即訂單 的 slack time 大小。

一般訂單 i 至少須保留的緩衝時間(slack time) STi =Min.{MAkR,MSk} 現場一般訂單最少須保留的 slack time=Max.{STi},∀i

/ 在此所指的訂單 slack time 與 3.2 節相同,以鄰近且交期相同的訂單為一交期 區段,一個交期區段以其中最小的 slack time 作為其代表 slack time

/ 在公司調整保留產能比例時,會改變即為最大承接數量 R

k

MA ,進而改變一般訂 單所須保留的 slack time

(二) 急單交期為公司公定 1. 在急單承接與安排時,將其安排至目前 Planned load 的最早時間點,並計算 出急單的投料與出貨時間。 2. 整理一般訂單保留緩衝時間(slack time),並檢視保留產能的使用情形。 (三) 急單交期為客戶指定(詢問) 1. 在訂單可以更動的時間範圍,可依客戶選擇(指定)的交期來決定安排時間。 2. 急單排定後,可計算出投料與出貨時間。 3. 整理一般訂單保留緩衝時間(slack time),並檢視保留產能的使用情形。 / 若承接的急單已超出保留產能之負荷,則無法保證急單交期可以符合客戶之要 求,交期須要經過現場評估才可決定(方法如同 3.2 所述)。 / 承接急單的交期有公司制定和客戶指定,有時急單實際的安排時間,須視其交 期而定,但在保留產能的範圍內,皆不會影響一般訂單的交期

4.4 範例說明

同 3.3 節之範例情境,某工廠平日僅生產 3 種產品,同種產能有分為一般交 期與緊急交期,現場依據可用產能(不使用保留產能),來承接與安排下個月計劃 生產的一般訂單。目前一般訂單的承接與安排如表 4.1,最近幾位特殊客戶突然下 急單,訂單的時間和數量如表 4.2,現場人員會依據「保留產能」機制來操作急單, 詳細方法和步驟如下所述。 訂單 數量 CCR PB QLT(一般) QLT(緊急) 1 8 0.5 2 12 6 2 5 1 6 18 9 3 3 3 10 30 15 表 4.1:已承接之訂單 訂單 CCR PB 註 2 1 6 交期為第 9 天 2 1 6 客戶指定交期為第 6 天 3 3 10 交期為第 15 天 表 4.2:特殊急單 首先,公司劃分 CCR 產能 20%的部份作為保留產能,專門供給特殊急單所使用。 現場則依據這個保留產能的比例,轉換為每種訂單在承接與安排時,所必須保有 的緩衝時間(即 slack time),計算過程如下: 1. 訂單 1 的緩衝時間: (a) 依現場保留產能,急單 1 的最大承接量( 20% 5 . 0 2 30 × − )為 11 張 (b) 在交期為第 6 天,急單 1 最多可安排量為( 1 5 . 0 2 6 22 + − − )為 7 張 (c) 訂單 1 須保留的 slack time 為Min{11,7}=7張,即 3.5 天 2. 訂單 2 的緩衝時間:(a) 依現場保留產能,急單 2 的最大承接量( 20% 1 2 30 × − )為 5 張 (b) 在交期為第 9 天,急單 2 最多可安排量為( 1 1 2 9 26 + − − )為 5 張 (c) 訂單 2 須保留的 slack time 為 5 天 3. 訂單 3 的緩衝時間: (a) 依現場保留產能,急單 3 的最大承接量( 20% 3 2 30 × − )為 1 張 (b) 在交期為第 15 天,急單 3 最多可安排量為( 1 3 2 15 102 + − − )為 3 張 (c) 訂單 3 須保留的 slack time 為 3 天 由 1、2、3 可得,所有一般訂單在承接與安排時,須注意其 slack time 至少 要有Max.{3.5,5,3}=5天的緩衝時間,以供特殊急單的安排。 保留產能 使用 (20%) 6 9 12 15 18 21 0 PL 24 27 30 時間(天) CCR 負載 3 1 1 1 1 1 1 2 2 2 2 2 2 6 9 12 15 18 21 0 PL 24 27 3 30 3 3 5 8 5.5 1 1 圖 4.7:一般訂單的安排,及保留產能使用情形 (一) 急單 2 (客戶追加訂單,交期時間為第 9 天) (1) 將急單 2 安排至最早之時間點,而此時間點當然可以滿足客戶的緊急時間。 (2) 計算急單 2 的投料與出貨時間: 2 6 2± 即投料時間為本月的最後一天,出貨時

間為下個月的第 5 天。 (3) 更新與整理訂單的 slack time,及保留產能的使用情形(如圖 4.8)。 保留產能 使用 (20%) 2 6 9 12 15 18 21 0 PL 24 27 30 時間(天) CCR 負載 2 6 9 12 15 18 21 0 PL 24 27 3 30 4 7 4.5 3 1 1 1 1 1 11 1 2 2 2 2 2 3 3 2 圖 4.8:急單 2 的安排 (二) 急單 2 (客戶指定,交期時間為第 6 天) (1) 將急單 2 安排至最早之時間點,評估急單 2 是否可滿足客戶要求之第 6 天。 (2) 計算投料與出貨時間: 2 6 2± 即投料時間為本月的最後一天,出貨時間為下個 月的第 5 天。 (3) 更新與整理訂單的 slack time,及保留產能的使用情形。而第一張急單 2 的 投料與出貨時間分別向後更動一天(仍然滿足第 9 天交貨) ,如圖 4.9。

保留產能 使用 (20%) 2 6 9 12 15 18 21 0 PL 24 27 30 時間(天) CCR 負載 2 6 9 12 15 18 21 0 PL 24 27 3 30 3 6 3.5 3 1 1 1 1 1 11 1 2 2 2 2 2 3 3 2 2 2 圖 4.9:第二張急單 2 的安排 (三) 急單 3 (交期時間為第 15 天) (1) 考慮前兩張急單 2 之交期,故將急單 3 安排至時間點第 4 天。 (2) 計算投料與出貨時間: 2 10 4± 即投料時間為本月的最後一天,出貨時間為第 9 天。 (3) 更新與整理訂單的 slack time,及保留產能的使用情形(如圖 4.10),發現保 留產能已使用殆盡,一般訂單的緩衝時間亦差不多用盡,故接下來若有特殊急 單出現,可能要放棄承接或協調(調整)其他客戶訂單之交期。

保留產能 使用 (20%) 2 6 9 12 15 18 21 0 PL 24 27 30 時間(天) CCR 負載 2 6 9 12 15 18 21 0 PL 24 27 3 30 3 0.5 3 1 1 1 1 1 11 1 2 2 2 2 2 3 3 2 2 2 3 3 0 圖 4.10:急單 3 的安排

五、結論與未來研究方向

Kilger and Schneeweiss(2004)【7】提到因產品種類的增加、生命週期縮短、 市場彈性定價策略、需求變動不易預測等,使得訂單允諾愈趨複雜,故一個可靠 的訂單承接機制是必要的。然而現今市場競爭激烈,各行各業皆不景氣,客戶多 在市場需求真正出現後才會下單,或以多次少量的訂貨方式以避免商品滯銷,降 低庫存損失風險,並且要求公司務必準時交貨、甚至快速交貨,以掌握瞬息萬變 的市場需求。因此,發展快速可靠的回應機制(Reliable Rapid Response),對許多公 司是個非常重要且必要的競爭優勢。

本研究建立在 S-DBR 的基礎上,結合先前文獻所提出的 slack time 與 reserve capacity 觀念,強化 S-DBR 在急單處理方面的不足。並且提出兩者的檢視方法與 操作步驟,在不改變 S-DBR 的基本觀念(planned load、buffer management 等), 可以同時處理緊急訂單和一般訂單。本研究以「Slack time 機制」處理「無承諾」 之一般急單,在不影響己承接的訂單,來評估急單是否可以承接;以「Reserve capacity 機制」處理「有承諾」之特殊急單,避免在訂單已允諾,卻因產能不足 而無法準時達交,或為了滿足急單而大費周章的更動現場所有訂單。 本研究之環境為 MTO(Make-to-Order)生產型態,並遵照 S-DBR 最基本的假設, 限制來自於市場(客戶訂單)、CCR 位於製程的中段,瓶頸資源不會漂移等,之後的 研究方向可以有以下幾項: (1) 實務上有許多生產情境,如 MTS(Make-to-Stock)和 MTO 共存的生產環境、 CCR 位於製程的前段或後段、機台整備或換線時間無法忽略不計、產品製程具迴流 (reentry flow)特性等,這些環境可以加入作為研究的條件限制。 (2) 本研究所提出的演算法,可以撰寫程式(如 excelVBA 等)來模擬驗證其在 各種情境下的可行性,以確保和強化 S-DBR 在各方面的可行。

(3) 本研究並未考慮訂單的價格,以及急單的索價依據,例如根據保留產能 比例、slack time 大小、被影響的訂單數量,生產週期長短等,決定急單的價格, 這可以使模式更貼近現實。

(4) 本研究僅將訂單分為緊急和一般兩類,未來可考慮將急單再細分下去, 如 Super、Hot、Rush 等三級,期望或接近現實環境。

參考文獻

1. Ehteshami, B., Petrakian, R.B., & Shabe, P.M. (1992). Trade-Offs in Cycle Time Management: Hot Lots. Semiconductor Manufacturing, 5(2), 101-106.

2. Fu H.S., & Liao D.Y. (2001). An Effective OHT Dispatch Policy for 300mm AMHS Management. Proceedings of SEMICON Taiwan.

3. Fronckowiak, D., Peiken, A., & Nishinohara, K. (1996). Using Discrete Event Simulation to Analyze the Impact of Job Priorities on Cycle Time in Semiconductor Manufacturing. Advanced Semiconductor Manufacturing Conference and Workshop, 151-155.

4. Goldratt Consulting. (2006). The Strategy & Tactic tree – Reliable Rapid Response (Zycon) Detailed to level 4.

5. Goldratt, E. M., & Fox R. E. (1986). The Race. NY: The North River Press.

6. Goldratt, E. M. (1990). The Haystack Syndrome: Sifting Information Out of the Data Ocean. NY: The North River Press.

7. Kilger, C., & Schneeweiss, L. (2002). Demand Fulfillment and ATP in:Supply Chain Management and Advanced Planning:Concepts, Models, Software and Case Studies. Berlin, Germany:Springer, 135-148.

8. Li Hao, Sheng zhuzi, & Deng Mingrong. (2004). Optimization Research for Order Scheduling in Make-To-Order Enterprises Based on Theory of Constrains, Chinese Mechanical Engineering, 15, 865-869.

9. Luebbe, R. & Finch,B. (1992). Theory of Constraints and Linear Programming: a Comparison, International Journal of Production Research, 30(6), 1471-1478 10. Mabel Qiu, Lawrence Fredendall and Zhiwei Zhu. (2002). TOC or LP,

Manufacturing Engineer, 81(4), 190 – 195.

Semiconductor Manufacturing Systems. Semiconductor Manufacturing, 10(1), 185-188.

12. Schragenheim, E., & Dettmer, H.W. (2000). Manufacturing at Warp Speed: Optimizing Supply Chain Financial Performance. Boca Raton, FL: St. Lucie Press. 13. Schragenheim, E. (2006). Using SDBR in Rapid Response Projects. Goldratt

group.

14. Schragenheim, E. (2006). What’s really new in Simplified DBR. Goldratt group. 15. Srinivasan, M., Jones, D., & Miller, A. (2004). Applying Theory of Constraints

principles and Lean Thinking at the Marine Corps Maintenance Center. Defense Acquisition Review Journal Aug-Nov, 134-135.

16. V.D.R. Guide Jr. (1996). Scheduling using Drum-Buffer-Rope in a Remanufacturing Environment, International Journal of Production Research, 34(4), 1081-1091.

17. Walter J. Trybula. (1993). Hot Jobs, Bane or Boon. Electronic Manufacturing Technology Symposium, 317-322. 18. 李榮貴、張盛鴻(民 94)。TOC 限制理論─從有限走向無限。台北縣:中國生 產力中心。 19. 吳鴻輝、李榮貴(民 96)。限制驅導式現場排程與管理技術(修訂二版)。台北 市:全華科技。 20. 陳舜源(1995),承接緊急訂單之評估模式,國立交通大學工業工程研究所碩 士論文。 21. 黃怡禎(1997),晶圓製造廠緊急訂單承接模式之建構,國立交通大學工業工 程研究所碩士論文。 22. 徐士嘉(1998),晶圓製造廠訂單分類模式之構建,國立交通大學工業工程研 究所碩士論文。 23. 吳銘原(2001),以利潤模式為基礎之緊急訂單策略分析,國立清華大學工業

工程與工程管理研究所碩士論文。

24. 張家鈞(2008), S-DBR 於 MTO 環境應用的強化,國立交通大學工業工程研究 所碩士論文。