國立交通大學

材料科學與工程學系

碩 士 論 文

溶膠凝膠法製備質導陶瓷薄膜與粉體

之特性研究

Synthesis and Characterization of Sol-Gel Derived

Proton Conducting Ceramic Thin Films and Powders

研 究 生:邱尊偉

指導教授:林 鵬 教授

吳樸偉 教授

溶膠凝膠法製備質導陶瓷薄膜與粉體之特性研究

Synthesis and Characterization of

Sol-Gel Derived Proton Conducting Ceramic

Thin Films and Powders

研 究 生:邱尊偉 Student: Tsun-Wei Chiu

指導教授:林 鵬 教授 Advisor: Prof. Pang Lin

吳樸偉 教授 Prof. Pu-Wei Wu

國 立 交 通 大 學

材料科學與工程學系

碩 士 論 文

A Thesis

Submitted to Department of Materials Science and Engineering College of Engineering

National Chiao Tung University in Partial Fulfillment of the Requirements

for the Degree of Master

in

Materials Science and Engineering

July 2012

Hsinchu, Taiwan, Republic of China

i

溶膠凝膠法製備質導陶瓷薄膜與粉體

之特性研究

學生:邱尊偉 指導教授:林 鵬 教授 吳樸偉 教授 國立交通大學材料科學與工程學系 摘要 本研究利用溶膠凝膠法製作管型質導陶瓷複合薄膜的陶瓷膜層.並所選用之 組成為 BaCe0.4Zr0.4Gd0.1Dy0.1O3-x做為質導陶瓷材料.在陶瓷粉體部分,已成功利 用溶膠凝膠法在 1350o C 製備陶瓷粉末.並經由 XRD 確認之燒結成相情形.再 經由 TGA 確認,其在 30~600o C 操作溫度及二氧化碳環境下的化學穩定性,在測 試結果中顯示,BaCe0.4Zr0.4Gd0.1Dy0.1O3-x粉體未與 CO2反應,在薄膜部分,利用 溶膠凝膠法將前驅物溶液混合 PVA 後(混合比例為 6wt%)配製成漿料,並利用 沉浸塗布法(dip-coating)將此前驅物塗布於片狀基材上,以便於觀察其表面形貌 與薄膜成相情形,在 1000o C 下鍛燒,並經由 SEM 觀察下發現基材表面已有陶瓷 膜形成且並未看到明顯裂痕.藉由 XRD 看出 perovskite 已成相且並無雜相並與 所合成之粉末繞射峰位置相同.而根據粉體的 TGA 測試,此薄膜不會與 CO2反 應,推論此新組成可用於 CO2-H2分離膜之用.ii

Synthesis and Characterization of

Sol-Gel Derived Proton Conducting Ceramic

Thin Films and Powders

Student: Tsun-Wei Chiu Advisor: Prof. Pang Lin Prof. Pu-Wei Wu

Department of Materials Science and Engineering National Chiao Tung University

Abstract

A sol-gel method is adopted to prepare proton conducting ceramics in tubular thin films and powder forms. The targeted composition for the proton conducting ceramics is BaCe0.4Zr0.4Gd0.1Dy0.1O3-x and the as-synthesized samples undergo

characterizations including XRD, TGA, and SEM. The XRD patterns indicate a perovskite structure after sintering at elevated temperature. In addition, TGA analysis confirms that the sample is chemically stable against CO2 at temperatures of 30 to

600oC. The ceramic thin film is deposited on a tubular alumina substrate by multiple steps of dip coating and sintering. We have successfully prepared uniform ceramic thin film at reduced thickness without noticeable cracks.

iii

致謝

在交大的兩年七百多個研究生生涯中,在研究和生活方面,要感謝的人實在 太多。首先感謝吳樸偉老師和林鵬老師,兩位老師不僅是在研究上給予我指導、 思考邏輯訓練,做學術研究應有的嚴謹態度,以及在生活上給我的關心,都讓我 受益良多。 在碩士班的日子裡,對我來說實驗室就像第二個家,在這裡所結識的夥伴 都是幫助我成長的重要人物,也因為有他們,使實驗室多了許多歡笑,讓我原本 是單調的碩士生活增添了不少熱鬧的氣息. 感謝實驗室學長姊-林勝結學長、謝逸凡學長、吳成有學長、張雲閔學長、 黃苡叡學長、謝育淇學長、張玉塵學長、陳境妤學姊、廖晨宏學長、黃昆平學長、 陳琪學姊、黃筱琳學姊、黃冠傑學長在實驗上給我的建議和幫助.特別感謝陳境 妤學姊,在儀器操作、論文寫作格式上的幫忙,都讓我在遇到困頓時能夠迎刃而 解,也在我剛進碩士班時懵懵懂懂,告訴我許多實驗室該注意的事項.以及黃筱 琳學姊, 感謝你帶我進入實驗室這個大家庭,在相處一年的生活中非常的照顧 我,真的非常謝謝你.感謝廖晨宏學長在實驗儀器操作上,給了我許多幫忙,也 常常在下雨天無法出門用餐時,主動載我們出去用餐,讓我倍感溫馨. 感謝實驗室同學,感謝陸意德同學,在修課時給予我幫忙讓我能加速理解書 本上的知識,並且實驗結果分析上的協助讓我對產生的現象有著不同的想法.感 謝許議文同學,在英文教導上總是誨人不倦,是我們這屆的英文小老師,此外, 在實驗儀器的操作上也給了我許多幫助.感謝郭哲瑋同學,除了學術協助外,在 心理上也給予我關心與分憂,當我心情煩悶之時,你總是陪我喝喝茶聊聊天,心 中的煩悶頓時少了許多,自然能夠繼續往前走. 感謝實驗室學弟妹,柏翰學弟、依叡學弟、宥閔學弟、雁汝學妹、欣儀學妹, 詠民學弟、晟瑋學弟與孫佑學弟,尤其是碩一升碩二的各位,你們不僅對實驗室 的眾多工作有著許許多多的幫助,讓碩二的我們能夠專心致力於研究上,還有在 口試時的場地與用品的準備上給予我們莫大的協助,讓整場口試可以順利進行. 感謝 CO2 小組成員,感謝蔡致芳學長、陳婉瑩學姊、周亮余學姊,尤其是 陳婉瑩學姊,帶領我進入複合薄膜這領域,並教導我許多原理與實驗上的觀念與 技巧,讓我在剛開始接觸時,較容易上手,也對於我許多問題有耐心的幫我解答. 特別感謝蔡致芳學長,不論是在實驗與原理上的建議與幫助,還是在參加材料年 會給我的建議與指導讓我們團隊獲得傑出海報獎,雖然升上碩二時,學長已經往 他的人生另外一條路邁進,但是對我們研究團隊的關心與我們所提出的問題卻是iv 一樣的熱心解答.感謝韋霖學弟、建程學弟、延璋學弟與萱維學弟,特別感謝韋 霖學弟在結果分析與實驗操作上給我的幫忙,讓我在最後一段日子裡可以好好的 衝刺碩士論文.還有,我的夥伴李孟翰同學,由於我們兩個都是化學系背景,在 碩一的修課時,常常需要一同合作與討論,以跟上其他同學的腳步.升上碩二時 也被分到同一組亦是負責同一計畫,常常在實驗與計畫忙的焦頭爛額時,能夠互 相扶持,一同熬夜,最後一同畢業. 最後,謝謝我的家人,有了你們的支持與鼓勵是我前進的動力,感謝爸爸、 媽媽,若不是有你們的栽培,提供我在物質與精神上的協助,讓我在研究生生涯 中,不用煩惱餐餐的溫飽,可以完全致力於研究上.也在我實驗遇到困頓時給我 鼓勵,可以順利完成這本碩士論文。也要感謝兩個妹妹,在我回家時給我的關心 與支持,也總是能包容我在寫論文時不穩的情緒,給予我相當大的鼓勵,謝謝你 們. 邱尊偉 民國一○一年七月 于國立交通大學

v 目錄 摘要... i Abstract ... ii 致謝... iii 目錄... v 表目錄... viii 圖目錄... viii 第 1 章 緒論... 1 1.1 研究背景 ... 1 1.2 研究動機 ... 2 第 2 章 文獻回顧... 3 2.1 薄膜氣體分離 ... 3 2.1.1 薄膜氣體分離技術 ... 3 2.1.1.1 高分子薄膜 ... 3 2.1.1.2 奈米孔洞陶瓷薄膜 ... 4 2.1.2 緻密型陶瓷薄膜 ... 4 2.1.2.1 質導陶瓷材料 Perovskite 介紹 ... 4 2.1.2.2 質導陶瓷導氫原理 ... 5 2.1.2.3 摻雜元素與本研究所選用組成 ... 6 2.2 陶瓷粉體與薄膜製備方法 ... 8 2.2.1 固態反應法 ... 8 2.2.2 氣相反應法 ... 8 2.2.3 液態反應法 ... 8 2.2.4 溶膠凝膠法 ... 9

vi 2.2.4.1 溶膠凝膠法簡介 ... 9 2.2.4.2 溶膠凝膠法原理與應用 ... 10 2.2.4.3 利用溶膠凝膠法製備氧化鋁薄膜緩衝層 ... 12 2.2.4.4 利用溶膠凝膠法製備質導陶瓷薄膜 ... 13 2.3 沉浸法 ... 14 第 3 章 實驗方法與步驟... 16 3.1 實驗流程 ... 16 3.2 實驗藥品列表 ... 17 3.3 氧化鋁薄膜(Buffer layer) ... 18 3.3.1 製備 boehmite sol ... 18 3.3.2 利用沉浸法將 boehmite sol 塗布於管型基材 ... 18 3.4 製備質導陶瓷薄膜 ... 19 3.4.1 製備 BaCe0.4Zr0.5Gd0.1O3-x 的前驅物 ... 19 3.4.2 製備 BaCe0.4Zr0.4Gd0.1Dy0.1O3-x的前驅物 ... 19 3.4.3 利用沉浸法將氧化物之前驅物塗布於管型基材 ... 20 3.5 製備質導陶瓷粉末 ... 21 3.6 氣體測試線路圖 ... 21 3.6.1 氣體測試線路圖 ... 21 3.6.2 檢量線測試 ... 22 3.6.3 薄膜漏氣測試 ... 23 3.6.4 氣體分離測試 ... 24 3.7 實驗儀器 ... 25 第 4 章 結果與討論... 28

vii 4.1 氧化鋁薄膜 (Buffer layer) ... 28 4.1.1 Boemite sol 粒徑分佈分析 ... 28 4.1.2 光學顯微鏡 ... 29 4.1.3 SEM ... 30 4.1.4 氣泡測試 (Bubbling test) ... 31 4.2 質導陶瓷氧化物粉體 ... 32 4.2.1 氧化物粉體 XRD 分析 ... 32 4.2.2 氧化物粉體 TGA 分析 ... 33 4.3 質導陶瓷薄膜 ... 35 4.3.1 塗布於平滑氧化鋁片狀基材陶瓷薄膜 SEM 表面分析 ... 35 4.3.2 塗布於平滑氧化鋁片狀基材陶瓷薄膜 XRD 分析 ... 39 4.3.3 塗布於粗糙氧化鋁片狀基材陶瓷薄膜 SEM 表面分析 ... 40 4.3.3.1 塗布混和 PVA(比例為 4wt%)漿料於粗糙氧化鋁基材 40 4.3.3.2 塗布混和 PVA(比例為 6wt%)漿料於粗糙氧化鋁基材 42 4.3.4 塗布於粗糙氧化鋁片狀基材陶瓷薄膜 XRD 分析 ... 46 4.3.5 質導陶瓷前軀物溶液與氧化鋁粉末共燒 ... 47 4.3.6 塗布於粗糙氧化鋁片狀基材陶瓷薄膜在較低溫鍛燒之結果 48 4.3.6.1 在 800~1000oC 鍛燒之 SEM 圖 ... 48 4.3.6.2 在 1000oC 鍛燒之 EDX 分析 ... 50 4.3.6.3 在 800~1000oC 鍛燒之 XRD 分析 ... 51 4.3.6.4 利用重量差計算膜厚 ... 52 4.3.7 塗布於多孔氧化鋁管型基材 ... 53 第 5 章 結論與未來展望... 54 第 6 章 參考文獻... 55

viii 表目錄 表 3.1:實驗藥品列表... 17 表 4.1:Boemite sol 水解 1、12、24 小時的平均粒徑。 ... 28 表 4.2:鍍膜次數與氣體通透量... 31 圖目錄 圖 1.1:管型陶瓷金屬複合薄膜示意圖與其剖面圖... 2 圖 2.1:鈣鈦礦(perovskite)結構 ... 4 圖 2.2:Grotthus mechanism 的傳導示意圖(中間黑色原子為氫質子,氫質子所接 白色較大顆原子為氧原子,而兩個氧原子中間接的小顆白色原子為 B-site 的原子)[12]... 5 圖 2.3:質子在 perovskite 中的移動路線立體圖[15] ... 6 圖 2.4:溶膠凝膠法的反應與應用[23] ... 10 圖 2.5:以金屬醇氧化物當前驅物的(i)水解與(ii)脫醇聚合(iii) 脫水聚合反應機制 [23] ... 11 圖 2.6:以金屬鹽類當前驅物的水解平衡反應[23] ... 12 圖 2.7:以金屬鹽類當前驅物的縮合聚合反應(i)親核取代(ii)親核加成反 應機制[23]... 12 圖 2.8:(a)在孔洞上沈積大氧化鋁顆粒(b)在孔洞上沈積小氧化鋁顆粒(c) 在孔洞上先沈積大氧化鋁顆粒在沈積小氧化鋁顆粒.[26]... 13 圖 2.9:沉浸法在鍍膜的過程[31] ... 14 圖 3.1:實驗步驟之總流程圖(緻密型氧化鋁片狀基材為便於觀察表面形貌之使用, 並非進行氣體測試之用... 16 圖 3.2:利用沉浸塗布機塗布前驅物漿料於管型基材... 20 圖 3.3:氣體分離測試平面裝置示意圖。... 21

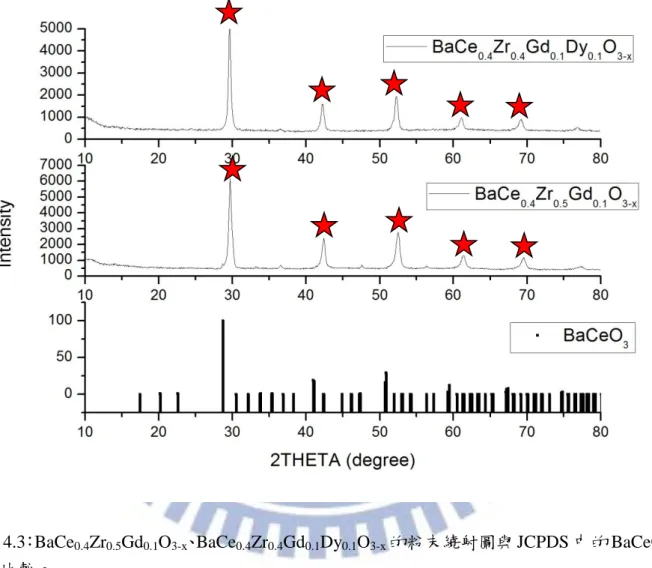

ix 圖 3.4:氣體分離測試實際裝置圖.... 22 圖 3.5:氣體分離測試裝置檢量線線路圖。... 22 圖 3.6:薄膜氣體漏氣測試裝置線路圖。... 23 圖 3.7:氣體分離薄膜測試裝置線路圖。... 24 圖 3.8:氣泡測試裝置示意圖。... 26 圖 3.9:氣泡測試裝置示意圖。... 27 圖 4.1: (a)多孔陶瓷基材未經過鍍膜(b)多孔陶瓷基材經過一次鍍膜(水解 24 小時) (c) 多孔陶瓷基材經過三次鍍膜(水解 24 小時兩次,水解 1 小時一次)。 ... 29 圖 4.2:(a)多孔陶瓷基材未經過鍍膜(b)多孔陶瓷基材經過一次鍍膜(水解 24 小時) (c) 多孔陶瓷基材經過兩次鍍膜(水解 24 小時兩次) (d) 多孔陶瓷基材 經過三次鍍膜(水解 24 小時兩次,水解 1 小時一次)。 ... 30 圖 4.3:BaCe0.4Zr0.5Gd0.1O3-x、BaCe0.4Zr0.4Gd0.1Dy0.1O3-x 的粉末繞射圖與 JCPDS 中的 BaCeO3之比較。 ... 32

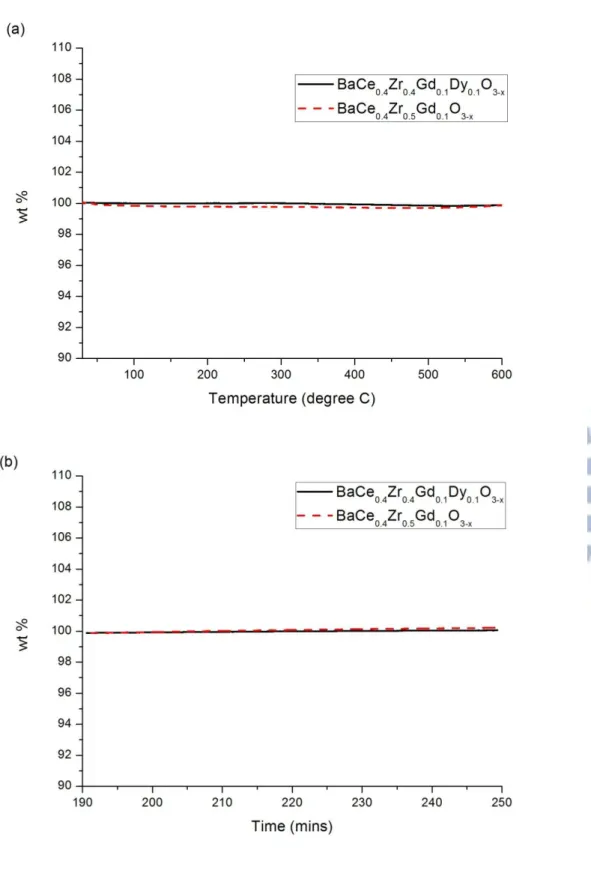

圖 4.4:BaCe0.4Zr0.5Gd0.1O3-x、BaCe0.4Zr0.4Gd0.1Dy0.1O3-x 的 TGA 分析。 (a)重量 百分比對溫度變化 (b)持溫 600℃時重量百分比對時間變化。 ... 34 圖 4.5:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α 使用方法一塗布於平滑的氧化鋁基材在空氣中 於 1350o C 鍛燒十小時的 SEM 圖(a)塗布一次放大倍率 1000X(b) 塗布一次放大倍率 5000X(c)塗布兩次放大倍率 1000X(d)塗布兩 次放大倍率 5000X(e)塗布三次放大倍率 1000X(f)塗布三次放大 倍率 5000X。方法二:塗布乾燥塗布乾燥鍛燒塗布乾燥 塗布乾燥鍛燒塗布乾燥塗布乾燥鍛燒 ... 36 圖 4.6:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α 使用方法二塗布於平滑的氧化鋁基材在空氣中 於 1350o C 鍛燒十小時的 SEM 圖(a)塗布兩次放大倍率 1000X(b) 塗布兩次放大倍率 5000X(c)塗布四次放大倍率 1000X(d)塗布四 次放大倍率 5000X(e)塗布六次放大倍率 1000X(f)塗布六次放大 倍率 5000X。 ... 37

x 圖 4.7:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α 使用方法三塗布於平滑的氧化鋁基材在空氣中 於 1350o C 鍛燒十小時的 SEM 圖(a)塗布三次放大倍率 1000X(b) 塗布三次放大倍率 5000X ... 38 圖 4.8:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α 使用方法三塗布於平滑的氧化鋁基材在空氣中 於 1350o C 鍛 燒 十 小 時 的 XRD 分 析 ( 為 Al2O3 基 材 , 為 BaCe0.4Zr0.4Gd0.1Dy0.1O3- ) ... 39 圖 4.9:粗糙氧化鋁基材的 SEM 圖(a)放大倍率 1000X(b)放大倍率 5000X ... 40 圖 4.10:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布混和 PVA(比例為 4wt%)的漿料 於粗糙的氧化鋁基材在空氣中於 1350o C 鍛燒十小時的 SEM 圖(a)塗 布兩次放大倍率 1000X(b)塗布兩次放大倍率 5000X ... 40 圖 4.11:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法二塗布混和 PVA(比例為 4wt%)的漿料 於粗糙的氧化鋁基材在空氣中於 1350o C 鍛燒十小時的 SEM 圖(a)塗 布兩次放大倍率 1000X(b)塗布四次放大倍率 1000X(c)塗布四次 放大倍率 5000X(d)塗布六次放大倍率 1000X(e)塗布六次放大倍 率 5000X。 ... 41 圖 4.12:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法三塗布混和 PVA(比例為 4wt%)的漿料 於粗糙的氧化鋁基材在空氣中於 1350o C 鍛燒十小時的 SEM 圖(a)塗 布三次放大倍率 1000X(b)塗布三次放大倍率 5000X ... 42 圖 4.13:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布混和 PVA(比例為 6wt%)的漿料 於粗糙的氧化鋁基材在空氣中於 1350o C 鍛燒十小時的 SEM 圖(a)塗 布兩次放大倍率 1000X(b)塗布兩次放大倍率 5000X(c)塗布四次 放大倍率 1000X(d)塗布四次放大倍率 5000X(e)塗布六次放大倍 率 1000X(f)塗布六次放大倍率 5000X。 ... 43 圖 4.14:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法二塗布混和 PVA(比例為 6wt%)的漿料 於粗糙的氧化鋁基材在空氣中於 1350o C 鍛燒十小時的 SEM 圖(a)塗 布兩次放大倍率 1000X(b)塗布兩次放大倍率 5000X(c)塗布四次 放大倍率 1000X(d)塗布四次放大倍率 5000X(e)塗布六次放大倍 率 1000X(f)塗布六次放大倍率 5000X。 ... 44 圖 4.15:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布混和 PVA(比例為 6wt%)的漿料 於粗糙的氧化鋁基材在空氣中於 1200o C 鍛燒五小時的 SEM 圖(a)塗 布一次放大倍率 1000X(b)塗布一次放大倍率 5000X ... 45

xi 圖 4.16:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布一次於平滑的氧化鋁基材在空 氣中於 1200o C 鍛燒五小時的 XRD 分析 ( 為 Al2O3 基材, 為 BaCe0.4Zr0.4Gd0.1Dy0.1O3- ) ... 46 圖 4.17 : 為 質 導 陶 瓷 前 軀 物 溶 液 與 氧 化 鋁 粉 末 共 燒 之 XRD 結 果 與 BaCe0.4Zr0.4Gd0.1Dy0.1O3、利用方法一塗布三層的薄膜、氧化鋁基材的 分析比較... 47 圖 4.18:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布一次混和 PVA(比例 6wt%)的漿 料於粗糙的氧化鋁基材在空氣中於 800~1000o C 鍛燒 5 小時的 SEM 圖 (a)在 800o C 鍛燒,倍率 1000X(b)在 800oC 鍛燒,倍率 5000X(c) 在 900o C 鍛燒,倍率 1000X(d)在 900oC 鍛燒,倍率 5000X(e)在 1000oC 鍛燒,倍率 1000X(f)在 1000o C 鍛燒,倍率 5000X。 ... 48 圖 4.19:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布兩次混和 PVA(比例 6wt%)的漿 料於粗糙的氧化鋁基材在空氣中於 800~1000o C 鍛燒 5 小時的 SEM 圖 (a)在 1000o C 鍛燒,倍率 1000X(b)在 1000oC 鍛燒,倍率 5000X。 ... 49 圖 4.20:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布混和 PVA(比例為 6wt%)的漿料 於粗糙的氧化鋁基材在空氣中於 1000o C 鍛燒 5 小時的 EDX 分析(a) 塗布一次在 1000o C 鍛燒(b)塗布兩次在 1000oC 鍛燒... 50 圖 4.21:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布一次於粗糙的氧化鋁基材在空 氣中於 800~1000o C 鍛燒五小時的 XRD 分析並與此組成的陶瓷粉末做 一比較( 為 Al2O3基材, 為 BaCe0.4Zr0.4Gd0.1Dy0.1O3- ) ... 51 圖 4.22:為六組塗布兩次的陶瓷膜做重量差分析計算膜厚之結果... 52 圖 4.23:BaCe0.4Zr0.4Gd0.1Dy0.1O3使用方法一塗布混和 PVA(比例為 6wt%)的漿料 於多孔的氧化鋁管型基材在空氣中於 1000o C 鍛燒 5 小時的 SEM 圖 (a) 未經過塗布的氧化鋁管型基材(b)塗布兩次在 1000o C 鍛燒的俯視圖 (c)塗布兩次在 1000o C 鍛燒的剖面圖 ... 53

1

第1章 緒論

1.1 研究背景 隨著人類生活的進步,對能源的需求量也大幅上升。從二十世紀初開始,石油應用 日趨廣泛,為目前主要的能源供給來源,石化燃料成為現今支配全球能源使用最主要的 來源。但近幾年來,國際原油價格飛速攀升,地球上的石化能源蘊藏量有朝一日會消耗 殆盡,故石油短缺已經成為不可忽視的重要議題。 除此之外,石化燃料的使用也伴隨著大量的二氧化碳的排放,是造成溫室效應的主 因,使得全球氣候急遽變遷、兩極冰原融化導致的海平面上升、許多物種瀕臨滅絕等重 大的影響。 目前 國際 上正 積極 發展 之 淨 煤發電 技 術,氣化複 合 式循環發電系統 (Integrated Gasification Combined Cycle,IGCC)具有高能源效率及環保性能卓越之優勢。它是將煤炭轉化為合成氣(Syngas),再送進複循環機組燃燒發電,在煤炭氣化過程中之主要產物是 氫氣與二氧化碳. 而氫氣的應用很廣泛,除了在學術上與工業上被利用外,如可用於金屬的冶煉、煤 炭添加氫、油脂氫化、製氨[1]還可以當成石油與天然氣的替代燃料外,可用於發電,燃 料電池車等等. 而二氧化碳,其所引發的溫室效應早已是全球的關切重點議題,為減緩大氣中溫室 氣體濃度快速且持續升高,碳的捕獲與封存(Carbon Capture and Storage, CCS)之技術成為 當今各界積極投入研發的焦點,且發展大規模二氧化碳再利用技術被認為有捕抓相當可 觀的碳源的潛力。

若能將這兩種主要排放氣體加以分離、利用及儲存,則更能達到「淨煤儲碳」的成 果,因為碳在源頭及被捕獲和封存,相較其他減少二氧化碳排放量的方法之效率更高, 減少非必要資源的開發及人力資源的浪費。

2 1.2 研究動機 二氧化碳和氫氣,在這兩種氣體的分離技術上,鈀金屬、質導陶瓷常被使用作為分 離材料,由於鈀金屬其氫氣的氫氣流量較高但相對的價格也較昂貴,陶瓷的氫氣流量較 低但價格較便宜.有一新趨勢結合陶瓷與金屬陶瓷金屬複合薄膜[2-8],可降低成本.然 而,在以往的文獻探討中,複合薄膜之製備均以壓錠的方式製作,雖製作方式較為方便, 但其厚度較厚,故使流量下降,且無法應用於工業上之氣體分離之用. 而在本研究中,將製備文獻中尚未有人報導過的新組成之鈣鈦礦質導陶瓷薄膜於管 型基材上,作為陶瓷金屬複合薄膜的陶瓷層,除了可有效使厚度降低,且運用管型基材 表面積較高的特性,預計可使整體流量有提昇之效果. 另一方面,在本實驗原先所選用的管型基材為多孔的鎂鋁矽酸鹽管,其表面粗糙度 與孔洞太大.此現象會造成在製備薄膜時,若鍍膜太薄會因為孔洞太大而產生破裂,為 了克服表面粗糙度需要鍍較厚的一層膜,但是卻會使在過氫測試時整體的流量下降,故 本實驗欲在基材表面上塗布氧化鋁薄膜當做緩衝層(buffer layer),欲使表面平坦化. 圖 1.1:管型陶瓷金屬複合薄膜示意圖與其剖面圖

3

第2章 文獻回顧

2.1 薄膜氣體分離

2.1.1 薄膜氣體分離技術

「薄膜氣體分離」是利用薄膜分離氣體的低耗能技術。薄膜是一種很薄且具有選擇 性的障礙層,不同氣體依本身的特性,穿透薄膜的能力不同,因此薄膜能有效篩選氣體 而呈現出分離氣體的功能。 薄膜最重要的性質在於它能控制不同物質的透過能力。目前多使用溶解-擴散模型 描述氣體在薄膜中的透過機制,這個模型假設氣體先溶入薄膜,接著由於濃度差使氣體 藉由擴散通過薄膜。薄膜對氣體的喜好程度(溶解度)取決於氣體和薄膜的化學結構, 氣體分子大小和薄膜中孔洞尺寸則決定氣體通過薄膜的難易度。依據溶解-擴散模型, 只要控制薄膜對氣體喜好程度的差異,以及氣體在薄膜中通過難易度的差異(擴散係數), 便可利用薄膜輕易地把特定氣體自氣體混合物中分離出來。[9] 目前常被使用來當作氫氣與二氧化碳分離的薄膜主要分為下列五類[10]: I. 高分子薄膜 II. 奈米孔洞陶瓷薄膜 III. 緻密型金屬薄膜 IV. 緻密型離子傳導薄膜 V. 緻密型金屬陶瓷複合薄膜 2.1.1.1 高分子薄膜 高分子薄膜主要是利用不同氣體分子其大小不同在高分子結構中有不一樣的溶解和 擴散能力。高分子分離薄膜常被廣泛的應用於不同工業化過程。然而,最大的缺點即為 無法應用於高溫,即該種類的薄膜大多適合在室溫下進行,若在操作環境為高溫下,選 擇率會下降,且穩定度降低,尚有一缺點是其氣體通量和分離效率較低,無法得到較高 純度的氫氣。4

2.1.1.2 奈米孔洞陶瓷薄膜

在奈米孔洞陶瓷薄膜中,此薄膜材料就如同一分子篩。是利用當薄膜的孔洞恰巧能

使氫氣(直徑為 2.83 Å )自由的穿透,卻能將 CH4、CO2、CO 等較大型的氣體分子加以阻

絕。該種陶瓷材料為沸石 (zeolites)、 多孔磷酸礦(mesoporous phosphates)等,分離驅動 力為薄膜兩側之壓力差,而薄膜的操作溫度限制為 300℃,因其會發生脫水反應,使結構 發生改變,雖近來部份研究可將操作溫度提升至 600℃,但仍因氫氣的選擇通透率不高, 無法產生純度高之氫氣[11]。 而緻密型陶瓷薄膜及緻密型金屬薄膜因對氫氣有相對較高的選擇性,較適用於氫氣 分離,本研究便是把對氫氣有選擇性的緻密性陶瓷膜及金屬薄膜做結合,擷取彼此間的 優點,合成陶瓷-金屬複合材料薄膜。

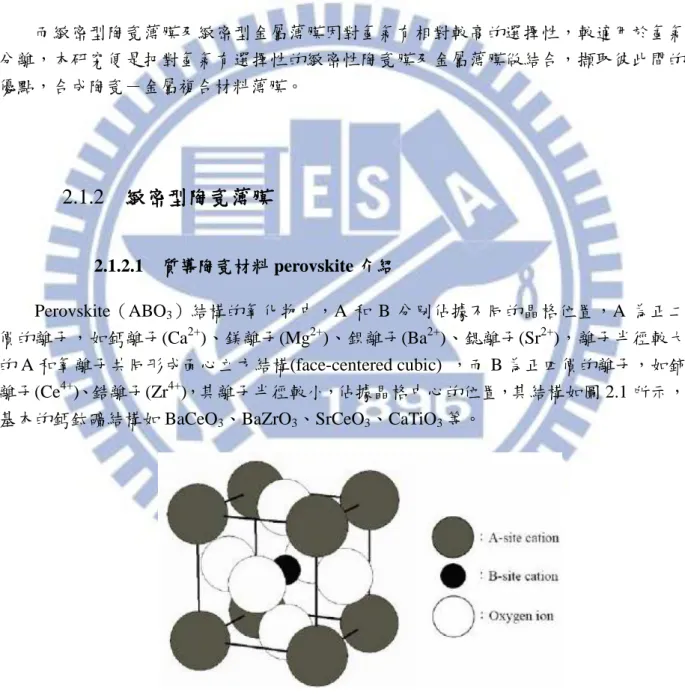

2.1.2 緻密型陶瓷薄膜

2.1.2.1 質導陶瓷材料 perovskite 介紹Perovskite(ABO3)結構的氧化物中,A 和 B 分別佔據不同的晶格位置,A 為正二

價的離子,如鈣離子(Ca2+

)、鎂離子(Mg2+)、鋇離子(Ba2+)、鍶離子(Sr2+),離子半徑較大

的 A 和氧離子共同形成面心立方結構(face-centered cubic) ,而 B 為正四價的離子,如鈰

離子(Ce4+

)、鋯離子(Zr4+),其離子半徑較小,佔據晶格中心的位置,其結構如圖 2.1 所示,

基本的鈣鈦礦結構如 BaCeO3、BaZrO3、SrCeO3、CaTiO3等。

5 2.1.2.2 質導陶瓷導氫原理 在質導陶瓷中,傳導氫質子是利用離子擴散的原理進行傳導.然而,實際上,質子 在緻密陶瓷中傳導時是不會單獨存在的,它會一直跟氧結合著,而最常被接受的質子傳 導機制為 Grotthus mechanism 示意圖如圖 2.2 所示: 圖 2.2:Grotthus mechanism 的傳導示意圖(中間黑色原子為氫質子,氫質子所接白 色較大顆原子為氧原子,而兩個氧原子中間接的小顆白色原子為 B-site 的原子)[12]

Grotthus mechanism 包括:reorientation 與 proton transfer 這兩個步驟[13]

在傳導過程中,質子因為驅動力而欲移動至另一個載體時,會在原本載體附近旋轉 以找到較適合傳導至下一個載體的位置,使質子載體(proton carriers)會旋轉(rotation)或重 新定向(reorientation),此步驟稱為 reorientation.而在 O-H 基中,質子旋轉的速度是快速 的,所以此步驟通常並非為質子傳導的速率決定步驟.[12]

質子傳導(proton transfer),當質子與氧形成 O-H 基時,也會和鄰近的另一個氧離子

相互有吸引力,即所謂的「氫鍵」.而此氫鍵也在以紅外線光譜(infrared spectra; IR)中,O

-H 鍵的伸縮(stretching)吸收峰被證實[14],除了證明了氫鍵作用力,也驗證了質子確實 存在於氧化物的晶格中 . 利用氫鍵的振盪在不同載體間移動 ,此動作又稱為跳躍 (hopping).而這個步驟在許多模擬計算的文獻中被證實較為緩慢,是質子傳導的速率 決定步驟[13]. 如下反應式所示: …O-H---O…O… …O---H-O…O… 當氫質子從一氧原子跳躍至另一氧原子後,再經由重新定向(reorientation),轉向至 較適合傳導至下一個載體的位置.以上兩步驟可由下面之示意圖來表示:

6 圖 2.3:質子在 perovskite 中的移動路線立體圖[15] 2.1.2.3 摻雜元素與本研究所選用組成 此外,Perovskite(ABO3)結構之氧化物在 A 原子的位置常含有鋇離子、鈣離子或鍶離 子等二價離子,在高溫的二氧化碳環境下,其易與二氧化碳反應產生碳酸鹽類.[2-4, 16] 如碳酸鋇中的鋇離子在二氧化碳存在下,與之反應產生碳酸鋇和二氧化鈰:

BaCeO3(s) + CO2 (g) BaCO3(s) + CeO2(s)

此反應會使結構發生改變,導質子能力(proton conductivity)變差。

若摻雜鋯離子,可以使氧化物在二氧化碳存在的高溫環境下的化學穩定性提高,且

隨著摻雜鋯離子的比例越高時,化學穩定性越高.然而,因為 BaZrO3 的質子傳導率比

BaCeO3低,故摻雜鋯離子也會使原本 BaCeO3的質子傳導率(proton conductivity)下降,所

以 在 選 擇 比 例 上 也 是 相 當 重 要 的 [2, 3, 17] . 在 Ryu [17] 所 發 表 的 文 獻 中 提 到 , BaCe1-xZrxGd0.1O3 的組成,當 X=0.4 時,發現此氧化物在高溫下不會與二氧化碳反應. 在文獻中亦有提到當適當的摻雜正三價的離子至 B 位置時,可以增加質子傳導效率, 例如摻雜釔離子(Y3+ )、釓離子(Gd3+)、鐿離子(Yb3+)等三價稀土族金屬離子.[17-20] 在鈣鈦礦中被摻雜價數較小的的離子,會形成帶負電荷的缺陷(defects),該負電荷會 依水蒸氣的分壓,由氫氧離子(hydroxyl ions)或帶正電的氧空缺(oxide ion vacancies)補償, 若在乾燥環境下時,由帶正電的氧空缺(oxide ion vacancies)補償;反之,若水蒸氣分壓高 時,缺陷則會直接形成,且由氫氧離子來補償,以 Kroger-Vink notation 表示法寫成如

7 下反應式[18-20] H2O+ Vo ˙˙ +O ox 2OHo ˙ Vo˙˙:在氧離子位置上帶正二價電荷的缺陷 O ox:在氧離子位置上的氧離子 OHo˙ :在氧離子位置上帶正一價電荷的氫氧離子 由反應式可看出摻雜三價的離子後,使得在濕潤環境下的溶氫量增加,而增加其質 子傳導率.在文獻中有人製作出摻雜 Gd3+的鈣鈦礦結構 BaCe 1-xZrxGd0.1O3的組成[17] , 而在本研究中欲摻雜三價的離子,但是離子半徑必須要能夠在氧離子所構成的八面體洞 的位置,且離子半徑必須與原本在 B 位置的 Ce4+(離子半徑為 87 pm)相差不大,否則 可能會使結構崩解而不易成相.而 Dy3+(離子半徑為 91.2 pm)離子半徑與 Ce4+相差不 大,且在文獻中有人做過[21]亦得到不錯之質子傳導率.故本研究將摻雜兩種三價離子 Dy3+與 Gd3+與具有抗二氧化碳能力的 Zr4+,以 BaCe 0.4Zr0.4Gd0.1Dy0.1O3-x為研究之組成.

8

2.2 陶瓷粉體與薄膜製備方法

在陶瓷粉末的製備方法依其反應物的狀態又分為固、液、氣態三種狀態的反應.

2.2.1 固態反應法

在反應燒結中伴隨著化學反應的進行稱之為固態反應法(Solid State Reaction)。固態 反應基本上是經由球磨將欲混合的氧化物均勻混合後,經由燒結過程中,高溫擴散機制 進行的反應.這高溫反應進行中,包括了化學鍵的破壞與再結合和物質傳送至反應區兩 個基本過程。 優點為:成本較低且容易製造可大量生產。 缺點為:純度不高,且需要較高之反應溫度.

2.2.2 氣相反應法

氣相反應法一般分為:化學氣相沉積法,火焰法,氣相冷凝法,雷射剝削法. 在此以化學氣相沉積法作一介紹, 化學氣相沉積法,主要是利用化學反應進行薄膜的沉積,也可應用在奈米顆粒的沉 積。化學氣相沉積的機制通常有兩種。一種是反應物在氣態時先形成固態生成物,再利 用固態生成物的重量沉積到基材上。 另一種在半導體較為常見,為反應物經擴散到基材附近、吸附到基材表面,反應生 成固態生成物,未反應物則與其他氣態副產物脫附,藉由通入之氣體帶走,而不會留在 反應腔中。2.2.3 液態反應法

一般而言,由溶液合成法製得的粉體具有下列數項優點: 1. 粉體的粒徑和形狀容易利用製程參數加以控制。9 2. 生成的粉體粒徑小、反應活性大和燒結特性佳。 3. 污染物少,可得高純度化合物。 4. 混合均勻,化學成分分佈均一。 液相法一般分為化學沉澱法(chemical precipitation)、水熱法(hydrothermal)、微乳液 法(microemulsion)、溶膠-凝膠法(sol-gel)。在此以溶膠-凝膠法(sol-gel)作介紹.

2.2.4 溶膠凝膠法

2.2.4.1 溶膠凝膠法簡介 膠體粒子(colloid)是能夠在分散質中均勻分散的固態粒子.而此膠體粒子因為尺寸太 小(直徑大約為 1~1000nm)其有相對極大的表面積,故在此系統中重力相對於短距離的 作用力像是凡得瓦力(van der Waals attraction)與粒子表面所帶電荷之排斥力或吸引力是 可以忽略的,而使這些粒子能夠均勻的分散不致沈澱.溶膠(Sol)即為膠體粒子被均勻 分散在液體中. 凝膠(Gel)為一種特殊的分散體系,當系統中液體逐漸蒸發逸失,其黏度亦隨之增 加,膠體粒子或高分子聚合物相互連接,結果系統轉換成連續、具有剛性(rigid)的半固態 (semi-solid)網狀結構,像是一骨架,液體或氣體充滿在結構空隙中,其性質介於固體和 液體之間.從外表看,它成固體狀或半固體狀,有彈性﹔但又和真正的固體不完全一樣, 其內部結構的強度往往有限,易於破壞。 溶膠-凝膠過程的研究是在十九世紀中期由 Ebeiman 和 Grahams 兩人研究矽膠開始。當 Ebeiman 將 SiCl4 與酒精混合,而製備成現在所知的金屬烷氧化物(metal

alkoxide),發現到此化合物暴露在大氣中時,會有膠化的現象.在 1930 年 Geffcken 使 用金屬烷氧化物製備氧化物薄膜.這項製程被德國的 Schott 玻璃公司所繼續發展與研究. 在同時期礦物學家也將此溶膠凝膠技術應用在製作陶瓷粉體以用於相平衡的研究.Roy 也用了此方法製作了許多均勻的陶瓷粉末.然而這些製備方法的反應機制在當時是未被 研究的.

10 2.2.4.2 溶膠凝膠法原理與應用 在此方法的反應方面:溶膠凝法之整體反應如圖 2.4 所示.但本研究主要將溶膠製 備完成後,直接進行鍛燒形成陶瓷粉體或是混和黏合劑塗布於基材上(即為圖中兩個箭 頭的部份).在這方面主要介紹這兩部分的反應(即為圖中紅色框框的部份).在文獻中, 主要被研究之反應機制也是在製備溶膠的兩個反應分別為水解(hydrolysis)及聚縮合 (polycondensation)兩步驟。 此方法的前驅物方面:溶膠-凝膠法的製備屬於無機聚合反應,一般可由無機金屬鹽 類或金屬醇氧化物(metal alkoxide,又稱為金屬醇鹽)作為反應之前驅物來源。以前驅物的 分類,可將製備程序分為 DCS(destabilization of colloidal solution)與 PMU(polymerization of molecular units)兩種方法.[22]而金屬醇鹽的反應性高於無機金屬鹽類.但由於某些稀有 元素的金屬醇鹽較不容易取得且價格較為昂貴,故在做不同反應下有不同的取捨. 圖 2.4:溶膠凝膠法的反應與應用[23] 首先,前驅物(金屬鹽類或金屬醇氧化物)在溶液中進行水解,經水解後所得到的 中間產物(水合物質或水合中間物或含 OH-離子之化合物)繼而進行聚縮合反應,獲得均勻 分散著微小膠體粒子的溶液,此溶液即為溶膠。當微小膠體粒子持續反應連結在一起, 溶膠進而形成凝膠。

11

以金屬醇氧化物當前驅物的溶膠-凝膠製程 水解過程與聚合過程:

圖 2.5:以金屬醇氧化物當前驅物的(i)水解與(ii)脫醇聚合(iii) 脫水聚合反應機制[23]

其中,M 代表金屬,R 為烷基(alkyl groups,CxH2x+1 ),n 代表金屬價數,而 ROH 為

一醇類. 當金屬醇氧化物溶於水後,醇氧基會與水中的氫氧根進行置換,進行水解反應.而 接下來的聚合反應是與水解反應是同時進行.另外,也可進行脫醇聚合反應,在 M(OR)n 部分水解時,可利用-OR 及-OH 之官能基間的反應,經聚合反應脫水及脫醇,產生新的 氧鍵結,進一步使系統逐漸因聚合化而形成凝膠狀態。 (ii) (iii) (i)

12

I. 以無機鹽當前驅物的溶膠-凝膠製程

圖 2.6:以金屬鹽類當前驅物的水解平衡反應[23]

金屬鹽類水解隨著在溶液中 pH 值的不同,金屬離子經水解後,與水分子結合形成水 合離子的平衡狀態會有所改變,一般會以下列三種配位方式存在:(1) aquo (M-(OH 2 ))、(2) hydroxo (M-OH)、(3) oxo (M=O) [23]

圖 2.7:以金屬鹽類當前驅物的縮合聚合反應(i)親核取代(ii)親核加成反應機制[23]

2.2.4.3 利用溶膠凝膠法製備氧化鋁薄膜緩衝層

在研究動機的部份有提到,在基材表面上塗布氧化鋁薄膜當做緩衝層(buffer layer) , 欲使表面平坦化.而在文獻中 Okubo 等人[24]利用 Sol-Gel 方法製備 boehmite sol 在中空

的管型基材內層運用過濾技術一層-Al2O3薄膜.Smid 等人[25]用 dip-coating 的方式在管

型基材的外層塗布一層-Al2O3薄膜,但是卻沒有提供太多的細節. 而 Oyama 等人[26] 認為將大顆粒氧化鋁沉積於多孔基材可填補較大的孔洞,但是因 為也因為顆粒較大,顆粒與顆粒間的間隙也較大故有些表面的孔洞不易被填補。而若是 直接以小顆粒氧化鋁沉積於基材雖可以每個孔洞被填補,則容易產生破裂。故欲得到較 平整的表面,可先將大顆粒的氧化鋁沉積於基材再用小顆粒的氧化鋁沉積於其上方,預 期可得較平整的表面形貌,如圖所示,藉由調整水解時間與加入酸之強度,製備出不同 顆粒大小的 boehmite sol,在藉由 dip-coating 的方式塗布於管型基材.而此反應的製程即 為前述之金屬醇氧化物當前驅物的溶膠-凝膠製程.而本研究也利用此概念沈積兩種顆粒 大小不同的氧化鋁顆粒於管型基材中.

(ii)Nucleophilic addition(A

13 圖 2.8:(a)在孔洞上沈積大氧化鋁顆粒(b)在孔洞上沉積小氧化鋁顆粒(c)在孔洞 上先沈積大氧化鋁顆粒在沈積小氧化鋁顆粒.[26] 2.2.4.4 利用溶膠凝膠法製備質導陶瓷薄膜 在文獻上許多製作陶瓷薄膜或是複合薄膜大都是利用固態反應法或溶膠凝膠法製成 陶瓷粉體,然後在將陶瓷粉體壓錠的方式.然而這種壓錠方式所壓出之膜厚大約為 1m ~500m,若用於實際之應用,則會使流量下降.[2-8] 在文獻上有些研究是利用溶膠凝膠法製作前驅物溶液再利用 dip-coating 的方式塗布 於基材上,經過鍛燒之後形成薄膜[27, 28].在文獻中有些文獻是製作鈣鈦礦結構的陶瓷 薄膜,但是卻都沒有用來作為氣體分離薄膜之用,原因可能是因為此方法所做成的薄膜 有混和有機物,在鍛燒的過程中會有重量損失,可能會產生許多小孔洞,而會造成漏氣. 本研究調整 PVA 比例與利用多次塗布的方式預期可降低其孔洞大小與孔洞率.而此反應 的製成即為前述之無機鹽當前驅物的溶膠-凝膠製程. 另一方面,本研究也有利用溶膠凝膠法將陶瓷粉體進行合成,以利用此粉體進行在 二氧化碳環境下之熱重分析.

14

2.3 沉浸法

沉浸法(dip-coating)是一種在具有孔洞的基材上塗布陶瓷膜的重要方法.這個方法是 將基材浸入漿料(slurry)中,並利用拉起時的速度與漿料的黏度來控制膜厚的技術.在 20 世紀初期就已經有人使用 dip-coating 的方法來產生一層有機薄膜,當時的美國化學家 Irvine Langmuir 和 Katherine Blotgett 研究有關擁有親水性和疏水性的分子於液面形成 薄膜的性質,並使用機械成功地把薄膜轉移到固體基板上,所形成的薄膜不僅排列整齊、 厚度也可精確地掌控甚至到達單分子膜的水準。[29] 沉浸法有成本較低與設備簡單的優點,適合用於平板和圓柱狀基板的塗布,薄膜厚 度和均勻度與液態漿料相關,一般厚度範圍在 100 nm ~ 100μm.但是,最薄的厚度必須 克服表面的粗糙度,所以表面若是太過於粗糙,則膜厚必須鍍的較厚才能確保薄膜較不 會出現裂痕與破洞.[30] 沉浸法在鍍膜的過程中可分成三個步驟:[31] (a) 將片狀或管狀基材垂直沉浸於漿料中 (b) 以一定速度將試片自漿料中拉起 ,漿料被塗布在試片上 . (c) 暴露於大氣,讓塗布上基底的多餘溶劑蒸發。 圖 2.9:沉浸法在鍍膜的過程[31] (a) (b) (c)

15 而我們關心的鍍膜厚度在1942年L. D. Landau與V. G. Levich就已發表了Landau-Levich equation h = 0.94 × (η × v) 2 3 𝛾𝐿𝑉 1 6 × (𝜌 × 𝑔)12

h = coating thickness = viscosity v = withdraw speed 𝛾LV = liquid-vapor surface tension = density g = gravity

從方程式中可以看到,黏度與拉升速度是影響膜厚最主要的因素.然而,沉浸法設 備的機台之震動對試片的均勻性也有明顯的影響,故降低機台的震動可增加薄膜的均勻 性,當將基底拉起時,漿料會受到機台的震動而擾動,擾動越小,附著於基底的漿料便 越均勻,且若拉速慢的時候,馬達所需要提供的力量較小,造成的擾動比較小,試片離 開漿料的時間也比較長,有較足夠的時間可以讓漿料受重力的影響而均勻的塗布。故本 實驗為了使膜厚達到理想膜厚且能夠均勻塗布,調整且固定拉升速度為 32mm/min,此拉 升速度為此裝置之最慢拉升速度,調整漿料黏滯性,以達理想膜厚.

16

第3章 實驗方法與步驟

3.1 實驗流程

以下為本實驗步驟之總流程圖: 圖 3.1:實驗步驟之總流程圖 (緻密型氧化鋁片狀基材為便於觀察表面形貌之使用,並非進行氣體測試之用) 多孔型氧化鋁 管型基材 緻密型氧化鋁 片狀基材 製備氧化鋁 前驅物溶液 製備質導氧 化物前驅物 溶液 緩衝層-利用沉浸法將氧 化鋁前驅物溶液塗布於 管型基材,並進行煅燒。 陶瓷薄膜層-利用沉浸法 將質導陶瓷前驅物溶液 塗布於管型基材,並進行 煅燒。 緩衝層材料 特性分析 陶瓷薄膜材料 特性分析 薄膜漏氣測試與 氫氣/二氧化碳分離測試17

3.2 實驗藥品列表

表 3.1:實驗藥品列表

藥品名稱 化學式 純度 製造廠商

硝酸鋇 Ba(NO3)2 99.3 wt% J.T Baker

硝酸鈰水合物 Ce(NO3)3‧6H2O 99.5 wt% Alfa Aesar

硝酸鋯水合物 ZrO(NO3)2‧6H2O 99 wt% Aldrich

硝酸釓水合物 Gd(NO3)3‧6H2O 99.9 wt% Aldrich

硝酸熵水合物 Dy(NO3)3‧5H2O 99 wt% Alfa Aesar

檸檬酸 C6H8O7 99 wt% Showa 甘胺酸 C2H5NO2 99 wt% ACROS Organic 氨水 NH4OH 28~30 wt% J.T Baker 鹽酸 HCl 35~37 wt% Showa 乙二醇 C2H6O2 100 wt% J.T Baker 聚乙烯醇 (CH2CHOH)n;PVA 24 wt% 長春化工

異丙醇基鋁 Al(C3H7O)3 98 wt% Alfa Aesar

18

3.3 氧化鋁薄膜(Buffer layer)

3.3.1 製備 boehmite sol

本實驗將利用不同水解時間,來製備顆粒大小不同的前驅物溶液 I. 將異丙醇基鋁溶解於過量的水中。 II. 在 80o C 下分別攪拌 1 小時與 24 小時。 III.加入硝酸(H+ /Al3+ =1:5) 後,在 80o C 下迴流攪拌 20 小時。 IV. 冷卻後觀察有無析出物產生。3.3.2 利用沉浸法將 boehmite sol 塗布於管型基材

I. 將合成好的氧化鋁前驅物溶液混合聚乙烯醇(PVA),混和比例為 3.6wt%配製成 漿料。 II. 用自製的沉浸塗布機將漿料塗布於片狀機材與管型基材上如圖 3.2 所示。 III. 在室溫下乾燥 12 小時後,放入爐管中 700℃空氣下煅燒,持溫 2 小時。 IV. 並重複步驟 2 與步驟 3 兩次。 V. 以SEM、OM 觀察鍍膜後薄膜的表面形貌。19

3.4 製備質導陶瓷薄膜

氧化物的製備皆是使用溶膠凝膠法(Sol-Gel method),因為該合成法可使前驅物的各 種離子均勻的分散在溶劑中。接著再利用沉浸法將氧化物之前驅物塗布於管型基材上, 並進行煅燒。本研究製備的可傳導質子之氧化物共三種,為 perovskite 結構(ABO3)- BaCe0.4Zr0.5Gd0.1O3-x 與 BaCe0.4Zr0.4Gd0.1Dy0.1O3-x的在氫氣環境下之透氫效能。3.4.1 製備 BaCe

0.4Zr

0.5Gd

0.1O

3-x的前驅物

BaCeO3 摻雜 Zr 和 Gd。 I. 溶解 Ba(NO3)2於水中,並在 55℃下攪拌 1 小時。II. 依化學計量溶解 Ce(NO3)3‧6H2O、ZrO(NO3)2‧6H2O、Gd(NO3)3‧6H2O 於去

離子水中,並在 55℃下攪拌 1 小時。 III. 將定量之甘胺酸溶於水中並在 65℃下攪拌 1 小時。 IV. 將甘胺酸水溶液分別加入步驟 I 與 II 的溶液中並在 60oC 下攪拌並迴流 12 小時。 V. 最後將兩杯溶液混和在 60oC 下攪拌並迴流 1 小時。 VI. 冷卻至室溫後觀察有無析出物。

3.4.2 製備 BaCe

0.4Zr

0.4Gd

0.1Dy

0.1O

3-x的前驅物

I. BaCeO3 摻雜 Zr、Gd 和 Dy。 II. 溶解 Ba(NO3)2於水中,並在 55℃下攪拌 1 小時。III. 依化學計量溶解 Ce(NO3)3‧6H2O、ZrO(NO3)2‧6H2O、Gd(NO3)3‧6H2O 與

Dy(NO3)3‧5H2O 於去離子水中,並在 55℃下攪拌 1 小時。

IV. 將定量之甘胺酸溶於水中並在 65℃下攪拌 1 小時。

20 VI. 最後將兩杯溶液混和在 60oC 下攪拌並迴流 1 小時 VII. 冷卻至室溫後觀察有無析出物

3.4.3 利用沉浸法將氧化物之前驅物塗布於管型基材

I. 將合成好的氧化物之前驅物溶液混合聚乙烯醇(PVA),混和比例為 4wt%與 6wt%, 配製成漿料。 II. 用自製的沉浸塗布機將漿料塗布於片狀機材與管型基材上如圖 3.2 所示。 III. 在室溫下乾燥 12 小時後,放入爐管中在 800、900、1000、1200、1350℃空氣下 煅燒,分別持溫 5 小時(800、900、1000、1200℃)與 10 小時(1350℃)。 IV. 以SEM、XRD 觀察薄膜表面形貌與成相情形。 圖 3.2:利用沉浸塗布機塗布前驅物漿料於管型基材 Preparing slurry for dip-coatingslurry substrate

dipping for 1 min remove from

the slurry chain

21

3.5 製備質導陶瓷粉末

I. 各取不同組成的氧化物漿料放入氧化鋁坩鍋。 II. 放入爐管中在 1350℃空氣下煅燒,持溫 10 小時。 III. 以 XRD、TGA 觀察粉末成相情形與在二氧化碳氣氛下的化學穩定性。3.6 氣體測試線路圖

3.6.1 氣體測試線路圖

平面裝置示意圖 圖 3.3:氣體分離測試平面裝置示意圖。 【註】圖中標示 1000、50 為最高流量為 1000 與 50 的流量計,搭配使用可製造更高的 氣體流量精確度。22 圖 3.4:氣體分離測試實際裝置圖.

3.6.2 檢量線測試

以氮氣作為動相氣體(carrier gas),分別通入不同流量的氫氣,使用 GC 的定量測試, 製成氫氣與二氧化碳的檢量線,供薄膜漏氣測試及氣體測試,定量氫氣流量使用。 圖 3.5:氣體分離測試裝置檢量線線路圖。23

3.6.3 薄膜漏氣測試

以氮氣作為動相氣體(carrier gas),通入二氧化碳,若薄膜有孔洞,則二氧化碳會由 孔洞進入薄膜管內,再由氮氣帶至 GC 中,藉由 GC 的定性及定量測試功能,即可知道 漏氣的多寡。 圖 3.6:薄膜氣體漏氣測試裝置線路圖。24

3.6.4 氣體分離測試

以氮氣作為動相氣體(carrier gas),通入氫氣和二氧化碳,其中氫氣需通過裝水有的 錐形瓶。完成漏氣測試的薄膜才可進行氣體分離測試,測試時,氫氣能通過薄膜,進入 薄膜管內,再由氮氣帶入 GC 中,而二氧化碳則無法通過薄膜,由閥門排出。藉 GC 的 定性及定量測試功能,可知道通過的氫氣和二氧化碳多寡,得到薄膜的選擇率。 圖 3.7:氣體分離薄膜測試裝置線路圖。25

3.7 實驗儀器

I. 掃描式電子顯微鏡 (Thermal Field-Emission Scanning Electron Microscope; SEM)

JEOL-JSM-6700F 及 FESEM JSM-6500F,觀測薄膜的表面形貌和橫切面,加速電壓 皆為 15kV。在本研究中,為增加試片導電度,會先濺鍍白金於試片上,以利觀察。

II. 能量散射分析儀 (Energy Dispersive X-ray; EDX)

附掛於 SEM (JEOL-JSM-6500F),用以做初步的成分分析與比例分析。 III. X 光繞射光譜儀 (X-ray Diffractometer; XRD)

Bluker D8 (在本研究用於薄膜X光繞射),Bluker D2 (在本研究用於粉末X光繞射)Cu Kα射線,λ= 1.54Å ,用於判斷材料組成與結晶性定性分析。

IV. 熱重分析儀 (Thermogravimetric Analyzer, TGA)

TGA-Q500,分析原理是加熱時,發生反應,導致待測物質量變化,用途有二其一為 用以判斷薄膜在升溫過程中,黏著劑(PVA)與硝酸根熱烈解的溫度。用以判斷質導陶 瓷氧化物在高濃度二氧化碳環境中,溫度升高時,氧化物是否和二氧化碳反應,分 解並產生碳酸鹽類而使待測物重量上升。在空氣環境下:Balance purge flow 為 40ml/min,Sample purge flow 為 40ml/min。而在二氧化碳環境下:Balance purge flow 為 40ml/min,Sample purge flow 為 60ml/min。

V. 雷射粒徑分析儀 (Laser Particle Size Analyzer)

Beckmam Coulter-Delsa Nano C,進行檢測氧化鋁粒子的尺寸大小。 VI. 沉浸塗布機

該裝置為使用沉浸法塗布緩衝層與質導陶瓷薄膜層於基材時所需之儀器,由林鵬老 師設計,包含一組減速器(型號:2GN180K)、馬達(型號:AXUM210-GN)、控制器(型 號:AXUD10A,組合型號:AXU210A-GN)、數位顯示器(型號:SDM496)、齒輪(22 mm)、鍊條、抽氣馬達(JP-200V K07-5200; Max vacuum: 60torr)等,最大轉速為 5300 rpm,搭配減速比為 180 之減速器,若控制器端轉速為 200 rpm,則對應拉升速度 為 32mm/min,如圖 3.8 所示。

26

圖 3.8:氣泡測試裝置示意圖。 VII. 氣相層析儀 (Gas chromatography; GC)

China Chromatography GC-1000,內含熱導偵測器(thermal conductivity detector; TCD), 作為氣體定性偵測,若輔以檢量線系統,可作定量測試,得到氣體分離測試中,薄 膜的分離效能。

VIII. 氣體分離測試裝置

該測試裝置包含精密氣體流量偵測計(Precision Gas Mass Flow Controller; 型號: ALICAT MC50SCCM-D/5M)、高溫爐之爐心(型號:SJ-9801033)、石英管及管線與封 口系統等,最高承受溫度為 1000℃,該裝置與氣相層析儀相連接,以定性及定量氣 體成分。

27

IX. 氣泡測試裝置

該測試裝置含精密氣體流量偵測計(Precision Gas Mass Flow Controller; 型號: ALICAT MC-1SLPM-D/5M)並以管路連接至以鍍上氧化鋁(緩衝層)多孔氧化鋁管型 基材。在測試時,通入氮氣通過流量計後經由管路到達待測試氧化鋁管,並將此管 放入 IPA 與水的混合溶液,觀察氣泡大小,氣泡多寡以及流量計流量變化。 圖 3.9:氣泡測試裝置示意圖。 浸鍍完成的多孔管 流量計 氣體鋼瓶

28

第4章 結果與討論

4.1 氧化鋁薄膜 (Buffer layer)

4.1.1 Boemite sol 粒徑分佈分析

將分別水解 1、12、24 小時並迴流,冷卻靜置 24 小時後的 Boemite sol,經由觀察確 認無沉澱後,利用雷射粒徑分析儀量測粒徑大小。 由表 4.1 可知道當水解時間越長,粒子會越易聚集成簇叢(cluster),使前驅物顆粒變 大。而因為本研究所用的管型基材表面較為粗糙,故先塗布兩層較大顆粒(水解 24 小時) 的 Boemite sol 於管型基材上,最後在塗布較小顆粒(水解 1 小時)。 表 4.1:Boemite sol 水解 1、12、24 小時的平均粒徑。 平均粒徑(nm) 標準差(nm) 水解 1 小時 64.7 5.0 水解 12 小時 78.0 1.6 水解 24 小時 94.7 1.429

4.1.2 光學顯微鏡

將 Boemite sol 混合 PVA 後,塗布三次於陶瓷管型基材上。首先在光學顯微鏡下巨觀 觀察是否有大型的孔洞,以及表面是否有變得較為平坦。 圖 4.1: (a)多孔陶瓷基材未經過鍍膜(b)多孔陶瓷基材經過一次鍍膜(水解 24 小時) (c) 多孔 陶瓷基材經過三次鍍膜(水解 24 小時兩次,水解 1 小時一次)。 在觀察之前先將欲觀察區域以藍色簽字筆染色,以方便觀察巨觀下表面形貌之差別.在 圖 4.1 光學顯微鏡的觀察下可看出經過三次鍍膜後的基材,表面上的孔洞已無明顯孔洞. (b) (c) (a)

30

4.1.3 SEM

在電子顯微鏡下觀察是否有大型的孔洞,以及表面是否有變得較為平坦。 圖 4.2:(a)多孔陶瓷基材未經過鍍膜(b)多孔陶瓷基材經過一次鍍膜(水解 24 小時) (c) 多 孔陶瓷基材經過兩次鍍膜(水解 24 小時兩次) (d) 多孔陶瓷基材經過三次鍍膜(水解 24 小 時兩次,水解 1 小時一次)。 由 SEM 圖可看出,為鍍膜的基材上有不少的孔洞而且表面較為粗糙,這會造成在鍍 膜時,必須克服基底表面的起伏,若薄膜太薄,則薄膜產生孔洞的可能性大,而欲得到 平整的薄膜,必須增加薄膜厚度,這些對薄膜的分離效率都是大打折扣的。經過三次的 鍍膜,使表面平坦化,孔洞變少,這些結果預期會對後續的鍍膜製程有好的幫助。 (a) (b) (c) (d)31

4.1.4 氣泡測試 (Bubbling test)

將鍛燒完成後被緩衝層覆蓋之管型基材,利用自製的氣泡測試裝置測試,測試結果 如表 4.2 所示。從表 4.2 可看出經過三次的塗布,對於氮氣的通透量有五到七成的下降。 故可以推測在管型基材表面上的孔洞有相當部分已經被氧化鋁的顆粒所填補,使得氮氣 在通透上較為困難。 表 4.2:鍍膜次數與氣體通透量Before coating After 1st coating After 2nd coating After 3rd coating

tube 1 97 SCCM 82 SCCM 71 SCCM 67 SCCM

tube 2 104 SSCM 95 SCCM 58 SCCM 57 SCCM

tube 3 105 SCCM 93 SCCM 61 SCCM 56 SCCM

32

4.2 質導陶瓷氧化物粉體

4.2.1 氧化物粉體 XRD 分析

將燒結完成的氧化物粉體,利用 X 光粉末繞射確認粉末是否有成 perovskite 相。

圖 4.3:BaCe0.4Zr0.5Gd0.1O3-x、BaCe0.4Zr0.4Gd0.1Dy0.1O3-x的粉末繞射圖與 JCPDS 中的 BaCeO3

之比較。 從圖 4.3 可看出經由 1350oC 燒結後的氧化物粉體,在 X 光粉末繞射的檢測下,均 已成 BaCeO3鈣鈦礦結構。並且在繞射圖譜中,並沒有看到有任何的雜相存在。另外,因 為摻雜元素的尺寸大小不同的關係(Dy3+ >Ce4+>Zr4+),會造成氧化物晶格常數的改變。而 當摻雜元素尺寸越大時,氧化物晶格常數也會變大,而根據布拉格繞射,繞射角會變小, 繞射峰會左移,在此圖譜中也能夠明顯的看出。

33

4.2.2 氧化物粉體 TGA 分析

前文亦有提到 perovskite 結構的氧化物因成分中含有鋇離子,其於二氧化碳存在之環 境下,可能與二氧化碳反應產生碳酸鋇,使結構發生改變,導質子能力下降。因此研究 使用熱重分析儀(TGA)測試所合成的氧化物在二氧化碳氣氛下,其重量變化,若重量增加 表示鋇離子與二氧化碳反應,產生碳酸鋇,而使重量增加,藉此得知所合成之氧化物在 實際測試環境下的穩定性。圖 4.4(a)分別為三種氧化物在純 CO2環境中,重量百分比與 溫度的關係圖,又圖 4.4(b)為在純 CO2環境中於 600℃持溫 1 小時的重量百分比與時間 的關係圖。又因 TGA 測試中的二氧化碳濃度遠高於實際氣體測試時的濃度,所以實際 測試時氧化物的穩定度會更佳。(升溫速率:3℃/min、溫度範圍:30 ~ 600℃,600℃持溫1 小時。Balance purge flow:N2,40ml/min。Sample purge flow:CO2,60ml/min) 可

由圖 4.4(a)看出 BaCe0.4Zr0.5Gd0.1O3-x、BaCe0.4Zr0.4Gd0.1 Dy0.1O3-x隨著溫度的升高的二

氧化碳環境下,並沒有重量上升.並且在圖 4.4(b)中看出在 600o

C 持溫一小時的二氧 化碳環境下,重量也並沒有上升,可看出此兩種材料在高溫二氧化碳的操作環境下,有 著相當不錯的化學穩定性.

34

圖 4.4:BaCe0.4Zr0.5Gd0.1O3-x、BaCe0.4Zr0.4Gd0.1Dy0.1O3-x的 TGA 分析。(a)重量百分比對溫

35

4.3 質導陶瓷薄膜

4.3.1 塗布於平滑氧化鋁片狀基材陶瓷薄膜 SEM 表面分析

本研究利用化學溶液沈積法與沉浸法作為塗布方式,因為一次塗布上去基材的前驅物量 較少,故利用增加塗布次數與提高 PVA 濃度,來增加塗布上基材前驅物的量。 在進行此塗布於平滑氧化鋁片狀基材實驗所用的 PVA 比例為 6wt% 本研究塗布方式分為三種 方法一: 塗布乾燥鍛燒 塗布乾燥鍛燒 塗布乾燥鍛燒 方法二: 塗布乾燥塗布乾燥鍛燒 塗布乾燥塗布乾燥鍛燒 塗布乾燥塗布乾燥鍛燒 方法三: 塗布乾燥去除有機物 塗布乾燥去除有機物 塗布乾燥鍛燒36 方法一:塗布乾燥鍛燒塗布乾燥鍛燒塗布乾燥鍛燒 圖 4.5:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布於平滑的氧化鋁基材在空氣中於 1350oC 鍛燒十小時的 SEM 圖(a)塗布一次放大倍率 1000X(b)塗布一次放大倍率 5000X(c) 塗布兩次放大倍率 1000X(d)塗布兩次放大倍率 5000X(e)塗布三次放大倍率 1000X (f)塗布三次放大倍率 5000X。 (a) (b) (c) (d) (e) (f)

37 方法二:塗布乾燥塗布乾燥鍛燒塗布乾燥塗布乾燥鍛燒塗布乾 燥塗布乾燥鍛燒 圖 4.6:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法二塗布於平滑的氧化鋁基材在空氣中於 1350oC 鍛燒十小時的 SEM 圖(a)塗布兩次放大倍率 1000X(b)塗布兩次放大倍率 5000X(c) 塗布四次放大倍率 1000X(d)塗布四次放大倍率 5000X(e)塗布六次放大倍率 1000X (f)塗布六次放大倍率 5000X。 (a) (b) (c) (d) (e) (f)

38 方法三:塗布乾燥去除有機物塗布乾燥去除有機物塗布乾燥鍛燒 圖 4.7:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α 使用方法三塗布於平滑的氧化鋁基材在空氣中於 1350oC 鍛燒十小時的 SEM 圖(a)塗布三次放大倍率 1000X(b)塗布三次放大倍率 5000X 由圖 4.5 與圖 4.6 可看出,當塗布次數一次時,表面會形成條狀結構,但是,當塗布 兩次時,表面的條狀結構被覆蓋,在表面被觀察到的是一顆一顆的顆粒長成的薄膜,而 當塗布三次時,表面堆疊的晶粒密度變高了。此趨勢即代表此多層塗布方式,有助於使 表面的陶瓷薄膜變的更為緻密化,孔洞變得更少。 雖然,前述兩種方法都能成功的將薄膜鍍於平滑的氧化鋁基材,且能夠使薄膜越來 越緻密.但是,所需要花的時間也相對的多出許多.而由圖 4.7 可看出,利用方法三塗布 三次的陶瓷膜,比方法一方法二較為緻密,也使需要花費的時間與高溫鍛燒的次數減少, 能夠使鍍膜製程進行的較有效率. (a) (b) (c) ( d )

39

4.3.2 塗布於平滑氧化鋁片狀基材陶瓷薄膜 XRD 分析

圖 4.8:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法三塗布於平滑的氧化鋁基材在空氣中於 1350oC 鍛燒 十小時的 XRD 分析( 為 Al2O3基材, 為 BaCe0.4Zr0.4Gd0.1Dy0.1O3-) 從圖 4.8 的 XRD 分析可觀察出,在 29~30o有一根相對強度最強的 BaCeO 3繞射峰,初步 判定此繞射峰即為 BaCe0.4Zr0.4Gd0.1Dy0.1O3-的繞射峰.但是此繞射峰位置卻是與同組成 的粉末有些微之差異.另外,大約在有一根雜相生成,目前無法確認造成此雜相 的原因為何,以及此雜項將會對氫氣的分離造成的影響為何. 40

4.3.3 塗布於粗糙氧化鋁片狀基材陶瓷薄膜 SEM 表面分析

4.3.3.1 塗布混和 PVA(比例為 4wt%)漿料於粗糙氧化鋁基材 圖 4.9:粗糙氧化鋁基材的 SEM 圖(a)放大倍率 1000X(b)放大倍率 5000X 首先,在進行此塗布於粗糙氧化鋁片狀基材實驗所用的 PVA 比例為 4wt%, 方法一: 塗布乾燥鍛燒塗布乾燥鍛燒塗布乾燥鍛燒 圖 4.10:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布混和 PVA(比例為 4wt%)的漿料於粗糙 的氧化鋁基材在空氣中於 1350o C 鍛燒十小時的 SEM 圖(a)塗布兩次放大倍率 1000X(b) 塗布兩次放大倍率 5000X (a) (b) (a) (b)41 方法二:塗布乾燥塗布乾燥鍛燒塗布乾燥塗布乾燥鍛燒塗布 乾燥塗布乾燥鍛燒 圖 4.11:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法二塗布混和 PVA(比例為 4wt%)的漿料於粗糙 的氧化鋁基材在空氣中於 1350o C 鍛燒十小時的 SEM 圖(a)塗布兩次放大倍率 1000X(b) 塗布四次放大倍率 1000X(c)塗布四次放大倍率 5000X(d)塗布六次放大倍率 1000X (e)塗布六次放大倍率 5000X。 (a) (d) (c) (b) (e)

42 方法三:塗布乾燥去除有機物塗布乾燥去除有機物塗布乾燥去除 有機物塗布乾燥鍛燒 圖 4.12:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法三塗布混和 PVA(比例為 4wt%)的漿料於粗糙 的氧化鋁基材在空氣中於 1350o C 鍛燒十小時的 SEM 圖(a)塗布三次放大倍率 1000X(b) 塗布三次放大倍率 5000X 由圖 4.9 與圖 4.10 可看出,經由方法一在兩次塗布下,表面形貌上並沒有太大的差 異,不過可以觀察到表面有顆粒的形成,並且在圖 4.11 與圖 4.12 發現到,隨著塗布次數 的增加,表面顆粒的形成也越來越多,並根據塗布於平滑氧化鋁基材的 SEM 圖比對下, 推測此顆粒應為陶瓷薄膜形成前的氧化物顆粒.推測可能是塗布量太少或是金屬氧化物 與氧化鋁產生了一些反應導致脫膜或擴散至基材內. 4.3.3.2 塗布混和 PVA(比例為 6wt%)漿料於粗糙氧化鋁基材 為了證明是否為塗布量太少的問題,本研究將塗布漿料與 PVA 混和的比例調整為 6wt% ,以增加其成膜性與黏滯性. (a) (b)

43 方法一: 塗布乾燥鍛燒塗布乾燥鍛燒塗布乾燥鍛燒 圖 4.13:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布混和 PVA(比例為 6wt%)的漿料於粗糙 的氧化鋁基材在空氣中於 1350o C 鍛燒十小時的 SEM 圖(a)塗布兩次放大倍率 1000X(b) 塗布兩次放大倍率 5000X(c)塗布四次放大倍率 1000X(d)塗布四次放大倍率 5000X (e)塗布六次放大倍率 1000X(f)塗布六次放大倍率 5000X。 (a) (b) (c) (d) (e) (f)

44 方法二:塗布乾燥塗布乾燥鍛燒塗布乾燥塗布乾燥鍛燒塗布 乾燥塗布乾燥鍛燒 圖 4.14:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法二塗布混和 PVA(比例為 6wt%)的漿料於粗糙 的氧化鋁基材在空氣中於 1350o C 鍛燒十小時的 SEM 圖(a)塗布兩次放大倍率 1000X(b) 塗布兩次放大倍率 5000X(c)塗布四次放大倍率 1000X(d)塗布四次放大倍率 5000X (e)塗布六次放大倍率 1000X(f)塗布六次放大倍率 5000X。 (a) (b) (c) (d) (e) (f)

45 鍍在粗糙的氧化鋁基材從圖 4.13 與 4.14 中可看出經由方法一與方法二多次鍍膜後, 雖然從表面形貌的觀測下,粗糙的氧化片上有觀察到陶瓷膜依然有被鍍上.但是,卻沒 有鍍在平滑氧化鋁片狀基材之表面形貌的改變來的明顯. 故推測是否在太高溫或是鍛燒時間過長會使薄膜有剝離的現象,於是我們降低鍛燒 溫度與縮短鍛燒時間至 1200o C 持溫五小時,並藉由 SEM 觀察其表面形貌. 圖 4.15:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布混和 PVA(比例為 6wt%)的漿料於 粗糙的氧化鋁基材在空氣中於 1200o C 鍛燒五小時的 SEM 圖(a)塗布一次放大倍率 1000X (b)塗布一次放大倍率 5000X 由圖 4.15 可得知在使用方法一塗布一次且於 1200o C 的鍛燒下,在氧化鋁基材上就有 陶瓷膜的形成.

46

4.3.4 塗布於粗糙氧化鋁片狀基材陶瓷薄膜 XRD 分析

圖 4.16:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α 使用方法一塗布一次於平滑的氧化鋁基材在空氣中於 1200oC 鍛燒五小時的 XRD 分析( 為 Al2O3基材, 為 BaCe0.4Zr0.4Gd0.1Dy0.1O3-) 從圖 4.16 可看出此薄膜在 1200o C,亦出現繞射峰位置與同組成的粉末有些微之差異,但 是,除了氧化鋁基材本身的相存在之外並沒有圖 4.8 所出現的雜相. 在粗糙氧化鋁基材鍍膜的部份,綜合以上在兩種混和 PVA 比例(4wt%、6wt%)與兩種 鍛燒溫度(1200o C、1350oC),經由 SEM 表面形貌與 XRD 的觀察發現,在塗布於粗糙氧 化鋁基材這部份,鍛燒溫度似乎較 1350o C 低溫會有助於薄膜的形成,且方法三的塗布方 式會是一種效率較高且效果較好的塗布方式.然而,在兩個溫度下皆有出現繞射峰位置 與同組成的粉末有些微之差異的繞射峰,但在 1200o C 並未出現其他的雜項.47

4.3.5 質導陶瓷前軀物溶液與氧化鋁粉末共燒

為了了解是否氧化鋁會與所塗布的前軀物溶液會產生互擴散而產生雜相.這部份本 研究將前軀物溶液與氧化鋁粉末均勻混合後,在 1350o C 於空氣中鍛燒十小時生成粉末. 在將此粉末進行粉末 X 光繞射之結果與其他薄膜與粉末進行比較與分析. 圖 4.17:為質導陶瓷前軀物溶液與氧化鋁粉末共燒之 XRD 結果與 BaCe0.4Zr0.4Gd0.1Dy0.1O3、 利用方法一塗布三層的薄膜、氧化鋁基材的分析比較 發現到在薄膜中所出現之雜相在共燒之粉末也有出現相同的繞射峰,故在此推測可 能因為氧化鋁會與前驅物產生反應而產生未知相.另外,也有發現到在共燒之粉末會因 為鋁離子被摻雜入晶格使晶格常數變小而使繞射峰較 BaCe0.4Zr0.4Gd0.1Dy0.1O3右移. 在這項測試的 perovskite 繞射峰相當強烈,主要是因為所生成陶瓷氧化物粉末與添加 的氧化鋁重量比為 1:1.而實際在鍍膜時,氧化鋁的量應大於陶瓷氧化的量,所以才會在 圖譜中造成差異.48

4.3.6 塗布於粗糙氧化鋁片狀基材陶瓷薄膜在較低溫鍛燒之結果

4.3.6.1 在 800~1000oC 鍛燒之 SEM 圖 圖 4.18:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布一次混和 PVA(比例 6wt%)的漿料於粗 糙的氧化鋁基材在空氣中於 800~1000o C 鍛燒 5 小時的 SEM 圖(a)在 800oC 鍛燒,倍率 1000X(b)在 800oC 鍛燒,倍率 5000X(c)在 900oC 鍛燒,倍率 1000X(d)在 900oC 鍛燒, 倍率 5000X(e)在 1000o C 鍛燒,倍率 1000X(f)在 1000oC 鍛燒,倍率 5000X。 (a) (b) (c) (d) (e) (f)49 由於在之前實驗得到的經驗,我們試著降低鍛燒溫度至 800~1000o C,看膜是否依舊 存在與是否有成相情形.經由圖 4.18 的 SEM 圖觀測下,發現在 800~1000o C 在基材上已 成連續膜,且膜上的裂縫隨著鍛燒溫度的上升而有逐漸變少的趨勢.可看出隨著溫度上 升,陶瓷膜的表面形貌的緻密性也逐漸地增加,在這溫度範圍中在 1000o C 的表面緻密性 為較佳. 並利用方法一的多層塗布方式,塗布兩層陶瓷膜於氧化鋁基材並在 1000o C 下鍛燒五 小時. 圖 4.19:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布兩次混和 PVA(比例 6wt%)的漿料於粗 糙的氧化鋁基材在空氣中於 800~1000o C 鍛燒 5 小時的 SEM 圖(a)在 1000oC 鍛燒,倍率 1000X(b)在 1000oC 鍛燒,倍率 5000X。 我們發現到當塗布兩層時,薄膜較不會隨著基材表面粗糙度而起伏.雖然表面還是有一 些裂痕產生.這是因為在鍍於緻密化的基材上,會因為收縮而產生裂痕. (a) (b)

50 4.3.6.2 在 1000oC 鍛燒之 EDX 分析 圖 4.20:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布混和 PVA(比例為 6wt%)的漿料於粗糙 的氧化鋁基材在空氣中於 1000o C 鍛燒 5 小時的 EDX 分析(a)塗布一次在 1000oC 鍛燒 (b)塗布兩次在 1000o C 鍛燒 從圖 4.20 的 EDX 分析中可看出,這層膜的確是金屬氧化物所構成的陶瓷膜,雖有 在組成的比例上有一些誤差,這些誤差可能是膜太薄所造成,但是大致上的比例是與我 們的預期相符合的.且可比較兩張不同塗布次數的 EDX 分析結果,看出其金屬氧化物之 比例亦隨塗布次數上升而上升.

51 4.3.6.3 在 800~1000oC 鍛燒之 XRD 分析 圖 4.21:BaCe0.4Zr0.4Gd0.1Dy0.1O3-α使用方法一塗布一次於粗糙的氧化鋁基材在空氣中於 800~1000oC 鍛燒五小時的 XRD 分析並與此組成的陶瓷粉末做一比較( 為 Al2O3基材, 為 BaCe0.4Zr0.4Gd0.1Dy0.1O3-) 從圖 4.21 可看出在 800~1000o C 鍛燒五小時的陶瓷薄膜,在 XRD 分析下均有成相, 且隨著溫度上升結晶性越佳.而在鈣鈦礦結構的繞射峰部分,也較在 1200o C 鍛燒五小時 的陶瓷膜薄要來的明顯. 綜合以上兩種分 析方 法,從表面形貌 與結 晶性上,我們可 以 推 測此陶瓷膜 在 800~1000oC 的最佳鍛燒溫度是 1000oC.之後再鍍膜的製程上,也會以 1000oC 鍛燒五小 時,做為熱處理參數.

52 4.3.6.4 利用重量差計算膜厚 因為較為不容易藉由 SEM 剖面圖觀察出此質導陶瓷膜的膜厚,故在本研究中利用鍍 膜前後的重量來計算所鍍上膜厚. 計算過程如下: 在一單位晶格內的質量 晶格常數(由XRD 繞射峰位置求出)3 = 理論密度 增加的重量 理論密度 = 所鍍上的體積 所鍍上的體積 所鍍上的表面積= 所鍍上的膜厚 所計算出的密度為 6.577046 g/cm3 將六組塗布兩次的陶瓷膜做重量差分析計算膜厚後發現膜厚大約落在 500~600nm 之間, 也因為膜厚太薄的關係,所以在 SEM 下觀察剖面圖時,不容易觀察到膜厚. 圖 4.22:為六組塗布兩次的陶瓷膜做重量差分析計算膜厚之結果

![圖 2.5:以金屬醇氧化物當前驅物的(i)水解與(ii)脫醇聚合(iii) 脫水聚合反應機制[23]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8585106.189518/24.892.140.819.159.957/圖2金屬醇氧化物當前驅物i水解與ii脫醇聚合iii脫水聚合反應機制2.webp)

![圖 2.6:以金屬鹽類當前驅物的水解平衡反應[23]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8585106.189518/25.892.148.826.263.792/圖26以金屬鹽類當前驅物的水解平衡反應23.webp)