精實生產與製造績效之關係探討

全文

(2) 論文審定書.

(3) 致謝辭 王國維在《人間詞話》分別用晏殊、柳永及辛棄疾三人的詞句「昨夜西風凋 碧樹,獨上高樓,望盡天涯路」 、 「衣帶漸寬終不悔,為伊消得人憔悴」 、 「眾裡尋 他千百度,驀然回首,那人卻在燈火闌珊處」來寫照一個人於創作過程三個不同 階段心境。在職場工作多年後再進入中山大學企業管理研究所就讀,在撰寫論 文,從「準備、醞釀、開悟、驗證」過程中,終能體會古人所云之情境,就讀研 究所是我人生中一個很重要的體驗,藉論文的一隅,對於師長的教導、同學的協 助及親人的支持,致上我由衷的感謝。 本論文能順利完成,首先感謝指導教授郭倉義教授一年來孜孜不倦的教導、 指正與協助;另外,在論文口試期間也承蒙口試老師盧淵源教授、蔡憲唐教授、 劉賓陽教授悉心審閱並提供許多珍貴意見與建議,使本論文更加完善,僅此表達 由衷的敬意和感謝。師長們殷切的教導除使本論文架構更臻紮實完整外,更助其 將實務經驗以理論基礎系統化成現今管理者所應具備的知識技能 。在此除了對 各位師長致上深深的謝意外,更要對老師說:老師,謝謝您,我永遠記得這段『心靈 SPA』的日子… 。 進入中山求學是我人生另一階段的開始,最可貴的是受教於盧淵源、郭倉義、 黃北豪、林峰立、黃賀、李清潭、方至民、楊碩英、梁慧玫、屠益民及吳基逞等 優秀的老師,讓我深覺何其幸運!同學們給予的盡是關愛與照顧,尤其謝謝永男、 麗櫻、瑞陽、文亮、益貴、淑慧、美珠、瑞娥、肅萍、麗珍在郭門學習期間,在 課業上不遺餘力的協助與切磋研究,謝謝姿菱妹妹總是細心關照我的健康,提供 餐點讓我得以溫飽,謝謝麗花與瑞原給予的統計分析技術指導,謝謝士峯、振菲、 家政、耀仁與崇朝學長如果沒有你們我無緣受教於中山優秀的老師,在生活上有 你們相互關懷勉勵,這份情誼彌足珍貴,讓我萬分珍惜,沒有您們這段路我肯定 走的很辛苦,尤其崇朝學長你始終是我們的靈魂人物。 最後,特別感謝家人,在我進入中山進修與論文撰寫期間,給予我精神上的 支持與鼓勵。僅將這份完成碩士學業所得的榮耀與感恩之心藉此獻給愛護我、鼓 勵我、關心我的良師益友及父母親與家人,以表達我心中無限的感激,謝謝你們 給我機會再來過一次。. 陳英美 謹誌於 國立中山大學企業管理研究所 中華民國九十七年五月. I.

(4) 論文提要. 學年度:96 學期:2 校院名稱:國立中山大學 系所名稱:企業管理學系 論文名稱(中):精實生產與製造績效之關係探討 論文名稱(英):A study on Relationship Between Lean production practices and Manufacturing performance 學位類別:碩士 語文別:中文 學號:M954012004 提要開放使用:是 頁數:138 研究生姓名(中):陳英美 研究生姓名(英): Ying -Mei Chen 指導教授姓名(中):郭倉義 ,. 劉賓陽. 指導教授姓名(英):Tsuang Kuo, Pin -Yang Liu 口試委員姓名(中):盧淵源, 蔡憲唐, 郭倉義, 劉賓陽 指導教授姓名(英):Iuan-Yuan Lu, Hsien-Tang Tsai, Tsuang Kuo, Pin -Yang Liu 關鍵字(中):夥伴關係 , 供應鏈管理 ,製造商績效 , 精實生產, 豐田式生產 關鍵字(英):Partner relationship, supplychian management, manufacturing performance, leanproduction, toyota production system II.

(5) 中文摘要 當成本、品質、交期、效率、彈性等製造的問題挑戰傳統產業的利潤時,如 何在產品生命週期的持續縮短、極端的少量多樣的趨勢下,建構新時代企業必備 的兩大基礎競爭力「快速反應」與「競爭優勢」,一直是實務界與學術界關注的 焦點。將多樣少量的精實生產系統引用到企業經營管理活動上,其意義則是期望 企業在經營管理過程中能將企業運作成為一個非常精實又精緻的企業,因而可以 創造出更多利益,來達成企業經營使命,追求企業永續經營與生存。本研究以精 實生產管理概念中之『顧客關係』、『供應商關係』、『組織管理技術』來探討 其是否會對製造績效產生影響,以及在精實生產的概念中顧客關係、供應商關係 與組織管理技術是否彼此有顯著相關。並進一步驗證精實生產管理概念各構面對 組織績效之影響力差異。 本研究以台灣傳統製造業為主要抽樣對象,收集受訪者對精實生產管理概念 的三個衡量構面供應商關係、組織管理技術、顧客關係對其在組織內執行的認 同程度與其對製造商績效的認同程度,所得資料使用 SPSS 統計分析來驗證,本 研究得到下面幾點結論如下: 一、 精實生產供應商關係與製造績效呈現直接顯著正向影響,其中供應商參與 有直接影響效果,其次為供應商資訊回饋,而供應商以JIT方式交貨對製造 績效並無直接影響效果。 二、 精實生產組織管理技術與製造績效呈現直接顯著正向影響,其中發現在製 程管理SPC與員工參與EMP與製造績效有直接正向影響效果,而在「後拉 式(Pull)生產」、「連續式生產流程」、「縮短整備時間」、「全面生產保 養」並無顯著的直接影響效果,但 是「縮短整備時間」、「全面生產保養」 影響性大於「後拉式生產」、「連續式生產流程」。 三、 精實生產顧客關係與製造績效呈現直接顯著正向影響,主要是顧客關係有 直接影響效果,相對的顧客資訊回饋對績效並無直接影響效果。 四、 精實生產供應商關係與顧客關係呈現直接顯著正向影響,研究發現供應商 資訊回饋與顧客關係有直接影響效果,其次為供應商參與及供應商以JIT方 式交貨。 由此研究結果可知,製造業管理者欲改善公司的製造績效可藉由精實生產的 五項顯著指標變數來進行(1)供應商參與(2)供應商資訊回饋(3)製程管理 (4)員工參與(5)顧客關係。藉由加強供應商關係、組織管理技術與顧客關係 的密切程度,可使供應商的品質及交貨績效獲得改善,進而提升本身的製造績 效,促進顧客滿意程度,最終以增加企業的競爭力。 關鍵字:夥伴關係 ,供應鏈管理 ,製造商績效 ,精實生產,豐田式生產. -III-.

(6) Abstract When the profit is compressed by the cost, quality, delivery, efficiency and flexibility in the tranditional industries, it is always the focus for the academic community and the field about how to build up two basic forces of competition: “quick response” and “competitive advantage” in the trends toward continuously short life cycle of product and extremely small amount yet many varieties of product.. Applying lean production with “small quantity yet most. variety” to the activities of business operation is expected to create a highly lean and refined enterprise through the process of management in the company operation and to make more benefits to reach the goal of business and survive in the field. This research discusses if “customer participatation”, “the relations with suppliers” and “the management technique of organization” quoted from the the management concepts of lean production influence manufacturing efficiency and also treats the correlation between them.. Furthermore, it. verifies the difference between each dimension of management concept of lean production mentioned above with the organization performance. It takes the tranditional manufacturing industry in Taiwan as the objects of sampling and collects the cognitions of the interviewed on the three measuring dimensions including relation with suppliers, the management technique of organization, and customer participatation to the agreement degree for the execution inside organization and also the agreement degree to suppliers. The raw data are verified by SPSS software package and we get some conclusions below: There is remarkable positive influence between the suppliers with lean production and manufacturing performance. The factor of suppliers’ participation has direct influence, and the next is information feedback from suppliers. But no direct influence existed to those suppliers with JIT delivery.. -IV-.

(7) There is remarkable positive influence between the management technique of organization and manufacturing performance. We find direct positive effect between manufacturing process SPC and employees’ participation EMP.. But there is no remarkably direct influence to “Pull. production”, “Continuous production process”, “ Shorten preparing time” and “Total production maintenance”.. However, the influences of “ Shorten. preparing time”, “Total production maintenance” are bigger than “Pull production” and “Continuous production process”. There is remarkable positive influence between the customers with lean production and manufacturing performance.. Mainly direct influence effect for. customer participation exists but no direct influence effect for information feedback from suppliers relatively. There is remarkable positive influence between the suppliers with lean production and customers’ participation.. The study finds that there is direct. influence effect for information feedback from suppliers and customers’ participation.. Second are suppliers’ participation and suppliers with JIT. delivery. The result of this research provides managers in the manufacturing industry a path to improve the manufacturing performance of company by undertaking 5 remarkable indexes: (1) Suppliers’ participation, (2) Information feedback from suppliers, (3) Management of manufacturing process, (4) Employees participation, (5) Customers’ participation. Enhancing the relations with suppliers as well as customer participation, and upgrading management technique of organization will effectively improve the quality and delivery performance for the suppliers.. Also it improves the manufacturing. performance, and promotes the satisfication level of customers to increase enterprise’s competition at last. Keyword: parter relation , supplier chain management , supplier performance,lean production,Toyota Production System(TPS). -V-.

(8) 目錄 致謝辭 ...............................................................................................................I 論文提要 ..........................................................................................................II 中文摘要 .........................................................................................................III ABSTRACT.................................................................................................... IV 目錄................................................................................................................ VI 圖目錄 ........................................................................................................... VII 表目錄 .......................................................................................................... VIII 第一章 緒 論..................................................................................................1 第一節 研究背景 ..........................................................................................................................1 第二節 研究動機 ..........................................................................................................................2 第三節 研究目的 ..........................................................................................................................3 第四節 研究範圍與對象............................................................................................................4 第五節 研究流程 ..........................................................................................................................5 第六節 論文架構 ..........................................................................................................................6 第二章 文獻探討 ............................................................................................7 第一節 精實生產(LEAN PRODUCTION)介紹 .................................................................7 第二節 製造績效 ........................................................................................................................25 第三節 各構面之互動關係 .....................................................................................................29 第三章 研究方法 ............................................................................................35 第一節 研究架構 ........................................................................................................................35 第二節 研究假設 ........................................................................................................................36 第三節 資料蒐集方法 ..............................................................................................................37 第四節 研究變項之定義與衡量方法 ..................................................................................42 第五節 研究步驟 ........................................................................................................................48 第六節 資料分析方法 ..............................................................................................................49 第四章 精實生產與製造績效實證分析與討論 .................................................52 第一節 量表題項與構面信度檢定.......................................................................................52 第二節 因素分析 ........................................................................................................................56 第三節 回收樣本描述及敘述性分析 ..................................................................................61 第四節 各研究變項間相關分析 ...........................................................................................71 第五節 組織推展之管理活動對組織績效之分析討論 ................................................77 第六節 人口統計變項與研究變項間之差異分析 ..........................................................82 第七節 精實生產構面與製造績效構面之迴歸與徑路分析 .......................................87 第五章 結論與建議 ......................................................................................104 第一節 研究結論 ...................................................................................................................... 104 第二節 管理意涵 ...................................................................................................................... 109 第三節 研究限制及後續研究建議..................................................................................... 110 參考文獻 ...................................................................................................... 111 一、中文部份............................................................................................................................. 111 二、英文部份............................................................................................................................. 113 三、網站部分............................................................................................................................. 120 附錄一:研究問卷 ................................................................................................................... 121. -VI-.

(9) 圖目錄. 圖 1-1 本研究流程圖.........................................................................................5 圖 2-1 生產管理的演進 .....................................................................................8 圖 2-2 生產系統演進與生產效率提升................................................................8 圖 2-3 精實生產架構圖 ...................................................................................13 圖 2-4 JIT 生產系統的組成要素 ......................................................................16 圖 2-5 豐田生產制度架構屋 ...........................................................................17 圖 2-6 JIT 實行與製造績效關係概念架構........................................................19 圖 2-7 TPM、JIT、TQM 和組織績效關係概念架構 ........................................20 圖 2-8 TQM、JIT、TPM 與製造績效之關係概念架構.....................................21 圖 2-9 TQM、JIT、TPM 的生產基礎技術關係概念架構 .................................22 圖 2-10 精實生產實行構面..............................................................................24 圖 3-1 本研究的觀念性架構 ............................................................................35 圖 3-2 量表測試流程.......................................................................................38 圖 3-3 本研究流程圖.......................................................................................48 圖 4-1 精實生產構面與製造績效構面關係圖 ...................................................73 圖 4-2 精實生產對製造績效之徑路分析 ..........................................................88 圖 4-3 供應商關係、顧客關係對組織管理技術之徑路分析.............................90 圖 4-4 供應商關係對顧客關係之徑路分析.......................................................92 圖 4-5 精實生產與製造績效構面之迴歸分析 ..................................................94 圖 4-6 供應商關係與製造績效構面之迴歸分析...............................................95 圖 4-7 組織管理技術與製造績效構面之迴歸分析 ............................................97 圖 4-8 顧客關係與製造績效構面之迴歸分析 ...................................................98 圖 4-9 精實生產因素影響製造績效變項之影響力迴歸分析圖 ..........................99 圖 4-10 供應商關係與組織管理技術之迴歸分析............................................101 圖 4-11 顧客關係與組織管理技術之迴歸分析 ...............................................101 圖 4-12 供應商關係與顧客關係之迴歸分析...................................................102 圖 4-13 精實生產與製造績效影響迴歸圖 .....................................................103 -VII-.

(10) 表目錄 表 1-1 研究範圍與對象 .....................................................................................4 表 2-1 精實生產定義彙整...............................................................................15 表 2-2 精實生產執行要素彙整.........................................................................23 表 2-3 精實生產實行要素衡量指標彙總 ..........................................................25 表 2-4 企業製造績效之衡量指標彙總 .............................................................28 表 2-5 精實生產組織管理技術定義彙整 .........................................................31 表 2-6 傳統觀點下買方與供應商的關係 .........................................................33 表 2-7 JIT 觀點下買方與供應商的關係 ...........................................................34 表 3-1 研究假設彙整 ......................................................................................36 表 3-2 產業別回收問卷分佈表........................................................................37 表 3-3 前測構面信度分析...............................................................................38 表 3-4 供應商關係量表項目分析彙總表 .........................................................39 表 3-5 組織管理技術量表項目分析彙總表......................................................40 表 3-6 顧客關係量表項目分析彙總表 .............................................................41 表 3-7 製造績效量表項目分析彙總表 .............................................................41 表 3-8 精實生產問項設計...............................................................................43 表 3-9 供應商關係變項與操作性定義..............................................................44 表 3-10 組織管理技術變項與操作性定義 ........................................................45 表 3-11 顧客關係變項與操作性定義................................................................46 表 3-12 製造績效變項與操作性定義 ...............................................................47 表 3-13 相關係數的強度大小與意義 ...............................................................50 表 4-1 兩階段各構面之信度 CRONBACH’S Α 係數 ........................................52 表 4-2 供應商關係題項與信度分析 .................................................................53 表 4-3 組織管理技術項目與信度分析..............................................................54 表 4-4 顧客關係項目與信度分析 .....................................................................55 表 4-5 製造績效項目與信度分析 .....................................................................55 表 4-6 本研究架構各構念之指標變數彙整總表................................................56 表 4-7 KMO 取樣適切性量數與 BARTLETT 球形檢定 ....................................57 -VIII-.

(11) 表 4-8 供應商關係構面因素分析 .....................................................................58 表 4-9 組織管理技術構面因素分析 .................................................................59 表 4-10 顧客關係構面因素分析.......................................................................60 表 4-11 製造績效構面因素分析.......................................................................60 表 4-12 個人及公司基本資料描述性統計分析 ................................................62 表 4-13 紡織業與其他製造業樣本結構之描述性統計分析 ..............................63 表 4-14 樣本結構與研究變數之描述性統計分析..............................................68 表 4-15 樣本結構與精實生產子構面之描述性統計分析...................................69 表 4-16 紡織業與其他業樣本結構之描述性統計分析 ......................................70 表 4-17 精實生產構面與製造績效構面相關係數表 ..........................................72 表 4-18 精實生產構面與製造績效子構面相關係素表 ......................................74 表 4-19 人口統計變數與供應商關係、顧客關係、組織管理技術、製造績效構面 相關係數表 .....................................................................................................76 表 4-20 人口統計變項之組織推展管理活動樣本分佈分析 ...............................77 表 4-21 人口統計變項之組織推展管理活動樣本分佈分析(續).....................78 表 4-22 人口統計變項之組織推展管理活動樣本分佈分析(續).....................78 表 4-23 人口統計變項之組織推展管理活動對精實生產、製造績效相關分析...78 表 4-24 組織推展管理活動對精實生產、製造績效 T 檢定分析........................79 表 4-25 公司規模與研究變項之多變量變異數分析 ..........................................82 表 4-26 公司規模變項對組織管理技術的 SCHEFFE’事後檢定........................83 表 4-27 公司規模對製造績效的 SCHEFFE’事後檢定 ......................................84 表 4-28 公司成立年數與研究變項之多變量變異數分析...................................85 表 4-29 職位與研究變項之多變量變異數分析 .................................................85 表 4-30 年資與研究變項之多變量變異數分析 .................................................86 表 4-31 產業別與研究變項之多變量變異數分析..............................................86 表 4-32 精實生產對製造績效之迴歸分析 ........................................................87 表 4-33 精實生產與製造績效之假設檢定 ........................................................88 表 4-34 供應商關係、顧客關係對組織管理技術之迴歸分析............................89 表 4-35 精實生產供應商關係、顧客關係、組織管理技術之假設檢定 .............90 -IX-.

(12) 表 4-36 供應商關係對顧客關係之迴歸分析.....................................................91 表 4-37 精實生產供應商關係對顧客關係之假設檢定 ......................................92 表 4-38 精實生產構面與製造績效構面之迴歸分析 .........................................93 表 4-39 供應商關係與製造績效構面之迴歸分析..............................................95 表 4-40 組織管理技術與製造績效構面之迴歸分析 ..........................................96 表 4-41 顧客關係與製造績效構面之迴歸分析 .................................................98 表 4-42 精實生產因素對組織製造績效影響力迴歸分析摘要彙整.....................99 表 4-43 供應商關係、顧客關係因素對組織管理技術之迴歸分析摘要 ...........100 表 4-44 供應商關係因素對顧客關係之迴歸分析摘要 ....................................102 表 5-1 研究假設驗證結果彙整表 ...................................................................106. -X-.

(13) 第一章 緒. 論. 本章主要闡明研究背景與動機、研究目的,進而決定研究對象及範圍,最後 說明整個研究流程與論文架構共分成五個部份分別討論。. 第一節. 研究背景. 傳統製造業產業特性為勞力密集、低資本、低技術水平之產業,一向以規模 經濟、大量生產的方式來降低成本。隨著全球的產業經營環境的巨幅變遷,使企 業間的競爭變得愈來愈激烈,亦導致企業原先的競爭優勢面臨著重大的考驗與 挑戰,同時也象徵著宣告多樣化、顧客化、彈性、快速反應與低成本高品質的競 爭時代來臨時代的來臨。這樣的艱鉅環境,經營者如何以能夠跨越傳統的思維及 生產管理方式,來提升企業的獲利能力與產品附加價值、建立持久性的競爭優勢 是非常值得關注的重點。也是印證企業要能夠永續經營、成長、獲利、提高公司 價值,其所採取的策略一定是企業本身的能力與條件能和競爭生態(landscape) 相配合的策略。台灣製造業面對全球競爭如何有效盡快盡早的滿足顧客全方位的 需求,正檢視著企業的經營能力,以往我們台灣以優異的品質製程、彈性、交期 與速度所建立的優勢今已成為生存必備條件。因此,為了應付變動環境、顧客的 需求與全球競爭因素,最重要的策略是不斷提昇生產力、降低成本、縮短製程、 增加顧客滿意度等;方能替企業創造出不可被取代性的優勢與協助企業提昇競爭 優勢與創造顧客價值。. -1-.

(14) 第二節 研究動機 台灣產業面對全球化競爭下產品生命週期縮短、多樣少量、快速交貨…等各 式的壓力下,精實生產(Lean Production)近期到受到許多製造業的重視成為 一項重要的管理議題,許多企業莫不希望藉由精實生產的實施或導入,期望發掘 出和改善傳統生產的盲點,消除流程中的浪費,減少不必要的投入,以強化整體 供應鏈的能力,達到縮短在製時間、減少搬運、省人化、排除浪費、改善品質、 降低成本與縮短交期、降低產品成本、提升客戶滿意…等各種能夠協助企業增強 競爭力的目標。Warnecke and Huser(1995)提出精實生產與傳統生產方式相比 大約只需一半的時間、成本與員工等生產資源。強調價值鏈包含從供應商提供原 物料、製造、運送並銷售到顧客手上,這一系列過程的資訊流與物流,串聯了製 造商、供應商、到終端顧客的所有成員,並在每一環節下努力提升其附加價值, 目的在於提供顧客最高的價值。Rachna Shah and Peter T. Ward et al(2007) 對於精實生產方式加以定義並以三個構面十大因素進行驗證,認為企業執行精實 生產技術必須包含供應商關係的建立(供應商資訊回饋、供應商以 JIT 方式交 貨、供應商參與) 、豐田式管理技能(後拉式 PULL 生產、連續式生產流程 FLOW、 縮短整備時間 SETUP、全面生產保養 TPM、製程管理 SPC 、員工參與 EMPINV) 及顧客關係 CUSTINV 的維繫,其價值溪流強調從供應端到顧客端所串起的價 值價值溪流,整體資訊流與物流都必須善用精實生產方法、以彈性的思維、與顧 客及供應商進行產品開發創新,消除開發浪費、縮短前置期,唯有執行精實企業 體才是深值企業競爭力的永續基礎。從上述研究發現對於精實生產的研究議題皆 強調精實的生產管理必須從上游供應商配合內部組織管理到與下游顧客關係的 維繫與建立,才能確實展現精實的管理實力進而發揮其管理效能,當傳統製造業 面臨嚴苛的成本壓力與微利的全球趨勢,能生存下來靠的就是這份調整企業本質 適應趨勢的管理實力。 本研究基於探索目前製造業在如此艱困環境下,如何能提升產品開發的效 率、整合顧客端與供應端之需求以縮短開發前置期、掌握降低成本、為自己創造 競爭優勢之機會。因此,本研究試圖以 Shah et al(2007)對精實生產定義的議 題納入研究構面,以瞭解精實生產管理技術在目前製造業執行的現況與其對組織 績效的影響,也探討實施精實生產管理系統之企業所具有的組織特性。 -2-.

(15) 第三節 研究目的 根據上述研究背景與動機,本研究將以台灣傳統製造業為研究對象, 進行實證研究與下述問題之探討: 1、 嘗試從企業對精實生產三個構面的執行程度來探討與驗證受訪的企業 是否為精實生產的執行企業。 2、 嘗試從精實生產三個構面觀點來探討與證實在今日複雜的企業經營活 動中精實生產之實施是否對企業的經營績效有其影響力。 3、 探討精實生產概念三大構面(供應商關係、顧客關係、組織管理技術之 關係)之間關係。 4、 分析組織管理技術六個變項(後拉式 PULL 生產、連續式生產流程 FLOW、縮短整備時間 SETUP、全面生產保養 TPM、製程管理 SPC 、 員工參與 EMPINV)構面因素之間關係。 5、 根據實證結果對企業(製造商)在供應商關係、與顧客關係管理上提出 相關建議。. 根據上述的研究問題陳述,本研究希望透過對精實生產相關領域文獻的 探討,進一步窺視維持供應商關係、組織管理技術、及維持顧客關係的影響 變數,達到本研究主要研究目的如下:. 1、 探討目前製造業對精實生產技術認同程度與實施情況。 2、 分析並驗證精實生產因素對組織績效的影響關係。 3、 探討人口統計變數對各構面因素的影響是否存在顯著性差異? 4、 探討組織管理的技術是否與顧客關係有顯著關係? 5、 探討顧客關係與供應商關係有無顯著關係? 6、 探討職位對供應商關係、組織管理技術、顧客關係有無顯著關係? 7、 探討公司推展的管理活動與組織績效是否有顯著關係?. -3-.

(16) 第四節 研究範圍與對象 本研究之研究範圍,以我國製造業之傳統產業為研究主要範圍,並以產業內 高階管理層與資深員工為填答對象,採問卷方式探討精實生產系統對組織績效之 影響,藉以分析台灣製造業中各個不同領域產業的領先標竿企業對精實生產之看 法,其主旨在探討精實生產的企業如何運用供應商關係、執行組織管理技術、與 達到顧客關係並進而探討其對於組織績效是否有正向影響,藉此研究報告希望能 了解國內製造業在此互動模式為何,期能提供學術界及產業界參考。. 本研究之研究構念、分析對象、研究工具如表 1-1 所示。. 表 1-1 研究範圍與對象 研究構面. 研究範圍. 研究構念. 經實生產、供應商關係、組織管理技術、顧客關係. 分析對象. 成衣產業、紡織產業、其他製造業. 研究工具. 文獻分析、問卷調查及統計分析. -4-.

(17) 第五節 研究流程 本研究為了達成先前所述之研究目的,研究進行的方式係由相關基礎理論的 搜尋開始,並依據相關的文獻探討,進而形成概念性架構與提出研究假設,然後 依據文獻彙整發展出衡量各變項的初步問卷,論述裡針對每個構面選出已具內容 效度的「測項」(validated determinants)來擬訂適合產業界問卷及可能的構面 (dimensions)之原始問卷。然後,透過小規模預測(pilot-test),再以實務界 人士訪談來修正本研究問卷,確定正式問卷的設計。 俟正式問卷的設計完成後,按產業員工分佈的特性(年齡、職位、單位性質 等)決定抽樣的分配方式及數量,並循行政管道分送問卷。最後,將所回收的問 卷利用 SPSS 軟體進行分析,分別探討各個統計量的意義,以及這些統計結果 在製造產業內部可能隱藏的管理意涵。 以下為本研究之流程圖:. 第一階段: 理論性基礎 構思階段. 選定研究 主題. 決定研究 分析方法. 確定研究 目的範圍. 問卷 設計. 資料實証 分析. 文獻探討. 第二階段: 研究架構 建立階段. 第三階段: 研究設計階段. 結論與 建議. 構建研究 架構. 圖 1-1 本研究流程圖. -5-. 第四階段: 資料分析階段. 第五階段: 導出結論.

(18) 第六節 論文架構 本研究依據前一小節敘述之研究流程,將全文分為五章:第一章緒論、第二 章文獻探討、第三章研究方法、第四章實證分析與討論 、第五章結論與建議, 分別簡述如下:. 第一章 緒論 本章敘述本研究主題選取之背景及動機、 研究目的與研究問題 、 研究範 圍與對象 、研究流程 、論文各章節之架構簡介。. 第二章 文獻探討 本章首先整理生產管理的意涵與演進、及有關「精實生產」 (lean production) 的定義及應用,接著引述歷年來對「豐田式生產系統」 (Toyota System)相關理 論及精實生產相關研究概念,接著對組織績效與企業之管理關係之理論探討。. 第三章 研究方法 本章用於介紹整個研究架構:目的在說明研究架構所要探討之議題及理由。 本章按(1)研究架構(2)研究假設(3)資料蒐集方法(4)研究變項之定義 與衡量方法(5)研究步驟(6)統計分析等六個步驟,分別敘述研究進行的方式、 過程、內容,以及所使用的工具。. 第四章 資料分析與討論 本章以問卷資料的統計分析為基礎,重新進行因素分析(factor nalysis), 在確認構面的信度、效度後,依序探討其相關性,並以迴歸分析與徑路分析驗證 其因果關係,探討分析研究假設是否得到支持。. 第五章 結論與建議 本章用於介紹本研究之發現、 研究限制、 後續研究建議依續做相關說 明。. -6-.

(19) 第二章 文獻探討 本研究將針對所探討之問題,蒐集相關文獻,並探討相關學者重要論述,內 容總共為二節,第一節主要內容為精實生產介紹,第二節主要內容為組織績效之 探討,經由文獻探討各構念指標變數來建立各構念有效的內容。另外,本章探討 所得之內容將彙整為本研究之研究架構以及本研究所採用之問卷。. 第一節 精實生產(Lean Production)介紹 本節將針對生產管理與演進、精實生產的崛起、精實生產的特點及精實生產 執行原則、精實生產的定義、精實生產相關文獻研究等根據研究需要分別進行探 討。. 一、生產管理的意涵與演進 生產(Production)的意義乃是指將原材料或資源透過「工廠」、「機器設 備」、「生產技術」、「裝配線」等一連串的處理或轉換之後,成為有附加價值 的商品或服務之程序及活動。而(Production Management)活動則包括生產程 序或系統之規劃、組織與控制,及其和組織之各個支援功能互動關係之管理。江 瑞坤、大野義男、侯東旭 (2007)認為生產管理活動的目的是指;在生產管理當 中如何管控製品的品質、生產效率、交期以及人與設備的安全,並在每一個生產 製程進行改善與設備機器的維修、人員的培育,總結來說,透過管理機制的運作 過程中,對顧客的交期結果做出回應,並以市場抱怨次數、交貨準確率、工廠獲 利能力等,來作為衡量整體生產管理活動之執行績效。 在泰勒時代,市場是賣方市場,企業只要能夠高效率地生產合格的產品,就 能獲利,所以企業管理的主題是生產管理,管理的目標是提升生產效率。 隨著 市場向買方市場轉變,競爭日益加劇,企業面臨的核心問題是如何滿足顧客的需 求並獲取經濟效益,這也是經營管理要解決的主要問題。二十世紀八十年代以 後,企業面對的外部環境的變化進一步加快,經濟全球化、顧客需求的變化、技 術發展的日新月異、競爭的日趨激烈,概括為一句話︰“當今唯一不變的就是變 化”。企業必須不斷調整內部原素適應外界的變化,關注未來投入與未來產出的 關係。而企業優良管理手法是必須搭配卓越的營運策略,而這些策略要能夠發揮 -7-.

(20) 其最大綜效,則必須建立一套完整的生產管理技術與流程管理架構來予以實現。 如圖 2-1 所示。. 未來投入. 投入 賣方 市場 買方市場. 八十年代以後. 產出. 未來產出. 生產管理. 科學 管理. 經營管理. 豐田生產系統. 零存貨生產系統. 策略管理. 圖 2-1 生產管理的演進 資料來源:http://www.leancn.org 張聖麟(1998)提出 1920 年代所發展的大量生產系統,具備了效率的競爭優 勢,但在,效能上卻逐漸失去手工藝生產系統的特色,於是 1950 年代豐田生產 系統(TPS)帶領製造業超越大量生產制度,帶動全球所有產業轉型,改寫全球 產業的歷史,促成全球製造業與服務業的經營管理變革,如圖 2-2 所示。. 時間. 豐田生產系統. 成本 大量生產. 即時生產系統. 品質. 零存貨生產系 統 精實製造. 彈性. 敏捷製造 大量客製. 追求生產效率提升. 手工藝生產 1920. 1950. 1960. 1970. 圖 2-2 生產系統演進與生產效率提升 資料來源:張聖麟(1998)卓越化生產管理 p.57 -8-. 1980.

(21) 二、. 精實生產的崛起 TPS 豐田生產模式是大野耐一先生所主導的團隊建制,大野先生以反思考. 方式來推動『剛好即時』(JUST IN TIME)的生產方式大幅減少浪費,降低成本, 最終達到少量多樣的生產模式下,同時達到了提高品質與降低成本的兩大目標; 就因為這項創舉,引起了 MIT 麻省理工學院研究的興趣,便由 J.P. Womack 等 人領導 IMVP 研究小組,費時五年,最終提出 Lean Production 的理論,1990 年並將研究成果撰寫為「The Machine That Changed The World」一書,數年 後,Womack 接著又提出 Lean Thinking 的思維模式,把 Lean Production 的導 入方法架構更完整的理論與陳述。要實現 Lean Production 精實生產就必須要具 有精實思維模式,此模式首先就是要及時製造,消除一切浪費,向零缺陷、零庫 存進軍。根據 Womack 等人的研究,要消除浪費就要先找出浪費所在,而一般 企業在生產作業流程中,真正的加值作業時間不超過全部週期的 20%;換言之, 即在整個生產周期中有 80%的時間是不具有加值效果,亦正是浪費之所在。 「The Machine That Changed The World」此書針對日本豐田式生產體 系,衍生出以 JIT 為基礎的「臨界生產方式(Lean Production)」,快速回應 迅速變化的市場需求,其後又在 1996 年出版「Lean Thinking」 精實革命,包 括 JIT 庫存、生產平準化、混流生產、改善活動、目視管理、防呆裝置、生產團 隊…等,並以精實系統(Lean System)或精實製造(Lean Manufacturing)名稱。他 們在做了大量的調查和對比後,認為日本豐田汽車公司的生產方式是最適用於現 代製造企業的一種生產組織管理方式,稱之為精實生產,精實生產綜合了大量生 產與單件生產方式的優點,力求在大量生產中實現多品種和高質量產品的低成本 生產。. 精實臨界生產方式強調與過去截然不同的管理思維,並對全世界所造成的衝 擊,更引起許多國際性的產業紛紛起而效尤,因而成為全球工程、管理及社會學 關注的焦點。或許多數先入為主的認為精實生產方式屬於日本獨有的生產方式、 僅可應用於製造端等,但是精實生產的原理、原則,可適用於全世界所有的產業; (Womack et al.,1990)精實系統的結構方法中生產僅是其中一環,可擴展應用 -9-.

(22) 至企業所有部門(Warnecke and Huser,1995) 。精實生產需透過時間來達成, 並非是解決短期競爭力的萬靈丹,換言之,此套系統有助於建構企業長期的競爭 力(Womack and Jones,1996)。 臨界生產方式或稱為精實生產、精實製造等用語,本研究統稱為精實生產。 以下針對精實生產的特點及精實生產執行原則說明如下;. (一)、精實生產的特點 1、後拉式準時化生產 以最終用戶的需求為生產起點.強調物流平衡,追求零庫存,要求上一 道工序加工完的零件立即可以進入下一道工序。 組織生產線依靠一種稱為看板 (Kanban)的形式。即由看板傳遞下道向上退需求的信息(看板的形式不限, 關鍵在於能夠傳遞信息)。生產中的節拍可由人工於預先控制,但重在保證生產 中的流程平衡(對於每一道工序來說,即為保證對後退工序供應的準時化)。由 於採用拉動式生產,生產中的計劃與調度實質上是由各個生產單元自己完成,在 形式上不採用集中計劃,但操作過程中生產單元之間的協調則極為必要。. 2、全面品質管理 強調品質是生產出來而非檢驗出來的,由生產中的品質管理來保證最終 品質.生產過程中對品質的檢驗與控制在每一道工序都進行。重在培養每位員工 的品質意識,在每一道工序進行時注意品質的檢測與控制,保證及時發現品質問 題.如果在生產過程中發現品質問題,根據情況,可以立即停止生產,直至解決 問題,從而保證不出現對不合格品的無效加工。. 3、團隊工作法(Team work) 每位員工在工作中不僅是執行上級的命令。更重要的是積極地參與,組織 團隊的原則並不完全按行政組織來劃分,而主要根據業務的關係來劃分。團隊成 員強調一專多能,要求能夠比較熟悉團隊內其他工作人員的工作,保證工作協調 的順利進行。團隊人員工作業績的評定受團隊內部的評價的影響。(這與日本獨 特的人事制度關係較大)團隊工作的基本氣氛是信任,以一種長期的監督控制為. -10-.

(23) 主,而避免對每一步工作的稽核,提高工作效率。團隊的組織是變動的,針對不 同的事物,建立不同的團隊,同一個人可能屬於不同的團隊。. 4、同步工程(Concurrent Engineering) 在產品的設計開發期間,將概念設計、結構設計、工藝設計、最終需求等結 合起來,保證以最快的速度按要求的品質完成。各項工作由與此相關的項目小組 完成。進程中小組成員各自安排自身的工作,但可以定期或隨時反饋信息並對出 現的問題協調解決。依據適當的信息系統工具,反饋與協調整個項目的進行。利 用現代 CIM 技術,在產品的研製與開發期間,輔助項目進程的同步化。. (二)、實施"Lean Production 精實生產"的五大原則. 1 價值觀(Value) 精實思想認為企業產品(服務)的價值只能由最終用戶來確定,價值也只有 滿足特定用戶需求才有存在的意義。精益思想重新定義了價值觀與現代企業原 則,它與傳統的製造思想,即主觀高效率地大量製造既定產品向用戶推銷,是完 全對立的。. 2 價值流(Value Stream) 價值流是指從原材料到成品賦予價值的全部活動。識別價值流是實行精實思 想的起步點,並按照最終用戶的立場尋求全過程的整體最佳。精實思想的企業價 值創造過程包括︰從概念到投產的設計過程;從定貨到送貨的訊息過程;從原材 料到產品的轉換過程;全生命週期的支援和服務過程。. 3 流動(Flow) 精實思想要求創造價值的各個活動(步驟)流動起來,強調的是“動”。傳統 理念是“分工和大量才能高效率”,但是精實思想卻認為成批、大批量生產經常意 味著等待和停滯。精實將所有的停滯作為企業的浪費。精實思想號召“所有的人 都必須和部門化的、批量生產的思想做鬥爭,因為如果產品按照從原材料到成品 的過程連續生產的話,我們的工作幾乎總能完成得更為精確有效”。. -11-.

(24) 4. 後拉式生產(Pull). “拉動”的本質含義是讓顧客按需要拉動生產,而不是把顧客不太想要的產品 強行推給顧客。 拉動生產透過正確的價值理念和壓縮提前期,保證顧客在要求 的時間得到需要的產品。實現了拉動生產的企業具備當顧客需要時,就能立即設 計、計畫和製造出用戶真正需要的產品的能力;最後實現拋開預測,直接按顧客 的實際需要進行生產。. 實現後拉式的方法是實行 JIT 生產(Just-in-time)和單件流(One-Piece Flow) 。JIT 和單件流的實現必須對原有的製造流程做徹底的改造。 流動和拉動 將使產品開發週期、定貨週期、生產週期降低 50~90%。. 三、精實生產(Lean Production)的定義 Plenert(1990)指出,精實生產系統是一種現場流程控制工具,透過 (Kanban)的運用來控制整體存貨的移動。. APICS(1990)認為廣義來說製造時必需不斷的消除浪費,狹義來說精實 生產是在必要之時,將必要的物料運至必要之處。. Golhar and Stamm(1991)提到 JIT 管理哲學四個基本內涵,包括:1.減 少浪費、2.全員參與、3.供應商配合、4.全面品質控制。. Womack et al., (1994)提出將精實精簡生產觀念延伸為精實企業體(Lean Enterprise),並定義精實企業體為由一群個人,可以分成不同功能部門,甚至 在法定上屬於同一家公司,雖然彼此獨立卻同步運作的組織。. Warnecke and Huser (1995)認為精實系統的結構方法中生產僅是其中一 環,可擴展應用至企業所有部門。. -12-.

(25) 鐘漢清(1997)認為精實生產是透過多種的管理技術,所發展出來的合理化 生產系統,目的是將企業內的浪費、贅肉、無附加價值的清出,快速地反應客戶 的需求,並且在低的成本下,創造出較高的價值,使企業內之生產管理更為流暢, 提高企業的競爭力。. 賴士葆 (1995)精實生產的主要目的是降低成本,同時使資本週轉率增加, 進而提升生產力與競爭力,為了使成本降低,所以把所有影響成本的浪費消除, 而消除所有浪費必須從自動化與及時化兩方面著手,並且在工作現場利用品管 圈、5s 運動、全面品管活動來進行改善活動,不斷加以發掘問題與進行改進, 而提升生產效率,經由圖 2-3 的架構能夠很清楚的看見整個生產系統的架構。. 消除不必要的浪費 連續流程生產方式. 及時化. 自動化. 生產. 焦點工廠網 路. 小批量. 平準生產. 縮短整備時間. U形佈置. 多能工. 工作標準. 資訊系統. 個體控制. 看板方式. 呼叫燈 (Andon). 品質控制. 防呆與自動 停止裝置. 縮短整備時間. 品管圈、5s運動、全公司品管活動、終生僱用與教育訓練、良好的供應商關係、公司內 工會、健全基層管理. 圖 2-3 精實生產架構圖 資料來源:賴士葆 (1995). -13-.

(26) 王尹(2001)提到精實生產的定義如下: 1、100%品質水準下,維持原物料零庫存,製造商需要原物料時,供應商能 即時運抵工廠,而製造商亦能即時上線生產。 2、在生產過程中後製程依需要的物料在必要的時間,按需求的數量至前製 程領取,而後製程只製造領走之數量,這方式可使存貨接近零。 3、豐田式生產系統並非意味著製造商將存貨堆積給供應商,因為這無法降 低整個系統總成本,及時系統乃是由供應商及製造商之間能夠做到同步 化的運作,而能夠消除存貨。 4、有效的實施 JIT 能夠降低存貨成本、縮短前置時間、提高品質及生產力, 進而使企業能夠以低成本的優勢進入市場。. James(2004)精實生產(Lean production)是美國麻省理工學院數位國 際汽車計畫組織的專家對日本豐田式生產系統(TPS)的稱呼,亦稱為 JIT 生產 系統,此種生產方式核心目的以顧客需求為中心,係以及時化(Just-In-Time, JIT) 以及自働化(Jidohka)為兩大概念。主要精神在於徹底消除浪費,降低企業營 運成本為主,是一種理念也是一種企業文化。. 江瑞坤、大野義男、侯東旭 (2007)精實生產系統另外三個核心原理,亦是 豐田生產系統之關鍵技術,即流程生產(Flow Production)、後拉式系統(Pull System)、與完善之目視化管理(Visual Controling)。流程生產是將創造價值 的各作業依其先後順序在空間上予以靠近組成一流程式之生產,使物料在生產流 程中不會有等待或堆積狀態。後拉式生產系統即是前製程只生產被後製程領取之 零組件與其數目,前製程不盲目生產與向後製程堆積半成品。另外完善之目視化 管理是生產系統中每一人,包括供應商、生產人員與管理者、配銷商與顧客等, 多能以一目了然的管理架構來管理現場之生產狀態,其目的是在追求建立能以 「目視管理來分辨正常,異常的生產線」之生產現場,讓管理程序循環起來,使 管理水準不斷的向上提升。. 綜合上述學者論述,本研究將精實生產定義整理如下表 2-1: -14-.

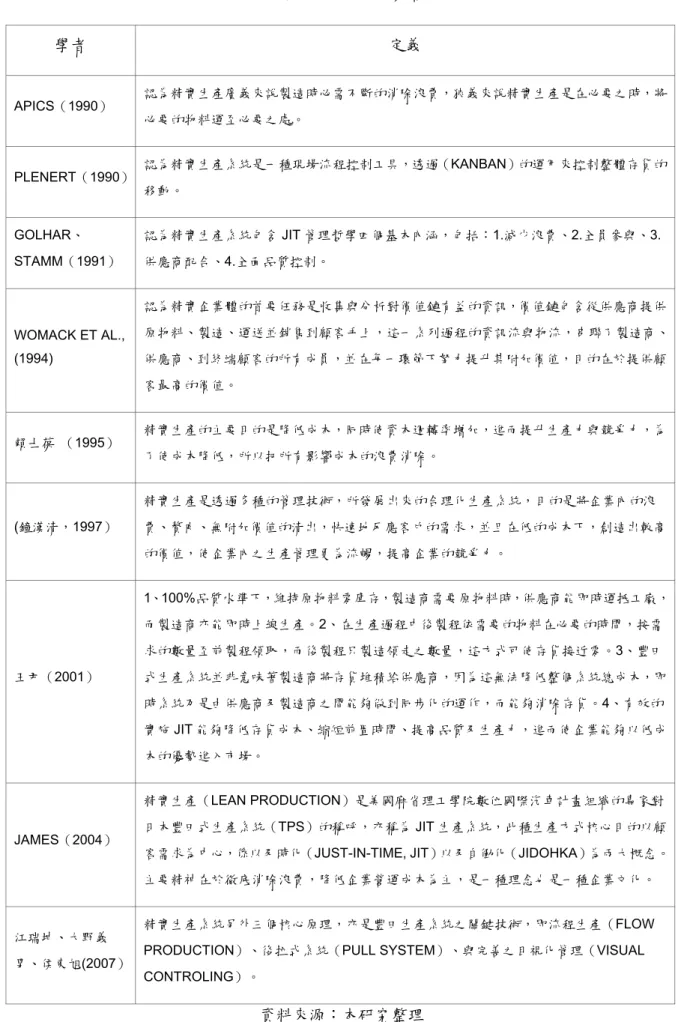

(27) 表 2-1 精實生產定義彙整 學者. APICS(1990). PLENERT(1990). 定義 認為精實生產廣義來說製造時必需不斷的消除浪費,狹義來說精實生產是在必要之時,將 必要的物料運至必要之處。 認為精實生產系統是一種現場流程控制工具,透過(KANBAN)的運用來控制整體存貨的 移動。. GOLHAR、. 認為精實生產系統包含 JIT 管理哲學四個基本內涵,包括:1.減少浪費、2.全員參與、3.. STAMM(1991). 供應商配合、4.全面品質控制。 認為精實企業體的首要任務是收集與分析對價值鏈有益的資訊,價值鏈包含從供應商提供. WOMACK ET AL.,. 原物料、製造、運送並銷售到顧客手上,這一系列過程的資訊流與物流,串聯了製造商、. (1994). 供應商、到終端顧客的所有成員,並在每一環節下努力提升其附加價值,目的在於提供顧 客最高的價值。. 賴士葆 (1995). 精實生產的主要目的是降低成本,同時使資本週轉率增加,進而提升生產力與競爭力,為 了使成本降低,所以把所有影響成本的浪費消除。 精實生產是透過多種的管理技術,所發展出來的合理化生產系統,目的是將企業內的浪. (鐘漢清,1997). 費、贅肉、無附加價值的清出,快速地反應客戶的需求,並且在低的成本下,創造出較高 的價值,使企業內之生產管理更為流暢,提高企業的競爭力。 1、100%品質水準下,維持原物料零庫存,製造商需要原物料時,供應商能即時運抵工廠, 而製造商亦能即時上線生產。2、在生產過程中後製程依需要的物料在必要的時間,按需 求的數量至前製程領取,而後製程只製造領走之數量,這方式可使存貨接近零。3、豐田. 王尹(2001). 式生產系統並非意味著製造商將存貨堆積給供應商,因為這無法降低整個系統總成本,即 時系統乃是由供應商及製造商之間能夠做到同步化的運作,而能夠消除存貨。4、有效的 實施 JIT 能夠降低存貨成本、縮短前置時間、提高品質及生產力,進而使企業能夠以低成 本的優勢進入市場。 精實生產(LEAN PRODUCTION)是美國麻省理工學院數位國際汽車計畫組織的專家對. JAMES(2004). 日本豐田式生產系統(TPS)的稱呼,亦稱為 JIT 生產系統,此種生產方式核心目的以顧 客需求為中心,係以及時化(JUST-IN-TIME, JIT)以及自働化(JIDOHKA)為兩大概念。 主要精神在於徹底消除浪費,降低企業營運成本為主,是一種理念也是一種企業文化。. 江瑞坤、大野義 男、侯東旭(2007). 精實生產系統另外三個核心原理,亦是豐田生產系統之關鍵技術,即流程生產(FLOW PRODUCTION)、後拉式系統(PULL SYSTEM)、與完善之目視化管理(VISUAL CONTROLING)。. 資料來源:本研究整理 -15-.

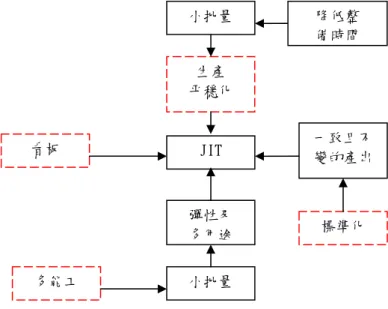

(28) 四、精實生產相關文獻研究 綜合以上學者的定義,尚有許多學者嚐試以 JIT 為基礎的生產方式和其組織 背景及環境因間之關係探討關於 TQM(全面品質管理)、JIT (及時生產系統)及 TPM (全面生產保養)等生產哲學。相關研究分述如下;. Davy et al.(1992)、Sakakibara et al.( 1993)等人歸納出了經常被引述為JIT 哲學的八種作法這些作法分別是:整備時間的縮短、拉式生產系統、協力廠的JIT 交貨、機能別設備佈置、每日排程的遵守、高階的支持與投入、跨機能團隊及教 育訓練。. Ebrahimpour and Schonberger (1984)建構了一個 JIT 組成要素的示意圖 ( 圖 2-4) ,由圖中可 JIT 的 要 素 至 少 包 括 有 四 個 : 生 產 平 穩 化 (Production Smoothing) 、 看 板 (Kanban) 、 多 能 工 (Multifunction Workers) 、 標 準 化 (Standardization)。 小批量. 降低整 備時間. 生產 平穩化. 看板. 多能工. JIT. 一致且不 變的產出. 彈性及 多用途. 標準化. 小批量. 圖 2-4 JIT 生產系統的組成要素 資料來源:Ebrahimpour and Schonberger(1984). -16-.

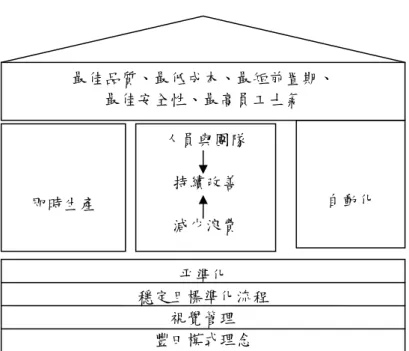

(29) Calvasina et al.(1989)提供了一個更明確的定義:「JIT是一種生產控制系 統,是要去極小化原料及WIP存貨、控制(消除)不良品、穩定生產、大大地簡化 製程,並且創造出彈性、多樣化技能的勞動力。. Brown and Mitchell (1991)認為,一般而言,工廠在生產過程 當中最主要的 兩種浪費型態─在製品存貨以及產出時間非必要性的延遲,都可透過JIT的作法加 以減少、消除,像是利用整備時間的縮短以及拉式生產系統。而執行這些JIT作 法的員工,必需經過嚴格的訓練以便能執行各項任務以及參與各種改善工作。而 領導階層也必須對於這些作法及員工的發展能夠給予支持並能親自參與投入, JIT才能獲得高度的成效。 White et al. (1993)提到,JIT系統應該包括不同的管理做法:降低整備時間、 全面預防保養、多能工、一秬工作負荷、JIT採購、看板、全面品質控制,以及 品管圈等等。. 張富士夫所提出的豐田生產制度一個簡單的表達方式—即豐田生產制度架 構屋(TPS House Diagram)(圖2-5)。. 最佳品質、最低成本、最短前置期、 最佳安全性、最高員工士氣 人員與團隊 持續改善 自動化. 即時生產 減少浪費 平準化 穩定且標準化流程 視覺管理 豐田模式理念. 圖 2-5 豐田生產制度架構屋. 資料來源:修改自(Liker,1984)Fig 3-3 Toyota Production System. -17-.

(30) Fullerton and McWatters (2001)也指出成功地實行 JIT 應該會達到兩個目標: (1)改善品質,(2)及時生產並傳送產品。Prajogo and Johnston (2001)主張 JIT 的組成成分 包括生產平穩、拉式系統、小批量生產、降低整備時間、全面預防 保養、全面品質控制、JIT 採購、小團隊改善活動等。. Roth and Miller (1992) 主 張 保 養 管 理 ( TPM ) 是 實 行 TQM 、 JIT 及 CAM(Computer Aided Manufacturing,電腦輔助製造)的公司所面臨最大的挑戰。 而Imai (1998)也認為 TQM 及TPM是支援 JIT 生產系統的兩大支柱。. McKone and Weiss (1999)提出 TPM 是一項經由全員參與以便於在設備的 生命週期中最大化其總效率及總效能的生產哲學,並歸納出六種最常被引述為 TPM 要素的作法,分別是:自主保養、計劃保養、設備技術的 重視、高階的支 持與投入、跨機能團隊及教育訓練。. Cua et al.( 2001)認為維持設備的效能,作業員每日的維護保養是很重要 的。透過仔細的計劃保養以及設備的改良及發展,非預期的故障是可以預防的。 要實施像這樣的維護保養工作,便需要採行跨機能的訓 練以改善作業員的技 能。此外,從管理階層到工作現場的員工們全員的參與,投入更多的時間及資源 去改善設備的績效也是很重要的。一般而言,對於維護保養 工作的重視反映於 工廠是否重視技術的取得及改善。以上所列舉的幾篇研究,顯示了在研究各種生 產哲學時,包含精實生產與豐田生產系統 TPS、TQM、TPM、JIT 是越來越著 重於採取同時研究的方式。. -18-.

(31) 五、精實生產相關研究概念架構 除了前述研究外,Sakakibara et al.(1997) 提出 JIT 的生產技術影響著組織製 造績效進而影響企業競爭力。而品質管理、公司策略、組織特性、工作設計、勞 工管理等因素與 JIT 執行要素之實行有直接正向關係,並進而對組織績效產生直 接影響,其研究的概念架構如下(圖 2-6). 基礎技術的執行 Infrastructure Practices 品質管理 Quality Management. Ho2 勞工管理 Work Force Management 組織策略 Manufacturing Strategy. Ho2 Ho2 Ho2. JIT 實行 Ho1 縮短整備時間 彈性排程 看版生產設備 供應商 JIT 交貨 Ho3. 製造績效 庫存周轉率 交期準時率 Ho5 前置時間 生產週期. 組織特性 Organizational Characteristics Ho2. 產品設計 Product Design. Ho4. 圖 2-6 JIT 實行與製造績效關係概念架構 資料來源:Sakakibark. et al. (1997). -19-. 競爭優勢 整體優勢 彈性 交期 品質 成本.

(32) McKone et al.(2001)在研究 TPM 的實行及影響的時候,間接地 檢測了 TQM、 JIT 及 TPM 間的關係,其研究結果發現 TPM 與低成本、高品質以及優越的交貨 績效有正向且顯著的直接關係,而 TPM 的實行也與 JIT 與 TQM 的執行也會有 直接顯著關係,達到改善組織績效之目的。如圖 2-7 所示。. 環境維護 教育訓練 跨機能團隊 維持設備效能 housekp xtrain teams opinvolv. 計畫保養 planning. TPM. R2. 保養計劃表 skedcomp. R3. R1. JIT. 品質追蹤表 infotrac. TQM R5. R4. MP. 低成本 lowcost. 庫存周轉率 invturn. 品質保證 準時交貨率 confqaty ontimedv. 快速 fastdv. 彈性 flexable. 圖 2-7 TPM、JIT、TQM 和組織績效關係概念架構 資料來源:Mckone. et al. (2001). -20-.

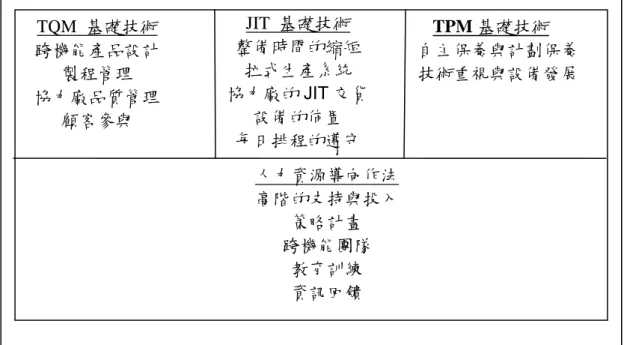

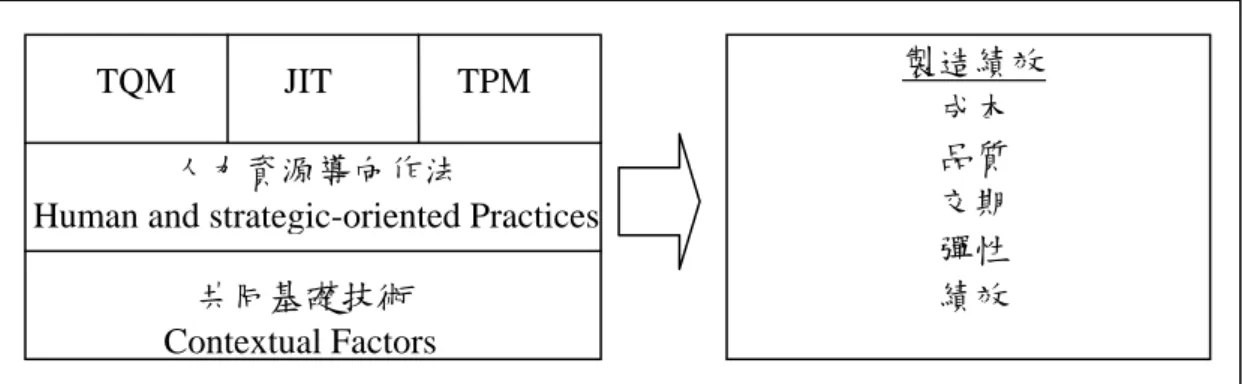

(33) Cua et al.(2001) 提出 TQM、JIT 及 TPM 的生產技術連結著著組織製造績 效。而且都包括了一些共同的作法以及個別特有的作法。包括高階的支持與投 入、跨機能團隊及教育訓練。因此,將這些屬於人力資源(人員)導向的作法視作 一組同時支援此三種生產哲學的共同作法。(圖 2-8)所示。. TQM. JIT. TPM. 人力資源導向作法 Human and strategic-oriented Practices 共同基礎技術 Contextual Factors. 製造績效 成本 品質 交期 彈性 績效. 圖 2-8 TQM、JIT、TPM 與製造績效之關係概念架構 資料來源:Kristy O. Cua, Kathleen E. McKone, and Roger G. Schroeder(2001),. 除了共同作法外,每一項生產哲學也有其較為技術導向、流程導向特有的 一些作法。就是它們的基礎技術,TQM 的基礎技術包括了跨機能產品設計、製 程管理、協力廠品質管理以及顧客關係。JIT 的基礎技術包括了整備時間的縮 短、拉式生產系統、協力廠的 JIT 交貨、設備的佈置以及每日排程的遵守。TPM 的基礎技術包括了自主保養與計劃保養及技術的重視,如圖 2-9 所示。. 21.

(34) TQM 基礎技術 跨機能產品設計 製程管理 協力廠品質管理 顧客參與. JIT 基礎技術 整備時間的縮短 拉式生產系統 協力廠的 JIT 交貨 設備的佈置 每日排程的遵守. TPM 基礎技術 自主保養與計劃保養 技術重視與設備發展. 人力資源導向作法 高階的支持與投入 策略計畫 跨機能團隊 教育訓練 資訊回饋. 圖 2-9 TQM、JIT、TPM 的生產基礎技術關係概念架構 資料來源:Kristy O. Cua, Kathleen E. McKone, and Roger G. Schroeder(2001),. 五、. 精實生產之衡量指標. 自 Womack et al. (1994)提出精實生產的實證研究後,有關探討 Lean Production 執行因素的研究不斷出現,Shah et al.(2003) 更進一步彙總出 1983~1999 年間研究精實生產的不同學者對精實生產實行要素的看法。如表 2-2 所示。. 22.

(35) 表 2-2 精實生產執行要素彙整 Table 1 精實生產主要執行要素彙整 (adapted from McLachlin, 1997) Leans 執行技術. 來源 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16. 流暢的生產流程 多能工訓練 * * * * * Competitive benchmarking 持續改善 * * * * * * * * * * 跨機能工作設計 * * * * * * * * * * 縮短生產週期 * * * * * Focused factory production * * * * * * JIT 連續生產流程 * * * * * * * * * * * * * * * 小批量 * * * * * * * * * * * * * Maintenance optimization 新技術領先 * * * 排程計畫 預防保養 * * * * * * * * * * 生產力評估 * * * * * 拉是看板系統 * * * * * * * * * * * * * * * 品質管理 * 快速更換生產線 * * * * * * * * * * * * * * * Reengineered production process 安全設施 * * * Self-directed work teams * * * * * * * * * * 全面品質 * * * * * * * * * * (1)Sugimori et al.(1997); Monden(1981)); Pegels(1984); (2)Wantuck(1983); (3)Lee and Ebrahimpour(1984); (4)Suzaki(1985); (5)Finch and Cox(1986); (6)Voss and Robinson(1987); (7)Hay(1988); (8)Bicheno(1989); (9)Chan et al.(1990); (10)Piper and McLachlin(1990); (11)White(1993); (12)Shingo Prize Guidelines(1996); (13)Sakakibara et al.(1997); (14)Koufteros et al.(1998); (15)Flym et al.(1999); (16)White et al.(1999).. * * * * * * *. * * *. *. 資料來源:Shah(2003) Lean manufacturing: context, practice bundles, and performance Journal of Operations Management 21 (2003) 129–149. 23.

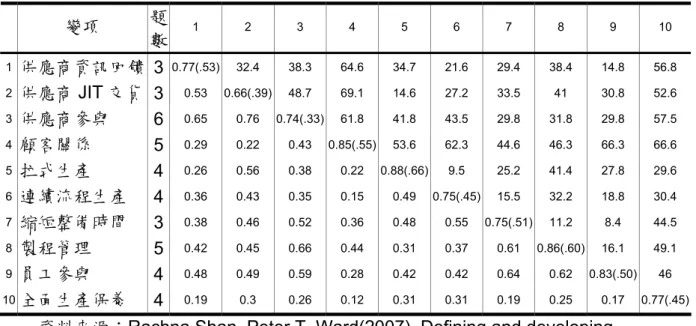

(36) 另外, Shan et al.(2007)實證研究以精實生產三個構面分別為供應商關 係、顧客關係、組織管理技術概念來定義企業是否採用 lean production 生產技 術,並以結合 TQM、JIT 及 TPM 等生產哲學觀點所發展的 10 大關鍵因素量表 來印證論點,精實生產之各項實行要素如表 2-3 所示。分別為供應商關係(三因 素)供應商資訊回饋(Supplier Feedback) 、供應商以 JIT 方式交貨(JIT delivery by supplier)、供應商參與(SUPPDEVT Developing supplier)。組織管理技 術(六因素)後拉式生產(pull)生產、連續式生產流程(FLOW continuous flow)、 縮短整備時間(SETUP set up time reduction)、全面生產保養(TPM total productive/preventive maintenance ) 、 製 程 管 理 ( SPC statistical process control)、員工參與(EMPINV employee involvement)與顧客關係其因素為顧 客參與(CUSTINV Customer involvement)。並得到實證證實其彼此是互相關 聯。. 精實生產. 主要概念. 顧客 關係. 供應商 關係. 基礎的架構. 組織管理 技術. 連續 縮短 全面 操作的架構 供應商 供應商 供應商 顧客 拉式 生產 整備 生產 參與 參與 生產 流程 時間 保養 資訊 JIT 回饋 交貨 測量要項 (# 題數). 3. 3. 6. 5. 4. 4. 3. 5. 製程 管理. 4. 員工 參與. 6. 圖 2-10 精實生產實行構面 資料來源:Rachna Shan, Peter T. Ward(2007), Defining and developing measures of lean production, Journal of operations management 25, P785~805. 24.

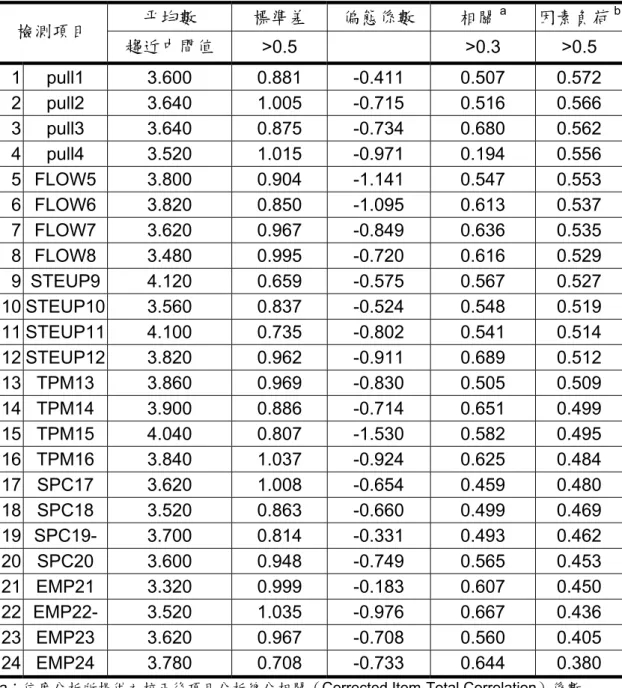

(37) 表 2-3 精實生產實行要素衡量指標彙總 題 數. 變項 供應商資訊回饋 2 供應商 JIT 交貨 3 供應商參與 4 顧客關係 5 拉式生產 6 連續流程生產 7 縮短整備時間 8 製程管理 9 員工參與 10 全面生產保養 1. 3 3 6 5 4 4 3 5 4 4. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 0.77(.53). 32.4. 38.3. 64.6. 34.7. 21.6. 29.4. 38.4. 14.8. 56.8. 0.53. 0.66(.39). 48.7. 69.1. 14.6. 27.2. 33.5. 41. 30.8. 52.6. 0.65. 0.76. 0.74(.33). 61.8. 41.8. 43.5. 29.8. 31.8. 29.8. 57.5. 0.29. 0.22. 0.43. 0.85(.55). 53.6. 62.3. 44.6. 46.3. 66.3. 66.6. 0.26. 0.56. 0.38. 0.22. 0.88(.66). 9.5. 25.2. 41.4. 27.8. 29.6. 0.36. 0.43. 0.35. 0.15. 0.49. 0.75(.45). 15.5. 32.2. 18.8. 30.4. 0.38. 0.46. 0.52. 0.36. 0.48. 0.55. 0.75(.51). 11.2. 8.4. 44.5. 0.42. 0.45. 0.66. 0.44. 0.31. 0.37. 0.61. 0.86(.60). 16.1. 49.1. 0.48. 0.49. 0.59. 0.28. 0.42. 0.42. 0.64. 0.62. 0.83(.50). 46. 0.19. 0.3. 0.26. 0.12. 0.31. 0.31. 0.19. 0.25. 0.17. 0.77(.45). 資料來源:Rachna Shan, Peter T. Ward(2007), Defining and developing measures of lean production, Journal of operations management 25, P785~805 本研究在後續的研究以 Shah et al.(2007)的實證研究構面(圖 2-10), 為衡量精實生產實行要素之探討構面。希望經由問卷由受訪者的填答,藉以了解 受訪單位精實生產實務推行情況。. 第二節 製造績效 本節將探討與精實生產管理實證研究相關之組織績效構面探討。以下將依 序對組織績效定義、組織績效之衡量要素作文獻整理。. 一、組織績效之定義 Goodman and Pennings (1977)認為對於組織績效的定義因學者之觀點不 同而有差異,其差異形成的原因在於對組織性質看法不同所形成。Seashore and Ephraim,1967;Steers,1975;Campbell,1977 認為組織績效其涵蓋之構面甚 廣,除了產品與服務價值之衡量,還包括員工因素、組織因素、管理能力、以 及環境掌握能力等因素。. 25.

(38) Campbell (1977)認為組織績效應被視為一基本架構(underlying construct),它並無充分且必要之操作型定義(operational definition),但卻 構成一個”何謂組織績效”的模式(model)Robbins(1994)認為績效係指執行 某項工作的成績或表現,評估則是衡量實際的成果和目標或標準之間的差距。. 二、組織績效之衡量指標 組織績效就是衡量組織達成目標的程度,Steers(1975)整理 17 個研究歸 納得以下之評估標準:適應力-彈力、生產力、滿足、獲利力、資源獲取、消除 壓力、對環境的掌握、發展、效率、員工留職、成長、整合、開發溝通、生存 及其他。Campbell(1977)由以往之文獻整理出 19 種不同之評估標準,其中 最常用之五種為:生產力、全面績效、員工滿足、利潤或投資報酬率及員工流 動率。Venkatraman and. Ramanujan (1986)對企業的績效衡量提出三構面:. (1)財務績效: 指企業達到經濟的目標 ,例 如投資報酬率、銷售成長率、獲利 率等 。 (2)營運績效:即作業績效,例如產品品 質 、 市場佔有率、附加價值、 行銷效能等。 (3)組織績效:包括組織內外關係的需求上的滿足。Vickery(1991) 認為製造績效最後會反映在財務及行銷績效上,因此將衡量績效項目定為稅前 資產報酬率、市場佔有率、成長率三項。Choi & Mueller (1992)認為企業進行績 效評估時,應同時考慮財務性與非財務性的指標,非財務性的指標如員工士氣、 產品品質等,對公司長期的經營十分重要。Miller et al.(1992)提出 6 項構面來衡 量績效:(1)品質(quality) :製造高品質與高績效標準之產品。(2)交期(delivery) : 由於 JIT( Just in Time)的觀念的發展,達到需要的交期與即時反應顧客的訂 單。(3)成本(cost):以最低成本生產所需要的產品。(4)彈性(flexibility): 對於產品的種類、數量及交期能夠迅速的變換。(5)創新(innovativeness):引 進新產品的技術與製程。(6)服務(service):對於出售成品後所產生的維修及 其他服務。. 26.

(39) Borman and Motowidlo (1993)認為組織績效是所有與組織目標有關的行 為,且此行為可依個體對組織目標貢獻程度的高低予以測量。有關組織績效之 衡量方式。Bowersox et al. (2000)將績效衡量指標分為:(1)顧客的服務:顧客 滿意度、產品多樣性、運貨的速度;(2)成本的管理:物流的成本;(3)品質:運 送速度的成本、回應的速度、訂單組合的方式、送貨方式的便利性;(4)生產力: 資訊系統的支援、訂單滿足率、出貨前的告知;資產管理:存貨週轉率、資產 報酬週轉率。當某項指標顯示下滑現象時,即需採取改進適當的改善行動。 衡量製造績效有許多方法,在各文獻中最普遍提及的便是使用成本、品質、 交期、彈性作為衡量製造績效的四個基礎構面。使用這四個基礎構面來衡量製 造績效可以追朔到 Skinner,他在 1969 研所發表的理論引起後來研究者們對於 製造績效與製造策略的研究熱潮,也被許多研究學者所認同,包括了 Schroefer (1993)以及 Ward(1995)等學者。本研究彙整部分學者所提出的製造績效 準則於表 2-4。. 27.

(40) 表 2-4 企業製造績效之衡量指標彙總 作者/項目. 成本. 品質. 時間. 彈性. 服務. 創新. SKINNER(1969). V. V. V. V. HAYES & SCHEMENNER(1978). V. V. V. V. RICHAND & GORDON(1980). V. V. V. V. FERDOWS ET AL (1983). V. V. V. V. KAPLAN (1983,1984). V. V. RICHARDSON ET AL.(1985). V. V. V. V. LEONG ET AL.(1990). V. V. V. V. WISNER & FACWCETT(1991). V. V. V. V. ADAM & EBERT (1992). V. V. V. V. V. SAMSON & SOHAL (1993). V. V. V. V. V. V. MINOR ET AL. (1994). V. V. V. V. V. V. SWINK & WAY (1995). V. V. V. V. V. WARD ET AL. (1998). V. V. V. V. CHEN (1999). V. V. V. V. SHIN ET AL. (2000). V. V. V. V. KATHLEEN ET AL.(2001). V. V. V. V. SUN & HONG (2002). V. V. V. V. V. V. V. 資料來源:修訂自 蘇志成(2005),本研究整理 一般研究衡量組織績效可分為製造績效與財務績效兩方面來探討,本研究 之研究目的主要是想了解公司實際之組織績效概況,因當採用財務績效資料為 衡量指標,因其受行業景氣影響非常大,與許多企業是財務資料為機密,故為 避免指標受到經濟與產業景氣循環的影響與不易取得真實資料,基於上述兩 點,本研究參考 Mckone et al , (2001)、 Cua et al (2001)、Shah. et al (2003) 所提之衡量構面,經修正後採用瑕疵率與改貨成本、生產週轉率、生產單位成 本、交貨準時率、存貨週轉率、產量與生產線之轉換彈性來衡量組織績效。採 用問卷方式,請管理階層用五點量表方式,勾勒出所屬企業的製造績效指標情 況,以便本研之進行探討。 28.

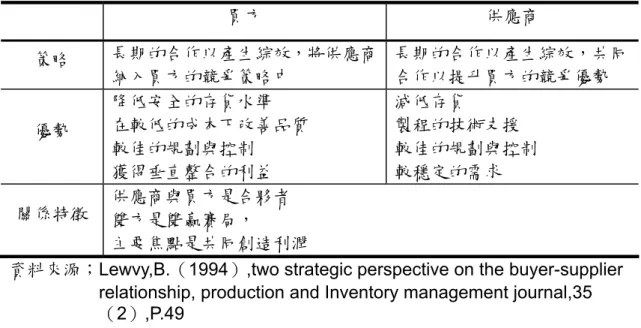

(41) 第三節 各構面之互動關係 本節將對本研究構面關係作一概述,包括供應商關係與製造績效關係、組織 管理技術與製造績效關係、顧客關係與製造績效關係。 一、供應商關係與製造績效關係 1、 供應商資訊回饋 Ragatz et al.,(1997)的研究中指出,有一些製造商在基本層面上,透過 與供應商分享技術路徑以及技術規劃上的結合詳加討論,可以使供應商及早參與 設計,以確認潛在的問題並及早解決,來減少設計上的時間以及成本。. Slats(1995)指出在供應商關係的發展中,若能夠有效地整合供應商,不 但可以使企業專注於內部競爭優勢的建立,更能夠獲得不同領域的外部供應商的 支援。從製造商的角度來看,公司長期保持與供應商聯繫有關品質與交貨資訊, 並藉由 EDI 系統與供應商保持資訊溝通順暢。. 2、供應商以 JIT 方式交貨 Benton and Krajewski(1990)指出供應商的前置時間(Leadtime)與品質 方面影響下游製造商作業。供應商若前置時間不確定可能造成生產排程衝突、產 能不足、或運送問題。而在供應品質表現上,即是供應商能提供零缺點的原物料 或零組件的量給購買者。. Kannan et al.(1998)以供應鏈管理的概念,探討品質管理、顧客關係與 供應商參與對廠商績效的影響,研究結果說明:廠商如果能在產業內建立起有效 的供應鏈管理,則將能提升其績效,強化其競爭優勢。. Vonderembse and Tracey(1999)探討供應鏈中供應商的選擇、供應商參 與、供應商績效與製造績效等基礎構面之互動關係之實證研究,研究結果說明三 個構面:供應商選擇準則(兩個因素,產品品質與產品績效)、供應商參與(參 與產品設計與參與改善計畫)以及供應商績效(因庫存所導致的阻塞減少、進貨 及時化、生產物料及時化、減少運送中零件損壞、以及高品質零件),對組織之 製造績效皆有顯著且正向之影響。 29.

數據

Outline

相關文件

Experiment a little with the Hello program. It will say that it has no clue what you mean by ouch. The exact wording of the error message is dependent on the compiler, but it might

To convert a string containing floating-point digits to its floating-point value, use the static parseDouble method of the Double class..

Therefore, the focus of this research is to study the market structure of the tire companies in Taiwan rubber industry, discuss the issues of manufacturing, marketing and

The core of this research is focusing on Service Innovation, discussing on the composite factors of manufacturing servitization through literatures and questionnaires from

The papermaking manufacturing industry had more than 60 years history in Taiwan, has achieved the quite mature stage, and belongs to highly the domestic industry, for sale abroad

The purpose of this research is to explore the important and satisfaction analysis of experiential marketing in traditional bakery industry by using Importance-Performance and

This paper aims the international aviation industry as a research object to construct the demand management model in order to raise their managing

1.The traditional electronic components industry and Electronics Manufacturing Services (EMS) industry, have high degree of the automation, their quality management system is