水溶液法成長氧化鋅薄膜及其薄膜電晶體製作

研究生:林偉祺 指導教授:張 立 博士 國立交通大學工學院專班半導體材料與製程設備組中 文 摘 要

本論文主要是研究以新穎且對環境無害的水溶液方法來成長氧化鋅薄膜。本 實驗共分氧化鋅、氧化鋅摻雜鎂元素與氧化鋅添加銦元素等三部分,首先是用 自行研究的水溶液配方在玻璃基板上沉積ZnO薄膜;第二部分則是在ZnO溶液 中摻雜Mg元素,觀察摻雜Mg元素對ZnO薄膜的影響;第三部分則是在ZnO溶 液中添加In元素,並觀察添加In元素對ZnO薄膜的影響。ZnO相關薄膜成長後, 以原子力顯微鏡與掃描式電子顯微鏡觀察薄膜表面型態;X光繞射儀(XRD)分 析薄膜晶體結構;X光能量散射光譜儀分析薄膜組成;四點探針方式分析薄膜 電阻係數;紫外光-可見光光譜分析觀察薄膜穿透率情形。最後在將上述三種 薄膜以黃光微影製程做成薄膜電晶體(TFT)元件,並分析元件特性。在ZnO系統方面,首先將醋酸鋅Zn(CH3COO)2〃2H2O溶在去離子水中,然後

在此水溶液中加入適量的非離子型界面活性劑,均勻混合後即可得到透明澄清 液,然後取適量旋轉塗佈在玻璃基板上,在預烤80℃與300~500℃溫度退火後, 可得到透明且連續的氧化鋅薄膜,經紫外光可-見光之光譜分析後,此薄膜在 光波長400~800nm的範圍其穿透率大於85%。

在Zn1-xMgxO系統方面,首先將醋酸鋅Zn(CH3COO)2〃2H2O與醋酸鎂

型界面活性劑,均勻混合後即可得到透明澄清液,然後取適量旋轉塗佈在玻璃 基板上,在預烤與退火後,可得到透明且連續的氧化鋅摻雜Mg薄膜,且XRD

分析所有Zn1-xMgxO(x up to 0.4)薄膜並沒有MgO出現;經紫外光可-見光之光譜

分析後,Zn1-xMgxO薄膜在光波長400~800nm的範圍其穿透率大於90%。

在添加In於ZnO(ZIO)系統方面,首先將硝酸鋅Zn(NO3)2·6H2O與硝酸銦

In(NO3)3·xH2O溶在去離子水中,然後以上述相同於ZnO與Zn1-xMgxO的製程,

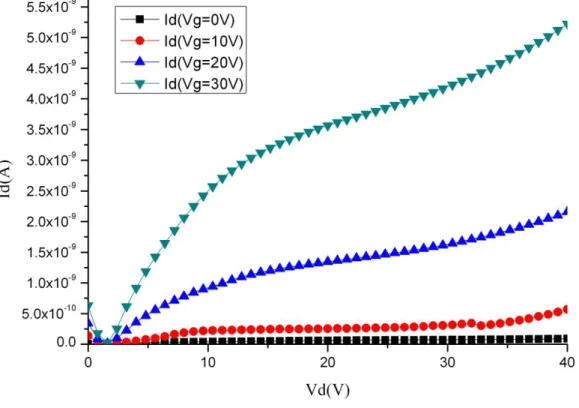

可得到透明且近乎連續的氧化鋅添加銦元素薄膜,不過XRD分析顯示在薄膜 中除了ZnO外還有In2O3的相出現。薄膜在光波長400~800nm的範圍其穿透率大 於85%。 ZnO、Zn0.9Mg0.1O與ZIO所製作在完成所有TFT元件後,皆有元件特性,其 中ZIO TFT元件的載子遷移率最高,可達0.8 cm2 V -1 s -1 ,是本實驗所有TFT元件 中最高的載子遷移率。

A Study of Growth of ZnO Thin Films and Thin Film

Transistors by Aqueous Method

Student:Wei-Chi Lin Advisor:Dr. Li Chang

Master Degree Program of Semiconductor Materials and Processing Equipments National Chiao Tung University

Abstract

In this study, we have developed a novel and environment-friendly aqueous method to deposit ZnO-based thin films, including ZnO, Zn1-xMgxO, and Zn1-xInxO material systems. For the first part, a new chemical solution has been synthesized for deposition of ZnO thin films on glass substrate by the aqueous method; for the second part of Zn1-x MgxO, Mg-contained chemicals were added into ZnO solution for film deposition; for the third part, we added indium-contained chemicals into ZnO solution. The deposited thin films were characterized by atomic force

microscopy and scanning electron microscopy for the film morphology, x-ray diffraction (XRD) for the crystallinity, x-ray energy dispersive spectroscopy for the composition measurement, four-point probe method for the resistivities, and UV- visible spectrum analysis for transparencies. In addition, TFT devices were

fabricated and the TFT characteristics were determined.

For ZnO film deposition, Zn(CH3COO)2〃2H2O was dissolved in deion -ized (DI) water, followed by addition of some nonionic surfactant into the ZnO aqueous solution. After complete mixing of the solution under stirring, a clear and

homogenous solution was obtained. The solution was then spin-coated on glass substrate, followed by pre-baking at 80 C and annealing at a temperature from 300

to 500 C. Finally, a continuous ZnO transparent thin film can be obtained.

UV-Visible analysis shows that the transparency of the ZnO thin film in wavelength of 400~800nm is higher than 85%.

For Zn1-xMgxO system, some Zn(CH3COO)2〃2H2O and Mg(CH3COO)2〃4H2O weredissolved in deionized (DI) water. With addition of some nonionic surfactant into the Zn1-xMgxO aqueous solution, a clear and homogenous solution was

obtained. After spin-coating on glass substrate, followed by pre-baking and

annealing a continuous Zn1-xMgxO transparent thin film was formed. XRD shows that all the films are of single phase without MgO for x up to 0.4. UV-Visible analysis shows that the transparency of the Zn1-xMgxO thin films in wavelength of400~800nm can be higher than 90%.

For ZnInO (ZIO) system, Zn(NO3)2·6H2O and In(NO3)3·xH2Owere used for dissolutionin deionized water. Using the same processing as shown above for ZnO and ZnMgO, an almost continuous ZIO transparent thin film was obtained.

However, XRD reveals that there is In2O3 crystalline phase in addition to ZnO in the films.

TFT devices were fabricated using ZnO, Zn0.9Mg0.1O, and ZIO. The electrical

characterization shows that the ZIO TFT has the highest mobility of 0.8cm 2

V -1

s -1

致 謝

終於,兩年的碩士生活即將結束,在這舟車奔波的兩年,最大的收穫來自 指導教授-張立老師在實驗方向的指導與整體規劃上思考邏輯的訓練,使我在 實驗流程的規劃與分析能更加縝密;另外,感謝公司主管在資源上與家人在精 神上的支持,也感謝工研院太電中心陳榮顯博士與材化所玉琴姐的幫助及實驗 室尉霖、峻彥與勝民在實驗分析上的幫忙,使實驗分析的結果更能順利完成。 最後,感謝在我身邊一直陪伴我的人--婞怡,如果沒有妳的支持,相信我會很 難完成這個學位,也勉勵自己用這兩年所學的經驗與知識,作為開拓未來最大 的原動力。目 錄

目錄...vi 表目錄...ix 圖目錄...x 第一章、緒論...1 第二章、文獻回顧...4 2-1 氧化鋅的基本性質與應用... 4 2-2 氧化鋅的光學性質...7 2-3 氧化鋅發光機制...9 2-4 氧化鋅摻雜金屬離子...14 2-5 氧化鋅薄膜的沉積方式...24 2-6 化學溶液法合成ZnO奈米材料與薄膜相關製程... ...26 2-6-1 溶膠凝膠法原理... 26 2-6-2 其他化學溶液法成長氧化鋅薄膜... 28 2-7 旋轉塗佈模型... 29 2-8 界面活性劑簡介與作用方式...31 2-8-1 界面活性劑分子結構...31 2-8-2 界面活性劑分類...32 2-8-3 微胞與反微胞... 33 2-9 薄膜電晶體簡介... 36 2-9-1薄膜電晶體發展與現況...36 2-9-2 薄膜電晶體操作原理...37 2-9-3 影響薄膜電晶體操作的特性參數... 392-9-4 透明薄膜電晶體發展與現況...41 2-9-5 薄膜電晶體的製作流程... ...44 2-9-6 氧化鋅薄膜電晶體的製作流程...45 第三章、水溶液法製備ZnO薄膜...50 3-1 實驗流程與步驟... ...50 3-2 實驗分析... ...53 3-2-1 X光繞射儀(XRD)... ...53 3-2-2 原子力顯微鏡(AFM)... 55 3-2-3 掃描式電子顯微鏡(SEM)...56 3-2-4 四點探針電性量測... 57

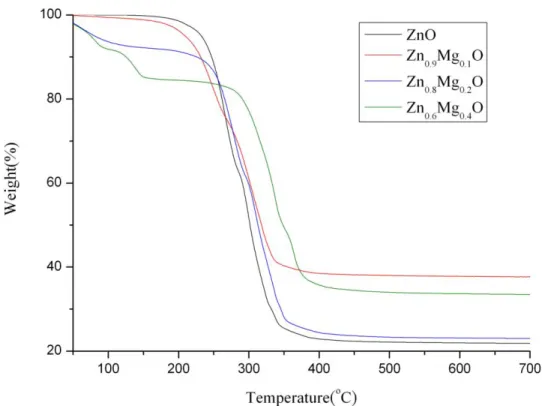

3-3 氧化鋅水溶液熱重分析--Thermogravimetry analysis (TGA)...59

3-4 薄膜表面型態觀察與電阻率分析... 62 3-5 薄膜晶體結構分析... 67 3-6 薄膜表面粗糙度分析... 69 3-7 薄膜光穿透率分析... 70 3-8 傅立葉紅外光光譜分析(FTIR)... 72 3-9 薄膜電晶體電性量測分析...73 第四章、水溶液法製備Zn1-xMgxO薄膜... 78 4-1 實驗流程與步驟... 78 4-2 氧化鋅摻雜鎂元素水溶液熱重分析(TGA)... 82 4-3 薄膜表面型態觀察與電阻率分析... 84 4-4 薄膜晶體結構分析...90 4-5 薄膜表面粗糙度分析...92

4-7 薄膜組成分析... ...96 4-8 傅立葉紅外光光譜分析(FTIR)...98 4-9 薄膜電晶體電性量測分析…... 100 第五章、水溶液法製備ZnO:In薄膜...105 5-1 實驗流程與步驟... 105 5-2 氧化鋅添加銦元素水溶液材料熱重分析(TGA)...108 5-3 薄膜表面型態觀察與電阻率分析... ...109 5-4 薄膜晶體結構分析... 112 5-5 薄膜表面粗糙度分析... 113 5-6 薄膜光穿透率分析...114 5-7 傅立葉紅外光光譜分析(FTIR)... 116 5-8 薄膜電晶體電性量測分析...117 第六章、實驗結果與討論...122 第七章、結論與未來工作...125 7-1 結論... 125 7-2 未來工作... 126

附錄一、ZnO JCPDS powder pattern... 127

附錄二、In2O3、Zn2In2O5、Zn4In2O7、Zn5In2O JCPDS powder patterns...128

表目錄

表一、氧化鋅的基本性質...5 表二、ZnO摻雜In對晶格常數的變化...23 表三、透明氧化物半導體與透明導電氧化物電極材料...23 表四、不同方式製作的氧化鋅薄膜電晶體與其特性...42 表四、不同方式製作的氧化鋅薄膜電晶體與其特性(續一)...43 表四、不同方式製作的氧化鋅薄膜電晶體與其特性(續二)...43 表五、與ZnO為ohmic contact的材料...46 表六、與ZnO為schottky contact的材料...47圖目錄

圖2-1、氧化鋅(Wurtzite structure)晶體結構圖...6 圖2-2、Burstein-Moss效應能階改變示意圖………...8 圖2-3、氧化鋅green emission與V0*的數量和自由載子濃度隨溫度變化關係…11 圖2-4、氧化鋅green emission與V0*的數量和自由載子濃度隨時間變化關係…12 圖2-5、氧化鋅green emission躍遷能階示意圖...13 圖2-6、ZnO-MgO相圖...17 圖2-7、ZnO晶格常數a軸與c軸長度與Mg摻雜量變化圖...18 圖2-8、ZnO光能隙與Mg摻雜量變化圖...19 圖2-9、以PLD方式成長與ZnO摻雜In2O3薄膜之相變化關係圖...20 圖2-10、以sol-gel方式成長ZnO摻雜In2O3薄膜之相變化關係圖(x=Zn/Zn+In)...21 圖2-11、In2O3的晶體結構圖...22 圖2-12、氧化鋅薄膜的沉積方式...25 圖2-13、旋轉塗佈模型圖...30 圖 2-14、界面活性劑分子結構示意圖...31 圖 2-15、界面活性劑水溶液的表面張力與濃度示意圖...34 圖2-16、微胞的形變圖...35 圖2-17、n型金氧半電晶體結構圖...38 圖 2-18、薄膜電晶體汲極電流表現圖...40 圖 2-19、薄膜電晶體製作流程圖...48 圖2-20、光阻曝光與顯影示意圖...49 圖3-1、本實驗ZnO水溶液樣品圖...51 圖3-2、ZnO薄膜製作流程圖...52圖3-3、XRD量測示意圖...54

圖 3-4、四點探針量測原理圖………...58

圖3-5、ZnO水溶液材料的TGA圖………..….…………59

圖 3-6、ZnO 薄膜經 300℃退火後的表面型態圖--Tilt View………..61

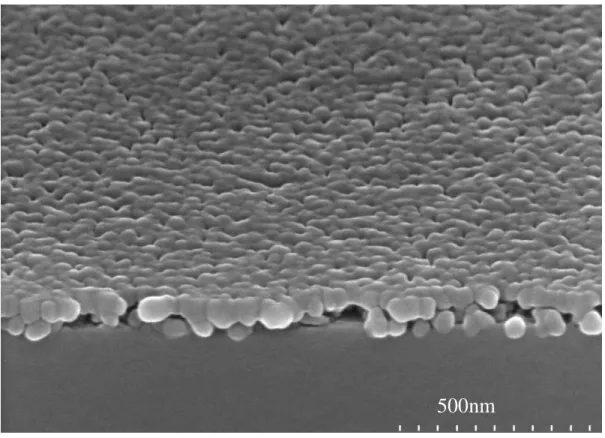

圖3-7、ZnO薄膜經300℃退火後的表面型態圖--Cross-section View…...62

圖3-8、ZnO薄膜經400℃退火後的表面型態圖--Tilt View………...63

圖3-9、ZnO薄膜經400℃退火後的表面型態圖--Cross-section View…………...64

圖 3-10、ZnO 薄膜經 500℃退火後的表面型態圖--Tilt View………65

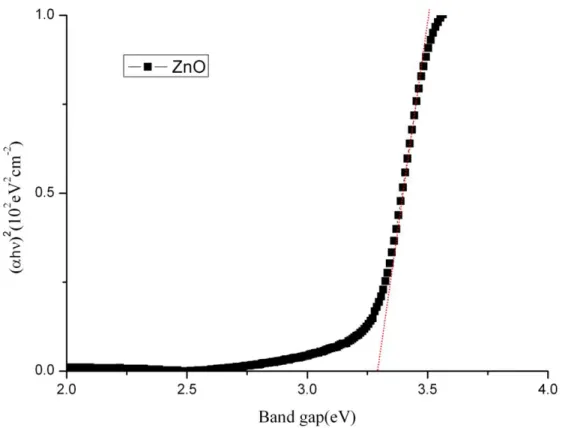

圖3-11、ZnO薄膜經500℃退火後的表面型態圖--Cross-section View………….66 圖3-12、300、400、500℃退火後的ZnO薄膜XRD圖………...68 圖3-13、500℃退火後的ZnO薄膜AFM圖--Tilt View………69 圖3-14、500℃退火後的ZnO薄膜穿透率圖………....………...70 圖3-15、500℃退火後的ZnO薄膜光能隙圖………..…..………...71 圖3-16、500℃退火後的ZnO薄膜的FTIR圖……….………..…………72 圖3-17、500℃退火後ZnO TFT元件結構SEM圖………...………74 圖 3-18、500℃退火後 ZnO TFT 元件 Id-Vd 圖………...75 圖3-19、500℃退火後ZnO TFT元件Id-Vg圖……….……….76 圖3-20、500℃退火後ZnO TFT元件結構SEM圖…..……….77 圖4-1-1、Zn0.9Mg0.1O水溶液樣品圖……….…………..………...79 圖4-1-2、Zn0.9Mg0.1O水溶液離子與界面活性劑分子作用示意圖………80 圖4-2、Zn1-xMgxO薄膜製作流程圖……….81 圖4-3、Zn1-xMgxO摻雜鎂水溶液材料的TGA圖……….83 圖4-4、500℃退火後Zn0.9Mg0.1O薄膜的表面型態圖--Tilt View………...84

圖4-6、500℃退火後Zn0.8Mg0.2O薄膜的表面型態圖--Tilt View………...86

圖4-7、500℃退火後Zn0.8Mg0.2O薄膜的表面型態圖-- Cross-section View……..87

圖 4-8、500℃退火後 Zn0.6Mg0.4O 薄膜的表面型態圖--Tilt View……...88

圖4-9、500℃退火後Zn0.6Mg0.4O薄膜的表面型態圖-- Cross-section View……..89

圖 4-10、500℃退火後 Zn1-xMgxO 薄膜的 XRD 圖……….…………...91

圖 4-11、500℃退火後 Zn0.9Mg0.1O 薄膜的 AFM 圖--Tilt View………92

圖 4-12、500℃退火後 Zn1-xMgxO 薄膜的穿透率圖..……….…...94 圖4-13、500℃退火後Zn1-xMgxO薄膜的光能隙圖……….……...95 圖 4-14-1、500℃退火後 Zn0.9Mg0.1O 薄膜的組成分析圖..………..96 圖4-14-2、500℃退火後Zn0.6Mg0.4O薄膜的組成分析圖………...………….97 圖4-15、500℃退火後Zn0.9Mg0.1O薄膜的FTIR圖………...………...99 圖 4-16、500℃退火後 Zn0.9Mg0.1O TFT 元件示意圖..………...101 圖4-17、500℃退火後Zn0.9Mg0.1O TFT元件Id-Vd圖………102 圖 4-18、500℃退火後 Zn0.9Mg0.1O TFT 元件 Id-Vg 圖……….103 圖4-19、500℃退火後Zn0.9Mg0.1O TFT元件結構SEM圖…………..…………...104 圖 5-1、ZIO 水溶液樣品比較圖..………...106 圖5-2、ZIO薄膜製作流程圖………...107 圖 5-3、ZIO 水溶液材料的 TGA 圖..………...108 圖5-4、500℃退火後ZIO薄膜的微結構圖--Tilt View………...109

圖 5-5、500℃退火後 ZIO 薄膜的微結構圖--Top View..………..110

圖 5-6、500℃退火後 ZIO 薄膜的微結構圖-- Cross-section View………...111

圖 5-7、500℃退火後 ZIO 薄膜的 XRD 圖..………...112

圖 5-8、500℃退火後 ZIO 薄膜的 AFM 圖--Tilt View..……….113

圖5-10、500℃退火後ZIO薄膜光能隙圖………...115 圖 5-11、500℃退火後 ZIO 薄膜 FTIR 圖..……….116 圖5-12、500℃退火後ZIO TFT結構示意圖………..118 圖 5-13、500℃退火後 ZIO TFT 元件 Id-Vd 圖..………119 圖5-14、500℃退火後ZIO TFT元件Id-Vg圖..………...120 圖 5-15、500℃退火後 ZIO TFT 元件結構 SEM 圖..……….121 圖6-1、ZnO相關薄膜成長機制……….124

第一章、緒論

由於光電科技的日新月異,使得現今光電的相關產品也越來越多樣化,從積 體電路晶片、顯示器、發光二極體到太陽能電池等都是相當重要的產業。然而, 因為各產品規格不同,所以在製程技術上便存在著基本的差異性,唯一共通的 地方就是追求一個能達到相對更安全、成本更低、製程更簡便的技術。 以顯示器產業中的TFT-LCD而言,其產品規格與IC有很多的差異,如:導 線寬度從幾微米到幾百微米而非IC的奈米等級;TFT-LCD半導體層的載子遷移率以 a-Si:H來說其field effect mobility約0.5cm2V-1S-1,而IC半導體層以單晶

Si的field effect mobility至少超過100cm 2 V -1 S -1 ;但近年來液晶電視的尺寸有越 來越大的趨勢,故在顯示器上游面板尺寸也就越做越大,如現今的八代廠的玻 璃基板尺寸為220cm×250cm,故若要以CVD或真空鍍膜設備來成長半導體或 其他薄膜,在機台設備花費的成本就越來越高,因此目前已有許多研究機構都 朝著以溶液法或溶膠-凝膠(sol-gel)的方式來開發新的半導體如氧化鋅、金屬或 介電材料,因為溶液法或溶膠-凝膠方式可在大氣環境下、大面積、低成本來 成長薄膜材料,故能降低面板產業的整體成本。 氧化鋅是近年來研究相當多的光電材料,其可藉由摻雜不同元素而擁有不同 的光、電、磁的特性;此外,ZnO也逐漸被認為有取代銦錫金屬氧化物(ITO) 最有潛力的透明導電氧化物,主要在於ZnO的原料充足、成本比ITO更便宜、 不具有毒性、在高溫環境下熱穩定性也比ITO高、蝕刻也較容易。另外,ZnO 亦可應用在透明薄膜電晶體,不僅可作為主動式液晶顯示器個別像素的驅動, 也可應用在透明電子電路。 另外,由文獻上可知以溶膠凝膠法製程來製作ZnO薄膜通常有兩種藥品系

統,一種為醋酸鋅、安定劑-乙醇胺(monoethanolamine)、溶劑-二甲基乙醇 (2-methoxyethanol);另一種則為醋酸鋅、二乙醇胺(diethanolamine)當安定劑與 異丙醇(Isopropyl alcohol)溶劑。依環保署公佈的物質安全資料表中可得知乙醇 胺會刺激與腐蝕眼睛和呼吸道,可能造成肺部損傷,低濃度蒸氣和霧滴可能會 造成暫時性視線模糊,八小時日時量平均容許濃度只有3ppm;二甲基乙醇吞 食可能致死,在動物實驗中為疑似致基因突變及致畸胎物質,對水中生物有 毒,八小時日時量平均容許濃度對皮膚只有5ppm;二乙醇胺對人體則有刺激 性,八小時日時量平均容許濃度只有3ppm;異丙醇輕度刺激眼睛及上呼吸道, 液體直接觸及眼睛會造成嚴重刺激。高濃度可能造成頭痛、噁心等症狀,大量 的暴露會造成意識喪失及死亡。異丙醇對水中生物有高度毒性,八小時日時量 平均容許濃度為400ppm;因此,不管哪一種系統的溶劑與安定劑都是有揮發 性的液體,甚至為有毒性的化學物質,故若用溶膠凝膠法製作氧化鋅薄膜,整 個製程其實對人體有很大的潛在危隩;因此,本實驗主要目的希望開發出與溶 膠凝膠法有相同優點的水溶液方式來成長氧化鋅薄膜,看是否有機會可取代以 溶膠凝膠法製作氧化鋅薄膜的製程,降低溶膠凝膠法製程的危隩性。此外,因 本實驗的溶液系統是使用低成本的水與界面活性劑,故亦可降低整體製程成 本,為本研究的另一項動機。 本論文主要研究以水溶液方法來成長氧化鋅薄膜。以下為本論文章節的概略 介紹:第二章文獻回顧部分,除了介紹ZnO基本性質與相關應用外,針對界面 活性劑分類與作用原理、TFT元件操作原理與製程有整體回顧,另外對傳統TFT 與透明TFT也做一些基本介紹與比較;第三章則介紹氧化鋅實驗部分,包含溶 液的熱分析,ZnO薄膜的各項特性分析,最後在利用黃光微影製程製作ZnO TFT元件,了解相關元件特性;第四章則介紹在氧化鋅中摻雜鎂元素的相關實

則介紹銦元素在氧化鋅薄膜中的影響,並做成TFT元件分析相關元件特性來比 較與文獻的差別;第六章則是對前面章節實驗分析的結果做討論與合理的推 論,來解釋實驗中所觀察到的現象;第七章為對整體實驗的分析與結果做總 結,歸納依本實驗方法可得到哪些結果與結論;最後則是本論文的參考文獻與 附錄資料。

第二章、文獻回顧

2-1、氧化鋅的基本性質與應用

氧化鋅在室溫下是一種II-VI族的寬直接能隙(Direct band gap)氧化物半導體

(Eg~3.3eV),因其導帶邊緣能階(Ec)與價帶邊緣能階(Ev)的動量相同,故當電

子、電洞結合時,不需要額外的動量而較易結合,且因氧化鋅本質上的缺陷, 造成氧化鋅在價帶下方有一淺層能階,使氧化鋅有n型半導體的特質[4];此 外,ZnO具有約60meV的激子束縛能(Excition binding energy),可放出藍光或 紫外光波長的光,故可做為發光材料應用在發光二極體上[1~3]。 在結構部分,氧化鋅是屬於六方晶系(Hexagonal)中具對稱性的纖鋅礦結構 (Wurtzite structure),其晶體結構如圖2-1所示,在常溫下晶格常數a軸的長度為 0.3249nm,c軸長度為0.5206nm,熔點為1975℃,電子霍爾遷移率可達200 cm2V-1s-1,故亦可應用在半導體元件[5~9],但因氧化鋅並非單元素半導體,所 以影響氧化鋅載子濃度的因素很多,如:氧缺陷濃度、間隙鋅離子的濃度、摻 雜其他離子的濃度等[4],藉由不同載子的摻雜可將氧化鋅變成n型或p型半導 體,而其他有關氧化鋅在常溫下的資料如表一所示[4];另因氧化鋅具有壓電 性質,故常被拿來做壓電材料,如王中林教授便利用氧化鋅的壓電特性將其應 用在奈米發電器上[10]。 氧化鋅在奈米化後具有很高的比表面積與活性,故對環境改變很敏感,如當 氧氣的含量改變時,氧氣在氧化鋅表面的脫附與吸附會影響氧化鋅電阻的變 化,也因此氧化鋅也可以當作氣體感測器[11~13]。此外,ZnO還有很多的優點, 如:ZnO容易合成、成本低廉、没有毒性、高的化學穩定性等,是近年來非常 有潛力的光電材料。,

2-2、氧化鋅的光學性質

一般而言,當電磁波的能量低於材料的能隙時,此電磁波不會被材料吸收, 所以可見光範圍的波長通常不會被材料吸收;但若波長降低到某一範圍時,電 磁波開始被吸收而使材料在穿透率上發生急劇變化,造成所謂的光學吸收邊界 (Optical absorption edge) [29],利用此方法可求出ZnO的光能隙(Optical band

gap)約為3.3eV。通常薄膜的光學能隙定義為激發一個電子由價帶進入導帶所 需的最小能量[30],而在高純度未摻雜之結晶材料,其光學能隙(Eg’ )與價帶及 傳導帶之間的能隙(Eg)相同;但在摻雜載子的薄膜中,因會發生Burstein-Moss 效應[31],故會使光學能隙寬化,以In2O3摻雜n-type載子而言,因電子濃度極 高而佔據導帶的底端,而使In2O3光學能隙產生寬化現象,如圖2-2所示[32]。 其光學能隙變化可以下式表示[32]: Eg’= Eg + ΔEgBM 其中ΔEg BM

為Burstein-Moss shift energy;另外,對於具拋物線能帶結構之直接

躍遷的半導體而言,其光學吸收係數(a)與光學能隙(Eg’)通常有以下的關係: a = B(hν - Eg’ ) n/ hν ahν ∝ (hν - Eg’ ) n 其中a=2.303A/d,其中A為光吸收度,d為薄膜厚度,n、B為常數;此外吸收 度與穿透率T有對數的關係: A = −logT 對ZnO而言,n常取1/2 [31,33],利用(ahν)2與入射光子能量(hν)作圖,取線性部 分延伸,與X軸交點即為ZnO薄膜的光學能隙。

2-3、氧化鋅發光機制

由於氧化鋅可應用在光電元件與紫外光雷射上,因此穩定的激發光源是目前 研究的重要課題,而氧化鋅目前已被發現的激發帶(Emission band)主要有以 下幾種:分別為UV emission (3.3eV)、green emission (2.34 eV)、near IR emission (1.62 eV) [32],以前兩者較常被討論;氧化鋅的UV emission主要有兩種:一種 為band-to-band emission [34],是利用外加能量將價帶中的電子激發至導帶,由 於在激發態的電子並不穩定,因此電子易由導帶掉回價帶,而釋出的能量則以 光的形式放出。另一種則為exciton emission [35],是藉由激子的躍遷而達到光 的激發,不過由於氧化鋅之激子結合能相當高,因此室溫下之激子可穩定存在 而較不易被分離。除了激子會影響exciton emission激發光之強度外,材料的結 晶特性與內部的應力也會影響UV emission的強度[34]。 在green emission部分則由Vanheusden [36]提出最早的解釋,他以單一氧化態

的氧缺陷(V0*,single ionized oxygen defect)及能帶彎曲(Band- bending)之間的

作用來說明此現象。一般氧化鋅晶體內的氧空缺會產生三種不同的電荷狀態: 一為捕獲兩個電子的氧空缺的狀態,因此對於晶體而言是中性的;而V0*為捕 獲一個電子之氧空缺,對晶體而言帶一價的正電;V0**的形式是氧空缺不帶任 何電子,相對晶體而言帶兩價的正電。而大部分氧化鋅的氧空缺是以V0*為主。 Vanheusden利用一系列退火溫度觀察氧化鋅粉末中green emission強度與V0* 的數量和自由載子(電子)濃度隨溫度變化之關係,並發現有相同的變化趨勢,

如圖2-3所示,顯示green emission強度和V0*的數量有關。另外Vanheusden也提

出能帶彎曲會在表面產生一寬度為W的電子空乏區(depletion region)之說法, 而影響氧化鋅光激發的性質。

時氧化鋅晶粒橫斷面之能帶圖,(b)為自由載子濃度較高時氧化鋅晶粒之能帶 圖。而green emission產生原因是由Vanheusden的電子與價帶中的電洞再結合 (recombination)後所激發出來的光。此外,近年來亦有其他人提出不同於

Vanheusden的論點解釋green emission,如Davolos [37]提出的最小應變,Fu [38]

提出的電子由導帶躍遷至OZn的缺陷位置,Mas -cher [39]及Carter [40]等人提出

圖2-3:氧化鋅green emission與V

0*的數量和自由載子濃度隨

圖2-4:氧化鋅green emission與V

0*的數量和自由載子濃度隨

2-4、氧化鋅摻雜金屬離子

氧化鋅的電導率是由本質缺陷或外質缺陷引起,本質缺陷如氧空缺(Oxygen vacancies)或鋅原子進入鋅原子的間隙而成為鋅間隙原子(Interst -itial zinc

atom),使晶體偏離原有的化學成分比例,成為淺層施體能階(Shallow donor levels)提供帶電自由載子,而成為n-type半導體[4]。 而外質缺陷則為摻雜不同的元素(ex:Al、In、Ga、N...等)進入氧化鋅中,形 成額外的電子、電洞,來改變自由載子的濃度,使電導率改變,如透明氧化物 半導體或透明導電氧化物電極即可利用氧化鋅摻雜不同的金屬元素製備,如表 三所示[42]。此外,當氧化鋅摻雜Fe、Co、Ni、Mn、Cr時,由於這些元素在 氧化鋅內會產生自旋極化,而使氧化鋅成為稀磁性半導體(Dilute magnetic semiconductor),在光電磁性元件上有極高的應用價值。 在氧化鋅摻雜Mg元素方面,目前有很多的研究,不過以ZnO/ZnMgO量子井 的研究[71]與摻雜Mg來改變ZnO能隙為主[72~73],藉此來調整ZnO發光波長或 發光效率,主要將其應用在發光二極體或雷射二極體方面。在文獻中,Mg在 ZnO平衡相下可溶解的百分比並不高,如圖2-6所示[74],但Mg在ZnO非平衡相 下可溶解的量則會隨著沉積設備與方法的改變而不同,如Kavitha等人[44]在 2007年發表的文獻中就提到東京工業大學Ohtomo[43]的研究,以PLD機台成長 氧化鋅摻雜Mg薄膜在sapphire (0001)的基板上,在非平衡相下的Mg摻雜量極限 約33%。而在Ohtomo的實驗過程中,當Mg的摻雜量慢慢增加時,氧化鋅晶格 的a軸長度會逐漸變長,而c軸會變短,如當Mg的摻雜量在20%時,ZnO的a軸 約變為0.326nm,而c軸則變為0.518nm,如圖2-7所示;在能隙部分,當Mg的摻 雜量增加,ZnO的能隙會隨之變寬,如當Mg摻雜量在33%時,氧化鋅的能隙由 3.36eV提高至3.87eV,如圖2-8所示。但是Kavitha也提出Park [45]等人利用metal

organic vapor phase epitaxy的方式沉積ZnO摻雜Mg薄膜, 不過Mg在ZnO非平

衡相下摻雜最大值可達49%,且能隙可提升到4.2eV。

在ZnO摻雜In或In2O3方面,大部分是應用在透明導電薄膜與半導體材料,而

In2O3在ZnO非平衡相薄膜中不改變ZnO晶體結構(Wurtzite struct -ure)的添加量

在不同的沉積方式有不同的最大值,由目前的文獻得知約在11~20% [46~47] [75],如圖2-9與2-10所示,且超過摻雜量時,ZnO與In會形成特定的同相結晶,

如Zn3In2O6、Zn5In2O8 [46] [75]等,不過隨沉積薄膜的方式不同,在ZnO非平衡

相下摻雜In或In2O3的薄膜特性可能會不同,如Kikkawa [68]以combustion

reaction的方式實驗,雖然In的添加量與前述文獻[46~47]不同,但一樣也可得

到Zn3In2O6結晶;而In或In2O3的摻雜對ZnO晶格常數會有影響而改變,如表二

所示,是因為立方結構之In2O3的a軸長度為1.011nm,遠大於原本ZnO的a軸長

度,且其晶體結構與ZnO也不相同,是屬於cubic bixbyite structure,如圖2-11 所示;在ZIO薄膜能隙部分,目前由文獻得知不同沉積方式的ZIO薄膜與其結 晶狀態,對ZIO薄膜的能隙會有影響而產生一些差距,能隙可從2.66~3.5eV [22][76~80]左右。 此外,在Tominaga [46]發表的文獻中提到,在其實驗中當In元素添加量到 50%時,整體薄膜會呈現非結晶狀態,且當In元素添加量減少時,載子濃度與 載子遷移率會降低,這是因為In比Zn多一個負電載子,故In摻雜入ZnO薄膜為 n-type的摻雜行為[4],所以當In在ZnO薄膜中的量越多時,除了ZnO的結晶會 被In破壞而使晶界變少,減少載子被散射外,整體n-type載子濃度會提高使可 移動載子增加,進而增加載子遷移率;另外,Seung-Yup Lee [47]發表以sol-gel

的方式製作ZIO薄膜,當In元素添加量到34%時會出現Zn3In2O6的晶體結構,但

當In元素添加量到50%時卻出現Zn2In2O5的晶體結構,此結果與Tominaga [46]

除透明導電膜的應用外,ZIO薄膜在TFT元件上當半導體材料的研究文獻在 近幾年也有發表,如Choi [23]等人就利用溶膠凝膠法製作ZIO的非晶薄膜當作 半導體層,此ZIO薄膜在可見光區的穿透率可大於90%,光能隙(optical band gap) 為3.1eV;另外,利用黃光微影製程將此ZIO薄膜做成透明的TFT元件,其載子 遷移率可達7.3 cm2V -1 s -1 ,電流開關比為107,臨界電壓在2.5V,比一般非晶矽 所製成的薄膜電晶體的元件特性更佳。

圖2-9:以PLD方式成長與ZnO摻雜In

2O

3薄膜之相變化關係圖

圖2-10:以sol-gel方式成長ZnO摻雜In

2O

3薄膜之相變化關係圖

表二:ZnO摻雜In對晶格常數的變化[79]

2-5、氧化鋅薄膜的沉積方式

一般沉積氧化鋅薄膜的方式如圖2-12所示,真空製程包含radio frequ -ency (R.F.) magnetron sputtering [15~17]、ion beam sputtering[18]、pulsed laser

deposition (PLD) [19~21]、atomic layer deposition [24]等,而非真空製程則有

sol-gel [14]、chemical bath deposition [25]、hydrothermal [26]、spray pyrolysis [27] 等方式。 整體而言,在真空製程下沉積的氧化鋅薄膜在結晶品質與薄膜緻密性比非真 空製程沉積的氧化鋅薄膜佳,且真空製程下沉積的氧化鋅薄膜有較高的載子遷 移率,但真空製程的缺點在於設備成本高、薄膜大面積化較難;相對的,非真 空製程沉積的氧化鋅薄膜則不頇昂貴的真空設備,可在一般大氣環境下得到大 面積的薄膜,雖然非真空製程的薄膜缺陷較真空製程多,但薄膜整體特性表現 在顯示器產業可接受的範圍,因此仍受廠商青睞。 在非真空製程中,目前以sol-gel方法來沉積氧化鋅薄膜是較普遍的製程方 式,在sol-gel成膜過程會經過水解與縮合、凝膠化、老化、乾燥與緻密化退火 等關鍵程序,目前溶膠凝膠方式成長純氧化鋅半導體薄膜並做成TFT元件所量 測到的載子遷移率至少可達0.2 cm2V -1 s -1 [14],另外也有其他化學溶液方式可 成長氧化鋅薄膜。

2-6、化學溶液法合成ZnO奈米材料與薄膜相關製程

以化學溶液法合成ZnO奈米材料除了可利用sol-gel方式成長外,也有其他不 同於sol-gel的溶液方式成長ZnO奈米結構或製作ZnO的奈米顆粒[81~85],如 Hari[81]等人利用Zn(NO3)2·6H2O與hexamethylenetetramine (C6H12N4)混合水溶 液在ITO基板上,經3-24小時在溫度100℃左右可成長ZnO的奈米柱;另外, Vayssieres[82]等人利用methenamine與zinc nitrate在水溶液裡成長ZnO的奈米 線,可應用在鐵磁材料或壓電材料的領域,雖然有許多文獻以化學溶液法應用 在ZnO薄膜製程,但以水溶液法成長ZnO薄膜的文獻並不多,故是值得投入研 究的新領域。2-6-1、溶膠凝膠法原理

溶膠凝膠法基本上是一種無機的聚合反應,以金屬醇氧化物[M(OR)n,M: 金屬元素,OR:烷氧基]或無基金屬化合物[ML,M:金屬元素,L:陰離子] 為前驅物來源,以水為水解劑,醇類為溶劑來製備高分子無機化合物。當前驅 物遇到水會進行水解(Hydrolysis)、聚縮合(Polycondensation)反應,形成微小粒 子,通常粒徑分布在1~100nm,此時溶液狀態稱為溶膠(sol)。因為溶膠粒子粒 徑小,粒子和粒子間易受凡得瓦力和粒子電荷影響而產生電雙層效應,粒子相 互碰撞形成布朗運動,使粒子分散在溶液中不易沉降。在部分溶液蒸發後,粒 子濃度相對提高,粒子間引力增大並互相連結成二維或三維的網狀結構,即為 凝膠(gel)狀態。 溶膠凝膠法主要有(1)水解與縮合、(2)凝膠化、(3)老化、(4)乾燥與(5)緻密化退火等五個關鍵程序[48];(1)水解過程主要是把烷氧基(OR)或陰離子(L)取 代成羫基(OH),進而誘發縮合反應。

金屬醇氧化物的水解:

M(OR)n + H2O -->M(OH)(OR)n-1 + ROH 金屬鹽類的水解:

ML + nH2O -->M(OH2)n2+ + L2-

縮合反應的功能則是把含有-OH基的金屬醇氧化物與其他醇氧化物的-OH

基或-OR基反應形成架橋氧鍵(Bridging Oxygen),釋出水或醇類。

M-OH + M-OH -->M-O-M + H2O

M-OH + M-OR -->M-O-M + ROH

(M代表金屬,R為烷基-Alkyl group,n表金屬價數) (2)凝膠化: 凝膠形成的時間從幾小時到幾天都有可能,主要是前驅物的種類決定,而金 屬醇氧化物的反應性比金屬鹽類高,易發生水解與縮合反應,再加上有機溶劑 與水反應產生的ROH易蒸發,故醇氧化物溶液的膠化只需幾個小時來形成三 度空間的網狀結構。此外,凝膠後的膠體會繼續進行聚縮合反應來增加網狀結 構的緻密度。 (3)老化: 在凝膠形成後,縮合反應並不會馬上停止,故老化主要的目的是使縮合反應 更完全,使網狀結構的強度與緻密度更加完整。 (4)乾燥: 乾燥的功能在去除凝膠化網狀結構上殘留的有機溶劑。通常會以熱重分析先 了解溶膠的熱烈解行為後,再決定有效去除溶劑的乾燥溫度。 (5)緻密化熱處理:

乾燥過後的凝膠膜還需一道熱處理程序,即為緻密化熱處理,主要的目是使 凝膠膜轉換成緻密結晶化的氧化物型態。 溶膠凝膠法通常具有原料純度高、薄膜組成易控制、化學均勻性佳、易大 面積塗佈等優點,不過文獻上以溶膠凝膠法製程來製作ZnO薄膜的藥品系統, 如前所述,其溶劑與安定劑都是有揮發性的液體,甚至為有毒性的化學物質, 故若用溶膠凝膠法製作氧化鋅薄膜,整個製程其實對人體有很大的潛在危隩; 另外,以其他水溶液方式製作氧化鋅薄膜的相關研究文獻較少,因此,本實驗 希望能開發出與溶膠凝膠法有相同優點但對人體危害性較少的水溶液方式來 成長氧化鋅薄膜,看是否有機會可取代以溶膠凝膠法製作氧化鋅薄膜的製程。

2-6-2、其他化學溶液法成長氧化鋅薄膜

ZnO薄膜以非真空製程方式成長除了溶膠凝膠法較常見外,其他化學溶液法 成長ZnO薄膜的方式很多,目前並沒有較主流的實驗方式,且各有其優缺點, 以下只介紹幾種利用化學溶液法製作ZnO薄膜的製程: (1)水熱法(Hydrothermal)[26]的方式通常在高溫高壓下(600℃以上-60Kpsi以上)的壓力容器中將反應的藥劑如ZnO powder、Zn(NO3)2、H2O,NaOH等放

入容器中,反應一段時間(24-48hr)後,即可得到品質佳的ZnO薄膜甚至ZnO wafer,但其缺點就在於反應壓力過大且反應時間過久,易有潛在危隩與能源 成本過高的問題。 (2)電化學(electrodeposition) [69]法是將電極浸泡在含有氯化鋅和氯化鉀水 溶液的容器中,經適當的調整溶液PH值後,通入電壓或電流,利用氧化還原 電位的高低差,將溶液中的Zn與O在基板上沉積成ZnO薄膜,製程時間在幾分

鐘到數小時之間,薄膜品質還介於真空製程與非真空製程之間,但缺點在於薄 膜的厚度與品質易受到溶液PH值與通過電流或電壓的影響,使薄膜的特性不 如預期。 (3)其他溶液方式[70],例如以水或醇類當溶劑,在其中加入醋酸鋅或硝酸 鋅,甚至氫氧化銨、尿素或其他反應物質,在溶液配置完成後,將溶液放置在 特別的容器與基板上,經微波照射一段時間後,即可成長ZnO薄膜。 由於化學溶液法的文獻各有其優缺點,故本實驗希望能綜合上述溶膠凝膠法 與溶液法的優點,研究一種製程簡便且危隩性、成本較低的水溶液法來成長並 可摻雜其他元素在ZnO薄膜內。

2-7、旋轉塗佈模型

本實驗的溶液配置完成後,利用旋轉塗佈的方式將溶液塗在玻璃基板上,而 旋轉塗佈理論模型最早是在1987年由Bornside [49]等人發表,將旋轉塗佈過程 分成沉積(Deposition)、加速(Spin up)、等速(Spin off)與蒸發(Evaporation)等四 個階段,如圖2-13所示;在沉積的階段主要是將過剩溶液從基板中心滴下並覆 蓋整個基板,以防在進行旋鍍時,因溶液分佈不足而使薄膜不均勻,此外若溶 液中有顆粒存在時,頇先將溶液過濾,避免顆粒吸附在基板上,造成薄膜破裂。 加速階段則是利用離心力將過剩溶液從基板中心甩開,而只留可行成薄膜的 量在基板上;在等速階段時,由於此轉速會維持一段時間,故溶液會因溶液本 身的黏滯力而均勻分佈在基板上,且厚度會隨時間增加而慢慢變薄,直到不再 改變為止。蒸發的階段主要是溶劑在旋鍍的過程中會蒸發,使膜厚變薄,故蒸 發階段通常與等速階段一併發生,直到旋轉停止。一般而言,利用旋轉塗佈法製作薄膜時,決定膜厚的因素有:溶液的黏滯係數、溶液的濃度、溶液的表面 張力、基座的旋轉速度、基板的表面特性、旋轉時間等,通常厚度會隨溶液黏 滯係數越小、轉速與時間的增加而變薄,故要小心控制上述的製程參數才能得 到厚度均勻的薄膜。

圖2-13:旋轉塗佈模型圖[49]

2-8、界面活性劑簡介與作用方式

2-8-1、界面活性劑分子結構

界面活性劑(surface active reagent; surfactant)其分子結構如圖 2-14 所示, 具有一個親水性(hydrophilic)的頭部,通常是一個極性或是離子性的原子團, 以及由一條(或數條)直鏈(或分支)的碳氫長鏈所構成的疏水性(hydrophobic) 尾部[50]。

[50]

圖 2-14

2-8-2、界面活性劑分類

界面活性劑雖然種類繁多,但其尾部通常只是單純的碳氫鏈,所以一般是依 其親水性原子團的特性加以分類[50][51]。歸納起來大致可分陽離子型、陰離 子型、兩性離子型及非離子型等四種。 1.陽離子型界面活性劑(Cationic Surfactants) 此類界面活性劑溶於水中時,會解離成界面活性劑陽離子,例如:溴化十六 烷三甲基銨--CH3(CH2)15N + (CH3)3Br -2.陰離子型界面活性劑(Anionic Surfactants) 與陽離子型界面活性劑恰好相反,此類界面活性劑溶於水中時,會解離成界 面活性劑陰離子。例如:十二烷硫酸鈉(sodium dodecyl sulfate -SDS)、烷基(R)苯磺酸鈉(R-C6H4SO3 -Na+)、烷基碳酸鈉(R-CO2 -Na+)。 3.兩性離子型界面活性劑(Zwitterionic Surfactants) 此型界面活性劑兼具陽離子型和陰離子型的特性。如:十四烷銨基乙磺酸鈉 --CH3(CH2)13N+H2CH2CH2SO3-Na+ 4.非離子型界面活性劑(Nonionic Surfactants) 此類分子的親水性原子團並不解離,而是以極性官能基如羥基(-OH)、 醚 基(-O-)、亞胺基(-NH-)等和水分子產生氫鍵,故稱非離子型。如:十 二烷八乙二醇基醚--CH3(CH2)11(OCH2CH2)8OH

2-8-3、微胞與反微胞

由於界面活性劑是一種兩性分子,當水中界面活性劑濃度很低時,界面活性 劑分子會吸附在空氣和水的界面,藉著親水性的頭部和水水合,使表面張力下 降,此時在溶液中的界面活性劑分子幾乎均以單體存在,如圖八(a)所示。 但當界面活性劑濃度提高至界面吸附量飽和點時,未能吸附在界面的界面活性 劑分子,將會以數十至數百個單體的碳氫鏈相互聚集,使親水端朝外與水分子 接觸,並將疏水部分包圍以減少水分子和碳氫鏈的接觸面積,這樣子的圓球狀 聚集體稱為微胞(micelle),如圖八(b)所示。當微胞形成時,此時的界面 活性劑濃度則稱為臨界微胞濃度(critical micelle concentration, CMC)。通常, 微胞的形狀趨向球形,但其大小形狀仍會隨界面活性劑濃度、系統溫度等因素 不同而改變。如圖 2-15 所示,當微胞剛形成時是小球狀,隨著界面活性劑濃 度增加、球狀微胞的半徑會隨之增加,直到其半徑和界面活性劑之碳氫鏈完全 伸展時的分子長度約略相等為止。此後,界面活性劑濃度之增加將導致微胞的 形變,因大型球狀微胞內部產生一空洞區域,使其不可能穩定存在,並將趨使 微胞變形,成為可以穩定存在的形狀,如棍狀(rod- like)、盤狀(disk-like)、 星狀(star-like)等(見圖 2-16)。圖 2-15

35

圖 2-16

2-9、薄膜電晶體簡介

2-9-1、薄膜電晶體的發展與現況

歷史上第一個薄膜電晶體(Thin Film Transistor-TFT)是在1961年由Paul

Weimer在RCA實驗室中做出來的,是利用CdS作為通道層,金來當源極與汲極 的接觸電極[53]。不過在1970年代TFT才應用在主動式液晶顯示器上,且到1983 年顯示器才成為商品化的產品,但在1980年代有關TFT的文獻並不多,一直到 1990年代在每個畫數導入非晶矽薄膜電晶體而有較亮的LCD後,TFT的研究才 又熱絡起來。 雖然TFT的應用層面很廣,不過目前主要應用的領域還是在顯示器,目前薄 膜電晶體分為有機與無機薄膜電晶體兩大類,而silicon (Si)是目前TFT使用的 主要無機材料,主要是利用真空製程在高溫(1000℃左右)下沉積,其中多晶矽 薄膜電晶體的載子遷移率可達100cm2V-1s-1 [54],而作在可撓式基板上的非晶 矽薄膜電晶體其載子遷移率約0.45cm2 V -1 s -1 [55],不過以Si製作TFT的缺點在 於溫度較高,且真空設備昂貴。 在有機半導體材料方面,目前文獻的載子遷移率約在10-3 ~1 cm 2 V -1 s -1 之間, 其優點在於可用低成本的旋轉塗佈或噴墨方式在300℃下成長,故可應用在軟 性基板上,不過有機半導體材料的缺點為材料本身易受水氣與氧氣影響,而使 有機半導體材料壽命變短;目前大部分的有機半導體材料為p-type半導體,即 在半導體中主要的傳輸載子是正載子,目前有關n-type有機半導體材料文獻較 少,而n-type有機半導體TFT元件的載子遷移率目前可達0.1 cm2V -1 s -1 [56]。

2-9-2、薄膜電晶體操作原理

因為薄膜電晶體(TFT)為場效電晶體(FET)的一種,所以元件操作的原理與 金氧半場效電晶體(MOSFET)類似,由金屬(Metal)、氧化層(Oxide)、半導體 層(Semiconductor)堆疊而成,元件的基本參數如:通道長度L,通道寬度W、 絕緣層厚度t、絕緣層電容C、臨界電壓Vth、閘極電壓Vg、汲極電壓Vd、載子 遷移率(Mobility)μ、汲極電流Id都與MOSFET一樣,以下便利用MOSFET來說 明薄膜電晶體的運作原理。 圖2-17為一基本的n型金氧半場效電晶體的結構[63],其中金屬層在元件中 的主要功用是施加電壓,藉由電壓的改變而影響元件通道的導通與否,包含 源極、汲極與閘極。而氧化層則當做絕緣層(Insulator)來產生電容效應,聚集 載子使通道形成,另外則避免閘極金屬漏電至半導體層或汲極金屬層,使元 件失去效用;而半導體層則是提供載子的主要來源,以N-MOSFET而言,當 閘極慢慢加上正電壓時,由於絕緣層兩端會產生電容效應,所以閘極的金屬 導體會堆積一些正電荷,而在氧化物絕緣層另一邊,則會吸引等量的負電 荷,並在靠近絕緣層的P型半導體內產生空乏區,因在P型半導體內的負電荷 被其電洞中和,而此時源極與汲極之間的通道尚未導通。當閘極的正電壓持 續增加,到達一特定的臨界電壓Vth (threshold voltage)時,在氧化層與半導體 的介面會開始出現導電電子層,即所謂的反轉電子層,此時閘極再施加更多 的正電壓也不會改變空乏區的大小,只會增加電子層的電子數目,使通道成 形;然後在汲極只要施加一小偏壓,電子就會從源極經由通道流向汲極而形 成電流,此時電晶體即處在打開的狀態;反之,若將閘極正電壓關閉或減弱, 通道也因而關閉[63]。2-9-3、影響薄膜電晶體操作的特性參數

當TFT在運作時,如何判斷TFT的優劣與元件的效能,可以下列幾個特性參

數作為依據:載子遷移率μ、臨界電壓Vth、次臨界斜率(Subthreshold slope)與

開關電流比(Ion/off ratio)。另外,因為TFT的汲極電流會隨著閘極偏壓的不同與

源極、汲極之間偏壓差大小而在線性區與飽和區而有不同的表現,如圖2-18所 示,(a)點是閘極電壓尚未超過臨界電壓時,故沒有電流產生;(b)點則是閘極 電壓已超過臨界電壓,且有汲極偏壓時,故有電流產生,不過是處於線性區域 內;(c)點則是閘極電壓已超過臨界電壓,且有汲極偏壓時,故有電流產生, 不過(c)點是剛好到達飽和區的位置,也就是源極與汲極之間的偏壓再加大也 不會改變所得電流的值;(d)點則是閘極電壓已超過臨界電壓,且有汲極偏壓 的飽和區電流;而線性區與飽和區所對應的電流公式[63]如下所示: 其中式2.1與式2.2分別是在線性區與飽和區時汲極電流(ID)所表現的情形,μ 為載子遷移率、臨界電壓Vth,W、L分別為通道的寬度與長度,Ci為單位面積 絕緣層的電容值,而VG是閘極電壓;當在飽和區時,可利用(ID,sat)1/2對VG做圖, 並做線性回歸,而利用此回歸線的斜率可推算出載子遷移率μ,且回歸線與X 軸的截距即可決定Vth。 當閘極電壓小於臨界電壓時(VG<Vth),且半導體表面只有弱反轉時,所對應 的汲極電流稱為次臨界電流(Subthreshold current),如果將ID取對數後對VG作 (式 2.1) (式 2.2)

圖,可在次臨界區得到一線性關係,再將其取倒數可以得到次臨界斜率 (Subthreshold slope, SS),其代表的意義為閘極對通道的控制能力,如果SS越小 表示閘極對通道的控制能力越好。另外,Ion/Ioff的比值則為薄膜電晶體在實際 應用時一項重要的參數,通常以ID-VG圖上最大的汲極電流定義為開電流,而 最低的汲極電流為關電流;一般開電流要達10-8安培以上才算將元件打開,而 在TFT-LCD的應用上,為了使液晶顯示器有較好的表現,通常電流開關比 (Ion/Ioff)至少要106次方以上才符合要求。

圖2-18:薄膜電晶體汲極電流表現圖[63]

2-9-4、透明薄膜電晶體的發展與現況

薄膜電晶體除了Si與有機薄膜電晶體外,近年來透明薄膜電晶體的發展也格 外受人矚目;Hoffman等人在2003年發表第一個全透明的薄膜電晶體

(Transparent Thin Film Transistor-TTFT) [18],此TTFT是利用離子束濺鍍的透明

ZnO當半導體層,用透明的銦錫氧化物(Indium Tin Oxide -ITO)當源極、汲極與 閘極的電極,而以透明的氧化鈦與氧化鋁來當絕緣層,而完成全透明的TFT。 且此元件的載子遷移率(mobility)為2.5cm2 V-1 s-1,臨界電壓約10V,不過製程溫 度最高到700℃。 自從第一個全透明薄膜電晶體誕生後,不論是ZnO TFT或TTFT,研究文獻 如雨後春筍般的發表[14~19],如表四所示,研究方向包含在室溫條件、室溫 與常壓下、較低的溫度或摻雜其他元素來提高ZnO TFT的載子遷移率。除了 ZnO TFT之外,錫化物(Tin oxide)透明薄膜電晶體亦有相關文獻發表[57],而此

元件的載子遷移率約為2cm2V-1s-1,臨界電壓約10V。

此外,含有(n-1)d10ns0(n≧4)電子組態陽離子的非晶態氧化物,近年來有很多

應用在高效能透明薄膜電晶體相關文獻發表[58~62],這些半導體的導電帶是 由對稱性的S軌域所組成,有文獻[60]指出這些非晶態氧化物材料並沒有晶界 存在,故載子遷移率會比原本多晶狀態下更高,如非晶態的Zinc Tin Oxide (ZTO)與Zinc Indium Oxide (ZIO)透明薄膜電晶體[60 ~61],各別的載子遷移率

為20~50 cm2V-1s-1與45~55 cm2V-1s-1,高於各別在結晶狀態下的載子遷移率;透

明薄膜電晶體的優點除了有較高的載子遷移率與穩定性外,若應用在顯示器 上,可提高顯示器的開口率,使顯示器的亮度提高。

雖然透明薄膜電晶體優點很多,但目前仍有些問題是必頇克服的,如(1)一 些透明非晶態氧化物半導體的蝕刻跟傳統Si-TFT不同,需要額外開發新的蝕刻

液;(2)大多數的透明薄膜電晶體中會摻雜In元素,而In元素目前原料有開始短 缺的情形,若沒有可其他替代的元素,未來透明TFT的成本必定會升高;(3) 一些透明薄膜電晶體經過真空製程或光照射後,其元件特性會受影響而產生飄 移,甚至無法回復原本的特性。

表四:不同方式製作的氧化鋅薄膜電晶體與其特性

[14] [15] [16] [17]表四:不同方式製作的氧化鋅薄膜電晶體與其特性--續一

表四:不同方式製作的氧化鋅薄膜電晶體與其特性--續二

[18] [19] [20] [21] [22] [23]2-9-5、薄膜電晶體的製作流程

一般TFT的製作流程如圖2-19所示,首先,選擇適當的玻璃基板後,將其送 入清洗設備清洗,清洗的目的在於利用不同的清洗方法來去除玻璃基板上的金 屬雜質、有機物與微塵;當玻璃基板清洗完後,乾淨的玻璃會送入薄膜設備成 長所要的薄膜,通常包含金屬薄膜、介電薄膜、半導體薄膜與透明導電薄膜等, 要沉積何種材料與厚度則依每道製程不同而改變,例如TFT製程中的金屬閘極 或透明導電膜的製程通常以濺鍍方式成長100nm左右的厚度;而要成長品質良 好的薄膜,則必頇考慮薄膜成長的速率、薄膜的均勻性、薄膜的致密性與沉積 設備腔體的潔淨度。 當薄膜沉積完成後,接下來便要定義元件在不同薄膜所需圖形。而第一個步 驟就是在薄膜上塗佈一層具感光性的光阻,經過約90℃的軟烤去除大部分溶劑 後,經過特定波長的曝光機曝光,然後將曝光後的詴片放入顯影液中進行顯影 的程序,該層薄膜要定義的圖形便會在上層的光阻層顯現出來,如圖2-20所 示,不過光阻因材料成分不同而有正、負光阻的區別,正光阻被光照到的地方 會被顯影液去除;負光阻被光照到的地方則不會被顯影液去除[63]。上述黃光 微影製程的重點在於不同元件因解析度不同,所以選擇的光阻型態、轉速與軟 考溫度條件,曝光時間與顯影的時間與溫度也就不同。在光阻圖形定義完之 後,最後的製程便是蝕刻製程;蝕刻的目的就是把顯影之後沒覆蓋光阻的區域 利用乾蝕刻或溼蝕刻製程將光阻下層材料蝕刻乾淨,再利用去光阻液或灰化設 備將光阻去除,所需不同層的元件圖形就被定義出來,然後反覆上述從清洗到 去光阻的製程,一個完整的TFT元件就大功告成。2-9-6、氧化鋅薄膜電晶體的製作流程

在ZnO TFT元件的製作流程上,與一般的黃光製程一樣,從閘極、絕緣層、 半導體層到源極與汲極,每一層都必頇經過上光阻、曝光、顯影與蝕刻等步驟 來定義每層圖形,由文獻中[14~23]可知一般與ZnO半導體搭配的閘極金屬有 Au、In、MoW、ITO與Ta等導電材料,並以真空製程沉積薄膜,由於閘極金 屬並未接觸半導體層,所以只要導電良好的金屬或導電材料都可以使用;而源 極與汲極的導電材料也是利用真空製程來沉積薄膜,包含ITO、ZnO:Ga、 Ti/Au、Al與ZnO:In等,目的是為了要讓ZnO與源極、汲極之間有良好的界面,形成歐姆接觸(ohmic contac -t),而非蕭基接觸(schottky contact),避免影響元件 電性,目前與ZnO為ohmic contact的金屬或導電材料如表五所示[89],而與ZnO 為schottky con -tact的金屬或導電材料如表六所示[89];在絕緣層的選擇上則包

含SiO2、Al2O3:TiO2、SiNx與SiO2/SiNx等,也是利用真空製程來沉積薄膜,目

的除了預防TFT元件漏電外,也希望藉由高的介電係數能吸引更多的載子或與 ZnO有較好的接觸界面。

因此,本實驗的TFT元件製作流程將仿效文獻所提,閘極利用導電良好的

MoW當電極材料,由高介電係數(~7)的SiNx當絕緣層材料,因為其漏電流的表

現較SiO2好,而源極與汲極則是利用與ZnO為ohmic contact 的ITO當導電材

料,並以黃光微影製程將各層的圖形定義出來,再搭配本實驗所製作的ZnO半 導體薄膜,即可完成本實驗相關ZnO TFT,並分析TFT元件電性,來了解本實 驗的TFT元件與文獻的差異性。

第三章、水溶液法製備ZnO薄膜

以溶液法製作ZnO薄膜的方法目前是以sol-gel的方式為主,但因sol-gel製程 常用的溶劑與安定劑為有揮發性的液體或化學物質,在環保署的認定可能對人 體或環境造成危害,再加上以水溶液法成長ZnO薄膜的文獻並不多,故本實驗 希望能研究一種有機會取代sol-gel溶劑與安定劑的水溶液方式來成長ZnO薄 膜,以下便是本實驗的實驗流程與分析結果。3-1、實驗流程與步驟

本實驗的實驗流程如圖3-2所示,首先將醋酸鋅Zn(CH3COO)2〃2H2O (Ardrich,99.9%)溶在去離子水中,然後在此水溶液中加入適量的非離子型界面 活性劑,均勻混合後即可得到透明澄清液,然後取適量旋轉塗佈在玻璃基板 上,在pre-baking與適當溫度退火後,可得到透明且連續的氧化鋅薄膜。 詳細實驗步驟如下:首先,在50ml去離子水中加入適量的醋酸鋅 Zn(CH3COO)2·2H2O (Aldrich,99.999%),使其形成0.5M的氧化鋅有機金屬鹽水 溶液,其溶解的化學方程式如下所示:Zn(CH3COO)2·2H2O (aq) => Zn2+ + 2CH3COO- + 2H2O Zn2+ + 6H2O Zn(OH2)6 2+ CH3COO + H2O CH3COOH + OH -待醋酸鋅完全溶解後,在此金屬鹽水溶液中加入0.1ml的非離子型複合界面活 性劑(polyethylene glycol trimethylnonyl ether-CnH2n+1O(CH2CH2O)nH, 97%),在 磁石均勻攪拌混合5分鐘後即可得到透明澄清的氧化鋅水溶液,如圖3-1所示,

基板上,在溫度80C的hot plate上pre-baking 10min後,經高溫爐在300~500C 的溫度下通入空氣退火1小時,即可得到透明且連續的氧化鋅薄膜;而本實驗 氧化鋅薄膜的特性也利用X-ray diffraction (XRD)來分析氧化鋅薄膜晶相,原子 力顯微鏡--atomic force microscopy (AFM)、掃描式電子顯微鏡--scanning electron microscopy (SEM)來觀察氧化鋅薄膜表面形態,利用四點探針方式來

量測薄膜電阻係數,紫外光—可見光吸收光譜分析(UV-visible spectrum

analysis)來分析薄膜穿透率等,希望了解本實驗方式成長ZnO薄膜的相關特性。

圖 3-2:ZnO 薄膜製作流程圖

Zn(CH3COO)2·2H2O

50ml Deionized Water

Non-ionic surfactant

ZnO thin film

Mixing and Stirring for 5min

Spin Coating

Pre-baking

Annealing in Air

Clear ZnO Metal Salt Aqueous Solution

UV-Visible analysis XRD

SEM AFM

I-V Curve Analysis TGA

3-2、實驗分析

本實驗主要分析包括X-ray diffraction (XRD)、原子力顯微鏡--atomic force microscopy (AFM)、掃描式電子顯微鏡--scanning electron micros -copy

(SEM)、四點探針方式和穿透式電子顯微鏡--tunneling electron microscopy

(TEM)等儀器做詳細的分析。

3-2-1、X光繞射儀(XRD)

XRD是一種經常使用的晶體結構鑑定技術,詴片製作簡單,且為非破壞性 分析。一般XRD所使用之X光來源分為兩種:1.電子加速而產生之光子;2.帶 有高能量的電子撞擊靶材,因能量轉移而放出的X光;後者所產生的X光有可 分為特徵X光及連續X光。 特徵X光的來源為高能量電子撞擊靶材,入射電子將靶材原子的內層軌域電 子激發,隨之外層軌域電子填入內層,而電子在兩個軌域間躍遷之能量以X光 的形式放出,因不同原子、不同軌域組合所放出能量皆不同,故稱為特徵X光。 連續X光來源為電子進入靶材後,電子速度驟降所釋放出能量,因不涉及能階 轉換,為連續X光光譜,本實驗即利用Cu Kα λ = 1.54 Å波長X光來分析詴片。 XRD分析原理如圖3-3,使用一特定波長X光照射詴片,詴片中某些晶體之結 晶面與入射光夾θ角(Bragg’s angle),而此角度符合布拉格繞射條件,也就是當 2dhklsinθ = nλ時,入射光會被此結晶面所繞射。被晶面所繞射之X光會形成中 心角不同之圓錐狀,若將計數器沿詴片中心旋轉時,X光之強度會以2θ之函數 記錄起來,將2θ值帶入布拉格繞射公式即可求出繞射晶面的面間距,最後比對 晶體資料可鑑定待測物的晶體結構[64]。3-2-2、原子力顯微鏡(AFM)

AFM是屬於掃瞄式探針顯微鏡(Scanning Probe Microscopy SPM)的一種, 指具有『掃描機制與動作』及『微細探針機制』的顯微技術,藉由如原子力、 磁力、近場電磁波、穿隧電流等微小的探針與詴片表面交互作用之訊號,來獲 得詴片表面訊息。AFM主要原理係藉由針尖與詴片間的原子作用力,使懸臂 樑產生微細位移,以測得表面結構形狀,能在真空、氣體或液體環境中操作。 AFM儀器構造包括探針、偏移量偵測器、掃描器、迴饋電路及電腦控制系統 五大部分,而操作模式可分三類: 1.接觸式:此操作模式在探針與詴片間的作用力為原子排斥力,由於排斥力 對距離非常敏感,故容易獲得原子影像,不過當探針與詴片非常接近時,檢測 有可能對詴片表面造成傷害。 2.非接觸式:此模式主要利用探針與詴片間的凡得瓦力,由於凡得瓦力對距 離較不敏感,一般環境下其解析度較接觸式及敲擊式差,但可解決對詴片表面 傷害的問題,且在之真空環境下亦可達原子級解析度。 3.敲擊式:由非接觸式改良而來,將探針與詴片距離加近,增大振幅,使探 針在振盪至波谷時接觸樣品,由於樣品的表面高低起伏,使得振幅改變,再利 用類似非接觸式的迴饋控制方式,便能取得高度影像[64]。

3-2-3、掃描式電子顯微鏡(SEM)

掃描式電子顯微鏡主要工作原理為電子槍外加0.5~30 kV的加速電壓使電子 槍產生電子束,經過電磁透鏡所組成的電子光學系統,使電子束聚焦成一點後 照射在詴片上,主要目的在觀察詴片表面型貌。當電子束與詴片表面作用後會 激發出來各種訊號,包括二次電子、歐傑電子、穿透電子、繞射電子、背向散 射電子、非彈性碰撞電子,特徵X光、螢光等。 一般掃描式電子顯微鏡所偵測的訊號為二次電子與背向散射電子,由於二次 電子微弱鍵結電子,因此只有在距離詴片表面50~500 Å 的範圍內的二次電子才 有機會逃出表面而被偵測到,此外,二次電子的數量會受到材料表面起伏影 響,這些電子經偵測器偵測後會將訊號放大處理,由螢幕輸出影像,因此透過 二次電子影像(Secondary Electron Image,SEI)可觀察到詴片表面的表面型 態[64]。3-2-4、四點探針電性量測

四點探針(4-point probe)是常用來量測薄片電阻的工具,只要在其中兩個探針 間加上固定之電流,並同時量測另外兩個探針間之電壓差值,如圖3-4所示, 就可以計算出片電阻(sheet resistance)。一般探針的間隔S1 = S2 = S3 = 1 mm, 假設薄膜面積無限大之狀況下,若電流I加在P1與P4之間,則片電阻Rs = 4.53 V/I,此處的V為P2與P3之間的電壓;若電流加在P1與P3 之間,則片電阻Rs = 5.75 V/I,V為P2與P4之間的電壓。通常都會進行四次量測,依程式依序進行 上述兩種量測組態,並改變每一種組態的電流方向來減少邊緣效應以得到更準 確之數值。片電阻是傳導性材料之重要特性之一,通常會受到晶粒尺寸、薄膜 厚度、合金比例與雜質濃度等因素影響。 片電阻為一定義之參數,一條導線之電阻可以表示成: R = ρ(L/A) 其中R代表電阻,ρ表導體之電阻係數,L為導線之長度,而A為該導線之截面 積;若導線為一長方形之導線,寬度為W,厚度為t,長度為L,則電線的電阻 可寫成: R = (ρL)/(Wt) 若為長寬相等的正方形薄片導線,即L=W,則上列之等式可改寫成: R = ρ/ t 其中電阻率ρ主要由摻雜物的濃度來決定,而厚度t主要由摻雜物的接面深度來 決定,可由已知的離子能量、離子的種類和基片的材料就能估計接面的深度, 因此量測片電阻可以獲得有摻雜物濃度之資料[64]。3-3、氧化鋅水溶液熱重分析--Thermogravimetry

analysis (TGA)

本氧化鋅水溶液的TGA分析以10C/min的升溫速率在空氣下進行分析,分析 結果如圖3-5所示,在100˚C~270˚C此階段的重量損失是因為水分的蒸發與醋酸 鋅的醋酸鍵裂解揮發造成,與文獻[86~ 87]有類似的結果;而280˚C~375˚C此階 段的重量損失則為剩餘醋酸鍵的裂解揮發與界面活性劑的裂解揮發所造成,一 直到400˚C後整體重量才不在改變而維持在21.83%,由此資料可了解本實驗 ZnO溶液的裂解情形,而決定所需要的退火溫度。圖 3-5:ZnO 水溶液材料的 TGA 圖

3-4、薄膜表面形貌觀察與電阻率分析

本氧化鋅薄膜經300~500C的退火後,經SEM分析後,其薄膜的表面形貌如 圖3-6~3-11所示;由資料可看出本ZnO薄膜在不同溫度的退火後皆為一層連續 的結晶薄膜,其厚度約100~130 nm,而晶粒的大小由後面XRD分析與Scherrer equation可計算得知,算式如下所示: L = kλ / βcosθ 其中L是晶粒大小,k是常數約0.9,β為以弳度單位的繞射峰寬度,θ是繞射峰2θ 一半的角度;在計算之後,從300~500C的晶粒大小依序約21 nm、35nm與 57nm,但在300℃的薄膜會出現波浪皺摺,推測是退火溫度不夠造成仍有部分 溶劑未完全去除,使薄膜溫度不均,熱應力不同造成薄膜的收縮;而400℃的 薄膜仍有些微的波浪皺摺,應該也是上述原因造成;由500℃的資料可看出ZnO 薄膜波浪皺摺已經不見,可驗證波浪皺摺與退火的溫度有關係,因此後續其他 的實驗、分析與TFT元件製作,以500℃的退火溫度的ZnO薄膜為主,來減少 影響分析與元件特性的因素。 此外,ZnO薄膜經過300~500℃的退火後,發現整體的緻密性並不是很好, 缺陷很多;以四點探針的方式來量測ZnO薄膜的電阻係數,從300、400、500C 其值分別為9.28x107Ω-cm、3.14x106Ω-cm、5.6x105Ω-cm,雖然電阻係數隨溫 度增加有降低的趨勢,不過電阻係數還是很高,可能是因為結構較鬆散所造成 的。圖 3-6:ZnO 薄膜經 300

C

退火後的表面型態圖--Tilt View

圖 3-7:ZnO 薄膜經 300

C

退火後的表面型態圖--Cross-section

View

圖 3-8:ZnO 薄膜經 400

C

退火後的表面型態圖--Tilt View

圖 3-9:ZnO 薄膜經 400

C

退火後的表面型態圖--Cross-section

View

圖 3-10:ZnO 薄膜經 500

C 退火後的

表面型態

圖--Tilt View

圖 3-11:ZnO 薄膜經 500

C

退火後的表面型態圖

--Cross-section View

3-5、薄膜晶體結構分析

圖3-12為ZnO薄膜在300~500C退火後利用XRD(PANalytical X'Pert Pro–

MRD) Cu Kα1(1.5406Å )的波長以Scan step size=0.02量測晶相所得到的結果,

經比對JCPDS powder file (附錄一)後,可看出由本實驗的ZnO溶液旋轉塗佈在

玻璃基板上,經300~500C退火後,確實可得到ZnO的結晶薄膜。不過本ZnO 薄膜並沒有特定的優選方向,推測是因為用非晶態的玻璃基板,造成ZnO在基 板上較不易在特定方向結晶,而且測得的結晶訊號也較弱;另外由Bragg’s Law 與ZnO晶體結構晶格常數算式可計算ZnO的晶格常數,如下所示:

![圖 3-4:四點探針量測原理圖[64]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8564775.188598/71.918.132.771.246.671/圖34四點探針量測原理圖64.webp)