國 立 交 通 大 學

管理學院 (工業工程與管理學程) 碩士班

碩 士 論 文

應用田口方法改善接觸式三次元測量儀量測品質

Application of Taguchi Methods to Improve the Performance of Coordinate Measuring Machine

研 究 生:林 雲 德

指導教授:蘇 朝 墩 教授

洪 瑞 雲 教授

應用田口方法改善接觸式三次元測量儀量測品質

Application of Taguchi Methods to Improve the Performance of Coordinate Measuring Machine

研 究 生:林雲德 Student:Yun-Te Lin

指導教授:蘇朝墩 Advisor:Dr. Chao-Ton Su 洪瑞雲 Advisor:Dr. Ruey-Yun Horng

國 立 交 通 大 學

管理學院(工業工程與管理學程)碩士班 碩 士 論 文

A Thesis

Submitted to Department of Industrial Engineering and Management College of Management

National Chiao Tung University in partial Fulfillment of the Requirements

for the Degree of Master

in

Industrial Engineering July 2008

摘 要 21 世紀,企業已邁入國際化、全球化的時代,要維持產品的競爭力, 必須不斷的提升製造技術與產品品質。機械製造業在台灣產業中佔極重要 之地位,例如:工具機之輸出排名世界前十大。然而,科技進展快速,各 種工業產品的精度要求更大幅度提高,產品之精度要求已達到微米(um) 及奈米(nm)的程度。為了測量這些高精密零件,相對地也發展出高精度 的精密量具,用以測量精密加工的零件。因此產品品質的好壞,除取決於 生產設備、原料、管理制度外,更要有好的量測設備且充分發揮其功能, 才能精準的量測出正確形狀及尺寸,以提升及確保產品品質。因此,量測 必須兼顧「準確、迅速、穩定、可靠」的目標。 本論文為運用田口方法探討參數水準之選擇,以改善接觸式三次元測 量儀的量測品質。首先透過與專業量測技術工程師進行腦力激盪與要因分 析,尋找出主要的影響因子,再利用田口的參數設計方法,進行實驗規劃、 執行實驗、資料收集與分析,最後決定最佳且穩健之因子水準組合;接著 再透過「確認實驗」,進行實驗結論之再現性確認。經由個案分析,本研究 獲得了較佳之參數水準組合,成功有效提升三次元測量儀量測準確度,對 提升產品量測品質助益匪淺。 關鍵詞:田口方法、動態特性法、三次元測量儀、座標測量儀、CMM

ABSTRACT

In the 21st century, the companies have already marched toward the internationalization and globalization. In order to maintain the competitiveness of the products, the manufacturing technology and the quality of the product must be constantly upgraded. The mechanical manufacturing industry has very important status in the Taiwan;for example, the ranking for exporting the tool machines has listed top ten of the world. However, the technology progresses rapidly, the accuracy of the products has increased to micrometer and nanometer. Following on the high precision products, the more precision measuring

instruments are developed to measure the products. In addition, the quality of products, beside the manufacturing equipments, materials, and management system, it more relies on the suitable measuring instruments to inspect the product’s feature. and dimension Therefore, the measurement shall be reaching the goal of accuracy, speed, stability and reliability.

In this research, Taguchi’s dynamic method was applied to find the optimal condition to improve the measuring quality of the Coordinate Measuring

Machine. Brainstorming with professional engineers to find out the main

influenced factors, Taguchi parameter design approach was subsequently used to decide optimum and robust factor combination via conducting an experiment;, then weget the best and robust factor level combination through the

confirmation experiments. Based on the case study, this research obtains a better the parameter levelcombination, and efficiently upgrades the accuracy of the CMM measurement.

誌 謝 本論文得以順利完成,首先要感謝指導教授蘇朝墩博士。在論文研究、 撰寫期間,老師在教務繁忙、時間緊湊之際,還不辭辛勞的給予本人鼓勵、 協助與細心指導,於此致上由衷的感謝。 論文口試期間,承蒙洪瑞雲博士與蔡志弘博士對於本論文的指正與建 議,使本論文更臻務實與周延,於此深表謝意。 老師們在課堂認真、賣力的傳授與指導學業,期望每位學子在學校裡 學習到更多更深的知識、理論,在畢業離開校園後,進入社會或職場能夠 發揮「學以致用」的功效,亦即將理論與實務相結合。在工作職場經歷十 多寒暑後,有機會進入交通大學工業工程與管理研究所就讀,進一步吸收 更多元化、新穎、精譬的知識與理論領域,並能與過去在職場上累積的經 驗互相驗證,更能深切領悟、理解個中涵義,得以相輔相成,進而促使個 人不論在學術知識或工作領域上獲益良多。 最後,僅將本論文獻給賢內助丁吉,感謝這些年來無怨無悔的悉心照 顧家人及對我的全力支持與鼓勵,使我能毫無後顧之憂、全心全力地順利 完成學業,並感謝工作上的好伙伴俊坤、坤銘等提供三次元量測技術方面 的指導、協助與建議,於此致上最高謝意,最後更祝福所有關愛我及我所 關心的人。

目 錄 頁次 中文摘要……… i 英文摘要……… ii 誌謝……… iii 目錄……… iv 表目錄……… vi 圖目錄……… vii 第一章 緒論……… 1 1.1 研究背景與動機……… 1 1.2 研究目的……… 2 1.3 論文架構……… 2 第二章 三次元測量儀介紹……… 3 2.1 「量測」概述……… 3 2.2 三次元測量儀簡介……… 4 2.2.1 三次元測量儀之定義及發展沿革……… 4 2.2.2 三次元測量儀之基本構造……… 5 2.2.3 三次元測量儀之量測原理……… 7 2.2.4 三次元測量儀之優點……… 8 2.3 三次元測量儀種類………10 2.4 接觸式 CNC 三次元測量儀操作參數………14 2.5 接觸式三次元測量儀之操作程序……… 17 第三章 田口方法……… 20 3.1 田口方法簡介……… 20 3.2 田口的品質損失函數……… 21 3.3 靜態特性方法……… 24 3.3.1 影響品質績效的參數種類……… 24 3.3.2 田口式品質工程三階段……… 25 3.3.3 SN 比與田口兩階段最佳化程序………27 3.4 動態特性法……… 29 3.5 田口方法與傳統實驗設計的比較……… 31 第四章 案例研究……… 33 4.1 案例背景介紹……… 33

4.3 實驗流程及步驟……… 35 4.4 實驗規劃……… 39 4.4.1 選擇品質特性/回應值及 SN 比……… 39 4.4.2 選定信號因子/雜音因子/控制因子及其水準………39 4.5 執行實驗……… 46 4.6 資料分析……… 47 4.7 確認實驗……… 54 第五章 結論……… 59 5.1 結論………59 5.2 未來研究方向與建議………60 參考文獻………61

表目錄 頁次 表 2.1 接觸速率對測量的影響………15 表 2.2 預碰距離對測量的影響………16 表 3.1 SN 比基本型態之計算式及調整因子關係……… 29 表 3.2 田口方法與傳統實驗設計法的比較………32 表 4.1 信號因子水準與標準塊規真值對照………40 表 4.2 雜音因子及水準………41 表 4.3 實驗的控制因子與水準………44 表 4.4 L18 直交表和因子配置……… 45 表 4.5 實驗量測值………46 表 4.6 各組實驗 SN 比及β值……… 49 表 4.7 各因子水準的 SN 比及其效果……… 50 表 4.8 各因子水準的β值及其效………50 表 4.9 SN 比之變異數分析表……… 52 表 4.10 β之變異數分析表………53 表 4.11 最佳設定參數(A2BB1C2D1E3F2)確認實驗數據及SN比……… 56 表 4.12 最佳設定參數(A2BB1C2D1E3F2)真值誤差量(取絕對值)數據…56 表 4.13 原始設定參數(A2BB3C3D2E1F3)實驗數據及SN比……… 57 表 4.14 原始設定參數(A2BB3C3D2E1F3)真值誤差量(取絕對值)數據…57 表 4.15 量測準確度改善效果比較………58

圖目錄 頁次 圖 2.1 接觸式三次元測量儀本體結構……… 6 圖 2.2 接觸式三次元測量儀測頭機構……… 7 圖 2.3 CNC 三次元測量儀系統迴路結構 ……… 9 圖 2.4 觸發式觸針內部結構及作用原理……… 9 圖 2.5 不同結構型式之三次元測量儀……… 13 圖 2.6 三次元控制參數功能示意圖……… 17 圖 2.7 三次元測量機之操作程序……… 19 圖 3.1 傳統品質損失觀念……… 22 圖 3.2 田口品質損失觀念……… 22 圖 3.3 零點比例式的理想關係……… 30 圖 3.4 參考點比例式的理想關係……… 30 圖 4.1 接觸式三次元測量儀……… 34 圖 4.2 動態特性的參數設計流程圖……… 36 圖 4.3 量測準確度之特性要因分析圖……… 42 圖 4.4 各因子水準的 SN 比效果圖………50 圖 4.5 各因子水準的β值效果圖……… 51

第一章 緒論 1.1 研究背景與動機 歷經 18 世紀工業大革命的洗禮後,傳統的人工生產方式已轉變為機械 化大量生產模式;到了 20 世紀,更因資訊工業的蓬勃發展,生產模式演進 為電腦化自動控制生產,所製造出的產品品質水準更是越來越精良與複 雜、多樣化。當今 21 世紀的科技進展,更一日千里,對產品精度要求也不 斷提高,已到達微米(um)及奈米(nm)的程度。精密機械製造業爲滿足 客戶需求,必須使用高精度之機器設備來製造出高品質產品,而為了確認 這些精密零件是否符合設計的品質需求,相對地發展出高精度的精密量測 儀器,用以測量精密加工的零件。

三次元測量儀 (Coordinated Measuring Machine;CMM)是目前精密機 械製造產業不可或缺且廣泛被使用的量測設備之ㄧ;它具備有操作簡單容 易、解析度高、功能強大、運算快速及可大量重複量測之優勢。因此,量 測結果的準確可靠性,將成為產品品質的守護神,並且影響企業生存的競 爭力與公司商譽。如何有效提升產品的量測品質,以達到「準確、迅速、 穩定、可靠」的目標,實是當務之急。 1.2 研究目的 在精密機械製造產業領域,生產製造出來的產品,必須透過精準的量

測來檢驗其外型尺寸與幾何形狀,以確定是否符合設計規格或客戶需求, 也因此,目前整個三次元測量儀的量測過程中,量測的準確度變成了關鍵 性的指標。本研究運用田口方法中之動態特性法,將影響接觸式三次元測 量儀量測品質之相關因子進行過濾、實驗分析,並決定出最佳參數水準組 合,以有效提升接觸式三次元測量儀在量測品質之績效。 1.3 研究架構 本論文的架構,共分為五章。第一章為緒論,概述本論文的研究背景 與動機、目的及論文架構。第二章是針對三次元測量儀之原理及控制參數 進行介紹。第三章對田口方法作一概述,並闡述田口方法的實施步驟與其 相關應用範疇。第四章是案例研究與說明,以新竹科學園區某精密機械製 造公司為案例,闡述本研究運用田口方法於接觸式三次元測量儀,對量測 品質改善上所使用之方法選定與實驗的流程規劃與執行,以及確認實驗 等。第五章為本研究之總結,針對個案公司的實際執行成效,做為本研究 的佐證依據,並提出未來可能的研究方向與應用。

第二章 三次元測量儀介紹 2.1 「量測」概述 「量測」是指透過應用工具或儀器去獲知被測物的物理量的過程;「精 密量測」則泛指精確測量被測物之相關長度、角度、幾何形狀及表面狀況 等物理量,而其所使用的量具或儀器則稱之為「精密量具」。在機械製造產 業裡,精密量具依據度量工具之功能大致分為五種:(1)長度量測:加工 零件直線距離的測量,如各部位的尺寸、相對位置;(2)角度量測:加工 零件角度之測量;(3)表面量測:加工零件表面狀況的測定,如表面粗度; (4)特定量測:專門設計來測量某機件之量具,如螺紋分厘卡;(5)多功 能量測:多種目的而設計的專用量測。若以測量空間座標維數可分為三種: 即(1)一次元量具:如測微器、游標尺;(2)二次元量具:如工具顯微鏡、 光學投影機;(3)三次元量具:具有可同時作空間三維方向之長度測量, 如三次元測量儀。 在量測的領域,量測工具與量測儀器各式各樣、五花八門,不勝枚舉, 每一種量測工具或儀器都有其應用上的優缺點。然而,量測的唯一目標是 要達到「精且準」的目的,因此每一種儀器所量測出來的數據是否都值得 可靠、信賴,則是量測工程人員所必須關心的,其中基本的關鍵原則將影 響量測數據的可信度,關鍵原則有:(1)量測長度的標準訂定,(2)擷取 實際長度方式,(3)實際長度與標準長度進行比對方式,(4)不確定度計

算,(5)依據規範,訂定符合實際的量測理論,並依此發展出實際的量測 手法。因此若能依據上述原則,發展出實際量測手法、技術,才能有效的 提供最穩定可靠的數據。 目前世界公制的長度基本單位是「公尺」,其最大的單位是公里,最小 的單位是公厘。第 11 屆國際度量衡會議通過採用氪(Kr)86 的橘紅色光在 真空中的光波長為長度標準,1 公尺(m)=1650763.73(氪 Kr),此為當 今國際中所使用的長度標準。在量具中以公厘為單位或更小者,例如在機 械製造業,常稱「一條」者,即為 0.01mm,是精密製造的基本單位,而 1 微米(micron;u)即為 0.001mm,為精密量測的基本單位。 2.2 三次元測量儀簡介 2.2.1 三次元測量儀之定義及發展沿革 若一測量儀器能在空間三個相互垂直的導軌上移動,同時測量三度空 間中的尺寸(空間座標值),並且在空間範圍內能夠表現幾何形狀、長度及 圓周度量等量測能力的儀器,稱為「三次元測量儀」、「座標測量儀」或者 「三次元量床」。 1940 年英國 Coventry 量規製造公司首先推出以肉眼來讀標準尺及顯微 鏡的比較量測方式之三次元量長機。1950-60 間,英國 Ferranti 公司製造 出三次元量測機,但能用肉眼判讀,需用熟練的技術人員操作方能完成。

1971 年英國 Rolls.Royce 公司推出全方位接觸式之探針,而逐漸發展為數 位式三次元座標量測機,結合數控床台及其它量測方式,以至今日三次元 量測系統。 應用三次元測量儀,除了能提高測量效率與測量精準度外,對於複雜 的幾何形狀工件,使用三次元測量儀的效果更為理想。因此,精密機件的 檢驗工作上,三次元測量儀扮演著重要的角色,它是精密測量中,最快速 與準確的自動化測量儀器。 2.2.2 三次元測量儀之基本構造 三次元測量儀主要由本體結構、測頭機構和數據處理器三大部份組成。 1. 本體結構(如圖 2.1 所示): (1)軸向導引機構:由空氣軸承(或滾珠、滾子軸承)及導軌組成, 主要功能在承受荷載與引導測頭機構 X,Y,Z 軸方向之位移,以 確保軸向運動時維持量測精準度。 (2)量測系統:利用莫瑞(Moire)條紋編碼器或線性編碼器(線 性光學尺),讀取測頭機構在 X,Y,Z 軸三方向之空間位移量,並 轉換成電子訊號後傳至數據處理系統。 (3)進給機構:應用於 CNC 或馬達驅動式之三次元測量儀,構成型 式有三種:齒輪機構與齒條、無牙螺桿機構及磨擦輪機構,主 要功能是驅動測頭機構作 X,Y,Z 軸方向之位移動作。

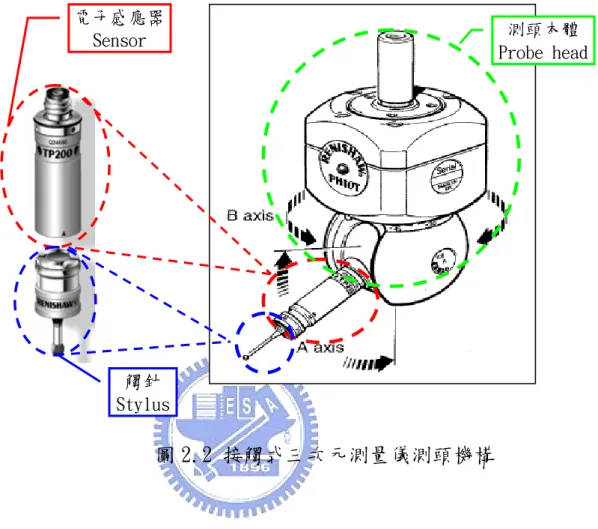

(4)工作平台:一般為花崗石材質之平面,作承載及固定被測工件。 2. 數據處理機構:包括電腦硬體與測量軟體,功能為參數控制、儀器 操作的人機介面與量測數據的運算處理,及測量結果的呈現。 3. 測頭機構:測頭機構是三次元測量儀的核心所在,主要功能為偵測 被測工件表面對應位置,並同時產生電子訊號輸送至控制器及電 腦。可分為(1)接觸式測頭機構由測頭本體(Probe head)、電子感 應器(Sensor)、觸針(Stylus)所組成,它可作兩個軸向的旋轉以 因應幾何形狀複雜之被測工件測量:A 軸:0 度~105 度;B:軸+/-180 度,如圖 2.2 接觸式三次元測量儀測頭機構所示。(2)非接觸式測頭 機構由 CCD 攝影裝置、鏡頭(Lens)、光源組、雷射裝置等構成。 Z X,Y,Z 軸及 光學線性尺 控制搖桿 三點式空 氣過濾器 伺服驅動單元 與控制系統 基座 工作平台 空氣軸承 標準球 X Y Z 測頭

圖 2.2 接觸式三次元測量儀測頭機構 電子感應器 Sensor 測頭本體 Probe head 觸針 Stylus 2.2.3 三次元測量儀之量測原理 本節以接觸式三次元測量儀為例說明量測原理。當伺服馬達依指令要 求,分別驅動 X、Y、Z 軸導引機構使得各軸產生位移,同時並連動測頭, 並以預設之速度接近工件表面,當測頭觸針觸及工件表面之瞬間電子感應 器產生觸發信號,該電子信號傳輸至處理器並計數三軸光學尺之當下位置 後再傳送至電腦,由直角座標系統可以得知測頭中心點之位置。接著,經

由程式軟體的演算,則可以得知被測工件幾何形狀的各點座標(x,y,z) 及各項功能量測結果,這些量測功能包括尺寸、位置度、幾何形狀偏差、 角度及輪廓度等。CNC 三次元測量儀系統迴路結構示意圖,如圖 2.3 所示。 接觸式之觸發式觸針之作用原理,如圖 2.4(a)所示為其觸針內部構 造,中間有彈簧為調整固定探針之版塊鬆緊和探針之靈敏度,每隔 120 度 有一組由一隻圓銷和兩個圓球所組成之串聯電路。在任何位置及方向,當 探針觸及工件時,任何一組圓銷和圓球間,因其探針偏離原來的中心位置 至某一程度使接觸點有間隙時即形成斷電,如圖 2.4(b),此時即發生觸發 信號,並送出至處理器而完成座標值之擷取。 2.2.4 三次元測量儀之優點 三次元測量儀之優點如下: 1.測頭可以沿空間之 X、Y、Z 三個軸向任意位移,不受被測工件外形限 制,且以直角座標系或極座標系表示所在位置。 2.在被測工作任何的位置,可以設定座標系原點,並且以間接計算法計 算出測量結果,增加測量的功能與使用彈性。 3.應用電腦數據處理機,快速準確的計算出測量值,配合教導式程式或 預先撰寫程式使測量工作自動化。 4.幾何形狀複雜的工件或細小的工件,皆可以做精確的測量。 5.檢驗時間可大幅縮減,增加測量效率。

6.當被測工件屬軟性材質時,可以非接觸式測頭來測量,尺寸精度可獲 確保。 圖 2.3 CNC 三次元測量儀系統迴路結構 三次元測 量儀主機 (光學尺) (伺服馬達) 伺服驅動控制裝置 I/O 介面 螢 幕 電腦主機 測頭控制器 搖桿裝置 印表機 鍵盤 測頭裝置 測頭 I/O 介面 圖 2.4 觸發式觸針內部結構及作用原理 彈簧 觸針 圓柱 球 測桿 (a) (b) (c) 觸針往工 件移動 圓柱往上浮起 電路形成斷路 觸針觸 及工件 工件 工件

2.3 三次元測量儀種類 依不同的分類方式,三次元測量儀有不同的種類。若依測頭與工件接 觸方式分類,有下列二種: 1. 非接觸式:測頭係採用光學元件以擷取待測物之座標位置,組成元 件包括 CCD 攝影裝置及雷射裝置、對物鏡頭、光源組等。CCD 攝影 裝置做 XY 平面之座標值擷取,雷射裝置做 Z 軸座標值之擷取,然後 輸入至數據處理機計算測量結果。 2. 接觸式:以觸針直接接觸於被測工件表面以擷取對應點之座標位 置,又可分為電子式測頭與硬式測頭兩種,硬式測頭依測量之需求 有各種不同的型式;電子式測頭具有單點與多點的型式,並且具有 固定測量壓力輸入裝置及電子觸發感應器可自動將座標位置測量值 傳輸至數據處理機,為目前普遍使用者。 若依操作方式分類,有下列三種: 1. 手動式三次元測量儀:操作時以雙手直接握住主軸,使其沿 x、y、 z 軸移動去接觸被測工件。 2. 馬達驅動式三次元測量儀:由搖桿控制使其沿 x、y、z 軸移動,具 操作容易、且提供教導式量測,有高量測精確度之優點。 3. CNC 式三次元測量儀:除具備馬達驅動式的基本功能之外,還可依 照預先撰寫設計好的電腦程式執行量測功能,可避免人為操作的

誤差。CNC 式三次元測量儀除提供尺寸量測,也可作曲面輪廓度 量測。 若依結構方式分類(如圖 2.5 所示),則有下列不同的種類: 1.柱式橋架式:柱式橋架型其直接固定在地板上又稱為門型,比床式 橋架型有較大且更好的剛性。 2.固定橋架式:橋架被固定在本體上,量測台沿著水平平面的導軌作 y 軸方向的移動,且垂直於 x 軸,每軸皆由馬達來驅動,可確保位置 精度。 3.移動橋架式:最普遍使用的結構,水平樑與 z 軸垂直且被兩支柱支 撐於兩端,形成「橋架」。因樑兩端被支柱支撐,可得最小撓度,比 懸臂式有較高的精度。 4.L 型橋架式:因橋架在 y 軸移動時有較小的慣性,與移動橋架式相較, 此操作較容易,但鋼性較差。 5.床式橋架式:樑兩端被支撐,和移動橋架式相同,因此樑的撓度最 少,比懸臂式精度好,因樑只在 y 軸方向移動,慣性較小,手動操 作會比移動橋架式容易。 6.Y 軸移動懸臂式:垂直 z 軸的水平懸臂樑在 y 軸方向移動,懸臂樑沿 著水平面的導槽在 x 軸方向移動,且垂直於 x 軸和 z 軸。三邊開放,

容易裝拆工件,可容納較大工件。但因懸臂造成精度不高,現在不 普遍。 7.閉環橋架式:由於它的驅動方向在工作台中心,可減少因橋架移動 所造成衝擊,為所有三次元量測儀中最穩定的一種。 8.單支柱移動式:支柱整體沿水平面導槽在 y 軸上移動,量測臺面沿 水平面的導槽在 x 軸上移動,量測臺、支柱等具有良好剛性,且各 軸之線性刻度尺與量測軸較接近。 9.單支柱 xy 量測台移動式:支柱被固定在量測儀本體上。量測時,量 測台在水平面上沿著 x 軸和 y 軸方向作移動。 10.水平臂移動式:Z 軸懸臂在水平方向移動,水平臂在伸出或收回時, 因重量而造成的誤差,故不適合高精度之量測,目前應用在車輛檢 驗工作。 11.水平臂量測台移動式:測頭裝在水平方向的懸臂上,支柱沿著水平 面的導槽在 x 軸方向移動,量測台沿著水平面的導槽在 z 軸方向移 動,此為消除水平臂在 z 軸方向產生的撓度而改良之設計。 12.水平臂量測台固定式:構造與水平臂量測台移動型相似,此型量測 台固定,而 x、y 均在導槽內移動,量測時支柱在 y 軸導槽移動,而 x 軸滑動台面在垂直軸方向移動。

(a)柱式橋架式 (b)固定橋架式 (c)移動橋架式 (d)L 型橋架式 (e)床式橋架式 (f)Y 軸移動懸臂式 (g)閉環橋架式 (h)單支柱移動式 (i)單支柱 xy 量測台移動式 (j)水平臂移動式 (k)水平臂量測台移動式 (l)水平臂量測台固定式 圖 2.5 不同結構型式之三次元測量儀

2.4 接觸式 CNC 三次元測量儀操作參數 接觸式 CNC 三次元測量儀操作軟體有許多不同版本,以本研究案例使 用之三次元測量軟體操作參數做介紹說明,而操作參數功能示意說明如圖 2.6 所示。 1. 移動速率(MOVESPEED): 「移動速率」參數是控制觸針(Stylus)在量測床台上純位移的速 率,以百分比為單位。「移動速率」的應用範圍是 0~100﹪。當設定為 0 ﹪時,則觸針是靜止不動;若設定為「移動速率」為 100﹪,則觸針以 其最大可能速率(860 mm/秒)移動。 在無安全顧慮情況下,可以較高「移動速率」操作,以提高工作速 度,若有撞機顧慮,則須降至安全速限(製造商建議,一般為 20%)以 下。實務上,以下列原則為之: (1)近慢遠快,分段位移:當距離工件較遠時可以 100﹪的高「移動速 率」位移,接近工件時,則降至為安全速限以下。 (2)新慢舊快:在執行新程式或者測量整批工件之首件時,以較低「移 動速率」位移,其餘可提高至高「移動速率」。 2. 接觸速率(TOUCHSPEED) 「接觸速率」參數是控制觸針接觸工件時的位移速度;性質與「移 動速率」相同,單位為百分比;理論上 100%的最大極速=860mm/sec,但

機器實際應用範圍是 0~20﹪(為避免速度過快撞機)。「接觸速率」愈大, 則測速愈快,但愈危險,精準度也愈差;「接觸速率」愈小,則測速愈慢, 愈安全,卻愈浪費時間,其相互關係如表 2.1。 表 2.1 接觸速率對測量的影響 接觸速率 低 ﹪ 高 ﹪ 量測時間 長 短 測量精準度 佳 差 安全性 佳 差 3. 加速度(ACCELERATION): 「加速度」參數其作用在於控制機器觸針由靜止至移動,或由移動 至靜止所施加的速度變化。加速度的大小,直接影響速度曲線、位移時 間、與機器結構的負荷。「加速度」越小,所需時間長,觸針受力較小; 「加速度」越大,花費時間短,但觸針受力較大。 「加速度」以百分比為單位。應用範圍是 0~100﹪,而極速 100﹪等 於 4300 mm/sec2 。在一般情況下,應設為 100%,充分發揮最大的工作 速度,以縮短量測時間。但若觸針太重時,移動過程中將會導致感應器 (sensor)信號觸發,必須減小「加速度」以避免「頓挫」現象。 4. 返回距離(RETRACT): 「返回距離」參數為控制觸針觸及被測物後,折返的距離,單位為

mm。最大可至量床的每一軸之最大行程,但是將造成無謂的工作時間的 浪費,實務上以 10mm 以下為原則,折返的方向與接觸的方向完全相反, 且速率是等於「移動速率」。設定返距時,須注意工件上實際可用的運動 空間,尤其在縫穴內測量時,需慎防在折返途中撞擊工件。 5. 預碰距離(PREHIT): 「預碰距離」參數為控制觸針準備接觸被測物時之預備距離,與返 回距離相同,單位為 mm。預碰距離最大可至每一軸之的最大行程,實務 經驗上,預碰距離須足以緩衝及吸收加速時作用力。「預碰距離」對測量 工作的影響如表 2.2。小的「預碰距離」可縮短工作時間,卻容易發生 碰撞。大的「預碰距離」使觸針測前位置遠離工件而降低撞機風險,但 因「接觸速率」遠小於「移動速率」,而增加了探針在兩點間的運動時間。 表 2.2 預碰距離對測量的影響 預碰距離 小 大 安全性 差 佳 工作速度 快 慢 6. 偵測距離: 「偵測距離」參數是控制當觸針移動去接觸被測物,但無法於預設 位置正常接觸到工件(工件偏離預設位置)時,允許觸針再往前移動的

過衝距離,如圖 2. 1 所示。「偵測距離」單位為 mm,其應用範圍原則是, 對於一般機械切削加工後的零組件,可設為 1~2mm。對於鑄件、鍛造件、 銲接件等形狀不穩定的工件,在其孔穴或細縫中測量時,容易發生干涉, 則需設較大「偵測距離」。 圖 2.6 三次元控制參數功能示意圖 接觸速率 預碰距離 返回距離 移動速率 A B C D 觸針移動路徑: A B C D 被測物 偵測距離 2.5 接觸式三次元測量儀之操作程序 接觸式三次元測量儀之操作程序,如圖 2.7 所示,依下述步驟執行: 步驟 1.系統啟動:將伺服馬達控制器及電腦之電源、空氣過濾器進氣閥 開啟。 步驟 2.固定待測物:工件被測面與機台軸線必須儘量平行,以簡化測量 操作及減少座標軸旋轉的計算誤差,若大量工件檢驗時,則須安

裝工件夾具,使工件裝卸快速。 步驟 3.開啟測量程式:將電腦之測量程式開啟,進入待測狀態。 步驟 4.機器系原點歸零:任一機器重啟動,必須作機器原點座標之歸零。 步驟 5.校正測頭或呼叫測針檔:選擇適當觸針安裝於測軸並執行校正, 若測頭前次已使用未拆卸過則可直接呼叫測針檔,無需再校正。 步驟 6.建立工件座標系:於工件上建立座標系零點,以求出座標面補正、 座標軸補正與座標原點平移轉移參數,將機器座標系經由旋轉與 平移的手續,轉換成工件座標系。 步驟 7.量測參數設定:將操作參數指令輸入、設定於電腦測量程式中。 步驟 8.開始量測元素及建立元素:依圖面標示移動測頭觸針至工件表面 量測各元素之座標值,並於測量程式上建立欲計算之元素以求出 相觀尺寸精度值或幾合精度值。 步驟 9.設定公稱值及公差:依圖面將規格公差輸入測量軟體中,以產生 自動判讀測量結果。 步驟 10.設定輸出格式及輸出報告:先將欲產出之報表格式予以定義於電 腦中,然後再輸出量測結果之報告。 步驟 11. 量測完成、退出測量程式,將系統關閉。

系統啟動 固定待測物 開啟測量程式 機器座標系原點歸零 校正測頭或呼叫測針檔 量測參數設定 建立工件/圖面座標系 開始量測元素及建立元素 設定公稱值及公差 設定輸出格式及輸出報告 量測完成、退出測量程式 系統關閉 圖 2.7 三次元測量機之操作程序

第三章 田口方法 3.1 田口方法簡介 田口方法(Taguchi Methods)或稱田口式品質工程是由田口玄一(Dr. Genichi Taguchi)博士所發明,起源於日本,初期在日本推展時遇到一些 挫折,但由於該方法的實用性、再現性良好,很快地成為日本工程師們的 標準工具之一。田口方法以工程的角度去思考品質問題,再從成本效益的 觀點,透過工程最佳化的方式來進行品質的改善,不但可以應用於產品設 計階段,使設計的參數對雜音不敏感,也能將製程參數進行改善和最穩健 化,目前已成為業界認為提昇品質的最佳方法之一。在 6σ管理推動過程 中,田口方法也是較常被應用的工具之一。 田口方法是一種技術面的改善而不是科學上的研究,因此,田口最大的 貢獻,並不在於實驗設計的數學模式,而是提供了一個新的思考哲學觀念。 田口認為:(1)品質不是檢驗出來的,品質必需設計到產品裡面去(Quality Designed-In),(2)品質是要最小化「與目標值之間的偏差」,並且免於不 可控制的環境因素干擾影響,(3)品質成本應以與標準值偏移的函數關係 來衡量(蘇朝墩,2003)。田口方法是屬於一種線外品質改善活動的工程方 法。 「品質」,通常泛指使用者對產品或服務的滿意度感覺,譬如「符合規 格」、「零缺點」、「符合顧客要求」等。不同於一般傳統對品質的定性化定

義,田口博士對品質則提出了量化的定義-「品質係指產品出廠後所帶給社

會的損失,但不包括機能本身所引起的損失」。亦即,田口博士認為一產品

的品質為該產品因未能充分發揮其原有的機能而產生的損失,而因機能本 身所發生之損失除外(蘇朝墩,2003)。

田口方法的的特色及優點是運用二個主要工具,直交表(Orthogonal

Array)和 SN 比(Signal-to-Noise ratio),與明確簡易的步驟,使得實

驗次數少、實驗配置容易、再現性高與解析方法簡便,而不需要太多統計 知識,就能完成最佳化的實驗。因此,田口方法可以最經濟、最有效率的 方法,得到最佳參數設計的結果。 3.2.田口的品質損失函數 一般傳統的認知上,認為只要產品的品質特性值落在設計的規格公差 界限內即判定為良品(合格品),而公司損失等於零,若落在設計規格公差 界限外者則為不良品(不合格品),且公司損失等於不良品之製造成本或重 修(工)成本,如圖 3.1 所示。此觀念並沒有將品質特性值與目標值偏移的 大小與損失間的關係納入考慮,但是同樣是合格品,其品質程度的好壞, 應該是有差異性的。所以田口博士以社會損失成本作為衡量產品品質的依 據,對品質的評價是以損失為基礎,認為產品之品質特性應該是越趨近目 標值越好,偏離目標值越遠則品質是越差,相對的,損失也越大,而其損

失包括了生產的損失、消費者損失、甚至社會的損失,這些損失也將反映 到公司的損失。因此他提出產品的品質損失,可定義為任一產品在整個產 品生命週期內,整個社會對它所付出的總代價,稱之為「品質損失」,品質 損失越小表示有越高的品質,其可以用函數的方式來充份呈現損失程度和 品質特性偏離目標值程度二者之間的關係,這就是品質損失函數(Loss Function of Quality),如圖 3.2 所示。 零損失 y 規格 中心 規格 下限 規格 上限 合 格 品 不合格品 損失 = A 不合格品 損失 = A L(y) 圖 3.1 傳統品質損失觀念 損失曲線 A 目標值 規格 下限 規格 上限 y L(y) 損失曲線

田口品質損失函數的目的是將品質予以量化、具體化,使品質損失數 字化,而更容易解讀與理解,使生產者對品質機能更加的重視。田口認為 利用此一理念,可促使生產者藉由降低品質特性質與目標值之偏差以提升 品質。用二次式的品質損失函數能快速且有效的評估出由於品質特性值偏 離目標值所產生的品質損失,品質損失函數不但可應用於單一零件或產 品,也可使用在多個相同產品或零件的平均損失上。品質損失函數則可利 用泰勒(Taylor)展開式求得其數學式為 L(y)= k(

y

- m)2 其中 y :品質特性 m :品質特性 y 的目標值 L(y):當品質特性 y 偏移目標值 m 時產生的損失 k :品質損失係數,k 值可由超出規格公差所導致的損失來獲得。 依據品質特性值,品質損失函數,分為如下三種特性: 1.望目特性(Nominal-the-best,NTB) 當品質特性有一特定數值為目標,且有規格上限與下限值者,稱之 為望目特性。若產品偏離此一目標值時,產品品質就會產生損失。 例如齒輪尺寸、活塞外徑、輪胎胎壓等。望目品質特性,也可以有 動態的形式,即目標值可以經常變動,使用者可經由操作改變輸入 信號以達到期望的輸出目標值。例如汽車的轉向機構當方向盤角度改變,輪胎也跟著變換方向。望目特性品質損失函數之數學式為: L(y)= k(

y

- m)2 2.望小特性(Smaller-the-better;STB) 當品質特性值是越小越好時,且非負數值,則稱之為望小品質特性。 通常該品質特性具有一個規格上限值,品質特性值是越小,對社會 損失越小,其理想目標值為 0。例如空氣污染程度、汽車耗油率、 產品缺點數、收縮率、磨耗率等。望小特性品質損失函數之數學式 為: L(y)= ky

2 3.望大特性(Larger-the-better;LTB) 當品質特性值為越大越好,且非負數值者,則稱之為望大品質特性。 而其品質特性通常具有一個規格下限值,品質特性值是越大,對社 會損失越小,例如日光燈管壽命、燃料效率、抗拉強度、抗壓強度 等;零是最差,理想值是無限大。望大品質特性和望小品質特性互 成倒數。望大特性品質損失函數之數學式為: L(y)= k(

1 /y

2)

3.3 靜態特性方法 3.3.1 影響品質績效的參數種類 產品品質的績效受參數的改變影響而呈現出不一樣結果,這些參數分為三類,即信號因子、控制因子與雜音因子。針對此三類參數因子說明如 下: (1) 控制因子(Control factor):此類參數因子可由產品或製程設 計人員所掌控、決定,且經由對此類參數因子水準調整設定,可 有效降低產品品質特性的變異,而使品質損失減少。一般認為控 制因子水準改變時,製造成本並不會增加。 (2) 信號因子(Signal factor):當期望目標值改變,使用者可調整 一參數因子,品質特性之平均值也跟著變動者,此參數因子謂之 信號因子,通常由產品使用者所設定,以表達想要的回應值;例 如氣動起子的扭力值,當調整空氣壓力大小,扭力值也隨之改 變。當信號因子只有一個固定常數時,屬靜態問題。當信號因子 可依需求而變動時,則屬動態特性問題。 (3) 雜音因子(Noise factor;或稱不可控制因子):為產品或製程 設計人員所無法予以掌控的參數因子,或者必需花費極高之代價 才能控制的參數稱之為雜音因子,為導致產品品質特性變異的來 源。通常分為三類即(1)產品間的變異雜音(2)外部雜音(3) 內部雜音。 3.3.2 田口式品質工程三階段 田口式品質工程是屬線外品質管制活動,是應用於產品設計開發及製

程設計開發的系統方法,其主要目的是降低雜音因子對品質特性的干擾影 響,而田口將線外品質管制分為三階段(蘇朝墩,2003)。

(1)系統設計(System design):又稱為概念設計(concept design)

在此階段中,主要是檢視各種可能達成「想要的機能」的系統或 技術,然後選擇一個最適當的。設計人員依專業領域的技術知識 和廣泛經驗,先選擇二至三個可能的方案分別予以開發,最後再 採用最佳的一個方案。 (2)參數設計(Parameter Design):在這階段中,主要是要最佳化 「系統設計」,利用實驗以確定控制因子水準組合,使系統對雜 音因子的敏感度為最低,而提升系統的穩健性。亦即,決定系統 設計參數的水準之最佳設定,以減少品質損失。田口建議,在原 有資源下,選擇易控制之因子以及低成本的水準進行參數設計, 以找到一組最佳的參數水準組合。參數設計主要在降低對雜音因 子的效果,而不是在控制雜音,這是一個有效的低成本方法,這 也是田口方法的精髓及核心技術所在。當作完參數設計後,品質 特性能滿足品質規格要求,則我們已得到一最低成本的設計,不 需要進入「允差設計」的階段。 (3)允差設計(Tolerance Design):本階段主要是要調整公差範圍 以最佳化設計參數。當作完參數設計後,產品品質仍無法滿足規

格要求時,則必須增加製造成本以進行「允差設計」,即需使用 較好的零件材料或較精密的製程設備,以選擇一些因子來調整公 差,以降低產品品質間的變異。所以允差設計是成本與品質間權 衡的方法,因此必須在參數設計階段完成之後才進行,否則將導 致非必要的高製造成本。利用品質損失函數及變異數分析 (ANOVA)決定各因子變異的貢獻程度,是允差設計重要工具。 3.3.3 SN 比與田口兩階段最佳化程序 品質機能的變異,來自雜音的干擾,對最佳化一產品或製程的穩定性 而言,品質損失函數是不足以預測一產品之機能穩定程度,因此田口博士 應用原被使用在通信工程領域上的信號雜音比(Signal-to-Noise ratio; SN 比)觀念,做為衡量產品品質優劣的一種統計量。SN 比愈高表示品質特 性越穩定,變異越小,品質損失也愈少。S/N 比依品質特性也具有三種基本 型態,其數學計算式如表 3-1 所示。

理想的 SN 比應具備下列特性(Fowlkes and Crereling, 1995): (1)SN 比可反應品質特性的變異。

(2)SN 比和品質特性的平均值的調整無關。 (3)SN 比用以衡量相對的品質。

(4)SN 具簡單性和加法性。

法的另一特色,是最佳化參數設計的必經步驟。田口方法兩階段最佳化程 序為: (1) 最大化 SN 比以降低對雜音的敏感性。 (2) 調整平均值至目標值上。 最佳化控制因子選擇分成以下四類(蘇朝墩,2003): 1. 對 SN 比及平均值都有影響的因子。我們選擇能最大化 SN 比的控制 因子水準。 2. 對 SN 比沒有影響,但對平均值有影響的因子,稱調整因子。在實 務上,有時候我們必須容忍所選取的調整因子對 SN 比有些微影響。 3. 對 SN 比有影響,但對平均值沒有影響的因子。我們選擇能最大化 SN 比的控制因子水準。 4. 對 SN 比及平均值都有影響的因子。對於這些因子,我們可以從其 他方面來考慮他們的最佳水準,譬如說操作容易度或成本因素。 田口將無法控制或控制成本高的因子視為雜音因子納入考慮,利用 內、外側直交表的實驗矩陣安排與 SN 比的計算,並透過兩階段最佳化程序, 求得一最佳參數水準組合,可有效降低系統對各種雜音之敏感度,縮小產 品品質特性之變異,提升產品穩健性。

表 3.1 SN 比基本型態之計算式及調整因子關係 品質特性 SN 比計算式 最佳化調整因子 望目特性 10*log10(y2/s2) 需要調整因子將平均值調至目標值 望小特性 -10*log10(1/n

Σ

y2i ) 不需調整因子 望大特性 -10*log10(1/nΣ

1/y2i) 不需調整因子 n =1 n =1 i i 3.4 動態特性法 在望目品質特性中,若目標值是在一定範圍內變動,對應輸入信號的 變化而使輸出的品質特性發生變化者,稱之為動態特性。好的產品是具有 穩健的品質特性,優良的動態特性產品必須在目標值變更時,也能使一定 範圍內輸出值的變異最小化、穩健化。動態特性方法是把系統的品質特性 視為一個函數,在一定的範圍內,輸入因子與輸出因子間存在著一個理想關係式(Ideal relationship)。此輸入因子稱之為「信號因子」(Signal

factor),信號因子可由使用者操作控制或機構的回路控制。

輸入因子與輸出因子間存在的函數關係有數種,最常用的代表是線性 形式,線性形式的動態特性法可分為零點比例式與參考點比例式。

零點比例式關係式為: y =β.M

y 為品質特性,也就是回應值,M 為信號因子,β代表斜率。其函數圖形 代表,如圖 3.3 所示。 y M y =β.M 圖 3.3 零點比例式的理想關係 參考點比例式關係式為: y - ys=β(M- Ms) y 為品質特性,也就是回應值,M為信號因子,β代表斜率,ys參考點回應 值,Ms為信號因子參考起始點。其函數圖形代表,如圖 3.4 所示。 y M y = y - ys=β(M- Ms) 圖 3.4 參考點比例式的理想關係 ys Ms 動態特性沒有一個特定的品質損失函數的型式來當做 SN 比的準則,依 據田口建議,應用靜態特性 SN 比觀念推導而得到線性動態特性之 SN 比數

學計算公式如下:

β2

SN = 10.log10╳

MSE

MSE 為均方誤差(Mean Square Error),代表輸出值與最佳適配曲線的距離

平方的均值。MSE 值越小表示與目標值的變異越小、SN 比也越大,品質特 性越穩健。 至於非線性之動態特性問題,則必須藉由線性化轉換後,再利用零點 比例公式進行分析,以獲得穩健品質特性。 3.5 田口方法與傳統實驗設計的比較 田口方法雖然衍生於傳統實驗設計方法,各有其優點,但與傳統實驗 設計方法還是有很大的差異。現將兩者之間主要的差異性整理如表 3.2 所 示。

表 3.2 田口方法與傳統實驗設計法的比較 田口方法 傳統實驗設計法 概念 以成本效益為本,從事工程技 術的改善 以科學理論的方法完成工程系 統的分析 目標 以最小化變異,達成品質特性 的穩健性 尋求最佳因子,達成最佳平均 值績效 統計基礎 只需簡單的基本統計知識 需具備一定的統計知識基礎 分析方法 以簡單的數學計算式及 SN 比完 成分析 需建構完整繁複數學模式分 析、檢定、解釋、歸納、結論 實驗次數 /時間 少/短 多/耗時 隨機性 非必要 必要 雜音因子 將雜音因子視為測試因子,利 用外測直交表以吸收其衝擊 忽略不計 交互作用 交互作用視為雜音處理或忽略 不計(不顯著時) 允許交互作用存在,並做適當 估計 最適化範疇 穩健設計最佳因子水準 篩選設計、最佳化設計、交互 作用 顯著性檢定 以貢獻度決定因子相對重要性 以 F 比值來決定顯著因子

第四章 案例研究 4.1 案例背景介紹

本案例公司為位於新竹科學園區之某精密機械製造公司,從事人工關 節醫療器材的專業製造,由於屬於醫療級產品,除製程規範要符合衛生署 的 GMP (Good Manufacture Practice) 認證之外,在 OEM 產品業務方面也 必須通過美國 FDA (Food and Drug Administration) 認證。案例公司產品的品 質特性屬少量多樣化、外形幾何形狀複雜、尺寸精度要求極高,因此必須 使用高精度的 3 軸、4 軸、5 軸等電腦數值控制機器設備來加工製造產品。 在檢驗方面,一般之 1D、2D 檢驗設備無法滿足量測需求,所以必須依靠三 次元測量儀來量測產品,以迅速獲得正確量測數據,判定產品是否合乎規 格。近兩年來更面臨競爭者強大壓力及市場需求的挑戰下,OEM 客戶強力要 求大量使用自動化三次元測量儀去量測產品,以確保出貨品質水準及縮短 交期,提升市場競爭優勢。 從過去經驗分析得知,在使用接觸式三次元測量儀量測過程中,每位 三次元測量儀操作者對操控參數設定不一致,常造成量測數值之飄忽不穩 定,更甚者容易造成撞機,使檢驗工作進度停頓,嚴重影響交期及出貨品 質。因此改善接觸式三次元測量儀之量測準確度是提升產品品質的關鍵因 素所在。 本案例研究對象為案例公司所使用之移動橋架型接觸式三次元測量

儀,廠牌為 Brown & sharpe(如圖 4.1 所示),使用操作軟體是 PCDMIS 3.5 版。

圖 4.1 接觸式三次元測量儀(Brown & sharpe)

4.2 研究方法選定 三次元測量儀量測時,量測動作之執行是藉由電腦程式之控制參數指 令連接到伺服機構做位移動作,位移的快慢及平穩度與距離,將影響量測 數據的準確性和穩定性。理論上測頭(Probe tip)移動速度越慢,則所獲得 量測數據越準確,但是量測時間將非常耗時,無法大量快速重覆量測產品, 達到經濟效率。因此,比較務實的作法是找出控制參數最佳組合水準,以 滿足量測上的需求—準確且快速。 首先若應用傳統之實驗設計方法,使用全因子實驗法(Full factorial design),將所有可能因子和水準都考慮,以便決定各因子的最佳水準,雖

然可獲得較完整可靠之數據及資訊,但實驗次數將非常龐大,將耗費巨大 成本與時間,例如:有七個三水準因子時,其全因子實驗次數為:37 =2187, 對實務上是不可行的。若使用部份因子實驗法(Fractional-factorial design)雖 然可減少實驗次數,但對多因子水準情況下,其實驗數還是不經濟的。 其次,若使用傳統較簡單之一次變換一因子水準實驗方法(One- factor-at -a-time) ,雖然實驗次數少,但缺乏實驗的平衡,所獲得數據及資 訊不完整,再現性也不佳,因為它是在利用其他因子水準固定情況下,去 比較某一因子兩水準間的較佳效果。然而,實際上各因子水準是會變動的, 因此在原固定水準條件獲得的結果,未能保證在其他因子水準下仍然成立。 至於田口式品質工程法,以成本效益的觀念,找出最佳的水準組合, 做技術的改善,其利用直交表(Orthogonal array)來做實驗的配置,能以較少 的實驗次數、簡單的資料分析及計算,即可獲得可靠的結果,且具有良好 的再現性。 綜合上述分析,本文的研究方法為採用田口之參數設計法做為改善工 具,以找出最佳的因子水準組合。 4.3 實驗流程及步驟 田口參數設計法,主要可分為三個大階段來進行:(1)實驗的規劃(2) 實驗的執行及(3)實驗結果之分析與確認。本研究所使用之動態特性參數

設計方法,其實驗流程,如圖 4.2 所示(蘇朝墩,2003)。相關之進行步驟 如下所述: 確認 ? 1.定義系統目標 / 範圍 2.辨認理想機能 3.發展信號因子和雜音策略 4.辨認控制因子及其水準 5.選定直交表,並將控制因子指派至直交表中 6.準備及執行實驗,收集數據 7.資料分析 計算直交表中每一次 實驗的 SN 與β 完成各因子對於 SN 比 與β的效果圖 執行二階段最佳化程序 (i)最大化 SN 比,(ii)調整β 預估最佳水準組合下的 SN比和β 8.執行確認實驗 9.執行結果 Yes No 重新檢視步驟1~8 圖 4.2 動態特性的參數設計流程圖

步驟一:定義研究系統的目標/範圍:本步驟主要定義所研究的系統範 圍大小及系統目標的品質特性/回應值。品質特性/回應值以可 直接量測的連續數值為首選,品質特性/回應值是否恰當,往 往決定整個實驗結果的成敗,因此對研究對象--接觸式三次元 測量儀的機械特性/功能做徹底的了解後,再決定合適的品質 特性/回應值。 步驟二:確立品質特性/回應值之理想機能:此階段決定研究案例的品 質特性/回應值是屬於靜態特性或是動態特性,並決定其理想 機能。 步驟三:發展信號因子和雜音策略:本階段藉由相關專業技術工程人 員共同參與討論,並應用專家意見法、腦力激盪法、特性要因 分析法等分析手法,訂出信號因子及其水準範圍;對於雜音因 子及水準的選擇以實務性考量進行取捨,選擇最重要的雜音, 並儘量簡化實驗次數及節省資源。 步驟四:決定控制因子及其水準:本階段同步驟三,藉由相關專業技 術工程人員共同參與討論、相關分析手法,辨認所有可能之控 制因子,以實務的角度,考量實際作業時有關操作人員、機器 的執行能力,以選定重要且可行的控制因子及其水準。 步驟五:設計實驗:根據控制因子個數與水準數,選用適當的直交表,

並將控制因子指派至直交表中。安排實驗順序時應以隨機性為 之。但實務上,因考慮控制因子水準改變的難易程度、資源及 成本因素,必須做適當調整實驗順序,使實驗進行得更為順利。 步驟六:執行實驗,收集實驗數據:實驗進行過程中,全程掌控實驗 進度,以排除影響實驗進行的非預期的因素干擾;詳實記錄、 收集實驗結果,做為後續資料分析之用。 步驟七:資料分析:(1)先計算每一次實驗的 SN 比與β(2)計算各 個控制因子水準的 SN 比與β的效果及繪製因子效果圖。(3) 變異數分析(Analysis of Variance;ANOVA) 計算因子的貢獻 度。(4)二階段最佳化:首先最大化 SN 比,以降低對雜音的 敏感性,接著選擇適當之調整因子(對 SN 比較無影響但對β 有顯著影響的因子),將β調至期望目標值之水準。(5)根據 貢獻度與因子效果圖預估最佳因子組合之 SN 比與β。 步驟八:執行確認實驗:為確認最佳因子組合之再現性;必須進行確 認實驗,若確認實驗結果數據與預測值很接近(落於信賴區間 範圍內),表示此參數設計實驗成功,可納入至實際測量上使 用;否則,整個步驟需重新檢視。若有需要,則重新回到步驟 一開始進行,直至獲得有效的量測品質改善為止。

4.4 實驗規劃

4.4.1 選擇品質特性及 SN 比

本研究案例之目標是尋找接觸式三次元測量儀量測被測物(產品或工 件) 尺寸的準確性,因此,以比較量測方法為之,亦即利用一標準塊規 (Standard gage block)做為被測物,實際操作三次元測量儀去測量標準塊 規後,將獲得一與標準塊規真值接近的測量值,由測量值與標準塊規真值 比較,即可獲知三次元測量儀量測的準確度。本實驗希望測量值越趨近標 準值越好,即量測誤差越小,而準確度將越好。因此,理論上測量值與標 準塊規真值會成一良好的零點線性關係,其理想關係式(Ideal relationship)為: y =β.M y 為測量值,也就是回應值,M 為標準塊規真值,即信號因子,β為斜率。 本個案為一動態望目特性之問題。動態特性並無一個品質損失函數的 型式來當做 SN 比的準則,依據田口方法建議,動態特性之 SN 比數學公式 如下: SN = 10.log10(β 2 / MSE)

其中 MSE 為均方誤差(Mean Square Error)。

1. 決定信號因子 測量值準確度與標準塊規真值具有理想線性關係式,因此選擇 以標準塊規真值做為信號因子。依據本案例實務測量產品外形尺寸 範圍的需求,決定三個水準(M1、M2、M3)之標準塊規真值,其信 號因子水準與標準塊規真值對照如表 4.1 所示。 表 4.1 信號因子水準與標準塊規真值對照 信號因子水準 標準塊規標稱值(mm) 標準塊規真值(mm) M1 1 0.99997 M2 50 50.00009 M3 100 99.99997 (註:標準塊規規格 - Mitutoyo, BM3-76-0, 0 級, 陶瓷材質) 2. 決定雜音因子 依過去經驗及專業量測技術人員之意見,執行接觸式三次元測 量儀量測被測物過程中,由於空間位置的讀取是藉由觸針(stylus) 尖端去碰觸被測物表面,帶動觸發探測器(Touch trigger probe) 電子感應器(sensor)被觸發,其觸發力(Trigger force)為 2 公

提前觸發。本案例接觸式三次元測量儀位於獨立冷氣機空間內,故 選定冷氣機風力為雜音因子,水準一:NW1(最大風力)及水準二: NW2(最小風力)。 另外,觸針直徑及長度也是造成影響準確度的因子,且量測過 程中因被測物幾何外形而常常需變換觸針直徑或長度,是難以避免 控制的,也選定為雜音因子,分別為觸針直徑:ND1、ND2;觸針長 度NL1、NL2。觸針長度不可大於 50mm(若超過 50mm時,觸發探測器 因位移加速度提前觸發),觸針直徑考慮常用之尺寸(Φ1~6mm)為依 據。本研究所選定之雜音因子及水準,如表 4.2 所示。 表 4.2 雜音因子及水準 雜音因子 因子項目 水準一 水準二 NW 冷氣機風力 最大風力 最小風力 NL 觸針長度 30 mm 50 mm ND 觸針直徑 1 mm 6 mm 3.決定控制因子及水準 經由相關專業測量技術工程人員共同參與討論,並經特性要因

分析法歸納出重要的控制因子如圖 4.3 所示。 移動速率 (MOVESPEED)

量

測

準

確

度

精測室溫度 (Temperature) 接觸速率 (TOUCHSPEED) 加速度 (ACCELERATION) 返回距離 (RETRACT) 預碰距離 (PREHIT) 圖 4.3 量測準確度之特性要因分析圖 各個控制因子選定準則為: (1)因子 A:精測室溫度(Temperature),三次元測量儀一般是在 20 ℃±1℃之室溫下製造及組裝,理論上操作時應維持此室溫是最理 想,但也必須考慮被測物因外在環境溫度變化而造成熱脹冷縮效 應,影響測量值的準確度。所以,本實驗將室溫列為控制因子, 以找出較佳之溫度水準;以現行參數 20℃±3℃為基礎,選定 17 ℃、20℃、23℃等三水準。 (2)因子 B:移動速率(MOVESPEED),觸針純位移的速度,100%的最大 極速=860mm/sec;觸針位移越快,縮短量測時間越多。目前現有操作參數設為 100%,本研究取等距數值,決定因子 B 的三水準為 20﹪、60﹪、100﹪。 (3)因子 C:接觸速率(TOUCHSPEED),理論上 100%的最大極速 =860mm/sec,但機器只能允許設定到 20%為上限(為避免速度過 快撞機),經專業量測工程人員建議以 5%以內為較安全之使用範 圍。然而,但經過先行測試,當使用 4%~5%時,若預碰距離過小 (<1mm),其量測值出現明顯的偏差,因此以現行使用參數之 3%, 取等距數值,決定為 1﹪、2﹪、3﹪三個水準。 (4)因子 D:加速度(ACCELERATION),依現行使用參數 4300 mm/sec², 取等距決定三個水準為 700 mm/sec²、2500 mm/sec²、4300 mm/sec²。 (5)因子 E:返回距離(RETRACT),返回距離最大可至工作床台的邊 緣,但是將無謂的浪費非常多移動時間而不可行,實務上以 10 mm 以內較常被使用。本研究依現行使用參數 0.5mm 取等距,訂定三 水準為 0.5 mm、5 mm、10 mm。 (6)因子 F:預碰距離(PREHIT),與返回距離相同。預碰距離最大可 至工作床台的長度,但浪費移動時間而不可行。依專業量測工 程人員經驗,預碰距離只須足以緩衝、吸收加速時作用力,以 降低量測誤差。本研究依現行使用參數 10 mm 取等距,訂定三

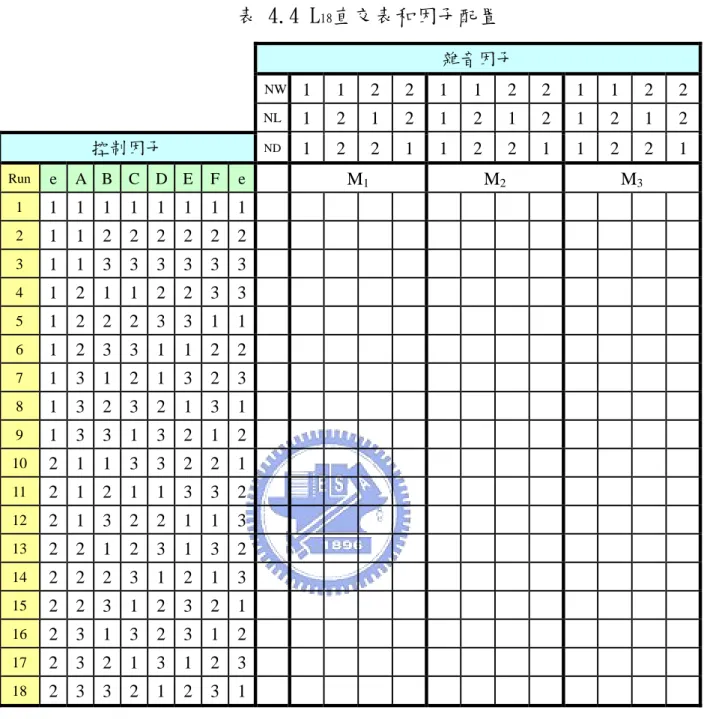

水準為 0.5 mm、5 mm、10 mm。 各控制因子與水準彙整如表 4.4 所示。 表 4.3 實驗的控制因子與水準 控制因子 因子項目 水準一 水準二 水準三 A Temperature(℃) 17 20 23 B MOVESPEED(%) 20 60 100 C TOUCHSPEED(%) 1 2 3 D ACCELERATION(mm/sec²) 700 2500 4300 E RETRACT(mm) 0.5 5 10 F PREHIT(mm) 0.5 5 10 4.選定適當的直交表 本實驗因有六個控制因子,每因子各有三水準,在不考慮交互 作用的情況下,內側直交表將選擇 L18直交表。此外,有三個雜音因 子,各有二水準,故外側直交表將選擇L4直交表。L18直交表中第一 與第八欄位則以誤差e表示之,實驗時予以忽略考慮。各個因子配置 後之結果如表 4.4 所示。

表 4.4 L18直交表和因子配置 雜音因子 NW 1 1 2 2 1 1 2 2 1 1 2 2 NL 1 2 1 2 1 2 1 2 1 2 1 2 控制因子 ND 1 2 2 1 1 2 2 1 1 2 2 1 Run e A B C D E F e M1 M2 M3 1 1 1 1 1 1 1 1 1 2 1 1 2 2 2 2 2 2 3 1 1 3 3 3 3 3 3 4 1 2 1 1 2 2 3 3 5 1 2 2 2 3 3 1 1 6 1 2 3 3 1 1 2 2 7 1 3 1 2 1 3 2 3 8 1 3 2 3 2 1 3 1 9 1 3 3 1 3 2 1 2 10 2 1 1 3 3 2 2 1 11 2 1 2 1 1 3 3 2 12 2 1 3 2 2 1 1 3 13 2 2 1 2 3 1 3 2 14 2 2 2 3 1 2 1 3 15 2 2 3 1 2 3 2 1 16 2 3 1 3 2 3 1 2 17 2 3 2 1 3 1 2 3 18 2 3 3 2 1 2 3 1 5.安排實驗順序 六個控制因子當中,精測室溫度的改變較不易,升/降溫費時, 故實驗時的順序,將精測室溫度水準優先擺放在第一順位,即實驗 時先完成 A1、其次是 A2、最後為 A3 三個不同水準組合。此外,其 他各控制因子則依隨機(Random)方式完成各實驗。

4.5 執行實驗 為不影響案例公司正常運作,所以經與量測工程人員協調後,本實驗 利用假日(星期六/日)進行實驗。實驗進行時量測工程人員全程監控指導, 以避免失誤,以有效掌握實驗之進度;實驗於 3 個工作天內完成,順利取 得量測數據。每一實驗(run)共有 12 筆量測值,總共 216 筆量測數據, 表 4.5 為實驗之全部數據。 表 4.5 實驗量測值 NW 1 1 2 2 NL 1 2 1 2 控制因子 ND 1 2 2 1 Run e A B C D E F e M1= 0.99997 1 1 1 1 1 1 1 1 1 1.00107 1.00054 1.00062 1.00209 2 1 1 2 2 2 2 2 2 0.99969 0.99803 0.99727 1.00055 3 1 1 3 3 3 3 3 3 0.99799 0.99693 0.99497 0.99695 4 1 2 1 1 2 2 3 3 1.00065 1.00166 1.00147 1.00202 5 1 2 2 2 3 3 1 1 1.00181 0.99994 0.99762 1.00114 6 1 2 3 3 1 1 2 2 0.99721 0.99764 0.99542 0.99844 7 1 3 1 2 1 3 2 3 0.99896 0.99823 0.99796 1.00019 8 1 3 2 3 2 1 3 1 0.99686 0.99663 0.99586 0.99749 9 1 3 3 1 3 2 1 2 1.00259 1.00599 1.00467 1.00451 10 2 1 1 3 3 2 2 1 0.99589 0.99673 0.99507 0.99745 11 2 1 2 1 1 3 3 2 1.00064 1.00087 1.00077 1.00263 12 2 1 3 2 2 1 1 3 0.99609 0.99613 0.99547 0.99615 13 2 2 1 2 3 1 3 2 1.00021 0.99834 0.99792 1.00054 14 2 2 2 3 1 2 1 3 0.99621 0.99594 0.99592 0.99674 15 2 2 3 1 2 3 2 1 1.00133 1.00162 1.00073 1.00236 16 2 3 1 3 2 3 1 2 0.99916 0.99823 0.99696 0.99899 17 2 3 2 1 3 1 2 3 1.00233 1.00673 1.00567 1.00497 18 2 3 3 2 1 2 3 1 0.99876 0.99933 0.99726 1.00079

表 4.5 實驗量測值(續) NW 1 1 2 2 1 1 2 2 NL 1 2 1 2 1 2 1 2 ND 1 2 2 1 1 2 2 1 M2=50.00009 M3= 99.99997 49.99985 49.99968 50.00021 50.00194 99.99999 99.99911 99.99989 100.00203 50.00012 50.00008 49.99779 49.99945 99.99885 99.99908 99.99844 99.99986 49.99522 49.99778 49.99549 49.99655 99.99595 99.99628 99.99604 99.99776 50.00160 50.00057 50.00059 50.00244 99.99997 100.00079 99.99952 100.00095 50.00043 49.99935 49.99881 50.00063 100.00078 99.99925 99.99692 99.99918 49.99653 49.99685 49.99651 49.99733 99.99538 99.99625 99.99512 99.99488 49.99899 49.99924 49.99910 50.00041 99.99779 100.00041 99.99705 100.00147 49.99589 49.99804 49.99540 49.99741 99.99569 99.99831 99.99495 99.99777 50.00077 50.00173 49.99950 50.00281 100.00020 100.00110 99.99949 100.00203 49.99732 49.99778 49.99629 49.99575 99.99585 99.99708 99.99634 99.99786 50.00056 50.00050 50.00071 50.00269 100.00032 100.00009 100.00007 100.00203 49.99492 49.99468 49.99389 49.99595 99.99495 99.99268 99.99354 99.99526 50.00013 49.99955 49.99891 49.99933 100.00048 99.99825 99.99712 99.99908 49.99603 49.99775 49.99541 49.99733 99.99608 99.99545 99.99442 99.99458 50.00116 50.00071 50.00053 50.00161 100.00159 99.99991 99.99998 100.00105 49.99799 50.00104 49.99760 49.99941 99.99839 99.99941 99.99775 100.00057 50.00068 50.00135 50.00078 50.00321 99.99998 100.00048 99.99910 100.00231 49.99929 49.99974 49.99840 50.00081 99.99799 100.00011 99.99755 100.00137 4.6 資料分析 首先,計算 SN 比及β值。依據下述之數學計算式計算出 SN 比及β值, 並彙整於表 4.6,各組實驗 SN 比及β值計算式及計算過程說明如下: 信號因子函數: r = h × Mi 2

Σ

k i=1r = 4×(0.999972+50.000092+99.999972)= 50004.01176 線性組合(Linear combination):Lj = (M

Σ

iy

ij) k i=1 L1 = (0.99997×1.00107)+(0.99997×1.00054)+(0.99997×1.00062)+(0.99997 ×1.00209)+(50.00009×49.99985)+(50.00009×49.99968)+(50.00009 ×50.00021)+(50.00009×50.00194)+(99.99997×99.99999)+(99.99997 ×99.99911)+(99.99997×99.99989)+(99.99997×100.00203)=50004.19082 斜率:β= ( LΣ

j)/ r h j=1 β1= 50004.19082 / 50004.01176 = 1.000003591平方總和(total sum of squares):SST= yij 2

ΣΣ

k i=1 h j=1 SST1=1.00107 2 +1.000542+1.000622+1.002092+49.999852+49.999682+50.000212 +50.001942+99.999992+99.999112+99.999892+100.002032 =50004.38166斜率平方和(sum of squares for the slope):SSβ=( L

Σ

j )2 /r h j=1 SSβ1 = (50004.19082) 2 /50004.01176 = 50004.38164 誤差平方和:SSV = SST - SSβ SSV1 = 50004.38166 - 50004.38164 = 0.00001432 均方誤差MSE = SSV / (hk-1)信號雜音比:SN = 10 × log10(β 2 / MSE) SN1 = 10 × log10(1.000003591 2 / 0.00000130)= 58.85539 表 4.6 各組實驗 SN 比及β值 Run e A B C D E F e SN β 1 1 1 1 1 1 1 1 1 58.85539 1.00000 2 1 1 2 2 2 2 2 2 58.27300 0.99999 3 1 1 3 3 3 3 3 3 52.22587 0.99996 4 1 2 1 1 2 2 3 3 58.01919 1.00001 5 1 2 2 2 3 3 1 1 57.32325 0.99999 6 1 2 3 3 1 1 2 2 54.42018 0.99995 7 1 3 1 2 1 3 2 3 56.80949 0.99999 8 1 3 2 3 2 1 3 1 52.29522 0.99996 9 1 3 3 1 3 2 1 2 50.57943 1.00001 10 2 1 1 3 3 2 2 1 51.93722 0.99996 11 2 1 2 1 1 3 3 2 58.20451 1.00001 12 2 1 3 2 2 1 1 3 51.09893 0.99993 13 2 2 1 2 3 1 3 2 58.90051 0.99999 14 2 2 2 3 1 2 1 3 52.30141 0.99995 15 2 2 3 1 2 3 2 1 58.76026 1.00001 16 2 3 1 3 2 3 1 2 56.15958 0.99999 17 2 3 2 1 3 1 2 3 49.55068 1.00001 18 2 3 3 2 1 2 3 1 56.83489 0.99999 18 2 3 3 2 1 2 3 1 58.85539 1.00000 接著,計算各因子水準效果(SN 比),表 4.7 列出各因子水準的 SN 比 及其效果;為易於判讀 SN 比因子效果,繪製成如圖 4.4 之各因子水準的 SN 比效果圖。

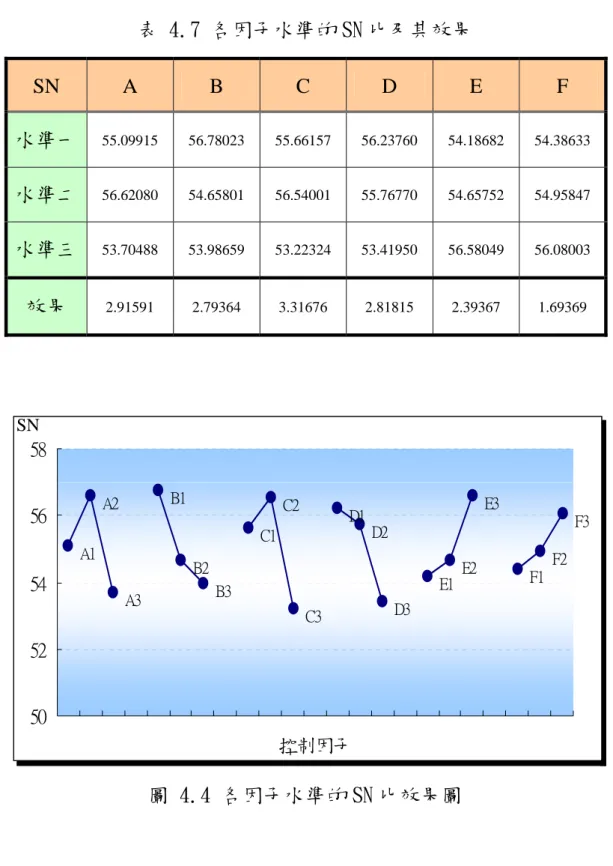

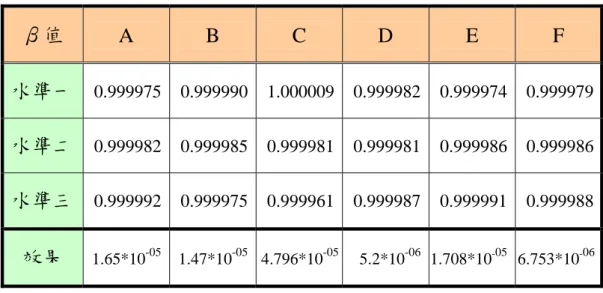

表 4.7 各因子水準的 SN 比及其效果 SN A B C D E F 水準一 55.09915 56.78023 55.66157 56.23760 54.18682 54.38633 水準二 56.62080 54.65801 56.54001 55.76770 54.65752 54.95847 水準三 53.70488 53.98659 53.22324 53.41950 56.58049 56.08003 效果 2.91591 2.79364 3.31676 2.81815 2.39367 1.69369 A1 A2 A3 B1 B2 B3 C1 C2 C3 D1 D2 D3 E1 E2 E3 F1 F2 F3 50 52 54 56 58 控制因子 SN 圖 4.4 各因子水準的 SN 比效果圖 同樣地,各因子水準β值效果,也可計算如表 4-8 之各因子水準的β 值及其效果,以及圖 4.5 之各因子水準的β值效果圖。

表 4.8 各因子水準的β值及其效果 β值 A B C D E F 水準一 0.999975 0.999990 1.000009 0.999982 0.999974 0.999979 水準二 0.999982 0.999985 0.999981 0.999981 0.999986 0.999986 水準三 0.999992 0.999975 0.999961 0.999987 0.999991 0.999988 效果 1.65*10-05 1.47*10-05 4.796*10-05 5.2*10-06 1.708*10-05 6.753*10-06 A1 A2 A3 B1 B2 B3 C1 C2 C3 D1 D2 D3 E1 E2 E3 F1 F2 F3 0.9998 0.9999 1 1.0001 1.0002 β 控制因子 圖 4.5 各因子水準的β值效果圖 依據SN比的定義,SN比愈大愈好(損失愈小),因此從因子水準的SN比 效果圖,選擇出SN值較大之水準組合,可得各因子之暫時最佳水準組合為 A2BB1C2D1E3F3。此外,本實驗之β值的理想目標是 1,越趨近 1 愈好。從各 因子水準的β值及其效果得知,皆呈現非常良好的線性關係,幾近 1,所以 無需再調整最佳水準組合。

以品質工程的觀點來看,從因子之效果圖可找出不同因子的最佳組 合,實務上以此主觀之相對性來判斷因子顯著性之方法,可迅速有效的找 出顯著因子。但如果需進一步確認每個因子對於整個系統的影響程度時, 變異數分析(ANOVA),則一種較客觀的方法,透過 ANOVA 可以評估出實驗 誤差,與找出各因子的重要性(貢獻度)。田口先生建議使用貢獻度百分比 (Percent contribution),以建立一因子對總平方和的貢獻度。貢獻度百 分比可用來指出一因子降低變異之相對能力。本實驗的 ANOVA 如表 4.9 及 表 4.10 所示。 表 4.9 SN 比之變異數分析表 變異來源 自由度 SS MS F 淨平方和 貢獻度 A 2 25.52393 12.762 1.5278383 11.046079 6.01% B 2 25.51808 12.759 1.5274881 11.040229 6.01% C 2 35.43604 17.718 2.1211675 20.958185 11.40% D 2 27.35378 13.6769 1.6373711 12.875925 7.01% E 2 19.29808 9.64904 1.155165 4.8202329 2.62% F* 2 8.907703 4.45385 0.5332067 誤差 5 41.76478 8.35296 (合併誤差) 7 (50.6725) (7.2389) (123.06174) (66.95%) 總和 17 183.8024 183.80239 100.00% 「*」該因子之平方和併入誤差項成「合併誤差」。

表 4.10 β之變異數分析表

變異來源 自由度 SS MS F 淨平方和 貢獻度

A 2 8.29E-10 4.1E-10 1.5978734 4.826E-10 4.42% B 2 6.69E-10 3.3E-10 1.2896426 3.228E-10 2.96% C 2 6.96E-09 3.5E-09 13.417378 6.614E-09 60.61% D* 2 8.92E-11 4.5E-11 0.1718702

E 2 8.97E-10 4.5E-10 1.7282416 5.503E-10 5.04% F* 2 1.72E-10 8.6E-11 0.3317965

誤差 5 1.3E-09 2.6E-10

(合併誤差) 9 1.6E-09 2E-10 2.943E-09 26.97% 總和 17 1.09E-08 1.091E-08 100.00% 「*」該因子之平方和併入誤差項成「合併誤差」。 依據變異數分析顯示,因子F效果較為不顯著,但為縮短時間考量,與 量測工程人員討論後,選擇F2 (F1 預碰距離 0.5mm過小),因此最終最佳 因子組合為A2BB1C2D1E3F2。接著,預估最佳因子組合之SN比。依據變異數 分析結果顯示,因子A、B、C、D及E的效果較為顯著,因此預測在最佳因子 水準組合下的SN比如下: SN=SN +(A^ 2-SN)+(BB1-SN)+(C2-SN)+(D1-SN)+(E3-SN) =A2+ B1+C2+D1+ E3-(4× SN) =55.62080+56.78023+56.54001+56.23760+56.58049-(4×55.14161) =62.19273

4.7 確認實驗 為了驗證實驗分析結論是否正確,我們在最佳因子水準組合設定下進 行確認實驗。為了有效估計各觀察值,必須計算確認實驗之期望 SN 比之信 賴區間(Confidence Interval)。如果確認實驗結果的 SN 比落在上述的信 賴區間範圍內,表示我們選取的顯著因子 A、B、C、D 及 E 與其對應的水準 是恰當的。反之,若 SN 比值落在上述信賴區間範圍外,表示實驗是失敗的, 代表選取的控制因子、水準有問題,必須再重新檢討。 確認實驗之期望 SN 比信賴區間計算公式為: CI =