國立交通大學

材料科學與工程學所

碩士論文

鋁導線設計對覆晶銲錫凸塊中的電流與溫

度分佈之研究

Effect of Al-trace design on current and temperature

distributions in flip-chip solder joints

研

究 生 : 郭建志

指導教授

: 陳智 教授

鋁導線設計對覆晶銲錫凸塊中的電流與溫度分佈之研究

Effect of Al-trace design on current and temperature

distributions in flip-chip solder joints

研究生:郭建志 Student:Chien-Chih Kuo 指導教授:陳智 教授 Advisor:Chih Chen 國 立 交 通 大 學 材 料 科 學 與 工 程 學 系 碩 士 論 文 A Thesis

Submitted to Department of Materials Science and Engineering National Chiao Tung University

in partial Fulfillment of the Requirements for the Degree of Master

in Materials Science and Engineering August 2009

Hsinchu, Taiwan, Republic of China

鋁導線設計對覆晶銲錫凸塊中的電流與溫度分佈之研究

學生:郭建志 指導教授:陳智 教授 國立交通大學材料科學與工程學系(研究所)碩士班 摘要 當電流通過覆晶銲錫凸塊時,嚴重的電流集中效應也隨之出現在 銲錫凸塊中。劇烈的電流集中效應附帶著焦耳熱能的產生,在高溫和 高電流密交互作用下加速了電遷移的破壞,同時縮短元件的壽命。造 成銲錫凸塊內電流集中的原因與導線和銲錫凸塊的幾何結構差異有 著極大的關係。一般晶片端導線設計為平板狀而單一方向的結構,這 樣的設計無法有效疏通電流。論文中我們設計多組導線,利用多接點 且非單一方向的導線設計來分散原本集中在金屬墊(Al pad)中的電 流,讓電流在金屬墊層中分佈更均勻而後流入銲錫凸塊,減緩電流集 中效應帶來的破壞。本研究中以有限元素分析模擬系統ANSYS 為工 具,設計且模擬多組導線之電、熱特性,發現在施加1.2 安培電流下,電流集中效應因子於平板狀導線設計(slab trace model)和六接點的 導線設計(six connections model)中分別為 6.4 和 2.6。在導線總電

下,six connections model 銲錫凸塊中的溫度也呈線性分佈,相對於 slab trace model,前者有著較低較均勻的溫度梯度,因此熱遷移造成 的影響也比較輕微。

Effect of Al-trace design on current and temperature

distributions in flip-chip solder joints

Student:Chien-Chih Kuo Advisor:Chih Chen

Department of Materials Science and Engineering National Chiao Tung University

Abstract

Serious current crowding effect takes place during current stressing in flip-chip solder joints, which also produces significant Joule heating effect. Both effects accelerate electromigration damage and then shorten the lifetime of devices. The line-to-bump structures cause the serious current crowding and Joule heating effects.

The typical design for the wiring traces in the chip side is slab shape. Yet, this design is not able to distribute current uniformly. In this thesis, we design different layouts of Al trace, and simulate the current and temperature distributions in the solder joints. Multiple connections are designed to distribute the current uniformly, and thus current crowing can be relieved to some extend. We use finite-element method in ANSYS software to carry out the simulation. We found that multiple connections design can effectively relieve current crowding effect.

誌謝

首先我要感謝我的指導教授 陳智老師,謝謝老師這兩年內的教 誨與指導,使我能順利的完成碩士班的研究。除了在研究上的引領, 陳智老師也很注重我們為人處事的態度,時常鼓勵我們多方面的思考 且要勇於嘗試。 接著我要感謝C.C. lab中的每位成員,元老級的世緯學長熱心的 教我電腦模擬,並且傳授我強大的聊天技巧,讓我很快跟實驗室的大 家混熟;超MAN的小芸學姊其實有顆善良體貼的心,總是在你失意 的時候從後面給你重重一拳,安慰你說:老娘都熬過來了!超級孩子 氣的翔耀學長,宇宙霹靂的沒有學長的架子,讓人感到很好相處;分 析超強的阿丸哥總是以實驗室為家,我想這是我一輩子達不到的境 界;神龍見首不見尾的寬寬哥,總是熱心的跟我分享模擬心得與技 巧,搭配慢跑健將健民學長與忠厚老實的詠湟學長,成為實驗室的搞 笑三人組。另外我要感謝與我一起奮鬥兩年的戰友們與學弟妹,首先 是砸錢不手軟的Q毛,基本上除了性向不明這點外,Q毛算是個不賴 的好夥伴;無所不知的龍哥從軍火到廚房的瓦斯爐,他都能分析的頭 頭是道,並給予精闢的見解;沉默寡言的岱霖,你永遠不知道下一秒 他會出現在哪個方位;充滿驚奇的菜頭,我很遺憾這麼晚才有機會跟你夜唱,啊~~~~;實驗室的活動組-爆走兄弟:羊咩跟曉葳,因為妳 們的出現讓整個實驗室都high了起來,能在學生生涯的最後一年遇到 你們真是太幸運啦!

最後我要感謝我的爸媽、我的女友Yihru以及住在天堂的爺爺, 沒有你們默默的支持,就沒有今天的我,謝謝你們。

摘要 ... i Abstract ... iii 誌謝 ... iv 目錄 ... vi 圖目錄 ... vii 表目錄 ... viii 第一章 緒論 ... 1 1-1 電子封裝簡介 ... 1 1-2 研究動機 ... 4 第二章 文獻回顧 ... 10 2-1 電遷移理論 ... 10 2-2 銲錫凸塊中的電遷移現象 ... 12 2-3 焦耳熱效應 ... 13 2-4 平均破壞時間 ... 14 第三章 實驗方法與步驟 ... 17 3-1 實驗模型與成分 ... 17 3-2 導線設計與理念 ... 19 3-3 模擬設計 ... 23 3-4 Simulation ... 25 3-4.1 前處理 ... 25 3-4.2 求解 ... 27 3-4.3 後處理 ... 27 第四章 模擬結果與討論 ... 35 4-1 導線設計對電流分佈之結果 ... 35 4-2 多接點導線設計於厚膜、薄膜 UBM 的實用性 ... 45

4-3 Slab trace model 的最佳化 ... 48

4-4 鋁導線設計對銲錫凸塊溫度分佈之影響 ... 53

4-4.1 Six connections model 的最佳化設計 ... 53

4-4.2 鋁導線設計對銲錫凸塊溫度影響 ... 57

圖目錄

圖1-1 各封裝層級示意圖 ... 6 圖1-2 C4 製程流程圖 ... 6 圖1-3 具有平板狀導線設計之雛菊花環結構示意圖 (a)俯視圖,(b)剖面結構圖 ... 7 圖1-4 施加 0.567 安培電流下,具有 Al-Ni(v)-Cu UBM 之銲錫凸塊電 流密度分佈圖。 (a)電流集中在導線進入端,(b)銲錫凸塊電流密度剖面圖, 電流集中在導進入端的轉角處。 ... 8 圖1-5 觀測 95.5Sn-4.0Ag-0.5Cu 銲錫凸塊中孔洞生成位置 SEM 圖 ... 9 圖2-1 鋁原子受電子風力與靜電力之晶格位能變化示意圖 ... 15 圖2-2 電遷移在鋁線上的效應示意圖 ... 15 圖2-3 有限元素分析法之銲錫凸塊內部電流密度分佈圖 ... 16 圖3-2 電、熱模擬所使用之試片結構示意圖 ... 28 圖3-3 電、熱模擬所採用之雛菊花環結構示意圖 ... 29 圖3-4 電、熱模擬所使用之五種導線設計結構示意圖 ... 31 圖3-5 建構體積模型流程圖(1)~(5) ... 32 建構體積模型流程圖(6)~(10) ... 33 圖4-1 施加 0.8 安培電流下,模型(a)~(e)之鋁導線電流密度分佈 圖... 41 圖4-2 施加 0.8 安培電流下,模型(a)~(e)之銲錫凸塊電流密度分 佈圖... 44 圖 4-3 模型(a)、(b)、(e)銲錫凸塊內電流集中效應因子與 UBM thickness 之關係圖 ... 47圖4-4 施加 1.2 安培電流下,Slab trace model 50、80、120 μm 鋁導線 電流密度分佈圖 ... 52

圖4-5 施加 1.2 安培電流下,四組導線設計中各層結構與其對應之最 大電流密度關係圖 ... 56 圖4-6 施加 1.2 安培電流下,Six connections model(1)、(2)、(3)與

表3-1 電、熱模擬所使用之材料參數表 ... 34 表4-1 五組導線設計在施加 0.8 安培電流下,各層結構中的最大電流 密度與電流集中效應因子之列表 ... 38 表4-2 施加 0.8 安培電流下,模型(a)~(e)銲錫凸塊內電流集中效 應因子列表 ... 44 表4-3 模擬測試(三)中導線寬度列表與施加之電流 ... 50 表4-4 施加 1.2 安培電流下,九組導線設計各層結構之最大電流密度 列表 ... 50 表4-5 四組導線設計導線寬度列表與電阻值 ... 55 表4-6 施加 1.2 安培電流下,四組導線設計各層結構中最大電流密度 與電流集中效應因子列表 ... 55 表4-7 施加 1.2 安培電流下,四組導線設計各層結構中最高溫度列表 . 59

表4-8 施加 1.2 安培電流下,Six connections model(1)、(2)、(3) 與Slab trace model 導線設計中溫度梯度列表 ... 62

第一章

緒論

1-1 電子封裝簡介

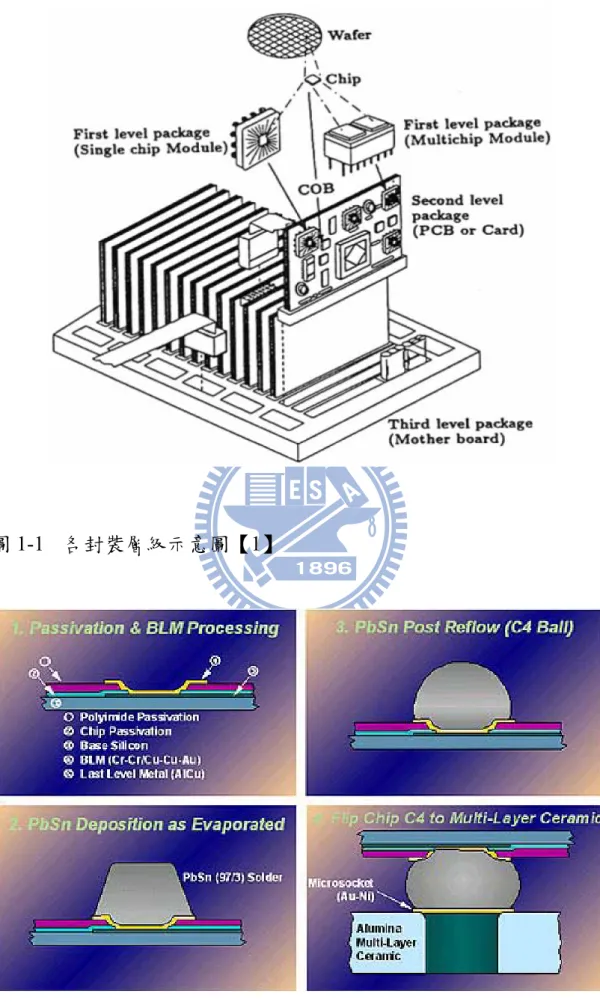

1958 年 Jack Kilby 和 Robert Noyce 發明第一個積體電路後,人 們的生活進入一個新的紀元。四十多年前,摩爾提出預測半導體成長 趨勢的摩爾定律(Moore,s Law),每十八個月電路的密度會增加一 倍。相較於過去,現今的電路確實依循著摩爾定律變得更加複雜更加 快速。然而隨著矽晶片上的電路密度不斷增加,元件的尺寸越做越 小,晶片裡銲錫凸塊內所承載的電流密度也就越來越大。因應電路設 計的複雜化,電子封裝技術也持續地被提升與更新,以滿足各式各樣 的需求。 電子封裝主要目的有四:訊號的傳輸、電源的供應、散熱的功能、 晶片的保護。電子封裝技術可分為三種不同的層級,如圖 1-1 所示 【1】:第一層級是將矽晶片接合到封裝的導線並完成電路連接和密封 保護的製程,就是所謂的Chip to Module;第二層級是將封裝好的元

件組合於印刷電路板上,就是所謂的Module to PCB (Printed Circuit

Board)。第三個層級是將數個電路板組裝再主機板上,就是所謂的 PCB to mother board。

積體電路之所以可以如此快速的發展,電子封裝技術的突破功不 可沒。早期打線接合技術(wire bonding)是藉由引腳插入 PHT(Pin Through Hole)的周列式連接技術,接點的數目比較少,反應速率較慢 而效能也比較低落,漸漸地這樣的技術已經不能滿足市場的需求。直

到 1960 年代由 IBM 所發展出的 C4(Controlled Collapse Chip

Connection)製程【2】,如圖 1-2,利用了面積陣列(area array)的概 念,將銲錫凸塊做為媒介連接晶片與基板,這就是目前業界普遍使用 的覆晶方式接合(Flip Chip)。相較於金屬線打線接和的周列式連接 技術(peripheral array),覆晶封裝(Flip Chip)提供了大量的接點數

和更簡短的訊號傳輸路徑,提高了I/O 數、減少訊號失真,而裸露在 外的矽晶片也成為有效的散熱路徑,但覆晶封裝的成本和要求的技術 也相對較高,因此多用於較核心的電子元件上。覆晶封裝直接利用銲 錫球面向下之技術接合,有效減少銲料的使用,降低成本,縮小體積 且具有自組裝(self-alignment)的特性,銲錫凸塊間填入填充底膠 (underfill)有固定和保護銲錫凸塊的功能,可吸收多餘的應力。綜 合以上等優點,覆晶封裝技術已被廣泛的運用在電子產品上。 然而科技發展的同時,也伴隨著生活品質的提升。現今環保意識 抬頭,人們對於電子產品中有害金屬元素的使用也越來越小心。早期 銲料中,鉛占著舉足輕重的地位。因為含鉛,銲錫凸塊有著較好的延

展性以抵抗外來的應力,與銅接面的黏著性佳、接觸角小,避免剝離 的發生。早期電子業都以共晶錫鉛(Sn63Pb37)為主要的銲料,因為 材料來源取得方便、成本便宜、機械強度高、可靠度佳、低熔點(183 ℃)等優點。但金屬鉛對人們的健康也有著極大的危害。鉛可藉由皮 膚、呼吸道、消化道進入人們的體內,一但人體吸收過量的鉛,就可 能造成鉛中毒,情況嚴重者甚至會致命。目前極大多數的電子產品洗 出液都溶解出含有鉛的成分,而導致酸雨的形成。廢水污染環境及地 下水已經是嚴重的社會問題。世界各國對含鉛錫膏污染地下水及排水 系統紛紛制定嚴苛的法案來取締。在這樣的情形下,全世界含鉛錫膏 的使用會逐漸轉變為無鉛錫膏的使用.因此無鉛(Lead Free)的議題 也就越來越受重視。目前業界採用的替代銲料多以錫銀銅(Sn-Ag-Cu) 或錫銀(Sn-Ag)合金為主,其穩定度高,材料取得不算困難,但較 高的熔點和較差的延展性卻也對現有的覆晶封裝技術產生不少的衝 擊。儘管如此,無鉛銲錫(lead free solder)已經是目前電子業的趨勢, 故本實驗中所使用的模擬銲錫也是採用錫銀合金為銲錫凸塊材料。

1-2 研究動機

覆晶封裝技術發展至今已算是相當成熟而普遍的技術。近年來電 子產品講求高效能、輕薄設計,因此晶片中銲錫凸塊尺寸越做越小, 密度越來越高,承受的電流也相對地提高,覆晶封裝技術面臨著下列 的挑戰 : 1. 介面冶金反應(metallurgical reaction) 2. 熱機械應力破壞 3. 電遷移(electromigration) 本篇研究主要著重在如何降低電遷移對銲錫凸塊的破壞。 目前連接銲錫凸塊的導線設計多以平板狀的金屬線為主,直接而 簡潔的連接兩個銲錫凸塊,如圖 1-3 為一具有平板狀導線之雛菊花環 結構示意圖【3】。施加電流後,電子流由導線進入金屬墊層,然而電 子流並沒有均勻地分散於金屬墊層而再往下流入 UBM(under-bump metallization)和銲錫凸塊。取而代之的是電子流會聚集在靠近導線 進入方向的金屬墊層,然後直接往下流進 UBM。如圖 1-4(a)為平 板狀導線之銲錫凸塊於0.567 安培下電流密度分佈圖,圖 1-4(b)為 電流密度分佈剖面圖,電子流在導線進入銲錫凸塊的轉角發生集中情 況【4】。上述的現象就是所謂的電流集中效應(current crowdingeffect),當電流集中效應達到一定的程度,搭配焦耳熱效應產生的高 溫,就會發生電遷移破壞。電遷移的破壞會在銲錫凸塊中造成孔洞 (void),持續的電遷移會不斷擴大孔洞直到電流無法通過,即發生 了短路【5】,故如何減緩電遷移所帶來的破壞一直是個重要的議題。 要如何提升電子元件抵抗電遷移的能力?這個問題可以從很多方面 著手。可以從導線【6】和 UBM 的材料和厚度下工夫,也可以選擇 較抗電遷移的銲料,調整銲錫的幾何結構等。在本實驗中,我們將研 究重點放在金屬導線的幾何設計上。因為平板狀的導線設計往往無法 有效地分散電流,使的聚集的電流直接進入UBM 層和銲錫凸塊,故 我們常在銲錫凸塊內部靠近導線進入位置發現電遷移帶來的孔洞破 壞,如圖1-5 所示,這是一張在 95.5Sn-4.0Ag-0.5Cu 銲錫凸塊中發現 靠近導線進入端產生孔洞破壞的 SEM 圖【7】。因此我們試著改變導 線的設計,利用從多接點且環繞金屬墊層的導線設計,將電流分流後 導入金屬墊層,讓金屬墊層中的電流分佈更加均勻後再流入UBM 和 銲錫凸塊,以減緩電流集中效應所帶來的破壞。實驗中我們會使用大 量的電腦模擬ANSYS 系統,模擬在各種不同的導線設計中電熱的分 佈,並逐步修改導線設計以找出最佳的設計趨勢。

圖1-1 各封裝層級示意圖【1】

圖1-3 具有平板狀導線設計之雛菊花環結構示意圖 (a)俯視圖,(b)剖面結構圖。【3】

圖1-4 施加 0.567 安培電流下,具有 Al-Ni(v)-Cu UBM 之銲錫凸 塊電流密度分佈圖。(a)為電流集中在導線進入端,(b)為

圖1-5 觀測 95.5Sn-4.0Ag-0.5Cu 銲錫凸塊中孔洞生成位置 SEM 圖 【7】

第二章

文獻回顧

2-1 電遷移理論

電遷移是一電熱加乘效應造成物質離子移動的現象。高溫的環境 提供金屬離子活化的能力,讓金屬離子躍上位能阱頂端,跳脫晶格能 的束縛。當施加的電流經過時,活化的離子受到兩個外來的應力影 響:電子風力和電場靜電力。1914 年,Skaupy 提出了電子風力 (electron wind)的觀念來量化電子與物質離子衝撞時動量轉移產生 的驅動力。而電場靜電力則是單純的由電場對金屬離子所產生的作用 力。電子風力作用的方向與電流方向相反,而電場靜電力方向則順著 電流方向,故兩作用力的方向是相反的,如圖2-1 所示。其中電子風 力對金屬離子的影響又大於電場靜電力,因此在高溫狀態下被活化的 金屬離子,在受到電子風力的牽引下,順著電子流方向移動而留下孔 洞。上述的現象就是電遷移破壞原理。圖2-2【8】為鋁導線在施加電 流後產生電遷移的情形,這是一個典型的Blech 結構,鋁導線因為電 遷移的作用,在陰極端形成孔洞的破壞,而被推動的原子則在陽極端 堆積隆起。從數學式子來量化電遷移的驅動力,即電子風力與電場靜電力, 我們可以將這驅動力轉化為被推動的物質原子擴散通量,其形式如下: 【9】

∑

+ ∂ ∂ = iCMiFi X C -D J (2.1) J 為原子擴散通量,等式後第一項為化學能梯度,對純金屬而言,原 子間沒有化學能梯度的存在,因此可視為零。第二項為電子風力與電 場靜電力交互作用的總合,因為電子風力遠大於電場靜電力,故可將 電場靜電力忽略。而電子風力有可表示為: e EZ F * wd = (2.2) Fwd為電子風力,E 為電場,Z※為有效電遷移價數,Z※愈大表示該原 子在電子流作用下愈容易發生電遷移。結合2.1 式及 2.2 式可得: wd CMF J = (2.3) C 為原子濃度,M 為原子遷移率。2.3 式經由 Nernst - Einstein 方程 式轉換可改寫成: eE Z KT D C J = * (2.4) D 為擴散係數,K 為波茲曼常數,T 為絕對溫度。2-2 銲錫凸塊中的電遷移現象

二十世紀中,當人們第一次發現在積體電路的導線上發生的電遷 移破壞,就開始了人們對電遷移的研究。早期大家將注意力擺在導線

上的電遷移現象,其中以Paul S. Ho 和 Thomas Kwok【10】等人最

早提出研究。後來隨著覆晶封裝技術的研發,高效能、高反應速率的 需求,銲錫凸塊承載的電流愈來愈大,人們開始注意到銲錫凸塊內的

電遷移現象,其中K. N. Tu 為這研究領域最具代表的人物。

覆晶封裝中銲錫凸塊的電遷移問題主要跟其導線與銲錫凸塊的 幾何形狀差異有關。Everett C. C. Yeh, W. J. Choi與K. N. Tu等人發表 在Applied Physics L. Vol. 80(2002)【11】研究中指出,當電流由導 線流入銲錫凸塊時,電子必須轉90度角,且電子行經的面積也由狹窄 的導線進入寬廣的銲錫凸塊,導致銲錫凸塊內電流集中效應的發生, 並由實驗結果證實電流集中效應發生處會因電遷移破壞產生孔洞,降 低元件生命週期。圖 2-3【11】為Everett C. C. Yeh, W. J. Choi與K. N. Tu等人以有限元素分析法模擬銲錫凸塊內部電流密度分佈圖。此外, 電流集中效應發生的地方也伴隨著焦耳熱效應,在高溫高電流密度 下,更加劇了電遷移的破壞【12】。因此如果能在導線幾何形狀上導 入有效的設計,減緩電流集中效應,就能提高元件的可靠度。

2-3 焦耳熱效應

1841 年 James Prescott Joule 發現了焦耳熱效應【13】。經由實驗

結果發現,通入電流 I 於金屬導線中會產生相當於電流二次方與電阻 之乘積的熱能,故焦耳熱能公式可表示為: R V R 2 2 I P = = (2.5) P為電功率,I為電流,R為電阻,V為電位差。在 S.H. Chiu 與Chih Chen 等人發表於APL 2006 的文獻當中指出【14】,利用紅外線顯像 技術對通電的銲錫凸塊做觀測,發現主要的熱原來自於鋁導線,並在 鋁導線進入銲錫處,驗證了熱點的存在。焦耳熱效應也會導致電阻變

大,我們稱之為 TCR 效應 (Temperature Coefficient of Resistance

effect)。

⎥

⎦

⎤

⎢

⎣

⎡

−

⎥

⎦

⎤

⎢

⎣

⎡

−

=

0 1 0 2 11

T

T

R

R

R

TCR

(2.6)2-4 平均破壞時間

一般業界所採用的生命週期法(Mean Time To Failure, MTTF)乃

Black在1969 年所提出【15】。公式如下: ⎥⎦ ⎤ ⎢⎣ ⎡ = KT Q j A MTTF n exp (2.6) A 為常數,Q 為活化能,K 為波茲曼常數,T 為絕對溫度,n為幾何 因子,一般將n值視為2。然而考慮到電流集中效應與焦耳熱效應的 影響,W. J. Choi,等人提出新的修正公式【16】: ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ Δ + = ) ( exp ) ( K T T Q cj A MTTF n (2.7) C為電流集中效應因子,ΔT 為焦耳熱所造成的溫升。

圖2-1 鋁原子受電子風力與靜電力之晶格位能變化示意圖

第三章

實驗方法與步驟

在本章節中將對實驗的模型結構、實驗方法與步驟逐一做說明。 首先會先說明使用的銲錫凸塊結構,然後介紹本研究中提出的多種導 線設計與理念與實驗設計流程,接著再簡述對應的有限元素分析法。3-1 實驗模型與成分

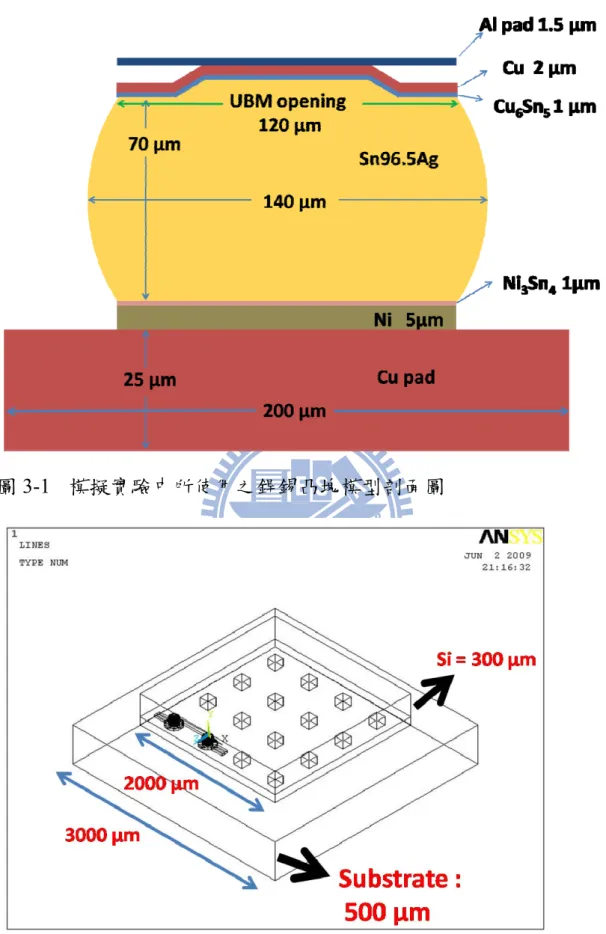

圖3-1 為這個實驗中所使用的銲錫凸塊模型剖面圖。導線部份為 1.5μm厚的鋁導線,鋁金屬墊層(Al pad)直徑為120 μm。所使用的UBM(Under Bump Metallization)為2 μm的銅層,介金屬化合物 (IMC) 則為 1 μm 厚的 Cu6Sn5。導線與 UBM 交接的面積我們稱為 contact

opening,其直徑為60 μm。UBM opening直徑為120 μm。因為環保

意識抬頭,實驗中所使用的銲錫凸塊也是以錫銀合金(Sn96.5Ag)為 主,銲錫凸塊高度為70 μm。銲錫凸塊下端接著一層1 μm 厚的介金 屬化合物Ni3Sn4和一層 5 μm厚的無電鍍鎳(electroless Ni)。下方的 銅墊層(Cu pad)厚度為 25 μm,直徑為200 μm,銲錫球的間距為500 μm。 圖 3-2是一個簡易的試片模組,也是本實驗中用來觀察熱分佈 的模型。在 Si 層與基板(substrate)間共有 16 顆銲錫凸塊,取圖中

(daisy chain)施加電流,如圖 3-3 所示,其餘銲錫凸塊做為簡化銲

錫球(dummy solder),並不施加電流,只用來幫助散熱。上下層分

別為300 μm 厚的Si層和500 μm 厚的基板。本實驗尚無實際試片可

提供通電測試,圖3-2 的試片設計乃依照舊有試片之簡化,希望藉由

3-2 導線設計與理念

隨著科技的日新月異,電子產品體積越做越小,效能越來越高。

然而在提升性能的同時,晶片中銲錫凸塊所承受的電流密度也越來越

大。電流集中效應(current crowding effect)的產生無疑地衝擊著電

子產品的可靠性(reliability)。在電子業的製程中,往往以平板狀的 導線直接連接兩顆銲錫凸塊,而這也是目前普遍接受的設計,如圖 3-4模型(a)所示,此為一平板狀的導線結構,導線寬度為80 μm。 這樣設計的優點在於簡單而直接,但電流集中效應卻也直接地發生在 導線進入端與銲錫凸塊交接的邊緣進而產生電遷移破壞,降低產品的 壽命。因此如果能夠分散電流,引導電流從不同的方向進入鋁金屬墊 層,平均分散於其中後再往下流入銲錫凸塊內,則可間接地降低電流 集中效應所帶來的破壞。近幾年的文獻中已有人開始研究如何分散在 導線進入端所產生的電流集中效應【17】【18】。圖3-4模型(b)、(c)、 (d)、(e)四種不同的導線結構皆是為了疏通電流而設計。圖 3-4模 型(b)以六條等寬的導線平行連接兩顆銲錫球。圖 3-4模型(c)、(d) 分別以兩個、四個環繞的接點與鋁金屬墊層相連接。圖 3-4模型(e) 用三對等電阻的導線接通兩顆銲錫球。根據歐姆定律: L

R為電阻值,ρ 為電阻率,L為長度,A為截面積。為了使圖3-3(e) 中每條導線的電阻相同,因此愈外圍的導線(即越長的導線),截面 積也就愈大。因為導線厚度相同,所以越外圍的導線寬度也就越寬。 在模型(a)中,單一平板狀的導線寬度為 80 μm,在此稱為Slab trace model。一開始我們以模型(a)的導線寬度為基準設計,故模型 (b)、(c)、(d)、(e)中導線的總寬度是相同的。模型(b)中有六

條13.5 μm的鋁導線,在此稱為six slits model,model(c)中由兩條

寬度40 μm的鋁導線與金屬墊層相接,而兩銲錫凸塊間的導線寬度依

然維持80 μm,簡稱為 two connections model。模型(d)與(c)的

設計理念相近,只是將分流由兩條 40 μm的導線增加為四條 20 μm的 導 線 , 再 由 四 個 互 相 垂 直 的 方 位 導入 鋁 金 屬 墊 層 , 簡 稱 為 four connections model。模型(e)則直接以三對不同寬度的導線圍繞著鋁 金屬墊層,由六個方位注入電流。這三對導線的總寬度一樣為 80 μm,寬度由細到粗分別為 9.3 μm、12 μm、18.7 μm,簡稱為 six connections model。模型(e)中三對導線寬度不一的設計是為了讓每 條導線的電阻相同,因為電流會沿著電組最小的路徑流過,如果六條 導線的寬度一致,則愈是外圍的導線會因長度愈長而電阻愈大,電流 又將集中於長度較短即電阻較低的導線流入金屬墊層,這樣一來反而 沒有達到電流分流的效果。

理論上,當六條導線的電阻相同時,在等電位差的狀態下,每條 導線都會分流相同的電流。此刻較細的導線因截面積較小而承受著較 大的電流密度,故發生 failure的風險也相對的較高。我們試著讓每條 導線承受著相同的電流密度,依據推導: IR V= (3.2.1)

I

V

R

=

(3.2.2) V為電位差,I為電流,R為電阻。 A L R =ρ

(3.3) R為電阻, 為電阻率,L 為長度,A 為截面積。將3.2和 3.3式合 併,即得: I V AL =ρ

(3.4)ρ

L V A I J= = (3.5) J為電流密度,V與ρ為固定值。 L 1 J∝ (3.6)由上式推導可知,電流密度與導線長度成反比。若要每條導線中的電

流密度相同,則導線長度也要相同。然而在模型(e)中要達成每條

導線長度相同是比較不可能的,因此只能盡量在有限的空間中,加寬 導線寬度以降低電流密度。

3-3 模擬設計

本論文中為了探討鋁導線設計對銲錫凸塊內部電流和溫度分佈 的影響,設計了以下四個不同模擬測試: ‧模擬測試 (一): 施加 0.8 安培之電流於模型(a)~(e)五種導線設計的雛菊花 環結構上,在導線寬度皆為80 μm的基礎上,利用simulation觀測其 電流密度分佈並列出各導線設計銲錫凸塊內電流集中效應因子。 ‧模擬測試 (二): 改變 UBM厚度,搭配模型(a)、(b)、(e)三種導線設計,施 加 0.8 安培之電流進行電腦模擬。觀察 UBM 與導線設計對銲錫凸塊 內電流集中效應的影響。 ‧模擬測驗 (三): 改變模型(a)中平板狀導線的寬度,觀測導線寬度因素對 銲錫 凸塊中電流集中效應的影響,並與模型(e)做比較。 ‧模擬測驗 (四): 等比例加寬模型(e)中三對導線之寬度,以降低導線總電阻值。 施加 1.2 安培之電流以進行電、熱分佈的模擬,並與模型(a)做比為了深入了解導線幾何設計對銲錫中電流集中效應的影響,我們

採用ANSYS模擬系統,建立三維的數據分析模型,輸入相同的邊界

條件於多組不同的導線設計,然後觀察其電流密度分佈與熱分佈的情 形。

3-4 Simulation

ANSYS 的模擬分為三個步驟:前處理、求解、後處理。前處理 為建立物體、定義材料、網格化,求解為施加邊界條件、初始條件、 求解,後處理為顯示結果。 3-4.1 前處理 前處理主要包括建構物體模型、定義材料、網格化三大步驟。建 構物體模型是由點、線、面到體積循序漸進地將模擬物體建構出來, 這是基礎的建構方法。也可將兩體積互相疊合,經布林運算(Booleans operation)處理掉重疊的體積,合成新的幾何結構。網格化(mesh) 是將建構出來的物體模型切割成更小的分析元素,同時也產生新的節 點(node)。一般2D和3D的模擬結構會分別以四邊形和六面體為主 要分析元素,這樣可得到較準確的模擬結果。2D 結構中四邊形元素 的網格化並不困難;但立體化的3D模型往往因為結構的不對稱或幾 何形狀的差異而在網格化的過程中遭遇到一些問題,特別是在物體角 落或體積交接處。類似的問題可以在早期物體模型建構時多加入一些 對應的設計來解決。 2D的剖面面積沿著對稱軸做 360 度的旋轉就能轉出接近球體的覆晶銲 錫體積,接著加入導線設計、PI、underfill、Si層、BT基板,到目前 為止已完成一對銲錫凸塊的結構。考慮到其餘14顆銲錫凸塊(dummy solder)並不施加電流且只單純用來散熱,故以長方柱形狀代替,此 舉可以降低結構複雜度,方便網格化且對研究的準確度影響也不大。 接著比照第一對銲錫凸塊的建構程序加入 PI、undetfill、Si 層、BT 基板,複製以上流程,完成其餘dummy solder,圖 3-5為建構物體模 型的流程圖。在網格化的過程中,形狀對稱的覆晶銲錫問題不大;然 而一但與導線接觸後整體的體積將會複雜化,尤其本實驗中採用多接 點之導線設計,所以導線的網格化往往是容易出錯的地方。 在網格化之前,我們還要先進行定義材料的步驟。定義材料即設 定該次模擬中所需的材料物理特性,表 3-1為本次模擬實驗中所用材 料的電阻率(ρ)、熱傳導系數、以及TCR(Temperature Coefficient of Resistance)。 實驗中我們使用有限元素分析法來模擬覆晶銲錫凸塊的電、熱性 質,依據有限元素分析的原理,分析元素數量愈多,最後所求得的解 愈精準。但分析元素數量愈龐大就代表著需要更多的運算時間與更高 階的電腦硬體配備。此外,分析元素數量的差異太大也會增加實驗中 的變因,導致無法準確辨識出不同導線設計之間的差異。因此在有限

的資源下,我們固定網格化的單位大小來控制分析元素的數量,減輕 因元素數量差異造成的誤差,提升實驗的可靠度。 3-4.2 求解 當物體模型網格化後,我們會開啟求解介面施加邊界條件、初始 條件,然後開始求解。在設定完施加電流和零電位面後,考慮到散熱 的議題,邊界條件要再加入熱對流面、定溫面、室溫等設定。關於初 始條件的設定,因為本模擬實驗只考慮穩定狀態的電流密度與熱的分 佈結果,所以不需初始條件的設定。完成以上步驟即可開始求解。 3-4.3 後處理 後處理就是顯示與記錄模擬結果的步驟。我們可以從分析元素 (element)所顯示的電流密度來觀測整體電流密度分佈的情況;也 可以從節點(node)上讀取電位、溫度等資訊,進而推算出我們所需 要的電位差或溫度梯度(thermal gradient)等。

圖3-1 模擬實驗中所使用之銲錫凸塊模型剖面圖

圖3-3 本論文中電、熱模擬所採用之雛菊花環結構示意圖

圖3-4 模型(a)Slab trace model結構示意圖,導線寬度為80 μm

圖3-4 模型(b)six slits model 結構示意圖,共有六條寬度皆為13.5

μm的導線

圖3-4 模型(c)two connections model結構示意圖,兩條分支導線 寬度皆為 40 μm

圖3-4 模型(d)four connections model結構示意圖,四條分支導線

寬度皆為 20 μm

圖3-4 模型(e)six connections model結構示意圖,導線寬度由細到 粗分別是 9.3、12、18.7 μm

(1)建構2D剖面圖 (2)以對稱軸做旋轉,建構體積

(3)完整的銲錫凸塊體積

(4)複製銲錫凸塊 (5)加入導線設計

(6)加入Si、underfill、substrate (7)加入dummy solders

(8)重覆步驟(6) (9)重覆步驟(7)和(8)

(10)網格化

Materials Thermal conductivity (W/m‧K) Resistivity (μΩ‧cm) Temperature coefficient of resistivity (TCR) (K-1) Al 238 3.2 4.2 × 10-3 Cu 403 1.7 4.3 × 10-3 electroless Ni 9.3 70.0 6.8 × 10-3 SnAg3.5 33 12.3 4.6 × 10-3 Cu6Sn5 34.1 17.5 4.5 × 10-3 Ni3Sn4 19.6 28.5 5.5 × 10-3 Si 147.0 -- -- BT 0.7 -- -- Underfill 0.55 -- -- PI 0.34 -- -- 表3-1 論文中電、熱模擬所使用之材料參數表

第四章

模擬結果與討論

4-1 導線設計對電流分佈之結果

在模擬測驗(一)中,我們分別施加 0.8安培電流於五種導線設 計,經由電腦模擬系統 ANSYS電性模擬分析後,分別擷取出鋁導線、 UBM Cu層、IMC Cu6Sn5層、銲錫凸塊等四層中的電流密度分佈圖, 以及最大電流密度。表 4-1為五種導線設計中四層不同結構中的最大 電流密度,單位為:安培 / 平方公分(A / cm2)。在此我們定義平均 電流密度為: density current Average area opening UBM current Stressing = 2 cm A 7077 3.14 cm 0.006 cm 0.006 A 0.8 = × × 設計初始我們希望每組導線設計導線與金屬墊層接觸截面積都 相同,因此總寬度皆為 80 μm,以此為共同基準來做通電後的電性比 較。 圖4-1 為五組導線設計鋁導線部分的電流密度分佈圖,圖中電 流密度比例尺並不統一,這是為了更清楚地觀察導線中電流密度分佈 的情況。從圖4-1 我們可以發現除了模型(b)的最大電流密度小於時,電流聚集在鋁金屬墊層中偏導線進入的方向,而後直接向下灌入 UBM,該處最大電流密度約有870000 A/cm2 。電流繼續流向後端金 屬墊層的趨勢並不明顯,這是一個很典型的電流集中效應。模型(b) 與模型(a)導線設計皆以單方向進入鋁金屬墊層,然而前者以六條 分支將電流導入,因此鋁金屬墊層中電流密度的分佈較後者均勻,電 流集中效應也略為減輕,如圖4-1(b)。多接點導線設計中(two, four,

six connections model)最大電流密度值普遍發生在導線轉角處,當電

流由導線進入鋁金屬墊層時,則因為分支且多方向的導線設計而減輕 了鋁金屬墊層裡電流集中效應的趨勢。由圖4-1(c)、(d)、(e)中我 們可發現,在鋁金屬墊層中電流密度的分佈遠比圖 4-1(a)、(b)來 的均勻,尤其是圖 4-1(e)中鋁金屬墊層裡的電流密度已經呈現一個 環形的分佈,而非聚集在單一區域,且環形電流密度值(約為3×105 A / cm2)也小於圖 4-1(a)中電流集中的區域(約為 8.7×105 A / cm2)。 圖4-2 為模型(a)~(e)五組導線設計所對應之銲錫凸塊內電流 密度分佈圖。我們取雛菊花環結構內電子流向下的該顆銲錫凸塊來做 分析,在銲錫凸塊的最上端發現有電流集中效應現象,而且電流集中 效應發生的區域和其強弱與導線設計有很明顯的關聯。在圖4-2(a)、 (b)中,銲錫凸塊發生電流集中效應的區域與其對應之導線內電流 集中效應的區域相呼應,皆是靠近導線進入端的位置,且只集中在單

一區域;然而圖4-2(b)因為six slits model六條導線分流的設計,

銲錫凸塊中最大電流密度只有35946 A / cm2,且電流分佈也有向後延

伸的趨勢。圖4-2(c)、(d)、(e)即 two、four、six connections model

之銲錫凸塊則因導線多接點且非單一方向的環繞設計,銲錫凸塊上端 電流密度的分佈也分別呈現了兩個、四個和環形的電流集中區域。 Two, four, six connections trace model的導線設計不但使的電流集中效 應由單一區域變成兩個區域、四個區域、甚至形成了環狀的分佈,由

表4-1我們更可發現在銲錫凸塊中最大的電流密度(即銲錫凸塊裡發

生電流集中效應的區域)也因多接點導線的設計而有明顯下降的趨

勢。尤其在模型(e)six connections model 的銲錫凸塊中最大電流密

度(18479 A/cm2)甚至不到傳統模型(a)slab trace model 的一半。

表 4-2 為模型(a)~(e)中銲錫凸塊內電流集中效應因子列表。相

較於模型(a)中高達 6.19的電流集中效應因子,模型(e)明顯地減

Model Al trace (A / cm2) UBM Cu (A / cm2) IMC Cu6Sn5 (A / cm2) Solder bumps (A / cm2)

(a) Slab trace 870728 423784 58181 43834

(b) Six slits 799162 343619 47042 35946

(c) Two connections 1.64×106 270670 36130 27720 (d) Four connections 1.81×106 190140 25735 19851 (e) Six connections 1.21×106 176155 23419 18479

表4-1 五組導線設計在施加0.8 安培電流下,各層結構中的最大電

(a) 施加 0.8安培電流下,slab trace model 鋁導線電流密度分佈圖

(c) 施加 0.8安培電流下,two connections model鋁導線電流密度 分佈圖

(e) 施加 0.8安培電流下,six connections model 鋁導線電流密度 分佈圖

圖4-1 施加 0.8安培電流下,模型(a)~(e)之鋁導線電流密度分

(a) 施加 0.8安培電流下,slab trace model 銲錫凸塊電流密度分 佈圖

(b) 施加 0.8安培電流下,six slits model 銲錫凸塊電流密度分佈

(c) 施加 0.8安培電流下,two connections model 銲錫凸塊電流 密度分佈圖

(e) 施加 0.8安培電流下,six connections model 銲錫凸塊電流密 度分佈圖

圖4-2 施加 0.8安培電流下,模型(a)~(e)之銲錫凸塊電流密度

分佈圖

電流集中效應因子

Slab trace model 6.2

six slits model 5.1

two connections model 3.9

four connections model 2.8

six connections model 2.6

表4-2 施加 0.8安培電流下,模型(a)~(e)銲錫凸塊內電流集中

4-2 多接點導線設計於厚膜、薄膜 UBM 的實用性

在4-1 中,我們証實了多接點導線的設計確實可以有效地降低銲 錫凸塊內的電流集中效應,增加元件生命週期。近年來有研究指出, 可藉由加厚UBM來緩衝電流集中效應【19】【20】,以抵抗電遷移帶 來的破壞,但UBM厚度不可能無限的加厚,如果加上本研究中提出 的導線設計,是否能達到更好的抗電遷移效果呢?為了確認多接點導 線設計的實用性與必要性,我們設計了模擬測驗(二)來驗證之。在這個實驗中我們挑選圖3-3中模型(a)slab trace model、模型(b)

six slits model、模型(e )six connections model三種導線設計,搭配

五組不同厚度的UBM Cu 層 ( 1 μm、 2 μm、 4 μm、 6 μm 、10 μm ), 在維持銲錫凸塊高度為70 μm的情況下,施加0.8 安培的電流來觀察 多接點導線設計在厚膜或薄膜UBM中的表現。選用該三組導線設計 的原因是模型(a)和模型(b)在業界都有人使用,而模型(e)則 是五組導線設計中電流集中效應因子最低者。圖 4-3為模型(a)、(b)、 (e)銲錫凸塊內電流集中效應因子與 UBM thickness 關係圖。單看 每一種導線設計,我們可清楚的發現增加UBM厚度確實會降低銲錫 凸塊中電流集中效應因子,但隨著UBM厚度的增加,電流集中效應

厚度下,模型(e)之導線設計則呈現更低的電流集中效應因子值。 如:在同為6 μm 的UBM Cu 下,模型(a)與模型(e)的電流集中 效應因子分別為2.7 和1.3;在 1 μm的UBM Cu下,則分別為 9.8和 4。由以上實驗可得知,UBM厚度由 1 μm 增加到10 μm確實可降低 電流集中效應,但如果搭配上模型(e)的導線設計,則可將電流集 中效應因子值再降低一半以上。此外,我們發現six connections 導線

設計搭配1 μm厚UBM與slab trace導線設計搭配4 μm厚UBM有著

相同的電流集中效應因子,但前者卻可降低 75 %的 UBM 成本,提

圖4-3 模型(a)、(b)、(e)銲錫凸塊內電流集中效應因子與 UBM

4-3 slab trace model 的最佳化

模型(a)Slab trace model 的導線設計是目前業界普遍使用的,

在設計上也比模型(e)six connections model 來的簡單容易,但根據

上述的模擬測試結果顯示,後者卻能成功地降低銲錫內部電流集中效

應。因此在模擬測試(三)中,我們將改變模型(a)slab trace model

中導線的寬度,由50 μm 逐步增加到120 μm與金屬墊層直徑同寬,

觀察其電流密度分佈,然後與模型(e)six connections model(導線

寬度:9.3 - 12 - 18.7 μm)做比較,實驗中施加之電流為1.2 安培。表

4-3為模擬測試之詳細條件列表。

表4-4為九組導線設計通電後各層結構的最大電流密度。從表4-4

可發現,slab trace model的導線愈寬,提供電流通過的截面積愈大,

確實能減緩導線部分的電流集中效應,但當電流進入金屬墊層後仍會

匯聚在靠近導線進入端,電流集中效應再次出現。圖 4-4(1)、(2)、

(3)分別秀出slab trace model 導線寬度 50 μm、80 μm、120 μm的

導線電流密度分佈俯視圖,三張圖中都可清楚的看見鋁金屬墊層中電 流集中於靠近導線進入的位置,此外當導線寬度太小時,在導線與鋁 金屬墊層接觸轉角也有電流集中的情況發生。從上述結論可得知:加 寬導線寬度僅能輕微減緩電流集中效應,即使讓導線寬度與金屬墊層

同寬(120 μm),電流集中效應因子仍高達5.8,為six connections model 的兩倍。

表4-3 模擬測試 (三)中導線寬度列表與施加之電流 Al trace (1×106 A / cm2) UBM Cu (1×105 A / cm2) IMC Cu6Sn5 (1×104 A / cm2) Solder bump (1×104A/ cm2) Slab trace - 50 μm 1.9 7.1 9.6 7.5 Slab trace - 60 μm 1.6 6.9 9.2 7.2 Slab trace - 70 μm 1.4 6.6 9.0 7.0 Slab trace - 80 μm 1.3 6.4 8.8 6.8 Slab trace - 90 μm 1.2 6.1 8.3 6.5 Slab trace - 100 μm 1.2 5.9 8.0 6.2 Slab trace - 110 μm 1.1 5.6 7.6 6.0 Slab trace - 120 μm 1.1 5.4 7.4 5.8 Six connections 1.5 2.6 3.5 2.8 表4-4 施加 1.2安培電流下,九組導線設計各層結構之最大電流密 度列表 施加電流 1.2A

Slab trace model導線寬度 50、60、70、80、90、100、110、 120 μm

(1) 施加 1.2安培電流,slab trace - 50 μm鋁導線電流密度分佈圖

(3) 施加 1.2安培電流下,slab trace -120 μm 鋁導線電流密度分佈圖

圖4-4 施加 1.2安培電流下,slab trace model 50、80、120 μm 鋁導

4-4 鋁導線設計對銲錫凸塊溫度分佈之影響

4-4.1 Six connections model 的最佳化設計

Six connections trace model的導線是由三對寬度不同的導線所構

成,導線寬度由內而外分別是:9.3 μm、12 μm、18.7 μm,當初設定

的理念是維持總寬度為80 μm,每對導線的寬度依其導線長度而定,

愈長的導線寬度愈大以維持每對導線的電阻值相同。但經由上述的實

驗結果我們發現Six connections model 雖能有效減緩電流集中效應,

但在導線端的電性模擬表現較差,導線上電流密度過大的現象一直無 法消除。因此我們決定等比例加寬三對導線寬度,這樣一來除了可以 增加導線截面積,降低導線中的電流密度,尤其是內部最短最窄的導 線,同時也可減少導線總電組。在焦耳熱能公式中:

R

2I

P

=

(4.2) P 為電功率,I 為電流,R 為電阻。因此總電阻愈小,產生的熱能也 就愈少。回顧早期文獻【20】,我們得知鋁導線為主要的發熱源,如 果 可 以 降 低 鋁 導 線 的 電 阻 就 能 減 少 熱 能 的 產 生 , 減 少 熱 遷 移 (Thermomigration) 帶來的破壞。 模擬測驗(四)中我們等比例加寬模型(e)的三對導線,並與模model,分別是導線寬度由細到粗 12 - 16 - 24 μm 和 15 - 20 - 34 μm

的設計。原本的six connections model 9.3 - 12 - 18.7 μm 和slab trace

model 則用來做比較。表 4-5 中每組模型的電阻值為整個雛菊花環結

構之總電阻,模型間僅有導線體積結構有所差異,其餘皆相同,因此 總電阻值的差異就代表導線間電阻的差異。模擬實驗施加之電流為

1.2 安培。表 4-6 秀出四組導線設計中各層結構的最大電流密度,我

們可以清楚的發現隨著 six connections model 中三對導線寬度的加

大,往往在導線端偏高的電流密度消失了,甚至低於 slab trace

model。但six connections model導線等比例加寬的改變對銲錫凸塊中

電流集中效應因子卻沒有太大的影響,大約都維持在 2.68~2.7。圖 4-5

是四組導線設計各層結構與其最大電流密度的關係圖。從以上結果我 們可得知:加寬導線使的導線截面積變大,在承受的電流固定下,導

線端電流密度自然會下降。Six connections model(1)、(2)、(3)三

組不同線寬的設計只造成導線部分的電流密度存在差異,而 UBM

層、IMC 層和銲錫凸塊裡的最大電流密度值與電流密度分幾乎都一

樣,這是因為流經三組six connections model 的電流經過幾何結構相

似的導線(只存在寬度差異)分流後,都先在鋁金屬墊層中形成環狀 而均勻的分佈,才往下流入銲錫凸塊,因此導線以外結構的電流密度 最大值與分佈才會這麼的類似。

導線寬度(由細到粗) 電阻值

Six connections model (1) 9.3 - 12 - 18.7 μm 0.273 Ω Six connections model (2) 12 - 16 - 24 μm 0.208 Ω Six connections model (3) 15 - 20 - 34 μm 0.164 Ω

Slab trace model 80 μm 0.196 Ω

表4-5 四組導線設計導線寬度列表與電阻值 Al trace (1×106 A / cm2) UBM Cu (1×105 A / cm2) IMC Cu6Sn5 (1×104 A / cm2) Solder bump (1×104 A / cm2) Crowding ratio six connections model (1) 1.5 2.6 3.5 2.8 2.7 six connections model (2) 1.3 2.7 3.5 2.9 2.7 six connections model (3) 1.1 2.7 3.5 2.9 2.7 Slab trace model 1.3 6.4 8.8 6.8 6.4 表4-6 施加 1.2安培電流下,四組導線設計各層結構中最大電流密 度與電流集中效應因子列表

圖4-5 施加 1.2安培電流下,四組導線設計中各層結構與其對應之

4-4.2 鋁導線設計對銲錫凸塊溫度影響

延續 4-4.1 的模擬條件,我們加入熱模擬來觀測 six connections 模型(1)、(2)、(3)和 slab trace model四組導線設計中溫度分佈的

情況。我們設定室溫為 25℃,並將substrate端設定為100℃的定溫面,

然後施加1.2 安培之電流。表4-7秀出six connections model(1)、(2)、

(3)和slab trace model四組導線設計各層結構中的最高溫度。隨著

six connections model三對導線寬度的加大,各層結構中的最大溫度

也有明顯的下降。對照表 4-5 和表 4-7 可發現 six connections model

(1)的電阻值明顯高於slab trace model,帶入焦耳熱效應的觀念:

電 阻 愈 高 , 產 生 的 熱 也 愈 多 , 因 此 溫 度 也 高 出 後 者 許 多 。six

connections model(2)電阻與slab trace model最接近,所以溫度相當 接近。six connections model (3)的各層溫度甚至都低於slab trace

model 中對應的各層,因為其總電阻值較低。因此我們推測當導線電

阻相同時,會對銲錫凸塊所造成相同的溫升,而本研究中 slab trace

model 銲錫凸塊內的電流集中效應因子又都大於 six connections

model 的兩倍,帶入MTTF 公式中可初步估計,在導線等電阻的情況

下,six connections model的生命週期為slab trace model的四倍以上。

和 slab trace model 四組導線設計的銲錫凸塊熱分佈剖面圖。six connections model(1)、(2)、(3)的銲錫凸塊熱分佈皆呈現均勻的帶

狀分佈;slab trace model的銲錫凸塊中熱源聚集在靠近導線進入端,

溫度以熱源為中心向四周呈輻射狀分佈。我們在每組銲錫凸塊中取三

個垂直方向的溫度梯度,依序是靠近導線端 L1、銲錫凸塊中央位置

L2、遠離導線端 L3,並整理在表4-8 中。相較於six connections model

(1)中偏高的三組溫度梯度,six connections model(2)、(3)銲錫

凸塊中的三組溫度梯度都因為導線電阻的降低而明顯的下降,且三組

溫度梯度都很接近。相對的,slab trace model 中三組溫度梯度相差甚

大,L1 的溫度梯度(204.55℃/cm2)甚至高達L3(103.03℃/cm2)的

兩倍。造成slab trace model 中 L1高溫度梯度的原因主要是因為L1

處靠近導線(即靠近熱源),同時該處也是電流集中的地方,因此在

local joule heating效應的加乘作用之下,造就了L1 處的高溫度梯度。

在高溫和高電流密度交互作用下也加速了該處電遷移破壞的產生。 six connections model(2)與 slab trace model 電阻相近,但前者 擁有較低的電流集中效應因子與較小且均勻的溫度梯度,都有助於提 高six connections model(2)的生命週期。

Al trace (℃) UBM Cu (℃) IMC Cu6Sn5 (℃) Solder (℃) six connections model (1) 169.2 166.6 166.5 166.5 six connections model (2) 152.6 150.7 150.7 150.7 six connections model (3) 141.16 139.8 139.8 139.8 Slab trace model 150.86 148.5 148.4 148.3 表4-7 施加 1.2安培電流,四組導線設計各層結構中最高溫度列表

(a) 施加 1.2安培電流下,six connections model(1)之銲錫凸塊 溫度分佈剖面圖

(b) 施加 1.2安培電流下,six connections model(2)之銲錫凸塊

(c) 施加 1.2安培電流下,six connections model(3)之銲錫凸塊 溫度分佈剖面圖

(d) 施加 1.2安培電流,slab trace model 銲錫凸塊溫度分佈剖面圖

圖4-6 施加 1.2安培電流下,six connections model(1)、(2)、(3)

L1 (℃/cm) L2 (℃/cm) L3 (℃/cm) 6 connections trace model (1) 246.9 246.9 196.9 6 connections trace model (2) 169.7 165.1 139.4 6 connections trace model (3) 113.6 107.5 90.9 Slab trace model 204.5 150 103.0

表4-8 施加 1.2安培電流下,six connections model(1)、(2)、(3)

第五章

結論

經由以上各模擬測驗的結果,我們可歸納出以下幾點結論:

1. 多接點導線設計(six connections model)藉著導線分散電流,再

多方向地將電流導入鋁金屬墊層,此舉可有效地減輕電流集中效 應和電遷移的破壞,提升元件的生命週期。

2. 本研究指出,多接點導線設計(six connections model)無論是搭

配1μm 或10μm厚的 UBM都可有效的降低電流集中效應,其效

果隨著UBM愈薄愈顯著;此外,薄膜UBM 搭配six connections

導線設計對於減緩銲錫凸塊內電流集中效應的效果與厚膜 UBM

搭配slab trace 導線設計相同,但前者可以效降低UBM成本,提

升產品競爭力。

3. 加寬 slab trace model 導線寬度對降低銲錫凸塊內電流集中效應

因子的效果有限,且其效果也較多接點導線設計(six connections

model)來的差。

4. 等比例加寬 six connections model的導線寬度,可降低導線總電

阻,減少導線發熱,同時舒緩導線中電流集中效應。當 six

connections model 與 slab trace model 導線總電阻相同時,six connections model

第六章

參考文獻

1. Intel Technology Journal, 9, Issue 4, (2005).

2. V. B. Fiks, Soviet Physics – Solid State, 1, pp. 14-28, (1959).

3. Y. H. Lin, Y. C. Hu, C. M. Tsai, C. R. Kao and K. N. Tu, Acta Mat.

53, 2029-2035 (2005).

4. S. W. Liang, T. L. Shao, C. Chen, E. C. C. Yeh, K. N. Tu , J. Mater. Res,(2006) - mrs.org

5. S. W. Liang, Y. W. Chang, T. L. Shao, Chih Chen, and K. N. Tu,

Applied Physics Letters, 89, 022117, (2006).

6. C. Y. Hsu, D. J. Yao, S.W. Liang, C. Chen, and Everett C.C.Yeh,

Journal of Electronic Materials, 35, 5, (2006).

7. Lingyun Zhang,a_ Shengquan Ou, Joanne Huang, and K. N. Tu , Applied Physics Letters, 88, 012106 ,(2006).

8. James R. Black Proc. IEEE, 57, 9, 1587-1594, Sep., (1969).

9. K. N. Tu, J. W. Mayer and L.C. Feldman, Macmillan, New York,

(1992).

10. P. S. Ho and T. Kwok, Rep. Prog. Phys., 52, 301-348, (1989).

11. C. C. Yeh, W. J. Choi, K. N. Tu, P. Elenius, and H. Balkan,

Appl. Phys. Lett., 80, 580, (2002).

12. J. W. Nah, J. O. Suh, and K. N. Tu, Journal of Applied Physics,98,

013715-1~013715-6, (2005).

13. Joule, J.P. Philosophical Magazine,19, 260; Scientific Papers 65.

(1841).

14. Lingyun Zhang, a_ Shengquan Ou, Joanne Huang, and K. N. Tu , Applied Physics Letters, 88, 012106, (2006).

15. James R. Black Proc., IEEE, 57, 9, 1587-1594, Sep. (1969).

16. W. J. Choi, E. C. C. Yeh, and K. N. Tu, J. Appl. Phys. 94, 9,

5665-5671, (2003).

18. Dennis H. Eaton, James D. Rowatt, Walter J. Daulsher , IEEE

06CH37728 44th Annual international Reliability physics Symposium, San Jose, (2006).

19. T. L. Shao, S. W. Liang, T. C. Lin, and Chih Chen, 3 Journal of Applied Physics,98, 044509, (2005).

20. S. W. Liang, Y. W. Chang, and C. Chen, Journal of Electronic Materials, 36, 2, (2007).