國 立 交 通 大 學

工 業 工 程 與 管 理 研 究 所

博士論文

應用限制理論強化企業資源規畫系統之研究

A Study of Enhancing ERP with TOC

研 究 生:羅展興

指導教授:李榮貴 博士

應用限制理論強化企業資源規畫系統之研究

A Study of Enhancing ERP with TOC

研 究 生:羅展興

Student: Chan-Hsing Lo

指導教授:李榮貴博士

Advisor: Dr. Rong-Kwei Li

國 立 交 通 大 學

工 業 工 程 與 管 理 學 系

博 士 論 文

A Dissertation

Submitted to Department of Industrial Engineering and Management

College of Management

National Chiao Tung University

in Partial Fulfillment of the Requirements

for the Degree of

Doctor of Philosophy

in

Industrial Engineering

January 2008

Hsinchu, Taiwan, Republic of China

應用限制理論強化企業資源規畫系統之研究

研究生:羅展興 指導教授:李榮貴 博士 國立交通大學工業工程與管理研究所博士班 摘 要 本研究主要是藉由訪談調查、實例導入與 TOC 整體觀思維分析驗証 Goldratt 博士所提 「ERP 系統是必要但不足夠」的論點,發覺企業除了要善用電腦化系統處理資料速度的能 力,以整合營運資訊及處理企業與企業間資訊聯繫的「必要條件」;更應建立 ERP 系統的「充 分條件」,以強化 ERP 系統導入績效的有效性與可行性。而 ERP 系統充分條件的內容應以 能夠協助企業建立決定性競爭優勢,使企業持續成長獲利作為基礎。研究中透過訪談與分析 分別提出「零組件製造商」與「消費性產品製造商」企業經營模式建立決定性競爭優勢所須 ERP 系統充份條件建構法則:(1) 零組件製造商為了建立交期可靠與快速回應決定性競爭優 勢,以滿足客戶的重要需求,必須建立 99%交期績效、工作負荷控制、產能提升、持續縮短 交期時間與緊急單負荷管理等中程目標。為了達成中程目標,零組件製造商可將 TOC 的 S-DBR 與緩衝管理當作建立 ERP 系統之充份條件,包含抑制投單管理、訂單優先順序管理、 CCR 管理、關鍵材料管理、承諾訂單交期日、不要浪費任何機會、評估多久就需要增加產能、 產能擴充管理…等;(2)而消費性產品製造商為了建立庫存週轉次數與產品可得性決定性競爭 優勢,以滿足客戶的重要需求,必須建立可得性而供貨、產能提升、確保高的貨架坪效等中 程目標。為了達成中程目標,消費性產品製造商可將 TOC 的拉式配銷與庫存緩衝管理當作 建立 ERP 系統之充份條件,包含建立倉庫、設定初始庫存目標、補貨、生產訂單優先順序 管理、動態調整目標庫存…等。本研究提出具有 TOC 管理哲學與解決方案作為 ERP 系統「充 分條件」的 ERP 系統稱為 TOC-ERP 系統,藉由此充分條件的建構,建立企業決定性的競 爭優勢,持續成長獲利。最後,本研究以 MICSS 軟體之模擬個案 ADV200 模擬分析驗証 TOC-ERP 系統具有「必要與充份條件」的效益。並藉由五種情境模擬驗証說明 TOC-ERP 系統的有效性,及說明企業如何藉由限制理論的計劃管理與緩衝管理機制,妥善運用資源以 克服企業面對複雜環境中不確定性的市場需求。 關鍵字:企業資源規畫系統、限制理論、決定性競爭優勢A Study of Enhancing ERP with TOC

Student: Chan-Hsing Lo Advisor: Dr. Rong-Kwei Li

Department of Industrial Engineering and Management

National Chiao Tung University

Abstract

This research focuses on proposed the TOC-ERP which enhances Enterprise Resource Planning (ERP) with the Theory of Constraint (TOC) to improve the performance of enterprise with building a decisive competitive edge. In accordance with the verification by Goldratt’s viewpoint, “ERP is necessary but not sufficient”. The emphasis has identified a breakthrough in key constraints on implementation of ERP system as the sufficient conditions. Meanwhile, the capability of the data processing and the communication with other enterprises are considered as the necessary conditions. Accordingly, the concepts and principles of TOC-ERP system are indicated herein with the objectives of securing select enterprises’ visions. The implementation for the sufficient conditions of production-oriented enterprise and distribution-oriented enterprise for maximizing the performance of ERP are:(1) The prerequisite of TOC-ERP system for production-oriented enterprise is strongly required to establish the load plan, the buffer of finished goods, and the capacity reservation that effectively ensure enterprise to increase the decisive competitive edge relied on rapid response performance. (2) The prerequisite of TOC-ERP system for distribution-oriented enterprise is strongly required to establish the inventory control, the time buffer control, the capacity reservation that effectively ensure enterprise to increase the decisive competitive edge in increasing inventory turns and achieving rapid replenishment. Finally, the ADV200 case simulation has made an evaluation of TOC-ERP which is performed to display this research from both necessary and sufficient conditions. The simulated scenario is able to clearly recommend the project management and buffer management of TOC that can be successfully applied to allocate resources to overcome the uncertain and complex market demands.

誌 謝

本論文得以完成,衷心感謝指導恩師 李榮貴教授在研究期間的悉心指導與教誨,使我在 研究的過程中獲益匪淺,在此致上最崇高的敬意和謝意;我也要特別感謝工研院機械所所長 吳東權博士的指導與鼓勵;同時感謝交通大學 唐麗英博士、雲林科技大學 駱景堯博士、大 華技術學院 蔡志弘博士、明新科技大學 張盛鴻博士提供寶貴的指導,使得本論文更為完善; 更感謝內人 李蘭瑛女士與家人在研究期間給與的支持,以及工研院同仁的鼓勵,謹以此論文 獻給您們。目 錄

中文摘要 --- i 英文摘要 --- ii 誌謝 --- iii 目錄 --- iv 表目錄 --- vi 圖目錄 --- vii 一、緒論 --- 1 1.1 研究動機與目的--- 1 1.2 研究方法 --- 3 1.3 論文架構 --- 5 二、文獻探討 --- 7 2.1ERP 系統--- 7 2.2 TOC 整體觀思維 --- 10 2.3 TOC 解決方案-DBR/S-DBR 工廠生產計劃方法與緩衝管理 --- 12 2.4 TOC 解決方案-配銷管理--- 20 2.5 ERP 系統是必要仍然不足夠 --- 24 三、ERP 系統仍然不足夠之驗証研究--- 26 3.1 訪談調查研究--- 26 3.2 導入實例研究--- 29 3.3 以 TOC 整體觀驗証 ERP 系統仍然不足夠--- 32 四、以 TOC 強化 ERP 系統充份條件 --- 37 4.1 ERP 系統充份條件的定義--- 37 4.2 ERP 系統充份條件內容--- 39 4.2.1 零組件製造商 ERP 系統充份條件內容--- 394.2.2 消費性產品製造商 ERP 系統充份條件內容--- 40 4.3 以TOC解決方案達成ERP系統充份條件--- 42 4.3.1 建立零組件製造商 ERP 系統的充份條件--- 42 4.3.2 建立消費性產品製造商 ERP 系統的充份條件--- 49 五、TOC-ERP 系統整合架構之驗証--- 53 5.1 ADV200 個案說明--- 53 5.2 ERP 系統是必要但非充份模擬驗証--- 56 5.3 TOC-ERP 系統整合模擬驗証--- 58 六、結論與後續研究建議--- 68 6.1 結論--- 68 6.2 後續研究建議--- 69 參考文獻--- 71

表 目 錄

表 5.1 模擬個案 2007 年財務報表--- 55 表 5.2 採取全面降價(5%)執行一年後財務報表--- 56 表 5.3 全面縮短交期 5 天執行三年後財務報表--- 57 表 5.4 以交期為考量模擬四年的財務報表--- 58 表 5.5 營運法則比較表--- 59 表 5.6 個案情境四第四年財務報表--- 60 表 5.7 個案情境五第一年財務報表--- 63 表 5.8 情境五第一年的參數操縱表--- 64 表 5.9 個案情境五第二年財務報表--- 65 表 5.10 情境五第二年的參數操縱表--- 65 表 5.11 個案情境五第三年財務報表--- 66 表 5.12 個案情境五第四年財務報表--- 67圖 目 錄

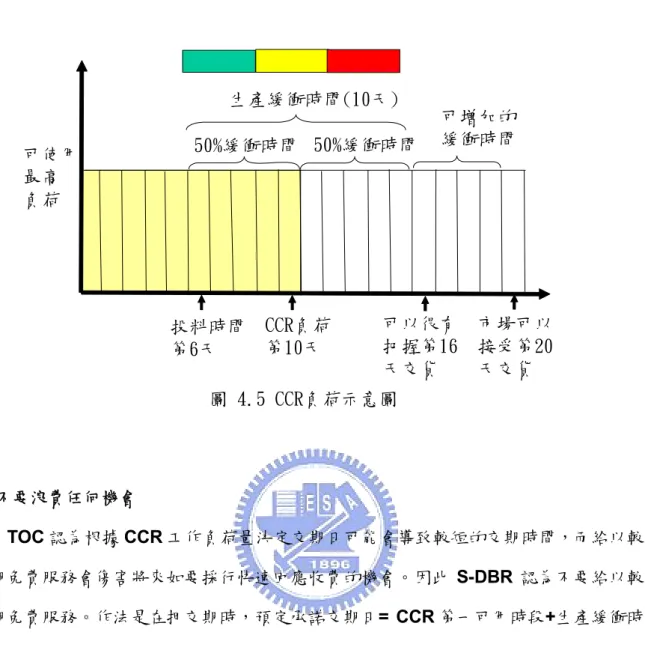

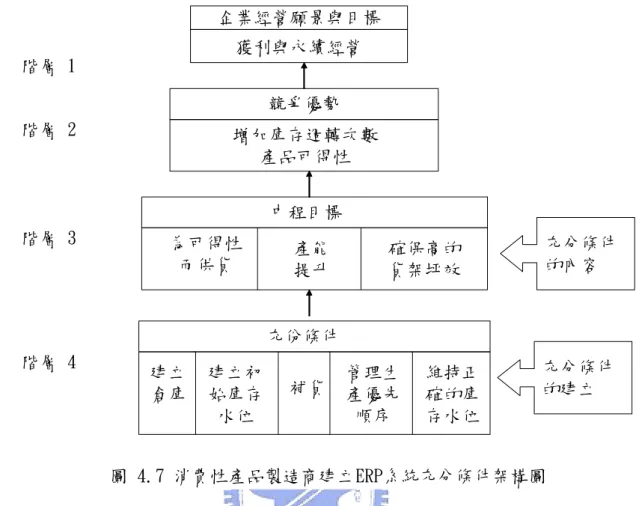

圖 2.1 核心衝突圖 --- 9 圖 2.2 解決方案圖--- 10 圖 2.3 限制驅導式排程法示意圖--- 13 圖 2.4 緩衝管理三區圖--- 15 圖 2.5 已規劃負載示意圖--- 16 圖 2.6 交貨日示意圖--- 17 圖 2.7 投入日示意圖 (一)--- 17 圖 2.8 投入日示意圖(二)--- 18 圖 2.9 生產緩衝示意圖--- 18 圖 2.10 預留產能示意圖--- 19 圖 2.11 訂單要求之交期大於生產緩衝示意圖--- 19 圖 2.12 典型配銷管理或 VMI 管理的核心問題--- 20 圖 2.13 配銷管理系統--- 21 圖 2.14 動態庫存緩衝管理將庫存目標水準分為三區圖--- 22 圖 2.15 庫存水位緩衝狀態--- 23 圖 2.16TOC 配銷管理或 VMI 管理解決方案--- 23 圖 3.1 生產管理核心衝突圖--- 33 圖 3.2 配銷管理核心衝突圖--- 34 圖 3.3 組織管理核心衝突圖--- 35 圖 3.4PQ 例子圖--- 36 圖 3.5 組織建立整體績效新營運法則示意圖--- 36 圖 4.1 零組件製造商建立決定性競爭優勢中程目標架構圖--- 39 圖 4.2 消費性產品製造商建立決定性競爭優勢中程目標架構圖--- 41 圖 4.3 零組件製造商建立 ERP 系統充份條件架構圖--- 43 圖 4.4 緩衝管理示意圖--- 44 圖 4.5CCR負荷示意圖--- 47 圖 4.6 增加產能評估示意圖--- 48 圖 4.7 消費性產品製造商建立 ERP 系統充份條件架構圖--- 50 圖 5.1 個案產品售價與交期時間圖 --- 53圖 5.2A產品生產流程/標準工時圖--- 54

圖 5.2B工作中心示意圖--- 54

圖 5.3A材料庫存管理模式示意圖--- 55

圖 5.3B材料供應商中心示意圖--- 55

一、緒論

1.1 研究動機與目的

企業資源規畫(Enterprise Resource Planning, ERP) 系統因電腦、資訊、通訊及網際

網 路… 等技術的改進而興起 (APICS, 1998; Kale, 2000; Landergren, 2000; AMR, 2000),使企業內外資訊得以及時有效的聯結與整合。許多企業皆認同 ERP 系統對增加營運 能力的必要性,逐漸導入 ERP 系統,增強企業決策能力,並期望藉由系統整合的功能,在 全球競爭及快速演變的環境中提升競爭能力。 然而依據Robbins-Gioia(2002) 調查顯示, ERP 系統的導入雖然可以改善企業流程的 效率和資訊的存取,但是在成本控制(存貨、物料與營運費用)、生產力提升、營業額和獲利 等方面卻未能獲得顯著的改善。尤其是對產品生命週期短、投資金額高、市場變化速度快、 產品汰換率高的產業,ERP 系統的導入所獲得的實質效益值與期望值有很大的落差。 Robbins-Gioia(2002)更進一步整理歸納出 ERP 系統在資訊整合績效之改善是優於作業營 運績效改善,而作業營運績效改善又優於公司整體營運績效改善。此表示企業導入 ERP 系 統,僅在資訊整合績效層面獲得改善,但是對公司整體營運績效並未得到原先預期的目標。

Stedman(1999)、Motwani(2002) 與 Olson(2004)的調查也顯示,企業為了進一步改善 ERP

系統的績效,紛紛不斷的追求 ERP 系統的擴充,企圖藉著添加新的模組,來改善未能得到

的預期效果,甚至發展更多的連結與擴充系統,例如商業智慧 (Business Intelligent, BI) 、

預測、供應鏈管理與先端排程(Advanced Production Scheduling)等系統。然而多數企業

還是無法從不斷的擴充模組中,獲得預期的營運績效(賺更多錢)。雖然 Parr(2000)、 Aladwani(2001) 、 Al-Mashari(2003) 、 Nah(2003) 、 Thavapragasam(2003) 、 Kraemmerand(2003)與 Umble(2003)等專家學者想從系統導入關鍵因素,例如:導入期限、

成本、功能規格等,試圖找出 ERP 系統改善之道。然而他們僅從系統是否成功上線的角度

做研究,並沒有從如何提升整體績效層面做分析,因此對如何強化 ERP 系統得到整體績效

方面,未能有重大的突破與貢獻。

件」,因此對未導入 ERP 系統的企業而言,明知 ERP 系統對整體效益可能貢獻不大,但是

仍然持續導入。 對已導入 ERP 系統的企業而言,雖未能能夠得到整體效益,也持續的對 ERP

系統作擴充修正。然而從研究文獻與企業目前所採取改善 ERP 系統的行動分析,顯然還未

找出可以促使ERP 系統發揮整體績效的「充分條件」。

針對「藉由ERP 系統提升組織整體績效」 的議題,限制理論 (Theory Of Constraint, TOC)倡導者 Goldratt 博士在其「仍然不足夠」一書裡 (Goldratt, 2000) 提出有關導入 ERP

系統是必要但仍然不足夠的論述。Goldratt 博士認為導入 ERP 系統的主要目的在於協助企 業得到整體績效 (賺更多錢) 。然而企業想要得到整體績效,就必須知道企業的關鍵限制(資 源)在哪裡,以及如何有效的充分利用關鍵限制,才能獲得最佳的整體績效。因此並非僅是利 用電腦系統,來增強資訊取得的速度與正確性的能力,那導入 ERP 系統的整體績效會是有 限的。Goldratt 博士更進一步指出在 ERP 系統導入之前,其實企業早已在經營運作,只是 營運管理法則是在資訊無法快速正確取得的限制下設計的。因此一但導入 ERP 系統,企業 如仍然引用原有的管理法則來管理,想進一步發揮 ERP 系統的整體績效將會受限,企業必 須隨著系統的進化而發展相對應的管理法則,ERP 系統才能有效運作。Goldratt 博士並基於 上述的看法提出六項評估的問題,協助企業如何自我評估「ERP 是必要但仍然不足夠」。當 察覺ERP 系統是必要但仍然不足夠,那就必須謹慎思考如何建立那些「充分條件」,才能使 ERP 系統的導入是「必要且充分」,進而獲得導入ERP 系統所期望的整體績效。此六項自我 評估項目如下: 1. ERP 系統到底想為公司帶來什麼功能? ERP 系統最強的功能是什麼功能? 只是用來快 速且取得正確資訊嗎?( ERP 系統應該發揮更大的功效) 2. ERP 系統的導入是否減輕了公司運作上想突破的限制? ERP 系統的導入確實是可以減 輕或消除資訊取得的速度與正確性這些限制,但是導入ERP 系統只是為了解決這些限制 嗎? (ERP 系統應該突破企業更大的關鍵限制)。 3. ERP 系統未導入前,公司對這些限制是採取何種因應作法?當速度與正確性是限制時, 管理者如何做決策與採取行動?Goldratt 博士認為目前大部分管理者會以他們可以得到 的局部資訊做決策採取行動,此會容易導致局部最佳化的思維,以致不知不覺傷害到整 體績效。除非導入ERP 系統也一併將以局部思維所建立的管理原則改變,否則很難得到

預期的整體績效 (ERP 系統的導入應該可以發揮整體績效)。 4. ERP 系統導入後,公司是否知道且可以建立新的管理規則以突破限制? 基於上述三個問 題的了解,Goldratt 博士提出以限制理論整體觀的思維取代局部觀思維建立新的管理原 則,並以此建立新的管理機制 (ERP 系統應導入建立決定性競爭優勢的營運法則)。 5. 由於作法的改變,ERP 系統是否需要進行適合的修改?如前述是對的,那 ERP 系統如何 跟TOC 整合並做修正?(發展 TOC-ERP 整合系統建立競爭力) 6. 公司如何適應新管理規則以發揮 ERP 系統的績效?公司需做哪些改變來適應新的規則, 發揮ERP 系統的效益得到整體的績效? Goldratt 博士認為企業應該認真思考這六點自我評估項目,並謹慎建構具有「必要且充

分」條件的ERP 系統,以發揮 ERP 系統的真正威力。然而僅從邏輯的角度來審視 Goldratt

博士的論點的確有其合理與正確性,但是從實務與嚴謹理論的角度來看,仍有下列四項問題 值得深入探討與研究: 1. 真的是如 Goldratt 博士所提「ERP 系統是必要但仍然不足夠」嗎? 如何驗証? 2. 如驗証「ERP 系統真的是必要但仍然不足夠」論點成立, Goldratt 博士所提「不足夠部 分」的論點是對的嗎? 須從什麼角度來審視「不足夠部分」? 3. Goldratt 博士所提「限制理論」是否可以補足「不足夠部分」? 如何將「限制理論」管 理機制或法則聯結典型ERP 系統成為具有「必要且充分」的 TOC-ERP 系統? 4. 如何驗証聯結「限制理論」法則與 ERP 系統成為必要且充分的 TOC-ERP 系統的可行性? 如何達成企業期望得到的整體績效? 因此探討此四個問題、驗証Goldratt 博士對典型 ERP 系統僅存有必要條件的論述、並 提出具有必要且充分條件的TOC-ERP 系統整合架構,使 ERP 系統成為可以發揮真正威力, 得到企業想要的整體績效目標,乃成為本研究的目的。 1.2 研究方法 為達成本研究目的,本研究首先透過「訪談研究」、「實例導入研究」與「TOC 整體觀思 維分析」驗証第一個問題:「ERP 是必要但仍然不足夠」。其次以整體觀思維定義 ERP 的充

系統架構來回答第二與第三問題。最後藉由「模擬分析」驗証TOC-ERP 系統整合架構之可 行性回答最後一個問題。此三個方法詳細說明如下: 1. 藉由「訪談研究」、「實例導入研究」與「TOC 邏輯分析」驗証「ERP 系統是必要但仍然 不足夠」 本部分首先藉由「訪談研究」了解現有企業導入ERP 系統的情境與期望落差,驗証「ERP 是必要但仍然不足夠」。訪談內容不只探討ERP 系統的功能,而是包含了整個企業相關的 營運管理規則,期望藉由訪談的結果,進行理論分析,驗証Goldratt 博士所提「ERP 是 必要但仍然不足夠」的論點。在「實例導入研究」驗証部分,將以兩個導入案例作為研究 對象,藉由兩個案例的導入研究與檢討,來補充驗証「訪談研究」結論。最後透過以TOC 系統思考方法分析生產管理、配銷管理與管理決策三方面的核心問題,來驗証 ERP 系統 無法有效化解此三個核心問題。

2. 以整體觀思維定義 ERP 的充分條件與應有的內容,並用邏輯分析推論 TOC 如何建立 ERP

充分條件,發展出TOC-ERP 系統架構 如前面所述,我們知道企業(本研究以製造業為主)存在的目的是持續成長獲利,而 ERP 系 統是企業持續成長獲利的必要條件(資訊取得的數度與可靠性) 。但是必要條件並不足夠讓 企業持續成長獲利,我們仍須充分條件。何謂 ERP 系統的充分條件? 以什麼基礎作為定 義 ERP 系統的充分條件? 既然必要條件並不足夠讓企業持續成長獲利,那充分條件就必 須要能讓企業持續成長。因此以此為基礎來定義 ERP 系統的充分條件應是合邏輯的。企 業要如何持續成長獲利? 必須要有決定性的競爭優勢。問題是如何有決定性的競爭優勢? 我們認為一個企業只要能夠滿足客戶一項重要的需求,此需求是其重要競爭對手短期間無 法做到的,企業就可以建立戰術決定性的競爭優勢,讓企業持續成長獲利。我們知道不同 的客戶有不同的重大需求,本研究主要研究範籌以製造業為主。我們認為大部分的製造業 可分為兩類,一類為零組件製造商供應零組件給其它製造商,另一類為消費性產品製造 商,其客戶為品牌商或通路商或零售商。此兩類製造商其客戶有不同的重要需求,零組件 製造商客戶的重要需求是可靠交期與持續縮短交期時間,而消費性產品製造商客戶的重要 需求是提升庫存週轉次數與產品可得性(減少缺貨)。此兩部分需求的滿足可以當作 ERP 系

統必須建立的必要條件內容,但是更需要有一套解決方案,做為建立、充分利用與持續維 持此決定性的競爭優勢,我們稱此解決方案為充分條件。ERP 系統如能結合此解決方案就 可以成為必要且充分。因此本部分將以此充分條件的定義為基礎,建立零組件製造商與消 費性產品製造商決定性的競爭優勢架構,並探討Dr. Goldratt 所發展的 TOC 解決方案, 如何作為建立、充分利用與持續維持此決定性的競爭優勢的充分條件。我們也將依此研究 如何建構 TOC-ERP 系統整合架構,以強化現有 ERP 系統為企業必要且充分的營運管理 工具。 3. 使用「模擬分析」驗証 TOC-ERP 整合架構之可行性 如何証明我們所提的TOC-ERP 整合系統可以協助製造公司建立、充分利用與持續維持其 決定性的競爭優勢,並持續成長獲利。本部分將藉電腦模擬,以一個虛擬的公司,如何逐 步驗証我們所提的論點,並以TOC-ERP 整合架構為基礎整合,讓此虛擬公司在三年內以 TOC 解決方案作為充分條件,持續縮短交期時間與提升可靠度,達成持續成長獲利目標。

採用的電腦模擬軟體是The Management Interactive Case Study Simulator, MICSS 5.4 版本進行模擬研究(schragenheim, 2000),此軟體是由 Elyakim Management System 公司於 1992 年設計完成,專門適用於模擬企業導入 ERP 系統各種的情境,分別 以市場、採購、生產及財務四個模組來模擬製造系統 (工廠) 營運情境,每一模組都可以 各別導入管理策略並進行各種時段的模擬,也可同時顯示執行狀況及相關資訊,讓本研究 可以比較分析如何導入ERP 系統充分條件,以取得該企業獲得最佳之情境。 1.4 論文架構 本研究論文分成六章:第一章敘述研究動機與目的及研究方法;第二章著重於相關文獻 探討後的摘要說明,引述 ERP 系統的發展歷史沿革、導入的績效及其導入績效評估,並探 討 TOC 整體觀思維及相關法則(包括 SDBR 工廠生產計劃方法與緩衝管理、配銷管理等)、 ERP 系統「仍然不足夠」的論點以及 ERP 與 TOC 的關聯性;第三章主要針對驗証導入 ERP

系統是否欠缺「充分條件」之訪談研究與實例探討,含括研究架構及原則、訪談調查與實例 研究心得,並探討以限制理論整體觀驗証ERP 系統仍然不足夠;第四章主要敘述如何將 TOC

以TOC 解決方案達成 ERP 系統充分條件之研究。提出 ERP 系統充分條件是為促使企業能 夠建立所選定的決定性競爭優勢的能力,藉由強大威力電腦的功能,ERP 系統除了連結與整 合各種資訊管理系統業發揮整體資源運用績效,也必須具有達成願景與總體目標的機制,使 企業持續成長獲利。研究中提出在零組件製造商的 ERP 系統應建立抑制投單管理、訂單優 先順序、CCR 管理…等充分條件的法則,以提升企業準時交貨交期績效、工作負荷控制、與 產能提升…等中程目標,並達成建立可靠交期/持續縮短交期時間的決定性競爭優勢,使企業 持續成長與獲利;在消費性產品製造商的 ERP 系統必須建立初期庫存水位、補貨、管理生 產先順序…等充分條件的程序與法則,以提升為可得性而供貨、產能提升、確保高的貨架坪 效…等能力,以建立庫存週轉次數/產品可得性的決定性競爭優勢,使達成企業願景與目標; 第五章主要說明如何利用ADV200 模擬案例來驗証「TOC-ERP 系統」之可行性與有效性; 第六章為本研究的結論及後續研究建議。

二、文獻探討

2.1 ERP 系統

美國生產及存貨管制協會 (American Production and Inventory Control Society)

將 ERP 系統詮釋為一個會計導向的資訊系統,可被企業用來規畫接單、生產管理、運送管 理以及營收結算(APICS, 1998)。該協會也認為一個 ERP 系統在技術上應使用者介面、關聯 式資料庫、電腦主從架構和開放式系統、及人工智慧模擬的能力。應用範圍涵蓋內部各功能 的整合、品質管理、外部與客戶供應商的整合、甚至專案管理等。Kale(2000)認為 ERP 系 統是一套整合各應用模組之套裝軟體,能滿足企業內各種功能性之需求,能依使用者之個別 作業環境進行模組組態之設定與客製化。導入後可促使企業成為一個流程導向與資訊整合的 組織。回顧1990 到 2000 年間,由於資訊科技的發展、企業環境的快速變動,ERP 系統已 被廣泛的發展及應用。 當進入 2000 年之後,由於網際網路技術及電子商務盛行,不只是企業內部的資源需要 整合,從供應商到客戶整個環節更需要被整合整合,以因應市場的需求。因此 Landergren (2000) 指出傳統的 ERP 系統運作模式已被揚棄,起而代之的是協同式商務模式,以傳統的 ERP 系 統 整 合 供 應 鏈 管 理 (Supply Chain Management, SCM) 與 顧 客 關 係 管 理 (Customer Relation Management, CRM),而運作的焦點在於提昇供應鏈生產力。王立志 (2006)也認為協同式商務模式是將供應鏈管理、顧客關係管理與 ERP 系統並列,運作的重心 在於組織成員、顧客、通路、供應商乃至股東間之聯結與協力合作,並形成一個多企業運作 之架構。 既然 ERP 系統是整合財務、採購、銷售、生產製造與庫存管理、運輸配銷…等模組形 成一個多功能整合運作之架構,因此,被期望可以提供下列功能:(1) 提供整合的管理機制。 (2)快速獲得正確資訊,以便在關鍵時刻做出正確的抉擇。(3) 讓各部門捨棄己見,共創組織 的整體效益。(4) 協助企業啟動組織改善的動力。 然而在實務上,大部分 ERP 系統所能提供之功能僅止於交易處理系統,將日常運作之 各種作業流程予以整合,提供即時營運交易之相關資訊。各企業會各自從其需求觀點來規範

定義所需之ERP 系統與功能,造成 ERP 系統的導入、建置、及上線程序難有一致的規範。 即使是相同產業之間也很難有標準化的程序,所建構出來的 ERP 系統自然有所不同。另外 企業在建置 ERP 系統時,因為牽涉到許多部門,例如規畫、採購、財務、生產、銷售….等 部門,因此各部門是否對此系統有妥切之整體性認知,對導入系統的效益影響甚鉅。若企業 缺乏此一事先之整體分析、評估及規畫,則其建置的過程中,將極易產生認知與預期效益上 的落差。 同時ERP 系統在企業所扮演的角色,也並非由單一構面所決定或影響,因此企業在系 統導入或功能擴充考量上,也會因組織結構、企業流程、員工的理念…等因素,採用不同的 方法與策略。Welti (1999) 指出 ERP 系統的導入步驟可以分為三種:(1) 循序漸進導入方 式:依需求的模組選擇性導入,可以降低失敗的風險,但建置的時間增長,成本增加;(2) 一 次建置完成的方式:以新的系統直接取代舊有的系統,優點是可以縮短建置的時間,但複雜 度增加,必須有嚴謹的規畫;及 (3) 階段式逐步導入的方式:計劃性的選擇部門優先導入, 再逐步擴展到其它的範圍,此種導入方式的風險較低,且計劃成員在建立導入模型時可以獲 得經驗。由於不同的導入方式也會形成不同的應用模式及效益,許多學者也針對導入關鍵因 素深入探討。Welti (1999) 認為成功導入的因素有:(1) 所有權者承擔管理任務、(2) 計劃成 員之間的信任關係、(3) 簡明清楚及可評量的計劃目標、(4) 強而有效的計劃管理、(5) 簡單 清楚地計劃組織、(6) 適當的計劃成員、(7) 全職的計劃成員、(8) 誠實公開的資訊策略、(9) 轉換及介面需及時完成、(10) 以預定的概念當作計劃準則、(11) 良好的顧問、(12) 計劃導 入之後再進行企業流程再造、及(13) 持續及規則的計劃控制。 另一方面,由於資訊技術的變化實在太快,雖然企業對其資訊技術應用的策略與步驟都 有較明確的規畫,但對於平台整合、資訊技術標準…等問題實非企業內部之力可以評估論 斷,因此會逐漸的依賴外部具有產業典範經驗專業顧問的意見。當企業受限於內部人力不足, 會導致企業對於己身需求產生模糊,因而使整個專案的導入隨著愈深入到作業流程時會遇到 瓶頸。目前大部分企業對於導入或擴充ERP 系統之成敗與否,僅能端賴於其績效是否與原 先所規畫者相符,或是符合企業競爭力的建構,主要評估績效如下:(1) 建置時程是否超出 期限;(2) 整體建置成本是否超出預算;(3) 各模組細項功能之運作是否皆與原規畫之規格相

符;(4) 客製化程式之需求是否皆能滿足;(5) 與企業內其它系統之整合是否能平順運作;(6) 各種表單與報表是否能即時產生且正確無誤;(7) 舊系統資料主檔之轉移是否正確無誤。 然而依據Robbins-Gioia(2002) 調查顯示,雖然 ERP 系統的導入可以改善企業流程效 率和資訊的存取等議題,但在成本控制(存貨、物料與營運費用)、生產力提升、營業額和獲 利等議題卻未能獲得顯著的改善效果。Stedman(1999)、Motwani(2002) 與 Olson(2004) 的調查也顯示,企業為了進一步的改善ERP 系統的績效,紛紛不斷的追求 ERP 系統的擴充, 企圖藉著添加新的模組改善未能得到的預期效果。然而,多數企業還是無法從不斷的擴充模 組中獲得實質整體營運績效(賺更多錢)。從這些研究可以看出 ERP 系統確實可以得到資訊整 合的效益,對企業而言有其「必要條件」。對未導入ERP 系統的企業而言,明知 ERP 系統 對整體效益可能貢獻不大,但是仍然導入;而已導入ERP 系統的企業而言,雖未能能夠得 到整體效益,也持續的對ERP 系統作擴充修正。從研究文獻與企業目前所採取改善 ERP 系 統的行動分析,顯然還未找出可以促使ERP 系統發揮整體績效的「充分條件」。 Farid(2006)曾運用限制理論的觀念針對如何增加應用系統軟體市場佔有率的議題提出 19 點問題,在於取消複雜化還是適應環境需求設計更複雜化的議題,根據此 19 點問題歸納 出圖2.1 的核心衝突圖。 圖 2.1 核心衝突圖

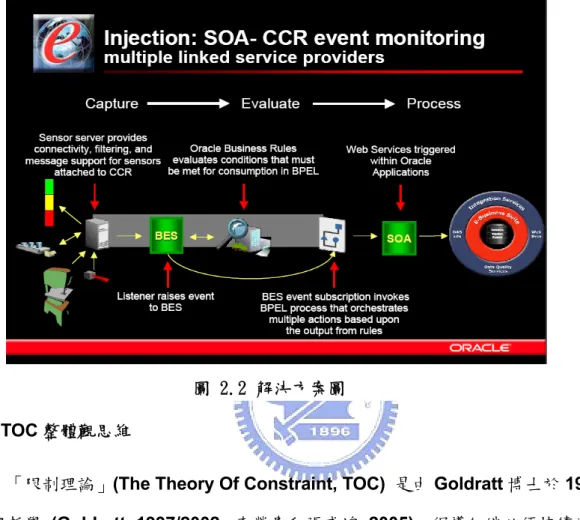

Farid(2006)並利用 TOC 系統思考因果關係分析找出三個 Root Causes,並依此提出如

圖2.2 結合限制理論管理觀念的解決方案,建立一套瞭解顧客需求(Buiness event services, BES)的低成本彈性化服務為導向的系統架構(Serviced Oriented Architecture, SOA)。

圖 2.2 解決方案圖

2.2 TOC 整體觀思維

「限制理論」(The Theory Of Constraint, TOC) 是由 Goldratt 博士於 1986 年提出的

管理哲學 (Goldratt, 1997/2002; 李榮貴和張盛鴻, 2005),倡導組織必須持續的提昇整體績

效才有決定性競爭力。目標 (The Goal)、絕不是靠運氣 (It’s Not Luck)、關鍵鏈(Critical Chain) 、仍然不足夠 (Necessary But Not Sufficient)四本書為其代表作。限制理論強調組

織中存在許多會妨礙組織的成長的「限制」,組織必須依T, I, OE 作為產出績效衡量指標,並

以五個步驟作為決策程序,找出妨礙組織發展的「關鍵限制」並設法運用(突破)限制,以協

助管理者提升組織整體績效(持續獲利成長)。

TOC 提出的三種衡量指標包括有:第一種是從外面所賺來的衡量指標,稱為有效產出 (Throughput, T),而有效產出=售價 - 原料成本或是售價 – 真正的變動成本;第二種衡量

指標是組織產生T 所需的費用,稱為營運費用 (Operating Expense, OE) ,是企業為了得

在組織上的費用 (Investment, I) ,例如存貨投資、機器設備投資、建築物投資、土地等。

此三種費用和公司的淨利 (Net Profit, NP)、投資報酬率 (Return on investment, ROI) 與

生產力的關係如下:

淨利(Net Profit, NP) = (T – OE)。

資產週轉率(Return on Investment, ROI) = (T - OE) / I。

生產力(Productivity, P) = T / OE。 TOC 提出的五項管理步驟包括有:

步驟一: 指出系統限制(IDENTIFY the system’s constraint)

步 驟 二: 決 定 如 何 充 分 利 用 系 統 限 制 (Decide how to EXPLOIT the system’s constraint)

步驟三: 所有的全力配合步驟二所作的決策(SUBORDINATE everything else to the above decision).

步驟四: 打破系統限制(ELEVATE the system’s constraint)

步驟五: 如果系統限制在步驟四被打破, 回到步驟一(If in the previous steps a constraint has been broken, GO BACK to step 1) 警告: 不要讓惰性(典

範)成為系統限制 TOC 認為以此三個績效指標及五項管理步驟作為管理程序,管理者可以知道如何做對整 體最有利的決策與行動,根據整體觀的思維發展出一系列的應用解決方案:(1) 應用於提升 生 產 交 期 效 益 的 S-DBR (Simplified Drum-Buffer-Rope) 解 決 方 案 (Schragenheim,2000),此解決方案能夠保証生產工廠降低生產週期時間, 增大產能利用與 改善交期績效;(2) 應用於配銷或供應鍊管理的補貨管理解決方案,此解決方案能夠保証提 供客戶 100% 產品可得性與低的庫存水準,使公司能夠保証材料的可靠度與低的庫存水準 (Schragenheim,2007);(3)應用新產品開發專案管理的關鍵鏈專案管理解決方案(Critical Chain Project Management, CCPM) (Goldratt,1997),此解決方案能夠保証縮短新產品開

發時間, 增加新產品開發數量與改善新產品開發交期績效;(4)應用於提昇銷售的 Solution for Sales in Sales(SFS) 解決方案,此解決方案能夠確保我們有能力銷售新市場提案, 而

不只是產品本身或價格戰;(5)應用於績效與決策提升的 T, I, OE 績效指標解決方案,此解決

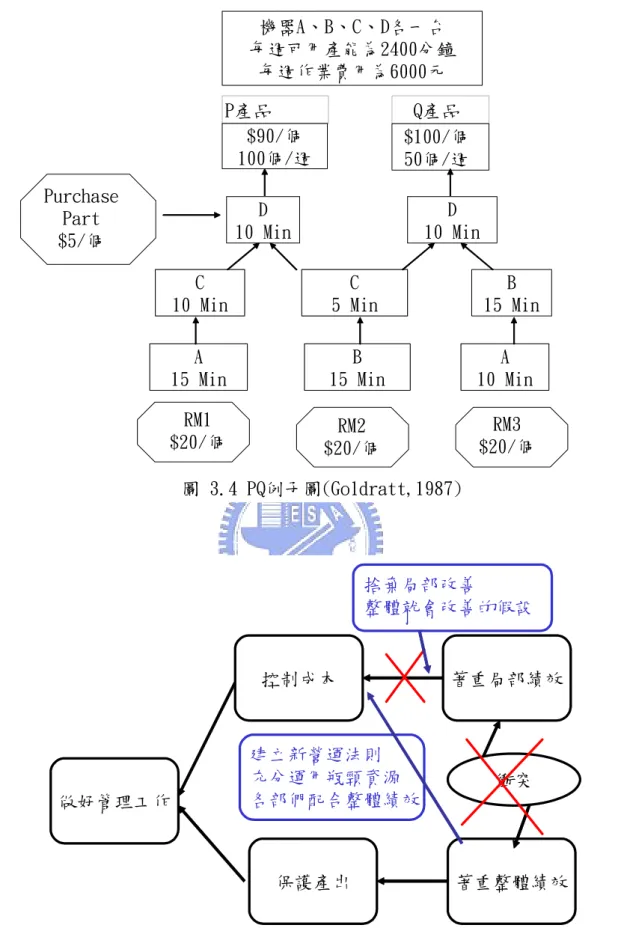

2.3 TOC解決方案—DBR/S-DBR工廠生產計劃方法與緩衝管理註 1 限制驅導式排程系統是一套由 Goldratt 博士提出運用限制理論管理哲學的生產管理系 統,這套方法提供了提綱挈領的現場排程與管理思維理念(Goldratt ,1990),不但可應對上述 之需求,而且可導引工廠體質之持續改善,因此被學人專家視為是一套多種少量且多變之競 爭環境的生產管理系統。Blackstone (2001)進一步指出限制驅導式排程系統是限制理論的 一種應用,著重在瓶頸產線之排程、緩衝管理、訂單進度與工單的開立。其基本作法是針對 系統中的受限產能(瓶頸產線),提出有效的細部排程,使該系統能充分發揮其產能為目的。 1. 限制驅導式排程法 ( Drum-Buffer-Rope, DBR ) 限制驅導式排程法(Goldratt ,1990)是應用限制理論所發展出來的一套生產排程方法。在 限制理論中認為︰任何系統的最佳績效,受限於系統中的實體限制(如材料、資源、市場等) 或無形的政策限制 (如績效指標、組織文化)。而就限制驅導式現場排程之技術而言,主要是 架構在實體限制的理念上。 A. DBR 生產系統的規劃與控制

主要是由鼓 (Drum)、緩衝 (Buffer)、與繩子 (Rope)三個部分組成。Goldratt 博士以

行進中的軍隊來簡單的闡述這個概念,鼓代表鼓聲,就如同軍隊中的鼓手以鼓聲來引導後續 隊員的前進節奏;緩衝就如同兩士兵的間隔距離,可以利用距離來應付突發的情形;繩子代 表的是軍隊中的紀律,受紀律的規範使隊伍不拉長且不會亂而達到同步前進的效果。而將這 概念對應至生產現場中的情況如下︰ 限制驅導節奏 ( Drum ) 系統最佳的績效是決定於系統之限制,因此限制能否充分發揮是決定系統真實表現的關 鍵。由於在排程上前後製程有相依性,先排者有較大的撰擇機會,所以在整個系統的排程決 策上,唯有讓限制有優先的決策權才能使其有充分發揮的機會,換句話說,在排程上必須先 決定實體限制最佳利用的生產節奏。由於這個節奏是依實體限制的需求而設計,而且要據以 驅導整個系統之運作,因此稱之為限制驅導節奏。 註 1:節錄王傳順,“S-DBR應用於具迴流特性製造業之可行性研究” ,國立交通大學管理學 院在職專班工業工程與管理組碩士論文,2007。

緩衝 ( Buffer ) 為了確保限制驅導節奏的可行,必須要給予一些保護與系統的配合等措施。限制驅導式 現場排程法是以緩衝時間的理念來達到保護的目的。保護的目的有二︰其一是要確保工單能 及時到達瓶頸資源而確保出貨時間不會延誤;其二是要確保受限產能不會斷料或沒工作。限 制驅導式現場排程法共提出了瓶頸 (受限產能) 緩衝、裝配緩衝及出貨緩衝等三種緩衝的保 護理念。 投料節奏 ( Rope ) 為了確保限制驅導節奏的可行,除了緩衝時間的保護措施外,系統還必須要有一些配合 的措施。首先最重要的就是投料時機必須配合限制驅導節奏的需要,因此必須由限制驅導節 奏來推導出投料節奏,其方法是由該訂單於限制驅導節奏上的計劃開始時間減去受限瓶頸緩 衝時間,即可得到該訂單的投料時間。 限制驅導式現場排程法的基本架構如圖2.3 所示。 裝配緩衝 投料 要和CCR裝配之前的加工作業 CCR之前的加工作業 CCR加工作業 CCR之後的加工作業 投料 出貨 瓶頸緩衝 瓶頸站 出貨緩衝 圖 2.3 限制驅導式排程法示意圖 有關限制驅導式排程法的生產績效研究方面,蔡志弘(1997)針對零工型工廠 (Job Shop)

建構了三類交期設定方法:(1) 整合式交期設定方法 (Integrated Due-Date Assignment Method),融合了訂單發放控制及流程時間估算二項功能,提高了訂單等候時間估算之準確

度,也提昇交期績效;(2) 以產能限制資源 (Capacity Constraint Resource, CCR)為基磐

之交期設定法,此交期設定法的精神乃延伸於限制理論 (Theory of Constraint, TOC) & DBR (DRUM-BUFFER-ROPE) 排 程 法 之 理 念 ; (3) 混 合 排 程 交 期 設 定 法 (Hybrid Scheduling Due-Date Assignment Method),此交期設定法的精神則延伸於前推有限產能

Capacity Scheduling) 之功能。藉由此三種不同交期設定方法之應用,讓製造業者在訂單

規劃時,能依公司不同之產銷型態,選擇不同之交期設定模式,使業者能夠準確、快速、合 理的設定訂單交貨日期及發放日期。晶圓代工產業應用DBR 相關之研究方面,張畹菁(2004)

提出關鍵層別比值法 (Critical Ratio by Critical Layer, CRCL) 的派工應用,在實務上也看

到了縮短生產週期時間與達交率提升的效果。 B. 緩衝管理 ( Buffer Management ) 配合限制驅導式排程法的特性與現場管理之需求,Goldratt 博士提出了緩衝管理的現場 管理方法。緩衝管理僅對系統關鍵點之緩衝區在製品狀況作評估,例如瓶頸站或出貨點等, 因此能以最少的資料及簡單的程式,而發揮現場管理的效果。所謂的緩衝區是一在製品的暫 存區,但其暫存區的大小並不同於過去的定義。限制驅導式排程法在作排程時,為了要保護 一些關鍵點(即瓶頸站、裝配站或出貨站等) 的作業與交期,會以時間緩衝來達到保護的目 的。時間緩衝的內容包含設置與加工時間以及保護系統可能發生的不穩定狀況與負荷尖峰的 寬放等。由於系統的不穩定與負荷尖峰會是一隨機狀況,而不是常態,因此當製單在現場流 動時,如果遇上了這些隨機狀況,則透過時間緩衝的保護尚可及時到達,然而如果製單在現 場流動很順時,即會發生提早到達的現象,而形成緩衝區的在製品。換言之,緩衝區實際的 在製品大小是決定於所給的時間緩衝大小與現場的順暢與否。由於限制驅導式排程法共提出 了瓶頸緩衝、裝配緩衝及出貨緩衝等三種緩衝時間的保護理念,如圖2.3 所示,因此相對的 會產生瓶頸緩衝區、裝配緩衝區及出貨緩衝區等三種在製品的暫存區。 所謂的計劃緩衝區內容是指在現場很穩定的理想狀況下,緩衝區內在製品或製單集結的 內容。尚未到達的製單稱之為緩衝區的空洞(hole)。透過緩衝區內製單到達的集結狀況或空 洞的多寡及所在的位置,可以據以研判現場是否順暢、製單是否會延誤及時間緩衝大小是否 適當等,進而發揮了現場管理的效果。例如可進一步將緩衝區分為三個區域,如圖2.4;透 過監控空洞在這三個區域所出現的位置而達到製單交期的掌握,其做法是根據空洞出現的區 域來採取合適的行動。如果空洞出現在趕工區(Expediting zone),由於該未到製單馬上就輪 到要加工,因此若再不出現會有延誤之慮且會打亂整個系統的生產節奏,因此管理者必須對 該製單採取管理行動,例如跟催或趕工等。其次若是屬於警示區(Mentioned zone) 的空洞,

由於這些空洞尚有一些時間緩衝,因此管理者還不必急的採取管理行動,只要對這些空洞繼 續追蹤其進展即可。至於在忽略區(Ignored zone) 的空洞,由於離加工時間還早,而所給的 時間緩衝尚足以讓其趕上進度,因此不要介入干涉,而可予以忽略,所以本區稱為忽略區。 現在 未來 第一區 第二區 第三區 瓶頸機台即將要加工之訂單 剛投料之訂單 趕工區( Expediting zone ) 警示區( Mentioned zone ) 忽略區( Ignored zone ) 圖2.4 緩衝管理三區圖 其次亦可根據空洞在各區域出現的比重,來研判緩衝時間大小的合理性。因為忽略區的 空洞是合理的,因此忽略區空洞平均的百分比超過70%或更高是正常的。相反的,如果忽略 區空洞平均的百分比小於50%,則表示系統使用太大的緩衝時間而過度保護系統,應該可以 縮短緩衝的時間長度。至於趕工區上的工件由於很快就要被加工,其空洞是不允許有的,因 此空洞的平均百分比應該很低而接近於零才合理。如果本區空洞的平均百分比高過10%或更 高時,則表示系統保護不夠,應該增大緩衝的時間長度以提供較大的保護。 有關緩衝管理的應用,吳鴻輝、吳滄浩(2003)提出一套整合緩衝管理與管制圖之緩衝時 間控制模式,此模式透過緩衝管理機制來監控訂單到達瓶頸站時機之快慢程度,其次再以管 制圖分析訂單到達瓶頸站時機快慢程度之趨勢,最後根據趨勢來研判工廠狀況是在惡化或在 變好,以及惡化或變好的程度,以便及時調整緩衝時間的大小。 由於緩衝區管理所提供的管理資訊不只掌握了重點,而且是主動性及預知性的管理資 訊,管理者因此能克服工廠環境之動態性、不確定性及隨機變動等原素所帶來變動,因此是 一套在實務上可行的現場管理系統。限制驅導式現場排程與管理系統由於有完整的理論基 礎、管理理念、現場管理循環與應用架構,因此其意義應不只是一套排程方法而已,而是一 套可以適用於現下與未來市場多變之競爭環境的工廠管理體制。

2. 簡化型限制驅導式排程方法 S-DBR

簡 化 型 限 制 驅 導 式 排 程 法(Simplified Drum-Buffer-Rope , S-DBR) 最 初 是 由 Schragenheim 及 Dettmer (2000)於 Constraints Management Special Interest Group (CMSIG)技術研討會中首次提出,並於”Manufacturing at warp speed :optimizing supply chain Business performance”一書中有更詳盡完整的論述。在書中他提到傳統的 DBR 雖

然是有效的,卻似乎複雜了點。他列舉出了多項原因支持他的看法︰(1) Spreading buffer time ; (2) More buffer time; (3) Superfluous buffer; (4) Operator confusion; (5) Stealing; (6) Schedule stability; (7) Need for data automation。於是提出了簡化型限制

驅導式排程法。其中與傳統DBR 最大的不同處在於對系統限制的假設;S-DBR 認為,即使 企業內部產能限制實際存在,系統最主要的限制來自於市場需求。 A. S-DBR 排程管理方法 決定可靠交貨日期 要決定一個可靠的交期必須避免CCR (Capacity-constrained resource) 負荷過重, 使得線上在製品 (WIP) 過多,生產週期時間增加而傷害向客戶承諾的交期。S-DBR 使用了 “已規畫負載” (Planned Load) 的概念來做交期評估的生產計劃。所謂 “已規畫負載” 的定 義是︰在某一規劃期間內所有要交貨的確認訂單 (Firm order) 對 CCR 所需的累積負荷,如 圖2.5 所示,其中確認訂單包含了已投入生產線的在製品以及已計劃投入但尚未投入的訂單。 圖 2.5 已規劃負載示意圖

生產緩衝時間指的是一個最小可接受的生產批量,從投料到完成所需要的時間,包含實 際加工時間、搬運時間與等候時間。新的訂單的可達交的日期就以“已規畫負載”加上 1/2 的

生產緩衝時間來決定。生產緩衝時間的兩項基本假設︰ (i) 所有追求效率指標的 Policy Constraints 已被排除。例如併批、搬運批量等於加工批量、提早投單等; (ii) 生產緩衝時

間會比 Quoted Lead-Time 短許多,因為 Quoted Lead-Time 必須考慮當 CCR 未來已有

許多訂單要加工時此訂單須等候投入生產線的時間,只考慮足夠WIP 確保 CCR 工作順暢。 由於S-DBR 是根據 CCR 的負荷抑制投單,控管 WIP 總數,即可避免生產緩衝時間樂觀預 估而傷害到客戶交期。如圖2.6 所示: 圖 2.6 交貨日示意圖 決定投料日期 當我們決定了訂單的可達交的日期之後,向前推算一個生產緩衝時間,即是投單生產日 期,如圖2.7 所示。 圖2.7 投入日示意圖 (一)

若推算的投單時間在今日之前,即代表今日即可投片。如圖2.8 所示︰ 圖2.8 投入日示意圖(二) 決定執行面生產優先順序 與傳統DBR 一樣使用緩衝管理 (Buffer Management) 來作為整個生產管制的方法, 緩衝管理的目的是讓生產現場得到清楚的優先順序,決定哪些訂單要跟催與何時跟催。生產 現場各工作站(包含 CCR) 派工的優先順序取決於相關工單的緩衝狀態,而緩衝狀態指的就 是緩衝的耗用比例,緩衝耗用比率愈高之工單擁有愈高優先權力可以使用生產資源。如圖2.9 所示。 緩衝狀態之計算公式 = (生產緩衝時間 - 距交期剩餘時間) ÷ 生產緩衝時間 圖2.9 生產緩衝示意圖

B. S-DBR 多種生產週期時間訂單排程管理方法 針對客戶不同的生產週期時間的產品訂單需求,而各訂單亦非同時間點下訂,針對要求 短生產週期的訂單,S-DBR 提出了預留產能 (Reserved Capacity) 的解決方案。使用預留 產能的方式,才有額外的產能資源足以滿足客戶臨時性的短生產週期時間訂單的需求,也可 避免影響我們原先的產能規劃,傷害我們對原有客戶的承諾交期。至於預留產能的比例,與 產業的特性、公司的策略….等有關,可視情況機動調整之。示意圖如圖 2.10: 圖 2.10 預留產能示意圖 若客戶訂單可接受的生產週期時間大於我們計劃的生產緩衝時間,即代表了我們有把握 的安全交貨時間早於客戶需求的時間,我們有了更大的緩衝,在避免寵壞客戶的考量下,我 們仍對客戶承諾客戶的需求交期,同時增加該產品之緩衝時間。如此的做法是為了避免CCR 的飢餓,造成產能的浪費,並使系統有最大的彈性可以應付高低產能需求。如圖2.11 所示: 圖2.11 訂單要求之交期大於生產緩衝示意圖

TOC 認為大部分公司能夠依循 S-DBR 與緩衝管理步驟逐步確實實施,要在短時間內做 到交期績效大於 99%且持續維持,不會是困難的事情。許多實務成功案例也支持此論點(李 榮貴,2000;http://www.goldratt.com)。 2.4 TOC 解決方案—配銷管理 圖2.12 為典型配銷管理或 VMI 管理的核心問題(李榮貴,2006)。目前 ERP 系統主要是 針對資訊透明度或要求提供更準確預測系統或縮短供貨時間。很不幸這些方法皆無法有效化 解此衝突。TOC 認為重點不在資訊不夠透明度或預測不準(預測本來就不準)或供貨時間太 長。重點是我們需要了解影響做好配銷管理的變數及如何決定這些變數值。TOC 認為配銷管 理或VMI 管理其實就是庫存管理,而要做好每個庫存點的每個產品的庫存管理,需要做好四 個重要變數的管理:(1) 大部分的庫存要放在哪裡? 配銷管理系統或 VMI 管理系統;(2) 每 個庫存點的每個產品需要備多大的目標庫存(數量)才能滿足其客戶生產需求? 也就是如何決 定每一種產品(SKU)的目標庫存水位? (3) 每個產品要間隔多久下訂單才合理? 每次下訂單 要下多少數量? (4) 何時需要調整目標庫存? 也就是如何面對需求變化,淡旺季需求,促銷 活動? TOC 認為能夠有效回答與管理此四個變數,就可以做好配銷管理或 VMI 管理,公司 可以備較低庫存滿足庫戶需求。 獲得更大利潤 確保客戶 可得性 備較多庫存 備較少庫存 降低公司 庫存成本 任何庫存 水準的訂 定仍是導 致不滿意 的結果 因為….. 預測不準,補貨時間太長,供應不可靠 因為……. 高投資,現金受限,報廢 圖2.12 典型配銷管理或VMI管理的核心問題 讓我們先看第一個變數,大部分的庫存要放在哪裡(意思是在哪裡建倉庫)? TOC 認為大 部分庫存應放在預測最準確或最有彈性的地方。以圖2.13 配銷管理系統為例(李榮貴,2006),

在需求端預測比較準或在聚集(Aggreation)端作預測比較準? 許多人皆認為在需求端作預

測比較準,這是錯誤的觀念。Goldratt 博士在其 TOC Insight E-化學習系統裡証明在聚集點

的需求變化是最小的,因此在聚集點作預測可以得到最可靠的預測。配銷管理系統和Vendor Management Inventory , VMI 管理最大不同在於配銷管理系統相同產品可以供應給不同的

客戶,因此聚集特性明顯存在,而VMI 產品大部分為客製產品只能供給某一特定客戶使用, 因此沒有聚集特性。當然也有例外,例如同一客戶的零件可以供應給客戶好多工廠使用,此 情形的VMI 也有聚集的特性。因為在聚集點作預測可以得到最可靠的預測, TOC 認為應該 把配銷管理系統大分的庫存放在聚集點,大部分情形是工廠端,而VMI 因為是客製產品,所 以放在客戶端即可。建立倉庫備庫存可斷離(decouple)前製程時間,使補貨時間顯著縮短(只 剩運送時間),例如在工廠端建工廠成品倉庫可以將生產前置時間斷離,建立區域倉庫可以將 工廠倉庫到區域倉庫的運送時間斷離。 供應端的預測跟 消耗端的預測準 確性是一樣的 嗎 ? 工廠預測100個點 的需求, 每個點 每天需求為10-25. 工廠每天應該生 產多少才能滿足 需求? 圖2.13 配銷管理系統 第二個變數是每個庫存點的每個產品需要備多大的目標庫存(數量)才能滿足其客戶需求? 也就是如何決定每一庫存點每一種產品(SKU)的目標庫存水位? 我們知道倉庫有太高的庫存 會很容易積壓公司的現金,反之在倉庫有太低的庫存會對客戶產生不佳的服務,如何決定倉 庫擁有多少的庫存數量足夠開始服務客戶是許多學術論問探討主題,很不幸目前皆沒有很好 的解決方案。TOC 認為每一庫存點每一種產品需要準備多大的目標庫存才能滿足客戶的需求 是取決於取決於補貨時間內的需求狀況與兩者(需求與補貨可靠度)變異大小。越短的補貨時 間越小的供給變異,越大的聚集越小的需求變異。補貨時間包含兩個時間,訂單前置時間與 供給前置時間,訂單前置時間影響在庫庫存數量,而供給前置時間則影響在途庫存數量。縮

減訂單前置時間可以降低在庫庫存,而縮減生產前置時間則會縮短供給前置時間。 第三個變數每個產品要間隔多久下訂單才合理? 每次下訂單要下多少數量? TOC 認為 既然需求的變化很難預測,為何不以每天的實際需求當作需求預測? 為什麼客戶或供給商不 能採每天用多少補多少的觀念? 主要是因為大批量採購有折扣,同時需要花時間處理訂單, 加上運輸成本可會增加,因此大家都抱持懷疑態度。其實此三個擔憂皆可以被克服。其實今 天的IT 技術(大部分情況)可讓客戶提供公司供應產品每天的使用量,需要花時間處理訂單根 本不成立。另外為了降低成本,運送的時間點也可以根據情況延一到兩天,以確保幾乎可以 滿車運送(不同的 SKU 可以同車運送) 。同理未了避免生產現場太多瑣碎事情,生產工單可 以設定合理(仍是很小)生產批量。至於大批量採購有折扣可改為整季或整年的數量而不是以 每筆訂單數量作為折扣依據。TOC 建議客戶每天將實際消耗數量通知工廠(倉庫)(訂購時間 =0) ,工廠(倉庫)以最快速度補客戶每天實際消耗數量(較頻繁的補貨) ,工廠以最快速度補 工廠倉庫每天實際出貨給客戶的量,如此可以讓配銷或VMI 管理系統以最低庫存滿足客戶需 求。 最後一項何時需要調整目標庫存? 也就是如何面對需求變化,淡旺季需求,促銷活動? 由於使用速率的改變(變異狀況與補貨時間也會改變) ,初始目標庫存可能會不適當因此必須 持續監控每個庫存點的每一 SKU 的目標庫存水位,需要時作合適的調整才不會庫存太高或 產生缺貨。未克服此問題, TOC 提出動態庫存緩衝管理 將庫存目標水準分為三區,如 圖 2.14,紅色區代表庫存過 低,黃色區代表適量的庫存, 綠色區則庫存太高。動態庫存 緩衝管理是一套健全的機制, 可根據實際可得性水準調整目 標庫存水位,確保相當低的庫 存與高的可得性。 ‧庫存目標水準被分為三區 –紅色區- 低庫存; –黃色區- 適量的庫存; –綠色區- 高庫存 ‧監控庫存水準所在的位置, 必要時調整庫存目標水準, 以確保維持適量的庫存 圖2.14 動態庫存緩衝管理目標水準分為三區圖

配銷管理另外一個重要議題是,生產工廠如何決定補庫存工單的生產優先順序? 我們知

道MTO 的生產工單,SDBR 會計算緩衝狀態來決定每張工單的生產優先順序。但是補庫存

的生產工單則是因使用量受到變異影響,因此當某一 SKU 補貨的工單仍在生產現場時,客

戶對該 SKU 的需求變化也許會變很大。此意思是庫存的生產工單的優先順序的決定跟生產

現場無關聯,某一SKU 的某一張生產工單優先順序跟客戶倉庫此一 SKU 庫存水位顏色有關

聯(也考慮此一 SKU 已在生產的其它生產工單) 。圖 2.15 為 TOC 所提出依客戶倉庫此一 SKU

庫存水位顏色計算緩衝狀態。圖2.16 為 TOC 配銷或 VMI 管理解決方案的結論。 計算公式 緩衝狀態=(目標庫存量–在庫庫存量)/目標庫存量 目標 庫存 應用聚集觀念將大部分的庫存放在聚集點(供給源頭) 或預測最準確的地方 ‧可以根據最準測的預測運作 ‧可以顯著降低補貨時間 ‧可以提高補貨可靠度與彈性 ‧聚集點可以是材料,例如成 衣業的聚集點可以是布料 圖2.16 TOC配銷或VMI管理解決方案 緊急水位 在庫庫存 緩衝侵蝕 量與在途 庫存 80% 50% 20% 緩衝狀態 60 100 80 在庫庫存量 300 200 100 目標庫存量 P3 P2 P1 SKU 圖2.15 庫存水位緩衝狀態

2.5 ERP 系統是必要仍然不足夠

Goldratt 博士在其「仍然不足夠」 (Goldratt, 2000) 一書中,揭示企業導入 ERP 系統

的正確觀念,認為企業為了處理大量的資訊,有其必要性 (Necessary)以導入 ERP 系統。

然而企業若未能改善營運法則(Business rules),並進一步消除組織關鍵限制 (屬於整體有

效產出的關鍵生產鏈),作為導入ERP 系統的充分性 (Sufficient),將會產生許多的困惑且

績效不彰而不自知。因此Goldratt (Goldratt, 2002) 提出在導入 ERP 系統時應謹慎逐步考

量下列六項自我評估的議題:

1. 此 ERP 系統可以產生甚麼功能 (What is the real power of the ERP system)?

ERP 系統最大優點及能力是存取及處理大量資訊,然而企業或組織重視的是消除組織的

限制,重視的是提昇組織績效。從限制理論的角度來探討時,導入 ERP 系統必須考量

是否能夠利用 ERP 的優點及能力,來協助消除組織限制,以產生組織績效,而不是迷

思於 ERP 系統對資料存取的能力。因此,第一個問題是,組織必須考量是否以消除組

織限制為目的來導入ERP 系統?

2. 此 ERP 系統的功能可消除組織哪些限制 (What limitation does ERP diminish)?

當未導入 ERP 系統前,由於資訊不足,組織在缺乏正確決策依據時,常陷入決策錯誤

而不自知,影響組織整體績效及效益,此為組織最重要的關鍵限制。由於 ERP 系統可

以快速來處理資料並提供分析數據,以克服或消除決策失誤的組織限制,使企業帶來巨 大的效益。因此,第二個問題是,組織必須考量是否以提供正確的重要決策資訊為目的 來導入ERP 系統?

3. 此限制由哪些法則調適 (What rules helped accommodate the limitation)?

當未導入 ERP 系統前,由於資訊的不完整及不即時,大部分的組織在營運時缺乏正確

決策依據而陷入局部最佳化的決策,而不自知。當以限制理論的角度考量時,必須了解 哪些法則可以判斷整體最佳化決策或局部最佳化決策。因此,第三個問題是,組織必須

考量是否可以提供決策者整體最佳化的資訊為目的來考量導入 ERP 系統?以克服或消

4. 要選用哪些法則來導入 ERP 系統 (What are the rules that should be used now)? 此問題即是導入 ERP 系統的關鍵,新的營運法則必須以建構整體組織績效為前提,不 應只是為了增加對資料的存取為目的。應該慎選可執行及可靠的法則,來當作 ERP 系 統應該建構的新的營運法則。換句話說,未導入 ERP 系統之營運法則是屈就於資訊的 不完整與不及時的營運法則;當導入 ERP 系統後必須構建整體最佳化的正確決策資訊 及營運法則等充分條件,進而改善舊有的不良營運法則,提昇組織績效。因此,第四個 問題,組織必須考量是否可建構新營運法則來當作導入整體最佳化電腦化系統的充分條 件?以改變局部最佳化的行事方法、衡量基準、政策及規則的原有法則。

5. 此 ERP 系統要改變甚麼才能配合新的營運法則 (In ligh of the change in rules what changes are required in the technology)?

基於導入的ERP 系統必須能夠導入新的營運法則為前提時,導入 ERP 系統不只是應付

大 量 資 料 存 取 的 必 要 性 (Necessary) , 同 時 也 必 須 建 構 ERP 系 統 的 充 分 性 (Sufficient)。因此,第五個問題,在導入 ERP 系統前,必須確認是否謹慎考量如何修

正現有商業化的ERP 系統來配合自己企業的需求? 6. 如何產生改變 (How to cause the change)?

變革並非易事,大部分企業最大的成長限制在於無法突破局部最佳化的迷思。而且,ERP

軟體供應商也無法協助組織打破局部最佳化營運法則,構建整體最佳化營運法則。企業 要導入ERP 系統,最重要是必須認清楚系統的成功是操縱在組織自己的手中。

三、

ERP 系統仍然不足夠之驗証研究

3.1 訪談調查研究註 2 對象以國內導入 ERP 系統的企業為研究母體抽樣訪談。由於 ERP 系統牽涉組織各部 門,而且問卷又是屬於開放式的問卷,為了讓受訪者在訪談的內容有結構性且清楚,問卷問 題是以Goldratt 博士對 ERP 系統所提出的六項假設議題為基礎作設計。同時為了增加問卷 的有效度,我們先訪談國內導入 ERP 系統的顧問與專家,目的在於找出不適當或不清楚之 問題,進行語意表達之修正,使得每一問題及選項皆能符合研究主題。問題的設計聚焦在生 產與配銷。在研究過程中,並不把研究者的主觀假設放在參與研究者的身上,希望以現象學 的觀點,把參與研究者自身的經驗、想法、作法等真實地反應出來。但在呈現之餘,仍然加 以理解、詮釋,以期能找出隱藏在現象背後的假設。本研究採用質性研究的原因,主要是因 為量化研究以及其機率論所發展的抽樣統計方法,對於複雜而多元化的 ERP 系統,無法深 入探討。量化問卷調查的分析結果與統計資料,雖然可提供簡潔的摘要,但卻只是對於標準 化的問題,提出其可能影響之表面化意義。質性研究具有多元化、彈性、創造、省思、參與、 過程動態的特質,藉此可以來彌補量化研究單純的現象探索與描繪。問卷分成三大部分:第一部分主要詢問ERP 系統所能帶來的功能,也是 Goldratt 博士所提對「ERP 的真正

威力是什麼?」,包含兩項問題:(A)下列選項哪些是貴公司導入 ERP 系統的目的?(B) 哪些 選項是貴公司導入 ERP 系統後有實現的?選項包括:(a) 獲利增加;(b) 庫存下降;(c) 提 供統一的衡量指標,一致性資料;(d) 提供決策依據;(e) 儲存資料快速;(f) 資訊透明化; (g) 提供正確的資訊;(h) 縮短生產週期;(i) 便利部門間傳送資料及檢索資料;(j) 提高品質; (k) 有效地排程;(l) 汰換老舊系統,將各部門串連起來;(m) 客戶的要求;(n) 同業比較效 應;(o) 將流程制度帶進公司;(p) 其它。 註 2:本訪談研究與黃建智共同進行,有關訪談研究方法、問卷、內容與結論,請參考黃建 智,“以限制理論來審視企業資源規畫系統的困境 ", 國立交通大學工業工程與管 理系所碩士論文,2006。本段謹節錄論文重點。

第二部分主要詢問ERP 系統所帶來的效益。不是每一套系統都能對公司有實質的助益,

只有當系統能為公司解決了某項運作上的困難,這套系統才能為公司帶來效益。也就是

Goldratt 博士所提「ERP 減輕了什麼運作上的限制」,包含兩項問題:(A) 下列哪些選項是

貴公司希望導入 ERP 後能實現的?(B) 哪些選項是導入 ERP 後貴公司有實現的?選項包 括:(a) 解決資訊不足下的決策情況;(b) 解決擁有資料卻不知道如何幫助決策的困境;(c) 減 輕生產的資源分配問題;(d) 能提早提供缺貨的警告;(e) 解決存貨過多或缺貨的問題;(f) 減 輕運算物料需求規劃等複雜數據的困難性;(g) 快速取得實際銷售,對市場的反應變快;(h) 能做出好的排程以有效運用人力與機器產能;(i) 能提高作業流程效率;(j) 解決數據資料不 一致的問題;(k) 能提高公司的獲利能力;(l) 解決內部管理問題,將制度建立起來;(m) 讓 每個人都明確瞭解自己的工作;(n) 其它。 第三部分則是屬於開放性的問題,主要有三題(包含小題),內容所探討的是企業目前關 於生產及存貨的相關營運規則及作法。(A)貴公司在導入 ERP 後,「整體績效」有無明顯提昇? (a)請問 ERP 帶來什麼改善,使得貴公司的有效產出有顯著提昇?(b)請問「有效產出」的提 昇,有無讓貴公司的獲利增加?(c)假如貴公司「整體績效」沒有明顯提昇,請問貴公司期望 採取什麼作法做進一步改善?(B)貴公司在導入 ERP 後,有無帶來更好的「生產管理」效益? (a) ERP 所提供的優先順序,請問有無幫助貴公司「達交率」的提昇? (b)請問 ERP 帶來什

麼改善讓您覺得貴公司得到了更有效的排程?(c)請問貴公司 ERP 提供了什麼資訊作為生產

優先順序的決定?(d)請問貴公司 ERP 所提供的投料資訊是什麼?(e)假如 ERP 沒能帶來更

好的「生產管理」效益,請問貴公司期望採取什麼作法做進一步改善?(C)貴公司在導入 ERP 後,「庫存」有無明顯下降?(a)請問 ERP 帶來什麼改善,使得貴公司的庫存下降?(b)請問 ERP 是否可根據「客戶訂單與存貨數量」間的關係,事先提供可告的資訊?(c)假設「庫存」 沒有明顯下降,請問貴公司期望採取什麼作法做進一步改善? 第一部分與第二部分主要在於瞭解 ERP 系統所帶來的功能目的和效益有無相結合,而 第三部分是想瞭解目前業界所盼望的管理法則。雖然典型 ERP 系統可能會為企業帶來局部 效益,但以限制理論的角度來思考的話,假若ERP 系統導入沒為企業帶來整體績效的提升, 那麼 ERP 系統就沒為企業帶來改善。由於本研究所設計的半開放性結構式問卷,並不適用 於一般量化分析的方法與尺度,而是依據研究者對訪談與回收問卷之語意分析作主觀意識之

判斷,根據限制理論管理思維與作法比對之後而決定,分別說明訪談重要結論: 訪談結果普遍認為在 ERP 功能方面以獲利增加、提供統一的衡量指標、及有效地排程 為企業導入 ERP 系統想要的最主要的目的。而企業認為導入的目的中最常實現的是提供統 一的衡量指標、提供正確的資訊和便利部門間傳送資料及檢索資料。如同 Goldratt 博士所 言,目前的 ERP 系統只帶來電腦功能方面的便利,僅利用儲存資料、處理資料、便利部門 間傳送資料及檢索資料的能力,還無法帶來獲利增加等整體績效的提昇。另外受訪者也沒有 提出任何「充分條件」來強化其ERP 系統發揮整體效益(此為後續研究的重點)。 訪談結果普遍認為在 ERP 系統效益方面是以提高作業流程效益、解決數據資料不一致 的問題和解決資訊不足的決策情況這三項為主。而導入 ERP 系統後最常實現的效益是解決 運算複雜數據的困難性、提高作業流程效率、解決了資訊不足下的決策情況和解決數據資料 不一致的問題。如同Goldratt 博士所言,ERP 系統所帶來最大的效益是解決了「任何機構、 任何部門、任何層級的經理人都需要在資料不全的情況下做出決策」的限制。實際訪談的結 果雖然最高票不是Goldratt 博士的論點,但提高作業流程效率有部分原因也是因為 ERP 系 統提供了足夠的資訊,節省很多之前需要找資訊的時間,此與Goldratt 博士的論點相去不遠 (當然此點亦為後續研究的重點)。 訪談的重要結論如下所示: 1. ERP 系統對整體績效的影響:僅有約 1/3 受訪的企業認為導入 ERP 系統後對該公司的 有效產出有所提昇。然而進一步詢問與討論,都承認確實相關性不顯著,只認為由於資 訊透明,有助於內部的追縱管控,使各產品的生產成本較容易掌握而已(TOC 成本觀思 維)。大部分管理者認為有效產出的提昇與 ERP 系統沒有直接關係。他們都期盼 ERP 系統導入時能夠加入一些充分條件,使ERP 系統能夠更明確的協助企業提升競爭力。 2. ERP 系統對生產管理的影響:(a)ERP 系統無法提供詳細的生產排程,目前派工作法大 部分都是依據現場主管的意見決定優先順序,然而只憑現場主管的意見,容易落於局部 最佳化仍不知覺;(b)企業為了追求交期達成率,若手上同時有 MTO 和 MTS 的訂單 的話,普遍採取的作法是讓 MTO 的訂單先做,而讓 MTS 的訂單排在比較後面,顯然 此現象完全沒考慮到MTS 訂單產品目前的庫存量,此也落入了局部觀;(c)由於 ERP 系