國立交通大學

工業工程與管理學系

博士論文

半導體廠兩種廠房設計方案之評估

Evaluation of Two Facility Design Alternatives

For Semiconductor Factories

研 究 生:施昌甫

指導教授:巫木誠 博士

半導體廠兩種廠房設計方案之評估

Evaluation of Two Facility Design Alternatives

For Semiconductor Factories

研究生:施昌甫

Student:Chang-Fu Shih

指導教授:巫木誠 博士

Advisor:Dr. Muh-Cherng Wu

國立交通大學

工業工程與管理學系

博士論文

A Dissertation

Submitted to Department of Industrial Engineering and Management

College of Management

National Chiao Tung University

in Partial Fulfillment of the Requirements

for the Degree of Doctor of Philosophy

in

Industrial Engineering and Management

August 2009

Hsinchu, Taiwan, Republic of China

半導體廠兩種廠房設計方案之評估

研究生:施昌甫

指導教授:巫木誠 博士

國立交通大學工業工程與管理研究所

中文摘要

為了使半導體廠能大規模產出,有兩種廠房設計方案可選擇;一種是建造一 個大型晶圓廠,另一種是建造兩個可相互支援產能的小型晶圓廠,故本研究提出 了兩個研究議題比較這兩種設計的優劣:第一個議題的研究重點在探討單廠區的 最適「運輸軌道層數」設計,過去幾乎沒有人探討。此議題利用等候網路模式為 基礎,在既定的目標產出下,求解單廠區最適運輸軌道層數。實例驗證說明大規 模產出的晶圓廠需要兩層或以上的運輸軌道系統才能符合經濟效益。第二個議題 則探討雙廠區跨廠途程規劃的議題,為先前研究的延伸,本研究則提出更有效率 的方法解決跨廠途程規劃問題。本研究依據上述兩種設計方案,在特定產出的情 境下作成本/利潤分析。實例驗證說明雙廠區可跨廠途程規劃的方式適合大規模產 出生產(例如,月產出 90K),而單廠區多層運輸軌道的設計則適用於小規模產出 (例如,月產出 45K)。 關鍵詞:半導體製造、晶圓廠設計、跨廠途程規劃、產能分享、等候網路模式Evaluation of Two Facility Design Alternatives

For Semiconductor Factories

Student: Chang-Fu Shih

Advisor: Dr. Muh-Cherng Wu

Department of Industrial Engineering and Management

National Chiao Tung University

Abstract

To provide a large-scale throughput system in semiconductor manufacturing, there are two design options. One is building a single large fab (or factory). The other is building two smaller fabs and requesting them to support each other in capacity. To effectively compare the two design options, this research examines two topics. The first topic addresses a transportation issue for the single-fab design option, which has been rarely noticed in literature. A queuing-based method is developed to determine optimal transportation layers for a fab with a designated throughput. Numerical experiments indicate that a large-scale fab indeed may need two or more layers of transportation system in order to produce wafers more economically. The second topic addresses the cross-fab routing decision for the two-fab design option. Extending from a prior study, we propose a much more efficient method to solve the cross-fab routing problem. Based on the two proposed methods, we compare the effectiveness of the two design options in various designated throughputs. Numerical experiments indicate that the two-fab option is better for a large-scale throughput (e.g., 90K wafers per month), while the single-fab option is better for a small-scale throughput (e.g, 45K wafers/month).

Keywords: Semiconductor manufacturing, Fab design, Cross-fab route planning, Capacity sharing, Queuing network model

誌謝

本論文得以順利完成,首先要感謝巫木誠教授在這六年來的細心指導,耐心 地訓練我在組織分析、邏輯思考與論文寫作方面的能力,除了學術領域的教導之 外,於做事態度及人際關係相處方面,亦使學生獲益良多,在此致上最誠摯的謝 意。同時,十分感謝口詴委員國立屏東科技大學王貳瑞教授、聯合科技大學陳振 東教授、本校的彭德保教授及許錫美教授,針對論文提供了許多寶貴的意見,使 學生的論文更臻完善。 在博士研究的六年中,特別感謝陳振富學弟的幫忙,無論是 CPLEX 程式的 撰寫指導及撰寫論文遭遇瓶頸時,都能感受到他樂觀開朗的態度,讓我充滿信心 迎接挑戰,而泓瑋亦在程式撰寫上幫我很多忙,讓我可以在程式學習上很快上手, 而同屆的蘇泰盛學長也常彼此在研究上加油打氣讓我覺得不孤獨。其次要感謝黃 亮銓學弟的熱心幫忙,在我口詴之前還特地跑來聽我預演及給我建議,而博班鍾 崇毓學弟則熱心的幫我準備口詴的事前準備工作,讓我可以專心準備論文口詴, 升碩二的曉嚴、浩翰、金傳、佩芸及邦豪都曾對我論文口詴的投影片提供寶貴的 建議。此外,由衷感謝小邱、大雄、小雄、榮哥、蔣胖在我剛進交大這個新環境 時對我的照顧,亦感謝陳詠進、顏豪君及同屆的博班學長邱志文在實務面上的幫 忙。還有感謝其他眾多的學弟妹們,陪伴我度過撰寫論文的博士生涯。 最後要感謝我的家人,特別是我的父母親施議雄先生與蔡寶鳳女士,感謝你 們的全力支持與關懷,讓我可以無後顧之憂,還有妹妹亦芠與妹夫慶麟對我的關 心與照顧,以及沛珈對我的關心與支持,這些關心都是支持我堅持到底的力量。 一路走來遇到了許多的貴人,巫老師説的自助人助,我會銘記在心,時時提 醒自己,期許自己未來的人生能不辜負眾人的幫助與期待,將自己所學貢獻於社 會,成為社會上的正面力量。最後僅以此論文獻給我最愛的家人以及所有關心我 的師長、朋友及學弟妹。 昌甫 于 風城交大目 錄

中文摘要 ... I ABSTRACT ... II 誌謝 ... III 目 錄 ... IV 表目錄 ... VII 圖目錄 ... VIII 第一章 緒論 ... 1 1.1 研究動機 ... 1 1.2 研究問題 ... 3 1.3 研究方法 ... 4 1.4 論文組織 ... 5 第二章 文獻探討 ... 6 2.1 半導體廠廠房設計 ... 6 2.1.1 機台數目規劃 ... 6 2.1.2 機台區位規劃 ... 7 2.1.3 自動化物料搬運系統設計與管理 ... 9 2.2 雙廠區生產規劃 ... 12 2.2.1 雙廠生產規劃--產品層級 ... 12 2.2.2 雙廠生產規劃--作業層級 ... 13 2.2.3 群組技術—多單元生產規劃 ... 13 2.3 等候網路模式 ... 14 2.4 基因演算法 ... 17第三章 單廠區之最適運輸軌道層數設計 ... 20 3.1 問題描述及研究架構 ... 20 3.2 階段一:決定最適機台數目 ... 23 3.2.1 Connors 等候網路模式 ... 23 3.2.2 決定最適機台數目 ... 24 3.3 階段二:決定最適運輸軌道層數 ... 26 3.3.1 Enhanced Q-Network 模式 ... 26 3.3.2 最適運輸軌道層數設計 ... 28 3.4 實例驗證 ... 30 3.5 本章結論 ... 33 第四章 雙廠區的跨廠途程規劃 ... 34 4.1 問題描述與求解架構 ... 34 4.2 階段一的求解流程 ... 37 4.2.1 LP 模組 ... 38 4.2.2 MS-Loop ... 41 4.2.3 BS-Loop ... 43 4.3 階段二的求解方法 ... 45 4.4 實例驗證 ... 48 4.5 本章結論 ... 52 第五章 兩方案之比較結果分析 ... 53 5.1 實驗情境 ... 53 5.2 實驗結果 ... 54 5.3 本章結論 ... 56 第六章 結論及未來研究 ... 57 6.1 結論 ... 57

6.2 未來研究方向 ... 58 參考文獻 ... 59

表目錄

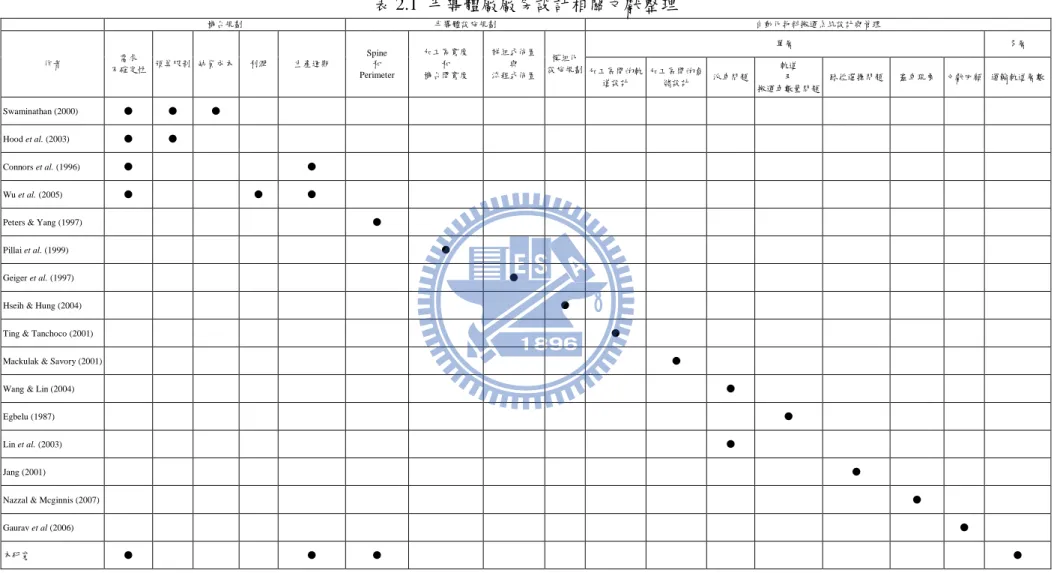

表 2.1 半導體廠廠房設計相關文獻整理 ... 11 表 3.1 運輸軌道視為機台之從至圖 ... 27 表 3.2 不同目標產出下,各運輸軌道層數的產出績效分析 ... 31 表 3.3 報酬率分析(Rij代表從 i 層擴充到 j 層) ... 32 表 3.4 不同產品組合對運輸軌道層數設計的影響 ... 32 表 4.1 情境一:三種產品的途程規劃 ... 49 表 4.2 情境二:六種產品的途程規劃 ... 49 表 4.3 情境三:九種產品的途程規劃 ... 49 表 4.4 四種求解方法對產出績效的比較分析 ... 50 表 4.5 四種求解方法在不同情境下的求解時間比較 ... 50 表 4.6METHOD_0 與 METHOD_2 的求解時間分析 ... 51 表 5.1 不同目標產出下,單廠區設計與雙廠區設計的實際產出比較 ... 54 表 5.2 單廠區多層運輸軌道設計與雙廠區可跨廠設計的利潤分析 ... 55圖目錄

圖 1.1 大型晶圓廠與兩個獨立運作小廠之比較 ... 1 圖 1.2 單廠區多層運輸軌道設計 ... 2 圖 1.3 雙廠區跨廠生產設計 ... 3 圖 2.1 半導體廠房設計相關議題 ... 6 圖 2.2 SPINE式佈置型態 ... 8 圖 2.3 PERIMETER式佈置型態 ... 8 圖 2.4 加工區與機台間寬度之關係 ... 8 圖 2.5 模組式的佈置型態 ... 9 圖 2.6 雙廠區跨廠生產問題的相關議題 ... 12 圖 2.7 CONNORS ET AL. (1996) 等候網路模式 ... 15 圖 2.8 產出與生產週期時間的曲線圖 ... 16 圖 2.9 修正 CONNORS ET AL. (1996)等候網路模式 ... 16 圖 2.10 基因演算法的求解過程 ... 18 圖 3.1 運輸軌道與加工機台之關係 ... 20 圖 3.2 機台區位與運輸路徑關係 ... 21 圖 3.3 研究架構 ... 22 圖 3.4 CONNORS ET AL.(1996)等候網路模式 ... 23 圖 3.5 決定最適機台數目流程 ... 24 圖 3.6 運輸軌道的站點 ... 27 圖 3.7 運輸軌道視為機台的新生產途程規劃 ... 27 圖 3.8 運輸軌道層數設計流程 ... 29 圖 4.1 雙廠區跨廠生產 ... 35 圖 4.2 途程規劃決策變數說明 ... 36 圖 4.3 研究架構 ... 37 圖 4.4 階段一的求解架構 ... 38圖 4.5 LP 模組的功能 ... 38

圖 4.6 MS-LOOP CALL LP 模組 ... 43

圖 4.7 多元搜尋法(MULTIPLE SEARCH;MS) ... 43

圖 4.8 BS-LOOP ... 44

第一章 緒論

1.1 研究動機

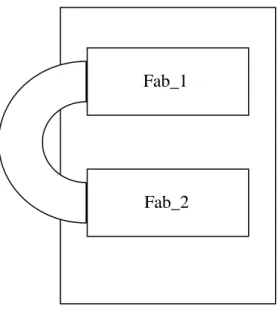

半導體產業是一個資本密集的產業,12 吋晶圓廠約需投資 30 億美金。這龐 大的投資金額中,建築成本約佔 25%,機台成本約佔 75%,因此機台利用率很 重要,機台利用率越高,越有競爭力。 為了提升機台利用率,半導體產業通常傾向建造一個大型晶圓廠而不會建造 兩個獨立運作的小廠,原因說明如圖 1.1 所示:假設 Fab_1 與 Fab_2 分別代表兩 個獨立運作小廠,其中 M1 與 M2 是兩小廠內功能性相同的機台,若 M1 和 M2 其中之一當機,由於兩廠是獨立運作,兩機台產能無法相互支援,因此會造成機 台利用率下降的現象。如果是建一個大型晶圓廠(如 Fab_0),M1 與 M2 機台皆會 擺放在鄰近的位置,當 M1 或 M2 任何一機台發生當機時,可以由另一台迅速遞 補,因此可以達到機台產能即時相互支援的效果,機台利用率會較高。 圖 1.1 大型晶圓廠與兩個獨立運作小廠之比較 然而大型晶圓廠的廠房空間如果太大,運輸軌道可能出乎意料的成為整個生 產系統的瓶頸。其主要的原因有二個;第一個原因為運輸距離變長:當大規模產 出時廠房所需的空間變大,運輸距離會變長,運輸時間也會跟著變長。第二個原 因則是運輸量變大:大規模產出會使加工件數增加,運輸量會大增。 為了避免運輸軌道成為瓶頸,本研究提出了兩種方案,解決因大規模產出而 Fab_0 M1/M2 M1 M2 Fab_1 Fab_2造成運輸軌道成為瓶頸的問題:方案一是採單廠區多層運輸軌道設計、方案二是 建相鄰雙廠區並採跨廠區途程生產設計,茲分別討論如下: 方案一的研究背景乃源自於自動化物料搬運系統的設計,在 300mm 半導體 廠的規模時,一個批量的晶圓約重 8.2 公斤,已無法長時用人力搬運,需藉由自 動化物料搬運系統來運輸,一般的自動化物料運輸系統皆為懸吊式設計,懸吊於 半空中,搬運路線不會受到生產設備的限制,且便於生產動線的規劃。因此半導 體廠的運輸系統通常位於廠房的上方,與一般傳統的製造業有相當大的差異,故 本研究方案一的構想為在原始運輸軌道上方增建多層運輸軌道的方式,增加運輸 的產能,避免運輸軌道成為瓶頸,提升機台的利用率。如圖 1.2 所示,此方案的 研究重點在於:給定一產品組合及目標產出率,在最大化產出及最小化運輸成本 的考量下,決定運輸系統的「最適運輸軌道層數」。 圖 1.2 單廠區多層運輸軌道設計 方案二的研究背景是各公司的晶圓廠通常設置於鄰近的位置,在早期建廠時 並無考慮到雙廠區可跨廠生產運輸的功能,只是各自獨立生產產品,生產規模較 小,獨立運作的小廠之間無法立即相互支援產能,當某個廠房發生機台故障時, 通常都需要聯絡其他廠房是否有多餘產能可以生產,然後再溝通協調該如何撥單 生產,這樣的方式除了在管理上有相當的難度,在生產週期時間上也會造成很大 的延遲。如果可以讓兩獨立生產的小廠變成兩個相互支援產能的廠,再加上良好 的途程規劃方式,則可以大幅增加產出。因此方案二的主要議題為如何做好生產 途生產程規劃,使兩廠的產出最大化。本研究子題二提出了雙廠區可跨廠生產的 方法,如圖 1.3,其研究構想為在一個大型晶圓廠的空間內,建立兩個相鄰的小 Fab_0 M1/M2 :運輸軌道系統

廠區且可跨廠區生產。建兩個相鄰小廠區時,廠區內的運輸距離會縮短,可避免 運輸軌道成為瓶頸,然而廠區間又可利用跨廠運輸的方式達成產能相互支援的功 效,以提升機台利用率;此方案的研究重點在於給定產品組合與機台組合,在最 大化產出的考量下決定容許跨廠區生產的「最適生產途程」。例如:那些產品應 在單廠生產?哪些產品需跨廠生產?若需跨廠生產,途程應該如何切割? 圖 1.3 雙廠區跨廠生產設計

1.2 研究問題

如上節所述,半導體產業屬於資本密集的產業,為了有效的提升機台利用 率,採大規模產出的設計方式可以降低製造成本,增加企業的競爭力,因此本研 究擬探討:在大規模產出情境下半導體廠的最適設計與營運模式。針對此研究問 題,本論文分成三個子題進行研究。 第一個研究子題乃依據單廠區設計方案,發展出大規模產出的單廠區多層運 輸軌道設計方法,其研究重點在於單廠區「最適運輸軌道層數」的設計,而最終 決策為在利潤最大化的目標下,決定運輸系統所需建構的軌道層數。 第二個研究子題乃依據雙廠區設計方案。發展出適用的雙廠區可跨廠的途程 規劃方法,其研究重點在於產品各生產途程的比例分配及可跨廠產品的切割點選 擇,在兩廠總產出最大化的目標下,決定可跨廠生產的「最適途程」。 第三個研究子題是探討上述兩設計方案的適用情境。研究重點是對兩設計方 案在相同比較基準下(如廠房面積、機台數目、產品組合、產出率及目標週期時 間皆相同),進行成本與利潤分析,以瞭解此兩方案的選擇時機為何?例如當產 M2 Fab_1 Fab_2 跨廠運輸 M1量為多少時該考慮單廠區多層運輸軌道設計,何時該採用雙廠區可跨廠生產的方 式。

1.3 研究方法

本研究三個子題的研究方法簡述如下。 第一個子題的目的是在單廠區方案下,求解最適運輸軌道層數。求解方法可 分成兩階段:第一階段是假設運輸時間等於零,目的是求解最適機台數目。在給 定目標產出、產品組合及目標週期時間,我們利用 Connors et al. (1996)所提出的 等候網路模式為績效評估的機制,利用邊際搜尋法求得晶圓廠所需的最適機台數 目。得到最適機台數目後即可推估所需要的廠房面積大小及各機台間的運輸距 離,最後求得各機台與機台間所需的運輸時間。第二階段是假設運輸時間不等於 零,利用階段一所求得的機台數目、給定特定的產品組合及目標週期時間,以 Wu et al. (2009)根據 Connors et al. (1996)所修改的等候網路模式(將運輸視為機台) 為績效評估的機制,利用邊際搜尋法求得在利潤最大化的目標下,單廠區的最適 運輸軌道層數。 第二個子題為雙廠區進行跨廠途程規劃時,各產品可跨廠途程的切割點該如 何選擇?及各產品的途程生產比例該如何分配? 過去 Wu et al. (2009)已探討過此 子題,為降低求解時間,本研究提出一新構想:只容許部分產品跨廠,藉此簡化 跨廠途程規劃的複雜度。本子題亦分成兩階段求解:第一階段假設運輸時間等於 零,利用線性規劃(Linear Programming;LP)模組及兩個二元搜尋法作為搜尋機 制,在可跨廠生產數量最小化的情況下,求得最大化兩廠的總產出時的最佳切割 點及各產品生產途程的比例。第二階段則假設運輸時間不等於零時,利用基因演 算法(Genetic Algorithm;GA)為搜尋機制,利用 Wu et al. (2009)所提出的 Enhanced Q-Network 為績效評估機制,求得兩廠總產出最大化的情況下,各產品的最佳生 產途程配置方式。產品組合、產出率及目標週期時間皆相同),比較兩設計方案,在不同產出規模 下個別的總利潤,以決定最適設計方案。實驗結果顯示:在較小規模產出時,以 採用單廠多層運輸軌道設計方案為佳;在較大規模產出時,以採用雙廠跨廠生產 設計為佳。

1.4 論文組織

本論文其他章節安排如下,第二章為相關文獻探討,第三章為單廠區之最適 運輸軌道層數設計。第四章為雙廠區可跨廠途程規劃,第五章則為兩方案之比較 分析,最後一章為結論及後續研究。第二章 文獻探討

本章探討相關文獻,共分三小節:首先探討與子題一相關的文獻,主要是有 關半導體廠廠房設計的議題;其次探討與子題二相關的文獻,最後再介紹本研究 使用之相關工具,包括等候網路模式與基因演算法。2.1 半導體廠廠房設計

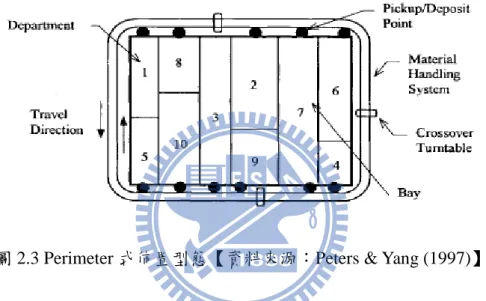

半導體廠廠房設計的相關決策議題有機台數目規劃、機台區位規劃、自動化 物料搬運系統設計與管理三類,如圖 2.1 所示。由於子題一的研究議題為單廠區 之「最適運輸軌道層數」設計,與上述議題皆有相關性,故分別討論之。 圖 2.1 半導體廠房設計相關議題 2.1.1 機台數目規劃 所謂機台規劃問題,其定義是決定一間半導體廠需要購買什麼樣的機台、數 量多少,期望在滿足需求為前提之下作產能的規劃,而通常預測的時間為半年至 一年以上的中長期,簡言之,機台規劃的主要問題為「如何決定晶圓廠在目標績 效下最佳的機台配置」,有些研究針對未來需求的預測為「不確定」的特性,利 半 導 體 廠 廠 房 設 計 機台規劃 機台區位規劃 自動化物料搬運 系統設計與管理 Tool number Tool location Path Design Vehicle Control用整數規劃的方法求解。Swaminathan (2000)提出了啟發式的機台規劃方法,對 於每一個需求可能發生的情境給予相對應的機率值,並考慮產能預算、購買機台 預算的限制,在缺貨成本極小化的目標下,決定晶圓廠機台配置的規劃。Hood et al. (2003)則以預算邊際效用遞減的觀念,提出機台採購規劃之決策模式。 在半導體廠製造機台之規劃問題的範疇中,等候網路模式被廣泛的應用, Connors et al. (1996)將晶圓廠的加工特性納入等候網路模式中,以邊際效用遞減 的方式,找出特定生產週期目標下之最佳機台規劃的決策,Wu et al. (2005)以機 率值表示每一種需求情境出現的可能性,提出在需求不確定且給定目標生產週期 時間下,求得利潤極大化之機台組態的規劃模式。 2.1.2 機台區位規劃 在半導體設施規劃方面,Montoya-Torres (2006)整理了許多有關於半導體的 廠房設計的文章,是屬於一篇回顧性的文獻。Peters & Yang (1997)針對 Interbay 運 輸系統的軌道設計方式及機台佈置的方法,提出兩種較常見的廠房佈置方式,分 別為 Spine 式和 Perimeter 式的佈置型態,茲逐一說明如下: Spine 式的佈置型態,如圖 2.2 所示,其規劃的重點包括:(1)整個系統由 單迴圈搬運系統和轉換裝置建構而成;(2)每個加工區(Bay)至少需要有一邊連 接搬運系統;(3)每個加工區的高度需要一致。 Perimeter 式的佈置型態,如圖 2.3 所示,其規劃重點包括:(1)可以設計成 包含轉換軌道裝置的雙迴圈搬運系統;(2)每個部門至少要有一邊與軌道接觸, (3)每個加工區的寬度需要一致。

圖 2.2 Spine 式佈置型態 【資料來源:Peter & Yang (1997)】

圖 2.3 Perimeter 式佈置型態【資料來源:Peters & Yang (1997)】

Pillai et al. (1999)提出加工區寬度(bay width)和機台間寬度(chase width)之相 互關係,如圖 2.4 所示,此關係將直接影響廠房佔地面積的成本和變更設備機台 時的彈性,而決定寬度的主要考量在於是否能方便的更換故障機台,以及是否有 足夠空間可以以人力搬運車的方式取代臨時發生故障的自動化搬運車。

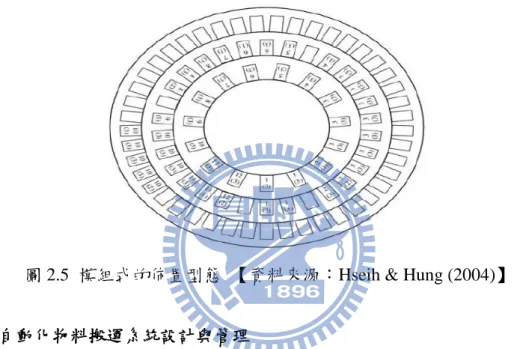

Geiger et al. (1997)說明群組式佈置的生產方式,在運輸時間長且群組機台的 機台狀態為穩定的情況下會得到較好的績效,但是在機台狀態不穩定時,流程式 佈置的績效會優於群組式佈置;Hseih & Hung(2004) 提出一個包含功能性、流 程式且依據製造的 layer 數依序由內到外的十二吋晶圓廠模組化設施規劃的方 式,如圖 2.5 所示,其中每一個小空格代表一個生產模組,每一個生產模組可放 置 1~3 部機台。

圖 2.5 模組式的佈置型態 【資料來源:Hseih & Hung (2004)】

2.1.3 自動化物料搬運系統設計與管理

Egbelu (1987)說明在自動化物料搬運系統中,無人搬運車數量決定的方式受 到系統的佈置、轉運點的設置位置(系統間的轉運點設置)、單位時間內工作站的 轉換設置次數、車輛派工、系統的可靠度及運輸的速度所影響。亦指出在 Job shop 的工作環境中,用模擬的方式決定無人搬運車的數量相當耗時,因此,又提出解 析法來決定無人搬運車的數量。Ting & Tanchoco (2001)利用混整數規劃的方式, 決定 Intrabay 內運輸軌道所需設立的位置。Mackulak & Savory (2001)利用模擬的 方式模擬半導體廠 Intrabay 內自動化物料搬運系統中的集中式倉儲系統設計及分 散式倉儲系統設計的情境。Lin et al. (2003)提出了不同類型搬運車的指派方法。 然而,自動化物料搬運系統管理亦包含了交通管理(Traffic control)的議題,例如 搬運車的指派問題,Wang & Lin (2004)提出了交通分區控制策略,Jang (2001)提

出有效率的搬運車路徑選擇方式。Nazzal & McGinnis (2007)認為等候網路模式會 因為搬運車發生阻塞(blocking)而使衡量出來的績效失真,所以提出間斷式的馬 可夫鏈評估模式,此模式包含了搬運車阻塞的情境,可快速且準確的評估封閉式 自動化物料搬運系統的績效。Gaurav et al. (2006)則對自動化物料搬運系統的議題 作更完整的文獻回顧。 本研究將上述半導體廠廠房設計問題的相關文獻。分類整理如表 2.1。子題 一所探討的議題為大規模產出下,單廠區「多層運輸軌道層數」設計的議題,並 無任何文獻提及,是一個新的研究議題。

表 2.1 半導體廠廠房設計相關文獻整理 機台規劃 半導體設施規劃 自動化物料搬運系統設計與管理 作者 需求 不確定性 預算限制 缺貨成本 利潤 生產週期 Spine 和 Perimeter 加工區寬度 和 機台間寬度 群組式佈置 與 流程式佈置 模組化 設施規劃 單層 多層 加工區間的軌 道設計 加工區間的倉 儲設計 派車問題 軌道 及 搬運車數量問題 路徑選擇問題 塞車現象 文獻回顧 運輸軌道層數 Swaminathan (2000) ● ● ● Hood et al. (2003) ● ● Connors et al. (1996) ● ● Wu et al. (2005) ● ● ●

Peters & Yang (1997) ●

Pillai et al. (1999) ●

Geiger et al. (1997) ●

Hseih & Hung (2004) ● Ting & Tanchoco (2001) ● Mackulak & Savory (2001) ●

Wang & Lin (2004) ●

Egbelu (1987) ●

Lin et al. (2003) ●

Jang (2001) ●

Nazzal & Mcginnis (2007) ●

Gaurav et al (2006) ●

2.2 雙廠區生產規劃

雙廠區跨廠生產問題的相關文獻如圖 2.6 所示,子題二由產能分配問題及 產能分配所衍生的跨廠途程規劃問題來討論,在產能分配決策方面,通常分成 產品層級及作業層級來探討;在跨廠途程規劃方面分成非半導體產業與半導體 產業來說明,在非半導體產業部份,通常以群組技術的方式解決跨單元(cell)生 產的問題,而在半導體產業部份,跨廠途程規劃則鮮少有人探討,在這部份則 介紹三篇與子題二研究議題較相近的文獻。 圖 2.6 雙廠區跨廠生產問題的相關議題 2.2.1 雙廠生產規劃--產品層級 在產品層級方面,主要研究為在不可跨廠生產的情況下,如何將產品指派 給各廠的議題,大部分的文獻都是針對單廠生產策略的最佳化,單廠生產的產 品必頇在單一的廠房完成加工的流程,Wu et al. (2005)整理了許多這方面的問 題,最近的幾年有下列文獻 Manmohan (2005); Lee et al. (2006); Chiang et al. (2007),這幾篇都是利用線性規劃來求解產品層級方面的產能分配問題。 產能分配 問題 作業層級 (可跨廠生產) (將作業指派給各廠) 產品層級 (不可跨廠生產) (將產品指派給各廠) 跨廠 途程規劃 非半導體產業 群組技術 半導體產業 Toba (2005) (動態即時) Wu & Chang (2007) (每週) Wu et al. (2009) (中長期)2.2.2 雙廠生產規劃--作業層級

在作業層級方面,主要在假設可跨廠生產的情況下,如何將作業指派給各 廠的問題,因此跨廠生產的途程規劃就越來越重要。這類途程規劃問題在非半 導體產業的部分通常是藉由群組技術來解決,而在半導體業中則有 Toba (2005); Wu & Chang (2007); Wu et al.(2009)等文獻曾提出跨廠途程規劃的方式,這些文 獻分述如下。 Toba (2005)在假設跨廠搬運系統的產能為「無限」的前提下,將作業 (operation)分成多個作業集合(operation set),每個「作業集合」完工之後需即時 決定下一個「作業集合」的生產工廠,其目標為最小化生產週期時間,為一動 態、及時的跨廠途程規劃 Wu & Chang (2007)則是每週按「原訂生產計畫」與 「現在機台狀況」預估各廠區每一工作站的下週產能利用率,低利用率工作站 賣產能給他廠高利用率工作站,為定期決策,每週進行「跨廠產能交易」,在假 設跨廠搬運的產能為「無限」的情境下,決定每週最佳的產能交易組合。Wu et al. (2009)則假設跨廠搬運產能為「有限」的情境下,作跨廠區的途程規劃,屬 於中長期的途程規劃,此規劃方式在小規模產出時有良好的績效,但在大規模 產出的情境下則會發生求解時間過長的問題。 2.2.3 群組技術—多單元生產規劃 群組技術是指每一個工廠是由許多的製造單元所組成,一個群組單元包含 了部分的製程,它有功能性的限制,亦即一個群組單元並沒有辦法產生一個成 品,需要多個群組單元的結合才有辦法產出成品。群組技術的多數文獻,主要 是研究生產單元應如何配置使生產單元之間的運輸最小化,例如 Lee et al. (1997)、Kim et al. (2005)、Vin et al. (2005)、Defersha & Chen (2006) 、Nsakanda

et al.(2006)。

在群組技術的研究情境中,大部分的工作都在單一群組單元中完成,只有 少部份需要跨單元生產,其目的主要是安排生產單元以減少跨廠次數,但本研

究是假設在兩廠區生產設備位置皆為已知的情況下該如何有效的跨廠生產,研 究重點略有不同。

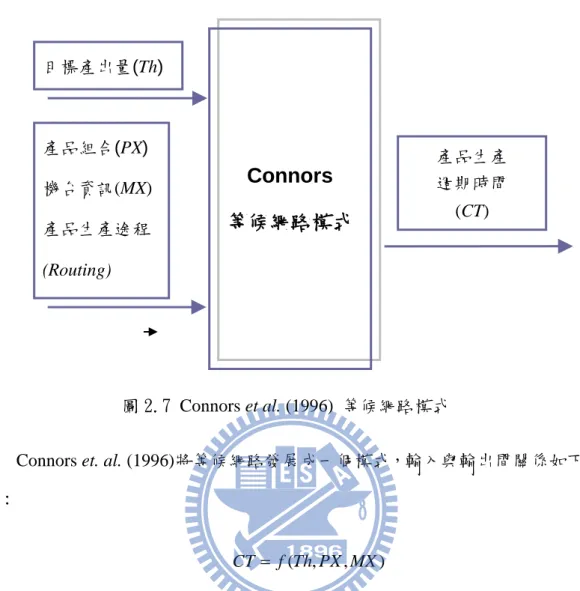

2.3 等候網路模式

等候網路模式是一種解析的方法,可用來衡量工廠的績效,Shanthikumar et al. (2007)整理了許多關於等候網路模式在半導體製造系統的應用,也提出了在等候 網路模式的假設不適用於半導體廠中存在的相依關係、多產品族、回流特性、資 料蒐集與模擬驗證及暫態特性,針對於上述失真且複雜難解的議題(open problems)還具有相當大的改善空間,是屬於一篇回顧性的文章。本研究所採用 的等候網路模式,是以 Connors et al. (1996)的等候網路模式為基礎加以修正而 得。 在等候網路模式中,每一種功能的工作站代表一個等候節點,每一個工作站 裡都有相同功能的機台群。一個工件製造時會經過特定的工作站加工,本研究把 當工件到達工作站時當成一個物件(entity)。當工件來到此等候節點到由此等候節 點離開的時間間隔代表著週期時間,工件到達等候節點的次數越高,此節點的利 用率越高,此等候節點的週期時間越長。一個半導體廠是由許多工作站群所組 成,稱為等候網路模式。由於半導體的製程具有的回流特性,故加工過的工件可 能會再回到同一個工作站內進行加工,工件加工的生產週期時間會因為工件拜訪 工作站的次數增加而隨之增加。 Connors et al. (1996)設計的等候網路模式,其輸出結果與輸入參數的關係 可表達如圖 2.7 所示,主要的輸入參數包含目標產出量(Th),產品資訊(Productmix; PX),流程資訊(Routing)以及系統機台資訊(Machine Mix; MX),而輸

圖 2.7 Connors et al. (1996) 等候網路模式

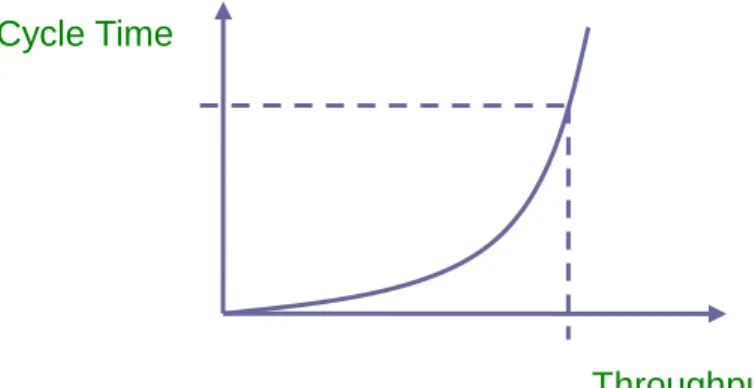

Connors et. al. (1996)將等候網路發展成一個模式,輸入與輸出間關係如下所 示: ) , , (Th PX MX f CT 此等候網路模式的輸出為生產週期時間(工件從開始生產到完成的平均生產 週期時間),輸入為目標產出、產品組合及機台組合的函數,目標產出為月目標 產出,產品組合為每種產品的生產比例,機台組合為每種不同功能性機台的數 量。給定特定的機台組合及產品組合,當產出越高時,生產週期時間會越長,產 出與生產週期時間的曲線如圖 2.8 所示。

Connors

等候網路模式

目標產出量(Th) 產品生產 週期時間 (CT) 產品組合(PX) 機台資訊(MX) 產品生產途程 (Routing)圖 2.8 產出與生產週期時間的曲線圖 然而在 Connors et al. (1996)的等候網路模式中,是假設運輸軌道的產能是 「無限」,亦即表示任何兩個工作站之間的運輸時間為零。 Wu et al. (2009) 是假設運輸軌道的產能是「有限」,表示任何兩個工作站之 間的運輸時間為零,是根據 Connors et al. (1996)的模式加以修改,當所需經過運 輸軌道的頻率越高時,越可能發生塞車的現象,運輸時間也越長。如圖 2.9 所示:

修正Connors

等候網路模式

目標產出量(Th) 產品組合(MX) 機台組態(PX) 運輸軌道層數 (Traffic) 產品生產途程 (Routing) 產品生產 週期時間 (CT) Cycle Time Throughput修正後的等候網路模式其輸入與輸出之間的關係可描述如下: ) , , , (Th PX MX Traffic f CT 生產週期時間(CT)是目標產出(Th)、產品組合(PX)、機台組合(MX)及運輸軌 道層數(Traffic)的函數。運輸軌道層數越多層,運輸產能越大,運輸時間也會較 短。本研究將 Wu et al. (2009)所修改的等候網路模式,視為績效評估的工具,構 建此等候網路模式的細節將於第三章中說明。

2.4 基因演算法

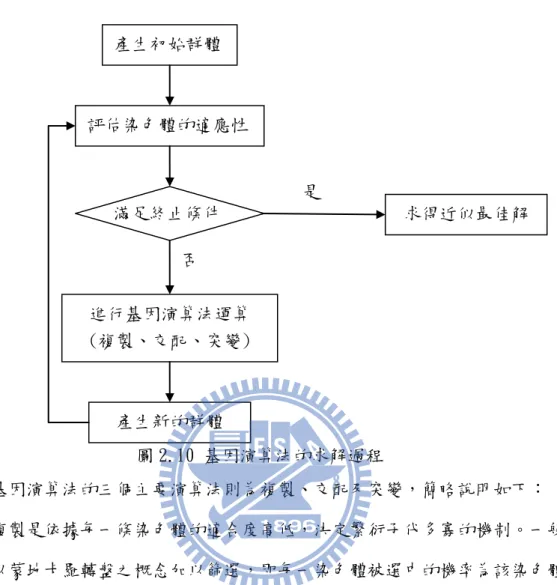

基因演算法(Genetic Algorithm)是由 Holland (1975)提出來的演算法則,是 基於「物競天擇、適者生存」的方式建構而成的演算法。所謂「物競天擇」是 指基因演算法會在搜尋的過程中剔除較差的解,留下較佳的解。其求解過程必 頇經過四個步驟:(1)產生初始群體;(2)評估染色體的適應性;(3)選擇最適合的 染色體(4)透過基因演算法產生新的群體;及三個運算子:複製、交配及突變等 運算子所構成。 整個求解流程架構如圖 2.10 所示。步驟一:產生初始群體,利用亂數產生 器產生初始的群體,群體中的每個元素由編碼後的字串所組成,亦稱為染色體, 作為演化的初始解。步驟二:計算現有族群每一條染色體的適應性函數值,其 值越大代表目標函數值越大,如果該染色體是不可行解,通常會降低其值,作 為懲罰。步驟三則是利用適應性函數為評估準則,適應性最好的染色體為母代。 步驟四則是透過基因演算法的運算進行世代演化求解,產生優良的子代及新的 群體。

圖 2.10 基因演算法的求解過程 基因演算法的三個主要演算法則為複製、交配及突變,簡略說明如下: 複製是依據每一條染色體的適合度高低,決定繁衍子代多寡的機制。一般 通常以蒙地卡羅轉盤之概念加以篩選,即每一染色體被選中的機率為該染色體 之適應性函數值占群體每一染色體之適應性函數值總和之比例。故適應性越高 的染色體被選中用來產生下一代的機率比較高。 交配是將經過複製過程篩選出之成對染色體以一設定機率(交配率)決定是 否進行配對,進行基因交換。一般交配的方法,較常用的有三種:單點交配、 雙點交配及均勻交配。本研究子題二採用隨機的方式利用單點交配來進行基因 互換。 突變是隨機選取一個染色體,並隨機選取染色體中的基因突變點,改變基 因的值,主要是防止染色體於複製及交配過程中,落入局部最佳解的情形。本 研究子題二的突變方式為單點突變。 產生初始群體 評估染色體的適應性 滿足終止條件 進行基因演算法運算 (複製、交配、突變) 產生新的群體 求得近似最佳解 是 否

基因演算法的終止條件通常有下列三種:(1)設定最大演化世代數:達到

最大演化的世代數時則停止搜尋;(2)當適應值持續若干世代皆保持不變時,

即可視為找到近似最佳解:(3)設定臨界值:在演化的過程中適應值如果大於

臨界值則停止搜尋。本研究子題二是選擇(1)或(2)為終止條件,只要符合 任何一個條件即停止搜尋。

第三章 單廠區之最適運輸軌道層數設計

本章探討單廠區之最適運輸軌道層數設計的方法,首先描述問題及研究架 構,其次說明最適運輸軌道層數的決策方法,此方法分成兩個階段求解,第一階 段求解最適機台數目,第二階段求解最適運輸軌道層數。然後以實例驗證說明單 廠區運輸軌道層數設計的重要性;最後是本章結論。3.1 問題描述及研究架構

半導體產業為了降低製造成本,製造晶圓的尺寸越來越大,目前建造 300mm 晶圓廠已成為主流,但 300mm 的晶圓一批量加上載具的重量約 8.2 公斤,已經 超出人力長時搬運下所能負荷的範圍,必頇用自動化物料搬運系統(automated material handling system, AMHS)來執行在製品在半導體廠內的搬運動作,基於生 產動線的流暢度及安全性的考量,半導體廠的運輸軌道通常會採用懸吊式的運輸 軌道。如圖 3.1 所示, 圖 3.1 運輸軌道與加工機台之關係 運輸軌道位於機台上方,透過傳送梯傳送到機台加工,加工完成後,再利用 傳送梯將晶圓上傳至運輸軌道,並運往下一個加工機台;然而在大規模產出的需 求下,廠房會越蓋越大,機台與機台間的運輸距離變長,運輸量也增大,因此運 機台 廠 房 高 度 傳 送 梯 第一層運輸軌道 第二層運輸軌道 天花板當運輸軌道一但成為瓶頸時,半導體廠會因廠房高度的既定限制及運輸軌 道只能有一層的思維下的補救工作(例如:增加捷徑)。但如果在建廠初期就將 所需運輸軌道層數納入考量,可以避免運輸軌道成為瓶頸。 本研究子題一假設運輸軌道是整層擴充,屬於一次到位的整體空間規劃, 非局部擴充的方式。事實上,局部擴充的方式在實務上並不可行。因為若採局 部擴充運輸層數的方式,除了頇考量需原始高度是否足夠擴建外,施工區域內 的機台必頇停機或搬遷至另外的加工區(Bay),會大幅降低機台的利用率。為了 避免上述情況發生,運輸軌道層數需做整層擴充的考量。 子題一對單廠區的機台區位與運輸方向的假設如下(圖 3.2):(1)Spine 式的佈置方式;(2)加工區(Bay)位於運輸軌道兩側、每個加工區內可容納多種 類機台群(workstation);(3)加工區與加工區間的運輸軌道(中間走道)為雙向; (4)加工區內的運輸軌道則為單向順時針方向;(5)區與區之間的運輸路徑固 定,並採最短路徑運輸。 圖 3.2 機台區位與運輸路徑關係 單廠區最適運輸軌道層數設計的研究流程可分成兩階段。如圖 3.3 所示,階 段一是假設運輸時間等於零,在給定目標產出、產品組合及目標週期時間的情況 下,利用等候網路模式決定最適機台數目,藉由最適機台數目估算廠房面積、運 Bay_1

Main Transportation System Bay_2 Bay_7 Bay_8 Bay_6 Bay_3 Bay_5 Bay4 Bay_2 Bay_7 Bay_3 Bay_6 Bay_4 Bay_5 M1 M2 M3

輸距離及運輸時間。階段二是假設運輸時間不等於零,在給定產品組合、目標產 出、階段一推估出的運輸時間及最適機台數目的情況下,利用 Wu et al. (2009) 的等候網路模式(包含運輸軌道的等候網路模式)求得實際產出,並利用邊際搜 尋法,在總利潤最大化的目標下,求得最適的運輸軌道層數。 圖 3.3 研究架構 階段一 目標產出 產品組合 目標週期時間 運輸時間=0 決策 1:最適機台數目 估算廠房面積 與運輸距離 估算運輸時間≠0 階段二 產品組合 目標週期時間 最適機台數目 實際產出 最大化總利潤 決策 2: 運輸軌道層數 等候網路模式 Connors et al. (1996) (1996) 等候網路模式 Wu et al. (2009)

3.2 階段一:決定最適機台數目

階段一是假設運輸時間為零,擬決定最適機台數目。由於此階段以 Connors et al. (1996)的等候網路模式為生產系統的績效評估模式,因此本節首先介紹 Connors et al. (1996)的等候網路模式,其次再說明最適機台數目的搜尋方法。 3.2.1 Connors 等候網路模式 Connors et al. (1996)設計的等候網路模式,其輸出參數與輸入參數的關係 可表達如圖 3.4 所示,主要的運算輸入參數包含目標產出量(Th),產品資訊 (PX)流程資訊以及系統機台資訊,而輸出參數則包含產品生產週期時間 (CT)。 圖 3.4 Connors et al.(1996)等候網路模式 Connors et al. (1996)將等候網路模式發展成一個系統,輸入與輸出間關係如 下所示, ) , , (Th PX MX f CT Connors

等候網路模式

目標產出量(Th) 產品生產 週期時間 (CT) 產品組合(PX) 機台組態(MX) 產品生產途程 (Routing)在等候網路模式中,假設任兩個工作站之間的運輸時間為零。此系統的輸出 為週期時間(工件從開始生產到完成的平均週期時間),輸入為目標產出、產品組 合及機台組合的函數,目標產出為月目標產出,產品組合為每種產品的生產比 例,機台組合為每種不同功能性機台的數量。 3.2.2 決定最適機台數目 階段一是假設運輸時間為零,擬決定最適機台數目。其詳細流程如圖 3.5 所 示: 圖 3.5 決定最適機台數目流程 本階段是在給定目標產出(Th ),產品組合(0 PX )、初始機台組合(0 M )、目0 標生產週期時間(CT )之後,擬求出最適機台組合0 M* (m1*,...,mk*),其中 * i m 代表 第 i 個工作站所需的機台數目。 Connors et al. (1996)的等候網路模式可表達如下:CT f(Th0,PX0,MX)。 亦即給定一組 MX ,我們可利用此等候網路模式求得其相對應的 CT,並利用邊 際搜尋法逐一增加機台數,直到 CT 達到目標生產週期時間CT 。邊際搜尋法的0 程序如下所示: 生產週期時間 (CT ) 0 Queuing Network Connors et al (1996) Marginal Allocation Algorithm 決策 1: 最適機台數目( * M ) 目標產出(Th ) 0 產品組合(PX ) 0 初始機台組合(M ) 0

Procedure Machine_Mix_Determination Set i = 0 and flag = ―start‖

While (flag = ―start‖) Do

) , , ( 0 0 () ) (i i MX PX Th f CT IfCT(i)CT0 then 1 ) ( ) 1 ( * * i j i j m

m , ( j is the tool type with the highest utilization) *

) ( ) 1 ( i j i j m m , for * j j , 1 jk i = i +1

Else flag = ―stop‖ Endif

Endwhile

Set M*M(i) & Output M *

決定最適機台數目之後,我們可利用「標竿晶圓廠」的資訊推估出所需要的 廠房面積大小,再利用廠房面積推估各機台與機台之間的運輸距離,如此一來即 可推估各機台與機台間的運輸時間。茲將上述步驟釋例如下:假設 Fab_0 為資訊 已知的標竿晶圓廠,N0代表標竿晶圓廠的機台總數,A0代表標竿晶圓廠所需的 面積,L0為標竿晶圓廠某特定運輸路徑的長度,T0則為 Fab_0 的運輸路徑L0的 運輸時間。假設 Fab_i 為一晶圓廠其機台總數已知,但運輸時間未知。亦即N 為i Fab_i 晶圓廠的已知資訊,但A , i Li, T 為 Fab_i 晶圓廠的待求資訊,則i A , i Li, Ti 等資訊可利用下列公式求得。: 0 0 A A N Ni i (1) 0 0 0 A A L L T Ti i i (2)

3.3 階段二:決定最適運輸軌道層數

階段二是假設運輸時間不為零,擬決定最適運輸軌道層數。此階段所使用的 生產系統績效評估模式為 Wu et al. (2009)根據 Connors et al. (1996)的模式修改而 得。Wu et al. (2009)的等候網路模式我們稱之為 Enhanced Q-Network,此模式的 特色是將運輸路徑視為加工機台,因此運輸時間會隨運輸數量而改變。以下我們 首先介紹 Enhanced Q-Network 模式,其次說明最適運輸軌道層數的搜尋方法。

3.3.1 Enhanced Q-Network 模式

Wu et al. (2009)修正 Connors et al. (1996)的等候網路模式,將運輸軌道視 為有限的產能。其基本假設如下:(1)兩站點間的軌道視為單一「運輸軌道」; (2)一條運輸軌道,在同一時間,只能容許一部搬運車行走(運輸流量增大時, 運輸時間會拉長);(3)運輸軌道視為一部機台,其運輸所需要的總時間為搬運 時間加上等待時間,可將搬運時間視為加工時間,等待時間視為等候加工的時 間。 此模式把運輸軌道當成一個等候節點,如圖 3.6 所示,一個節點代表一個 狀態,s1 代表工件在工作站的卸貨點,t1 則代表運輸軌道的轉折點。兩個節點 之間的運輸軌道當成一個等候節點。把所有的運輸軌道中任何兩個連續不斷的 節點視為加工機台。運輸軌道上的運輸的速率則視為等候網路模式中,機台的 加工時間。當運輸的軌道不同,運輸速率也不相同,則加工時間也不同,因為 每一個 Bay 都有不同的運輸需求。

Bay_1

Main Transportation System

s1 s2 s3 s4 t1 t2 t3 t4 圖 3.6 運輸軌道的站點 在 Enhanced Q-Network 內中,將運輸路徑視為加工機台時,首先需假設運 輸路徑唯一(走最短路徑)如圖 3.7 所示, 圖 3.7 運輸軌道視為機台的新生產途程規劃 藉由此方式可建立整個等候網路模式的機台(包含運輸軌道)從至圖 (from-to-table),如表 3.1 所示: 表 3.1 運輸軌道視為機台之從至圖 M 1 M 2 S2 M 3 S3 S4 S5 S1 Start S6 * s3,s5,s1,s2 M3 M2 M1 start * M3 M1 M2 s2 * * s1 s1,s2 s4,s5 s3,s4,s5 s2,s3,s4,s5 s4,s5,s1 s3,s4,s5,s1 s3 s2,s3 s1,s2,s3 start

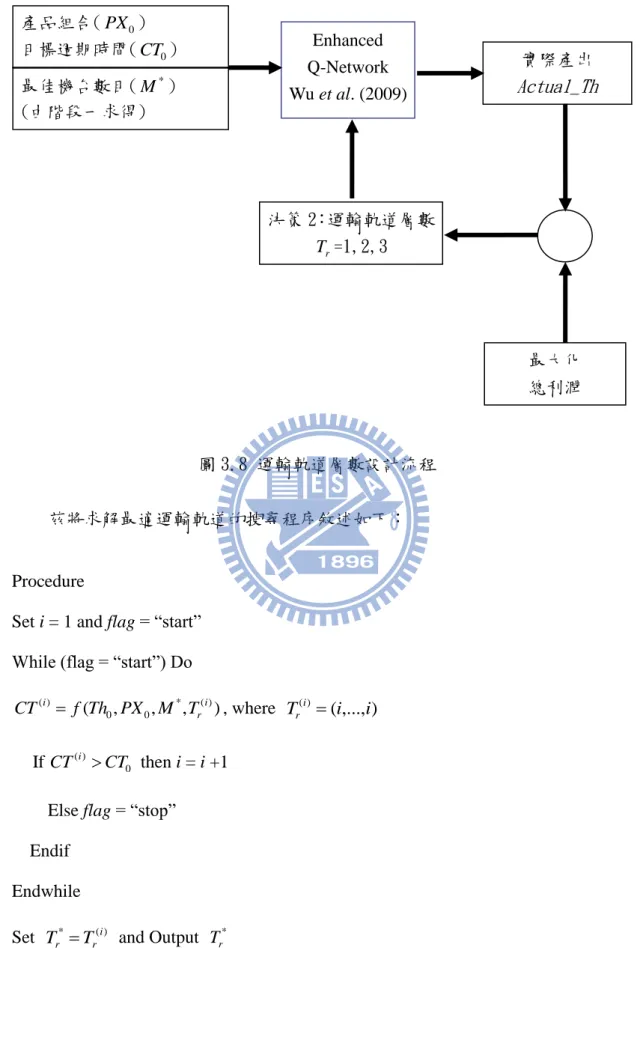

簡單釋例如下:假設運輸時間等於零,原始生產途程為 M1 到 M3,可以表 示為 M1M3,但如果假設運輸時間不等於零(將運輸軌道視為機台),則生產 途程會變複雜。由表 3.1 的從至圖可得知所有機台(包含運輸機台在內)的運輸關 係,原來的生產途程為 M1M3,若加入運輸機台則會變成 M1s2s3M3, 由於晶圓廠的晶圓通常需要 600~700 道以上的加工道次,因此生產途程會變得 十分複雜。本研究利用上述方式,即可完整建構將運輸軌道視為加工機台的等 候網路模式。 3.3.2 最適運輸軌道層數設計 階段二則假設運輸時間不為零的情況下,決定最適運輸軌道層數(Tr*)。亦即 利用給定的目標產出(Th0)、既定的產品組合(PX0)、目標週期時間(CT0)及步驟一 所求得的機台群組合(M*),來決定此運輸軌道所需的層數。 Wu et. al. (2009) 的 等 候 網 路 模 式 的 輸 入 輸 出 關 係 , 可 簡 單 表 達 如 下 * 0 ( , , , r ) CT f Th PX M T 。亦即給定一組運輸軌道層數(Tr ),不斷的增加Th直到 其 CT 值 達 到 目 標 生 產 週 期 時 間 ( CT0 ) , 此 時 的 產 出 稱 為 其 實 際 產 出 (Actual_Th)。我們若增加運輸軌道層數(Tr ),其實際產出也會增加,但運輸成 本也會增加。因此我們需找出一個最適的運輸軌道層數,使利潤最大化。上述步 驟如圖 3.8 所示:

圖 3.8 運輸軌道層數設計流程 茲將求解最適運輸軌道的搜尋程序敘述如下:

Procedure

Set i = 1 and flag = ―start‖ While (flag = ―start‖) Do

( ) * ( ) 0 0 ( , , , ) i i r CT f Th PX M T , where Tr(i)(i,...,i) IfCT(i) CT0 then i = i +1

Else flag = ―stop‖ Endif

Endwhile

Set Tr* Tr(i) and Output Tr*

產品組合(PX ) 0 目標週期時間(CT ) 0 實際產出 Actual_Th 決策 2:運輸軌道層數 r T =1,2,3 最大化 總利潤 Enhanced Q-Network Wu et al. (2009) 最佳機台數目( * M ) (由階段一求得)

3.4 實例驗證

茲將上述求解方法以實例驗證如下,資料的來源是根據工業界 12 吋晶圓廠 的資料修改而得。此實例驗證假設生產 A、B 與 C 三種產品,產品比例為(A: B: C) = (5: 2: 3),A產品的生產途程需經 781 加工道次,B產品需要 700 加工道次而 C產品則需要 650 加工道次,平均每個機台的作業時間大約為 30 分鐘。晶圓廠 為 Spine 式佈置,總共有 15 個 bay、60 個工作站及 132 條運輸軌道,因此在等 候模式裡有 192 個服務點。 運輸時間的假設如下,假設運輸的速度為 4m/sec。標竿廠房的資訊如下:月 產能 45K的廠房,空間大小約為 200m × 100m,可容納 660 台機台為基準。我們 假設晶圓廠面積大小與機台數呈正比,因此當晶圓廠的機台擴充到 800 台時,所 需 要 的 面 積 為 表 示 為 ) 1 0 0m 2 0 0m 6 6 0 8 0 0 ( , 其 長 寬 可 表 示 為 m) 200 660 800 ( m) 100 660 800 ( , 因 此 晶 圓 廠 的 運 輸 路 徑 距 離 為 標 竿 廠 房 的 10 . 1 660 800 倍,其運輸時間亦為標竿廠房的 1.10 倍。 給定一個特定的產品組合(A: B: C) = (5: 2: 3)及 35 天的目標週期時間,不同 的目標產出時晶圓廠運輸軌道層數的關係。如表 3.2 所示,當小規模產出時(例 如 25K)一層運輸軌道就足夠,如果大規模目標產出時,單層的運輸軌道設計 會造成機台沒辦法充分利用導致實際產出減少的現象—當目標產出提升為 30K 時,一層的運輸軌道會使總產出只剩下目標產出的 80%。當產出規模越大,機 台不能充分利用的情況越嚴重。原因在於單層的運輸軌道不預期的成為生產系統 的瓶頸。因此本研究增添了運輸軌道的層數來克服此項缺點。如表 3.2 所示,為 了使機台產能能充分利用,當目標產出為 30、35 及 40K 時需要兩層的設計,當 目標產出為 45、50、55 及 60K 時,需要三層運輸軌道的設計。表 3.2 (A: B: C) = (5: 2: 3)、CT0 35days 時,不同目標產出下,各運輸軌道層 數的產出績效分析 假設增加一層運輸軌道需要 6,000 萬美金,本研究針對表 3.2 的生產情境 作成本/效益的分析。在此分析中,假設Qi i, 1 代表運輸軌道為 i 層時,若增加一 層運輸軌道,所因而增加的產量。根據 表 3.2,在 Th045k時,可求出 Q1,2 = (44.08k -24.2k) 12 = 238.56k 晶圓/年、Q2,3 = (45.0k -44.08k) 12 = 11.04k 晶圓/ 年。 假設 r 代表毛利率、p 代表每片晶圓的平均售價(美金),根據工業界提 供的資料,本研究可合理的預估毛利率大約為 r = 40%, 每片晶圓的平均售價 p = 2,500 美金且整個晶圓廠設備分五年折舊,以五年為一個週期,由一層運輸 軌道增加至兩層運輸軌道時需5 Q 1,2 r p 1192.8 百萬美元,此情境下的報酬 率為 1192.8/60 = 19.88 倍。根據上述的計算方式,亦可求得當運輸軌道由原本 的兩層運輸軌道擴增至三層運輸軌道時的報酬率只有 0.92 ,因此並不值得作三 層運輸軌道的設計。表 3.3 是在各種產出規模下,採用不同運輸軌道層數的投 目標產出 機台數 面積百分比 運輸時間 百分比 一層運輸軌道 實際產出(K) 兩層運輸軌道 實際產出(K) 三層運輸軌道 實際產出(K) 25K 382 57.79 76.02 25 25 25 30K 448 67.78 82.33 24.2 30 30 35K 518 78.37 88.52 27.33 35 35 40K 594 89.86 94.80 25.53 40 40 45K 661 100 100 24.2 44.08 45 50K 727 109.98 104.87 23.08 6.15 50 55K 798 120.73 109.88 22 44 55 60K 875 132.38 115.05 21.03 42.08 60

資報酬率分析。 在不同的產品組合下,可能需要不同的運輸軌道層數設計。舉例來說,如 3.4 所示,當目標產出為 30K 時,產品組合為(A: B: C) = (4: 3: 3)時,只需要一層 的運輸軌道,而當產品組合為(A: B: C) = (5: 2: 3).時則需要兩層的運輸軌道,當 目標產出為 45K 時,產品組合為(A: B: C) = (5: 2: 3)時,需要三層的運輸軌道, 而當產品組合為(A: B: C) = (4: 3: 3).時只需要兩層運輸軌道。 表 3.3 報酬率分析(Rij代表從 i 層擴充到 j 層) 表 3.4 不同產品組合對運輸軌道層數設計的影響 目標產出 產品組合 機台數 一層運輸軌道實際產出 (K) 兩層運輸軌 道實際產出 (K) 三層運輸軌 道實際產出 (K) 30K 5:2:3 448 24.2 30 30 4:3:3 447 30 30 30 3:2:5 445 30 30 30 45K 5:2:3 661 24.2 44.08 45 4:3:3 659 24.45 45 45 3:2:5 661 25.05 45 45 (r =40%, P = 2500) 目標產出 1 2 R R23 25K 0 0 30K 5.80 0 35K 7.67 0 40K 14.47 0 45K 19.88 0.92 50K 23.07 3.85 55K 22.00 11.00 60K 21.05 17.92

3.5 本章結論

本研究子題一強調單廠區的最適運輸軌道層數設計。為了使機台產能能得 到充分的利用,有人傾向建造大規模的單廠區廠房使機台產能得到充分的利 用,然而運輸軌道卻不預期的變成瓶頸,這樣的結果會造成機台利用率過低的 問題。為了提升運輸的產能,必頇先決定晶圓廠的運輸軌道層數,此外亦衍生 了廠房高度設計的問題,由於廠房高度必頇在在建廠時納入考量,通常有經驗 的建築師會忽略天花板高度會成為運輸軌道層數的限制,在建造半導體廠時只 用單層運輸軌道所需空間的天花板高度設計。 本研究說明大規模廠房單廠區如果只有單層運輸軌道會減少晶圓廠的產 出,並提出最適運輸軌道層數的設計可以解決運輸變成瓶頸時所造成的產出減少 的問題。為了確定這個提議是有否可行,本研究利用等候網路模式來衡量晶圓廠 的績效。此等候網路模式採用了 Connors et al. (1996)所提出來的方法加以改良, 將運輸軌道當成有限的產能納入 Wu et al. (2009)等候網路模式,並衡量整個生產 系統的績效。實例驗證說明本研究子題一的提議對於總產出及利潤的提升有顯著 的效果。 另外,從表 3.2 可知,在同樣目標產出為 60K之下,單廠的設計需要 975 台機台與建造兩個 30K的雙廠房所需的 896 台機台相比,雙廠的機台成本要高 很多,然而雙廠的結構設計之下需要兩層的運輸軌道,而單廠區的結構設計則需 要三層的運輸軌道。因此,雙廠區設計的運輸軌道的成本與無塵室空間的作業成 本會小於單廠的成本。上述所提及的設計方式在同一目標產出下所產生的成本/ 利潤取捨問題,到底雙廠區可跨廠生產設計或單廠區最適運輸軌道層數設計較 佳?本研究將在子題三討論。第四章 雙廠區的跨廠途程規劃

本章將探討雙廠區跨廠生產的途程規劃問題。在第一小節,我們首先描述此 問題與求解架構,此求解架構是採用自 Wu et al. (2009)所提出的方法,由於該方 法求解時間太長,本研究假設只有少部分產品需要跨廠生廠,並提出三種啟發式 的方法來判斷哪些產品需要跨廠生產。此求解架構是分成兩階段求解,我們將分 別在第二與第三小節說明各階段的求解流程。第四小節以實例驗證比較此三種啟 發式解法與 Wu et al. (2009)所提出的方法的績效;最後是本章結論。4.1 問題描述與求解架構

同一間公司的半導體廠房通常會設置在鄰近的位置,主要原因是方便管 理,但由於半導體廠資本密集的特性加上晶圓生產技術的大幅進步,廠房越蓋 越大晶圓的尺寸也越做越大,因此大量的產出可以大幅降低製造成本;在這樣 的時空背景下,有學者開始研究該如何將獨立運作的兩廠整合成可以立即相互 支援產能的兩半導體廠,故衍生出雙廠區可跨廠生產的設計方式,如圖 4.1 所 示。雙廠區跨廠途程規劃主要的目的在使兩廠的總產出最大化,因此需要有良 好的途程安排。其研究構想為在一個大型晶圓廠的空間內,建立兩個相鄰的小 廠區且可跨廠區生產。建兩個相鄰小廠區時,廠區內的運輸距離會縮短,可避 免運輸成為瓶頸,然而廠區間又可利用跨廠運輸的方式達成產能相互支援的功 效,以提升機台利用率。此構想的研究重點在於:給定產品組合與機台組合, 在最大化產出的考量下,如何決定跨廠區生產的最適途程規劃方式。圖 4.1 雙廠區跨廠生產

在上述跨廠途程規劃問題中,我們假設每一產品最多只有四類生產途程。 如圖 4.2 所示,第一類途程是該產品只在 Fab_1 廠生產,第二類途程是該產品 只在 Fab_2 廠生產,第三類途程是該產品前段 Fab_1 廠生產,後段在 Fab_2 廠 生產。第四類途程是該產品前段在 Fab_2 廠生產,後段在 Fab_1 廠生產。根據 上述假設,在進行跨廠途程規劃時,對每一個產品 i ,我們有兩組決策變數。 第一組變數是該產品 i 跨廠途程的切割點 i,第二組變數是該產品 i 在四個 可能加工途程的生產比例ri [ai,bi,ci,di]。假設有 n 個產品需要生產,我們可 將決策變數表達如下(, )R ,其中 [i], 1 i n代表所有途程切割點, ] ,..., [r1 rn R 代表各產品各途程的生產比例。 針對上述的途程規劃問題,Wu et al. (2009)假設所有產品都可能需要跨廠 生產,並提出求解方法;該方法有一缺點:在大規模的情境時,計算時間會非 常久。本研究採用 Wu et al. (2009)的求解架構,但假設只有 1/3 的產品需要跨 廠生產,另外 2/3 的產品都是單廠生產即可;並提出三種啟發式的方法來選擇 哪些產品需要跨廠生產。 茲將此三種啟發式方法說明如下:我們根據各產品在瓶頸機台的負荷高低 Fab_1 Fab_2

排序,將產品分成三群:「高負荷」、「中負荷」、「低負荷」。第一種啟發式方法(簡 稱 Method_1)是假設只有「高負荷」產品會跨廠生產,第二種啟發式方法(簡稱

Method_2)是假設只有「中負荷」產品會跨廠生產,第三種啟發式方法(簡稱 Method_3)是假設只有「低負荷」產品會跨廠生產。為了便於比較,我們將 Wu et al. (2009)的方法稱為 Method_0,該方法假設所有產品都有可能跨廠生產。

這四種方法(Method_0, Method_1, Method_2, Method_3)都是採用相同的求 解架構,但各方法對需要進行跨廠生產的產品所採用的假設不同。以下我們將 說明此四個方法通用的求解架構。 圖 4.2 途程規劃決策變數說明 如前所述,本研究的求解變數可表達成( , ) R ,其中代表途程的切割點 的決策, R 代表各途程的生產比例。本研究所採用的求解架構是源自 Wu et al. (2009),此架構係分成兩階段方式求解,如圖 4.3 所示,茲將求解流程說明如下: Fab_1 ai ci di Fab_1 Fab_2 Fab_2 Fab_1 Fab_2 bi 切割點選擇 途程生產比例選擇

圖 4.3 研究架構 階段一是假設運輸時間為零,利用一個線性規劃模式(linear Program; LP) 求解,目標函數是最小化跨廠運輸的次數,茲將此階段所求得的解以(1*,R1*)表 示。階段二是假設運輸時間不等於零,將階段一所求得的切割點 * 1 當成輸入的 參數,但將途程比例 R 視為決策變數,其目標函數是最大化產出,利用基因演 算法求得 * 2 R 。經過此兩階段求解後,最終的解為(*1,R2*)。

4.2 階段一的求解流程

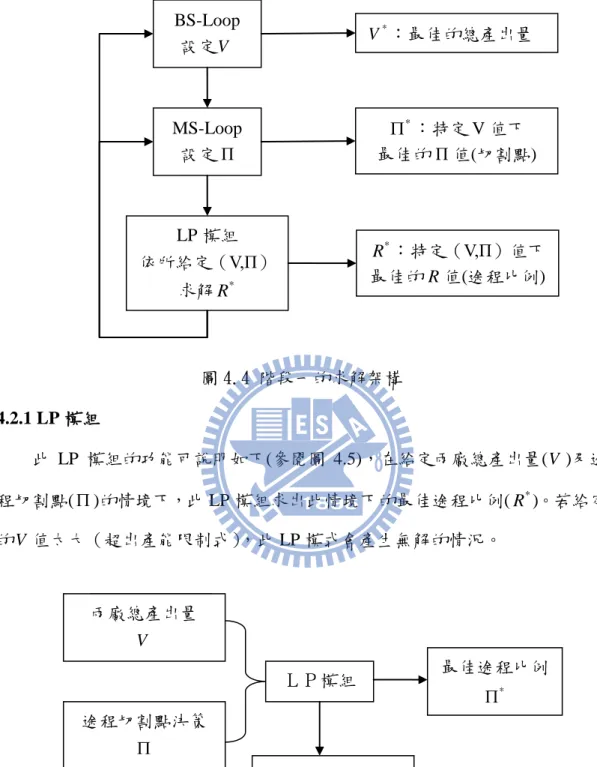

如圖 4.4 所示,上述求解架構中,第一階段的求解流程可分成三個模組:(1)LP 模組;(2)利用多元搜尋法迭代 (Multiple Search Loop;MS-Loop) 求解最

佳切割點;(3)利用另一個二元搜尋法迭代求解(Binary Search Loop;BS-Loop)

求解最佳的總產出量( * V )。 茲將此三個模組的關係說明如下,首先,在給定一(V,Π)的情境下,我們可 利用 LP 模組,求得此情境下最佳的途程比例 * R 。其次,在給定 V 的情境下, 我們利用 MS-Loop,以三元搜尋方式,求出此情境下最佳的切割點*。最後, 在一給定區間(VL, VU)內,我們可利用 BS-Loop,以二元搜尋方式,求出此區間 內 最 佳 的 總 產 出 量 * V 。 經 由 上 述 三 模 組 的 整 合 , 我 們 可 求 得 最 佳 的 解 (V*,*,R )。茲將上述三模組的細部流程分別說明如下,並進行複雜度分析。 * 階段一 假設運輸時間=0 ( , ) * 1 * 1 R 階段二 假設運輸時間≠0 * 1 * 2 R

圖 4.4 階段一的求解架構 4.2.1 LP 模組 此 LP 模組的功能可說明如下(參閱圖 4.5),在給定兩廠總產出量(V )及途 程切割點()的情境下,此 LP 模組求出此情境下的最佳途程比例(R )。若給定* 的V 值太大(超出產能限制式),此 LP 模式會產生無解的情況。 圖 4.5 LP 模組的功能 此 LP 模組有三個基本假設:(1)在此兩晶圓廠中,每一晶圓廠皆可單獨 生產所有的產品;(2)工作站/暫存區之間的運輸軌道唯一,亦即運輸路徑是固 定,並且事先規劃完成;(3)每一種產品只有四個可能生產途程。分別為11、 兩廠總產出量 V 途程切割點決策 LP模組 最佳途程比例 * 若V 太大會無解 BS-Loop 設定V MS-Loop 設定Π LP 模組 依所給定(V,Π) 求解 * R R * V :最佳的總產出量 * :特定 V 值下 最佳的Π 值(切割點) * R :特定(V,Π)值下 最佳的 R 值(途程比例)

2 2 、12及21,符號i j表示先在 Fab_i 生產然後跨廠至 Fab_j, ] , , , [ i i i i i a b c d r 依序代表四種可能生產路徑的生產比例。以下分別說明此 LP 模式的數學符號和數學模型。 數學指標(Indices) i :產品種類的指標 g :Fab_1 的工作站的指標 h:Fab_2 的工作站的指標 參數(Parameters) n:總產品種類 i o :產品 i 的總加工道次 V :兩廠區總產量的估計(由使用者輸入) i z :產品 i 的生產比例 ( 1 1 n i i z , 0zi 1) g C :Fab_1 內工作站 g 的可用產能 (單位:機器小時) h C :Fab_2 內工作站h的可用產能 (單位:機器小時) 1 m :Fab_1 的總工作站數 2 m :Fab_2 的總工作站數 a ig W :產品 i 採 11 生產途程時,每批量在 Fab_1 的工作站 g 所需的加工時間 c ig W :產品 i 採 12 生產途程時,每批在 Fab_1 的工作站 g 所需的加工時間 d ig W :產品 i 採 21 生產途程時,每批量在 Fab_1 的工作站 g 所需的加工時間 b ih W :產品 i 採 22 生產途程時,每批量在 Fab_2 的工作站h所需的加工時間 c ih W :產品 i 採 12 生產途程時,每批量在 Fab_2 的工作站h所需的加工時間

d ih W :產品 i 採 21 生產途程時,每批量在 Fab_2 的工作站h所需的加工時間 c Q :可跨廠生產的產品集合 s Q :只能在單廠生產的產品集合 決策變數(Decision Variables) i a :產品 i 採 11 生產途程的加工比例 i b :產品 i 採 22 生產途程的加工比例 i c :產品 i 採 12 生產途程的加工比例 i d :產品 i 採 21 生產途程的加工比例 i :產品 i 跨廠生產途程的切割點,1i oi1 : [ ], 1i i n,所有產品的切割點 R :各產品的各途程生產比例 R[r1,...,rn], 其中r = i [ai,bi,ci,di] 數學模式 ) ( ) , ( Min 1 i i n i i d c z V V Z s. t. ai bi ci di1 1 i n (1) n i iga i igd i igc g i i C W c W d W a z V 1 ( ) 1gm1 (2) i ihb i ihd i ihc h n i i b W d W c W C z V

) ( 1 1hm2 (3) 0 kc , dk 0 for each product k in Qs (4)

上述數學模式中,目標函數是最小化跨廠生產的批量數,亦即在總產出固 定的情況下,盡量減少跨廠生產方式。限制式(1)描述途程生產比例間的相依關

係。限制式(2)和(3)則在確保 Fab_1 及 Fab_2 兩個廠中每個工作站的產能需求 會小於其產能供給。限制式(4)是對於不可跨廠生產的產品,限制其生產途程比 例。在此 LP 模組中,如果V 太大可能會造成無解的現象,因為無法滿足產能 限制。若是 LP 模組無解,我們設定Z V( , ) 1。 4.2.2 MS-Loop 上述的 LP 模組簡稱為 LP_Module( ,V ),此 LP 模組在給定( ,V )時,可 求一組 * R 。MS-Loop 模組是以 LP_Module( ,V )為基礎,在給定 V 值下,對 的解空間進行多元化搜尋,以求解出最佳切割點* (參閱圖 4.6)。 此多元化搜尋的演算法是採迭代方式(iterative search)求解,在每一個迭代 (iteration),每一種產品的生產途程都有三個切割點(P ,1 P ,2 P )可選擇,此三個切3

割點分別代表三個局部途程(Seg_1, Seg_2, Seg_3)的中點。若選擇切割點P ,代i

表此產品的最佳切割點可能落在局部途程 Seg_i 上(參閱圖 4.7)。若有n個產品 可跨廠生產,在每一迭代將有3n個組合可供選擇,在每一個迭代我們要求出其 最佳組合*。在下一個迭代,我們根據所選出的*,訂出各產品所需考慮的 局部途程,然後在重複上述步驟,每個產品可選三個切割點,此新迭代中的3n 個組合中,可求出其最佳組合*。因為一個半導體產品的途程最多約 1000 個 加工道次,上述的 MS_Loop 一般而言迭代的總數大約 6~7 次(36 729),因此 LP 模組的其搜尋的解空間為3n7個解。 茲將上述的求解流程簡稱為 Procedure MS_Loop 並細部說明如下: Procedure MS_Loop (V) Initialization j = 1, /*iteration number*/

For each product k, set the lower/upper bounds for searching k*

Ljk = 0, Ujk = Ok, 1kn

Identify the longest route /* for terminating the following While loop*/

k

O Max Arg h