高分子有機發光二極體瑕疵自動光學檢測系統

56

0

0

全文

(2) 高分子有機發光二極體瑕疵自動光學檢測系統 PLED Defect Inspection by AOI System 研 究 生:李孟坤 . Student:Meng-Kun Lee. 指導教授:彭德保 博士 . Advisor:Dr. Der-Baau Perng. 國立交通大學 工業工程與管理學系 碩士論文. A Thesis Submitted to Department of Industrial Engineering and Management College of Management National Chiao Tung University in partial Fulfillment of the Requirements for the Degree of Master in Industrial Engineering June 2005 Hsinchu, Taiwan, Republic of China. 中華民國九十四年六月.

(3) 高分子有機發光二極體瑕疵自動光學檢測系統 PLED Defect Inspection by AOI System 學生﹕李孟坤. 指導教授﹕彭德保 博士 國立交通大學工業工程及管理學系碩士班. 摘要 高分子有機發光二極體顯示面板(Polymer Light Emitting Display, PLED) 基 本結構是由一薄而透明具半導體特性之銦錫氧化物與電力之正極相連,再加上另 一個金屬陰極,包成如三明治的結構。因其具有自發光(不需要背光)、視角廣、 亮度高、需求電壓低、省電效率高、反應快、重量輕、厚度薄、構造簡單和成本 低等優點,被視為 21 世紀最具前途的產品之一。但是製造廠商因製程因素,在 PLED 成品上容易發生諸多瑕疵如:暗點、蓋板刮傷(surface scratch)、亮度不 均勻、色純度不一致和膠寬(rubber width)過窄等。製造廠現階段是利用人工 目視來檢測這些瑕疵,但人工目視檢測容易發生疲勞、正確性不佳等問題。本研 究開發檢測演算法來對這些瑕疵進行自動檢測,以改善 PLED 平面顯示元件成品 檢測的成效。上述瑕疵可依據發光點和外觀兩個指標將之分為兩類進行檢驗。第 一類瑕疵檢驗包括暗點和亮度不均之檢驗,採用自行設計的夾具並通以 3V 電壓 使 PLED 發光進行取像,再利用檢測演算法進行瑕疵偵測。而暗點瑕疵的發生, 可歸因於 PLED 結構缺陷所造成,本研究採用背光和 UV 光源針對暗點瑕疵進行 取像及檢測,以偵測該瑕疵是屬 PLED 哪一層三明治結構所引起。第二類瑕疵檢 驗為 PLED 外觀問題,包括蓋板刮傷和膠寬過窄之檢驗,本研究採用 LED 同軸 光源進行取像及檢測。本研究所發展之自動光學檢測系統對於 PLED 成品瑕疵檢 測可達到快速、穩定、準確的效果,並可提供所檢測出之瑕疵是屬 PLED 哪層結 構所造成的資訊,以幫助製造商改善其製程。. 關鍵字:電腦視覺、有機電激發光顯示器、瑕疵檢測 i.

(4) PLED Defect Inspection by AOI System Student:Meng-Kun Lee. Advisor:Dr. Der-Baau Perng. Department of Industrial Engineering and Management National Chiao Tung University. ABSTACT Polymer light emitting diode (PLED) stacks up several thin layers of materials, including PF layer, metal layer and ITO layer. Without any other source of luminance, PLED materials present bright, clear video and images that are easy to see at almost any angle. Thus, the inspection of commonly observed PLED defects such as dark point, surface scratch, non-uniform luminance, lack of color uniformity, and insufficient rubber width, etc, are an important issue of PLED industry. An AOI system, which can inspect all the listed defects, was developed to improve the inspection speed and quality. Luminance and outward appearance are important quality indicators of PLED panel. The defects listed above can be classified into two classes by these two indicators. Class I defect is related with PLED luminance, including dark point and non-uniform luminance. A conducting fixture was designed to have the PLED panel be conducted and lit up with 3 Voltage. In order to detect which layer was broken, we use (a) an UV light to stimulate the PF layer, and (b) a back light to illuminate the metal layer for image grabbing. Class II defect is related with outward appearance, including surface scratch and insufficient rubber width. The coaxial LED light is used for image grabbing. The proposed AOI system can detect the above mentioned defects effectively and robustly. Such AOI system can provide great help for improving the PLED quality control process and production process. Keywords: Computer Vision, PLED, Defect Inspection ii.

(5) 誌. 謝. 首先要感謝 彭德保老師兩年來給予的指導與教誨,讓我在面對問題時,可 以思考問題的本源,並解決問題,此外充分的提供了研究所需資源,使得本論文 得以順利進行並適時完成。感謝 蔡篤銘博士、許錫美博士、巫木城博士等口試 委員們於口試時,惠賜之寶貴意見,使本論文能更趨完善。. 感謝周正全學長傳授我許多電腦視覺的硬體知識及銑床、鑽床等的技術;感 謝陳彥仲學長在競賽時一起討論演練通宵,當我遇到問題時,你們總不吝惜傾囊 相授,不但使我的研究能有所突破,也更令我學習獨立的思考並使我成長許多。 研究室的好友宗達、朝陽,大家一起為同一目標努力,互相討論、互相激勵,這 段一起打拼的日子,我會永遠記得,此外庚鑫、國基、運達、億昌、阿發、勃顯、 韋安、君豪等同學,謝謝你們,使這兩年的研究生涯充滿許多美好回憶。. 另外要感謝翰立光電 游慧虎廠長、黃任豪經理、李福元經理以及徐偉娟小 姐提供 PLED 產品樣品及相關知識,使本研究得以驗證演算法並深入探討各類實 務問題。特別感謝國科會(計畫編號 NSC 93-2213-E-009-081)所撥予的研究經 費。. 最後,謝謝我偉大的父母親,感謝你們的栽培,使我無後顧之憂,感謝親愛 的美怡在我挫折時,陪伴我、支持我與鼓勵我,你們是我最重要的精神支柱,使 我在研究的路途上能充滿信心不斷前進,獻上本論文與你們共享之。. 感謝這兩年研究所生涯陪伴我的人,感謝你們! 李孟坤 謹致於交大工工所電腦視覺實驗室 iii.

(6) 目錄 中文摘要..............................................................................................................................i 英文摘要.............................................................................................................................ii 誌. 謝............................................................................................................................. iii. 目錄 ....................................................................................................................................iv 圖目錄................................................................................................................................vi 表目錄.................................................................................................................................x 第一章 緒論 ......................................................................................................................1 1.1 研究背景與動機.............................................................................................1 1.2 研究範圍與目的.............................................................................................3 1.3 研究方法.........................................................................................................3 1.4 論文架構.........................................................................................................4 第二章 文獻探討 ..............................................................................................................5 2.1 PLED 瑕疵檢測...............................................................................................5 2.2 視覺系統架構.................................................................................................6 2.3 PLED 架構及原理概述...................................................................................8 2.4 影像處理方法.................................................................................................9 2.4.1 影像失真校正......................................................................................9 2.4.2 影像灰階直方圖................................................................................12 2.4.3 型態學.................................................................................................13 2.4.4 Blob Analysis ......................................................................................14 第三章 研究方法設計....................................................................................................15 3.1 PLED 發光點檢測........................................................................................15 3.1.1 點燈檢測............................................................................................16 3.1.2 PF 層檢測光源系統 ...........................................................................28 iv.

(7) 3.1.3 Metal 層檢測光源系統 ......................................................................28 3.1.4 PF 層和 Metal 層檢測演算法............................................................29 3.1.5 亮度不均檢測演算法.........................................................................34 3.2 PLED 外觀檢測.............................................................................................36 3.2.1 表面刮傷檢測光源系統.....................................................................36 3.2.2 表面刮傷檢測演算法.........................................................................36 3.2.3 膠寬檢測光源系統.............................................................................39 3.2.4 膠寬檢測演算法.................................................................................39 第四章 系統驗證與結果 ...............................................................................................45 4.1 實驗設備........................................................................................................45 4.2 系統整合實驗................................................................................................46 4.3 PLED 發光點檢測實驗說明.........................................................................50 4.3.1 亮度不均檢測說明.............................................................................50 4.3.2 暗點檢測實驗說明.............................................................................57 4.4 PLED 外觀檢測實驗說明.............................................................................67 4.4.1 表面刮傷檢測說明.............................................................................67 4.4.2 膠寬不足檢測說明.............................................................................70 第五章 結論與建議........................................................................................................81 5.1 研究結論........................................................................................................81 5.2 後續研究探討與建議....................................................................................82 參考文獻...........................................................................................................................83 附錄一 亮度不均檢測結果影像及數據 ......................................................................86 附錄二 暗點檢測結果影像及數據...............................................................................91. v.

(8) 圖目錄 圖 1.1 OLED 簡化製程說明(資料來源:資策會 MIC,2000/8)..............1 圖 1.2 PLED 樣本.........................................................................................3 圖 2.1 江氏所檢測之 PLED 瑕疵影像.........................................................6 圖 2.2 典型的視覺系統基本組成................................................................7 圖 2.3 常見的打光方式示意圖....................................................................8 圖 2.4 有機發光二極體基本元件結構........................................................8 圖 2.5 失真種類.............................................................................................9 圖 2.6 Helferty, J.P 的失真校正方法.........................................................10 圖 2.7 校正用 Grid 影像 .............................................................................11 圖 2.8 Grid 設定示意圖 ..............................................................................11 圖 3.1 暗點檢測整體流程圖.......................................................................16 圖 3.2 PLED 瑕疵檢測取像機構設計........................................................17 圖 3.3 通電點亮後擷取到的 PLED 影像...................................................17 圖 3.4 Stripe marker.....................................................................................18 圖 3.5 垂直方向投影的像素累計...............................................................18 圖 3.6 對圖 3.3 量測後結果........................................................................18 圖 3.7 填完 Gap 影像..................................................................................18 圖 3.8 PLED 二值化區塊分割示意圖........................................................19 圖 3.9 圖 3.3 二值化結果............................................................................19 圖 3.10 Blob 分析結果................................................................................20 圖 3.11 「填 Gap 二值化分割法」流程圖 ...............................................21 圖 3.12 影像負片轉換說明.........................................................................22 圖 3.13 斷開運算結果.................................................................................23 圖 3.14 將圖 3.13(a)(b)合併結果 ...............................................................23 vi.

(9) 圖 3.15 圖 3.12(b)對圖 3.14 相減之結果..................................................24 圖 3.16 圖 3.15 之子影像分割示意圖.......................................................24 圖 3.17 圖 3.15 取閥值 38 之分割結果.....................................................25 圖 3.18 執行 blob 分析結果 .......................................................................25 圖 3.19「暗點抽出法」流程圖..................................................................26 圖 3.20(a) 暗點對比不高 ...........................................................................27 圖 3.20 暗點對比不高說明........................................................................27 圖 3.21 PF 層瑕疵檢測架構示意圖 ...........................................................28 圖 3.22 PF 層瑕疵影像 ...............................................................................28 圖 3.23 Metal 層瑕疵檢測架構示意圖 ......................................................28 圖 3.24 以背光光源所取得之 Metal 層瑕疵影像 ....................................28 圖 3.25 圖 3.22 經 1 次 Open 運算結果....................................................29 圖 3.26 圖 3.24 經 1 次 Open 運算結果....................................................29 圖 3.27 圖 3.22 和圖 3.25 相減結果..........................................................29 圖 3.28 圖 3.24 和圖 3.26 相減結果..........................................................29 圖 3.29 圖 3.27 的灰階分佈圖...................................................................30 圖 3.30 圖 3.28 的灰階分佈圖...................................................................30 圖 3.31 圖 3.27 二值化結果........................................................................31 圖 3.32 圖 3.28 二值化結果........................................................................31 圖 3.33 圖 3.27 執行閉合運算結果............................................................31 圖 3. 34 圖 3.33Blob 分析結果..................................................................32 圖 3.35 圖 3.32Blob 分析結果...................................................................32 圖 3.36 PF、Metal Layer 瑕疵檢測演算法流程圖 ...................................33 圖 3.37 亮度均勻度檢測演算法.................................................................35 圖 3.38 表面刮傷檢測光源示意圖.............................................................36 圖 3.39 表面刮傷瑕疵影像.........................................................................36 vii.

(10) 圖 3.40 表面刮傷瑕疵檢測演算法流程圖................................................37 圖 3.41 表面刮傷演算法各步驟執行結果................................................38 圖 3.42 PLED 內外膠..................................................................................39 圖 3.43 利用背光所擷取到的膠寬影像....................................................39 圖 3.44 PLED 上膠位置示意圖..................................................................40 圖 3.45 定義之 Stripe marker......................................................................41 圖 3.46 Marker 的設定................................................................................41 圖 3.47 量測到的內、外膠邊界位置.........................................................42 圖 3.48 右側膠寬部分擷取圖.....................................................................43 圖 4.1 自動檢測演算法..............................................................................46 圖 4.2 各種光源取像完成圖......................................................................48 圖 4.3 檢測硬體架構..................................................................................49 圖 4.4 各個 view 之子區域分割說明........................................................52 圖 4.5 亮度不均之 PLED 樣品的完整取像...............................................53 圖 4.6 亮度不均瑕疵檢測結果...................................................................56 圖 4.7 樣本 1 完整取像結果......................................................................58 圖 4.8 view1 影像分析................................................................................59 圖 4.9 view3 影像分析................................................................................60 圖 4.10 樣本 2 之 view1 影像分析.............................................................61 圖 4.11 樣本 1 之 PF 層影像分析 .............................................................63 圖 4.12 樣本 2 之 PF 層影像分析 .............................................................64 圖 4.13 樣本 2 之 Metal 層影像分析 .........................................................66 圖 4.14 相減完後影像之灰階個數累積百分比........................................67 圖 4.15. 表面刮傷影像分析......................................................................69. 圖 4.16 膠寬不足樣本之完整取像............................................................71 圖 4.17 膠寬瑕疵影像檢測結果................................................................74 viii.

(11) 圖 4.18 內膠檢測結果.................................................................................76 圖 4.19 膠寬處有氣泡之檢測結果影像(原圖逆時針旋轉 90 0 ) ...............77 圖 4.20 內膠與陰極過窄瑕疵影像(瑕疵為箭頭所指之處).....................78 圖 4.21 陰極範圍示意圖............................................................................79 圖 4.22 內膠與陰極過窄檢測結果.............................................................80. ix.

(12) 表目錄 表 1 OLED 瑕疵發生原因整理表...............................................................2 表 3.1 各子區域中之最高灰階值...............................................................24 表 3.2 blob 面積大小 ..................................................................................25 表 3.3 灰階漸層差異說明...........................................................................34 表 4.1(a) view1 中亮度不均處之子區域其最高灰階值 ...........................54 表 4.1(b) view2 中亮度不均處之子區域其最高灰階值 ...........................55 表 4.1(c ) view3 中亮度不均處之子區域其最高灰階值 ..........................56 表 4.2 瑕疵位置及大小資料(樣本 1)........................................................59 表 4.3 瑕疵位置及大小資料(樣本 1).........................................................60 表 4.4 瑕疵位置及大小資料(樣本 2)........................................................61 表 4.5 瑕疵位置及大小資料(樣本 1).........................................................63 表 4.6 瑕疵位置及大小資料(樣本 2).........................................................64 表 4.7 瑕疵位置及大小資料(樣本 2).........................................................66 表 4.8 正常樣品之灰階直方圖資料..........................................................68 表 4.9 瑕疵位置及大小資料.......................................................................69 表 4.10(a) view1 左膠寬不足處之座標及其寬度值 .................................72 表 4.10(b) view2 左膠寬不足處之座標及其寬度值 .................................73 表 4.10(c) view3 左膠寬不足處之座標及其寬度值 .................................74 表 4.10(c) view3 左膠寬不足處之座標及其寬度值(續)...........................75 表 4.10(c) view3 下膠寬不足處之座標及其寬度值(續)...........................75 表 4.10(c) view3 下膠寬不足處之座標及其寬度值(續)...........................76 表 4.11 陰極與內膠過窄檢測結果資料.....................................................80 表 5.1 各個項目檢測時間整理表..............................................................81. x.

(13) 第一章 緒論 1.1 研究背景與動機 隨著各類手持式資訊家電(Information Appliance,IA)產品的興起,扮演 人機介面重要角色的顯示器,未來將突破目前以電腦產品為主的現象。手機、數 位相機、數位攝錄影機、PDA、汽車衛星定位系統、數位電視等產品已讓人目不 暇給,未來終端顯示裝置產品將朝多功能且可攜式的輕薄短小方向發展,而有機 發光二極體(Organic Light Emitting Diode,OLED)之特性正是此類產品主要零組 件之一。OLED 因為生產所需的資本門檻較小,且本身有自發色光性質(不需背 光源、彩色濾光片) ,可大幅降低成本及減少顯示模組厚度,使其具有更輕薄(≦ 2mm)、高亮度、較無視角限制(>165 度)、高反應速度(10μs 以下)、低驅 動電壓(5.15V) 、低耗電、可撓曲(適用於塑膠基板)與製程簡單等優點(如圖 1.1),所以眾多業者看好其未來市場潛力及產品競爭力。. 有機材料. ITO面板 Array製程. ITO面板 有機膜形成. OLED模組 封裝、測試. OLED產品. 圖 1.1 OLED 簡化製程說明(資料來源:資策會 MIC,2000/8). 然而 OLED 顯示面板製造業於實際量產方面,面臨到良率不佳而無法量產 的問題。良率不高起因於 ITO(Indium Tin Oxide) 面板的「Array 製程」 、 「有機膜 形成」的兩製程中,即面臨不少技術瓶頸有待突破。而良率不高的另一部分原因 則在於封裝及真空部分(目前常見的方式有製作保護膜、UV 硬化型樹脂封口膠 等,較佳的封裝方式尚未出現)的技術。由於有機電激發光顯示技術發展時間尚 短,故色彩純度不佳。當然最重要的仍是關鍵零組件如 ITO 導電玻璃(隨著尺 寸大型化,ITO 導電玻璃之電阻及表面平整性將被嚴格要求) 、小分子及高分子 有機材料(選擇適當的有機材料亦會影響成膜的完整性,成膜若不完整,將造成 1.

(14) 發光不均勻)、低溫多晶矽技術、高純度金屬材料,以及封裝技術等相關問題的 改善及提升,如此才能改善其良率以獲得大量生產之經濟利益。 上述各種造成良率不佳的原因,容易使得成品發生暗點、亮度不均勻、蓋板 刮傷(surface scratch) 、膠寬(rubber width)過窄、色純度不一致等瑕疵,整理 如表 1。 表 1 OLED 瑕疵發生原因整理表 瑕疵類別 發生原因 暗點. 瑕疵類別. ITO 面板有機膜形成、ITO 亮度不均勻. 發生原因 ITO 面板有機膜形成. 面板 Array 製程 膠寬過窄 封裝製程. 色純度不一致 有機電激發光顯示技術 發展時間尚短. 蓋板刮傷 封裝、測試製程. 業者目前利用傳統人工目視檢測方法,以過濾不良品,且判斷其為屬於何種 瑕疵之不良品,但是由於傳統人工目視檢測之方法存在著(1)檢測成果變異性 大、 (2)受主觀意識影響大、 (3)眼睛容易疲勞、及(4)人工成本高漲等問題, 成效因此不甚良好。 近年來基於電腦視覺(Computer vision)的自動化光學檢測(Automatic Optical Inspection,AOI)技術發展相當快速,此自動光學檢測技術不但可以降 低檢測成本、提高檢測速度及減少誤判率,並且可以做到產品全數檢驗的理想, 其檢測效率、效能及品質的一致性,更遠優於傳統的人工檢測。因此,考慮到未 來平面顯示元件量產,人工目視檢測將漸不敷使用,所以本研究希望能開發快 速、穩定、正確的 AOI 系統來進行 OLED 瑕疵檢測,以代替傳統之人工目視檢 測方式,改善 OLED 成品檢測的成效。. 2.

(15) 1.2 研究範圍與目的 依 OLED 使用的有機發光材料來看,可區分為小分子材料(分子量小於 1,000) ,及高分子材料(分子量大於 10000)兩大類。高分子 OLED 是在 1990 年, 由英國劍橋大學的科學家所組成的研究小組,首次發表使用高分子材料製成的 OLED 元件【6】 ,高分子 OLED 一般為了與小分子 OLED 作區隔,因此又稱為 PLED。 本研究主要針對 PLED 的五種瑕疵項目進行檢測,包括暗點、亮度不均、表 面刮傷、膠寬不足及色純度不一致等。一片 7cm × 4cm PLED(如圖 1.2)上約有 8000 個發光點,其瑕疵檢測以暗點為例:暗點面積需小於 0.01 mm 2 才可視為無 暗點瑕疵;以膠寬為例:膠寬必須要超過 2.2 mm ,才可視為該元件無膠寬過窄 瑕疵。因此藉由本研究所提出的方法來達到檢測上所要求的規格並發展自動化檢 測以減輕人眼負擔、提升 PLED 產品的品質。 本論文之研究目的可描述如下: (1) 針對組成 PLED 之各種不同材料特性及製程所可能產生之瑕疵,探討及設 計出適合擷取有利檢測影像的光源機構。 (2) 針對 PLED 所發生之各類瑕疵,發展適當的演算法以正確找出瑕疵及其發 生的位置。. 圖 1.2 PLED 樣本 1.3 研究方法 本研究方法針對 PLED 進行瑕疵偵測。為了能夠達到線上檢測的目標,本研 究利用 Area scan 搭配合適的光源系統及取像控制機構來擷取 PLED 影像,對於 3.

(16) 擷取進來的影像再運用影像處理方法進行偵測瑕疵。. 1.4 論文架構 在本論文架構的章節安排如下,第一章為緒論,第二章文獻探討介紹 PLED 及視覺檢測系統中的硬體、軟體及影像處理方法;第三章為本論文之研究方法包 括檢測系統所採用的光源及檢測演算法;第四章為使用第三章所提出的方法對 PLED 進行檢測的實驗結果分析及探討;第五章提出本研究之結論與建議。. 4.

(17) 第二章 文獻探討 本章首先討論 PLED 瑕疵檢測的相關文獻,包括 PLED 製程中的檢測和 PLED 成品的檢測,從文獻中可以發現各個研究所進行檢測的瑕疵項目及其異 同,接著探討應用電腦視覺技術的自動化光學檢測系統所必須包含的架構,而其 中的光源架構對檢測成效有相當重要的影響。由於光源系統可依照產品的特性做 決定,所以需再對 PLED 的結構進行瞭解以選擇不同的光源系統幫助取得瑕疵影 像。檢測系統除了硬體外,當然還包括了軟體演算法,本章最後也介紹本研究所 用到的相關影像處理方法。. 2.1 PLED 瑕疵檢測 陳志強【17】針對以噴墨法製作的 PLED 基板上,當 PF(Polyfluoren,一種 在 PLED 基板中有發光作用的材料)溶液塗佈在基板上會有液滴濺出、塗佈不滿、 漏噴及溢出等瑕疵進行檢測,其檢測範圍屬於製程中 PF 溶液塗佈狀況的檢測。 江嘉明【13】針對 PLED 成品上的的壞點瑕疵利用面板發光點亮度值進行檢 測。將 PLED 依電路配線方式通電點亮成五種圖樣(pattern),其欲檢查的瑕疵有 shrinking block、erroneous block、excessively bright block、dark block 等,如圖 2.1 所示,其中 block 指的是 PLED 的一個發光點。檢測方法為,將標準的 PLED 樣本的亮度值和灰階值之間的對照關係表建立起來,目的是想以單色 CCD 攝影 機去衡量 PLED 的亮度值。對待測的 PLED 執行二值化運算,將 block 和背景分 割出來,然後計算每個 block 的重心,依照設定的像素值以每個重心為基準向上 下左右延伸成一個新 block,計算每個新 block 的平均灰階值,接著對照之前建 立的亮度-灰階對照表,將平均灰階值轉換成相對應的亮度值,並和標準亮度值 比較來判斷每個 block 是否存在瑕疵。. 5.

(18) 圖 2.1 江氏所檢測之 PLED 瑕疵影像. 2.2 視覺系統架構 一個視覺檢測系統包括硬體部分和軟體部分,硬體部分的基本組成可大致粗 分為光源系統、運動控制機構、攝影鏡頭、CCD 電子攝影機、影像擷取卡和個 人電腦等六大單元【3,19】 ,如圖 2.2 所示。光源系統和運動控制機構是用來輔助 CCD 擷取待測工件的影像,CCD 和鏡頭則決定了影像的解析度並擷取影像,透 過影像擷取卡可以將影像資料傳輸到工作電腦上,再進行軟體的分析運算。. 6.

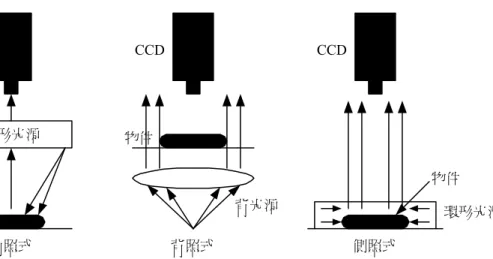

(19) 影像擷取 介面卡. 影像處理器. 電子攝影機 鏡頭 影像形成裝置. 主電腦 光源 週邊及輸出裝置. 待測工件. 圖 2.2 典型的視覺系統基本組成 在視覺檢測系統中,光源系統對整個檢測環境影響深遠,光源照明的主要目 的在於利用適當光源突顯待測物的物體或瑕疵特徵,提高影像的對比及細節,將 重要的部分強調出來,將不需要的部分移除或使之模糊。光源照明系統若設計的 好,便能減少對所取得之影像額外的前處理步驟及時間,降低後續檢測演算法的 複雜度。光源系統包含光源種類和光源的架設,目前在影像檢測系統中常用的光 源種類有:鹵素燈(Halogen)、高週波螢光燈、LED 燈源、金屬燈泡(Metal Halid) 和雷射光源等,而常見的光源架設方式(打光方式)有以下幾種【1,14,15,20】: 1.. 前照式( Front lighting ):光源與 CCD 攝影機在物體之同側,利用光線反射強 弱的不同,常作為檢測物體表面特徵時之照明。. 2.. 背照式( Back lighting ):光源與 CCD 在物體的不同側。利用背照式產生出對 比強烈的物體輪廓線,常作為物體尺寸檢測之用。. 3.. 側照式( Side lighting ):光源放在物體的側面,光源的照射方向與物體平面近 乎平行。常作為突顯待檢測物體幾何性質之用。. 圖 2.3 為常見的打光方式示意圖,本研究將參考這些打光技巧,以進行本研究的 光源架設。. 7.

(20) CCD. CCD. 環形光源. CCD. 物件 物件. 背光源. 物件 前照式. 背照式. 環形光源 側照式. 圖 2.3 常見的打光方式示意圖. 2.3 PLED 架構及原理概述 有機發光二極體基本元件結構為如圖 2.4 所示之三明治結構,有機發光層 (PF 層)被上層負極金屬(Metal 層)及下層 ITO 玻璃之透明電極所夾集而成。其發 光原理主要利用電流使電子及電洞分別由正、負極出發,並注入兩個電極間的有 機薄膜區,陽極以功率函數較高的 ITO(Indium Tin Oxide)透明導電玻璃膜、陰 極通常選擇功率函數較低的金屬,如 Mg、Al、Ca,然後在發光層相遇結合成激 子,當一對電子與電洞複合時,便可將多的能量以光的形式釋放,而產生發光現 象(發光的顏色取決於有機發光層的材料)【22】。. 圖 2.4 有機發光二極體基本元件結構 依其使用之有機層薄膜材料不同,可分為以染料或顏料為主的小分子 OLED 8.

(21) 及以共軛性高分子(PPV)為主的 PLED(Polymer Light Emitting Diode) ,前者以美 國 Kodak 公司為首,後者則以英國 CDT 為主。OLED 和 PLED 在本質上動作機 制是相同的,不同之處在於有機材料的分子量和成膜法有所不同,而其元件構造 亦有所差異。PLED 元件構造為 ITO/PPV/Ca,外加電壓可得黃綠色光。高分子 依其分子的設計可分為主鏈π共軛或δ共軛結構之共軛型高分子(Conjugated)系 和利用低分子色素系之高分子化等兩大種類。英國 CDT 的 Burroughes 研究小組 報導共軛性高分子(PPV)之π共軛高分子材料,在摻雜後具有導電性及螢光性, 在紫外光的照射下可以發出可見光【6,22】。 PLED 其元件結構如上所述,可分為:金屬層(Metal Layer)、有機層(PF Layer) 及 ITO 透明玻璃電極。產品瑕疵可能發生於待測物體的任意結構上,因此本研 究利用光線不可穿透金屬層的特性,設計出合適之背照式光源系統;依照有機層 材料的特性,選擇 UV 紫外光光源系統擷取 PLED 有機層之影像。. 2.4 影像處理方法 為了突顯瑕疵位置並消除影像處理過程所產生的雜訊,本研究將利用下述幾 種影像處理方法來發展 PLED 瑕疵檢測演算法。. 2.4.1 影像失真校正 藉由一般的鏡頭所擷取到的影像存在著變形失真的問題,常見的失真有桶型 失真(Barrel distortion)和枕型失真(pin cushion distortion),如圖 2.5 所示。. 圖 2.5 失真種類 9.

(22) 在過去失真校正的相關文獻中【5,8】 ,通常給定一個校正圖形作為校正過程 之參考圖像,然後計算其校正圖形上影像之直線性,並以非線性數值收斂方式進 行最佳化參數估計。Helferty, J.P【7】等人,採用棋盤式排列的圓點校正圖形, 經由內視鏡取像之後,利用校正多項式係數估測,定義變形後各圓點圖形中心位 置,與校正後位置之間的多項式轉換係數,以數值收斂方法,逐漸調整直線性誤 差量,完成影像歪曲形變校正後,同時建立形變影像與校正後影像之點對應表。 新的影像只需要經由查表(Lookup Table)方式,即可不用再進行校正。圖 2.6 為其 所使用的方法流程圖。. 圖 2.6 Helferty, J.P 的失真校正方法 為了避免失真所造成量測上的誤差,本研究採用【9】的失真校正方法,該 方法主要是先利用網格(Grid)做校正,得到校正參數,再將失真影像校正回來。 茲說明該方法的使用如下: 首先,利用一張自定的,以圓點組成的格子(Grid)影像,進行影像校正的設定作 業,Grid 是一張以黑色、圓點矩陣組成的影像(圖 2.7),其設計條件為: 1.. 圓形的半徑 r: 6 ≦ r ≦ 10 pixels. 2.. 兩圓形圓心距離 18 - 32 pixels. 3.. 兩圓周距離至少 6 pixels 10.

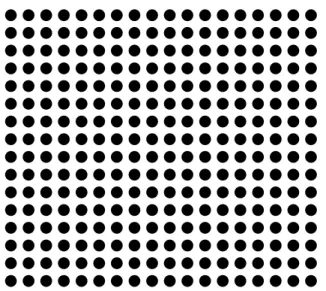

(23) 圖 2.7 校正用 Grid 影像 依據這些條件,以所設定的解析度,利用繪圖軟體畫出的格子影像實際大小,例 如假設目前解析度為 25μm/pixel,圓形半徑、圓心距離和圓周距離皆設定為 10 個 pixel,如圖 2.8 所示,所以計算實際需要的大小為,10 pixel × 0.025 mm/pixel= 0.25mm,也就是以繪圖軟體製作的圓半徑、兩圓圓心距離和兩圓圓周距離皆為 0.25mm,接著搭配視野(FOV)大小,繪出所有的圓形。. 圖 2.8 Grid 設定示意圖 當 Grid 製作完成後,透過 CCD 擷取其影像,此時要注意的是 Grid 和鏡頭的距 離要等於待測物和鏡頭的距離。對擷取到失真的 Grid 影像,利用【9】的校正方 法,將失真的 Grid 影像校正回來,此時鏡頭的失真校正參數已經被紀錄起來, 所以當以此鏡頭在相同的距離下擷取待測物的影像,便可以此校正參數進行校 正。 11.

(24) 2.4.2 影像灰階直方圖 灰階範圍為[0,L-1]的一幅數位影像的直方圖是一個離散函數 h(rk ) = nk ,其 中 rk 是第 k 個灰階,而 nk 是影像中帶有灰階 rk 的像素個數。 陳志忠【16】將 TFT-LCD 模組面板劃分成數個區塊,統計各個區塊的灰階 直方圖,並計算各個區塊的平均亮度,比較相鄰區塊的平均灰階度的差異,判斷 區塊間是否有亮度不均勻之瑕疵;再由全部區塊的平均亮度中,比較最低平均亮 度值區塊與最高平均亮度值區塊的比例,作為整個模組面板亮度均一性的指標。 然而此一利用平均的方法計算各個區塊的平均亮度值時,平均值容易受離群值的 影響,茲舉一例說明: 假設 2 相鄰區塊 1、2,區塊 1 共有 5 個灰階值皆為為 100,所以其平均灰階值為 100;區塊 2 共有 5 個灰階值分別為 200、200、60、20、20,其平均灰階值也是 100,由平均灰階值比較區塊 1 和區塊 2,其結果是沒有均勻性不一的瑕疵,但 實際上區塊 1 和區塊 2 之間是有明顯的亮度差異。 Khwang【12】、顏清居【21】等人,提出以 Histogram 方法檢測缺件元件。 首先設定一矩形檢測區域,對標準元件和待測元件求其直方圖及相關特徵值如 Pixel Frequency、灰階度平均值和變異數,經由實驗設定一特徵值為檢測門檻值, 當標準元件和待測元件之特徵值大於所設定之門檻值則判斷為缺件。 Haverkamp【2】等人,利用直方圖選擇適當的門檻值,將一張海冰影像分 為三群。其方法為,先計算整張影像的兩個門檻值(threshold)T1 和 T2,將整張影 像分成幾個小的子區域,計算每個子區域的直方圖,選擇變異數大於所設定門檻 值的局部直方圖,以曲線配適演算法(curve-fitting algorithm)估計所選區域的高斯 曲線參數,並測試此區域是否符合雙峰分配,接著由最大概似估計法求得一個門 檻值,將 T1 和 T2 與此門檻值比較,較不接近的值設為空值,然後藉由內插法和 加權法求得另一門檻值,以所求得的兩個門檻值將海冰影像分為三群。 Ahmad【10】等人針對基於梯度運算子(gradient based operators)的邊緣偵測 時,易受強度(intensity)變化雜訊的干擾問題,利用局部區域的灰階平均值減掉 12.

(25) 一常數值(實驗結果所得)作為二值化值,建立邊緣圖樣運算子找出最大可能性的 邊緣,接著計算整張影像灰階最大變異數做為門檻值來找出真正的邊緣。. 2.4.3 型態學 型態學(Morphology)【11】原本是指研究動植物型態的生物學門,由於數學 型態學是抽取對表示和描述區形狀有用的影像分量的工具,所以在影像方面,則 用來專指抽取出影像中特定成分的技術。David 和 Di【4】利用型態學的斷開和 閉合的運算,進行電視機的真空管表面瑕疵檢測,藉由選擇適當的結構元素過濾 影像雜訊,再將影像中紋路背景以大於瑕疵特徵的結構元素過濾掉。. 2.4.3.1 膨脹和侵蝕(Dilate and Erode) 膨脹(Dilate)運算就是使影像中的物體部分膨脹的處理方法,而侵蝕(Erode) 則是使影像中的物體部分縮小。假設有一幅灰階影像 f ( x, y ) ,以 b( s, t ) 為結構元 素(structure element)進行灰階膨脹和侵蝕,其定義如下: 膨脹. ( f ⊕ b)( x, y ) = max{ f ( x − s, y − t ) + b( s, t ) | ( x − s ), ( y − t ) ∈ D f ; ( s, t ) ∈ Db }. (2-1). 侵蝕. ( fΘb)( x, y ) = min{ f ( x − s, y − t ) + b( s, t ) | ( x − s ), ( y − t ) ∈ D f ; ( s, t ) ∈ Db }. (2-2). 其中 D f 和 Db 分別是 f 和 b 的定義域。. 2.4.3.2 斷開和閉合(Open and Close) 從膨脹運算和侵蝕運算可進一步發展出斷開運算(Open)和閉合運算. (Close)。斷開運算先作影像之侵蝕運算,再作影像之膨脹運算,其功用在於可以 去除影像中之雜訊小點、平滑輪廓、打斷窄的細頸、消除島狀物或銳峰。閉合運 算先作影像之膨脹運算,再作影像之侵蝕運算,其功用在於可以補影像中之小 13.

(26) 洞、將一些斷線連接起來、平滑輪廓、熔化裂口或長而細的凹部。. 斷開. f o b = ( fΘb) ⊕ b. (2-3). 閉合. f • b = ( f ⊕ b)Θb. (2-4). 2.4.4 Blob Analysis. Blob 分析主要是從一張影像中,辨識相同區域且相鄰的像素點,並進行特 徵萃取,特徵值可能包括區塊個數、周長、維度、位置等。所謂 blob,是指壹張 影像上面,具備相同條件或屬性的像素,互相接觸或相鄰所組成的區域或面積, 其可以是由一群灰階值是 0 或大於 0 的像素所構成的區域。顏清居【21】利用. Blob 分析來計算處理過之影像上的白色區塊面積,以分辨印刷電路板上電阻及 二極體是否缺件。陳維昱【18】利用 Blob 分析計算 CRT 玻璃幕面上瑕疵的面積 大小,以判斷瑕疵大小是否在規格界限之內。 下列是 Blob 分析常用的幾個基本步驟【9】:. 1.. 盡量去除影像中的雜訊,取得最佳影像。. 2.. 進行影像分割,讓背景及 blob 與 blob 之間清楚分離。通常利用二值化將背 景之灰階值設為 0,而將 blob 之灰階值設為大於 0。. 3.. 利用型態學(Morphology)將影像多餘的雜訊去除。. 4.. 設定 blob 互相接觸的條件(水平及垂直方向,或包括斜角方向)。. 5.. 計算(Calculate)指定的特徵並分析結果。. 14.

(27) 第三章 研究方法設計 因為 PLED 為平面顯示器產品,顧客在意產品本身是否有瑕疵點和產品外觀 是否完美無暇,所以本研究將 PLED 瑕疵檢測項目依據發光點和外觀將之分為兩 大類進行檢驗,第一類為 PLED 發光點檢測,包括暗點、亮度不均等檢測;第二 類為 PLED 外觀檢驗,包括表面刮傷、膠寬不足等檢驗。而僅採用一種光源無法 將全部的瑕疵突顯出來,所以本章將針對本研究所分類之瑕疵進行光源系統及演 算法的說明。. 3.1 PLED 發光點檢測. PLED 瑕疵項目主要包括暗點(dark point)及亮度不均(non-uniform luminance)兩種。雖然於成品檢驗中,只要發現有瑕疵即將之報廢,但為了提 高製程良率,有必要分析瑕疵產生原因,而暗點瑕疵的發生,可歸因於 PF 層、. Metal 層破洞或是異物導致。所以除了找出暗點瑕疵,還需進一步檢驗 PF 層和 Metal 層。 本研究將暗點檢測分成三個項目來檢測,第一個項目稱為點燈檢測;第二個 項目稱為 PF 層檢測;第三個項目稱為 Metal 層檢測。首先要確認暗點瑕疵是否 發生,所以要先把 PLED 通電點亮來進行檢查;如果有發生,再進行第二個項目 和第三個項目的檢查。而單靠將 PLED 點亮所取得的影像並無法判斷暗點瑕疵發 生在 PLED 三明治結構中的哪一層,所以必須針對每一層的特性,再分別設計不 同的光源系統,進行瑕疵的檢測與分類。藉由檢測 PLED 三明治結構的每一層, 可以幫助生產者瞭解哪一層較容易發生暗點瑕疵,然後再針對此結構加以改善, 以提高製程良率。整個暗點檢測流程圖以圖 3.1 表示之。. 15.

(28) 將PLED置放在治 具上. 暗點檢測. 是否通過點燈 Yes 檢測. 無暗點瑕疵. No 是否通過PF層 檢測?. No. PF層有瑕疵. Yes 是否通過Metal 層檢測?. No. Metal層有瑕疵. Yes 其他原因所造成 之瑕疵. 暗點檢測結束. 圖 3.1 暗點檢測整體流程圖. 3.1.1 點燈檢測 點燈檢測就是把 PLED 通電點亮後,檢查在發光點上是否產生暗點的瑕疵。 本研究設計一治具(圖 3.2)來置放 PLED,並通以 3V 電壓使之發光進行取像。擷 取到的影像如圖 3.3 所示。. 16.

(29) (a) PLED 治具. (b) 通電點亮的 PLED 影像. 圖 3.2 PLED 瑕疵檢測取像機構設計. 圖 3.3 通電點亮後擷取到的 PLED 影像. 3.1.1.1 暗點檢測演算法 本研究提出兩種檢測方法,分別命名為「填 Gap 二值化分割法」和「暗點 抽出法」描述如下: 「填 Gap 二值化分割法」所使用的方法步驟如下: (1) 影像失真校正 請參見第二章文獻探討 2.4.1. 17.

(30) (2) Find Stripe Method【9】 利用定義如圖 3.4 之 Stripe Marker,於搜尋範圍內(measurement box)之影像, 對影像做水平或垂直正投影,將投影所得之灰階度累計值(圖 3.5),計算 edge. value。edge value 是兩相鄰投影值的差,當其值大於設定的 threshold,表示此處 有 edge,找出合乎定義之 Stripe Marker。根據像素灰階值的變化,在影像上面找 出某些特徵或稱之為"markers"。當尋找到特定的 marker 之後,便回傳其空間參 考位置。. 圖 3.4 Stripe marker. 圖 3.5 垂直方向投影的像素累計. 以上述方法將 PLED 垂直和水平的 Gap 位置偵測出來並記錄之。圖 3.6 為以 不同顏色將水平和垂直的 Gap 量測出的結果影像。. 圖 3.6 對圖 3.3 量測後結果. 圖 3.7 填完 Gap 影像. (3) Gap 填補 將偵測出來的 Gap 以灰階值 255 填滿,如圖 3.7 所示。. 18.

(31) (4) 局部二值化 影像二值化是根據所選定之臨界值(Threshold Value) ,將灰階影像中各像素 點(Pixels)之灰階值歸為兩類之基本影像處理方法。一般將此二灰階值分別設 為 255 與 0,即白色與黑色。二值化之轉換運算式如下:. 令f ( x, y )為影像上座標( x,y )之灰階值 if ⎧255, Binary ⇒ f (x,y ) = ⎨ ⎩ 0, otherwise. f (x,y) > Threshold Value. (3-1). 因為 PLED 可能產生亮度不均的瑕疵,所以無法以單一的閥值,將瑕疵和背 景分割出來,因此本研究採用局部二值化方法,將 PLED 分成 16(行)×32(列)個子 區塊(Block),每個子區塊涵蓋 4×4 的發光點(Cell),如圖 3.8 所示。統計這些子 區塊的灰階值,得到灰階直方圖,然後選擇適當的灰階值對影像執行二值化,將 瑕疵和背景分割出來。二值化分割後的影像如圖 3.9 所示。. 16*32個Block. 4*4個cell. 圖 3.8 PLED 二值化區塊分割示意圖. 圖 3.9 圖 3.3 二值化結果 19.

(32) (5) Blob Analysis 將二值化後的影像執行 blob 分析,若 blob 面積大於所設之面積下限值,則 將此區域以顏色篩選出,並列出瑕疵重心位置和面積大小等資訊,此即瑕疵資 料。如圖 3.10 為對圖 3.9 執行 blob 分析,以瑕疵重心為中心點然後在原影像畫 出紅色矩形方框將瑕疵表示出來。. 圖 3.10 Blob 分析結果. 20.

(33) 綜合以上所述,將填「填 Gap 二值化分割法」以流程圖表示,如圖 3.11 所 示: 擷取PLED通電點 亮後的影像. 影像失真校正. 量測並記錄垂直 和水平Gap位置. 以255的灰階值將 Gap填滿 將顯示區域分割 成16×32個區塊, 每個區塊包含4*4 個cell 求得每個區塊 Histogram並執行 二值化處理. 對二值化後的影 像執行Blob 分析. 面積是否大於 臨界值. No OK. Yes 將暗點瑕疵以矩 形圈選出來. 圖 3.11 「填 Gap 二值化分割法」流程圖. 21.

(34) 「暗點抽出法」所使用的方法步驟如下: 在說明本演算法前,先說明影像負片轉換如下: 灰階在範圍[0,L-1]中的影像負片可使用(3-2)式轉換得到轉換後的灰階值。. s = ( L − 1) − r ,s 為負片轉換後的灰階值;r 為原影像灰階值. (3-2). (1) 影像負片轉換 擷取 PLED 點燈影像後,將之進行負片轉換如圖 3.12,將影像暫存為. imgInverse。. 圖 3.12(a) 暗點瑕疵影像. 圖 3.12(b) 負片轉換後影像 圖 3.12 影像負片轉換說明. (2) Morphology(型態學運算) 首先設定結構元素(Structure element),若以瑕疵為所要取出的特徵. (feature),而以 Gap 為所要過濾之背景,則結構元素的大小要大於瑕疵並小於 Gap。以此原則進行型態學上的斷開運算(open)時,先對影像進行侵蝕(erode)運 算, 瑕疵會被侵蝕而不會影響到 Gap。因為垂直 Gap 寬度約佔 3 個像素,而水 平 Gap 寬度約佔 2 個像素,所以本研究所採用之結構元素為 15×1 及 1×15 的矩 形結構元素。分別設計為 {bV ( s, t ) = 0 | s = 0,−7 ≤ t ≤ 7} 及 {bH ( s, t ) = 0 | −7 ≤ s ≤ 7, t = 0} ,對暗點瑕疵影像(圖 3.12 (b))進行斷開運算,將其. 結果影像暫存為 imgOV 和 imgOH,如圖 3.13(a)和圖 3.13(b)。從圖中可以看到瑕 疵被結構元素侵蝕,而背景(Gap)則被保留下來。 22.

(35) 圖 3.13(a) 以垂直結構元素進行斷開運 圖 3.13(b) 以水平結構元素進行斷開運 算之結果. 算之結果 圖 3.13 斷開運算結果. (3) 影像合併 將 imgOV 和 imgOH 合併成如圖 3.14 之影像,可以得到一無暗點瑕疵之影 像 imgMax。. 圖 3.14 將圖 3.13(a)(b)合併結果 (4) 影像相減 兩張影像 f ( x, y ) 和 g ( x, y ) 之差可表示成. h ( x, y ) = f ( x , y ) − g ( x , y ). (3-1). 由 3-1 式計算 f 和 g 上所有對應的像素對之間的灰階度差。 將 imgInverse 減掉 imgMax 可以得到只含暗點瑕疵之影像(如圖 3.15),於此 23.

(36) 步驟,暗點瑕疵已經被抽取出來。. 圖 3.15 圖 3.12(b)對圖 3.14 相減之結果 (5) 自動二值化分割 將相減完後的影像做子影像切割,分割方式同於「填 Gap 二值化分割法」, 比較子區域中的最高灰階值,含有瑕疵的子區域最高灰階值比無瑕疵部分來的 大,統計這些子區域的最高灰階值,求其平均值作為分割之閥值依據,例如圖. 3.16 為圖 3.15 之分割子區域示意圖,而其最高灰階值列於表 3.1 中,求其平均值 為 38,故以 38 為閥值,分割之結果如圖 3.17 所示,以此方式,作為暗點抽出法 檢測之自動二值化分割依據。 表 3.1 各子區域中之最高灰階值. 1 2 3. 4. 5 6. 1 39 36 81 111 57 34 2 24 29 27 27 28 50 3 24 27 23 45 50 26 4 26 25 123 29 25 23 5 24 28 33 24 37 25. 圖 3.16 圖 3.15 之子影像分割示意圖. 24.

(37) 圖 3.17 圖 3.15 取閥值 38 之分割結果 (6) Blob Analysis 將二值化後的影像先執行 close 運算,使得同一瑕疵較具完整性,然後再執 行 blob 分析計算其面積大小,如圖 3.18 所示,面積等資料列於表 3.2,最後依據 所要求的檢測規格下限,判斷面積是否超過下限。 表 3.2 blob 面積大小. 圖 3.18 執行 blob 分析結果. 25. Labe l. Area. 1. 1. 2. 11. 3. 17. 4. 15. 5. 6. 6. 2. 7. 7. 8. 224. 9. 6. 10. 4.

(38) 綜合以上所述,將填「暗點抽出法」以流程圖表示,如圖 3.19 所示: 擷取PLED 點燈待測影像. 影像負片轉換暫存為 imgInverse Morphology-Open operator得imgOH和 imgOV imgOH和imgOV合併為 imgMax. Subtract (影像相減) imgInverse-imgMax. Auto Binarizaton ( 自動二值化). Blob Analysis. 面積是否大於臨界 值. No. Yes 有暗點瑕疵. 圖 3.19「暗點抽出法」流程圖. 26. OK.

(39) 分析填完 gap 的子影像,可以發現,某些暗點實際上和發光點的灰階差異並 不大如圖 3.20 之說明,如此會造成二值化閥值不易選擇,而採用「暗點抽出法」 可以克服此問題,故本研究採用「暗點抽出法」作為暗點檢測之演算法。. 圖 3.20(a) 暗點對比不高. 圖 3.20 (b) threshold=75,暗點沒被分割出 來,表示其灰階高於 75,所以和周圍差異 並不大。 Histogram. 180 160 140. Count. 120 100 80 60 40 20 0 1. 15 29 43 57 71 85 99 113 127 141 155 169 183 197 211 225 239 253 Intensity. 圖 3.20(c ) (a)之灰階直方圖 圖 3.20 暗點對比不高說明. 27.

(40) 3.1.2 PF 層檢測光源系統. PF 層因材料特性,能以紫外光激發,故本研究採用 UV 光取像,以側向光 方式打光,示意圖如圖 3.21,取像結果如圖 3.22 所示。從圖 3.22 可以發現,在 沒有塗佈到 PF 溶液的地方,其影像灰階度較低,有明顯的輪廓。. 圖 3.21 PF 層瑕疵檢測架構示意圖. 圖 3.22 PF 層瑕疵影像. 3.1.3 Metal 層檢測光源系統 因為 Metal 層為不透明金屬所組成,若金屬有破損的情形,經由背光照射, 會有穿透現象。故本研究以背光方式取像,採用高頻之螢光燈管,並加上壓克力 散射板將光線均勻分散。示意圖如圖 3.23,取像結果如圖 3.24 所示。. 圖 3.23 Metal 層瑕疵檢測架構示意圖 28. 圖 3.24 以背光光源所取得之 Metal 層瑕疵影像.

(41) 3.1.4 PF 層和 Metal 層檢測演算法. PF 層和 Metal 層的檢測演算法為,先將擷取進來的瑕疵影像暫存起來,利 用型態學運算將瑕疵侵蝕掉,然後在再與原瑕疵影像比對,便可以找出瑕疵。本 演算法所使用的方法步驟如下: (1) Morphology(型態學運算) 用 15×1 的矩形結構元素分別對 PF 瑕疵影像(圖 3.22)及 Metal 瑕疵影像(圖. 3.24)運算,其結果如圖 3.25 和圖 3.26。從圖 3.25 中可以看到瑕疵的輪廓被結構 元素侵蝕,圖 3.26 則是瑕疵被侵蝕消失,而背景(Gap)則被保留下來。. Gap. 圖 3.25 圖 3.22 經 1 次 Open 運算結果. 圖 3.26 圖 3.24 經 1 次 Open 運算結果. (2) Subtract(影像相減) 對原始瑕疵影像執行型態學的斷開運算已經將瑕疵影像的特徵去除,接著將 原影像和斷開運算後的影像做影像相減,即可將兩張影像中相同處刪除而得到差 異處,也就是得到只有瑕疵的影像,其結果如圖 3.27 和圖 3.28 所示。. 圖 3.27 圖 3.22 和圖 3.25 相減結果 圖 3.28 圖 3.24 和圖 3.26 相減結果 29.

(42) (3) Binarization(影像二值化) 使用適當的臨界值將影像二值化,可以區分瑕疵點與背景點,藉由分析相減 完後影像的灰階直方圖(Histogram)如圖 3.29 和 3.30,可以得到 PF 層和 Metal 層 背景灰階分佈狀況約在 0~20 左右的灰階值,所以選擇臨界值 30 將瑕疵與背景 區分出來,其結果如圖 3.31 和 3.32 所示。 Histogram. Count. 8000 6000 4000 2000 0 1. 20 39 58 77 96 115 134 153 172 191 210 229 248 Intensity. 圖 3.29 圖 3.27 的灰階分佈圖 Histogram. Count. 4000 3000 2000 1000 0 1. 20 39 58 77 96 115 134 153 172 191 210 229 248 Intensity. 圖 3.30 圖 3.28 的灰階分佈圖. 30.

(43) 圖 3.31 圖 3.27 二值化結果. 圖 3.32 圖 3.28 二值化結果. (4) Blob Analysis. PF 層瑕疵經二值化後會變得破碎不完整,可以型態學的閉合(close)運算,將 瑕疵補起來。如圖 3.33 為對圖 3.27 以 11*11 的結構運算子執行 2 次閉合運算結 果。. 圖 3.33 圖 3.27 執行閉合運算結果 將二值化後的影像執行 blob 分析,其中若 blob 面積大於 blob 面積下限值, 則將此區域以顏色篩選出,並列出位置和面積大小等資訊,此即瑕疵資料。如圖. 3.34 和圖 3.35 為設定面積下限值為 16 並對圖 3.33,3.32 執行 blob 分析之結果, 以藍色將其輪廓表示出來。. 31.

(44) 圖 3. 34 圖 3.33Blob 分析結果. 圖 3.35 圖 3.32Blob 分析結果. 32.

(45) 綜合以上所述,將 PF 層和 Metal 層瑕疵檢測演算法以流程圖表示,如圖 3.36 所示: 擷取PLED PF、 Metal Laeyer 待 測影像 Morphology-Open operator. Subtract (影像相減). Binarizaton (影像二值化). Blob Analysis. 面積是否大於 臨界值. No OK. Yes PF、 Metal Layer 有瑕疵. 圖 3.36 PF、Metal Layer 瑕疵檢測演算法流程圖. 33.

(46) 3.1.5 亮度不均檢測演算法 針對 PLED 亮度的均勻度,本研究探討其相對不均問題,亦即對一片 PLED 本身的亮度均勻度進行檢測,主要的想法是在子區塊間以亮度最高值作為指標, 然後進行比較。其演算法如下: (1) 分割 PLED 本研究的 PLED 顯示區域上有 64(行)×128(列)個發光點,將這些發光點以 4×. 4 個發光點為單位劃分成 16×32 個子區塊,如圖 3.8 所示。 (2) 求區直方圖 求得每個區塊的灰階直方圖,並將區塊中最高的灰階值記錄下來。 (3) 區塊灰階度比較 以每個子區塊的最高灰階值代表該子區塊的亮度,然後和該子區塊相鄰的 4 子區塊比較灰階值的差異。因為人眼對 10 個灰階度以下的差異變化較不容易察 覺,所以將其檢驗標準(即差異值的設定),定為:若該子區塊之最高灰階值與其 相鄰子區塊之最高灰階值差異在 10 個灰階值以上,則認定該區域有亮度不均的 情形。 為避免兩兩比較可能造成漸層式的灰階差異無法判別,如表 3.3,第一行和 第二行差異及第二行和第三行差異皆在標準之內,但第一行和第三行差異超出標 準,因此以兩兩比較方式會有上述之問題,所以先採用大範圍的分割比較,即將. PLED 劃分為 4 個子區域,然後互相比較這 4 個子區域,若差異大於 10 個灰階 值,即表示有不均情形,若大分割沒有判斷不均,則再以上述小範圍分割方法進 行檢測。. 1. 2. 3. 1 112 121 129 2 113 122 129 3 114 123 131 表 3.3 灰階漸層差異說明 34.

(47) 綜合以上所述,將亮度均勻度檢測演算法以流程圖表示,如圖 3.37 所示: 擷取通電點亮後 的PLED 待測影像. 將顯示區域分割 成4×4個子區塊. 將顯示區域分割 成16×32個子區塊. 求得每個子區塊 Histogram並 記錄最高灰階值. 求得每個子區塊 Histogram並 記錄最高灰階值. 比較相鄰子區塊 灰階值差異. 比較相鄰子區塊 灰階值差異. No 差異值是否大 於臨界值. 差異值是否大 於臨界值 Yes. Yes 有亮度不均勻瑕疵. No OK. 圖 3.37 亮度均勻度檢測演算法. 35.

(48) 3.2 PLED 外觀檢測. PLED 外觀瑕疵主要包括表面刮傷(surface scratch )及膠寬不足(insufficient rubber width)兩種,本節將說明此類瑕疵檢測之光源系統及演算法。. 3.2.1 表面刮傷檢測光源系統 本研究利用同軸 LED 光源進行取像,此種光源系統原理為,使用一個半透 鏡以 45 度角置於 CCD 攝影機前方,從鏡子旁打擴散光,一半的光線會經由鏡子 反射到物體上,然後從物體反射回來的光線,一半會穿過鏡子在 CCD 上成像。 此種同軸光可以很均勻的照射在物體表面,而物體表面的特徵可以明顯地被突顯 出來。其檢測架構示意圖如圖 3.38 所示。取像結果如圖 3.39 所示。. 圖 3.38 表面刮傷檢測光源示意圖. 圖 3.39 表面刮傷瑕疵影像. 3.2.2 表面刮傷檢測演算法 若將瑕疵影像進行黑白或負片轉換(Inversion),則轉換後影像近似於 metal 層經由背光所取得的影像,因此可以 metal 層瑕疵檢測演算法進行表面刮傷的檢 測,其瑕疵檢測演算法流程圖以圖 3.40 表示。本演算法各步驟結果如圖 3.41 所 示。. 36.

(49) 擷取PLED表面玻 璃 待測影像. 影像負片轉換. Morphology-Open operator. Subtract (影像相減). Binarizaton (影像二值化). Blob Analysis. 面積是否大於 臨界值. No OK. Yes 有表面刮傷瑕疵. 圖 3.40 表面刮傷瑕疵檢測演算法流程圖. 37.

(50) (a)表面刮傷瑕疵影像. (b) (a)經由負片轉換所得影像. (c) (b)執行 1 次 Open 運算結果. (d) (b)和(c)相減結果. (e) (d)取臨界值 31 的二值化結果. (f) (e)Blob 分析結果. 圖 3.41 表面刮傷演算法各步驟執行結果. 38.

(51) 3.2.3 膠寬檢測光源系統 在 PLED 發光區周圍的膠分為內、外膠,其中內膠為乳白色不透明而外膠呈 現白色透明如圖 3.42 所示。利用背光的方式可以將內、外膠的輪廓顯現出來, 甚至當內膠上附著異物時也能突顯異物的輪廓,所以在檢測膠寬時,採以背光方 式照明,其擷取到的影像如圖 3.43 所示。. 外膠 內膠. 圖 3.42 PLED 內外膠. 圖 3.43 利用背光所擷取到的膠寬影像. 3.2.4 膠寬檢測演算法 本演算法主要利用 Find Stripe Method【9】來計算膠寬,其所使用的方法步 驟如下: (1) 決定量測範圍 如圖 3.44 所示,上膠位置在 PLED 發光區的上下左右側,所以針對這四處 含有膠的位置進行寬度的量測,可省掉對不必要的位置進行量測,進而提高檢測 速度。將四處的膠寬分為上膠寬、下膠寬、左膠寬、右膠寬,分別對這四處設定 量測範圍。由於在暗點檢測時已經記錄了發光點的位置資訊,所以利用 PLED 發 光區位置資訊,決定膠寬的量測範圍。上膠寬的量測範圍設定為(Left Start X,. Upper Y1)至(Right End X, Lower Y1),其中 Lower Y1 為第一個發光點的 Y 座標, 而 Left Start X、Upper Y1 和 Right End X 為整張影像的邊界座標;下膠寬的量測 39.

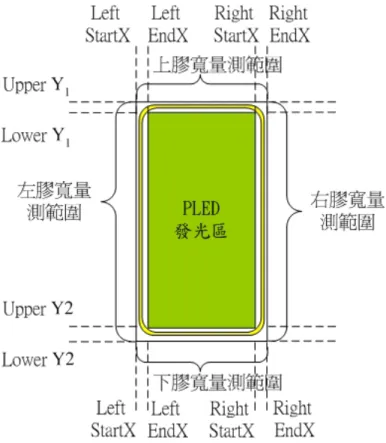

(52) 範圍設定和上膠寬相同,不過此處的 Upper Y2 指的是最後一列的發光點的 Y 座 標,而 Lower Y2 指的是整張影像的邊界 Y 座標;左膠寬的量測範圍其 X 軸方向 設定為 Left Start X(整張影像左邊界 X 座標) 到 Left End X(第一個發光點的 X 座 標),Y 軸方向則以 Upper Y1(整張影像上邊界 Y 座標)為起點以 Upper Y1 + a 為終 點 Y 座標,a 可設定為從 1 到整張影像的終點 Y 座標,也就是每一個像素點量 測一次,或是以其他間隔為單位,如 10,即每 10 個像素點量測;右膠寬的量測範 圍其 X 軸方向設定為 Right Start X(第一列最後一個發光點的 X 座標) 到 Right. End X(整張影像右邊界 X 座標),Y 軸方向的設定和左膠寬相同。. 圖 3.44 PLED 上膠位置示意圖 (2) 設定量測方向 因為上膠位置為發光區上、下、左、右處,所以在量左右側的膠寬要設定方 向為垂直方向,而量上下側的膠寬要設定方向為水平方向。. 40.

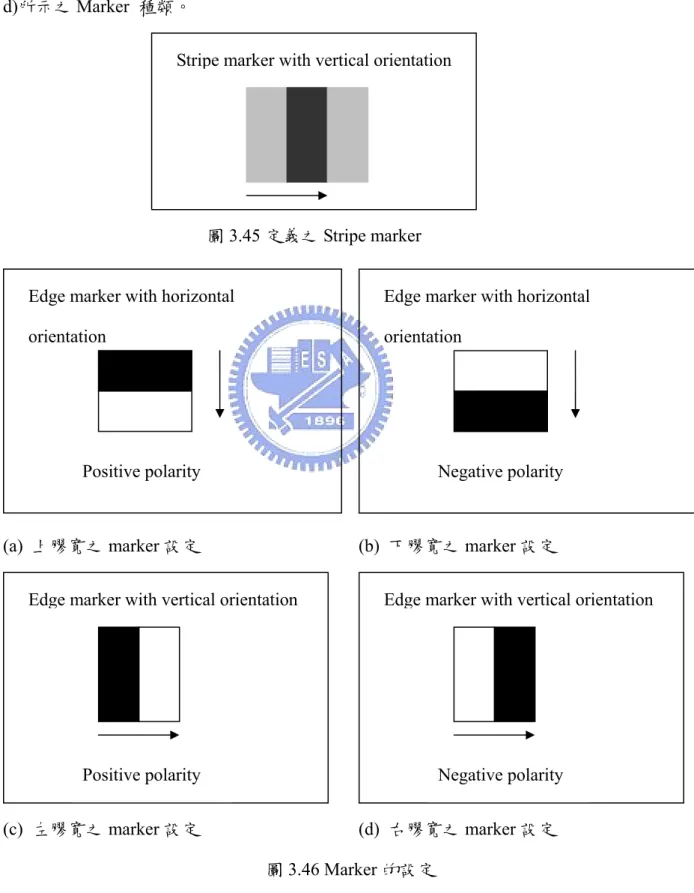

(53) (3) 設定 marker 的特徵 內膠部分,設定 marker 如圖 3.45 之 Stripe marker,亦即尋找灰階度變化由 高到低再由低到高的特徵。而外膠部分依照上下左右分別設定如圖 3.46(a、b、c、. d)所示之 Marker 種類。 Stripe marker with vertical orientation. 圖 3.45 定義之 Stripe marker. Edge marker with horizontal. Edge marker with horizontal. orientation. orientation. Positive polarity. Negative polarity. (a) 上膠寬之 marker 設定. (b) 下膠寬之 marker 設定. Edge marker with vertical orientation. Edge marker with vertical orientation. Positive polarity. Negative polarity. (c) 左膠寬之 marker 設定. (d) 右膠寬之 marker 設定 圖 3.46 Marker 的設定 41.

(54) (4) 計算寬度 將找尋到的封膠邊位置資料記錄下來,依據不同封膠邊的距離可以得到內膠 和外膠的寬度大小。如圖 3.47 所示,找到外膠的邊界位置 EP1 和 EP2 計算兩點 間的差值,即為該段的外膠寬;找到內膠的邊界位置 EP2 和 EP3 計算兩點間的 差值,即為該段的內膠寬;而計算內膠至陰極的距離亦可由 EP3 和 EP4 兩點間 的差值求得。. 圖 3.47 量測到的內、外膠邊界位置. 根據量測到的座標點數,會因某些灰階變化的差異雜訊,使得此法產生錯 誤,在此利用位置特徵,訂定限制條件,再度過濾雜訊,以右側膠寬(圖 3.48)來 說明: 當以圖 3.46(d)所設定的 Marker 特徵來找尋邊點時,首先會找到內膠的左側邊點. (即 X 1 所指之處),接著找尋到的第二點其位置應在外膠上(即 X 2 所指之處), | x1 − x 2 | 即為膠寬值,但在圖 3.48 中可以發現此方法因為雜訊灰階變化的差異大. 於 edge value,使得認定該雜訊點(如圖 3.48 所示)為一邊點,所以若找尋到的邊 點座標差(如圖 3.48 所示之座標 1 和座標 2 的位置差),小於內膠的寬度,則認定 該點為雜訊點,改以座標 3 和座標 1 之差為膠寬,以此原則將雜訊點過濾之。. 42.

(55) X2. X1 雜訊點. 座標 1. 座標 3. 圖 3.48 右側膠寬部分擷取圖 (5) 判斷膠寬寬度是否低於標準 對所求得的膠寬寬度與標準值比較,如果低於標準值則將該段膠寬顯示出 來。. 43.

(56) 綜合以上所述,膠寬檢測演算法可以圖 3.49 所示: 以背光光源照射 並擷取PLED待測 影像. 定義上下左右膠 寬量測範圍. 設定上下左右膠 寬量測投影方向. 對量測出的邊記 錄其位置. 計算寬度. 寬度是否大於 臨界值. Yes OK. No 膠寬過窄. 圖 3.49 膠寬檢測演算法流程圖. 44.

(57)

數據

+7

相關文件

• 田口方法 (Taguchi method) 的意義為利用損 失函數的概念評估品質,採用實驗設計的 方法使產品不易受到不想要或無法控制因 子

DPc2 發行版本 N-2,每月瑕疵的矯正修補檔之數量 DPc1 發行版本 N-1,每月瑕疵的矯正修補檔之數量 DPc0 發行版本 N,每月瑕疵的矯正修補檔之數量.

本研究將針對 TFT-LCD 產業研發單位主管與研發人員進行 探討,並就主管於研發人員對職能重視程度作差異性分析。因此

如果有事先的預防,則有些事情是可以避免的,再加㆖無線遠距檢測的好點 子因此讓我產生了研究 RFID 的興趣。本論文將設計 RFID 系統㆗的

本研究在有機物部分,除藉由螢光光譜儀進行螢光激發發射光 譜圖(Excitation emission fluorescent matrix,

本研究在有機物部分,除藉由螢光光譜儀進行螢光激發發射光 譜圖(Excitation emission fluorescent matrix,

本研究在有機物部分,除藉由螢光光譜儀進行螢光激發發射光 譜圖(Excitation emission fluorescent matrix,

本研究以河川生態工法為案例探討對象,應用自行開發設計之網