國 立 交 通 大 學

工學院精密與自動化工程學程

碩 士 論 文

電動輪椅/代步車動力組件性能測試與改良

The Function Test and Improvement of the

Driving Module on Power Wheelchair /

Scooter

研 究 生 : 何少朋

指導教授 : 鄭璧瑩 博士

電動輪椅/代步車動力組件性能測試與改良

The Function Test and Improvement of the

Driving Module on Power Wheelchair /

Scooter

研 究 生:何少朋 Student:Shao-Peng Ho

指導教授:鄭璧瑩 博士 Advisor:Dr. Pi-Ying Cheng

國 立 交 通 大 學

工學院精密與自動化工程學程

碩 士 論 文

A Thesis

Submitted to Degree Program of Automation and Precision Engineering

College of Engineering

National Chiao Tung University

in Partial Fulfillment of the Requirements

for the Degree of

Master of Science

in

Automation and Precision Engineering

July 2009

Hsinchu, Taiwan, Republic of China

電動輪椅/代步車動力組件性能測試與改良

學生: 何少朋 指導教授:.鄭璧瑩 博士

.

國立交通大學 工學院精密與自動化工程學程

摘 要

本論文研究主要針對影響電動輪椅/代步車性能的動力組件改善

為主。影響電動輪椅/代步車跨階梯性能的主要參數為,承載重量、

驅動輪扭力、車輪直徑、車輪與地面的磨擦係數、重心位置、避震器

彈簧係數k值及機械結構等。所以,我們選擇其中的影響參數之一「驅

動輪扭力」,也就是針對動力組件性能的改善著手進行。

在人口老化的趨勢下,歐美國家對人權尊嚴的重視高漲,對老年

人與殘障人士的照護,逐漸從純醫療走向注重病人與生活環境的關

係,擴大電動輪椅/代步車的潛在市場。台灣生產製造的電動輪椅/

代步車是美國最主要的進口來源國家。2006年開始,美國政府為限制

大量的電動輪椅/代步車進入美國市場,以提高車輛跨越階梯為由,

擬訂進口商的補助規則(SADMERC)。亦即電動輪椅或電動代步車跨越

階梯越高,補助金額越高,嚴重影響國內傳統代步車與電動輪椅的市

場銷售競爭力。

因此,本論文即針對研究電動輪椅/代步車驅動輪扭力改善對跨

階梯性能的影響進行探討,先以電動代步車為實驗對象,以實驗機主

要動力的8M直流有刷馬達為實驗項目,藉由自行修改設備組件的耐久

測試機(Two Drum Test)進行8M馬達在電流與轉速、電流與抗扭矩上

等各方面效能的表現與分析,並與一般所熟悉的永磁式直流有刷馬達

特性相比較。以確定運用8M馬達,提供控制器設計使用的效益,提高

電動輪椅或電動代步車跨越階梯的能力。此外,本研究也採用有限元

素法做為田口法中設計參數座椅強度的評估工具,輔助最佳系統設計

組件組合的裝置選配,提高電動代步車等的設計效益及市場競爭力。

由本研究的成果,可以提供設計電動輪椅或電動代步車時的基本

參考資料,有助電動輪椅或電動代步車製造廠,在新產品設計之規

劃,能夠直接導入此設計概念,進而使企業降低產品開發成本,與減

少設計驗證時間。

The Function Test and Improvement of the

Driving Module on Power Wheelchair /

Scooter

Student: Shao-Peng Ho Advisor: Dr. Pi-Ying Cheng

M.S. Program of Automation and Precision Engineering

College of Engineering

National Chiao Tung University

Abstract

The study focus on the component optimal design an experimental

device reconstruction for the parameter identification and function

improvement of the driving module of the power Wheelchair/Scooter.

There are several critical parameters of the driving module ,such as

driving torque,wheel diameter etc. Since that the getting more serious

policy issued by SADMERC about the step level of climbing function for

the import Wheelchair/Scooter. The performance of the motor`s driving

torque which is function of electrical current,angular velocity etc., is

most concerned in the study. For identifying the parameters relating to the

dynamic performance of the driving motor,we reorganized the function

of Two Drum Tester to be able to measure and investigate the

characteristic curves of rerated parameters. Many of the characteristic

curves and data provide practical and valuable information helping the

motor and controller design group to redefine the more reasonable and

economical operating data. The characteristic data and curves generated

from the experimental projects of this study have successfully helped

export-based wheelchair manufacturer to create or enlarge the

commercial market share.

The Taguchi method was applied in the study for arranging and

planning the experimental processes and preparing for critical parameters

identification. The FEA software “ANSYS” was also adopted for

analyzing the stress distribution of new designed seat plate model. And

thus, the seat plate with less weight and higher strength can be developed.

Both of the adopted methods play a big assistance for the evacuation of

improving project for a more competitive product of Wheelchair/Scooter

with the better combination of the driving module and components. The

proposed method and experimental device can be transformed to be

applied for the other related design model.

Keyword: power Wheelchair/Scooter, driving torque, parameter

identification, Taguchi method

誌 謝

首先,感謝指導教授 鄭璧瑩教授,對於學生諄諄教導與耐心指

導,使學生在碩士班求學的過程中能順利的完成學業。感謝教授對於

學生的實驗規劃,以及研究方向給予正確的建議,並給學生實驗所需

之幫助與聯繫,使得在實驗設備與學習幫助方面不虞匱乏。而且,在

做人處世上,也給予學生許多的引導,使學生得到很多的人生經驗與

生活上的智慧。

在這四年的時間中,感謝建德、瑞得、耀琮、志榮及光耀等同學

的幫助,感謝你們在生活以及實驗上給我的協助。也感謝在電腦整合

設計與製造(CIDM)實驗室一起作實驗的學弟們,總是能在我緊急時

刻,提供充足的人力支援。

另外,感謝伍氏科技(股)公司的高層主管們,全力且無條件地提

供實驗的設備與零件,讓實驗能順利且快速的完成。最後,要感謝我

的家人,求學的過程你們總是絕對地支持我和贊成我的想法,適時的

給我鼓勵為我打氣,僅將這份論文獻給你們,謝謝你們!

少朋 謹識

2009.07

目錄

中文摘要 ……… i 英文摘要 ……… iii 誌謝 ……… v 目錄 ……… vi 表目錄 ……… viii 圖目錄 ……… ix 符號說明 ……… xii 一、 緒論與文獻回顧……… 1 1.1 緒論……… 1 1.2 文獻回顧……… 3 1.2.1 電動輪椅與電動代步車簡介……… 3 1.2.2 電動輪椅與電動代步車測試……… 4 二、 基礎理論……… 10 2.1 田口實驗設計法……… 10 2.2 電動機基本原理……… 11 2.2.1 扭矩與功率……… 11 2.2.2 磁場之產生……… 13 2.2.3 安培定律……… 14 2.2.4 磁電路……… 17 2.2.5 扭矩方程式……… 222.3 耐久測試(Two Drum Test)基本原理……… 24

2.4 墜落測試(Drop Test)基本原理……… 26 2.5 摩擦力基本原理……… 27 2.6 有限元素法的基本原理……… 29 三、 電動代步車動力模組的測試系統規劃與建立……… 31 3.1 實驗簡介……… 31 3.1.1 電動代步車驅動馬達扭矩測試的實驗簡介……… 31 3.1.2 電動代步車動力模組測試的實驗簡介……… 31 3.2 實驗流程……… 32 3.2.1 電動代步車驅動馬達扭矩測試的實驗流程……… 32 3.2.2 電動代步車動力模組測試的實驗流程……… 33 3.3 實驗方法……… 34 3.3.1 電動代步車驅動馬達扭矩測試的實驗方法……… 34 3.3.2 電動代步車動力模組測試的實驗方法……… 38 3.4 實驗規劃與結果……… 44 3.4.1 電動代步車驅動馬達扭矩測試的初步結論……… 44 3.4.2 電動代步車動力模組測試的初步結論……… 62 四、 電動代步車座椅底板的設計改良……… 65

4.1 電動代步車座管的分析……… 66 4.1.1 電動代步車座管的分析說明……… 66 4.1.2 電動代步車座管的分析定義……… 67 4.1.3 電動代步車座管分析的幾何圖形繪製……… 68 4.1.4 電動代步車座管分析的結果……… 69 4.2 電動代步車座椅底板的設計……… 73 4.2.1 電動代步車座椅底板的設計簡介……… 73 4.2.2 電動代步車座椅底板的設計流程……… 74 4.2.3 電動代步車座椅底板的設計方法……… 75 4.2.4 電動代步車座椅底板的設計模擬……… 77 4.2.5 電動代步車座椅底板設計的初步結論……… 80 五、 結論……… 86 5.1 本論文的成果……… 86 5.2 本論文未來可以延續的方向……… 88 參考文獻 ……… 89

表目錄

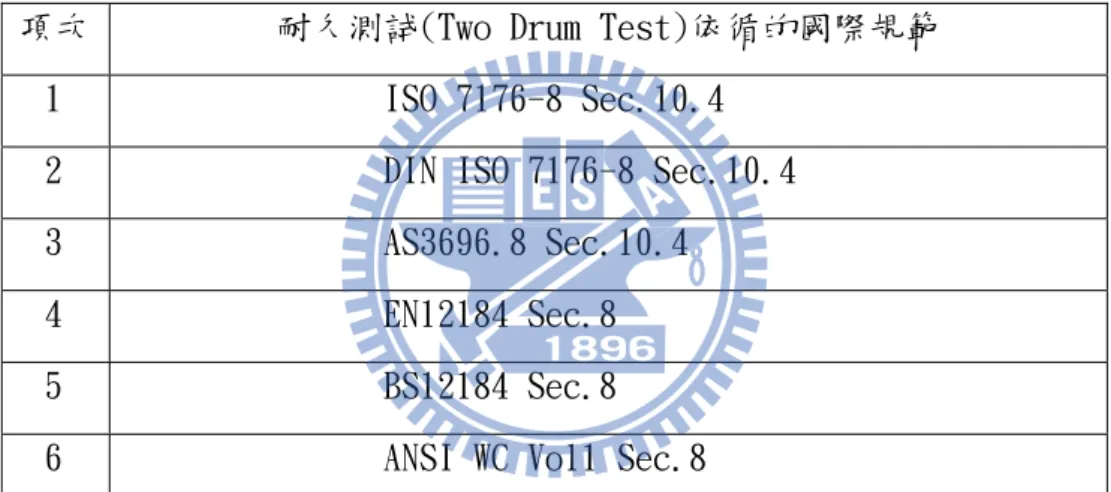

表 1 耐久測試(Two Drum Test)的國際規範……… 4

表 2 墜落測試(Drop Test)的國際規範……… 7 表 3 牛頓定律……… 13 表 4 電動代步車扭力與耐久測試機實驗規劃表……… 36 表 5 馬達規格……… 38 表 6 變速箱規格……… 38 表 7 輪胎規格……… 39 表 8 座椅底板規格……… 39 表 9 馬達最大輸出扭矩時的電流……… 40 表 10 L16

45 因子與水準的實驗規劃……… 41 表 11 標準的L16

45 直交表……… 42 表 12 詳細實驗規劃的L16

45 直交表……… 43 表 13 8M 馬達扭矩測試的規劃項目……… 44 表 14 L16

45 直交表的實驗數據……… 62 表 15 L16

45 直交表的實驗數據(部分)……… 64 表 16 座管設計的材料限制……… 66 表 17 座管設計的材料……… 66 表 18 8 種座管模型於 ANSYS 求解後的最大位移與最大應力值表 71 表 19 8 種座管模型於 ANSYS 求解後的最大位移與最大應力值表 72 表 20 新、舊設計的座椅底板承受正向力後的強度比較表……… 81 表 21 新、舊設計的座椅底板的重量比較表……… 83 表 22 新、舊設計的座椅底板承受彎矩的強度比較表……… 84 表 23 新、舊設計的座椅底板承受彎矩的強度比較表(部分) …… 85圖目錄

圖 1 電動輪椅……… 3

圖 2 電動代步車……… 3

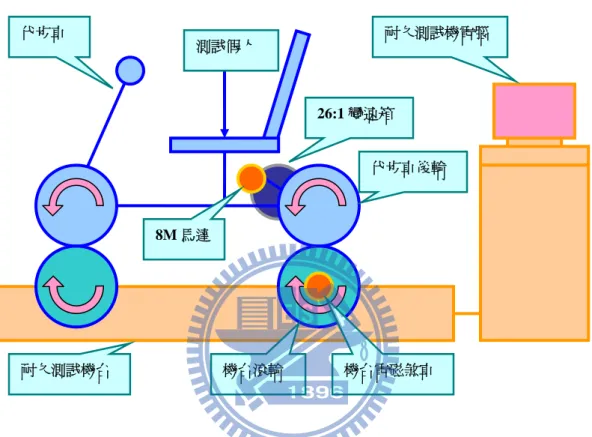

圖 3 耐久測試(Two Drum Test)的裝設簡圖……… 5

圖 4 耐久測試(Two Drum Test)機台的結構……… 6

圖 5 耐久測試(Two Drum Test)機台實際測試的情況……… 7

圖 6 墜落測試(Drop Test)機台的結構……… 9

圖 7 墜落測試(Drop Test)機台實際測試的情況……… 9

圖 8 扭矩(torque)、功(work)與功率(power)……… 12

圖 9 一個線圈環繞的鐵心……… 14

圖 10 (a) 電 路 (electric circuit) (b) 磁 路 (magnetic circuit)……… 17 圖 11 決定磁動勢(mmf)在磁路中之極性……… 18 圖 12 直流馬達的分解圖……… 18 圖 13 直流馬達的基本工作原理……… 19 圖 14 實際量測得到的直流馬達氣隙磁密度分佈圖……… 19 圖 15 永磁式直流馬達的扭矩轉速曲線……… 20 圖 16 並激式與永磁式直流馬達的比較……… 20 圖 17 磁場線圈不同繞線式直流馬達扭矩轉速曲線的比較……… 21 圖 18 馬達負載的等效結構圖與扭矩方程式……… 23 圖 19 有限元素分析軟體 ANSYS ……… 30 圖 20 有限元素分析軟體 ANSYS ……… 30 圖 21 有限元素分析軟體 COSMOS ……… 30 圖 22 有限元素分析軟體 COSMOS ……… 30 圖 23 8M 馬達扭矩測試實驗流程圖……… 32 圖 24 動力模組測試實驗流程圖……… 33 圖 25 電動代步車用 8M 馬達……… 35 圖 26 電動代步車用 26:1 變速箱……… 35 圖 27 電動代步車架設在耐久測試機上……… 35 圖 28 耐久測試機上的電磁煞車……… 35 圖 29 耐久測試機的控制電腦……… 35 圖 30 電動代步車的動力組件……… 35 圖 31 電動代步車動力系統的測試設定……… 37 圖 32 電動代步車動力系統的測試設定……… 37 圖 33 測試車的重心位置設定……… 39 圖 34 實驗車……… 40

圖目錄

圖 35 實驗用變速箱……… 40 圖 36 實驗用馬達 ……… 40 圖 37 實驗用輪胎……… 40 圖 38 5 米速度測試區……… 41 圖 39 10 米斜坡測試區……… 41 圖 40 實驗一的測試機台圖表……… 45 圖 41 實驗ㄧ數據檔所繪製的圖表……… 45 圖 42 實驗二的測試機台圖表……… 46 圖 43 實驗二數據檔所繪製的圖表……… 46 圖 44 實驗三的測試機台圖表……… 47 圖 45 實驗三數據檔所繪製的圖表……… 47 圖 46 實驗四的測試機台圖表……… 48 圖 47 實驗四數據檔所繪製的圖表……… 48 圖 48 實驗五的測試機台圖表……… 49 圖 49 實驗五數據檔所繪製的圖表……… 49 圖 50 實驗六的測試機台圖表……… 50 圖 51 實驗六數據檔所繪製的圖表……… 50 圖 52 實驗七的測試機台圖表……… 51 圖 53 實驗七數據檔所繪製的圖表……… 51 圖 54 實驗八的測試機台圖表……… 52 圖 55 實驗八數據檔所繪製的圖表……… 52 圖 56 實驗九的測試機台圖表……… 53 圖 57 實驗九數據檔所繪製的圖表……… 53 圖 58 實驗十的測試機台圖表……… 54 圖 59 實驗十數據檔所繪製的圖表……… 54 圖 60 實驗十一的測試機台圖表……… 55 圖 61 實驗十一數據檔所繪製的圖表……… 55 圖 62 實驗十二的測試機台圖表……… 56 圖 63 實驗十二數據檔所繪製的圖表……… 56 圖 64 實驗一與實驗二的比較圖……… 57 圖 65 實驗三、實驗四、實驗五與實驗六的比較圖……… 58 圖 66 實驗七、實驗八與實驗九的比較圖……… 59 圖 67 實驗十、實驗十一及實驗十二的比較圖……… 60 圖 68 四輪電動代步車……… 65 圖 69 電動代步車的墜落測試……… 65圖目錄

圖 70 電動代步車車架結構……… 65 圖 71 電動代步車車架龍骨與座管處結構……… 65 圖 72 圓形座管的幾何模型……… 68 圖 73 方形座管的幾何模型……… 69 圖 74 座管分析的von-Mises stress 圖形……… 69 圖 75 電動代步車座管的 ANSYS 分析流程……… 70 圖 76 圓形座管左、右斜邊補強……… 72 圖 77 圓形座管的穿刺焊接……… 72 圖 78 座椅底板的設計流程圖……… 74 圖 79 舊設計 XL4 座椅底板(正面)……… 75 圖 80 舊設計 XL4 座椅底板(背面)……… 75 圖 81 舊設計 ML4 座椅底板(正面)……… 75 圖 82 舊設計 ML4 座椅底板(背面)……… 75 圖 83 新設計座椅底板(正面)……… 75 圖 84 新設計座椅底板(背面)……… 75 圖 85 舊設計座椅底板(XL4)剖視圖……… 76 圖 86 舊設計座椅底板(ML4)剖視圖……… 76 圖 87 新設計座椅底板剖視圖……… 76 圖 88 座椅底板承受 550LB(250kg)的正向力……… 77 圖 89 前後方向的彎矩 (前壓,後拉)……… 78 圖 90 左右方向的彎矩 (左壓,右拉……… 78 圖 91 斜角方向的彎矩 (左前、左後與右前壓,右後拉)……… 78 圖 92 座椅底板底部心軸固定……… 79 圖 93 前壓(68.75lbx4 點)後拉(68.75lbx4 點)……… 79 圖 94 左壓(68.75lbx4 點)右拉(68.75lbx4 點)……… 80 圖 95 左前、左後與右前壓(68.75lbx6 點)右後拉(68.75lbx2 點)……… 80符號說明

T 扭矩(N·m) F 施力之大小,單位為牛頓(Newton) r 與此施力垂直之旋轉半徑長度 W 功(work) θ 一扭矩施於一轉軸使其旋轉θ角 P 功率(power)B 磁通密度(magnetic flux density) (Webers/ 2,tesla)

m

μ 導磁率(magnetic permeability of material) (Henrys/meter) H 磁場強度(magnetic field intensity) (Ampere-turns/meter) I 電流,單位 A(安培)

V 電壓,單位伏特

J 與負載反映在馬達軸心上的旋轉慣量(Kg· 2)

m

第一章 緒論與文獻回顧

1.1 緒論

在人口老化的趨勢下,歐美國家對人權尊嚴的重視高漲,對老年人與殘障人 士的照護逐漸從純醫療走向注重病人與生活環境的關係,擴大電動代步車、電動 輪椅的潛在市場。台灣生產製造的電動代步車、電動輪椅在全球市場上已佔有一 席之地,是歐盟及美國最主要的進口來源國家。 台灣的醫療行動輔具產業為一外銷導向產業,以優於中國大陸與南韓的產製 水準,使得台灣成為歐美大廠最主要的 OEM 與 ODM 合作對象,部份研發能力強的 廠商則以自有品牌行銷全世界。台灣的電動輪椅與電動代步車業向來為全球重要 供應中心,機動失能人士用車已連續多年是台灣第一大出口醫療器材產品。據估 計全世界目前醫療用電動代步車市場規模約四十萬輛,其中有六○%的醫療用電 動代步車都是由台灣出口[1]。 台灣電動代步車與電動輪椅出口量自1999 年起快速成長,2003 年總出口30 萬輛,佔全球市場四成以上,以美國為第一大出口國。美國是全球最大輪椅市場, 也是電動代步車銷售量最大的國家,年需求量超過20萬台。隨著進入廠商的增 加、產量提高、產品平均單降低,美國電動代步車已進入早期成熟期,預期未來 銷售值仍將持續成長。 不過美國電動代步車市場的成長受到政府醫療補助制度的限制。依照現行制 度,由醫師指定購買醫療行動輔具,可獲得最高80%的購買補助金,但醫療單位 傾向將電動代步車認定為休閒產品,因此指定病人購買電動輪椅,壓縮了電動代 步車的市場。此外,不論電動輪椅或電動代步車,申請補助者多為弱勢團體,近 來美國政府對補助申請從嚴審理,亦直接影響該市場的發展。 2006 年開始,美國政府為限制大量的電動輪椅與電動代步車進入美國市 場,以提高車輛跨越階梯為由,擬訂進口商的補助規則(SADMERC)[2]。亦即電 動輪椅或電動代步車跨越階梯越高,補助金額越高。於是,欲進口到美國的各電 動輪椅或電動代步車製造廠,都依據補助規則(SADMERC)提高產品的跨越階梯的 能力,以符合進入美國市場的要求。 本論文將由電動代步車的動力源-直流有刷馬達,著手進行研究與探討。深 入了解馬達特性,例如電壓、電流、轉速、扭矩、功率與效率之間的關係和變化。接著,由承載重量、驅動輪扭力、車輪直徑、車輪與地面的磨擦係數、重心位置、 避震器 k 值及機械結構等因子,尋找出最佳的參數搭配以改善電動輪椅或電動代 步車跨越階梯的能力。

1.2 文獻回顧

1.2.1 電動輪椅與電動代步車簡介 電動輪椅即輪椅以電動機(馬達)做為動力源,配備有搖桿控制器、兩個 12V 鉛酸電池(或是鋰電池)、電動缸(驅動座椅的升降或者傾仰,甚至讓使用者站立) 等。電動輪椅外觀上有四輪形式和六輪形式,時速限制約 16km/hr 以內,載重最 重達 295kg(650lb),使用者多為行動不便人士或身障人士,如圖 1 所示。電動 輪椅的使用區域有室內也有室外,六輪形式的電動輪椅是為室內使用所設計,因 其迴轉半徑小。電動輪椅不單以輪胎為設計,也有履帶形式以因應爬越階梯或野 外使用。 電動代步車主要為代步使用,不一定為行動不便的身障人士所使用。電動代 步車也是以電動機(馬達)做為動力源,配備有控制器、兩個 12V 鉛酸電池(或是 鋰電池)、電動缸(座椅的升降)等。外觀上有三輪形式、四輪形式和五輪形式, 時速限制約 20km/hr 以內,載重最重達 227kg(500lb),使用者有中、老年人或 者行動不便的人,如圖 2 所示。 圖 1 電動輪椅 圖 2 電動代步車 資料來源:伍氏科技(股)公司 資料來源:伍氏科技(股)公司1.2.2 電動輪椅與電動代步車測試

耐久測試(Two Drum Test,如圖 3)[3],為測試車輛行駛長時間、長距離 而設計的機台。可以模擬車輛行駛於光滑平坦、崎嶇不平的道路、陡坡或長陡坡 的路況。耐久測試最主要是驗證,機械結構(把手、車架、座椅架、轉向系統、 變速箱)及電氣元件(控制器、配線、馬達、電動缸、燈具)或這兩大類之間的交 互影響。

耐久測試(Two Drum Test)依循的國際規範如表 1 所示: 表 1 耐久測試(Two Drum Test)的國際規範

項次 耐久測試(Two Drum Test)依循的國際規範 1 ISO 7176-8 Sec.10.4

2 DIN ISO 7176-8 Sec.10.4 3 AS3696.8 Sec.10.4

4 EN12184 Sec.8 5 BS12184 Sec.8 6 ANSI WC Vol1 Sec.8

耐久測試(Two Drum Test)的測試條件: (1.) 測試機滾輪的速度為 1±0.1r/s。

(2.) 測試機滾輪的總轉數 200,000 轉,若製造者要求大於 200,000 轉,則 依製造者要求測試之。

(3.) 滾輪上裝置跳塊。

(4.) 裝置適當的假人(dummy)。 耐久測試(Two Drum Test)的判定標準:

(2.) 所有的螺絲、螺帽、螺栓、固定銷或調整零件等,不得有分離或鬆動 的情況發生。 (3.) 不得有電氣接頭鬆脫或失效。 (4.) 所有功能均能依製造者所述正常操作。 (5.) 所有電力操控系統均能正常操作。 (6.) 不得有零組件產生變形、自由作動或喪失調整功能。

圖 3 耐久測試(Two Drum Test)的裝設簡圖

註:TBIRDC:台灣財團法人自行車暨健康科技工業研究發展中心 基本原理是由機台提供一個抗扭矩,抗扭矩(0~1100 kg-cm)通常以電磁煞 車為主,另以測試假人的重量(100~250 kg)為輔,如圖 3 所示。由車輛的驅動輪 帶動耐久測試機的滾輪,此滾輪的軸端即連接電磁煞車,此電磁煞車的抗扭矩可 由測試人員透過耐久測試機電腦輸入。 如何得知我們設定的抗扭矩值是否正確?一般車輛在上耐久測試(Two Drum Test)之前,都會先實施道路實測。例如先測試車輛載重 115 kg 重的人,行駛於 0 度坡(平地),以電錶量測馬達電流為 12A(安培);行駛於 8 度坡(斜坡),以電 錶量測馬達電流為 30A(安培)。我們即以 0°坡 12A(安培)/ 8°坡 30A(安培),為 設定耐久測試的抗扭矩值標準。

耐久測試機台電腦內含套裝軟體,可以設定、讀取與記錄測試資料,包括車 輛速度、車輪轉速、馬達輸出功率、效率、電流、電壓及扭矩等資料。耐久測試 (Two Drum Test)機台的結構如圖 4 所示,耐久測試(Two Drum Test)機台實際測 試的情況如圖 5 所示。 8M 馬達 機台電磁煞車 機台滾輪 代步車後輪 耐久測試機台 代步車 耐久測試機電腦 26:1 變速箱 測試假人

圖 5 耐久測試(Two Drum Test)機台實際測試的情況 墜落測試(Drop Test)[4],為測試車輛承受,由一定高度且連續墜落到地 面而設計的機台。墜落測試(Drop Test)最主要是驗證,機械結構(把手、車架、 座椅架、轉向系統、變速箱)的可靠度。例如,鋁輪圈強度、傳動軸的剛性、碳 鋼車架的焊接強度及整體結構強度的配置。 墜落測試(Drop Test)依循的國際規範如表 2 所示: 表 2 墜落測試(Drop Test)的國際規範 項次 墜落測試(Drop Test)依循的國際規範 1 ISO 7176-8 Sec.10.5

2 DIN ISO 7176-8 Sec.10.5 3 AS3696.8 Sec.10.5

4 EN12184 Sec.8 5 BS12184 Sec.8 6 ANSI WC Vol1 Sec.8

墜落測試(Drop Test)的測試條件: (1.) 將被測車輛舉高 50±5mm,呈水平與靜止後落下。 (2.) 測試期間,被測車輛的車輪需要轉動,避免每次受力點都相同。 (3.) 總共摔落 6666 次,若製造者要求大於 6666 次,則依製造者要求測試 之。 (4.) 裝置適當的假人(dummy)。 墜落測試(Drop Test)的判定標準: (1.) 零件不得有任何可見之裂痕或破裂產生。 (2.) 所有的螺絲、螺帽、螺栓、固定銷或調整零件等,不得有分離或鬆動 的情況發生。 (3.) 不得有電氣接頭鬆脫或失效。 (4.) 所有功能均能依製造者所述正常操作。 (5.) 所有電力操控系統均能正常操作。 (6.) 不得有零組件產生變形、自由作動或喪失調整功能。

墜落測試(Drop Test)機台的結構如圖 6 所示,墜落測試(Drop Test)機台實 際測試的情況如圖 7 所示。

代步車後 輪(自由) 代步車 記數器 26:1 變速箱 測試假人 8M 馬達 舉升用的油壓缸 墜落測試 機台 連接用的鏈條 代步車 前輪(自由) 圖 6 墜落測試(Drop Test)機台的結構 圖 7 墜落測試(Drop Test)機台實際測試的情況

第二章 基礎理論

2.1 田口實驗設計法

隨著科技的發展,對產品性能的要求越來越高,如何尋求高品質及快速的生 產技術,以符合最佳設計與經濟效益。因此,各種新技術陸續被開發,其中一種 「製程設計最佳化技術」亦即穩健設計的品質工程(Quality Engineering of Robust Design)是一種以源頭製程為導向的工程與管理方式的設計技術,在工業 先進國家許多產業之產品設計與研發上,一直擔任重要角色。田口實驗法由田口 玄一(Genichi Taguchi)所提倡,其基本方法是實驗設計(Experimental Design),屬於統計的應用,結合統計與工程而成為一種工程分析工具,應用於 工程或設計能力的提昇。因此,能花費極少成本而達到改善產品的品質技術。 「製程設計最佳化技術」利用直交表,以少數實驗來研究眾多的決策變數, 同時以信號雜訊比(Signal-To-Noise Ratio,S/N Ratio)為一品質指標,來預測 產品品質性能和成本,符合經濟效益並能兼顧製造者與消費者雙方權益。 「製程設計最佳化技術」或稱「田口實驗設計法」的中心目標是應用統計方法與 工程技術,探討影響製程應變數的關鍵變數(因子)及其水準。以最少的實驗次 數,兼具整個實驗的代表性,可決定製程的最佳組合因子與水準。 另外,也提出直交表與點線圖,來設計有效率的實驗設計和分析;回應表與 回應圖則顯示各因素的效果強弱,來決定最佳製造組合的因素與水準。穩健性 (Robustness)則強調回應圖,降低外在干擾因素對產品製程應變數的影響至最 低。2.2 電動機基本原理

直流馬達(direct current, DC motor)可說是最早發明,能將電力轉換為機 械功率的電動機,它可追溯到 Michael Faraday 所發明的碟型馬達。法拉第 (Faraday)的原始設計其後經由迅速的改良,到了 1880 年代已成為主要的電力機 械能轉換裝置,但之後由於交流電的發展,而發明了感應馬達與同步馬達,直流 馬達的重要性亦隨之降低。直到約 1960 年,由於 SCR 的發明、磁鐵材料、碳刷、 絕緣材料的改良,以及變速控制的需求日益增加,再加上工業自動化的發展,直 流馬達驅動系統再次得到了發展的契機,到了 1980 年直流伺服驅動系統成為自 動化工業與精密加工的關鍵技術。 2.2.1 扭矩與功率 電動機之主要功能,即在於能夠在電能(electrical power)與機械能 (mechanical power)之間藉由電磁轉換而進行能量轉換,馬達將電能轉換為機械 能,而發電機則將機械能轉換為電能,要瞭解電動機的工作原理,首先要瞭解扭 矩與功率。 將力施於一可旋轉之連桿,則此連桿將會旋轉,扭矩即為造成此一旋轉運動 之力,定義為: (1) 其中F為施力之大小,單位為牛頓(Newton),γ 為與此施力垂直之旋轉半徑長 度,單位為米(m),此定義可參考圖 8 與表 3。 在旋轉運動中所定義之功(work)為一扭矩施於一轉軸使其旋轉θ角,定義 為: (2) 功率(power)則為單位時間內功的變化,定義為 (3)

如果扭矩固定不變,則 。

牛頓定律(Newton's Law) 表 3 牛頓定律 2.2.2 磁場之產生 在變壓器、馬達與發電機的運作過程中,能量常由一種型式轉換為另一種型 式,這種轉換過程的基本機制即在於電磁場(electro-mechanical field)。因此 要瞭解電動機的工作原理,即要明瞭磁場產生的方式,磁場的產生可歸納為下列 幾種方式:一根載有電流的導體會在其周圍將形成磁場,電場的變化在適當的情

況下將造成感應的磁場,反之亦然,因而在電磁的交互作用中達到能量轉換的目 的。一個變化的磁場在其切割的線圈上將產生感應電壓,這是變壓器的基本工作 原理。一根載有電流的導線如置於磁場中,則將感應一力施於其上,這是馬達運 轉的基本原理。一根在磁場中移動的導線則將在導線上產生感應電壓,這是發電 機運轉的基本原理。因此藉由電場與磁場的交互作用,電能與機械能可以互相轉 換,以下將說明其相關的物理定律。 圖 9 一個線圈環繞的鐵心 2.2.3 安培定律 (4) 載有電流的導線會在其周圍形成磁場,其關係即為(4)所示的安培定律,其 中 H 為由淨電流Inet所造成的磁場強度(magneticfieldintensity),單位為 ampere-turns/meter。我們可以圖 9 一個繞有線圈的方形鐵心為例來說明安培定 律,此鐵心由導磁性材料(ferromagnetic material)所構成,假設線圈電流所造 成的磁場(磁力線)均留在鐵心之內,則安培定律內之路徑迴旋積分即為環狀鐵心 的平均長度Ic,通過磁場積分迴路之淨電流Inet為N ·i,則由安培定律可知 (5)

其中H為磁場強度向量H的大小,由此可計算出H為

(6) 由上式可知,磁場強度與線圈電流與圈數成正比,但與磁路的長度成反比, 因此鐵心愈大,其平均磁路長度愈大,則磁場強度就愈小。磁場強度H可視為造 成磁場的原動力,在鐵心內磁力線的多寡也就是磁通量(magnetic field flux), 則與鐵心的材料有關,磁通量的大小可以磁通密度B(magnetic flux density) 表示,其與磁場強度之關係為

(7) 其中 H = 磁場強度(magnetic field intensity) (Ampere-turns/meter)

B = 磁通密度(magnetic flux density) (Webers/m2, tesla)

μ= 導磁率(magnetic permeability of material) (Henrys/meter)

稱之為導磁性材料的導磁率(permeability)。真空的導磁率定義為μo其值為

(8) 其他的物質相對於真空的導磁率稱之為相對導磁率(relative permeability)定 義為

相對導磁率,可用來評估一種導磁材料其磁化容易的成度,例如鋼(steel) 常用於馬達的製造,其相對導磁率約介於 2000~6000 之間,這表示同樣的電流, 如果採用矽鋼片作為鐵心,則較空心的線圈能產 2000~6000 倍的磁通量,空氣 的導磁率與真空幾乎是相同的。由此可知在變壓器或馬達鐵心的材料,對其特性 扮演了關鍵性的角色。 由於鐵心的導磁率相當高,因此在圖 9 中的磁力線絕大部份均在鐵心之內, 祗有極小部份的漏磁通(leakage flux)流失於週圍的空氣中。這一小部份的漏磁 通在決定變壓器與馬達的磁通交鏈(flux linkage)與自電感(self inductance) 時卻是非常重要的。 如圖 9 所示之鐵心,其內部之磁通密度B為 (10) 在一指定面積內的磁通量則可計算為 (11) 其中 為單位面積微分量,如果磁通密度向量B與平面A垂直,且流過此平面 的磁通密度是均勻的,則上式可簡化為 由此可知在圖 9 中,鐵心的總磁通量為 (12) 其中A為鐵心的截面積。

2.2.4 磁電路(Magnetic Circuit)

在電路中由電動勢(electro motive force, emf)在一環形電路中經由電阻 形成電流,由歐姆定律可知

(13) 同理,為了便於分析,也可定義磁動勢(magneto motive force, mmf)

(14) 在環形磁路中經由磁阻(magnetic reluctance)形成磁通(flux),其關係為 (15) 等效電路如圖 10(b)所示,磁動勢的極性可由右手定則決定如圖 11 所示。在磁 路中的磁阻其特性就有如電路中的電阻。由(13)與(15)可知: (16)

圖 11 決定磁動勢(mmf)在磁路中之極性

圖 13 直流馬達的基本工作原理

直流馬達的分解圖如圖 12 所示,直流馬達的基本工作原理說明如圖 13 , 圖 13 (a)直流馬達的剖面圖,包含定子磁鐵、轉子線圈、換向器(commutator) 與碳刷(carbon brush),圖 13 (b)氣隙磁通(air-gap flux)密度的圓周空間分 佈圖,圖 13(c)碳刷間之電壓

圖 15 永磁式直流馬達的扭矩轉速曲線

2.2.5 扭矩方程式 馬達通常藉由傳動系統而帶動所連接之負載,因此馬達本身雖多以旋轉的方 式運動,但其負載則有可能旋轉或平移或以其他方式運動,有時負載不只一個, 其運動速度也不一定相同。在運動控制(motion control)中主要之驅動裝置即為 馬達,而除了線性馬達(linear motor)外,一般馬達均以旋轉的方式運動。在高 性能運動控制系統中,掌握其運動輪廓(motion profile)是相當重要的,要達到 良好的速度與位置控制,其關鍵即在掌握馬達與負載的扭矩方程式。為了說明馬 達與負載的扭矩方程式,首先定義下列符號: J = 達與負載反映在馬達軸心上的旋轉慣量(Kg ·m2) m = 馬達軸心的旋轉角速度(rad/sec) T = 馬達軸心所產生之扭矩(N ·m) TL = 負載反映在馬達軸心上之扭矩(N ·m) 任何一個馬達-負載驅動系統(如圖 18 所示),均可以下列之基本扭矩方程 式描述 (17) 上式說明在任何一個時刻,馬達所產生之扭矩T均會由負載扭矩TL與動態 扭矩 Jdωm /dt所平衡,Jdωm /dt稱之為動態扭矩主要是因為在穩態時dωm為 零,此項將消失,因此其僅出現在暫態響應。馬達是否加速或減速則決定於是否 T大於或小於TL。在加速期間,馬達不僅需要提供負載扭矩,也要提供負載慣量 所需要的加速動態扭矩Jdωm /dt。在負載慣量很大的應用場合,如火車或拖拉 車,馬達必須提供遠大於負載扭矩的加速動態扭矩,才足以使系統加速。 同樣的,在需要快速反應的應用場合,因為需要高加速度,馬達提供的加速 扭矩不但要大,負載的旋轉慣量也必須小,才能產生高的加速度。當馬達的轉速

亦須提供增加速度所需之動能。在減速時,動態扭矩 Jdωm /dt會變號,因此會 協助馬達扭矩T,在減速運動中抽出儲存於動能中之能量,這部份的能量如能妥 善運用,則可藉由再生電路(regeneration circuit)此部份之機械能轉換為電能 回饋至供電系統。 圖 18 馬達負載的等效結構圖與扭矩方程式 在某些應用中,在一段短的時間內,負載扭矩會超過馬達所能提供的最大扭 矩,則馬達會減速,此時動態扭矩會協助馬達扭矩保持原有之運動。在某些應用 中如沖床,在很短的時間內負載需要很大的扭矩,但大部份的時間則幾乎是無 載,則可利用動態扭矩的特性選擇一個較小額定值的馬達。其原理是加裝一個飛 輪以增加旋轉慣量,利用低載的時間,慢慢加速將能量儲存於飛輪,在減速時, 其動態扭矩將與馬達扭矩相結合而產生負載所需要的高額扭矩,利用這種方式, 可選用較小的馬達而達到同樣的目的。

2.3 耐久測試(Two Drum Test)基本原理

耐久測試(Two Drum Test,如圖 3),為測試車輛行駛長時間、長距離而設 計的機台。可以模擬車輛行駛於光滑平坦、崎嶇不平的道路、陡坡或長陡坡的路 況。耐久測試最主要是驗證,機械結構(把手、車架、座椅架、轉向系統、變速 箱)及電氣元件(控制器、配線、馬達、電動缸、燈具)或這兩大類之間的交互影 響。耐久測試(Two Drum Test)依循的國際規範如表 1 所示。

耐久測試(Two Drum Test)的測試條件: (5.) 測試機滾輪的速度為 1±0.1r/s。

(6.) 測試機滾輪的總轉數 200000 轉,若製造者要求大於 200000 轉,則依 製造者要求測試之。

(7.) 滾輪上裝置跳塊。

(8.) 裝置適當的假人(dummy)。 耐久測試(Two Drum Test)的判定標準:

(7.) 零件不得有任何可見之裂痕或破裂產生。 (8.) 所有的螺絲、螺帽、螺栓、固定銷或調整零件等,不得有分離或鬆動 的情況發生。 (9.) 不得有電氣接頭鬆脫或失效。 (10.) 所有功能均能依製造者所述正常操作。 (11.) 所有電力操控系統均能正常操作。 (12.) 不得有零組件產生變形、自由作動或喪失調整功能。 基本原理是由機台提供一個抗扭力矩,抗扭力矩(0~1100 kg-cm)通常以電 磁煞車為主,另以測試假人的重量(100~250 kg)為輔。由車輛的驅動輪帶動耐久 測試機的滾輪,此滾輪的軸端即連接電磁煞車,此電磁煞車的抗扭力矩可由測試 人員透過耐久測試機電腦輸入。耐久測試(Two Drum Test)機台的結構如圖 4, 耐久測試(Two Drum Test)機台實際測試的情況如圖 5。

如何得知我們設定的抗扭力矩值是否正確?一般車輛在上耐久測試(Two Drum Test)之前,都會先實施道路實測。例如先測試車輛載重 115 kg 重的人, 行駛於 0 度坡(平地),以電錶量測馬達電流為 12A(安培);行駛於 8 度坡(斜坡), 以電錶量測馬達電流為 30A(安培)。我們即以 0°坡 12A(安培)/ 8°坡 30A(安培), 為設定耐久測試的抗扭矩值標準。耐久測試機台電腦內含套裝軟體,可以設定、 讀取與記錄測試資料,包括車輛速度、車輪轉速、馬達輸出功率、效率、電流、 電壓及扭矩等資料。

2.4 墜落測試(Drop Test)基本原理

墜落測試(Drop Test),為測試車輛承受,由一定高度且連續墜落到地面而 設計的機台。墜落測試(Drop Test)最主要是驗證,機械結構(把手、車架、座椅 架、轉向系統、變速箱)的可靠度。例如,鋁輪圈強度、傳動軸的剛性、碳鋼車 架的焊接強度及整體結構強度的配置。墜落測試(Drop Test)機台的結構如圖 6, 墜落測試(Drop Test)機台實際測試的情況如圖 7。 墜落測試(Drop Test)的測試條件: (5.) 將被測車輛舉高 50±5mm,呈水平與靜止後落下。 (6.) 測試期間,被測車輛的車輪需要轉動,避免每次受力點都相同。 (7.) 總共摔落 6666 次,若製造者要求大於 6666 次,則依製造者要求測試 之。 (8.) 裝置適當的假人(dummy)。 墜落測試(Drop Test)的判定標準: (7.) 零件不得有任何可見之裂痕或破裂產生。 (8.) 所有的螺絲、螺帽、螺栓、固定銷或調整零件等,不得有分離或鬆動 的情況發生。 (9.) 不得有電氣接頭鬆脫或失效。 (10.) 所有功能均能依製造者所述正常操作。 (11.) 所有電力操控系統均能正常操作。 (12.) 不得有零組件產生變形、自由作動或喪失調整功能。2.5 摩擦力基本原理

早在西元 1508 年,科學家達文西(Leonardo da Vinci,1452~1519)就對摩擦 力進行了一系列的研究,關於二個接觸面之間的摩擦力,他提出二個規則,(1) 摩擦力與其負載成正比(2) 摩擦力與接觸面積大小無關。 繼達文西之後,有三位法國科學家對摩擦力做了定量的研究。法國科學家阿 蒙頓(Amontons,1663~1705)重新研究摩擦力,於西元 1699 年加入第三條:(3) 摩擦力與二表面的相對速度無關。這時離達文西提出摩擦力規則的的年代約有 200 年之久。 摩擦力與負載成正比,看起來說明很合理,也容易接受。但是,二個平行滑 動表面之間的摩擦力,並不會隨著接觸面積的增加而增大,則很難令人接受。因 此,當阿蒙頓在 1699 年向法國科學院提出報告時,引起了相當的震撼,人們都 感到相當驚訝而紛紛提出質問。約 50 年後,西元 1750 年,法國數學家尤拉 (1707~1783)用數學式把阿孟頓實驗的主要結果寫下來:F = f N,其中F是摩擦 力,f 是摩擦係數, N是正壓力。不管是阿孟頓還是尤拉,對於這個公式都還 是沒有給出確切的含意。 又過了約 30 年,法國科學院懸賞一個關於摩擦定律和繩索牢固有關的問 題。1781 年,一位法國軍事工程師以他優秀的研究成果獲得了這項法國科學院 獎。他對摩擦現象作了詳細的分析,設計實驗,經過精確的操作與仔細的觀測, 使得錯綜複雜的現象顯現出基本規律。他是誰?這位科學家就是在電磁學領域中 鼎鼎大名的庫侖。 1781 年,庫侖研究摩擦力,參加法國科學院的徵文,提出《簡單機械的理 論》的論文,指出影響摩擦力的因素有接觸面表面的性質及塗層、表面承受的壓 力、接觸時間、表面滑動的速度、空氣的濕度或乾燥程度等等條件,共有 12 項 之多。他逐項進行試驗,寫下了下面的經驗公式:(1) 對於滑動面之間的摩擦: N A F (18) (F代表摩擦力、N代表正壓力、μ是摩擦係數的倒數,A代表一個大小不變的定 力。) (2) 對於傾斜的滑動面: m m n n N A F sin cos ) sin (cos (19) (n為斜面和水平面的夾角,m是F的作用方向與斜面的夾角。) (3) 對於滾動摩擦: r N k F (20) (F代表摩擦力、N代表正壓力、r為圓桶半徑,k為滾動摩擦係數。)

2.6 有限元素法的基本原理

電腦輔助工程(Computer Aided Engineering)發展自 1940 年代的 Finite Element Method (有限元素法)為核心,這是用來解決工程與數學物理問題的數 值方法,包括結構分析(structural analysis)、熱傳(heat transfer)、流體 (fluid flow)、質傳(mass transport)、與電磁位能(electromagnetic potential)等可解析之典型問題。

有限元素分析(Finite Element Analysis),即使用有限元素法(Finite Element Method)來分析靜態或動態的物體或系統。在這種方法中一個物體或系 統被分解為由多個相互聯結的、簡單、獨立的點組成的幾何模型。在這種方法中 這些獨立的點的數量是有限的,因此被稱為有限元素。 凡是牽涉到複雜之幾何、負載與材料性質之問題,通常都無法得到其分析數 學解!對一被分析之未知連續體而言,分析解由分析對象「局部」之數學式求得, 而分析對象包含無限個這種「局部」。FEM 假設將此未知連續體分割成有限個「局 部」,稱之為元素(element),元素之邊界點稱之為節點(node),每個節點上攜 帶一條數學方程式,稱之為內插函數方程式(interpolation equation),藉由 有限個內插函數方程式表達該連續體之分析行為,此群有限個方程式之解稱為內 插近似解(interposition approximation)。 由實際的物理模型中推導出來的內插函數方程式(interpolation equation),被使用到每個點上,由此產生了一個方程組。這個方程組可以用線 性代數的方法來求解。有限元素分析的精確度無法無限提高。元素的數目到達一 定高度後,解的精確度不再提高,只有計算時間不斷提高。只要連續體之場變數 (位移、速度、應變、應力、溫度、電磁場、聲場、族群分布、化學濃度、…) 與各條件(幾何條件、起始條件、邊界條件、材料性質、成本要求、…)假設正 確,則在誤差容忍度之內,近似解可視為取代精確解之可信賴結果。

此外,Finite Element Method(有限元素法)還被用來分析許多其它問題。 如熱傳導、流體力學和電力學。目前與工業安全及民生工業有關的廣泛應用包 括:飛機形狀與結構設計分析、汽車假人碰撞分析、運動鞋之足底壓力分析、人 工關節之應力應變分析、…。有限元素分析通常借助電腦軟體完成,著名工程軟 體有 MSC NASTRAN,ADINA,LS-DYNA,ANSYS,ABAQUS,2D-sigma,COSMOS等。

圖 19 與圖 20 為有限元素分析軟體ANSYS分析結的情形,圖 21 與圖 22 為有限元 素分析軟體COSMOS分析結的情形。

圖 19 有限元素分析軟體 ANSYS 圖 20 有限元素分析軟體 ANSYS 圖 21 有限元素分析軟體 COSMOS 圖 22 有限元素分析軟體 COSMOS

第三章 電動代步車動力模組的測試系統規劃與建立

3.1 實驗簡介

3.1.1 電動代步車驅動馬達扭矩測試的實驗簡介

以往設計完成的電動輪椅與電動代步車雛型,由於未導入有限元素法 (Finite element analysis)分析結構強度,都以實車測試方式驗證結構強度, 即透過耐久測試(Two Drum Test)與墜落測試(Drop Test),以驗證結構強度與電 控匹配等問題。耐久測試機又稱雙鼓測試機,由兩支滾輪分別支撐被測車輛的 前、後輪,以進行模擬實際道路測試的情況;墜落測試又稱落下測試,即直接將 被測車輛吊起,離地 50mm 的高度,再以自由落體方式落下,以模擬車輛受顛簸 路面而產生衝擊的情況。 耐久測試機本身即包含一個磁阻煞車,提供一個可變的反向扭矩,以模擬車 輛遇到重負載或爬坡的情形。本論文即以此方式進行驅動輪扭矩測試,藉由耐久 測試機的介面可以獲得電壓、電流、轉速、扭矩、功率與效率之間的關係和變化。 3.1.2 電動代步車動力模組測試的實驗簡介 電動代步車動力模組的主要參數為,馬達、變速箱、重心與輪胎等四個。為 求出馬達、變速箱、重心與輪胎最佳的搭配,能符合速度要求或爬坡能力的要求 下,再評估成本因素,期望找出最佳的搭配。主要以運用田口實驗設計法設定因 子與水準,如馬達的瓦特數、變速箱的速比、車輛的重心與驅動輪的直徑,再選 擇合適的直交表進行實驗規劃。

3.2 實驗流程

3.2.1 電動代步車驅動馬達扭矩測試的實驗流程 電動代步車進行驅動馬達(8M 馬達)扭矩測試時,實驗流程如圖 23 所示。 相關文獻收集 選取測試樣品 8M 350W 5100RPM 選取搭配的減速機 速比 26:1 架設與調整試驗機台機台軟體 記錄數據 試驗機台測試進 行 資料整理與結果分析 數據 機台軟體記錄 論文撰寫 馬達 圖 23 驅動馬達扭矩測試實驗流程圖3.2.2 電動代步車動力模組測試的實驗流程 電動代步車進行動力模組測試時,實驗流程如圖 24 所示。 研讀田口實驗設計法 直交表

5 16 4 L 編排 依直交表選取測試規格 組裝與調整試驗車記錄數據 試驗車測試進行 資料整理與結果分析 記錄數據 論文撰寫 圖 24 動力模組測試實驗流程圖3.3 實驗方法

3.3.1 電動代步車驅動馬達扭矩測試的實驗方法

驅動馬達(8M 馬達)扭矩的測試,本論文利用耐久測試機(Two Drum Test Machine),由機台提供一個抗扭矩,抗扭矩(0~1100 kg-cm)通常以電磁煞車為 主,另以測試假人的重量(100~250 kg)為輔,測試的裝置如圖 4 所示。 由車輛的驅動輪帶動耐久測試機的滾輪,此滾輪軸的末端即連接電磁煞車。 電磁煞車的抗扭矩,透過耐久測試機的電腦來輸入。測試機的電腦可以設定、讀 取與記錄測試資料,包括車輛速度、車輪轉速、馬達輸出功率、效率、電流、電 壓及扭矩等資料。

耐久測試(Two Drum Test)機台的說明:

1. 代步車的 8M 馬達動力輸入 26:1 變速箱,變速箱直接連接代步車 的後輪。 2. 代步車的後輪與機台滾輪屬於摩擦接觸,而帶動機台滾輪滾動。 3. 機台滾輪直接連接機台電磁煞車,機台電磁煞車與機台電腦相連 接。 4. 機台電腦內有套裝軟體,可以設定、讀取與記錄測試資料,包括 車速、電壓、電流、效率、功率及扭矩等資料。 選擇 8M 馬達(如圖 25 所示)搭配 26:1 變速箱(如圖 26 所示),裝置在電動代 步車上,再把電動代步車上架設在耐久測試機(Two Drum Test Machine)上,如 圖 27 所示。耐久測試機的局部照片如圖 28、圖 29、圖 30 所示。

圖 25 電動代步車用 8M 馬達 圖 26 電動代步車用 26:1 變速箱 圖 27 電動代步車架設在耐久測試機上 圖 28 耐久測試機上的電磁煞車 圖 29 耐久測試機的控制電腦 圖 30 電動代步車的動力組件 電動代步車動力組件的測試規劃,如表 4 所示。電動代步車動力系統的測試 設定,如圖 31、圖 32 所示。

表 4 電動代步車扭力與耐久測試機實驗規劃表 電動代步車扭力與耐久測試機實驗規劃 18.06.'08 實驗一 實驗機台: 駿諺精機 實驗日期: 15.06.'08 參考數據檔: V001.txt 參考圖檔: V001.bmp V002.bmp 滾輪直徑: 250mm 代步車輪徑: 260mm 荷重: 136kg 停機公里數: 157.08km 停機圈數: 200,000 圈 停機電壓下限: 20V 實驗參數: 測試扭矩: 0kg-cm~950kg-cm 測試時間: 10min 段數: 20 段 間格時間: 0min 總時間: 200min 實驗目標: 測試 8M 馬達的極限扭矩(20 段)。 實驗步驟: 1. 使用 8M 馬達+26:1 變速箱+3.00-4 輪胎。 2.設定測試機台的參數。 3.執行測試。 4.測試結束,擷取測試資料。

圖 31 電動代步車動力系統的測試設定

3.3.2 電動代步車動力模組測試的實驗方法 為求出馬達、變速箱、重心、輪胎與底板重量最佳的搭配,能符合速度要求 或爬坡要求下,再選出成本最低的組合。首先,設定五個因子,每個因子分別有 四個水準。五個因子為馬達的瓦特數、變速箱的速比、車輛的重心、驅動輪的直 徑與座椅底板的重量。 馬達瓦特數的四個水準為 7M(270W 4600rpm)、8M(350W 5100rpm)、9M(470W 5300rpm)與 10M(500W 5700rpm),如表 5 所示。變速箱速比的四個水準為 14:1、 22:1、26:1 與 30:1,如表 6 所示。車輛重心的四個水準為 0mm、50mm、100mm 與 150mm 如圖 33 所示。驅動輪直徑的四個水準為 2.80/2.50-4(直徑 230mm)、 3.00-4(直徑 260mm) 、4.00-4(直徑 290mm) 與 4.00-5(直徑 320mm)如表 7 所示。 座椅底板重量的四個水準為 2.0 kg、3.0 kg、4.0 kg 與 5.0 kg 如表 8 所示。另 外,由於各規格的馬達扭矩表現不同,耐電流能力也不相同,如表 9 所示,馬達 最大輸出扭矩與相對應的電流值。 表 5 馬達規格 馬達規格 重量 成本單價 7M(270W 4600rpm) 2.76 kg 425 元 8M(350W 5100rpm) 3.39 kg 788 元 9M(470W 5300rpm) 3.99 kg 850 元 10M(500W 5700rpm) 4.93 kg 1015 元 表 6 變速箱規格 變速箱規格(速比) 重量 成本單價 14:1 5.73 kg 2150 元 22:1 5.40 kg 1720 元 26:1 5.53 kg 1750 元 30:1 5.63 kg 1800 元

重心位 置 0mm 重心位置 150mm 圖 33 測試車的重心位置設定 表 7 輪胎規格 輪胎規格 重量(1 個) 成本單價(1 組) 2.80/2.50-4(230mm) 1.43 kg 229 元(916 元) 3.00-4(260mm) 1.74 kg 332 元(1328 元) 4.00-4(290mm) 2.01 kg 380 元(1520 元) 4.00-5(320mm) 2.59 kg 467 元(1868 元) 表 8 座椅底板規格 座椅底板規格 重量(1 個) 成本單價 2.0 kg 2.0 kg 250 元 3.0 kg 3.0 kg 280 元 4.0 kg 4.0 kg 295 元 5.0 kg 5.0 kg 310 元

表 9 馬達最大輸出扭矩時的電流 馬達規格 最大輸出扭矩(kg-cm) 最大輸出扭矩時電流(A) 7M(270W 4600rpm) 10.83 kg-cm 22.85(A) 約 23A 8M(350W 5100rpm) 17.27 kg-cm 39.16(A) 約 40A 9M(470W 5300rpm) 17.98 kg-cm 42.69(A) 約 43A 10M(500W 5700rpm) 16.86 kg-cm 43.86(A) 約 44A 實驗車輛的照片如圖 34,實驗用變速箱如圖 35,實驗用馬達如圖 36,實驗 用輪胎如圖 37。5 米速度測試區如圖 38,10 米斜坡測試區如圖 39。 圖 34 實驗車 圖 35 實驗用變速箱 圖 36 實驗用馬達 圖 37 實驗用輪胎

圖 38 5 米速度測試區 圖 39 10 米斜坡測試區 實驗的五個因子與其四個水準,將其列入實驗規劃表 10 中。在依據田口實 驗設計,選擇

5 16 4 L 直交表作實驗規劃,如表 11 所示。詳細實驗規劃的L16

45 直交表,如表 12 所示。 表 10

5 16 4 L 因子與水準的實驗規劃 控制因子 實驗 水準 A 馬達的瓦特 數(W) B 變速箱的速 比(比值) C 車輛的 重心(mm) D 驅動輪的直 徑(mm) E 座椅底板 的重量 (kg) 水準 1 7M (270W) 14:1 0 9"(230mm) 2.0kg 水準 2 8M (350W) 22:1 50 10"(260mm) 3.0kg 水準 3 9M (470W) 26:1 100 11"(290mm) 4.0kg 水準 4 10M (500W) 30:1 150 12.5"(320mm) 5.0kg表 11 標準的

5 16 4 L 直交表 因子 實驗編號 A 馬達的瓦 特數(W) B 變速箱的 速比(比值) C 車輛的重 心(mm) D 驅動輪的 直徑(mm) E 座椅底板的重 量(kg) 1 1 1 1 1 1 2 1 2 2 2 2 3 1 3 3 3 3 4 1 4 4 4 4 5 2 1 2 3 4 6 2 2 1 4 3 7 2 3 4 1 2 8 2 4 3 2 1 9 3 1 3 4 2 10 3 2 4 3 1 11 3 3 1 2 4 12 3 4 2 1 3 13 4 1 4 2 3 14 4 2 3 1 4 15 4 3 2 4 1 16 4 4 1 3 2表 12 詳細實驗規劃的

5 16 4 L 直交表 因子 實驗編號 A 馬達的瓦 特數(W) B 變速箱的 速比(比 值) C 車輛的重 心(mm) D 驅動輪的直 徑(mm) E 座椅底板的 重量(kg) 實驗 1 270 14 0 230 2.0 實驗 2 270 22 50 260 3.0 實驗 3 270 26 100 290 4.0 實驗 4 270 30 150 320 5.0 實驗 5 350 14 50 290 5.0 實驗 6 350 22 0 320 4.0 實驗 7 350 26 150 230 3.0 實驗 8 350 30 100 260 2.0 實驗 9 470 14 100 320 3.0 實驗 10 470 22 150 290 2.0 實驗 11 470 26 0 260 5.0 實驗 12 470 30 50 230 4.0 實驗 13 500 14 150 260 4.0 實驗 14 500 22 100 230 5.0 實驗 15 500 26 50 320 2.0 實驗 16 500 30 0 290 3.03.4 實驗規劃與結果

為了解馬達特性以改善動力模組的性能,依據驅動馬達(8M 馬達)扭矩的測 試與動力模組測試的初步結果,分別彙整實驗數據於 3.4.1 與 3.4.2 節中。 3.4.1 電動代步車驅動馬達扭矩測試的初步結論 驅動馬達(8M 馬達)扭矩測試的規劃項目的實驗目的,如表 13 所示。 表 13 8M 馬達扭矩測試的規劃項目 8M 馬達實驗規劃項目 項次 實驗目的 備註 實驗一 測試 8M 馬達的極限扭矩(20 段)。 每段 10min,增加 50kg-cm。 實驗二 測試 8M 馬達的極限扭矩(10 段)。 每段 10min,增加 100kg-cm。 實驗三 測試 8M 馬達剛起步就受到阻力。 抗扭矩 187kg-cm(15A) 實驗四 測試 8M 馬達剛起步就受到阻力。 抗扭矩 337kg-cm(27A) 實驗五 測試 8M 馬達剛起步就受到阻力。 抗扭矩 525kg-cm(42A) 實驗六 測試 8M 馬達剛起步就受到阻力。 抗扭矩 750kg-cm(60A) 實驗七 測試 8M 馬達的極限扭矩 抗扭矩 800kg-cm(64A 時燒燬) 實驗八 測試 8M 馬達的極限扭矩 抗扭矩 625kg-cm(50A 時燒燬) 實驗九 測試 8M 馬達的極限扭矩 抗扭矩 562kg-cm(45A 時燒毀) 實驗十 測試 8M 馬達不燒燬下並重複測試(第 一次)。 抗扭矩 500kg-cm(40A) 實驗十一 測試 8M 馬達不燒燬下並重複測試(第 二次)。 抗扭矩 500kg-cm(40A) 實驗十二 測試 8M 馬達不燒燬下並重複測試(第 三次)。 抗扭矩 500kg-cm(40A) 實驗一目的為測試 8M 馬達的極限扭矩(20 段)。圖 40 為實驗測試機台的 圖示,圖 41 為實驗數據檔所繪製的圖示。 在圖 40 中,深綠色曲線為施加給 8M 馬達的扭矩(以下稱抗扭矩),當抗 扭矩(深綠色曲線)成正比率增加時,車速(紅色曲線)、轉速(藍色曲線)與效率(紫色曲線)有逐漸且緩慢下降的趨勢,但不是完全成正比率的趨勢,在第 40 分鐘到第 80 分鐘之間斜率較大,第 130 分鐘之後下降的斜率更大,這趨 勢顯示車速(紅色曲線)、轉速(藍色曲線)與效率(紫色曲線)三者之間存在一 定比率的關係。 電流(黑色曲線)及輸出功率(草綠色曲線)的反應,呈現逐漸上升的趨 勢,與抗扭矩(深綠色曲線)增加的趨勢吻合,顯示抗扭矩(深綠色曲線)增加 時,8M 馬達需要更大的電流來克服抗扭矩,也使的 8M 馬達的輸出功率呈現 近似正比率上升的趨勢。 圖 40 實驗一的測試機台圖表 0 200 400 600 800 1000 1200 1400 1600 1800 2000 0 25 50 75 100 125 速度 轉速 輸出功率 效率 電流 抗扭矩 圖 41 實驗ㄧ數據檔所繪製的圖表

實驗二目的為測試 8M 馬達的極限扭矩(10 段)。圖 42 為實驗測試機台的 圖示,圖 43 為實驗數據檔所繪製的圖示。與實驗ㄧ的差異為總設定段數為 10 段。 在圖 43 中,顯示各曲線的趨勢與實驗ㄧ(圖 60)相當近似,除了 X 軸(時 間)的差異外,還有一些凸波(機台的運轉的穩定度)。 圖 42 實驗二的測試機台圖表 0 200 400 600 800 1000 1200 1400 1600 1800 2000 0 12.5 25 37.5 50 62.5 75 速度 轉速 輸出功率 效率 電流 抗扭矩 圖 43 實驗二數據檔所繪製的圖 實驗三目的為測試 8M 馬達剛起步就受到阻力(抗扭矩約 187kg-cm)。圖 44 為實驗測試機台的圖示,圖 45 為實驗數據檔所繪製的圖示。 圖 45 中未開始測試前,先設定抗扭矩(深綠色曲線)187kg-cm,再啟動

抗扭矩之後,便以平順的車速(紅色曲線)運轉,電流(黑色曲線)與轉速(藍色 曲線)也持續維持定值。由於測試時間較短,效率(紫色曲線)及輸出功率(草 綠色曲線)並未正確顯示出來。 圖 44 實驗三的測試機台圖表 0 50 100 150 200 250 0 0.25 0.5 0.75 1 1.25 速度 轉速 輸出功率 效率 電流 抗扭矩 圖 45 實驗三數據檔所繪製的圖表 實驗四目的為測試 8M 馬達剛起步就受到阻力(抗扭矩約 337kg-cm)。圖 46 為實驗測試機台的圖示,圖 47 為實驗數據檔所繪製的圖示。與實驗三(抗扭 矩 187kg-cm)的差異為,抗扭矩設定為 337kg-cm。 在圖 47 中,顯示各曲線的趨勢與實驗三(圖 45)相當近似,除了抗扭 矩(深綠色曲線)設定為 337kg-cm 的差異外,其各曲線之間的趨勢與實驗三 相同。

圖 46 實驗四的測試機台圖表 0 50 100 150 200 250 0 0.25 0.5 0.75 1 速度 轉速 輸出功率 效率 電流 抗扭矩 圖 47 實驗四數據檔所繪製的圖表 實驗五目的為測試 8M 馬達剛起步就受到阻力(抗扭矩約 525kg-cm)。圖 48 為實驗測試機台的圖示,圖 49 為實驗數據檔所繪製的圖示。與實驗三(抗扭 矩 187kg-cm)、實驗四(抗扭矩 337kg-cm)的差異為,抗扭矩設定為 525kg-cm。 在圖 49 中,顯示各曲線的趨勢與實驗三(圖 45)、實驗四(圖 47)相 當近似,除了抗扭矩(深綠色曲線)設定為 525kg-cm 的差異外,其各曲線之間 的趨勢與實驗三、實驗四相同。

圖 48 實驗五的測試機台圖表 0 50 100 150 200 250 0 0.25 0.5 0.75 1 速度 轉速 輸出功率 效率 電流 抗扭矩 圖 49 實驗五數據檔所繪製的圖表 實驗六目的為測試 8M 馬達剛起步就受到阻力(抗扭矩約 750kg-cm)。圖 50 為實驗測試機台的圖示,圖 51 為實驗數據檔所繪製的圖示。與實驗三(抗 扭矩 187kg-cm)、實驗四(抗扭矩 337kg-cm)及實驗五(抗扭矩 525kg-cm)的差 異為抗扭矩設定為 750kg-cm。 在圖 51 中,顯示各曲線的趨勢與實驗三(圖 45)、實驗四(圖 47)、 實驗五(圖 49)相當近似,除了抗扭矩(深綠色曲線)設定為 750kg-cm 的差 異外,其他各曲線之間的趨勢與實驗三、實驗四、實驗五相同。

圖 50 實驗六的測試機台圖表 0 50 100 150 200 250 0 0.25 0.5 0.75 1 1.25 1.5 1.75 2 2.25 2.5 2.75 速度 轉速 輸出功率 效率 電流 抗扭矩 圖 51 實驗六數據檔所繪製的圖表 實驗七目的為測試 8M 馬達的極限扭矩(抗扭矩 800kg-cm,電流約 64A)。 圖 52 為實驗測試機台的圖示,圖 53 為實驗數據檔所繪製的圖示。 在圖 53 中,顯示車速(紅色曲線)、轉速(藍色曲線)、輸出功率(草綠 色曲線)、效率(紫色曲線)及電流(黑色曲線)等,除了開始的衝擊造成電流(黑 色曲線)凸波外,各曲線的趨勢都趨近緩慢下降的情形,最終於抗扭矩達到 800kg-cm(電流約 64A)時,8M 馬達無法承受此抗扭矩(深綠色曲線)而燒毀。

圖 52 實驗七的測試機台圖表 0 100 200 300 400 500 600 700 800 900 0 1.25 2.5 3.75 速度 轉速 輸出功率 效率 電流 抗扭矩 圖 53 實驗七數據檔所繪製的圖表 實驗八目的為測試 8M 馬達的極限扭矩(抗扭矩 625kg-cm,電流約 50A)。 圖 54 為實驗測試機台的圖示,圖 55 為實驗數據檔所繪製的圖示。與實驗七(抗 扭矩 800kg-cm,64A 時 8M 馬達燒毀)的差異為抗扭矩 625kg-cm,電流約 50A。 在圖 55 中,顯示各曲線的趨勢都趨近緩慢下降的情形,與實驗七(圖 53)相同,8M 馬達也無法承受此抗扭矩(深綠色曲線)而燒毀。

圖 54 實驗八的測試機台圖表 0 100 200 300 400 500 600 700 800 900 0 2.5 5 7.5 10 12.5 15 速度 轉速 輸出功率 效率 電流 抗扭矩 圖 55 實驗八數據檔所繪製的圖表 實驗九目的為測試 8M 馬達的極限扭矩(抗扭矩 562kg-cm,電流約 45A)。 圖 56 為實驗測試機台的圖示,圖 57 為實驗數據檔所繪製的圖示。與實驗七(抗 扭矩 800kg-cm,64A 時 8M 馬達燒毀)、實驗八(抗扭矩 625kg-cm,50A 時 8M 馬達燒毀)的差異為抗扭矩 562kg-cm。 在圖 57 中,顯示各曲線的趨勢都趨近緩慢下降的情形,與實驗七(圖 53)、實驗八(圖 55)相同,電流約 45A 時,8M 馬達仍然無法承受此抗扭 矩(深綠色曲線)而燒毀。

圖 56 實驗九的測試機台圖表 0 100 200 300 400 500 600 700 800 900 0 5 10 15 20 25 30 速度 轉速 輸出功率 效率 電流 抗扭矩 圖 57 實驗九數據檔所繪製的圖表 實驗十目的為測試 8M 馬達不燒毀下並重複測試(第一次)。實驗十(抗扭 矩 500kg-cm,電流約 40A)。圖 58 為實驗測試機台的圖示,圖 59 為實驗數據 檔所繪製的圖示。 由於之前的實驗七(抗扭矩 800kg-cm,64A 時 8M 馬達燒毀)、實驗八(抗 扭矩 625kg-cm,50A 時 8M 馬達燒毀)及實驗九(抗扭矩值 562kg-cm,45A 時 8M 馬達燒毀)8M 馬達皆因無法承受抗扭矩而燒毀。所以,實驗十將抗扭矩降 至 500kg-cm(電流約 40A)如圖 59 所示。車速(紅色曲線)、轉速(藍色曲線)、 輸出功率(草綠色曲線)、效率(紫色曲線)及電流(黑色曲線),都呈現平緩的 情況直到測試結束,8M 馬達並未燒毀。

圖 58 實驗十的測試機台圖表 0 100 200 300 400 500 600 700 800 900 0 2.5 5 7.5 10 12.5 15 17.5 20 22.5 25 27.5 30 速度 轉速 輸出功率 效率 電流 抗扭矩 圖 59 實驗十數據檔所繪製的圖表 實驗十一目的為測試 8M 馬達不燒毀下並重複測試(第二次)。實驗十一 (抗扭矩 500kg-cm,電流約 40A)。圖 60 為實驗測試機台的圖示,圖 61 為實 驗數據檔所繪製的圖示。 由於實驗十(抗扭矩 500kg-cm,電流約 40A 馬達未燒毀),所以延續實驗 十的測試條件(抗扭矩 500kg-cm,電流約 40A),進行第二次測試,如圖 61 所示。車速(紅色曲線)、轉速(藍色曲線)、輸出功率(草綠色曲線)、效率(紫 色曲線)及電流(黑色曲線),都呈現平緩的情況直到測試結束,8M 馬達並未 燒毀。

圖 60 實驗十一的測試機台圖表 0 100 200 300 400 500 600 700 800 900 0 2.5 5 7.5 10 12.5 15 17.5 20 22.5 25 27.5 30 速度 轉速 輸出功率 效率 電流 抗扭矩 圖 61 實驗十一數據檔所繪製的圖表 實驗十二目的為測試 8M 馬達不燒毀下並重複測試(第三次)。實驗十二 (抗扭矩 500kg-cm,電流約 40A)。圖 62 為實驗測試機台的圖示,圖 63 為實 驗數據檔所繪製的圖示。 由於實驗十及實驗十一(抗扭矩 500kg-cm,電流約 40A 馬達未燒毀)兩次 的測試 8M 馬達皆未燒毀。所以,繼續延續實驗十及實驗十一的測試條件(抗 扭矩 500kg-cm,電流約 40A),進行第三次測試,如圖 63 所示。車速(紅色曲 線)、轉速(藍色曲線)、輸出功率(草綠色曲線)、效率(紫色曲線)及電流(黑 色曲線),都呈現平緩的情況直到測試結束,8M 馬達並未燒毀。

圖 62 實驗十二的測試機台圖表 0 100 200 300 400 500 600 700 800 900 0 2.5 5 7.5 10 12.5 15 17.5 20 22.5 25 27.5 30 速度 轉速 輸出功率 效率 電流 抗扭矩 圖 63 實驗十二數據檔所繪製的圖表 根據實驗的數據檔,實驗一末段時,8M 馬達燒毀時的電流為 52 安培;實驗 二末段時,8M 馬達燒毀時的電流為 65 安培。安培數相差 13 安培,初步判斷實 驗的分段段數,會影響 8M 馬達的極限扭矩表現。 另外,實驗一與實驗二在其他四條曲線方面(如圖 64),車速(紅色曲線)、 轉速(藍色曲線)、輸出功率(草綠色曲線)與效率(紫色曲線)的趨勢都非常相似, 僅凸波差異較大。

(實驗一的測試機台圖表) (實驗二的測試機台圖表) 約 52A 突波 突波 約 65A 圖 64 實驗一與實驗二的比較圖 實驗三、實驗四、實驗五與實驗六(如圖 65),對於不同抗扭矩在車速(紅色 曲線)、轉速(藍色曲線)與電流(紫色曲線)上,由於時間很短(1 分鐘),所以曲 線很相似且差異不大。

(實驗三的測試機台圖表)

(實驗四的測試機台圖表)

(實驗五的測試機台圖表)

(實驗六的測試機台圖表)

實驗七(抗扭矩 800kg-cm,64A 時 8M 馬達燒燬)、實驗八(抗扭矩 625kg-cm, 50A 時 8M 馬達燒燬)與實驗九(抗扭矩 562kg-cm,45A 時 8M 馬達燒毀) 如圖 66 所示,初步判定使 8M 馬達持續運轉,而不燒毀的電流應小於 45A。 (實驗七的測試機台圖表) (實驗八的測試機台圖表) (實驗九的測試機台圖表) 圖 66 實驗七、實驗八與實驗九的比較圖

實驗十、實驗十一及實驗十二,抗扭矩 500kg-cm,電流約 40A,8M 馬達都 不燒毀。初步判定使 8M 馬達持續運轉,而不燒毀的電流應介於 40~45A 之間,如 圖 67 所示。 (實驗十的測試機台圖表) (實驗十一的測試機台圖表) (實驗十二的測試機台圖表) 圖 67 實驗十、實驗十一及實驗十二的比較圖

![圖 5 耐久測試(Two Drum Test)機台實際測試的情況 墜落測試(Drop Test)[4] ,為測試車輛承受,由一定高度且連續墜落到地 面而設計的機台。墜落測試(Drop Test)最主要是驗證,機械結構(把手、車架、 座椅架、轉向系統、變速箱)的可靠度。例如,鋁輪圈強度、傳動軸的剛性、碳 鋼車架的焊接強度及整體結構強度的配置。 墜落測試(Drop Test)依循的國際規範如表 2 所示: 表 2 墜落測試(Drop Test)的國際規範 項次 墜落測試(Drop Test)依循的國際規](https://thumb-ap.123doks.com/thumbv2/9libinfo/8753206.206304/21.892.202.710.102.726/架轉向系統變速箱可靠度例如鋁輪圈強度傳動軸的剛性鋼車測試規範.webp)