六標準差設計應用於ODM電子產品設計品質提升之研究—以無線通訊產品為例

61

0

0

全文

(2) 六標準差設計應用於 ODM 電子產品設計品質提升之研究 —以無線通訊產品為例. 研究生:余信超. 指導教授:蘇朝墩 教授 沙永傑 教授. 國立交通大學管理學院(工業工程與管理學程) 碩士班. 【摘. 要】. 過去我們常見到各種品質工具在產品開發階段或生產製造階段的運用,但是如果只 是單獨運用各品質工具,則會流於局部與片段的改善。由於一般企業大都資源有限,如 何透過良好的程序與使用簡易的方法來處理產品設計開發上的品質問題,則往往才是企 業界最關注的重點。本研究嘗試以六標準差設計(DFSS)的系統觀,透過運用 Kano 模式、 電子零件失效率分析、環境可靠度試驗等之品質工具,結合 DMADV(Define, Measure, Analyze, Design, Verify)程序作創新流程的整合,來提升 ODM 電子產品之設計品質。 本研究方法實際在 M 公司運用後,以 TL9000 通訊產業品質管理系統國際標準所引 用之退貨指標 YRR(One-Year Return Rate),作為量化衡量產品設計品質與可靠度的依 據,並將最近一年實際數據作比較分析,發現採用 DFSS 之 ODM 產品族群在 YRR 指標 的表現上,要明顯比未採用 DFSS 之 OEM 產品族群好,而且其相對值可高達平均約 25 倍的差距,若轉換成標準差,則約有 1.12 σ 的差距。在 DFSS 的應用領域上,如果能充 份抓住客戶與市場的需求,並有效分配公司可運用之資源,發展出適合自己公司產品開 發的方法,可大幅提高企業競爭力。. 關鍵字:產品設計開發、六標準差、六標準差設計、Kano 模式、失效率分析、環境可 靠度試驗. i.

(3) DFSS in ODM Electronic Product Development —A Case Study of Wireless Communication Product. Student:Hsin-Chao Yu. Advisors:Dr. Chao-Ton Su Dr. Yung-Jye Sha. Department of Industrial Engineering and Management National Chiao Tung University. Abstract It was very popular to find the applications of various kinds of quality tools apply on the products development or the production improvement in the industry. If we just use quality tool alone, that only has limited improvement. How to improve the design quality of product through a good procedure and simple method, it will be the most attention and major care for enterprises. This research is tried with the systematic view of “Design for Six Sigma (DFSS )” process, combine with the quality tools of Kano model, reliability prediction of electronic equipment (failure rate analysis) and environmental / reliability testing to improve the design quality of ODM electronic products. We use an index YRR(One-Year Return Rate) from TL 9000 Quality Management System Requirements of the worldwide telecommunication industry to evaluate the measurable effect of product design quality. This DFSS procedure was practiced in M company actually. We find the average YRR result of ODM product family (with DFSS process) is better than OEM product family (without DFSS process). Its relative value can be up to 25 times of disparity and 1.12 sigma. On the application of DFSS, if we can fulfill the demand from customer and market, and use the resources of company effectively. That will contribute to develop out the method of product design to suit specified company, and then improve enterprise's competitiveness.. Keyword:product development, six sigma, design for six sigma, Kano model, failure rate analysis, environmental and reliability test ii.

(4) 致 謝. 職場工作多年後又重回學校進修,心態上已與學生時代大不相同,已能非常清楚知 道自己的需要與學習之方向。在校修課期間,對於老師們精湛的學識,及同學間在課業 上毫無保留的互相討論與貢獻職場經驗,留下深刻的印象。 非常感謝恩師蘇朝墩教授這段期間在學業上的指導,不僅僅是在品質系統觀念與專 業知識上的學習,更深刻感受到其研究態度認真務實與處事嚴謹負責的作風,是學生們 最佳的學習典範,使學生獲有不少啟發並受益良多。感激之情,溢於言表! 另外最感謝的莫過於家人的全力支持,謝謝愛妻雲玲不但給我精神上的鼓勵,也同 時給我生活上最大的照顧,讓我無後顧之憂,也很欣慰兩位子女艾儒、恩儒能充份配合, 給我一個安靜的讀書環境。在碩士學程完成之際,我要將這份喜悅化為滿心的感謝,獻 給周遭所有關心我的人,謝謝你們為我所做的一切付出!. 余信超 謹誌 民國九十四年九月 於 交通大學. iii.

(5) 目. 錄 頁次. 中文摘要. ---------------------------------------------------------------------------------. i. 英文摘要. ---------------------------------------------------------------------------------. ii. 誌謝. ---------------------------------------------------------------------------------. iii. 表目錄. ---------------------------------------------------------------------------------. vi. 圖目錄. ---------------------------------------------------------------------------------. vi. 第一章. 緒論 -------------------------------------------------------------------------. 1. 1.1. 研究動機 -------------------------------------------------------------------. 1. 1.2. 研究目的 -------------------------------------------------------------------. 2. 1.3. 研究範圍與限制 ----------------------------------------------------------. 3. 1.4. 研究架構 -------------------------------------------------------------------. 3. 第二章. 文獻探討 -------------------------------------------------------------------. 4. 2.1. 產品設計開發 -------------------------------------------------------------. 4. 2.2. 六標準差 -------------------------------------------------------------------. 5. 2.3. 六標準差設計 -------------------------------------------------------------. 7. 2.4. Kano 模式 ------------------------------------------------------------------. 10. 2.5. 電子零件失效率分析 ----------------------------------------------------. 12. 2.6. 環境可靠度試驗 ----------------------------------------------------------. 14. 2.6.1. 加速壽命試驗 -------------------------------------------------------------. 15. 2.6.2. 環境應力篩選 -------------------------------------------------------------. 18. 2.6.3. 環境鑑定試驗 -------------------------------------------------------------. 19. 第三章. 研究方法 -------------------------------------------------------------------. 26. 3.1. ODM 產品設計開發流程 -----------------------------------------------. 26. 3.2. ODM 產品開發導入六標準差設計流程之作法 --------------------. 28. 第四章. 案例分析 -------------------------------------------------------------------. 42. 4.1. 案例簡介 -------------------------------------------------------------------. 42. 4.2. 提升 ODM 產品設計品質之作業程序與執行結果 -----------------. 44. 4.3. 效益評估 -------------------------------------------------------------------. 48. 第五章. 結論與未來研究方向 ----------------------------------------------------. 51. 5.1. 結論 -------------------------------------------------------------------------. 51. 5.2. 未來研究方向 -------------------------------------------------------------. 52. 參考文獻. ---------------------------------------------------------------------------------. 53. iv.

(6) 附錄一. 各類電子零件之基本失效率對照表 ----------------------------------. 55. 附錄二. 新產品開發客戶需求要項調查資料 ----------------------------------. 72. 附錄 2-1. 新產品設計開發客戶需求要項調查表 -------------------------------. 73. 附錄 2-2. 新產品開發客戶需求要項調查評分統計 ----------------------------. 74. BUC 產品失效率分析報告 ---------------------------------------------. 75. 附錄 3-1. BUC 產品原型之失效率與 MTBF 分析結果 -------------------------. 76. 附錄 3-2. BUC 產品最終設計之失效率與 MTBF 分析結果 -------------------. 79. BUC 產品環境可靠度試驗規格 ----------------------------------------. 82. 附錄 4-1. BUC 產品環境試驗流程 -------------------------------------------------. 83. 附錄 4-2. BUC 產品環境應力篩選測試規格 -------------------------------------. 84. 附錄 4-3. BUC 產品環境鑑定試驗規格 -------------------------------------------. 86. 附錄 4-4. BUC 產品加速壽命試驗規格 -------------------------------------------. 91. 附錄 4-5. BUC 產品環境試驗照片 -------------------------------------------------. 92. 附錄三. 附錄四. v.

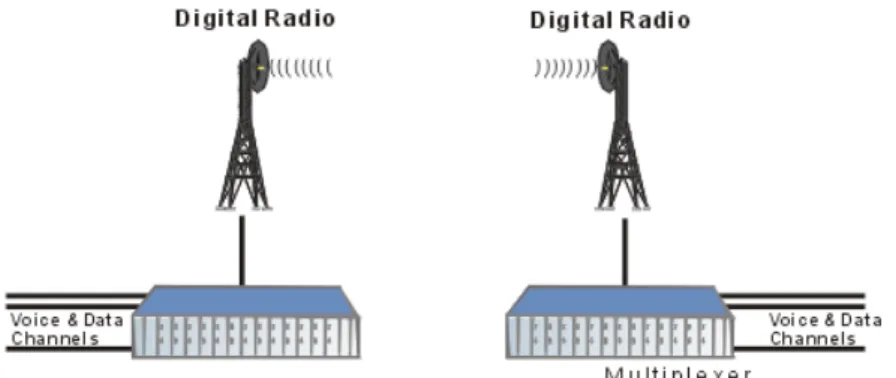

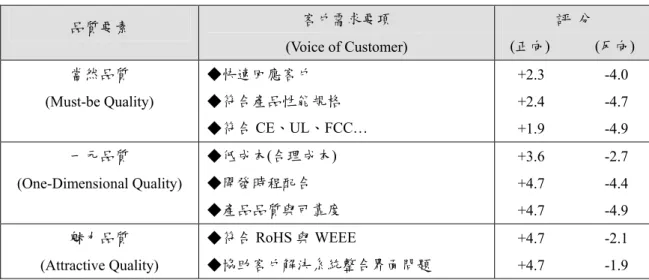

(7) 表 目 錄 頁次 表 2.1:標準差水準與不良品質成本 -----------------------------------------------------表 3.1:電子零件品質等級的πQ值 -------------------------------------------------------表 3.2:電應力 m 參數值對照表 ----------------------------------------------------------表 3.3:電應力因子πS在不同百分比時各曲線的對應值 ----------------------------表 3.4:各主要電子零件電應力的應用指引 --------------------------------------------表 3.5:各溫度應力曲線所對應的活化能數值 -----------------------------------------表 3.6:溫度因子πT在不同操作環境溫度下各曲線的對應值 ----------------------表 3.7:各環境條件下的環境因子πE值 -------------------------------------------------表 4.1:ODM 新產品設計開發 Kano 模式分析結果 ----------------------------------表 4.2:VSAT 與 RADIO 兩種產品族群之 YRR 與標準差數據比較表 ------------. 10 33 34 34 35 35 36 37 45 49. 圖 目 錄 頁次 圖 2.1:Kano 模式 ---------------------------------------------------------------------------圖 2.2:加速壽命試驗之觀念示意圖 -----------------------------------------------------圖 2.3:電子產品之浴缸曲線 --------------------------------------------------------------圖 3.1:產品設計階段「分析」與「驗證」採用方法比例概念示意圖 -------------圖 3.2:DFSS 與產品設計開發階段、品質工具關連性概念 ------------------------圖 3.3:以 DFSS 為架構的 ODM 產品設計開發作業流程 ---------------------------圖 3.4:預防性的電子產品失效分析流程 -----------------------------------------------圖 4.1:Radio 應用示意圖 ------------------------------------------------------------------圖 4.2:VSAT 應用示意圖 ------------------------------------------------------------------圖 4.3:兩種產品族群之 YRR 表現比較圖 ----------------------------------------------. vi. 11 16 18 27 28 29 37 42 43 50.

(8) 第一章、緒論 1.1 研究動機 以往台灣憑藉廉價勞力和代工生產賺取微薄利潤的競爭方式,近年來在大陸和東南 亞國家產業興起的競爭下,已逐漸失去優勢。因此我們要轉型提升企業的產品開發能 力,持續進行創新性產品開發,提高企業價值,這是台灣企業能否生存的重要關鍵之一。 過去台灣產業的發展歷程,在產業升級和轉型的努力下,儘管有不少企業擺脫複製組裝 或委託生產製造(OEM),邁向委託設計製造(ODM)和自有品牌(OBM),然而,大多數企 業的產品開發能力與設計品質仍未達到足夠的水準,與客戶需求尚有差距,有待進一步 提升。 傳統上品質管理的探討主要是在製造現場,通常將降低不良品作為品質管理的主要 方向,有許多企業把降低不良品視為降低成本和增加利潤的一種經營課題。然而,隨著 工程技術和管理技術的進步,如何適時地開發符合市場要求的新產品是當前品質管理上 的主要課題。降低不良增加收益雖然重要但已非重點,反倒是防止不良缺陷產品發生, 以預防引發製造產品責任等缺失所產生的損失費用,成了品質管理的新課題,因此,品 質管理的重點正在由製造部門轉移到設計、服務部門。 企業在面臨現今充滿變革的時代和價值創新的世紀之際,企業的腳步不得不快,不 能不具備差異化,否則將被時代的潮流淘汰。但對於通訊產業而言,因為產品生命週期 愈來愈短,相對的交期要求也愈來愈短,但顧客對品質的要求卻是愈來愈高,從計劃性 的交期生產,到非計劃性的急單/急件生產,使得產品研發與生產週期往往被大幅壓縮, 對品質甚至提出更高境界的 PPM 之要求。因此企業除了要充分運用既有的品管手法, 落實在現場工作中的良率提昇,以滿足客戶要求之外。對於較新且較有效的品質管理技 術或系統的學習和導入,更是必需持續而為的事。透過這種自我的要求和行動,才會為 企業帶來超越對手的優勢競爭能力,並提昇公司的經營績效,而六標準差(Six Sigma)就 在企業這樣的內外需求背景下被逐漸重視和引進。同時 Six Sigma 已在國際大型集團企 業的應用實效上,展現出卓越超凡的成果,證實了它的價值。Six Sigma 雖然來自品質 1.

(9) 管理的領域,卻在整體經營管理系統上成為全球企業經營管理應用的主流之一。 Six Sigma 方法發展至今已十多年,但近幾年來才在國際上大為流行。Six Sigma 雖 然為大家公認為很好的品質管理工具,但另有一派認為 Six Sigma 是專注在改善已存在 之產品與流程上,通常改善幅度似乎不足以達到 6 Sigma 的品質水準,最多只能達到 4 或 5 Sigma [3,4]。因此,有所謂的六標準差設計(Design for Six Sigma,DFSS)發展出來, 以 Six Sigma 精神與方法從源頭就開始投入,以好的基礎來開創一個全新的產品或流 程,以彌補原先 Six Sigma 只改善現有的不足。 GE 公司的 Jack Welch 在 1998 年年報上宣告, 「未來 GE 的每一個新產品或新服務, 都要以 DFSS 方式設計與建立,以達到 6 Sigma 的水準」 ,而且他們認為只有透過 DFSS 才是達到 6 Sigma 水準的唯一方法。在 GE 公司認為 DFSS 是公司全面性的變革,適用 於所有的產品與流程上,設計出達到世界級全新的品質與性能水準[17]。DFSS 的精髓 是在設計階段早期就要投入設計品質預估、品質衡量與預先執行各種可行的改良措施, 這才能發揮較顯著的成效與降低日後找問題的成本。 因為企業界正面臨整體環境的逐漸改變,加上台灣大多數產業都急於擺脫純代工製 造的劣勢,希望能進入較高層級的 ODM 或 OBM 領域,因此引發本研究動機,嘗試從 客戶需求較單純的 ODM 著手研究此議題。. 1.2 研究目的 本研究目的不是在於改良品質工具或深入各品質工具的應用面探討,而是純粹以六 標準差設計 DMADV(Define,Measure,Analyze,Design,Verify)的程序觀念與精神[16], 結合產品設計開發階段適合電子產業的品質工具運用[15],期望以清晰的觀念與簡易的 方法,在短時間內有效解決大部份的 ODM 電子產品設計品質問題,滿足客戶的要求, 來達到提升產品設計品質的目的。 本研究以新竹科學園區某無線通訊設備廠(M 公司)之 BUC 產品之設計開發過程為 實例,說明此程序與方法如何運用,並以產品退貨指標作為衡量成效的依據。本論文所 提出之作法可以作為電子產業界日後欲開發 ODM 產品時可參用的方法之一。 2.

(10) 1.3 研究範圍與限制 整個產品設計開發過程一般可大致分成設計初期(Concept/Breadboard Phase)、設計 中期(Prototype Phase)、設計末期(Pre-manufacturing Phase or Engineering Pilot Run)三個階 段[15],各階段都可以找出其最適用方法。但在 DFSS 觀念中是要將產品設計開發案做 有系統的解析,找出最關鍵處,並將改善方法儘量用於最源頭處,才能產生最大之綜效。 因此,本研究除了探討完整的六標準差設計搭配產品設計開發之運作流程外,並將研究 範圍聚焦在 ODM 電子產品設計品質改善分析上。本研究以通訊設備產品(工業電子產品) 為例,驗證所提出方法的有效性。另外本研究著重於六標準差設計的流程與技術方法運 用性研究,但在組織制度、人員訓練等管理層面部份則未做探討,可能在整體績效上會 受到一些限制。. 1.4 研究架構 本研究共分為五章,第一章為緒論,敘述研究動機與研究目的,並依本論文之研究 目的,界定適當之研究方法與應用範圍限制。第二章是相關理論與文獻探討。第三章為 研究方法,探討如何利用六標準差設計的流程結合品質工具的運用,成為一個可有效提 升 ODM 電子產品設計品質的完善設計開發流程。第四章為案例分析,本研究以一生產 通訊設備產品的公司之產品設計開發案為例,來說明其量化的效益。第五章為結論與未 來研究方向建議。. 3.

(11) 第二章、文獻探討 2.1 產品設計開發 製造部門的品質管理和設計部門的品質管理不同之處是:製造部門的品質管理中, 品質是給定的條件,亦即,如何在確保設計部門制定的品質的情況下,提高生產效能。 相對地,設計部門的品質管理中,創造出品質為其目的,而使用者的需求以及其使用條 件便是給定的條件。而在競爭的情況下進行產品開發工作時,品質、成本與開發的時機 和速度就成了必須探討的問題。 技術是指掌握問題的本質,並將其確實無誤地進行的知識和技能,整個團隊必須也 能夠準確地掌握問題本質並確實無誤的進行作業,而設計開發的品質管理探討就是如何 讓設計團隊實現這個目標。 新產品設計開發時應考慮到產品未來在生產製造、客戶使用、售後服務等方面可能 會遇到的問題,我們應在設計階段就要投入相關的預估、衡量與預先執行可行的預防與 改良措施,這才能發揮較顯著的設計成效與降低日後處理問題的成本[10]。 通常在產品設計上有四種重要的不同方向,大致分類為[1]: (1) 易製造性設計(Design for Producibility) (2) 品質可靠度設計(Design for Reliability) (3) 先進技術性能設計(Design for Performance) (4) 易維護設計(Design for Maintainability) 由於開發時程與可用資源的限制,很難全部兼顧,因此產品設計開發案應審慎評估 客觀條件與客戶的實務需要,找出目前要開發之產品最重要的設計方向,並集中技術與 資源全力處理好欲達成產品開發的方向,這樣才較容易達成目標。 產品設計開發本身就是一種專案管理,「專案管理」乃是將管理知識、技術、工具、方 法綜合運用到任何一個專案行為上,使其能符合或超越『專案利害關係者(Stakeholder)』 需求與期許的一種專門科學。 簡言之,「專案管理」是一既有效率又有效益地將專案 成功執行的一種程序與方法;而其所關切的是如何將一項任務能如期、如質及如預算的 4.

(12) 達成並充分滿足需求目標[11]。企業若能確實做好產品設計開發之專案管理,可幫助企 業達到下列效益[14]: (1) 縮短其產品從開發到進入市場的時間(Time-to-Market) (2) 降低投資回收並開始獲利的時間(Time-to-Profitability) (3) 確保企業對未來在時程、成本、風險與產品品質預測及掌控的能力(Predictability)。 產品設計開發之專案管理可以提供組織在其資源運用、分配及管制上一種更有效的管理 方法。. 2.2 六標準差 六標準差(Six Sigma)的基本概念,是以不良(defect)來衡量一流程的優劣。如果是以 統計概念來解釋,則能達到六標準差水準的流程,幾乎是代表完美無缺,因為這種流程 的不良率是百萬分之 3.4 [2,3,4,5,6,9,11,16,20,21,22]。Sigma(σ)是一個統計學上的用詞, 是用來衡量「標準差」(standard deviation)。而若以管理的邏輯來看,則是用來衡量流程 產生的不良率,並顯示出該流程距離完美尚有多遠[2]。 六標準差品質概念是由 Mike J. Harry 博士於 1987 年在摩托羅拉 (Motorola) 公司 所開發出來的一種品質管理的手法與程序,因為在推行上有相當好的成效,因此美國企 業界競相效尤,將六標準差引進公司內,以增加公司的競爭能力,例如: Westinghouse Commercial Nuclear Fuel Division、Xerox、General Electric、Allied Signal (現在已被 Honeywell 購併)、Texas Instruments、Solectronic 等,其中最有名的是美國奇異企業 (GE),因為強力推行六標準差而使公司再度成為本世紀最具有競爭力的企業之一。 6 σ 主要是運用標準差的觀念,將不良率降至最低,幾乎是零缺點的翻版。在實務 上,六標準差早已不拘限於產品良率的計算與管控,反而引申為一種邏輯理念及改善手 法,將策略運用、文化改變及各種管理與統計工具整合一起使用,而達到顧客滿意的目 標。實施六標準差應包括六大主題[6]: (1)真正以顧客為尊:根據顧客的要求來規畫和衡量績效,所以六標準差的改進,是以它 們對顧客滿意和價值的影響來界定。 5.

(13) (2)以資料和事實帶動管理:六標準差把「根據事實管理」這個概念推到更有力的境界, 並從釐清計量業務績效的重要衡量開始,接著才蒐集資料和分析主要變項,然後問題 能更有效地界定、分析和解決。 (3)流程就是行動:不管是把焦點放在設計產品和服務、衡量續效、改進效益和顧客滿意, 或甚至經營企業,六標準差都把流程視為成功的主要工具,也就是說控制流程能建構 替顧客加值的競爭優勢。六標準差小組使用 DMAIC(即界定、衡量、分析、改進、控 制)來解決組織問題,並持續的進行改革。 (4)主動管理:主動就是指在事前採取行動而不是事後反應。主動管理所指的是經常去做 那些常被忽略的實務,界定出雄心勃勃的目標,並時常檢討、設定明確的優先事項。 此外,六標準差包含一些工具和作法(利用腦力激盪及統計工具找出缺點的關鍵變 數),能以動態、敏捷和主動的管理風格取代過去因循的習慣。 (5)無界限的協力合作:「打破藩籬」是企業成功的咒語。藉由掃除障礙,加強上下團隊 合作,並跨越組織內的界線,改進公司內以及與供貨廠商和顧客的協力合作,能帶來 龐大的商機。 (6)追求完美但容忍失敗:凡以六標準差為目標的公司,必須不斷為追求完美而全力以 赴,但也同時能接受偶發的挫折。 六標準差的第一步就是要知道顧客期望的是什麼?在專業術語中,這些顧客的要求 和期望叫做高品質的必要條件,有時稱之為流程的關鍵特性(CTQs, Critical to Quality) 。 其次便要計算誤差的次數,所謂誤差即是任何產品或流程未能達到顧客要求的事件或意 外。事實上,六標準差的關鍵之一,就在於了解並評量流程是否達成關鍵特性[3,20]。 因此,我們可以使用標準差衡量,來看清某一流程的績效好壞,並讓每個人能以同樣的 方式來表達衡量的結果。當某項業務違反重要的顧客要求,造成的就是誤差,必然產生 不必要的抱怨和費用。誤差數字愈大,改正它們的費用也愈高,失去顧客的風險也愈大。 理想上,公司要盡力避免會破財以及讓顧客不滿的誤差。 大部分六標準差的從業人員都知道初始 DMAIC——界定(Define)、衡量(Measure)、 分析(Analyze)、改善(Improve)和控制(Control)。這是六標準差應用過程中公認並伴隨著 6.

(14) 過程改進路標的 5 個階段[5,11,12,13,21,23]。在每個階段都使用客觀與主觀的工具和技 巧,透過專案管理來關注過程的關鍵面,這些過程的關鍵面為影響過程輸出並最終影響 客戶的最重要點。 六標準差已經從製造/操作的應用擴展到了公司的設計、技術、服務、營銷、經營過 程等領域。儘管許多客觀的工具是類似的,但所使用的時機和使用方式將依據所應用的 功能領域而改變[9]。 國際上知名的集團企業相繼經由 6 σ獲得巨大的效益,也因為國際化企業的實際績 效造就全球化的 6 σ趨勢。典型的代表例子如下[31]: 摩托羅拉公司:6 σ誕生的地方,公司業績大幅成長,銷售不斷創新紀錄,得到 Malcolm Baldrige 國家品質獎。 奇異公司:因執行 6 σ而獲利的標竿企業,1988 年因 6 σ而使全年營收增加七億五千萬 美元。 伊士曼柯達公司:6 σ為公司節省的成本和浪費減免已超過一億美元。 Allied Signai 公司:推行 6 σ創造每年節省三千萬至五千萬美元的管理績效。 Lockheed martin 公司:執行 6 σ的前四十個專案總共節省六千四百萬美元。 在追求 6 Sigma 的管理水準時,首先是要由顧客觀點來定義品質,從期待的品質水 準、價格、交期等項目,都會影響顧客對企業認知,因此唯有以顧客為中心的品質才能 維繫顧客的心。6 Sigma 的管理意義是一種追求高品質,以數據導向之做法,用來分析 及減少變異,所以企業可以運用 6 Sigma,規劃和執行企業的關鍵領域與流程的持續改 善,以達成更佳的顧客滿意度,更強的競爭力及更高獲利的經營策略[21]。. 2.3 六標準差設計 六標準差設計(Design for Six Sigma, DFSS)是一種系統化的管理手法,運用工具、訓 練與衡量方法等,讓產品、服務與流程的設計得以達到顧客的期望與六標準差的品質水 準。DFSS 能讓企業的設計流程最佳化,也就是達到六標準差的水準,並在新產品或新 流程開發的最初階段,即運用相關工具將六標準差的內涵整合進來[2]。 7.

(15) 六標準差是一種管理哲學,重點是在消除錯誤、浪費以及重做的情形發生,是在大家現 有的工作中要求做得更好、更嚴謹,減少犯錯的機會,提升品質水準。但「六標準差」 的 DMAIC 步驟對企業的改善仍有其限制與瓶頸,若真想到落實且穩健的邁向 6 Sigma 的品質水準,就必須考量六標準差管理戰略實施最高的境界-「六標準差設計」[22]。 簡單的說,六標準差的 DMAIC 將重心放在藉以消除錯誤和節省成本,使企業生產 和服務的流程更有效益,而 DFSS 的出發點則更早地從設計開發或重新設計流程作業開 始著手。希望一開始就做對做好,如此後面的執行作業自然更容易防止錯誤發生[3]。 舉例而言,能把生產線故障的機台立即修復的「救火」英雄,人人稱讚。但反過來 看,不讓機台在生產過程中發生故障的「防火」英雄,不是更難能可貴。而「DFSS」 正是協助企業建立一有效「防火」的經營管理機制的最佳選擇。 一般而言的六標準差 DMAIC 的手法是著重在處理現有流程,而六標準差設計則是 以系統化的手法專注於產品與服務流程的開發設計[3]。六標準差設計的基本信念是,如 果我們能在設計產品或服務時,就融入六標準差精神,可確保我們的新產品或新服務未 來會有良好的市場表現。 六標準差的 DMAIC(界定、衡量、分析、改善、管制)已是企業耳熟能詳的作業 流程,但實行六標準差設計的作業流程則眾說紛紜,有 DMADV(Define, Measure, Analyze, Design, Verify)、IDOV(Identify, Design, Optimize, Validate)、DMEDI(Define, Measure, Explore, Develop, Implement)…等等說法,與六標準差的 DMAIC 流程有某些程度的類 似,但不脫離五大步驟流程的精神。玆以六標準差設計的 DMADV 來說明[2,16]: (1). D(Define)訂定專案目標:找出迫切的改善主題與方案。 (2). M(Measure)衡量顧客需求與規格要求:將顧客聲音轉換成公司關鍵品質特性。 (3). A(Analyze)分析功能要求:針對關健品質特性規劃分析設計要點與步驟。 (4). D(Design)因應顧客要求開發設計:利用品質工具觀念,考量擇優設計,徹底地消 除或降低該變異或潛在不良。 (5). V(Verify)確保研發品質:藉由實證測試及試產,證實最佳可行的設計方法,達到 顧客的要求。 8.

(16) 由於六標準差與 DFSS 有很多相似之處,因此有些人將 DFSS 視為六標準差 DMAIC 邏輯上的延伸。這種看法在某些層面上是對的,但兩者之間還是有許多的差異。以下為 六標準差的 DMAIC 與 DFSS 的基本差異點[2]: -DMAIC 比較著重在回應、偵測與解決問題,但 DFSS 則比較主動,可說是一種預防 問題的方法。 -DMAIC 是針對組織目前已提供的產品或服務,而 DFSS 則是針對新產品、新服務或 新流程的設計,兩者的對象不同。 -DMAIC 的重點是放在製造或交易流程上,而 DFSS 的重點則是放在行銷、研發與設 計上。 -DMAIC 的財務效益在比較短的時間內就能加以量化,而 DFSS 的財務效益則比較難 以量化,且往往需要等待比較長的時間,一般的原則是要新產品推出上市後的六到十 二個月以後,才能適當估計 DFSS 計畫帶來的財務影響。 -比起 DMAIC,DFSS 涉及到更多的文化變革,因為對許多組織來說,DFSS 代表角色 的巨大改變。基本上,DFSS 團隊是跨功能的,所有的團隊成員都必須參與設計流程 的各個面向,從顧客需求評估到新產品推出都需涉入。 DFSS 的功用,是在強化企業原本的新產品開發流程,而非要取而代之。推行 DFSS 計畫要成功,必須是奠基在一個清晰易懂,且確實能使用的新產品開發流程上。DFSS 能將整個產品與流程設計過程中,相關的工具、方法、流程與團隊成員做一系統化的整 合。設計團隊應該要做到的是,了解顧客的根本需求,然後讓技術人員決定那種技術解 決方案才是最佳作法。雖然 DFSS 運用了某些強而有力的工具,但光靠這些工具本身並 不能帶來成功,唯有使用工具者知道如何將工具善用到特定的設計機會中時,才能獲致 成功[2,11,19,22]。 DFSS 亦可為組織帶來許多實質的財務效益,例如可以長期降低成本,降低產品或 服務的生命周期成本是 DFSS 的主要目標之一。我們若能及早偵測出潛在的問題,甚至 事先預防問題的發生,將為組織省下許多成本,這就是六標準差設計的邏輯:降低失效 在任何時間點雖然都很重要,但愈是在前頭就做到,效果愈佳[18,21]。表 2.1 列出了在 9.

(17) 每個標準差水準下每百萬次的不良數和因不良品質造成的成本損失(與銷售額相較的百 分比)之關係[9]。. 表 2.1:標準差水準與不良品質成本[9] 標準差水準(σ). 每百萬次的不良數. 不良品質成本/銷售額. 6. 3.4. < 10%. 5. 230. 10% - 15%. 4. 6,200. 15% - 20%. 3. 67,000. 20% - 30%. 2. 310,000. 30% - 40%. 1. 700,000. > 40%. 我們常將 DFSS 的焦點放在有形效益上,也就是那些可被量化的優勢,不過瑞斯狀 管理顧問公司(Rath & Strong)的資深副總經理丹尼斯.亞斯(Dennis Adsit)則提出了一個 很有意思的說法,他說:「當一家企業熱誠地追求六標準差目標時,其所展現出來的真 正效益,是新的思維模式與一種負責任的文化」 。因為在這樣的企業中,員工與主管都 會學習以顧客的觀點,以及統計與因果關係的角度思考,這種思維模式、策略與工具, 將發展出一種負責任的企業文化。我們也許無法量化其價值,但組織肯定會因這些無形 效益而變得更好,更具競爭優勢[2]。. 2.4 Kano 模式 Noriaki Kano 和其它研究學者在 1984 年時提出二維品質模式的實證研究,特別是適 用於產品與服務影響客戶滿意的品質要素,最主要可分成下列三大類(請參考圖 2.1): (1) 一元品質(One-Dimensional Quality) 此項品質要素如果作得愈好或愈被滿足,則客戶的滿意程度會愈高,類似一個正斜 率的線性關係。 10.

(18) (2) 魅力品質(Attractive Quality) 如果缺此項品質要素,客戶不會因此而不滿意,也就是客戶尚未對此有期望,但如 果提供此項品質要素,則會令客戶有驚喜的滿意,這種要素作得愈好或愈多,客戶 滿意程度會愈高,而且是類似指數函數的大幅提升。 (3) 當然品質(Must-be Quality) 此種品質要素算是最基本要被滿足者,如果做到或做得好並不會因此而增加滿意程 度,但是如果未做到或未做好,則將會造成客戶不滿意。 另外又繼續發展出二個次要的類別要素: (4) 無差異品質(Indifferent Quality) 此種品質要素不論具備或不具備,都不會造成客戶之滿意或不滿意。 (5) 反轉品質(Reverse Quality) 若具備或多做此種品質要素會引起客戶的不滿,也就是類似一個負斜率的線性關係。 如果我們能善用 Kano 模式理論區分出相關品質要素,並建立適當的轉換功能 (Transformation Function),及確定我們的產品或服務的定位後,再依此決定出我們努力 的優先次序,如果能再結合 QFD 或其他品質工具,則可顯現其強大的威力[32]。透過 Kano 模式能準確與深切的瞭解與掌握客戶聲音(Voice of Customer,VOC)的本質,能輔 助我們更準確找出優先要處理的客戶需求或期望。 Satisfied Attractive One-dimensional. Insufficient. Sufficient. Indifferent. Must-be Reverse Dissatisfied 圖 2.1:Kano 模式 11.

(19) 2.5 電子零件失效率分析 通常在電子產品設計初期最佳的品質改善方法之一為可靠度預估(Reliability Prediction),這是很好用的電子零件失效率與應力分析法,這也是一般對於電子產品設 計品質改善之核心部份,分別將其目的、計算方法說明如下。 1.失效率分析目的 可靠度預估是將產品設計之參數(如電壓、電流、溫度等)轉換成可評量之可靠度數 據,是設計發展階段之重要分析工作之一,電子產品可靠度預估作業主要為達到下 列幾項目的: (1)適時反映現階段研製產品之可靠度水準。 (2)預估研製產品可靠度水準是否滿足專案計畫或客戶之要求。 (3)確認設計之可行性,掌握關鍵零組件,提供產品設計人員有關可靠度改善之建議。 (4)找出高失效率零件,提供產品設計人員換料或降低零件工作負載之參考。 (5)提供規劃未來產品維護計畫之參考,例如:保固期訂定、維護保養週期、備份料 件種類與數量等。 2.失效率預估專有名詞解釋 [7] -λt. 可靠度(Reliability)= e 其中:. 失效率(Failure Rate, λ)= Failures per hour 平均失效間隔時間(Mean Time Between Failure, MTBF)= 1/λ. (單位:小時). 任務時間(Time, t)= Total time from mission profile 減額定(Derating)= Maximum stress values allowed for each part type 可靠度預估是假設電子零件失效率是符合浴缸曲線(Bathtub Curve)模式,而且 是估算該曲線之固定失效率(Constant Failure Rate)那一區域的失效率與 MTBF 值。. 12.

(20) 3.失效率分析方法 一般業界最常使用的可靠度預估計算模式是採用 MIL-HDBK-217 或 Telcordia (Bellcore) SR-332 國際標準內之運算公式,依據所輸入各零件的相關資料,例如:電 應力、品質等級、溫度、環境係數等資料,計算出各零件或模組與最終產品的失效 率與 MTBF 數值[25,26]。 將各零件所輸入之資料,依據下列公式及相關因子自動計算各零件或模組與最終產 品之失效率與 MTBF: 電子零件失效率(device failure rate) = λp λp = λG x πQ x πS x πT. 在SR-332 規範中定義. 在MIL-HDBK-217F規範中定義 λp = λG x πQ x πC x πS x πA x πL x πT. (2.1) (2.2). 電子產品總失效率(unit failure rate) = λU n. ∑ Ni λ ui. n. = πE ∑i =N1 iλui. (2.3). i =1. 在上述公式所計算出之失效率,若是選用不同引用標準,單位會不同,若是使用 MIL-HDBK-217 計算模式(公式 2.2)時是以 106小時(Failures/million hours)表示。若是 使用Bellcore計算模式(公式 2.1)時是以 109小時(Failures/billion hours)表示。. 參數說明: λG = 零件基本失效率 πE = 環境因素(Environment Factor),πE 值隨著操作環境而不同 πQ = 品質因素(Quality Factor) Level 0 = Unknown or Rework Level 1 = Known Limited QA Level 2 = Good QA ISO 9001 Level 3 = Highest Commercial QA. 13.

(21) πC = 複雜性因素(Complexity Factor) 綜合品質因素(Quality Factor)、構造因素(Construction Factor)、接點 因素(Contact Factor), 和零件的電路、構造型態、接點型式有關 πS = 電性應力因素(Electrical Stress Factor) 零件實際操作值與額定值之比率 πA = 應用因素(Application Factor) 對於半導體零件(Semiconductors Device),在電路上之應用給予適當 的修正因素 πL = 學習因素(Learning Factor) ⎯ 評估製造程序的純熟度 ⎯ 零件生產時間超過兩年則可不用考慮此因素 ⎯ 零件生產時間在兩年之內則必須加入此修正係數 πT = 溫度因素(Temperature Factor) 零件的操作溫度、接面溫度等等. n = 在每個模組或產品內不同零件或模組數 Ni=第i個零件型式的數量 λui= 第i個零件(λp)或模組的失效率. MTBF=1/λ ,單位為小時(Hour) 在計算失效率時,亦會參考減額定(Derating)的一般性要求。. 2.6 環境可靠度試驗 由可靠度的基本定義可知,可靠度包含了性能、條件、時間及機率四大要素,其中 機率是表現產品可靠度的量度指標[27]。另外三項:時間、條件(包括工作條件與環境條 件)及性能,基本上也是變數,而且一般情形可能都是隨機變數,使得系統的可靠度數 學變得相當複雜。在規劃執行驗證試驗時,自然必須同時考慮這四項要素,不過要同時 模擬全部因素,在實質上是耗時耗財且不切實際,因此有必要配合實際狀況加以裁適, 14.

(22) 依照產品本身的特色及使用要求,選擇所要強調的要素項目(亦即影響因素較多,變化 較大的項目)規劃試驗以探討其影響,亦即固定其中一項或兩項。 例如 [7]: 「性能試驗」 :固定時間和使用條件兩項要素,而且是在標準的環境條件,尋求產品性 能的能力範圍與變化情形。 「環境試驗」 :固定時間與性能,而尋求環境條件對產品之影響。 「壽命試驗」 :固定性能與環境,尋求時間對產品的影響。 因此,廣義的可靠度試驗方法應該包括性能試驗、環境試驗、壽命試驗(亦即狹義 之可靠度試驗)。另外,實際產品在製造程序中常會影響其設計時所賦與之固有可靠度, 因此,除了以上三種以設計可靠度為試驗量測對象的試驗外,通常另外針對製程規劃執 行一些確保產品製造可靠度的應力篩選與保證試驗,特別是電子產品。 不論是環境試驗或可靠度試驗,如果其試驗的目的不同,當然試驗的種類就有所不 同,因此,必須對各種試驗目的加以說明如後續章節。. 2.6.1 加速壽命試驗 一般執行壽命試驗之目的在評估產品於既定環境下之使用壽命,耗時較久,且須投 入大量的金錢。因此,如何在實驗室中以加速壽命試驗(Accelerated Life Test, ALT)的方 法,在可接受的試驗時間內評估產品的使用壽命,便成為可靠度試驗中相當重要的一環。 基本上,加速壽命試驗是在物理與時間上,加速產品的劣化,以較短的時間試驗, 並據以推定產品在正常使用狀態的壽命或失效率。加速壽命試驗之基本條件是不能破壞 原有特性,要儘量選擇失效機構(Failure Mechanism)不變化的試驗條件,或失效機構容 易單純化的試驗條件,使加速壽命試驗結果之適用範圍明確化。 一般來說,加速壽命試驗考慮的三個要素為「環境應力」 、 「試驗樣本數」及「試驗 時間」 。假如產品既複雜又昂貴,則樣本數將較少,相對的須增加試驗時間或環境應力, 以加速其試驗;反之如果產品造價較便宜,欲縮短試驗時間的情況下,可考慮增加樣本 數或環境應力。加速壽命試驗下的失效模式,必須與正常操作環境下之壽命試驗相同, 15.

(23) 其試驗結果才有意義。 加速壽命試驗最重要的是如何掌握其加速因子(Accelerated Factor),假使相同產品, 做二種不同應力(加速)條件的試驗,其結果可得二個不同的特徵壽命η1(設為低應力試 驗條件)及η2(設為高應力條件),則η1/η2即為加速因子,也就是高、低應力間相對的加 速程度,圖 2.2 為此種加速觀念的示意圖。在相同產品老化程度下,兩種試驗時間顯然 不同,由圖 2.2 所得t1/t2值即為加速因子Aη [7,24,28]。. 老化程度. Aη = t1/t2. 高應力試驗條件. 低應力試驗條件. t2. t1. 時間 t (hrs). 圖 2.2:加速壽命試驗之觀念示意圖. 常見的加速因素有溫度、電壓或濕度等,也有其對應的數學模式。對一般電子零件 的可靠度模式及加速模式可以從美軍規範或相關文獻查得,但由各種不同零件組合之產 品,其失效模式則較為複雜。通常為簡化模式,可以假設溫度(外加應力)是產品唯一的 加速因素,在此條件下可採用阿式(Arrhenius)模式來建立產品的加速壽命試驗模式[7]。 在規劃加速壽命試驗時須綜合考慮下列問題,才能選定適用的加速壽命試驗條件與 範圍: -施加應力之大小不同可能形成不同的失效模式,在此情形下,應力加速法之使用會受 到限制。 -失效發生時間與施加應力強度之間,可能因應力大小之不同或因操作條件不同而有不 16.

(24) 同的關係,故在加速壽命試驗規劃之初,就應該注意到此種應力加速適用範圍的問題。 -可在若干不同的試驗方法及不同的失效研判基準之中,選用加速因子較大的方法,以 較短試驗時間評估壽命的效用。 -產品在實地使用狀況下,應力的變動大,失效發生的條件亦可因使用者不同而異;或 即使是反應機構相同的失效,分散亦頗不均勻,因此利用實驗數據推定實際使用壽命 時,應儘量指定累積失效率加以推定,以避免因數據不充足造成錯誤的研判。 在一般較常引用的定應力加速壽命試驗係採用加重工作應力或環境應力,短時間內 造成強制劣化效果的試驗方法,所施加之應力水準通常保持固定,常見的定應力加速壽 命試驗模式有阿式(Arrhenius)、Eyring、反乘冪法則(Inverse power law)、振動效應、複 合(Combined)等[7]。 最常被引用的是阿式加速壽命試驗模式,其所考慮的環境應力為溫度,且失效時間 符合指數分佈,一般而言,電子、資訊類產品可適用此模式。 阿式加速壽命試驗模式的數學式說明如下[7,28]: 假設產品在正常操作狀態之壽命及溫度分別為ηn及Tn;加速壽命試驗狀態之壽命及 溫度分別為ηa及Ta,則Arrhenius模式成立時之加速因子(Aη)為. Aη = ηn /ηa = e (Ea/K)(1/Tn -1/Ta). (2.4). Ea:活化能(Activation Energy),單位為 eV(Electron-Volts) K:Boltzmann常數(=8.617×10-5 eV/°K) Tn:正常操作狀況下環境溫度(°K) Ta:加速壽命試驗之溫度(°K). 求出加速因子後,再加入考量樣品數量與可允許之失效數,可得到產品最終之失效 率或平均失效時間(MTBF),其數學式為[28]: λ = 109×[(X2(90%,2d+2)) / (2(n-d)( Aη)(Stress-hours))]. (2.5). MTBF = 1 /λ. (2.6) 17.

(25) λ:失效率(Failure in 109 operating hours). MTBF:平均失效時間(Mean Time Between Failure) X2(90%,2d+2):Chi Squared confidence limit and degrees of freedom d:失效數(Number of defective product found) n:試驗樣品數(Total number of product tested) Stress-hours:試驗時間(小時). 在阿式(Arrhenius)模式中活化能假設值通常是造成與實際誤差的主要原因,若活化 能差距過大,預估之加速因子差異會更大。一般就電子產品而言,不同的失效機構有其 相對應的活化能;以 IC 零件為例,在早夭期失效之活化能約在 0.2~0.4 eV 之間,正常 狀年期失效之活化能趨近於 1.0 eV,而磨耗期失效之活化能將大於 1.0 eV [7]。. 2.6.2 環境應力篩選 大部份的電子產品都符合相類似的可靠度歷史,其壽命週期與失效率之關係為一浴 缸曲線(Bathtub Curve),如圖 2.3 所示。當產品還屬於早期開始使用階段之早夭期(Infant. Mortality Period)時,失效率相當高,隨後進入有用階段之壯年期(Steady-State Period)後, 失效率迅速下降並維持接近於常數,品質亦趨於穩定[7,29]。. 失效率 早夭期. 壯年期. 圖 2.3:電子產品之浴缸曲線. 18. 磨耗期. 時間.

(26) 環境應力篩選(Environmental Stress Screening, ESS)簡稱 ESS,正是一種有效的技 術,希望讓產品的疵病提早暴露出來,使品質好的產品通過篩選正常使用,並將有潛在 疵病的留下來檢修或剔除,如此可讓出廠產品的品質保持穩定,降低維修成本,對於製 造者與使用者皆有好處。在產品研究發展階段就必須經過此詳細驗證,以確保為一良好 成熟的設計品。 環境應力篩選是一種利用環境應力執行品質管制的程序,其主要功能是利用特定且 低於產品設計強度的環境應力,促使潛在的疵病提早暴露出來,提早發現及修改產品製 程中較脆弱之零件與工藝缺陷等非設計瑕疵,避免在正常使用時產生這一類的失效,讓 產品加速通過早夭期,進入失效率較低之壯年期,保證穩定的品質,減少維修成本及避 免因失效而導致不必要的損失[7]。 在使用環境應力篩選計畫時,必須注意下列事項,才能發揮其效用: - 使用之應力能夠很快的使產品潛在的疵病暴露出來。 - 選用的環境應力與產品設計規格及實地環境條件屬相互獨立事件,但必須以不超過 產品設計強度為原則,避免正常產品遭受不當的破壞。 - 不可以損耗產品使用壽命。 - 具備動態性,亦即必須隨時檢討篩選規格的合理性。 - 符合成本效益。 執行良好的環境應力篩選可有效在廠內即可剔除產品之工藝不良、製程不良與零件 不良的早夭問題,讓出廠產品具有穩定的品質。在研發階段可協助產品驗證時先排除非 設計瑕疵,以利於後續試驗能提早發現設計問題, 提高設計之可靠度, 並可藉此縮短研 發時程。. 2.6.3 環境鑑定試驗 產品由設計、製造、裝配至實際使用的整個壽命歷程中常需經歷許多環境,如儲存、 運輸及操作使用等過程。任一環境中皆包含多種的環境因子,常見的環境因子大致可分 為自然環境與動力環境兩大類。自然環境有高溫、低溫、溫度循環、砂塵、鹽霧、濕度、 19.

(27) 日曬、高度、雨淋等,動力環境有振動、衝擊、加速度等。由於產品會在其壽命歷程中 遭遇到這些環境的考驗,所以如果我們能瞭解產品耐環境應力之能力,對於產品日後能 否達成預期之功能,具有關鍵性的影響。因此,鑑定產品耐環境影響之能力即為執行環 境鑑定試驗(Environmental Qualification Test, EQT)的主要目的[7,8]。 環境試驗則係在實驗室內利用模擬的試驗設備,驗證試件承受或抵抗環境應力的能 力。環境鑑定試驗一般是在產品發展末期、正式生產前,依據產品環境規格執行的一系 列環境試驗,目的是鑑定產品是否符合產品環境規格,以作為通過合約需求,並可進行 正式生產、設計定型之依據。由於環境鑑定試驗之目的在鑑定產品忍受環境極值應力之 能力,其試驗應力水準已接近設計邊際(Margin),因此執行過環境鑑定試驗之硬品,原 則上不宜再銷售使用,以免影響產品之可靠度。 常用的環境試驗項目如下[8]:. 1.溫度試驗 溫度試驗包括高溫試驗、低溫試驗、溫度循環試驗與溫度衝擊試驗,分別簡述其目 的如下:. (1) 高溫試驗 高溫試驗的目的為決定產品是否能在高熱的氣候環境下儲存或操作,而無物理損壞 或功能退化的現象。高溫試驗適用於一般產品在使用環境及操作過程中會引致高溫 者,通常是採用溫度櫃來驗證。若預評估產品於太陽輻射或化學光線所引致之高溫 效應,則應以太陽輻射試驗來模擬。. (2) 低溫試驗 低溫試驗的目的為決定產品是否能在低溫環境下儲存或操作,而無物理損壞或功能 退化的現象。自然的低溫環境多為空氣溫度,空氣溫度隨著緯度區域及高度不同而 有很大差異。大部份材料,在低溫時結構特性都顯著的降低,產品在經歷低溫環境 後會產生暫時的或永久的物理性質改變與功能失效。藉著試驗室溫度櫃製造出的低 溫環境,重覆模擬其效應,可幫助改善產品之缺點。. 20.

(28) (3) 溫度循環試驗 溫度循環的目的是將產品內不同材料受熱脹冷縮不匹配的缺陷找出,剔除晶片打 線、封蓋等受溫度變化而失效之零件,及造成裂痕、電性改變、接頭斷路等不良零 件。 產品遭遇日夜的溫差,冬寒夏暑的溫度變化,形成熱應力,對於敏感的組件即有破 裂之慮,尤其是不同材料粘結在一起時,各種材料的膨脹係數不同,溫度變化即可 能造成零件脫落。對於電子產品而言,本身即是消耗功率的熱源,開機操作使用時 內部溫度高於外界空氣溫度,關機時又恢復至周圍相同的溫度,產品受到熱脹冷縮 的應力相當嚴厲,尤以寒帶地區及高山地區使用者為最。. (3) 溫度衝擊試驗 溫度衝擊試驗為驗證產品是否能抵抗周圍環境溫度的突然改變,而不遭受破壞或使 其功能退化,並能正常地操作。 溫度衝擊為大部份軍事操作上常遭遇的環境,例如飛機在寒帶地區,突然達到操作 溫度狀態,或於熱帶地區起飛升至高空的低溫環境。火箭、飛彈在冬天或高山地區 發射,由於發動機的燃燒熱、裝備操作產生的熱量,及高速飛行產生的氣動力熱, 對周圍的金屬及液壓、電子控制系統等產生巨大的熱應力。魚雷從潛水艇或船的甲 板發射,飛機空投貨品至沙漠地區,這些均經歷溫度快速的改變。. 2.濕度試驗 執行濕度試驗的目的,在驗證產品(包括材料)忍受大氣濕度應力之能力。濕度試驗適 用於一般材料(包括金屬、非金屬或化學材料等)及電子零件。 由於大氣中之濕度會隨著各地區地理環境之氣象不同,而變化無常。環境濕度會引 發材料的膨脹,物理強度的喪失,化學性能的改變,絕緣材料性能的退化,電性短 路,活動機件由於腐蝕及潤滑劑污濁造成卡死,金屬材料的氧化腐蝕,可塑性的喪 失,加速化學反應,電子元件退化等現象。. 21.

(29) 3.鹽霧試驗 鹽霧試驗的目的在決定材料、零件、組件、產品對鹽腐蝕環境的抵抗能力,並評估 此種環境對材料所產生的腐蝕程度及產品遭受此種環境後的操作能力。本試驗適用 於所有可能遭遇鹽環境腐蝕的產品、材料等,其中又以海島或靠海岸地區戶外使用 的產品最有必要驗證抗鹽腐蝕環境的能力。 鹽霧的組成為純鹽顆粒、硫化鈉與鎂離子的化合物。鹽分是自然界含量最多的化學 物質,在大氣、海洋、陸地、湖泊與河川裡都可發現其成份。鹽之所以會對產品造 成侵蝕,並不是鹽本身的化學特性,而是當鹽溶於水中即形成強離子溶液,與金屬 接觸後會增加金屬的電化反應,加速腐蝕的效果。. 4.水密(浸水)試驗 水密試驗的目的為決定產品於浸水時是否會發生漏水的現象。本試驗程序為測試產 品使用之密封襯墊是否能夠有效防止水滲透至產品內部。 當產品被設計為防水(Watertight)且能夠部份或全部浸入水中時,水密試驗即可適 用。在某些例子中,水密試驗可代替雨淋試驗以驗證產品的防水性,因為一般水密 試驗要比雨淋試驗嚴厲,所以產品能通過水密試驗驗證,也表示能抵抗雨淋環境而 不會漏水。 水密試驗的原理為產品浸入水後會產生產品內外之壓力差,浸水深度與壓力成正 比,也就是浸水愈深產品內外之壓力差也愈大,透過產品內外之壓力差以驗證產品 密封襯墊是否會洩漏。水密試驗並非模擬產品所遭遇之環境狀況,僅在驗證產品密 封的完整性 目前對於測漏的試驗方法除了水密(浸水)試驗法外,還有肥皂泡沫法、真空測漏法、 氣體測漏法等,試驗時採用何種方法,需適產品的構造及用途而定。. 5.高度試驗 高度試驗的目的為測試高空飛行器及安裝在高海拔地區之材料、零組件或產品,是 22.

(30) 否能夠承受高空中之低壓低溫環境,以及在此環境中產品功能是否仍然保持正常。 地球表面隨著高度的增加,而會減低環境的壓力及溫度,所以當產品暴露在高度甚 高的環境之下,容易發生氣體或液體從密封墊圈處漏出,密封包裝物之破裂,低密 度材料的物理及化學性能改變,熱傳導性能降低而造成產品過熱現象,因潤滑劑的 蒸發而導致潤滑性能降低,引擎不正常起動及不完全燃燒,鎔接密封的失效及介電 現象的消失等不良結果。 高度試驗執行一般規定: -試驗櫃溫度精度在±2℃以內。 -試驗櫃內之溫度梯度:距產品一公尺內不能超過 1℃,櫃內最大溫度梯度不能超過. 2.2℃。 -試驗櫃內壓力在 0.0013 Pa 以上時,量測精度為±5%,壓力在 0.0013 Pa 以下時, 量測精度為±10%。 -高度試驗之執行最好在溫度及振動試驗之後。 -執行高度試驗時,如果考慮低溫狀況,必須先進行降溫後再抽真空。. 6.振動試驗 振動試驗的目的主要有二,即驗證產品耐使用及運輸環境振動應力之能力,與剔除 產品之不良零件及工藝缺陷。 環境試驗方法有模擬環境及模擬環境產生之效應兩種,振動環境主要來自搬運、運 輸、噪音、射擊、空氣擾動、機械轉動等,通常都是多種振源同時作用,因此以試 驗室有限設備實在難以模擬此種多樣式之振動環境,而採用振動試驗設備模擬實際 振動環境所產生的效應則為較為經濟且可行的方法。 振動為結構物沿著其平衡點作來回振盪運動,大體上可區分為正弦振動與隨機振動 兩種,分別簡述如下: 正弦振動:為結構物經過週期時間 T 後回復至原來位置 若振動為正弦波形,有以下之特性: 23.

(31) -當位移在任何頻率下都相同時,速度將隨頻率升高而呈現線性增加 -加速度則隨頻率升高而呈現拋物線遞增 -當速度在任何頻率下都固定不變時,位移將隨頻率升高而呈現線性遞減 -加速度則隨頻率升高而呈現線性遞增 -當加速度在任何頻率下都為常數值時,位移將隨頻率升高而呈現拋物線迅速減小 -速度則隨頻率升高而呈現線性遞減 正弦掃瞄振動試驗一般在低頻區以固定位移掃瞄,在高頻區則以固定加速度掃瞄, 目的就在防止低頻區位移太大超出振動機衝程範圍及高頻區加速度太大超出振動機 的推力極限。 隨機振動(Random Vibration):為連續振盪運動,其未來任何瞬間之振幅,採用解析 方法亦無法預知,僅可用機率法預測會發生的機率。顯然地,隨機振動為非週期性 運動,由於隨機振動之峰值隨時間改變,因此不能以波峰值來表示隨機振動之大小, 通常都以均方根值表示之。對於穩態(Steady State)之隨機振動而言,其均方根值不隨 時間變化,其值的平方為均方值與振動能量成正比,因此更能恰當地表示隨機振動 之強度。 均方值的定義以數學式子表示為:. x2 = lim TÆ∞. 1 T. ∫. T. 0. x 2(t)dt. (2.7). x2開根號後得均方根值,單位為Grms,標記rms的主要目的是和加速度時域信號縱座 標單位g區別起見,均方根值愈大表示隨機振動之強度愈強。 由於下列因素,一般在實務上大都採用實際的振動試驗來驗證產品,尤其是對電子 產品而言,理論分析通常無法取代振動試驗,因為[30]: -在 20~2kHz 頻寬內,結構振模多且亦受局部特性左右致使分析不易。 -零件數目繁多,功能極易受工藝及零件品質所影響,此種缺陷在理論分析中卻非 常難以察覺。 -結構之局部特性變異無法事先掌握。. 24.

(32) -理論分析成本高於試驗成本。 -理論分析時效遠低於試驗時效。 所以振動試驗被視為是很實用的一種實際驗證測試。. 7.衝擊試驗 衝擊試驗之目的為驗證產品是否能忍受實際所遭遇之衝擊環境應力,同時評估失效 之特性,以便作為改進產品設計之參考。 由於在實際所遭遇之衝擊環境幾乎不可能在試驗室中重現,因此在試驗室中常用單 形波如半正弦波、鋸齒波等來模擬輸入之衝擊,以及用反應頻譜來模擬產品在實際 環境中所遭受之損壞效應。. 25.

(33) 第三章、研究方法 從許多文獻與各產業發表的成功案例可得知,若在產品開發或流程設計階段就能運 用一些適當的品質工具,可提早改善品質問題。我們也相信這些品質工具都可以幫助我 們達到特定目的,但是如果只是單獨運用各品質工具會流於局部與片段的改善,若缺少 了系統觀的創新流程整合,則將無法大幅提升其綜效。 在眾多的品質工具中,到底那一種工具或是那些工具的整合是最適合用來解決產品 開發上所遇到的問題呢? 由於各產業特性與所處環境狀況不同,很難有共同通用的方 法。因此有必要特別針對實務上的困境,提出新的思維觀念與具體可行的解決方法。 目前六標準差設計領域的相關文獻探討,尚無統一的邏輯與方法,只強調要從產品開發 或流程設計階段就應該大量運用一般常見的品質工具提早來改善品質問題。本研究嘗試 用六標準差設計的程序邏輯概念,針對台灣產業特性-企業規模不大,且在有限的資源 下,透過良好的程序與使用簡易的方法來處理 ODM 電子產品設計開發上的品質問題。. 3.1 ODM 產品設計開發流程 在產品設計開發過程中,一般可分成下列三個階段[15]:. (1) 概念設計與實驗原型階段(Concept and Breadboard Phase) 此階段為設計初期,訂定明確的產品設計規格,包括電性規格、機械與外觀規格、 環境與可靠度規格、其它法規之要求等。實驗原型之設計,主要是達到功能要求, 並完成初步設計資料,包括功能方塊圖、外觀圖、電路圖等。. (2) 產品原型階段(Prototype Phase) 也可稱為產品設計階段,此階段為設計中期,從實驗原型之測試與分析報告,進行 整體之產品設計與製作,並改良實驗原型之缺失。. (3) 工程試製階段(Pre-manufacturing Phase or Engineering Pilot Run) 也可稱為產品驗證階段,此階段為設計末期或生產導入期,產品在初步定型後進行 少量試製,並以通過設計規格與品質驗證測試為目標。 26.

(34) 目前作法大部份都是在產品設計完成後,直接製作產品原型(Prototype),並將其執 行實體驗證測試。這樣做雖然好像是最快進入第三階段,但在實務上常常是在測試時失 效頻繁,耗費很多時間找失效問題之原因,有時甚至無法找出原因直接換另一個相同產 品或料件再重試,有碰運氣的現象存在。 不過目前也沒有固定的設計品質改善模式,在過去 M 公司有 70%以上是完全靠第 三階段的實體驗證測試來確認設計品質,並藉由發生之失效來改善設計,比較好的計畫 負責人是將驗證測試提前至第二階段執行,以爭取改善之時間,這種方式雖然也可以達 到設計改善之目的,但畢竟效果有限,無法在有限的產品開發計畫時程內大幅提升設計 品質。另外剩下的 30%設計開發案甚至完全沒有作任何品質改善與驗證活動,只確認在 功能與性能規格符合後就直階送交客戶驗證,不過這種狀況通常都會有問題,這是最差 的方式。 本研究報告認為在不同階段適用的品質改善方法會不同,設計初期較著重於應力模 擬分析方式,設計末期因為理論分析完成與實體產品已成型,因此較著重於實體產品的 驗證測試,選用品質工具之邏輯觀念,可參見圖 3.1 產品各設計階段採用品質改善方法 比例示意圖。. 低. 高. 應 力 模 擬 分 析 比 例. 設計初期 Concept Breadboard 低. 設計中期. 設計末期. Prototype. Pre-manufacture 高. 產品設計開發時程. 圖 3.1:產品設計階段「分析」與「驗證」採用方法比例概念示意圖. 27. 實 體 驗 證 測 試 比 例.

(35) 3.2 ODM 產品開發導入六標準差設計流程之作法 六標準差設計流程有許多種,本研究採用其中常見的 DMADV 程序,並在產品開發 過程中搭配幾種適用的品質工具來提升 ODM 產品設計品質,以滿足客戶需求。. DMADV 六標準差設計的主程序在本研究主題範圍的代表意義說明如下: (1) D 界定(Define):訂定專案目標,找出產品開發案最重要的主題與方向。 (2) M 衡量(Measure):衡量顧客需求與規格要求,將顧客聲音轉換成公司關鍵品質特性 (Critical to Quality,CTQ)。 (3) A 分析(Analyze):分析功能要求,針對關健品質特性分析與提出設計改善要點與步 驟。. (4) D 設計(Design):因應顧客要求開發設計,利用品質工具觀念,協助擇優設計,徹底 地消除或降低潛在不良。. (5) V 驗證(Verify):確保研發品質,藉由驗證測試,證實最佳可行的設計方法,達到顧 客的要求。 我們可將產品設計開發階段與 DFSS 流程,再加上適用的品質工具做觀念上的整合,其 關連性如圖 3.2 所示。本研究建議的 ODM 產品設計開發作業流程如圖 3.3 所示,詳細 的步驟如下所述:. 產品設計開發階段 概念設計階段. DFSS D. 使用的品質工具. Kano 模式. M 產品設計階段. A. 電子元件失效率與 應力分析. D 產品驗證階段. V. 環境可靠度 驗證試驗. 圖 3.2:DFSS 與產品設計開發階段、品質工具關連性概念. 28.

(36) ODM 產品設計開發流程. DFSS 程序 步驟 1. 產品設計開發專案選擇 步驟 2. D. 客戶產品需求確認 步驟 3. Kano 模式分析 步驟 4. M. 決定關鍵項目與產品設計 步驟 5. A D. 電子零件失效率與應力分析 步驟 6. 產品設計變更 步驟 7. 產品環境可靠度驗證測試. V. 步驟 8. 樣品準備與送交客戶驗證. 圖 3.3:以 DFSS 為架構的 ODM 產品設計開發作業流程與步驟. 步驟 1:產品設計開發專案選擇 在公司內眾多的產品開發專案中,要先選擇那些專案是需要以 DFSS 程序進行的。一 般認為 ODM 產品與 OBM 產品是較適合導入 DFSS 程序,但 OBM 與 ODM 在實施方 式上基本上是不同的,不論是在界定客戶需求與選取適用品質工具上都會有所差異。 29.

(37) 本研究基於 M 公司產品特性,是以 ODM 電子產品為研究對象與範圍,因此在後續. DMADV 程序的分析上都是以 ODM 產品之特性為基本要件。. 步驟 2:客戶產品需求確認 由於 M 公司產品主要是屬於工業產品,並非消費性產品,因此在客戶需求分析上, 相對的較為簡單與明確。ODM 工業產品的客戶一般是公司行號,在產品設計開發委 託案上都會詳列明確的產品工程規格需求,不需要透過品質機能展開(Quality Function. Deployment, QFD)將客戶心聲轉化為設計需求。在此步驟最重要的工作是完整蒐集與 確認產品規格需求,一般是透過合約審查與客戶溝通來瞭解與確認最終之客戶需求。. 步驟 3:Kano 模式分析 在充份與客戶溝通後,以及考量過去與客戶交易的經驗與市場回饋之資訊,本研究建 議可用 Kano 二維品質模式,分析那些需求是必須一定要滿足的,那些需求是客戶期 望能做到的。 在 Kano 模式分析中常使用的方法是客戶調查,客戶調查時可使用交叉式問題(Kano’s. Paired Question),也就是同一個問題運用兩種方法調查客戶的心理想法,第一個問法 為如果某件事存在時(或某需求獲得滿足時)你的感覺為何? 第二個問法為如果某件事 不存在時(或某需求無法滿足時)你的感覺為何? 透過這種相互交叉式的客戶需求項目 資料蒐集,可幫助我們能準確與深切的瞭解與掌握 VOC,並找出產品研發團隊努力的 方向與優先次序。. DFSS 的目的是要從源頭著手,並要能大幅提升客戶滿意,在搭配 Kano 模式分析下, 原則上應以魅力品質(Attractive Quality)項目為首要努力的重點方向,其次為一元品質. (One-Dimensional Quality),至於當然品質(Must-be Quality)則是基本要求。但本研究在 探討 ODM 產品時,由於客戶需求大都來自於與客戶合約之規定,較難發掘出具魅力 品質之特性。不過經 Kano 模式分析後,有些客戶期望項目仍可歸類於魅力品質,但 是現實面還需要衡量目前整體市場環境條件與供應鏈能力,以及我們是否有足夠資源 與能力去達成。如果屬於外在條件限制,無法靠自己努力完成時,則建議可暫時擱置, 將大部份資源投向重要的一元品質提升。Kano 模式分析能讓我們在有限的資源下作 30.

(38) 最適當的分配與努力,以獲取最大的客戶滿意與整體綜效。. 步驟 4:決定關鍵項目與產品設計 經 Kano 模式分析後,除了「當然品質」為基本要件外,在魅力品質之 RoHS 與 WEEE 因受限於目前整體供應鏈尚無法充份支援,因此可暫緩施力,不過 2006 年 7 月以後 目前這項魅力品質可能將轉為當然品質,成為輸歐產品的基本要求。本研究認為現階 段可將「一元品質」列為關鍵的品質要項(CTQ),也就是產品成敗的重要關鍵。在本 研究的 ODM 工業電子產品分析中,產品品質與可靠度被列為此關鍵品質要項,在後 續幾項步驟與程序都是以滿足此品質要項(客戶需求)為目的。. 步驟 5:電子零件失效率與應力分析 本研究是採用 Telcordia (Bellcore) SR-332 國際標準規範的數學分析模式,預估產品的 失效率,以提早發掘潛在設計問題,預估結果並能與客戶所要求的可靠度規格比較, 了解目前狀況與目標值的差距,可作為設計改善的參考資料。 使用 SR-332 國際標準規範分析電子零件失效率有下列幾項的假設條件: -只考慮電子零件的失效率 也就是說本分析是假設產品在焊接與組裝良好且無瑕疵(Defect)的條件下作電子零 件失效率的分析計算。 -所分析的失效率是指產品壯年期的穩態失效率(Steady-State Failure Rate),所使用的 失效率單位為FITs (Failure in Time,the constant failure in 109 operating hours)。 -SR-332 國際標準所提供的基本失效率(Generic Steady-State Failure Rate,λG)是在. 90%的信賴水準下已考量各零件間的可能變異。 -如果產品設計工程師未提供零件的溫度、電應力、品質等級資訊,規範建議以 40 ℃、50%、品質水準(Quality Level) II 來估算零件失效率。 在 SR-332 國際標準規範所定義的電子產品失效率數學模式如下: 電子零件失效率(Device Failure Rate) λp = λG πQ πS πT 電子產品失效率(Unit Failure Rate) λU = πE. n. ∑ N λui i. i =1. 31. (3.1) (3.2).

(39) 參數說明: λG = 電子零件基本失效率(generic failure rate) πQ = 品質因子(quality factor) πS = 電應力因子(electrical stress factor) πT = 溫度因子(temperature factor) πE = 環境因子(environment facor). Ni = 第i個零件型式的數量 λui = 第i個零件或模組的失效率. 從(3.1)式可得知電子零件失效率λp是由λG、πQ、πS與πT等因子所決定,茲將這四種因 子分別說明如下:. (1)基本失效率(λG) 電子零件的基本失效率是由零件屬性(類別)來決定,一般電子零件可分類為積體電 路(IC,Integrated Circuit)、微處理器(Microprocessor)、半導體(Semiconductor)、隨 機存取記憶體(RAM,Random Access Memory)、光電零件(Opto-Electronic Device)、 電晶體(Transistor)、電阻(Resistor)、電容(Capacitor)、電感(Inductive Device)、連接 器(Connector)、開關(Switch)、繼電器(Relay)與其它雜項零件(Miscellaneous Device) 等。各類別零件分別有其不同的基本失效率,Telcordia公司依據許多電子零件供應 商所提供之資料彙整而成λG對照表,可參見SR-332 國際標準規範之表 7-1,如附錄 一所示。. (2)品質因子(πQ) 電子零件品質等級分成 0、I、II、III 共四個等級,各等級之說明如下:. 0 級:指一般商規等級,零件未經製造商或外包商執行批量(Lot-to-Lot)管制與產品 驗證,而且未能有效的依市場回饋資訊執行矯正措施。. I 級:這級也是商規等級,與 0 級類似條件,但要符合 a.確保其零件能與設計製造 32.

(40) 程序相符合;b.其可以有效的依市場回饋資訊執行矯正措施。. II 級:除了能滿足等級 I 之 a,b 條件外,還要再加上 c.零件規格要能明確定義其重 要特性(如電性、機械、熱、環境等),與批量管制的允收品質等級(如 AQL,. DPM 等);d.電子零件與其製造商必須經鑑定合格,並名列在合格的零件與製 造商名單內;e.零件製造商執行的批量管制,必須在適當的 AQLs 或 DPMs 管制條件下,以確保品質的一致性。. III 級:除了能滿足等級 I 與等級 II 的 a 至 e 要求外,還要再加上 f.零件族群必須執 行定期的合格資格再鑑定;g.批量管制措施必須包含早夭期的 100%篩選(溫 度循環與預燒);h.使用預燒時,允許的缺陷百分比(Percent Defective. Allowed,PDA)不能超過 2%;i.電子零件與其製造商應實施可靠度持續改善 計畫。 各品質等級的πQ值對照表如表 3.1 所示。 表 3.1:電子零件品質等級的πQ值 品質等級. πQ值. 0. 6.0. I. 3.0. II. 1.0. III. 0.9. (3)電應力因子(πS) 電應力因子πS的推導算式如下: πS = em(p1-p0). (3.3). p1:操作應力百分比 p0:參考應力(50%) m:適合參數,電應力曲線 A∼K 所對應的 m 參數值如表 3.2 所示。. 33.

(41) 表 3.2:電應力 m 參數值對照表 曲線. A. B. C. D. E. F. G. H. I. J. K. m. 0.006. 0.009. 0.013. 0.019. 0.024. 0.029. 0.035. 0.041. 0.046. 0.059. 0.006. 依據(3.3)式與表 3.2 的m值推導出電應力因子πS在不同百分比時各曲線的對應值如 表 3.3 所示。如果在附錄一內未顯示電應力曲線代碼者,則表示πS因子為 1.0。在計 算πS因子數值時要先瞭解各主要電子零件操作電應力百分比的計算邏輯與應用指 引,參見表 3.4 所示。. 表 3.3:電應力因子πS在不同百分比時各曲線的對應值 電應力. 電應力曲線. 百分比(%). A. B. C. D. E. F. G. H. I. J. K. 10. 0.8. 0.7. 0.6. 0.5. 0.4. 0.3. 0.2. 0.2. 0.2. 0.1. 1.0. 20. 0.8. 0.8. 0.7. 0.6. 0.5. 0.4. 0.3. 0.3. 0.3. 0.2. 1.0. 30. 0.9. 0.8. 0.8. 0.7. 0.6. 0.6. 0.5. 0.4. 0.4. 0.3. 1.0. 40. 0.9. 0.9. 0.9. 0.8. 0.8. 0.7. 0.7. 0.7. 0.6. 0.6. 1.0. 50. 1.0. 1.0. 1.0. 1.0. 1.0. 1.0. 1.0. 1.0. 1.0. 1.0. 1.0. 60. 1.1. 1.1. 1.1. 1.2. 1.3. 1.3. 1.4. 1.5. 1.6. 1.8. 1.1. 70. 1.1. 1.2. 1.3. 1.5. 1.6. 1.8. 2.0. 2.3. 2.5. 3.3. 1.1. 80. 1.2. 1.3. 1.5. 1.8. 2.1. 2.4. 2.9. 3.4. 4.0. 5.9. 1.2. 90. 1.3. 1.4. 1.7. 2.1. 2.6. 3.2. 4.1. 5.2. 6.3. 10.6. 1.3. 34.

(42) 表 3.4:各主要電子零件電應力的應用指引 零件類別. 電應力計算模式. 電容. 直流電壓和交流的峰值電壓的總和/額定電壓. 固定電阻. 應用功率/額定功率. 可變電阻. V2in/總電阻/額定功率. 繼電器、開關. 接觸電流/額定電流(跟據負載的型式,如電阻、電感、燈泡). 一般用途的二極體. 平均順向電流/額定順向電流. 積納(zener)二極體. 實際的積納電流或功率/額定的積納電流或功率. 變容器. 實際的耗散功率/額定功率. 電晶體. 耗散功率/額定功率. 如果電子零件應用兩種電應力因子時,則取這兩種電應力因子的乘積. (4)溫度因子(πT) 溫度因子πT的推導算式如下:. πT = e. Ea ⎡ 1 1⎤ − k ⎢⎣ T 0 T 1⎥⎦. (3.4). T0 = 參考溫度(°k) = 40 + 273 T1 = 操作溫度(℃) + 273 Ea = 活化能 k = Boltzman常數 = 8.62×10-5 各溫度應力曲線所對應的活化能數值如表 3.5 所示。依據(3.4)式與表 3.5 推導出溫 度因子πT在不同操作環境溫度下各曲線的對應值如表 3.6 所示。. 表 3.5:各溫度應力曲線所對應的活化能數值 曲線. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. Ea. 0.05. 0.10. 0.15. 0.22. 0.28. 0.35. 0.40. 0.45. 0.56. 0.70. 35.

數據

+5

相關文件

接收機端的多路徑測量誤差是GPS主 要誤差的原因之一。GPS信號在到達 地球沒有進到接收機之前,除了主要 傳送路徑之外,會產生許多鄰近目標 反射的路徑。接收機接收的首先是直

有15%的貸款案 為不良品,而 有85%為良 品。本例是以 貸款案的處理 時間小於十天 為滿意的標準 有15%的貸款案. 為不良品,而

其中包括有多款燈具、兩款床頭櫃, 以及可以單獨購買用來給 現有家居升級的充電墊配件 。 據悉這些產品全都是基於 Qi 標 準,市面上主流的那些 無線充電手機應該都可以使用

本研究將針對 TFT-LCD 產業研發單位主管與研發人員進行 探討,並就主管於研發人員對職能重視程度作差異性分析。因此

由於 DEMATEL 可以讓我們很有效的找出各準則構面之因果關係,因此國內外 有許多學者皆運用了 DEMATEL

由於醫療業導入 ISO 9000 品保系統的「資歷」相當資淺,僅有 三年多的年資 11 ,因此,對於 ISO 9000 品保系統應用於醫療業之相關 研究實在少之又少,本研究嘗試以通過

一般在使用 MFCC 做為特徵擷取參數的方法,是將所有短時域音框所取得 的 MFCC 加總取平均(mean),或是將所有短時域音框所得之 MFCC 計算其標準 差(standard

以某種特定規則形成之統計邏輯,這些統計邏輯可用於檢測各種不同類型資料 之特徵。在計量學方面以 Bradford 定律及 Zipf 定律影響最為深遠,故本節將針