國

立

交

通

大

學

機械工程學系

碩

士

論

文

玻璃刮痕消除技術發展–

火焰拋光之溫度模擬分析

Analysis of Temperature Control for Fire-Polishing

研 究 生:姚中翰

指導教授:洪錫源 教授

玻璃刮痕消除技術的發展–火焰拋光之溫度模擬分析

Analysis of Temperature Control for Fire-Polishing

研 究 生:姚中翰 Student:Zhong-Han Yao

指導教授:洪錫源 Advisor:Dr. Shane Y Hong

國 立 交 通 大 學

機 械 工 程 學 系

碩 士 論 文

A Thesis

Submitted to Department of Mechanical Engineering College of Engineering

National Chiao Tung University in partial Fulfillment of the Requirements

for the Degree of Master

in

Mechanical Engineering July 2005

Hsinchu, Taiwan, Republic of China

玻璃刮痕消除技術發展–

火焰拋光之溫度模擬分析

學生:姚中翰 指導教授

:洪錫源

國立交通大學機械工程學系碩士班

摘

要

歐美澳的玻璃刮痕塗鴉非常嚴重,本文為達成玻璃的刮痕消除創

用火焰拋光法的新概念,利用玻璃隨溫度而改變的特性、控制玻璃溫

度分佈,在其表面張力以及本身的流動能力牽引下,使刮痕重新癒合

成新的表面,以達到消除玻璃刮痕的目的。本文的重點在建立模型架

構方式與有限單元模擬,最後設計實驗來輔助軟體分析,其結果可用

來作火焰拋光法的優化控制。

Analysis of Temperature Control for Fire-Polishing

student:Zhong-Han Yao

Advisors:Dr. Shane Y Hong

Department of Mechanical Engineering

National Chiao Tung University

ABSTRACT

Scratchitti on the glasses of pubic utilities has become a common but serious

problem in the United States, Europe, and Australia. In order to improve this problem,

a new concept of the fire polishing method, using that characteristics of glass change

with temperature, controls the temperature profile of the glass to “heal” the scratches

due to surface tension and its own flow ability, which achieves the goal of removing

scratches. The thesis stresses on the point of building the structure of models of FEM

method, and designs the experiment to assist the analysis, coming out the

誌

謝

兩年來承蒙指導教授洪錫源教授給予學生諸多指導與啟發,使學生不論在課 業學習、或是研究態度上,獲益良多。感謝恩師不辭辛勞的指導與教誨,使本文 得以順利完成。同時感謝口試委員傅武雄教授與陳仁浩教授不吝指導,在此僅致 上最誠摯之敬意與感謝。 論文期間,承蒙系上多位教授熱心協助,如洪景華教授在有限單元模擬過程 中提供寶貴意見;曾錦煥教授提供最佳化過程觀念上的指導。 感謝實驗室湯岳儒學長,於論文撰寫時不斷的提供協助,國賢、聖展、秉衍 、勇潮、靜翔、建庸、楠庭、涵文……等等同窗好友,不論是在研究路上、生活 上相互扶持、共同勉勵,一起走過這段學習的黃金歲月,在此祝福他們每個人都 能夠身體健康、萬事如意,早日實現自己的夢想,擁有最美好的前程。 最後,我要感謝家人多年來對我的關心與鼓勵,於這段聚少離多的日子裡, 與我分享一切的喜怒哀樂,你們的支持是我得以順利完成碩士學業的動力來源。 還有那些曾經幫助過我的人,更多的感謝無法一一道盡,在此感謝他們,你們熱 心的幫助讓我永銘在心,謝謝你們。 謹以此論文獻給我敬愛的父母及所有關愛我的人們。 中翰 民國九十四年七月 於交通大學機械工程學系

目

錄

中文摘要

……… i

英文摘要

……… ii

誌謝

……… iii

目錄

……… iv

表目錄

……… vi

圖目錄

……… vii

符號說明

……… viii

一、

緒論……… 1

1.1

玻璃刮痕消除的需要……… 1

1.2

火焰拋光的文獻回顧……… 2

1.3

本論文的研究方向……… 3

二、

火焰拋光的溫度分佈場……… 5

2.1

熱模型的物理系統描述和策略……… 5

2.2

模擬的數學模型……… 8

2.3

設定邊界條件……… 10

2.4

軟體回顧……… 11

三、

玻璃性質與溫度的關係……… 13

3.1

引言……… 13

3.2

玻璃的通性……… 13

3.3

玻璃隨溫度變化特性……… 16

3.3.1 密度……… 16

3.3.2 比熱……… 17

3.3.3 熱傳導性質……… 19

3.4

熱通量估算……… 21

3.4.1 完全燃燒分析……… 21

3.4.2 不完全燃燒分析……… 23

四、

選擇火焰拋光參數……… 26

4.1

火焰拋光參數取捨與實驗的必要性……… 26

4.2

實驗設計……… 26

4.3

分析結果……… 27

4.4

討論……… 29

4.5

調整改進實驗分析……… 30

4.6

討論與結論……… 31

五、

火焰拋光下利用有限單元法模擬溫度分佈場……… 33

5.1

簡介……… 33

5.2

模擬程序……… 33

5.2.1 模型設定……… 34

5.2.2 定義材料物理參數……… 35

5.2.3 邊界條件設定……… 36

5.2.4 負載設定……… 37

5.3

熱源形狀設定與模擬分析結果……… 37

5.3.1 速度為 1 mm/s 理想熱通量……… 37

5.3.2 速度為 1 mm/s 模擬實驗熱通量……… 41

5.3.3 速度為 1.5 mm/s 模擬實驗熱通量……… 45

5.3.4 速度為 2 mm/s 模擬實驗熱通量……… 48

5.3.5 速度為 1 mm/s 局部熱通量……… 51

5.4

討論……… 55

六

玻璃溫度量測……… 57

6.1

引言……… 57

6.2

溫度感應器……… 57

6.3

熱電偶裝置與樣品準備……… 58

6.4

結果……… 62

七、

結果與討論……… 64

7.1

模擬與實驗比較……… 64

7.2

結論與建議……… 66

參考文獻

……… 68

表 目 錄

Table 1 Finite Element Software function comparison sheet……… 12

Table 2 Glass Density of Different Temperature……… 17

Table 3 Coefficients a and c0 of Different Glasses……… 18

Table 4 Composition of Float Glass……… 18

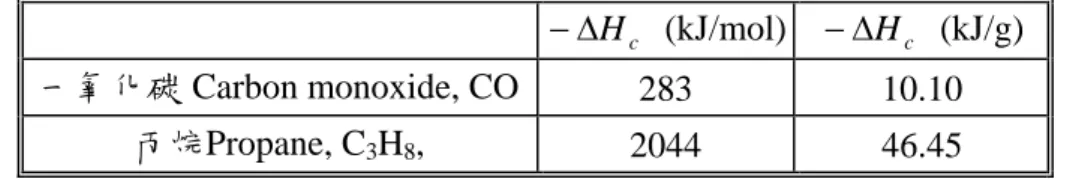

Table 5 Combustion Heat of Carbon monoxide and Propane at 25oC (298 oK)…… 22

Table 6 Heat Transfer Rate at Different Flow Rate of Propane……… 23

Table 7 Standard formation heat of Carbon monoxide and Carbon dioxide……… 24

Table 8 Heat Transfer Rate at Different Flow Rate of Propane……… 25

Table 9 Apply Taguchi Method……… 26

Table 10 Judgment Methods……… 27

Table 11 Analysis Result……… 27

Table 12 Apply Taguchi Method……… 30

Table 13 Analysis Result……… 30

Table 14 Glass Physical and Mechanical Property……… 36

圖 目 錄

Fig 1 The conceptual design of the Scratchitti Buster as mounted on glass panel 1

Fig 2 Schematic of problem setup……… 5

Fig 3 Actual view of heat flux propagation around the flame nozzle……… 6

Fig 4 Applied heat flux view of simulation works……… 6

Fig 5 Actual view while heat flux effects on the surface of glass……… 7

Fig 6 Two dimensional schematic of boundary conditions………7

Fig 7 Glass Properties vs. Temperature……… 15

Fig 8 Glass Density vs. Temperature……… 17

Fig 9 Glass Special Heat vs. Temperature……… 19

Fig 10 Glass Thermal Conductivity vs. Temperature……… 21

Fig 11 Finite Element Simulation Flow Chart……… 34

Fig 12 ANSYS simulation 3–D modal……… 35

Fig 13 Heat Flux Distribution of Ideal Homogeneous Heat Source……… 38

Fig 14 Temperature Distribution,At 10s and 90s………39

Fig 15 Surface Temperature vs. Time at points across length……… 40

Fig 16 Temperature vs. Time at points of Different Depth from surface………… 41

Fig 17 Heat Flux Distribution of Simulated Actual Heat Source……… 42

Fig 18 Temperature Distribution,At 10s and 90s……… 43

Fig 19 Surface Temperature vs. Time at points across width……… 44

Fig 20 Temperature vs. Time at points of Different Depth from surface………… 45

Fig 21 Temperature Distribution,At 7s and 60s Max………46

Fig 22 Surface Temperature vs. Time at points across width……… 47

Fig 23 Temperature vs. Time at points of Different Depth from surface………… 48

Fig 24 Temperature Distribution,At 5s and 45s……… 49

Fig 25 Surface Temperature vs. Time at points across width……… 50

Fig 26 Temperature vs. Time at points of Different Depth from surface………… 51

Fig 27 Heat Flux Distribution of Spot Heat Source……… 52

Fig 28 Temperature Distribution,At 10s and 90s……… 53

Fig 29 Surface Temperature vs. Time at points across width……… 54

Fig 30 Temperature vs. Time at points of Different Depth from surface………… 55

Fig 31 Thermocouple Model……… 61

Fig 32 Illustration of Installation of Thermocouple inside the Glass……… 61

Fig 33 The Photo of Thermocouple installed inside the Glass from the Top View……… 62

Fig 34 Illustration of Experiment Set Up……… 62

Fig 35 Comparison of Results from Simulation and Experiment at P1………… 64

Fig 36 Comparison of Results from Simulation and Experiment at P2………… 65

Fig 37 Comparison of Results from Simulation and Experiment at P3………… 65

Fig 38 Temperature vs. Time at points of Different Depth from surface………… 67 Fig 39

符 號 說 明

ν

:

比容 Η:

熱焓 C:

熱容 α:

膨脹係數 β:

壓縮係數 Tc:

析晶溫度 Tg:

轉變溫度、脆性溫度、玻璃轉換溫度 Tf:

軟化溫度 η:

黏度 W:

質量 V:

體積 D、ρ:

密度 Cm:

平均比熱 T:溫度

c0:

玻璃成分之定數 K:

熱傳導性質 Q:

熱源,每單位時間的熱通量 A:

截面區域 κ:

熱傳導係數 ω:

波在固體中的速度 Λ:

自由路徑的聲子 n:

折射率 σ:

史蒂芬常數 std V •:

標準狀態下的體積流率 std P:

標準狀態下的一大氣壓力 std ρ:

標準狀態下的密度 exp • V:

實驗過程中流量計所量測到的體積流率 exp P:

實驗過程中壓力計所量測到的壓力大小 exp ρ:

實驗過程中的密度f ρ

:

流量計浮子密度 • m:

質量流率 • Q:

反應生成熱通量v

:

速度一、緒論

1.1 玻璃刮痕消除的需要 (Introduction):

伴隨著玻璃的工業發展,玻璃已經與人的生活用品合而為一,不論是在建築 物上、裝飾品上、生活必需品上、或者是在交通工具上,都被廣泛的運用在各個 角落。 在歐洲、美洲大眾運輸系統中的地鐵這部分,地鐵的門、窗玻璃上常常可見 到有一條條的刻痕,很明顯的這是人為破壞的結果,政府對於此種情形目前無法 可管,但是對於地鐵公司來說可就損失慘重了。New York City Transit (NYCT)紐 約地鐵公司,從 1989 年 5 月起已經組織了一支去污小組。他們能夠在 24 個小時 內除去車箱裡頭的油漆和墨水所塗寫標記。然而,他們還是無法改善聚碳酸酯或 是玻璃窗子上的抓痕蝕刻。根據統計,NYCT 必須每年至少花費 6000 萬~7000 萬美元在替換損壞的車窗玻璃這方面,而且目前只針對於已經嚴重損害到光線無 法穿透的玻璃進行更換。 一般的玻璃廠在運送、處理產品流程中會有些刮痕、磨損的情況產生;廠商 應變的方法是採用傳統研磨方式,將有刮痕、磨損之處慢慢的磨掉,缺點是耗時 耗力,對於刮痕、磨損的情況過大,甚至只能直接淘汰。〝火焰拋光法〞,基本原理是利用噴嘴噴出由氧氣與丙烷所組成的火焰,利 用此火焰燃燒加熱,將有刮痕的玻璃表面加熱到玻璃的軟化點(720℃~730℃) 以上的熔融狀態,利用表面張力以及本身的流動能力牽引下,使得此區塊癒合成 新的表面,以消除玻璃刮痕。此外噴頭可隨著刮痕大小不同隨時作更換,比傳統 方式更具有經濟效益。 為了比較原本玻璃與再生玻璃之間的差異性、實際了解加熱溫度分佈情形, 並尋找最適合的加熱溫度,因此,量測玻璃內部的溫度是很重要的。

1.2 火焰拋光的文獻回顧 (Review of paper)

於西元1996年,〔1〕Guo Gongyi使用紅外線的光譜範圍(infrared spectrum)來

量測玻璃樣本,並調查研究玻璃的結構組織,且經由實驗提供完整的熱性質。〔2〕

Lin, Y.則採用紅外線光導攝像管(infrared vidicon)來量測板玻璃的溫度分布情 形,並藉由實驗來證實他的分析結果。〔3〕Khandare, P. M.; Zondlo, J. W.; Pavlovic, A. S.這三位發表了一種熱機械分析技術(thermomechanical analysis technique)來 量測玻璃轉移點溫度(transition temperature)或者類似此種光滑透明程度的材料。 在這種技術中,使用膨脹計(dilatometer)來決定中間相位(mesophase)的線膨脹樣 本程度與溫度的關係。而在玻璃轉移溫度附近,可以發現材料熱膨脹係數 (coefficient of thermal expansion CTE)有著顯著的改變,因此藉著量測樣本材料的 熱膨脹係數,可由關係中獲得溫度資訊。〔4〕Panagiotou, Thomai; Levendis, Yiannis; Delichatsios, Michael三位作者發表的這篇期刊,使用三色近紅外線光學熱儀 (Three–Color Optical Pyrometry)來量測火焰微粒的溫度(Particle Flame

Temperature),他們選用波長中心為998,810,與640nm來監測聚合物微粒的燃 燒情形,分為兩種狀況來加以分析討論,進而來量出火焰中心溫度。同年,〔5〕 Lilley, D.G. 藉由實驗的方式來了解火焰的結構特性,必須要量測房子內不同角 落的溫度,才能提供需要的資料來發展電腦模擬用的數學模型,作者使用九個 K–Type的熱電偶(thermocouple)來量測房子裡頭九個地方,當火焰燃燒時的溫 度,並且使用熱電偶的延長線,使作者能夠在距離熱電偶量測點60feet的地方來 觀測結果。

於西元1997年,〔6〕Virgone, J.; Depecker, P.; Krauss, G. , 這三位作者所發表 的這篇期刊,裡頭詳細介紹使用電腦來模擬玻璃在火焰狀態下的溫度分佈情形, 而且更對於輻射狀態(Radiation Conduction)、表面情形(Surface Conduction)進一步 的推導出可使用的運算式子,相信對於之後要做的理論分析與程式模擬,會有一

定的幫助。

到了1999年,〔7〕van den Brink, J.P.發展了一種新的量測熱膨脹係數的方法 (thermal coefficient expansion TEC),這種方法是起源於量測熔融狀態矽玻璃的表 面應力方法,叫做 the sessile drop technique。裡頭主要解釋新的方式,但是其中 在量測熔融狀態矽玻璃的表面溫度時,他們使用熱電偶(thermocouple)來作為量 測工具。

在2000年,〔8〕Thomas Kaiser要偵測火焰,為了實驗的正確性與節省性,他

將一對對的溫度感應器架設在天花板上,形成陣列的溫度感應器。

而2001年時,〔9〕Dinelli, Franco; Buenviaje, Cynthia; Overney, René M.三位 作者利用側向摩擦力顯微學(Lateral Force Microscopy)以及調整剪應力顯微學 (shear modulation Microscopy),以影像及圖片的方式證明出不同的聚化物的相面 是可以區別的,甚至整理出玻璃於轉移溫度(transition temperature (Tg)與附近溫度 的相變化情形,之後可以藉由觀察相的形狀來判斷溫度。 於2002年,〔10〕 Seongchan Jun將熱電偶(thermocouple)放入兩片玻璃中, 藉此來模擬完整的玻璃,並且經由實驗量測玻璃的溫度特性。 由以往文獻中,了解各式各樣的溫度量測儀器、以及前人量測溫度的可行方 法,每一種都各有千秋,為了配合將來的實驗主要研究方向︰玻璃在經過火焰高 溫加熱的過程中,整體溫度分布情形,分為玻璃表面以及玻璃內部兩部分。因此, 選擇合適的溫度感應器是件非常重要的事。

1.3 本論文的研究方向 (Background of project Research )

當火焰加熱時,溫度於玻璃內部呈現梯度變化,對於玻璃影響的程度也大不 相同,如果可以確實了解溫度分佈與應力分佈的詳細關係,對於整體實驗一定有 所幫助。 然而於實驗的過程中,無法量測所有點的溫度分布情形,最好可以藉助軟體 分析來協助了解整體的溫度分布情形。此外,像是噴頭速度、噴頭形狀、熱源強 度、燃料種類、燃料流率、火焰大小、以及周圍環境冷卻系統等等,這些都會構 成影響實驗量測結果的因素。如果可以一邊配合著軟體分析結果,一邊再來調整 實驗參數,兩者相輔相成,應該可以減少實驗失敗的次數,而更容易達到希望的

目標。 溫度分佈的作用在於︰ (1)從上表面到抓痕的最深處的溫度必須比玻璃的融化溫度高。 (2)溫度在玻璃的其他部分保持比融化溫度低,儘可能使玻璃在轉變溫度Tg 下,才能保持玻璃的完整性。 (3)安全玻璃的夾層中聚合物材料,例如PVB(可塑的聚乙烯Butyral),夾層深 度分別為-2.7mm以及-5.6mm,因此須在有限的厚度中將溫度保持在它的 分解或者融化溫度以下。 這是毫無疑問的︰火焰拋光過程是否成功,取決於溫度分佈可以被控制的多 麼準確。 (1)實驗的過程中,無法實際量測所有點的溫度分佈情形,所以必須利用軟體 分析來協助了解整體溫度分析情形。 (2)在過程裡有涉及溫度控制的許多因素,例如像是噴頭速度、噴頭形狀和尺 寸、熱源強度、燃料種類、燃料流率、熱源速度、火焰大小、以及周圍環 境冷卻系統等等,這些都會影響到實驗量測的結果。 因為知道這些原因會影響溫度曲線的分佈,並且需要知道那些參數的理想的 結合才是取得理想溫度分佈的方法。所以藉由電腦模擬改變參數的計算期望能夠 提供所需要的訊息。 此外,內應力在火焰拋光下必須控制在安全的範圍內,避免玻璃的破裂和變 形。在各種情況下產生的內應力,是由於不同玻璃溫度差別所引起的。為了進行 內應力分析,必須先得到溫度分佈圖。 利用有限元素法,預先模擬出實驗結果是很重要的,如此一來,可以與實驗 量測玻璃表面以及內部的數據互相分析、互相比較,討論兩者的準確性並輔助調 整模擬參數,才能達到最好的結果。

二、火焰拋光的溫度分佈場(Temperature Distribution Simulation under

Fire Polish Process)

2.1 熱模型的物理系統描述和策略 (Physical System Description

and Strategy for Thermal Modeling)

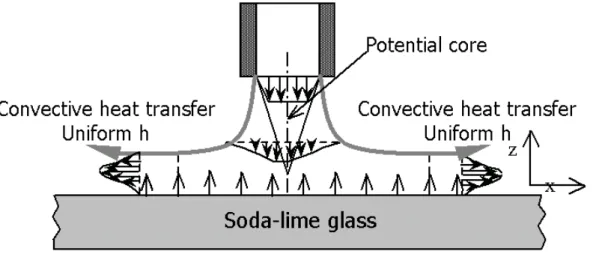

Fig 2說明拋光過程的控制火焰情形,一個位於中間線性移動的熱源垂直加熱 在這個玻璃上。來自矩形的噴嘴噴出一束束的火焰,來自丙烷與氧氣燃料燃燒所 提供的熱能,並且與火焰噴嘴表面平行,透過熱對流與熱輻射的形式傳輸到玻璃 表面。

Fig 2︰Schematic of problem setup

如Fig 3中所示,從火焰噴嘴轉移到固體表面的熱流由一種錯綜複雜的流 動配給組成。衝擊火焰的實際溫度分佈並不一致,並且可能按不同的區域來 分類,這部分由不同的參數所構成的燃燒速度。準確的熱流場分析領域在燃 燒火焰這方面是極為困難的。因此,熱對流分析中的衝擊噴射熱流被假設為 在玻璃附近需被滿足的要求,熱源在模擬過程中被簡化為均勻一致長方形 狀,如Fig 4中所示。熱源寬度與噴嘴尺寸相同,以有限行沿著x軸前進並且 平行y軸,熱均勻的以每單位面積每單位時間加在矩形區域的速度v釋放出 來。 = ) , (x y v v for x ≤l /2,0≤ y≤l /2 (01)

otherwise 0

因為系統設計,熱源沿著x軸以固定的速度V移動。

Fig 3:Actual view of heat flux propagation around the flame nozzle

Fig 4:Applied heat flux view of simulation works

除了加熱區域以外,玻璃表面自由受空氣對流的影響來冷卻。一個熱對流係 數,h,可以表示為︰ ) ( 0 s e z T T h z T k = − ∂ ∂ = (02) 不過,無限邊緣的初始側壁板被假設為沒有自由空氣對流。 因為固體玻璃性質非常均勻,可以合理認為在力和熱傳導中具有等向性。在

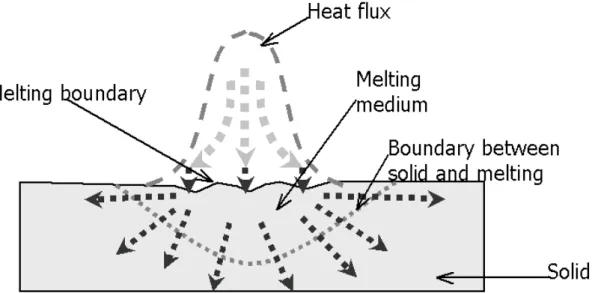

火焰拋光的過程期間,熱源以固定的速度移動。當與熱傳導互相比較時因為熱輻 射傳輸的那些部分值很小,所以輻射效應、玻璃反射率以及發射率都被假設忽略 不計。 在火焰拋光的過程,玻璃材料在熱源加熱下可能部分被融化。這個現象戲劇 性的改變物質特性,問題會變得非常錯綜複雜,如Fig 5中所示。由於缺乏玻璃材 料隨溫度改變產生性質變化的訊息,假設在中間和在它表面上沒有融化,而且將 會建立在固體狀態來做溫度模擬。加熱區域的模擬結果可能會背離在真實過程中 的溫度分佈情形。但是考慮到這項研究的目的是保證表面溫度將達到玻璃的軟化 溫度,而且這些玻璃溫度在別處將不會被融化的效應所影響,所以簡化假定那地 方沒有融化仍然適合。

Fig 5:Actual view while heat flux effects on the surface of glass 由於上述假說,火焰拋光過程的熱系統可以被簡化如 Fig 6 的說明。

2.2 模擬的數學模型 (Mathematical Model for Simulation)

在進行熱處理的過程過程中瞬態熱傳輸的數學方程式,正如同對流和擴散方 程式在熱傳輸領域一樣。 0 ) ( ) ( 2 2 2 2 2 2 = − ∂ ∂ + ∂ ∂ + ∂ ∂ − ∂ ∂ + ∂ ∂ + ∂ ∂ Q z T y T x T k z T w y T v x T u Cp ρ (03) 有限公式產生使用額外重量殘留法的加權函數wi,因為這種方法允許介紹到 有限元的概念。這種對流傳輸方式依據節點的溫度來產生加權函數w。 0 ) ( ) ( ) ( 2 2 2 2 2 2 = Ω ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − ∂ ∂ + ∂ ∂ + ∂ ∂ + ∂ ∂ + ∂ ∂ + ∂ ∂∫

Ω z Q wd T w y T v x T u c z T y T x T k p i e ρ (04) 這裡的 為元素(e)的解決範圍,方程式 04 的第一項可以使用高斯定理來 積分。 ) (e Ω 元素矩陣以正常的方式收集成為解決範圍來獲得系統方程式。以下的全球矩 陣方程式在全部節點溫度的解決辦法如下顯示。 } { } ]{ [H T = f (05) 這裡的[H]為給定問題的情況式子,{T}未知的溫度矩陣,和{f}是與力有關 的資料項目。改變區域為元素項目,則方程式 05 變為︰ ) ( ) ( ) ( } { } { ] [H e T e = f e (06) 這裡的 ) ( ) ( ) ( ) ( ] [ ] [ ] [ ] [H e = kc e + kh e + kv e (07) 是給定資料的全部元素項目的設定,包含傳導、對流、以及所有未知的邊界 條件。 ) ( ) ( ) ( ] { } { } { e h e Q e R R f = + (08) 將方程式 07 和 08 代入 04,可以得到接下來的方程式︰(

( ) ( ) ( ))(

( ))

( ) ( ) } { } { } { ] [ ] [ ] [kc e + kh e + kv e T e = RQ e + Rh e (09) 在不連續的有限元公式的問題中,在方程式的左邊第一個項目, 經由Streamline Upwind Petrov–Gerakin 法指出熱傳遞包括數值擴散。

] [kc

∫

Ω Ω = ()[ ] [ ] ] [ ( ) e B k B d k T W e c (10) 第二個項目[kh]與熱對流的邊界條件有關或是放置已知的對流資料。∫

Γ = () { }[ ] ] [ ( ) e S c e h h W N d k (11) {W}是加權函數,[N]是形狀函數,方程式左邊最後一個項目是表示未知的 邊界條件項目。∫

Ω Ω = () { }[ , , ][ ] ] [ ( ) e c W u v w B d k e p v ρ (12) 右邊第一項是方程式 07, ,表示固態不一致的熱源,在這個例子當中 等於零。 } {RQ∫

Ω Ω = ( ) { } ] [ ( ) e QW d R e Q (13) 右邊第二項,{Rh},隨著熱對流在玻璃的邊界產生。∫

Γ = ( ) { } ] [ ( ) e S c air e h hT W d R (14) 與為之的邊界條件項目一起解矩陣方成組,可以得到每個節點上的溫度與溫 度分佈圖。 而溫度在每個元素上的分不可以表示為︰ } )]{ , , ( [ ) , , ( ) ( T z y x N z y x T e = (15)] )][ , , ( [ ) , , ( ) , , ( ) , , ( T z y x B z y x z T z y x y T z y x x T = ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ∂ ∂ ∂ ∂∂ ∂ (16) 這裡的[N]和[B]為形狀方程矩陣和插補矩陣,分別為 ] ,.. , [ )] , , ( [N x y z = N1 N2 Nr (17) ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ = z N z N z N y N y N y N x N x N x N z y x B r r r .... .... .... )] , , ( [ 2 1 2 1 2 1 (18)

2.3 邊界條件的設定 (Setting of Boundary Conditions)

最普通的邊界條件類型可以用 Fig 6 來說明,Ω 是定義的偏微分方程的區 域,而且 S 是邊界表面。熱傳輸問題、邊界條件可以用簡化的數學形式說明,這 有一個可靠的物理基礎,也適合於隨後的數值解答。 在熱源模擬在玻璃上移動的過程中,只有上表面被固定的速度影響。因此, 只有上表面是絕熱應變的邊界和自由空氣對流,其它地區則是處在等溫 (isothermal)的情況。 對於分析來講,可以分辨邊界條件於(1)想像等溫的邊界條件在兩個末端表 面上,(2)在最後的表面上的自由空氣對流,以及(3)絕熱應變的邊界條件符合規 定的熱流 q 並且作用在這個玻璃平面。 (a) T =TS 在等溫邊界上 (19) (b) n T k q ∂ ∂ − = 在絕熱邊界上 (20)

(c) hair(T Tair) n T k = − ∂ ∂ − 在自由空氣對流的邊界上 (21) 在熱模擬裡邊界條件的初始溫度的被設定為室溫,25℃。

2.4 軟體回顧 (Finite Element Software Review):

市面上比較的有限元素分析軟體有︰ABAQUS、ANSYS、NASTRAN、 I-DEAS…等。 ABAQUS 為一泛用型有限元素分析軟體,主要模組為 ABAQUS/Standard(隱 式積分)、ABAQUS/Explicit(顯式積分)、ABAQUS/CAE,可進行結構之靜態、動 態、熱傳、接觸等分析,並可模擬多種的材料行為與處理複雜的非線性現象, ABAQUS/CAE 為 ABAQUS 分析模擬之整合環境,具備了簡單且直接的圖形使 用者界面,可建構幾何模型、產生網格及分析結果的後處理。此軟體廣泛的應用 於航太及國防工業、汽機車及運輸器材工業、機械工業等等,近年來在電子構裝、 微機電之力學分析等新興領域亦扮演重要的角色。

ANSYS 為泛用型有限元素分析軟體(General-purpose finite element software),利用有限元素法(Finite element method,FEM)求解,屬於 CAE (Computer-Aided Engineering,電腦輔助工程分析)軟體。廣泛應用於學術界與 工業界,包括結構分析、耦合場分析、振動分析、聲場分析、動態分析、熱傳分 析、計算流力分析、電磁場分析等。

LS-DYNA 最早由 J.O.Hallquist 博士於 1976 年在美國 Lawrence Livermore National Lab.開發此套軟體,早期研究主要在於計算結構物受衝擊負荷時的應力 分析。而後 J. O. Hallquist 博士成立了 Livermore Software Technology Corp. (LSTC),經過歷年的發展,LS-DYNA 強大功能廣為世界各地使用者的所認同。 目前一個核心程式,包含了 Explicit Method(顯性求解法)與 Implicit Method(隱性 求解法)兩種求解模式,特別適合於非線性問題(幾何非線性及材料非線性)及 接觸性(Contact)等問題的求解。LS-DYNA 擁有龐大的材料和元素資料庫,多種 的碰撞模式且能提供高度的準確性,可以模擬現實生活中的複雜碰撞問題,在非 線性分析上、以及流固耦合上,被視為主要的分析軟體。

ANSYS 的 explicit 非線性結構模擬部分,於 1996 年與 LSTC 合作,應用 ANSYS 的前後處理,採用 LS-DYNA explicit 核心,推出 ANSYS/LS-DYNA 產品, 而在 implicit 部分則採用 ANSYS 原有產品。

MSC.Nastran 為一種有限元素分析程式,功能包括:線性靜力分析、非線性 分析、挫屈強度分析、熱傳分析、振動動態分析、最佳化分析。由於採用先進的 數值分析方法及有效利用最現代的電腦硬體架構,MSC.Nastran 解決超大模型問 題的效率和能力聞名全球,已成功之實例小至隱形眼鏡,大至美國太空梭。 MSC.Nastran 以其嚴謹的程式開發流程與廣泛的應用實績,為美國 FAA 飛安標 準唯一認可用以取代實驗的有限元素分析軟體。 根據模擬過程中可能會使用到的各種功能,全部列出來做成表格如下 Table 8 所示︰

Table 8︰Finite Element Software function comparison sheet

市面上商用軟體 ABAQUS ANSYS NASTRAN I-DEAS

操作介面 Good Excellent Good Excellent

力學計算 Excellent Excellent Excellent Excellent

熱學分析 Good Excellent Good Good

動態分析 Average Average Poor Average

與其他軟體數據共享 Poor Good Poor Good

非線性分析 Excellent Good Good Poor

Total 17 20 15 15

Poor︰1, Average︰2, Good︰3 ,Excellent︰4

參考上表,綜合比較所有軟體優缺點以後,有限元素單元的程式模擬選擇了 總分數最高的 ANSYS 作為輔助研究的工具軟體,充分利用模組方式,模擬玻璃 熱處理的過程中,不但可以分析靜力、溫度,甚至還可以更近一步的顯示內應力 分佈情況圖,除了溫度是無論如何必須要確實知道以外,如果可以同時分析內應 力的話,這更是一個重要的好消息,因為藉由了解溫度分佈狀況以及內應力的分 佈情形,可以知道在哪種邊界條件下,會有怎樣分佈的內應力產生,又或者內應 力是否可以藉由控制冷卻系統的時間長短來加以改變甚至消除。

三、玻璃性質與溫度的關係

3.1 引言 (Introduction)

於火焰拋光模擬之前,必須先對加熱時可能改變的玻璃溫度特性,有一定程 度了解才行,因此本章主要在討論模擬相關的玻璃性質,與施加於玻璃表面的熱 通量多寡計算說明。 多數的液體經冷卻時於一定的溫度下就凝固變成結晶體。但是某種液體經冷 卻就逐漸增加其黏性,不在一定的溫度下凝固而增加其黏性,最後不行結晶而成 為硬的物固形物。如此的物質由常溫加熱時就隨即軟化再變為凝體,而不表示結 晶物質之一定熔點。如此之非結晶性的凝固物即稱謂玻璃狀態(Glassy state),具 有如此狀態之物質即稱謂玻璃(Glass)。3.2 玻璃的通性 (Glass Property)

為了討論傳統玻璃的轉變,首先必須介紹傳統玻璃所具備的宏觀共性,即玻 璃的通性。 玻璃在常溫下能夠保持一定的外形,其機械性質類似於同組成的晶體。玻璃 的硬度較高,脆性較大。破碎時往往具有貝殼狀斷裂面,它在某一波長範圍內透 明性良好,這表明從外觀特徵上判斷玻璃屬於固體。但從微觀結構來看,其特徵 為“遠程無序”和“近程有序”,又類似於液體。 玻璃的通性可以歸納為以下四點︰ (一)各向同性 均質玻璃體其各個方向的性質,如硬度。彈性模量。折射率。熱膨脹係數。 導熱係數等性能都是相同的,這與非等軸晶系的各項異性顯著不同。實質上各項 同性是玻璃內部質點無序排列而呈統計均質結構的外在表現,這點與液體近似。 當然,對於非均質玻璃或玻璃中存在有應力,則可顯示出各項異性,例如玻 璃在互相垂直的方向作用著不相等的應力,則光沿著不同方向的傳播速度各異而形成光程差,這就產生應力雙折射現象,這點又與液體有很大的不同。 (二)界穩性 在一定條件下,系統可以長時間處於比穩定態能量高的狀態,這就稱為能量 的界穩狀態。玻璃是在低溫下保留了高溫時的結構狀態,也就是說,當熔體冷卻 的起程中由於黏度急劇增大,質點來不及作遠程有序排列而玻璃化,因此它所釋 放的能量較結晶潛熱小,即玻璃與晶體相比含有過剩的能量。玻璃處於能量的界 穩狀。這裡需要特別說明,能量的穩定狀態不是指內能最低,而是指某物質在該 溫度下具有最小的自由能。上述的能量界穩性是指實際製備的玻璃體所具備的特 徵,而對於理論上所謂的理想玻璃(雖然實際中可能無法製備)與同成分晶體在轉 變溫度和壓力下的自由能值相等,這表明它們在熱力學上都是穩定態。所以,玻 璃態只有從微觀結構特徵去定義才能與晶態相區別。 (三)凝固的逐漸性和可逆性 當熔融體向玻璃體轉變時,其凝固過程是逐漸的和可逆的,這和結晶過程有 明顯的區別,就是說結晶過程中系統必有新相出現。在結晶溫度時許多性質也將 發生突變(即結晶溫度對應性質的多值性)。可是當熔體向固態玻璃轉化時,凝固 過是在較寬廣的溫度範圍內完成的,其性質也是連續變化的(即溫度對應性質的 單值性)。隨著溫度的下降,熔體黏度愈來愈大,最後形成固態玻璃,但始終沒 有新相出現,即自由度不發生變化。至於從熔體像玻璃體過渡的溫度範圍有多寬 取決於玻璃組成,它一般波動於幾十到幾百度之間。同樣、由固態玻璃加熱而變 為熔體的過程也是漸變的,因而玻璃體沒有固定的熔點,而只有一個軟化溫度範 圍。利用這一特性,工業上常常將玻璃在一定溫度下用吹製、拉製、壓製等方法 來成型。 一些非傳統玻璃往往不能滿足這種可逆性,就是說它們不像傳統玻璃那樣是 析晶溫度Tc高於轉變溫度Tg,而是Tg>Tc,例如許多用氣相沉績等方法製備的Si、 Ge、Bi等無定形薄膜,其Tc低於Tg,即加熱到轉變溫度Tg之前就會產生析晶的結 構轉變。雖然它們在結構上也屬於玻璃態,但在宏觀特性上與傳統玻璃有一定差 別,故而習慣尚稱這類製品為無定形物質。 (四)物理、化學性質隨溫度變化的連續性 玻璃體由熔融狀態冷卻轉變為機械固體或者加熱的相反轉變過程,其物理和 化學性質的變化是連續的。由Fig7 可見,曲線,Ⅰ、Ⅱ、Ⅲ是各種性質在玻璃轉 變過程中隨溫度變化的三種類型。有些性質,例如比容ν、熱焓Η等是按Ⅰ線變

化的,它們都是自由能的一階偏導數;另一些性質,例如熱容C、膨脹係數α、

壓縮係數β等是按Ⅱ線變化的,它們都是自由能的二階偏導數。這些性質在Tf~

Tg轉變範圍內的變化比前一類性質大得多。近似於突變;Ⅲ線是自由能的三階偏

導數性質,如導熱係數和一些機械性質(彈性常數等)隨溫度的文化曲線、它們在

Tf~Tg轉變範圍內具有極大值的變化。

Fig 7︰Glass Properties vs. Temperature

在玻璃性質隨溫度變化的曲線上可以注意到兩個分界的特徵溫度Tg和Tf。溫 度Tg相應於性質與溫度曲線上低溫直線部分開始轉向彎曲部分的溫度(即圖中 b、b'、b''點);溫度Tf相應於曲線彎曲部分開始轉向高溫直線部分的溫度(即圖中c、 c'、c''點)。 脆性溫度Tg是玻璃出現脆性的較高溫度,它相當於黏度η為 1012Pa.s時的 溫度。由於在這個溫度下可以消除玻璃製品因不均勻冷卻而產生的內應力,所以 也稱為退火溫度上限。 軟化溫度Tf是玻璃開始出現液體狀態典型性質的溫度,它相當於黏度η為 108Pa.s時的溫度(美國等採用η為 106.68Pa.s,這是用列特爾頓(littleten)法測 定,也稱為列特爾頓溫度。該法規定加熱懸掛密度為 2.5g/cm3左右,直徑為 0.55 ~0.75mm,長度為 229mm玻璃絲時、以lmm/min的速度伸長時的溫度稱為軟化 溫度)。Tf也是玻璃可拉成絲的最低溫度。由此可見,Tg、Tf對於控制玻璃的性 質有者特殊的意義。

由圖可知足,性質–溫度曲線Tg以下的低溫段和Tf以上的高溫段其變化機乎 成直線關係,這是因為前者的玻璃為固體狀態,而後者則為力熔體狀態,它們的 結構隨溫度是逐漸變化的。可是性質–溫度曲線在Tg和Tf溫度範圍內不成直線關 係,即性質變化或多或少是突然的。這是因為此範圍內是固態玻璃向玻璃熔體轉 變的區域,所以其結構隨溫度的變化是急速的。 由圖還可見性質–溫度曲線中Ⅱ線比Ⅰ線的變化速度大,而且Ⅱ線在高溫段 和低溫段的直線(c'd'和、a'b')延長線不能在Tf~Tg區內相交,而線在高溫段和 低溫段的直線(cd和、ab)延長線可以在Tf~Tg區內相交(習慣上常把此交點稱 為玻璃轉換溫度,也用Tg表示)。這表明自由能二階偏導數性質在Tf~Tg溫度範 圍內近乎突變。因此仍屬於溫度對應性質的單質性,它與熔體結晶或晶型轉變時 的性質突變(溫度對應性質的多值性)完全不同。

3.3 玻璃隨溫度變化特性 (Glass Property vs. Temperature)

由於玻璃處於固態與液態之間,因此某些性質隨溫度改變的幅度不小,所 以,有必要在此提出來分析討論。

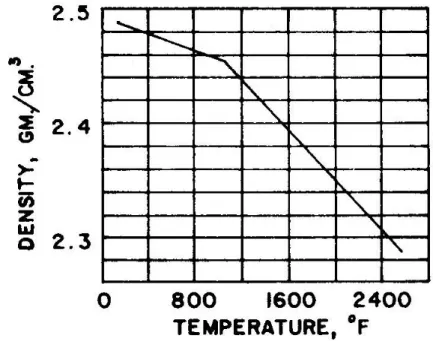

3.3.1 密度 (Density)

設玻璃之質量為Wg,體積為v cm3時,密度D即如下︰ ν W D= (單位g/cm3) (22) 於 4℃之水的密度為 0.999972 g/cm3而近於 1 之故,密度D在實際上就用與下 列公式相等的數值表示。 體積的水的質量 於 比重 C 4° = W (23) 設在空氣中測定的玻璃可見(Apparent)的重量為ω,於溫度 t 具有與玻璃相 同體積水的可見重量為ω'時,密度為Δ,w w D ′ Δ = ′ (24) 於溫度 t 之玻璃的可見密度加以定義時,即如下

(

D D D= ′+σ 1− ′)

(25)Table 2:Glass Density of Different Temperature

溫度℃ 0 1 2 3 4 5 6 7 8 9 0 0.99984 990 994 996 997 996 994 990 985 978 10 0.99970 961 950 938 925 910 894 878 860 841 20 0.99821 799 777 754 730 705 679 652 624 595 30 0.99565 534 503 471 438 404 369 333 297 260 σ為空氣之密度 0.0012 g/cm3,Δ值列如表。若須精準度時參照常數表即可 以。

Fig 8︰Glass Density vs. Temperature

資料來源[12]:The handbook of glass manufacture

3.3.2 比熱 (Heat Capacity)

組成的改變並不會非常敏感。為了計算平均比熱Cm的各種附加因子,可以參考 由Sharp與Ginther [13]所定義的組成物質資料數據表。而比熱平均計算法為

(

)

(

0.00146 1)

0 + + = T c aT Cm (26) Cm為 0℃和t℃之間的平均比熱,a,c0為關於玻璃成分之定數,適用範圍為 0~1300℃。Table 3:Coefficients a and c0 of Different Glasses

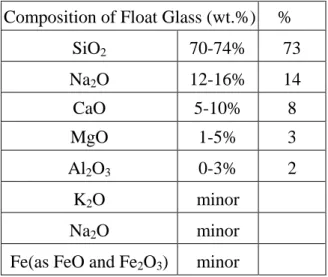

Oxidants a c0 SiO2 0.000458 0.1657 Na2O 0.000829 0.2229 CaO 0.000410 0.1709 MgO 0.000514 0.2142 Al2O3 0.000453 0.1765 K2O 0.000335 0.2019 Na2O 0.000829 0.2229 SO3 0.00083 0.189 PbO 0.000013 0.049 關於玻璃各成分,由表所得之a,c0和其成份重量比相乘,其積即為全成分, 帶入上式可得a,c0。

Table 4:Composition of Float Glass Composition of Float Glass (wt.%) %

SiO2 70-74% 73 Na2O 12-16% 14 CaO 5-10% 8 MgO 1-5% 3 Al2O3 0-3% 2 K2O minor Na2O minor

Fe(as FeO and Fe2O3) minor

Fig 9︰Glass Special Heat vs. Temperature 資料來源[12]:The handbook of glass manufacture

3.3.3 熱傳導性質 (Thermal Conductiveity)

熱傳導性質通常是指 K,從 Fourier`s first law 定義為每單位截面區域每單位 時間某一時刻通過物體在某溫度梯度內所傳遞的熱,對於一個線性沿著 x 方向的 熱流可以表示為︰ ) ( dx dA KA Q=− (27)

Q為熱源(每單位時間的熱通量 flux per unit time),A為截面區域

(cross-sectional),T是溫度(temperature),負號表示熱流隨溫度減少,K的適當單 位為cal.cm-1.℃-1.S-1在公制(cgs)系統下而且W.m-1.K-1在英制(SI)系統下(換

算方式︰1W.m-1.K-1=2.388×10-3

cal.cm-1.℃-1.S-1)在包含傳導流和沒有 內部一般熱的情形下,應用能量守恆定理產生︰

2 2 dx T d dx dx dT d dt dT κ κ = ⎥⎦ ⎤ ⎢⎣ ⎡ = (28)

這裡的κ稱為熱傳導係數(thermal diffusivity)且κ=K/ρCp,ρ為密度(density)

且是熱容(heat capacity),使用了κ來代替D(質量傳導係數 mass diffusivity),使 得質量傳遞問題相似於熱傳遞問題,而此種熱流問題由Carslaw與Jaeger[1]提供了 多樣性解決方法 熱傳導在不透明非金屬固體中發生,傳遞能量在晶格波與聲子間,近似值可 以取為︰ 3 Λ =Cvω K (29)

ω表示聲波在固體中的速度(velocity of acoustic waves in solid),Λ表示自由 路徑的聲子(free path for phonons),聲子表示自由路徑的作用包含兩個過程︰幾 何散佈與其他聲子互相影響,對於完美的和諧散佈,因為第二機械裝置作用並不 存在,因此,Λ很簡單的被邊界條件以及有缺陷的部分所決定,所以只要包含 anharmonicity 會導致Λ在高溫時會與 1/T 成比例關係,這是被證實的。 在溫度範圍內,玻璃從原本的傳導變成散射或是輻射的傳熱方式,熱也可能 以傳導通過玻璃以一種機械產生的光子作用。半球狀的輻射傳導係數為KR在半 個無限大的物理中從方程式顯示為︰ 3 2 16n T KR = σ (30)

n為折射率(refractive index),σ是史蒂芬常數(Stenfan`s constant),α是光譜 吸收常數(spectral absorption coefficient),值得注意的是K隨著T3次方成正比。對

於大部分透光率高的玻璃而言,透明度大約在 4 到 5μm波長提供產生夠低的

α,如此會使KR在K小於等於 400℃以前,幾乎沒有影響作用,然而只要超過 400

℃,很快的隨著溫度升高,KR接著在熱傳機制上取得優勢。在 1100℃,透明玻

璃的幾乎等於 0.175cal.cm-1.℃-1.S-1,而此時的K等於 0.0022 cal.cm-1.℃-1.

Fig 10︰Glass Thermal Conductivity vs. Temperature 資料來源[12]:The handbook of glass manufacture

3.4 熱通量估算 (Estimate of Heat Flux )

根據氣體燃燒的化學反應式,推導出理想狀況下產生的熱源大小。分為完全 燃燒與不完全燃燒兩部分來討論。

3.4.1 完全燃燒分析 (Complete Combustion Analysis)

一分子丙烷與五分子的氧氣產生化學反應,在理想情況下完全燃燒,會產生 三分子的二氧化碳與四分子的水,化學式如下所示︰

燃燒熱可參考 Table 5 得到

Table 5:Combustion Heat of Carbon monoxide and Propane at 25oC (298 oK)

c H Δ − (kJ/mol) −ΔHc (kJ/g) 一氧化碳 Carbon monoxide, CO 283 10.10 丙烷Propane, C3H8, 2044 46.45

參考資料:Drysdale, Dougal., 1985, “An Introduction to Fire Dynamics”, A Wieley-Interscience Publication, John Wiley and Sons

△H︰298°K,2044000 KJ per k-mole of fuel

由上表可得到燃燒熱的值,另外還需要計算氣體質量流率,如此才可以來計 算理想熱通量。 C3H8的流量計讀數=20 mm,參考流量計附表對應之流量計讀數流量應為 2025 ml/min = 2025 cm3/min。此為標準狀態下校正結果,由於實驗條件非標準 狀態,故需作適當修正。 浮子式流量計於非標準狀態下的流量與標準狀態下的流量有如下的關係式 表示:

(

)

(

)

m s V V std f std f std 3 exp exp exp ρ ρ ρ ρ ρ ρ − − ⋅ = • • (32) 因為金屬密度遠大於氣體密度,ρf >>ρ,所以上式可簡化為 • • • ⋅ ⋅ = ⋅ = std std std std std T P T P V V V exp exp exp exp ρ ρ (33) 本實驗在室溫下操作,接近標準狀態下的溫度,可以得到 exp ≈1 std T T , 所以上式 可以簡化為 exp exp P P V V std std⋅ = • • (34) 代入 = exp×ρexp (35) • • V m 於是可求得std std std std std std std P P V V V V

m exp exp exp

exp exp exp ρ ρ ρ ρ ρ ρ ρ = ⋅ × = ⋅ ⋅ = ⋅ × = • • • • • (36) 上式代入實驗數據,可以得到確切的流量值。 C3H8的ρstd =2.005 kg/m 3 = 2.005×10-6 kg/cm3 = std P 1.003 kg/cm2 = exp P 1.503 kg/cm2 std std std P P V m= ⋅ρ exp • • = 2025 cm3/min × 2.005×10-6 kg/cm3 × 1.224 = 4.97×10-3 kg/min = 8.294×10-5 kg/s = 8.294×10-5 /44 kmole /s = 1.883×10-6 kmole/s ΔΗ × = • • m Q = 1.883×10-6 kmole/s × 2044000 kJ/kmole = 3847.855 J/s 由上述計算可發現,若改變實驗時的丙烷流量,對於最後生成的熱通量會造 成影響,因此一併計算出幾個實驗上會用到的流量。

Table 6:Heat Transfer Rate at Different Flow Rate of Propane

編號 01 02 03 04 丙烷流量記讀數 mm 20 17.5 15 10 丙烷實驗流量 exp cm • V 3/min 2478.6 2117.52 1774.8 1101.6 熱通量 J/s • Q 3847.855 3287.3 2755.25 1710.6

3.4.2 不完全燃燒分析 (Incomplete Combustion Analysis)

實驗在加氧氣的過程中,比較丙烷與氧氣的體積流量比,最高可以達到的比 例為 1:3.5,若在此同時繼續增加氧氣體積,則會有氣爆現象發生,換句話說, 實驗最高能夠到達的比率為 1:3.5。因此,推斷實驗過程中是在不完全燃燒狀態 下完成。

C3H8 + 7/2O2 →3CO+4H2O (37)

CO與CO2生成熱比較

Table 7:Standard formation heat of Carbon monoxide and Carbon dioxide

Compound Formula ΔΗ298f (kJ/mol)

Carbon monoxide CO -110.523 Carbon dioxide CO2 -393.513 利用化學式計算生成熱: C3H8 + 7/2O2 →3CO+4H2O (38) CO + 1/2 O2→ CO2 (39) (17) + 3 x (18) = C3H8 + 5O2 →3CO2+4H2O (40) ) 18 ( ) 17 ( ) 19 ( H 3 H H =Δ + Δ Δ ) 17 ( H Δ =2044 - 3×283 = 1195 kJ/mol = 1195000 kJ/kmol 直接利用上面計算所得到的式子 std std std P P V m= ⋅ρ exp • • = 2025 cm3/min × 2.005×10-6 kg/cm3 × 1.224 =1.883×10-6 kmole/s ΔΗ × = • • m Q = 1.883×10-6 kmole/s × 1195000 kJ/kmole = 2249.6 J/s 由上面計算可發現若改變實驗時的丙烷流量,對於最後生成的熱通量會造成 改變,因此一併計算出幾個實驗上會用到的流量。

編號 01 02 03 07 丙烷流量記讀數 mm 20 17.5 15 10 丙烷實驗流量 exp cm • V 3/min 2478.6 2117.52 1774.8 1101.6 熱源 J/s • Q 2249.6 1921.88 1610.8 999.82

四、選擇火焰拋光參數

4.1 火焰拋光參數取捨與實驗的必要性 (Introduction)

由於實驗有多重的控制條件,為了減少實驗的次數,並且合理化配置影響實 驗的要因,所以引入田口法(Taguchi Methods)來進行實驗。

4.2 實驗設計 (Experiment Set Up)

實驗設計共分為三個部分,分別是田口法的引入、實驗使用的儀器與實驗步 驟過程。 在拋光過程中,實驗需要控制參數有火焰的移動速度、火焰噴嘴與玻璃的距 離、火焰燃料的流量、燃料的混合比。經由參數的改變,可以由實驗結果來分析 出適當的控制條件。 由於實驗有多重的控制條件,為了減少實驗的次數,並且合理化配置影響實 驗的要因,所以引入田口法(Taguchi Methods)來進行,且為了實驗的可重複 性,每組數據重複兩次。實驗進行方法如 Table 9 所示:

Table 9︰Apply Taguchi Method

實驗 編號 速度 (mm/s) 距離 (cm) C3H8流量 計讀數 比例 C3H8:O2 O2流量 計讀數 No.01 1.536 2 20 1︰3 38.4 No.02 1.536 3 14.6 1︰3.3 30.4 No.03 1.536 4 9 1︰3.5 20 No.04 2.048 3 20 1︰3.5 45 No.05 2.048 4 14.6 1︰3 27.6 No.06 2.048 2 9 1︰3.3 18.6 No.07 2.56 4 20 1︰3.3 42.3 No.08 2.56 2 14.6 1︰3.5 32.3 No.09 2.56 3 9 1︰3 17 參考資料[15]、[16]、[17]、[18]:田口實驗計畫法

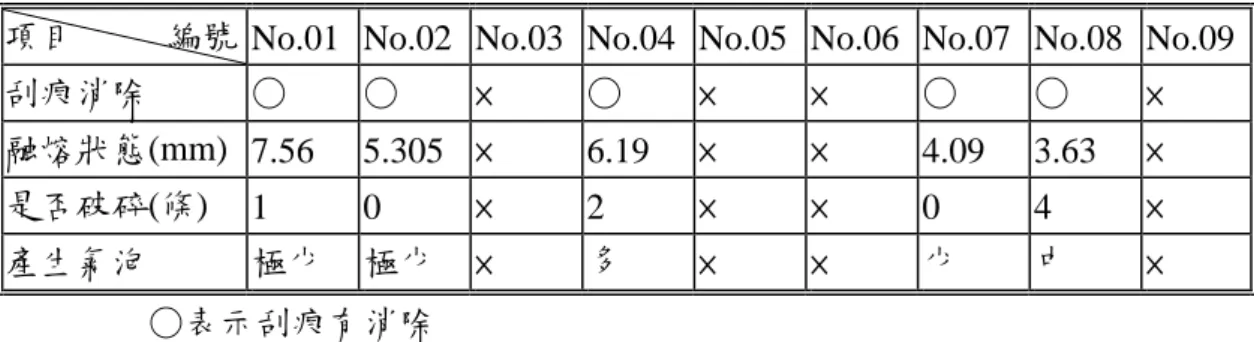

因為實驗結果無法數量化,所以必須建立一套客觀的評量標準,利用可觀察 得到的結果,將之量化成為實驗的結果,方法如 Table 10 所示:

Table 10:Judgment Methods

項目 說明 量化方法 刮痕消除 觀察玻璃表面刮痕殘留情形 量測刮痕長度 融熔狀態 玻璃融熔受重力影響程度 使用游標尺量測融熔處的厚度改變情形 是否破碎 受熱前、後或空氣冷卻的影響 使用游標尺測裂縫長度大小 產生氣泡 玻璃表面是否有氣泡產生 觀察氣泡大小數量 實驗使用到的器材包含火焰拋光機,由線性滑軌、馬達、噴嘴、支撐架所組 成。量測實驗狀態的流量計與壓力計、火焰以丙烷與氧氣混合產生,以及平板玻 璃試片,切割成 5mm×30mm×110mm,由台灣玻璃股份有限公司提供。 實驗前先利用肥皂水檢測管線密閉性,再來校正壓力計與流量計讀數,打開 丙烷流量閥然後點火,才能打開氧氣流量閥,調整丙烷與氧氣達到選定的流量與 固定的比例,實驗前先使火焰拋光機運行一次,將底層磚頭預熱,減少第一次實 驗結果與後來結果受到環境因素,影響實驗誤差。再將充滿刮痕的玻璃置於選定 位置,火焰拋光機以特定速度拋光玻璃表面。最後才進行玻璃表面分析。

4.3 分析結果 (Analysis Result)

經過實驗過程步驟後,可以得到實驗結果如 Table 11 所示。Table 11:Analysis Result

項目 編號 No.01 No.02 No.03 No.04 No.05 No.06 No.07 No.08 No.09

刮痕消除 ○ ○ × ○ × × ○ ○ ×

融熔狀態(mm) 7.56 5.305 × 6.19 × × 4.09 3.63 ×

是否破碎(條) 1 0 × 2 × × 0 4 ×

產生氣泡 極少 極少 × 多 × × 少 中 ×

以下將實驗結果分為刮痕消除程度、玻璃融熔狀態、是否破碎(產生裂 痕)、產生氣泡四種來詳細討論。 1. 刮痕消除程度: 在此次實驗中 8/18 此方面不成功,發現實驗編號 No.03、No.05、 No.06、No.09 的刮痕幾乎完全沒有消除,表示實驗溫度不夠,屬於 Under treated 的情形。 2. 玻璃融熔狀態:

只有 Well Polished or Over treated 兩種狀況才會產生,因此只討論 實驗編號 No.01、No.02、No.04、No.07、No.08 五組。利用游標尺量測 玻璃試片右上轉角處的融熔產生的寬度,因為此處受熱時間最久,且統 一位置可以避免誤差因素。 如 Table 11 所示,可得 No.08>No.07>No.02>No.04>No.01。 3. 是否破碎(產生裂痕): 破碎(裂痕)產生原因主要有兩種,分為拋光前預熱產生的與拋光過 程與冷卻時產生,拋光前預熱產生破碎(裂痕)的有實驗編號為 No.03、 No.05、No.06、No.09,因為熱源強度不夠。拋光過程與冷卻時產生的 有實驗編號為 No.01、No.04、No.08,在此步驟中比較裂痕碎裂方法為 判斷裂痕數量多寡。 如 Table 11 所示,可得 No.01>No.04>No.08,此外,實驗編號為 No.02、No.07 則完全無裂痕產生。 4. 產生氣泡:

觀察 Well Polished or Over treated 的情形,因為只有在這種情況下 才會有氣泡產生。總共將評分等級分為多(佔 75%以上)、中(75%~ 25%)、少(25%~5%)、極少(5%以下)

4.4 討論 (Discuss)

由於實驗的多數試片刮痕沒有完成消除,所以在下面討論以達到消除刮痕為 原則。比較速度:

No.01+ No.02+ No.03:No.04+ No.05+ No.06:No.07+ No.08+ No.09 可以得到:1.5>2.5>2 (mm/s)

發現速度對於刮痕消除的影響並沒有很明顯的趨勢,由於不確定最佳速度參 數是位於 0.6~1.0 之中、大於 1.0 或是小於 0.6,參考其他現象與結果,決定再 次確認實驗參數,將此三組數據保留試一次,並且改良評分方式。比較流量:

No.01+ No.04+ No.07:No.02+ No.05+ No.08:No.03+ No.06+ No.09 可以得到:20>14.6>9 (l/min)

明顯發現流量為 9 (l/min)的三組試片都呈現 Under treated 的情形,決定將 9 (l/min)剔除並且加入 20 與 14.6 的中位數 17.4(l/min)來進行實驗。比較距離:

No.01+ No.06+ No.08:No.02+ No.04+ No.09:No.03+ No.05+ No.07 可以得到:2>3>4 (cm)

發現距離為 4 (cm)的三組試片,與其他距離的試片相較下,破碎程度與 Under treated 的情形較高,決定將 4 (cm)剔除並且加入 2 與 3 的中位數 2.5 (cm)來進行 實驗。比較比例:

No.01+ No.05+ No.09:No.02+ No.06+ No.07:No.03+ No.04+ No.08 可以得到:1︰3.5>1︰3.3>1︰3 (C3H8︰O2)

發現C3H8︰O2的比例為 1︰3 在破碎程度與刮痕消除程度相較於 1︰3.5 以及

1︰3.3 為差,可能因為比例不同所造成的混和氣體最高溫度不夠所導致,決定將 C3H8︰O2的比例為 1︰3 剔除,並且加入 1︰3.4 來進行實驗。

4.5 調整改進實驗分析 (Refinement of Experiment)

適當調整過實驗參數如 Table 12 所示:

Table 12︰Apply Taguchi Method 實驗 組別 速度 (mm/s) 距離 (cm) C3H8流量 計讀數 比例 C3H8:O2 O2流量 計讀數 No.01 1.536 2 20 1︰3.3 42.3 No.02 1.536 2.5 17.4 1︰3.4 37.5 No.03 1.536 3 14.6 1︰3.5 32.3 No.04 2.048 2.5 20 1︰3.5 45 No.05 2.048 3 17.4 1︰3.3 36.3 No.06 2.048 2 14.6 1︰3.4 31.3 No.07 2.56 3 20 1︰3.4 43.6 No.08 2.56 2 17.4 1︰3.5 38.6 No.09 2.56 2.5 14.6 1︰3.3 30.4 重複 4.2 節的實驗設備器材、步驟、方法與評量標準。可得到實驗結果分析 如 Table 13 所示:

Table 13:Analysis Result

項目 編號 No.01 No.02 No.03 No.04 No.05 No.06 No.07 No.08 No.09

刮痕消除 ○ ○ ○ ○ ○ ○ ○ ○ ○ 融熔狀態(mm) 7.88 7.08 5.57 5.663 3.93 3.76 3.98 4.26 2.09 是否破碎(條) 1 0 0 2 0 0 2 0 4 產生氣泡 中 極少 極少 少 少 少 中 中-多 無 ○表示刮痕有消除 實驗前期望所有結果皆能達到 Well Polished 情況下,實驗後展現出的結果顯 示調整過後,有達到原本需求。 1、刮痕消除程度: 刮痕消除程度極難判定,因此考慮使用表面粗度儀器來量測實驗前後差 別,藉此來判斷刮痕消除程度,此外,刮痕數量必須要定量,才有比較空間, 目前的刮痕產生方式是利用砂紙摩擦產生,考慮使用更細的砂紙或是其他產

生刮痕的方法,來使效果更顯著。 2、玻璃融熔狀態: 利用游標尺量測玻璃試片右上轉角處的融熔產生的寬度,因為此處受熱 時間最久,且統一位置可以避免誤差因素。 如 Table 13 所示,可得 No.09>No.06>No.05>No.07>No.08>No.03>No.04>No.02>No.01 3、是否破碎: 此次實驗破裂除了 No.09 為冷卻時產生以外,其餘試片 No.01、No.04、 No.07 的破裂皆為拋光過程中產生的。 在此步驟中判斷裂痕方式為裂痕數量多寡。 實驗編號為No.04 與No.07 產生一道至兩道裂痕,且實驗過後碎成兩片 至三片。實驗編號為No.01 產生一道至兩道裂痕,但實驗過後仍為完整的一 片玻璃。實驗編號為No.09 產生四道至五道不等裂痕,但實驗過後仍為完整 的一片玻璃。此外,實驗編號No.01、No.04、No.07 之C3H8流量皆為 20 (l/min)。 如 Table 13 所示,可得 No.09>No.04=No.07>No.01 此外,實驗編號為 No.02、No.03、No.05、No.06、No.08 則完全無裂痕 產生,良率與第一次實驗參數相比較,提高了許多。 4、氣泡是否產生:

觀察 Well Polished or Over treated 的情形,因為只有在這種情況下才會 有氣泡產生。總共將評分等級分為多(佔 75%以上)、中(75%~25%)、少(25% ~5%)、極少(5%以下)

如 Table 13 所示,可得

No.08>No.07>No.01>No.06>No.05>No.04>No.02>No.03>No.09

4.6 討論與結論 (Discuss and Result)

可以得到:2>1.5>2.5 (mm/s) 比較流量:01+04+07:02+05+08:03+06+09 可以得到:17.4>14.6>20 (l/min) 比較距離:01+06+08:02+04+09:03+05+07 可以得到:2>2.5>3 (cm) 比較比例:01+05+09:02+06+07:03+04+08 可以得到:1︰3.5>1︰3.4>1︰3.3 (C3H8︰O2) 根據上述評比結果,最後選擇速度 2 mm/s、流量 17.4 mm/s、距離 2 cm、 燃料丙烷與氧氣比例為 1︰3.5 來作為溫度量測實驗的標準。 結果比較發現C3H8的流量為 20 (l/min)的實驗編號皆產生破裂情形,如 此在量測溫度的同時,需多加注意,以免實驗造成熱電偶的損壞,提高實 驗成本。

五、火焰拋光下利用有限單元法模擬溫度分佈場(Temperature

Distribution Simulation by FEM Method under Fire Polish Process)

5.1 簡介 (Introduction):

火焰拋光過程是否成功,取決於溫度分佈可以被控制的多麼準確。 (1)實驗的過程中,無法實際量測所有點的溫度分佈情形,所以必須利用軟 體分析來協助了解整體溫度分析情形。 (2)在過程裡有涉及溫度控制的許多因素,例如像是噴頭速度、噴頭形狀和 尺寸、熱源強度、燃料種類、燃料流率、熱源速度、火焰大小、以及周圍環境冷 卻系統等等,這些都會影響到實驗量測的結果。 需要知道它們會影響溫度上的分佈,並且需要知道那些參數的理想的結合才 是取得理想溫度分佈的方法。藉由電腦模擬改變那些參數的計算能夠提供所需要 的訊息。 此外,內應力在火焰拋光下必須控制在安全的範圍內,避免玻璃的破裂和變 形。 內應力,在這情況下產生的應力,是由於玻璃溫度差別所引起的。為了進 行內應力分析,必須先得到溫度分佈圖。 利用有限元素法事先模擬出實驗結果是很重要的,如此一來,可以與實驗量 測玻璃表面以及內部的數據互相分析、互相比較,討論兩者的準確性並輔助調整 模擬參數,才能達到最好的結果。5.2 模擬程序 (Simulation Flow Chart )

有限單元法的模擬程序,應用在熱分析與應力分析過程中的步驟

與設定,如 Fig 11 所示:

Fig 11:Finite Element Simulation Flow Chart

5.2.1 模型設定 (Model Set Up)

ANSYS中,被模擬的玻璃試片長、寬、厚分別為 110mm × 30 mm × 5 mm, 其尺寸與實際實驗用之玻璃相仿。元素的選擇上,使用具有傳熱性能力的solid 90,主要適用於處理熱分析以及應力分析,且可模擬穩態與瞬態溫度分佈。考慮 分析時間效率與準確度雙重影響下,將模型分割為2475個元素與13152個節點。 網格形式如Fig 12所示:

Fig 12︰ANSYS simulation 3–D modal

5.2.2 定義材料物理參數 (ANSYS Physical Property Set Up)

定義模擬元素樣本的材料物理參數,以玻璃性質為基礎,於室溫、一大氣壓 下,可以得到︰熱傳導性質、比熱、密度、發射、波松比、楊氏模數、與線膨脹 係數。以上參數,如Table 14所列。然而,在分析熱變形與熱應力時,同時需考 慮到上述特性中的密度、比熱、熱傳導性質並非線性,而是隨溫度升高而改變的 溫度函數。因此,為了模擬的周全性,將變數影響計算進去,故使用的三種特性 設定如同第二章所述之溫度性質圖,Fig 3、Fig 4、Fig 5。

Table 14︰Glass Physical and Mechanical Property

項目 數值

屈折率 inflection; inflexion 1.52

反射 reflection 4%(single plane)

比熱 specific heat 0.2 KcaL/kg℃(0℃~50℃) 軟化溫度 soften temperature 720℃~730℃

熱傳導係數 heat conduction coefficient 0.65 kcal/mh℃

線膨脹係數 expansion coefficient 8.5×10-6/℃(20℃~350℃) 硬度 hardness ※ 6.5 mohs

比重 density 2.5 g/cm3

耐壓強度 compression strength 6000~12000kg/cm2 破壞應力 tensile strength 500kg/cm2(average) 楊氏模數 Young`s modulus 730,000kg/cm2 波松比 Poisson`s ratio 0.22

資料來源:台灣玻璃工業股份有限公司

5.2.3 邊界條件設定 (Boundary and Initial Conduction)

模擬分析之邊界條件設定係參考Fig 12,包含加熱面與其餘五面,施加於實 體模型上的有:自然空氣對流的對流係數、實驗環境周圍溫度、每個節點初始溫 度、靜態大氣壓力,如Table 15所示。皆均勻施加於試片的六個表面上。

Table 15︰Simulation Boundary and Initial Conduction

項目 數值

空氣對流係數 Convection Heat transfer coefficient 25 W/m2℃

環境周圍溫度 Ambient Temperature 20℃

節點初始溫度 Initial Temperature 20℃

5.2.4 負載設定 (Thermo Load)

實體模型負載,為施加在表面的熱通量。然而,在設定負載時,必須要確定 負載量的多寡,才有意義。參考 3.4 節,經由計算而得到負載的值。

5.3 熱源形狀設定與模擬分析結果 (Heat Flux Distribution and

Simulation Result)

參考實驗過程的火焰分佈情形,設定模擬過程的熱通量分佈,並設定均勻熱 源與局部加熱兩種情形,如此才能做簡單的比較與判斷。再對照於實驗使用的參 數,改變熱源速度對溫度分佈造成的影響,所以需要做不同速度的模擬分析。總 共五種情形,分別由下小節所述。 熱通量施加方式 在處理熱源移動模擬上使用疊代法,先設定熱源移動速度為1 mm/s,在處理 熱源移動模擬上使用疊代法:首先於第一秒施加熱源於模型上的第一個網格上 面,然後當時間改變成第二秒的時候繼續施加熱源到第二個網格上面,同時清除 掉第一秒鐘施加於第一個網格的熱源;當時間改變為第三秒的時候一樣施加熱源 至第三個網格上面,同時清除掉第二秒鐘施加於第二個網格的熱源;以此類推。 如此一來,隨著時間的增加,即可形成類似熱源移動之傳遞效果。5.3.1 速度為1 mm/s理想熱通量 (Ideal Homogeneous Heat Source

V=1 mm/s)

此種模擬為理想狀態下產生的結果,假設火焰熱源由噴嘴噴出後,均勻分佈 在模擬玻璃的上表面(加熱面),不受浮力影響不會產生上飄形狀,因此呈現長方 形,受熱面積等於氣體從噴嘴噴出的大小,所以熱通量均勻分佈如Fig 13所示在 面積10mm×30mm中,下圖表示在ANSYS中熱通量分佈情形,由於是均勻分佈, 所以每一區塊熱通量皆為1(= 2 6 10 05 . 1 m W × )Fig 13︰Heat Flux Distribution of Ideal Homogeneous Heat Source 除了熱源形狀大小以外,設定總施加於表面的熱通量大小315 J/s,熱源速度 1 mm/s,加熱總時間 110s,Fig 14上和下分別表示加熱第10秒與第90秒的等溫線 分佈圖。 對於理想線熱源來講,由於在y方向上熱源設定一致如Fig 3–8,所以結果分 析方面只需要取一點來探討,即可知道其他同樣y位置的所有點,原因是在同樣 時間點其他y方向上任意點,在不考慮邊界條件影響下,相同設定熱源等的外在 條件下的模擬結果趨勢會一致。所以在以下結果分析圖中,只分析模擬物件中x 方向不同位置點與z方向不同深度點溫度對時間的關係圖。

668 785 77.5 288 921 77.5 499 815 710 551 551 371 551 785 1020 902 668 668 83.4 83.4 Max 1211

Fig 14︰Temperature Distribution,At 10s and 90s

熱源施加於表面上,由於熱傳導與熱對流影響,會往四面八方傳開,加上熱 會有疊加的效果,檢視模擬結果,可以清楚的發現已達到預期結果,也就是可以 很明顯看到類似彗星尾巴的溫度分佈情形。

模擬時間包括火焰加熱時間110秒以及實驗後冷卻的時間190秒,綜合以上模 擬結果,可以由Fig 14的等溫線圖呈現,時間經過10秒與80秒後的溫度分佈狀態,

由於熱源的方向為由左向右(+X)移動,所以在熱源之後的地方會產生類似尾巴 的形狀。由圖中可發現在高溫區,即靠近熱源深度較淺的區域,溫度梯度較大, 溫度變化相當急劇,所以,在高溫區前端附近等溫線較密,熱源後端則由於低溫 區溫度梯度較小,溫度變化較和緩,等溫線顯得較疏鬆。表示在此種加熱方式下, 預熱區域較窄,且溫度分佈較急劇,緩冷區域較寬,溫度分佈較緩和,此外,考 慮到在熱源移動狀況下,隨著速度的改變,會到達軟化點的區域也大不相同,在 實驗時也須特別注意。

Fig 15︰Surface Temperature vs. Time at points across length

(y=15mm z=5mm)x mm(固定 y 與 z,改變觀測點與熱源起始點的距離) 由於熱源是以沿著 x 方向等速度前進,隨著表面點與熱源接觸時間的不同, 產生了時間圖形延遲的效果。除了第一點(8 mm)因為受到熱源加熱時間較短以 外,導致模擬的最高溫度稍微較低,其餘八個點的最高溫度都差距不大,而且圖 上所有點取的間隔距離相同,會使得峰值與峰值間的距離相同,熱源過後,由於 環境空氣冷卻的影響,會使得之後的溫度曲線緩緩下降的趨勢。

Fig 16︰Temperature vs. Time at points of Different Depth from surface (x=55 y=15mm)z mm(固定 x 與 y,z 方向上不同深度受熱表面)

圖中顯示深度對於溫度分不影響,受熱表面節點因為距離熱源近,溫度很明 顯比其他距離的深度高,受熱表面與底面有將近 400℃的溫差。