行政院國家科學委員會專題研究計畫成果報告

黏彈塑性封裝結構之失效機率模式研究與可靠度分析

Probabilistic Failure Modes Characterization and Reliability Analysis of Viscoelastoplastic IC Packages

計畫編號: NSC90-2212-E006-061

執行期間: 90 年 8 月 1 日至 91 年 7 月 31 日

主 持 人: 賴新一教授 成功大學機械工程學系

一、中文摘要 近年來積體電路(IC)之封裝體,有逐步走向愈來愈輕 薄短小的趨勢,技術層次也相對地提昇中,其中幾何結構, 材料性質及製程參數等因素,對產品品質與破壞機制之影 響漸行重要。為了提昇封裝良率,研製一套可測試併修正 封裝體結構與製程參數的方法,實屬必要。因鑑於此,本研 究旨在研究封裝結構體濕熱破壞之機制,並提出一套針對 封裝體承受不同材料濕熱,結構破壞,裂縫成長能量釋放 及尖端開口位移(CTOD)變化之類方法,且結合封裝體破 壞實測資料,以完全最小平方法(total least squares)推估韋 氏分配機率密度函數之參數(Weibull distribution), 建構封 裝體機率破壞曲面,以進行封裝結構濕熱破壞機制之研判 及製程之改善。Abstr act

The increase in circuit density and decrease in volume size in IC packages have emerged as an inevitable trend in recent years. As a result, the reliability of IC packages becomes very stern. The study of impact factors such as the properties of packaging materials, geo-metric shapes and process parameters on probabilistic failure of IC packages becomes a major research issue. In an attempt to increase packaging yield, the paper proposes a systematic procedure to char-acterize probabilistic failure mode, especially induced by ther-mal-moisture effect. The systematic modeling procedure to establish probabilistic failure modes for various elastic, viscoelastic and elasto-plastic material models is constructed. Based on the moisture diffu-sion equation, the ideal gas equation and the plate theory, a structured model is established to evaluate moisture content and popcorn crack of the packages for various packaging materials and process para-meters for soldering reflow. The energy release rate, the J integral and the crack tip displacement of cracks are evaluated via the mechanics of fracture. Both experimental and numerical modeling solutions are applied to fit the failure data using Weibull distribution functions. The model parameters are accurately evaluated by the total least squares method. Probabilistic failure models thus developed are then used for package redesign, process parameters improvement and reliability enhancement of the packages.

V= ⋅δ⋅A π 2 4 (3) 3 4 Eh pa f⋅ = δ (3a)

)2 2 2 1 ( 4 6 ) 2 1 ( 48 − + ⋅ − = b a f π ν (3b) 其中V 為脫層孔隙之總體積;δ 為EMC 之最大變形量;A為 die-pad 之面積;p為脫層孔隙內之蒸汽壓力;a為die-pad 之 長度;b為die-pad 之寬度;h 為 EMC 之厚度;E為楊氏係數;ν 為蒲松氏比。 3. 封裝結構脫層孔隙中之蒸汽壓 迴銲過程中,封裝體脫層孔隙內之濕氣,因高溫汽化而 產生之蒸汽壓力,若以理想氣體進行估算[Lim, 1998],其值 可表為 pV=nRT

(4) 其中p為脫層孔隙內之蒸汽壓力; V 為脫層孔隙之總體 積;n為氣體莫耳數;R為理想氣體常數;T 為絕對溫度。 封 裝 體 濕 熱 破 壞 機 制 研 究 封 裝 體 濕 氣 擴 散 分 析 (PLANE55 thermal element)

分 析 封 裝 體 內 含 之 濕 氣 量 脫 層 界 面 間 之 蒸 汽 壓 力 估 算 (以 理 想 氣 體 與 平 板 理 論 模 型 估 算 迴 銲 過 程 脫 層 界 面 間 之 蒸 汽 壓 力 值 ) 彈 性 材 料 模 型 (PLANE82 結 構 元 素 分 析 裂 縫 尖 端 之 應 力 場 與 位 移 場 ) 彈 塑 性 材 料 模 型 (PLANE82 結 構 元 素 分 析 裂 縫 尖 端 之 應 力 場 與 位 移 場 ) 黏 彈 性 材 料 模 型 (VISCO88 結 構 元 素 分 析 裂 縫 尖 端 之 應 力 場 與 位 移 場 ) 估 算 裂 縫 尖 端 能 量 釋 放 率 G值 及 J積 分 值 估 算 裂 縫 尖 端 能 量 釋 放 率 G值 及 J積 分 值 估 算 裂 縫 尖 端 開 口 位 移 量 (CTOD) 封 裝 體 破 壞 機 制 的 建 構 (以 韋 氏 分 配 -最 小 平 方 法 迴 歸 封 裝 結 構 濕 熱 破 壞 概 率 曲 面 ) 封 裝 體 實 驗 破 壞 數 據 (選 取 TSOPI-48L 封 裝 體 為 例 ) 圖1 封裝體破壞模型分析流程圖 建構影響封裝破壞之不同封裝體材料模型 1. 彈性封裝材料模型之建構 二維彈性材料模型之應力與應變關係為 { }[ ] =E εel σ

(5) 其中

{ }

σ為應力向量;[ ]

E為彈性矩陣; εel 為彈性應變向量。 2. 彈塑性封裝材料模型之建構 彈塑性封裝材料之應力-應變關係,如圖 2 所示,可依 von-mises 準則來定義,其等效應力(equivalent stress)可表為 − + − + − = )2 1 3 ( 2 ) 3 2 ( 2 ) 2 1 ( 2 1 σ σ σ σ σ σ σ e

(6) 當等效應力大於降伏應力, σ >e σy,即進入塑性變形。分 析時,可利用封裝結構非線性理論,進行裂縫成長之模擬 分析,以求得裂縫面之位移場。 σ ε e ε εp 降 伏 點 圖2 彈塑性封裝材料應力-應變圖 3. 黏彈性封裝材料模型之建構 廣義麥斯威爾理論模型模擬封膠材料之黏彈行為,如圖 3 所 示 。 其 中 應 力 與 應 變 隨 時 間 變 化 之 暫 態 關 係 [Christensen, 1981; Haddad, 1995]為. τ τ τ ε τ ε σ t kl d t ijkl R t ijkl R kl t ij ∂ ∂ − ∫ + = ( ) ( ) 0 ) ( ) 0 ( ) ( (7) 其中Rijkl(t)為材料黏彈模數;εkl(0)為t=0時應變。分析時可利 用封裝結構非線性理論進行裂縫成長模擬,以求取裂縫面 之位移場。 ∞ E 1 E E2 EN 1 η η2 ηN σ σ 圖3 廣義麥斯威爾理論模型 4. 封裝結構非線性分析理論模型 彈塑性及黏彈性封裝材料於製程中,其材料行為屬 非 線 性 範 圍 , 在 運 算 過 程 中 , 使 用 牛 頓- 瑞 佛 森 法 (Newton-Raphson method)非線性疊代方程式計算。其有限元 素法之基本公式為 [ ]{ }Ki i Fa Finr KiT{ }i a F = ∆ − = ∆ − δ

(8) 其 中

[ ]

K 為 係 數 矩 陣,{ }∆ 為 未 知 數 向 量, Fa 為 負 載 向 量, Fnr 為內部負載向量, T i K 為切線勁度矩陣,{ }δ∆i 為未 知數向量之增量,i為階段迴圈數。以一個自由度的模型 為例,其計算過程如圖 4 所示。Ki為第i迴圈外力-位移曲 線切線斜率,由此切線和施加力量Fa之交點可求得 ui+1,至 此完成第i迴圈。再利用第i+1迴圈的切線求出第i+2迴圈 的ui+2,如圖5 所示,以此疊代直至內部力向量 nr i F 收斂到施 加力量Fa或位移不再變化為止。然後再進入下一個施加 力量,以同樣方式進行迴圈運算,如此可獲得非線性的外 力-位移曲線解,如圖 6 所示。 圖4 牛頓-瑞佛森法計算-目前迴圈 圖5 牛頓-瑞佛森法計算-下一迴圈 圖6 每一施力階段牛頓-瑞佛森法計算程序 估算封裝體材料承受脫層應力之強度因子 1.單質封裝體之應力強度因子 考慮單一材質封裝體之二維平面應變問題,其裂縫成 長之應力強度因子可表示為[Tay, 1994]。 − − − + = Ι 4(' ' ) (4' ' ) 2 2 1 * E v C v D v B v l k G K π(9a) − − − + = ΙΙ 4(' ' ) (' ') 2 2 1 * E u C u D u B u l k G K π

(9b) 其中 B r l= 為裂縫尖端元素長度; ' ' C u B u 、 , ' ' E u D u 、 分別為裂縫上, 下表面之x 軸向位移量; ' ' C v B v 、 , ' ' E v D v 、 分別為裂縫上,下表面 之y 軸向位移量; * G 為材料剪力模數;κi=3−4νi為平面應變值。 2.異質封裝體之應力強度因子 考慮異種材料封裝體之二維平面應變問題,其裂縫成 長之應力強度因子可表示為

[

δ (cos 2αsin ) δ (sin 2αcos )]

/ 2π 0 lim y C C x C C r r B K + + − → ⋅ = Ι (10a)其 中 + + + = * 2 ) 1 2 ( * 1 ) 1 1 ( / ) cosh( 2 G k G k B απ 為 異 種 材 料 組 成 係 數; ) / ln(r l C=α 為裂縫端應力位移振盪奇異強度;δx與δy為裂縫 表面相對位移量;G1*與G2*分別為材料1 及材料 2 的剪力模 數;κi=3−4νi為平面應變值;ν1與ν2分別為材料1 及材料 2 的浦 松值比。 裂縫成長之特性參數G、J、CTOD 值 1. 彈性封裝體裂縫成長之能量釋放率 G 值 若是裂縫存在於單質材料中,則可由(9a)式與(9b)式獲 得裂縫尖端之應力強度因子KΙ,KC 並將其代入(11)式得 單質材料之裂縫尖端能量釋放率G 值為 ) K ( 1 2 2 2 C K E G= −ν Ι+

(11)

其中ν 為均質材料之蒲松氏比;E

為楊氏係數;KΙ與KC 分別為第Ⅰ類型及第Ⅱ類型的應力強度因子。當裂縫存 在於異種材料界面間,則可由(10a)式與(10b)式獲得裂縫尖 端之應力強度因子KΙ,KC。裂縫尖端能量釋放率G 值[LeGall, 1996;Tao, 1992]可表為 ) 2 2 K ( * 2 1 C K E G= −β Ι+(12) 其 中 ) 1 1 ( 2 ) 1 2 ( 1 ) 1 1 ( 2 ) 1 2 ( 1 + − + − − − = k G k G k G k G β 材 料 修 正 係 數; ) 1 ( 2 i i E i G ν + = 為 剪 力 模 數; ) 2 1 1 1 ( 2 1 * E E E = + 修正楊氏係數; ) 2 1 ( i i E i E ν − = 。 2. 彈塑性封裝體裂縫成長之能量釋放率 J 積分值 當封裝體整體作用有相當之塑性存在,則J 積分決定 了能量釋放率的方法。Eshelby[1974]利用能量守恆理論, 定義出一些與路徑無關的線積分,如圖 7 所示,其積分式為 ∫Γ − ′∂∂ = ds x u T Wdy J (13) 其中Γ為受到應力作用之應力體上一個逆時針方向的封 閉曲線;T′為垂直Γ 且方向向外的張力;u為位移;ds 為 Γ的一個元素;W為單位體積應變能大小。 圖7 裂縫尖端之圍線 3. 黏彈性封裝體裂縫尖端開口位移 CTOD 值 若裂縫端之塑性應變超過一臨界值,則此裂縫將開始 成長,對裂縫端塑性應變的度量方法,則是採用裂縫尖端 開口位移CTOD 值(crack tip opening displacement,CTOD)作為 判斷依據,如圖 8 所示。其表示式為 ( )2 2 16 2 2 2 4 CTOD E x a E σ σ − + (14) 其中σ為施加負載;E為楊氏係數;x為離裂縫中心點之距 離;

a

為裂縫半長度;COD 為彈性範圍之裂縫開口位移。 x y CTOD COD v a 2 * 2 2a+rp 圖8 裂縫開口位移 封裝結構破壞機制之電腦模擬流程 本研究分析之流程主要分為三大部分,即前處理(prepro-cessor),分析處理(solution)與後處理(postprocessor)三個部分, 圖9 為有限元素之分析流程。 (A) 前處理: 前處裡的過程包括元素(element)種類選擇,材料 特性(material property) 給定,模型尺寸(model) 建立與網格 (mesh)分割。 1. 選擇元素(element)種類: 依照不同問題選用適當元素。 2. 定義材料參數(material property): 分析時,需輸入相關之材 料參數,如相對溫度,相對濕度..等。 3. 建立模型尺寸: 依照模型的真實幾何尺寸,把模型各元 件的2D 尺寸建立於同一平面上。 4. 模型網格(mesh)分割: 對整個模型作網格分割的動作。 (B) 分析(solution): 分析過程主要決定分析之型態(type),及模 型負載與邊界條件之定義。 1. 定義分析型態(analysis type):模擬過程若與時間無關,可 採穩態分析,若隨時間改變,則採暫態分析. 2. 定義模型的負載條件;設定封裝體之負載條件,其中包 括周圍環境溫度(bulk temperature),封裝體各表面之濕氣 濃度(moisture concentration),壓力等。 3. 定義模型的邊界條件: 模型中之對稱面與自由面之條 件給定。 C. 後處理(post-processor) 繪出封裝體最終的位移變形,應力,應變等圖,並取得時 間過程中各數值資料。 選 取 模 型 所 需 之 元 素 種 類 ( e l e m e n t t y p e ) - 濕 氣 擴 散 分 析 : P L A N E 5 5 - 裂 縫 成 長 分 析 : P L A N E 8 2 、 V I S C O 8 8 定 義 材 料 參 數 並 建 構 封 裝 體 之 幾 何 結 構 網 格 分 割 ( m e s h ) 模 型 - 濕 氣 擴 散 分 析 : 脫 層 界 面 需 作 較 細 網 格 - 裂 縫 成 長 分 析 : 裂 縫 尖 端 需 作 較 細 網 格 定 義 分 析 型 態 ( a n a l y s i s t y p e ) -濕 氣 擴 散 分 析 : 穩 態 與 暫 態 分 析 - 裂 縫 成 長 分 析 : 穩 態 分 析 ( 彈 性 ) 暫 態 分 析 ( 彈 塑 、 黏 彈 ) 定 義 模 型 負 載 條 件 - 濕 氣 擴 散 分 析 : a . 前 置 吸 濕 之 濕 氣 濃 度 c 值 為 定 值 b . 迴 銲 過 程 之 濕 氣 濃 度 c 值 隨 時 間 改 變 - 裂 縫成 長 分 析 : 蒸 汽 壓 力 定 義 模 型 之 邊 界 條 件 - 濕 氣 擴 散 分 析 : 對 稱 面 之 濕 氣 流 通 量 為 零 - 裂 縫 成 長 分 析 : 對 稱 面 之 變 形 為 對 稱 求 解 - 濕 氣 擴 散 分 析 : 分 析 封 裝 體 內 含 濕 氣 量 - 裂 縫 成 長 分 析 : 分 析 裂 縫 面 之 位移 量 圖9 有限元素分析流程圖 建構封裝體濕熱破壞概率模型 封裝體濕熱破壞概率模型的建構流程,如圖 10 所示。1. 完全最小平方法之參數估算 假設di為觀察點Pi=(xi,yi)到迴歸直線px+qy+a=0的距 離,則完全最小平方法的限制為 ∑ = ⋅ + ⋅ + = ∈ n i a i y q i x p a q p Z R a q p Minimize 1 2 ) ( ) , , ( : 、 、 且 1 2 2+q = p ,並令λ為Lagrange multiplier,則定義 Lagrange 函數為

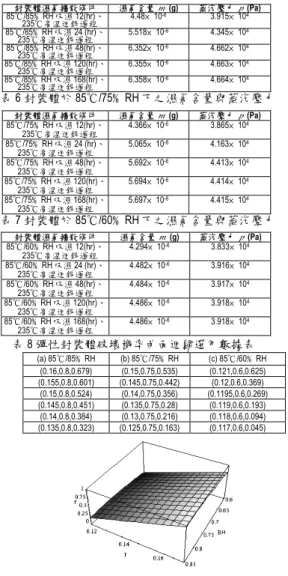

表6 封裝體於 85℃/75﹪RH 下之濕氣含量與蒸汽壓力 表7 封裝體於 85℃/60﹪RH 下之濕氣含量與蒸汽壓力 表8 彈性封裝體破壞機率曲面迴歸選用數據表 (a) 85℃/85﹪RH (b) 85℃/75﹪RH (c) 85℃/60﹪RH (0.16,0.8,0.679) (0.15,0.75,0.535) (0.121,0.6,0.625) (0.155,0.8,0.601) (0.145,0.75,0.442) (0.12,0.6,0.369) (0.15,0.8,0.524) (0.14,0.75,0.356) (0.1195,0.6,0.269) (0.145,0.8,0.451) (0.135,0.75,0.28) (0.119,0.6,0.193) (0.14,0.8,0.384) (0.13,0.75,0.216) (0.118,0.6,0.094) (0.135,0.8,0.323) (0.125,0.75,0.163) (0.117,0.6,0.045) 圖13 彈性材料封裝體濕熱破壞機率曲面 彈塑性封裝體數值模擬結果 以電腦分析裂縫成長,彈塑性封裝結構之裂縫尖端開口 位移量以求得裂縫成長能量釋放率J 積分值;將裂縫成長 能量釋放率 J 積分值,與實驗量測之累積破壞機率y值等 條件,運用三參數韋氏分配估算法迴歸出一隨機化之臨界 破壞機率曲線,並由數組不同之破壞機率曲線中選取破壞 機率曲線迴歸數據(如表 9 所示),迴歸出破壞機率曲面(如 圖14),其破壞概率曲面方程為 Y=−1.84447+10.6086J+1.9107Z+0.0001J2−1.049Z2−2.8229JZ (20) 其中J為裂縫成長特性參數;Z為製程環境條件相對濕度 值;Y為封裝體濕熱破壞概率估算值;而且封裝體濕熱破壞 機率曲面誤差平方和之估算值為0.1031。 表9 彈塑性封裝體破壞機率曲面迴歸選用數據表 (a) 85℃/85﹪RH (b) 85℃/75﹪RH (c) 85℃/60﹪RH (0.19,0.8,0.587) (0.17,0.75,0.432) (0.145,0.6,0.209) (0.18,0.8,0.496) (0.165,0.75,0.404) (0.142,0.6,0.187 (0.17,0.8,0.41) (0.16,0.75,0.37) (0.141,0.6, 0.18) (0.165,0.8,0.37) (0.155,0.75,0.33) (0.14,0.6,0.173 (0.16,0.8,0.332 (0.15,0.75,0.279) (0.139,0.6,0.167) (0.15,0.8,0.264) (0.145,0.75,0.207) (0.138,0.6,0.16) 圖14 彈塑性材料封裝濕熱破壞機率曲面 黏彈性封裝體數值模擬結果 黏彈性材料性質封裝體破壞與否,使用裂縫尖端開口位 移(CTOD)作為近似的判斷準則,其裂縫成長估算過程與彈 塑性材料封裝體之機率估算相似。將裂縫尖端開口位移 (CTOD),與實驗量測之累積破壞機率y值等條件,運用三參 數韋氏分配估算法迴歸出一隨機化之臨界破壞機率曲線, 選取數組不同之破壞機率曲面迴歸數據(如表 10 所示),迴 歸出破壞機率曲面(如圖 15),其破壞概率曲面方程式為 Z CTOD Z CTOD Z CTOD Y=4.737−4.6193 −7.653 +0.0314 2−3.158 2+8.988 ⋅ (21) 其中CTOD為裂縫成長特性參數;Z為製程環境條件相對濕 度值;Y為封裝體濕熱破壞概率估算值;而且封裝體濕熱 破壞機率曲面誤差平方和之估算值為0.1824。 表10 黏彈性封裝體破壞機率曲面迴歸選用數據表 (a) 85℃/85﹪RH (b) 85℃/75﹪RH (c) 85℃/60﹪RH (1.55,0.85,0.75) (1.48,0.75,0.571) (1.314,0.6,0.472) (1.52,0.85,0.674) (1.44,0.75,0.424) (1.3135,0.6,0.339) (1.48,0.85,0.568) (1.4,0.75,0.3) (1.313,0.6,0.236) (1.45,0.85,0.49) (1.38,0.75,0.248) (1.3125,0.6,0.16) (1.4,0.85,0.369) (1.304,0.75,0.165) (1.312,0.6,0.107) (1.35,0.85,0.267) (1.3,0.75,0.107) (1.31,0.6,0.02) 圖15 黏彈性材料封裝濕熱破壞機率曲面 六、模型印證與誤差分析 為了印證本文所建構的封裝體濕熱破壞概率理論的可 行性與準確度,故將本文所建構之封裝體濕熱破壞概率模 型估算結果,分別與實驗數據及文獻資料作比對,並且進 行概率估算之誤差分析。首先擷取封裝廠對TSOP 封裝體 之濕熱破壞實驗數據值,其中實驗模型為 TSOP(50-pin)封裝 體,將封裝體置放於製程環境條件85℃/60﹪RH進行 168 小 時之濕氣擴散過程,並將吸濕完成之封裝體施予迴銲過程, 其迴銲高溫為 235±5°。利用音波斷層掃描顯示器(scanning

acoustic tomograph, SAT),觀察實驗封裝體之破壞個數與非破

壞個數比,其破壞機率值為83.3%。運用本文所建構之封裝 體濕熱破壞概率模型,分別對彈性,彈塑性及黏彈性材料 模型,進行實驗數據之濕熱破壞概率估算,得破壞機率估 算值分別為 81.9%,82.3%與 82%,其誤差百分比則分別為 1.68%,1.2%與1.56%,如表 11 所示,其中以彈塑性材料模型破 壞機率估算值之準確度較高。 Shook [1997]研究顯示,將 TSOP(56-pin)封裝體,於製程條 件85℃/60﹪RH 進行 120 小時之濕氣擴散過程,並將完成吸 濕後之封裝體施予高溫 235°迴銲過程,其破壞機率值為 75%。利用本文之封裝體濕熱破壞概率模型進行彈性,彈塑 性及黏彈性封裝體濕熱破壞估算,可得其破壞估算值分別 為73.3%, 73.4%與73%,其誤差百分比則分別為2.32%,2.13%及 2.67%,如表 12 所示,其中又以彈塑性材料模型破壞機率估 算值之準確度較高。經由模型印證與誤差分析,得知本文 對模型之概率估算均較實驗數據及文獻資料之破壞機率 值低,其原因可能是建構濕熱破壞概率曲面時,對各影響 因素只取至平方項,故而造成較大之誤差。若能考慮各因 素之高次項,應可獲得較佳之估算結果。 表11 彈性材料概率模型與實驗數據印證及誤差分析表 模型種類

Package 製程條件Soak Time 實驗結果Fail/Pass 破 壞 機 率實驗值 彈 性 模 型 概率估算 彈 塑 模 型 概率估算 黏 彈 模 型 概率估算 TSOPII-50L 85℃/60﹪

RH 168hrs (25/5) 83.3﹪ 81.9﹪Err=1.68﹪ 82.3﹪Err=1.2﹪ 82﹪Err=1.56﹪

表12 彈性材料概率模型與文獻資料之印證[Shook,1997]

模型種類

Package 製程條件Soak Time 實驗結果Fail/Pass 破 壞 機 率[Shook,1997] 彈 性 模 型 概率估算 彈 塑 模 型 概率估算 黏 彈 模 型 概率估算 TSOP-56 85℃/60﹪

估算,建立封裝體於不同影響因素下之破壞機率曲面,作為各 種封裝體製程參數與封裝體幾何結構修正之參考依據,以提 高產品品質,降低製程不良率,增加產值效能與防止潛藏性危 機出現為目的。透過詳細數值分析,並與文獻資料進行印證, 證實本文所提之分析方法確實可行。茲就本研究結果,總結 如下: 1. 由本文所提之破壞機制模型分析結果得知,TSOPI-48L 封裝結 構濕熱破壞之機制受下列諸參數之影響: (a)由封裝體濕熱破壞機制模型看出,改善製程的方法,包括降低 製程環境濕度與減少封裝體吸濕時間。研究發現,封裝體於 相同吸濕時間(24 小時)且製程環境為 85℃/75﹪RH 與 85℃/60 ﹪RH 下,封裝體濕熱破壞概率由 33.5﹪降低為 18.75﹪。當封 裝體置放於同製程條件(85℃/60﹪RH)下,分別吸濕 120 與 48 小 時,封裝體破壞概率由 43.8﹪降為 25﹪. (b)本文研究發現製程參數,環境條件及材料特性均為影響封裝 體內吸濕量的重要因素,在較高之製程環境濕度或較長之吸 濕時間下,導致封裝體內之濕氣含量的提昇,使得封裝體在迴 銲製程中產生較大之特性參數G,J 與 CTOD 值。而特性參數 G,J 與 CTOD 值與封裝體之破壞機率有很密切的關聯,根據本 文研究顯示,較大之特性參數 G,J 與 CTOD 值,對應較高之破壞 機率值,如彈性材料封裝體於製程環境條件 85℃/85﹪RH 分別 吸 濕 48,168 小時,所得參數 J 值分別為 0.165(MPa-mm)與 0.171(Mpa-mm),並各別對應 68.75﹪與 93.75﹪之破壞機率值,所 以降低特性參數值,將可有效的減低封裝體破壞發生的機 率。 2. 為了有效地描述封裝體裂縫成長狀況,本文選用 plane82 結構 元素,進行彈性與彈塑性封裝體裂縫成長分析;而黏彈性材料 封裝體,則採用 visco88 黏彈結構元素。兩種結構分析模型均 擁有八個節點,且每節點有兩個自由度,當其進行不規則之封 裝結構建模與不同材料模型之位移變化分析時,均能獲得準 確的模擬結果。 3. 本文對於封裝體濕熱破壞概率曲線之迴歸,採以韋氏分配法 進行迴歸估算。韋氏分配法中之參數α*,β*,θ*在不同組合下, 使韋氏分配機率密度函數具多樣化,對不同封裝體之濕熱破 壞概率曲線,可精確地描述。迴歸精確的破壞機率曲線,提供 了較佳的濕熱破壞曲面的選取,進而提昇封裝體濕熱破壞概 率曲面估算的準確性。 4. 本文旨在建構封裝體濕熱破壞概率模型,分析過程中以實際 取得的三組實驗數據進行破壞機率曲面的迴歸,便足以概括 封裝體整體濕熱破壞概率之估算。若想更進一步獲得更精確 的破壞概率估算值,則可再多選取幾組實驗破壞數據來進行 曲面迴歸,相信對於建構更詳細之封裝體濕熱破壞概率估算 有正面之助益。 八、參考文獻

1. Ahn, S.H., Kwon, Y.S., “Popcorn Phenomena in a Ball Grid Array Package,”IEEE Trans. on Components, Packaging, and

Manufac-turing Technology – Part B, Vol. 18, No. 3, pp. 491-495, 1995.

2. ANSYS Menu, General Element Features, Element Reference 5.5, 1998.

3. ANSYS Menu, Structures with Material Nonlinearities, Ch4. Element Reference 5.5, 1998.

4. Bujard, P., Kuhnlein, G., Ino, S., Shibara, T., “Thermal Conductivity of Molding Compounds for Plastic Packaging,”IEEE Trans. on

Com-ponents Packaging and Manufacturing Technology-Part A. Vol. 17,

No. 4, pp. 527-532, 1994.

5. Crank, J., “The Mathematics of Diffusion,” 2nd Edition, Oxford at the Clarendon Press, London, 1967.

6. Christensen, R.M., Theory of Viscoelasticity, 2nd edition, Academic

Press, Inc., 1981.

7. Dedic, A., “A Calculation Method of Obtaining Desorption Isotherms of Beech Wood,” Drying Tech., Vol. 15, No. 10, pp. 2557-2564, 1997.

8. Dedic, A., “A Calculation Method of Obtaining Desorption Isotherms of Beech Wood,” Drying Tech., Vol.15, No.10, pp.2557-2564, 1997.

9. Gallo, A.A., Tubbs, T.R., “High Solder-Reflow Crack Resistant Molding Compound,”IEEE Transactions on Components, Packaging,

and Manuf. Technology – Part A, Vol. 19, No. 3, pp. 646-649, 1995.

10.Gallo, A.A., Tubbs, T.R., “High Solder-Reflow Crack Resistant Molding Compound,”IEEE Transactions on Components, Packaging,

and Manuf. Technology – Part A, Vol. 19, No. 3, pp. 646-649, 1995.

11.Hagen, D., McDermott, J., Bigler, J., Cavasin, D., Primeaux, F., Tran, Z., Afshar, D., “Lead on Chip TSOP Assembly Process for Fast SRAM with Peripherally Located Bond Pads,” IEEE/CHMT

Elec-tronics Manufacturing Technology Symposium, pp. 39-47, 1992.

12.Huang, Y.E., Hagen, D., Dody, G., Burnette, T., “Effect of Solder Reflow Temperature Profile on Plastic Package Delamination,”

IEEE/CPMT Electronics Manufacturing Technology Symposium, pp.

105-111, 1998.

13. Ileri, L., Madenci, E., “Crack Initiation and Growth in Electronic Packages,”Electronic Components and Technology Conf., pp. 970-976, 1995.

14. Kuo, A.Y., Chen, W.T., Nguyen, L.T., Chen, K.L., Slenski, G., “Pop-corning A Fracture Mechanics Approach,” Electronic Component and Technology Conference, pp. 869-873, 1996.

15. Lim, J.H., Lee, K.W., Park, S.S., Earmme, T.T., “Vapor Pressure Analysis of Popcorn Cracking in Plastic IC Packages by Fracture Mechanics,” IEEE/CPMT Electronics Packaging Technology

Con-ference, pp. 54-83, 1998.

16. Loos, A.C., Springer, G.S., “Moisture Absorption of Poly-E Glass Composites,” J. Comp. Matls, Vol. 14, pp.142-154, 1980.

17. Lin, S.H., “Concentration Dependent Diffusion in a Finite Slab with and w/o Chemical Reaction,” Int. J. Eng. Sci., Vol. 17, pp.373-378, 1992.

18. Lee, H., Earmme, Y.Y., “A Fracture Mechanics Analysis of the Effects of Material Properties and Geometries of Components on Various Types of Package Cracks,”IEEE Trans. on Components, Packaging,

and Manuf. Technology – Part A, Vol. 19, No. 2, pp. 168-177, 1996.

19. LeGall, C.A., Qu, J., McDowell, D.L., “Delamination Cracking in Encapsulated Flip Chips,”Electronic Components and Technology

Conference, pp. 430-434, 1996.

20. Lee, C., Teck Chin Wong., Pape, H., “A New Leadframe Design Solution for Improved Popcorn Cracking Performance,” IEEE Trans.

on Components, Packaging and Manu- fac turing Technology–Part B,

Vol. 21, No. 1, pp. 3-12, 1998.

21. Ohizumi, S., Nagasawa, M., Igarashi, K., Kohmoto, M., “Analytical and Experimental Study for Designing Molding Compounds for Sur-face Mounting Devices,”IEEE, pp. 632-640, 1994.

22. Springer, G.S., Environmental Effects on Composite Materials, Technomic, Westport, USA, 1984.

23. Saitoh, T., Matsuyama, H., Toya, M., “Linear Fracture Mechanics Analysis on Growth of Interfacial Delamination in LSI Plastic Pack-ages under Temperature Cyclic Loading,”IEEE Transactions on

Components, Packaging and Manufacturing Technology – Part B,

Vol. 21, No. 4, pp. 422-427, 1998.

24. Saitoh, T., Matsuyama, H., Toya, M., “Numerical Stress Analysis of Resin Cracking in LSI Plastic Packages under Temperature Cyclic Loading-PartΙΙΙ: Material Properties and Package Geometries,”IEEE Transaction on Components, Packaging, and Manufacturing

Tech-nology – Part B, Vol. 21, No. 4, pp. 407-412, 1998.

25. Tay, A.A.O., Goh, K.Y., “A Study of Delamination Growth in the

Die-Attach Layer of Plastic IC Packages Under Hygrothermal Load-ing DurLoad-ing Solder Reflow,” Electronic Components and Technology

Conf., pp. 694-701, 1996.

26. Timoshenko, S., Woinowsky-Krieger, S., Theory of Plates and Shells,

2nd edition, McGraw-Hill, 1959.

27. Wilhelm, Flugge, Viscoelasticity, 2nd ed., Springer, New York, 1975.

28. Yip, L., Massingill, T., Naini, H., “Moisture Sensitivity Evalua- tion of

Ball Grid Array Packages,”IEEE 46th Electronic Components and