國 立 交 通 大 學

工 業 工 程 與 管 理 學 系

碩士論文

TFT-LCD 製程重工決策之研究

Rework Decisions for TFT-LCD

Manufacturing Processes

研 究 生:盧威豪

指導教授:巫木誠 博士

TFT-LCD 製程重工決策之研究

Rework Decisions for TFT-LCD Manufacturing Processes

研究生:盧威豪

Student:Wei-Hao Lu

指導教授:巫木誠 博士

Advisor:Dr. Muh-Cherng Wu

國立交通大學

工業工程與管理學系

碩士論文

A Thesis

Submitted to Department of Industrial Engineering and Management

College of Management

National Chiao Tung University

In Partial Fulfillment of the Requirements

For the Degree of Master of Science

In

Industrial Engineering

June 2006

Hsin-Chu, Taiwan, Republic of China

TFT-LCD 製程重工決策之研究

研究生:盧威豪 指導教授:巫木誠 博士國立交通大學工業工程與管理研究所

中文摘要

在 TFT-LCD 產業中,無論是 Array 製程所製作的薄膜電晶體基板(TFT 基板) 或是 CF 製程所製作的彩色濾光片基板(CF 基板),通常皆被設計為可切割成數個 面板,切割數依顯示器應用產品需求不同而有所不同。因為新製程導入階段,製 程良率會偏低,所以一般而言,TFT-LCD 廠會在 Array 製程及 CF 製程階段中, 於某些作業與作業中間加設檢測站,依據基板上所包含的良好面板個數,來決定 此基板是否可繼續加工或是逕行報廢再加以重工,但如何訂定良好面板個數的門 檻值,也就是如何訂定重工決策(rework decision),是目前 TFT-LCD 廠經常面臨 的一個決策問題。有鑑於過去研究的不足,以及目前工業界多採用直覺性的思考 來訂定各檢測站的重工決策,並未考量到整體績效,且並非站在整個生產系統的 觀點來訂定,所以本研究建構一數學模式,考量範圍包含整個 TFT-LCD 廠生產 流程中 Array 製程、CF 製程及 Cell 製程的特性,以產品的獲利(profit)最大化為 目標,利用基因演算法,針對不同的產品,訂定個別產品在 Array 製程及 CF 製 程階段中,各檢測站的最佳重工決策。Rework Decisions for TFT-LCD

Manufacturing Processes

Student:Wei-Hao

Lu

Advisor:Dr. Muh-Cherng Wu

Department of Industrial Engineering and Management

National Chiao Tung University

Abstract

In the manufacturing of TFT-LCD, the array process is for producing TFT-plates, the CF (color filter) process is for CF-plates, and the cell process is for assembling a TFT plate with a CF plate to form a single one—called TFT-LCD plate. A TFT/CF plate is composed of several panels and so is an assembled TFT-LCD plate. A TFT-LCD panel is good only when its two composing panels are good. In the ramp-up stage of manufacturing TFT-LCD, the yields of array/CF processes may be so low that many panels on a plate are defect ones. Two questions might be raised: Should we hold the manufacturing of a low-yield plate and send it to rework? If so, how to determine the threshold values for rework? This research mathematically formulates the rework decision problem and develops a genetic algorithm to solve the problem. Experiment results indicate that the proposed method significantly outperforms the heuristic method used in industry.

誌謝

本論文得以順利完成,首先要感謝巫木誠教授在這兩年來的細心指導,除了 學術領域的指引之外,於做事態度及人際相處方面,亦使學生獲益良多,在此致 上最誠摯的謝意。同時,十分感謝口試老師許錫美博士、彭德保博士以及陳文智 博士,針對論文提供了許多寶貴的意見,使學生的論文更臻完善,為我兩年的研 究生涯劃上了完美的休止符。 研究所兩年中,感謝一同研究的吳佳恩學姐,以及同門的陳詠進、林劭函、 顏豪君、吳政翰以及陳德珊的陪伴、互相激勵與安慰。此外,也感謝同研究室的 蘇泰盛學長、施昌甫學長,你們的出現,豐富了我的人生,也讓我留下了許多美 好的回憶。 最後要深深感謝我的家人,由於你們不斷的鼓勵與支持,讓我能夠專心於論 文學業上,衷心感謝你們所給予我的精神支持。僅以此論文獻給最敬愛的家人以 及所有關心我的師長、朋友及學弟妹。 威豪 于 風城交大 2006-06-18目錄

中文摘要……….i 英文摘要………ii 誌謝……….………..iii 目錄………...iv 圖目錄………..vii 表目錄……….viii 第一章 緒論………..1 1.1 研究動機……….1 1.2 問題描述與分析……….3 1.3 論文架構安排……….6 第二章 文獻探討………..7 2.1 過去相關文獻回顧……….7 2.2 Array 及 CF 製程簡述…….……..………..………..…9 第三章 模式建構………11 3.1 模式建構基本概念..……….………11 3.1.1 模組一簡述…….………..11 3.1.2 模組二簡述…….………..13 3.2 研究情境假設..……….………13 3.3 Evaluator 的子模組一:Array/CF 製程運算模組分析………...…………14 3.3.1 模組內容簡述………..14 3.3.2 建構模組之數學模式………..15 3.4 Evaluator 的子模組二:Cell 組立製程運算模組分析……….27 3.4.1 模組內容簡述………..27 3.4.2 建構模組之數學模式………..283.5 Evaluator 的子模組三:面板分級運算模組分析..….……….………33 3.5.1 模組內容簡述………..33 3.5.2 建構模組之數學模式………..34 3.6 Evaluator 的子模組四:績效評估模組分析……….…………...36 3.6.1 模組內容簡述………..36 3.6.2 運算模組分析………..37 3.7 最佳重工決策搜尋模組………...39 第四章 建構基因演算法之決策選擇模組………41 4.1 模組建構基本概念...………41 4.2 模組建構說明…….………..41 4.2.1 參數編碼………..41 4.2.2 初始化母體………..42 4.2.3 適應函數………..42 4.2.4 複製………..42 4.2.5 交配………..43 4.2.6 突變………..44 4.2.7 終止條件………..45 4.2.8 種子……….……….45 4.2.9 控制參數設定………..45 第五章 實例驗證………47 5.1 實例驗證說明………...47 5.2 環境設定………...……47 5.3 案例分析………...48 5.3.1 案例一………..48 5.3.2 案例二………..50 5.3.3 案例三………..51

5.4 綜合比較………...…53 5.4.1 無重工決策以及業界做法與本研究所提方法之比較………..53 5.4.2 基因演算法與全數搜尋法之比較………..55 5.4.3 製程良率高低之影響比較………..………56 第六章 結論與未來研究方向………58 6.1 研究所得結論………...58 6.2 未來研究方向………...58 參考文獻………..60

圖目錄

圖 1.1 問題描述說明………3 圖 1.2 TFT 基板與 CF 基板良率影響配對良率說明………..4 圖 1.3 TFT-LCD 基板等級分類說明………..………5 圖 2.1 舉例說明 Array 製程生產模式………..9 圖 2.2 CF 生產流程簡述………10 圖 3.1 本研究運算模式流程說明………..12 圖 3.2 Array/CF 製程運算模組……….……14 圖 3.3 舉例說明製程合併………..15 圖 3.4 重工決策矩陣理念說明………..20 圖 3.5 Cell 組立製程運算模組……….27 圖 3.6 Cell 組立製程運算模組運算流程……….29 圖 3.7 面板分級運算模組………..33 圖 3.8 績效評估模組………..37 圖 4.1 染色體編碼釋例………..41 圖 4.2 舉例說明染色體編碼………..42 圖 4.3 舉例說明單點交配………..43 圖 4.4 舉例說明突變過程………..44 圖 4.5 本研究基因演算法流程………..46表目錄

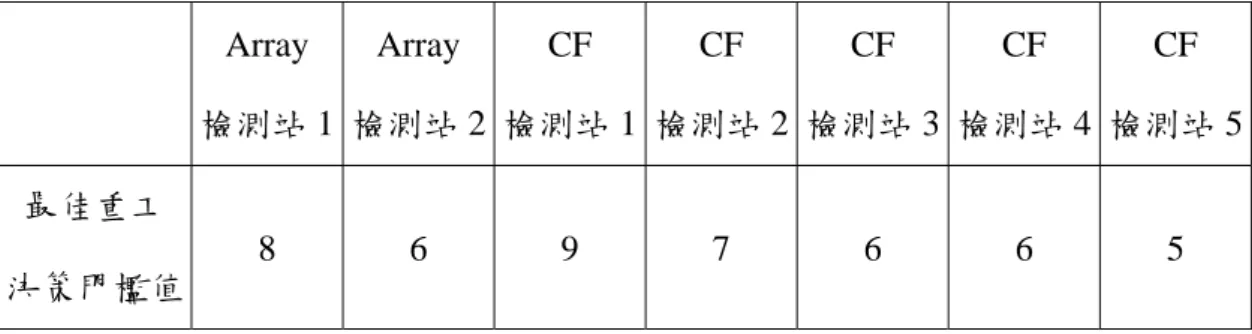

表 5.1 案例一的最佳檢測站重工決策組合………..49 表 5.2 案例一的最終面板期望產出情形………..49 表 5.3 案例二的最佳檢測站重工決策組合………..51 表 5.4 案例二的最終面板期望產出情形………..51 表 5.5 案例三的最佳檢測站重工決策組合………..52 表 5.6 案例三的最終面板期望產出情形………..52 表 5.7 案例一之無重工決策以及業界做法與本研究所提方法比較………..53 表 5.8 案例二之無重工決策以及業界做法與本研究所提方法比較………..54 表 5.9 案例三之無重工決策以及業界做法與本研究所提方法比較………..54 表 5.10 案例一之基因演算法與全數搜尋法比較………55 表 5.11 案例二之基因演算法與全數搜尋法比較……….55 表 5.12 案例三之基因演算法與全數搜尋法比較………56 表 5.13 製程良率高低之影響比較………57第一章 緒論

1.1 研究動機

在現今的薄膜電晶體顯示器(Thin Film Transistor Liquid Crystal Display, TFT-LCD)產業,生產流程主要可分為三大階段製程[4],第一階段為陣列(Array) 製程與彩色濾光片(Color Filter,簡稱 CF)製程,第二階段為組立(Cell)製程,第 三階段為模組(Module)製程。Array 製程類似半導體製程,主要製作薄膜電晶體 基板(TFT plate),而 CF 製程則是製作彩色濾光片基板(CF plate),之後兩個基板 經由 Cell 製程組立壓合,注入液晶後完成 TFT-LCD 基板的製作,再將此 TFT-LCD 基板切割成數個 TFT-LCD 面板(panel),最後經由 Module 製程將驅動晶體電路 板、背光模組裝到面板上,即完成所有 TFT-LCD 面板的製作。 無論是 Array 製程所製作的薄膜電晶體基板或是 CF 製程所製作的彩色濾光 片基板,通常皆被設計為可切割成數個面板,切割數依顯示器應用產品需求不同 而有所不同。在 Array 製程及 CF 製程中,一個原物料基板的投入至最終基板的 完成,必須經過多道加工作業(operation),因為製程良率(process yield)的問題, 所以一個基板所包含的良好面板個數將會受到影響。假設一個基板可切割成 n 個面板,其製程良率假定為 p,則基板上所包含良好面板的期望個數將等於 n×p 個,小於或等於原先的 n 個良好面板數量。 一般而言,當有一新製程導入的時候,其製程良率往往不是很高,所以 TFT-LCD 廠會在 Array 製程及 CF 製程階段中,於某些作業與作業中間加設檢測 站,並訂定一門檻值(threshold),依據基板上所包含的良好面板個數,來決定此 基板是否可繼續加工,高於門檻值的基板可繼續投入下一作業加工;反之,若低 於門檻值的基板,由於基板本身的裸基板成本昂貴,所以並非直接報廢,而是經

由重工(rework)步驟,將這些基板磨平、去除缺陷後再重新運至投料點重新投料, 繼續加工。 如何訂定門檻值,也就是如何訂定重工決策(rework rule),是目前 TFT-LCD 廠經常面臨的一個決策問題。若門檻值定的太低,優點是可以讓很多基板有繼續 加工至完成的機會,增加收益的可能,但缺點是若包含良好面板個數很少的基板 也能繼續加工時,其面板的單位加工成本就相對提高,且最終的 TFT-LCD 面板 完成品若來自面板個數較少的基板,也較容易被分類為較低的品質等級(此特性 將在 1.2 問題描述與分析中詳加解釋);若門檻值定的太高,優點是面板的單位加 工成本較低,且最終 TFT-LCD 面板成品容易被分類為較高的品質等級,但缺點 是由於基板通過門檻的機會較低,所以能繼續加工至完成的基板個數也相對較 少,所以可能會導致最後 TFT-LCD 面板的完成品數量過少,減少收益。因為 TFT-LCD 屬於資本密集的產業,基板成本及其他物料成本皆相當高,所以如何 在 Array 及 CF 製程階段中,訂定各檢測站的最佳重工決策,是 TFT-LCD 廠相當 重要的問題。 過去在 TFT-LCD 產業已有許多研究[1][2][3]專注於其生產過程中排程的問 題。但是針對 TFT-LCD 廠的重工門檻值決策問題,在過去的學術文獻上,經過 吾人的檢索查閱,尚未發現有相關的研究,雖然過去有不少針對不同產業的重工 現象所作的研究文獻(在第二章會詳細敘述),但若以問題架構而言,最為接近的 只有 Wu[23]等人在 2004 年針對半導體報廢門檻值決策所作的研究(報廢決策類 似於重工決策,不同在於報廢決策為低於門檻值即丟棄,不加以回收重新利用)。 而雖然 TFT-LCD 廠的 Array 製程及 CF 製程類似半導體廠的製程,但是至 Cell 製程時,會有半導體廠所沒有的將兩片不同的基板(TFT-plate 及 CF-plate)進行結 合的組立製程,這也是 TFT-LCD 廠與半導體廠相當大的差別,所以在報廢(重工) 決策的考量上也將會有所差異;而在工業界中,現今的 TFT-LCD 廠重工決策的

訂定往往都是直覺式的思考,譬如業界目前大多採用的 1/2 重工決策,也就是經 某一加工作業加工後,若基板上所包含的良好面板個數大於總面板數的一半以 上,就可投入下一加工作業繼續加工;反之,則逕行重工。有鑑於過去研究的不 足,以及工業界直覺性的思考所訂定的重工決策,並未考量到整體績效,且並非 站在整個生產系統的觀點來訂定,所以本研究將針對此問題,發展出一較佳的重 工決策。

1.2 問題描述與分析

根據上述的研究動機,本論文將考量整個 TFT-LCD 廠生產流程中各階段主 要製程的特性,針對不同的產品,訂定個別產品在 Array 製程及 CF 製程階段中, 各檢測站的最佳重工決策,使 TFT-LCD 廠的獲利最佳化,圖 1.1 為問題描述說 明。 Cell 組立製程 作業1…

Array 作業2 作業m 作業1…

CF 作業2 作業k 求得各產品在 Array 及 CF 各檢測站 的最佳重工決策 考量 Cell 製程特性 基板配對良率 面板分級問題 決策目標 針對不同產品 使 TFT-LCD 廠 獲利最大化 表示檢測站 圖 1.1 問題描述說明由於 Module 製程只是將驅動晶體電路板、背光模組裝到 Cell 製程最後所切 割的 TFT-LCD 面板上,主要是進行附加工作,加上面板在 Cell 製程中已訂定出 品質等級,所以其實 Module 製程對於整體績效的問題影響程度不大,因此本研 究將不考慮此階段製程對於重工決策的影響。 Cell 製程的主要特性有以下兩點:(1)基板配對良率問題、(2)面板分級比率 問題。 基板配對良率問題為除了 TFT 基板與 CF 基板本身良率(基板中包含良好面 板個數的比率),會影響 Cell 製程組立後 TFT-LCD 基板的配對良率(mapping yield) 外, TFT 基板或是 CF 基板中良好面板的位置,也會影響組立後的 TFT-LCD 基 板的配對良率,如圖 1.2 所示,雖然 1.2(a)與 1.2(b)在組立前兩者的 TFT 基板與 CF 基板的良率相同,但因為良好面板的位置不同,導致經由組立製程後的基板 配對良率不同。 TFT Plate(75%) CF Plate TFT Plate(75%) CF Plate (75%) TFT-LCD (75%) TFT-LCD (50%) (75%) 圖 1.2(b) 圖 1.2(a) 面板 = O,表示檢測後為良品 面板=X,表示檢測後為不良品 圖 1.2 TFT 基板與 CF 基板良率影響配對良率說明 面板分級比率問題為面板在 Cell 製程完成後,會依照面板的品質,加以區 分等級(grade),等級越高者,市場售價越高。而組立後 TFT-LCD 基板的配對良 率是影響等級區分的重要依據,通常 TFT-LCD 基板的配對良率越高,其切割後 的面板被分類為高品質等級的機率越高。譬如說,今假定每個面板可分為 A、B、

C 三種等級,則如圖 1.3 所示,面板若來自配對良率 75%的基板,將會有 0.9 的 機率被分類為最高等級 A,高於來自配對良率 50%的基板上之面板 (0.85 的機率 被分類為最高等級 A)。 圖 1.3 TFT-LCD 基板等級分類說明 本論文的研究情境,只考量生產流程的前兩個主要製程階段(Array、CF、 Cell),不考慮 Module 製程階段,另外還有以下幾點的假設: TFT/CF 基板上良好面板個數分配已知(本研究皆假設為二項式分配)。 假設 Array/CF 製程中皆僅有單一瓶頸,無瓶頸飄移現象,且瓶頸機台 為序列(series type)之生產型態機台,。 重工次數上限已知 Array/CF 製程皆等待所有重工完成後,蒐集所有 TFT/CF 基板,一次投 入 Cell 製程進行組立作業。

假設 Cell 製程的產能大於 Array 製程及 CF 製程的產能,可確保 Array 製程及 CF 製程所製作之基板,皆可進行組立製程作業。 TFT-LCD (75%) 0.90機率被列為A等級 0.08機率被列為B等級 0.02機率被列為C等級 TFT-LCD (50%) 0.85機率被列為A等級 0.07機率被列為B等級 0.08機率被列為C等級 圖 1.3(a) 圖 1.3(b) 面板 = O,表示檢測後為良品 面板=X,表示檢測後為不良品

假設 Cell 製程在進行組立作業的過程,是隨機自 Array 製程階段的最終 產出中取一片 TFT 基板,同時也隨機自 CF 製程階段的最終產出中取一 片 CF 基板進行組立作業,並無事先將 Array 製程與 CF 製程的基板最 終產出進行排序或是篩選配對的過程。 Cell 製程無良率問題,即進行組立製程時,必能確實完成作業。 針對上述情境假設,本論文建構出一數學模式,並利用基因演算法進行運 算,針對不同的產品,求得使獲利最佳的檢測站重工決策組合。

1.3 論文架構安排

本論文其他章節的安排如下:第二章探討有關重工決策的相關文獻,第三章 建構本研究的檢測站重工決策的數學模式,第四章建構基因演算法的最佳檢測站 重工決策模式,第五章利用模擬 TFT-LCD 廠的資料為例,驗證本研究所提出之 基板重工決策的可行性,並與現今工業界所採用的直覺性思考所訂下的重工決策 加以比較及分析,第六章為結論及未來研究方向。第二章 文獻探討

本章主要分為兩部分,第一部分回顧過去針對重工決策研究的相關論文,第 二部分則針對 TFT-LCD 廠前段製程,包括 Array 及 CF 製程中的生產流程及環境 加以說明。2.1 過去相關文獻回顧

雖然針對 TFT-LCD 廠的重工決策問題,在過去的學術文獻上,經過吾人的 檢索查閱,尚未發現有相關的研究,但隨著原物料成本的提高,以及回收再利用 觀念的宣導,許多產業都會將不良品利用重工的過程重新加工[13],所以有幾篇 針對不同產業重工議題的研究文獻衍生而出。過去有不少文獻針對印刷電路板組裝作業(Printed circuit board assembly,簡 稱 PCBA) 的重工議題加以探討,但主要著重在 PCBA 的 自 動 化重工 技 術 (automated PCBA rework)的建立以及發展[5][6];以及探討自動化重工實施情形的 一些成本結構及績效衡量分析[7];並在成本與生產週期(cycle time)的考量下,決 定自動化重工系統進行的時點[8]以及實行重工的策略(定期或是不定期)[9] 上述文獻主要針對組裝產業,在製造加工業方面,也有一些針對重工現象加 以探討的文獻,除了有針對重工策略面分析的研究[12][14],針對不同績效考量, 探討一批欲加工的物件,在進行批次加工作業時,若一部分物件為不良品時,原 批是否應該等那些不良物件重工完後再併批加工,還是直接往下加工或與其他良 品併批加工,或是發展其他重工策略;也有一些文獻依據不同的績效考量,決定 當加工達到多少數量之後進行重工[11][16]為最佳,以及決定不良品個數達到某 數量之後進行重工[10][17]為最佳。

此外還有幾篇是與本研究問題背景最為相似的半導體產業所作的重工或是 報廢決策研究(報廢決策類似於重工決策,不同在於報廢決策為低於門檻值即丟 棄,不加以回收重新利用);Daigle 等人[20]建構一管理模式來減少半導體廠中晶 圓(wafer)報廢的情形發生。Michael 等人[15]同時考量重工策略以及派工法則下, 決定最佳的派工法則與重工策略組合。Maynard 等人[21]發展出一啟發性解法, 在良率及成本的考量下,可求出半導體廠中,晶圓批的批量由於製程良率的問 題,導致某些並非包含全良品晶圓的「小量晶圓批」(small wafer lot),在哪一層 (layer)進行報廢為最佳。 另外 Wu 等人[22] [23]利用基因演算法,探討半導體廠中小量晶圓批的報廢 決策問題,此文獻的問題架構最為接近本研究,在於此篇文獻與本研究相同也是 利用門檻值的方法,針對其中幾個關鍵加工層(critical layer)設置報廢決策的決策 點,考量單一產品下,以半導體廠的利潤最大化為目的,決定各關鍵加工層的報 廢決策門檻值(threshold),良好晶圓片數高於門檻值的晶圓批可繼續進行加工, 反之該晶圓批則逕行報廢。 而雖然 TFT-LCD 廠的 Array 製程及 CF 製程類似半導體廠的製程,但是至 Cell 製程時,TFT-LCD 廠會有半導體廠所沒有的將兩片不同的基板(TFT 基板及 CF 基板)進行結合的組立製程,這也是 TFT-LCD 廠與半導體廠相當大的差別, 因為組立製程的一些特性影響,所以兩者在重工(報廢)決策的考量上也將會有所 差異,這也是本研究加以延伸探討的主要部分。 半導體廠報廢決策往往是以批(lot)為單位,低於門檻值的晶圓批上的多片晶 圓皆報廢,而 TFT-LCD 廠則是以基板為單位,低於門檻值的基板,該基板上的 面板皆報廢(重工),所以批相當於基板,晶圓相當於面板,這是兩種產業在報廢 (重工)決策的類比之處。

2.2 Array 及 CF 製程簡述

Array 製程[4]主要在製作薄膜電晶體基板(TFT plate),與半導體製程相當類 似,較大的不同在於 Array 製程是將薄膜電晶體製作於玻璃基板上,而半導體製 程則是將薄膜電晶體製作於矽晶圓上。但在生產製程與環境方面,Array 製程大 多與半導體製程類似,大致可分為成膜(film deposition)、黃光(photo)、蝕刻 (etching)、去光阻(stripping)等加工作業,同時在製程過程中,也都具有再回流 (reentrant)的特性,需重複進行多層(layer)的加工,在經過與業界相關製程人員訪 談後得知,目前在 TFT-LCD 廠中,Array 製程階段所設立的檢測站通常是位於製 程後段,甚至僅在最終製程處設立,並非位於需再回流的加工作業中,所以回流 次數並不影響檢測次數。圖 2.1 舉例說明 Array 的再回流製程與檢測站設置位置, 假設一產品的生產流程有 5 道加工作業,當作業 C 加工完後,會視產品需求重 回作業 A 進行下一層的加工,也就是再回流現象,而業界通常的檢測站會設置 於較後段製程處(D or E),也就是不需重複作業處,甚至只在作業 E 設立一最終 檢測站。 作業 A 作業 B 作業 C 作業 D 作業 E 再回流(reentrance) :表示檢測站 圖 2.1 舉例說明 Array 製程生產模式 CF 製程[4]與半導體的製程較為不同,主要是在製作彩色濾光片(Color Filter,簡稱 CF),之後在 Cell 製程階段中,與 Array 製程所製作的 TFT 基板結 合而成 TFT-LCD 基板,CF 製程所製作的彩色濾光片是於玻璃基板上,將紅、綠、藍三原色之有機材料,製作在每一個畫素之內,生產流程為流線式生產(flow line),並無再回流的特性。大致主要製程的生產流程如圖 2.2 所示,而其中 BM(black matrix)、Red、Green、Blue 四個製程階段的加工步驟類似,皆須進行 塗佈(coating)、曝光(UV exposure)、顯影(development)、postbaking 等作業,但是 四個製程階段皆有各自機台來進行上述細部作業,也就是 BM 製程有自己的塗佈 機台,Red 製程也有自己的塗佈機台,所以雖然細部作業相同,但是沒有 Array 或是半導體製程中的再回流現象,為一流線式生產,而檢測站的位置則視需求設 立於某兩段主要製程之間,或是設置於細部作業之間,如塗佈製程及曝光作業之 間。 BM Process (生成黑色矩陣) Red Process (製作紅色色素) Green Process (製作綠色色素) Blue Process (製作藍色色素) MVA (廣視角製程) Photo Spacer Coating UV Exposure Development Postbaking 圖 2.2 CF 生產流程簡述

第三章 模式建構

在此章節,本研究將建構一數學模式,考量範圍包含整個 TFT-LCD 廠生產 流程中 Array 製程、CF 製程及 Cell 製程的特性,以產品的獲利(profit)為目標函 式,針對不同的產品,訂定個別產品在 Array 製程及 CF 製程階段中,各檢測站 的最佳重工決策,以求個別產品的獲利最佳化。

3.1 模式建構基本概念

本研究的架構主要可分為兩大模組,模組一(Evaluator)為計算一重工門檻值 組合下的績效,利用建構一數學模式,在給定一些產品參數後,計算一組重工門 檻值組合下的績效;模組二(Searcher)為搜尋最佳重工組合,目的在於比較眾多 重工門檻值組合在績效評估模組中的績效,選取一最佳的重工門檻組合。3.1.1 模組一簡述

摸組一如圖 3.1 可再細分為四個子運算模組,分別為:(1)Array/CF 製程運算 模組,(2)Cell 組立製程運算模組,(3)面板分級運算模組,(4)績效評估模組。 Array/CF 製程運算模組的目的在於建構出 Array 及 CF 製程階段中,各作業 道次的加工及重工決策的運算模式,依據各檢測站所選擇的重工決策,求得在該 重工決策組合下,兩製程階段的最終基板期望產出(Array 製程階段產出的 TFT 面板以及 CF 製程階段產出的 CF 面板),以及兩種基板的最終產出依據基板良率 (所包含良好面板個數的比例)的分佈狀態。 Cell 組立製程運算模組建構出 Cell 製程階段中,進行組立製程的運算模式, 考量 Cell 製程中進行組立作業的特性建構一數學模式加以分析,將 Array/CF 製程運算模組所求得的基板期望產出數據,經由運算後,求得合併而成的 TFT-LCD 基板的期望產出,以及依據基板配對良率的分佈情形。 面板分級運算模組建構出最終面板成品的等級分級運算模式,利用 Cell 組 立製程運算模組所求得的各配對良率之 TFT-LCD 基板期望產出數據,經由本模 組運算後,求得各等級面板的產出分佈情形。 績效評估模組是將前三個運算模組所求出的一些影響成本或收益的中間產 物及最終產物數據,套入所建構的目標函式中,求得目標函數值,本研究的目的 為針對不同產品,使產品利潤最大化。 績效評估模組 一組重工門檻 組合下的利潤 Array/CF製程 一重工門檻組合

•

基板配對後產出量•

基板配對良率分布 各等級面板 的產出分佈 Array/CF製程 運算模組 Cell組立製程 運算模組 面板分級 運算模組•

TFT/CF基板產出量•

基板良率分布 圖 3.1 模組一運算流程說明3.1.2 模組二簡述

模組二最佳重工決策選擇模組用於選取使產品利潤最大化的檢測站重工決 策組合,本研究利用基因演算法建構此模組。 整個數學模式運算流程為先確定要求得何種產品的最佳重工決策,再給定各 個運算模組所需的產品參數資料(材料成本、面板售價、製程良率、…等)後,依 據模組一中四個子運算模組的運算順序,考量各個檢測站的重工決策組合的所有 情形,最後利用模組二最佳重工決策選擇模組,選擇目標函數值最佳者,即為使 該產品獲利最佳的檢測站重工決策組合。3.2 研究情境假設

本研究所設定的情境假設條件如下: TFT/CF 基板上良好面板個數分配已知(本研究皆假設為二項式分配)。 假設 Array/CF 製程中皆僅有單一瓶頸,無瓶頸飄移現象,且瓶頸機台 為序列(series type)之生產型態機台,。 重工次數上限已知 Array/CF 製程皆等待所有重工完成後,蒐集所有 TFT/CF 基板,一次投 入 Cell 製程進行組立作業。 假設 Cell 製程的產能大於 Array 製程及 CF 製程的產能,可確保 Array 製程及 CF 製程所製作之基板,皆可進行組立製程作業。

假設 Cell 製程在進行組立作業的過程,是隨機自 Array 製程階段的最終 產出中取一片 TFT 基板,同時也隨機自 CF 製程階段的最終產出中取一 片 CF 基板進行組立作業,並無事先將 Array 製程與 CF 製程的基板最 終產出進行排序或是篩選配對的過程。 Cell 製程無良率問題,即進行組立製程時,必能確實完成作業。

3.3 Evaluator 的子模組一:Array/CF 製程運算模組分析

3.3.1 模組內容簡述

Array 及 CF 製程階段中,往往於某些作業與作業的中間,會設立檢測站依 據重工決策,來決定基板是否可繼續加工,這也是本研究最主要的核心問題,而 此運算模組便是將 Array 及 CF 製程階段中,各作業加工情形及各檢測站重工決 策的過程建構成一數學模式,依據各檢測站所選擇的重工決策,求得在該重工決 策組合下,兩製程階段的最終基板期望產出(Array 製程階段產出的 TFT 面板以 及 CF 製程階段產出的 CF 面板),以及兩種基板的最終產出依據基板良率(所包 含良好面板個數的比例)的分佈狀態。圖 3.2 描述 Array/CF 製程運算模組的 input 及 output 資訊。 Array/CF 製程運算 模組 Array 及 CF 中各檢測站所 採取的重工決策組合 圖 3.2 Array/CF 製程運算模組 Array 的期望產出(TFT 基 板)及基板良率分佈情形 CF 的期望產出(CF 基板) 及基板良率分佈情形在此模組中,將 Array 及 CF 製程階段中原本多道加工作業的生產線,利用 合併數個作業為一 stage 的方法,簡化成為由數個 stage 組成的生產線,檢測站 設置於 stage 後,每個 stage 加工完成後,經由檢測站檢測基板良率情形,配合 檢測站所採用的重工決策,決定基板是否可投入下一 stage 繼續加工作業。圖 3.3 為舉例說明。 作業 A 作業 B 作業 C 作業 D 作業 E 檢測站 2 stage 1 stage 2 檢測站 1 檢測站 2 圖 3.3 舉例說明加工作業合併 ※ 表示基板動向

3.3.2 建構模組之數學模式

A. 定義參數及變數

m:Array 製程中 stage 的指標,1≤m≤M1。 k:CF 製程中 stage 的指標,1≤k≤M2。 u:每片基板上良好面板個數指標,0≤ ≤u N 。v:因為報廢後的基板可進行重工,所以 v 表示基板進行重工次數的指標,v=0 表示基板為原始投料,尚未重工;v=1 表示基板已重工一次,亦即第二次投 入 Array 或 CF 製程加工,以此類推,0≤v≤V。 N:每片基板上可切割的面板個數。 V:重工次數上限。 1 M Ef p

m

M:

Array 製程中所需經過的 stage 個數(相當於檢測站個數)。 2:CF 製程中所需經過的 stage 個數(相當於檢測站個數)。 α:磨平作業良率,亦即一片報廢基板進行磨平後,變成完好基板的機率。 v Ea :Array 製程進行第 v 次重工的投料量(v=0 為起始狀態)。 v:CF 製程進行第 v 次重工的投料量(v=0 為起始狀態)。 m:Array 製程中第 個 stage 的平均製程良率。 k q :CF 製程中第k

個 stage 的平均製程良率。 m P~:Array 製程中第

個 stage 的平均製程良率矩陣,是一個( ) 矩陣 = , 表示原本狀態為 i 個良好面板的基板經過第m個 Stage 加工 後,變成 j 個良好面板的機率, = m N+1×(N+1) i ] [pm,ij pm,ij ij m p , Cj×(

pm)

j× 1(

−pm)

i−j N j ≤ ≤ 0 1≤m≤M , , , 。 N i≤ ≤ 0 1k Q~

:CF 製程中第

k個 stage 的平均製程良率矩陣,是一個(N+1) (× N+1)之矩陣 = , 表示原本狀態為 i 個良好面板的基板經過第 個 Stage 加工 後,變成 j 個良好面板的機率, = ] [qk,ij qk,ij k ij k q , Cij ×(

qk)

j(

)

j, , ,1 。 i k q − − × 1 N j ≤ ≤ 0 k≤M N i≤ ≤ 0 2 ≤ h mR

~

, :Array 製程中,第 個檢測站的重工決策矩陣(有 h 個以上良好面板才接 受),是一個( ) 之矩陣= , 為二元變數(binary variable= 0 or 1)。 m ( 1 1× + + N N ) [rm,ij] rm,ij If i<h,rm,i0= 1,r

m,ij= 0,for j≠0。 If i≥

h,rm,ij= 1,for i = j。 rm,ij=0,for i≠j。 N i≤ ≤ 0 ,0≤ j ≤N , 1 1≤m≤M 。 h k S~ , :CF 製程中,第 個檢測站的重工決策矩陣(有 h 個以上良好面板才接受), 是一個( ) 之矩陣=[ ], 為二元變數(binary variable= 0 or 1)。 k ( 1 1× + + N N ) sk,ij sk,ij If i<h,sk,i0= 1,sk,ij= 0,for j≠0。 If i≥

h,sk,ij= 1,for i = j。 sk,ij=0,for i≠j。 N i≤ ≤ 0 ,0≤ j ≤N ,1≤k ≤ M2。 m vA

~

, :為 Array 製程進行第 v 次重工的情形下,第 個 stage 之產出矩陣,是 一個1 )之矩陣=[ , 為進行第 v 次重工時,經過第 個 stage m ( +1 × N avu,m] avu,m m加工後,包含良好面板數量為 u 的基板期望片數,0≤u≤N, , ,( =0,v=0 為起始狀態, V v≤ ≤ 0 1 0≤m≤M m

A

~

0,0=

[

0

,...,

0

,

Ea

0]

)。 k v F~ , :為 CF 製程進行第 v 次重工的情形下,第k個 stage 之產出矩陣,是一 個1 )之矩陣=[ , 為進行第 v 次重工時,經過第 個 stage 加 工後,包含良好面板數量為 u 的基板期望片數, ( +1 × N , ] fvu,m u m v f k N u≤ ≤ 0 , , (k=0,v=0 為起始狀態, V v≤ ≤ 0 2 0≤k ≤MF

~

0,0=

[

0

,...,

0

,

Ef

0]

)。( )

A

vmT

, :Array 製程進行第 v 次重工的情形下,經過第 個 stage 加工及經過檢 測站之報廢準則篩選後,欲投入下一 stage 的期望基板總數。 m( )

F

vkT

, :CF 製程進行第 v 次重工的情形下,經過第 個 stage 加工及經過檢測 站之報廢準則篩選後,欲投入下一 stage 的期望基板總數。 k v Ea Ef~

:Array 製程進行第 v 次重工的投料量(v=0 為起始狀態)。 v:CF 製程進行第 v 次重工的投料量(v=0 為起始狀態)。 finalA

:Array 製程最終的產出矩陣,即為欲投入 Cell 製程進行組立作業的 TFT 基板最終良率分佈情形,為一1×N之矩陣= l], al為最終包含 良好面板數量為 u 的 TFT 基板期望片數, N [aufina au u fin ≤ ≤ 1 。 finalF

~

:CF 製程最終的產出矩陣,即為欲投入 Cell 製程進行組立作業的 CF 基 板最終良率分佈情形,為一1×N之矩陣= l], al為最終包含良 好面板數量為 u 的 CF 基板期望片數, N [ ffinau f u u fin ≤ ≤ 1 。) (Afinal T :Array 製程欲投入 Cell 製程進行組立作業的 TFT 基板總片數。 ) (Ffinal T :CF 製程欲投入 Cell 製程進行組立作業的 CF 基板總片數。 Cap_A:Array 製程中,瓶頸機台的產能上限。 Cap_F:CF 製程中,瓶頸機台的產能上限。

B.參數及變數說明

在此模組中,雖然分別以不同表達方式定義 Array 製程與 CF 製程的參數及 變數,但無論是參數矩陣的形式或是變數矩陣的形式上,Array 製程與 CF 製程 皆相同(P~m與Q~k、

R

~

m,h與S~k,h、A

~

m 與F

~

k、A

~

final與F

~

final ),兩者僅僅在變 數的表達上有所差異。以下將針對一些參數及變數加以詳加說明, 舉例說明平均製程良率矩陣,假定 N=4,若 Array 製程某一 stage m 的平均製 程良率為 0.9,由於本研究皆假設基板上良好面板個數依據平均製程良率呈現二 項式分配,所以可利用pm,ij=Cij ×(

pm)

j× 1(

− pm)

i−j公式求得此 stage 的平均製 程良率矩陣為: m P~=

4 3 2 1 0 ⎡ 1 0 0 0 0 ⎤ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣0.0001 0.0036 0.0486 0.2916 0.6561 0 729 . 0 243 . 0 027 . 0 001 . 0 0 0 81 . 0 18 . 0 01 . 0 0 0 0 9 . 0 1 . 0 0 1 2 3 4 舉此矩陣第四列來說明, =0.001、 =0.027、 =0.243、 =0.729、 =0,表示若原先一基板包含 3 個良好面板,則經由 stage m 加工後,有 0.001 30 , m p pm,31 pm,32 pm,33 34 , m p的機率此基板上良好面板個數會變為 0 個、有 0.027 的機率此基板上良好面板個 數會變為 1 個、有 0.243 的機率此基板上良好面板個數會變為 2 個、有 0.729 的 機率此基板上會維持原先良好面板個數為 3 個的狀態,而因為原先只有 3 個良好 面板,不可能經由加工後變為 4 個良好面板,所以pm,34=0。 h m

R

~

, 與S~k,h這兩個決策變數也是整個數學模式唯一的決策變數,且利用矩 陣形式表示,而本研究的目的就是在針對不同的產品,求出各個產品在 Array 及 CF 製程中各檢測站的h 值,使得該產品獲利最佳化。 此矩陣的理念為,若檢測前基板所包含的良好面板個數大於或等於檢測站所 設定的門檻值(h 值),則該基板可維持原先狀態投入下一 stage;反之,若檢測 前基板所包含的良好面板個數小於檢測站所設定的門檻值,則將該基板狀態轉變 為不包含任何良好面板,即視為報廢基板,得進行重工。圖 3.4 以圖示說明。 圖 3.4 重工決策矩陣理念說明 N 0 1 2 N…

(數字表良好面板個數) 檢測前基板狀態 檢測後基板狀態 h-1 h h+1…

h h+1…

0…

…

重工決策門檻值為h 檢測站所設定的舉例說明,假定 N=4,今一 Array 製程中的檢測站 m 所訂定的 h=2 時,其重 工決策矩陣為: R~m,2

=

4 3 2 1 0 ⎡1 0 0 0 0⎤ 1 + × N ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣0 0 0 0 1 0 1 0 0 0 0 0 1 0 0 0 0 0 0 1 0 1 2 3 4 由於製程良率以及基板上良好面板個數呈二項式分配的因素,所以每每經過 一 stage 加工後,所有基板上的良好面板個數會不盡相同,所以本研究以期望值 的觀點,利用一1 ( )矩陣形式(A

v,m~

及F

~

v,k ),來表達基板依據良好面板 個數的分佈狀態。 舉例說明,若 N=4,假定在第 v 次重工下,今投入 15 片基板於 Array 一 stage m,經由加工與檢測後,基板依良好面板個數分布如下:沒有良好面板的基板片 數為 1 片,包含 1 個良好面板的基板片數為 2 片,包含 2 個良好面板的基板片數 為 3 片,包含 3 個良好面板的基板片數為 4 片,包含 4 個良好面板的基板片數為 5 片,則可將此分布利用以下方式表示: m vA

~

,=

[

a

v0,m,

a

1v,m,

a

v2,m,

a

v3,m,

a

v4,m]

,

0 1 2 3 4 其中a

v, m=1,

a

v, m=2,

a

v, m=3,

a

v, m=4,

a

v, m=5

。 亦即A

~

v,m=

[

1

,

2

,

3

,

4

,

5

]

。

C.產出矩陣等式

經由 stage 加工後以及其後的檢測站重工決策檢查篩選後,視為一 stage 的 產出,所以前一 stage 的產出矩陣為目前 stage 的 input,經由目前 stage 製程良率 矩陣以及重工決策矩陣運算後,產生一新的產出矩陣為 output,投入下一 stage, 由此可發展出一產出矩陣等式。 對於 Array 製程而言: 1 ,

~

+ m vA

=

A

v,mP

m 1R

m 1,h~

~

~

+ +( )

A

vmT

, =∑

≥ N h u u m v a , 對於 CF 製程而言: 1 ,~

+ k vF

=

F

v,kQ

k 1S

k 1,h~

~

~

+ +( )

F

vkT

, =∑

≥ N h u u k v f , 舉例說明,若 N=4,假定在某一次重工 v 下,若 Array 製程中一 stage m 之 產出矩陣為A

~

v,m = ,而假 定下一 stage(m+1)之平均製程良率為 0.9,重工決策之 h=2。 ] 10 , 8 , 6 , 4 , 2 [av0,m = a1v,m = av2,m = av3,m = av4,m = 則可求得 stage(m+1)的平均製程良率矩陣:1 ~ + m P = 4 3 2 1 0 ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 6561 . 0 2916 . 0 0486 . 0 0036 . 0 0001 . 0 0 729 . 0 243 . 0 027 . 0 001 . 0 0 0 81 . 0 18 . 0 01 . 0 0 0 0 9 . 0 1 . 0 0 0 0 0 1 stage(m+1)的重工決策矩陣: 2 , 1 ~ + m R = 4 3 2 1 0 ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 1 0 0 0 0 0 1 0 0 0 0 0 1 0 0 0 0 0 0 1 0 0 0 0 1 0 1 2 3 4 0 1 2 3 4 故可求得 stage(m+1)的產出矩陣為 1 , ~ + m v A =

[

2,4,6,8,10]

⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 6561 . 0 2916 . 0 0486 . 0 0036 . 0 0001 . 0 0 729 . 0 243 . 0 027 . 0 001 . 0 0 0 81 . 0 18 . 0 01 . 0 0 0 0 9 . 0 1 . 0 0 0 0 0 1 ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 1 0 0 0 0 0 1 0 0 0 0 0 1 0 0 0 0 0 0 1 0 0 0 0 1 =[

2.469 , 4.932 , 7.29 , 8.748 , 6.561]

⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 1 0 0 0 0 0 1 0 0 0 0 0 1 0 0 0 0 0 0 1 0 0 0 0 1 =[

7.401 , 0 , 7.29 , 8.748 , 6.561]

( )

∑

≥ + + = 4 2 1 , 1 u u m v m a A T =7.29+8.748+6.56=22.599 由 stage(m+1)的產出矩陣得知,在此階段為通過門檻值的期望基板總數為 7.401 片,投入下一 stage 的期望基板總數為 22.599 片,其中有 7.29 片基板是包 含 2 個良好面板、8.748 片是包含 3 個良好面板、6.56 片是包含 4 個良好面板。經由上述式子即可算出每個stage的產出狀況,而進行完第v次重工時,Array 及CF製程中最後一個stage的產出矩陣(

A

~

v,M1、

F

~

v,M 2 )即是作為下一次(第 v+1 次)重工的依據,在這兩個產出矩陣中的 及 項便是在第v次重工結 束時,最後一個stage(M 1 0 ,M v a 2 0 ,M v f 1、M2)所統計出未通過各檢測站所設立門檻值的基板期望 總片數,也就是欲進行下一次重工的基板期望片數,乘上磨平作業良率即為下一 次重工的投料量,因此可以下列式子表示: 對於 Array 製程而言: 第 v 次重工時的起始矩陣A

~

v,0=

[

0

,...,

0

,

Ea

v]

其中 = − ×α, (v=0 為起始狀態)。 1 , 1 M v v a Ea 0 0≤v≤V 對於 CF 製程而言: 第 v 次重工時的起始矩陣F

~

v,0=

[

0

,...,

0

,

Ef

v]

其中 = − ×α, (v=0 為起始狀態)。 2 , 1 M v v f Ef 0~

~

~

~

V v≤ ≤ 0 依照上述式子即可得知每次重工的起始矩陣,再利用產出矩陣等式,便可得 知每次重工下所產出的 Array/CF 基板期望產出及其良率分布情形,接著利用 及 、 及 來統計經由多次重工後,最終 Array 及 CF 基板的良率分佈情形以及期望的總產出, 及 中的各項元素即為加總 每次重工最後一個 stage 中的產出矩陣各項良率分佈元素求得(不需考慮良率為 0 的基板,因為此類基板不會進行組立作業); 及 便為加總每次重 finalA

F

final T(Afinal) T(Ffinal)final

A

F

final) (Afinal

工最後一個 stage 中的產出數量。 對於 Array 製程而言:

~

]

[

u=

V u u final finala

A

,其中∑

, = = v M v final a a 0 1 , 1≤u≤N∑

= = v M v final T A A T 0 1 , ) ( ) ( V 對於 CF 製程而言:~

]

[

u=

V u u final finalf

F

,其中∑

, = = v M v final f f 0 2 , 1≤u≤N∑

= = v M v final T F F T 0 2 , ) ( ) ( VD. 起始投料量的計算

隨著重工門檻值的不同,瓶頸機台的產能利用率也會有所不同,若瓶頸機台 的產能利用率未達到其上限,將會造成產能閒置,所以必須針對每個重工門檻值 組合,計算出該組合下,Array 及 CF 的起始投料量( 、 ),使得瓶頸機台 的產能利用率 100%;在計算前,必須先知道瓶頸機台位於哪一個 stage 中,以 Array 製程為例,瓶頸機台若位於 stage m*中,則 stage (m*-1)的產出,也就是投 入 stage m*的基板數量,即為瓶頸機台的產能利用量,所以各個門檻值組合在決 定投料量時,皆須滿足 以及 兩個式 子(假定 m*、k*分別為 Array 及 CF 製程中瓶頸機台所位於的 stage),才會使瓶 頸機台的產能利用率 100%,以下利用一例子說明起始投料量的計算過程,。 0 Ea Ef V V 0 A Cap A T v m v ) _ ( 0 1 * , =∑

= − F Cap F T v k v ) _ ( 0 1 * , =∑

= − 以 Array 製程舉例說明,假定 N=4,v=1,α=0.8,stage 個數為 2,製程良率皆為 0.9,瓶頸機台位於 stage 2 中,若今 2 個 stage 門檻值分別訂為 4 跟 2, 先利用一單位投料量矩陣:[0,0,0,0,1]作為起始矩陣

A

~

0,0 ,來計算投入一片基 板下,在瓶頸機台可利用多少的產能;則利用先前的產出計算過程,可算出: 1 , 0~

A

=

0,0 1 1,4~

~

~

R

P

A

=

[0.3439 , 0 , 0 , 0 , 0.6561]( )

A0,1 = T 0.6561 2 , 0~

A

=

0,1 2 2,2~

~

~

R

P

A

=[0.3463 , 0 , 0.0319 , 0.1913 , 0.4305] 則可求得 v=1 的投料量Ea1 =a00,2×α =0.3463×0.8=0.27704 意即A

~

1,0=

[0,0,0,0,0.27704] 1 , 1~

A

=

1,0 1 1,4~

~

~

R

P

A

=

[0.09528 , 0 , 0 , 0 , 0.18176]( )

A1,1 = T 0.18176 算到這裡即可得知在門檻值組合為(4,2)的情形下,stage 1 經由兩次加工後的 產 出 總 量 , 也 就 是 stage 2( 瓶 頸 機 台 ) 的 總 產 能 利 用 量 =T( )

A0,1 + T( )

A1,1 = 0.6561+0.18176=0.83786,由此可得知,起始投入 1 片基板, 將會造成瓶頸機台的 0.83786 單位的產能,若瓶頸機台的產能上限為 Cap_A,則 欲使瓶頸產能利用率 100%,Array 製程就必須投入 83786 . 0 _ A Cap 片基板;利用此運算 過程即可求得一門檻值組合下,Array 及 CF 製程的起始投料量為何。3.4 Evaluator 的子模組二:Cell 組立製程運算模組分析

3.4.1 模組內容簡述

經由 Array/CF 製程運算模組的運算,可得到兩種不同基板的期望產出片數 (Array 製程階段產出的 TFT 面板以及 CF 製程階段產出的 CF 面板),以及兩種 基板的最終產出依據基板良率(所包含良好面板個數的比例)的分佈狀態,在本 模組中,便是將前一模組運算後的資料,考量 Cell 製程中進行組立作業的特性 建構一數學模式加以分析,經由運算後,求得合併而成的 TFT-LCD 基板的期望 產出,以及依據基板配對良率的分佈情形,圖 3.5 描述 Cell 組立製程運算模組的 Input 及 Output 資訊。 Cell 組立 製程運算 模組 Array 的期望產出(TFT 基 板)及基板良率分佈情形 CF 的期望產出(CF 基板) 及基板良率分佈情形 合併後的 TFT-LCD 基板 的期望產出及 基板配對良率分佈情形 圖 3.5 Cell 組立製程運算模組 由於先前所提到的除了 TFT 基板與 CF 基板本身良率(基板中包含良好面板 個數的比率),會影響 Cell 製程組立後 TFT-LCD 基板的配對良率(mapping yield) 外, TFT 基板或是 CF 基板中良好面板的位置,也會影響組立後的 TFT-LCD 基 板的配對良率,所以一種良率的 TFT 基板與一種良率 CF 基板進行組立作業後, 可能會產生數種良率的 TFT-LCD 基板,也因為如此,所以本運算模組,主要針 對此特性進行運算分析,以求得組立後 TFT-LCD 基板期望產出以及基板良率分佈情形。

3.4.2 建構模組之數學模式

A. 定義參數及變數

X:Array 製程完成後,一片 TFT 基板上所包含的良好面板個數,為一隨機變數, X 符合間斷均勻分配, ≤ X ≤ N N Y 0 。 Y:CF 製程完成後,一片 CF 基板上所包含的良好面板個數,為一隨機變數,Y 符合間斷均勻分配, ≤ ≤ N Z 0 。 Z:經由 Cell 完成組立作業後,一片 TFT-LCD 基板上所包含的良好面板個數, 由 X、Y 配對產生而成,為一隨機變數,0≤ ≤ 。 (X Y PZ, )( )

Z P( )

Z S :當包含 X 個良好面板的 TFT 基板,與包含 Y 個良好面板的 CF 基板進行 組立作業,所產生的 TFT-LCD 基板包含 Z 個良好面板的機率。 :經由組立作業後最終包含 Z 個良好面板的 TFT-LCD 基板發生的機率。 :經由組立作業後,最終 TFT-LCD 基板產出中,包含 Z 個良好面板的 TFT-LCD 基板的期望片數。B. 運算過程

Step1:求出造成組立後包含 Z 個良好面 板 TFT-LCD 基板上的所有 X、Y 組合。 Step2:求出P(ZX,Y) Step3:求出P( )

Z Step4:求出S( )

Z 圖 3.6 Cell 組立製程運算模組運算流程 Step.1:求得造成組立後包含 Z 個良好面板 TFT-LCD 基板上的所有 X、Y 組合。 當一個包含 X 個良好面板的 TFT 基板,與一個包含 Y 個良好面板的 CF 基 板進行組立作業時,最理想的情況是兩個基板上良好面板儘可能重疊(X=Y 時, 組立後良好面板個數等於 X 也等於 Y;X≠Y 時,組立後良好面板個數則為 X 與 Y 兩者之最小值);最不理想的情況是兩個基板上良好面板儘可能不重疊(好的 面板儘可能碰上不好的,也同理為不良的面板儘可能不重疊),可以 N-(N-X)-(N-Y) 一式加以表達,(N-X)為 TFT 基板上不良面板的個數,(N-Y)為 CF 基板上不良面 板的個數,若兩個基板上的不良面板皆無重疊,將會造成組立後 TFT-LCD 基板 良率最差的情形,(若(N-X)+(N-Y)>N,則最壞情形為組立後皆無良好面板),整 合以上可得知組立後的 TFT-LCD 基板上所包含的良好面板個數,必介於最大值Min(X,Y)與 最 小 值 Max(0 , X+Y-N)之 間 , 所 以 可 令 一 集 合 , =

{

Z H (X,Y) X +Y −N ≤Z ≤Min(X,Y)}

,來表示造成組立後包含 Z 個良好面板 TFT-LCD 基板上的所有 X、Y 組合。 Step.2:求得P(ZX,Y) ) Z 在求得(X,Y)的組合後,本研究利用排列組合運算可求得 ,公式如 下: (X Y P , (ZX Y)P

, = N Y N X Z Y Z XC

C

C

C

C

⋅

⋅

⋅

X N− X N − = N Y Z Y ZC

C

C

X⋅

N−−X ) 分母說明: N為 X 與 Y 配對的所有可能數。 Y N X C C × 分子說明: 表示在 TFT 基板上有 X 個良好面板的可能排列情形, 表 示在 TFT 基板上 X 個良好面板中,取 Z 個是與 CF 基板上良好面板重疊, 為 在 TFT 基板上剩下的 N-X 位置上,放置 Y-Z 個未與 TFT 良好面板重疊到 CF 良 好面板的排列情形。 N X C CZX X -N Z -Y C Step.3:求得P( )

Z 得知可能產生 Z 的所有(X,Y)組合,可利用 ,以及 Array/CF 運算模組 所求得的最終 TFT 基板與 CF 基板的期望產出以及基板的良率分佈情形,即可求 得進行組立作業後,最終包含 Z 個良好面板的 TFT-LCD 基板發生的機率。 (ZXY P ,( )

Z P =(

)

(

)

(ZX Y) z H Y X final final final final P F T f A T a , ) , ( × ×∑

∈ Y X)

(

final final A T aX)

:表示在 Array 製程階段的最終期望產出中,包含 X 個良好面板的 TFT 基板在最終 TFT 基板期望產出中所佔的比率。(

final final F T fY( )

Z S( )

Z P :表示在 CF 製程階段的最終期望產出中,包含 Y 個良好面板的 CF 基 板在最終 CF 基板期望產出中所佔的比率。 Step.4:求得 利用 ,以及 Array/CF 運算模組所求得的最終 TFT 基板/CF 基板的期望 產出,便可求得進行組立作業後,包含 Z 個良好面板的 TFT-LCD 基板期望產出 片數。(

A) (

T F)

P( )

Z TMin[ final , final ]×

( )

Z S = 由於 Array 製程與 CF 製程檢測站重工決策未必相同,所以兩製程的期望產 出未必會相同,所以只有兩者期望產出的最小值,才是能進行組立作業的基板片 數。 舉例說明此模組的運算流程,假定 N=4,假設 Array 製程最終產出矩陣為 = ,CF 製程最終產出矩 陣為 = ,今欲求包含 2 個良好面板 的最終 TFT-LCD 基板期望產出。 finalA

[a1final = 0,a2final = 4,a3final = 6,a4final =10]] 4 3 2 1 final

Step.1:求得產生 Z=2 的所有(X,Y)組合 2 H =

{

(X,Y) X +Y −N ≤2≤Min(X,Y)}

其中(X,Y)的所有可能組合為(2,2)、(2,3)、(2,4)、(3,3)、(3, 2)、(4,2)。 Step.2:求出每個(X,Y)組合產生 Z=2 的機率( )

( )( )

( )( )

( )( )

( )( )

( )( )

( ) ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎩ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎨ = = = = = = 1 , 2 , 4 4 3 , 3 , 3 2 1 , 2 , 3 1 , 4 , 2 2 1 , 3 , 2 6 , 2 , 2 2 2 , 4 2 3 , 3 2 2 , 3 2 4 , 2 2 3 , 2 2 2 , 2 P P P P P P ⎧ 1 Step.3:求出 P(2)( )

Afinal T =4+6+10=20,T( )

Ffinal =2+3+5=10,可求得 P(2)= 由於(

) (

)

( )(

) (

)

( )(

) (

)

( )(

) (

)

( ) 334 . 0 1 10 2 20 10 ... 1 10 5 20 4 2 1 10 3 20 4 6 1 10 2 20 4 ... 24,2 2 4 2 4 , 2 2 3 , 2 2 2 , 2 = × × + + × × + × × + × × = × × + + × × + × × + × × P F T f A T a P F T A T P F T A T P F T A T final final final final final final final final final final final final final final final final 4 2 3 2 2 2 f a f a f aStep.4:求得 S(2)

(

)

20,(

)

10](

2)

[T A = T F = ×P Z =

Min final final = 10×0.334=3.34

( )

2 S = 所以經由此模組運算後,可求的最終包含 2 個良好面板的 TFT-LCD 基板的 期望產出為 3.34 片。3.5 Evaluator 的子模組三:面板分級運算模組分析

3.5.1 模組內容簡述

TFT-LCD 基板在 Cell 組立製程完成後,會進行將基板切割成數個 TFT-LCD 面板的作業,而所有面板都會依其品質,加以區分等級,等級越高者,市場售價 越高。而組立後 TFT-LCD 基板的配對良率是影響等級區分的重要依據,通常 TFT-LCD 基板的配對良率越高,該基板上的面板最後被區分為較高等級的機率 越大,而本模組即探討此一現象,建構一數學模式來加以分析運算,利用 Cell 組立製程運算模組所求得的各配對良率之 TFT-LCD 基板期望產出為本模組的 Input 資料,經由本模組運算後,可求得各等級面板的期望個數,圖 3.7 描述面 板分級運算模組的 Input 及 Output 資訊。 合併後的 TFT-LCD 基板 的期望產出及 基板良率分佈情形 面板分級 運算模組 各等級面板 的期望個數 圖 3.7 面板分級運算模組3.5.2 建構模組之數學模式

A. 定義參數及變數

w:面板等級指標,w∈W W:最終面板可依品質區分的等級集合。 G~:每個包含不同良好面板個數的 TFT-LCD 基板,其切割後的面板分級比率可 能會有所不同,此矩陣為面板分級比率矩陣,是一個 N W× 之矩陣=[ ],g 為 良好面板個數為 i 的 TFT-LCD 基板,其面板最終被區分為等級 的機 率,1 ,w 。 iw g w N i≤ ≤ ∈W iw L~:在 Cell 組立製程後,將 TFT-LCD 基板依據配對後良率加以分類,並統計每 N × 個類別的面板數量而成的產出矩陣,是一個1 之矩陣=[

i×S(

Z =i)

]

, N i≤ ≤ 1 。 ∗ Lt :是一個1×W之矩陣,可得知每種等級的面板最終期望個數=[ ]

lw , 為等級 w的面板最終期望個數,w W w l 。 ∈B. 運算流程

L~=[

1×S(

Z =1)

,2×S(Z =2),...,N×S(Z =N)]

1 2 3 . . . W G~= N . . . 3 2 1 ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ NW Nw N N N iW iw i i i W w W w W w g g g g g g g g g g g g g g g g g g g g g g g g g . . . . . . . . . . . . . . . . . . . . . . . . 3 2 1 3 2 1 3 3 33 32 31 2 2 23 22 21 1 1 13 12 11 ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ∗ L~ =L~G~ 舉例說明,假設經由組立作業後,最終包含 1 個良好面板的基板有 2 片、包 含 2 個良好面板的基板有 4 片、包含 3 個良好面板的基板有 6 片、包含 4 個良好 面板的基板有 8 片。故可求得 L~: L~=

[

1×2 , 2×4 , 3×6 , 4×8] [

= 2,8,18, 32]

假設最後面板皆可分為 、 、 三種等級,且分級比率矩陣為 ⎤ ⎡0.7 0.2 0.1 1 故可求得最終各個等級面板的期望產出個數: A B C A B C ⎥ ⎥ ⎥ ⎥ ⎦ ⎢ ⎢ ⎢ ⎢ ⎣ = 0 05 . 0 95 . 0 02 . 0 08 . 0 9 . 0 05 . 0 15 . 0 8 . 0 4 3 2 ~ G ∗ L~ =L~G~=[

2,8,18, 32]

= ⎥ ⎥ ⎥ ⎥ ⎦ ⎢ ⎢ ⎢ ⎢ ⎣0.95 0.05 0 02 . 0 08 . 0 9 . 0 05 . 0 15 . 0 8 . 0 ⎤ ⎡0.7 0.2 0.1[

54.4 ,4.64 ,0.96]

所以經由此模組運算後,可知最終產品中,A 等級的面板期望產出為 54.4 個,B 等級的面板期望產出為 4.64 個,C 等級的面板期望產出為 0.96 個。

3.6 Evaluator 的子模組四:績效評估模組分析

3.6.1 模組內容簡述

總利 潤: Total Profit = Total Revenue - Total Variable Cost - Total Fixed Cost

Revenue- Total Variable Cost)最大化即可,這也是本研究所設定的目標函式。

決策組 合下的產品總利潤,圖 3.8 描述目標函式模組的 Input 及 Output 資訊。

本研究的目的在於求出針對不同產品,求出使產品的總利潤(Total Profit) 最佳化的檢測站重工決策組合,產品的總利潤相當於產品總收益(Total Revenue) 減去產品所需的總生產成本(Total Cost),其中總生產成本包含總固定成本(Total Fixed Cost)以及總變動成本(Total Variable Cost),可以下列式子表示產品

由於固定成本為人工成本、機台折舊等項目,是不受生產基板片數所影響 的,所以檢測站的重工決策組合不同,並不會影響到總固定成本的改變,所以可 將其視為一常數項,亦即要求得產品總利潤最大化,只須考量(Total 本模組利用 Array/CF 製程運算模組以及 Cell 製程運算模組運算中的一些數 據資料,求得產品的生產總成本;利用面板分級運算模組所求得的最終各等級面 板的期望產出個數,求得產品的總收益;如此即可求得在某一檢測站重工

圖 3.8 績效評估模組 績效評估 模組 Array/CF 製程運算模組 以及 Cell 製程運算模組 數據資料 目標函式值: Total Revenue -Total Variable 面板分及運算模組求得 之最終各等級面板 期望產出個數