整合性優質設計之知識管理系統:以筆記型

電腦產業為例

Integrated DFX (Design For eXcellence) Knowledge

Management System for the Notebook Industries

林建煌

1Chien-Huang Lin

許美玲

1, 2Mei-Ling Hsu

國立中央大學企業管理學系

國立中央大學企業管理學系 明新科技大學國際企業學系

許棟樑

3D. Daniel Sheu

陳大仁

4Da-Ren Chen

國立清華大學工業工程與工程管理學系 逢甲大學企業管理學系

1

Department of Business Administration, National Central University,

2Department

of International Business, Minghsin University of Science and Technology,

3

Department of Industrial Engineering and Engineering Management, National Tsing

Hua University and

4Department of Business Administration, Feng Chia University

(Received February 23, 2010; Final Version May 27, 2010)

摘要:本研究旨在建立一個以筆記型電腦產業的新產品開發參考流程為框架的整合性優質設計 (design for excellence; DFX) 之知識管理系統。此系統利用整合性優質設計的概念,透過知識庫 設計,可以針對新產品設計流程提供跨功能部門審閱,將各部門的流程衝突清楚呈現,並且改 善、增加跨功能部門溝通效率。本研究之研究貢獻包括:(1) 提供一個以自有品牌 (own branding & manufacturing; OBM) 為基礎的改良式新產品導入流程參考模型,以改善現有新產品導入流程 中因多面向優質設計 (multiple DFX) 缺失而衍生的研發問題;(2) 建立整合性優質設計知識管 理系統的共同知識分類架構、資訊流程以及資料轉移架構設計;(3) 設計整合性優質設計知識管 理系統的實體架構,使得跨地域 DFX 設計屬性審閱能夠正確的被管理與執行。 關鍵字:OBM、DFX、知識管理系統、DFX 設計屬性審閱平台、筆記型電腦產業

本文之通訊作者為許美玲,e-mail: melissa@must.edu.tw。

Abstract: The study establishes a prototype knowledge management system to support an integrated design for excellence (DFX) framework for new product introduction process of notebook industries. The system supports the concept of DFX (design for multiple X) by providing a framework for cross-functional reviews of new product design process in order to improve the cross-functional communications and expose the cross-functional conflicts through the integrated design for excellence review platform. Using product introduction processes in notebook computer industry as an example, the contributions of the work include: (1) Proposing an improved OBM-based NPI (new product introduction) reference process model which corrected exist problems in NPI processes due to inefficiency in multiple DFX defects. (2) Designing a knowledge classification scheme, the information flow, and data transformation scheme to support a DFX-based knowledge management system; (3) Implementing a knowledge management system prototype to support a related cross-functional review platform for DFX design attributes.

Keywords: OBM-based, Design For Excellence (DFX), Knowledge Management System, Cross- functional Review Platform, Notebook Computer Industry

1. 前言

根據2005 年臺北市資策會市場情報中心報告指出,筆記型電腦產業預估在 2007 年占總體 個人電腦市場的比重可達30%,而台灣在筆記型電腦產業發展方面,從 2004 年起,由於台灣廠 商委託代工 (original equipment manufacture; OEM) 訂單增加,台灣廠商筆記型電腦全球市占率 首度超過70%,在各家廠商激烈競爭之下,筆記型電腦產業已面臨了成熟產業必然的低毛利壓 力。且自2005 年起,台灣的筆記型電腦產業因限於成本、市場競爭力等因素,所有的廠商已將 生產線全數外移大陸,形成一種「台灣接單、研發;大陸生產、出貨」且為「接單後生產 (build to order; BTO)」的特殊企業經營模式 (business model) (林春梅,民 91;詹文男,民 92;蕭元中, 民93; DRAMeXchange, 2009)。除此之外,為因應消費者多樣化的要求,使筆記型電腦不再只 是文書處理的工具,如:影音、繪圖、外型、減重工程的加強已是筆記型電腦產品技術發展不 可或缺的一環,所以如何增加研發速度及節省製造成本,已是筆記型電腦產業必須面臨的重要 課題,而根據許棟樑、陳大仁 (民 92) 的研究指出,筆記型電腦產業目前是以優質設計 (design for excellence; DFX) 的手法來因應此新的企業經營模式 (business model)。

DFX (design for X) 可將其翻為「設計考慮 X 項目之需求」(理論發展地圖如附錄 A),其發 展最早可溯及 1960 年代,最有名的例子為 General Electric Corp. (1960)「Manufacturing

Producibility Handbook」一書,在該書中,大量的提供製造資料給設計人員做參考,使設計人員 能進行快速而有效的設計。但當時 DFX 強調的重點為生產力 (producibility),並未將太多的重 心放至製造或組裝流程的改善。

Boothroyd et al. (1978) 開始對 design for assembly (DFA) 進行研究,而後 Boothroyd et al. 發 表一系列以 DFA 為主題之相關論文 (Boothroyd and Dewhurst, 1983; Boothroyd et al., 1986; Boothroyd and Radovanovic, 1989; Boothroyd et al., 1994) ,其研究的重點在探討組裝系統的限制 條件 (如組裝方法或成本限制) 對各階段設計過程的影響,Waterbury (1985) 也證明了經由 DFA,可減少組裝時間進而降低最終的成本。

Stoll (1988) 推廣 DFA 的觀念至 design for manufacture (DFM),亦即在設計時,同時考慮產 品在製造時會面臨的所有限制,至此後,DFA、DFM、DFMA (DFM & Assembly) 開始大量的 出現在相關文獻上 (Boothroyd and Alting, 1992; Corbett et al., 1991; Kuo et al., 2001, O’Driscoll, 2002),Corbett (1987) 提出導入 DFA 和 DFM 的效益可在簡化生產過程、降低組裝和製造成本、 增加品質及減少產品自研發至上市的時間上所獲得巨大的效益上獲得明證。

Warnecke and Bassler (1988) 提及利用將每一零件給予有用度 (usefulness) 或功能價值 (functional value) 來進行零件模組化可行性評等工作,最後利用此評等工作對產品進行再設計工 作,其後許多研究人員亦針對此議題提出許多實際的導入方法,這些文獻均認為降低產品的零 件總數和確保組裝的容易度是保證DFA 成功的重要因素,Corbett (1987) 並條列出具體的 DFA 法則供業界參照使用。

Huang and Mak (1997) 提出利用需求分析 (requirement analysis)、產品塑模 (modeling for product analysis)、流程塑模 (modeling for process analysis)、選擇 DFX 績效量測 (selecting performance measures) 目標、收集 DFX 手冊 (compiling DFX manuals)、收集 DFX 作業文件 (compiling DFX workbooks) 及工具驗證 (verification) 為 DFX 公用程式介面 (DFX shell) 的發 展七步驟,利用DFX shell 可發展各種 DFX 工具;Huang et al. (1999) 年提出可利用 DFX shell 發展web-based DFX 工具;Shi et al. (2003) 利用 DFX shell 建立一個同步 DFX 績效量測平台 (synchronised DFX platform for performance measurement)。在此三篇論文中,Huang et al. (1999) 認為 DFX shell 的架構基礎為 Duffey and Dixon (1993) 所提出的產品形成模型 (product realization process model),此模型認為,在產品形成過程中,產品競爭力 (product competition; P)、發展活動 (activities; A) 及所能獲得的資源 (resources; R) 為此模型的變數,而此三變數間 的關係可用ABC (activity-based costing) 法表示,Huang et al. (1999) 並定義 DFX=x+bility,其 中 x=在企業流程生命週期 (life cycle business process) 所關心的項目,bility=績效量測時的關心 目標(performance measures focus),故此三篇論文是針對單一訴求的 DFX 議題 (如:design for assembly cost、design for total quality 等) 提出系統性的 WWW-based DFX 解決方案。

近年來,因為環保的要求,許多國家均要求在工業產品的設計方面須納入 disassembly 和 re-cycling 的考量,其目的是期望藉由設計的創新而降低產品於其生命週期循環中所消耗的成 本,因此近年來有許多研究人員投入design for environment (Fiksel and Wapman, 1994; Leonard, 1991)、design for recyclability (Henstock, 1990)、design for life-cycle (Alting, 1991; Ishii et al., 1995) , design for assembly and dis-assembly (Boothroyd et al., 1992; Jovane et al., 1993) 等研究領域,而這 些研究統稱為design for X (DFX),因 X 可包含任何事項 (Lee, 1992; Li, 2002),故亦有人稱 DFX 為優質設計 (design for excellence)。

許棟樑、陳大仁 (民 95) 提出,如將國內筆記型電腦新產品開發流程分為市場需求文件 (market requirement document; MRD),計畫 (planning)、設計及樣品試作 (design and sample test)、工程試作 (engineering pilot run)、量試 (mass pilot run) 及量產 (mass production) 等六個 階段,因經營策略上的考量,國內筆記型電腦公司執行DFX 的方式可分為兩類 (如圖 1 所示): (1) 第Ⅰ類公司:指在新產品開發流程進入設計及樣品試作階段時才導入 DFX 之工程需求,並 在進行工程試作時,同時進行DFX 設計檢查,其導入目的則是在減少工程變更、提昇量產 速率及降低生產成本。 (2) 第Ⅱ類公司:指在製定市場需求文件時,即將 DFX 工程需求納入考量,並在進入設計及樣 品試作階段後期,進行DFX 設計檢查,其導入目的是以提升市占率/訂單及強調經營上的彈 性為主要考量。 綜合上述文獻及業界實務,可以得知,目前因各公司導入DFX 的時機不一定相同,故有時 即使DFX 名稱相同,其執行及管理 DFX 的方式卻不相同,其所面臨挑戰有以下三點: (1) 傳統 DFX 文獻僅討論單一 X 訴求 (如:DFM、DFA…等),但各產業在實務上須解決的是多

面向DFX 績效管理 (multiple DFX performance management) 的問題,如同時考慮 design for manufacture/test /cost/environment…等。 (2) 各產業在進行多面向 DFX 績效管理前,須先考量各公司的經營策略,並非完全以成本/財務 做為 DFX 績效管理的評估標準,但傳統 DFX 文獻大多未考量企業在經營策略上的彈性 (flexibility),僅考量 DFX 導入在財務 (finance) 上的效益。 (3) 大多數的文獻仍是站在設計者的角度去建構 DFX 績效管理系統,但因涉及到不同部門的專 業 (如採購、製造…等部門),故所得到的成果多為定性的管理原則,其管理模式為各相關 部門利用面對面協商 (face to face trade-off) 的方式辦理而無法進行定量的數字管理,亦因專 業不足而無法建立系統性的學習 (systematic-learning) 機制。

為解決上述問題,本研究擬導入之整合性DFX 知識管理系統,其系統架構 (如圖 2 所示) 及研究範圍說明如下:

圖 1 國內筆記型電腦產業於新產品開發時 DFX 導入時機

圖 2 整合性優質設計知識管理系統架構

(1) 系統可分為正向設計分析 (forward design analysis)、反向設計分析 (backward design analysis) 及設計績效量測系統 (design performance measurement system) 等三個子系統並架構在共同 的DFX 資料/知識管理系統 (data/knowledge management system) 上,此系統之正向設計分 析和傳統之DFX 相關文獻 (Duffey and Dixon,1993; Huang and Mak, 1997) 相同,系統之創

見在「反向設計分析」,於以往傳統DFX 文獻中,並未發現有類似的研究 (傳統 DFX 文獻 與本研究所提倡之整合性DFX 的對照如表 1 所示);

(2) 因 DFX 所牽涉的範疇甚廣,為方便說明,本研究針對 multiple DFX 的研究說明為:設計考 慮製造 (design for manufacture; DFM)、設計考慮採購 (design for procurement; DFP) 及設計 考慮行銷/市場 (design for sales/market; DFS/M) 等常見的系統功能。

(3) 本研究對新產品導入流程的定義為:「在產品形成及使用 (product realization and usage) 的過 程中,跨功能部門 (cross-functional departments) 和各審閱角度 (review viewpoints) 的互動。

表 1 傳統 DFX 與整合性 DFX 的異同 項目 傳統DFX 整合性DFX DFX 定義 單一 X 訴求 多面向DFX 需求 主動權 設計/研發 設計鏈跨功能部門或審閱角度 研究範圍 多未涵蓋完整的產品生命週期 涵蓋完整的產品生命週期 詳細度 有限且多為定性(因設計單位對跨功能 部門或審閱角度所知較為不足 詳細且多可定量 (由設計鏈中跨功能 部門或審閱角度,自身運作的限制, 推論到設計時所應注意的事項) 心態 設計單位給跨功能部門或審閱角度的恩 惠 跨功能部門或審閱角度給設計單位的 規範,以避免問題的發生 系 統 性 學 習機制 無 利用反向與正向設計分析形成一資訊 流迴路 (closed loop) 以系統性的持續 更新DFX 知識/資料庫之內容,形成系 統性學習機制 常用 手法 1.經驗法則;2.邏輯推理;3.審閱會議 (review meeting);4.物理推論 除傳統 DFX 相關文獻所使用之手法 外,尚包含統計分析、可製性分析、 失效分析 (FMEA) 等手法 設 計 績 效 量測

1. product realization process=f(P,A,R)

P=product competing with the market; A=activities realizing products;

R=resources used for the realization. 利用 activities-based costing (ABC)法 則來表示 P、A、R 之間的關係。 2. 以 cycle time、cost、production 三變 數間的最佳化塑模。 3. 僅考慮圖 2 之第Ⅰ類公司 1. 利用標竿管理進行績效量測,除考 量成本績效外,同時考慮策略績效 2. Ⅰ、Ⅱ類公司同時考量 3. 可利用標竿管理的結果,進行流程 再造

(4) 本研究選擇 X1、X2、X3三家公司做為樣本公司,其中X1及X2公司為圖1 之第Ⅰ類公司 (X2 公司同時為自有品牌公司);X3公司則為第Ⅱ類公司,此三家公司於 2003 年之筆記型電腦 生產量已占全國總產量之50%以上,一家司於 2009 年為全球筆記型電腦廠商出貨量最大的 公司,又均為接單後生產之作業模式 (蕭元中,民 93),故本研究結果應具有整體代表性。 另外,本研究成果在保密原則下,已與相關合作廠商進行個別之討論及審閱,以確保研究成 果之正確性。

2. 研究方法

圖3 為本論文之研究流程,依序詳述如下。 (1) 確認新產品導入參考流程所有可能的設計活動及建立系統的審閱介面本步驟所使用手法為傳統DFX 文獻中常用的正向設計分析 (forward design analysis),正向 設計分析是指在傳統正常的設計程序下 (Pahl and Beitz, 1996; Otto and Wood, 2001),設計與採 購、製造及行銷/市場等價值鏈功能的互動狀況分析 (Duffey and Dixon, 1993),除確認所有可能 的研發活動外,其目的在建立一個以internet/intranet 為基礎的 DFX 審閱介面 (Huang and Mak, 1997; Huang et al., 1999),但傳統 DFX 文獻僅考量單一 X 需求,本研究所設計的系統介面則容 許相關的部門及審閱角度能將所有設計相關屬性有系統、清楚的呈現於系統上,使不同的研究 團隊可在分散(distributed) 或跨地域的作業環境下,不同的用戶 (multi-user) 可依其新產品開發 作業特性,使用相關的應用軟體擷取不同面向的資料 (Szykman et al., 2001),使多面向 DFX 爭 議 (multiple DFX conflicts) 會在資訊共享的狀況下自然浮現,以利跨功能部門或審閱角度能以 人工方式迅速找出衝突,進而溝通解決。 (2) 找出現有新產品導入的問題點 圖 3 研究流程

傳統的DFX 文獻大多屬於正向設計分析結合 ABC 法則的綜合應用,且多僅針對研發人員 的單一X 訴求進行研究,故如僅靠正向設計分析所得之資料,對解決現有新產品導入流程中其 他部門的DFX 問題點,效益不大,故本研究採用反向設計分析手法對現有新產品導入流程的問 題點進行分析,此手法在以往傳統之DFX 研究並未出現過,為本研究之創見。 反向設計分計的意義為自以往新產品導入流程中,所發生和製造、市場、採購等有關的無 效率或缺失處,反推至設計屬性應有的限制,其主要之目的在由設計以外領域的失效經驗中萃 取經驗,回饋至本研究所導入的新產品導入參考流程,以「設計入 (design-in)」一些機制把將 來可能的失效「設計掉 (design-out)」,本部份研究所使用的工具主要為失效模式與效應分析 (failure and effect analysis; FMEA) (許盛堡,民 92;鈴木順二郎等,民 87)、品質機能展開 (quality function deployment; QFD) (水野滋、赤尾洋二,民 84;赤尾洋二,民 84) 及各公司 e 化的回報、 追蹤及分析系統 (feedback, tracking, and analysis system; FeTAS)。

(3) 建構新產品導入參考流程 此步驟主要在利用標竿管理的手法,設計一個研發績效指標管理系統,整合正、反向設計 分析的結果,建立新產品導入參考流程,而進行的方式則須先確定先決屬性 (執行人員無法調 整,但須掌握) 的限制,再利用決定因子 (執行人員的使力處,可進行調整) 去調整績效指標值 (績效管理的具體呈現),進而利用績效評比的結果,進行新產品導入流程中各設計活動的修正, 指標系統的層級關係如圖4 所示,上層的績效指標係植基於下層之決定因子及先決屬性 (許棟 樑、陳大仁,民92),本研究所使用的標竿制度特性如下: 1) 以競爭標竿為研究範圍,並在標竿層面上考量策略及績效標竿,而其目標是在所有可能的設 計活動,經過三家公司標竿評比的過程後,汰劣留優,建立新產品導入參考流程的基礎。 2) 新參考流程的建立過程中,同時藉由修正現有的問題點,使設計入 (design-in) 跨功能部門 流程的審閱機制的工作被自然完成,此機制可避免以往新產品導入問題的再發生。 3) 使新系統除包括傳統 ABC (activity-based costing) 法則重視成本績效優點外,更可結合企業

實務上重視策略績效的問題 (解決圖 2 中Ⅰ、Ⅱ類公司的管理問題);而圖 2 各公司在策略 管理上的考慮即為本研究之先決屬性。

(4) 建構整合性優質設計知識管理系統

本研究利用主動式網頁技術 (active page technology; APT) 建構於新產品導入流程參考模 型中運作的互動式網路資料/知識庫 (interactive web-based data/knowledge bases),建構整合性優 質設計知識管理系統 (DFX 資料/知識庫和正、反向設計分析的資訊流整合關係如圖 5 所示)。

1) 利用 DFX 資料/知識庫做為正、反向設計分析 (forward and backward design analysis) 資訊流 (information flow) 會合的交點 (如圖 5 所示),使整個系統的資訊流能成為一個能循環運作的 迴路 (closed loop),並具備系統性學習 (systematic-learning) 的功能。

圖 4 績效指標管理關係層級架構圖

Product Realization and Usage

Failure Mode and Effect Analysis (FMEA)

Forward Design Analysis Information Flow Backward Design Analysis Information Flow Quality Function Deployment (QFD) Feedback, Tracking, and

Analysis System (FeTAS)

R&D DFX Review Interface Mfg. Sales/ Market Procure -ment

Forward Design Analysis + Benchmarking Management (e-NPI Environment)

Backward Design Analysis (FeTAS + QFD + FMEA)

DFX Data/Knowledge Bases

2) 各部門可利用網路將自身的資料/知識庫利用工作站和各部門詳細資料/知識庫做連結,存取 自己部門所需要的資料、資訊,保持本身與其它部門間所獲得的資訊均為正確且快速的DFX 資訊,如此即可滿足多面向DFX (multiple DFX) 的管理需求,系統之作業情境如圖 6 所示。

3. 正向設計分析 (Forward Design Analysis)

圖7 為以正向分析手法,針對 X1、X2及 X3三家公司之新產品導入流程進行分析之研究示

意圖,分析的過程顯示,如要順利整合三家公司的流程將會面臨下述問題:

(1) 各家公司對新產品導入流程的定義不盡相同 (X1公司為三段式流程、X2公司為七段式流程、

X3公司為五段式流程),且和傳統研發流程之定義:「概念發展、系統層級設計、細部設計、

測試與修正及生產預試」(Ulrich and Eppinger, 2008) 亦不完全相同;

(2) 三家公司之研發流程均是以研發單位為主導,在流程中極少考慮到跨功能部門或各審閱角度 的優質設計需求。

但不論是 X1公司的三段式 (ABC) 流程、X2公司的七段式 (C0~C6) 流程、亦或是 X3公司

的五段式 (C1~C5) 流程,三家公司之新產品導入流程,均是期望將「設計輸入 (design input)」、 「設計輸出 (design output)」、「實驗室樣品驗證 (lab. sample verification test)」「工程試作 (design

圖 7 新產品導入流程正向分析

maturity test)」、「設計驗收 (design acceptance)」、「量產 (mass production)」及「工程變更 (engineering notice change)」等設計活動 (design activity) 順利執行 (三家公司之設計流程與重要 設計活動對照表如表2 所示),而此三家公司之新產品導入流程的主要不同點如下所述: 在新產品導入之量產階段中是否有針對量產結束後之售後服務制訂應變計劃。 1) 新產品導入流程是否在新產品提案階段即配合研發及製造單位進行可行性分析 (feasibility analysis)。 表 2 X1、X2及 X3三家公司新產品導入流程之設計活動對照表 設計輸入 設計輸出 實驗室 樣品驗證 工程試作 量產 工程變更 X1 公司 A A A B C ABC X2 公司 C0,C1 C2 C3 C3-C5 C6 C2~C6 X3 公司 C1 C2 C2 C3 C5 C1~C4 活 動 設 計 階 段 公 司

2) 新產品導入流程是否在產品的設計階段納入完整的優質設計 (design for excellence; DFX)審 閱 (許棟樑、陳大仁,民 93 )。

因本研究的研究目的之一,在提供一個以自有品牌 (own branding & manufacturing; OBM) 為基礎的改良式新產品導入參考流程,故本研究使用X2公司 (OBM 公司) 之新產品導入流程做 為基礎,將新產品導入流程分為C0~C6七個階段,除整合圖7 及表 3 及中各項和委託設計與製 造/委託代工 (original design & manufacture/original equipment manufacture; ODM/OEM) 有關的 筆記型電腦廠的設計活動外,並考量ODM/OEM 廠商目前擬轉型為 OBM 廠商的實務需求,加 入X2 (OBM) 公司特有的研發活動,以確認 OBM 為基礎的新產品導入參考流程中,所有可能的 設計活動都已被完整的涵蓋,而七個階段中的主要工作目標如表3 所示。

4. 反向設計分析 (Backward Design Analysis)

本研究係利用文獻蒐集 (研讀)、現場訪談、各公司對新產品導入流程缺失的品管記錄,結合 FMEA、QFD、及 FeTAS 手法進行分析,找出設計部門影響其他部門之無效率或缺失,以確定 在新產品導入過程中的DFX 問題點 (如表 4 所示),而經由反向設計分析及前述正向設計分析所 得之結果,可以發現 X1、X2及 X3三家公司現行之新產品導入流程存在下述問題: (1) 沒有一家公司的流程可以完全解決表 4 的問題; (2) 各家公司的流程,沒有一家可以同時考慮成本績效 (圖 2 之第Ⅰ類公司) 及策略績效 (圖 2 之第Ⅱ類公司)。

5. 標竿管理 (Benchmarking) 與新產品導入參考流程 (New Product

Introduction Reference Process)

為解決上述正、反向設計分析的整合及現行多面向DFX 管理等題,本研究利用標竿管理手 法建立筆記型電腦產業新產品導入參考模型,依學者 Zairi and Leonard (1994) 在進行績效量測 之研究時指出,進行績效量測須考量下述兩個關鍵因素:

(1) 績效量測必須源自公司的經營策略 (business strategy),故量測機制建立的過程應為: 1) 了解公司願景 (vision);

2) 確定關鍵成功因素 (critical success factors) 及策略 (strategy); 3) 進行績效量測 (performance measures);

4) 提出改善指示/未來趨勢/目標 (indicators/trends/targets); 5) 建立標準及持續進行審閱 (setting standard and review)。 (2) 指標的設計必須反應下列事項:

表 3 新產品設計審閱流程 C0~C6的主要工作目標 新產品設計流程 主要工作目標 C0-提案階段 1. 確定產品新構想,以初步決定市場規格、功能及市場定位 2. 分析技術之可行性,以決定是否進行此研發專案 3. 研發專案預算評估 C1-規劃階段 1. 規劃人力及專案管制時程 2. 確定產品規格、環保及 regulatory 之需求 3. 確定實驗室樣品驗證的數量 4. 可製造能力評估 C2-設計階段 1. 進行軟硬體設計 2. 證實設計的可行性 3. 與顧客重新確定產品規格出貨架構

4. 釋出產品初步的 2-D 圖面以及 bill of material (BOM) 表 5. 建立初步之品質允收水準 6. 確定實驗室樣品驗證測試機的數量 C3-試驗室樣品試 作階段 1. 進行實驗室樣品測試 2. 針對實驗室測試結果及市場變動狀況與顧客重新進行規格修定 3. 確定所有的設計 BOM 表轉為製造 BOM 表 4. 制定初步的運輸計畫 5. 將設計 BOM 表轉為製造 BOM 表 C4-工程試作階段 1. 進行工程試作測試及驗證 2. 提供顧客所需之產品樣品 (godden sample) 3. 市場/行銷部門重新進行量產數量預測後,製造部門進行初步量產規 劃、採購部門針對關鍵性零組件進行價格及供應穩定性預測、成本 單位進行量產製造成本評估。 4. 正式釋出維修及製造 BOM 表及相關圖面 5. 品管單位釋出正式之品質允收水準 6. 訂正維修零件應變計劃 7. 確定產品運輸計劃 8. 提出全球各據點之量產備料採購計劃 9. 完成生產所需軟、硬體之採購及安裝 C5-產品試產階段 1. 為量產預做準備 2. 完成各項生產必備文件 3. 開始量產製造人員、維修人員及服務人員之訓練 4. 對生產所需之特殊治工具及零組件進行管制 5. 進行產品殘留問題之檢討與對策驗證 C6-量產階段 1. 配合行銷與客戶需求,進行產品小幅設計變更 2. 產品停產後,後續服務需求滿足 3. 產品研發與銷售成本營收之比較 4. 產品之品質再確認,並針對缺失擬定長期及短期的改善措施 5. 提出出貨量與產品出貨地區之分析報告 6. 進行研發績效評估並進行獎懲

表 4 「研發」與「跨功能部門」無效率或缺失表

研發以外

之相關部門 與研發活動相關之跨功能部門無效率或缺失

行銷/市場部門 (sales/market; SM)

1. R&D 未納入新產品開發提案書 (new product development proposal) 之工作團 隊: (1) 市場/行銷部門在接單時未與研發部門及製造部門協調,於產品功能及相關生 產技術條件上做出過多承諾,以致設計遷就合約,造成下游生產線的無效率。 (2) R&D 部門無法正確反應顧客/市場之需求及了解新產品之市場定位,而在制定 產品功能規格時 (function specification) 造成缺失。 2. 行銷部門未與研發專案管理部門在新產品導入中期重新檢閱相關的市場預測 (market forecasts),如預期銷售量、可能量產期…等,可能會因預測失誤造成後 續生產上的浪費或無法建立足夠的備料緩衝。 生產部門 (production; Pr) 1. R&D 部門主導研發活動所有的決策,未顧及生產/其它部門之需求,且無適當的 設計爭議解決機制,故與生產有關之測試軟、硬體開發不當,致無法滿足生產 線平衡所需。 2. 設計部門對設計不當,造成生產效率不佳,導致製造成本升高,如:設計部門在 進行PCB layout 的設計時,對元件板邊距離、元件間距、元表表面耐熱性、板 面極性標識、雙面元件數目平衡…等設計不當,形成製造缺失,而影響表面黏 著部門 (surface mount technology; SMT) 的生產效率,進而提高製造成本。 3. 未於設計階段即開始製造人員之訓練,以致在量產初期的產品良率不佳。 4. 設計 (產品) BOM 表和製造 (流程) BOM 表的轉換失誤,造成組裝或製造缺陷。 5. 產品在量產停產前,未對產品的維修 BOM 表做特殊考量,以致在產品停產後, 維修性零件備料成本過高。 採購部門 (procurement; P) 1. 在設計過程中,研發單位在零件選用時未適時和採購單位就零組件的備料時間 可獲性 (availability) 及成本進行溝通,導致量產後生產線發生無預期停工待 料,或製造成本偏高的現像。 2. 採購部門和全球各據點的備料單位未在量產前完成協調工作,導致量產後生產 線發生無預期停工待料。 3. 在設計期間,設計、採購及品管部門未就特殊零組件及治、工具之備料、管制 做特殊考量,以致發生時間績效表現不佳之現象。 4. 採購單位未就研發單位之零件選擇進行成本分析,並提供換料建議,以致量產 時發生製造成本偏高的現象。 品質部門 (quality; Q) 1. 未於設計各階段與客戶持續確定產品規格及品質允收水準,以致製造單位須依合 約進行檢驗,而此過度檢驗往往會造成資源浪費或產品製程設計不良。 2. 在產品研發期中,未考慮量產初期全球各據點的維修零件運輸計劃及維修人員訓 練,以致在量產開始後,造成售後服務表現不佳的狀況。 3. 研發單位對研發版次及工程變更的掌握能力不足,且未管制產品研發時各階段的 設計疏失是否完全改善,以致產品在進入量產後發生品質不良的現象。 4. 未考慮產品停產後之維修及替代性零件應變計劃 (一般僅考慮生產過程中),故 在產品停產後之售後品質表現不佳。 5. 同樣的產品研發缺失,在不同的產品研發過程中重複發生。 供應鏈管理部門 (supply chain management; S) 1. 產品在設計過程中,未考量包裝設計、供應鏈管理及產品出貨架構 (product architecture) 間的關係,以致物流效率指標表現不佳。

1) 必須是針對顧客;

2) 必須是針對輸出 (output) 或具有附加價值的行為 (value-added activity),如:時間 (time)、 速度 (speed) 等。 3) 必須是短時間 (short-term) 的量測:鼓勵持續性的創新與學習。 在考量上述績效量測的關鍵因素後,本研究在進行研發績效標竿評比前,先就筆記型電腦 公司經營策略上的異同進行了解,發現其經營模式可概分為兩類,一類是以成本/財務因素做為 主要的考量因素,在本研究中則以X1及X2公司為代表 (圖 1 的第Ⅰ類公司),另一類公司則是 以滿足顧客需求,提高市占率為主要的考量,則是以X3公司為代表 (圖 1 的第Ⅱ類公司),故本 研究所使用的標竿制度,係以競爭標竿為研究範圍,並在標竿層面上考量策略及績效標竿,而 其目標是在建立流程標竿,以設計入 (design-in) 跨功能部門流程審閱機制,藉由此審閱機制, 可望避免問題之再發生。本研究之標竿績效管理系統特性如下所述。 (1) 標竿種類為競爭標竿:即在筆記型電腦業中,找尋互相競爭的 X1、X2及X3三家公司比較其 績效 (許棟樑、陳大仁,民 93),其特性如下所述。 1) 利用各項績效指標 (performance indices) 將績效量測所關心的績效或產出,如產量、品質、 時間績效、利潤及彈性等具體列出; 2) 利用先決屬性 (pre-requisites) 記錄各家公司因經營策略而產生的先天性限制:在本研究 中,圖1 的Ⅰ、Ⅱ類公司,即為本研究之先決屬性;。 3) 利用決定因子 (determinant) 具體說明改善指示、未來趨勢及目標:決定因子在本研究之定 義為績效指標表現的決定因素,這些因素較往往較績效指標更容易使力,例如年平均專利 數可利用提升人力素質予以改善,人力素質即為年平均專利數的決定因子(可使力處)。 (2) 在標竿層面上包括了策略與績效標竿 (許棟樑、洪碧溎,民 92;許棟樑、陳大仁,民 92;

饒忻、王建翔,民90;Sheu and Hung, 2005; Sheu et al., 2005),系統特性如下所述。 1) 將 24 個指標依市場、生產力、財務、品質及可靠度、時間、服務及彈性等七個面向進行分

類,指標項目係以問卷向各公司研發經理調查而得。

2) 指標之決定因子除考量研發組織之內部因素外並將跨功能部門之優質設計作業能力_DFX (design for excellence) 納入考量,而量測的依據在比較研發部門各類 DFX 檢查表 (check list) 的完備程度。 3) 探討目標公司新產品導入流程之策略與績效標竿,不但可以看出各家公司的優劣勢,在核心 程序上也提供了改善的著眼點。 (3) 標竿評比:利用表 5 進行 X1、X2及 X3三家公司之新產品導入績效標竿評比。 1) 策略標竿:自 2000 年下半年起,品牌電腦 (OBM) 出貨量雖然大致維持在每季 24 萬台至 30 萬台左右之水準,但在比例上已由 1999 年之 13%下挫到 2001 年的 8%及 2004 年的 4% 的程度 (林春梅,民 91;蕭元中,民 93),因此各主要筆記型廠商之新產品導入流程均為

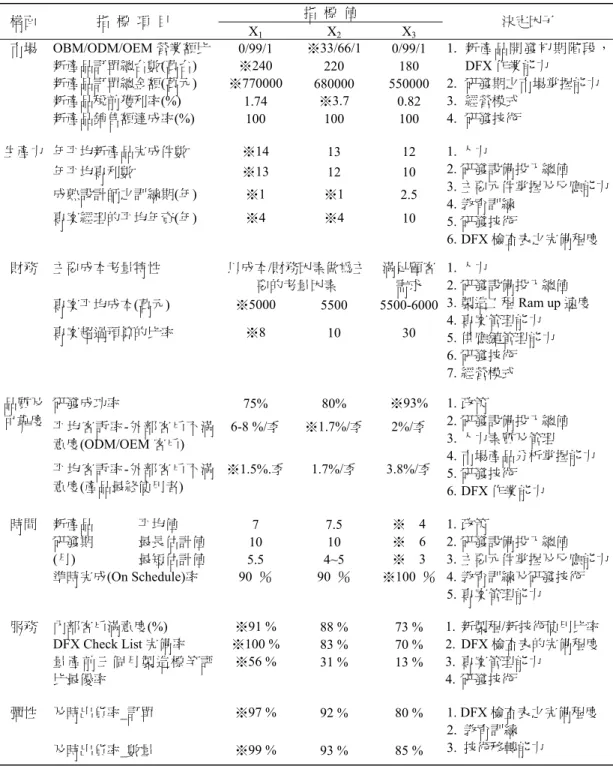

表 5 X1、X2及 X3三家公司之新產品導入績效 構面 指 標 項 目 指 標 值 決定因子 X1 X2 X3 市場 OBM/ODM/OEM 營業額比 0/99/1 ※33/66/1 0/99/1 1. 新產品開發初期階段, DFX 作業能力 2. 研發期之市場掌握能力 3. 經營模式 4. 研發技術 新產品訂單總台數(萬台) ※240 220 180 新產品訂單總金額(萬元) ※770000 680000 550000 新產品稅前獲利率(%) 1.74 ※3.7 0.82 新產品銷售額達成率(%) 100 100 100 生產力 年平均新產品完成件數 ※14 13 12 1. 人力 2. 研發設備投入總值 3. 主要元件掌握及反應能力 4. 教育訓練 5. 研發技術 6. DFX 檢查表之完備程度 年平均專利數 ※13 12 10 成熟設計師之訓練期(年) ※1 ※1 2.5 專案經理的平均年資(年) ※4 ※4 10 財務 主要成本考量特性 以成本/財務因素做為主 要的考量因素 滿足顧客 需求 1. 人力 2. 研發設備投入總值 3. 製造工程 Ram up 速度 4. 專案管理能力 5. 供應鏈管理能力 6. 研發技術 7. 經營模式 專案平均成本(萬元) ※5000 5500 5500-6000 專案超過預算的比率 ※8 10 30 品質及 可靠度 研發成功率 75% 80% ※93% 1. 政策 2. 研發設備投入總值 3. 人力素質及管理 4. 市場產品分析掌握能力 5. 研發技術 6. DFX 作業能力 平均客訴率-外部客戶不滿 意度(ODM/OEM 客戶) 6-8 %/季 ※1.7%/季 2%/季 平均客訴率-外部客戶不滿 意度(產品最終使用者) ※1.5%.季 1.7%/季 3.8%/季 時間 新產品 研發期 (月) 平均值 7 7.5 ※ 4 1. 政策 2. 研發設備投入總值 3. 主要元件掌握及反應能力 4. 教育訓練及研發技術 5. 專案管理能力 最長估計值 10 10 ※ 6 最短估計值 5.5 4~5 ※ 3 準時完成(On Schedule)率 90 % 90 % ※100 % 服務 內部客戶滿意度(%) ※91 % 88 % 73 % 1. 新製程/新技術使用比率 2. DFX 檢查表的完備程度 3. 專案管理能力 4. 研發技術 DFX Check List 完備率 ※100 % 83 % 70 % 量產前三個月 製造標竿評 比最優率 ※56 % 31 % 13 % 彈性 及時出貨率_訂單 ※97 % 92 % 80 % 1. DFX 檢查表之完備程度 2. 教育訓練 3. 技術移轉能力 及時出貨率_數量 ※99 % 93 % 85 % ※ 表在該項研發績效評比表現最優者

ODM/OEM 型態,但由於此類經營模式之獲利率低 (如表 4 市場面之新產品稅前獲利率所 示),故各主要廠商均有朝向 OBM 轉型之計劃,故本研究將 X2公司列為OBM 之策略標竿 學習公司。 2) 績效標竿:由績效量測之數據來看,研發組織之績效表現明顯受其經營模式所影響,利用各 指標項目決定因子做為切入點,可得到經營策略對標竿評比的影響分析 (如表 6 所示) 及 表 6 經營策略對標竿評比之影響分析 構 面 經營策略對標竿評比之影響 市 場 1. X1及 X2公司 (成本/財務因素導向) 新產品之訂單總台數、總金額均較高,其中 X2公司之訂單總台數較X1為低,但其稅前獲利率卻為最高,這是因為X2公司為 自有品牌f (OBM) f 公司。 2. X3公司 f(市場/顧客導向)f 訂單總台數最低,故其經營策略係以提高市佔率為主 要考量,故其新產品開發策略是為完全滿足顧客需求,而非單純考量成本/財務 因素。 3. 三家公司之新產品銷售額達成率均為 100%。 生產力 在年平均新產品完成件數及年平均專利數差異不大,但 X3公司之成熟員工訓練期 及專案經理的平均年資均明顯的要較X1及X2公司高出許多,這是因為該公司DFX 之掌握能力較差,故相關人員的經驗就變得極為重要。 財 務 在財務/研發成本的掌控上,X3公司因經營策略的緣故 (市場/顧客導向),其專案的 研發成本及專案超過預算的比率表現最差。 品質及 可靠度 1. 在研發成功率上,X3公司表現的最好,其可能原因為研發團隊在研發專案開始 前即納入行銷/市場部門對研發專案的可行性進行評估。 2. X2公司在平均客訴率 (ODM/OEM 客戶) 的績效上表現較佳,係因該公司強烈要 求產品經理於研發各階段與客戶進行持續性的溝通,以充份滿足顧客需求,但 X3公司則因政策主導之原因,其平均客訴率的表現 (ODM/OEM 客戶) 亦佳。 3. X1公司在平均客訴率 (產品最終使用者) 的績效表現最佳,究其原因,係因該公 司DFX 檢查表格最為完備,因而其量產前三個月製造標竿管理最優項的比率最 高。 時 間 X3公司在時間績效的表現上表現最優,係因政策上全力支援,DFX 作業團隊於提 案階段 (proposal stage) 即已組成。 服 務 內部客戶滿意及量產前三個月標竿評比之最優率以 X1公司表現最佳,係因其DFX 檢查表最為完備,許多下游的問題,在研發之初即已設法避免。 彈 性 X1公司表現最佳,分析其原因可能是因目前國內筆記型電腦工廠均是採接單後生產 方式,故及時出貨率為其營運彈性的重要參考指標,及時出貨率和製造現場之換線 整備速率密切相關,而生產線之換線速率除牽涉到製造現場之管理外,亦和設計密 切相關 (design for manufacture、design for assembly 是否考慮完備)。

X1、X2、X3三家公司新產品導入流程優缺點對照表 (如表 7 所示) 做為新流程建立的依據。 綜合以上所述,利用標竿管理手法所架構的新產品導入參考流程具有整合正、反向設計分 析研究結果,及解決跨部門DFX 管理問題的特性 (部份流程圖如附錄 B 所示)。 表 7 X1、X2、X3三家公司新產品導入流程優缺點對照表 對照 公司 優 點 缺 點 X1公司 1. 事有專職、 人有定位,專案經理可統 籌產品研發之一切事宜。

2. 執行 design for manufacturing (DFM) 績效最佳,在製造標竿評比上表現最 優。

3. 利用 product life management 系統結 合ERP 對研發記錄做保存。 4. DFX 工程除注重產品功能 (Production Function) 的協同開發外,亦注重跨部 門及跨審閱角度的流程控管。 1. 對跨部門或跨審閱角度之研發紀錄 無系統化的解決方案,僅能利用書面 存於文卷室。 2. 在實體設計階段方導入 DFX 工程, 故無法充份滿足顧客需求,且增加研 發專案的風險。 3. 研發組織龐大,在資訊的交換過程中 無法掌握資訊的流向及來源。 4. NPI 流程結束於量產開始,新產品量 產的問題未列入研發之考量。 X2公司 1. NPI 流程結束於量產結束及完成績效 考評之後,符合實際作業需求。 2. 係 OBM/ODM/OEM 之廠商,故其 NPI 流程包含行銷通路、全球運籌、全球 售後服務及智財權之管理經驗。 3. 除利用 PDM 管理研發記錄外,品管 單位須負責保管、收錄及提供歷史記 錄給研發單位。 4. 強烈要求產品經理於研發各階段與客 戶進行持續性的溝通,以充份滿足顧 客需求。 1. 在實體設計階段方導入 DFX 工程, 故無法充份滿足顧客需求,且增加研 發專案的風險。 2. 各單位使用的名詞混亂。 3. 無爭議解決機制,所有的爭議解決全 靠產品經理。 4. NPI 流程中,各單位對資料控管權限 不明確。 5. 研發組織龐大,在資訊的交換過程中 無法掌握資訊的流向及來源。 6. 在 NPI 流程中,獨尊研發組織之意 見,其它部門之意見易受忽視。 X3公司 1. 利用詳細的檢核表 (check list) 協助 經驗較差的工程師完成工作。 2. DFX 作業團隊於提案階段 (proposal stage) 即已組成,故研發專案準時完 成 (on schedule) 率及 ODM/OEM 顧 客滿意度最高。 3. 利用檢核表及詳細之作業流程管制規 定來律定跨單位或跨審閱角度的爭議 協商機制。 4. 唯一生產線使用人性化管理之工廠 (其它兩家均為軍事化管理)。 1. 研發組織規模較小,故人無專職,故 員工訓練期較長,且專案經理的經驗 非常重要。 2. 在新產品導入流程中缺乏對海外生 產基地的管理經驗。 3. 公司過於強調保密措施,故研發記錄 一旦歸檔,即很難被再使用,使以往 的研發錯誤一直重覆發生。 4. NPI 流程結束於量產開始,新產品量 產的問題未列入研發之考量。

(1) 由以研發為主導之流程改為同時考量跨功能部門之流程。 (2) 由於三家公司之新產品導入流程均無法完全解決表 4 之問題,本研究在建立新流程時,即針 對表4 之無效率及缺失處進行改善,主要是在流程上加強跨功能部門協調機制,以期當新產 品導入流程走到相關上游節點時,藉由系統性的溝通協調機制自然會把下游流程可能會發生 之問題點曝露出來審閱,因而可望預防或減少將來問題之發生。 (3) 藉由標竿評估的結果,在新流程中納入 X1、X2及 X3三家公司流程的優點,並改善 X1、X2 及 X3三家公司流程之缺點 (表 8 為新流程和 X1、X2、X3三家公司原有流程及表4 中缺失點 之修正關係對照表,其中 X1、X2、X3三家公司原有流程之修正建議係參照表4 之決定因子 做為流程再造之切入點進行修正所得) 。

6. 整合性優質設計之知識管理系統

(1) 利用 Alavi and Leidner (1997) 知識管理過程中的創造、儲存、擴散與應用四步驟建立此系 統的單一部門資訊流程,並以網際網路做為知識/資料庫與各部門間的連結工具 (如圖 8 示)。 (2) 系統在 Win 32 作業環境下 (windows XP),利用 Microsoft ⅡS (web server)、PHP (application program server) 及 MySQL (database server) 架 構 一 個 互 動 式 資 料 庫 網 站 (interactive database web) 和用戶端利用 internet/intranets 進行 DFX 屬性管理,其目的在將新產品導入 參考流程電子化,並利用網路資料庫可即時存取、更新資料的特性,讓整個系統的資訊流 能成為一個可循環運作的迴路 (closed loop),並能進行系統性學習 (systematic-learning)。 (3) 為將新產品導入參考流程整合入管理系統的控制界面,系統將各研發階段 (C0~C6) 的所有

設計活動做為知識分類的縱軸;將研發 (R&D)、製造 (manufacture)、採購 (procurement) 及 市場/行銷 (sales/market) 等功能部門及成本 (cost)、品質 (quality) 等審閱要點做為橫軸, 即可得到系統權限控管矩陣 (如圖 9 所示),此權限控管矩陣可將設計活動、各功能部門或 審閱角度、及產品生命週期,三者間的關聯性加以確定,其中不同之關聯節點可表示彼此 的關聯性不同,本研究之關聯節點依其性質可分為三類。 1) ▲表可以看到其它部門之資料庫,但除了可以修改本身部門之資料庫外,對其它部門之資 料庫無修改權限。 2) ● 表該新產品導入行為 (activity) 之主控部門,可審閱及修改其它部門之資料庫。 3) ◎僅可審閱及修改本身部門之資料庫,無法修改其它部門之資料庫。

表 8 針對研發有關之跨功能部門無效率處 (表 4) 及 X1、X2、X3流程缺失之建議修正對照表 分類 (以決定因子為切入點) 改善建議 問 題 點 相關流程缺點修正或優點擷取 X1 X2 X3 表1 缺點改善 共 同 作 業 特 性 1.表示跨功能部門及跨審閱角度 的互動關係圖/(利用 Title 圖示 表 明 跨 功 能 部 門 及 跨 審 閱 角 度) 1. 研發組織龐大,在資訊的交換過程中無法掌握資訊的流向 及來源 ● ● Q.3 2. 藉由互動關係圖的繪製過程,解決各單位名詞使用淆亂之 問題 ● 3. 藉由確定流程互動關係,建立初步及人工之設計爭議解決 機制 ● Pr.1 4. 解決 NPI 流程中,各部門對資料控管責任不明確的問題 ● ● ● Q.3 5. 解決在傳統 NPI 流程中,獨尊 R&D 而忽視其它部門需求之 問題 ● ● ● Pr.1 2.提出一包含 ODM/OEM/OEM 作業項目之標竿流程 1. 擷取 X2公司OBM 之作業經驗 ● ◎ ● 2. NPI 流程結束於量產開始,新產品量產及停產後的問題未列 入研發之考量 ● ◎ ● Pr.3,5 3. 利用 check list 輔助各階段審 閱會議之進行 1. 研發單位對研發版次及工程變更的掌握能力不足,且未管 制產品研發時各階段的設計疏失是否完全改善,即進入下 一研發階段,以致產品在進入量產後發生品質不良的現象。 2. 改善相同的產品研發缺失,在不同的產品研發過程中重複 出現。 3. 設計 (產品) BOM 表和製造 (流程) BOM 表的轉換失誤,造 成組裝缺陷。 ● ● ◎ Q.3,5; Pr.4 個 別 作 業 流 程 C0 分 析 技 術 的 可 行 性(feasibility analysis)

1. 解 決 R&D 未 納 入 新 產 品 開 發 提 案 書 (New Product Development Proposal) 之工作團隊所產生之相關無效率及 缺失 ● ● ◎ SM.1 2. 擷取 X3的作業優點,提高市佔率或顧客滿意度 ● ● ◎ C1 進行可製造能力評估 (design for manufacturability) 在研發專案開始前再次確定/評估公司之製造能力是否能完成 量產,避免研發成果無法導入量產,造成研發專案失敗 ● ◎ ● C2 1. 證實設計的可行性:各相關單 位進行DFX 審閱 1. 擷取 X1及 X2公司的DFX 作業優點,提高製造效率及降低 製造成本 ◎ ◎ ● Pr.1 2. 改善與生產有關之軟、硬體開發不當,致無法滿足生產線平 衡所需 ◎ ◎ ● 管理與 系統

表 8 針對研發有關之跨功能部門無效率處 (表 4) 及 X1、X2、X3流程缺失之建議修正對照表 (續) 分類 (以決定因子為切入點) 改善建議 問 題 點 相關流程缺點修正或優點擷取 X1 X2 X3 表1 缺點改善 3. 改善設計部門對新零件之選擇不當,造成製造成本升高的現 象 ◎ ◎ ● Pr.2;P.1 2.與顧客重新確定產品規格及出 貨架構 產品在設計過程中,未考量包裝設計、供應鏈管理及產品出貨 架構 (product architecture) 間的關係,以致物流效率指標表現 不佳。 ◎ ◎ ● S.1 C3 針對實驗室測試結果及市場變動 狀況與顧客重新進行規格修定 1. R&D 部門無法正確反應顧客/市場之需求及了解新產品之 市場定位,而在制定產品功能規格時(function specification) 造成缺失。 2. 改善行銷部門未與研發專案管理部門在新產品導入中期重 新檢閱相關的市場預測 (market forecasts),如預期銷售量、 可能量產期…等,可能會因預測失誤造成後續生產上的浪 費或無法建立足夠的備料緩衝 ● ◎ ● SM.1-2 C4 1.市場/行銷部門重新進行量產 數量預測後,製造部門進行初 步量產規劃、採購部門針對關 鍵性零組件進行價格及供應穩 定性預測、成本單位進行量產 製造成本評估 ● ◎ ● SM.2 2. 將設計 BOM 表轉換為工程試 作BOM 表 直接利用製造 BOM 表進行工程試作,以期儘早發現工程(e) BOM 表及製造 (m) BOM 表間的轉換問題 ● ● ◎ Pr.4 3. 訂定維修零件應變計畫 改善在產品研發期中,未考慮量產初期全球各據點的維修零件 運輸計劃及維修人員訓練,致在量產開始後,造成售後服務表 現不佳的狀況 ● ◎ ● Pr.3;S.1; Q.2,4 4. 確定產品運輸計畫 5. 品管單位釋出正式之品質允 收水準 改善未於 NPI 各階段與客戶持續確定產品規格及品質允收水 準,以致製造單位須依合約進行檢驗,而此過度檢驗往往會造 成資源浪費或產品製程設計不良 ◎ ◎ ● SM.1-1; Q1 6. 對主要零組件的市場狀況、量 產期間的價格、供貨穩定性做 預測及成本分析 採購單位未就研發單位之零件選擇進行成本分析,並提供換料 建議,以致量產時發生製造成本偏高的現象。 ◎ ◎ ● P.4 7. 提出全球各據點之量產備料 採購計畫 改善採購部門和全球各據點的備料單位未在量產前完成協調 工作,導致量產後生產線發生無預期停工待料 ● ◎ ● P.2; C5 1. 為替量產預做準備 改善採購部門和全球各據點的備料單位未在量產前完成協調 工作,導致量產後生產線發生無預期停工待料 ● ◎ ● P.2; ◎:表優點擷取項目;●表缺點改善項目 整合性優 質設計 之知識管 理系統 :以筆記 型電腦 產業為例 189

圖 8 整合性優質設計之知識管理系統單一部門資訊流程示意圖

Market R&D Procurement Mfg. Cost Quality

C0 ● ▲ ◎ C1 ● ◎ ◎ ▲ ◎ C2 ▲ ● C3 ● …… 圖 9 整合性優質設計知識管理系統之權限控管矩陣

7. 案例驗證

本節以 P01_X02 之新產品導入流程為例,藉由系統權限控管矩陣,從中選取 1 個節點,進 行2 個案例說明 (案例性質如表 9 所示),以對整合性優質設計之知識管理系統進行功能驗證。 (1) 將系統權限控管矩陣與參考流程進行聯結:圖10表示於02_提出產品規格規畫草案之節點 時,新產品導入參考流程與系統權限控管矩陣 (整合性優質設計知識管理系統之入口網頁) 的對應關係。 (2) 案例一:利用人工審閱的方式將跨功能部門之爭議找出。表 9 案例性質說明 節點 名 稱 案 例 提 要 (驗 證 目 的) 02 提供產品規格規畫草案 案例一:利用人工審閱的方式找出跨功能部門之爭議。 案例二:找出可能的設計錯誤。 圖 10 02_節點位置之新產參考流程與系統權限控管矩陣關係圖 圖 11 表 02_節點_提供產品規格規畫草案之行銷/市場 (sales/marketing) 部門輸出 (output attribute) 審閱表,由圖中發現採購 (procurement) 部門之供應商日產能為 5000 台/日,無法滿足 行銷/市場每日預期生產量 10,000 台/日之需求,故採購部門遴選供應商之標準需重新檢討,以免

圖 11 市場/行銷與採購部門之跨功能部門審閱

發生量產時生產線停工待料的情事出現。 (3) 案例二:找出可能的設計錯誤。

圖 12 是利用市場/行銷部門 之流程屬性 (process attribute) 及輸出 (output attribute) 的審 閱,以人工方式找出設計 (R&D) 部門違反市場/行銷部門之要求。

8. 結論

8.1 研究貢獻

本研究提出一個整合性DFX 知識管理系統,此系統和傳統之 DFX 研究,有下述三點不同。 (1) 利用反向分析手法分析現有的新產品導入的 DFX 問題點,此研究手法在以往的研究中並未 見到。 (2) 在傳統的 DFX 文獻中,如討論到績效管理,常見之標竿為產品、成本或服務之績效,流程 及策略績效一般較少見,本研究係以流程機制為研究範圍,以筆記型電腦產業的DFX 導入 之策略績效為基礎,在流程標竿上建立系統性的機制以期預防問題於發生之前,以系統機制 為導向之流程標竿,在以往文獻中並不常見。 (3) 以往傳統的 DFX 文獻,僅考慮到單一 X 的需求,本研究利用標竿管理手法建構的新產品導圖 12 找出可能之設計錯誤 入參考流程,及利用網路資料庫技術所建構的整合性優質設計知識管理系統,可滿足多面向 DFX 管理的需要,在相關文獻中亦屬新的突破。

8.2 未來研究發展方向

整合性優質設計知識管理系統的最終目標,是期望建立一個能自動找出跨功能部門或不同 審閱角度間設計衝突的智慧型決策統,但目前的研究成果仍停留在以人工方式找出跨功能部門 及跨審閱角度設計爭議的階段,因此本研究未來發展方向可歸納為以下5 點: (1) 將各功能部門及各審閱角度所用之名詞予以標準化,以方便跨功能部門及審閱角度進行設計 審閱。 (2) 將平台目前以人工審閱設計衝突或錯誤的方式升級為自動找出設計衝突或錯誤,最終達到系 統可自動提出設計建議的地步。 (3) 將參考流程中的平行作業項目,以生產線平衡最佳化之手法進行流程再造。 (4) 將新產品導入參考流程各項目向下展開並進行 e 化整合。 (5) 將整合性優質設計知識庫的架構與概念運用至其他新興高科技產業,例如綠色設計供應鏈 等。附錄 B:筆記型電腦產業新產品導入參考流程圖 (NPI Reference Process

Flowchart) 部份節錄

8 1

參考文獻

鈴木順二郎、牧野鐵治、石板茂樹,FMEA & FTA 實施法:故障模式,故障樹解析之評價,台 北:先鋒企業管理發展中心,民國87 年。 水野滋、赤尾洋二,品質質機能展開法:如何有效掌握顧客需求,台北:先鋒企業管理發展中 心,民國84 年。 赤尾洋二,品質展開入門,台北:先鋒企業管理發展中心,民國84 年。 林春梅,產業調查及技術季刊-筆記型電腦產業,交通銀行電子季刊 (http://www.ctnbank. com.tw/),第一四二期,民國 91 年。 洪碧溎,「筆記型電腦業新產品導入績效衡量機制與評估系統」,清華大學工業工程研究所未出 版碩士論文,民國92 年。

許棟樑、陳大仁,「Design For excellence (DFX) Attribute Platform for an NB Company」,國立清華 大學未出版產學合作研究報告,民國92 年,117-118 頁。 許棟樑、陳大仁 ,「整合性優質設計架構」,科技管理學刊,第九卷第四期,民國93 年,149-177 頁。 許棟樑、陳大仁,「筆記型電腦產業新產品導入流程標竿及設計」,科技管理學刊,第十一卷第 一期,民國95 年,31-62 頁。 許盛堡,「建構一個QFD 與 FMEA 之整合架構」,元智大學工業工程與管理研究所未出版碩士論 文,民國92 年。 陳大仁,「筆記型電腦廠新產品開發流程標竿架構之建立」,企業研發與設計標竿典範管理技術 研討會,工研院機械工業研究所,民國93 年。 詹文男,打造行動新世界/筆記型電腦產品與市場趨勢徹底剖析,台北:資策會市場情報中心, 民國92 年。 蕭元中,產業調查及技術季刊-筆記型電腦產業,交通銀行電子季刊 (http://www.ctnbank.tw/), 第一四八期,民國93 年。 饒忻、王建翔,「台灣筆記型電腦製造商研發績效評比」,中原學報,第廿九卷第四期,民國 90 年,399-411 頁。

Alting, L., “Life Cycle Design”, Concurrent Engineering, Vol. 1, No. 6, 1991, pp. 19-27.

Alavi, M. and Leidner, D. E., Knowledge Management System: Emerging Views and Practices from the Field, France: Znsead /Fontaineblean, 1997.

Boothroyd, G., Poli, C., and March, L., “Handbook of Feeding and Operating and Orienting Techniques for Small Part,” Technique Report, Department of Mechanical Engineering, University

of Massachusetts, 1978.

Boothroyd, G. and Dewhurst, P., “Design for Assembly -- A Designers Handbook,” Technique Report, Department of Mechanical Engineering, University of Massachusetts, 1983.

Boothroyd, G. and Dewhurst, P., Product Design for Assembly, Wakefield, RI: Boothroyd Dewhurst, 1986.

Boothroyd, G. and Radovanovic, P., “Estimating the Cost of Machined Components during the Conceptual Design of a Product,” Annals of CIRP, Vol. 38, No. 1, 1989, pp. 157.

Boothroyd, G. and Alting, L., “Design for Assembly and Disassembly,” Keynote Paper, Annals of the CIRP, Vol. 41, No. 2, 1992, pp. 625-636.

Boothroyd, G., Dewhurst, P., and Knight, W., Product Design for Manufacturing and Assembly, New York: Marcel Dekker, Inc, 1994.

Corbett, J., “How Design Can Boost Profit,” Eureka Transfers Technology, May, 1987, pp. 59-65. Corbett, J., John, M., Dooner, M., and Christopher, P., Design for Manufacture, Addison-Wesiey, 1991. DRMA eXchange, Chinese Notebook Market is Hot and Crowded, 2009.

Duffey, M. R. and Dixon, J. R., “Managing the Product Realization: A Model for Aggregate Cost and Time-to-market Evaluation,” Concurrent Engineering: Research and Applications, Vol. 1, 1993, pp. 51-59.

Fiksel, J. and Wapman, K., “How to Design for Environment and Minimize the Life Cycle Cost,” In: IEEE Symposium on Electronics and the Environment, San Francisco, CA, May, 1991.

General Electric Co., Manufacturing Producibility Handbook (MPH), Manufacturing Services Schenectady, NY, 1960.

Henstock, M. E., “Design for Recyclability,” Conservation and Recycling, Vol. 4, Iss. 3, 1990, pp. 253-254.

Huang, G. Q. and Mak K. L., “The DFX Shell:A Generic Framework for Developing Design for X Tools,” Robotics & Computer-integrated Manufacturing, 1997, pp. 271-280.

Huang, G. Q., Lee, S. W. and Mak, K. L., “Web-based Product and Process Data Modeling in Concurrent Design for X,” Robotics & Computer-integrated Manufacturing, 1999, pp. 53-63. Ishii, K., Lee, B. H., and Eubanks, C. F., “Design for Product Retirement and Modularity based on

Technology Life-cycle,” Manufacturing Science and Engineering, MED 2-2/MH 3-2, 1995, pp. 921-933.

Jovane, F., Alting, L., Armillotta, A., Eversheim, W., Feldmann, K., Seliger, G., and Roth, N., “A Key Issue in Product Life Cycle: Disassembly,” Annals of CIRP, 1993, pp. 1-13.

Kolter, P. and Philp, E., Marketing Management: Analysis, Planning, Implementation and Control, 7th ed, NJ: Prentice Hall, 1991.

Kuo, T.-C., Huang, S. H., and Zhang, H.-C., “Design for Manufacture and Design for ‘X’: Concepts, Applications, and Perspectives,” Computers & Industrial Engineering, Vol. 41, 2001, pp. 241-260. Lee, H., “Design for Supply Chain management: Concepts and Examples,” Working paper,

Department of Industrial Engineering and Engineering Management, Stanford University, 1992. Leonard, L., “Design for Environment”, Plastics Design Forum, May/June, 1991, pp. 25-32.

Li, G.-M., The Implementing Method and Strategy for Reliability Technology, Corporate Synergy Development Center in Taiwan, 2002.

O’Driscoll, M., “Design for Manufacture,” Journal of Materials Processing Technology, 2002, pp. 318-321.

Otto, K. and Wood, K., “Product Design:Techniques in Reverse Engineering and New Product Development”, Prentice Hall, 2001.

Pahl, G. and Beitz, W., “Engineering Design:A Systematic Approach”, 2nd, Springer, 1996.

Sheu, D. D. and Chen, D. R., “Backward Design and Cross-Functional Design Management System,” In Proceedings of the 35th

International Conference on Computers and Industrial Engineering, Istanbul, Turkey, June 19-22, 2005.

Sheu, D. D., Wang, F.-N., and Chen, D. R., “Integrated Performance Measurement System for Design For eXcellence”, In Proceeding of Intelligent Manufacturing & Logistic Systems, Waseda University, Japen, 2005.

Sheu, D. D. and Hung, P. K., “New Product Introduction Performance Measurement & Evaluating System for Notebook Computer Industry”, In Proceeding of Intelligent Manufacturing & Logistic Systems, Waseda University, Japen, 2005.

Shi, J., Huang, G. Q., and Mak, K. L., “Synchronised Design for X Platform for Performance Measurement on the WWW,” International Journal Technology Management, Vol. 26, No. 1, 2003, pp. 28-44.

Stoll, H. W., “Design for Manufacturing”, Manufacturing Engineering, January, 1988, pp. 67-73. Szykman, S., Sriram, R. D., and Regli, W. C., “The Role of Knowledge in Next-Generation Product

Development Systems,” ASME Journal of Computation and Information Science in Engineering, Vol. 1, No. 1, 2001.

Ulrich, K. T. and Eppinger, S. D., Product Design and Development, McGraw-Hill Companies, 2008. Warnecke, H. J. and Bassler, R., “Design for Assembly-part of the Design Process,” Annals of CIRP,

Vol. 37, No. 1, 1988.

Waterbury, R., “Designing Parts for Automated Assembly”, Assembly Engineering, February, 1985, pp. 24-28.