國立高雄大學亞太工商管理學系碩士在職專班

碩士論文

應用品質機能展開探討汽車零組件產業導入工業 4.0

之研究

-以 F 公司為例

Applying Quality Function Deployment to Study the

Implementation of Industry 4.0 for Automobile Parts

Industry - The Case of F Company

研究生:呂偉榮

撰

指導教授:莊寶鵰

博士

致謝

研究所兩年的時光已到了尾聲,在寫致謝文的這時內心的澎湃,難以言語形 容,還記得入學面試當天的總總情景、入學後各種課程的挑戰、師長的諄諄教導 以及同學們課堂上一起努力奮鬥的革命情景,轉眼間國立高雄大學的學習生活已 將成為最美的一段回憶。 在所有師長及指導教授 莊寳鵰 副校長的悉心指導下,完成人生初次的正式 論文寫作,通過碩士學位的審驗。在論文的方向、內容、資料分析及研究討論上, 寳鵰老師都提供了最好的指導與協助,在此學生謹致最誠摯的敬意和謝忱! 研究所生活中,要感謝的人實在太多了,感謝相互勉勵與打氣的亞太工商管 理系105碩士專班所有同學,我們一起走過來了,真的很開心這兩年與大家一起 同窗學習,也特別感謝我的太太黃桂亭與家人們,在兩年的過程中,全力的支持 我,讓我順利的完成研究所學業。 過去兩年碩士班的同窗生活,上課時的情景與同學們真摯的笑容仍歷歷在目, 而今不捨的到了鳳凰花開、離情依依的時刻,願所有敬愛的師長以及如同兄弟姐 妹般的好同學們未來的人生順遂、身體健康愉快! 呂偉榮謹誌於 國立高雄大學管理學院 中華民國 107 年 6 月 I應用品質機能展開探討汽車零組件產業導入工業 4.0

之研究-以 F 公司為例

指導教授:莊寶鵰 博士 國立高雄大學亞太工商管理學系 學生:呂偉榮 國立高雄大學亞太工商管理學系碩士在職專班 摘要 近幾年,全球最火紅的的技術議題,「工業 4.0」,推動工業 4.0 或智慧製 造發展與應用,已然成為世界強國近幾年提高製造業競爭優勢的重要策略。國際 企業競爭激烈、資源環保限制與勞力短缺是各國企業當前面臨最大的困境,工業 4.0 提供了最好的技術方法與轉機。 汽車零組件產業是台灣最重要的工業之一,數十年來為眾多國際汽車大廠提 供優良的零組件配件,且不斷持續成長發展,台灣的汽車零組件產業於全球供應 鏈體系中,著實有相當重要的角色。 本研究以汽車零組件產業 F 公司為例,應用品質機能展開(QFD)之系統轉換工 具,探討 F 公司如何透過工業 4.0 之相關技術的建置與強化,來提升其競爭優勢。 研究首先經由文獻彙整後,再透過問卷式專家訪談以及 F 公司工業 4.0 導入小組 之專家意見,做為 QFD 展開所需之各項資料。 研究結果經由問卷式專家訪談發現,「生產彈性」、「反應速度」為企業競 爭優勢重要度最高之前兩項。而經由品質機能展開分析結果發現,「大數據分析 和先進演算法」、「多層次客戶互動及顧客資料分析」為工業 4.0 技術重要度權 重最高者,再進一步考量應用程度與成本高低後,「多層次客戶互動及顧客資料 分析」、「大數據分析和先進演算法」依然為前二名,綜合上述分析運算後,得 知導入工業 4.0 技術的優先順序與工業 4.0 對企業競爭優勢的幫助,最後,根據 上述研究結果,提出對於汽車零組件產業與 F 公司在導入工業 4.0 時之管理建 議。 關鍵詞:工業 4.0、品質機能展開、企業競爭優勢、汽車零組件產業 IIApplying Quality Function Deployment to Study the

Implementation of Industry 4.0 for Automobile Parts

Industry - The Case of F Company

Advisor:Pao-Tiao Chuang, Ph. D.

Department of Asia-Pacific Industrial and Business Management National University of Kaohsiung

Student:Wei-Jung Lu

Department of Asia-Pacific Industrial and Business Management National University of Kaohsiung

Abstract

In recent years, Industry 4.0 is the hottest technology issues. The promotion of Industrial 4.0 or smart manufacturing development and application has become an important strategy for the Hyperpower to enhance the competitiveness advantage of manufacturing industry. The International enterprise competition is fierce, the resource environmental protection limit and the labor shortage is the biggest predicament which each country enterprise currently faces, the industry 4.0 provides the best technical method and the turnaround.

Automobile parts industry is one of Taiwan's most important industries, for decades to provide a large number of international car manufacturers with excellent automobile parts accessories, and continuous growth and development, Taiwan's Automobile parts industry in the global supply chain system, indeed has a very important role.

This research takes the automobile parts industry F Company as an example, apply the QFD system conversion tool to explore how F company can enhance its

competitive advantage through the construction and strengthening of related technologies of Industry 4.0. After the study was first compiled through literature, the questionnaires were used to interview the experts as well as the expert opinions of the F company Industry 4.0 import group to make the necessary information for QFD.

The results of the study revealed through questionnaire-based expert interviews that “production flexibility” and “response speed” are two items before the enterprise’s competitive advantage is the highest. Through the analysis of quality performance, we found that, " Big data analytics and advanced algorithms ", " Multilevel customer interaction and customer profiling " are the highest weight of industrial 4.0 technical importance, Further considering the level of application and cost, " Multilevel customer interaction and customer profiling ", " Big data analytics and advanced algorithms " is still the top two, after synthesizing the above analysis, learned that the introduction of Industrial 4.0 technology priority and Industrial 4.0 for the enterprise competitive advantage of help, Finally,according to the above research results, managerial suggestions are provided to the automobile parts industry and F Company for implementing the Industry 4.0 practices.

Keywords: Industry 4.0; Quality Function Deployment (QFD); Corporate competitiveness advantage; Automobile parts industry

目錄

致謝 ... I 摘要 ... II Abstract ... III 目錄 ... V 圖目錄 ... VIII 表目錄 ... IX 第一章 緒論 ... 1 第一節 研究背景 ... 1 第二節 研究動機 ... 2 第三節 研究目的 ... 3 第四節 研究範圍 ... 4 第五節 研究流程 ... 5 第二章 文獻探討 ... 6 第一節 工業 4.0 概論 ... 6 第二節 工業 4.0 的技術內涵 ... 17 第三節 汽車零組件產業簡介 ... 23 V第四節 導入工業 4.0 之競爭優勢 ... 27 第五節 品質機能展開 ... 30 第三章 研究方法 ... 37 第一節 研究架構 ... 37 第二節 工業 4.0 技術與競爭優勢各構面之定義 ... 38 第三節 資料收集方式與分析方法 ... 40 第四章 研究分析與討論 ... 42 第一節 訪談樣本結構分析 ... 42 第二節 中央關係矩陣建立 ... 44 第三節 品質機能展開 ... 48 第四節 分析結果小結 ... 54 第五章 結論與建議 ... 55 第一節 研究結果與發現 ... 55 第二節 對 F 公司及產業建議 ... 57 第三節 未來研究範圍與建議 ... 58 參考文獻 ... 59 附錄 專家訪談問卷 ... 62 VI

圖目錄

圖 1-1: 研究流程 ... 5 圖 2-1: 工業革命與臺版生產力 4.0 產業發展演進歷程 ... 7 圖 2-2: 生產力 4.0 方案的六項重點政策 ... 16 圖 2-3: 工業 4.0 的 6M+6C ... 21 圖 2-4: 工業 4.0 框架和技術 ... 22 圖 2-5: 汽車產業分類 ... 25 圖 2-6: 品質機能展開四個階段圖 ... 32 圖 2-7: 品質屋架構圖 ... 33 圖 2-8: QFD 的基本架構圖 ... 36 圖 3-1: 研究架構圖 ... 37 圖 3-2: 品質機能展開之品質屋 ... 41 VII表目錄

表 2-1: 日本工業 4.0 兩大聯盟 ... 11 表 2-2: 中國製造 2025 觀察分析 ... 12 表 2-3: 韓國智慧工廠短中長期目標 ... 14 表 2-4: 物聯網三大層面 ... 18 表 2-5: 工業 4.0 技術彙整 ... 22 表 2-6: 汽車零組件產業分類 ... 26 表 2-7: 核心商業競爭優勢整理 ... 28 表 2-8: 企業競爭優勢論點整理 ... 29 表 2-9: 品質機能展開定義 ... 31 表 3-1: 工業 4.0 技術構面 ... 38 表 3-2: 企業競爭優勢構面 ... 39 表 4-1: 部門主管組訪談對象背景資料 ... 43 表 4-2: 工業 4.0 導入小組訪談對象背景資料 ... 44 表 4-3: 中央關係矩陣問卷結果 ... 46 表 4-4: 中央關係矩陣 ... 47 表 4-5: 品質機能展開結果 ... 50 表 4-6: 工業 4.0 技術重要度權重之優先順序 ... 51 表 4-7: 工業 4.0 技術相對比值之優先排序 ... 53 表 4-8: 品質機能展開結果分析整理 ... 54 VIII第一章 緒論

第一節 研究背景

觀看現今全球情勢,消費者行為改變,導致產品生命週期縮短,勞 力成本的飆升,環保議題與資源的損耗,企業面臨嚴峻的挑戰,各國紛 紛推出製造業升級的政策,工業革命再起。近幾年,國際上掀起了新一 輪科技革命和產業變革的風潮,先進國家緊跟著潮流,紛紛拋出刺激實 體經濟增長的國家戰略和計畫,希望通過技術進步和產業政策調整來獲 得在製造業上的競爭優勢。 自從 2012 年,德國提出工業 4.0 的政策建議與對製造業未來的規劃 藍圖後,利用工業 4.0 與智慧製造來強化國家產業競爭力,已經是許多 國家未來幾年重要的產業政策實施內容。像是我國所提出的結合德國工 業 4.0 網實系統與美國 AMP 資通訊加值服務兩者優勢及精實管理系統的 延伸版本政策「生產力 4.0」(沈榮津,2015),推動「智慧生產」就是整 體發展藍圖中極重要的一部分。推動工業 4.0 具有縮短新產品開發時間, 提高生產效率、降低能源與資源使用等多重效益;各國也希望藉由工業 4.0 來達到智慧化生產的未來製造願景。但工業 4.0 要實現智慧製造所 描繪的生產體系,需要依靠將傳統機械設備結合感測器、人工智慧、物 聯網、數位設計與模擬、雲端運算、大數據等技術強力的整合。第二節 研究動機

企業需要不斷改進和創新工業的流程:生產工程、產品設計、生產 規劃、生產實施、生產物流以及生產服務。在每一個環節的生命周期, 需要系統整合數據與優化過程來維持競爭優勢。所以當產品愈來越多, 複雜性就愈高,優化的難度就愈大。提升系統以克服這種複雜度,就會 成為國際競爭的優勢(魯思沃,2014)。 國內學者建議汽車零組件廠商必須達到以下企業競爭優勢,方能在 國際上有所競爭力:1.汽車零組件廠必須即時配合上游汽車廠各項要求, 如價格、品質、交貨時間、生產彈性等因素,當配合能力愈強,下單意 願愈高。2.汽車零組件廠反應必須走在汽車廠要求之前,才會有競爭優 勢。3.汽車零組件廠必須配合汽車廠製造設計,因汽車廠必須時常變更 部分設計以滿足當地消費需求,所以零組件廠有能力替汽車廠設計變更 的話,將獲得競爭優勢,提高本身附加價值(張建仁,2002)。 然而在德國提出工業 4.0 政策概念後,稱為第 4 次工業革命,世界 強國也積極的開始將此想法放進國家的產業政策規劃。一時間,美國、 日本、韓國及台灣,都有了相對應的規劃方案,工業 4.0 喊的響徹雲霄, 好像沒有實施工業 4.0 政策,產業沒有升級公司就會倒閉、就會被淘汰。 機器人、物聯網、RFID、大數據 … 等延伸方法,世界各國的自動化與 網路軟硬體相關公司,開始對產業界提出各種新興的解決方案(林鉅山, 2016)。企業競爭優勢可藉由工業 4.0 各項技術導入來提升,但企業資源 有限,哪些技術導入才是真正能協助企業創造競爭優勢? 企業競爭優勢的重要度與績效度是工業 4.0 的導入的價值,品質機 能展開(Quality Function Deployment, QFD)是一個系統性的方法,能 有效地將需求轉換成策略擬定時所需之資源配置重點。品質機能展開具有從滿足顧客整體需求的實現,使產品在不影響功能與品質的原則下, 以較低成本完成計畫,讓投入的資源能獲得最高的價值。有效控制生產 製造成本,進一步提升公司獲利能力,同時也能滿足顧客,達到雙贏機 會(陳冠甫,2013)。 以上動機總結,本研究將計畫以汽車零組件產業為 研究對象,應用品質機能展開方法,探討導入工業 4.0 帶來之企業競爭 優勢。

第三節 研究目的

以上這些許多的疑問,是許多企業對工業 4.0 所存在的疑惑?所以 本研究採用個案探討的方式,分析企業導入工業 4.0 的重要項目有哪些, 並以汽車零組件產業之 F 公司,作為個案研究的對象。本研究希望在工 業 4.0 個案導入的過程中,幫助台灣的中小企業了解工業 4.0 是什麼, 並分析可工業 4.0 可為公司與客戶帶來的效益有哪些? 本研究具體之研究目的如下: 一、經由文獻彙整提出導入工業 4.0 可能帶來之競爭優勢,以及工業 4.0 之相關技術。 二、透過對於汽車零組件之 F 公司主管訪談,調查 F 公司對於各項競爭 優勢之重要度與績效度。 三、應用品質機能展開(QFD)之系統性轉換工具,探討汽車零組件產業 F 公司,如何透過工業 4.0 之相關技術的建置與強化來提升其競爭優 勢。 四、最後,依據 QFD 展開分析結果,提出對於 F 公司及汽車零組件產業之 管理建議。 3第四節 研究範圍

本論文研究範圍,以企業導入工業 4.0 各種技術構面為研究範圍,以 汽車零組件產業為個案研究對象,並以專業渦輪製造廠 F 公司為訪談研究 範例,以 F 公司經營管理團隊工業 4.0 導入團隊小組為主,由於本研究使 用品質機能展開,主要目的在於了解如何透過工業 4.0 之相關技術的建置 來提升其競爭優勢。因此以問卷架構方式題型,進行一對一深入訪談。研 究工業 4.0 各種技術構面導入到產業及工廠時,企業對工業 4.0 哪種技 術構面,最為迫切需求,最後利用品質機能展開分析工業 4.0 技術構面與 其企業競爭優勢。 4第五節 研究流程

本研究以品質機能展開(Quality Function Deployment, QFD)為軸心, 首先進行相關理論與文獻蒐集、整理及彙整,並予以歸納與分析探討,接 著透過專家與工業 4.0 導入專案小組問卷式訪談,最後經由 QFD 的展開運 算,提出對目前台灣汽車零組件產業導入工業 4.0 的結論與建議,研究流 程如圖 1-1 所示。 圖 1-1 研究流程圖

研究背景動機與目的

文獻探討

專家訪談及專案小組意見QFD 展開分析

結論與建議

建立研究架構

5第二章 文獻探討

本章旨在透過文獻探討,了解工業 4.0 起源與發展,並進一步探討 汽車零組件產業與品質機能展開。本章共分為三節,分別為第一節工業 4.0 概況、第二節汽車零組件產業、第三節品質機能展開相關文獻探討。第一節

工業 4.0 概論

一、工業 4.0 源起 所謂的工業革命,意指可讓經濟結構發生重大變化,科學技術上有了 重大突破,進而使國家社會等各方面產生進步的動能。回顧工業革命的歷 史,第一次工業革命是 18 世紀英國帶起的技術革命,它以蒸汽機發明帶 動的動力革命,從此動力機器取代手工勞動的時代。第二次工業革命是指 1870 年至 1914 年間的期程,1860-1870 年間電器發明開始蓬勃的出現;1866 年德國西門子研發出發電機,1870 年比利時格拉姆發表了電動機,電力開 始改變機器作動方式,變成替補蒸汽動力的能源新技術。產業科技由電力 應用帶動的能源革命,製造方式改變為生產線大量製造模式,1970 年代, 更新一代的發電機發明出現,帶來了電能和機械能量的變換。之後,電鑽、 電焊機等工業電氣產品開始大量的出現市場上。電力工業和電器製造業快 速的發展,世界進入了「電氣時代」,全球經濟更是蓬勃的發展。第三次 工業革命是在蒸汽技術和電力技術革命出現之後,由電腦資訊技術帶動的 IT 革命,資訊應用的數位化技術使傳統製造工業更加自動化,進而降低工 作成本。工業 4.0 也就是第四次工業革命,是人類正在進行中的一場革命, 以虛實整合系統(Cyber Physical System, CPS)及物聯網(Internet of Things, IoT)為核心概念,透過網際網路通訊科技、連結設備端轉換資訊端(虛擬化) 科技、大數據分析科技、物聯網科技等,大幅提升生產效率,藉由智慧工廠(Smart Factory),提供產品與客製化服務的供應能力,串聯企業價值與商 業夥伴,如圖 2-1 所示(行政院科技會報辦公室,2015)。 圖 2-1 工業革命與臺版生產力 4.0 產業發展演進歷程 資料來源:行政院科技會報辦公室(2015) 二、工業 4.0 在各國的發展狀況 「工業 4.0」指的是以智慧製造為主導的第四次工業革命,各國對此 次工業革命的稱呼有所不同,底下探討世界各強國對工業 4.0 的發展策略 與狀況。 德國:2011 年德國漢諾威工業展開幕典禮時,梅克爾總理宣布德國 將進入第四次工業革命時代,這是工業 4.0 名詞最早出現的時候,2012 年 由德國國家科學與工程院院長(Henning Kagermann)和全球最大汽車零件 廠 Robert Bosch GmbH 為代表,組成工業 4.0 工作小組,於 2013 年 4 月 8 日向德國政府提出「工業 4.0」發展建議的完整報告,正式向世人宣告工 7

業 4.0 的時代已經來臨,德國聯邦政府也將工業 4.0 納入「高科技戰略 2020 行動計畫(High-Tech Strategy 2020 Action Plan)」的十大未來計畫,將投資 2 億歐元,讓德國繼續在全球的製造產業保有領先優勢。 在民間企業積極配合下,預期德國官方投入資源會持續增加。德國聯 邦經濟能源部在 2015 年報告,預估 2020 年時,透過工業 4.0 可提升國 家經濟效益,製造業整體成長約 8.1%,其中汽車、機械、電子、資訊及通 訊等產業皆會有高於 13%的成長幅度,且至 2025 年時,物聯網、雲端智 慧、自動化機器人等產業將會成為支持德國產業的重點(林蒧均,2015)。 德國提出的工業 4.0 計畫,強調其高階產品的製造工業,例如汽車、 航空、基礎建設、化學製程、能源、交通控制、健康、娛樂和消費性電子 產品等,以 CPS (Cyber-Physical System, CPS) 為核心技術,而人則升級為 掌控操作者,強調利用其扎實的工業基礎,結合 CPS 新一代的技術,進 而變成新一代智慧工廠。 工業 4.0 將會造成勞動力向高附加價值服務端的轉移,低技術的工作 會減少,高端技術的作業會增加,包括研發設計、控制作業和 IT 相關的 工作;研究設計方面則變得更為複雜,跨功能機構及跨公司夥伴網路的需 要會不斷增加。 美國:2009 年 4 月,剛剛上任的美國總統歐巴馬演說中,提出將重振 製造業作為美國經濟長遠發展的重大戰略。同年 12 月,美國政府提出「重 振美國製造業框架」,歐巴馬一上任便提出一系列「再工業化」政策,吸 引長期外移之製造業回流,其中最重要的是「工業網際網路」(美國工業 4.0),儘管稱呼不同,但這兩個概念的基本理念一致,就是將虛擬網絡與 實體連接,形成更具有效率的生産系統,藉由網路經濟服務推動「先進製 造業」。 2011 年,美國總統的科學和技術顧問委員會(President’s Council of Advisors on Science and Technology, PCAST)提出「確保美國先進製造領導

建議報告」,並組成先進製造夥伴委員會(AMP Steering Committee)。2011 年 6 月,美國總統歐巴馬宣布啟動先進製造夥伴(AMP),並預計 4 年間 投入 5-10 億美元。此計畫的目標有四點: (1)強化國家安全產品的美國 本土製造能力;(2) 縮短先進材料由開發到推廣上市的時間;(3)聯合 NASA 等部會開發下世代智慧機器人;(4)研究開發創新的製造技術與材 料以節能製造成本與能源消耗。 2012 年 3 月,再宣布「先進製造業國家戰略」,通過積極政策,鼓 勵製造企業回歸美國,準備設立約 15 個區域性製造創新研究中心。上述 計劃包括兩條主線,一是調整、提升傳統製造業結構及競爭力,二是發展 高新技術産業,提出發展包括先進生産技術平臺、先進製造工藝及設計與 數據基礎設施等先進數字化製造技術。綜觀一連串政策,從歐洲國家近來 的說法,稱之「再工業化」,旨在提升製造能力,使製造業回流美國,進 而創造就業機會。 美國的「再工業化」其實較早於德國提出的工業 4.0,但在後續研究 計畫中,也有許多智慧製造的概念在其中。從「再工業化」整體看,長期 目標是建立一套符合節能環保計畫,同時又擁有高效率的全新製造工業化 體系,企圖取回全球製造業龍頭的地位。因美國的政策計劃在加深擴大製 造業的基礎,工業 4.0 作為製造業升級的重要策略,必然對「再工業化」 有廣泛的助益影響。(汪建南、馬雲龍,2016) 日本:相較其他強國的製造業國家級政策,日本並沒有相對應的工業 4.0 版本,不過 2014 年日本製造產業白皮書,首次提到德國工業 4.0 的議 題,指出日本製造業必須嘗試建立可提升獲利的新興產業,才能使企業不 斷成長進步。重點產業有如 3D 列印技術、機器人、再生醫療健康、新一 代環保車等新興產業。未來須加速新興技術使其達到經濟規模的商業模 式。 隨著德國工業 4.0、美國的先進製造夥伴(AMP)等計畫的如火如荼展 9

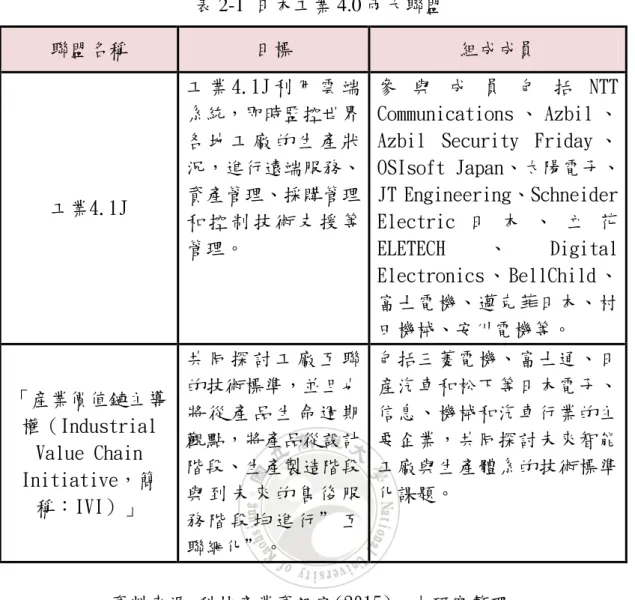

開,日本因應經濟成長下滑與高齡人口化社會,以發展網路資訊技術與人 工智慧產業為日本工業智慧化(日本工業 4.0)重點策略。日本版工業 4.0 計畫是由企業界所組成的「工業 4.1J」與「產業價值鏈主導權」兩大聯盟。 日本「工業 4.1J」不是一個日本政府主導計畫,而是由 VEC 與 NTT Communications 於 2015 年 3 月所發表啟動的一項試驗計畫。日本「工業 4.1J」的試驗結果將開放給所有企業使用,而非僅是 VEC 會員與 NTT Communications。根據日經報導與 NTT Communications 新聞稿指出,日本 「工業 4.1J」取名的定義為:”4.1”表示安全等級比”4.0”高,而”J” 表示源自於日本(Japan)。 日本最近也由日產汽車、三菱電機等近 30 家企業組成聯盟,組成的名 稱為「産業價值鏈主導權(Industrial Value Chain Initiative,簡稱:IVI)」, 為共同探討未來智慧工廠與生產的技術標準化。此次日本企業組成的聯盟 的名稱為「産業價值鏈主導權(Industrial Value Chain Initiative,簡稱:IVI)」。 表 2-1 為研究者對兩大聯盟差異整理的彙整表:

表 2-1 日本工業 4.0 兩大聯盟 聯盟名稱 目標 組成成員 工業4.1J 工 業 4.1J 利 用 雲 端 系統,即時監控世界 各 地 工 廠 的 生 產 狀 況,進行遠端服務、 資產管理、採購管理 和 控 制 技 術 支 援 等 管理。 參 與 成 員 包 括 NTT Communications 、 Azbil 、 Azbil Security Friday 、 OSIsoft Japan、太陽電子、 JT Engineering、Schneider Electric 日 本 、 立 花 ELETECH 、 Digital Electronics 、 BellChild 、 富士電機、邁克菲日本、村 田機械、安川電機等。 「産業價值鏈主導 權(Industrial Value Chain Initiative,簡 稱:IVI)」 共 同 探 討 工 廠 互 聯 的技術標準,並且也 將 從 產 品 生 命 週 期 觀點,將產品從設計 階段、生產製造階段 與 到 未 來 的 售 後 服 務 階 段 均 進 行 ” 互 聯網化”。 包括三菱電機、富士通、日 産汽車和松下等日本電子、 信息、機械和汽車行業的主 要企業,共同探討未來智能 工廠與生產體系的技術標準 化課題。 資料來源:科技產業資訊室(2015),本研究整理。 中國:「中國製造 2025」是中國版的工業 4.0,源起於 2013 年,由中 國工程院啟動撰寫草稿,全文在 2015 年 5 月公告「中國製造 2025」的第 一個十年行動綱領。 「中國製造 2025」期待帶動未來四大重要變化:(1)由要素驅動轉向 創新驅動;(2)由成本競爭優勢轉向品質效率競爭優勢;(3)由資源消耗 多、污染排放高的低階製造轉向綠能製造;(4)由生產型製造轉向服務化 製造。現階段的 2025 政策結構,透過工信部部長苗圩的報告,可以綜整 成「一本綠皮書、兩個階段實施、三步走戰略目標、四個原則、五項重點 11

工程、九大任務、十大重點領域」,進一步說明如表 2-2 分析。 表 2-2 中國製造 2025 觀察分析 項目 政策簡介 一本綠皮書 中國製造重點領域升級方向綠皮書,指引動態調整、滾 動推進。堅持改革創新、市場主導,發揮企業體系作用, 大中小企業配套推進,務求突破。 兩個階段實施 第一階段為 2015 年到 2020 年,全力推廣數位化網路的 應用,大力推展“數控一代”機械產品和創新工程。 第二階段為 2020 到 2025 年,將推進網路智慧化技術的 技術。全力推動“智慧一代”機械產品和創新工程。 三步走戰略目標 第一步目標,力爭 2025 年中國製造業進入世界第二方 陣列,進入製造強國行列。 第二步目標,2035 年中國製造業將位居第二方陣中前 列,成為真正的製造強國。 第三步目標,2045 年中國製造業進入第一方陣,成為 引領全球影響力的製造強國。 四個原則 分別是市場主導、政府領導、全面推進,重點突破、持 續發展,合作雙贏。 五項重點工程 五項重點工程包括國家製造業創新中心的建設工程、智 慧製造工程、強化基礎工程、綠色製造工程、高端裝備 創新工程。 九大任務 九大任務包括(1)提高國家製造業創新技術、(2)推展資 訊化與工業化深度結合、(3)強化工業基礎技術能力、(4) 加強品質品牌建設、(5)全面推行綠色製造、(6)大力推 動重點領域突破發展、(7)推展製造業結構調整、(8)積 極發展服務型製造和生產性服務業、(9)提高製造業國際 化水準。 12

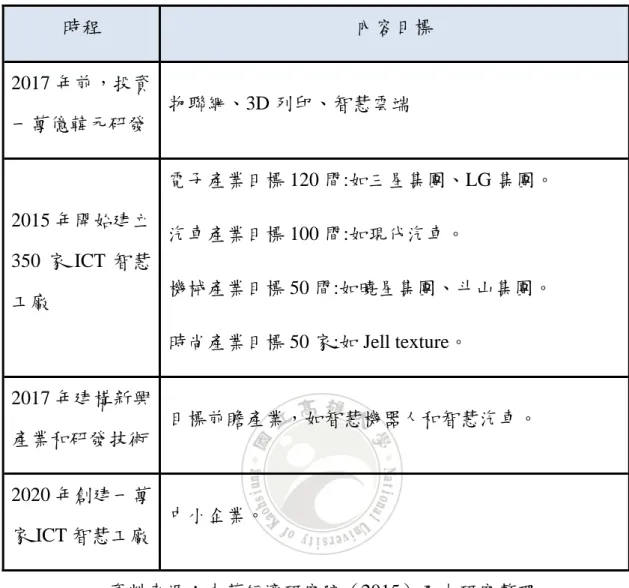

項目 政策簡介 十大重點領域 十大重點領域包括(1)新一代資訊通信技術產業、(2)高 檔數位控制設備和機器人、(3)航空航太設備、(4)海洋 工程設備及高技術船舶、(5)軌道交通設備、(6)節能與 新能源汽車、(7)電力設備、(8)新型材料、(9)生物醫藥 及醫療器械、(10)農業機械設備。 資料來源:中國國務院(2015)及本研究整理 「中國製造 2025」是中國政府強力領導民間的工業 4.0,為邁向製造業 由大到強的重要計畫,中國總書記習近平曾指出創新技術決定了製造業的 未來命運,推動製造產業數位化、智慧化與網路化,使工業化與資訊化結 合邁入製造強國境界。在各國競爭越趨激烈的情況下,需積極充分把握此 次變革所帶來的未來機會。 韓國:韓國版的工業 4.0,是由韓國產業通商資源部於 2014 年 6 月提 出「製造業創新 3.0」(Strategy for Manufacturing Industry’s Innovation 3.0)。 韓國透過推動「韓國製造業創新 3.0」,尋求 2012 年朴槿惠總統上台 後所提出的「創造經濟」政策。「韓國製造業創新 3.0」最大的重點在於整 合 IT、軟體實力創造出新興產業及提高產業附加價值,企圖將韓國從後進 國家的追趕型產業策略,轉變為領導型策略,提升韓國製造業的全球競爭 力。近期計畫的重點目標如下,可以發現策略聚焦「汽車、電子、機械、 時尚」四大產業。其中電子產業數量最多,汽車產業次之,整理如表 2-3。 表 2-2(續) 13

表 2-3 韓國智慧工廠短中長期目標 時程 內容目標 2017 年前,投資 一萬億韓元研發 物聯網、3D 列印、智慧雲端 2015 年開始建立 350 家 ICT 智慧 工廠 電子產業目標 120 間:如三星集團、LG 集團。 汽車產業目標 100 間:如現代汽車。 機械產業目標 50 間:如曉星集團、斗山集團。 時尚產業目標 50 家:如 Jell texture。 2017 年建構新興 產業和研發技術 目標前瞻產業,如智慧機器人和智慧汽車。 2020 年創建一萬 家 ICT 智慧工廠 中小企業。 資料來源:中華經濟研究院(2015)及本研究整理 台灣:因應德國工業 4.0 政策及中國大陸「中國製造 2025」政策,台 灣也推出台版的「生產力 4.0」計畫。十年期計畫上路初期,將優先在 3C、 醫療、工具機、金屬加工、物流、食品與農業為七大應用領域產業,導入 物聯網、大數據及智慧機器人。為快速反應全球趨勢並協助國內產業轉型 升級,我國推出的「生產力 4.0」策略,是藉由德國工業 4.0(智慧機械) 及美國 AMP 計畫(資通訊)結合整理出的優勢,再加上精實管理,運用 物聯網、智慧機器人及大數據等最新技術。 14

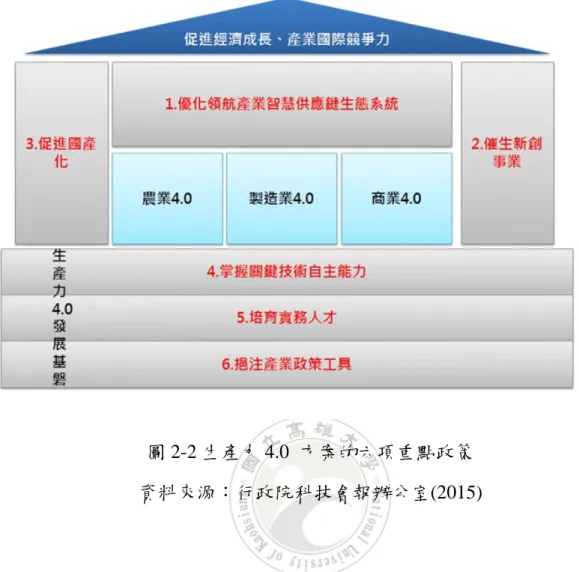

台灣為什麼要推出「生產力 4.0」,根據工業局的資料,主要論述有三: 一.台灣從生產力 1.0(1982-1991)、生產力 2.0(1991-2001)與生產力 3.0 (2001-2011)一路演進,生產資源越來越短缺(人力、土地、水電),產 業發展面臨綠能環保與各種壓力。需要持續進一步利用「生產力 4.0」提 高人均產值與產業技術。 二.因為台灣逐漸邁入高齡化與少子化下,預計至 2020 年時就業人力缺口 高達 196 萬人,缺工問題將影響整個國家產業。。 三.台灣的服務業與製造業人均產值逐漸趨緩成長,需透過新的國家政策計 畫進行產業轉型。 行政院於 2015 年 9 月拍板兩個四年期「行政院生產力 4.0 發展方案」, 預計 2017 年啟動,執行至 2024 年。計畫初期已於 2015 年 10 月開始, 執行至 2016 年底。預計九年內將投入 360 億元,且可能持續再加碼。生 產力 4.0 方案如圖 2-2 的六項重點政策,鎖定智慧服務、智慧製造與智慧 農業等三大應用(行政院科技會報辦公室,2015)。 15

圖 2-2 生產力 4.0 方案的六項重點政策 資料來源:行政院科技會報辦公室(2015) 2016 年 8 月新政府整合「生產力 4.0」與新推動的「五加二創新產業」, 包括國防產業、生技醫藥、綠能產業、智慧機械、亞洲矽谷、新農業、新 材料循環園區等創新產業之相關推動措施與政策目標。新 4.0 方案計畫, 主要在智慧機械領域,藉由智慧網路技術改變精密機械業生產方式,以降 低勞動人口比例下降壓力、大幅提高生產力、創造產業新的動能。預期 2024 年台灣製造業人均產值可提升至新台幣 1,000 萬元,與 2014 年相較提升 60%,商業人均產值達 230 萬元,提升約 40%,農業人均產值可達 200 萬 元,提升 40%,總體產業價值約提升 20%以上(行政院科技會報,2016)。 16

第二節

工業 4.0 的技術內涵

一、工業 4.0 技術簡介 德國認為工業 4.0 是將 IT 技術及物聯網與電子設備,整合發展智慧工 廠、智慧電網與虛實融合系統(Cyber-Physical system) 等,最後呈現智慧數 位城市的整體面貌。也就是說,工業 4.0 是因電腦硬體計算能力進步,經 由現在的電子裝置及資訊技術,與革命性的網路巨量資料傳輸技術,再加 上經過建模分析等程序,使得大數據資料可以整理歸類運用,進而在各種 不同的工業領域裡具有計算判斷能力,實現智慧工廠的可能性之技術 (Wahlster,2012)。 從文獻與專家學者的報告中可以發現,工業 4.0 的概念裡,虛實整合系 統、物聯網與大數據是十分重要的技術要素,以下整理敘述: (一) 虛實整合系統 CPS (Cyber-Physical System) Cyber-Physical System 的想法是 2006 年由美國國家科學基金會(NSF) 報告提出,也就是實體的環境、物件、活動中大數據的取得、儲存、模型 建立、分析、評估、預測、優化、協同,並與物件的研發、測試和實作功 能相結合,產生和實體空間的融合,包括群體空間、學理空間和環境空間 的結合,進而透過自我認知、自我記憶、自我重購、自我決策,以改進工 業資產的智慧化(李傑,2014)。簡單來說,CPS 為利用計算機設備和網絡 還有人彼此連接起來,得到物理控制過程與環路回饋,並將其中物理過程 的數據加以計算,達到即時回應的效果。所以 CPS 是為計算、網絡和物 理過程的結合。 17(二) 物聯網 IoT (Internet of Thing) 物聯網英文為 Internet of Things,將原本無法連上網路的物品,透過 現代技術結合電子訊號,就能夠從網路找到物品的位置,與物品傳送回的 訊息,是一種萬物皆連網的概念,透過電腦與網路集中管理機器、設備、 甚至是在外面時,即可對家裡的設備、汽車進行定位、控制、搜尋,並防 止物品遭竊。1995 年,微軟創辦人比爾蓋茲在「擁抱未來」一書中,提 到「智慧家庭」、「物物互聯」的概念,而「物聯網」(Internet of Things) 這個名詞第一次被提出則是 1999 年,由美國麻省理工學院的 Kevin Ashton 提出,他用這個概念來描述,當物品連接上網路會怎麼樣改變我們 的生活。

歐 洲 電 信 標 準 協 會 (European Telecommunications Standards Institute,ETSI)發布的物聯網定義標準,物聯網可分成三大層面,網路層、 感知層與應用層,如表 2-4。工業 4.0 的革命裡,物聯網技術的發展,可說 是最後一塊拼圖,極為重要的驅動力之一。 表 2-4 物聯網三大層面 層面架構 應用內容 感知層 物體透過感應技術與辨識系統,偵測周遭環境的變化, 接收各種訊息,類似人體的五官接受外界各種刺激訊息。 網路層 將訊息透過有線和無線的網路技術傳遞到雲端電腦,網 路就等於人體的神經網路。 應用層 雲端電腦主機接收到各類的數位訊息,經過大數據計算 分析後,做出反應並回饋裝置相對指令,就像是人類的 大腦中樞。 資料來源:本研究整理。 18

二、工業 4.0 系統組成構面

工業 4.0 的定義是一件重要關鍵的工作。工業 4.0 還在起步發展階段, 找尋工業 4.0 的初步共識是必要的,研究中認知到,其實工業 4.0 不是只 有工廠內的問題,工業 4.0 是一個系統體系(System of Systems, SoS),是 一個產業鏈結構體系,並且和過去產業鏈不同,是一個整合後的產業生態 體系,一個大系統中涵蓋了許多的子系統,並且每一個子系統間互相交叉 運作,這個運作模式組成了一個大系統。 整體而言,工業 4.0 將大數據(Big Data)之巨量資料擷取分析技術、智 慧機器人(IR)的智慧製造技術和物聯網(IoT)的全線偵測監控技術,作為工 業 4.0 三大技術來推動先進製造與服務。使製造業由過去資本密集、技術 密集、創新密集的階段轉換為以系統虛實化、設備自動化和工廠智慧化的 智慧自動化為主,即運用機器人作業與智慧決策系統來達成以客製化的服 務導向體系,為台灣的先進製造產業技術扎根(劉韋琪,2016)。 工業 4.0 的應用整合會隨著不同的產業市場有差異化,其中在智慧化、 數位化、虛擬化的浪潮下,發展新的技術是必然的趨勢,其中包含雲端計 算 ( Cloud Computing )、 大 數 據 擷 取 ( Big Data )、 虛 實 整 合 系 統 (Cyber-Physical System)、 擴增實境(Augmented Reality)、 協同型機器 人(Collaborative Robotics),以上五大工業 4.0 技術在各產業市場的虛實 整合應用(林弘洲,2017)。 將物理世界與信息技術世界相互連接,可以稱為能夠實現工業 4.0 的技 術。目前存在這兩種基礎技術,第一種技術,即嵌入式系統,在封閉環境 中相互協作並相互協作。在航空和汽車行業已經開發出封閉式嵌入式系統 的領先示例。網絡物理系統的第二個基礎技術是通過全球或本地數據網路 19

(通常稱為“物聯網”)實現物理對象的普遍互連。通過物聯網,可以識 別對象並自主相互協作以達到共同的目標。根據報告,工業 4.0 技術可以 通過底下五個構面技術來呈現(Günther Schuh et al.,2014):

•物理和虛擬世界的合併 •動態形成系統 •環境依賴和自主操作的系統 •分散控制的協作系統 •廣泛的協作人機系統 根據美國辛辛那提大學(University of Cincinnati)李杰教授長久觀察 和研究對工業 4.0 提出的看,工業 4.0 可區分為大數據 6C 系統及製造業 6M 系統。也就是展現智慧工廠內部的垂直整合、上下游企業間的平行串接、 從供應鏈到客戶的鏈接,如圖 2-3(李傑,2014)。 利用大數據分析讓製造系統達到運作最佳化,並以大數據 6C 系統為 製造業的大數據分析基礎。6C 系統包括: 網路(Cyber):也就是網路端的虛擬世界,從生產線的網路化,延伸至虛 實融合系統(Cyber-Physical System, CPS)之網路。 內容(Content):其中包括生產製造端數據、供應鏈數據、合作夥伴端數 據、客戶端數據。 雲端運算(Cloud):意指雲端運算技術,包括公有雲、私有雲和混合雲。 客製化(Customization):根據客戶需求訂製的生產模式,核心為 C2B 商 業模式。 連結(Connection):指的是設備與設備的連結或是元件與元件的連結,包 括工業連線技術與網際網路技術。 20

社區與社群(Community):在生產端指的是供應鏈體系,在客戶端指的是 社群(Social)。 製造業 6M 系統指的是製造生產過程的自動化和資訊化,經過系統 整合後,讓整體生產製造流程自動化與最佳化。6M 系統包括: 設備(Machine):指的是生產設備與智能設備。 建模(Model):指的是模型建立與模擬(Simulation)。 材料(Material):指的是原材料與進廠零件。 測量(Measurement):指的是測量與檢測,包括成品品質管控要求與即時 生產過程的檢測。 工藝(Method):指的是生產參數與工藝。 維護(Maintenance):指的是設備的維護。 圖 2-3 工業 4.0 的 6M+6C 資料來源:李傑(2014) 歐洲顧問公司資誠聯合會計師事務所(PwC)也彙整出工業 4.0 重點技術 架構,包括有行動設備(Mobile devices)、雲端計算(Cloud)、物聯網平台(IoT platforms)、定位偵測科技(Location detection technologies)、高階人機介面 (Advanced human-machine interfaces) 、 身 份 驗 證 和 欺 詐 偵 測 系 統 (Authentication & fraud detection)、3D 列印(3D printing)、智慧感應器(Smart

sensors) 、 大 數 據 分 析 和 高 級 演 算 法 (Big data analytics and advanced algorithms)、多層客戶互動及行為分析(Multilevel customer interaction and customer profiling) 、 虛 擬 實 境 與 擴 增 實 境 穿 戴 裝 置 (Augmented reality/wearables)( PwC,2016),如圖 2-4 所示: 圖 2-4 工業 4.0 框架和技術 資料來源:PwC(2016) 表 2-5 工業 4.0 技術彙整 學者文獻 技術 劉韋琪(2016) 大數據、智慧機器人、物聯網 林弘洲(2017) 雲端計算、大數據擷取、虛實整合系統、 擴 增實境、 協同型機器人 Günther et al.(2014) 物理和虛擬世界的合併、動態形成系統、環 境依賴和自主操作的系統、分散控制的協作 系統、廣泛的協作人機系統 22

學者文獻 技術 李傑(2014) 網路、內容、雲端運算、客製化、連結、社 區與社群、設備、建模、材料、測量、工藝、 維護 PwC(2016) 行動設備、雲端計算、物聯網平台、定位偵 測科技、高階人機介面、身份驗證和防偽偵 測系統、3D列印、智慧感測器、大數據分析 和先進演算法、多層次客戶互動及顧客資料 分析、虛擬實境與擴增實境穿戴裝置 資料來源:本研究整理 綜上所述,工業 4.0 的技術項目,各文獻和學者皆提出了許多的建議和 看法,歐洲顧問公司 PwC 所提出的技術框架較為明確且涵蓋完整,經本研 究整理,基於上述文獻探討並考量產業的適切性,定義 PwC(2016)的 11 個技術選項作為本研究的訪談問卷項目。

第三節

汽車零組件產業簡介

一、汽車零組件產業與市場簡介 資誠聯合會計師事務所於 2018 年 1 月 22 日發布「2018 全球汽車產業 未來趨勢報告」(The five dimensions of automotive transformation),報告指 出,全球汽車產業在 2030 年將面臨重大的改變。美國 2030 年新車銷售可 能將近 2,200 萬輛,成長 20%;歐洲每年新掛牌的車輛數量可能會增加三 分之一,達到 2,400 萬輛。在中國預計銷售量將成長超過 30%,達到 3,500 萬輛。 這個驚人的成長數量,將使得汽車製造商和供應商必須有新的生產技 術和研發能力,也就是必須藉由工業 4.0 來製造更低價格、高度專業化的 汽車。汽車集團與其供應商將不得不在未來幾年做出重大改變。一方面, 表 2-5(續) 23他們將必須抵抗利潤率下降的壓力,同時他們必須迅速增加對新工廠、電 動汽車和其他的投資。 歐洲研究機構 PwC 研究認為汽車產業未來有下列三大趨勢值得注意。 一是品牌車廠擴大使用共用平台和智慧化技術,有利於大型零組件業者發 展。因此,可以看到汽車零組件業者將持續整併,以產出適當的經濟規模。 第二,大型汽車零組件業者增加在軟體開發能力,在工業 4.0 智慧化相關 應用中,各種感測器所蒐集數據,雲端進行各種邏輯處理,才有辦法產生 其效益。所以軟體設計和開發能力將成為各業者爭取重點。 第三,中國汽車零組件業者擁有中國市場和在地眾多之品牌汽車廠地利優 勢,使得中國汽車零部件業者成為購併要角。 一部汽車大概由三萬多個零件所組成,其中包涵了鋼鐵業、電機業、 電子業、塑膠業、玻璃業、機械業、橡膠業、售後服務等不同產業,且相 關從業人才專業包括研發、管理、採購、製造、行銷、維修等相關技能, 汽車產業幾乎可帶動所有產業鏈,所以汽車業有「火車頭工業」之稱。 汽車產業的上游主要為相關零組件製造商,中游為整車中心大廠、組裝、 修理及技術服務,下游則為品牌廠商與銷售服務據點,如圖 2-5(產業價值 鏈資訊平台,2017)。 24

圖 2-5 汽車產業分類

資料來源:產業價值鏈資訊平台(2017)

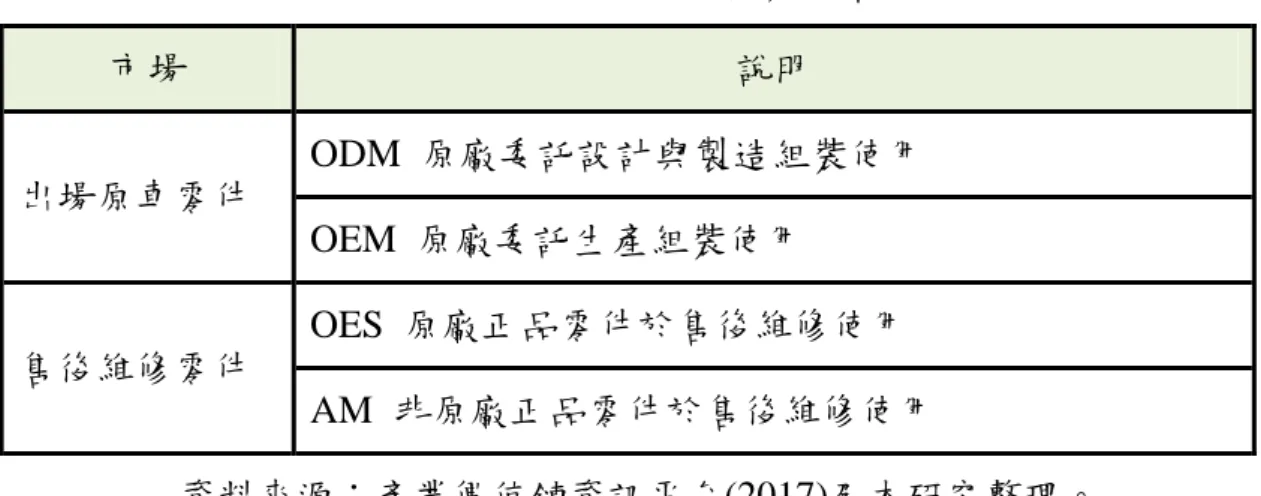

汽車零組件產業主要可分為兩大類,一是原廠組裝使用的零件,另一 種則是售後維修車廠所使用的零件。從零件的銷售通路區分,主要為 ODM(OriginalDesign Manufacturing) 、 OEM (OriginalEquipment Manufacturing)、OES(Original Equipment Service)、AM(After Market)四種 汽車零組件的銷售模式,如表 2-6 所整理示。「出場原車零件」可分為原廠 委託設計製造(ODM)和原廠委託製造(OEM);而「售後維修零件」又可分 為原廠零件(OES)以及非正原廠零件(AM),非原廠零件通常供應維修及改 裝使用。台灣有些廠商投入原廠 OEM 零件代工,但因汽車零組件為安全 品質要求嚴格加上運輸問題,所以進入代工名單的門檻較高。故台灣廠商 目前大多位於 AM 售後市場,目前台灣廠商約占全球售後市場八成的零組 件供應數量,本研究為例的 F 公司是專營 AM 市場與 OEM 市場的專業汽 車零組件製造廠。 25

表 2-6 汽車零組件產業分類 市場 說明 出場原車零件 ODM 原廠委託設計與製造組裝使用 OEM 原廠委託生產組裝使用 售後維修零件 OES 原廠正品零件於售後維修使用 AM 非原廠正品零件於售後維修使用 資料來源:產業價值鏈資訊平台(2017)及本研究整理。 從全球 OEM 市場來看,整個產業架構是相當完整,但雖然汽車產業 己是相當成熟的產業,不過在獲利減縮及成本上升的壓力下,近年來全球 汽車 OEM 大廠的生態方式已逐漸在改變。汽車廠零組件的自製產品不斷 降低,不再採用過去一線到底生產的做法,對於外發零組件廠的依賴程度 越來越高,零組件廠從原本的代工角色,改變成為車廠的代工研發夥伴。 汽車原廠與零組件廠的依賴關係,讓成本壓力快速的轉移到零組件廠身上。 因此造成全球主要零組件供應廠的成本逐年上升。各大零組件廠開始找尋 台灣代工廠來降低成本,進而開啟臺灣汽車零組件製造廠在具有相對品質 及價格優勢之下,進一步深入全球供應鏈的大門。臺灣受限於先天地理環 境的限制,目前汽車內銷市場已經處於飽和狀態,未來也不可能有更好的 發展空間。所以對於臺灣的汽車零組件廠而言,外銷市場必然是各零件廠 唯一發展方向。故汽車零組件 OEM 與 AM 市場的未來前景讓人十分看好, 許多汽車零組件廠受惠委外訂單將持續發酵,如本研究選擇為例的 F 公司, 工業 4.0 的幫助就成了台灣廠商與全球競爭的最好工具了。 26

第四節

導入工業 4.0 之競爭優勢

一、企業競爭優勢 競爭優勢 (Competitive Advantage)是指企業在產業中相較於其他對手 所擁有的獨特性所構成的優越競爭地位。是企業成敗的核心,它決定企業 的創新、文化凝聚力、執行效率等,與整體表現息息相關的各種活動(Porter, 1985)。這種優越的競爭地位,其表現在外的便是較佳的獲利能力或較高的 市場佔有率;因此企業的成敗端視其競爭優勢的建立與維持,統整各家學 者競爭優勢理論下。 學者認為建構競爭優勢的四個一般性基礎:1.較佳的品質;2.較佳的效 率;3.較佳的創新;4 較佳的顧客回應(Hill & Jones,1995)。依據競爭對象強弱方面,競爭優勢包含有:全面成本、財務、組織、 一般管理、公司組合、核心能力、產品、行銷通路、作業成本、行銷能力、 研發、成長能力、快速反應能力、適應應變能力、持久力、技術能力,並 且競爭策略是要使企業在其產業中,找出有利的競爭位置(Porter,1985)。 (Long&Vickers,1994)主張競爭優勢的衡量方法可從以最低價格滿足 基本需求,提供更高的產品品質,滿足顧客獨特性需求的能力等三方面來 衡量分別為:1. 以最低的價格滿足基本需求。2. 提供更高的產品品質。 3. 滿足顧客獨特性需求的能力。 而且建議企業從七個面向來表現競爭優勢,其中包含有: 1. 成本:以較佳的技術水準、組織運作效率、生產能力及價值活動具規模 經濟來表現成本優勢。 2. 多樣性:企業所提供的產品或服務的選擇範圍。 3. 符合顧客需求:產品或服務符合顧客獨特需求的程度。 4. 品質:包括產品或服務的可靠性、耐久性、穩定性。 5. 回應速度:滿足顧客需求的速度是創造顧客價值方式之一。 27

6. 時效性:縮短作業時間快速回應市場的變遷。 7. 便利性:可讓顧客隨時隨地獲得所需服務與產品。 國際顧問公司勤業眾信研究報告指出,藉由工業 4.0 技術改善可提升四 項核心商業競爭優勢目標,提升生產力、降低風險、增加收入以及開闢新 收入來源(勤業眾信,2016),整理詳如表 2-7。 表 2-7 核心商業競爭優勢整理 核心商業競爭優勢 工業4.0技術改善 提升生產力 • 提升資產利用率、減少停工時間 • 直接與間接增進勞工效率 • 管控供應鏈成本與資料同步程度 • 確保排程、計畫穩定性與準確性 降低風險 • 確保原料價格與供貨穩定 • 有效管理保固與商品召回 • 減少地域風險 增加收入 • 尋求核心業務的成長來源 • 增加售後市場營收來源 • 深化對客戶的了解與洞見 • 強化客戶整合與互動管道 開闢新收入來源 • 提供新產品與新服務 • 開拓國際市場及新興市場 • 辨認有利的併購機會 資料來源:勤業眾信(2016)及本研究整理。 工業 4.0 為產業提供技術的整合,幫助許多企業與產業在國際上,取得 競爭優勢的提升,國內學者研究發現,經過工業 4.0 的變革,對大數據整 合、庫存管理、品牌經營、生產、行銷&銷售、售後服務等關鍵活動的競 爭優勢可帶來提升改變(林鉅山,2016) 28

根據學者文獻,工業 4.0 不僅是一項技術挑戰,而且會特別顯著改變公 司的競爭優勢結構。工業 4.0 帶來顛覆性變革的五個競爭優勢願景,新層 次的互動技術、智能產品、個性化生產、自主控制、產品設計控制相關數 據(Günther et al.,2014)。 國內研究指出,汽車零組件廠商在汽車網路組織,以及汽車產業供應 鏈中扮演極為重要的一環,根據整理後,該學者建議國內汽車零組件廠商 達到以下企業競爭優勢要項(張建仁,2002): 1. 汽車零組件廠必須即時配合上游汽車廠各項要求,如價格、品質、交貨 時間、生產彈性等因素,當配合能力愈強,下單意願愈高。 2. 汽車零組件廠反應必須走在汽車廠要求之前,才會有競爭優勢。 3. 汽車零組件廠必須配合汽車廠製造設計,因汽車廠必須時常變更部分設 計以滿足當地消費需求,所以零組件廠有能力替汽車廠設計變更的話, 將獲得競爭優勢,提高本身附加價值。 以上論點,詳表 2-8 企業競爭優勢論點整理: 表 2-8 企業競爭優勢論點整理 年代 學者代表 競爭優勢論點

1995 Hill & Jones 較佳的品質、較佳的效率、較佳的創新、 較佳 的顧客回應。 1985 Porter 全面成本、財務、組織、一般管理、公司組合、 核心能力、產品、行銷通路、作業成本、行銷 能力、研發、成長能力、快速反應能力、適應 應變能力、持久力、技術能力。 1994 Long& Vickers 成本、多樣性、符合顧客需求、品質、回應速 度、時效性、便利性。 2016 勤業眾信 提升生產力、降低風險、增加收入以及開闢新 收入來源。 29

年代 學者代表 競爭優勢論點 2016 林鉅山 大數據整合、庫存管理、品牌經營、生產、行 銷&銷售、售後服務。 2014 Günther et al. 新層次的互動技術、智能產品、個性化生產、 自主控制、產品設計控制相關數據。 2002 張建仁 價格、品質、交貨時間、生產彈性、反應速度、 設計變更能力。 資料來源:本研究整理。 綜上所述在全球競爭劇烈的環境條件下,想要成為產業的領導者或生 存者必需要有強大的競爭優勢,本研究討論汽車零組件廠商導入工業 4.0 與其競爭優勢,統整文獻,學者張建仁提出的六個競爭優勢項目與汽車零 組件產業競爭優勢最為適切。故本研究基於上述文獻探討並考量產業的適 切性,採用張建仁(2002)的六個競爭優勢項目作為本研究的訪談問卷項 目。

第五節

品質機能展開

一、品質機能展開定義與概述 品質機能展開是日本學者赤尾洋二(Yoji Akao)與水野滋(Shigeru Mizuno)於 1960 年代為提升產品品質而發展出來的技術,赤尾洋二與水 野滋在 1972 年將其刊載於日本「Standardization and Quality Control 」期 刊”Development of New Products and Quality Assurance—A System for Quality Deployment”一文,將品質表定義為:「將真正的品質(顧客需求) 系統化而成為機能,表示出這些機能及其代用特性之品質要素的關係者稱 為品質表。」,才第一次正式出現「品質展開」這個名詞(赤尾洋二,1992)。 同時水野滋在三菱重工的神戶造船所,指導使用 quality table 解決改善造 表 2-8(續) 30船品質問題,水野滋也表明 quality table 其實就是美國提出的品質屋(house of quality)。品質機能展開是一套溝通程序和計畫,它的重點主要在於整合 組織內的各項技巧。 根據不同學者對於品質機能展開定義,整理如表 2-9 所示: 表 2-9 品質機能展開定義 時間 學者 品質機能展開定義 1986 Sullivan 為一整體性的概念,指每一產品開發與製造階段(規 劃、行銷、產品設計、工程評估、製造和銷售),可 以把顧客的需求轉換成合適的技術需求。 1989 Conti 認為品質機能展開在規劃程序中是最徹底的,也是 最令人信服的方法,可以將顧客最後的需求全部的 排列出來,所以也是最能滿足顧客要求的方法。 1991 Bossert 認為品質機能展開可提供一結構性方法,協助企業 建立一套方法制度,這個方法可以更瞭解顧客需求。 1992 赤尾洋二 品質機能展開是一種結構化的技術方式,將品質保 證的業務或職務,依目的和手段做步驟用的細部展 開,經由組織中業務機能的展開,完成品質保證活 動,確保顧客的需求得到滿足。 1998 Hauser&Cl ausing 品質機能展開是一種先行的設計,製造出顧客願意 購買且會持續購買的系統方式。 1998 Donald&M ark 依據 QFD 法則,製做產品設計,轉變成用三個矩 陣所形成作為服務設計 QFD 的方法。並透過預測 顧客需求,可輕易的更新資訊,並可得到真誠的滿 意或是愉悅的顧客。 資料來源:本研究整理。 31

二、品質機能展開的流程

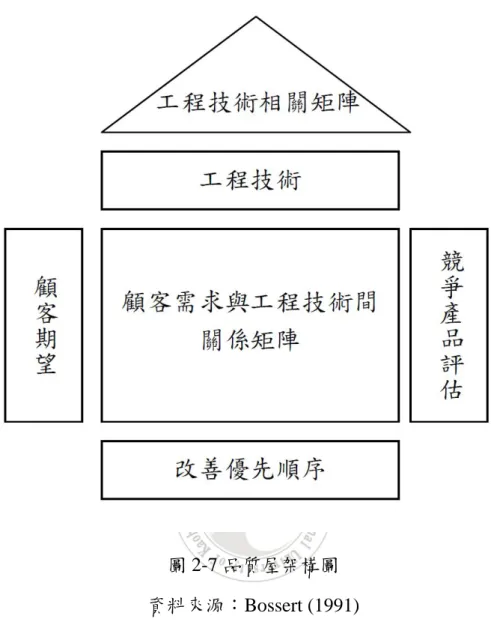

品質機能展開的重點有二個,一是為針對品質流程進行展開,二是品 質屋建立。品質機能展開的過程分四個階段,第一階段是產品規劃(product planning),利用品質屋將客戶需求詳細的展開到產品工程特性(engineering characteristics );第二階段是元件展開(component deployment),將產品 工程特性展開到元件特性(component characteristics);第三階段是製程規 劃(process planning),將元件特性展開到製程作業(process operations); 第四階段是作業規劃(operation planning),將製程作業展開到作業架構 (operating instructions),如圖 2-6 所示。 圖 2-6 品質機能展開四個階段圖 資料來源:本研究整理 三、品質屋概述 品質屋(House of Quality),關聯矩陣用來表達顧客需求與產品或服務設 計的衡量,及競爭分析。架構包含顧客期望、工程技術、顧客需求與工程 技術關係矩陣、競爭產品評估、工程技術相關矩陣,基於上述六部份架構 出「房屋」的形狀,以做水平及垂直的延伸,說明如下圖 2-7。 32

圖 2-7 品質屋架構圖 資料來源:Bossert (1991) 1.客戶需求(Whats):主要是用以描述客戶的期望和需求,客戶的需求資 訊是透過市場問卷調查或是客戶訪談等方式來取得。客戶說明對於企業所 提供產品或服務的期望,企業才能充分有效的掌控客戶的需求與期望,也 才能夠提供滿足客戶所需求的產品或服務。 2.競爭產品評估:此矩陣包含了自己產品及其他競爭產品的分析。主要利 用客戶對各項需求的重視程度、銷售重點、水準提升率來算出顧客需求的 權重分數,以了解顧客需求的優先順序。因此也可以知道企業提供用來滿 足客戶需求項目所得到的評分等級與企業本身所提供產品或服務的各項 33

優缺點。 3.工程技術(Hows):依據客戶需求所提出的問題供給技術。也可稱為工 程的聲音( voice of engineering,VOE)。也就是說如何藉由企業內各相關 部門之相互溝通、協調的策略或技術服務,以生產所需產品給顧客滿意的 服務。 4.顧客需求與工程技術關係矩陣(Whats vs. Hows):主要在於建立客戶需 求和技術需求關係。為品質屋的主體,此關係矩陣是用來說明 VOC 與 VOE 特性間的關係程度。客戶需求項目與和工程技術的關係程度,可利用相關 矩陣來連結,使得客戶各項需求與期望都能有相互配合的產品功能或部門 服務來提供。 5.工程技術關連矩陣(Hows vs. Hows):位於品質屋之屋頂,為各工程技 術間之關連,用以建立技術取捨關係。主要用以說明各 VOE 間之相關性。 在組織內各部門中所提供服務之關係以及交互作用矩陣來描述其相關性 與相關強度。 6.改善優先順序:為技術需求目標與重要性排序。依照工程代用特性的評 分值,經過了 VOE 重要度的計算排序後,了解有哪些技術是最為迫切需 要的,以做為企業內各項技術引進及資源分配所考量的工具。 品質機能展開(QFD)的使用,是利用跨機能團隊工作小組的合作來進行, 以品質屋(House of Quality,HOQ)結構化的方式,整合團隊小組的專業知 識,將顧客要求品質與產品特性關連程度以二元配置的矩陣方法結合,即 構成中央關係矩陣,透過調查後,分析顧客需求品質項目的重要度權重, 再將這些顧客需求展開成對產品工程特性(品質特性)的需求,並決定其重 要度,來決定產品與工程設計重心的依據。品質機能展開(QFD)的應用, 34

希望讓製造商或服務供應者,可以精確的掌握到消費者的需求,且利用技 術及工程的設計,以滿足顧客的期望與需求(Cohen,1995;Hauser and Clausing,1988; 莊寶鵰、李明宣,2012)。 品質機能展開(QFD)的基本架構可簡化成五個基本部分,針對每一部分 簡述如下,如圖 2-8: 1.顧客要求品質:利用市場調查研究,掌握顧客需求聲音,且將顧客想要的 需求以結構性的方法轉化成工程用語的顧客需求品質項目。 2.顧客需求品質重要度:針對前項顧客要求的品質項目,經過訪談或市場 調查的方法,確認顧客認知的重要度。通常針對每一樣顧客要求的品質項 目,以 5、4、3、2、1 的分數來表示顧客認為的重要度:「5 代表重要程 度最高」;「1 代表重要程度最低」。分數越高代表越重要,反之則是不重 要。 3.產品品質特性:從顧客要求的品質項目中,取出產品設計的工程特性, 這些工程特性代表滿足顧客要求品質的產品品質特性。 4.中央關係矩陣:中央關係矩陣的建立是透過產品設計小組,將顧客要求 品質項目和產品品質特性的相關程度以二元配置的方式結合,它代表每一 項品質特性能夠滿足相對應之顧客要求品質的程度。 5. 品質特性重要度:品質特性重要度是將顧客要求的品質權重值經由 QFD 展開計算,來確認在新設計產品的研發中,該工程的展開計算,以作 為新產品企劃和工程設計優先次序的依據。 35

品質特性重要度的計算如公式如下:

m

Qj=

∑

(Normalized wi)・ riji=1 其中,Qj=第 j 項品質特性的重要度,j=1,2,…,m。 wi=第 i 項顧客要求品質的要求品質絕對權重,i=1,2,…,m。 rij=中央關係矩陣中第 i 項顧客要求品質與第 j 項品質特性之相 關度值。 產品品質特性 顧客要求品質 顧客要求重要度 中央關係矩陣 品質特性重要度 圖 2-8 QFD 的基本架構圖 資料來源:莊寶鵰、李明宣(2012) 36

第三章 研究方法

本篇研究為探討應用品質機能展開探討汽車零組件產業導入工業 4.0 之研究,為達本研究之研究目的,本章節主要說明研究之方法與架構。本 章共分為四節,分別為第一節研究架構、第二節工業 4.0 技術與競爭優勢 各構面之定義、第三節資料收集方式與分析方法,分述如下:第一節

研究架構

根據文獻探討品質機能展開與汽車零組件產業導入工業 4.0 相關因素 後,制定出本研究架構如圖 3-1: 企業導入工業 4.0 之相關技術 汽車零組件產業導入 工業 4.0 競爭優勢 建立中央關係矩陣 導入工業 4.0 之技術 排優 品質機能展開運算 圖 3-1 研究架構圖 導入工業 4.0 專案 研究小組 主管專家訪談 37第二節 工業 4.0 技術與競爭優勢各構面之定義

一、 工業 4.0 技術構面 根據前述的研究目的、文獻探討以及本章的研究架構,建立工業 4.0 技 術與競爭優勢各構面之定義,在工業 4.0 技術構面方面,本研究採用歐洲 顧問公司資誠聯合會計師事務所(PwC)彙整出的工業 4.0 技術項目為操作 性定義,如表 3-1 所示: 表 3-1 工業 4.0 技術構面 工業 4.0 技術 說明 行動設備 移動式且可透過網路連結資料的生產監 控設備,如行動電話、POS 機。 雲端計算 意指雲端運算技術,包括公有雲、私有 雲和混合雲。 物聯網平台 透過電腦與網路集中管理機器、設備。 定位偵測科技 利用 GPS 或 RFID 設備,以利定位設備的 技術。 高階人機介面 新型可連結上網的人機介面控制系統。 身份驗證和防偽偵測系統 利用指紋、人臉、瞳孔等身分驗證設備 來驗證防止系統登入盜用。 3D 列印 利用 3D 列印機,來製作小量試產。 智慧感測器 各式新型感知器,如 RFID,可回傳數位 訊息資料。 大數據分析和先進演算法 經過大數據分析後,可提前預測或防止 錯誤,或進行預估作業。 多層客戶互動及顧客資料分析 提前預測客戶訂單或下單模式。 虛擬實境與擴增實境穿戴裝置 影像模擬實境系統。 資料來源:PwC(2016)及本研究整理 38針對工業 4.0 技術題項,採用李克特五等尺度 (Likert-Five Scale)量表作 為衡量工具,將工業 4.0 技術項目導入應用程度與成本高低,分為「非常 高」、「高」、「普通」、「低」、「非常低」 五種等級。此五個等級,分別依 序給予 5、4、3、2、1 之評分,所 得分數愈高,表示該問項愈為重要, 本研究經由彙整後,則採 以「相對多數」為依據。 二、 企業競爭優勢構面 依文獻探討,本研究採用(張建仁,2002)之觀點為操作性定義,從六個 競爭優勢構面來定義,企業導入工業 4.0 所帶來之效益,詳如表 3-2。 針對企業競爭優勢題項,採用李克特五等尺度 (Likert-Five Scale)量表 作為衡量工具,將企業導入工業 4.0 時各項企業競爭優勢項目重要程度與 績效程度,分為「非常高」、「高」、「普通」、「低」、「非常低」 五種等級。 此五個等級,分別依序給予 5、4、3、2、1 之評分,所得分數愈高,表 示該問項愈為重要,反之則為較不重要。 表 3-2 企業競爭優勢構面 項目名稱 說明 價格 以較佳的運作效率、技術水準、生產能力來呈現價格優 勢。 品質 產品或服務的可靠性、耐久性、穩定性。 交貨時間 縮短作業時間快速回應客戶的交貨需求。 生產彈性 讓顧客隨時隨地獲得所需服務與產品。 反應速度 必須領先市場及顧客的需求反應。 設計變更能力 產品設計變更能力須符合顧客獨特的需求。 資料來源:(張建仁,2002)及本研究整理 39

第三節 資料收集方式與分析方法

資料收集採用文獻探討,參考國內外期刊、論文、書籍等文獻,作為 本研究的構面基礎與資料來源,並且透過文獻探討歸納整合出資料,轉化 成訪談法時所需的大綱內容。個案研究的證據來源可分六種:原始文件、專 家訪談、檔案紀錄、直接觀察、參與觀察和實體的人造物。這六種來源皆 有各自優缺點,而不同的來源具有各自的互補性(Yin,1994)。 社會科學的研究方法中,通常會使用深度訪談法做為研究工具,透過 訪談的方式可以了解企業對議題的因應策略和實務做法,以獲得更為豐富 的研究資料和現象。本研究為實際探討汽車零組件產業中,專業渦輪製造 公司導入工業 4.0 時,形成的競爭優勢差異,因此採取面對面的訪談法直 接發現產業真實的狀況。 分析方法採用品質機能展開,利用訪談問卷取得到的相關數據,展開 中央矩陣共同探討建立競爭優勢重要度與技術間的關聯性,最後展開品質 屋,如圖 3-2 所例,以探求重要度權重與技術優先排序。 40工業4.0技術項目 重 要 度 滿 意 度 水 準 提 升 率 重 要 度 權 重 OP1 OP2 OP3 OP4 … OP11

企業 競爭 優勢 項目 CR1 ⊙ ⊙ △ △ … N 4 3 1.3 5.2 CR2 N △ ○ ⊙ … △ 2 2 1 2 CR3 ○ ⊙ N ⊙ … ⊙ 3 2 1.5 4.5 … … … … CR6 ○ N ○ ⊙ … ○ 4 2 2 8 整體相對 權重 Q1 Q2 Q3 Q4 … Q11 應用程度 5 3 4 2 … 3 成本高低 2 1 3 5 … 4 圖 3-2 品質機能展開之品質屋 資料來源:本研究整理 註:1.CR1、CR2、……CR6代表六項企業競爭優勢項目。 OP1、OP2、……OP11代表十一項工業4.0技術項目。 2.競爭優勢與技術特性之相關性 (符號說明:⊙表示強相關;;○表示中相關; △ 表示弱相關;N 表示無相關,其中⊙=5;○=3;△=1;N=0)。 3.競爭優勢重要度(依重要度多寡分別為 5、4、3、2、1)。 41

第四章 研究分析與討論

本章節為訪談問卷的資料分析過程與結果,利用品質機能展開(QFD), 來探討導入工業 4.0 與企業競爭優勢之重要度。第一節為訪談樣本結構分 析,第二節中央關係矩陣建立,第三節品質機能展開,第四節結果分析。第一節

訪談樣本結構分析

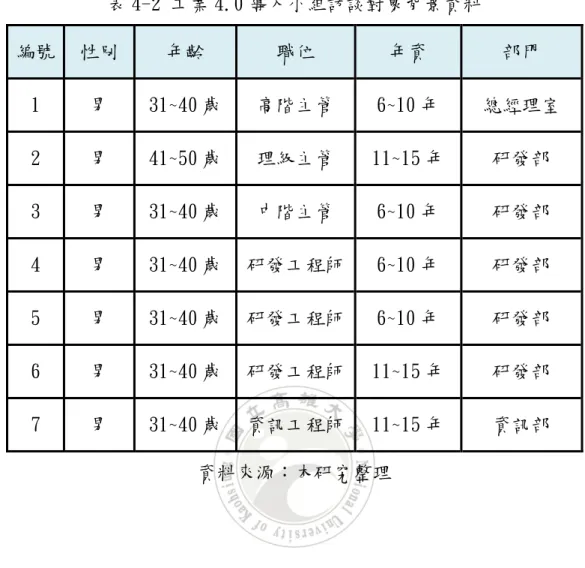

本研究訪談對象為兩組專家人員,F 公司部門主管組與 F 公司工業 4.0 導入小組專家,受訪對象涵蓋 F 公司部門主管六位與主導工業 4.0 導入專 案小組七位,回收 13 份實體問卷,皆採一對一專家訪談方式。問卷分為 企業導入工業 4.0 之應用程度與成本高低、企業導入工業 4.0 對企業競爭 優勢之重要度與績效度、工業 4.0 與企業競爭優勢所組成的中央關係矩陣 等三大部分。 其中 F 公司部門主管組協助「企業導入工業 4.0 對企業競爭優勢之重 要度與績效度」訪談部分。F 公司工業 4.0 導入小組專家協助「企業導入 工業 4.0 之應用程度與成本高低」與「工業 4.0 與企業競爭優勢所組成的 中央關係矩陣」兩部分的專家訪談。 在訪談對象基本資料統計分析方面,部門主管組性別方面,女性 2 名, 男性 4 名。在年齡方面,31 歲~40 歲共有 4 名,41 歲~50 歲 2 名。職位理 級主管共 3 名,中階主管 2 名,高階主管 1 名。年資 6 年~10 年共 3 名, 11 年~15 年有 3 名。所擔任部門分別為業務部 1 名、品保部 1 名、生產部 1 名、總經理室 1 名、研發部 2 名,如表 4-1 整理所示。 42工業 4.0 導入小組性別方面,女性 0 名,男性 7 名。在年齡方面,31 歲~40 歲共有 6 名,41 歲~50 歲 1 名。職位理級主管共 1 名,中階主管 1 名,高階主管 1 名,工程師 4 名。年資 6 年~10 年共 4 名,11 年~15 年有 3 名。所擔任部門分別為總經理室 1 名、研發部 5 名,資訊部 1 名,如表 4-2 整理所示。 表 4-1 部門主管組訪談對象背景資料 編號 性別 年齡 職位 年資 部門 1 女 41~50 歲 理級主管 11~15 年 業務部 2 女 31~40 歲 中階主管 6~10 年 品保部 3 男 31~40 歲 高階主管 6~10 年 總經理室 4 男 41~50 歲 理級主管 11~15 年 研發部 5 男 31~40 歲 中階主管 6~10 年 研發部 6 男 31~40 歲 理級主管 11~15 年 生產部 資料來源:本研究整理 43

表 4-2 工業 4.0 導入小組訪談對象背景資料 編號 性別 年齡 職位 年資 部門 1 男 31~40 歲 高階主管 6~10 年 總經理室 2 男 41~50 歲 理級主管 11~15 年 研發部 3 男 31~40 歲 中階主管 6~10 年 研發部 4 男 31~40 歲 研發工程師 6~10 年 研發部 5 男 31~40 歲 研發工程師 6~10 年 研發部 6 男 31~40 歲 研發工程師 11~15 年 研發部 7 男 31~40 歲 資訊工程師 11~15 年 資訊部 資料來源:本研究整理

第二節

中央關係矩陣建立

本研究收集了七位汽車零組件產業 F 公司之工業 4.0 導入小組專家的訪 談式問卷調查,訪談結果經整理後,七位專家評估的中央關係矩陣如表 4-3 ,其中採取比較多數決的方式,表格內數字為專家依經驗與專業能力, 判斷工業 4.0 技術選項與企業競爭優勢相關程度之人數。 中央關係矩陣建立是為確認,各項「工業4.0技術選項」與各項「企業 競爭優勢」之相關程度,相關程度區分為強相關、中相關、弱相關、與無 相關,採用符號為⊙表示強相關;; ○表示中相關;△ 表示弱相關;N表示 無相關。判斷方式採用過半數的專家共同認為的相關程度,如「行動設備 44」與「價格」相關程度,有兩位專家認為中相關,有四位專家認為弱相關 ,因此依多數判斷為弱相關; 如判斷相關程度專家為同樣人數時,則以相 關程度較高之為決定選項,舉例說明如「多層次客戶互動及顧客資料分析 」與「價格」之相關程度,有三位專家判斷關程度為強相關,三位專家表 示為中相關,故判斷該關係程度是為強相關。 45