精實思維、供應鏈策略與供應鏈績效關係之研究-以A上市電子公司為例 - 政大學術集成

103

0

0

全文

(2) 謝辭. 再次回到母校修習 EMBA 學程,依然在政大見到孜孜不倦的學長姐,以及 認真教學的專業教授與師長們,使得在工作職場已經交戰 20 多年的我,可 以重溫學生時代的讀書樂趣以及充實了許多經營管理的學識。. 首先,我要感謝論文指導教授李易諭博士,在供應鏈管理領域之專業的理 論教導,以及在實務經驗上,都讓我獲益匪淺。此外,從研究題目的啟迪, 到論文內容與架構的指導、細心與督促,也讓我同時可兼顧工作,順利完 成論文的交付。同時要感謝的是不辭辛勞,參與口試的委員蕭國慶教授與 廖森貴教授,對於學生的論文給了相當多寶貴的意見與指導。. 在此特別要感謝我的主管,CEO 梁立省先生,總經理潘永中先生。謝謝他 們一直以來,給我在工作上的信任與教導,以及對我的支持。讓我在供應 鏈領域可以發揮以及獲取寶貴的實務經驗。也謝謝所有 EMBA 全企 100B 同學的教學相長,特別是在撰寫論文中,相互勉勵與關心進度親愛的學長。. 還有,要感謝我可愛的三個孩子,佳巽、佳盈和佳玄。你們的獨立與體貼, 讓我可以利用假日完成學程,並在我最後論文研究的階段,能夠自動自發 互相關照課業與分擔家務,使得我沒有後顧之憂,可以全力衝刺。最後, 僅將此論文獻給在天上的爸爸跟媽媽,謝謝您們畢生的養育與教導,也希 望您們在另一個世界,仍能一如以往,以我為榮。 王文鹿. 謹誌於. 政治大學商學院經營管理碩士全球企業家組 民國一零二年六月 i.

(3) 摘要. 本研究是以製造業的精實思維與供應鏈管理,做為企業核心能力探討,在 外在的產業環境變遷,與客戶需求價值要求的不斷的提升下,台灣的中小 型企業曾經面臨了哪些衝擊?對供應鏈的影響為何?企業要永續經營的情況 下,勢必需有一定的組織能耐,去接受這些挑戰。. 精實,從 1960 年代開始發展至今,精實生產、精實供應鏈等從精實思維所 延伸出的企業改造,受到許多製造業的重視並成為一項重要的管理議題。 企業莫不希望藉由精實的實施或導入,期望發掘出改善之處,及各種能夠 協助企業增強競爭力的作法。供應鏈策略、供應鏈績效表現都與精實的實 踐與思維影響息息相關。. 本研究以某上市電子製造公司為個案研究對象,在其不同產業發展背景的 時間點,因為外在環境的改變以及考慮內部企業的資源與能力的情形下, 將精實思維、供應鏈策略以及供應鏈績效三者之間所產生的相互影響與其 關係性做展開與研究分析。所得到的結論與建議,與在個案中的實例: 供 應鏈策略擬定、組織與作業流程設計、供應鏈整合到表現在供應鏈績效的 提升,希望能夠對未來的精實供應鏈研究,與企業讀者有所幫助. ii.

(4) 目錄 謝辭................................................................................................................ I 摘要............................................................................................................... II 目錄.............................................................................................................. III 表目錄 ........................................................................................................... V 圖目錄 .......................................................................................................... VI 第一章 . 緒論 ............................................................................................ 1 . 第一節 第二節 第三節 . 研究背景與動機 ..........................................................................1 研究目的 ......................................................................................2 研究範圍 ......................................................................................2 . 第四節 . 研究流程 ......................................................................................3 . 第二章 第一節 第二節 第三節 第三章 第一節 第二節 第三節 第四章 第一節 第二節 第三節 第四節 第五章 第一節 第二節 第三節 第四節 第五節 第六章 . 文獻探討 .................................................................................... 4 精實供應鏈 ..................................................................................4 供應鏈策略 ..................................................................................9 供應鏈績效 ................................................................................11 研究方法 .................................................................................. 14 個案研究法 ................................................................................14 資料收集 ....................................................................................15 研究架構 ....................................................................................15 個案研究 ...................................................................................17 個案公司介紹 ............................................................................17 外部產業變化與客戶需求之衝擊 ............................................20 內部精實文化建立與組織調整 ................................................25 供應鏈策略 ................................................................................28 供應鏈具體作為 ....................................................................... 31 供應鏈整合 ................................................................................32 成本控制與風險管控 ................................................................51 作業效率與系統優化 ................................................................64 組織與人員能力 ........................................................................80 供應鏈績效表現 ........................................................................87 結論與建議............................................................................... 90 iii.

(5) 第一節 第二節 第三節 . 結論 ............................................................................................90 建議 ............................................................................................92 研究限制 ....................................................................................94 . 參考文獻 ..................................................................................................... 95 . iv.

(6) . 表目錄 表 表 表 表 表 表 表 表 表 表. 2-1:供應鏈KPI ..........................................................................................13 3-1:訪談時間與對象.................................................................................15 4-1:A公司SWOT分析...............................................................................22 4-2:A 公司供應鏈與客戶價值影響 ........................................................24 5-1:Gatner Supply Chain Ranking Top 25 for 2013-May .........................36 5-2:物料ABC定義.....................................................................................53 5-3:ABC物料採購管理原則.....................................................................54 5-4:存貨報表系統.....................................................................................55 5-5:倉庫改善需求項目與策略展開.........................................................74 5-6:倉庫內部項目與作業.........................................................................75 . 表 5-7:精實供應鏈專案與供應鏈績效改善.................................................88 表 5-8:供應鏈績效指標與表現.....................................................................89 . v.

(7) 圖目錄 圖 圖 圖 圖 圖 圖 圖 圖 圖 圖 圖. 1-1:研究流程...............................................................................................3 2-1:豐田經營理念 4P法則..........................................................................6 2-2:供應鏈...................................................................................................8 3-1:研究架構.............................................................................................16 4-1:A 公司產品系列 ................................................................................19 4-2:A 公司組織圖 ....................................................................................27 4-3:供應鏈策略方向與目標.....................................................................29 5-1:需求到供給計畫與流程.....................................................................34 5-2:CTB Report .........................................................................................34 5-3:合格供應商流程.................................................................................38 5-4:供應商分類矩陣.................................................................................39 . 圖 圖 圖 圖 圖 圖 圖 圖 圖 圖 圖 圖 圖 圖 圖 圖 圖 圖. 5-5:供應商分類管理原則.........................................................................40 5-6:VMI作業流程 .....................................................................................43 5-7:VMI品類選擇要件 .............................................................................44 5-8:從接單到出貨的價值流分析.............................................................48 5-9:出貨標準作業.....................................................................................49 5-10:看板與拉式系統的作業流程...........................................................49 5-11:存貨管理與管控流程 .......................................................................52 5-12:授權備料流程...................................................................................62 5-13:JIT出貨、在途、收貨與補貨計畫流程 .........................................66 5-14:提貨之對帳到開發票流程...............................................................66 5-15:全球成品JIT Hub監控與補貨規劃範圍..........................................67 5-16:Central Warehouse進出作業流程 ....................................................75 5-17:儲位管理策略與改善實例...............................................................76 5-18:最佳揀貨路徑...................................................................................77 5-19:波次管理與集合揀配.......................................................................78 5-20:倉庫勞動力管理與績效考核標準方式...........................................78 5-21:WMS 專案分工與各部門職掌 .......................................................79 5-22:A 公司供應鏈組織 ..........................................................................82 . vi.

(8) 第一章. 緒論. 第一節 研究背景與動機. 台灣從 80 年代開始,製造業從中小型的傳統產業,到以電子業領軍的 中大型企業領軍,短短 10 年中,建立了電子 ODM/OEM (Original Design Manufacturer, ODM; Original Equipment Manufacturer, OEM)的全球的製造 王國。其中供應鏈管理的重要性,隨著進入到全球化的蓬勃發展,變成國 際企業中,一個重要的核心競爭能力。從過去台灣電子製造業的發展,在 供應鏈環節中,曾面臨了怎樣的衝擊?如何突破?以及對未來的挑戰、有 無任何供應鏈策略與管理上可以持續的原則與方法,使得公司的經營績效 可以與時俱進,是本研究想要深入探討的。. 生產活動與製造策略,從工業革命之前的工藝式生產,客製化、由技 藝熟練的工匠,為顧客量身訂作、不容易複製的高單價商品,到用機器、 設備、及生產作業員用標準流程作大量生產(Mass Production),製造出標準 化、物美價廉的商品。1960 年代,由日本豐田汽車(Totyota) 發展出著名的 豐田式生產(Toyota Production System, TPS)。顛覆與過去大量生產-低成本 就有市場的概念,以多樣且價格合理,按照客戶需求的生產方式,使得精 實生產在豐田汽車的成功,在全世界的製造業掀起了一股學習與效仿的風 潮。 發展到現在,很多企業的活動都可以用精實 (Lean)來驅動。 那麼精 實的思維是什麼?如何在供應鏈活動上實現?並反應到供應鏈績效的指 標?那些供應鏈的指標是什麼?或者這麼說,在企業提升競爭力所要達成 的供應鏈績效指標,如何用精實的思維去完成?企業要做到精實的供應鏈 管理,組織有沒有那些必要的基本功要先建立? 1.

(9) 第二節 研究目的. 本研究的重點是想以國內上市 ODM/OEM 電子製造公司為例,探討該 公司如何應用及發揮精實的思維,隨著台灣經濟環境以及產業的變化,在 需求提升與滿足客戶價值為前題之下,如何設定公司不同階段的供應鏈策 略? 以及藉由精實思維,與策略方向,來提升供應鏈經營績效的改善。希 望藉本研究可以對電子業與未來的供應鏈研究、和其他的同業提供建議與 參考。. 第三節 研究範圍. 本研究所探討的供應鏈範圍從需求流程到供給流程。需求流程也就是 從公司外部廠商的原物料取得採購,到公司內部的作業流程,供給流程是 與客戶端的銷售管理與預測。根據需求與供給流程,所包含的作業項目包 括: 銷售預測、訂單處理以及新產品授權備料之需求管理。以及生產排程、 產能與物料需求計畫、供應商及採購作業、庫存管理、運輸與倉儲管理。. 在執行供應鏈作業之組織能力,則包括供應鏈的各個功能別,如:業務 單位,客戶服務單位,資材部門以及採購開發部門。以及要滿足供應鏈作 業活動所建置的重要資訊系統。. 2.

(10) 第四節 研究流程 本論文之研究流程如下圖所示. 研究背景與動機. 研究目的. 國內外相關文獻探討. 建立研究架構. 選擇個案公司 圖 1-1 研究流程. 個案公司資料蒐集、 整理與分析. 歸納研究發現. 提出研究結論與建議. 圖 1-1:研究流程 資料來源: 本研究整理. 3.

(11) 第二章. 文獻探討. 第一節 精實供應鏈. 一,精實: 精實的思維,由 MIT James Womack (2003) 研究中所提出。James Womack 日後也創立了精實企業體學院(Lean Enterprise Institute, LEI) 為企 業做指導,並將精實化的知識編成手冊在全球推廣。在 Womack (2005), Lean Solution 一書有提到精實革命的幾個簡單的原則,做為所有企業的指導。 也就是提供客戶期望的價值(value)、確認每項產品生產或提供服務的一系 列活動,都是能為客戶創造價值溪流 (value stream)、並將作業與服務的過 程暢流 (flow)、以客戶的需要以及期望的時間去拉動生產(pull)。一旦價值、 價值溪流、暢流、後拉式思考都已建立,便可以持續追求完美。那甚麼是 客戶價值? 簡單來說就是客戶願意花錢去買的功能或服務。無法產生價值 的活動就是浪費(waste)。在精實生產中有八種常見的浪費,包括:. 1.. 過度生產. (Over Production). 2.. 存貨. (Inventory). 3.. 等待. (Waiting). 4.. 過度製程. (Overprocessing). 5.. 不必要的動作. (Unnecessary motion). 6.. 不必要的搬運. (Unnecessary transportation). 7.. 產品不良. (Production Defect). 8.. 人員無效能. (Under Utilizing People). 4.

(12) 因此精實的中心思想就是如何消除浪費。以精實思維去根本思考,顧 客真正感受到的「價值」是什麼?透過產品或服務的「價值溪流」核對過 程,來檢視哪些活動能創造價值? 哪些是無附加價值的作業? 並將會產生 的浪費活動去除掉,以創造出「暢流」的營運與生產與作業模式。因為以 客戶價值需求為導向,因此改變了傳統以生產者為導向的「推式生產」-把 產品強推銷給客戶,改成「拉式生產」-依顧客的需求才生產,將客戶需求 的資訊流與生產的物流緊密相扣。譬如:豐田汽車在同一個補貨的系統內, 當收到客戶的需求時,同時向生產線生產通知,與上游廠商發出補貨通知。 生產驅動是以客戶需求而彈性後拉的系統-Art Smalley (2004), Creative Level. Pull:. A. Lean. Production-System. Improvement. Guide. for. Production-Control, Operations, and Engineering Professionals. Brookline, MA: Lean Enterprise Institute. 精實的應用可以從組織設計、產品研發、生產、供應鏈等作業流程到 外部的供應商與客戶關係。精實可以使企業用較少的資源、物料、空間、 時間去從事生產或服務。例如: 前述之豐田的拉式生產系統,顛覆了高存 貨才可以提供順暢的生產與滿足客戶訂單的需求。因為,物料就是錢,存 貨的堆積不但造成企業資金與空間的浪費,存貨更像是一座冰山,能將企 業的問題,掩蓋在冰山之下。企業如何應用精實思維與導入精實作業? 在 何應欽譯(2011),William J. Stevenson 著,作業管理一書有提到,精實系統 有三項基本要素: 需求導向、著重於減少浪費、以及擁有致力於卓越與持 續改善的文化。其中:精實思維的公司文化與學習性組織,是最難且不容 易形成的。而將精實思維成功的帶入到公司文化變成組織的DNA,可以日 本的豐田汽車公司來做標竿學習。. 5.

(13) 從豐田生產系統(Toyota Production System, TPS)為起始,已經在全 球掀起精實革命。豐田以觀看流程、消除浪費、節省成本、少量而多樣化 的生產模式,並推廣到研發、銷售、上下游廠商,讓整個供應鏈夥伴一起 持續改善,並創造最大的價值與獲利。經過了五十多年,發揮精實的思維, 發展出的各種管理上的工具如: 看板(Kanban) 與程序如: 改善(Kaizen) 以及系統如: Pull System。自 1960 年代開始,成功以精實思維與制度, 打敗福特汽車、通用汽車,創造了豐田的汽車王國。在李芳齡譯(2005), Liker, Jeffrey. K & Meier, David著,實踐豐田模式一書中所提及: 精實、就 是用實實在在的的方法與時俱進。精實著重消除浪費,亦即消除無價值的 作業,並且藉由緊密的協調所有相關的活動,來減少生產作業的思維與方 法。豐田經營的原則就是以經營理念與核心價值為理念,以豐田汽車為 例,為了要面對快速變動的商業環境下,仍然不斷的能提升經營績效水 準,主要是有一個清楚且具長期性的核心價值,就是持續改善與持續學習。 依此核心價值所發展經營理念的 4P 法則: 理念 (philosophy)、 流程 (process) 、 員 工 與 事 業 夥 伴 (people & partners) 和 解 決 問 題 (problem solving),在公司高階領導者的全力投入與承諾之下,造就了豐田公司在 精實生產的一套成功模式與制度。. Problem Solving 解決問題 (持續改善與學習) People & Partners 員工與事業夥伴 (尊重與成長) Process 流程 (杜絕浪費) Philosophy 理念 (公司的核心價值與長期的思維). 圖 2-1:豐田經營理念 4P 法則 資料來源: 李芳齡譯(2005),Liker, Jeffrey. K & Meier, David著實踐豐田模式 6.

(14) 二、供應鏈:. 供應鏈是 ”從原物料到最終產品消費的過程,連結供應商與使用者廠 商,透過廠商內部及外部的各種功能,完成產品生產、加工或製造,同時 提 供 顧 客 需 要 的 服 務 ”-(Cox et al, 1995) 。 美 國 生 產 與 存 貨 管 理 協 會 (American Production and Inventory Control Society, APICS)在 1995 年所出 版的辭典,從兩方面來定義供應鏈,其一是認為供應鏈是一種流程,從原 物料至最終成品的生產過程中,連結供應商與使用者的流程。另一則認為 供應鏈是公司內部或公司以外的各種功能,透過此一價值鏈(Value Chain), 可產生產品或服務給其客戶。. 因為供應鏈最初是以物流為起始,在美國物流管理協會所定義的物流 管理:"物流是供應鏈程序的一部分,專注於物品、服務及相關資訊。從起 源點到消費點之有效流通及儲存的控制、執行與管理,以達到顧客的需 求"-David Simchi-Levi (1998)。根據美國供應鏈協會(Supply Chain Council, SCC)在 2001 年對供應鏈下的定義為"供應鏈係指從供應商的供應商到顧 客的顧客之間,所有對產品的生產與配銷之相關活動流程"。. 因此,綜合以上的定義,對供應鏈的描述可視為,連結橫跨供應商和 消費者的團體,從最初的原料供應商,到成品最終消費者的流程。功能為 在公司內及公司外部,能夠增加價值,生產產品及提供服務給顧客,在流 程上則含括物流、金流以及資訊流。. 7.

(15) 庫存水准. 供應商. 生產者. 零售. 銷售/經銷. 最終消費者. 逆物流:退貨 物流/金流/資訊流. 圖 2-2:供應鏈 資料來源: 本研究整理. 三,精實供應鏈:. 精實供應鏈就是發揮精實的原則,由消除浪費及確認與設計價值流活 動,來達到提升供應鏈作業成為價值鏈。並藉由供應鏈管理所提升的績效, 來與滿足客戶價值需求與幫助企業創造獲利。在精實供應鏈中常見的及時 作 業 (Just In Time, JIT) , 根 據 美 國 生 產 與 庫 存 管 理 協 會 (American Production and Inventory Control Society, APICS) (2002) 字典版本 1.2 中所 定義的JIT是一種在作業程序中,由有計劃的去持續不停的改善,去消除所 有浪費的原理。所強調JIT的實施可以包括所有的企業活動,從產品設計、 材料進貨、生產、成品交貨到提供服務。同樣的也可以運用JIT原理在所有 的組織活動。因此,精實供應鏈不僅僅只在製造產品或提供服務在企業內 部的作業外,還可以包括了企業外部的活動。 例如:上游供應商JIT、第三 方物流 (3rd Parties Logistic, 3PL)的整合策略、與合作夥伴關係、以及客戶 訂單服務與逆物流的管理。. 8.

(16) 第二節 供應鏈策略. 根據司徒達賢(2005) 在其著作策略管理新論中所對策略的定義是:企 業經營的形貌,在不同的時間點,這些形貌改變的軌跡。企業必須根據自 己的資源、能力條件及外在的環境變化去擬定策略。司徒達賢(1995) 指出, 策略主要並非解決當前的問題,而是引領企業走向更美好的未來經營環 境,因此策略應著眼於未來而非現在。既然是為了未來佈局,企業處在多 變的時代,如何能將公司的資源發揮最大,建立起競爭優勢,以提升企業 在該產業鏈中的不敗地位,策略的擬定,便可被視為企業未來的發展方案 與藍圖的計畫。. 供應鏈策略,就是要去思考如何去滿足客戶的價值需求,如何將企業 的精實供應鏈能力建立起來,去因應未來來自於客戶的需求、整體環境的 改變、以及外部競爭對手的威脅。因此,供應鏈不僅僅是用有效率及最佳 成本去滿足供需條件而己,而是整個鏈的串連是否可以提升價值。根據波 特(Porter, M.E) (1985)的競爭優勢分析,欲達到最大的價值創造,所採用的 兩個策略為: 成本優勢(cost advantage)與差異化(differentiation)。其中 成本優勢策略其實就是在每一供應鏈的鏈環節中,盡可能降低成本,也等 同於精實思維中所強調的消除浪費,而差異化當然就是達到比競爭者更佳 的 效 能 。 在 Christopher, Martin. (1998) Logistics and Supply Chain Management Strategies for Reducing Cost and Improving Service 中強調,有效 的供應鏈管理,可以提供企業為主要競爭能力的來源。而建立競爭優勢是 可以從 3 個 C: 客戶(customer)、企業(company) 與競爭者(competitor) 中之 關係中,找出競爭的立基。客戶會從該企業與競爭者之間去比較,是誰可 以提供更有價值的產品、價格與服務。而企業與競爭者之間就是以成本力 9.

(17) 來區別差異化。在供應鏈策略中,所要建立優於競爭者的客戶價值服務, 與成本優勢,也等同於精實思維中所要強調的精神。. 對一個企業來說, 供應鏈管理是企業主要的作業活動,如何能將供應鏈 管理好? 司徒達賢(2005)在管理學的新世界一書提到,核心就是「整合」, 並指出整合力乃是二十一世紀最重要的核心競爭力,藉由整合,將分屬於 不同的如: 技術、知識、流程、組織等,透過某種方法,使之成一體,包 含內部與外部,因此而能發揮其整體功能與效用。供應鏈整合活動,在蔣 明晃譯(2002),Simchi-Levi, Edith & Kaminsky, Philip著,供應鏈之設計與管 理 一書中看到,可以從企業內部流程,包括部門間作業的整合開始做起。 如:倉庫物流搬運動線設計、材料以及出貨的越庫作業(Cross Dock),最早 為Walmart採用是指在倉庫接收來自各家供應商的整車貨件,立即依顧客需 求及交貨點加以拆解、分類、堆放,進而裝上準備好的出貨運具上,送往 各顧客交貨點而省去了入庫在出庫的作業與時間。. 而供應鏈外部的整合,例如: 協同規劃預測和補貨(Collaborative Planning Forecasting and Replenishment, CPFR)商業模式,這是美國 VICS 組織於 1998 年提出了一個全新思維的協同商務模式。此模式的精神為解 決買賣雙方供需差異的治本之道,徹底將供應鏈中的各企業夥伴商業模式 作一整體性考量,並將所有供應與需求的不確定性降至最低,替交易雙方 帶來降低庫存、增加銷售量、提高協同作業效率、改善現金流與投資報酬 率等顯著效益。藉由 CPFR 模式,整個供應鏈系統就會從傳統的推式系統, 改變成以客戶需求為基準的拉式系統。 CPFR 的這種協同式的供應鏈管理 技術,以整體供應鏈的觀點出發,將市場需求的資訊掌握分享給供應鏈中 的夥伴。由供應鏈的資訊整合,透明的需求資訊與供需計劃,電子訂單系 統、以電子資料交換(EDI)或任何網路、電子自動化的技術去串連供應鏈中 10.

(18) 各方的資料與訊息交換。除了可以提升溝通效率與減低作業成本之外,更 重要的是,當市場的需求波動時,CPFR 由於是多方的協同合作,與訊息分 享,其可以加快供應鏈的反應速度,上下游同步一致的去調整生產計畫與 存貨準備,增加最終客戶的價值與滿意。. 第三節 供應鏈績效. 供應鏈作業既然企業的核心流程,其重要性不言而喻。供應鏈所能夠 帶給企業的助益,除了直接的成本優勢之外,在 Haul Lee(2004) Harvard Business Review OnPoint Article Oct, 2004 之 Triple-A supply chain 發表,企 業除了成本的競爭之外,更重要的是能夠建立 3A 的供應鏈能力。所謂 3A 是指: 1. 敏捷(Agile): 策略目的是為了能迅速反應短期內,在需求或是供給 改變並且能夠處理外部的爭端。因此,做法上會有資訊系統的建 置、與供應商夥伴發展協同關係、設計延遲作業與建立危機管理 的小組與機制等。 2. 適應性(Adaptable): 策略目的是為了能調整供應鏈作業的設計以 滿足市場結構性轉變的需求,也能夠同時去修正供應鏈網路與公 司策略、技術與產品開發。因此,做法上會有監控全球市場到區 域點的新供給與市場、評估市場上全部,包括現有與潛在客戶的 需求、設計具彈性的產品與檢視公司產品在整個產品群與技術的 位置。 3. 結盟(Aligned): 策略目的是為了能用獎勵的連結去創造更好的績 效表現。因此,做法上會與供應鏈上下游夥伴分享資訊、知識以 及將供應鏈中的成本、利益、風險等一同承擔。 11.

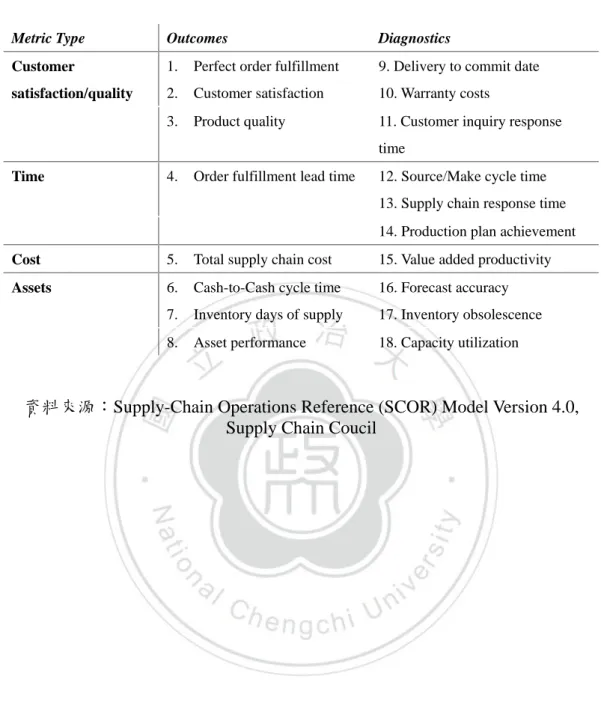

(19) 在 Dwayne Whitten. G. & Green Jr. Kenneth W & Zelbst. Pamela J (2012), 的 進一步研究,供應鏈是一個價值鏈,是從供應商端延伸到客戶端,因此供 應鏈管理者必須要在企業內部與生產、行銷及財務等功能部門一起合作。 並證明了 Tripe-A Supply Chain 策略可以帶來的好的供應鏈績效表現,而供 應鏈績效表現同時正向影響企業的市場業務表現與財務表現。. 因此,如何將精實思維的原則與供應鏈策略的展開,能有效的管理是 否 企 業 的 供 應 鏈 績 效 表 現 是 有 提 升 的 ? 則 供 應 鏈 關 鍵 指 標 (Key Performance Indicator, KPI)的設定,與基準評價(Benckmark),將自己的產 品、服務、成本等表現, 與那些相應方面表現最優秀、最卓有成效的企業相 比較,就會是一個能衡量供應鏈績效且不間斷的精實精神與過程。那些是 企業在供應鏈的 KPI?. 本研究引用供應鏈協會(Supply Chain Council, SCC)用企業的營運活 動,將活動依流程分成五大模組: 客戶需求計劃(plan)、材料&生產資源準 備(source)、產品/服務製造(make)、出貨(deliver)到退貨 (return) 展開,用 SCOR 模型 (Supply-Chain Operations Reference-Model, SCOR),去分析甚麼 是客戶待滿足的需求。企業便可以透過這些個別模組流程,來訂定該企也 供應鏈的 KPI。所參照的 KPI 如表 2-1 所列:. 12.

(20) 表 2-1:供應鏈 KPI. Metric Type. Outcomes. Diagnostics. Customer. 1.. Perfect order fulfillment. 9. Delivery to commit date. satisfaction/quality. 2.. Customer satisfaction. 10. Warranty costs. 3.. Product quality. 11. Customer inquiry response time. Time. 4.. Order fulfillment lead time. 12. Source/Make cycle time 13. Supply chain response time 14. Production plan achievement. Cost. 5.. Total supply chain cost. 15. Value added productivity. Assets. 6.. Cash-to-Cash cycle time. 16. Forecast accuracy. 7.. Inventory days of supply. 17. Inventory obsolescence. 8.. Asset performance. 18. Capacity utilization. 資料來源:Supply-Chain Operations Reference (SCOR) Model Version 4.0, Supply Chain Coucil. 13.

(21) 第三章. 研究方法. 本章共有三節,第一節說明個案研究法的定義與目的;第二節說明研究 資料收集的方式;第三節則說明本研究之假設,以及如何依個案之結果去論 述此研究架構. 第一節 個案研究法. 所謂個案,Andrews(1951)認為:個案乃對真實狀況的一種描述。而 所描述的狀況會刺激閱讀者的思考,使其認清事實的真相如何?問題何 在?以及如何處理?陳萬淇(1995)則是指出,所謂個案,乃許多相關事 實的說明,它提供問題的狀況,以待尋求解決問題的可行方案根據。葉重 新(2001) ,個案研究是指對特別的個人或團體,蒐集完整的資料之後,再 對其問題的前因後果做深入的剖析。Eisenhardt(1989)則認為個案研究方 法是一種將研究注意力集中於單一環境中所可能發生各種變化的研究策 略,且在本質上應屬於一種質性的研究。. 此研究使用個案研究的目的,是想除了研究者本身的經驗與參與外, 用個案研究客觀的方式去檢視存在於個案當中許多不同的特性,經由會 談、相關次級資料的搜尋以及觀察等方式蒐集資料。最後能夠透過相關資 料之蒐集與分析,深入瞭解所欲探討個案之問題的癥結所在,且希望能夠 更具體地歸納得出適當的因應對策,並引導將解決問題的方案付諸相關的 行動。最後,也期望未來能夠對研究者工作上能夠加以應用,藉由研究診 斷其經營管理上的缺失,進而提出改進方案,提振組織的績效與競爭力並 14.

(22) 與同儕相互分享經驗,以增進其專業知能。. 第二節 資料收集. 本研究的資料收集方式包括: 訪談、親身參與、觀察、組織內部 資料、書面文件(正式及公開報告)及檔案分析。訪談的對象與時間如下:. 表 3-1:訪談時間與對象. 對象. 人數. 合計時間. 供應商. 2 人. 2 小時. 客戶. 1 人. 1 小時. 採購開發. 2 人. 2 小時. 業務單位. 2 人. 2 小時. 資材單位. 3 人. 3 小時. 生產單位. 2 人. 1 小時. 資料來源: 本研究整理. 第三節 研究架構. 根據個案研究法所實施的流程,本研究先建構一個假設,用所探討個 案公司,在其不同產業發展背景的時間點,因為外在環境的改變以及考慮 內部企業的資源與能力的情形下,將精實思維、供應鏈策略以及供應鏈績 效三者之間所產生的相互作用做關係性的研究分析。. 15.

(23) 本研究理論假設是架構在組織以精實的思維原則,是否可支持與協助 供應鏈策略的擬定? (假設 1, H1) 以及精實思維是否亦可以強化供應鏈的績 效表現(假設 2, H2)? 而供應鏈策略展開後的具體作能否提升整體供應鏈績 效表現(假設 3, H3)。引用第二章第三節供應鏈績效研究,供應鏈績效表現 對企業的業務市場與財務表現為正相關。是故,如果企業能夠將精實思維 植入成為企業的組織文化,則透過供應鏈策略擬定、組織與作業流程設計、 供應鏈整合到表現在供應鏈績效的提升,定能對企業整體的營運與財務表 現有正向的助益。. 供應鏈策略 H1: (+). H3: (+). 精實思維. 供應鏈績效. H2: (+). 圖 3-1:研究架構 資料來源: 本研究整理. 16.

(24) 第四章. 個案研究. 本章共有四節,第一節說明個案公司的發展背景,公司策略以及核心 競爭力。第二節要探討的是所屬的電子代工業之外部產業變化、客戶的需 求改變所帶來的外部衝擊,對個案公司的影響。第三節到第四節則分別就 該個案公司因應外部產業環境的變遷,與滿足客戶要求的企業永續經營的 目的之下,在公司策略方向與建立核心競爭力的目標中,內部精實文化的 植入與組織的調整。. 第一節 個案公司介紹 個案之電子科技股份有限公司(以下簡稱 A 公司)是 1984 年 3 月在台灣 成立,設立初期係以電器產品,電話線、插座等的 OEM、ODM 商業模式 為主。之後陸續跨足電腦輸入裝置包括:電腦滑鼠及鍵盤和及手機零組件包 括: 相機模組、藍芽耳機、車用充電器等領域。公司的願景是要結合所有 員工的心力,成為所從事產品領域中的世界級供應商。在 2017 年之前成為 年營業額三十億美元之國際企業集團。 A 公司經營策略聚焦於四大產品領域: 行動裝置零組件、電腦週邊、事 務機器、數位家庭。並強調:. 1.. 堅持高品質的產品及服務。品質來自於第一次就把事情做對的態度。. 2.. 追求均衡的成長,不論對風險的控管、業務的分散、獲利及營收之 間的平衡,都力求合理及兼顧。. 3.. 推動管理及製程之自動化,不斷提升生產力,以保持競爭力優勢。. 4.. 持續投入技術創新,維持世界級水準。. 17.

(25) A 公司的價值觀則是做一個合情、合理、守法及對當地社會有正面貢獻 的良好企業公民。以誠信為本,追求企業的永續經營。不斷突破現狀,擁 抱改變,不以現況為滿足。以追求客戶、股東、員工利益的最大化及合理 化為己任。 A 公司所生產的產品以電腦及通訊等高端產品為主軸,未來也朝著雲 端儲存裝置與應用、數位家庭影音以及光電相關零件的生產與研發來發 展。現階段的產品,大致可分為以下三大類:. 1. 電腦週邊產品:滑鼠、鍵盤、觸控板、相機模組等 2.. 行動通訊產品:相機模組、藍芽耳機、手機及行動裝置配件. 3.. 事務機器與系統產品: 印表機、多功能事務機(MFP)、掃描器、碎紙 機與數位家庭設備等. A 公司是少數 OEM/ODM 電子製造中,以產品研發為核心競爭力的公 司。在研發能力與團隊建立之下,有著領先業界的研發成果: 1.. 滑鼠出貨量世界第一. 2.. 提供全面的無線鍵盤及滑鼠整合解決方案. 3.. 世界知名領導品牌之藍芽耳機供應商. 4.. 提供全面的掃瞄及列印解決方案. 5.. 手機、筆記型電腦、平板電腦之相機模組主要供應商. 18.

(26) 電腦週邊事業單位 數位手寫板. 滑鼠與鍵盤. 遙控器. 鍵盤模組. 手持裝置事業單位 手機配件. 事務機器事業單位. 影像掃瞄器. 藍牙產品. 無線充電. 雷射多功能事務機. 高速打印機. 噴墨多功能事務機 標籤打印機. 相機模組. 商用平板電腦. 辦公室自動化. 圖 4-1:A 公司產品系列 資料來源: A公司簡介 http://www.primax.com.tw. 除此之外,該公司的研發團隊,正致力於智慧型電視遙控器、NAS 網 路儲存系統、人臉偵測與應用、以照片為主之儲存、瀏覽、分享 、發佈等 應用,數位家庭產品以及應用於 Win8、MAC、Linux 、 Android 平台之 軟體。. 該公司財務狀況健全,自 2006 到 2012 年每年都有 20%以上的成長。 預估在 2013 年可以達到營收新台幣 500 億的公司。在台灣設有營運及研發 總部,在中國設有生產基地及三處研發中心,於香港、日本、歐洲和美國 等地,均有銷售與在地服務,提供客戶物流倉儲的即時性服務,是資訊電 子與消費產品解決方案的一條龍服務供應商。. 19.

(27) 第二節 外部產業變化與客戶需求之衝擊 台灣電子產業自 1980 年代發展到現在辛苦耕耘超過了 30 年, 30 多年 以來,台灣電子產業的發展歷程,從 1970 年代政府設立加工出口區開始, 幫歐美品牌廠商做純代工的電子計算機、中小型家電、玩具等低階的電子 產品。由於物美價廉、產品品質穩定及政府的政令支持等有利條件之下, 電子業代工逐漸成為台灣廠商站穩世界製造生產舞台的一個穩定的根基。 到 90 年代由於全球個人電腦市場崛起,台灣也順勢切入個人電腦產業鏈組 裝代工的關鍵位置。挾其已建立的 OEM 代工能力,在供應個人電腦系統產 品、周邊設備和中游零組件的產業中,展現了實力。 1984 年 A 公司成立 在前五年的時間當中,建立良好的製造與業務能力。生產基地也在 1987~1989 兩年間往海外設立。1990 年代初期,台灣電子產業已經鍛鍊出 成熟的 OEM 製造代工能力,在 IBM/Compaq PC、電腦週邊零組件、主機 板/附加卡、機殼、監視器和掃描器等佔有一席之地。A 公司也在此時進入 了電腦周邊產品: 電腦滑鼠與掃描器的研發與製造的領域。從純粹的 OEM 開始邁入了 ODM。並選擇產品,嘗試做自有品牌。當時 OEM 的主要客戶 為 IBM 與 Compaq,供應鏈操作則是由客戶下訂單,根據客戶的正式訂單, 以及所提供 OEM 產品之材料清單來備料。廠商的選擇與價格由 OEM 製造 商來決定,出貨則是依照訂單上之交期與貿易條件:通常是以港口交貨((Free On Board, FOB) 或 成本運費與保險內含(Cost Insurance & Freight, CIF) 的 貿易條件,由台灣及大陸工廠直接出貨到港口。. 20.

(28) 2000 年到 2008 年 台灣電子產業則因網際網路的推波助瀾下,在全球電子產業上的位置 更上一層樓,從 OEM 製造代工逐漸朝向 ODM 代工及整合區域性以及全球 性專業通路發展。台灣電子產業的製造代工能力,廣受國際知名電腦品牌 大廠的肯定。此時,台灣 OEM/ODM 的實力在全球消費電子市場,也開始 廣為全球所熟知。隨著台灣經濟的發展,所得的提高,大多數台灣電子產 業的組裝代工生產線,紛紛在海外尋找更有成本競爭力的基地。同文同種 的中國大陸,變成為台商所首要青睞的地區。在中國內陸農村大量廉價且 無限供應的勞動力所吸引下,台商也陸續轉移到中國沿海珠江三角洲的廣 東地區和長江三角洲的上海地區投資設廠。 A 公司的核心競爭力與創新價值是其保持不斷成長的原動力,在這個 科技引領生活,產品日新月異,市場競爭態勢嚴峻的時代,唯有創新突破, 創造價值,以速度、品質、服務來滿足客戶,以簡單、易用、功能來吸引 消費者,同時還必須掌握市場脈動,跟進科技腳步,以產品差異化保持業 界領先的地位。此時 A 公司已成功的由 OEM 轉型至 ODM 專業製造公司, 並透過良好的顧客關係,使得 A 公司的產品線跨足電腦周邊、消費電子、 手機相機模組、移動通訊周邊、藍芽通訊產品、多功能事務機以及辦公室 自動化產品。 此時,A 公司以其在大陸東莞地區深耕二十年的優勢,建立了完整的 供應鏈與製造能力,以低成本與快速反應的核心競爭力,成功的在電腦、 手機、辦公設備等國際品牌大廠之客源與訂單開發,多所斬獲。也為了因 應產品之低成本與產品快速變動的需求,將供應鏈中之重要關鍵零組件,。 包括: 供應鏈向上整合之塑膠件的開模與射出、電腦與通訊周邊之線材以 及所有電子零件所需要的表面黏著技術(Surface Mounting Technology, SMT) 21.

(29) 打件,由外購改為自製。同時,為了滿足歐美客戶即時性供貨至市場的需 求,也在客戶端建立了及時交貨倉庫(Just In Time Hub, JIT Hub),已一定的 安全庫存量來及時供貨。JIT Hub 的建立,使得公司的需求規劃與市場資訊 得以向前延伸到客戶與市場端。 2008 年至今 進入到 2008 年之後的近十年間,微利時代來臨,台灣的電子製造業所 建立的優勢,也面臨到不同的機會與威脅,也使得 A 公司提早的去面對毛 利越來越薄的壓力。檢視 A 公司當時的態勢,可歸納下表之 SWOT 說明: 表 4-1:A 公司 SWOT 分析 優勢(Strength). 劣勢(Weakness). •健全的財務,精實的組織與企業文化. •關鍵材料往往受制於客戶或廠商. •已有穩固的客戶基礎與全球佈局. •關鍵技術開發能力可再與日俱進與提升. •深耕中國的生產能力,生產技術領先. • 產品群間差異大,零件與製造設備資源共用性. •應對客戶變化的彈性強. 較弱,供應商分散. •專利成果與設計能力,人才充裕且質優. •產品研發到工廠量產需更完善. •資訊系統建置完備. •執行力要不斷的精進與要求. 機會(Opportunity). 威脅(Threat). •電子資訊產品發展迅速 ,需要高的製造技. •與其他台灣與中國生產者的競爭愈趨激烈. 術與研發速度. •品牌客戶投資自製的態勢增加. • 新產品群設立,往另一個光學領域發展. •大陸、東南亞等開發中國家生產能力急起直追. •以現有能力,可往價值鏈的上下游發展. •環保意識高漲,增加生產成本. •深耕中國已久,且移往中西部發展,可再. •客戶降價與材料成本的雙重壓力,利潤變薄. 創建另一波的成本競爭優勢 •中國大陸廣大的電子產品市場需求. 資料來源:本研究整理 台灣電子產業正歷經創新與設計的重要轉型階段。當然,台灣電子產 業依舊在各個電子領域不斷大放異彩,展現 OEM/ODM 代工產業規模的雄 厚實力與令人矚目的市佔率。在全球景氣歷經金融風暴轉向暢旺之時,許 22.

(30) 多公司開始積極的擴充產能與採購原物料,然而,當經濟往下走,訂單的 取消造成整個科技產業供應鏈的連動效應,各家廠商的庫存陸續堆高,產 能閒置,這充分可以反應供應鏈管理的長鞭效應影響。對企業而言,就需 要知道如何將市場資訊的透明度往終端市場與客戶延伸,以掌握需求變化 的資訊,調整供應鏈。 A 公司在這段時期,以其所建立的核心的競爭力,成功的在平板電腦、 多功能事務機與數位家庭影像產品的市場,接到國際大廠的訂單。微利時 代的來臨,供應鏈的最大挑戰也來自於客戶也將其管理的觸角向供應鏈下 游延伸。這些國際品牌大廠,紛紛建立起自己的供應鏈系統,從原物料的 指定廠商的價格與供貨數量控制,或自己採購關鍵零件後,再轉賣給 OEM/ODM 製造工廠代工 (Buy & Sell Program),以及後勤的物流出貨與倉 儲安排等 3PL,都由其一手掌控與指定。自 2010 年以來,一些重視供應鏈 管理的客戶,也將供應鏈協同規劃、預測和補貨做為是要求供應商所要具 備的能力之一。以 A 公司的美國手機平板電腦客戶為例,客戶將其需求每 周以主生產排程計畫(Master Production Schedule, MPS) 形式. 發布給所有. 供應商,並要求 A 公司針對關鍵零件的進料計畫、製造之產能、與生產排 程進度的資料每周在收到 MPS 之後,彙整成一份材料與機器產能的生產 準備(Clear To Build, CTB)報表,反饋給客人。並將 MPS 與 JIT Hub 與 VMI 的存貨資料連結,以掌握供應鏈中的物料,存貨的供應,與銷售預測計畫 可準時實現的可靠度。除了掌握物料、存貨之外,也有客戶將其管理供應 商的活動深入到,不僅僅是第一層的供應商,甚至到第二層供應商的製造 工廠。以 A 公司的一個美國知名的印表機客戶為例,客戶組成了營運優越 (Operation Excellent, OE)團隊,除了與 A 公司製造單位共同做生產系統的 效率改善外,此 OE 團隊還與 A 公司內部的製造與資材單位,一同成立了 精實小組。將精實的思維與做法與供應商一同分享與完成。在過程當中, 23.

(31) 成功的將 Pull System 導入,並有效的達到縮短製造前置時間外,也能同時 降低庫存的水平。A 公司近幾年來,在景氣不確定因素,客戶需求常常隨 景氣起起伏伏,電子消費性產品的生命週期越來越短,產品的跌價壓力也 越來越大。在這種情況之下,客戶每季降價的壓力轉化成供應鏈成本的高 漲,在 A 公司,單單材料成本就占售價的 70%~80%。如何從前端的需求管 理到供給管理做好,就成為 A 公司獲利大小的關鍵影響因素之一。當公司 每每歷經大環境的景氣低迷時期,都會再深入的檢視內部供應鏈管理的效 率、成本競爭力與供應績效指標。將危機視為轉機,以藉此再鞏固公司的 競爭力,準備好面對下一次景氣循環的挑戰。 歸納到 2010 年後,歷經三個階段外部產業與客戶需求改變的影響,為 了要帶給客戶價值,對 A 公司的供應鏈管理重點如下: 表 4-2:A 公司供應鏈與客戶價值影響 外部環境與客戶需求改變對公司供應鏈管理的影響. 所要帶給客戶的價值. 全球化發展. • 銷售從單一的市場到全球市場 • 供給的製造基地從一個工廠到多國工廠. • 全球供貨的能力 • 確保產品品質的一致性流程 • 有效率的業務與客戶服務窗口. 品牌外包生產. • 外包製造OEM/ODM 給低投資高報酬的 國家生產 • OEM/ODM 的管理與可視性. • 提供低成本製造基地- 中國 • 產品開發到量產的能力 • End-to End 供應鏈建立. 低成本導向. • 外包或廠商開發的觸角伸向開發國家, 如: 中國、東歐、東協、拉丁美洲國家. • 早期進入中國建置製造基地, 與材料現地化,以取得成本優勢 • 生產效率與費用控制以降低製 造成本. 反應速度快. • 市場需求變化大且快,難以預測 • 產品生命週期縮短,開發速度加快 • 客戶市場端JIT 供貨模式要求. • 與客戶、供應商協同規劃 • 從月計畫縮短到周計畫到建立 每天的溝通機制 • JIT Hub 與 VMI 的操作模式. e 化技術成熟. • EDI/Web 發展與運用使用普及 • SCM 應用系統多元. • 藉由作業系統自動化提升供應 鏈時效與消除浪費 • B2B, B2C 的系統建置,增加與 客戶或廠商的資訊串接的可視性 與正確性. 緊密的夥伴關係. • 視供應鏈上的夥伴為一體 • 更深入的供應鏈控制. • 零件供應鏈向上整合 • 策略性供應商夥伴關係. 24.

(32) 資料來源: 本研究整理. 第三節 內部精實文化建立與組織調整. A 公司成立以來,組織文化一直以「人性本善,群策群力」為宗旨, 也處處表現在企業內部組織的活動,與員工的教育訓練。雖然公司並沒有 將精實當作是口號來奉行,但是從高階主管以身作則的表現所影響到公司 文化的形成,與在作業面要求與競爭力建立的構面來觀察,精實的思維實 則處處可見。例如: 在消除浪費的精實思維在物料管理上的做法,可以公 司 CEO 對解釋物料的簡單的一句話:「料就是錢」中來說明。A 公司對於 料的管理小從總務雜項、生產性輔耗材到生產性的材料都要求料帳準確與 領用管控。其中,從公司的物料成本約佔比 70~80%的重要性來看,及時 性物料進料計畫,以計畫與資訊的精準與反應速度來代替存貨,從正確與 及時的物料使用,減少浪費,便是從 2009 年開始在供應鏈管理中所建立的 一項重要的活動,並將此模式逐步建立並成為企業的標準流程之一。A 公 司運用精實思維, 所表現在內部優化的具體作為,由下述兩個例子做證明:. 例一: 資源整合,將部門間的權責重新定義,去除無附加價值之活動 此一消除浪費、無附加價值的活動即是表現在訂單處理的流程與組織 設計。一個 OEM/ODM 的製造公司的業務活動可以分為三個階段: 初期的 業務開發,開案之後的產品與專案管理、試產安排與產品驗證到最後的量 產出貨。一般 A 公司的接單作業會是以事業單位 (Business Unit, BU)的業 務部門接單、將訂單轉給工廠接單單位、工廠接單單位再將訂單需求轉給 生管、生管安排產能與物料料況確認之後再逐級回饋至客人。通常一個訂 25.

(33) 單的回應速度需要三到五天。A 公司在接單流程上所去除無價值的活動便 是將中間只是做訊息傳遞的流程去除,以兩點直線為最短距離的概念,輔 以 ERP 系統的設計,讓各企業單位之間的訂單可以由 ERP 系統直接轉換。 成功的做到了訂單回應的速度縮短到 2 天之內。具體的做法便是將 BU 業 務單位接單的工作轉與中國工廠客戶服務(Customer Service, CS)接單,甚至 如果中國國內的內銷或轉廠的客人,則由資材單位的生管接單。由接單生 管直接對應客戶的生管,聯繫訂單交期與出貨的安排。對於國外客人的訂 單管理,如果是長天期材料的準備、交期與庫存資料等,也由工廠的物管 直接對應。. 例二: 流程整合,去除不必要的物料搬運與重複性作業 在各事業單位間往返的作業之中,也將重複且無附加價值的活動去除 或一次性的集中化。以工廠的生產活動為例,A 公司在供應鏈向上整合策 略中,將 SMT 的作業由外購轉為自製。並以 SMT 的專業製造與品質能力 做為公司核心的競爭力。每年均會投資相當金額在機器設備與培養技術人 才以提升 SMT 的生產與技術能力。A 公司是採利潤中心制,因此,各事業 單位的外銷工廠與 SMT 廠為不同的利潤中心。SMT 是走來料加工的方式, 其利潤來自代工費,材料則為各廠提供,交由 SMT 廠打件完之後交回各 廠。在 2009 年以前,各外銷廠處理材料進料與儲存搬運,並各自設立恆溫 恆濕之貴重電子倉。由外銷廠開立工單給 SMT 廠後,依照希望交貨之交期 提前數天,將工單材料備好後,各廠之倉庫人員,配送到 SMT 廠,由 SMT 廠倉庫人員點收並入庫暫存。依此模式之下,所產生的問題是: 1.. 各廠需要建立自己的貴重電子倉空間與管理人員,產生公司資源 的重複與浪費。. 2.. 各廠需有物料的搬運與收發流程、帳目進出需各自完成進出作 業。增加無價值的作業與作業時間變長。 26.

(34) 3.. 外銷廠的期望與 SMT 的實際排程有不一致時,各備料的準備常常 非 SMT 所需。造成 SMT 上線困難。. 針對以上的問題,A 公司成立了一個中央電子倉,由 SMT 廠負責管 理。將各廠的物料由廠商直接交貨到 SMT 中央電子倉。各外銷廠只需將公 單發給 SMT,材料收料、檢驗、入庫、工單備料由 SMT 中央電子倉統一 處理。這也是另一個精實思維運用在公司組織與流程上改善的實際的作為。. 精實思維對 A 公司的影響,除了表現在作業流程面,對 A 公司組織 建立發展上,也表現無遺。A 公司的組織是採利潤中心制,以精簡為組織 設計原則。分成產品事業單位 BU、功能總部、製造總部與技術研發中心。 各 BU 有其所屬的製造工廠,有各自的供應鏈執行之資材部(PMC)負責,統 籌由廠長管理,並向事業單位最高主管 (BU Head) 報告。各 BU 之廠商開 發與材料詢價、議價與供應商管理,則統一由採購開發單位 (Sourcing)負 責,直接向 BU Head 報告。. 圖 4-2:A 公司組織圖 27.

(35) 資料來源: A公司簡介http://www.primax.com.tw. 此外,在供應鏈作業中需要有事權統一與作業綜效之流程,則隸屬於 集團之功能總部與製造總部。如: 進出口處 (Import & Export) 則隸屬製造 總部,包括關務與船務單位。負責所有事業單位製造工廠之報關,與材料 進口、成品出口的車輛安排與相關出貨文件的制定與 3PL 公司的決定、議 價與績效管理。功能總部中則另設立集團供應鏈管理部(Corporate SCM), 直屬於執行長,負責制定公司整體的供應鏈策略、供應流程與供應鏈管理 制度與供應鏈系統的建置與開發。為了執行供應鏈策略,Corporate SCM 負 責每年供應鏈績效指標設定與評估,也發起改善專案與監督各事業單位的 落實。同時,Corporate SCM 對供應鏈作業之人員提供教育訓練於供應鏈知 識與技能的培養。以期能完備公司在供應鏈管理作業之表現與競爭力提升. 第四節 供應鏈策略. A 公司的供應鏈管理在不同的時期,依外部環境的變化,有不同的策略擬 定。策略的訂定是以要解決的問題為導向 (issues driven),去滿足最終客戶 的需要與企業營運的目標。A 公司 ODM/OEM 的生產於所策略聚焦的四大 產品領域,同時存在少樣多量 (high volume/low mix) 以及多樣/少量 (low volume/high nix) 的需求,也加深了供應鏈管理的複雜度與挑戰。發展至 今,A 公司的供應鏈管理策略必需解決以下所面臨的問題: 1. 市場需求的劇烈變化與不確定性 2. 產品開發到供貨的時間縮短,同時,產品生命周期變短 3. 產品橫跨不同領域,客製化強,零件共用性低,供應商多 4. 少樣多量的產品群,關鍵零件的掌握度低 28.

(36) 5. 多樣少量的產品群,零件取得總成本高,供應商管理難度高 6. 物料成本占比高,呆滯料風險高,存貨管理越發重要 7. 持續的成本壓力,獲利降低. 為了解決以上的問題,A 公司的供應鏈策略,必須要能夠讓企業在快 速變化的環境中,建立公司供應鏈的競爭能力與提供客戶價值與滿意為 主。此精實思維的引導與策略目標展開之作為,是先將供應鏈以外部客戶 需求管理以及內部供給管理分成兩個部分,以供應鏈策略與流程設計為主 軸,去做提升與改善。從中所能產生精實效益,便能產生供應鏈的效益在 最佳總成本 (best total cost) 與客戶滿意。 為了要達成此目的,人員的觀念必須要正確的建立,與精實思維能否 植入變成組織的文化與員工做事的精神,是供應鏈策略中重要且必要做到 的條件。除此之外,如何協助作業流程的順暢、作業效率的提升,與供應 鏈中龐大且繁瑣資料的可視度與正確性、資訊的即時性,便是供應鏈資訊 系統中另一個重要的工具。因此,A 公司的供應鏈地圖以透過整合供應鏈 與改善流程、建立供應鏈組織能力與系統效能,來達成供應鏈成本最佳化 以及風險管控的目標。藉由供應鏈績效表現與核心競爭力,提供客戶價值 並支持企業營運利潤的最終目標。. 客戶價值 企業利潤目標 供應鏈目標: 持續成本最佳化與風險管控. 供給計畫 與管理. 供應鏈整合 與流程改善. 需求計畫 與管理. 組織能力與系統效能. 圖 4-3:供應鏈策略方向與目標 資料來源: 本研究整理 29.

(37) 30.

(38) 第五章. 供應鏈具體作為. 本章是就第四章第四節之供應鏈相關的策略方向與目標,A 公司如何 運用精實的思維與手法,來解決供應鏈問題。在第一節到第四節中,分別 以專案執行所展開的精實供應鏈的具體作為,以供應鏈整合、降低成本與 風險管控、作業效率與系統優化和組織與人員能力建立等四個構面,來一 一做說明與探討。並就每個構面中之每一項專案執行的結果,與影響性來 歸納小結,以驗證研究之關係假設: 因精實思維的植入,所影響供應鏈策 略方向與公司供應鏈績效之改善,有相互作用及正向的幫助。第五節則依 其所訂定之供應鏈 KPI,與其所實施之供應鏈作為所產生的影響和績效表 現,再次證明本研究之假設成立。 亦即: 精實思維與供應鏈策略和供應鏈 績效表現三者之間,是為正向的影響關係。精實供應鏈的具體作為以如下 四個章節展開: 1. 2. 供應鏈整合 1.1. 需求與供給協同規劃. 1.2. 策略供應商管理與整合. 1.3. 供應商管理存貨模式. 1.4. 看板與拉式系統. 持續降低成本、與風險管控 2.1 存貨策略與管控 2.2 呆滯料與 Excess PO 控制 2.3 授權備料作業. 3. 提升作業效率與資訊系統優化改善 3.1 全球成品海外 JIT 倉監控與補貨規劃系統 3.2 電子化採購與供應商互動平台 3.3 高效率統倉自動化管理系統 31.

(39) 4. 組織與人員能力建立 4.1 供應鏈組織設計 4.2 教育訓練課程與人才培育計畫. 第一節 供應鏈整合. 1.1 需求與供給協同規劃. 問題與背景: A 公司對滿足客戶需求的做法,隨著時間與客戶下單的流程,而有所 改變。在初期以接單生產的方式至港口交貨,後來則因為產品的發展更加 有技術性與多元化,在長天期材料的考慮之下,為了要縮短交貨期,轉而 用客戶的預測計畫備料,接到正式訂單後排產。這時候,A 公司已開始與 這些特定的供應商合作,分享客戶的預測計畫。然而,就在這幾年當中, 客戶對供應鏈的要求與涉入也越來越深。以美國知名平板手機公司為例, 就其所發佈給 A 公司的需求計畫,人員、設備規劃,材料進料計畫到成品 安庫,都要求 A 公司每周至少更新兩次,同樣的要求也應用在 A 公司的主 要供應商。該客戶用此協同合作的方式,清楚掌握住其供應鏈中每一環節 的供給狀況。. 單位與職掌: A 公司的需求承接單位為 CS 部門,負責維護需求預測於系統中,以展 開物料需求與補貨計畫。CS 同時需要監控海外 JIT Hub 倉的存貨消耗狀 況,並及時維護於存貨系統中,以便反應最新的庫存水位。PMC 則需要依 照客戶的提貨計畫 (pull plan),以及 JIT Hub 的存貨水位與客戶議定的安全 32.

(40) 庫存水準去計算補貨計畫,並依此補貨計畫安排產能與人力及材料。PMC 是主要與客戶的全球供應商管理單位 (Global Supply Management, GSM) 和物料計畫管理單位 (Material Planning Management, MPM)以及製造計畫 管理單位 (Operation Planning Management, OPM) 的主要窗口。除了提供公 司內部的供應鏈準備狀況,包括: 人、機、料之外,還需要將所有特定的 材料備料狀況,提供報表給客戶之 GSM、MPM 與 OPM。客戶會據此核對 並追蹤生產與補貨計畫的正確性與完成度。. 作業與流程: 由於客戶對供應鏈的涉入很深,對 A 公司的供應鏈作業所要求的資訊 廣度與及時性極高,因此,A 公司將工廠的 PMC 做為直接面對客戶 GSM 的主要窗口。客戶每周會給 6 個月滾動的需求,需求包括兩個部份: 海外 每個 JIT Hub 的 Pull Plan,以及其 OEM 最終組裝工廠的 MPS。客戶對需求 變動並無時間與數量的上下限制,且要求 100%滿足計畫的變化。因此 A 公司所有內部的供應鏈資源的準備程度,以及下游供應商的材料來源,需 具備很大的彈性。 PMC 需要在收到 JIT Hub 的 Pull Plan 以及 OEM MPS 之後,根據海 外 JIT Hub 倉的存貨、安全庫存水位、在途存貨以及工廠成品庫存四個參 數去做供應鏈補貨模擬計畫 (pipeline planning),以及對 OEM MPS 做相對 應的生產出貨計畫。兩種銷售模式會在 A 公司的生產規劃中做彙整後,產 出整合的出貨計畫 (ex-work plan)。除了執行訂單的出貨計畫,對於客戶的 需求也會做協同的趨勢分析 (MPS waterfall),以掌握及回饋客戶的需求變 化程度。. 33.

(41) WW 1 JIT Hub Pull Plan. WW 2 JIT Hub Pull Plan. WW N JIT Hub Pull Plan. Pull Plan & MPS. Pipeline Planning. • MPS Waterfall • Weekly/Daily Plan • OPM Report • CTB Report • Delivery Schedule • Shipping Plan • Risk List. Ex-Work Plan. Resources Preparation. Order Fulfillment. 圖 5-1:需求到供給計畫與流程 資料來源: 本研究整理. CTB Report,是其中追蹤下游供應商的物料供給報表,當材料有短缺 的狀況發生,就會在 CTB 報表中以不同的顏色提示。此時,客戶的 MPM 就會協同 A 公司與材料供應商一同解決缺料的問題。. April Wk1 April Wk2 April wk3 Cum Part Supply. Description. Suppliers. LT. Units. Reset Weekly MPS Reset Daily MPS Cum Build Plan Reset Cum MPS Lifetime MPS Weekly Supply Qty ME Components 818-0251 810-3146 810-3147 607-3753 818-0341 EE Components 343S0499 376S0606 705S0280/705S0281 338S0647 376S0614. THU 4/4 101.6 16.9 73.9 101.6 21962.4 THU 4/4. THU 4/11 83.2 13.9 151.4 184.8 22045.6 THU. THU 4/18 66.5 11.1 233.6 251.3 22112.1 THU. April wk4. April wk5. May wk1. May wk2. THU 4/25 77.0 12.8 325.2 328.3 22189.1 THU. THU 5/2 78.2 13.0 381.8 406.5 22267.3 THU. THU 5/9 55.0 9.2 488.6 461.5 22322.3 THU. THU 5/16 68.8 11.5 582.6 530.3 22391.1 THU. 4/11. 4/18. 4/25. 5/2. 5/9. 5/16. BATTERY HOUSING,K39 SHELL,BTM,FINISH,K39 DOOR,BATTERY,FINISH,K39 Primax/Grape Module LENS,TRACKING SENSOR,K39. A B C D E. 9 14 14 7 13. 1 1 1 1 1. 84,672 49,120 65,640 64,000 86,000. 60,048 65,760 72,120 96,000 126,000. 62,208 75,960 93,240 96,000 0. 67,824 39,050 6,163 64,000 105,000. 120,960 114,220 112,440 96,000 182,000. 90,961 101,650 87,120 96,000 0. IC,ASIC,NIMBUS A7,BGA64 MOSFET,P-CH,20V,760MA,.36OHM,3P SC-75 SW, SPST, .11X.138, SMD IC, BCM2042 BT TXR,88 FBGA, HF MOSFET,P-CH,20V,100MA,12OHMS,VESM,HF. F G H I J. 16 8 8 16 11. 1 1 1 1 1. 56,000 0 49,000 -40,000 -40,000. 80,000 66,000 0 220,000 -20,000. 92,000 60,000 36,750 -30,000 -30,000. 120,000 150,000 112,000 182,630 166,630. 0 240,000 49,000 172,000 0. 148,000 0 112,000 134,000 1,000,000. 圖 5-2:CTB Report 資料來源: 本研究整理. 34.

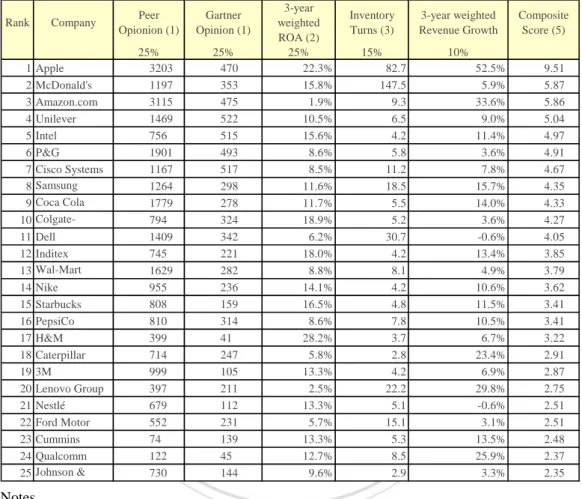

(42) 現況: 除了上述需求到供給的協同計畫,已不僅僅只管理物料及生產安排, 也擴大到其他生產資源的準備,也必需隨著客戶的同一份需求計畫做未來 6 個月的準備,包括: 人力與生產線、設備與治具及空間等。每一個項目的 負責人,也有客戶相對應的負責人,個別負責檢視該項目的準備程度與問 題。因此,供應鏈中的每個環節都能夠緊密的合作且同步的更新。有了這 樣的協同合作,與 A 公司的精實的團隊建立,曾在一周之內,將生產線擴 充 3 倍以上,且生產效率達到 98%,成功的從競爭對手拿到更多的訂單分 配。同時,該 BU 的精實團隊組織設計與成員的能力展現,客戶服務價值 的觀念,與價值流程與管理制度上,也成為 A 公司內部各 BU 的標竿。對 A 公司整體供應鏈團隊與管理思維有很大的助益。. 小結 需求與供給協同規劃,是將 ” 需求預測、資源準備、補貨 ” 在供應 鏈中的上中下游各企業夥伴作同步的溝通與訊息傳遞,用一整體性考量, 將供應鏈中資源規劃做最適當的分配與整合。就此客戶的供應鏈管理模式 來看,其積極涉入供應鏈的每個環節,以及資訊的透明度所帶給其助益的 是在與各供應商之議價能力、轉單迅速、以及協同規劃所帶來之庫存降低 與當其要增加銷售量時的彈性。加上以海外 JIT 與重要材料由其直接議價 後以 Buy & Sell program 的交易模式,帶給該公司高存貨週轉率與、投資 報酬率與銷售成長率等顯著效益。使得該公司連續六年在供應鏈排名均領 先第一。 (見表 5-1) 但如果供應鏈的需求變動或不確定性過大,如終端消費者需求變動、 市場上競爭者的威脅、各個區域市場的經濟因素等.. 或者客戶自己本身的 公司成長策略的要求之下,將需求計畫預測做樂觀預期,且不願據市場需 35.

(43) 求做修正的話,庫存、產能、人力閒置成本就是顯示此現象的主要觀察指 標。對供應鏈中上游之長鞭效應依然存在。如何回歸到供應鏈協同規劃與 合作? 已達到供應鏈夥伴的雙贏? 便是一個仍需繼續努力的目標。. 表 5-1:Gatner Supply Chain Ranking Top 25 for 2013-May Rank. Company. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25. Apple McDonald's Amazon.com Unilever Intel P&G Cisco Systems Samsung Coca Cola ColgateDell Inditex Wal-Mart Nike Starbucks PepsiCo H&M Caterpillar 3M Lenovo Group Nestlé Ford Motor Cummins Qualcomm Johnson &. Peer Opionion (1). Gartner Opinion (1). 25% 3203 1197 3115 1469 756 1901 1167 1264 1779 794 1409 745 1629 955 808 810 399 714 999 397 679 552 74 122 730. 25% 470 353 475 522 515 493 517 298 278 324 342 221 282 236 159 314 41 247 105 211 112 231 139 45 144. 3-year weighted ROA (2) 25% 22.3% 15.8% 1.9% 10.5% 15.6% 8.6% 8.5% 11.6% 11.7% 18.9% 6.2% 18.0% 8.8% 14.1% 16.5% 8.6% 28.2% 5.8% 13.3% 2.5% 13.3% 5.7% 13.3% 12.7% 9.6%. Inventory Turns (3). 3-year weighted Revenue Growth. 15%. 10%. 82.7 147.5 9.3 6.5 4.2 5.8 11.2 18.5 5.5 5.2 30.7 4.2 8.1 4.2 4.8 7.8 3.7 2.8 4.2 22.2 5.1 15.1 5.3 8.5 2.9. 52.5% 5.9% 33.6% 9.0% 11.4% 3.6% 7.8% 15.7% 14.0% 3.6% -0.6% 13.4% 4.9% 10.6% 11.5% 10.5% 6.7% 23.4% 6.9% 29.8% -0.6% 3.1% 13.5% 25.9% 3.3%. Composite Score (5) 9.51 5.87 5.86 5.04 4.97 4.91 4.67 4.35 4.33 4.27 4.05 3.85 3.79 3.62 3.41 3.41 3.22 2.91 2.87 2.75 2.51 2.51 2.48 2.37 2.35. Notes 1. Gartner Opinion and Peer Opinion based on each panel's forced-rank ordering against the. definition of "DDVN Orchestrator" 2. ROA: ((2012 net income/2012 total assets)*50%) + ((2011 net income/2011 total. assets)*30%) + ((2010 net income /2010 total assets)*20%) 3. Inventory Turns: 2012 cost of goods sold /2012 quarterly average inventory. 4. Revenue Growth: ((change in revenue 2012-2011) *50%) + ((change in revenue 2011-2010). *30%) + ((change in revenue 2010-2009) *20%) 5. Composite Score: (Peer Opinion*25%) + (Gartner Research Opinion*25%) + (ROA*25%) + (Inventory Turns*15%) + (Revenue Growth*10%). 資料來源: 2013 Gatner Supply Chain Analysis http://www.gartner.com/technology/home.jsp 36.

(44) 1.2 策略供應商管理與整合. 問題與背景: A 公司的產品類別多樣,早在大陸設廠之時,就針對關鍵材料之塑膠、 馬達、線材與 SMT 做垂直整合,因此成立了集團自給自足的四個內需廠。 除了馬達廠因為產品線的改變而結束生產外,塑膠廠,包括射出成型與開 模、電線廠與 SMT 廠,至今仍然提供集團各 BU 之主要來源。 從 2003 至今,各 BU 材料總數已從數千種成長到 26,000 多個料件。直 接材料成本,佔 A 公司營業收入的 70%~80%。在技術上,關鍵材料的開發、 技術掌握與取得成本,為 A 公司供應鏈中需建立的核心競爭能力。A 公司 的材料供應商在 2003 年,共約為 660 家廠商,要管理 660 家廠商,無論是 從作業效率與人力資源投入或是從廠商管理與議價能力上,都會帶來供應 鏈管理上的困難。供應商太多,規模大小不一,配合度與交易條件無法產 生規模經濟,造成 A 公司的組織與管理上的不易以及管理成本的增加。 然而,近十年下來,隨著產品的更多樣化的開發,更多的客戶與訂單, A 公司的供應商家數還是有增無減。加上,產品的技術程度越來越高,關 鍵材料廠商的規模都很大,客戶也想將材料的主導權控制在自己手中,除 了直接與關鍵材料廠商議價之外,也會與材料廠商與做了產能與需求的分 配,夾在供應鏈的上下游中間的 A 公司,一直以來都不停的要在供應商管 理上找到一個對應之策略與解決方法,去穩定材料的供貨穩定性、低的取 得價格與技術資訊的取得。. 單位與職掌: 材料供應商策略、整合計畫、供應商分類的統籌單位為 Corporate SCM,各 BU 的 Sourcing 為專案成員,負責為各 BU 的材料做品類的歸屬 與策略性材料的確認,與供應商整合家數與計畫的擬定。重要之品類會另 37.

(45) 設品類經理,由 BU Sourcing 主管兼任。主要職掌為統合各 BU 的同品類 的採購做供應商整合與議價。. 作業與流程: A 公司供應商管理的做法,分成兩部份: 一為新增供應商控制,二為供 應商整合與管理。新增供應商控制以合格供應商流程(Approved Vendor List, AVL) 來管控,由 Sourcing 提出供應商新增需求與供應商評鑑總表,依照 品質、成本、交期、服務四個構面 (Quality、Cost、Delivery、Service,QCDS) 分別由 BU 的品管單位、Sourcing、PMC 以及 RD 部門做書面與實地評鑑後, 召開評議委員會來決定新廠商的是否導入。另外,針對 BU 共通性高材料 之品類,如: 塑膠、印刷電路板 (Printing Circuit Board, PCB)、包材類之新 供應商申請,則需要品類經理與營運長同意才可以新增。. Request to add new supplier. Form Evaluation team. Fill out new vendor survey form. Qualification review to waive audit No Implement improvement plan. Conduct new vendor audit. Yes Request for improvement. No. Pass Qualification review. No Disqualify & Stop. Yes Authorize new vendor code. 圖 5-3:合格供應商流程 資料來源: 本研究整理 38. Yes.

(46) 同樣的,供應商的退場機制,主要會由 Corporate SCM 依照每季度的 供應商評分表,就 B 級以下,含 B 級的供應商減少訂單比例的分配,就連 續兩季度的總分不及格的 C 級供應商則鎖住交易權限,如不能限期改善, 則對該供應商主檔刪除。另外 Corporate SCM 也會針對一年無交易,或交 易金額低之廠商,要求 BU Sourcing 刪除。經此流程所刪除的廠商每年不到 1%,效果十分有限。 A 公司對合格供應商的管理,第一步是先將供應商依照其所供應的材 料特性,依採購金額以及材料取得困難度的高低,用四個象限來分類。然 後依照不同的供應商分類,訂定不同的管理重點。. 圖 5-4:供應商分類矩陣 資料來源: 本研究整理. 對採購金額低且取得容易一般性材料,可以集合 BU 的採購量,以量 制價,以年度合約採購的方式,達到以季降價為目標的成本控制。針對高 採購金額且但供應穩定的材料,則可以採用槓桿的方式,如:競標來取得價 39.

(47) 格的優勢。同時,因為金額佔比大,也被 A 公司設定為核心廠商整合的品 類,如塑膠以及 PCB。特殊及稀有材料因為取得困難且廠商多為獨家,如 何與廠商建立良好的關係,確保貨源穩定,是這一類材料的管理重點。. 策略性材料,不但金額佔比大且材料取得的難度高,對公司產品設計 及訂單是否能準時達交、與營業利潤有其絕對的關係。策略供應商管理模 式有別於其他廠商,除了有季度的業務檢討會議(Quarterly Business Review, QBR) 之外,雙方高層的參訪與 RD 技術的交流之緊密關係,極為重要。 現有廠商的整合,是由營運長辦公室及品類經理制定整合原則,由 BU Sourcing 訂定每年之整合計畫。供應商整合計畫的重點是為了要鞏固及建 立公司跨 BU 之核心供應商,建立長期的合作關係,以降低管理成本與供 貨風險。核心供應商可能但不一定是策略供應商。核心供應商的重點是管 理成本與供貨的穩定性。策略供應商除了以上兩個重點外,還有關鍵技術 能力與策略夥伴關係之維護。. Vendor Type. Focus. # of Supp liers. Supplier Condition. Relation. Owner. Guideline for Cost Down. Strategic. Product. 1 ~2. Quality. Quarterly Visit to share product development / Market information. Top Mgr. Sourcing Leader. Accumulated Volume One Big Lot Order. Cost Impact. Price. 2~ 3. Flexibility on Pricing. Quarterly Ordering or by Lot Ordering through Competitive Price Process. Sourcing Staff. The Lowest Pricing / order. Scarcity. Delivery. 1 ~2. Service. -Centralized Purchasing for the Relationship -Annual Contract for the Capacity supply. Sourcing Leader Staff. Quarterly Cost Down # %. Common. Volume. 1 ~2. Biggest volume across categories. -Centralized Purchasing for the Competitive Price -Annual Contract. Sourcing Staff. Quarterly Cost Down # %. 圖 5-5:供應商分類管理原則 資料來源: 本研究整理. 40.

數據

+5

相關文件

有一長條型鏈子,其外型由邊長為 1 公分的正六邊形排列而成。如下 圖表示此鏈之任一段花紋,其中每個黑色六邊形與 6 個白色六邊形相

有一長條型鏈子,其外型由邊長為 1 公分的正六邊形排 列而成。如下圖表示此鏈之任一段花紋,其中每個黑色 六邊形與 6 個白色六邊形相鄰。若鏈子上有

木工程/都市設計與規劃/建築設備) 全日制,兼讀制 先進科技及管理學理學碩士 全日制,兼讀制 金融與精算數學理學碩士 全日制,兼讀制

有一長條型鏈子,其外型由邊長為 1 公分的正六邊形排列而成。如下 圖表示此鏈之任一段花紋,其中每個黑色六邊形與 6 個白色六邊形相

– Lower of cost/NRV, sales or return and weighted average cost of inventory costing

In the citric acid cycle, how many molecules of FADH are produced per molecule of glucose.. 111; moderate;

在雲中街文創聚落中營運中的「凹凸 咖啡館」是利用當時遺留下的建築群

By using the case study and cross analysis of the results, The Purpose of this research is find out the Business implementing Supply Chain Management system project, Our study